1

PENDUGAAN UMUR SIMPAN PRODUK MINUMAN

SERBUK MENGGUNAKAN METODE ACCELERATED

SHELF LIFE TESTING (ASLT) DENGAN PENDEKATAN

ARRHENIUS DI PT. MARIMAS PUTERA KENCANA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi syarat-syarat guna memperoleh gelar Sarjana

Teknologi Pangan

Disusun Oleh:

Timotius Kevin Sutanto

14.I1.0021

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

iii

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena berkat dan rahmat-Nya penulis dapat menyelesaikan Laporan Kerja Praktek dengan judul

“PENDUGAAN UMUR SIMPAN PRODUK MINUMAN SERBUK

MENGGUNAKAN METODE ACCELERATED SHELF LIFE TESTING (ASLT) DENGAN PENDEKATAN ARRHENIUS DI PT. MARIMAS PUTERA KENCANA”. Penulisan laporan ini merupakan salah satu persyaratan yang harus ditempuh guna memperoleh gelar Sarjana Teknologi Pertanian di Universitas Katolik Soegijapranata Semarang.

Selama pelaksanaan kerja praktek di bagian Research and Development (R&D), penulis mendapatkan banyak pengalaman, pengetahuan, pemahaman, dan keterampilan baru baru, terutama hal-hal yang menyangkut bidang penelitian dan pengembangan di PT. Marimas Putera Kencana. Penulis mengucapkan terima kasih yang sebesar-besarnya atas semua bimbingan, dukungan, serta arahan yang telah diberikan oleh banyak pihak demi kelangsungan kerja praktek dan juga penulisan laporan kerja praktek ini. Maka dari itu, pada kesempatan ini penulis akan menyampaikan rasa hormat dan rasa terima kasih kepada pihak-pihak yang telah membantu penulis, khususnya kepada:

1. Tuhan Yesus Kristus, atas berkat dan rahmat penyertaan-Nya yang dengan setia diberikan kepada penulis.

2. Orang tua dari penulis yang dengan setia memberi dukungan, semangat, motivasi dan doa hingga penulis menyelesaikan laporan ini.

3. Ibu Dr. V. Kristina Anangningsih, M. Sc. selaku Dekan Fakultas Teknologi Pertanian Program Studi Teknologi Pangan Universitas Katolik Soegijapranata.

4. Ibu Katharina Ardanareswari, STP, MSc selaku dosen pembimbing akademik yang telah menyediakan waktu untuk memberikan bimbingan serta arahan kepada penulis dalam melaksanakan kerja praktek dan dalam penyelesaian laporan ini.

iv

6. Ibu Lucky selaku manajer dan pembimbing divisi Research and Development yang telah memberikan bantuan dan membimbing penulis selama melakukan kerja praktek.

7. Kak Intan, Kak Onon, Kak Iva, Kak Ajeng dan Kak Devina selaku staff divisi Research and Development PT. Marimas Putera Kencana yang telah banyak membantu dan mengarahkan penulis selama melakukan kerja praktek.

8. Ibu Ika dan Ibu Nur selaku laboran divisi Research and Development PT. Marimas Putera Kencana yang telah memberi saran, masukkan, informasi dan bantuan selama kerja praktek

9. Christian Azel Nugroho, Maichel Sthenly Hendrawan dan Aditya Surya Prabowo yang bersama-sama dengan penulis melakukan kerja praktek serta memberikan dukungan dan semangat.

10.Staff Tata Usaha Teknologi Pangan yang telah membantu dari awal kerja praktek hingga terselesaikannya laporan kerja praktek ini dalam hal administrasi.

11.Seluruh staff, karyawan, foreman, operator, dan security PT. Marimas Putera Kencana Semarang yang telah memberi informasi, dukungan, dan bantuan selama kerja praktek dilakukan.

12.Semua pihak yang telah memberi dukungan, saran maupun kritik yang sangat membantu selama penulis melakukan kerja praktek hingga proses penyusunan laporan ini yang tidak dapat disebutkan satu per satu.

Penulis sangat menyadari bahwa dalam penyusunan dan penulisan laporan kerja praktek sebagai bukti pertanggungjawaban masih jauh dari kata sempurna serta masih sangat banyak kekurangan karena keterbatasan yang dimiliki oleh Penulis. Maka dari itu, Penulis sangat mengharapkan bila terdapat kritik dan saran yang bersifat membangun dari para pembaca. Akhir kata Penulis berharap semoga laporan pertanggungjawaban kerja praktek ini dapat bermanfaat dan memberikan sedikit tambahan pengetahuan bagi para pembaca.

Semarang, 7 Juli 2017

v

DAFTAR TABEL DAN GRAFIK ... viii

1. PENDAHULUAN ... 1

1.1. Latar Belakang Pelaksanaan Kerja Praktek ... 1

1.2. Tujuan Pelaksanaan Kerja Praktek ... 2

1.3. Waktu dan Tempat Pelaksanaan Kerja Praktek ... 2

1.4. Metode Pelaksanaan Kerja Praktek ... 3

2. PROFIL PERUSAHAAN ... 4

2.1. Sejarah dan Profil Singkat Perusahaan ... 4

2.2. Visi dan Misi Perusahaan ... 5

2.3. Kebijakan Mutu dan Halal ... 5

2.4. Lokasi dan Tata Letak Perusahaan ... 5

2.5. Struktur Organisasi Perusahaan ... 6

3. Spesifikasi Produk ... 7

3.1. Jenis Produk ... 7

4. Bahan Baku dan Proses Produksi Minuman Serbuk ... 12

4.1. Bahan Baku Minuman Serbuk ... 12

4.2. Proses Produksi Minuman Serbuk ... 13

5. Reseach and Development (R&D) ... 19

6. PENDUGAAN UMUR SIMPAN MINUMAN MENGGUNAKAN METODE ACCELERATED SHELF LIFE TESTING (ASLT) DENGAN PENDEKATAN ARRHENIUS DI PT. MARIMAS PUTERA KENCANA ... 26

6.1. Latar Belakang Projek ... 26

6.2. Tujuan Projek ... 26

6.3. Metodologi Projek ... 27

7. PEMBAHASAN ... 28

vi

vii

DAFTAR GAMBAR

viii

DAFTAR TABEL DAN GRAFIK

1

1. PENDAHULUAN

1.1. Latar Belakang Pelaksanaan Kerja Praktek

Dalam era modern dan globalisasi sekarang ini perkembangan teknologi semakin pesat diantaranya perkembangan teknologi di bidang pangan. Dengan adanya kemajuan teknologi yang diiringi dengan globalisasi, generasi muda sekarang dituntut untuk memiliki pemikirian yang maju dan berkembang. Pemikiran tersebut menjadi bekal bagi generasi saat ini untuk bersaing dalam dunia kemasyarakatan dan juga dalam dunia pekerjaan. Aspek yang berpengaruh terhadap persaingan tersebut misalnya dalam segi ketrampilan dalam pekerjaan, komunikasi dan berbahasa. Dalam menghadapi persaingan tersebut, generasi muda saat ini dituntut untuk mengembangkan potensi yang ada pada dirinya dengan maksimal. Oleh karena itu, penulis yang merupakan mahasiswa Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang ingin turut menggali dan mengembangkan potensi yang ada dengan turun langsung dalam menghadapi dunia pekerjaan. Kegiatan yang dilakukan yaitu dengan mengikuti program Kerja Praktek yang diselenggarakan sehingga dapat digunakan untuk menambah pengetahuan dan juga pengalaman dalam dunia pekerjaan.

2

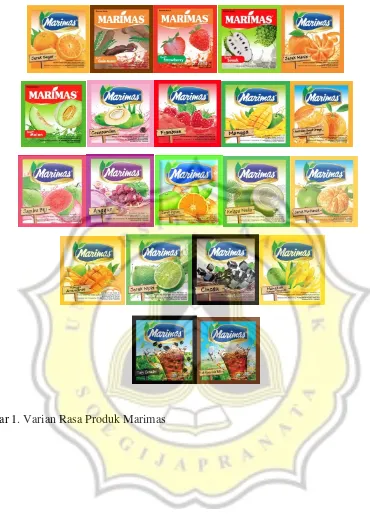

Salah satu produk utama yang dihasilkan PT. Marimas Putera Kencana adalah minuman serbuk dengan rasa buah tropis dengan merek MARIMAS yang merupakan produk dengan varian rasa terbanyak di Indonesia. Produk lain diantaranya minuman susu dengan merek Milkimas Es Puter dengan 8 varian rasa, minuman teh serbuk dengan merek Teh Arum dan Marimas Adem dengan 4 varian rasa, produk ice stick dengan merek Marimas Es Lilin, Indosedap Susu Jahe, produk minuman serbuk buah premium 100% gula asli dengan merek Marimas Fruitz dan produk kopi 3 in 1 dengan merek Koko Beluk Icepresso.

Salah satu produk unggulan dari PT. Marimas Putera Kencana adalah produk minuman serbuk berbagai rasa. Minuman serbuk tersebut salah satunya dipasarkan dengan merek Marimas. Produk dengan kualitas yang baik tersebut juga tentunya harus memiliki umur simpan yang baik pula. Dengan banyaknya permintaan dari masyarakat dan juga pemasaran produk yang telah meluas merupakan hal yang menjadi latar belakang penulisan laporan pertanggungjawaban Kerja Praktek dengan judul “Pendugaan Umur Simpan Minuman Serbuk dengan Metode Accelerated Shelf Life Testing (ASLT) dengan Pendekatan Arrhenius” di PT. Marimas Putera Kencana.

1.2. Tujuan Pelaksanaan Kerja Praktek

Tujuan dilaksanakannya Kerja Praktek yang dilakukan di PT. Marimas Putera Kencana Semarang adalah agar penulis mampu mengetahui cara dan metode penelitian dan pengembangan bahan pangan yang dilakukan secara kualitatif dan kuantitatif serta mampu mengetahui kualitas umur simpan dari minuman serbuk.

1.3. Waktu dan Tempat Pelaksanaan Kerja Praktek

1.4. Metode Pelaksanaan Kerja Praktek

4

2. PROFIL PERUSAHAAN

2.1. Sejarah dan Profil Singkat Perusahaan

PT. Marimas Putera Kencana adalah perusahaan yang bergerak dalam bidang produksi makanan dan minuman (Food and Beverage) dengan produk utama adalah minuman serbuk. Kantor pusat PT. Marimas Putera Kencana berlokasi di Kawasan Industri Candi Gatot Subroto Semarang, Jawa Tengah, Indonesia. Berawal dari perusahaan home industri yang awalnya dikelola dengan sistim manajemen keluarga saat ini telah berkembang menjadi perusahaan berskala nasional dengan distribusi produk meliputi seluruh wilayah Indonesia dan luar negeri. Salah satu produk utama yang dihasilkan adalah minuman serbuk dengan rasa buah tropis dengan merek MARIMAS yang merupakan produk dengan varian rasa terbanyak di Indonesia.

Produksi pertama MARIMAS dilakukan pada bulan Oktober 1995 di Semarang dengan varian rasa Jeruk Segar dan saat ini telah berkembang telah menjadi 24 rasa. Produk lainnya adalah minuman susu dengan merek Milkimas Es Puter yang tersedia dalam 8 varian rasa, minuman teh serbuk dengan merek Teh Arum dan Marimas Adem dengan 4 varian rasa, produk ice stick dengan merek Marimas Es Lilin, Indosedap Susu Jahe, produk minuman serbuk buah premium 100% gula asli dengan merek Marimas Fruitz dan produk kopi 3 in 1 dengan merek Koko Beluk Icepresso.

Untuk peningkatan dan mengendalikan konsistensi mutu PT. Marimas Putera Kencana telah menerapkan Quality Managament System ISO 9001 : 2000 yang telah disertifikasi oleh Badan Sertifikasi dari Australia dan saat ini sedang dalam tahap penerapan ISO 22000. Semua produk PT. Marimas Putera Kencana telah mendapatkan Sertifikasi Halal dari Majelis Ulama Indonesia dan terdaftar pada Badan Pengawas Obat Dan Makanan.

Sejalan dengan perkembangan perusahaan serta sebagai wujud peran sosial perusahaan terhadap masyarakat, MARIMAS memprakarsai program untuk kegiatan sosial perusahaan yang disesuaikan dengan kondisi lingkungan, bekerjasama dengan komunitas dan memberi kontribusi yang optimal kepada masyarakat.

2.2. Visi dan Misi Perusahaan

PT Marimas Putera Kencana memiliki visi untuk menjadi produsen minuman serbuk nomor satu di pangsa pasarnya. Setelah memperoleh sertifikasi ISO 9001:2000 PT Marimas Putera Kencana menerapkan kebijakan mutu yaitu menyatakan komitmennya untuk senantiasa memenuhi harapan pelanggan secara terus menerus dengan melaksanakan sistem mutu yang terdokumentasi melalui :

1. Penyertaan setiap individu karyawan secara terpadu 2. Penanaman sikap mental yang proaktif

3. Tindakan perbaikan yang berkesinambungan

2.3. Kebijakan Mutu dan Halal

PT. Marimas Putera Kencana sebagai perusahaan minuman serbuk yang menjamin kepuasan pelanggan dengan cara menerapkan sistem manajemen mutu secara terpadu melalui tindakan: Berkomitmen terhadap pencapaian mutu produk yang dihasilkan senantiasa memenuhi

persyaratan yang ditentukan

Menciptakan produk yang bermutu, mengendalikan pangan secara aman dan halal dengan menggunakan sumber daya manusia yang profesional, fasilitas produksi yang memadai serta penggunaan bahan yang aman dan terseleksi

2.4. Lokasi dan Tata Letak Perusahaan

PT. Marimas Putera Kencana pada awalnya berlokasi di Jalan Senjoyo yang kemudian berpisah ke Kawasan Industri Candi, Jalan Gatot Subroto. PT. Marimas Putera Kencana memiliki luas lahan sekitar 15.000 m2 yang terdiri dari 7000 m2 sebagai pabrik, 2000 m2 sebagai kantor dan 6000 m2 sebagai gudang. Berikut ini merupakan penjelasan lebih lengkap denah perusahaan : Kantor pusat khusus untuk keperluan administrasi dan operasional yang terletak di Jalan

Gatot Subroto Blok D2/1

Unit prngolahan dan pengemasan 1 (UP 2) yang terletak di Jalan Gatot Subroto Blok 1/11-12

Unit pengemasan 2(UP 2) terletak di Jalan Gatot Subroto Blok I/1-2 Departemen teknik yang berada di Jalan Gatot Subroto Blok 6/6 Departemen umum yang berada di Jalan Gatot Subroto Blok 6/7

6

2.5. Struktur Organisasi Perusahaan

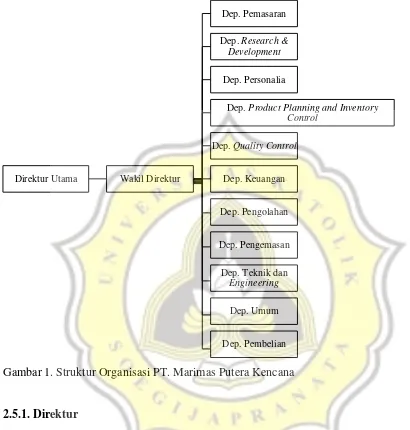

Struktur organisasi PT. Marimas Putera Kencana sebagai dapat dilihat pada Gambar 1.

Gambar 1. Struktur Organisasi PT. Marimas Putera Kencana

2.5.1. Direktur

Direktur bertugas dan bertanggung jawab untuk memberikan validasi produk yang telah dirancang secara internal serta memberikan persetujuan untuk daftar pemasok bahan baku perusahaan.

2.5.2. Wakil Direktur

Wakil Direktur bertugas dan bertanggung jawab menggantikan direktur dengan tanggung jawabnya ketika direktur tidak ada di tempat terutama dalam hal pemberian persetujuan.

2.5.3. Manajer Departemen Pemasaran

Direktur Utama Wakil Direktur

Dep. Pemasaran

Dep. Research & Development

Dep. Personalia

Dep. Product Planning and Inventory Control

Dep. Quality Control

Dep. Keuangan

Dep. Pengolahan

Dep. Pengemasan

Dep. Teknik dan

Engineering

Dep. Umum

Manajer Departemen Pemasaran bertugas dan bertanggung jawab dalam mempromosikan produk perusahaan, mencari informasi mengenai perkembangan industri dan pasar dari produk bersangkutan, menerima keluhan yang diberikan oleh pelanggan serta menindaklanjuti, membuat kontrak penjualan dan pemesanan, memantau mutu dan status pesaing, serta memenuhi permintaan dan harapan pasar.

2.5.4. Manajer Departemen Research and Development

Manajer Departemen Research and Development bertugas dan bertanggung jawab untuk menciptakan produk baru, merancang perencanaan mutu sebagai acuan pembuatan instruksi kerja yang akan diterapkan dalam perusahaan dan mempelajari, menganalisa serta membuat produk.

2.5.5. Manajer Departemen Personalia

Manajer Departemen Personalia bertugas dan bertanggung jawab untuk bekerjasama dengan manajer departemen dalam menentukan kebutuhan pelatihan untuk para staff dan karyawan, menjaga rekapan data karyawan dengan baik, menerapkan peraturan perusahaan terhadap seluruh personil agar dapat dipahami dan diimplementasikan dengan baik serta melakukan perekrutan tenaga kerja sesuai dengan prosedur perusahaan yang telah ditetapkan.

2.5.6. Manajer Departemen Product Planning and Inventory Control

Manajer Departemen Product Planning and Inventory Control bertugas dan bertanggung jawab untuk melakukan pemantauan realisasi produk harian maupun produk kontrak, membuat rancangan produksi serta bekerjasama dengan departemen pemasaran mengenai kesiapan produk yang telah siap untuk didistribusikan.

2.5.7. Manajer Departemen Quality Control

Manajer Departemen Quality Control bertugas dan bertanggung jawab menjaga kualitas produk dengan cara melakukan inspeksi dan pengujian terhadap produk yang telah dihasilkan, mengkoordinasikan pelaksanaan inspeksi dan atau pengujian yang diperlukan untuk prosedur penerimaan, penanganan, pengujian sampel serta instruksi kerja atas rekaman mutu lainnya, melakukan pengawasan tindakan koreksi serta pencegahan, menjaga status inspeksi dan pengujian baik terhadap produk yang telah dihasilkan maupun bahan setengah jadi.

8

Bertanggung jawab untuk menjaga keseimbangan arus kas masuk dan keluar dan membuat laporan keuangan setiap bulan dan tahun.

2.5.9. Manajer Departemen Pengolahan

Manajer Departemen Pengolahan bertugas dan bertanggung jawab untuk memastikan bahwa proses produksi masih dalam kondisi terkendali, melaksanakan tindakan koreksi dan pencegahan yang baik bila diperlukan mencegah timbulnya kembali ketidaksesuaian, mempersiapkan produk sesuai jadwal yang telah ada serta memastikan telaksananya jadwal produksi.

2.5.10. Manajer Departemen Pengemasan

Manajer Departemen Pengolahan bertugas dan bertanggung jawab untuk memastikan bahwa seluruh material, peralatan ataupun mesin pengemas yang digunakan spesifikasinya benar dan sesuai dengan prosedur yang terdokumenstasi, memperbaharui dan memelihara seluruh rekaman mutu dalam bidang tanggung jawabnya.

2.5.10. Manajer Departemen Teknik dan Engineering

Manajer Departemen Teknik dan Engineering bertugas dan bertanggung jawab untuk melakukan koordinasi pelaksanaan tindakan perbaikan dan perawatan mesin, memantau hasil realisasi perbaikan dan perawatan mesin, meningkatkan produktivitas dan efisiensi kerja mesin produksi dan menyusun rencana perbaikan dan perawatan.

2.5.11.Manajer Departemen Umum

Manajer Departemen Umum bertugas dan bertanggung jawab untuk mengatur jadwal, menyediakan sarana transportasi serta memelihara infrastruktur di lingkungan perusahaan.

2.5.12. Manajer Departemen Pembelian

9

3. SPESIFIKASI PRODUK

3.1.Jenis Produk

10

3.1.2. Es Puter

Beberapa varian rasa dari Es Puter:

Kode Rasa

Beberapa varian rasa dari Marimas Coco:

Kode Rasa

OMC-01 Kelapa Muda

12

4. BAHAN BAKU DAN PROSES PRODUKSI MINUMAN SERBUK

4.1. Bahan Baku

4.1.1. Gula Rafinasi

Gula rafinasi adalah gula kristal yang dimurnikan melalui proses penghilangan molase atau gula sederhana sehingga memiliki warna yang lebih putih dibandingkan dengan gula kristal biasa. Melalui proses penghilangan gula sederhana tersebut maka gula rafinasi hanya terdiri dari sukrosa. Gula rafinasi digunakan untuk memberi rasa manis dan juga memiliki warna yang putih sehingga tidak mempengaruhi warna dari produk minuman serbuk ketika dicampurkan. PT Marimas Putera Kencana menggunakan gula sebagai bahan baku utama yang mencakup >90% dari produk jadi. Setiap satu palet terdiri dari 20 sak atau 1 ton gula rafinasi. gula rafinasi akan mengalami penggilingan terlebih sebelum dicampurkan dengan premix agar menghasilkan partikel yang lebih kecil (Priono, 2003).

4.1.2. Asam Sitrat

Pada umumya asam sitrat berasal dari kelompok buah jeruk (Citrus) yang banyak digunakan sebagai pengawet alami karena memiliki sifat asam dan berperan sebagai pemberi rasa asam. A sam sitrat yang terdapat dalam kelompok Citrus dapat mencapai 8% dari berat keringnya dengan rumus molekul C6H8O7.H2O. Senyawa ini dapat berfungsi juga untuk menutupi

aftertaste produk dan juga memperkuat rasa. Asam sitrat tersebut tidak diaplikasikan pada

seluruh varian rasa melainkan hanya untuk varian rasa dengan rasa asam yaitu jeruk, strawberry dan sirsat (Bizri & Wahem, 1994).

4.1.3. Flavor

Flavor yang ditambahkan bertujuan untuk memberi rasa serta aroma tertentu maupun memberi rasa dan aroma pada minuman serbuk. Flavor buatan banyak digunakan terutama dalam industri pangan karena harganya yang murah dengan variasi rasa yang luas sehingga memungkinkan untuk memberi berbagai jenis rasa dan produk. Flavor yang ditambahkan akan disesuaikan dengan varian rasa dari produk.

4.1.4. Aspartam dan Siklamat

batas maksimal penambahan menurut standar SNI 01-6993-2004 sebesar 250 mg/kg atau 3 g/kg berdasarkan Peraturan Menteri Kesehatan Republik Indonesia Nomor 722/MenKes/Per/IX/88. Pemanis sintetis merupakan bahan tambahan pangan yang berperan dalam menggantikan gula yang memiliki kalori lebih rendah serta rasa yang lebih manis dan harga yang lebih murah sehingga dapat digunakan dalam jumlah sedikit (Nielsen, 1998).

4.1.5. Pewarna

Pewarna sintetis digunaka pada bahan pangan karena bersifat lebih stabil dengan kualitas serta variasi warna yang lebih baik dan luas dibandingkan pewarna buatan. Pewarna sintetis juga memiliki harga yang lebih murah. Selain itu, pewarna berfungsi untuk meningkatkan kualitas appearance produk dan memberi karakteristik tertentu pada produk. Pewarna yang digunakan

oleh PT Marimas Putera Kencana termasuk dalam SK Menteri Kesehatan RI Nomor 722/Menkes/Per/IX/88 mengenai bahan tambahan pangan.

4.1.6. Non Dairy Creamer

Non dairy creamer digunakan untuk produk es puter dalam menggantikan susu ataupun krim.

Non dairy creamer termasuk jenis produk dari nabati dalam bentuk emulsi lemak dalam air

dengan harga yang lebih terjangkau.

4.1.7. Teh Hitam

Teh hitam digunakan dalam produk berbasis teh seperti mariteh dan teh arum. Teh hitam yang digunakan ada dalam bentuk ekstrak sehingga lebih mudah untuk digunakan dalam produksi. Teh hitam memang banyak digunakan dalam produk pangan karena harga yang relatif murah dengan rasa segar.

4.2. PROSES PRODUKSI

4.2.1. Pemindahan dan Screening Gula

Bongkahan-14

bongkahan gula yang terbentuk selama penyimpanan juga dipisahkan dalam proses ini. Setelah screening gula akan dibawa menuju lantai 3 menggunakan bucket conveyor.

Dalam proses ini akan dihasilkan limbah berupa sak gula serta kantong plastik yang berasal dari pengemas gula rafinasi beserta dengan gula sapon yang merupakan gula yang terbuang, tercecer atau jatuh. Penuangan gula ke dalam conveyor harus dilakukan dengan tepat sehingga jumlah gula tidak berlebih dan menyebabkan vibrator overload sehingga gula tumpah. Waktu keseluruhan untuk satu sak gula mulai dituang hingga dibawa oleh conveyor kurang lebih selama 25 detik. Gula berukuran besar maupun bahan yang tertahan dalam vibrator akan termasuk dalam gula kotor.

Bucket conveyor selanjutnya akan dicuci ketika libur panjang karena harus dilakukan

pembongkaran untuk pencucian. Pencucian dilakukan dengan air dan sabun yang kemudian dilap dengan alkohol. Conveyor dan vibrator akan dicuci satu minggu sekali dengan prosedur yang sama.

4.2.2. Penggilingan dan Penimbangan Gula

Dalam proses penggigilingan bucket conveyor akan membawa gula menuju dua buah silo yang bertempat di lantai 3. Gula dalam silo tersebut kemudian akan digiling atau melalui proses granulasi menggunakan disc mill sehingga menghasilkan partikel gula yang lebih halus serta lebih mudah larut dalam air. Gula yang telah digiling lalu ditampung sementara pada intermediate tank dan dibawa menuju tahap penimbangan dengan screw conveyor. Pada tahap

4.2.3. Penimbangan dan Pencampuran Premix

Premix tersusun atas berbagai komponen diantaranya flavor, asam, pemanis dan berbagai

campuran lainnya. Setiap varian rasa atau produk akan memiliki komposisi yang berbeda-beda. Premix ini dibuat oleh tenaga kerja yang sudah terlatih yang berada pada lantai 1 dan dilakukan

di ruang khusus untuk menjaga formulasi dari perusahaan. Setelah itu, campuran dari premix ini akan dicampur terlebih dahulu untuk meratakan campuran lalu ditempatkan dalam plastik berisikan 10 kg premix atau dalam drum yang selanjutnya akan dipindahkan ke lantai 3 pada tahap penimbangan. Premix dan gula selanjutnya akan dimasukkan ke dalam mesin.

4.2.4. Pencampuran dan Pengisian

Gula dan premix kemudian akan dicampur dengan dua jenis mesin, yaitu ribbon mixer dan super mixer. Perbedaan antara keduanya yaitu dari kapasitas dimana super mixer memiliki

kapasitas 100 kg sementara ribbon mixer memiliki kapasitas dua kali lipatnya atau sebesar 200 kg. Pencampuran akan berlangsung selama 4 menit dan kemudian dipindahkan ke dalam moving hopper yang berkapasitas 200 kg. Hal ini menyebabkan super mixer membutuhkan

waktu dua kali lipat lebih lama untuk memenuhi moving hopper karena kapasitasnya yang lebih kecil.

Moving hopper lalu dipindahkan ke ruang pengisian dimana akan disambungkan dengan mesin

pengemas pada lantai 1. Setiap selesai digunakan moving hopper akan dicuci dengan metode cuci kering atau cuci basah. Cuci kering dilakukan ketika pergantian varian rasa masih berdekatan atau sama yaitu menggunakan dry air serta dilap dengan alcohol. Sedangkan cuci basah dilakukan dengan air, sabun dan dioven untuk mensterilkan moving hopper. Cuci kering juga meliputi tahap pembilasan dengan gula untuk meminimalkan serta menghilangkan padatan yang menempel. Cuci basah bisanya dilakukan ketika terjadi pergantian rasa yang drastis atau pada akhir minggu yaitu pada hari sabtu.

4.2.5. Pengemasan

16

terdapat magnet yang berfungsi untuk mencegah adanya kontaminan logam untuk masuk ke dalam pengemas. Kapasitas hopper sebesar 25 kg dengan selang waktu pengisian corong besar 15 menit sekali. Untuk mesin multi line akan menghasilkan 360 sachet per menitnya dengan kecepatan yang lebih rendah yaitu 50 – 60 rpm per menit. Mesin ini akan menyegel keempat sisi dari pengemas dengan kapasitas hopper sebesar 216 kg dan selang waktu pengisian corong besar antara 45 menit hingga 1 jam. Suhu penyegelan untuk mesin single line berkisar antara 180 – 200o sementara mesin multi line berkisar antara 200 – 240o. Suhu ini berlaku baik untuk

penyegel vertikal atau horizontal dengan suhu horizontal yang lebih tinggi dari vertikal.

Produk jadi selanjutnya ditempatkan pada conveyor yang dihubungkan dengan horizontal wrapper packaging yang digunakan untuk pengemasan sekunder. Produk jadi yang telah

dikemas ditempatkan dalam karton dan diseal dengan mesin. Pengoperasian mesin multiline dilakukan selama 24 jam dan untuk mesin single line dilakukan dengan adanya rentang istirahat. Hal ini karena jika mesin multiline diberhentikan, maka untuk pengoperasian kembali memerlukan setting alat yang terlalu lama.

Dalam seluruh proses produksi di PT Marimas Putera Kencana akan diawasi oleh staff quality control dimana gula rafinasi yang berasal dari supplier akan diperiksa untuk memastikan

kualitas gula sebelum diijinkan untuk masuk dalam proses produksi. Setiap pencampuran akan dilakukan pengambilan sampel untuk diuji oleh bagian quality control lapangan yang bertugas untuk memastikan varian rasa yang dihasilkan telah sesuai dan memenuhi standar yang telah ditetapkan. Apabila terdapat cacat atau kesalahan, maka pihak quality control akan memberi keputusan untuk produk setengah jadi, apakah dilakukan rework atau dibuang. Rework yang dilakukan juga diatur oleh quality control. Tahap pengawasan mutu dilakukan terakhir pada proses pengemasan dimana diperiksa apakah terdapat kecacatan pada produk jadi yang umunnya berupa kebocoran pada pengemas. Pemeriksaan tersebut dilakukan dengan memasukkan sachet ke dalam air dan diperiksa apakah ada gelembung udara yang keluar dari dalam pengemas atau tidak. Bila terdapat produk jadi yang cacat akan masuk dalam kategori sobek untuk disobek oleh tenaga sobek dan serbuk akan ditempatkan dalam drum. Drum ini selanjutnya akan dikembalikan ke dalam tahap proses produksi untuk diolah kembali.

Dust collector merupakan peralatan khusus yang dioperasikan di PT Marimas Putera Kencana

18

Penerimaan Bahan Baku

Bahan-bahan Premix

Penimbangan Premix

Pencampuran Premix

Gula Rafinasi

Penggilingan Gula

Penimbangan Gula

Pencampuran Akhir

Bahan Setengah Jadi

Uji QC laboratorium dan lapangan

Lolos Uji Tidak Lolos Uji

Pengemasan Primer

Uji QC lapangan

Lolos Uji Tidak Lolos Uji

Pengemasan Sekunder

19

5. RESEARCH AND DEVELOPMENT (R&D)

Research and development atau biasa disingkat R&D merupakan bagian atau divisi penting dari perusahaan yang berperan dalam pengembangan serta peningkatan suatu atau beberapa produk pada perusahaan. Tujuan dari pengembangan produk yaitu untuk meningkatkan minat dan membuat konsumen tidak jenuh dan bosan dengan produk sebelumnya serta menjaga kesetiaan dan kepercayaan konsumen terhadap produk yang dihasilkan. Selain itu pengembangan produk juga bertujuan dalam meningkatkan daya saing dengan perusahaan lain melalui produk-produk baru sehingga dapat meningkatkan minat konsumen.

PT. Marimas Putera Kencana telah memiliki sistem pengembangan produk yang baik yang dapat dilihat dari produk-produk yang konsisten di masyarakat. Konsistensi produk tersebut dapat diihat dari varian produk yang beragam yang diproduksi seperti minuman marimas dengan berbagi macam varian rasa serta jenis minuman serta makanan lainnya. Pengembangan produk yang dilakukan untuk menjaga agar permintaan pasar tetap terpenuhi dan masyarakat tetap menyukai produk PT. Marimas Putera Kencana. Sebelum melakukan peluncuran produk baru terdapat beberapa tahapan umum yang dilakukan oleh perusahaan seperti project planning, studi lapangan dan literature, formulasi produk, pengujian produk baru dan peluncuran produk baru.

Secara umum sebelum produk baru diluncurkan, dilakukan beberapa tahap yaitu diantaranya project planning, studi lapangan dan literature, formulasi produk baru dan pengujian produk baru. Secara lebih luas tahap-tahap pengembangan produk baru seperti yang dikemukakan oleh Kotler dan Keller (2009:287-306), yaitu:

1. Penciptaan Ide

Proses pengembangan produk baru dimulai dengan pencarian ide. Ide produk baru bisa berasal dari interaksi dengan berbagai kelompok dan menggunakan teknik yang menghasilkan kreativitas. Untuk menghasilkan arus ide-ide baru yang berkesinambungan, perusahaan harus dengan agresif menggali banyak sumber-sumber gagasan.

2. Penyaringan Ide

20

Ide yang dapat bertahan dapat disaring lebih lanjut menggunakan proses pemeringkat sederhana dan jika manajemen merasa bahwa ide produk amat cocok dengan keterampilan pemasaran dan pengalaman pemasaran, maka perusahaan akan meningkatkan peringkat ide produk secara keseluruhan.

3. Pengembangan dan Pengujian Konsep

Ide yang menarik harus disempurnakan menjadi konsep produk yang dapat diuji. Kita dapat membedakan antara ide produk, konsep produk, dan citra produk. Ide produk adalah ide untuk produk dimana perusahaan dapat melihat kemungkinan produk dapat ditawarkan ke pasar. Konsep produk adalah versi terinci dari suatu ide yang dinyatakan dalam istilah-istilah yang berarti bagi konsumen. Citra produk adalah gambaran tertentu yang konsumen peroleh dari suatu produk aktual atau potensial. Dalam pengujian konsep mensyaratkan bahwa berbagai konsep produk diuji pada kelompok konsumen sasaran yang tepat, kemudian reaksi konsumen tersebut dikumpulkan. Konsep-konsep ini dapat disajikan secara simbolis atau secara fisik. Jika konsep yang diuji semakin menyerupai produk akhir, pengujian konsep ini dapat semakin diandalkan.

4. Pengembangan Strategi Pemasaran

Setelah uji konsep berhasil, manajer produk baru akan mengembangkan rencana strategi tiga bagian awal untuk memperkenalkan produk baru ke pasar, yaitu:

a. Bagian pertama

Menggambarkan ukuran pasar sasaran, struktur, dan perilaku; positioning produk yang direncanakan, lalu penjualan, pangsa pasar, dan tujuan laba yang dicari dalam beberapa tahun pertama.

b. Bagian kedua

Mengikhtisarkan rencana harga produk, strategi distribusi, dan anggaran pemasaran yang direncanakan selama tahun pertama.

c. Bagian ketiga

Rencana strategi pemasaran menggambarkan tujuan penjualan dan laba jangka panjang serta strategi bauran pemasaran sepanjang waktu.

5. Analisis Bisnis

biaya, dan proyeksi laba untuk menentukan apakah mereka memuaskan tujuan perusahaan. Jika ya, konsep dapat beralih ke tahap pengembangan.

6. Pengembangan Produk

Jika konsep produk dapat melewati ujian bisnis, konsep ini berlanjut ke litbang untuk dikembangkan menjadi suatu produk fisik. Selanjutnya ke bagian produksi untuk dibuat, diberi merek dan kemasan yang menarik.

7. Pengujian Pasar

Setelah manajemen puas dengan kinerja fungsional dan psikologis, produk siap dikemas dengan nama merek dan kemasan dalam uji pasar. Dalam pengaturan autentik, pemasar dapat mempelajari seberapa besar pasar yang ada dan bagaimana konsumen dan penyalur bereaksi untuk

8. Tahap Komersialisasi

Memperkenalkan produk baru ke pasar merupakan kegiatan penyelesaian rencana pemasaran, pengkoordinasian kegiatan perkenalan dengan fungsi-fungsi bisnis, pelaksanaan strategi pemasaran serta pengontrolan peluncuran produk.

Dalam tahapan project planning dilakukan rapat direksi yang dilakukan oleh Direktur Utama, Divisi Marketing dan juga Divisi R&D PT. Maimas Putera Kencana. Rapat direksi bertujuan untuk menentukan produk baru yang akan dikeluarkan dan juga ide baru tersebut dapat direalisasikan oleh perusahaan. Inovasi pada perusahaan dibutuhkan dalam pelaksanaan pengembangan produk dan hal yang harus diperhatikan yaitu: produk baru tersebut harus dapat memberikan kepuasan, manfaat dan selera kepaada konsumen. Pengembangan produk dibutuhkan agar perusahaan tersebut dapat maju dan berkembang. Pelanggan akan selalu menginginkan produk baru dengan adanya perubahan seperti perbaikan mutu produk, penambahan tipe produk, ciri khusus produk serta perubahan ukuran produk untuk memenuhi kebutuhan dan keinginan pelanggan (Kotler, 2008:374).

22

pengembangan produk untuk membentuk masa depan perusahaan. Pelanggan selalu menginginkan produk baru dengan perubahan- perubahan seperti ciri khusus produk, perbaikan mutu produk, penambahan tipe produk, serta perubahan ukuran produk untuk memenuhi kebutuhan dan keinginan pelanggan (Kotler, 2008:374).

Bagian marketing dan juga pengembangan produk (R&D) PT. Marimas Putera Kencana melakukan survey lapangan untuk melihat produk apa yang sedang diminati oleh pasar dan konsumen. Melalui survey lapangan dengan melihat produk yang sedang trend, perusahaan dapat mengikuti dan memenuhi keinginan konsumen terhadap produk baru. Survey lapangan yang dilakukan biasanya dilakukan oleh divisi marketing dan R&D di beberapa pasar tradisional maupun pasar modern lainnya serta dapat juga melakukan survei di media massa dan juga televisi. Setelah didapatkan hasil survey lapangan maka akan dilakukan analisa untuk menentukan produk atau varian rasa baru yang akan dikeluarkan secara lebih spesifik. Hal tersebut dilakukan karena banyaknya produk baru yang terdapat di pasaran dan tidak semua dari keinginan konsumen dapat dipenuhi atau direalisasikan. Bagian pengembangan produk juga harus mempertimbangan antara selera konsumen dengan kebutuhan pasar. Dasar dalam proses pengembangan produk baru adalah pencarian gagasan dimana pencarian gagasan dimulai dari memperbaiki produk yang sudah ada maupun yang belum ada sama sekali. Sumber gagasan produk baru meliputi para personalia perusahaan, pelanggan, pesaing, investor luar, akuisis serta anggota saluran (Simamora, 2000: 468).

Formulasi produk bertujuan untuk mendapatkan formula dari produk baru dengan komposisi yang pas sehingga akan dihasilkan produk baru yang berkualitas, serta sesuai dengan selera dan permintaan pasar. Setelah didapatkan formulasi produk baru maka selanjutnya akan dilakukan pengujian sensori terhadap tingkat penerimaan produk tersebut. Tahap pengujian tersebut terdiri dari 3 tahapan yaitu pengujian sensori internal, Focus Group Discussion dan pengujian sensori eksternal. Pengujian tersebut dilakukan melalui tahap sensori yang meliputi beberapa aspek diantaranya warna, aroma dan rasa.

Pada tahap awal yaitu pengujian sensori internal dilakukan dalam lingkungan perusahaan. Panelis yang terlibat dalam pengujian sensoris internal ini adalah Direktur Utama dan karyawan PT. Marimas Putera Kencana. Bagian R&D akan melibatkan 20 panelis dari karyawan perusahaan dan akan dilihat tingkat kuantitas penerimaan terhadap produk yang diuji. Jenis jawaban yang digunakan yaitu berdasarkan tingkat kesukaan ataupun memilih satu dari dua sampel produk yang disensori. Dalam pengujian ini panelis yang terlibat termasuk dalam panelis terlatih karena para karyawan dari PT. Marimas Putera Kencana sudah tebiasa dan sering dalam melakukan uji sensoris tersebut. Penggunaan dari panelis terlatih ini bermaksud agar dalam produk yang akan dihasilkan selanjutnya akan didapatkan penilaian terhadap produk baru yang lebih maksimal, selektif dalam memilih dan merasakan produk serta lebih cepat dalam melaksanakan kegiatan pengujian. Karyawan perusahaan sendiri sering melakukan uji sensori ini sehingga standar dari produk baru yang akan dihasilkan sendiri juga akan tinggi karena para karyawan sudah memiliki kebiasaan dalam merasakan produk baru.

Apabila dalam pengujian sensori terdapat lebih dari 50% panelis yang tidak menyukai produk tersebut maka dikatakan bahwa produk tersebut NOT GOOD (NG) atau tidak memenuhi persyaratan sehingga akan dilakukan kembali tahap formulasi produk. Sedangkan apabila tingkat penerimaan lebih sudah sesuai maka akan dilakukan tahap selanjutnya yaitu Focus Group Discussion (FGD) dan uji sensori massal. Dalam proses ini Direktur Utama juga akan memutuskan apakah produk tersebut layak atau tidak apabila dijual atau diproduksi ke tahap selanjutnya. Direktur Utama juga akan mengevaluasi produk yang akan diluncurkan tersebut apakah sudah sesuai atau belum dan apabila belum sesuai maka produk baru tersebut akan diperbaiki kembali formulasinya.

24

Tahapan selanjutnya yaitu Focus Discussion Group atau FGD merupakan proses yang dilakukan untuk melihat tingkat penerimaan produk baru berdasarkan kualitasnya. FGD dilakukan oleh manager dan juga staff dari R&D dan biasanya dilakukan di luar lingkungan perusahaan. Manager serta staff dari R&D juga dibantu oleh anggota staff dari bagian marketing perusahaan untuk melakukan FGD terhadap panelis. Panelis yang akan mengikuti FGD tidak mengetahui bahwa produk yang dilakukan uji sensori oleh mereka berasal dari PT. Marimas Putera Kencana. Terkadang yang menjadi panelis dalam FGD adalah karyawan dari suatu bank atau dari karyawan lainnya yang berjumlah sekitar 8 hingga 10 orang. Panelis dalam FGD termasuk dalam panelis tidak terlatih yang merupakan orang awam dan belum terbiasa dalam melakukan uji sensoris. Panelis akan menilai dari segi organoleptik yaitu kesukaan terhadap produk tersebut dan memberikan alasan. Sama halnya dengan uji sensori internal yang sebelumnya dilakukan apabila produk tersebut dikatakan NG atau tidak memenuhi persyaratan maka akan kembali ke tahap formulasi produk lagi.

Untuk melihat penerimaan produk baru selanjutnya maka dilakukan pengujian secara sensori kembali ke tahap yang lebih besar yaitu uji sensori secara massal. Pengujian ini sama dengan tahap uji sensori internal yaitu untuk melihat penerimaan dari produk baru secara kuantitas. Panelis yang biasanya menjadi peserta dalam pengujian sensori massal tersebut termasuk dalam panelis konsumen yaitu murid-murid SD ataupun SMP yang dilakukan oleh staff bagian R&D serta dibantu oleh staff divisi marketing. Murid SD dan SMP yang biasana mengikuti kegiatan sensori berjumlah sekitar 100 hingga 120 orang. Pemilihan panelis ini karena dari target pemasaran yang akan dipilih dari produk baru yang akan diuji tersebut. Hasil yang didapatkan dari pengujian ini apabila tingkat kesukaan produk lebih dari 90% maka dapat dikatakan tingkat penerimaan tersebut baik dan dapat dilanjutkan ke tahap berikutnya. Sedangkan jika tingkat penerimaan produk belum mencapai 90% akan kembali ke formulasi produk atau dapat juga mencari panelis lainnya dan dilakukan pengujian ulang. Produk yang sudah baik tingkat penerimaannya selanjutnya akan diurus izin produksi dan juga halal. Izin produksi akan didaftarkan pada BPOM RI MD (Badan Pengawasan Obat dan Makanan Republik Indonesia Makanan Dalam Negeri), DINKES (Dinas Kesehatan) dan KEMTAN (Kementrian Pertanian).

konsumen terhadap produk tersebut. Trial jual produksi biasanya dilakukan di beberapa toko ataupun pasar yang dilakukan oleh staff marketing dimana produk baru tersebut akan dicoba dijual dan ditawarkan kepada beberapa toko ataupun konsumen langsung. Trial jual yang baru saja dilakukan oleh PT. Marimas Putera Kencana yaitu berada di Pasar Imlek Semawis yang diadakan pada tanggal 24 -26 Januari 2017. Ketika trial jual produk tersebut penulis juga ikut dalam berjaga di stand PT. Marimas Putera Kencana untuk diminta bantuan dalam berlangsungnya kegiatan. Produk baru yang akan dijual yaitu minuman sari kedelai Soya Sun, kopi espresso Indosedap dan bumbu masak nasi uduk dan nasi kuning MariMasak. Respon masyarakat terhadap produk baru tersebut selanjutnya akan dilihat apakah baik atau tidak. Produk yang dikatakan memiliki tingkat penerimaan yang baik jika dapat terjual lebih dari 75%.

Setelah tahap trial jual atau riset pasar dikatakan baik selanjutnya dilakukan trial skala produksi atau proses percobaan produksi terhadap produk tersebut. Trial skala produksi tersebut dilakukan di laboratorium R&D dimana dilakukan proses percobaan produksi dan dikemas untuk selanjutnya dilakukan uji shelf life atau umur simpannya. Untuk menguji umur simpan dari produk tersebut menggunakan metode Accelerated Shelf Life Testing (ASLT). Produk akan dimasukkan dalam lemari ASLT selanjutnya akan diamati hingga berapa lama umur simpannya. Apabila umur simpan yang didapatkan kurang baik maka akan dilakukan kembali percobaan produksi. Penyebab dari kurang baiknya umur simpan dari produk tersebut akan dicek diantaranya seperti spesifikasi kemasan tersebut apakah bocor atau tidak, ada tidaknya bahan baku yang memiliki kadar air yang tinggi, dan komposisi dari bahan baku yang digunakan. Setelah uji umur simpan telah sesuai dan baik maka akan dilakukan produksi skala besar dalam pabrik dan produk tersebut selanjutnya akan diluncurkan.

Pengembangan produk merupakan suatu usaha untuk menciptakan dan meningkatkan ide ke dalam suatu produk yang dihasilkan agar menjadi lebih baik dari sebelumnya. Beberapa langkah pengembangan produk yang dilakukan PT. Marimas Putera Kencana yaitu diantaranya menambah rasa dan varian produk yang sudah ada serta mengeluarkan produk baru. Hal tersebut sesuai dengan pernyataan Radio Sunu (1993) yang mengatakan bahwa usaha pengembangan produk dapat dilakukan melalui :

1. Memodifikasi, memperbesar, memperkecil, atau mengubah kombinasi bentuk produk. 2. Membuat produk dengan kualitas yang berbeda.

26

6. PENDUGAAN UMUR SIMPAN MINUMAN SERBUK MENGGUNAKAN

METODE ACCELERATED SHELF LIFE TESTING (ASLT) DENGAN

PENDEKATAN ARRHENIUS DI PT. MARIMAS PUTERA KENCANA

6.1.Latar Belakang Projek

Salah satu produk yang menjadi produk unggulan PT. Marimas Putera Kencana adalah minuman serbuk terutama minuman serbuk merek Marimas. Produk minuman serbuk tersebut telah menyebar luas dan dipasarkan ke seluruh daerah di Indonesia. Dalam proses penjualan minuman serbuk tersebut perlu diperhatikan umur simpannya agar dapat mengetahui seberapa lama minuman tersebut dapat bertahan lama. Umur simpan dari minuman serbuk tersebut perlu diketahui sehingga dapat menentukan kualitas dan menentukan masa kadaluarsanya. Maka dari itu untuk mengetahui umur simpan minuman serbuk tersebut perlu dilakukan metode penelitian umur simpan.

Pada penelitian tersebut akan didapatkan data mengenai uji umur simpan minuman serbuk merek Marimas Rasa Jeruk Nipis Peras. Untuk mendapatkan data dan mengetahui umur simpan minuman serbuk tersebut dilakukan dengan metode ASLT atau Accelerated Shelf Life Testing. Dari penelitian tersebut akan dilakukan penyimpanan dalam lemari ASLT selama beberapa bulan dan akan dilihat kadar air dari minuman serbuk tersebut setiap minggunya. Fase atau kondisi dari serbuk minuman tersebut juga akan dilihat hingga masih layak dikonsumsi atau tidak. Melalui kadar air dan kondisi dari serbuk minuman yang diamati tersebut akan didapatkan data melalui perhitungan sehingga akan diketahui berapa lama umur simpan minuman serbuk tersebut.

6.2.Tujuan Projek

Uji umur simpan minuman serbuk merek Marimas rasa Jeruk Nipis Peras dengan metode Accelerated Shelf Life Testing (ASLT) dilakukan untuk mengetahui berapa lama umur simpan

dan juga kualitas dari minuman serbuk tersebut. Melalui uji tersebut juga dapat ditentukan masa kadaluwarsa dan kelayakan konsumsi dari minuman serbuk tersebut.

6.3.Metodologi Projek

6.3.1. Uji Umur Simpan Minuman Serbuk Marimas Rasa Jeruk Nipis Peras

Sampel yang akan diuji umur simpannya terlebih dulu akan disiapkan. Sampel yang akan diuji tersebut merupakan sampel produk yang diberikan oleh bagian produksi dari PT. Marimas Putera Kencana untuk diuji dalam laboratorium R&D.

6.3.1.2. Tes Kebocoran Sampel Produk Minuman Serbuk

Sebelum dimasukkan ke dalam mesin ASLT, sampel produk diuji terlebih dahulu kebocoran etiket atau kemasannya dengan direndam dalam baskom berisi air. Kemasan produk akan ditekan-tekan dalam baskom berisi air untuk melihat apakah terdapat gelembung udara yang keluar dari dalam kemasan. Apabila terdapat gelembung udara yang keluar maka kemasan tersebut bocor serta tidak dapat dilakukan uji umur simpan dalam lemari ASLT.

6.3.1.3. Pengujian Dalam Lemari ASLT

28

7. PEMBAHASAN

Penetapan umur simpan serta parameter sensori merupakan langkah yang penting pada tahap penelitian dan pengembangan produk pangan baru. Dalam industri skala besar, penentuan umur simpan dilakukan berdasarkan hasil analisis di laboratorium yang didukung hasil evaluasi distribusi di lapangan (Herawati, 2008). Umur simpan dapat didefinisikan sebagai waktu yang dibutuhkan oleh suatu produk pangan menjadi tidak layak dikonsumsi apabila ditinjau dari segi keamanan, nutrisi, sifat fisik, dan organoleptik setelah disimpan dalam kondisi yang direkomendasikan (Septianingrum, 2008). Umur simpan dapat juga didefinisikan sebagai waktu hingga produk mengalami suatu tingkat degradasi mutu tertentu akibat reaksi deteriorasi yang menyebabkan produk tersebut tidak layak dikonsumsi atau tidak sesuai dengan kriteria yang tertera pada kemasannya (mutu tidak sesuai lagi dengan tingkatan mutu yang dijanjikan) (Arpah,2001).

Dalam penentuan umur simpan produk pangan dapat dilakukan dengan menyimpan produk pada kondisi penyimpanan yang sebenarnya. Cara tersebut menghasilkan hasil yang paling tepat, namun memerlukan waktu yang lama dan biaya yang besar. Kendala yang sering dihadapi oleh industri dalam penentuan umur simpan suatu produk yaitu masalah waktu, karena bagi produsen hal tersebut akan mempengaruhi jadwal launching suatu produk pangan. Maka dari itu diperlukan metode pendugaan umur simpan dengan cepat, mudah, murah dan mendekati umur simpan yang sebenarnya. Menurut Syarief dan Halid (1993), umur simpan dapat ditentukan dengan 2 cara, yaitu secara empiris dan pemodelan matematika. Cara empiris dilakukan secara konvensional dengan disimpan pada kondisi normal hingga terjadi kerusakan produk. Sedangkan pada permodelan matematika dilakukan penyimpanan dengan cara kondisi dipercepat serta diperhatikan titik kritis produk. Contoh penentuan dengan permodelan matematika adalah Accelerated Shelf Life Testing (ASLT) dan Accelerated Storage Studies (ASS). Pada metode ini kondisi penyimpanan diatur pada kondisi ekstrem sehingga umur simpan produk dapat ditentukan dengan lebih cepat. Selain keuntungan penggunaan metode ASLT dalam menentukan umur simpan adalah waktu pengujiannya relatif singkat dengan ketepatan dan akurasi yang tinggi. Metode ASLT dapat dilakukan menggunakan metode Arrhenius. Pengujian dengan metode ASLT dengan model Arrhenius banyak digunakan untuk

lebih tinggi laju reaksi kimia semakin cepat yang berarti penurunan mutu produk semakin cepat terjadi (Labuza,1982). Dalam menentukan umur simpan produk divisi R&D PT. Marimas Putera Kencana menggunakan metode ASLT dengan pendekatan Arrhenius.

Dalam proses penentuan umur simpan, kemasan saset minuman serbuk diamati dan diperiksa apakah bocor atau tidak. Tes yang dilakukan untuk melihat kebocoran kemasan yaitu dengan memasukkan saset minuman serbuk ke dalam baskom yang berisi air. Saset minuman serbuk selanjutnya ditekan-tekan dan dilihat apakah terdapat gelembung udara yang keluar dari dalam kemasan. Apabila terdapat gelembung udara yang keluar maka kemasan atau etiket tersebut terdapat lubang yang menandakan kebocoran. Lubang yang menyebabkan kebocoran tersebut dapat terjadi ketika pengemasan yang dilakukan oleh mesin singleline maupun multiline kurang sempurna dalam memasukan bahan produk ke dalam etiket dan mengunci atau menutup etiket. Kemasan yang sempurna dan tidak mengalami kebocoran akan digunakan untuk pengujian umur simpan selanjutnya. Sifat terpenting dari pengemas meliputi permeabilitas gas dan uap air serta luas permukaan kemasan. Kemasan dengan daya hambat gas yang baik serta luas permukaan yang lebih kecil dapat membuat masa simpan produk lebih lama (Bucle et al., 1987).

Produk yang lolos dalam tes kebocoran selanjutnya dimasukkan ke dalam lemari ASLT dan diatur suhunya serta kelembabannya. Suhu yang digunakan yaitu sebesar 45oC dan Relative

30

terjadi. Penentuan kadar air biasanya diperlukan dalam menghitung kadar komponen pangan lainnya (Nielsen, 2010). Kadar air adalah banyaknya air yang terkandung dalam bahan pangan yang dinyatakan dalam persen. Kadar air merupakan salah satu parameter penting dalam menentukan kualitas bahan pangan karena air dapat mempengaruhi penampakan, cita-rasa dan tekstur pada bahan pangan. Kadar air dalam bahan pangan ikut menentukan kesegaran serta tingkat keawetan bahan pangan tersebut. Kadar air yang tinggi dapat menyebabkan bakteri, kapang, dan khamir mudah untuk berkembang biak, sehingga akan terjadi perubahan pada bahan pangan (Dwijoseputro,1994).

Pada metode ASLT (Accelerated shelf Life Testing) kondisi penyimpanan diatur diluar kondisi normal sehingga produk dapat lebih cepat rusak dan penentuan umur simpan dapat ditentukan. Penggunaan metode akselerasi harus disesuaikan dengan keadaan dan faktor yang mempercepat kerusakan produk yang bersangkutan (Arpah, 2001). Jenis parameter atau atribut mutu yang diuji tergantung pada jenis produknya. Produk berlemak biasanya menggunakan parameter ketengikan. Untuk produk yang disimpan dingin atau beku menggunakan parameter pertumbuhan mikroba. Sedangkan produk berwujud bubuk atau kering yang diukur adalah kadar airnya (Arpah, 2001).

Masalah yang sering dihadapi pada pendugaan umur simpan produk pangan diantaranya yaitu faktor suhu yang sering berubah-ubah. Semakin tinggi suhu penyimpanan maka semakin cepat laju reaksi. Maka dari itu, dalam menentukan kecepatan penurunan mutu makanan selama penyimpanan, faktor suhu harus selalu diperhitungkan (Syarief dan Halid, 1993). Dalam analisis penurunan mutu dengan metode simulasi, diperlukan pengetahuan mengenai pola perubahan faktor umum yang diamati tersebut dalam kondisi penyimpanan tertentu. Bila pola atau model matematik sudah diperoleh, maka selanjutnya dapat digunakan dalam analisis simulasi. Dalam penyimpanan makanan, keadaan suhu ruangan penyimpanan selayaknya dalam keadaan tetap dari waktu ke waktu tetapi sering kali keadaan suhu penyimpanan berubah-ubah. Jika keadaan suhu penyimpanan tetap dari waktu ke waktu atau dianggap tetap, maka perumusan masalahnya dapat sederhana untuk menduga laju penurunan mutu menggunakan persamaan Arrhenius (Syarief dan Halid, 1993).

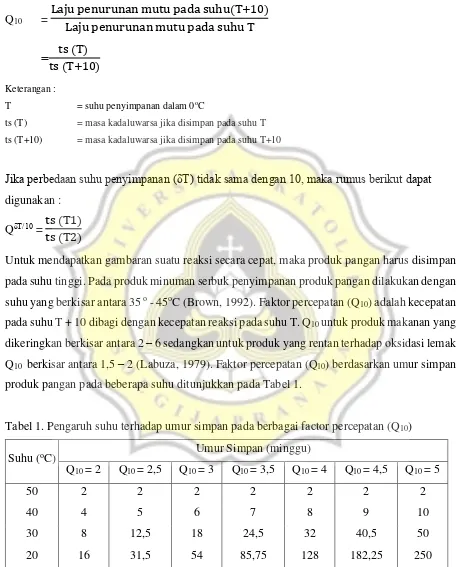

Model Q10 adalah pemanfaatan lebih lanjut dari model Arrhenius yang digunakan untuk

untuk menduga masa kadaluwarsa produk pangan tertentu yang disimpan pada berbagai suhu. Q10 disebut juga dengan istilah faktor percepatan reaksi (Syarief dan Halid, 1993).

Q10 =

ts (T) = masa kadaluwarsa jika disimpan pada suhu T ts (T+10) = masa kadaluwarsa jika disimpan pada suhu T+10

Jika perbedaan suhu penyimpanan (δT) tidak sama dengan 10, maka rumus berikut dapat

digunakan : QδT/10 = ts (T1)

ts (T2)

Untuk mendapatkan gambaran suatu reaksi secara cepat, maka produk pangan harus disimpan pada suhu tinggi. Pada produk minuman serbuk penyimpanan produk pangan dilakukan dengan suhu yang berkisar antara 35 o - 45oC (Brown, 1992). Faktor percepatan (Q10) adalah kecepatan

pada suhu T + 10 dibagi dengan kecepatan reaksi pada suhu T. Q10 untuk produk makanan yang

dikeringkan berkisar antara 2 – 6 sedangkan untuk produk yang rentan terhadap oksidasi lemak Q10 berkisar antara 1,5 – 2 (Labuza, 1979). Faktor percepatan (Q10) berdasarkan umur simpan

produk pangan pada beberapa suhu ditunjukkan pada Tabel 1.

Tabel 1. Pengaruh suhu terhadap umur simpan pada berbagai factor percepatan (Q10)

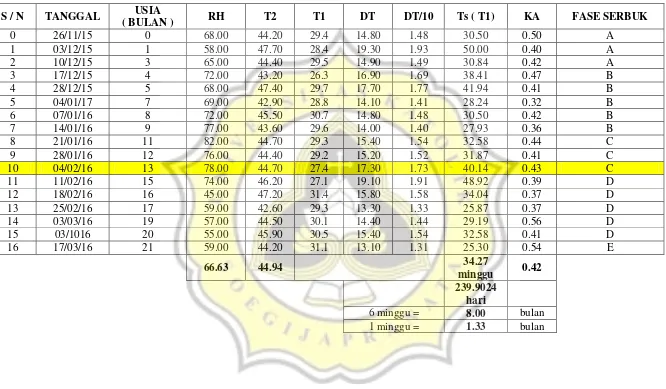

32 Tabel 2. Hasil ASLT Marimas Jeruk Nipis Peras

S / N TANGGAL USIA

( BULAN ) RH T2 T1 DT DT/10 Ts ( T1) KA FASE SERBUK

0 26/11/15 0 68.00 44.20 29.4 14.80 1.48 30.50 0.50 A

1 03/12/15 1 58.00 47.70 28.4 19.30 1.93 50.00 0.40 A

2 10/12/15 3 65.00 44.40 29.5 14.90 1.49 30.84 0.42 A

3 17/12/15 4 72.00 43.20 26.3 16.90 1.69 38.41 0.47 B

4 28/12/15 5 68.00 47.40 29.7 17.70 1.77 41.94 0.41 B

5 04/01/17 7 69.00 42.90 28.8 14.10 1.41 28.24 0.32 B

6 07/01/16 8 72.00 45.50 30.7 14.80 1.48 30.50 0.42 B

7 14/01/16 9 77.00 43.60 29.6 14.00 1.40 27.93 0.36 B

8 21/01/16 11 82.00 44.70 29.3 15.40 1.54 32.58 0.44 C

9 28/01/16 12 76.00 44.40 29.2 15.20 1.52 31.87 0.41 C

10 04/02/16 13 78.00 44.70 27.4 17.30 1.73 40.14 0.43 C

11 11/02/16 15 74.00 46.20 27.1 19.10 1.91 48.92 0.39 D

12 18/02/16 16 45.00 47.20 31.4 15.80 1.58 34.04 0.37 D

13 25/02/16 17 59.00 42.60 29.3 13.30 1.33 25.87 0.37 D

14 03/03/16 19 57.00 44.50 30.1 14.40 1.44 29.19 0.56 D

15 03/1016 20 55.00 45.90 30.5 15.40 1.54 32.58 0.41 D

16 17/03/16 21 59.00 44.20 31.1 13.10 1.31 25.30 0.54 E

66.63 44.94 34.27

minggu 0.42 239.9024

hari

Keterangan :

A = Serbuk berwarna putih, tidak menggumpal B = Serbuk keluar sedikit warna, tidak menggumpal C = Serbuk keluar warna, sedikit menggumpal D = Serbuk keluar warna, menggumpal

E = Serbuk keluar warna, menggumpal, etiket lengket

Pendugaan umur simpan minuman serbuk Marimas Rasa Jeruk Nipis Peras dilakukan selama beberapa minggu hingga didapatkan umur simpan dari produk tersebut. Marimas tersebut mulai dilakukan penyimpanan dalam lemari ASLT pada tanggal 26 November 2015. Dapat dilihat pada tabel ASLT, etiket yang berisi serbuk minuman Marimas dimasukkan dalam lemari ASLT mulai tangga 26 November 2015. Produk Marimas yang disimpan dalam lemari ASLT sebanyak 20 sachet. Produk diasumsikan mempunyai umur simpan selama 6 minggu pada suhu 45oC sehingga pada tabel 1 dapat dilihat nilai Q10 yaitu sebesar 3. Pada usia 0 bulan dapat

dilihat perhitungan menggunakan rumus diatas yaitu:

34

Untuk minggu atau usia produk pada lemari ASLT selanjutnya digunakan perhitungan tersebut secara terus-menerus. Produk marimas tersebut akan diamati setiap minggunya untuk diukur kadar air dan juga dilihat kondisi atau fase serbuknya. Fase dari serbuk marimas akan dilihat dengan keterangan huruf dimana fase A kondisi serbuk berwarna putih dan tidak menggumpal, fase B kondisi serbuk keluar sedikit warna dan tidak menggumpal, fase C kondisi serbuk keluar warna dan sedikit menggumpal, fase D kondisi serbuk keluar warna dan menggumpal, serta fase E kondisi serbuk keluar warna, menggumpal dan etiket lengket.

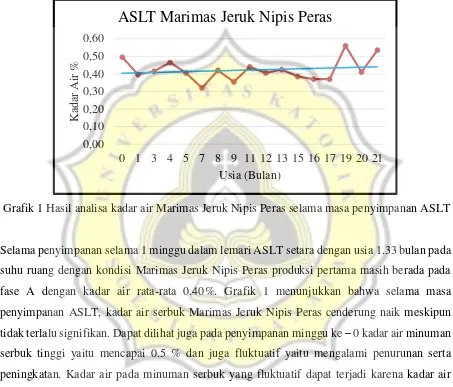

Grafik 1 Hasil analisa kadar air Marimas Jeruk Nipis Peras selama masa penyimpanan ASLT

Selama penyimpanan selama 1 minggu dalam lemari ASLT setara dengan usia 1.33 bulan pada suhu ruang dengan kondisi Marimas Jeruk Nipis Peras produksi pertama masih berada pada fase A dengan kadar air rata-rata 0.40%. Grafik 1 menunjukkan bahwa selama masa penyimpanan ASLT, kadar air serbuk Marimas Jeruk Nipis Peras cenderung naik meskipun tidak terlalu signifikan. Dapat dilihat juga pada penyimpanan minggu ke – 0 kadar air minuman serbuk tinggi yaitu mencapai 0.5 % dan juga fluktuatif yaitu mengalami penurunan serta peningkatan. Kadar air pada minuman serbuk yang fluktuatif dapat terjadi karena kadar air serbuk minuman sendiri yang sudah tinggi sehingga terjadi equilibrium antara uap air dalam etiket dan serbuk minuman. Terciptanya kondisi equilibrium menyebabkan perpindahan uap air dari internal kemasan minuman serbuk ataupun sebaliknya tidak terlalu besar. Pada usia setara 15 bulan kondisi serbuk Marimas Jeruk Nipis Peras mengalami penurunan yang signifikan ditandai oleh fase serbuk D yaitu sudah keluar warna serta menggumpal. Berdasarkan tabel 2 dapat dikatakan bahwa Marimas Jeruk Nipis Peras masih layak dikonsumsi hingga usia setara 13 bulan karena pada usia tersebut kondisi serbuk masih berada di fase C yaitu serbuk keluar warna dan sedikit menggumpal dengan kadar air 0.43%. Pengujian umur

simpan Marimas Rasa Jeruk Nipis Peras berhenti pada tanggal 17 Maret 2016 dengan fase serbuk E dengan kondisi serbuk keluar warna, menggumpal dan etiket lengket. Suhu atau T rata-rata dalam lemari ASLT selam penyimpanan yaitu sebesar 44.94ºC dan RH rata-rata 66.63%. Pada tabel 2 juga dapat dilihat rata-rata kadar air Marimas Jeruk Nipis Peras dari awal penyimpanan hingga selesai sebesar 0.42%.

36

8. KESIMPULAN

Marimas Jeruk Nipis Peras masih layak dikonsumsi hingga usia 10 minggu dalam lemari ASLT atau setara usia 13 bulan.

Pada usia setara 13 bulan tersebut kondisi serbuk Marimas Jeruk Nipis Peras masih berada di fase C dengan kondis serbuk keluar warna dan sedikit menggumpal dengan kadar air 0.43%.

37

9. SARAN

38

10. DAFTAR PUSTAKA

Arpah. (2001). Penentuan Kadarluwarsa Produk Pangan. Program Studi Ilmu Pangan, Institut Pertanian Bogor.

Bizri, N.J. dan A.L. Wahem. 1994. Citric Acid and Antimicrobials Affect Microbiological Stability and Quality of Tomato Juice. J. of Food Science 59 (1) : 130-134

Brown. 1992. Plastics In Food Packaging Properties Design and Fabrication.New

Buckle, K.A, Edward, R.A. Fleet, G.A. dan Wooton, M. (1987). Ilmu Pangan. Penerbit Universitas Indonesia Press. Jakarta.

Dwidjoseputro. 1994. Dasar-Dasar Mikrobiologi. Djambatan. Jakarta.

Faridah, Didah Nur, dkk. (2013). Pendugaan Umur Simpan Dengan Metode Accelerated Shelf-Life Testing pada Produk Bandrek Instan dan Sirup Buah Pala (Myristica fragrans). Jurnal Ilmu Pertanian Indonesia. Vol 18 (3). 144-153.

Herawati, H. 2008. Penentuan Umur Simpan pada Produk Pangan. Balai Pengkajian Teknologi Pertanian Jawa Tengah, Semarang.

Kotler, Philip dan Kevin Lane Keller, 2009. Manajemen Pemasaran, Edisi 13, Jilid 1 dan 2, Erlangga, Jakarta.

Kotler, Philip, 2008. Manajemen Pemasaran. Edisi Milenium diterjemahkan Benyamin Molan. Labuza, T. P. (1979). Open Shelf Life Dating of Food. OTA Publishing. USA.

Labuza, T.P. (1982). S*helf-Life Dating of Food. Food and Nutrition. Press Inc.Westport.Connecticut

Nielsen, S.S. 2010. Food Analysis Laboratory Manual 2nd Edition. Springer Science+Business Media, LLC

Priono, B.E. 2003. Gula Rafinasi. Lembaga Pendidikan Perkebunan. Yogyakarta

Radio Sunu. 1993. Manajemen Pemasaran, Suatu Pendekatan Analisis, Edisi Kedua. Penerbit BPFE. Yogyakarta.

Septianingrum E. 2008. Perkiraan umur simpan tepung gaplek yang dikemas dalam berbagai kemasan plastik berdasarkan kurva isoterm sorpsi lembab.Universitas Sebelas Maret. Surakarta.

Simamora, Henry. 2000. Manajemen Pemasaran Internasional.Jilid kedua. Jakarta: Salemba Empat.