V. HASIL DAN PEMBAHASAN

5.1

Proses Produksi Kulit Samak

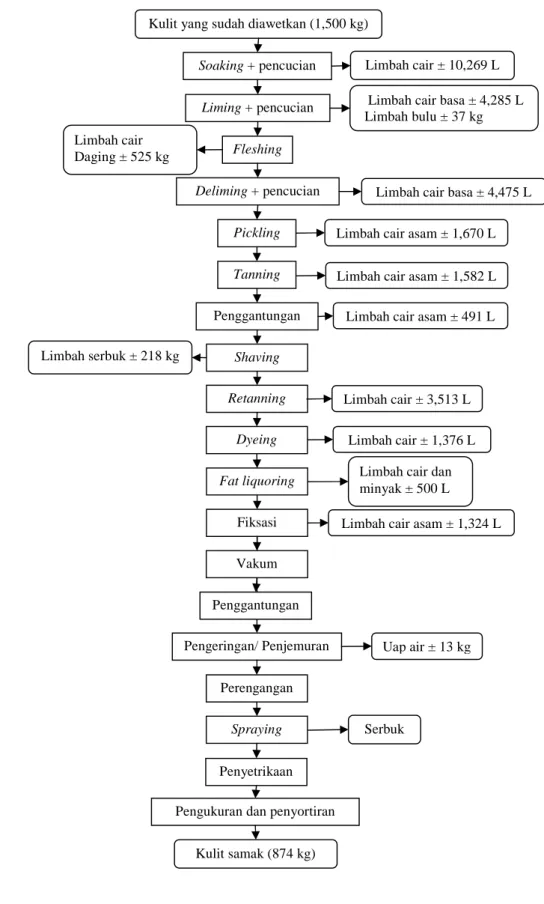

Pengamatan terhadap proses produksi kulit samak di industri penyamakan kulit Haji Ali Ahmad terfokus pada bahan baku kulit kambing. Kulit kambing yang datang sudah dalam keadaan terawetkan. Proses produksi menjadi kulit samak terdiri atas proses pra penyamakan, penyamakan, dan pasca penyamakan. Proses pra penyamakan dimulai dengan perendaman (soaking), pencucian, pengapuran (liming), pencucian, pembuangan daging (fleshing), pembuangan kapur (deliming), pencucian, dan diakhiri dengan pengasaman (pickling).

Proses soaking terbagi menjadi dua, yaitu pre soaking dan main soaking. Pada proses pre soaking hanya ditambahkan sejumlah antibakteri ke dalam air. Sementara pada proses main soaking ditambahkan magnesium, sabun degreasing, dan antibakteri. Secara teori, tidak ada proses peralihan dari pre soaking ke main soaking. Namun fakta di lapangan dilakukan proses pencucian dahulu setelah pre soaking. Pencucian ini dilakukan dengan pemasukkan air secara kontinyu pada molen yang terus berputar dengan kecepatan rendah dan pintu molen yang terbuka. Pencucian akan berhenti setelah air buangan terlihat bersih (tidak keruh). Selain pemborosan air, hal ini juga akan mengurangi kemanfaatan antibakteri karena antibakteri akan ikut terbuang bersama air yang masuk secara terus menerus.

Pada mulanya, industri ini menggunakan soda abu untuk proses main soaking. Tujuan penggunaan soda abu adalah menaikkan pH kulit sampai 9.5. Namun, setelah dilakukan perendaman selama semalam, pH kulit biasanya akan turun menjadi 9. Ketidakmampuan soda abu untuk mempertahankan pH kulit ini menjadi pertimbangan digunakannya magnesium sebagai pengganti soda abu. Magnesium dapat menaikkan pH kulit sampai 9.75 tanpa mengalami penurunan setelah direndam semalam.

Proses yang juga penting dari tahapan pra penyamakan ini adalah liming. Pada proses ini dilakukan pembuangan bulu dengan penambahan natrium sulfida. Natrium sulfida akan menyebabkan akar rambut terlarut sehingga dapat terlepas dari kulit (Anonim, 2010).

Seluruh proses dari pra penyamakan ini menggunakan air dalam jumlah yang banyak. Air yang digunakan bersumber dari air sungai yang terletak bersebelahan dengan pabrik. Sebelum digunakan untuk proses, air ini didiamkan dalam tiga buah bak agar kotorannya dapat terendapkan. Pengendapan berlangsung secara alami (tanpa penambahan bahan kimia). Selain limbah cair, dari proses pra penyamakan ini juga dihasilkan limbah padat berupa bulu dari proses liming, daging dari proses fleshing. Buangan air dari setiap proses akan langsung masuk ke IPAL, termasuk juga limbah bulu dan daging yang lolos dari bak penampung. Limbah cair ini ada yang bersifat basa dan ada yang bersifat asam. Hal ini dipengaruhi oleh penggunaan bahan campuran dalam proses produksi.

Pada proses penyamakan, semua bagian kulit mentah dapat mengadakan reaksi dengan zat penyamak sehingga kulit tersamak akan memiliki sifat organoleptis, fisika, maupun kimiawi yang berbeda dengan kulit sebelumnya (Anonim, 2010). Proses penyamakan (tanning) dilakukan menggunakan bahan penyamak krom. Bahan penyamak krom memang mempunyai kelebihan dibanding dengan bahan penyamak nabati, antara lain kekuatan tariknya lebih tinggi, kestabilannya cukup baik, daya serap yang baik terhadap air dan udara, kulit samak yang dihasilkan warnanya lebih terang, mempunyai sifat kelunakan dan kelenturan yang baik, dan lain sebagainya (Wazir, 2011).

Garam krom yang digunakan dalam penyamakan adalah garam krom yang bervalensi 3. Selama penyamakan, akan terjadi reaksi antara gugus OH dan krom. Perbandingan jumlah OH terikat dengan jumlah maksimum Cr dapat mengikat OH disebut basisitas. Pada basisitas yang rendah maka

daya ikat (fiksasi) krom terhadap kulit juga rendah namun penetrasinya besar. Pada awal penyamakan, digunakan basisitas yang rendah dan setelah krom masuk ke dalam kulit, basisitasnya dinaikkan dengan penambahan natrium bikarbonat sehingga molekul-molekul krom yang ada dalam jaringan kulit akan berikatan secara sempurna dengan protein-protein kolagen kulit. Biasanya penyamakan dimulai dari basisitas 20-33%, kemudian dinaikkan pada basisistas 50-55% (Wazir, 2011). Industri penyamakan kulit Haji Ali Ahmad menggunakan basisitas 33.5% diawal penyamakannya. Dari proses penyamakan ini dihasilkan kulit yang berwarna biru (wet blue) dan limbah cair yang mengandung krom. Limbah krom ini akan langsung masuk ke dalam bak khusus karena sifatnya yang berbahaya sehingga tidak dapat dicampur dengan limbah cair yang lain.

Proses pasca penyamakan dimulai dengan penggantungan, perataan dan penyerutan (shaving), penyamakan ulang (retanning), pewarnaan dasar (dyeing), peminyakan (fat liquoring), fiksasi, vakum, penggantungan, pengeringan/penjemuran, perengangan, spraying, penyetrikaan, dan terakhir adalah pengukuran dan penyortiran. Sebagian dari proses-proses tersebut juga masih menghasilkan limbah cair, seperti pada proses penyamakan ulang, pewarnaan dasar, dan peminyakan. Limbah cair dari proses ini akan masuk ke dalam bak khusus karena masih mengandung krom. Selain limbah cair, dari proses pasca penyamakan juga akan dihasilkan serbuk kulit dari proses shaving.

Setiap kilogram kulit kambing rata-rata dapat menghasilkan 4-5 square feet kulit samak. Tahapan proses dan limbah yang dihasilkan, dapat dilihat pada Gambar 8.

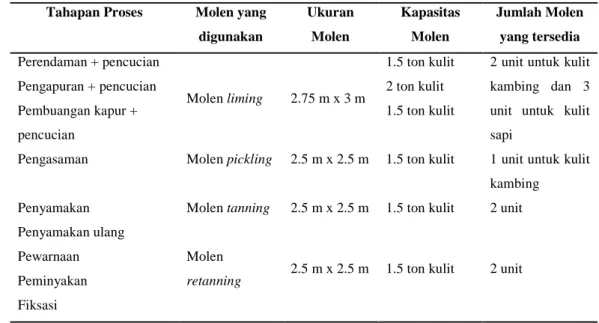

Dari keseluruhan tahapan proses produksi kulit samak, ada beberapa proses yang pengerjaannya dilakukan dalam mesin yang bernama molen. Proses-proses tersebut antara lain perendaman, pengapuran, pembuangan kapur, pengasaman, penyamakan, penyamakan ulang, pewarnaan, peminyakan, dan fiksasi. Molen yang dimiliki oleh industri penyamakan kulit Haji Ali Ahmad berjumlah 10 unit. Tidak semua tahapan proses yang menggunakan molen ini dilakukan dalam molen yang berbeda. Ukuran dan kapasitas dari setiap molen berbeda-beda. Uraian mengenai penggunaan molen dapat dilihat pada Tabel 2.

Tabel 2. Penggunaan molen pada tahapan proses produksi Tahapan Proses Molen yang

digunakan Ukuran Molen Kapasitas Molen Jumlah Molen yang tersedia Perendaman + pencucian Molen liming 2.75 m x 3 m

1.5 ton kulit 2 unit untuk kulit kambing dan 3 unit untuk kulit sapi

Pengapuran + pencucian 2 ton kulit

Pembuangan kapur + pencucian

1.5 ton kulit

Pengasaman Molen pickling 2.5 m x 2.5 m 1.5 ton kulit 1 unit untuk kulit kambing

Penyamakan Molen tanning 2.5 m x 2.5 m 1.5 ton kulit 2 unit Penyamakan ulang

Molen

retanning 2.5 m x 2.5 m 1.5 ton kulit 2 unit Pewarnaan

Peminyakan Fiksasi

Kulit yang sudah diawetkan (1,500 kg) Soaking + pencucian Liming + pencucian Fleshing Deliming + pencucian Pickling Tanning Penggantungan Shaving Retanning Dyeing Fat liquoring Fiksasi Limbah cair ± 10,269 L Limbah cair basa ± 4,285 L Limbah bulu ± 37 kg Limbah cair

Daging ± 525 kg

Limbah cair basa ± 4,475 L Limbah cair asam ± 1,670 L Limbah cair asam ± 1,582 L Limbah cair asam ± 491 L Limbah serbuk ± 218 kg

Limbah cair ± 3,513 L Limbah cair ± 1,376 L

Limbah cair dan minyak ± 500 L

Limbah cair asam ± 1,324 L

Pengeringan/ Penjemuran Perengangan

Spraying Penyetrikaan Pengukuran dan penyortiran

Kulit samak (874 kg)

Uap air ± 13 kg

Serbuk cat

Gambar 8. Tahapan proses dan limbah yang dihasilkan Vakum

5.2

Neraca Massa

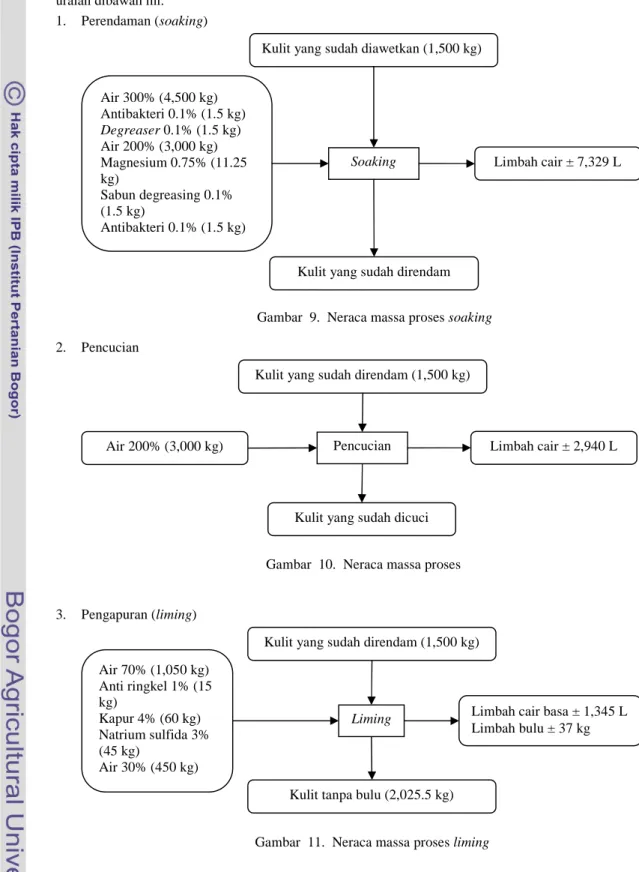

Secara garis besar, proses penyamakan kulit terdiri atas tahap pra penyamakan, penyamakan, dan pasca penyamakan. Neraca massa dari masing-masing tahapan proses tersebut dapat dilihat pada uraian dibawah ini.

1. Perendaman (soaking)

2. Pencucian

3. Pengapuran (liming)

Kulit yang sudah direndam (1,500 kg) Air 70% (1,050 kg) Anti ringkel 1% (15 kg) Kapur 4% (60 kg) Natrium sulfida 3% (45 kg) Air 30% (450 kg)

Kulit tanpa bulu (2,025.5 kg)

Limbah cair basa ± 1,345 L Limbah bulu ± 37 kg Liming

Gambar 11. Neraca massa proses liming Kulit yang sudah direndam (1,500 kg)

Pencucian Limbah cair ± 2,940 L

Air 200% (3,000 kg)

Kulit yang sudah dicuci Gambar 10. Neraca massa proses

pencucian

Kulit yang sudah diawetkan (1,500 kg) Air 300% (4,500 kg) Antibakteri 0.1% (1.5 kg) Degreaser 0.1% (1.5 kg) Air 200% (3,000 kg) Magnesium 0.75% (11.25 kg) Sabun degreasing 0.1% (1.5 kg) Antibakteri 0.1% (1.5 kg) Soaking

Kulit yang sudah direndam

Limbah cair ± 7,329 L

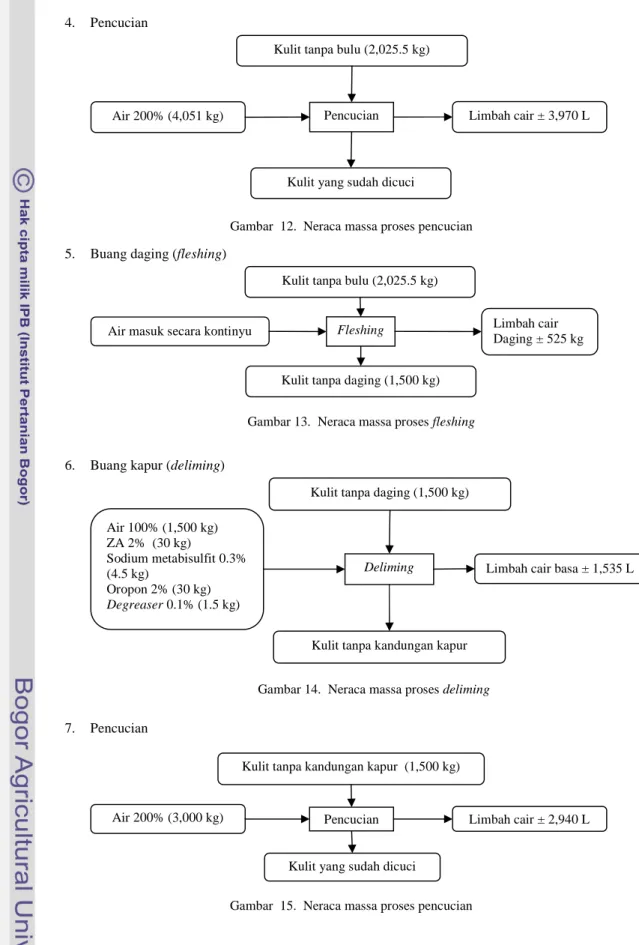

4. Pencucian

5. Buang daging (fleshing)

6. Buang kapur (deliming)

7. Pencucian

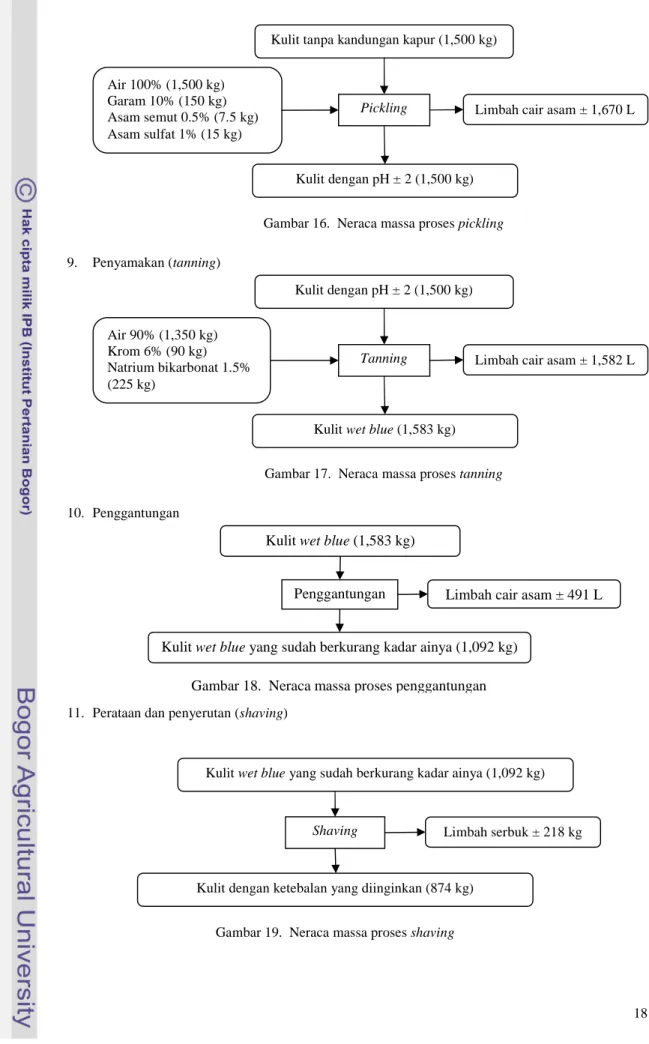

8. Pengasaman (pickling)

Kulit tanpa kandungan kapur (1,500 kg)

Pencucian Limbah cair ± 2,940 L

Air 200% (3,000 kg)

Kulit yang sudah dicuci

Gambar 15. Neraca massa proses pencucian Kulit tanpa daging (1,500 kg)

Limbah cair basa ± 1,535 L Air 100% (1,500 kg) ZA 2% (30 kg) Sodium metabisulfit 0.3% (4.5 kg) Oropon 2% (30 kg) Degreaser 0.1% (1.5 kg)

Kulit tanpa kandungan kapur Deliming

Gambar 14. Neraca massa proses deliming Kulit tanpa bulu (2,025.5 kg)

Limbah cair Daging ± 525 kg Air masuk secara kontinyu

Kulit tanpa daging (1,500 kg) Fleshing

Gambar 13. Neraca massa proses fleshing Kulit tanpa bulu (2,025.5 kg)

Pencucian Limbah cair ± 3,970 L

Air 200% (4,051 kg)

Kulit yang sudah dicuci

9. Penyamakan (tanning)

10. Penggantungan

11. Perataan dan penyerutan (shaving)

Limbah serbuk ± 218 kg Shaving

Gambar 19. Neraca massa proses shaving

Kulit wet blue yang sudah berkurang kadar ainya (1,092 kg)

Kulit dengan ketebalan yang diinginkan (874 kg) Kulit wet blue (1,583 kg)

Limbah cair asam ± 491 L

Kulit wet blue yang sudah berkurang kadar ainya (1,092 kg) Penggantungan

Gambar 18. Neraca massa proses penggantungan Kulit dengan pH ± 2 (1,500 kg)

Limbah cair asam ± 1,582 L Air 90% (1,350 kg)

Krom 6% (90 kg) Natrium bikarbonat 1.5% (225 kg)

Kulit wet blue (1,583 kg) Tanning

Gambar 17. Neraca massa proses tanning Kulit tanpa kandungan kapur (1,500 kg)

Limbah cair asam ± 1,670 L Air 100% (1,500 kg) Garam 10% (150 kg) Asam semut 0.5% (7.5 kg) Asam sulfat 1% (15 kg) Kulit dengan pH ± 2 (1,500 kg) Pickling

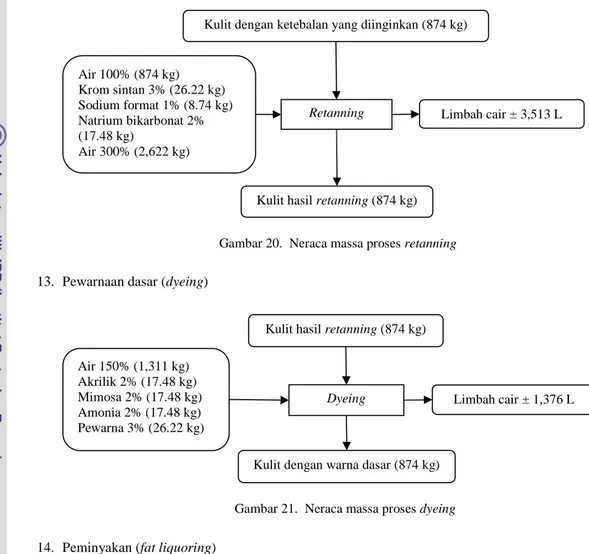

12. Penyamakan ulang (retanning)

13. Pewarnaan dasar (dyeing)

14. Peminyakan (fat liquoring)

15. Fiksasi

Limbah cair asam ± 1,324 L Fiksasi

Kulit yang sudah diberi minyak (874 kg)

Kulit yang sudah difiksasi (887 kg) Air 50% (437 kg)

Asam semut 3% (26.22 kg) Air 100% (874 kg)

Gambar 23. Neraca massa proses fiksasi

Limbah cair dan minyak ± 500 L Fat liquoring

Gambar 22. Neraca massa proses fat liquoring Kulit dengan warna dasar (874 kg)

Kulit yang sudah diberi minyak (874 kg) Minyak 8% (69.92 kg)

Air 50% (437 kg)

Limbah cair ± 1,376 L Dyeing

Gambar 21. Neraca massa proses dyeing Kulit hasil retanning (874 kg)

Kulit dengan warna dasar (874 kg) Air 150% (1,311 kg) Akrilik 2% (17.48 kg) Mimosa 2% (17.48 kg) Amonia 2% (17.48 kg) Pewarna 3% (26.22 kg) Limbah cair ± 3,513 L Retanning

Gambar 20. Neraca massa proses retanning Kulit dengan ketebalan yang diinginkan (874 kg)

Kulit hasil retanning (874 kg) Air 100% (874 kg) Krom sintan 3% (26.22 kg) Sodium format 1% (8.74 kg) Natrium bikarbonat 2% (17.48 kg) Air 300% (2,622 kg)

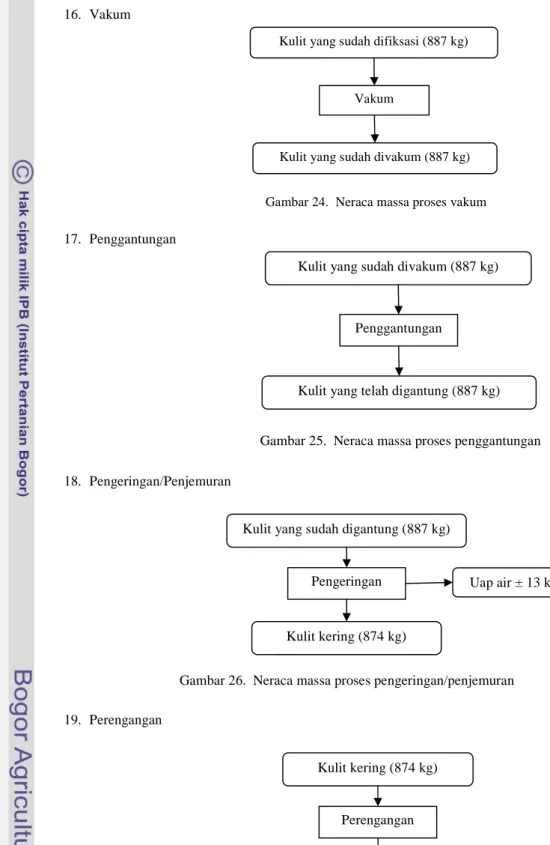

16. Vakum

17. Penggantungan

18. Pengeringan/Penjemuran

19. Perengangan

Perengangan

Gambar 27. Neraca massa proses perengangan Kulit kering (874 kg)

Kulit yang sudah direngangkan (874 kg)

Uap air ± 13 kg Pengeringan

Kulit yang sudah digantung (887 kg)

Kulit kering (874 kg)

Gambar 26. Neraca massa proses pengeringan/penjemuran Penggantungan

Kulit yang sudah divakum (887 kg)

Kulit yang telah digantung (887 kg) Vakum

Kulit yang sudah difiksasi (887 kg)

Kulit yang sudah divakum (887 kg)

Gambar 24. Neraca massa proses vakum

20. Spraying

21. Penyetrikaan

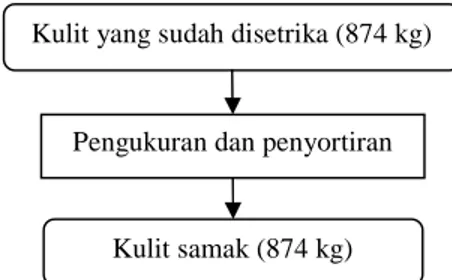

22. Pengukuran dan penyortiran

Catatan: Perhitungan neraca massa ini didasarkan pada angka konversi input-output menurut Aminudi dalam penelitiannya di PT. Muhara Dwi Tunggal Laju, Bogor.

5.3

Produksi Bersih yang Sudah Diterapkan

Industri penyamakan kulit Haji Ali Ahmad sudah mempunyai Instalasi Pengolahan Air Limbah (IPAL), namun seringkali terkendala dalam pengoperasiannya sehingga tidak berfungsi dengan baik. Semua limbah cair selain dari proses tanning akhirnya akan masuk ke IPAL, tetapi meninggalkan ceceran air di lantai. Hal ini disebabkan pengeluaran air langsung dari molen tanpa menggunakan penampung/wadah dibawahnya. Untuk limbah cair retanning juga akan masuk ke IPAL namun melalui saluran yang berbeda dengan limbah cair yang lain.

Pengukuran dan penyortiran

Gambar 30. Neraca massa proses pengukuran dan penyortiran Kulit yang sudah disetrika (874 kg)

Kulit samak (874 kg) Penyetrikaan

Gambar 29. Neraca massa proses penyetrikaan Kulit yang telah diwarnai (874 kg)

Kulit yang sudah disetrika (874 kg)

Serbuk cat Spraying

Kulit yang sudah direngangkan (874 kg)

Kulit yang sudah diwarnai (874 kg) Cat kulit

Penyamakan kulit Haji Ali Ahmad sudah menerapkan beberapa upaya produksi bersih seperti menggunakan kembali limbah krom dari proses tanning, membuat bak kecil untuk menampung limbah bulu dan daging sebelum masuk ke IPAL, menampung serbuk kulit dari proses shaving, dan melakukan proses pengawasan pekerja sebagai upaya good house keeping.

Penggunaan kembali limbah krom ini memang merupakan upaya untuk mengurangi jumlah limbah yang terbuang ke lingkungan, namun belum dapat memberikan dampak yang cukup signifikan dari segi penggunaan krom. Hal ini dikarenakan meskipun limbah krom digunakan kembali untuk proses tanning selanjutnya, namun penambahan krom baru untuk proses tersebut tetap saja dilakukan dengan kisaran jumlah yang tetap (6% - 8%). Selain itu, sludge dari krom ini pada akhirnya hanya ditangani dengan cara pembakaran setelah dikeringkan. Tentunya ini akan menimbulkan masalah baru dari segi pencemaran udara.

Bak penampungan untuk daging dan bulu sebelum masuk ke IPAL dirasa cukup dapat membantu pengumpulan limbah tersebut sebelum dilakukan penanganan selanjutnya. Bak ini berukuran panjang dan lebar kurang dari 1 meter dengan kedalaman 1.5 meter. Namun, seringkali banyak daging dan bulu yang lolos dari bak ini sehingga akan langsung masuk ke IPAL dan menjadi sludge. Penanganan terakhir untuk daging dan bulu ini adalah pembakaran. Sludge yang sudah terkumpul kemudian dikeringkan dan dibakar.

Upaya produksi bersih selanjutnya yang sudah diterapkan adalah menampung limbah serbuk kulit. Serbuk kulit yang sudah terkumpul akan dimasukkan ke dalam karung dan selanjutnya dibakar. Penanganan limbah semacam ini tentunya akan menimbulkan masalah baru dari segi pencemaran udara.

5.4

Opsi Produksi Bersih yang Dapat Diterapkan

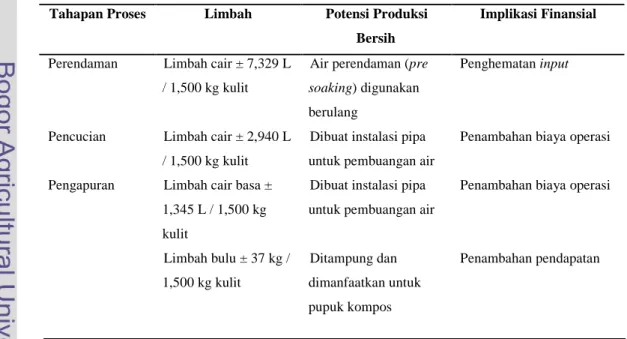

Pada dasarnya, pelaku industri penyamakan kulit Haji Ali Ahmad sudah mengetahui opsi-opsi untuk mengurangi jumlah limbah yang terbentuk. Namun, pelaksanaan opsi tersebut mengalami kendala dari segi teknis. Setelah diidentifikasi limbah yang dihasilkan dari setiap proses, terdapat beberapa opsi produksi bersih yang dapat diterapkan di industri penyamakan kulit. Tabel 3 menunjukkan potensi penerapan produksi bersih dari setiap tahapan proses dan implikasi finansialnya.

Tabel 3. Potensi produksi bersih dan implikasi finansialnya Tahapan Proses Limbah Potensi Produksi

Bersih

Implikasi Finansial

Perendaman Limbah cair ± 7,329 L / 1,500 kg kulit

Air perendaman (pre soaking) digunakan berulang

Penghematan input

Pencucian Limbah cair ± 2,940 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi Pengapuran Limbah cair basa ±

1,345 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Limbah bulu ± 37 kg / 1,500 kg kulit Ditampung dan dimanfaatkan untuk pupuk kompos Penambahan pendapatan

Tabel 3. Potensi produksi bersih dan implikasi finansialnya (lanjutan) Tahapan Proses Limbah Potensi Produksi

Bersih

Implikasi Finansial

Pencucian Limbah cair ± 2,940 L / 2,025.5 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi Pembuangan

daging

Limbah cair / 2,025.5 kg kulit

Air dibuang secara aman Penghematan input Daging ± 525 kg / 2,025.5 kg kulit Ditampung dan dimanfaatkan untuk pakan ternak Penambahan pendapatan Pembuangan kapur

Limbah cair basa ± 1,535 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Pencucian Limbah cair ± 2,940 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi Pengasaman Limbah cair asam ±

1,670 L / 1,500 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Penyamakan Limbah cair asam ± 1,582 L / 1,500 kg kulit

Limbah krom didaur ulang dan digunakan kembali

Penghematan input

Penggantungan Limbah cair asam ± 491 L / 1,583 kg kulit

Air ditampung dan dibuang secara aman

Penambahan biaya operasi Perataan dan

penyerutan

Limbah serbuk ± 218 kg / 1,092 kg kulit

Serbuk ditampung dan dimanfaatkan untuk pembuatan hardboard Penambahan pendapatan Penyamakan ulang Limbah cair ± 3,513 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi Pewarnaan dasar Limbah cair ± 1,376 L

/ 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi Peminyakan Limbah cair dan

minyak ± 500 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Fiksasi Limbah cair asam ± 1,324 L / 874 kg kulit

Dibuat instalasi pipa untuk pembuangan air

Penambahan biaya operasi

Vakum - -

-Tabel 3. Potensi produksi bersih dan implikasi finansialnya (lanjutan) Tahapan Proses Limbah Potensi Produksi

Bersih

Implikasi Finansial

Perengangan - -

-Spraying Serbuk cat -

-Penyetrikaan - -

-Pengukuran dan penyortiran

Kulit gagal Dijual Penambahan penerimaan

Catatan : Jumlah limbah dalam tabel tersebut diperoleh dari neraca massa, sedangkan potensi produksi bersih dan implikasi finansialnya dikaji secara mandiri.

Dari beberapa potensi penerapan produksi bersih tersebut maka dirumuskan beberapa opsi yang dapat diterapkan antara lain mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen, penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya, pemisahan limbah cair dari bulu dan daging, pengolahan limbah daging menjadi lemak, dan penggunaan kembali limbah krom dengan cara daur ulang.

5.5

Analisis Alternatif Penerapan Produksi Bersih secara Kajian Lapangan

Analisis alternatif penerapan produksi bersih secara kajian lapangan didasarkan pada peninjauan secara langsung terhadap industri penyamakan kulit Haji Ali Ahmad. Analisis ini ditinjau dari beberapa aspek seperti aspek teknis, aspek lingkungan, dan aspek ekonomi. Aspek teknis berarti meninjau kemudahan dari segi teknologi. Aspek lingkungan meninjau dampak yang ditimbulkan terhadap lingkungan, sedangkan aspek ekonomi meninjau penambahan nilai/pendapatan yang diberikan dari penerapan opsi produksi bersih tersebut. Berikut ini uraian mengenai analisis kelayakan dari masing-masing opsi produksi bersih.5.5.1 Mendesain Instalasi Pembuangan Air ke IPAL dengan Pipa langsung dari Molen

Aspek Teknis

Selama ini, proses pembuangan limbah cair dari dalam molen dilakukan dengan langsung menumpahkan air buangan tersebut ke lantai. Hal ini dapat membahayakan pekerja yang melewati lantai tersebut dan dari segi estetika pun terlihat tidak baik/tidak bersih. Oleh karena itu, disarankan untuk membuat instalasi pembuangan air melalui pipa yang akan langsung disalurkan ke IPAL jika limbah cair ini tidak dapat digunakan kembali.

Instalasi ini akan dipasang pada setiap molen yang digunakan, seperti pada molen liming, molen pickling, molen tanning, dan molen retanning. Untuk molen liming dan pickling, aliran pipa akan langsung tersalur ke bak penampungan di IPAL, sedangkan untuk molen tanning dan retanning, pipa akan tersalur langsung ke bak penampungan masing-masing.

Dari segi teknis, pembuatan instalasi pipa ini tidak memakan luasan tempat yang cukup banyak. Pipa akan dipasang langsung disamping molen, namun bersebrangan dengan letak pipa pemasukkan air baru.

Aspek Lingkungan

Kegiatan pengeluaran limbah cair melalui instalasi pipa akan berdampak pada kebersihan tempat produksi khususnya lantai produksi dari tetesan air buangan. Namun cara ini tidak dapat

menjamin 100% tidak ada tetesan air di lantai, karena tetesan air akan berasal dari kulit yang dikeluarkan langsung dari dalam molen ke lantai produksi.

Aspek Ekonomi

a. Biaya pembelian pompa 1 hp = 6 unit x Rp 1,400,000,- = Rp 8,400,000,- (harga pompa bersumber dari Pursud, 2010)

b. Biaya pembelian pipa 2 inchi = 37 meter x Rp 35,000/meter = Rp 1,295,000,- (harga pipa bersumber dari Permadi, 2010)

Total biaya investasi = Rp

9,695,000,-Dari opsi ini tidak ada dampak penghematan yang diberikan, sehingga tidak dapat diperoleh nilai pay back period.

5.5.2 Penggunaan kembali Air Buangan Pre Soaking untuk Proses Pre Soaking pada Batch selanjutnya

Aspek Teknis

Penggunaan kembali air buangan pre soaking ditujukan untuk penghematan air baru. Yang terjadi selama ini, biasanya air buangan pre soaking akan langsung dibuang dan dialirkan ke IPAL. Sebenarnya, air buangan pre soaking ini masih dapat digunakan kembali karena air ini hanya mengandung antibakteri yang tidak akan berpengaruh buruk terhadap mutu kulit. Secara teknis, penggunaannya cukup mudah yaitu dengan memompa air buangan dari molen pre soaking untuk selanjutnya dimasukkan ke dalam molen pre soaking pada batch selanjutnya.

Aspek Lingkungan

Dari aspek lingkungan, penggunaan kembali air buangan ini akan berpengaruh pada estetika tempat produksi (air buangan tidak tercecer di lantai).

Aspek Ekonomi

Pada opsi ini digunakan asumsi bahwa harga 1 m3air seharga Rp 2,000,- (Prayitno, 2009) dan proses soaking dilakukan sebanyak 12 kali (12 hari) dalam sebulan dan dalam sehari hanya dilakukan satu kali batch produksi, sehingga akan diperoleh rincian biaya sebagai berikut:

a. Biaya pembelian pompa (200 watt) = 1 x Rp 485,000,- = Rp 485,000, (harga pompa bersumber dari Pursud, 2010)

b. Biaya pembelian kran = 1 x Rp 25,000,- = Rp 25,000, (harga kran bersumber dari narasumber) c. Biaya pembelian pipa 2 inchi = 7 meter x Rp 35,000,-/meter = Rp 245,000,- (harga pipa bersumber

dari Permadi, 2010)

Total biaya investasi = Rp

755,000,-d. Penghematan air = 4 m3x 12 hari x Rp 2,000,- = Rp 96,000,-/bulan

Pay back period = Rp 755,000,- : Rp 96,000,- = 7,8 bulan

5.5.3 Pemisahan Limbah Cair dari Bulu dan Daging

Aspek Teknis

Limbah bulu berasal dari proses liming dan limbah daging berasal dari proses fleshing. Proses liming dilakukan dalam molen sedangkan fleshing dilakukan pada mesin buang daging. Pemisahan

limbah cair dari bulu dan daging dapat dilakukan dengan penyaringan limbah padat tersebut sebelum masuk ke IPAL.

Limbah cair dari liming akan dialirkan menuju bak penampungan di IPAL. Di bagian atas bak penampungan ini disimpan saringan yang mampu menahan bulu agar terpisah dari limbah cair. Untuk proses fleshing, pada bagian bawah mesin dipasang pipa besar yang diambil sebagian sisinya sehingga hanya berbentuk setengah lingkaran. Pipa ini akan tersalur langsung ke IPAL namun berbeda alirannya dengan pemasukkan limbah cair dari liming. Diatas bak penampung untuk limbah cair dari fleshing ini dipasang saringan sehingga daging akan tertahan pada saringan. Dengan penyaringan tersebut, diharapkan pengumpulan limbah padat ini akan menjadi lebih mudah.

Aspek Lingkungan

Pemisahan limbah padat dari limbah cair ini akan memudahkan penanganan selanjutnya dari limbah padat tersebut. Bulu dan daging nantinya akan langsung terjemur dibawah sinar matahari sehingga bau tidak enak yang semula muncul akan berkurang karena keadaan limbahnya sudah kering.

Aspek Ekonomi

Pada perhitungan ekonomi pada opsi ini, digunakan asumsi bahwa proses liming dan fleshing dilakukan sebanyak 12 kali (12 hari) dalam sebulan dan dalam sehari hanya dilakukan satu kali batch produksi dengan kapasitas 1.5 ton..

a. Biaya pembelian saringan kawat 0.1 cm = 3.75 meter x Rp 20,000,-/meter = Rp 75,000, (harga saringan bersumber dari toko Sarana Agung, 2011)

b. Biaya pembelian saringan kawat 1 cm = 3.75 meter x Rp 10,000,-/meter = Rp 37,500, (harga saringan bersumber dari toko Sarana Agung, 2011)

c. Biaya pembuatan saringan = Rp 30,000,- (perkiraan)

d. Biaya pembelian pipa 4 inchi = 5 meter x Rp 100,000,-/meter = Rp 500,000,- (harga pipa bersumber dari Permadi, 2010)

Total biaya investasi = Rp

642,500,-e. Penjualan daging = 525 kg x 12 hari x Rp 900,-/kg = Rp 5,670,000,-/bulan (harga jual daging bersumber dari PT. Muhara Dwi Tunggal Laju, 2002)

f. Penjualan bulu = 37 kg x 12 hari x Rp 300,-/kg = Rp 133,200,-/bulan (harga jual bulu hasil perkiraan)

Total pendapatan = Rp 5,803,200,-/bulan

Pay back period = Rp 642,500,- : Rp 5,803,200,- = 0.1 bulan

5.5.4 Pengolahan Limbah Daging menjadi Lemak

Menurut Prayitno (2009), sisa buang daging ini sebetulnya dapat diolah kembali untuk menghasilkan produk berguna lainnya seperti untuk diambil lemaknya (tallow) yang dapat digunakan untuk berbagai keperluan seperti sabun dan kosmetik. Untuk memperoleh lemak dari limbah buang daging dapat dilakukan dengan bermacam cara yaitu hidrolisis dengan uap, hidrolisis dalam basa, dan pemasakan dengan enzim protease. Diantara ketiga pilihan proses tersebut, yang paling efektif adalah proses pemasakan dengan enzim protease.

Menurut penelitian Sutyasmi et al. (2006) dalam Priyatno (2009), metode ekstraksi lemak dari limbah buang daging dapat dilakukan dengan dua cara yaitu dengan sistem pemanasan menggunakan pemanas uap dan cara ekstraksi dengan bahan pelarut. Waktu yang dibutuhkan untuk sistem pemanasan adalah 60 menit. Dari proses ini, untuk 5 kg limbah daging akan diperoleh 0.22–0.42 kg

lemak. Hasil perhitungan teknoekonomi diketahui bahwa harga 1 kg lemak hasil ekstraksi adalah Rp 1,250,-.

Aspek Teknis

Tahapan yang dilakukan untuk mengambil lemak (tallow) menurut Sutyasmi et al. (2006) dalam Priyatno (2009) adalah mencacah daging untuk memperluas permukaan kontak dengan enzim, kemudian memasukkannya kedalam reaktor dan ditambahkan enzim savinase (enzim protease). Pengadukan di dalam reaktor dilakukan selama 30 –60 menit dengan suhu 50oC - 60oC. Emulsi lemak akan berada di permukaan, kemudian dipisahkan dari lapisan yang ada dibawahnya. Emulsi lemak yang sudah diambil kemudian ditambahkan hidrogen peroksida dan asam (asam sulfat atau asam klorida) dan dipanaskan dengan pemanas uap hingga mencapai titik didihnya. Dari proses ini dapat dihasilkan lemak sampai 90%.

Secara teknis, pengolahan limbah daging ini relatif mudah untuk dilakukan mengingat luasan lahan yang dibutuhkan pun tidak terlalu besar dan tidak perlu dilakukan penambahan pekerja untuk mengolahnya, karena kegiatan ini dapat dilakukan oleh seorang pekerja saja dan waktunya pun fleksibel. Bahan yang diperlukan pun cukup mudah diperoleh di pasaran.

Aspek Lingkungan

Pengolahan daging ini dapat mengurangi cemaran bau yang ditimbulkan dari penumpukan limbah daging. Hilangnya bau yang ditimbulkan dari limbah daging karena limbah tersebut langsung terjemur dibawah sinar matahari.

Aspek Ekonomi

Jika pengolahan ekstraksi lemak ini dilakukan oleh industri penyamakan Haji Ali Ahmad, maka dari 525 kg limbah daging akan diperoleh lemak maksimum sebesar 0.42 x 525/5 kg = 44.1 kg lemak dengan harga Rp 1,250,- /kg x 44.1 kg = Rp 55,125,-. Dengan begitu, untuk satu bulan produksi dengan asumsi pengolahan daging dari proses fleshing dilakukan sebanyak 12 kali (12 hari) dan dalam sehari hanya dilakukan satu kali batch produksi dengan kapsitas 1.5 ton, maka dapat diperoleh keuntungan sebesar 12 x Rp 55,125,- = Rp 661,500,- per bulan. Untuk dapat melakukan pengolahan daging ini secara mandiri, berarti industri harus mengeluarkan biaya pembelian reaktor, enzim protease, hidrogen peroksida dan asam sulfat. Jika dilakukan analisis biayanya, maka akan diperoleh : a. Biaya pembelian reaktor = Rp 650,000.- (narasumber)

b. Biaya pembelian wadah tabung = Rp 100,000,- (narasumber) Total biaya investasi = Rp

750,000,-c. Biaya enzim protease = Rp 326,000,-/kg (Nextag, 2011)

d. Biaya hidrogen peroksida = 6 x Rp 2,800,-/kg = Rp 16,800,-/bulan (dengan asumsi 1 kg hidrogen peroksida digunakan untuk dua kali ekstraksi dan harga bersumber dari Anonim, 2011)

e. Biaya asam sulfat = 6 x Rp 3,000,-/kg = Rp 18,000,-/bulan (dengan asumsi 1 kg asam sulfat digunakan untuk dua kali ekstraksi dan harga bersumber dari industri Haji Ali Ahmad, 2011) Total biaya operasi = Rp 360,800,-/bulan

Biaya penjualan lemak = Rp 1,250,- /kg x 44.1 kg x 12 = Rp 661,500,-/bulan (harga bersumber dari Sri Sutyasmi dkk. (2006) dalam Priyatno (2009))

Net profit = Rp 661,500,- - Rp 360,800,- = Rp 300,700,-/bulan Pay back period = Rp 750,000,- : Rp 300,700,- = 2.5 bulan

5.5.5 Penggunaan Kembali Limbah Krom dengan Cara Daur Ulang

Pada proses penyamakan, menurut Wiegant WM, et al. (1999) dalam Prayitno (2009), hanya sekitar 70% bahan penyamak krom yang dapat masuk dan diikat oleh serat kulit. Ini berarti 30% nya akan dikeluarkan sebagai limbah. Krom yang dibuang adalah krom valensi III yang tidak toksik, namun bila tidak segera ditangani maka karena pengaruh udara dan panas matahari akan dapat teroksidasi menjadi krom valensi VI yang bersifat toksik dan mudah larut.

Di industri penyamakan kulit Haji Ali Ahmad, untuk memproses 1,500 kg kulit pikel diperlukan bahan penyamak krom sebanyak 90 kg. Tiga puluh persen dari berat ini akan dikeluarkan sebagai limbah atau sekitar 27 kg. Harga bahan penyamak krom saat ini adalah Rp 13,300,-/kg, maka krom yang dibuang akan seharga Rp 359,100,-.

Dalam Prayitno (2009), telah dilakukan sebuah penelitian di tahun 2002 oleh I Nyoman, S.M mengenai pembuatan kulit wet blue dengan memanfaatkan kembali limbah krom. Limbah krom diendapkan dengan natrium karbonat kemudian dilakukan penyaringan dan pengeringan. Dalam prosesnya, krom hasil pengendapan dilarutkan dalam asam sulfat hingga pH 3 - 5. Dengan menggunakan perbandingan bahan krom dari limbah dan bahan krom baru adalah 60 : 40 akan diperoleh kulit wet blue yang tidak beda nyata dengan kulit wet blue yang diproses menggunakan krom baru.

Aspek Teknis

Limbah krom dari penyamakan dapat digunakan kembali dengan terlebih dahulu diendapkan menggunakan larutan yang bersifat basa. Koagulan yang terbaik adalah MgO. Secara teknis, penggunaan kembali limbah krom dengan pengendapan ini cukup sederhana. Limbah krom diendapkan menggunakan MgO selama kurang lebih 10 jam. Setelah krom mengendap, cairan beningan dan endapan dipisahkan. Cairan dipindahkan ke bak lain (dengan pipa penyedot tetapi jangan sampai endapannya ikut tersedot). Cairan tersebut bila benar-benar bebas dari endapan akan mengandung krom kurang dari 2 ppm sehingga dapat langsung dibuang. Endapan yang diperoleh kemudian ditambahkan asam sulfat. Endapan tersebut akan larut dalam waktu sekitar 15 menit dan akan memberikan suatu larutan krom sebesar 50 gram krom oksida/liter.

Cara daur ulang seperti ini, cukup memungkinkan untuk diterapkan di industri penyamakan kulit Haji Ali Ahmad, mengingat industri ini pun sudah melakukan penambahan MgO pada limbah kromnya. Namun, cairan beningan yang terpisah dari endapan unfix krom ini tidak dibuang, melainkan langsung digunakan kembali untuk proses penyamakan. Dengan adanya wadah penampung untuk cairan beningan ini, maka endapan krom dapat dimaksimalkan penggunaannya dengan penambahan larutan asam sulfat.

Aspek Lingkungan

Penggunaan kembali atau daur ulang krom sangat penting dilakukan karena dengan daur ulang ini akan mengurangi kadar krom yang terkandung dalam air limbah buangan sehingga bahayanya terhadap lingkungan dapat diminimalkan.

Aspek Ekonomi

Prayitno (2009) pun menyebutkan bahwa dari 100 L air limbah krom akan diperoleh 10 kg krom hasil pengolahan kembali dan hasil perhitungan tekno ekonomi krom tersebut senilai Rp 3,500,-/kg. Asumsi yang digunakan antara lain: bak penampung dengan volume 1.5 m3atau dengan ukuran 1.5 m x 1 m x 1 m, proses tanning dilakukan sebanyak 3 kali (3 hari) dalam sepekan.

b. Biaya pembelian pipa 1 inchi = 3 meter x Rp 9,000,-/meter = Rp 27,000,- (harga pipa bersumber dari Permadi, 2010)

c. Biaya pembelian pompa (200 watt) = 1 x Rp 485,000,- = Rp 485,000,- (harga pompa bersumber dari Pursud, 2010)

Total biaya investasi = Rp

662,000,-d. Biaya pembelian MgO = Rp 5,000,-/kg (industri Haji Ali Ahmad, 2011) e. Biaya pembelian asam sulfat = Rp 3,000,-/kg (industri Haji Ali Ahmad, 2011) Total biaya operasi = Rp 8,000,- x 12 hari = Rp 96,000,-/bulan

Penghematan krom = 1,582 L/100 L x 10 kg x Rp 3,500,-/kg x 12 hari = Rp 6,644,400,-/bulan

Net saving = Rp 6,644,400,- - Rp 96,000,- = Rp 6,548,400,-/bulan Pay back period = Rp Rp 662,000,- : Rp 6,548,400,- = 0.1 bulan

5.6

Skala Prioritas Alternatif Penerapan Produksi Bersih secara Kajian

Lapangan

Setelah mengkaji opsi produksi bersih dari aspek teknis, lingkungan dan ekonomi maka dapat dilakukan penentuan skala prioritas. Penentuan skala prioritas ini dilakukan dengan pemberian bobot/penilaian terhadap masing-masing opsi. Penentuan bobot yang digunakan didasarkan pada beberapa pertimbangan seperti teknologi, kemampuan SDM untuk melakukannya dan kemudahan mendapatkan bahan. Bobot diberikan dengan kisaran 1 sampai 3. Penjelasan mengenai pembobotan ini dapat dilihat pada Tabel 4.

Tabel 4. Kriteria pembobotan aspek teknis, lingkungan dan ekonomi

Aspek Nilai Bobot Keterangan

Teknis 3 Sangat mudah untuk diterapkan (kemudahan teknologi, SDM, dan sebagainya)

2 Relatif mudah dalam penerapannya (ada beberapa kendala)

1 Sulit untuk diterapkan (kesulitan teknologi atau memperoleh bahan) Lingkungan 3 Memberikan efek yang signifikan terhadap perbaikan lingkungan

2 Memberikan sedikit efek terhadap perbaikan lingkungan 1 Tidak ada efek terhadap perbaikan lingkungan

Ekonomi 3 Pay back period kurang dari satu bulan 2 Pay back period antara 1–12 bulan 1 Pay back period lebih dari 12 bulan

Setelah menentukan nilai pembobotan seperti pada tabel diatas, maka langkah selanjutnya adalah memberikan pembobotan terhadap opsi produksi bersih pada industri penyamakan kulit. Besarnya pembobotan masing-masing opsi disajikan pada Tabel 5.

Dari tabel tersebut, terlihat bahwa skala prioritas untuk penerapan produksi bersih adalah penggunaan kembali limbah krom dengan cara daur ulang, pemisahan limbah cair dari bulu dan daging, penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya, kemudian dilanjutkan dengan pengolahan limbah daging menjadi lemak, dan yang terakhir mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen.

Tabel 5. Pembobotan opsi penerapan produksi bersih Opsi Penerapan

Produksi Bersih

Penilaian Skala

Prioritas Teknis Lingkungan Ekonomi Total

Mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen

3 2 - 5 5

Penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya

3 2 2 7 3

Pemisahan limbah cair dari bulu dan daging

3 2 3 8 2

Pengolahan limbah daging menjadi lemak

2 3 2 7 4

Penggunaan kembali limbah krom dengan cara daur ulang

2 3 3 8 1

Opsi penggunaan kembali limbah krom dengan cara daur ulang dan opsi pemisahan limbah cair dari bulu dan daging, memiliki total penilaian yang sama. Namun, dari sisi ekomoni, penggunaan kembali limbah krom dengan cara daur ulang memberikan keuntungan sebesar Rp 6,000,000,- per bulan sedangkan pemisahan limbah cair dari bulu dan daging memberikan keuntungan Rp 5,000,000,-per bulan, meskipun PBP-nya sama yaitu 0.1 bulan.

Apabila opsi produksi bersih dengan prioritas 1, 2, dan 3 dilaksanakan maka dapat dilakukan perhitungan sebagai berikut:

a. Total biaya investasi ketiga opsi tersebut = Rp.

2,059,500,-b. Net saving penggunaan kembali limbah krom per bulan = Rp

6,548,400,-c. Keuntungan per bulan dari opsi pemisahan limbah cair dari bulu dan daging = Rp 5,803,200,-d. Penghematan air dari proses pre soaking = Rp

96,000,-PBP = . , , ,

( , , , , , , , , )x

= 0.17 bulan

Dengan penerapan ketiga opsi ini, dalam satu kali batch produksi dengan kapasitas 1.5 ton akan diperoleh pengurangan jumlah limbah yang dibuang ke lingkungan dari 16,136 L menjadi 11,596 L. Angka ini diperoleh dengan asumsi pengurangan jumlah air untuk pre soaking sebesar 4,000 L dari 10,269 L menjadi 6,269 L, pengurangan limbah proses tanning sebesar 540 L dari 1,582 L menjadi 1,042 L dan limbah dari proses liming sebesar 4,285 L (tidak mengalami pengurangan dari jumlah awal). Semua data ini diperoleh dari neraca massa.

Khusus untuk limbah proses tanning, asumsi yang digunakan adalah setiap 100 L limbah tanning akan menghasilkan 10 kg krom daur ulang. Jumlah krom daur ulang yang digunakan untuk tanning adalah 60% dari 90 kg krom yang dibutuhkan. Berarti krom daur ulang yang digunakan untuk tanning sebesar 54 kg dan pengurangan limbah cairnya sebesar 540 L.

Dari pengurangan jumlah limbah yang dibuang ke lingkungan ini, dapat diperoleh total minimisasi limbah sebesar Rp 197,000,-. Angka ini diperoleh dari perhitungan sebagai berikut: a. Total pengurangan limbah pre soaking = 4,000 L x Rp 2,000,- (harga 1 m3air menurut Prayitno,

2009) = Rp

8,000,-b. Total pengurangan limbah tanning = 54 kg x Rp 3,500,- (harga 1 kg krom daur ulang menurut Prayitno, 2009) = Rp

189,000,-5.7

Analisis Alternatif Penerapan Produksi Bersih secara Kualitatif

Analisis alternatif penerapan produksi bersih secara kualitatif ini dilakukan menggunakan proses hierarki analitik (Analytical Hierarchy Process/AHP). Prinsip kerja AHP adalah penyederhanaan suatu persoalan kompleks yang tidak terstruktur, strategik, dan dinamik menjadi bagian-bagian dan tertata dalam suatu hierarki (Marimin dan Maghfiroh, 2010). Struktur hierarki persoalan mengenai limbah yang diambil dari industri penyamakan kulit dapat dilihat di Lampiran 1. Setiap elemen dalam struktur hierarki yang terdiri atas faktor, aktor, tujuan dan strategi ditentukan secara mandiri. Goal yang ingin dicapai adalah meminimumkan limbah produksi kulit samak dengan faktor-faktor yang dianggap berpengaruh terhadap persoalan tersebut adalah modal, teknologi, kebijakan industri dan dukungan pemerintah. Aktor yang berpengaruh antara lain pelaku industri, litbang/PT, pemerintah daerah, dan lembaga keuangan. Tujuan yang ditetapkan adalah peningkatan pendapatan, perbaikan lingkungan dan pengoptimalan proses. Strategi yang ditawarkan antara lain mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen, penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya, pemisahan limbah cair dari bulu dan daging, pengolahan limbah daging menjadi lemak, dan penggunaan kembali limbah krom dengan cara daur ulang.

Setiap elemen dari struktur hierarki pada Lampiran 1 dinilai berdasarkan tingkat kepentingan antara satu elemen dengan elemen yang lainnya. Penilaian tingkat kepentingan ini menggunakan metode perbandingan berpasangan (pairwase comparisons). Skala perbandingan yang digunakan dari 1 sampai 9 (Saaty, 1983 dalam Marimin dan Maghfiroh, 2010). Penentuan prioritas penerapan produksi bersih secara kualitatif ini menggunakan kuesioner ke empat orang pendapat pakar. Bentuk kuesionernya dapat dilihat di Lampiran 2. Data yang sudah diperoleh dari para pakar tersebut kemudian diolah menggunakan program Expert Choice 2000. Perolehan nilai bobot secara keseluruhan dapat dilihat pada Lampiran 3.

Marimin dan Maghfiroh (2010) menyebutkan bahwa AHP mengukur konsistensi menyeluruh dari berbagai pertimbangan melalui suatu rasio konsistensi. Rasio konsistensi dapat terhitung secara otomatis dalam program Expert Choice 2000 yang ditampilkan dalam bentuk nilai inkonsistensi. Jika dilakukan perhitungan manual, nilai rasio konsistensi diperoleh dengan membagi indeks konsistensi dengan indeks random. Indeks konsistensi diperoleh dengan rumus :

CI = dimana :

CI = indeks konsistensi

λ maksimum = nilai eigen terbesar dari matriks berordo n (n menunjukkan jumlah faktor dalam struktur hierarki)

Nilai indeks random didapat dari tabel Oarkridge (Marimin, 2004), seperti pada Tabel 6. Tabel 6. Indeks random (RI)

N 1 2 3 4 5 6 7 8 9 10

Hasil AHP dikatakan sudah konsisten jika memiliki nilai rasio konsistensi maksimal 10%. Jika lebih dari 10% maka penilaiannya masih acak dan perlu diperbaiki. Dari pengolahan data menggunakan Expert Choice 2000, diperoleh nilai inkonsistensi sebesar 0.04 (4%) yang berarti rasio konsistensinya adalah 0.06 (6%). Hal ini berarti hasil yang diperoleh dapat dikatakan sudah konsisten dan cukup akurat karena masih dalam batas rasio konsistensi 10%.

Pada program Expert Choice 2000, dapat dilihat nilai bobot dari setiap elemen dalam struktur AHP. Nilai bobot untuk faktor dan strategi dapat langsung dilihat (tidak memerlukan perhitungan lebih lanjut), sedangkan nilai bobot untuk aktor dan tujuan memerlukan perhitungan lebih lanjut secara manual karena nilai bobot yang tertera bukan merupakan hasil akhir.

Dari hasil pengolahan pendapat pakar tersebut dapat diketahui bahwa dari empat faktor yang mempengaruhi upaya meminimumkan limbah kulit samak, faktor kebijakan industri merupakan faktor terpenting dengan bobot 0.368, kemudian faktor modal (0.262), teknologi (0.246), dan dukungan pemerintah (0.125). Hal ini menunjukkan bahwa faktor kebijakan industri mempunyai peranan penting dalam pengaplikasian program untuk meminimumkan limbah produksi kulit samak. Sebesar apapun modal dan secanggih apapun teknologi yang dimiliki, tentu tidak akan berpengaruh terhadap upaya meminimumkan limbah produksi jika industri yang bersangkutan tidak memiliki kebijakan yang mendukung upaya tersebut. Oleh karena itu, faktor ini menjadi faktor utama yang sangat mempengaruhi upaya meminimumkan limbah.

Aktor yang berpengaruh dengan nilai bobot terbesar sampai terkecil adalah lembaga keuangan (0.293), litbang/PT (0.263), pelaku industri (0.239), dan pemerintah daerah (0.205). Hal ini menunjukkan bahwa lembaga keuangan memegang peranan penting untuk menunjang terlaksananya upaya meminimumkan limbah kulit samak yaitu dari segi pengadaan modal. Salah satu upaya yang dapat dilakukan oleh lembaga keuangan dalam membantu pengadaan modal ini adalah memberikan insentif kepada industri yang bersangkutan. Kepemilikan modal saja tentu tidak akan cukup jika tidak didukung dari segi pengembangan teknologi atau informasi lain terkait upaya meminimumkan limbah tersebut. Hal ini terbukti dari posisi litbang/PT sebagai aktor penting yang kedua. Modal dan teknologi yang sudah dimiliki, tidak mungkin dapat diaplikasikan jika tidak ada komitmen langsung dari pelaku industri yang bersangkutan untuk menjalankan upaya tersebut. Maka dari itu, aktor pelaku industri menempati posisi ketiga yang berpengaruh. Sementara itu, pemerintah daerah menempati posisi keempat (terakhir) sebagai aktor yang berpengaruh karena menurut pendapat pakar, dukungan yang diberikan pemerintah daerah tidak telampau besar untuk menjalankan upaya meminimumkan limbah kulit samak.

Tujuan yang ingin dicapai dari upaya meminimumkan limbah kulit samak antara lain peningkatan pendapatan, perbaikan lingkungan, dan pengoptimalan proses. Dari ketiga tujuan tersebut, perbaikan lingkungan memiliki nilai bobot terbesar yaitu 0.368, dilanjutkan dengan peningkatan pendapatan (0.333), dan pengoptimalan proses (0.301). Dilihat dari nilai bobot yang diperoleh masing-masing tujuan, tidak ada selisih bobot yang signifikan sehingga dapat dikatakan semua tujuan tersebut saling berkorelasi. Perbaikan lingkungan menempati posisi pertama. Ini menunjukkan bahwa masalah lingkungan memang menjadi fokus utama dari industri penyamakan kulit. Masalah penanganan limbah tentunya akan berdampak pada biaya yang harus dikeluarkan oleh industri yang bersangkutan. Jika industri itu memfokuskan pada tujuan perbaikan lingkungan maka pendapatan yang diperoleh dari penjualan produk masih lebih kecil dibandingkan dengan biaya yang dikeluarkan untuk pengolahan limbah. Sebaliknya, jika industri tersebut lebih mementingkan keuntungan semata maka keadaan lingkungan disekitarnya akan terancam rusak oleh limbah yang dibuang tanpa pengolahan yang baik. Tujuan yang memperoleh bobot terkecil adalah pengoptimalan proses. Analisis mengenai hal ini yaitu jika industri sudah berkomitmen untuk melakukan upaya

meminimumkan limbah maka dapat dipastikan bahwa proses produksi yang dilaksanakan sudah optimal.

Dari pengolahan data menggunakan Expert Choice 2000 diperoleh hasil bahwa strategi penggunaan kembali limbah krom dengan cara daur ulang menempati posisi yang pertama dengan bobot 0.460. Dilanjutkan dengan strategi pengolahan limbah daging menjadi lemak (0.192), pemisahan limbah cair dari bulu dan daging (0.146), penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya (0.104), dan terakhir adalah strategi mendesain instalasi pembuangan air ke IPAL dengan pipa langsung dari molen (0.096).

5.8 Perumusan Strategi dengan Analisis SWOT (Strengths Weaknesses

Opportunities Threats)

Perumusan strategi dengan analisis SWOT ini dilakukan untuk menentukan implementasi terbaik yang dapat diterapkan oleh industri penyamakan kulit Haji Ali Ahmad. Analisis SWOT adalah suatu cara untuk mengidentifikasi berbagai faktor secara sistematis dalam rangka merumuskan strategi perusahaan. Analisis ini didasarkan pada logika dapat memaksimalkan kekuatan (strengths) dan peluang (opportunities), namun secara bersamaan dapat meminimalkan kelemahan (weaknesses) dan ancaman (threats) (Rangkuti, 1998 dalam Marimin, 2004). Analisis SWOT didahului dengan melakukan identifikasi posisi industri melalui evaluasi nilai faktor internal (kekuatan dan kelemahan) dan evaluasi nilai faktor eksternal (peluang dan ancaman). Untuk mengetahui faktor internal dan eksternal apa saja yang dimiliki oleh industri, maka dilakukan wawancara dengan pihak industri.

Dalam merumuskan strategi yang tepat untuk diterapkan di industri, maka perlu diketahui terlebih dahulu posisi kuadran dari industri tersebut. Fungsinya adalah agar strategi yang dipilih merupakan strategi yang tepat karena sesuai dengan kondisi internal dan eksternal yang dimiliki industri. Menurut Marimin (2004), posisi perusahaan/industri dapat dikelompokkan dalam empat kuadran, yaitu kuadran I, II, III, dan IV. Pada kuadran I, strategi yang sesuai adalah strategi agresif, kuadran II strategi diversifikasi, kuadran III strategi turn around, dan kuadran IV strategi defensif.

Setelah diketahui faktor internal dan eksternal dari industri penyamakan kulit Haji Ali Ahmad, maka tahap selanjutnya adalah pembuatan matriks internal eksternal dan matriks SWOT. Pada matriks internal dan eksternal, setiap faktor akan diberi bobot. Pembobotan dilakukan dengan teknik perbandingan berpasangan yaitu membandingkan tingkat kepentingan satu elemen dengan elemen lain. Pembobotan ini diperoleh melalui kuesioner kepada industri yang bersangkutan. Bentuk kuesionernya dapat dilihat pada Lampiran 4. Selain diberi bobot, setiap faktor juga akan dirangking berdasarkan pengaruhnya terhadap kondisi industri penyamakan kulit ini. Rentang rangking yang diberikan adalah dari 1 sampai 3. Rangking 1 diberikan jika faktor kurang berpengaruh terhadap kondisi industri, rangking 2 diberikan jika faktor berpengaruh terhadap kondisi industri, dan rangking 3 diberikan jika faktor sangat berpengaruh terhadap kondisi industri. Skor diperoleh dari perkalian bobot dan rangking. Tabel 7 memperlihatkan uraian faktor-faktor internal dan eksternal beserta bobot dan rangkingnya.

Tabel 7. Evaluasi faktor internal dan eksternal penyamakan kulit Haji Ali Ahmad

Uraian Bobot Rangking Skor

Faktor–Faktor Internal Kekuatan

Jumlah tenaga kerja yang sedikit 0.021 2 0,042

Tabel 7. Evaluasi faktor internal dan eksternal penyamakan kulit Haji Ali Ahmad (lanjutan)

Uraian Bobot Rangking Skor

Kemitraan yang baik dengan pekerja dan pengorder 0.159 2 0.318 Pengawasan dan pemantauan yang intensif dari pihak atas

kepada tenaga kerja

0.097 3 0.291

Harga yang bersaing 0.186 2 0.372

Penanganan bahan sudah optimal 0.136 3 0.408

Fungsi dan fasilitas R&D cukup baik 0.356 3 1.068

Kelemahan

Peralatan sudah cukup tua 0.127 3 0.381

Ketersediaan bahan baku yang fluktuatif 0.803 3 2.409

Penanganan limbah belum baik 0.070 2 0.140

Total Skor Faktor Internal -0.296

Faktor–Faktor Eksternal Peluang

Menjadi pensuplai bahan baku untuk sarung tangan mutu ekspor

0.250 3 0.750

Mempunyai market share sendiri 0.750 3 2.250

Ancaman

Keberadaan perusahaan dengan usaha yang sama 0.062 2 0.124

Konsumsi masyarakat terhadap daging yang menurun menyebabkan menurunnya jumlah kulit mentah

0.808 3 2.424

Birokrasi mengenai penanganan limbah 0.130 2 0.260

Total Skor Faktor Eksternal 0.192

Dari tabel evaluasi faktor internal dan evaluasi faktor eksternal dapat diketahui bahwa posisi industri penyamakan kulit Haji Ali Ahmad berada pada kuadran III (-0.296 ; 0.192). Posisi industri ini dapat dilihat pada Gambar 31.

Posisi Industri (-0.296 ; 0.192) Peluang Kekuatan Eksternal Ancaman Kekuatan Internal Kuadran IV Kuadran II

Kuadran III Kuadran I

Posisi tersebut memperlihatkan bahwa industri penyamakan kulit Haji Ali Ahmad ini lemah namun sangat berpeluang. Menurut Anonim (2011), posisi ini menandakan bahwa peluang yang tersedia sangat meyakinkan namun tidak dapat dimanfaatkan karena kekuatan yang ada tidak cukup untuk menggarapnya. Pilihan keputusan yang diambil adalah melepas peluang yang ada untuk dimanfaatkan industri penyamakan kulit yang lain atau memaksakan menggarap peluang itu dengan mengeluarkan investasi. Setelah matriks internal dan eksternal terbentuk, kemudian dibuat matriks SWOT yang menjelaskan berbagai alternatif yang mungkin untuk strategi industri. Matriks SWOT industri penyamakan kulit Haji Ali Ahmad dapat dilihat pada Lampiran 5.

5.9

Implementasi Penerapan Produksi Bersih

Jika strategi-strategi yang sudah dijelaskan diatas, dikerucutkan menjadi tiga strategi yaitu strategi yang menempati posisi prioritas 1, 2, dan 3 maka terdapat sedikit perbedaan hasil dari analisis penerapan produksi bersih secara kajian lapangan dan kualitatif. Secara kajian lapangan, strategi yang menempati prioritas 1, 2, dan 3 adalah penggunaan kembali limbah krom dengan cara daur ulang, pemisahan limbah cair dari bulu dan daging, dan penggunaan kembali air buangan pre soaking untuk proses pre soaking pada batch selanjutnya. Sementara secara kualitatif, urutan strateginya adalah penggunaan kembali limbah krom dengan cara daur ulang, pengolahan limbah daging menjadi lemak, dan pemisahan limbah cair dari bulu dan daging. Hasil secara kualitatif ini diperoleh dari analisis AHP menggunakan program Expert Choice 2000.

Dapat dilihat bahwa terdapat kesamaan strategi dengan prioritas utama yang dapat diaplikasikan di industri penyamakan kulit yaitu penggunaan kembali limbah krom dengan cara daur ulang. Hasil ini memperlihatkan bahwa permasalahan limbah yang utama dari industri penyamakan kulit adalah limbah krom yang bersifat racun dan berbahaya.

Setelah mengetahui strategi yang paling sesuai untuk diaplikasikan di industri penyamakan kulit Haji Ali Ahmad, selanjutnya dikaji bagaimana agar strategi tersebut mampu diimplementasikan di industri dilihat dari matriks SWOT yang sudah dirumuskan sebelumnya. Industri penyamakan kulit Haji Ali Ahmad berada pada kuadran III, yang berarti diperlukan strategi agar dapat mengambil peluang yang ada meskipun banyak kelemahan yang dimiliki. Salah satu kelemahan yang dimiliki industri ini adalah penanganan limbah yang belum baik. Diperlukan sejumlah investasi untuk perbaikan penanganan limbah agar industri ini tetap dapat mengambil peluang yang ada.

Salah satu strategi yang dirumuskan dari matriks SWOT adalah meningkatkan efisiensi produksi. Peningkatan efisiensi produksi diperoleh dengan memaksimalkan output dan meminimalkan input. Input yang diminimalkan adalah air dan bahan campuran. Strategi ini dapat didukung dengan mengimplementasikan produksi bersih yang telah dirumuskan sebelumnya yaitu menggunakan kembali limbah krom dengan cara daur ulang. Pengimplementasian produksi bersih ini merupakan upaya untuk memperbaiki kelemahan yang dimiliki tetapi memerlukan sejumlah investasi yang harus dikeluarkan oleh industri.

Dengan penerapan produksi bersih ini, industri dapat menghemat jumlah krom baru yang dimasukkan dalam proses tanning. Penghematan krom ini tidak akan berdampak negatif pada mutu kulit samak yang dihasilkan, karena menurut Prayitno (2009) dari penelitian yang dilakukan oleh I Nyoman, S.M pada tahun 2002, hasil kulit samak yang disamak menggunakan limbah krom sebesar 60% tidak memperlihatkan perbedaan mutu yang nyata dibandingkan kulit samak yang disamak menggunakan 100% krom baru. Dengan begitu, industri penyamakan kulit Haji Ali Ahmad dapat memperbaiki kelemahan industrinya dari segi penanganan limbah tanpa khawatir mutu produknya akan menurun, sehingga peluang yang ada tetap dapat diperoleh.