PERANCANGAN ULANG TATA LETAK FASILITAS

GUNA MEMINIMUMKAN TOTAL JARAK PERPINDAHAN

PROSES PRODUKSI PADA PT. FAJAR KIMIA SEJATI

Arie Ramadhani Imelda Junita

ABSTRACT

The facility layout is the placement of facility in a building such as machines, employees, raw materials, equipment, and supplies used to support the operations of a company. Some companies often experience problems caused by errors in layout arranger that impede the course of the company's processes. Increasing number of production facilities due by increased demand from previous time is one of the factor that effect the layoutarrangement. The purpose of this research is to determine the actual condition of the facility layout implemented by PT. Fajar Kimia Sejati at this time, propose an alternative facility layout that able to be used, and determine the consequences of redesigning the layout facility to the flow of the production process and total movement of displacement that could increase the level of productivity.The result from redesigning the facility layout at PT. Fajar Kimia Sejati is increasing the efficiency of total movement on the production amounted to 8,16% using the order of first engine, 40,79% by second engine, 50,55% by third engine, and 35,71% by the order of fourth engine, and increase the amount of productivity using the order of second engine 19,84%, 20,00% by third engine, and 19,79% by the order of fourth engine.

Keywords: Facility Layout, Efficiency, Productivity.

1. PENDAHULUAN

Meningkatkan produktivitas secara optimal dalam menghasilkan suatu barang yang diproduksi dapat menjadi salah satu keunggulan kompetitif agar perusahaan bisa bertahan di dalam tingginya persaingan. Produktivitas pada suatu perusahaan merupakan kemampuan untuk dapat menghasilkan sejumlah barang dengan faktor produksi yang tersedia, tingginya produktivitas merupakan kemampuan perusahaan dalam mengelolah sumber daya-sumber daya yang terbatas secara efisien dalam menciptakan produk yang berkualitas dengan jumlah yang besar. Di sinilah peran manajemen operasi dalam memberikan manfaat untuk meningkatkan produktivitas melalui penerapan kebijakan yang berkaitan dalam penggunaan sumber daya terbatas yang dimiliki oleh perusahaan.

sistematis berdasarkan tujuan, kegiatan, dan unsur-unsur fisik seperti mesin, peralatan dan bahan-bahan yang terdapat di dalamnya guna mencapai kelancaran pada proses produksi.

Tujuan utama dilakukannya perancangan tata letak adalah meminimalisir perpindahan barang, menghemat pemakaian ruang bangunan guna keperluan mesin dan keleluasaan gerak bagi karyawan yang lebih efektif, minimalisir penanaman modal dalam peralatan akibat alat yang terpisah dengan fungsi yang sama, serta memberi kemudahan, keselamatan hingga kenyamanan pada para karyawan pada saat melakukan pekerjaan pada bagian produksi suatu barang (Apple, 1990). Terciptanya suatu tata letak yang efektif dapat membantu perusahaan untuk mencapai strategi yang telah ditetapkan oleh perusahaan, serta memberikan kelancaran pada proses produksi untuk menghasilkan suatu barang (Heizer dan Render, 2006). Tata letak yang baik pada umumnya akan memberikan kontribusi yang positif dalam optimalisasi proses operasi yang pada akhirnya akan menjaga kelangsungan hidup serta keberhasilan perusahaan. PT. Fajar Kimia Sejati merupakan suatu perusahaan yang bergerak di bidang industri kimia yang mengelolah amonia berkadar murni (Hi-Purity Ammonia) menjadi amonia berkadar rendah (Ammonium Hydroxide) agar bisa dipergunakan secara aman oleh kalangan produsen dalam memenuhi kebutuhan sehari-hari para konsumen. Meningkatnya permintaan dari tahun ke tahun untuk mengelolah amonia membuat perusahaan mengambil kebijakan untuk menambah jumlah fasilitas produksi guna memenuhi tingginya permintaan.

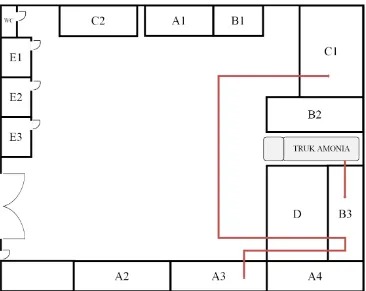

Dari hasil observasi yang telah dilakukan peneliti selama kurun waktu tertentu pada PT. Fajar Kimia Sejati, diketahui bahwa penambahan jumlah fasilitas produksi yang baru telah menyebabkan timbulnya permasalahan pada tata letak fasilitas yang dimiliki oleh perusahaan. Penambahan jumlah fasilitas produksi yang baru menyebabkan timbulnya perpotongan aliran produksi antar stasiun kerja yang berdampak kepada jarak perpindahan proses untuk memproduksi amonia menjadi kurang maksimal akibat jarak antara stasiun kerja yang saling berjauhan.

Adanya perpotongan aliran produksi pada tata letak fasilitas yang dimiliki perusahaan juga menyebabkan kurangnya efisiensi dalam penggunaan ruang sebagai sumber daya yang dimiliki oleh perusahaan. Hal tersebut dikarenakan kurangnya tenaga ahli yang berpengalaman dalam melakukan perancangan ulang tata letak fasilitas ketika perusahaan menambah jumlah fasilitas yang baru untuk memenuhi tingginya permintaan. Perancangan ulang tata letak fasilitas hanya dilakukan berdasarkan pengalaman yang telah didapat selama perusahaan telah berdiri oleh beberapa karyawan yang telah lama berkerja.

Berdasarkan hal tersebut maka peneliti memutuskan untuk melakukan perancangan ulang terhadap tata letak bagian produksi pada PT. Fajar Kimia guna mengoptimalkan penggunaan ruang sebagai sumber daya yang tersedia serta memperlancar proses produksi dengan menuangkan hasil laporan tersebut kedalam bentuk karya tulis ilmiah yang berjudul:

“PERANCANGAN ULANG TATA LETAK FASILITAS GUNA MEMINIMUMKAN TOTAL JARAK PERPINDAHAN PROSES PRODUKSI PADA PT. FAJAR KIMIA

2. KAJIAN PUSTAKA DAN RERANGKA PEMIKIRAN

2.1 MANAJEMEN OPERASI

Menurut Heizer dan Render (2006), manajemen operasi merupakan seperangkat aktivitas yang menciptakan nilai pada bentuk suatu barang dan jasa melalui transformasi input menjadi output.

2.2 TATA LETAK FASILITAS

Tata letak fasilitas merupakan perencanaan suatu sarana yang tersusun secara sistematis berdasarkan tujuan, kegiatan, dan unsur-unsur fisik seperti mesin, peralatan dan bahan-bahan yang terdapat di dalamnya guna mencapai efisiensi dalam penggunaan sumber daya.

2.3 ALAT BANTU PERANCANGAN TATA LETAK FASILITAS

Beberapa alat bantu yang digunakan untuk merancang tata letak fasilitas sebagai berikut:

a. Peta Proses Operasi (Operations Process Chart)

Merupakan salah satu teknik yang paling berguna dalam perencanaan produksi. Peta ini adalah diagram mengenai proses dan telah digunakan dalam berbagai cara sebagai alat perencanaan dan pengendalian. Teknik ini menggunakan seluruh simbol yang terdapat di dalam peta proses untuk menunjukkan proses produksi atau kegiatan.

b. Peta Aliran Proses (Flow Process Chart)

Adalah catatan grafis dari langkah-langkah proses yang dibuat berdasarkan suatu tata letak yang sedang digunakan untuk memproduksi suatu barang maupun kegiatan. Merupakan salah satu teknik tertua yang paling umum dalam kegiatan yang berhubungan dengan perencanaan dan analisis aliran barang. Teknik ini hanya menggunakan dua simbol yang terdapat di dalam peta proses untuk menunjukkan jalannya suatu proses produksi atau kegiatan.

c. Peta Dari-Ke (From-to Chart)

Analisis kuantitatif aliran bahan akan diukur berdasarkan kuantitas material yang dipindahkan seperti berat, volume, jumlah unit dan satuan kuantitatif lainnya. Peta yang umum digunakan untuk melakukan analisis kuantitatif ini adalah from-to chart. Teknik ini sangat berguna untuk kondisi-kondisi di mana banyak item yang mengalir melalui suatu area. Angka-angka yang terdapat dalam suatu from-to chart akan menunjukkan total berat beban yang harus dipindahkan, jarak perpindahan bahan, volume atau kombinasi-kombinasi dari faktor-faktor ini. d. Peta Hubungan Aktivitas (Activity Relation Chart)

ruangan. Metode ini menghubungkan aktivitas-aktivitas secara berpasangan sehingga semua aktivitas akan diketahui tingkat hubungannya. Hubungan aktivitas dapat ditinjau dari sisi keterkaitan secara organisasi, keterkaitan aliran, keterkaitan lingkungan dan keterkaitan proses. Untuk membantu menentukan aktivitas yang harus diletakkan pada suatu departemen, telah ditetapkan suatu pengelompokan derajat hubungan, yang diikuti dengan tanda bagi setiap derajat tersebut.

e. Diagram Hubungan Aktivitas (Activity Relationship Diagram)

Activity relationship diagram (ARD) digunakan untuk mengkombinasikan antara derajat hubungan aktivitas dan aliran bahan baku. ARD merupakan tahap selanjutnya yang dapat digunakan untuk menentukan letak masing-masing aktivitas sesuai peta hubungan aktivitas yang telah dibuat. Pada ARD, derajat kedekatan antar stasiun kerja dinyatakan dengan kode huruf dan garis.

f. Diagram Alokasi Daerah (Area Allocation Diagram)

Merupakan suatu diagram yang menampilkan suatu bentuk area tata letak fasilitas yang menyeluruh, dimana pada area ini ditampilkan susunan sebagai fasilitas yang merupakan bagian tata letak fasilitas yang menyeluruh. Tujuan proses ini adalah merancang suatu penempatan yang paling optimum terhadap setiap fasilitas pada ruangan yang dimiliki dan menunjukkan keterkaitan antara kegiatan dalam penempatan setiap fasilitas.

2.4 RERANGKA PEMIKIRAN

3 METODE PENELITIAN DAN OBJEK PENELITIAN

3.1 METODE PENELITIAN, PENGUMPULAN DATA, DAN SUMBER DATA

Penelitian ini merupakan riset deskriptif yang dilakukan guna memecahkan masalah aktual yang terjadi pada obyek yang diteliti dengan cara pengamatan langsung (observasi). Penelitian ini bertujuan untuk memecahkan masalah tata letak fasilitas pada PT. Fajar Kimia Sejati menggunakan beberapa alat bantu dalam melakukan perancangan tata letak fasilitas. Metode pengumpulan data dilakukan dengan cara wawancara, pengamatan, dan studi pustaka. Jenis dan sumber data yang digunakan adalah data primer yang di dapat dari sumber internal perusahaan.

3.2 OBJEK PENELITIAN

Objek penelitian ini adalah PT. Fajar Kimia Sejati yang berada pada kawasan zona industri Wijayakusuma, Pekalongan. Bergerak dibidang industri kimia yang mengelolah amonia berkadar murni (Hi-Purity Amonia) menjadi amonia berkadar rendah (Ammonium Hydroxide) memiliki jumlah karyawan sebanyak 19 orang. Struktur organisasi perusahaan sebagai berikut:

4 PEMBAHASAN

4.1 LANGKAH-LANGKAH PENELITIAN

Langkah-langkah yang dilakukan dalam perancangan ulang tata letak fasilitas adalah pengumpulan data, pengolahan data, serta analisis tata letak fasilitas saat ini dengan tata letak fasilitas alternatif

4.2 PENGUMPULAN DATA

4.2.1 ANALISIS TATA LETAK FASILITAS PRODUKSI

Direktur Utama

Kepala Pabrik

Gambar 1

Tata letak Fasilitas Produksi PT. Fajar Kimia Sejati

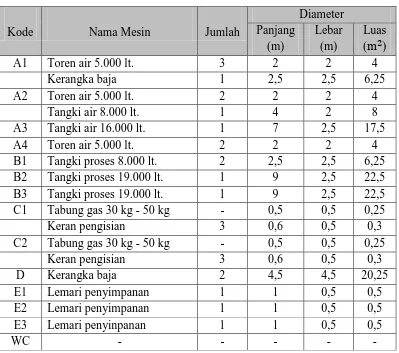

Tabel 1

Luas Lantai Area Produksi PT. Fajar Kimia Sejati

Kode Departemen Luas Lantai

Panjang (m) Lebar (m) Luas ( )

A1 Tangki air 1 7 3 21

A2 Tangki air 2 10 3 30

A3 Tangki air 3 10 3 30

A4 Tangki air 4 10 3 30

B1 Tangki proses 1 8.000 liter 5 3 15

B2 Tangki proses 2 19.000 liter 10 3,5 35

B3 Tangki proses 3 19.000 liter 10 3,5 35

C1 Stasiun pengisian 1 9,5 6,5 61,75

C2 Stasiun pengisian 2 8 3 24

D Kerangka Baja 10 6,5 65

E1 Ruang perlengkapan 4 3

36

E2 Ruang perlengkapan 4 3

E3 Gudang peralatan 4 3

WC Kamar mandi 2 3 6

Total 388,75

Tabel II

Keterangan Mesin dan Peralatan Bagian Produksi

Kode Nama Mesin Jumlah

4.2.2 ANALISIS PROSES PRODUKSI

Amonia dengan kadar murni (hi-purity ammonia, NH3) dipindahkan dari truk pengangkut masuk ke dalam tangki proses. Pada waktu yang bersamaan, air yang berada pada toren air dialirkan ke dalam tangki proses.

Amonia dan air yang berada di dalam tangki proses diolah dengan melihat indikator barometer yang tertera sebagai pengendalian kualitas sesuai dengan hasil yang di inginkan untuk menghasilkan amonia berkadar rendah (ammonium hydroxide, NH4OH).

Amonia berkadar rendah yang telah dihasilkan dialirkan ke stasiun pengisian dimasukkan ke dalam tabung-tabung gas berukuran kecil.

4.2.2.1 Operations Process Chart (OPC)

Gambar 2

Operations Process Chart Produksi Ammonium Hydroxide

4.2.2.2 Flow Process Chart (FPC)

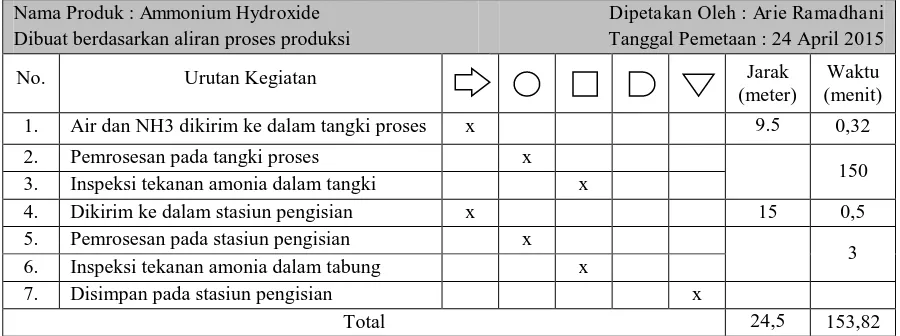

Tabel III

FPC Produksi Urutan Mesin Pertama

Nama Produk : Ammonium Hydroxide Dipetakan Oleh : Arie Ramadhani

Dibuat berdasarkan aliran proses produksi Tanggal Pemetaan : 24 April 2015

No. Urutan Kegiatan Jarak

(meter)

Waktu (menit)

1. Air dan NH3 dikirim ke dalam tangki proses x 9.5 0,32

2. Pemrosesan pada tangki proses x

150

3. Inspeksi tekanan amonia dalam tangki x

4. Dikirim ke dalam stasiun pengisian x 15 0,5

5. Pemrosesan pada stasiun pengisian x

3

6. Inspeksi tekanan amonia dalam tabung x

7. Disimpan pada stasiun pengisian x

Total 24,5 153,82

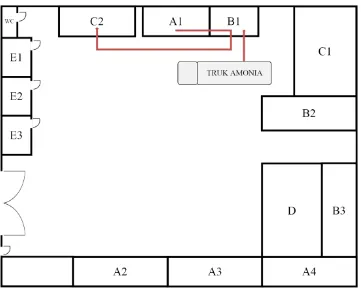

Gambar 3

Flow Diagram Urutan Mesin Pertama

Tabel IV

FPC Produksi Urutan Mesin Kedua

Nama Produk : Ammonium Hydroxide Dipetakan Oleh : Arie Ramadhani

Dibuat berdasarkan aliran proses produksi Tanggal Pemetaan : 24 April 2015

No. Urutan Kegiatan Jarak

(meter)

Waktu (menit)

1. Air dan NH3 dikirim ke dalam tangki proses x 29,5 0,98

2. Pemrosesan pada tangki proses x

180

3. Inspeksi tekanan amonia dalam tangki x

4. Dikirim ke dalam stasiun pengisian x 8,5 0,28

5. Pemrosesan pada stasiun pengisian x

3

6. Inspeksi tekanan amonia dalam tabung x

7. Disimpan pada stasiun pengisian x

Total 38 184,26

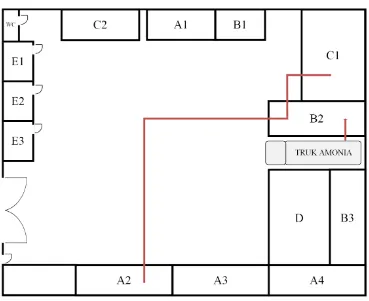

Gambar 4

Flow Diagram Urutan Mesin Kedua

Tabel V

FPC Produksi Urutan Mesin Ketiga

Nama Produk : Ammonium Hydroxide Dipetakan Oleh : Arie Ramadhani

Dibuat berdasarkan aliran proses produksi Tanggal Pemetaan : 24 April 2015

No. Urutan Kegiatan Jarak

(meter)

Waktu (menit)

1. Air dan NH3 dikirim ke dalam tangki proses x 26,5 0,88

2. Pemrosesan pada tangki proses x

180

3. Inspeksi tekanan amonia dalam tangki x

4. Dikirim ke dalam stasiun pengisian x 19 0,63

5. Pemrosesan pada stasiun pengisian x

3

6. Inspeksi tekanan amonia dalam tabung x

7. Disimpan pada stasiun pengisian x

Total 45,5 184,51

Gambar 5

Flow Diagram Urutan Mesin Ketiga

Tabel VI

FPC Produksi Urutan Mesin Keempat

Nama Produk : Ammonium Hydroxide Dipetakan Oleh : Arie Ramadhani

Dibuat berdasarkan aliran proses produksi Tanggal Pemetaan : 24 April 2015

No. Urutan Kegiatan Jarak

(meter)

Waktu (menit)

1. Air dan NH3 dikirim ke dalam tangki proses x 16,5 0,55

2. Pemrosesan pada tangki proses x

180

3. Inspeksi tekanan amonia dalam tangki x

4. Dikirim ke dalam stasiun pengisian x 19 0,63

5. Pemrosesan pada stasiun pengisian x

3

6. Inspeksi tekanan amonia dalam tabung x

7. Disimpan pada stasiun pengisian x

Total 35,5 184,18

Gambar 6

Flow Diagram Urutan Mesin Keempat

4.2.3 Membuat From-to Chart

Tabel VII FTC Proses Produksi

To From

Truk Amonia

Toren air

Tangki Proses

Stasiun pengisian

Truk Amonia 1 kali

Toren air 1 kali

Tangki Proses 1 kali

Stasiun Pengisian

Tabel VIII

FTC Jarak Bagian Produksi Urutan Mesin Pertama

To

Tangki Proses 15 Meter

Stasiun Pengisian

Sumber: Analisis Peneliti

Tabel IX

FTC Jarak Bagian Produksi Urutan Mesin Kedua

To

Tangki Proses 8,5 meter

Stasiun Pengisian

Sumber: Analisis Peneliti

Tabel X

FTC Jarak Bagian Produksi Urutan Mesin Ketiga

To

Tangki Proses 19 meter

Stasiun Pengisian

Tabel XI

FTC Jarak Bagian Produksi Urutan Mesin Keempat

To

Tangki Proses 19 meter

Stasiun Pengisian

Sumber: Analisis Peneliti

4.2.4 Membuat Perhitungan Total Movement dan Tingkat Produktivitas Total Movement

a. Urutan mesin pertama

= (N13.D13)+(N23.D23)+(N34.D34) = (1.3)+(1.6,5)+(1.15 ) = 24,5 meter b. Urutan mesin kedua

= (N13.D13)+(N23.D23)+(N34.D34) = (1.2)+(1.27,5)+(1.8,5) = 38 meter c. Urutan mesin ketiga

= (N13.D13)+(N23.D23)+(N34.D34) = (1.6)+(1.20,5)+(1.19) = 45,5 meter d. Urutan mesin keempat

= (N13.D13)+(N23.D23)+(N34.D34) = (1.6)+(1.10)+(1.19) = 35 meter

Tingkat Produktivitas

a. Urutan mesin pertama

= 104,02 liter/ menit

b. Urutan mesin kedua

= 103,12 liter/ menit

c. Urutan mesin ketiga

= 102,98 liter/ menit

d. Urutan mesin keempat

4.3 PENGOLAHAN DATA

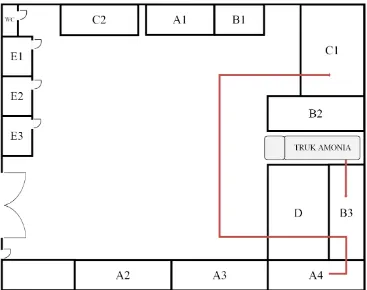

Peneliti merelokasi seluruh departemen yang menggunakan fasilitas produksi yang sama ke dalam satu departemen baru dengan luas lantai area produksi yang disesuaikan dengan ukuran mesin, peralatan, serta perlengkapan yang digunakan dalam melakukan proses produksi. Penyesuaian dilakukan hanya kepada departemen terkait proses produksi secara langsung yang di dalamnya terdapat mesin-mesin dengan fungsi yang sama untuk mengelola Ammonium Hydroxide, yaitu departemen tangki air, tangki pengolahan, dan stasiun pengisian. Hasil dari luas lantai area produksi yang dibutuhkan departement baru sebagai berikut:

Tabel XII

Kebutuhan Luas Lantai Departemen Tangki Air Alternatif

Kode Nama Mesin Jumlah

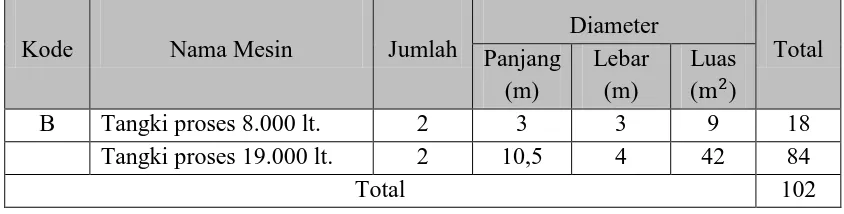

Kebutuhan Luas Lantai Departemen Tangki Proses Alternatif

Kode Nama Mesin Jumlah

Kebutuhan Luas Lantai Departemen Stasiun Pengisian Alternatif

Kode Departemen Luas Lantai Total

( ) Panjang (m) Lebar (m)

C Stasiun pengisian 1 9,5 6,5 61,75

Stasiun pengisian 2 8 3 24

Tabel XV

Kebutuhan Luas Lantai Area Produksi Alternatif

Kode Departemen Luas ( )

A Tangki air 97,25

B Tangki proses 102

C Stasiun Pengisian 85,75

D Kerangka Baja 65

E1 Ruang perlengkapan

36 E2 Ruang perlengkapan

E3 Gudang peralatan

WC Kamar mandi 6

Total 392

4.3.1 Membuat Activity Relationship Chart (ARC)

Gambar 7

Tabel XVI Alasan Keterkaitan

Kode Alasan

1. Urutan aliran proses produksi 2. Kesamaan karyawan

3. Mengurangi jarak tempuh 4. Menghambat proses produksi

Tabel XVII Lembar Kerja ARC

A E I O U X

1-2 5-6 5-8 - 1-3, 1-4, 2-4, 3-4 1-5, 1-6, 1-7, 1-8 2-3 5-7 6-8 - 4-5, 4-6, 4-7, 4-8 2-5, 2-6, 2-7, 2-8

6-7 - 7-8 3-5, 3-6, 3-7, 3-8

4.3.2 Membuat Activity Relationship Diagram (ARD)

Gambar 8

4.3.3 Membuat Area Allocation Diagram (AAD)

Gambar 9

Area Allocation Diagram Tata Letak Fasilitas Alternatif

Tabel XVIII

Luas Lantai Area Produksi Alternatif

Kode Departemen Luas Lantai

Panjang (m) Lebar (m) Luas ( )

A Tangki air 13 7,5 97,5

B Tangki proses 13 8 102

C Stasiun Pengisian 13 - 85,75

D Kerangka Baja 10 6,5 65

E1 Ruang perlengkapan 4 3

36

E2 Ruang perlengkapan 4 3

E3 Gudang peralatan 4 3

WC Kamar mandi 2 3 6

Gambar 10

Tata Letak Fasilitas Alternatif

Tabel XIX

Keterangan Mesin dan Peralatan Bagian Produksi

Kode Nama Mesin Jumlah Diameter

Panjang (m) Lebar (m) Luas ( )

A Toren air 5.000 lt. 7 3 3 9

Tangki air 8.000 lt. 1 5 3 15

Tangki air 16.000 lt. 1 8 3,5 28

Kerangka baja 1 3,5 3,5 12,25

B Tangki proses 8.000 lt. 2 3 3 9

Tangki proses 19.000 lt. 2 10,5 4 42

C Tabung gas 30 kg - 50 kg - 0,5 0,5 0,25

Keran pengisian 6 1 1 1

D Kerangka baja 2 4,5 4,5 20,25

E1 Lemari penyimpanan 1 1 0,5 0,5

E2 Lemari penyimpanan 1 1 0,5 0,5

E3 Lemari penyinpanan 1 1 0,5 0,5

4.3.4 Membuat Perhitungan Total Movement dan Tingkat Produktivitas Tata Letak Fasilitas Alternatif

Tabel XX

FPC Produksi Urutan Mesin Pertama Hingga Keempat Tata Letak Fasilitas Alternatif

Nama Produk : Ammonium Hydroxide Dipetakan Oleh : Arie Ramadhani

Dibuat berdasarkan aliran proses produksi Tanggal Pemetaan : 24 April 2015

No. Urutan Kegiatan Jarak

(meter)

Waktu (menit)

1. Air dan NH3 dikirim ke dalam tangki proses x 15,5 0,52

2. Pemrosesan pada tangki proses x

150

3. Inspeksi tekanan amonia dalam tangki x

4. Dikirim ke dalam stasiun pengisian x 7 0,23

5. Pemrosesan pada stasiun pengisian x

3

6. Inspeksi tekanan amonia dalam tabung x

7. Disimpan pada stasiun pengisian x

Total 22,5 153,75

Sumber: Analisis Peneliti

Gambar 11

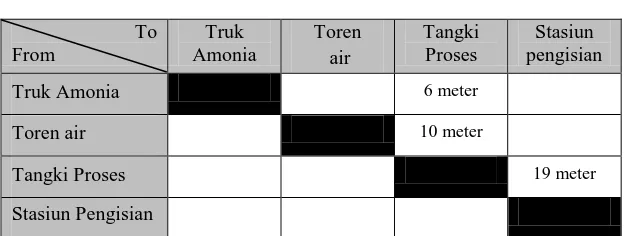

Tabel XXI

FTC Jarak Bagian Produksi Urutan Mesin Pertama Hingga Keempat Tata Letak Fasilitas Alternatif

To

Tangki Proses 7 meter

Stasiun Pengisian

Sumber: Analisis Peneliti

Total Movement

a. Urutan mesin pertama

= (N13.D13)+(N23.D23)+(N34.D34) = (1.7,5)+(1.8)+(1.7 ) = 22,5 meter b. Urutan mesin kedua

= (N13.D13)+(N23.D23)+(N34.D34) = (1.7,5)+(1.8)+(1.7 ) = 22,5 meter c. Urutan mesin ketiga

= (N13.D13)+(N23.D23)+(N34.D34) = (1.7,5)+(1.8)+(1.7 ) = 22,5 meter d. Urutan mesin keempat

Tingkat Produktivitas

a. Urutan mesin pertama

= 104,07 liter/ menit

b. Urutan mesin kedua

= 123,58 liter/ menit

c. Urutan mesin ketiga

= 123,58 liter/ menit

d. Urutan mesin keempat

= 123,58 liter

4.4 PERBANDINGAN TOTAL MOVEMENT DANTINGKAT PRODUKTIVITAS Tabel XXIII

Perbandingan Jarak Tempuh Tata Letak Fasilitas Saat Ini dengan Tata Letak Fasilitas Alternatif Produksi Ammonium Hydroxide

No. Urutan Mesin

a. Urutan mesin pertama

x 100% = 8,16% b. Urutan mesin kedua

x 100% = 40,79% c. Urutan mesin ketiga

x 100% = 50,55% d. Urutan mesin keempat

Tingkat Produktivitas

Tabel XXIV

Perbandingan Tingkat Produktivitas Tata Letak Fasilitas Saat Ini dengan Tata Letak Fasilitas Alternatif Produksi Ammonium Hydroxide

No. Urutan Mesin

Tingkat Produktivitas

Selisih Tingkat Produktivitas Tata Letak Fasilitas

Saat Ini

Tata Letak Fasilitas Alternatif

1. Pertama 104,02 liter/ menit 104,07 liter/ menit 0,05 liter/ menit 2. Kedua 103,12 liter/ menit 123,58 liter/ menit 20,46 liter/ menit 3. Ketiga 102,98 liter/ menit 123,58 liter/ menit 20,60 liter/ menit 4. Keempat 103,16 liter/ menit 123,58 liter/ menit 20,42 liter/ menit

a. Urutan mesin pertama

x 100% = 0,00%

b. Urutan mesin kedua

x 100% = 19,84%

c. Urutan mesin ketiga

x 100% = 20,00%

d. Urutan mesin keempat