1

MAKALAH

PERENCANAAN OPTIMASI PABRIK (HMKB766)

OPTIMALISASI SISTEM PERAWATAN DAN PERBAIKAN TERENCANA

MESIN PRODUKSI BERDASARKAN ANALISIS KEANDALAN

PADA PLTD HATIWE KECIL KOTA AMBON

Oleh :

NAMA

: ICHSAN FAUZI

NIM

: H1F113075

UNIVERSITAS LAMBUNG MANGKURAT

FAKULTAS TEKNIK

PROGRAM STUDI S-1 TEKNIK MESIN

BANJARBARU

2

Makalah ini disusun berdasarkan penelitian

Optimalisasi Sistem Perawatan Dan Perbaikan Terencana Mesin Produksi

Berdasarkan Analisis Keandalan Pada Pltd Hatiwe Kecil Kota Ambon

Yang dilaksanakan oleh

Frederik Demmatacco, Sudjito Soeparman, Rudy Soenoko

Mahasiswa Jurusan Teknik Mesin Program Magister dan Doktor FTUB

3

STRUKTUR ORGANISASI

REKTOR UNIVERSITAS LAMBUNG MANGKURAT Prof. Dr. H. Sutarto Hadi, M.Si., M.Sc

Mahasiswa Ichsan Fauzi

WAKIL REKTOR UNIVERSITAS LAMBUNG MANGKURAT Dr. Ahmad Alim Bachri, SE., M.Si

DEKAN FAKULTAS TEKNIK

Dr. Ing. Yulian Firmana Arifin, ST., MT

WAKIL DEKAN III FAKULTAS TEKNIK

Nurhakim, ST., MT WAKIL DEKAN II FAKULTAS TEKNIK

Maya Amalia, ST., M.Eng WAKIL DEKAN I FAKULTAS TEKNIK

Dr. Chairul Irawan, ST., MT

DOSEN PENGAMPUH

Prof. Dr. Qomariyatus Sholihah Amd. Hyp, ST, M.Kes. KEPALA PRODI TEKNIK MESIN

4

KATA PENGANTAR

Puji syukur saya ucapkan kepada Tuhan Yang Maha Esa yang telah

melimpahkan rahmat-Nya, sehingga kami dapat menyelesaikan Makalah

optimasi pabrik ini yang berjudul “

Optimalisasi Sistem Perawatan Dan

Perbaikan Terencana Mesin Produksi Berdasarkan Analisis Keandalan

Pada Pltd Hatiwe Kecil Kota Ambon

”

dengan baik sesuai dengan waktu yang

telah ditetapkan.

Pada kesempatan ini kami mengucapkan terima kasih kepada Ibu

Prof. Dr. Qomariyatus Sholihah Amd. Hyp, ST, M.Kes. selaku dosen

pengampuh dan kepada semua pihak yang telah membantu dalam

pembuatan makalah ini.

Tidak lupa kami meminta maaf jika dalam pembuatan makalah ini

terdapat kesalahan yang menyinggung pihak-pihak tertentu. Kami sangat

mengharapkan kritik dan saran yang bersifat membangun demi

kesempurnaan laporan ini.

Semoga makalah ini dapat berguna bagi kami dan bagi pihak-pihak

yang memerlukan.

Banjarbaru, Januari 2017

5

BAB I PENDAHULUAN

1.1

Latar BelakangSaat ini energi listrik merupakan kebutuhan pokok bagi industri

manufaktur untuk menjalankan segala jenis kegiatan. Selain listrik yang bersumber

dari PLN, banyak perusahaan yang memilih menggunakan mesin mesin penghasil

listrik milik pribadi karena dapat menyesuaikan dengan kebutuhan secara praktis

dan mencegah terjadinya kerugian karena pemadaman listrik.

Diesel adalah mesin yang paling umum digunakan oleh perusahaan untuk

mendapatkan pasokan tenaga listrik, oleh sebab itu diperlukan mesin yang dapat

selalu bekerja optimal. Untuk itu diperlukan perawatan mesin secara kontinyu.

Kegiatan perawatan mempunyai peranan yang sangat penting dalam mendukung

beroperasinya suatu sistem secara lancar sesuai yang dikehendaki. Selain itu,

kegiatan perawatan juga dapat meminimalkan biaya atau kerugian-kerugian yang

dapat ditimbulkan dari kerusakan mesin. Tidak dapat dipungkiri diperlukan suatu

perencanaan kegiatan perawatan bagi masing-masing mesin untuk

memaksimalkan sumberdaya yang ada.

Dalam penelitian ini peneliti mencoba untuk mengusulkan sistem

perawatan mesin dengan menggunakan metode ReliabilityCentered Maintenance

(RCM). Metode ini diharapkan dapat menetapkan schedule maintenance dan

dapat mengetahui tindakan kegiatan perawatan (maintenance task) yang optimal

pada mesin Diesel.

1.2

Perumusan MasalahBerdasarkan latar belakang di atas maka perumusan masalah yang di dapat

adalah:

6

berdasarkan metode Reliability Centered Maintenance ?2. Apa jenis tindakan atau aktivitas perawatan (maintenance task) yang

dilakukan pada setiap komponen yang diteliti?

3. Apa saja komponen mesin yang sering mengalami kerusakan?

1.3

Tujuan PenelitianSesuai dengan rumusan masalah yang telah dijabarkan di atas, maka tujuan

dari penelitian ini adalah:

1. Mengetahui interval waktu perawatan komponen kritis

2. Merekomendasikan jenis tindakan atau aktivitas perawatan (maintenance

task) yang dilakukan pada komponen yang diteliti.

3. Identifikasi komponen kritis pada mesin bubut.

1.4

Ruang Lingkup PenelitianRuang lingkup yang dibahas dalam penelitian ini digunakan agar

penelitian dapat terarah dan fokus sehingga didapatkan hasil sesuai yang

diharapkan. Ruang lingkup penelitian ini adalah sebagai berikut:

1. Penelitian dilakukan di PLTD Hatiwe Kecil Kota Ambon

2. Objek Perawatan adalah 5 unit mesin Diesel Seri-XXXX

3. Data Historis yang diambil meliputi data tahun 2010-2012

4. Perencanaan interval waktu perawatan dan perbaikan komponen kritis.

1.5

ManfaatManfaat yang dapat diperoleh dari penelitian ini adalah:

1. Bagi universitas

Memperkaya wawasan pengetahuan sebagai bahan studi bagi

rekan-rekan mahasiswa dan juga sebagai pertimbangan bagi mahasiswa yang

ingin mengerjakan tugas akhir.

7

Menyajikan informasi lengkap mengenai kegiatan interval perawatanberdasarkan analisis keandalan serta dapat digunakan sebagai bahan

pertimbangan dalam merencanakan manajemen perawatan.

3. Bagi Peneliti

Mengaplikasi teori manajemen perawatan dan proses manufaktur yang

telah diperoleh selama perkuliahan serta menambah pengetahuan

8

BAB IITINJAUAN PUSTAKA

2.1 Perawatan (Maintenance)

Definisi perawatan (maintenance) menurut Ngadiono(2010) Pekerjaan

rutin berkelanjutan yang dilakukan untuk menjaga fasilitas dalam kondisi

sedemikian rupa sehingga dapat terus digunakan, dengan kapasitas asli

rancangan dan untuk efisiensi perusahaan sesuai tujuan yang dimaksudkan.

Tujuan utama dilakukannya perawatan menurut Ngadiono(2010) yaitu:

1. Menjamin ketersedian optimum peralatan yang tepat guna memenuhi rencana

kegiatan produksi dan proses produksi dapat memperoleh laba investasi yang

maksimal.

2. Memperpanjang umur produktif suatu mesin pada tempat kerja, bangunan

dan seluruh isinya.

3. Menjamin ketersediaan seluruh peralatan yang diperlukan dalam kondisi

darurat.

4. Menjamin keselamatan semua orang yang berada dan menggunakan sarana

tersebut.

Perawatan (Maintenance) memiliki dua jenis tindakan utama pada

perawatan, yaitu :

2.1.1 Preventive Maintenance (Perawatan Pencegahan)

Pelaksanaan pemeliharaan preventif sebenarnya sangat bervariasi.

Beberapa program dibatasi hanya pada pelumasan dan sedikit penyesuaian.

Program pemeliharaan preventif lebih komprehensif dan mencakup jadwal

perbaikan, pelumasan, penyesuaian, dan membangun kembali semua mesin

sesuai perencanaan. Prioritas utama untuk semua program pemeliharaan

9

program preventif mengasumsikan bahwa mesin dalam jangka waktu tertentuproduktifitasnya akan menurun sesuai klasifikasinya (Ngadiono, 2010).

2.2 Teori Keandalan

Reliability atau kehandalan dari suatu produk atau sistem menyampaikan

konsep dapat diandalkan atau sistem tersebut sukses beroperasi dengan tidak

adanya kegagalan. Lebih tepatnya, reliability didefinisikan sebagai suatu konsep

terkait sebagai berikut: Kehandalan produk atau sistem adalah probabilitas suatu

barang atau sistem mampu melakukan fungsi tertentu untuk periode waktu tertentu

jika beroperasi secara normal (Widyaningsih, 2011).

Kehandalan ini melibatkan banyak isu-isu lain, termasuk prediksi,

penilaian, optimasi, dan topic terkait. Ini didefinisikan sebagai berikut:

1. Reliability Prediction atau prediksi kehandalan pada dasarnya berhubungan

dengan penggunaan model, sejarah masa lalu tentang produk serupa, dan

sebagainya, dalam upaya untuk memprediksi kehandalan dan produk pada

tahap desain. Proses dapat diperbaharui pada tahap selanjutnya dalam upaya

untuk memprediksi kehandalan.

2. Reliability Assesment atau penilaian kehandalan berkaiatan dengan estimasi

kehandalan didasarkan pada data aktual, yang mungkin bisa berupa data

pengujian, data operasional, dan sebagainya. Sistem melibatkan pemodelan,

goodness-of-fit untuk distribusi probabilitas, dan analisis terkait

3. Reliability Optimization atau optimasi kehandalan mencakup banyak area dan

berkaitan dengan pencapaian trade-off yang cocok antara berbagai tujuan

yang saling bersaing seperti kinerja, biaya, dan seterusnya.

4. Reliability Test Design atau kehandalan uji desain berkaitan dengan metode

untuk memperoleh validitas, kehandalan, dan data yang akurat, dan

10

5. Reliability Data Analisys atau kehandalan analisis dapat berkaitan denganestimasi parameter, pemilihan distribusi, dan banyak aspek yang dibahas di

atas.

2.2.1 Mengukur Keandalan

Kehandalan merupakan probabilitas dari peralatan atau proses

yang berfungsi sesuai peruntukkannya tanpa mengalami kegagalan, ketika

dioperasikan pada kondisi yang semestinya untuk interval waktu tertentu

(Kumar, Klefjo, Kunar,1992). Biaya tinggi memotivasi para engineer untuk

mencari solusi terhadap masalah kehandalan untuk mengurangi biaya

pengeluaran, meningkatkan kehandalan, memuaskan pelanggan dengan

pengiriman tepat waktu dengan cara meningkatkan ketersediaan

peralatan, dan dengan mengurangi biaya dan masalah yang timbul dari

produk-produk yang gagal dengan mudah.

Mengukur kehandalan suatu sistem atau peralatan dengan cara

mengkuantitatifkan biaya tahunan dari peralatan atau sistem yang tidak

handal tersebut dengan fasilitas yang tersedia akan menempatkan

kehandalan tersebut dalam konteks bisnis. Sistem atau peralatan dengan

kehandalan yang tinggi akan mengurangi biaya kegagalan peralatan.

Kegagalan adalah hilangnya suatu fungsi jika fungsi tersebut diperlukan,

terutama untuk mencapai tujuan keuntungan perusahaan. Kehandalan

adalah suatu ukuran dari probabilitas mampu beroperasi yang bebas dari

kegagalan, yang sering dinyatakan sebagai:

𝑅(𝑡) = 𝑒(−𝑀𝑇𝐵𝐹𝑡 )= 𝑒(−𝜆𝑡) (2.1)

Reliability Sistem dengan banyak komponen didefinisikan sebagai

berikut:

11

Sementara perhitungan umum kehandalan didasarkan padapertimbangan terhadap modus dari kegagalan awal, yang dapat disebut

sebagai angka kegagalan dini (menurunnnya tingkat kegagalan yang akan

datang seiring dengan berjalannya waktu) atau memakai modus usang (yaitu

meningkatnya kegagalan seiring dengan waktu). Parameter utama yang

menggambarkan kehandalan adalah:

1. Mean Time To / Between Failure (MTBF) yakni rata-rata jarak waktu antar

setiap kegagalan.

2. Mean Time To Repair (MTTR) yakni rara-rata jarak waktu yang digunakan

untuk melakukan perbaikan.

3. Mean Life To Component yakni angka rata-rata usia komponen

4. Failure Rate yakni angka rata-rata kegagalan peralatan pada satu satuan

waktu

5. Maximum Number Of Failure yakni angka maksimum kegagalan peralatan

pada jarak waktu tertentu.

2.2.2 Keandalan dengan Preventive Maintenance

Peningkatan kehandalan dapat ditempuh dengan preventive maintenance.

Dengan preventive maintenance maka pengaruh wear out mesin atau komponen

dapat dikurangi dan menunjukkan hasil yang cukup signifikan tehadap umur

sistem. Menurut Lewis (1987,p251), Kehandalan pada saat t dinyatakan sebagai

berikut:

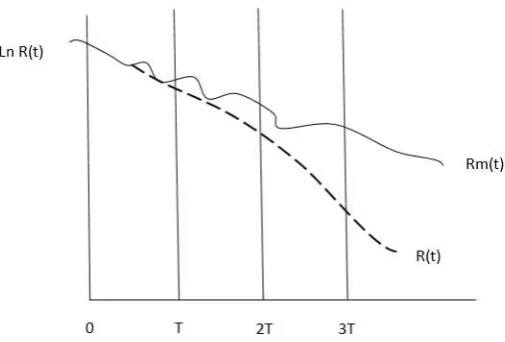

Rm(t) = R(t) untuk 0 ≤ t < T (2.3)

Rm(t) = R(T). R(t − T) untuk T ≤ t < 2T (2.4)

Keterangan:

t = waktu

12

R(t) = kehandalan (reliability) dari system tanpa preventivemaintenance

R(T) = peluang dari kehandalan hingga preventive maintenance

Pertama kali

R(t-T) = peluang dari kehandalan antara waktu t-T setelah sistem

dikembalikan dari kondisi awal pada saat T.

Rm(t) = kehandalan (reliability) dari system dengan preventive

maintenance Secara umum persamaannya adalah:

Rm(t) = R(T)n. R(t − nT) untuk nT ≤ t ≤ (n + 1)T (2.5)

dimana n = 1,2,3,….dst

Keterangan:

n = jumlah perawatan

Rm(t) = kehandalan (reliability) system dengan preventive

maintenance

R(T)n = probabilitas kehandalan hingga n selang waktu

R(t-nT) = pobabilitas kehandalan untuk waktu t-nT dari tindakan

preventive maintenance yang terakhir.

Gambar 2.12 Pengaruh Preventive Maintenance terhadap Reliability

13

Untuk laju kerusakan yang konstan :R(t) = e−λt, maka:

𝑅𝑚(𝑡) = (e−λt)𝑛e−λt(t−nT)

𝑅𝑚(𝑡) = e−λt. e−λt. e−λt

𝑅𝑚(𝑡) = e−λt

𝑅𝑚(𝑡) = 𝑅(𝑡)

Berdasarkan rumus di atas, ini membuktikan bahwa distribusi eksponential

yang memiliki laju kerusakan konstan, bila dilakukan preventive maintenance tidak

akan menghasilkan dampak apapun. Dengan demikian, tidak ada peningkatan

reliability seperti yang diharapkan, karena Rm(t)=R(t)

Namun apabila nilai laju kerusakan tidak konstan memungkinkan

preventive maintenance tidak meningkatkan kehandalan peralatan. Pada saat itu

solusi yang digunakan lebih abik adalah penggantian mesin (E.E. Lewis,1987)

2.3 Reliability Centered Maintenance (RCM)

RCM mempunyai beberapa definisi adalah sebagai berikut :

Reliability Centered Maintenance adalah suatu proses yang digunakan

untuk menentukan apa yang harus dikerjakan untuk menjamin setiap aset fisik

tetap bekerja sesuai yang diinginkan atau suatu proses untuk menetukan

perawatan yang efektif.

Reliability Centered Maintenance adalah suatu pendekatan pemeliharaan

yang mengkombinasikan praktek dan strategi dari preventive maintenance (pm)

dan corectivemaintenance (cm) untuk memaksimalkan umur (life time) dan fungsi

14

2.3.1 Prinsip-Prinsip RCMa. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu

sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem / alat

tersebut sesuai dengan harapan.

b. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal,

yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu

komponen mengalami kegagalan.

c. RCM berbasiskan pada kehandalan yaitu kemampuan suatu

sistem/equipment untuk terus beroperasi sesuai dengan fungsi yang

diinginkan

d. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai

dengan kemampuan yang didesain untuk sistem tersebut.

e. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah

ekonomi.

f. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak

memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai

ukurannya adalah berjalannya fungsi sesuai performance standard yang

ditetapkan.

g. RCM harus memberikan hasil-hasil yang nyata / jelas, Tugas yang

dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau

paling tidak menurunkan tingkat kerusakan akaibat kegagalan (Aziz,

2010).

2.3.2 Komponen RCM

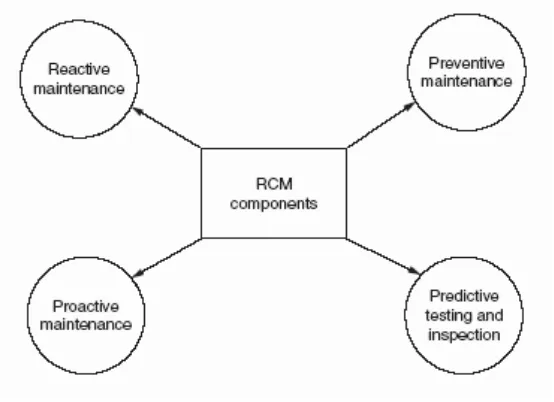

RCM memiliki empat (4) komponen utama, yaitu reactive maintenance,

preventive maintenance, predictive testing and inspection, dan proactive

15

Gambar 2.13 Komponen RCMSumber: Engineering Maintenance-A Modern Approach, Dhillon, 2002

a. Reactive Maintenance

Ini adalah jenis maintenance yang berprinsip operasikan sampai

rusak, atau perbaiki ketika rusak. Maintenance jenis ini hanya dilakukan

ketika proses deteriorasi sudah menghasilkan kerusakan.

b. Preventive Maintenance

Maintenance jenis ini sering disebut time based maintenance,

sudah dapat mengurangi frekuensi kegagalan ketika maintenance jenis

ini diterapkan, jika dibandingkan dengan reactive maintenance.

Maintenance jenis ini dilakukan tanpa mempertimbangkan kondisi

komponen. Kegiatannya antara lain terdiri dari periksaan, penggantian

komponen, kalibrasi, pelumasan, dan pembersihan. Maintenance jenis ini

sangat tidak efektif dan tidak efisien dari segi cost ketika diterapkan

sebagai satu-satunya metode maintenance dalam sebuah plant.

c. Predictive Testing dan Inspection (PTI)

Walaupun banyak metode yang dapat digunakan untuk

menentukan jadwal PM, namun tidak ada yang valid sebelum didapatkan

16

ini tidak ada, namun harus segera didapatkan untuk komponen baru.Pengalaman menunjukkan bahwa PTI sangat berguna untuk menentukan

kondisi suatu komponen terhadap

d. Proactive Maintenance (Pemeliharaan Proaktif)

Jenis pemeliharaan ini membantu meningkatkan pemeliharaan

dalam hal desain, pekerja, instalasi, penjadwalan, dan prosedur

pemeliharaan. Karakteristik dari pemeliharaan proaktif adalah dengan

menggunakan proses improvement yang berkelanjutan dengan

memberikan feedback dan komunikasi untuk memastikan perubahan

desain atau prosedur memberikan efek positif. Pemeliharaan prediktif

menggunakan analisis akar masalah kegagalan dan danalisis prediktif

untuk meningkatkan efektivitas pemeliharaan serta mengadakan evaluasi

secara periodic terhadap terhadap interval pemeliharaan dan

pelaksanaannya, serta mengintegrasikan fungsi dan dukungan

pemeliharaan ke dalam program perencanaan pemeliharaan umurnya.

2.3.3 Metodologi RCM

Gambar 2.2. RRCM Framework

Sumber: A framework for reliability and risk centered maintenance, J.T.Selvik dan

17

Kotak 1 sampai dengan 4 memenuhi fase pertama (a) dan kedua (b) dalammetodologi RCM dengan mengaplikasikan PM task assessment dan PM interval

assesment. Langkah selanjutnya mencakup fase terakhir (c) dengan

mengevaluasi ketidakpastian yang terjadi dan dikomunikasikan ke pihak

manajemen untuk ditindak lanjuti untuk membuat program PM (Widyaningsih,

18

BAB IIIMETODE PENELITIAN

3.1 Objek Dan Lokasi Penelitian

Objek penelitian ini adalah Mesin Bubut PLTD Hatiwe Kecil Kota Ambon.

Penelitian dilaksanakan pada tanggal 1 September sampai 1 November 2016 di

perusahaan yang bergerak di bidang Perbaikan komponen alat berat.

3.2 Alat dan Bahan Penelitian

Adapun alat dan bahan penelitian ini adalah sebagai berikut:

1. Laptop dengan software terkait RCM

2. Alat Dokumentasi

3. 5 Unit Mesin Diesel seri XXXXX

4. Data kerusakan Mesin Diesel seri XXXXX dan Mesin Diesel seri XXXXX

kurun waktu tahun 2010-2012

3.3 Teknik Pengumpulan Data

Dalam melakukan pengumpulan data, peneliti mendapatkan data

bersumber secara langsung (primer) dari perusahaan dan dari yang telah tersedia

untuk diproses selanjutnya (sekunder). Data-data yang dikumpulkan antara lain

sebagai berikut:

a. Data frekuensi kerusakan dan lama perbaikan

b. Data kerusakan komponen

c. Data Penggantian komponen

Data-data tersebut dikumpulkan melalui pengamatan peneliti secara

langsung dan melalui wawancara dengan pihak-pihak yang terkait dengan

19

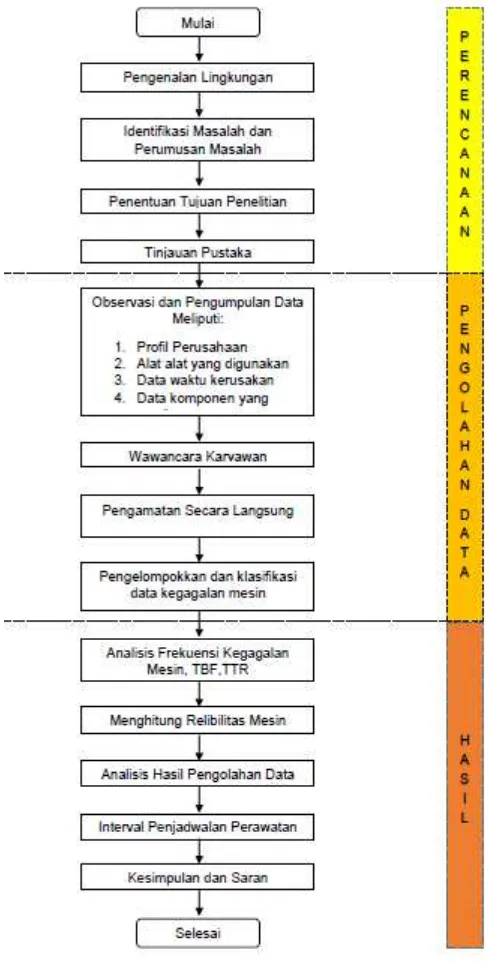

3.4 Diagram Alir PenelitianAdapun diagram alir penelitian ini seperti terlihat pada Gambar 3.1. di bawah ini

Gambar 3.1 Diagram Alir

3.5 Tahapan Penelitian

Adapun tahapan penelitian yang dilakukan untuk mendapatkan data-data

20

a. Mengenal lingkungan perusahaan: Pengenalan lingkungan perusahaanyang dimaksud adalah mengenali sistem-sistem yang ada di perusahaan

seperti sistem cara kerja produksi perusahaan maupun pengoperasian

Mesin Diesel

b. Identifikasi masalah dan perumusan masalah: Peneliti mencari apa saja

permasalahan yang terjadi pada perusahaan sehingga dapat menjadikan

bahan penelitian.

c. Penentuan tujuan penelitian: Mencari arah tujuan penelitian sehingga

dapat bermanfaat bagi peneliti, universitas maupun perusahaan tersebut.

d. Tinjauan pustaka: Peneliti mencari bahan penunjang seperti refensi buku

dan jurnal yang berhubungan dengan sistem cara kerja produksi

perusahaan maupun perawatan dan perbaikan mesin bubut.

e. Observasi dan pengumpulan data: Peneliti mengumpulkan berbagai

data-data yang dapat menunjang penelitian yakni meliputi, profil perusahaan,

model produk yang dihasilkan, data jumlah cacat dan jenis cacat.

f. Wawancara karyawan: Wawancara dilakukan agar informasi yang

didapatkan akurat dengan mencari tahu fakta-fakta yang ada.

g. Pengamatan secara langsung: Pengamatan dilakukan agar penelti dapat

mengetahui secara langsung kinerja mesin bubut dan pengoperasiannya

sehari hari.

h. Pengelompokkan dan Pengklasifikasian data data yang diperoleh untuk

digunakan pada tahap pengolahan data

i. Analisis data yaitu analisis data kegagalan mesin, lama waktu sebelum

kegagalan mesin atau Time Before Failure (TBF), dan lama waktu

perbaikan atau Time to Repair (TTF).

j. Menghitung Relibilitas komponen komponen mesin

21

l. Penentuan penjadwalan perawatan dan penugasan perawatankomponen

m. Kesimpulan dan saran: Kesimpulan dapat memberikan penjelasan

singkat tentang penelitian ini dan saran yang dapat membangun sehingga

terwujudnya penelitian ini.

3.6

Pelaksanaan Penelitian

Pelaksanaan penelitian ini dilakukan pada bulan Oktober sampai

Desember 2012 untuk mendapatkan data-data yang diperlukan dalam

22

BAB IVHASIL DAN PEMBAHASAN

4.1. Hasil Pengumpulan Data

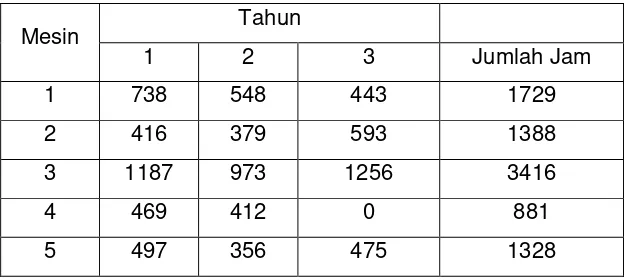

PLTD Hatiwe kecil Ambon mempunyai lima mesin dengan daya yang

berbeda dan spesifikasi yang berbeda. Untuk data rekapkerusakan dalam satuan

jam yang terjadi dapat dilihat padaTabel 4.

1

Tabel 4.1 Data Jumlah jam Kerusakan Mesin pada PLTD Hatiwe Kecil Kota

Ambon

Mesin Tahun

1 2 3 Jumlah Jam

1 738 548 443 1729

2 416 379 593 1388

3 1187 973 1256 3416

4 469 412 0 881

5 497 356 475 1328

Berdasarkan data pada Tabel 4.1 yang menjadi mesin kritis adalah mesin

3 dengan jumlah jam gangguan terbesar yaitu: 3416 atau 39.07% dari jumlah total

gangguan yang ada di PLTD X. pada mesin 3 dilakukan pemeringkatan terhadap

komponen yang dapat kita ketahui pada Gambar 4.1.

Gambar 4.1. Grafik Data Breakdown Komponen Mesin 3 PLTD X Tahun

23

Berdasarkan gambar 4.1 Dapat kita ketahui bahwa komponen dari Mesin yangbersifat kritis adalah:

1. Cylinder Head

2. Inlet Valve

3. Gasket

4. Exhaust Valve Housing

5. Exhaust Valve

4.1.1. Analisa Kualitatif

Data Fungsi Komponen Mesin:

1. Cylinder Head

Cylinder Head berfungsi untuk menutup blok motor bagian atas

dimana antara kepala silinder dan blok motor dapat dipisahkan dan

menahan tekanan kompresi waktu pembakaran

2. Inlet Valve

Inlet Valve berfungsi untuk katup masuk sebagai pintu pemasukan

udara ke ruang bakar dan menahan tekanan kompresi dan pembakaran

3. Gasket

Gasket berfungsi untuk merapatkan permukaan / menutup pori-pori

24

4. Exhaust Valve HousingExhaust Valve Housing berfungsi sebagai rumah atau dudukan

komponen-komponen katup buang

5. Exhaust Valve

Exhaust Valve berfungsi sebagai pintu keluarnya gas sisa

pembakaran dari ruang bakar dan menahan tekanan kompresi

pembakaran.

Dari pengamatan peneliti menemukan penyebab dan efek kegagalan fungsi

antara lain:

1. Cylinder Head

Cylinder Head Crack disebabkan karena terjadi panas yang cukup

tinggi sehingga Kompresi bocor dan daya yang dihasilkan menurun dan

air bercampur pelumas sehingga dapat merusak fungsi pelumas.

2. Inlet Valve

Inlet valve berlubang karena terkikis udara kompresi dan tekanan

pembakaran sehingga pada saat mesin beroperasi terjadi kebocoran

kompresi dan pembakaran sehingga inlet manifold cylinder panas.

3. Gasket

Gasket rusak sehingga terjadi Kebocoran kompresi dan

bercampurnya oli dengan air pendingin sehingga merusak pelumas.

4. Exhaust Valve Housing

Exhaust Valve Housing rusak dan crack sehingga Terjadi pergeseran

kedudukan komponen-komponen valve, sehingga valve tidak menutup

dengan sempurna dan kompresi menjadi bocor.

5. Exhaust Valve

Exhaust Valve berlubang terkikis udara kompresi dan rusak

sehingga pada saat mesin beroperasi terjadi kebocoran kompresi.

Exhaust manifold cylinder panas yang berlebihan

FMEA (Failure Mode and Effect Analysis)

Pada tahap ini Peneliti menganalisis komponen yang bersifat kritis dan

sering rusak sehingga jika terjadi kerusakan pada komponen tersebut maka

25

demikian, Peneliti akan dapat memberikan perlakuan lebih terhadap komponentersebut dengan tindakan pemeliharaan yang tepat.

Berdasarkan analisis melalui FMEA maka didapat nilai Risk Priority

Number (RPN) masing-masing komponen yaitu

Tabel 4.2 Nilai RPN Komponen Kritis

No. Nama Komponen RPN

1. Cylinder Head 400

2. Inlet Valve 400

3. Gasket 300

4. Exhaust Valve Housing 250

5. Exhaust Valve 250

Berdasarkan analisis tersebut maka dapat disimpulkan bahwa komponen

Cylinder Head, Inlet Valve, Gasket, Exhaust Valve Huousing, Exhaust Valve

merupakan komponen yang harus mendapat perhatian khusus.

4.1.2. Analisa Kuantitatif

Penentuan distribusi waktu antar kerusakan dan waktu perbaikan

dilakukan dengan bantuan Software Easyfit 5.5.Profesional

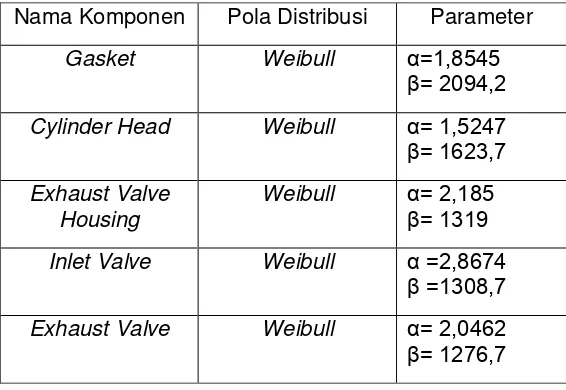

Tabel 4.3 Hasil Pengujian Distribusi Waktu Antar Kerusakan

Nama Komponen Pola Distribusi Parameter

Gasket Weibull α=1,8545

β= 2094,2

Cylinder Head Weibull α= 1,5247

β= 1623,7 Exhaust Valve

Housing

Weibull α= 2,185

β= 1319

Inlet Valve Weibull α =2,8674

β =1308,7

Exhaust Valve Weibull α= 2,0462

26

Tabel 4.4 Hasil Pengujian Distribusi Waktu Antar PerbaikanNamaKomponen Pola Distribusi Parameter

Gasket Weibull α= 7,0639

β= 7,3986

Cylinder Head Weibull α= 52522

β= 6,5253 Exhaust Valve

Housing

Weibull α= 6,2338

β= 6,8334

Inlet Valve Weibull α= 6,2663

β= 7,2419

Exhaus Valve Weibull α= 5,1329

β= 6,9879

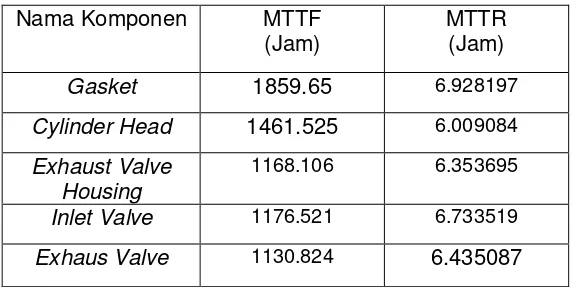

Setelah diketahui distribusi data makadilakukan perhitungan terhadap

MTTF dan MTTR sesuai dengan jenis distribusi masing-masing komponen Hasil

perhitungannya dapat kita lihat pada Tabel 4.5

Tabel 4.5 Hasil Perhitungan MTTF dan MTTR

Nama Komponen MTTF (Jam)

MTTR (Jam)

Gasket 1859.65 6.928197

Cylinder Head 1461.525 6.009084

Exhaust Valve Housing

1168.106 6.353695

Inlet Valve 1176.521 6.733519

27

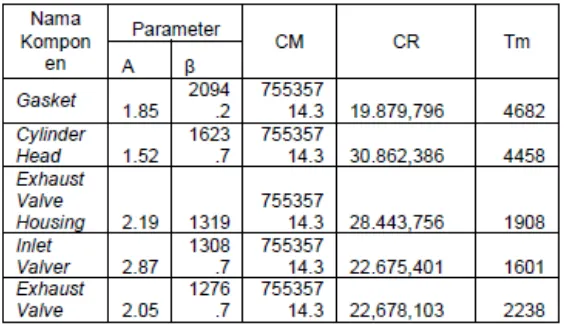

Tabel 4.6 Hasil Perhitungan Interval Perawatan4.2. Pembahasan

Berdasarkan analisis RCM Worksheet hasil pemilihan tindakan untuk

komponen komponen yang mengalami kegagalan pada komponen mesin

dapat diperoleh beberapa tindakan perawatan, Schedulled Restoration Task

dengan melakukan perawatan yang sesuai dengan interval waktu perawatan

yaitu Gasket setiap 4682 jam, Cylinder Head setiap 4458 jam, Exhaust Valve

Housing setiap 1908 jam, Inlet Valve setiap 1601 Jam, dan Exhaust Valve

28

BAB VKESIMPULAN DAN SARAN

5.1. Kesimpulan

Kesimpulan yang didapatkan dari penelitian Optimalisasi Sistem

Perawatan Dan Perbaikan Terencana Mesin Produksi Berdasarkan Analisis

Keandalan Pada Pltd Hatiwe Kecil Kota Ambon adalah:

1. Berdasarkan perhitungan didapatkan komponen yang bersifat kritis adalah

Cylinder Head, Inlet valve, Gasket, Exhaust Valve Housing, dan Exhaust

Valve.

2. Interval waktu perawatan komponen ditentukan berdasarkan metode RCM

adalah Gasket setiap 4682 jam, Cylinder Head setiap 4458 jam, Exhaust

Valve Housing setiap 1908 jam, Inlet Valve setiap 1601 Jam, dan Exhaust

Valve setiap 2238 jam.

5.2. Saran

Saran-saran yang ingin disampaikan setelah pelaksanaan pengujian dari

Optimalisasi Sistem Perawatan Dan Perbaikan Terencana Mesin Produksi

Berdasarkan Analisis Keandalan Pada Pltd Hatiwe Kecil Kota Ambon adalah

sebagai berikut:

1. Dalam melakukan perawatan yang sifatnya preventive seperti di atas penting

untuk menjaga interval waktu perawatan dan pengecekan terlebih dahulu

setelah melakukan perawatan.

2. Perlu dilakukan predictive maintenance secara rutin untuk mencegah

29

DAFTAR PUSTAKAAfefy, I. H. 2010. Reliability-Centered Maintenance Methodology and application:

A Case Study, Al Fayyum.

Anthara, I.M. A. 2011. “Komponen Kritis”. http://jurnal.unikom.ac.id/_s/data/jurnal/

v07-n02/volume-72-artikel-3.pdf/index2.html

diakses pada pukul 9.42 tgl 11 agustus 2016.

Asisco, H, dkk. 2012. usulan perencanaan perawatan mesin dengan metode

RCM di PT. Perkebunan Nusantara VII (persero) unit usaha Sungai

Niru kab. Muara Enim, Yogyakarta..

Demmatacco, F, dkk. 2013. Optimalisasi Sistem Perawatan Dan Perbaikan

Terencana Mesin Produksi Berdasarkan Analisis Keandalan Pada

Pltd Hatiwe Kecil Kota Ambon, Malang.

F.S. Nowlan, et al. 1978. Reliability-Centered Maintenance, California.

Iriani, Y. dan Rahmadi, E.S. 2011. Usulan Waktu Perawatan Berdasarkan

Keandalan Suku Cadang Kritis Bus di Perum Damri Bandung,

Surabaya.

Ngadiyono, Y. 2010. Pemeliharaan Mekanik Industri, Yogyakarta.

Priyanta, D. 2000. Keandalan dan Perawatan, Surabaya.

Syahputra, F. 2016. “Nilai Toleransi Komponen Kritis”. https://www.academia.edu

/11431455/Toleransi_dan_Suaian.

diakses pada pukul 9.45 tgl 11 agustus 2016

Widyaningsih, S. A. 2011. Perancangan Penjadwalan Pemeliharaan Pada Mesin

Produksi Bahan Bangunan Untuk Meningkatkan Kehandalan Mesin