I. PENDAHULUAN

1.1 Latar Belakang Masalah

Pada saat sekarang ini, perkambangan ilmu pengetahuan dan teknologi sudah sangat pesat. Sehingga membutuhkan tenaga ahli untuk dapat menggunakan alat-alat teknologi tersebut.

Pelatihan permesinan khususnya dalam pengelasan,pembubutan dan kerja bangku merupakan langkah awal untuk membuat siswa agar dapat mengopersikan alat industri. Karena tanpa ada campur tangan menusia maka alat-alat tersebut tidak dapat beroperasi atau bekerja dengan baik.

Jadi pelatihan ini sebagai langkah awal untuk membawa kita pada dunia ilmu pengetahuan dan teknologi dimana kita dapat melakukan berbagai pekerjaan baik itu dalam dunia Industri maupun dalam lingkungan masyarakat.

1.2 Rumusan Masalah

Dengan diadakannya pelatihan proses manufaktur diharapkan siswa bisa mengenal dan mengetahui proses pembuatan dan langkah kerja dalam melakukan pembuatan suatu produk manufaktur tersebut. Sekaligus mengenal dan mengoperasikan mesin las, mesin bubut, miling, bor, dan juga mengetahui kerja bangku.

1.3 TUJUAN

Adapun di adakannya pelatihan proses manufaktur yaitu untuk: 1. Siswa dapat mengetahui apa yang namannya kerja bangku. 2. Siswa dapat mengetahui komponen – komponen mesin perkakas 3. Siswa dapat mengerti dan bisa membaca gambar kerja.

4. Siswa dapat melaksanankan kerja dengan efisien (apa yang di kerjakan terlebih dahulu) 5. Siswa dapat mengoperasikan mesin bubut dan Frais dengan benar.

1.4. MANFAAT

Manfaat di adakanya pelatihan adalah :

1. Siswa dapat mengerti dan memahami mesin perkakas (mesin bubut, frais, gerinda dll) 2. Siswa memberikan ide – ide yang berguna sewaktu diadakanya pelatihan proses manufaktur

3. Siswa bisa dan siap menggunakan mesin –mesin produksi (khususnya mesin bubut dan dan frais).

2. LANDASAN TEORI

Dalam pelatihan proses maufaktur untuk membuat suatu benda kerja maka kita akan menggunakan alat-alat yang bertujuan untuk membantu dalam pelaksanaan pelatihan tersebut yang mana dalam pembuatan benda kerja tidak semuanya menggunakan mesin tetapi juga memnggunakan alat secara manual ( kikir, ragum, gergaji dll )

2.1 KERJA BANGKU

Teknik Kerja Bangku adalah teknik dasar yang harus dikuasai oleh seseorang dalam mengerjakan benda kerja. Pekerjaan kerja bangku penekanan pada pembuatan benda kerja dengan alat tangan, dan dilakukan di bangku kerja. Praktik kerja bangku melatih siswa agar mampu menggunakan alat kerja yang baik dan benar, serta mampu menghasilkan benda kerja yang memiliki standar tertentu sesuai dengan lembar kerja yang ditentukan. Hal ini dapat tercapai jika siswa melakukan pekerjaan dengan baik sesuai dengan peraturan.

Pekerjaan kerja bangku meliputi menggambar, mengikir, mengebor, mengetap.

2.1.1.KIKIR

Kegunaan kikir pada pekerjaan penyayatan untuk meratakan dan menghaluskan suatu bidang, membuat rata dan menyiku antara bidang satu dengan bidang lainnya. membuat rata dan sejajar, membuat bidang-bidang berbentuk dan sebagainya. Adapun bentuk kikir itu dibuat bermacam-macam sesuai dengan fungsi dan kebutuhannya. Berikut ini bentuk kikir dan fungsinya:

1. Kikir gepeng (plat): tebal kikir seluruhnya sama, lebar kikir kearah ujungnya menirus kikir. Fungsinya untuk meratakan dan membuat bidang sejajar dan tegak lurus.

2.Kikir blok lebar: kikir seluruhnya sama, lebar kikir bagian ujungnya berkurang. Fungsinya membuat rata, sejajar dan menyiku antara bidang satu dengan bidang lainnya.

3. Kikir segi empat (square)

fungsinya membuat rata dan menyiku antara bidang satu dengan bidang lainnya.

4. Kikir segitiga (Treangle): bentuknya segi tiga, segitiga kikir pada bagian ujungnya mengecil. Fungsinya untuk meratakan dan menghaluskan bidang berbentuk sudut 600 atau lebih besar. 5. Kikir pisau (knife): bentuknya mirip pisau, fungsinya untuk meratakan dan menghaluskan bidang berbentuk sudut 600 atau lebih kecil.

6. Kikir setengah bulat (half round): fungsinya untuk menghaluskan, meratakan dan membuat bidang cekung.

7. Kikir silang (crossing): fungsinya untuk menghaluskan bidang cekung, dan membuat bidang cekung.

8. Kikir bulat (round): bentuk bulatnya pada ujungnya makin mengecil. Fungsinya untuk menghaluskan dan menambah diameter bidang bulat. 2.1.2. Menurut kasarnya gigi, kikir dibagi atas:

1. Gigi kasar (bastard) dipakai untuk pengerjaan awal.

2.Gigi sedang (second cuts) dipakai untuk finishing atau menghaluskan bidang benda kerja. 3. Gigi halus (smooth cuts) dipakai untuk finishing atau menghaluskan bidang benda kerja.

2.1.3. RAGUM

Ragum adalah suatu alat penjepit untuk menjepit benda kerja yang akan dikikir, dipahat, digergaji, ditap, di-snei, dan lain lain. Dengan memutar tangkai (handle) ragum, Maka mulut ragum akan menjepit atau membuka/melepas benda kerja yang sedang dikerjakan. Bibir mulut ragum harus dijaga jangan sampai rusak akibat terpahat,terkikir dan lain sebagainya. Memilih tinggi ragum yang sesuai.

Cara memilih ragum yang sesuai dengan tinggi badan anda. : 1. Berdiri tegak di ragum

2. Tempelkan kepalan tangan pada dagu

3. Sikut harus berada diatas mulut ragum dan apabila lengan kita diayunkan, sikut jangan sampai menyentuh bibir mulut ragum.

2.1.4. Menjepit benda kerja pada ragum

Bila kita menjepit bernda kerja pada ragum, benda kerja yang keluar dari mulut ragum janganlah terlalu tinggi, terutama apabila bahan benda kerja itu terbuat dari logam tipis. Bila memungkinkan perbandingan bahan yang keluar dari mulut ragum harus lebih kecil daripada bagian yang terjepit. Gunakan pelat pelapis untuk menjepit benda kerja, hal ini dilakukan untuk mencegah terjadinya kerusakan akibat dari jepitan gigi ragum. Pelat pelapis bisa dibuat dari bahan plat tipis yang rata, plat siku dll.

2.1.5. Posisi badan dan kaki

2.2. TAP DAN SNEI

Tap adalah untuk membuat ulir dalam (mur), sedangkan Snei adalah untuk membuat ulir luar (baut). Pada bagian pertama dari tulisan ini kita akan membahas cara membuat ulir dalam dengan menggunakan Tap.

Tap ( Membuat ulir dalam )

Alat yang dipakai untuk membuat ulir dalam dengan tangan dinamakan “TAP” dalam hal ini disebut saja

“tap tangan” untuk membedakan penggunaannya dengan yang dipakai mesin. Bahannya terbuat dari baja

karbon atau baja suat cepat (HSS) yang dikeraskan. Tiap satu set, tap terdiri dari 3 buah yaitu ;

tap no.1 (Intermediate tap) mata potongnya tirus digunakan untuk pengetapan langkah awal, kemudian dilanjutkan dengan tap no. 2 (Tapper tap) untuk pembentukan ulir, sedangkan tap no. 3 (Botoming tap) dipergunakan untuk penyelesaian.

Tap memiliki beberapa macam ukuran dan tipe sesuai dengan jenis ulir yang dihasilkan apakah itu Ulir Metrik ataupun Ulir Withworth. Berikut arti huruf dan angka yang tertera pada Tap ( hal ini juga berlaku pada Sney).

Gambar 1. Jenis-jenis Tap

Alat Bantu yang dipakai untuk menggunakan tap, supaya dalam pemakainannya lebih mudah. Dibutuhkan kunci pemegang tap atau tangkai tap. Pemegang tap bentuknya ada 3 macam ( Gambar 2 ), yaitu:

Sebelum melakukan pengetapan, benda kerja harus dibor terlebih dahulu dengan ukuran diameter bor tertentu.

Setelah dibor, kemudian kedua bibir lubang dicamfer dengan bor persing dimana kedalamannya mengikuti standar cemper mur. Bentuk standar mur dan baut untuk bermacam-macan jenis sudah ditentukan secara internasional dan ini dapat ditemukan dalam buku gambar teknik mesin atau tabel-tabel mur/baut.

Contoh Urutan pengetapan dengan membuat ulir ukuran M10X1,5 1. Buatlah lubang pada benda kerja dengan diameter 8,5 mm

2. Pilih dan ambil mata tap M10 X 1,5 serta pasangkan pada tangkainya

3. Mulailah melakukan pengetapan dengan urutan pertama. yaitu tap no.1 (Intermediate tap) kemudian dilanjutkan dengan tap no. 2 (Tapper tap) untuk pembentukan ulir, dan terakhir tap no. 3 (Botoming tap) dipergunakan untuk penyelesaian.

Sebelum mengetap berikan sedikit pelumas pada tap, kemudian pastikan bahwa tap benar-benar tegak lurus terhadap benda kerja. Putar tap secara perlahan searah jarum jam. Pemutaran tap hendaknya dilakukan ±270o maju searah jarum jam, kemudian diputar mundur ±90o berlawanan arah jarum jam dengan tujuan untuk memotong tatal, selanjutnya kembalikan pada posisi awal dan putar lagi ±270o maju searah jarum jam dan mundur lagi 90o berlawanan arah jarum jam, demikian seterusnya sampai selesai. 2.3. MESIN BUBUT

Mesin Bubut adalah suatu Mesin perkakas yang digunakan untuk memotong benda yang diputar.

sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakan translasi dari pahat disebut gerak umpan.

Dengan mengatur perbandingan kecepatan rotasi benda kerja dan kecepatan translasi pahat maka akan diperoleh berbagai macam ulir dengan ukuran kisar yang berbeda. Hal ini dapat dilakukan dengan jalan menukar roda gigi translasi yang menghubungkan poros spindel dengan poros ulir. Roda gigi penukar disediakan secara khusus untuk memenuhi keperluan pembuatan ulir. Jumlah gigi pada masing-masing roda gigi penukar bervariasi besarnya mulai dari jumlah 15 sampai dengan jumlah gigi maksimum 127. Roda gigi penukar dengan jumlah 127 mempunyai kekhususan karena digunakan untuk konversi dari ulir metrik ke ulir inci.

gambar 3. Mesin bubut tahun 1911 menunjukkan bagian-bagiannya.

2.3.1. Prinsip kerja mesin bubut

Mesin bubut yang menggunakan sabuk di Hagley Museum, Poros spindel akan memutar benda kerja melalui piringan pembawa sehingga memutar roda gigi pada poros spindel. Melalui roda gigi penghubung, putaran akan disampaikan ke roda gigi poros ulir. Oleh klem berulir, putaran poros ulir tersebut diubah menjadi gerak translasi pada eretan yang membawa pahat. Akibatnya pada benda kerja akan terjadi sayatan yang berbentuk ulir.

2.3.2. Bagian-bagian mesin bubut

Mesin bubut terdiri dari meja dan kepala tetap. Di dalam kepala tetap terdapat roda-roda gigi transmisi penukar putaran yang akan memutar poros spindel. Poros spindel akan memutar benda kerja melalui cekal. Eretan utama akan bergerak sepanjang meja sambil membawa eretan lintang dan eretan atas dan dudukan pahat. Sumber utama dari semua gerakkan tersebut berasal dari motor listrik untuk memutar pulley melalui sabuk.

2.3.3. Jenis-jenis Mesin Bubut 1. Mesin Bubut Universal 2. Mesin Bubut Khusus 3. Mesin Bubut Konvensional

4. Mesin Bubut dengan Komputer (CNC)

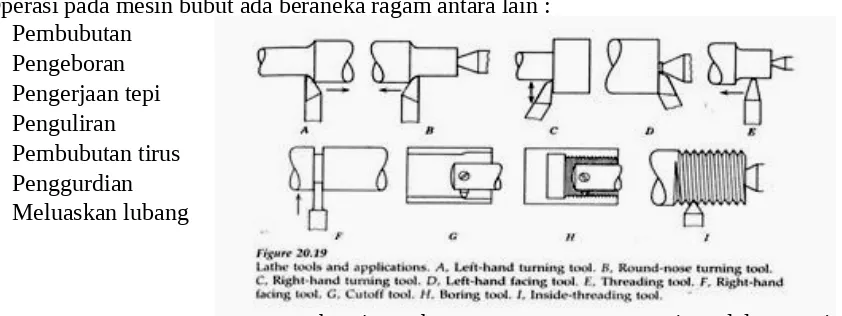

2.3.4. Jenis pengerjaan pada mesin bubut antara lain:

1. Membubut lurus

Pada pembuatan memanjang gerak jalan pahat sejajar dengan poros benda kerja, sedangkan untuk pembubutan yang datar ini pada benda kerja. Dalam pembubutan yang otomatis pahat dapat digeserkan maju dan mundur kearah melintang.

2. Membubut tirus

Dapat dilakukan dengan 3 cara :

3. Membubut eksentris

Bila garis hati dari dua / lebih silinder dari sebuah benda kerja sejajar maka benda kerja itu disebut eksentris, jarak antara garis-garis hati itu disebut eksentrisita

4. Membubut alur

Untuk pengerjaan membubut alur di pergunakan pahat bubut pengalur dan jenisnya ada yang lurus, bengkok, berjenjang ke kanan / ke kiri.

5. Memotong benda kerja

Pemotongan benda kerja berbentuk batang pada mesin bubut digunakan sebuah pahat pengalur dengan penyayat yang sangat ramping, sebuah benda kerja yang di jepit diantara senter-senter tidak boleh putus karena dapat melentur dan menghimpit pahat.

6. Mengebor pada mesin bubut

Pembuatan lubang senter pada mesin bubut ada 2 cara, yakni benda kerja yang berputar dan senter yang berputar.

7. Membubut dalam

Untuk membesarkan lubang yang sudah ada dapat digunakan pahat dalam, caranya tidak jauh berbeda dengan membubut lurus. Pahatnya punya bentuk tersendiri.

8. Membubut profil

Untuk membubut pembulatan pahatnya diasah menurut bentuk profilnya, pahat profil terutama cocok untuk membubut profil pada produk-produk yang pendek, pada umumnya pahat bubut tidak terlalu tebal sehingga umur pemakaiannya pendek.

9. Mengkartel

Adalah membuat rigi-rigi pada benda kerja dengan gigi kartel yang tersedia. Kartel dipasang pada rumah pahat dan kedudukannya harus setinggi senter. Kerja kartel ini adalah menekan benda kerja bukan menyayat seperti pahat bubut.

10. Membubut ulir sekrup

Untuk membuat ulir sekrap dengan mesin bubut digunakan pahat khusus yang berbentuk seperti: pahat ulir, segitiga, segi empat, trapesium, bulat dan jenis khusus lainnya. Untuk memeriksa pahat ulir,digunakan mal ulir.

Operasi pada mesin bubut ada beraneka ragam antara lain : Pembubutan

Benda disangga diantara kedua pusatnya. Hal ini ditunjukkan pada gambar :

Gambar 5. Operasi pembubutan: A. Pahat mata tunggal dalam operasi pembubutan; B. Memotong tepi.

Pengerjaan tepi adalah apabila permukaan harus dipotong pada pembubut. Benda kerja biasanya dipegang pada plat muka atau dalam pencekam seperti gambar 5B. Tetapi bisa juga pengerjaan tepi dilakukan dengan benda kerja diantara kedua pusatnya. Karena pemotongan tegak lurus terhadap sumbu putaran maka kereta luncur harus dikunci pada bangku pembubut untuk mencegah gerakan aksial.

c. Pembubutan Tirus

Terdapat beberapa standar ketirusan dalam praktek komersial. Penggolongan berikut yang umum digunakan :

1. Tirus Morse, banyak digunakan untuk tangkai gurdi, leher, dan pusat pembubut. Ketirusannya adalah 0,0502 mm/mm (5,02%).

2. Tirus Brown dan Sharp, terutama digunakan dalam memfris spindel mesin : 0,0417 mm/mm (4,166%).

3. Tirus Jarno dan Reed, digunakan oleh beberapa pabrik pembubut dan perlengkapan penggurdi kecil. Semua sistem mempunyai ketirusan 0.05 mm/mm (5,000%), tetapi diameternya berbeda. 4. Pena tirus, digunakan sebagai pengunci. Ketirusannya 0,0208 mm/mm (2,083%)

d. Memotong Ulir

Biasanya pembuatan ulir dengan mesin bubut dilakukan apabila hanya sedikit ulir yang harus dibuat atau dibuat bentuk khusus. Bentuk ulir didapatkan dengan menggerinda pahat menjadi bentuk yang sesuai dengan

menggunakan gage atau plat pola.

Gambar 7. memperlihatkan sebuah pahat untuk memotong ulir -V 600 dan gage yang digunakan untuk memeriksa sudut pahat. Gage ini disebut gage senter sebab juga bisa digunakan sebagai gage penyenter mesin bubut. Pemotong berbentuk khusus bisa juga digunakan untuk memotong ulir.

2.4. MESIN FRAIS

Mesin frais (milling) adalah suatu mesin perkakas yang mengerjakan benda kerja dimana pisau atau pahat frais berputar pada poros utama mesin dan benda kerja dihantarkan ke pisau tersebut, baik dalam arah horizontal, melintang, Penampilannya mirip dengan mesin frais jenis datar. Perbedaan adalah bahwa meja kerjannya dilengkapi gerak ke empat yang memungkinkan meja untuk berputar horizontal.

2. MESIN FRAIS VERTIKAL

Mesin ini disebut demikian karena kedudukan yang vertikal dari spindel pemotong. Gerakan mejanya sama seperti pada mesin datar. Biasanya tidak ada gerakan yang di berikan kepada pemotong kecuali gerakkan berputar biasa.

Gambar 6. Proses Penguliran

Mesin frais Verttikal Gambar 7.

3. Mesin Frais Jenis Bangku Tetap

Ini adalah mesin produksi dari konstruksi yang kasar. Bangkunya ini adalah benda cor yang kaku dan berat serta menyangga sebuah meja kerja

Dinamakan jenis penyerut karena kemiripannya dengan penyerut.Benda di bawa pada meja panjang, yang hanya mempunyai gerakan longitudinal dan di hantarkan terhadap pemotong putar pada kecepatan yang sesuai.

5. MESIN SERUT POTOGRAF

Mesin ini mendapatkan namanya dan sambungan patograf yang digunakan untuk memproduksi dari sebuah pola pada skala yang di perkecil atau di perbesar.

gambar 11. Mesin Frais Meja Berputar

gambar 10. Mesin serut potograf

6. MESIN FRAIS MEJA BERPUTAR

Mesin ini merupakan penyesuaian dari mesin frais vertikal untuk penggunaan yang agak di khususkan dalam operasinya. Pergerakan meja pada mesin ini yaitu berputar.

7. MESIN FRAIS PLANET

Digunakan untuk menfrais luar maupun dalam dari permukaan ulir pendek. Benda kerja di pegang stasioner dan semua gerakan ujung dilakukan untuk memotong kiri frais kanan dan frais dalam.

8. Mesin Frais Duplikasi

Produksi dari cetakan bentuk kasar untuk spatour atau panel dari mobil suatu jenis penggunaan dari mesin duplikasi, mesin ini memproduksi suku cadang tanpa merubah ukurannya.

gambar 12. mesin frais duplikasi

9. Mesin Frais Pemprofil

Mesin ini digunakan dalam pembuatan profil. Mesin ini merupakan penyesuaian dalam mesin frais vertikal. Mesin profil tangan ini gerakannya dipandu dengan menggerakan meja sehingga pena pemandu bersinggungan dengan suatu bentuk pola.

gambar 9. Mesin frais bangku tetap

2.4.2. Jenis-jenis Pengerjaan Mesin Frais 1. Menfrais Datar

Pengerjaan yang dilakukan untuk membuat datar permukaan benda kerja.

gambar 14. pengerjaan medatar

2. Menfrais Sudut

Pengerjaan yang dilakukan untuk membentuk sudut dengan kemiringan tertentu pada benda kerja.

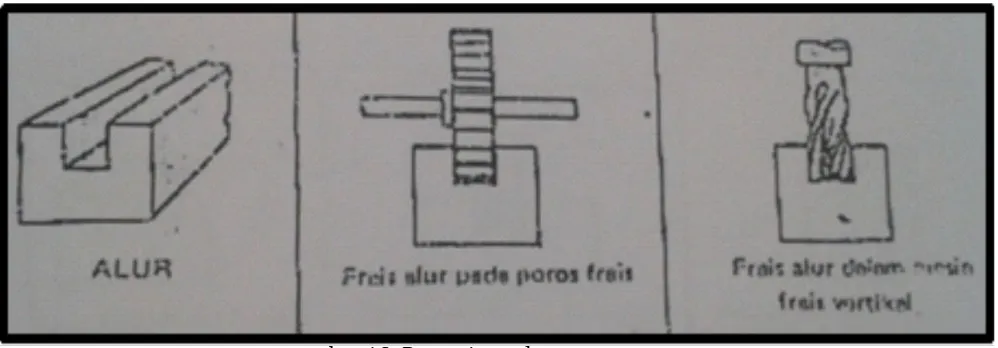

gambar 15. Pengerjaan sudut 3. Menfrais Alur

Bentuk atau ukuran pisau frais yang digunakan untuk menfrais alur adalah tergantung dari bentuk alur itu, dalam hal ini kita dapat menggunakan segala alur.

gambar 16. Pengerjaan alur 4. Alur T

Menfrais alur T adalah pengerjaan dasar menfrais untuk membentuk alur T atau langkah pertamanya yaitu benda kerja di jalankan dengan alur kemudian alur T nya digunakan frais alur T. cara kerjanya alur T digunakan frais dengan menfrais alur.

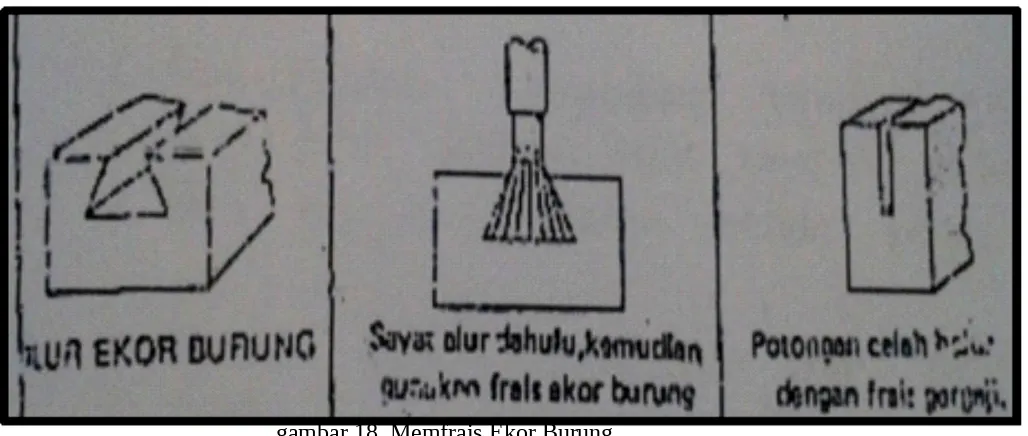

5. Menfrais Ekor Burung

Pengerjaan datar menfrais untuk membentuk alur atau celah ekor burung. Langkah pertamanya yaitu membentuk alur biasa dengan menggunakan frais alur kemudian digunakan dengn frais ekor burung, arah pengerjaan berlawanan arah dengan lontarannya.

gambar 18. Memfrais Ekor Burung

2.4.3. Jenis Pengerjaan Kelebihan dan Kekurangan Dalam Pengerjaan Frais 1. UP Milling adalah proses penyayatan benda kerja yang

dilakukan oleh pisau frais dimana pisau frais berputar dari bawah ke atas dan arah hantaran mejanya berlawanan arah dengan putaran pisau.

a. Kelebihan

Pisau menyayat benda kerja mulai dari tipis ke tebal agar pisaunya lebih awet. Geram – geram yang terlempar ke bagian benda kerja yang belum di frais agar hasil lebih halus dan tidak memerlukan pengerjaan tambahan. b. Kekurangan

Akan menimbulkan getaran yang membuat kebisingan, Hanya memproduksi dalam skala kecil, dan Permukaan benda keras sehingga menurunkan kualitas produk.

2. Down Milling adalah proses penyerutan benda kerja yang dilakukan pisau frais dimana pisau bergerak dari atas ke bawah dan arah hantaran meja searah dengan arah putaran pisau.

a. Kelebihan

Arah sayatan ke bawah dan adanya meja yang menekan serta lontaran yang searah menyebabkan getaran yang terjadi lebih kecil, Getaran yang terjadi kecil agar gaya hantaran yang menahan diberikan lebih besar agar pengerjaan lebih cepat dan hasil produksi lebih besar.

b. Kekurangan

Pisau sayat benda kerja dimulai dari tebal sampai tipis sehingga pisau kurang awet selain itu daya yang dibutuhkan besar, Geram terlempar ke daerah benda kerja yang di suruh di frais sehingga hasilnya kasar dan menentukan pengerjaan tambahan.

gambar 19. pengerjaan Up milling

2.5. MESIN LAS (welding )

Pengelasan (welding) adalah teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah menghasilkan sambungan yang kontinyu.

Lingkup penggunaan teknik pengelasan dalam kontruksi sangat luas, meliputi perkapalan, jembatan, rangka baja, bejana tekan, pipa pesat, pipa saluran dan sebagainya.Disamping untuk pembuatan, proses las dapat juga dipergunakan untuk reparasi misalnya untuk mengisi nlubang-lubang pada coran. Membuat lapisan las pada perkakas mempertebal bagian-bagian yang sudah aus, dan macam –macam reparasi lainnya.

Pengelasan bukan tujuan utama dari kontruksi, tetapi hanya merupakan sarana untuk mencapai ekonomi pembuatan yang lebih baik. Karena itu rancangan las dan cara pengelasan harus betul-betul memperhatikan dan memperlihatkan kesesuaian antara sifat-sifat las dengan kegunaan kontruksi serta kegunaan disekitarnya.

Prosedur pengelasan kelihatannya sangat sederhana, tetapi sebenarnya didalamnya banyak masalah-masalah yang harus diatasi dimana pemecahannya memerlukan bermacam-macam penngetahuan. Karena itu didalam pengelasan, penngetahuan harus turut serta mendampingi praktek, secara lebih bterperinci dapat dikatakan bahwa perancangan kontruksi bangunan dan mesin dengan sambungan las, harus direncanakan pula tentang cara-cara pengelasan. Cara ini pemeriksaan, bahan las, dan jenis las yang akan digunakan, berdasarkan fungsi dari bagian-bagian bangunan atau mesin yang dirancang.

Berdasarkan definisi dari DIN (Deutch Industrie Normen) las adalah ikatan metalurgi pada sambungan logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pada waktu ini telah dipergunakan lebih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan dengan cara menekan dua logam yang disambung sehingga terjadi ikatan antara atom-atom molekul dari logam yang disambungkan.klasifikasi dari cara-cara pengelasan ini akan diterangkan lebih lanjut.

Pada waktu ini pengelasan dan pemotongan merupakan pengelasan pengerjaan yang amat penting dalam teknologi produksi dengan bahan baku logam. Dari pertama perkembangannya sangat pesat telah banyak teknologi baru yang ditemukan. Sehingga boleh dikatakan hamper tidak ada logam yang dapat dipotong dan di las dengan cara-cara yang ada pada waktu ini.

Dalam bab ini akan diterangkan beberapa cara penngelasan dan pemotongan yang telah banyak digunakan sedangkan penerapannya dalam praktek akan diterangkan dalam bab-bab yang lain.

2.5.1. KLASIFIKASI CARA-CARA PENGELASAN DAN PEMOTONGAN

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang digunakan dalam bidang las, ini disebabkan karena perlu adanya kesepakatan dalam hal-hal tersebut. Secara konvensional cara-cara pengklasifikasi tersebut vpada waktu ini dapat dibagi dua golongan, yaitu klasifikasi berdasarkan kerja dan klasifikasi berdasarkan energi yang digunakan.

Klasifikasi pertama membagi las dalam kelompok las cair, las tekan, las patri dan lain-lainnya. Sedangkan klasifikasi yang kedua membedakan adanya kelompok-kelompok seperti las listrik, las kimia, las mekanik dan seterusnya.

Bila diadakan pengklasifikasian yang lebih terperinci lagi, maka kedua klasifikasi tersebut diatas dibaur dan akan terbentuk kelompok-kelompok yang banyak sekali.

Diantara kedua cara klasifikasi tersebut diatas kelihatannya klasifikasi cara kerja lebih banyak digunakan karena itu pengklasifikasian yang diterangkan dalam bab ini juga berdasarkan cara kerja.

Berdasarkan klasifikasi ini pengelasan dapat dibagi dalam tiga kelas utama yaitu : pengelasan cair, pengelasan tekan dan pematrian.

1. Pengelasan cair adalah cara pengelasan dimana sambungan dipanaskan sampai mencair dengan sumber panas dari busur listrik atau sumber api gas yang terbakar.

2. Pengelasan tekan adalah pcara pengelasan dimana sambungan dipanaskan dan kemudian ditekan hingga menjadi satu.

3. Pematrian adalah cara pengelasan dimana sambungan diikat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair rendah. Dalam hal ini logam induk tidak turut mencair. Pemotongan yang dibahas dalam buku ini adalah cara memotong logam yang didasarkan atas mencairkan logam yang dipotong. Cara yang banyak digunakan dalam pengelasan adalah pemotongan dengan gas oksigen dan pemotongan dengan busur listrik.

Sedangkan cara-cara penngelasan yang lain akan dikelompokan dalam satu pokok bahasan. Pemotongan, karena merupakan masalah tersendiri maka pembahasannya juga dilakukan secara terpisah.

2.5.2. Klasifikasi Pengelasan

Dibawah ini klasifikasi dari cara pengelasan : 1. Las Gas

Las busur listrik atau pada umumnya disebut las listrik termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jadi surnber panas pada las listrik ditimbulkan oleh busur api arus listrik, antara elektroda las dan benda kerja. Benda kerja merupakan bagian dari rangkaian aliran arus listrik las. Elektroda mencair bersama-sama dengan benda kerja akibat dari busur api arus listrik. Gerakan busur api diatur sedemikian rupa, sehingga benda kerja dan elektroda yang mencair, setelah dingin dapat menjadi satu bagian yang sukar dipisahkan. Jenis sambungan dengan las listrik ini merupakan sambungan tetap. Penggolongan macam proses las listrik antara lain:

Las listrik dengan Elektroda Karbon, misalnya : a. Las listrik dengan elektroda karbon tunggal b. Las listrik dengan elektroda karbon ganda.

gambar 21. Teknik pengelasan busur listrik

Pada alas listrik dengan elektroda karbon, maka busur listrik yang terjadi diantara ujung elektroda karbon dan logam atau diantara dua ujung elektroda karbon akan memanaskan dan mencairkan logam yang akan dilas. Sebagai bahan tambah dapat dipakai elektroda dengan fluksi atau elektroda yang berselaput fliksi.

Las Listrik dengan Elektroda Logam, misalnya : a. Las listrik dengan elektroda berselaput, b. Las listrik TIG (Tungsten Inert Gas), c. Las listrik submerged.

d. Las Listrik MIG Penjelasan:

a. Las listrik dengan elektroda berselaput

gambar 22. Las listrik dengan elektroda berselaput

Busur listrik yang terjadi di antara ujung elektroda dan bahan dasar akan mencairkan ujung elektroda dan sebagaian bahan dasar. Selaput elektroda yang turut terbakar akan mencair dan menghasilkan gas yang melindungi ujung elekroda kawah las, busur listrik terhadap pengaruh udara luar. Cairan selaput elektroda yang membeku akan menutupi permukaan las yang juga berfungsi sebagai pelindung terhadap pengaruh luar.

Perbedaan suhu busur listrik tergantung pada tempat titik pengukuran, misal pada ujung elektroda bersuhu 3400° C, tetapi pada benda kerja dapat mencapai suhu 4000° C.

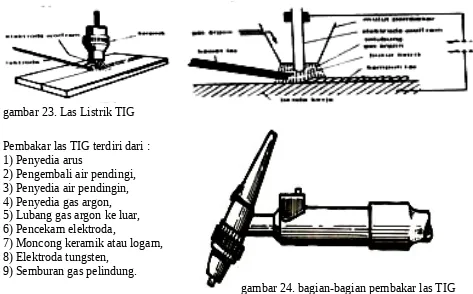

1. Las Listrik TIG

Las listrik TIG (Tungsten Inert Gas = Tungsten Gas Mulia) menggunakan elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang terjadi antara ujung elektroda wolfram dan bahan dasar merupakan sumber panas, untuk pengelasan. Titik cair elektroda wolfram sedemikian tingginya sampai 3410° C, sehingga tidak ikut mencair pada saat terjadi pengelasan busur listrik. Tangkai listrik dilengkapi dengan nosel keramik untuk penyembur gas pelindung yang melindungi daerah las dari luar pada saat pengelasan. Sebagian bahan tambah dipakai elektroda tanpa selaput yang digerakkan dan didekatkan ke busur yang terjadi antara elektroda wolfram dengan bahan dasar. Sebagai gas pelindung dipakai argin, helium atau campuran dari kedua gas tersebut yang pemakainnya tergantung dari jenis logam yang akan dilas. Tangkai las TIG biasanya didinginkan dengn air yang bersirkulasi.

gambar 23. Las Listrik TIG

Las listrik submerged yang umumnya otomatis atau semi otomatis menggunakan fluksi serbuk untuk pelindung dari pengaruh udara luar. Busur listrik di antara ujung elektroda dan bahan dasar di dalam timbunan fluksi sehingga tidak terjadi sinar las keluar seperti biasanya pada las listrik lainya. Operator las tidak perlu menggunakan kaca pelindung mata (helmlas). Pada waktu pengelasan, fluksi serbuk akan mencir dan membeku dan menutup lapian las. Sebagian fluksi serbuk yang tidak mencair dapat dipakai lagi setelah dibersihkan dari terak-terak las. Elektroda yang merupakan kawat tampa selaput berbentuk gulungan (roll) digerakan maju oleh pasangan roda gigi yang diputar oleh motor listrik dan dapat diatur kecepatannya sesuai dengan kebutuhan pengelasan.

gambar 25. Las Listrik Submerged

3. Las Listrik MIG

Seperti halnya pad las listrik TIG, pad las listrik MIG juga panas ditimbulkan oleh busur listrik antara dua electron dan bahan dasar. Elektroda merupakan gulungan kawat yang berbentuk rol yang geraknya diatur oleh pasangan roda gigi yang digerakkan oleh motor listrik. Gerakan dapat diatur sesuai dengan keperluan. Tangkai las dilengkapi dengan nosel logam untuk menghubungkan gas pelindung yang dialirkan dari botol gas melalui selang gas.

Gas yang dipakai adalah CO2 untuk pengelasan baja lunak dan baja. Argon atau campuran argon dan helium untuk pengelasan aluminium dan baja tahan karat. Proses pengelasan MIG ini dapat secara semi otomatik atau otomatik. Semi otomatik dimaksudkan pengelasan secara manual, sedangkan otomatik adalah pengelasan yang seluruhnya dilaksanakan secara otomatik. Elektroda keluar melalui tangkai bersama-sama dengan gas pelindung.

gambar 26. Las listrik MIG 2.5.4. Arus Listrik Pada Pengelasan

1. Arus Searah ( DC = Direct Current )

Pada arus ini, elektron-elektron bergerak sepanjang penghantar hanya dalam satu arah. gambar 27. Gambar Arus searah (DC)

2. Arus Bolak-balik ( AC = Alternating Current )

Arah aliran arus bolak-balik merupakan gelombang sinusoide yang memotong garis nol pada interval waktu 1/ 100 detik untuk mesin dengan frekuensi 50 hertz (Hz). Tiap siklus gelombang terdiri dari setengah gelombang positif dan setenngah gelombang negative. Arus bolak-balik, dapat diubah menjadi arus searah dengan menggunakan pengubah arus (rectifier/adaftor).

gambar 28. Gambar arus bolak-balik AC

3. Pengkutuban Elektroda a. Pengkutuban Langsung

Pada pengkutuban langsung ini, kabel elektroda dipasang pada terminal negative (-) dan kabel massa pada terminal positif (+). Pengkutuban langsung sering disebut serkuit las listrik dengan elektroda negative (DC-).

Untuk pengkutuban terbalik, kabel elektroda dipasang pada terminal positif dan kabel massa dipasang pada terminal negative. Pengkutuban terbalik sering disebut sirkuit las listrik elektroda positif (DC+).

Pemilihan jenis arus maupun pengkutuban pada pengelasan tergantung kepada : 1. Jenis bahan dasar yang akan dilas

Jenis elektroda yang dipergunakan

gambar 29. Hasil Pengelasan terhadap jenis elektroda yang berbeda

Pengaruh Pengkutuban Pada Hasil Las

Pengaruh pengkutuban pada hasil las adalah pada penembusan lasnya. Pengkutuban langsung akan menghasilkan penembusan yang dangkal, pengkutuban terbalik akan menghasilkan penembusan yang dalam. Pada arus bolak-balik (AC), penembusan yang menghasilkan dapat dangkal dan dapat dalam, atau antara keduanya.

2.5.5. PERALATAN LAS LISTRIK Peralatan las listrik ini terdiri dari : a. Pesawat las

b. Alat-alat bantu las

c. Perlengkapan keselamatan kerja, d. Elektroda.

a. Pesawat Las

Jika ditinjau dari arus yang ke luar, pesawat las dapat digolongkan menjadi : 1. Pesawat las arus bolak-balik (AC),

2. Pesawat las arus searah (DC),

3. Pesawat las arus bolak-balik dan searah (AC-DC), yang merupakan gabungan dari pesawat AC dan DC.

Dari Macam-macam pesawat las diatas dapat dijelaskan sebagai berikut:

1. Pesawat Las Arus Bolak-Balik (AC): Pesawat las jenis ini terdiri dari transformator yang dihubungkan dengan jala PLN atau dengan pembangkit listrik, motor diesel, atau motor bensin. Kapasitas trafo biasanya 200 sampai 500 ampere. Sedangkan voltage (tegangan) yang ke luar dari pesawat trafo ini antara 36 sampai 70 volt, dan ini bervariasi menurut pabrik yang mengeluarkan pesawat las trafo ini.

2. Pesawat Las Arus Searah (DC) Pesawat ini dapat berupa pesawat tranformator rectifier, pembangkit listrik motor diesel atau motor bensin, maupun pesawat pembangkit listrik yang digerakan oleh motor listrik digerakkan oleh motor listrik (motor generator).

3. Pesawat Las AC-DC, Pesawat las ini merupakan gabungan dari pesawat las arus bolak-balik dan arus searah. Dengan pesawat ini akan lebih banyak kemungkinan pemakainya karena arus yang keluar dapat searah maupun bolak-balik (AC-DC). Contoh pesawat las jenis ini misalnya tranformator rectifier maupun pembangkit listrik motor diesel.

b. Alat-alat bantu Las

Pada pengelasan terdapat alat bantu yang terdiri dari : 1. Kabel las,

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dengan karet isolasi. Yang disebut kabel las ada tiga macam, yaitu :

Kabel elektroda , yaitu kabel yang menghubungkan pesawat las dengan elektroda. Kabel masa, yaitu yang menghubungkan pesawat las dengan benda kerja.

Kabel tenaga, yaitu kabel yang menghubungkan sumber tenaga atau aringan lisrtik dengan pesawat las.

2. Pemegang Elektroda

Ujung yang berselaput dari elektroda dijepit dengan pemegang elektroda. Ini terdiri dari mulut penjepit dan pemegang yang dibungkus oleh bahan penyekat (biasanya dari embonit).

3. Palu Las

Palu ini digunakan untuk melepaskan dan mengeluarkan terak las pada jalur las dengan jalan memukulkan atau menggoreskan pada daerah las. Gunakanlah kaca mata terang pada waktu pembersihan terak, sebeb dapat memercikan pada mata.

4. Sikat Kawat

Sikat kawat digunakan untuk :

a. Membersihkan benda kerja yang akan dilas,

b. Membersihkan terak las yang sudah dilepas dari jalur las oleh pukulan palu las. 5. Klem massa

Ini adalah alat untuk menghubungkan kabel masa ke benda kerja. Terbuat dari bahan yang menghantarkan listrik dengan baik (tembaga). Klem masa dilengkapi dengan pegas yang kuat, yang dapat menjepit benda kerja dengan baik. Tempat yang dijepit harus bersih dari kotoran (karet, cat, minyak dan sebagainya).

6. Penjepit

Ini digunakan untuk memegang atau memindahkan benda kerja yang masih panas sehabis pengelaan.

c. Perlengkapan keselamatan Kerja Pada perlengkapan keselamatan kerja terdiri dari : 1. Helm las (topeng las) 4. Sepatu las

2. Sarung tangan 5. Kamar Las 3. Baju las (apron)

Fungsi dari tiap-tiap alat keselamatan kerja pada pengelasan

1. Helm Las (Topeng Las): Gunanya untuk melindungi kulit muka dan mata dari sinar las (ultra violet dan infra merah). Sinar las yang terang itu tidak boleh dilihat dengan mata langsung sampai jarak 15 meter. Kaca dari helem las atau topeng las adalah khusus yang dapat mengurangi sinar las tersebut. Dan melindungi kaca khusus tersebut dari percikan las, dipakailah kaca kaca bening pada bagian luarnya.

2. Sarung tangan Dibuat dari kulit atau asbes lunak. Untuk memudahkan memegang pemegang elektroda. Pada waktu mengelas, sarung tangan ini selalu harus dipakai.

3. Baju Las (Apron) Dibuat dari kulit atau asbes. Baju las yang lengkap dapat melindungi badan dan sebagaian kaki. Untuk pengelasan posisi di atas kepala harus memakai baju las yang lengkap. Sedangkan pengelasan lainya cukup menggunakan apron.

4. Sepatu Las Berguna untuk melindungi kaki dari semburan bunga api. Jika tidak ada sepatu las, pakailah sepatu biasa yang rapat, jangan sampai mudah kemasukan percikan bunga api.

5. Kamar Las Kamar las dibuat dari bahan tahan api. Kamar las penting, yaitu agar orang yang ada di sekitar tidak terganggu oleh bahaya las.

Untuk mengeluarkan gas, sebaiknya kamar las dilengkapi dengan sistem ventilasi. Kamar las dilengkapi dengan meja las yang bebas dari bahaya kebakaran. Di sekitar kamar las ditempatkan alat pemadam kebakaran dan pasir.

d. Elektroda

Elektroda yang dipergunakan pad alas busur mempunyai perbedaan komposisi selaput maupun kawat inti. Diantaranya adalah elektroda berselaput.

1. Jenis – jenis Selaput Fluksi Elektroda Bahan untuk selaput fluksi elektroda tergantung pada kegunaanya, yaitu antara lain selulosa, kalium karbonat, tintanikum dioksida, kaolin, kalium oksida mangan, oksida besi, serbuk besi, besi silicon, besi mangan dan sebagainya, dengan persentase yang berbeda-beda untuk tiap jenis elektroda.

2. Tebal selaput Tergantung dari jenisnya, tebal selaput elektroda antara 10% sampai 50% dari diameter elektroda. ada waktu pengelasan selaput elektroda ini akan ikut mencair dan menghasilkan gas CO2 yang melindungi cairan las, busur listrik, dan sebagian benda kerja terhadap udara luar. Udara luar yang mengandunng O2 dan N akan dapat mempengaruhi sifat mekanik dari logam las. Cairan selaput yang disebut terak akan terapung dan membeku melapisi permukaan las yang masih panas.

Memilih Besar Arus Listrik

Besarnya arus listrik untuk pengelasan tergantung pada ukuran diameter dan macam-macam elektroda las.

Keterangan :

a. E menyatakan elektroda

b. Dua angka setelah E (misalnya 60 atau 70) menyatakan kekuatan tarik defosit las dalam ribuan dengan 1b/inchi²

c. Angka ketiga setelah E menyatakan posisi pengelasan, yaitu : Angka (1) untuk pengelasan segala posisi,

Angka (2) untuk pengelasan posisi datar dan bawah tangan.

Gambar 31.Hasil pengelasan 2.5.6. Las Gas

Dasar- dasar Las Gas

bengkel-bengkel adalah gas Asetilen ( dari kata “acetylene”, dan memiliki rumus kimia C2H2 ). Gas ini memiliki beberapa kelebihan dibandingkan gas bahan bakar lain. Kelebihan yang dimiliki gas Asetilen antara lain menghasilkan temperature nyala api lebih tinggi dari gas bahan bakar lainya, baik bila hydrogen. Karena temperatur nyala api yang dihasilkan lebih rendah dari gas asitilen maka ketiga jenis gas ini jarang dipakai sebagai gas pencampur. Seperti disebut diatas, gas Asetilen merupakan jenis gas yang paling banyak digunakan sebagi pencampuran dengan gas Oksigen. Jika gas Asetilen digunakan sebagi gas pencampur maka seringkali proses pengelasan disebut dengan las karbit. Gas Asetilen ini sebenarnya dihasilkan dari reaksi batu Kalsium KARBIDA (orang-orang menyebut karbit). Dengan air. Jadi jika Kalsium Karbida ini disiram atau dicelupkan ke dalam air maka akan terbentuk gas Asetilen. Jadi penyebutan nama las karbit hanya untuk mencirikan bahwa gas yang digunakan salah satunya adalah gas Asetilen.

Selain dikenal dengan nama las karbit, kadang-kadang masyarakat umum menyebut kan juga dengan nama lain yaitu las MDQ. Penyebutan nama MDQ ini sesungguhnya mengacu pada satu merk batu karbit. Jadi nama las karbit atau las asetilen atau las MDQ sebenarnya adalah satu nama proses las yan sama.

Untuk dapat melakukan pengelasan dengan cara las gas, diperlukan peralatan seperti tabung gas Oksigen dan tabung gas Asetilen, katup tabung, regulator (pengatur tekana gas), selang gas dan torch (brander). Kedua gas Oksigen dan Asetilen keluar dari masing-masing tabung dengan tekanan tertentu, mengalir menuju torch melalui regulator dan selang gas. Setelah sampai di torch kedua gas tercampur dan akhirnya keluar dari ujung nosel torch. Dengan bantuan pematik api, campuran gas yang keluar dari ujung nosel membentuk nyala api denagn intensitas tertentu.

2.5.7. Peralatan dalam Proses Las Gas.

Proses las gas (dibuku ini akan sering disebutkan las gas untuk mencirikan bahwa las yang dimaksud adalah las yang melibatkann campuran gas Oksigen dan gas bahan bakar) umumnya dipakai secar manual yaitu dikerjakan oleh tangan juru las. Pengaturan panas dan pemberian kawat las dilakukan oleh kombinasi kedua tangan juru las. Oleh karena itu, kualitas sambungan nantinya akan diperngaruhi oleh ketrampilan dan keahlian juru las tersebut.

Sebenarnya sudah ada pengembangan dari proses las gas ini menjadi semi-otomatis atau di “dimensikan”. Tentu saja hal itu dilatarbelakangi oleh keinginan untuk mendapatkan kualitas sambungan las yang lebih baik. Dengan system yang sudah otomatis maka pengaturan panas dan pemberian kawat las akan lebih baik lagi. Kebanyakan otomatis system diterapkan pada operasi-operasi pemotongan pelat logam dimana pada sitem itu kecepatan pemotongn dapat diatur.

Proses las gas dapat dilaksanakan dengan pemberian kawat las (atau istilah logam pengisi) atau tidak sama sekali. Satu syarat dimana diperlukan logam pengisi atau tidak adalah dilihat dari ketebalan pelat yang akan di las. Jika pelat itu tipis maka untuk menyambungnya dapat dilakukan tanpa memberikan logam pengisi, sedangkan untuk pelat-pelat tebal diperlukan logam pengisi untuk menjamin sambungan yang optimal. Jika pada pelat tipis dipaksakan harus diberi logam pengisi maka hal itu mungkin saja dilakukan. Akan tetapi pada daerah sambungan akan nampak tonjolan logam las yang terlihat kurang baik. Nyala api dari hasil reaksi gas Oksigen dan gas bahan bakar tidak hanya dimanfaatkan untuk keperluan mengelas saja. Lebih dari itu, nyala api dapat dimanfaatkan untuk keperluan lainnya, seperti :

1. Operasi branzing ( flame brazing ) Yang dimaksud dengan branzing disini adalah proses penyambungan tanpa mencairkan logam induk yang disambung, hanya logam pengisi saja. Misalnya saja proses penyambungan pelat baja yang menggunakan kawat las dari kuningan. Ingat bahwa titik cair Baja ( ± 1550 °C) lebih tinggi dari kuningan ( sekitar 1080°C), dengan perbedaan titik car itu, proses branzing, akan lebih mudah dilaksanakan daripada proses pengelasan.

2. Operasi pemotongan logam ( flame cutting ) Kasus pemotongan logam sebenarnya dapat dilakukan dengan berbagai cara. Proses penggergajian (sewing) dan menggunting (shearing) merupakan contoh dari proses pemotongan logam dan lembaran logam.

pelat yang lebih tebal tetapi memerlukan waktu pemotongan yang lebih lama.

Untuk dapat memotong pelat tebal dengan waktu lebih singkat dari cara gergaji maka digunakan las gas ini denngan peralatan khusus misalnya mengganti torch-nya (di bengkel-bengkel menyebutnya brender). Pemotongan pelat logam dengan nyala api ini dilakukan dengan memberikan suplai gas Oksigen berlebih. Pemberian gas Oksigen lebih, dapat diatur pada torch/brender yang memang dibuat untuk keperluan memotong.

3. Operasi perluasan/ pencukilan (flame gauging) Operasi perluasan dan pencukilan ini biasanya diterapkan pada produk/komponen logam yang terdapat cacat/retak permukaannya. Retak/cacat tadi sebelum ditambal kembali dengan pengelasan, terlebih dahulu dicukil atau diperluas untuk tujuan menghilangkan retak itu. Setelah retak dihilangkan barulah kemudian alur hasil pencungkilan tadi diisi kembali dengan logam lain.

gambar 35. pengelasan operasi pelurusan

Batang lurus dipanaskan dengan pola pemanasan segitiga Logam cenderung memuai pada saat dipanaskan. Daerah pemanasan tersebut menghasilkan pemuaian yang besar. Logam mengkerut pasa saat didinginkan. Daerah pemanasan terbesar menghasilkan pengkerutan yang besar pula.

2.6. Mesin Bor

Mesin bor yang digunakan pada kerja bangku ada dua jenis yaitu mesin bor bangku untuk pekerjaan-pekerjaan yang kecil sampai sedang dan mesin bor tiang untuk pekerjaan yang lebih besar.

2.6.1. Macam-macam mesin bor dan bagiannya

Penjepit Bor Otomatis (Universal)

Bilamana kunci diputar, maka mulutnya akan membuka atau menjepit dengan sendirinya. Fungsi alat ini adalah untuk memegang/menjepit bor yang mempunyai kepala bulat lurus.

2. Kunci Cekam Bor

Kunci cekam bor berfungsi untuk membuka dan mengencangkan cekam/pemegang/penjepit bor.

3. Ragum

4. Mata Bor

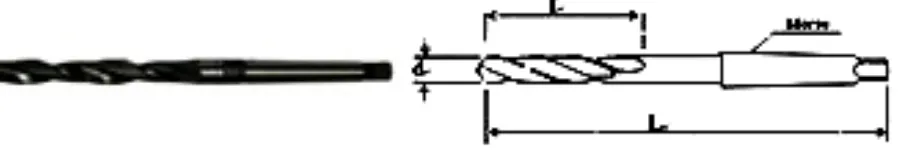

Mata Bor Spiral

Disebut mata bor spiral karena mata bor ini mempunyai alur potong melingkar yang berbentuk spiral sepanjang badan. Mata bor spiral mempunyai dua bagian utama yaitu mata potong dan sudut pemotong.

Mata bor spiral dibuat dari bahan baja karbon, baja campuran, baja kecepatan tinggi dan karbida. Bentuk badan mata bor ini tidak silindris tetapi berbentuk tirus dari ujung sampai batas tangkai dengan kenaikan 0,05 mmsetiap kenaikan panjang 100 mm.

Mata bor spiral terdapat dua macam bentuk tangkai, yaitu tangkai berbentuk silindris dan tangkai yang berbentuk tirus. Alur spiral mempunyai sudut tatal dan dapat mempercepat keluarnya bram selama pengeboran. Mata potong terdiri dari dua buah bibir pemotong. Tebal bor merupakan tulang/punggung yang berbentuk spiral , bagian ini terdapat di kedua alur pemotong. Sisi pemotong terdapat sepanjang alur pemotong dan ini dapat menentukan ukuran bor.

Mata Pemotong

Mata potong terdiri dari dua bagian, yaitu bibir pemotong dan sisi pemotong. Bibir pemotong mata bor terdapat dua buah yang terletak antara dua sisi pemotong yang saling berhadapan. Kedua sisi

pemotongan ini diasah hingga membentuk sudut yang bervariasi sesuai dengan bahan yang di bor.

Tabel 1. Sudut Mata Bor

BESAR SUDUT BAHAN

500-800 Kuningan, Perunggu

1180 Baja, Besi Tuang, Baja Lunak, Baja Tuang

1400 Baja Keras

Sudut Potong

Sudut potong mata bor terdapat empat macam, yaitu: - Sudut Bebas (a)

- Sudut Mata Potong (b) - Sudut Tatal (γ)

- Sudut Pemotongan (δ)

Ujung mata pemotong harus selalu tajam. Pusat/ujung bibir pemotong yang tidak sentris saat pengasahan mata bor menghasilkan beban yang tidak sama terhadap bor. Akibatnya lobang yang terbentuk tidak tepat, bergeser/menyimpang posisinya dari senter yang ditentukan.

PRINSIP PENGEBORAN

Berdasarkan pekerjaan yang dilakukan, maka mesin bor dapat berfungsi untuk membuat lobang silindris dan bertingkat, membesarkan lobang, memcemper lobang dan mengetap.

KECEPATAN POTONG PENGEBORAN

Kecepatan potong ditentukan dalam satuan panjang yang dihitung berdasarkan putaran mesin per menit. Atau secara defenitif dapat dikatakan bahwa kecepatan potong adalah panjangnya bram yang terpotong per satuan waktu.

Setiap jenis logam mempunyai harga kecepatan potong tertentu dan berbeda-beda. Dalam pengeboran putaran mesin perlu disesuaikan dengan kecepatan potong logam. Bila kecepatan potongnya tidak tepat, mata bor cepat panas dan akibatnya mata bor cepat tumpul atau bisa patah.

Kecepatan potong ditentukan oleh:

Untuk mendapatkan putara mesin bor per menit ditentukan berdasarkan keliling mata bor dalam satuan panjang . Kemudian kecepatan potong dalam meter per menit dirubah menjadi milimeter per menit dengan perkalian 1000, akhirnya akan diperoleh kecepatan potong pengeboran dalam harga milimeter per menit.

PEMAKANAN PENGEBORAN

Pemakanan adalah jarak perpindahan mata potong bor ke dalam lobang/benda kerja dalam satu kali putaran mata bor. Besarnya pemakanan dalam pengeboran dipilih berdasarkan jarak pergeseran mata bor dalam satu putaran, sesuai dengan yang diinginkan.

Pemakanan juga tergantung pada bahan yang akan dibor, kualitas lobang yang dibuat, kekuatan mesin yang ditentukan berdasarkan diameter mata bor.

Tabel 3. Besarnya Pemakanan Berdasarkan Diameter Mata Bor

Diameter Mata Bor

Untuk pekerjaan pengeboran diluar bengkel atau pekerjaan yangdiperlukan keluwesan dengan bahan yang tetap (tidak berubah) dapat digunakan bor pistol atau bor dada. Bor pistol digerakkan oleh motor listrik sedangkan bor dada digerakkan secara manual dan biasanya menggunakan mata bor paling besar 10 mm.

gambar 37. bor pistol

2.6.2. Macam-macam mata bor

Selain mata bor pilin kisar sedang, jenis mata bor pilin lainnya, adalah: a. Mata bor pilin dengan spiral kecil

Mata bor pilin dengan spiral kecil sudut penyayatnya 1300 digunakan untuk mengebor aluminium, tembaga, timah, seng dan timbel.

gambar 40. bor pilin spiral kecil

b. Mata bor pilin spiral besar sudut penyayat 1300,

Bor pilin dengan spiral besar, sudut penyayat 1300 digunakan untuk mengebor kuningan dan perunggu. gambar 41.bor pilin kisar besar

c. Mata bor pilin spiral besar sudut penyayat 800

Mata bor pilin dengan spiral besar, sudut penyayat 800 digunakan untuk mengebor batu pualam/marmer, batu tulis, fiber, ebonit dan sebagainya.

gambar 42. bor pilin kisar besar

d. Mata bor pilin spiral besar sudut penyayat 300

Mata bor pilin dengan spiral besar (Gambar 72), sudut penyayat 300 digunakan untuk mengebor jenis bahan karet yang keras (karetkaret bantalan).

gambar 43.bor pilin kisar besar sudut lancip

2.6.3. Macam-macam mata bor pembenam

Bentuk kepala mata bor ada beberapa macam, tetapi jenis yang banyak digunakan adalah bentuk lurus dan bentuk tirus.

gambar 44. Bentuk kepala mata bor

a. kepala segi empat pipih tirus (bit-shank) b. kepala lurus (strightshank)

c. kepala tirus (taperedshank)

d. kepala segi empattirus (ratchet-shank)

2.6.4. Langkah pengeboran

Langkah pengeboran Pengeboran dilaksanakan berdasarkan kebutuhan pekerjaan. Untuk pekerjaan yang presisi, awal pengeboran dimulai dengan senter bor. Selain itu untuk diameter lubang yang besar, pengeboran dilaksanakan secara bertahap, mulai dari diameter kecil hingga diameter besar.

pengeboran lubang besar harus kuat. Bentuk benda kerja yang dibor tentunya bervariasi demikian pula dengan posisi lubang pada benda kerja.

JOB SHEET

Program : Melakukan Prosedur Pengelasan, Pematrian, Pemotongan dengan Panas dan Pemanasan. Standar Kompetensi : Proses Pengelasan Listrik AC / DC

Kompetensi Dasar : ……….

1. Tujuan:

1. Siswa mampu melakukan proses pekerjaan las dengan tidak menimbulkan kesalahan dan sesuai dengan SOP

2. Siswa mampu melaksanakan pemotongan benda kerja dengan proses pemanasan 3. Siswa mampu menggunakan alat – alat yang digunakan pada proses las

4. Siswa mampu melaksanakan proses pengelasan secara baik dan benar 2. Alat Dan Bahan

2. Ikuti petunjuk dan insruksi dari insruktur

3. Menggunakan peralatan / mesin sesuai dengan fungsi dan kebutuhannya

4. Mintalah ijin kepada instruktur bila melakukan pekerjaan yang lain atau bertannya bila tidak tahu / mengerti

4. Unjuk Kerja

*Proses pembuatan ……….. : a. Menentukan bahan

b. Memotong bahan sesuai dengan ukuran / kebutuhan

e. Melakukan finising dengan menggunakan gerinda untuk meratakan hasil pengelasan yang tidak rata atau kasar

f. Menghaluskan permukaan dengan menggunakan ampelas g. Melakukan pengecatan

LEMBAR KERJA SISWA / PROSES KERJA

No .

LEMBAR KERJA SISWA / PROSES KERJA

No .

Gambar Kerja

JOB SHEET

Standar Kompetensi : Membubut rata dan membubut halus

Kompetensi Dasar : ………..

1. Tujuan

1. Siswa dapat mengopetrasikan mesin bubut dengan tidak menimbulkan kesalahan dan sesuai dengan prosedur yang di inginkan

2. Siswa dapat menggunakan alat dan pisau bubut sesuai dengan proses kerja bubut 3. Siswa dapat membubut rata dan membubut halus

4. Siswea dapat menentukan kecepatan untuk proses pembubutan baik kecepatan atau pemotongan dan pembubutan halus

1. Memakai baju kerja ( Wear pack )

2. Ikuti petunjuk dan insruksi dari instruktur

3. Menggunakan peralatan / mesin sesuai dengan fungsi dan kebutuhannya

4. Mintalah ijin kepada instruktur bila melakukan pekerjaan yang lain atau bertannya bila tidak tahu / mengerti

4. Unjuk kerja

*Proses pembuatan ………. : a. Menentukan bahan

b. Memotong bahan sesuai dengan ukuran dan kebutuhan c. Mengecek dan menentukan putaran mesin bubut

d. Masukan benda kerja pada kepala tetap dan topang dengan kepala lepas untuk senternya benda kerja

e. Menentukan pisau bubut sesuai dengan kebutuhan

f. Lakukan pembubutan / penyetelan benda kerja dengan permulaan kecepatan rendah terlebih dahulu

g. Bentuk benda kerja sesuai dengan gambar / kebutuhan

h. Untuk finishing gunakan kecepan tinggi untuk memperoleh hasil pembubutan yang lebih halus

i. Lakukan pengkartelan pada handle dengan kecepatan rendah agar memperoleh hasil yang baik

No .

Hari / Tanggal Jenis Pekerjaan Uraian Proses Kerja Paraf Instruktur

No .

Hari / Tanggal Jenis Pekerjaan Uraian Proses Kerja Paraf Instruktur

Program : Kerja bangku

Standar Kompetensi : Melukis, memotong, membentuk dan meratakan benda kerja

Kompetensi Dasar : ………

1. Tujuan

1. Siswa mampu melakukan proses pekerjaan yang di lakukan diatas meja kerja

2. Siswa dapat menggunakan alat – alat yang digunakan pada prses kerja bangku

3. Siswa dapat membuat benda kerja sesuai dengan ketentuan gambar

1. Memakai baju kerja ( Wear pack )

2. Ikuti petunjuk dan instruksi dari instruktur

3. Menggunakan peralatan / mesin sesuai dengan fungsi dan kebutuhannya

4. Mintalah ijin kepada instruktur bila melakukan pekerjaan yang lain atau bertannya bila tidak tahu / mengerti

4. Unjuk kerja

-Proses pembuatan ……….. : a. Menentukan bahan

b. Memotong bahan sesuai dengan ukuran / kebutuhan c. Melakukan penggambaran / melukis pada benda kerja

d. Menentukan benda kerja sesuai dengan ukuran yang ditetapkan e. Melubangi benda kerja dengan mesin bor

f. Meratakan hasil pengeboran untuk dudukan kepala tetap dan kepala lepas tangkai tap g. Pembuatan lubang tangkai / handle dengan mesin bor

h. Pembuatan ulir dalam untuk dudukan tangkai / handle dengan tap

i. Menentukan dan memotong bahan plat untuk tangkai kepala tetap dan kepala lepas tangkai tap j. Ratakan dan bentuk kepala tetap dan kepala lepas tangkai tap sesuai dengan ukuran

k. Melubangi kepala tetap dan kepala lepas dengan mesin bor l. Membuat ulir kanan untuk kepala tetap

m. Membuat ulir kiri untuk kepala lepas n. Membuat ulir handle / tangkai tap o. Merakit semua komponen

LEMBAR KERJA SISWA / PROSES KERJA

No .

J U R N A L

P B T

PRODUCTION BASED TRAINING

SMK SAMUDRA NUNASTARA

TAHUN PELAJARAN 2012 - 2013

SEKOLAH MENENGAH KEJURUAN (SMK) SAMUDRA NUSANTARA

DEPARTEMEN HUBUNGAN INDUSTRI

JL. KH. Wahid Hasyim Mertapada- Astanajapura Kabupaten Cirebon Telp. 0231-638073 Email: labkom.samudra@gmail.com – bkksamnus@yahoo.com

DASAR GAMBAR TEKNIK

PENDAHULUAN

FUNGSI GAMBAR TEKNIK : • Penyampaian Informasi

• Cara-cara pemikiran (perencanaan) dala penyiapan informasi STANDAR UKURAN KERTAS MENURUT ISO:

- A4à 210 mm x 297 mm

- A0 à 841 mm x 1189 mm

- A3à 297 mm x 420 mm

- A0 & A1 garis tepi 20 mm

- A2 à 420 mm x 594 mm

- A2, A3 & A4 garis tepi 10 mm

- A1 à 594 mm x 840 mm

PERALATAN & PERLENGKAPAN MENGGAMBAR

- Meja gambar & kursi - Penggaris segitiga (45° & 30°-60°) - Pensil mekanik 0.3 & 0.5 - Mall huruf 0.3 & 0.5 & lingkaran - Kertas gambar - Jangka & busur derajat

- Karet & mall penghapus - Rapido 0.1, 0.3 & 0.5 - Penggaris (min. 30 cm) - Kalkulator

MACAM-MACAM GARIS DAN PENGGUNAANYA (ISO R

128):

CARA PEMBERIAN TITLE GAMBAR:

GAMBAR TEKNIK POTONGAN

JENIS-JENIS POTONGAN:

• Potongan penuh

• Potongan setengah

• Potongan setempat

• Potongan meloncat

POTONGAN SETEMPAT:

GAMBAR TEKNIK

PROYEKSI

PROYEKSI SUDUT KETIGA (USA)

Proyeksi Ortogonal:

-Garis-garis proyeksi sejajar.

PEMILIHAN PANDANGAN:

• Pandangan Depan (Pusat)

– Menunjukkan syarat dan karakteristik terbanyak – Memiliki pandangan maya paling sedikit

– Menunjukkan panjang dan tinggi benda • Pandangan Atas

– Menunjukkan panjang dan lebar benda • Pandangan Samping (Biasanya kanan) – Menunjukkan lebar dan tinggi benda

– Menggunakan pandangan kiri apabila garis yang tersembunyi lebih sedikit

• Terkadang tidak diperlukan 3 pandangan untuk suatu gambar teknik

PANDANGAN PROYEKSI:

Pendimensian bertujuan untuk mengetahui ukuran dan bentuk sebenarnya dari sebuah benda atau mesin industri

Teknik pendimensian gambar teknik:

· - Garis ujur dan garis bantu

Cara memberikan ukuran untuk diameter:

Cara penulisan ukuran benda:

Pemberian ukuran dan error pada gambar:

Macam-macam ukuran:

PENGGUNAAN GAMBAR TEKNIK TOLERANSI GEOMETRIK

Toleransi Geometris:

• Toleransi bentuk (form tolerances)

Merupakan nilai maksimum yang diijinkan pada deviasi bentuk. Jadi, toleransi bentuk membatasi deviasi suatu feature terhadap bentuk ideal geometris suatu garis atau permukaan

Kasus khusus untuk bentuk garis: straightness dan roundness (circularity)

Kasus khusus untuk bentuk permukaan: flatness (planarity) dan

cylindricity

• Toleransi orientasi (orientation tolerance)

Merupakan suatu nilai maksimum yang membatasi deviasi suatu feature terhadap orientasi ideal geometris terhadap datum

kasus khusus: pararellism (keparalelan) dan perpendicularity

(ketegaklurusan)

Toleransi Geometris:

• Toleransi lokasi (location tolerance)

Merupakan suatu nilai yang membatasi deviasi suatu feature terhadap lokasi ideal geometrisnya (orientasi dan jarak) terhadap datum

Kasus khusus: coaxility dan symmetry

• Run-out tolerances

Straightness line:

Straightness of axis:

Flatness:

Cylindricity:

Parallelism:

Concentricity:

Symmetry:

Datum

Datum mendefinisikan orientasi atau lokasi zona

Datum dibentuk dengan: A. Feature datum tunggal

B. Dua atau lebih feature-feature datum dengan prioritas yang sama sebagai suatu datum umum

A.

B.

DATUM

The bottom surface of the part is the datum surface and the surface plate is the simulated datum

* Target-target datum dapat berupa area terbatas, suatu garis atau titik pada lokasi tertentu

* Target-target datum menyatakan penyangga benda kerja selama inspeksi dan proses manufaktur

* Jumlah target pada berbagai jenis datum : Datum primer 3 target

* Toleransi geometrik umum mengacu pada ISO 2768

* Toleransi geometrik umum untuk komponen permesinan, misalnya: turbin, mesin perkakas,

komponen mekanik presisi, mengacu pada ISO 2768-2

2768-mH Artinya:

- m menyatakan toleransi dimensional umum kelas m - H menyatakan toleransi geometrik umum kelas H

Devisasi geometrik dipengaruhi oleh 5M, yaitu:

1. Material

– Rigiditas benda-kerja (bentuk) – Material

– Stres pada material

2. Machine

– Kepresisian

– Rigiditas statik dan dinamik – Sifat termal

– Pemeliharaan

– Lingkungan (vibrasi)

3. Method

– Tool

– Chuck, fixing, clamping

– Data proses (kecepatan potong, kedalaman potong), tekanan potong – Pengaruh proses pembuatan pada toleransi geometric

2. Measuring:

– Deviasi pengukuran sistematik yang tidak terkoreksi – Deviasi pengukuran random

3. Manufacturer:

– Pengetahuan, keterampilan, kepresisian re-chucking

SUATU GIAT UTK MEMPENGARUHI ORANG LAIN AGAR MEREKA SUKA BERUSAHA & MAMPU BERINISIATIF DLM UPAYA MENCAPAI TUJUAN KELOMPOKNYA.

SUATU KEGIATAN UTK MEMPENGARUHI ORANG LAIN AGAR SUKA BEKERJA

SAMA DLM UPAYA MENCAPAI CITA- CITA ATAU TUJUAN YG SAMA-SAMA DIINGINKAN