49

Usaha Beras Kencur Putri Solo ini merupakan usaha yang memproduksi minuman tradisional atau yang sering disebut dengan jamu, yang disajikan dalam bentuk sirup yang dimasukkan ke dalam botol kaca. Awal mulanya usaha ini adalah salah satu usaha jamu di kota Surakarta yang memproduksi beras kencur sebagai produk utamanya. Usaha Beras Kencur Putri Solo ini berdiri sejak tahun 1984 oleh bapak Sadri Hadi Suparto yang beralamat di Jl. Tamtaman II/99, daerah komplek Keraton Kasunanan Solo.

Awal mulanya, usaha yang dirintis secara mandiri oleh keluarga Sadri Hadi Suparto ini, bermula dari dorongan saudaranya yang mempunyai industri jamu atau minuman tradisional di Jakarta, namun kemudian usaha tersebut ditutup oleh saudaranya karena usaha tersebut sudah tidak ada regenerasi lagi dari keluarganya. Keadaan tersebut mendorong bapak Sadri untuk mencoba merintis usaha minuman tradisional di rumahnya sendiri yang berada pada Komplek Keraton Kasunanan Surakarta. Awalnya usaha ini hanya focus memproduksi beras kencur saja dikarenakan beras kencur ini memiliki cita rasa yang khas dan mempunyai manfaat terutama bagi masyarakat disekitarnya yang ternyata semakin mendorong beliau untuk dapat terus memproduksi jamu beras kencur, yang kemudian usaha tersebut diberi nama Beras Kencur Putri Solo. Hingga saat ini usaha tersebut diteruskan oleh anaknya yang bernama Hari Raharjo. Hal ini dilakukan untuk tetap menjaga resep yang sudah digunakan secara turun temurun, dengan harapan cita rasa yang dihasilkan tetap sama dan tetap terjaga nilai kekentalan tradisionalnya, sehingga tidak akan mengecewakan pelanggan-pelanggannya. Seiring berkembangnya usaha tersebut, kemudian berinisiatif untuk mencoba membuat dan memasarkan jamu kunir asem dan gula asem yang merupakan

jamu yang cukup sering dikonsumsi oleh masyarakat. Ternyata dengan menambah jenis jamu yang diproduksinya semakin membuat usaha tersebut makin laris dan diminati oleh masyarakat, namun jamu yang akan diteliti oleh peneliti hanyalah jamu beras kencur saja.

Sejak dulu pembuatan minuman ini dilakukan dengan cara manual, semua bahan ditumbuk dengan alu, namun karena sekarang peminat jamu yang diproduksinya semakin banyak hal ini mendorong usaha tersebut untuk menggunakan mesin dalam menghaluskan bahan-bahan tersebut. Karena dengan menggunakan mesin, bahan-bahan yang diolah dapat menjadi lebih halus dan hasilnya lebih optimal. Namun untuk proses-proses selanjutnya pada usaha tersebut tetap menggunakan teknik secara tradisional. Hal ini dilakukan karena untuk menjaga agar rasa yang dihasilkan tetaplah sama dengan yang dibuat oleh para pendahulu-pendahulunya. Adapun beras kencur dibuat dari beras dan empon-empon, yakni kencur, jahe, dan kunir. Ditambah dengan beragam rempah, seperti merica, cengkeh, kapulaga, manis jangan, kayu manis, cabe jamu, dan misoyi. Semua bahan itu dibeli dalam keadaan segar di Pasar Legi maupun di Pasar Gede Solo, karena memang industri Beras Kencur Putri Solo ini tidak membeli bahan-bahan dalam jumlah banyak, semua bahan dibeli secukupnya dan digunakan hanya untuk satu kali produksi.Home industry ini rata-rata memproduksi 2000 hingga 2500 botol

sirup beras kencur setiap bulannya dengan volume 600 ml per botol dan harga per botolnya Rp 12.000,00. Beras kencur yang diproduksi ini tahan hingga 50 hari. Selain itu, jamu yang beliau produksi tidak memakai pengawet tambahan sama sekali. Hal inilah yang membuat produk beliau semakin terpercaya dan juga digemari oleh berbagai kalangan masyarakat.

Jamu beras kencur yang diproduksi ini selain memiliki cita rasa yang khas karena pembuatannya yang masih tradisional ini juga memiliki manfaat bagi kesehatan tubuh antara lain dapat menghilangkan 4L (lelah, lemah, letih, lesu), menghangatkan sekaligus menyegarkan badan, dan mencegah perut

kembung atau masuk angin. Dimana jamu ini dapat dikonsumsi dalam keadaan hangat maupun dingin. Selain itu, Beras Kencur Putri Solo tidak dipasarkan di toko-toko, konsumen hanya bisa membeli langsung di tempat produksinya. Untuk pembeli dari luar kota bisa memesan lewat telepon, barang dikirim melalui jasa paket. Meskipun promosinya memang hanya dari mulut ke mulut namun usaha beliau dapat memperoleh omset sekitar 35 – 45 juta per bulannya lewat penjualan seluruh produknya.

Sebagai salah satu produk minuman kesehatan dalam menjamin kualitas produk yang dihasilkan, Jamu Beras Kencur Putri Solo ini telah mempunyai sertifikat dari penyuluhan keamanan pangan Dinas Kesehatan Solo yang berarti telah mengikuti penyuluhan keamanan pangan dalam rangka memenuhi persyaratan Sertifikasi Produksi Pangan Industri Rumah Tangga dengan nomer PIRT yaitu 109337201909. Selain itu juga telah memiliki sertifikat halal yang dikeluarkan oleh MUI pada tanggal 6 Juni 2015. Oleh karena itu, Usaha Beras Kencur Putri Solo selalu ingin untuk dapat meningkatkan mutu atau kualitas dari produk yang mereka produksi untuk dapat menjaga kepercayaan dan juga kesetiaan para pelanggannya sebagai salah satu usaha rumah tangga yang patut dipertimbangkan sebagai pilihan masyarakat dalam memenuhi kebutuhannya terhadap jamu, antara lainnya yaitu dengan terus menjaga mutu dari bahan baku yang diperoleh, menjaga kebersihan selama proses produksi serta tetap menjaga agar proses produksi yang dijalankan tetap sesuai dengan resep turun-temurun yang telah didapatnya.

2. Manajemen dan Sumber Daya Manusia

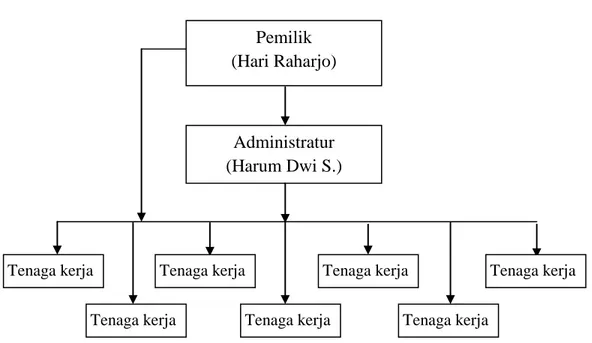

Usaha Beras Kencur Putri Solo ini sebenarnya masih memiliki struktur organisasi yang kecil dan sederhana. Adapun struktur organisasi yang ada saat ini yaitu (pemilik Usaha Beras Kencur Putri Solo), (administratur), (bendahara), dan terdapat total tujuh tenaga kerja. Semua sumber daya manusia yang ada di Usaha Beras Kencur Putri Solo ini berasal dari dalam

keluarga, hal ini dilakukan agar dapat mengurangi biaya atau gaji tenaga kerja, selain mengurangi gaji tenaga kerja langkah ini dilakukan agar dapat menjaga keberlangsungan dan perkembangan usaha tersebut,

Gambar 3. Struktur Organisasi Beras Kencur Putri Solo

Berdasarkan gambar 3, dapat diketahui bahwa Hari Raharjo sebagai pemilik Usaha Beras Kencur Putri Solo memiliki peranan sebagai pemegang utama dalam pelaksanaan usaha tersebut. Beliau sebagai pemilik akan memberikan koordinasi kepada Harum sebagai administrator. Sementara itu ketujuh tenaga kerja ini juga akan diatur pula oleh Hari Raharjo, hal ini dilakukan agar lebih mudah dalam berkomunikasi antar tenaga kerja dengan pemilik, yang dikarenakan organisasi ini masih kecil dan sederhana sehingga masih mudah dalam mengkoordinasikan organisasi tersebut.

Usaha Beras Kencur Putri Solo ini dalam perkembangannya tentunya terdapat ide dan juga inovasi-inovasi baru yang dimana ide dan inovasi tersebut tidak hanya muncul dari pemiliknya saja, namun juga dapat berasal dari tenaga kerja, sekretaris maupun bendahara, yang kemudian ide dan inovasi tersebut akan disampaikan langsung kepada pemiliknya sehingga dapat diambil keputusan segera mungkin terhadap ide dan inovasi tersebut.

Pemilik (Hari Raharjo)

Administratur (Harum Dwi S.)

Tenaga kerja Tenaga kerja

Tenaga kerja Tenaga kerja

Tenaga kerja Tenaga kerja

Adapun manajemen yang diterapkan oleh Usaha Beras Kencur Putri Solo ini masih sangat sederhana, dimana dalam menjalankan manajemen usaha tersebut masih mengandalkan peranan keluarga dan masyarakat sekitarnya. Seperti halnya administrator yang dilakukan oleh Harum selaku anak dari pemiliknya dimana kegiatan yang dilakukan antara lain pencatatan produk, menyiapkan pesanan pelanggan, menerima pesanan pelanggan, dan mengatur waktu produksi agar sesuai dengan pesanan pelanggan. Sedangkan untuk keuangan akan diatur sendiri oleh pak Hari, serta tenaga kerja yang juga berasal dari dalam keluarga yang akan bekerja dalam memproduksi produk. Selain itu, dalam menjaga keberlangsungan usaha tersebut Hari Raharjo sebagai pemilik, juga mendengarkan masukan-masukan dari warga sekitar, sehingga keberadaan usaha tersebut tidak mengganggu warga atau tetangga disekitarnya.

3. Proses Produksi Beras Kencur

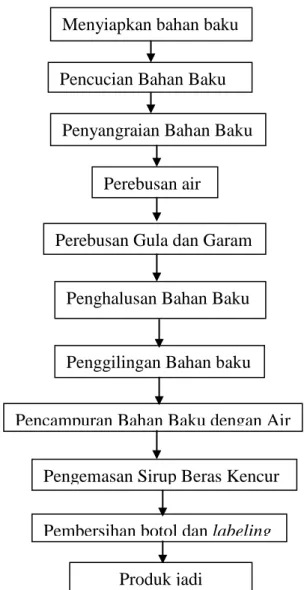

Proses produksi jamu beras kencur yang diproduksi oleh Beras Kencur Putri Solo ini mempunyai serangkaian proses produksi yang masih menggunakan teknik yang sederhana dengan produk yang alami. Proses memproduksi beras kencur ini terjadi selama dua hari, dimana hari pertama digunakan untuk mengsangrai semua bahan baku jamu, serta merebus air, gula jawa dan garam, kemudian keesokan harinya bahan yang sudah disangrai akan digiling dan dicampur dengan air, gula jawa dan garam yang sudah direbus. Berikut ini tahapan proses produksi beras kencur secara lebih rinci pada gambar 4:

Gambar 4. Tahapan Proses Produksi Sirup Beras Kencur a. Menyiapkan bahan baku

Bahan yang digunakan dalam memproduksi beras kencur antara lain beras,air,gula (jawa dan pasir), garam dan empon-empon yaitu kencur, jahe, kunir serta ditambah rempah-rempah seperti merica, cengkeh, kapulaga, manis jangan, kayu manis, cabe jamu, dan misoyi. Adapun bahan-bahan tersebut didapatkan dari Pasar Gede dan Pasar Legi, untuk gula pasir didapat dari Pasar Gede sementara bahan-bahan yang lain didapat dari pasar legi serta beras didapat dari daerah Bekonang, Karanganyar. Adapun semua bahan-bahan didapat dalam keadaan segar

Menyiapkan bahan baku

Pencucian Bahan Baku

Penyangraian Bahan Baku

Perebusan air

Perebusan Gula dan Garam

Penghalusan Bahan Baku

Penggilingan Bahan baku

Pengemasan Sirup Beras Kencur

Pembersihan botol dan labeling Pencampuran Bahan Baku dengan Air

yang dibeli dalam jumlah sedikit, yang digunakan hanya dalam satu kali produksi saja, sehingga harapannya dapat menjaga kesegaran bahan baku, mengurangi biaya penyimpanan bahan baku dan juga mengurangi resiko terhadap kerusakan bahan baku yang mungkin saja dapat terjadi. Adapun bahan-bahan yang disediakan dalam sekali produksi yaitu antara lain kencur 5kg, jahe 5kg, kunir 1kg, gula jawa 1 plastik yaitu 10kg, sedikit gula pasir, garam sebanyak 0,3 kg dan beras sebanyak 7kg.

b. Pencucian Bahan Baku (Kencur, Kunir dan Jahe) dan botol

Sebelum dilakukan penyangraian langkah yang tidak boleh dilewatkan adalah pencucian bahan baku yaitu kencur, kunir dan jahe serta botol. Proses ini dilakukan untuk menjaga agar bahan yang digunakan bersih dan tidak ada bahan yang busuk, sehingga dapat mempertahankan cita rasa yang dihasilkan. Pada proses ini dilakukan penyortiran terhadap bahan baku, sehingga bahan baku yang digunakan benar-benar masih segar dan tidak terdapat kotoran atau benda lainnya yang tidak termasuk dalam bahan baku pembuatan jamu. Adapun proses pencucian ini dilakukan dengan air bersih yang mengalir sampai bahan-bahan tersebut bersih. c. Penyangraian Bahan Baku

Adapun bahan yang disangrai antara lain beras, kemudian empon-empon yang berupa kunir, jahe dan kencur. Pada hari pertama yang disangrai terlebih dahulu adalah beras, dimana beras ditimbang terlebih dahulu sebanyak 7kg sehingga bahan yang digunakan dapat pas sesuai dengan komposisi yang telah ditetapkan, kemudian disangrai di atas penggorengan berukuran cukup besar dengan nyala api yang kecil. Adapun proses ini dilakukan secara traditional yaitu dimana beras terus-menerus diaduk oleh tenaga kerja selama kurang lebih satu jam. Selama proses penyangraian tersebut tenaga kerja juga melalukan penyortiran apabila ditemukan kotoran atau kulit gabah yang masih ditemukan selama proses penyangraian. Setelah proses penyangraian beras sudah selesai

dilakukan berikutnya adalah proses penyangraian kunir, jahe, kencur yang ketiganya dicampur dan disangrai diatas penggorengan dengan api yang kecil sama seperti saat penyangraian beras sementara itu beras akan dicuci sebelum nantinya akan digiling beserta dengan empon-empon. Proses penyangraian ini dilakukan dalam waktu yang cukup lama yaitu sekitar tujuh hingga delapan jam yang dimana dalam proses tersebut bahan-bahan sesekali akan diaduk dan kemudian ditutup kembali dengan penutup penggorengan.

d. Perebusan air

Pada tahap perebusan air ini, air akan direbus dalam panci besar yaitu sebanyak lima panci yang direbus diatas kompor pada setiap pancinya. Air tersebut direbus hingga mendidih dan matang, adapun air tersebut akan dicampur dengan bahan-bahan beras kencur yang telah digiling.

e. Perebusan Gula dan Garam

Proses perebusan selanjutnya adalah merebus gula yaitu gula pasir dan gula jawa, yang direbus bersama dengan garam yang dicampur dalam satu panci berukuran sama dengan panci yang digunakan untuk merebus air. f. Penghalusan Bahan Baku

Setelah kencur, jahe dan kunir disangrai, maka proses selanjutnya dilakukanlah proses penghalusan terhadap kencur, jahe dan kunir tersebut, sehingga nantinya akan diperoleh ekstrak dari ketiga bahan tersebut. Adapun proses penghalusan ini masih dilakukan secara tradisional yaitu dengan cara ditumbuk hingga halus yang nantinya akan dicampur dengan beras untuk digiling.

g. Penggilingan Bahan baku

Setelah proses penyangraian beras proses selanjutnya adalah menggiling bahan baku. Proses penggilingan bahan baku ini merupakan satu-satunya proses yang menggunakan mesin dimana proses ini tidak dilakukan di rumah tempat memproduksi beras kencur. Dimana kencur,

jahe dan kunir yang telah dihaluskan akan dicampur dengan beras yang telah dicuci dan dibawa ke Pasar Gemblegan untuk digiling di tempat langganan Pak Hari. Sebenarnya dahulu Pak Hari pernah membeli mesin giling sendiri supaya dapat menggiling bahan baku dirumah, namun karena suaranya yang cukup mengganggu lingkungan sekitar, sehingga kemudian Pak Hari memutuskan untuk menjual kembali mesin tersebut, dan kembalilah ke cara sebelumnya yaitu penggilingan bahan baku tetap dilakukan di Pasar Gemblegan hingga saat ini.

h. Pencampuran Bahan Baku dengan Air

Setelah semua proses-proses diatas telah dilakukan maka semua bahan bahan tersebut kemudian akan dicampur dengan air yang telah direbus dan diaduk hingga matang sehingga akan menghasilkan sirup beras kencur yang siap dimasukkan ke dalam botol dengan volume 600ml/botol

i. Pengemasan Sirup Beras Kencur

Saat sirup beras kencur sudah jadi, maka sirup tersebut akan dimasukkan ke dalam botol yang telah dicuci bersih yaitu dengan dicuci menggunakan sabun dan air hangat yang kemudian di keringkan dengan cara dijemur dan setelah kering sirup beras kencur tersebut akan dimasukkan ke dalam botol dengan volume sesuai standart yaitu sebanyak 600ml/botolnya, setelah itu sirup akan ditutup dengan penutup botol dan disegel dengan mencelupkan botol yang telah diberi kertas segel ke dalam air panas.

j. Pembersihan botol dan labeling

Setelah dikemas, botol sirup beras kencur tersebut dibersihkan dengan cara dilap hingga bersih, sehingga botol tidak lengket dan setelah itu botol akan diberi label. Setelah proses tersebut sirup beras kencur sudah dapat dijual atau dikirim ke berbagai daerah.

Adapun produk yang sudah jadi maka sirup beras kencur tersebut akan disimpan di dalam lemari, dan sebagian akan dimasukkan ke dalam dus yang telah diipersiapkan untuk dikirim ke berbagai daerah di Pulau Jawa, atau dapat pula dibawa oleh konsumen hingga ke luar Jawa. Kemudian untuk setiap dusnya akan berisi paling banyak 12 botol.

4. Pemasaran

Beras Kencur Putri Solo tidak dipasarkan di toko-toko, konsumen hanya bisa membeli langsung di tempat produksinya. Untuk pembeli dari luar kota bisa memesan lewat telepon, barang dikirim melalui jasa paket travel ataupun kereta api. Konsumen terbesarnya malah berasal dari luar kota. Meskipun hanya industri rumahan, namun pemasaran jamu ini tak kalah dengan jamu yang dibuat di pabrik-pabrik dan dijual dengan harga Rp 12.000,00/botol untuk semua macam jamu. Jamu Beras Kencur Putri Solo mampu mencukupi pesanan minuman jamu dari konsumen perorangan ataupun rumah makan hingga hotel-hotel berbintang di Kota Solo, Yogyakarta, Bandung, Malang, Semarang, Jakarta, Surabaya hingga pernah dipesan dan dibawa oleh konsumen di kota-kota besar di luar pulau Jawa seperti Kalimantan dan Bali. Anehnya, menurut penuturan pak Hari, banyak konsumen lokal Solo yang mengetahui Beras Kencur Putri Solo justru ketika berada di luar kota. Selain itu produk yang beliau produksi ternyata seringkali mengikuti berbagai pameran yang diselenggarakan oleh pemkot kota Surakarta sebagai minuman tradisional. Hal ini sebagai salah satu wujud atau cara dalam mengenalkan dan menjaga budaya Kota Surakarta sekaligus sebagai ajang promosi dari usaha tersebut

Walaupun demikian, usaha Beras Kencur Putri Solo ini merupakan usaha jamu industri rumah tangga satu-satunya yang ada di daerah Komplek Keraton Kasunanan hal ini menyebabkan usaha milik Hari Raharjo ini mendapat perhatian dari pihak keraton sebagai salah satu usaha minuman tradisional yang merupakan salah satu budaya yang dilestarikan oleh Keraton Kasunanan

Surakarta. Sehingga seringkali usaha tersebut menjadi sasaran bagi media massa seperti elektronik (televise,radio), koran, dan majalah untuk menggali informasi mengenai produknya selain itu juga menjadi sasaran bagi para wisatawan baik dalam maupun luar negeri untuk berkunjung ke berbagai potensi-potensi budaya yang ada di Keraton Kasunanan salah satunya potensi kuliner yang antara lainnya adalah minuman tradisional yang diproduksi oleh usaha Beras Kencur Putri Solo, hal ini tentunya menjadi nilai tambah dan memberikan kemudahan bagi usaha tersebut untuk memperkenalkan produknya ke masyarakat.

B. HASIL DAN PEMBAHASAN 1. Pembuatan Control Chart

a. Identifikasi Proses Kritis Yang Dapat Diukur

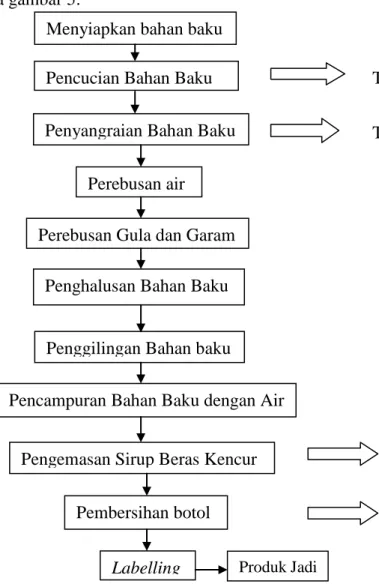

Melalui identifikasi proses kritis atau titik kritis dalam memproduksi sirup beras kencur, akan ditentukan suatu titik kritis yang dapat diukur. Sehingga dari pengamatan terhadap suatu titik yang kritis, dapat dibuatlah suatu control chart yang dapat digunakan sebagai pedoman dalam mengendalikan titik kritis tersebut. Berikut adalah tahapan proses pembuatan sirup beras kencur beserta identikasi titik kritis dapat dilihat pada gambar 5:

Titik kritis

Titik kritis Titik kritis Titik kritis Menyiapkan bahan baku

Pencucian Bahan Baku

Penyangraian Bahan Baku

Perebusan air

Perebusan Gula dan Garam

Penghalusan Bahan Baku

Penggilingan Bahan baku

Pengemasan Sirup Beras Kencur

Pembersihan botol

Pencampuran Bahan Baku dengan Air

Labelling Produk Jadi

Gambar 5. Tahapan Pembuatan Sirup Beras Kencur dan Identifikasi Titik Kritis

Pada proses mengidentifikasi titik kritis dalam tahapan pembuatan sirup beras kencur ini dilakukan dengan cara wawancara secara mendalam kepada pemilik dan juga tenaga kerja yang ada di Home Industri Beras Kencur Putri Solo tersebut. Berikut adalah proses identifikasi titik kritis yang dapat diukur:

1) Proses pencucian bahan baku

Pencucian bahan baku adalah salah satu proses yang cukup kritis, proses ini perlu untuk mendapatkan perhatian lebih dalam pembuatan sirup beras kencur. Hal ini dikarenakan proses ini memerlukan focus dan ketelitian dari tenaga kerja yang melakukan kegiatan tersebut. Kurangnya focus dan ketelitian dalam mencuci bahan baku beras kencur akan mengakibatkan gangguan terhadap proses selanjutnya. Misalnya dalam hal kebersihan, jika tenaga kerja kurang bersih dalam mencuci bahan baku tersebut, maka akan mengakibatkan setelah produk jadi nantinya masih tersisa kotoran atau benda asing yang lepas dari control selama proses pembuatan. Namun proses ini cukup sulit untuk dapat diukur, karena banyaknya jumlah bahan baku yang dicuci sehingga mengakibatkan sulit untuk dilakukan pengukuran, selain itu proses pengukuran tersebut cukup mengganggu atau dapat menghambat kegiatan yang dilakukan oleh tenaga kerja, sehingga proses pencucian bahan baku ini sulit untuk dilakukannya pengukuran. 2) Proses penyangraian bahan baku

Penyangraian bahan baku yang dilakukan dalam memproduksi beras kencur ini tergolong menjadi dua bagian, yaitu penyangraian empon-empon yang berupa kencur, jahe dan kunir serta penyangraian beras. Pada penyangraian bahan baku ini merupakan salah satu titik kritis dalam pembuatan sirup beras kencur, karena pada proses penyangraian ini akan mempengaruhi kematangan dan untuk menghasilkan cita rasa yang khas dari masing-masing bahan baku. Hal

inilah yang akan mempengaruhi cita rasa dari sirup beras kencur yang dihasilkan. Sehingga apabila proses penyangraian bahan baku terlalu lama maka akan menyebabkan bahan baku menjadi gosong sehingga akan merusak cita rasa dari produk tersebut. Namun apabila proses penyangraian terlalu sebentar maka akan mengakibatkan cita rasa yang dihasilkan menjadi kurang pas dan mengurangi rasa khas dari sirup beras kencur yang dihasilkan oleh usaha tersebut. Untuk itu pengukuran terhadap lamanya proses penyangraian ini merupakan titik kritis yang dapat diukur. Namun pada penyangraian empon-empon pengukuran ini akan cukup sulit dilakukan karena empon-empon ini disangrai secara bersamaan dalam satu penggorengan dengan waktu pencapaian matang yang berbeda-beda dan waktu yang digunakan untuk penyangraian empon-empon ini memerlukan waktu yang cukup lama yaitu dari pagi hingga sore sehingga akan cukup sulit untuk melakukan pengamatan. Hal ini berbeda dengan penyangraian beras yang membutuhkan waktu yang lebih singkat untuk mencapai kematangan, yang diperkirakan membutuhkan waktu kurang lebih satu jam. Sehingga dapat dilakukan pengukuran terhadap lamanya penyangraian beras karena pengukuran tersebut mudah untuk dilakukan dan juga diamati prosesnya.

3) Proses pengemasan sirup beras kencur

Proses pengemasan sirup beras kencur ini merupakan salah satu proses pembuatan sirup beras kencur yang termasuk titik kritis. Pada proses pengemasan ini, dilakukanlah dua kegiatan yaitu kegiatan yang pertama menuangkan sirup beras kencur dari manci berukuran besar ke dalam botol-botol yang telah dicuci dan dibersihkan terlebih dahulu, kemudian setelah itu botol-botol tersebut akan ditutup menggunakan penutup botol dan disegel. Pada kegiatan menuangkan sirup beras kencur ini merupakan suatu titik kritis yang membutuhkan perhatian

yang lebih dari tenaga kerja yang melakukan kegiatan tersebut. Hal ini dikarenakan seringkali sirup yang dimasukkan ke dalam botol terlalu banyak atau terlalu sedikit sehingga terkadang belum sesuai dengan standar yang diinginkan oleh usaha tersebut. Hal ini terjadi karena kurangnya konsentrasi dan ketelitian serta ketelatenan dari tenaga kerja dalam menuangkan sirup tersebut. Proses ini memanglah suatu proses yang membutuhkan pengecekan lebih karena dapat berdampak pada keuntungan yang sebenarnya dapat diperoleh dengan lebih banyak. Namun sayangnya proses ini cukup sulit untuk dilakukan pengukuran oleh peneliti, karena proses pengukuran tersebut dapat mengganggu keberlangsungan dari proses produksi tersebut serta proses pengukuran ini membutuhkan waktu yang cukup lama. Sehingga prengemasan produk merupakan titik kritis namun sulit untuk dilakukan pengukuran. Namun akan lebih baik apabila dilakukan evaluasi terhadap produk akhir yang berkaitan dengan kestabilan volume sirup beras kencur dengan harapan dari evaluasi tersebut dapat menghasilkan suatu solusi yang dapat digunakan untuk meminimalisir kesalahan dalam menjaga volume sirup tetap pada standarnya.

4) Proses pembersihan botol

Proses pembersihan botol ini adalah suatu proses yang kritis yang sebenarnya membutuhkan perhatian atau pengecekan terhadap proses tersebut. Hal ini dikarenakan botol-botol yang telah diisi dengan sirup beras kencur dan telah ditutup serta disegel maka biasanya botol-botol tersebut akan kotor kembali karena terkena sirup beras kencur yang meluber keluar saat proses penuangan, sehingga perlu dilakukan proses pembersihan terhadap botol-botol tersebut. Akan tetapi pada kenyataannya seringkali botol yang telah dibersihkan masih terdapat botol-botol yang belum bersih sepenuhnya sehingga menyebabkan adanya rasa lengket yang dapat mengganggu saat memegang botol

tersebut. Namun meskipun proses ini membutuhkan perhatian lebih karena merupakan titik yang kritis, tetapi pengukuran terhadap kebersihan botol-botol tersebut sulit untuk dilakukan, terlebih lagi pengukuran terhadap kebersihan ini tidak bisa diukur dengan mudah, karena membutuhkan alat bantu untuk mengukurnya, sehingga akan lebih baik apabila dilakukan evaluasi terhadap produk akhir yang berkaitan dengan kebersihan produk dengan harapan dari evaluasi tersebut dapat menghasilkan suatu solusi yang dapat digunakan untuk meminimalisir kesalahan dalam menjaga kebersihan botol-botol tersebut.

Dari proses identifikasi diatas dapat diambil kesimpulan bahwa lama penyangraian beras merupakan titik kritis yang dapat diukur serta diamati. Sehingga dapat dikumpulkan data secara berurutan yang dapat berguna dalam pembuatan control chart. Hal ini dilakukan karena lama penyangraian beras adalah salah satu proses yang berperan dalam menjaga kestabilan cita rasa yang khas yang selama ini telah diproduksi oleh Home Industri Beras Kencur Putri Solo.

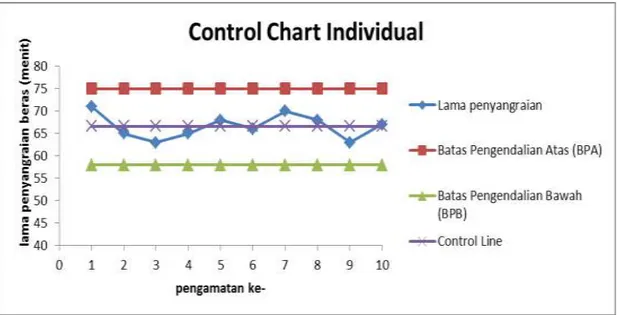

b. Pembuatan Control chart Lama Penyangraian Beras

Control chart yang digunakan untuk mendapatkan batas toleransi lama penyangraian beras ini berdasarkan control chart dengan jenis

control chart individual X yang menggunakan data variabel, dimana data

tersebut diperoleh dari data primer yaitu data hasil pengamatan lama penyangraian beras (titik kritis) yang menurut Gespersz ( 2001), peta ini digunakan untuk suatu pemeriksaan yang terjadi pada tingkat produksi yang sangat lambat sehingga sukar untuk diambil ukuran contoh lebih besar daripada satu. Kemudian untuk pendugaan pendahuluan dalam pembuatan awal control chart X dapat menggunakan data individual selama 10 kali produksi pada bulan Februari hingga Maret 2016. Berikut adalah tabel 4 hasil dari pengamatan lama penyangraian beras tersebut:

Tabel 4. Lama Penyangraian Beras (menit)

No. Lama Penyangraian (X)

1 71 2 65 3 63 4 65 5 68 6 66 7 70 8 68 9 63 10 67

Sumber: Data Primer 2016

Dari tabel 4 diatas maka dibuatlah grafik control chart individual X yang didapat dari rumus sebagai berikut:

Mengetahui rata-rata pengukuran yaitu dengan rumus X =

n Xi

Dimana X = rata-rata pengukuran

n = Jumlah observasi

garis pusat (center line) peta pengendali X ini adalah: CL X = X

Batas pengendali atas (BPA) dan batas pengendali bawah (BPB) untuk pengendali rata-rata adalah :

BPA X= X + 3 2 d MR BPBX= X - 3 2 d MR ( d2 = 1,128)

Dari rumus diatas diperoleh grafik control chart X sebagai berikut:

Gambar 6. Control chart X Lama Penyangraian Beras

Gambar 6 diatas adalah hasil dari pengamatan pada lama penyangraian beras yang merupakan proses yang tidak berkelanjutan dan menghasilkan produk yang baik, sehingga dalam penggunaannya tidak disertai control chart moving range yang digunakan untuk mengontrol interval antar data yang satu dengan data berikutnya. Berdasarkan data pengamatan tersebut kemudian dibuatlah suatu control chart individual yang menunjukkan bahwa control line berada pada 66,6 yang berarti bahwa rata-rata dari lama penyangraian beras adalah 66,6 menit dan dari

control line tersebut menghasilkan batas atasnya yaitu 75 menit dan batas

bawahnya 58 menit yang didapat dari rumus diatas. Kemudian dari

control chart diatas dapat digunakan untuk melakukan pengotrolan

terhadap data-data penyangraian beras yang selanjutnya, dimana menurut Oktavia dan Joni (1999), mengatakan bahwa control chart ini adalah peta yang digunakan untuk memonitor dan mengendalikan nilai rerata proses. Nilai rerata yang menjadi acuan adalah nilai dari sampel-sampel

pendahuluan yang diambil ketika proses tersebut diduga terkendali. Hal ini menunjukkan bahwa jika data yang nantinya akan diplotkan terdapat data yang berada di luar batas tersebut, maka tentunya akan berdampak pada hasil beras yang disangrai yang kemudian akan berdampak pada rasa dari jamu yang dihasilkan. Sehingga apabila terlalu lama dalam penyangraian, maka beras yang disangrai akan menjadi gosong dan mengurangi cita rasa yang khas dari beras kencur tersebut. Kemudian apabila waktu yang digunakan untuk mengnyangrai dibawah standart, maka mengakibatkan cita rasa yang dihasilkan beras menjadi kurang pas. Sehingga akan mengurangi rasa yang khas dari sirup beras kencur yang dihasilkan oleh usaha tersebut. Hal ini dikarenakan proses penyangraian terhadap bahan baku (beras) ini dilakukan untuk mempertahankan cita rasa dari jamu beras kencur yang dihasilkan.

2. Pembuatan Diagram Pareto

a. Mengidentifikasi Masalah Terkait Mutu Pada Produk Akhir Sirup Beras Kencur

Dalam penelitian ini, selain dilakukannya pengamatan terhadap proses

produksi yang merupakan titik kritis yang dapat diukur oleh peneliti, juga terdapat masalah yaitu kurang optimalnya hasil produk yang dihasilkan, karena masih ditemukannya produk-produk yang kurang sesuai standar yang diinginkan oleh Beras Kencur Putri Solo. Tentunya permasalahan tersebut menjadi suatu terkendala sendiri karena mengingat saat ini semakin banyaknya usaha obat tradisional atau jamu baik usaha skala kecil, menengah atau yang sudah besar, membuat masyarakat semakin mudah dan pintar dalam memilih produk yang akan mereka konsumsi. Untuk itu, Beras Kencur Putri Solo sebagai usaha kecil yang masih berkembang akan lebih baik apabila dilakukannya evaluasi terhadap produk akhir yang merupakan langkah yang penting sebelum produk sampai ke tangan konsumen.

Adapun pengkajian terhadap permasalahan pada produk akhir diperoleh dari hasil tanya jawab secara mendalam kepada pemilik Beras Kencur Putri Solo. Berikut adalah temuan masalah pada produk akhir sirup beras kencur yang diproduksi:

Tabel 5. Temuan Masalah Pada Produk Akhir Sirup Beras Kencur

No Temuan Masalah

1 Volume beras kencur yang tidak sesuai standar (600ml) 2 Terdapat kotoran pada sirup beras kencur

3 Botol sirup yang masih terasa lengket (kurang bersih) Sumber: Data Primer 2016

Temuan masalah pada tabel 5 diatas, merupakan masalah yang

sebenarnya adalah hasil dari proses atau tahapan produksi yang merupakan titik kritis yang membutuhkan perhatian lebih. Sehingga perlu dilakukannya evaluasi dan perbaikan terhadap masalah tersebut. Permasalahan tersebut merupakan permasalahan yang penting untuk diperbaiki, karena permasalahan diatas adalah permasalahan yang berhubungan dengan penampakan fisik. Hal ini dikarenakan fisik dari suatu produk yang dihasilkan merupakan hal yang paling mudah untuk dinilai kualitasnya terlebih lagi jika produk tersebut merupakan produk yang dimakan atau diminum, tentunya konsumen tidak berkenan untuk membeli produk yang secara fisik kurang baik, sehingga akan memilih produk yang lebih baik.

b. Identifikasi Masalah Paling Dominan Menggunakan Diagram Pareto

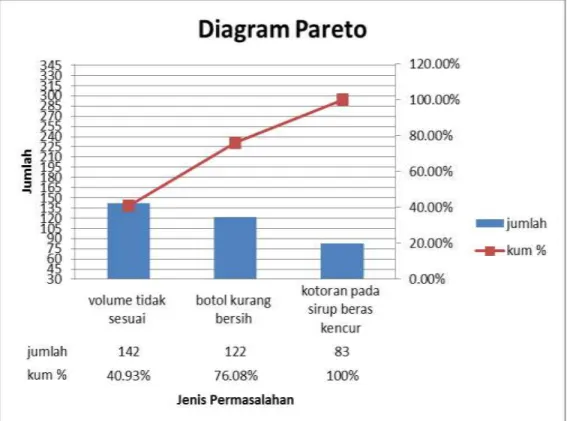

Berikut adalah tabel pengamatan terhadap produk akhir yang dilakukan selama satu bulan yaitu pada bulan Maret 2016 dengan enam kali produksi sirup beras kencur dan menghasilkan 2157 botol sirup beras kencur pada bulan tersebut, serta dari pengamatan tersebut juga diketahui dalam satu bulan tersebut terdapat total 347 botol yang mengalami

permasalahan-permasalahan tersebut beserta jumlah botol per jenis permasalahan dapat dilihat pada tabel. Kemudian dari data tersebut akan dianalisis sehingga diperoleh permasalahan yang paling dominan pengaruhnya terhadap permasalahan-permasalahan yang terjadi pada sirup beras kencur yang diproduksi. Berikut ini terdapat tabel 6 yang menunjukkan persentase par jenis-jenis permasalahan

Tabel 6. Persentase Per Jenis-Jenis Permasalahan Permasalahan yang terjadi Jumlah kejadian Persentase (%) Persentase Kumulatif (%) Volume beras kencur

yang tidak sesuai

142 40,93% 40,93%

Botol yang kurang bersih (lengket)

122 35,15% 76,08%

Terdapat kotoran pada sirup beras kencur

83 23,92% 100%

Sumber: Data Primer 2016

Dari tabel 6 diatas terdapat permasalahan yang telah diurutkan berdasarkan persentase mulai dari yang terbesar hingga yang terkecil, serta dibuat persentase kumulatifnya. Diagram pareto ini disusun dari kiri ke kanan dengan persentase yang terbesar hingga yang terkecil. Setelah mengetahui urutan berdasarkan jumlah permasalahan maka selanjutnya dihitung persentase kumulatif untuk masing-masing kerusakan. Persentase kumulatif berguna untuk menyatakan berapa perbedaan yang ada dalam frekuensi kejadian diantara beberapa permasalahan yang terjadi Berdasarkan tabel 6 maka dapat disusun sebuah Diagram Pareto yang dapat dilihat pada gambar berikut:

Gambar 7. Diagram Pareto Permasalahan Produk Akhir

Berdasarkan gambar 7 diatas diketahui bahwa permasalahan paling dominan terjadi pada jenis kesalahan volume sirup beras kencur yang tidak sesuai yaitu sebanyak 142 botol atau 40,93%. Dimana pada prakteknya, seringkali masih ditemui volume sirup beras kencur yang berbeda-beda. Hal ini sangat terlihat apabila botol-botol tersebut diletakkan secara berjejeran, maka akan terlihat terdapat beberapa botol yang perbedaan batas ketingginannya terlalu mencolok sementara botol yang digunakan terlihat sama. Sehingga volume yang berbeda-beda ini akan memberikan kesan bahwa produk yang diproduksi tidak stabil padahal ukuran juga merupakan factor mutu yang penting sehingga ini menjadi suatu permasalahan bagi usaha tersebut.

Permasalahan kedua yang terjadi pada usaha tersebut yaitu masih ditemukannya botol yang kurang bersih yaitu sebanyak 122 botol atau

35,15%, dimana seringkali terdapat botol yang terasa lengket apabila dipengang. Sementara itu, kebersihan merupakan salah satu hal yang penting untuk diperhatikan karena meskipun merupakan usaha rumah tangga yang tidak se steril usaha yang sudah besar, namun kebersihan produk makanan atau minuman pastinya sangat perlu untuk dijaga kebersihannya karena produk tersebut akan masuk ke dalam tubuh manusia.

Permasalahan yang terakhir adalah masih ditemukannya kotoran pada sirup beras kencur yaitu sebanyak 83 botol atau sebanyak 23,92%. Dimana kotoran tersebut dapat berasal dari lingkungan kerja yang kurang bersih karena memang ruangan yang digunakan bukan ruangan yang steril sehingga terkadang ada kotoran yang masuk ke dalam sirup tersebut. Hal ini tentunya mempengaruhi kualitas dari produk akhir yang dihasilkan, mengingat konsumen saat ini menjadi lebih cerdas, lebih selektif dan hati-hati dalam memilih mengkonsumsi suatu produk (Saleh

et al., 2013).

Dari ke tiga permasalahan diatas, akan diambil permasalahan yang paling dominan terhadap keseluruhan permasalahan diatas untuk dievaluasi dengan fishbone dan diambilah suatu rekomendasi untuk meminimalisir permasalahan tersebut. Menurut Herjanto (2008), Factor yang dominan adalah fakto-faktor yang secara bersama-sama menguasai sekitar 70% sampai 80% dari nilai akumulasi tetapi biasanya hanya terdiri dari sedikit factor yaitu factor kritis yang harus diperhatikan. Sehingga dengan melihat gambar diatas, dapat diambilah permasalahan volume yang tidak sesuai dan botol yang kurang bersih sebagai permasalahan yang dominan dengan persentase kumulatifnya 76,08% dari 100% permasalahan yang ada. Namun karena temuan masalah yang ditemukan hanyalah sedikit, hal ini menjadikan diagram pareto menjadi kurang maksimal, dimana dari hasil temuan masalah tersebut ditemukanlah nilai

66,6%-76,08%, yang menurut Gitlow et al (1995), bahwa konsep dari pareto ini sebenarnya lebih memperhatikan permasalahan yang penting daripada beberapa permasalahan yang sepele dari berbagai permasalahan yang ada, sehingga terbentuklah aturan 80%-20% dimana dari 80% permasalahan yang dominan datang dari 20% penyebab dari penyebab keseluruhan yang ada, dimana 20% ini menunjukkan bahwa penyebab permasalahan hanyalah sebagian kecil dari total penyebab permasalahan yang ada, sehingga penyebab yang harus diperbaiki hanya sedikit namun dapat berdampak besar. Maka apabila penyebab permasalahan hanya ada sedikit, akan membuat pareto tidak maksimal seperti halnya data diatas dimana 66,6% dari 100% yaitu dari tiga penyebab permasalahan berarti terdapat dua jenis penyebab yang menimbulkan 76,08% permasalahan dominan hal itu berarti hampir keseluruhan jenis penyebab masalah diselesaikan disinilah letak kurang maksimalnya alat yang digunakan.

3. Rekomendasi Perbaikan Mutu

a. Analisis Factor-Faktor Yang Mempengaruhi Masalah Pada Produk

Akhir Sirup Beras Kencur

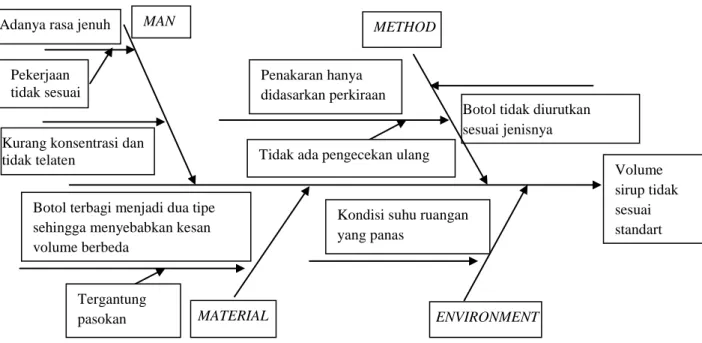

1) Volume sirup beras kencur yang tidak sesuai

Volume sirup beras kencur yang tidak sesuai dengan yang telah ditetapkan yaitu 600 ml/botol merupakan permasalahan yang paling dominan yang terjadi pada Usaha Beras Kencur Putri Solo. Hal ini sebenarnya dapat menekan jumlah sirup beras kencur yang dihasilkan per botolnya, karena ketika sirup beras kencur yang dituangkan ke dalam botol terlalu berlebih dari standarnya maka apabila dikalkulasi akan dapat mengurangi jatah sirup beras kencur yang seharusnya dapat dituangkan ke botol yang lainnya, sehingga akan mengurangi jumlah produk yang seharusnya dapat dihasilkan. Melihat hal tersebut maka dilakukanlah suatu evaluasi terhadap kesalahan yang terjadi sehingga produk yang dihasilkan dapat maksimal dan juga volume sirup yang

sesuai standart menunjukkan bahwa produk tersebut menjadi bermutu karena keajegan volume sirup yang diproduksi akan memberi gambaran kepada konsumen bahwa produk yang mereka beli telah sesuai standartnya yaitu 600 ml/botol.

Tabel 7. Penyebab Volume Sirup Beras Kencur Tidak Sesuai No Factor yang diamati Masalah yang terjadi

1 Material Botol terbagi menjadi dua tipe sehingga menyebabkan kesan volume berbeda 2 Man a. Kurang konsentrasi dan tidak telaten

b. Adanya rasa jenuh

3 Method Penakaran hanya didasarkan pada perkiraan

4 Environment Kondisi suhu ruangan yang panas Sumber: data primer 2016

Berdasarkan tabel 7 diatas menunjukkan penyebab dari volume sirup yang tidak sesuai kemudian dibuatlah Fishbone diagram seperti pada gambar 8 berikut ini:

Gambar 8. Diagram Fishbone Volume Sirup Beras Kencur Tidak Sesuai Botol tidak diurutkan sesuai jenisnya MAN METHOD MATERIAL ENVIRONMENT Volume sirup tidak sesuai standart Adanya rasa jenuh

Kurang konsentrasi dan tidak telaten

Penakaran hanya didasarkan perkiraan

Botol terbagi menjadi dua tipe sehingga menyebabkan kesan volume berbeda

Kondisi suhu ruangan yang panas

Pekerjaan tidak sesuai

Tergantung pasokan

Berdasarkan gambar 8 mengenai Fishbone diagram diatas dapat diketahui bahwa factor penyebab dari volume sirup beras kencur yang tidak sesuai standar terdapat empat factor yaitu man, method, material,

environment. Berikut ini adalah rincian dari keempat factor:

a) Material

Botol yang tersedia di Usaha Beras Kencur Putri Solo ini terbagi menjadi dua tipe, yaitu berukuran sedang dan berukuran sedikit lebih kecil. Sementara itu menurut Soekarto dan Soewarno (1990), ukuran juga dijadikan sebagai factor mutu yang penting sehingga ini menjadi suatu permasalahan bagi usaha tersebut. Hal ini dikarenakan usaha tersebut tidak memproduksi botol sendiri, botol yang digunakan adalah botol bekas yang di dapatkan dari beberapa pemasok botol bekas dari beberapa daerah seperti klaten, pasar legi dan kartasura, dimana botol yang diperoleh sulit untuk dikendalikan karena tergantung pasokan yang ada. Hal ini menyebabkan produk yang dihasilkan terdapat ukuran botol yang sedang dan yang berukuran sedikit lebih kecil. Hal ini tentunya berdampak pada volume sirup yang dituangkan. Sehingga batas standar sirup pun menjadi dua macam dimana botol yang lebih kecil akan memiliki batas ketinggian sirup yang lebih tinggi jika dibandingkan dengan botol berukuran sedang. Selain itu pemakaian botol bekas ini dapat juga menjadi permasalahan antara lain pertama, keberlangsungan usaha ini tentunya akan bergantung pada ketersediaan botol bekas yang ada, apabila ketersediaan botol bekas yang sesuai dengan keinginan pemilik usaha seperti tidak retak atau pecah, tidak terdapat ulir pada tutup botol, dan botol bening yang masih dapat dibersihkan, serta tidak terdapat kotoran pada botol ini sulit untuk ditemukan maka hal ini akan mengakibatkan kerugian karena botol-botol tersebut baru dapat diperiksa setelah membeli

kepada pemasok. Kedua, botol bekas ini dapat juga berdampak pada kesehatan, karena akan memberikan kesan kepada konsumen bahwa botol yang mereka gunakan tidak higienis terlebih lagi bila proses pembersihan tidak maksimal. Ketiga masalah social dan prestise, tentunya hal ini akan membuat para konsumen berfikir dua kali apabila ingin membeli produk usaha tersebut, terlebih lagi hingga saat ini kebanyakan industri kecil dibidang jamu botol yang digunakan adalah botol bekas, karena ketidakmampuan usaha untuk memproduksi botol sendiri. Meskipun terdapat permasalahan-permasalahan tersebut, pemilik usaha tetap melakukan pengendalian terhadap mutu botol yang digunakan antara lain memilih botol yang tidak retak, tidak terdapat ulir pada tutup botol dan botol bening yang masih dapat dibersihkan, setelah itu botol akan dicuci dengan sabun dan dijemur serta disiram dengan air panas sbelum dipakai, sehingga meskipun merupakan botol bekas, namun botol bekas yang digunakan masih botol bekas yang layak untuk digunakan. Sedangkan untuk botol yang tidak sesuai akan ditukar kembali dengan para pemasok, atau yang sudah tidak dapat dipakai lagi seperti botol yang retak maka akan dihancurkan dan dijual kembali.

b) Man

Kurang konsentrasi pada saat penuangan sirup beras kencur menyebabkan kesulitan pada saat melakukan pengawasan agar sirup beras kencur yang dituangkan sesuai dengan volume yang telah ditetapkan. Selain itu kurangnya sifat ketelatenan oleh tenaga kerja menyebabkan seringkali volume yang dihasilkan kurang stabil, ada yang berlebih bahkan ada yang kekurangan. Hal ini terjadi karena kurangnya focus dan juga rasa sabar selama proses penuangan dan penakaran tersebut yang dimana tentunya manusia selama bekerja

akan menemukan rasa kejenuhan sehingga mengakibatkan tingkat kesabaran dan konsentrasipun berkurang. Menurut Prihantoro (2012), karena manusia hanya mempunyai satu otak, dan tidak ada ruang pada otak untuk lebih dari satu konsentrasi pada saat yang sama, terkecuali genius. Identifikasi dan pisahkan item yang cukup pantas untuk mendapat perhatian saat ini dengan keterbatasan akan kerja pikiran, waktu, dan dana. Selain itu adanya rasa jenuh yang dirasakan oleh para pekerja semakin mempersulit pekerjaan, hal ini terjadi dikarenakan tingkat pendidikan para pekerja di bagian penuangan sirup hanya sebatas SMA yang mempunyai keterbatasan terhadap pengtahuan namun mereka tetap memiliki keinginan untuk mencari pekerjaan yang sesuai dengan kemampuan dan keinginan mereka, terlebih lagi dengan umur pekerjanya yang berkisar 25 – 30 tahun sebenarnya umur yang masih cukup muda bagi usia kerja, dimana pada usia ini pekerja cenderung memiliki ekspetasi yang lebih tinggi terhadap jenis pekerjaan yang dilakukannya, namun karena latar belakang pendidikan dan rata-rata sudah berkeluarga sehingga hal ini menyebabkan mereka enggan untuk mencari pekerjaan yang lain dan mau tidak mau harus meneruskan usaha tersebut yang merupakan usaha turun-temurun dan merupakan pekerjaan yang meskipun tidak sesuai dengan cita-cita yang mereka inginkan namun setidaknya usaha ini paling menjanjikan mengingat saat ini persaingan yang tinggi di dunia kerja.

c) Method

Metode yang dilakukan selama proses penuangan dan penakaran oleh usaha tersebut adalah metode tradisional atau manual yaitu tanpa penggunaan mesin yang tentunya akan lebih akurat daripada dengan cara manual. Dimana pada tahap ini tenaga kerja akan menuangkan sirup ke dalam botol dengan volume sirup

yang telah diperkirakan mencapai volume 600 ml/botolnya. Sehingga metode ini didasarkan pada pengalaman tenaga kerja yang telah menjadi hafalan tenaga kerja. Namun kelemahan dari metode ini yaitu karena cara yang digunakan tenaga kerja adalah dengan memperkirakan volume yang seringkali ketika botol-botol tersebut dijejerkan akan terlihat perbedaan ketinggian pada sirup beras kencur tersebut. Terlebih lagi metode ini dilakukan dengan tidak melakukan pengecekan ulang terhadap penakaran volume tersebut yang sebenarnya menurut Sudarmadji (1999), bahwa apabila terdapat penyimpangan maka usaha perbaikan akan lebih baik dilakukan pada saat terjadinya proses penyimpangan terjadi tanpa penundaan

Selain itu pada saat proses penuangan sirup beras kencur botol-botol yang digunakan tidak dikelompokkan dahulu antara botol-botol yang berukuran sedang dan botol yang berukuran kecil. Hal ini mengakibatkan produk menjadi tidak tertata dengan baik, dan proses penakaran akan menjadi lebih sulit karena tenaga kerja harus menggolongkan botol terlebih dahulu. Sehingga hal ini mengakibatkan proses menjadi lebih lama.

d) Environment

Lingkungan kerja pada saat penuangan sirup beras kencur ini cenderung panas, sehingga menyebabkan tenaga kerja sering merasa gerah, padahal pada saat penuangan sirup beras kencur membutuhkan konsentrasi dan juga ketelatenan. Hal ini dapat mengganggu proses tersebut. Akibatnya seringkali pengerjaan pada proses penuangan dan penakaran menjadi agak tergesa-gesa mengingat sirup beras kencur yang diproduksi cukup banyak dan kegiatan ini dilakukan dengan manual tentunya akan menguras cukup energy dengan kondisi ruangan yang panas.

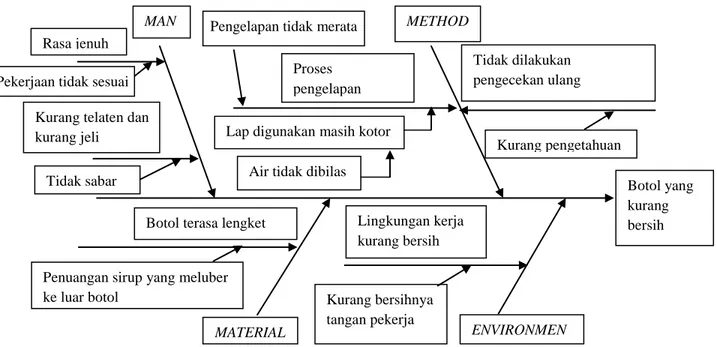

b. Botol Yang Kurang Bersih

Botol sirup beras kencur yang kurang bersih merupakan jenis permasalahan ke dua yang ditemui pada Usaha Beras Kencur Putri Solo. Kebersihan pada botol atau kemasan sirup ini merupakan hal yang perlu untuk dievaluasi karena kebersihan merupakan hal yang penting dalam mendapatkan dan juga mempertahankan konsumen yang saat ini sudah semakin cerdas dalam memilih produk yang baik. Selain itu, mengingat bahwa botol yang digunakan oleh Usaha Beras Kencur Putri Solo adalah botol bekas pakai, hal ini tentunya cukup mengandung resiko antara lain kebersihan botol itu sendiri dan tidak jarang botol yang akan digunakan sudah retak atau pecah. Sehingga untuk menjaga kesetiaan pelanggannya, Usaha Beras Kencur Putri Solo perlu untuk selalu menjaga kebersihan produk terutama pada kebersihan kemasan atau botol yang digunakan yang merupakan botol bekas.

Tabel 8. Penyebab Botol Yang Kurang Bersih

No Factor yang diamati Masalah yang terjadi 1 Material Botol terasa lengket

2 Man a. Kurang telaten dan kurang jeli b. Rasa jenuh

3 Method a. Tidak dilakukannya pengecekan kebersihan botol

b. Proses pengelapan kurang maksimal

4 Environment Kurang bersihnya lingkungan kerja Sumber: data primer 2016

Berdasarkan tabel 8 diatas menunjukkan penyebab dari botol yang kurang bersih kemudian dibuatlah Fishbone diagram seperti pada gambar 9 berikut ini:

Gambar 9. Diagram Fishbone Botol Yang Kurang Bersih

Berdasarkan gambar 9 menunjukkan bahwa dari Fishbone diagram diatas dapat diketahui bahwa factor penyebab dari volume sirup beras kencur yang tidak sesuai standar terdapat empat factor yaitu man,

method, material, environment. Berikut ini adalah rincian dari keempat

factor: a) Material

Salah satu penyebab botol yang kurang bersih pada produk akhir ini salah satunya disebabkan oleh botol yang terasa lengket. Dimana penyebab adanya rasa lengket pada botol tersebut dikarenakan adanya proses penuangan sirup beras kencur ke dalam botol yang seringkali sirup yang dituang ke dalam botol tersebut meluber ke bagian luar dari botol. Sementara itu sirup beras kencur ini merupakan tekstur yang lengket, sehingga dengan adanya sirup beras kencur yang meluber ke luar botol ini mengakibatkan keadaan botol menjadi kotor kembali dan terasa lengket. Rasa lengket Botol terasa lengket

MAN METHOD MATERIAL ENVIRONMEN T Botol yang kurang bersih Rasa jenuh

Kurang telaten dan kurang jeli

Penuangan sirup yang meluber

ke luar botol Kurang bersihnya

tangan pekerja Tidak sabar

Pekerjaan tidak sesuai

Tidak dilakukan pengecekan ulang

Lingkungan kerja kurang bersih

Kurang pengetahuan Lap digunakan masih kotor

Air tidak dibilas Pengelapan tidak merata

Proses pengelapan kurang maksimal

tersebut apabila tidak diperhatikan pada proses pengelapan dapat mengakibatkan pada produk jadi pun masih ditemui botol yang kurang bersih. Inilah yang menjadi persoalan penting yang perlu diperhatikan mengingat kualitas dari penampilan produk adalah bagian terbesar dari kesan atau persepsi konsumen terhadap produk (Yamit, 2004). Dimana hal ini berkaitan dengan kebersihan atau kehigienisan dari produk yang dihasilkan, semakin kurang bersihnya produk yang dihasilkan karena kesalahan pada proses, maka akan memperburuk pandangan konsumen terhadap produk, yang menyebabkan konsumen akan enggan dalam membeli maupun memesan kembali. Sehingga meskipun hanya suatu usaha yang kecil, namun tentunya kebersihan adalah suatu hal yang sangat penting mengingat ini adalah produk yang akan masuk ke dalam tubuh manusia, maka semakin bersih wujud luarnya, akan semakin mennarik juga untuk dibeli.

b) Man

Kurang jelinya tenaga kerja pada saat proses pengelapan botol yaitu proses yang dilakukan setelah pengemasan dan sebelum produk diberi label menyebabkan kesulitan pada saat melakukan pengawasan terhadap botol yang dilap. Adanya rasa jenuh yang dirasakan tenaga kerja menyebabkan kecermatan dan kejelian menjadi berkurang dan tidak maksimal. Selain itu kurangnya sifat ketelatenan oleh tenaga kerja menyebabkan pada produk akhir masih ditemui botol yang masih terasa lengket atau kurang bersih. Hal ini terjadi karena kurangnya focus dan juga rasa sabar selama proses pengelapan botol tersebut yang dimana tentunya manusia selama bekerja terkadang akan menemukan rasa kejenuhan sehingga mengakibatkan tingkat kesabaran dan konsentrasipun berkurang yang mengakibatkan ada kemungkinan terjadinya

kesalahan pada manusia (human error) pada saat bekerja karena kerja manusia tidak pernah sempurna sehingga perlu dilakukan perbaikan terus-menerus (Prihantoro, 2012). Selain itu tenaga yang ada pada bagian pengelapan botol tersebut adalah laki-laki yang biasanya tidak begitu sabar apabila dibandingkan dengan perempuan sehingga perlu adanya pembagian kerja yang lebih baik. Adanya rasa jenuh yang dirasakan oleh para pekerja juga semakin mempersulit pekerjaan, hal ini terjadi dikarenakan tingkat pendidikan para pekerja di bagian penuangan sirup hanya sebatas SMA yang mempunyai keterbatasan terhadap pengtahuan namun mereka tetap memiliki keinginan untuk mencari pekerjaan yang sesuai dengan kemampuan dan keinginan mereka, terlebih lagi dengan umur pekerjanya yang berkisar 24 – 35 tahun sebenarnya umur yang masih cukup muda bagi usia kerja, dimana pada usia ini pekerja cenderung memiliki ekspetasi yang lebih tinggi terhadap jenis pekerjaan yang dilakukannya, namun karena latar belakang pendidikan dan rata-rata sudah berkeluarga sehingga hal ini menyebabkan mereka enggan untuk mencari pekerjaan yang lain dan mau tidak mau harus meneruskan usaha tersebut yang merupakan usaha turun-temurun dan merupakan pekerjaan yang meskipun tidak sesuai dengan cita-cita yang mereka inginkan namun setidaknya usaha ini paling menjanjikan mengingat saat ini persaingan yang tinggi di dunia kerja.

c) Method

Permasalahan botol yang kurang bersih ini salah satunya disebabkan oleh factor metode pada proses pengelapan botol yang dilakukan oleh Usaha Beras Kencur Putri Solo. Sementara metode yang dilakukan selama proses pengelapan botol adalah metode tradisional atau manual yaitu tanpa penggunaan mesin yang

tentunya akan lebih akurat daripada dengan cara manual. Dimana penyebab factor permasalahan pada metode ini yaitu proses pengelapan botol yang kurang maksimal karena terdapat bagian-bagian yang seringkali lupa untuk di lap seperti bagian-bagian bawah botol dan ternyata lap yang digunakan untuk mengelap sebenarnya sudah dibersihkan namun seringkali air yang digunakan untuk membilas tidak diganti. Hal ini menyebabkan lap tidak dapat maksimal dalam membersihkan botol karena kotoran menumpuk pada lap tersebut. Selain itu belum dilakukannya proses pengecekan lagi terhadap kebersihan botol sebelum produk siap dijual yang merupakan salah cara yang dapat dilakukan oleh usaha tersebut dalam pengawasan terhadap mutu bahan selama proses produksi agar hasil produk yang dibuat sesuai standar yang ditetapkan perusahaan (Prawirosentono, 2002). Hal ini tidak dilakukan karena kurangnya pengetahuan terhadap pentingnya proses pengecekan tersebut karena hal inilah yang akan mempengaruhi penampakan produk secara fisik. Sehingga tidak adanya standar prosedur tentang pengecekan kebersihan pada produk akhir.

d) Environment

Lingkungan kerja sekitar juga mempengaruhi kebersihan pada botol sirup beras kencur yang sebenarnya penting sekali dalam menjaga lingkungan agar tetap bersih karena kualitas dari produk akhir dipengaruhi oleh kebersihan lingkungan tempat produksi (Sina, 2012). Seringkali pada proses pembuatan sirup beras kencur kebersihan lingkungan sekitarnya kurang bersih. Hal ini diakibatkan karena kebersihan tangan para tenaga kerja kurang diperhatikan, hal ini mengakibatkan lingkungan kerja menjadi kurang bersih terlebih lagi pada proses pengelapan botol apabila tangan tenaga kerja kurang bersih maka dapat menghambat proses tersebut. Dimana

tangan tenaga kerja yang kurang bersih mengakibatkan tenaga kerja akan sulit dalam menjaga botol yang sudah bersih dan mengenali botol yang masih kotor.

b. Perumusan Tindakan Perbaikan

Berikut adalah factor-faktor yang mempengaruhi kualitas sirup beras kencur yang diproduksi di Usaha Beras Kencur Putri Solo.

1) Man

Sumber Daya Manusia merupakan komponen yang krusial terkait mutu pada sirup beras kencur yang diproduksi, karena manusialah yang akan bertanggung jawab menjalankan seluruh proses produksi yaitu mulai dari pembelian bahan baku hingga produk jadi. Sehingga SDM ini sangatlah mempengaruhi sirup beras kencur yang diproduksi baik dari segi pengetahuan, keahlian, kebersihan, kedisiplinan maupun ketelitiannya terutama menyangkut keseluruhan proses produksi dari awal sampai akhir.

Jumlah tenaga kerja yang ada di Usaha Beras Kencur Putri Solo berjumlah tujuh orang dengan rata-rata berpendidikan terakhir yaitu SMA. Dimana tenaga kerja tersebut diperoleh dari dalam keluarga, sehingga memudahkan dalam bekerja dan juga dalam mengurangi biaya untuk membayar tenaga kerja yang berasal dari luar. Kemudian dalam melatih tenaga kerja tersebut juga tidak terlalu sulit, karena tenaga kerja yang diambil dari dalam keluarga tersebut tentunya sejak kecil telah mengenal dan mengetahui bagaimana tradisi pembuatan sirup beras kencur tersebut dilakukan, sehingga hal ini akan memudahkan pemilik karena usaha-usaha tersebut nantinya akan diteruskan oleh anak dan cucunya. Namun meskipun keahlian masing-masing tenaga berbeda, Pak Hari sebagai pemilik tetap melatih anggota keluarganya dengan sebaik mungkin, dengan harapan keberlangsungan usaha tersebut nantinya tetap dapat dipertahankan.

2) Method

Dalam menjalankan proses pembuatan sirup beras kencur ini Usaha Beras Kencur Putri Solo tetap mengikuti prosedur produksi sesuai dengan tradisi yang telah turun temurun dijaga oleh keluarganya, selain itu Pak Hari sebagai pemilik usaha juga menyesuaikan proses produksi dengan penyuluhan yang telah beliau peroleh yaitu seperti penyuluhan keamanan pangan yang dilakukan oleh Dinas Kesehatan Surakarta dalam rangka memperoleh sertifikat Produksi Pangan Industri Rumah Tangga, agar usahanya tetap sesuai dengan standart yang telah ditetapkan oleh Dinas Kesehatan. Selain itu proses produksi yang dilakukan oleh usaha beliau ini dilakukan secara sederhana dan manual atau tradisional, dimana pemilihan bahan baku yang akan digunakan untuk produksi, pak Hari membeli dan memilih sendiri bahan baku yang masih segar, dan bebas dari hama penyakit, pada tahap-tahap selanjutnya juga masih menggunakan cara tradisional dimana semua proses menggunakan peralatan biasa, dan diolah langsung dari tangan manusia. Hanya saja karena permintaan akan produk semakin meningkat, khusus untuk proses penggilingan menggunakan mesin giling yang dilakukan di Pasar Gemblegan sehingga ekstrak yang dihasilkan lebih halus, sebenarnya pak Hari dahulu pernah membeli mesin giling untuk mempermudah produksi, namun karena bising dan mengganggu tetangga sekitar, akhirnya mesin tersebut dijual kembali dan kembali ke cara lama yaitu menggiling di tempat langganan yang berada di Pasar Gemblegan.

3) Material

Bahan baku akan sangat mempengaruhi berhasil atau tidaknya proses produksi sirup beras kencur. Dimana bahan baku yang diperlukan antara lain yaitu beras,air,gula (jawa dan pasir), garam dan empon-empon yaitu kencur, jahe, kunir serta ditambah rempah-rempah

seperti merica, cengkeh, kapulaga, manis jangan, kayu manis, cabe jamu, dan misoyi. Adapun bahan-bahan tersebut didapatkan dari Pasar Gede dan Pasar Legi, untuk gula pasir didapat dari Pasar Gede sementara bahan-bahan yang lain didapat dari pasar legi serta beras didapat dari daerah Bekonang, Karanganyar. Adapun semua bahan-bahan didapat dalam keadaan segar, utuh dan tidak terserang oleh penyakit atau hama yang dibeli dalam jumlah sedikit, yang digunakan hanya dalam satu kali produksi saja, sehingga harapannya dapat menjaga kesegaran bahan baku, mengurangi biaya penyimpanan bahan baku dan juga mengurangi resiko terhadap kerusakan bahan baku yang mungkin saja dapat terjadi seperti yang ada pada SNI 01-6994-2004 bahwa bahan baku yang digunakan harus segar, utuh dan tidak terserang oleh penyakit atau hama.

Adapun permasalahan yang timbul terkait bahan baku yaitu tentang ketesediaan botol yang diperoleh. Dimana botol yang digunakan oleh usaha beliau ini merupakan botol bekas yang didapat dari beberapa pemasok yaitu dari klaten, kartasura dan pasar legi, yang sulit untuk dikendalikan ketersediaannya karena tergantung pasokan yang ada. Hal ini menyebabkan produk yang dihasilkan terdapat botol yang sedang dan yang berukuran sedikit lebih kecil. Hal ini dilakukan karena usaha beliau merupakan usaha yang masih kecil sehingga tidak memungkinkan untuk memproduksi botol sendiri. Sehingga berdampak pada volume sirup yang dituangkan, dimana batas standar sirup pun menjadi dua macam dimana botol yang lebih kecil akan memiliki batas ketinggian sirup yang lebih tinggi jika dibandingkan dengan botol berukuran sedang.

4) Environment

Lingkungan pada Usaha Beras Kencur Putri Solo ini terbagi menjadi dua yaitu lingkungan social dan lingkungan fisik yang ada di

sekitar proses produksi. Lingkungan social meliputi hubungan antar pemilik, tenaga kerja, dan masyarakat sekitar usaha. Komunikasi antar pemilik dan tenaga kerja sangatlah dekat dan akrab, hal ini dikarenakan adanya hubungan kekeluargaan diantara mereka. Sehingga tidak ada gap yang membedakan keduanya dan kendala yang mengganggu terkait hubungan antara pemilik dan tenaga kerja. Adapun lingkungan fisik sekitar meliputi penerangan yang cukup, sirkulasi udara cukup namun sesekali terasa panas yang dapat mengganggu kelangsungan produksi, kebersihan ruang produksi cukup baik, karena ruang tersebut senantiasa dibersihkan sebelum dan sesudah proses produksi.

Setelah mengetahui penyebab dari permasalahan yang terjadi, maka peneliti melalui wawancara mendalam merencanakan tindakan perbaikan untuk diterapkan oleh Usaha Beras Kencur Putri Solo dalam meningkatkan kualitas produk yang dihasilkan. Tindakan perbaikan yang diterapkan ini untuk mengatasi permasalahan yang dominan yang telah diperoleh dari hasil analisis diagram pareto yaitu permasalahan volume sirup beras kencur yang tidak sesuai dan kurangnya kebersihan botol sehingga Usaha Beras Kencur Putri Solo diharapkan dapat mengantisipasi lebih awal agar permasalahan yang serupa tidak terulang lagi untuk produksi yang akan datang.

Berikut ini adalah penjelasan dari tabel 9 mengenai tindakan perbaikan untuk volume sirup beras kencur yang tidak sesuai:

a) Man

Dengan menyediakan air minum di ruang kerja, hal ini akan mempermudah bagi tenaga kerja untuk meningkatkan konsentrasi pada saat mereka bekerja. Karena dengan menyediakan air minum di ruang kerja, selain mempermudah tenaga dalam mendapatkan air putih, air putih ini juga berfungsi sebagai penambah cairan bagi tubuh tenaga kerja dimana dengan mengkonsumsi air putih ini dapat meningkatkan dan mempertahankan konsentrasi saat bekerja. Selain itu dapat juga memperjelas pembagian pekerjaan agar tenaga kerja lebih focus, karena dengan pembagian pekerjaan yang jelas, sehingga diri tenaga kerja akan terfokus pada satu pekerjaan saja.

Menempatkan salah satu tenaga pada proses penakaran volume sebagai pengawas akan membantu menanggulangi tenaga kerja yang kurang telaten karena kegagalan bisa saja terjadi maka dari itu harus dilakukan pengawasan yang tepat (Prihantoro, 2012). Hal ini baik dilakukan untuk menanggulangi kemungkinan terjadinya kesalahan pada manusia pada saat bekerja dimana secara praktis ekonomis terkadang perusahaan membiarkan adanya sedikit cacat pada produk akhir, karena memang tidak dapat dihindari (Soekarto dan Soewarno, 1990). Sehingga dengan adanya pengawasan harapannya dapat memaksimalkan produksi dan meminimalisir volume botol yang seringkali masih ditemukan volume terlalu tinggi atau terlalu rendah dari batas volume yang seharusnya, meskipun hal ini tidak bisa menghasilkan volume yang benar-benar akurat (tidak menggunakan mesin karena ketidaktersedianya dana) namun setidaknya batas volume yang dihasilkan pada setiap jenis botolnya lebih stabil. Selain itu meskipun tenaga berasal dari dalam keluarga, namun alangkah

lebih baiknya apabila adanya pembagian pendapatan yang jelas dan tegas karena mengingat kebanyakan sudah berkeluarga, sehingga perlu disesuaikan dengan tanggungan masing-masing keluarga dan juga memberikan kebebasan kepada anggota keluarga terlebih yang masih muda untuk mencoba mencari pekerjaan lain, yang sesuai dengan keinginan mereka sehingga pemasukan keluargapun tidak hanya berasal dari usaha jamu. Sedangkan usaha tersebut dapat tetap dijalankan oleh anggota keluarga yang mempunyai kemauan untuk melanjutkan usaha.

Adapun tantangan yang dapat terjadi dalam tindakan perbaikan ini yaitu seperti memperjelas pembagian kerja merupakan langkah yang sulit karena harus menata SDM kembali serta mengadakan pelatihan kembali. Hal ini bukanlah hal yang mudah untuk dilakukan karena harus ada pengorbanan waktu untuk dapat merombak pembagian kerja. Selain itu juga membutuhkan pelatihan atau merubah kebiasaan lama yang awalnya pembagian kerja ini tidak terlalu dihiraukan kemudian harus diubah ke dalam pembagian kerja yang jelas dan terspesifikasi.

b) Method

Melakukan pengecekan ulang pada volume sebelum botol ditutup, sehingga dengan adanya pengecekan ulang tersebut akan dapat memaksimalkan sirup beras kencur yang diproduksi dan meminimalisir kesalahan pada saat penuangan sirup beras kencur. Hal ini karena masih sering ditemukannya volume botol yang tidak sesuai standar. Oleh karena itu, dengan metode ini pekerjaan akan lebih rinci dan memudahkan tenaga kerja dalam memfokuskan diri mereka pada satu jenis pekerjaan saja, seperti hanya melakukan penuangan saja atau melakukan penakaran volume saja karena manusia hanya mempunyai satu otak, dan tidak ada ruang pada otak untuk lebih dari

satu konsentrasi pada saat yang sama, terkecuali genius (Prihantoro, 2012).

Selain itu mengelompokkan botol sesuai dengan jenisnya sebelum diisi merupakan rekomendasi yang cukup baik. Apabila pada saat proses penuangan sirup beras kencur botol-botol yang digunakan telah dikelompokkan terlebih dahulu antara botol yang berukuran sedang dan botol yang berukuran kecil. Maka hal ini mengakibatkan produk menjadi tertata dengan baik, dan proses penakaran akan menjadi lebih mudah karena tenaga kerja tidak harus menggolongkan botol terlebih dahulu. Sehingga hal ini dapat lebih meminimalisir kesalahan yang mungkin dilakukan dan juga dapat menghemat waktu pada proses produksi tersebut.

Adapun tantangan yang dapat terjadi yaitu proses pengecekan ulang tentunya membutuhkan kemauan untuk menambahkan waktu dan tenaga dalam menyelesaikan produk. Proses pengecekan ulang ini tentunya membutuhkan waktu tersendiri agar produk yang dihasilkan lebih maksimal, sehingga waktu proses pembuatanpun mejadi semakin lama, sementara seringkali produk sudah harus segera dikirimkan ke berbagai daerah. tenaga yang dibutuhkan juga akan bertambah, dimana tentunya tenaga yang dibutuhkan adalah tenaga kerja yang memiliki kejelian yang lebih baik bila dibandingkan dengan tenaga kerja yang lain dari tenaga yang telah tersedia.

c) Material

Memberikan tambahan keterangan jenis botol yang digunakan yaitu botol sedang atau botol kecil pada label produk dan tidak hanya mencantumkan berat bersih saja yaitu 600ml karena dengan hanya dilihat sekilas saja kedua jenis botol tersebut terlihat sama saja, padahal sebenarnya diameternya atau ukurannya berbeda. Hal ini akan lebih baik apabila ditambahkan keterangan pada labelnya, agar

informasi yang tertera pada label lebih lengkap dan jelas serta agar konsumen mengetahui bahwa ukuran botol yang digunakan berbeda-beda, yang kemudian seringkali mengakibatkan volume yang diberikan terlihat berbeda, padahal sebenarnya sama. Sehingga produk yang dihasilkan dapat lebih berkualitas karena adanya informasi yang jelas dan lebih rinci karena ukuran tersebut juga akan meyatakan isi yang ada di dalamnya yang pada umumnya ukuran juga dijadikan sebagai factor mutu yang penting dalam mengklasifikasikan mutu (Soekarto dan Soewarno, 1990).

d) Environment

Menambah kipas angin dan membuka semua sirkulasi udara yang ada, dapat meningkatkan perputan udara yang ada menjadi lebih baik. Hal ini baik dilakukan karena apabila sirkulasi udara atau perputaran udara di ruangan tersebut kurang baik sementara tenaga yang ada di ruangan tersebut cukup banyak, hal ini akan mengganggu proses dan kenyamanan kerja dari masing-masing pekerja. Sehingga dengan membuka semua sirkulasi udara yang ada dan adanya tambahan kipas angin pada ruangan tersebut dapat meningkatkan sirkulasi udara yang ada di dalam ruangan tersebut dan udara di dalamnya menjadi lebih sejuk. Adapun tantangan dalam tindakan perbaikan ini yaitu harus adanya kemauan untuk mau membeli kipas angin agar dapat menambah kenyamanan pekerja. Hal ini dikarenakan kipas angin adalah alat yang paling mudah dalam memperlancar sirkulasi udara yang ada di dalam ruangan. Terlebih lagi karena rumah yang digunakan untuk berproduksi adalah rumah biasa bukan rumah yang dirancang untuk kegiatan industri dan merupakan rumah yang sudah cukup tua, sehingga akan lebih baik apabila mampu untuk menimbulkan niatan untuk menambah kenyamanan kerja demi hasil yang lebih maksimal.