INTISARI

Menakar bahan makanan untuk pembuatan makanan atau minuman merupakan hal yang sangat penting. Timbangan yang beredar di pasaran masih menakar secara manual. Cara ini memakan waktu, tidak stabil dan kurang efisien.

Pada tugas akhir ini telah dibuat alat penakar berat yang sistem kerjanya menggunakan sensor berat strain gauge. Pengguna memasukkan nilai berat melaui keypad lalu diproses oleh mikrokontroler untuk proses penakaran. Pengaturan on off penakaran dilakukan oleh

mikrokontroler dan solenoid valve. Sensor berat strain gauge akan mendeteksi berat yang akan dikeluarkan sesuai dengan berat yang diinginkan. Dasar penakaran pada penelitian ini adalah sistem ADC yang sudah dimiliki oleh ATMega8535. Dengan proses penakaran yang otomatis diharapkan akan lebih efisien.

Alat penakar pada penelitian ini hanya digunakan untuk menakar berat air dengan berat minimal 50 gram dan kelipatan 10 gram serta berat maksimal 2.000 gram. Ketelitian alat ini diharapkan bisa membaca berat terkecil sampai dengan 2,5 gram. Setelah alat dibuat, ternyata ada kendala dalam mengolah tegangan keluaran sensor yang berosilasi tinggi dan memiliki frekuensi tidak stabil sehingga pengambilan data untuk mengetahui ketelitian sistem menjadi gagal.

ABSTRACT

Measuring food ingredients for the manufacture of food or drink is very important. Weight measuring device on the market is still measured out manually. This method is time consuming, unstable and less efficient.

In this final project has been made weight measuring device that works using a weight sensor with strain gauge. Users enter a weight value through the keypad and then processed by a microcontroller to measurement process. On-off settings of measurement is done by the microcontroller and the solenoid valve. Weight sensors with strain gauge will detect the weight to be issued in accordance with the desired weight. Basic measurement in this study is the ADC system that is already owned by ATMega8535. With automatic measurement process is expected to be more efficient.

The device in this study only used to measure the weight of the water with a minimum weight of 50 grams and multiples of 10 grams and a maximum weight of 2,000 grams. The accuracy of this device is expected to read the smallest weight up to 2.5 grams. After the device is made, it has a problem in processing the voltage of sensor output with high oscillating and unstable frequency, so that retrieval of data to determine the accuracy of the system is fail.

i

TUGAS AKHIR

ALAT PENAKAR BERAT

BERBASIS MIKROKONTROLER

Diajukan untuk memenuhi salah satu syarat

Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

disusun oleh :

RAHMAT TRI HARTANTO

NIM : 125114053

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

WEIGHT MEASURING DEVICE

USING MICROCONTROLLER

In partial fulfilment of the requirements

for the degree of

Sarjana Teknik

In Electrical Engineering Study Program

RAHMAT TRI HARTANTO

NIM : 125114053

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

£

ଛ

0tl l

ଛ

ZT : WIN

OlNVl1IVH nil lVWHW

ll'JI'l OlILN:0)1 Qll)IIW SISVIDl'JIH

L

Vll'JIH lIV)IVN:'Jld

L

V'IV

111IDIV

svoru

xvnrnrrsaaa

NVWV1VH

·3s·w '·1s·s

'Bsoll BଛUWJUqQ UlUUUS st?l!SJgA!Ufl !150JOID(gl,

trap

Sll!US SUlJID(Uds

I OZ Jgqwgsga .!>J 'uµm1uiGo A·wo)rW '01pugf1 ·11 : sµulgnps

lUlBAS

rqnucurour UB){RlUAU!P

unp

s;JQZ JgqmgAON f7Z JU1515UBl npnd !fn15ugd U!l!UUd usdop !P mn1uuquµgd!P qup1,fSOtllSZI: WIN

O.LNV.LlIVH IB.L .LVWHVH

ll'Jl'IOllLNO)IOIDIIW SISVffil'JIH

LVll'JIH llV)IVN'Jld LV'IV

1IIIDIV SYDflL

NYHYS3DN3dNYWY1YH

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa tugas akhir ini tidak memuat

karya atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan

daftar pustaka sebagaimana layaknya karya ilmiah.

Yogyakarta, 14 Desember 2015

Rahmat Tri Hartanto

vi

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Motto :

Semua Adalah Kasih Karunia Allah

Skripsi ini kupersembahkan untuk …

Yesus Kristus Penolongku

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma :

Nama : Rahmat Tri Hartanto

NIM : 125114053

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan

Universitas Sanata Dharma karya ilmiah saya yang berjudul :

Alat Penakar Berat Berbasis Mikrokontroler (Weight Measuring Device Using

Microcontroller).

Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak

untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk

pangkalan data, mendistribusikan secara terbatas dan mempublikasikannya di internet atau

di media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya ataupun

memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pemyataan ini yang saya buat dengan sebenamya.

Dibuat di Y ogyakarta

Pada tanggal : 14 Desember 2015

Yang menyatakan

(Rahmat Tri Hartanto)

viii

INTISARI

Menakar bahan makanan untuk pembuatan makanan atau minuman merupakan hal yang sangat penting. Timbangan yang beredar di pasaran masih menakar secara manual. Cara ini memakan waktu, tidak stabil dan kurang efisien.

Pada tugas akhir ini telah dibuat alat penakar berat yang sistem kerjanya menggunakan sensor berat strain gauge. Pengguna memasukkan nilai berat melaui keypad

lalu diproses oleh mikrokontroler untuk proses penakaran. Pengaturan on off penakaran dilakukan oleh mikrokontroler dan solenoid valve. Sensor berat strain gauge akan mendeteksi berat yang akan dikeluarkan sesuai dengan berat yang diinginkan. Dasar penakaran pada penelitian ini adalah sistem ADC yang sudah dimiliki oleh ATMega8535. Dengan proses penakaran yang otomatis diharapkan akan lebih efisien.

Alat penakar pada penelitian ini hanya digunakan untuk menakar berat air dengan berat minimal 50 gram dan kelipatan 10 gram serta berat maksimal 2.000 gram. Ketelitian alat ini diharapkan bisa membaca berat terkecil sampai dengan 2,5 gram. Alat yang dibuat memiliki error yang besar pada beban di bawah 500 gram dan error di bawah 4% pada beban di atas 1.600 gram. Penyebab ketidakstabilan sistem adalah tegangan keluaran sensor yang sangat kecil dan berosilasi tinggi serta memiliki frekuensi tidak stabil, juga terjadinya interferensi tegangan pada sistem.

ix

ABSTRACT

Measuring food ingredients for the manufacture of food or drink is very important. Weight measuring device on the market is still measured out manually. This method is time consuming, unstable and less efficient.

In this final project has been made weight measuring device that works using a weight sensor with strain gauge. Users enter a weight value through the keypad and then processed by a microcontroller to measurement process. On-off settings of measurement is done by the microcontroller and the solenoid valve. Weight sensors with strain gauge will detect the weight to be issued in accordance with the desired weight. Basic measurement in this study is the ADC system that is already owned by ATMega8535. With automatic measurement process is expected to be more efficient.

The device in this study only used to measure the weight of the water with a minimum weight of 50 grams and multiples of 10 grams and a maximum weight of 2,000 grams. The accuracy of this device is expected to read the smallest weight up to 2.5 grams. The device that has made has a big error on the load below 500 grams and error below 4 % at load above 1,600 grams . Causes system instability is the output voltage of the sensor is very small with high oscillating and has an unstable frequency, also the interference voltage on the system.

KATA PENGANTAR

Puji syukur kepada Tuhan Yesus Kristus atas segala karuniaNya, sehingga tugas

akhir ini dapat diselesaikan dengan baik.

Penelitian yang berupa tugas akhir ini merupakan salah satu syarat bagi mahasiswa

Jurusan Teknik Elektro untuk memperoleh gelar Sarjana Teknik di Universitas Sanata

Dharma Y ogyakarta. Penelitian ini dapat diselesaikan dengan baik atas bantuan, gagasan

dan dukungan dari berbagai pihak. Oleh karena itu, peneliti ingin mengucapkan terima

kasih kepada :

1. Tuhan Y esus yang adalah penolongku.

2. Romo T. Agus Sriyono SJ, M.A., M. Hum. yang telah memberikan kesempatan untuk

belajar lebih tinggi.

3. Ibu Paulina Herningsih Prima Rosa, S.Si., M.Sc. selaku Dekan Fakultas Sains dan

Teknologi Universitas Sanata Dharma yang telah mengijinkan penulis belajar.

4. Bapak Petrus Setyo Prabowo, S.T., M.T. selaku Kaprodi Teknik Elektro, Fakultas

Sains dan Teknologi Universitas Sanata Dharma Y ogyakarta yang telah memberikan

kesempatan kepada penulis untuk menyelesaikan skripsi.

5. Ir. Tjendro, M.Kom. selaku pembimbing yang telah bersedia memberikan pengarahan

dan bimbingan selama penulis mengerjakan tugas akhir.

6. Bapak dan Ibu Dosen Pengajar Teknik Elektro yang penuh kesabaran.

7. Keluargaku yang selalu memberi semangat dan doa.

8. Semua pihak yang tidak bisa disebutkan satu per satu atas bantuan dan saran yang

diberikan.

Peneliti sangat mengharapkan kritik dan saran yang dapat membangun serta

menyempurnakan tulisan. Semoga tugas ini dapat dimanfaatkan dan dikembangkan lebih

lanjut oleh peneliti lain sehingga tulisan ini dapat lebih bermanfaat.

Y ogyakarta, 14 Desember 2015

xi

DAFTAR ISI

Halaman Sampul (Bahasa Indonesia) ... i

Halaman Sampul (Bahasa Inggris) ... ii

Halaman Persetujuan ... iii

Halaman Pengesahan ... iv

Pernyataan Keaslian Karya ... v

Halaman Persembahan dan Motto Hidup ... vi

Lembar Persetujuan Publikasi Karya Ilmiah ... vii

Intisari ... viii

Abstract... ix

Kata Pengantar ... x

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan dan Manfaat Penelitian ... 2

1.3. Batasan Masalah ... 2

1.4. Metodologi Penelitian ... 2

BAB II DASAR TEORI 2.1. Mikrokontroler AVR ATmega8535 ... 4

2.1.1. Konfigurasi Pin ATmega8535 ... 4

2.1.2. Fitur ATmega8535 ... 5

2.1.3. Port pada ATmega8535 ... 6

2.1.4. ADC ... 9

2.1.4.1. Fitur ADC ATmega8535 ... 10

2.1.4.2.PengaturanRegisterADC ... 10

2.1.5.Reset ... 15

2.2.Strain Gauge ... 17

2.3. Pengkondisi Sinyal ... 18

2.4.Keypad4x4 ... 19

xii

2.6.Solenoid Valve... 21

2.6.1. Cara KerjaSolenoid Valve ... 21

2.6.2.Electric Solenoid Valve G1/2(Normally Closed) ... 22

2.7. Transistor Sebagai Saklar... 22

BAB III RANCANGAN PENELITIAN 3.1. PerancanganHardware ... 25

3.1.1. Komponen Mekanik ... 25

3.1.2. Minimum System ATmega8535 ... 26

3.1.3. Sensor Berat (Modul Timbangan Digital) ... 28

3.1.4. Penguat Instrumentasi ... 29

3.1.5.Solenoid Driver(Transistor Sebagai Saklar) ... 31

3.1.6.Wiring Keypad 4x4... 32

3.1.7.Wiring LCD 2x16 ... 33

3.2. Perancangan Program ... 34

3.2.1. Sistem ... 34

3.2.2. Kalibrasi ... 34

3.2.3. Penakaran ... 35

3.2.4. Pilihan Sendiri ... 37

BAB IV HASIL DAN PEMBAHASAN 4.1.HardwareMekanik dan Elektronik ... 39

4.1.1.HardwareMekanik danSupplyTegangan ... 39

4.1.2.HardwareElektronik ... 40

4.2. Cara penggunaan Alat Penakar Berat ... 42

4.3. Percobaan Alat ... 44

4.3.1. Percobaan Alat Dengan Rangkaian Lengkap ... 44

4.3.2. Percobaan Alat Dengan Rangkaian Yang Disederhanakan ... 44

4.4. Analisa ... 48

4.4.1. Analisa Pada Rangkaian Lengkap ... 48

4.4.2. Analisa Pada Rangkaian Yang Disederhanakan ... 60

4.5. PembahasanSoftware... 62

xiii

4.6.1. Program Pada Rangkaian Lengkap ... 62 4.6.2. Program Pada Rangkaian Sederhana ... 63

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 66 5.2. Saran ... 66

xiv

DAFTAR GAMBAR

Gambar 2.1. Konfigurasi Pin ATMega8535 ... 5

Gambar 2.2. Register ADMUX ... 10

Gambar 2.3. Register ADCSRA ... 12

Gambar 2.4. ADCData Registerjika ADCLAR = 0 ... 13

Gambar 2.5. ADCData Registerjika ADCLAR = 1 ... 14

Gambar 2.6.Special Function I/O Register ... 14

Gambar 2.7. RangkaianChargedanDiscahrgepada Kapasitor ... 16

Gambar 2.8.RC Time Constant ... 16

Gambar 2.9. Struktur Strain Gauge ... 17

Gambar 2.10. JembatanWheatstone ... 17

Gambar 2.11. Rangkaian Penguat Instrumentasi ... 18

Gambar 2.12.KeypadMatriks4x4... 19

Gambar 2.13. LCD 2x16 ... 20

Gambar 2.14. Prinsip KerjaSolenoid Valve ... 21

Gambar 2.15.Electric Solenoid Valve G1/2 (Normally Closed) ... 22

Gambar 2.16. Transistor Sebagai Saklar ... 23

Gambar 2.17. Transistor pada KondisiCutt-offdan Saturasi ... 23

Gambar 3.1. Diagram Blok PerancanganHardware... 25

Gambar 3.2. Skema Perancangan Komponen Mekanik ... 26

Gambar 3.3.Minimum SystemATmega8535 dengan Masukan ADC ... 27

Gambar 3.4. Modul Timbangan Digital Camry EK5055 ... 28

Gambar 3.4. Hubungan Antara Berat Ditimbang dan Tegangan Keluaran Sensor ... 29

Gambar 3.5. Rancangan Penguat Instrumentasi ... 30

Gambar 3.6. RangkaianSolenoid Driver ... 31

Gambar 3.7. RangkaianKeypad 4x4pada ATmega8535... 32

Gambar 3.8. Rangkaian LCD 2x16 pada ATmega8535 ... 33

Gambar 3.9.FlowchartSistem ... 34

Gambar 3.10.FlowchartProses Kalibrasi ... 35

Gambar 3.11.FlowchartProses Penakaran ... 36

xv

Gambar 4.1. Tampak Depan Alat Penakar Berat ... 39

Gambar 4.2. Tampak Dalam Sistem Penakar Berat Air... 40

Gambar 4.3. Panel Elektronik ... 41

Gambar 4.4. Penguatan 2 Tahap dengan IC OP07 CP ... 41

Gambar 4.5. Rangakaian PCB Penguatan 2 Tahap dan Driver ... 42

Gambar 4.6. Tampilan Sistem dan TombolKeypad... 43

Gambar 4.7. Alat Yang Sudah Disederhanakan ... 45

Gambar 4.8. Hubungan Antara Step ADC Terhadap Berat ... 47

Gambar 4.9. Hubungan Antara Penguat Terhadap Sensor ... 47

Gambar 4.10. Hubungan Antara Tegangan Terhadap Berat ... 48

Gambar 4.11. Inverting Amplifier... 49

Gambar 4.12.Offset Regulator... 50

Gambar 4.13. Hubungan Antara Keluaran Sensor Terhadap Perubahan Berat... 51

Gambar 4.14. Hubunagn Antara Keluaran Penguat Terhadap Perubahan Berat ... 52

Gambar 4.15. Hubungan Antara Perubahan Berat Terhadap Step ADC ... 52

Gambar 4.16. Hubungan Antara Perubahan Berat Terhadap Step ADC (2)... 53

Gambar 4.17. Tegangan Pada Keluaran Sensor Tanpa Beban ... 54

Gambar 4.18. Tegangan Pada Keluaran Sensor Terbebani ... 54

Gambar 4.19. RangkaianRC Filter... 55

Gambar 4.20. Tegangan Pada Keluaran Sensor Tanpa Beban DenganRC Filter... 55

Gambar 4.21. Tegangan Pada Keluaran Sensor Terbebani DenganRC Filter... 56

Gambar 4.22. Tegangan Pada Keluaran Penguat Tanpa Beban DenganRC Filter... 56

Gambar 4.23. Tegangan Pada Keluaran Penguat Terbebani DenganRC Filter... 57

Gambar 4.24. RangkaianOptocoupler ... 59

xvi

DAFTAR TABEL

Tabel 2.1. Tegangan Referensi ADC ... 11

Tabel 2.2.Input Chanel and Gain Selections ... 11

Tabel 2.3. ADC Prescaler ... 13

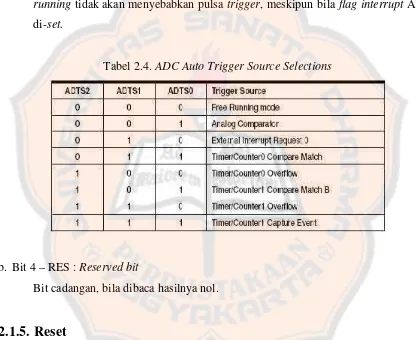

Tabel 2.4.ADC Auto Triger Source Selections... 15

Tabel 2.5. Fungsi dan Konfigurasi Pin LCD 2x16 ... 20

Tabel 3.1. Hubungan Antara Berat Ditimbang dan Tegangan Keluaran Sensor ... 29

Tabel 3.2.Wiring keypad 4x4pada ATmega8535 ... 32

Tabel 3.3.Wiring LCD 2x16pada ATmega8535... 33

Tabel 4.1. DataSet PointdanOutput System ... 46

Tabel 4.2. Penguatan dengan IC LM741 ... 49

Tabel 4.3. Penguatan dengan IC OP07 CP ... 49

Tabel 4.4. Data Linearitas Sensor Pada Penguat Dua Tahap ... 51

Tabel 4.5. Hubungan Antara Perubahan Berat Terhadap Step ADC ... 52

1

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Dunia industri sangat banyak jenisnya, salah satunya adalah industri makanan atau minuman baik dalam skala kecil maupun besar. Setiap industri tersebut selalu melakukan kegiatan menakar bahan baku supaya produk yang dihasilkan memiliki rasa dan tekstur yang diinginkan.

Alat penakar yang sekarang ini digunakan adalah timbangan, baik yang manual atau konvensional sampai dengan yang digital. Pada penimbangan selalu dilakukan penambahan atau pengurangan sampai diperoleh berat yang sesuai. Waktu yang dibutuhkan cukup lama sehingga mengurangi waktu produksi karena masih dilakukan secara manual.

Alat penakar berat otomatis masih sangat jarang ditemui bahkan mungkin belum banyak dijual dipasaran. Kesimpulan ini didapatkan karena selama pencarian data oleh penulis belum ditemui alat penakar yang dimaksudkan.

Penelitian ini pernah dilakukan oleh Yuliant Rochmatin Nuresa pada tahun 2011[1]. yang dipakai adalah sensor berat flexi force, mikrokontroler ATmega8535, masukan data dilakukan melaluikeypaddan untuk penampil digunakan LCD.Stepper motordipergunakan sebagai pengontrol jumlah bahan baku yang akan ditakar. Tiga jenis bahan dapat ditakar oleh alat ini dengan maksimal berat 500 gram saja dikarenakan keterbatasan sensor yang digunakan. Akurasi yang dicapai sebesar 70% dibandingkan timbangan digital lainnya. Untuk penggunaan selama satu jam berturut–turut diperoleh nilai akurasi 60%.

Perbedaan dengan penelitian kali ini adalah menggunakan sensor beratstrain gauge, pengontrol takaransolenoid valvedan berat maksimal 2 Kg. Media pengujian yang dipakai yaitu air. Diharapkan dengan metode ini akan memiliki ketelitian yang lebih baik.

1.2.

Tujuan dan Manfaat

Tujuan dari penelitian ini adalah menghasilkan model alat penakar berat yang teliti. Manfaat penelitian ini bagi dunia industri makanan yaitu membantu dalam menakar bahan makanan atau minuman yang akan diolah menjadi suatu produk yang berkualitas serta menjadi acuan bagi penelitian selanjutnya sehingga mampu manghasilkan alat penakar berat yang lebih teliti dan lebih baik.

1.3.

Batasan Masalah

Dalam penelitian ini akan dibatasi supaya lebih mengarah pada tujuan yang dikehendaki. Adapun batasan–batasan masalah tersebut adalah :

1. Mikrokontroler keluarga AVR ATmega digunakan sebagai pengolah data. 2. Sensor yang digunakan adalah modul strain gauge.

3. Data dimasukkan melaluikeypad4x4.

4. Data masukan dan hasil ditampilkan padaLCD2x16. 5. Aliran bahan akan diatur olehsolenoid valve.

6. Kalibrasi berat wadah sangat diperlukan.

7. Media yang dipakai dalam penelitian adalah air.

8. Batasan berat yang diteliti : minimal 50 gram dan berat maksimal 2000 gram. 9. Ketelitian penakaran adalah 10 gram.

1.4.

Metodologi Penelitian

Metode-metode yang dipergunakan untuk mencapai tujuan dalam penyusunan tugas akhir ini adalah :

1. Studi literatur, yaitu dengan mencari data dan informasi dengan membaca jurnal-jurnal yang sudah diterbitkan serta membaca buku-buku yang berkaitan dengan permasalahan yang akan dibahas dalam tugas akhir ini.

2. Dokumenter, yaitu dengan mendapatkan dokumen, data penelitian atau arsip lainnya yang dapat membantu penulis mengerjakan tugas akhir ini.

3. Perancangan subsistemhardware, yaitu mencari model sistem yang baik sesuai batasan masalah yang sudah ditentukan untuk mencapai tujuan penelitian ini.

setelah tercapai berat yang diinginkan dan terbaca oleh sensor. Data dari keypad dan hasil akan ditampilkan padaLCD.

5. Proses pengambilan data. Pengambilan data dengan berbagai input nilai berat yang berbeda-beda dilakukan setelahhardwareselesai dibuat. Data yang diambil adalah nilai berat yang diinginkan dan berat sesungguhnya yang dihasilkan. Berat hasil penakaran ditera dengan timbangan digital Camry EK5055 yang memiliki ketelitian 1 gram [2].

6. Analisa dan kesimpulan. Data-data yang diperoleh dibandingkan dan dilakukan analisa. Ketepatan penutupansolenoid valvejuga perlu diperhitungkan serta ketinggian keluaran terhadap wadah sangat mempengaruhi nilai berat yang dihasilkan. Hal ini penting karena masih terdapat bahan yang akan jatuh ke wadah setelah solenoid tertutup. Perbandingan antara nilai yang diinginkan dengan nilai sesungguhnya adalah besar

4

`BAB II

DASAR TEORI

2.1.

Mikrokontroler AVR ATmega8535 [3]

Mikrokontroller AVR memiliki arsitektur RISC (Reduced Instruction Set Computing) 8 bit. Semua instruksi dikemas dalam kode 16 bit (16-bits word) dan sebagian besar instruksi dieksekusi dalam satu siklus instruksi clock.

Keluarga AVR yang akan dipakai dalam penelitian ini adalah ATmega8535. Tipe ini memiliki performa yang sangat baik dengan tegangan kerja rendah. ATmega8535 mampu mengolah program yang besar dengan multi instruksi. Konfigurasi, fitur, fungsi dan lainnya yang dipakai dalam penelitian ini akan dibahas lebih lanjut.

2.1.1. Konfigurasi Pin ATmega8535

Konfigurasi pin ATMega8535 pada gambar 2.1 adalah sebagai berikut : 1. VCC merupakan pin yang berfungsi sebagai masukan catudaya.

2. GND merupakanground pin.

3. Port A (PA0...PA7) merupakan pin I/O dan pin masukan ADC.

4. Port B (PB0...PB7) merupakan pin I/O dan pin yang mempunyai fungsi khusus yaitu

timer/counter, analog comparatordan SPI.

5. Port C (PC0...PC7) merupakan port I/O dan pin yang mempunyai fungsi khusus, yaitu

analog comparatordantimer oscillator.

6. Port D (PD0...PD1) merupakan port I/O dan pin fungsi khusus yaitu analog comparator

danexternal interruptserta komunikasi serial.

7. RESET merupakan pin yang digunakan untuk mereset mikrokontroler. 8. XTAL1 dan XTAL2 merupakan pin masukanexternal clock.

9. AVCC merupakan pin masukan untuk tegangan ADC.

Gambar 2.1. Konfigurasi Pin ATMega8535

2.1.2. Fitur ATmega8535

Beberapa fitur yang disediakan ATmega8535 adalah :

1. Performa tinggi, termasuk mikrokontroler 8-bit AVR daya rendah. 2. Arsitektur RISC yang telah maju

a. 130 instruksi kuat–Most Single Clock Cycle Execution

b. 32 x 8 Register kerja multifungsi c. Operasi statis penuh

d. Throughputhingga 16 MIPS pada 16 MHz

e. Multiplier 2-cycle on-chip

3. Programnonvolatiledan data memori

a. 8kbytes In-System Self-Programmable Flashdengan kemampuan 10.000write/erase cycle

b. 512bytesEEPROM dengan kemampuan 10.000wirte/erase cycle

c. 512bytesRAM internal

d. Penguncian program untuk keamanan sistem 4. I/O dan paket

a. 32programmable I/O lines

b. 40 pin PDIP, 44-lead TQFP, 44-lead PLCC, 44-pad QFN/MLF 5. Tingkat kecepatan

6. Tegangan operasi

a. 2,7–5,5 Volt untuk ATmega8535L b. 4,5–5,5 Volt untuk ATmega8535 7. Fitur spesial mikrokontrolernya

a. Power-on resetdan deteksiprogrammable brown-out

b. Osilator RC kalibrasiinternal

c. Interupt source externaldaninternal

d. Enam mode Sleep: Idle, ADC noise reduction, Power-save, Power-down, Stand-by, dan Extended Stand-by.

8. Fitur Pheripheral

a. Duatimer/counter8-bit denganSeparate PrescalersdanCompare Modes b. Satutimer/counter16-bitdengan Separate Prescalers, Compare Modes, dan

Capture Modes.

c. Counter real timedengan osilator terpisah d. EmpatchannelPMW

e. 8channel, 10-bit ADC

f. Serial interfacedwikabelbyte-oriented g. Programmable serial USART

h. Master/slave SPI serial interface

i. On-chip analog comparator

2.1.3. Port pada ATmega8535

Dalam I/O lines terdapat empatport, yaitu port A, port B, port C dan port D yang masing-masing mempunyai 8 pin I/O. Deskripsi tiap port adalah sebagai berikut :

1. Port A (PA7.. PA0) merupakan port yang digunakan sebagai masukan ADC (Analog to Digital Converter), jika ADC tidak digunakan maka port A merupakan 8-bit port I/O dua arah.Internal Pull-up Resistorterdapat pada port A, ketika pin di-set low“0” maka

arus akan mengalir jikaInternal Pull-up Resistordiaktifkan.

2. Port B (PB7..PB0) merupakan 8-bit port I/O dua arah. Internal Pull-up Resistor juga dimiliki oleh port B.

4. Port D (PD7..PD0) merupakan 8-bit port I/O dua arah. Internal Pull-up Resistorjuga dimiliki oleh port D.

5. RESET merupakan pin jika diberikan masukanlow“0” maka program yang telah dibuat

akan kembali dari awal.

Spesifikasi detil masing-masing port adalah sebagai berikut : a) Port A

Fungsi tambahan Port A :

1) PA.0 ADC0( input ADC channel 0 ) 2) PA.1 ADC1( input ADC channel 1 ) 3) PA.2 ADC2( input ADC channel 2 )

4) PA.3 ADC3( input ADC channel 3 ) 5) PA.4 ADC4( input ADC channel 4 ) 6) PA.5 ADC5( input ADC channel 5 ) 7) PA.6 ADC6( input ADC channel 6 ) 8) PA.7 ADC7( input ADC channel 7 )

Fungsi khusus Port A :

- Pada seri AVR ATmega8535 telah dilengkapi 8 saluran ADC internal dengan

fidelitas 10 bit. Dalam mode operasinya, ADC dapat dikonfigurasi baik secara

single ended input maupun differrential input. Selain itu, ADC ATmega8535 memiliki konfigurasi pewaktuan, tegangan referensi, mode operasi, dan kemampuan filter derau yang sangat fleksibel, sehingga mudah disesuaikan dengan kebutuhan ADC itu sendiri.

b) Port B

Fungsi tambahan pada Port B :

1) PB.0 T0 (Timer/Counter0 External Counter Input) XCK (USART External Clock Input/Output)

2) PB.1 T1 (Timer/Counter1 External Counter Input) 3) PB.2 AIN0(Analog Comparator Positive Input)

INT2 (External Interrupt 2 Input)

4) PB.3 AIN1(Analog Comparator Negative Input)

OC0 (Timer/Counter0 Output Compare Match Output)

5) PB.4 SS(SPI Slave Select Input)

7) PB.6 MISO(SPI Bus Master Input/Slave Output) 8) PB.7 SCK(SPI Bus Serial Clock)

Fungsi khusus Port B :

1) MOSI, MISO, SCK berguna sebagai masukandownloaderISP. 2) T0/T1 sebagai masukanexternal timeratauexternal counter.

3) AIN0 dan AIN1 sebagai masukan komparator, AIN0 sebagai masukan positif (+) sedangkan AIN1 sebagai masukan negatif (-).

c) Port C

Fungsi tambahan pada Port C :

1) PC.0 SCL (Two-wire Serial Bus Clock Line)

2) PC.1 SDA(Two-wire Serial Bus Data Input/Output Line) 3) PC.2 TCK(JTAG Test Clock)

4) PC.3 TMS(JTAG Test Mode Select)

5) PC.4 TDO(JTAG Test Data Out)

6) PC.5 TDI(JTAG Test Data In)

7) PC.6 TOSC1(Timer Oscillator Pin 1)

8) PC.7 TOSC2(Timer Oscillator Pin 2)

Fungsi khusus Port C :

1) SCL dan SDA merupakan pin yang dapat berfungsi sebagai pengatur interface

serial 2 jalur.

2) TCK merupakan pin yang dapat berfungsi sebagai operasi sinkronisasi dari JTAG ke TCK. Jika pin ini digunakan seperti fungsi periferal tersebut maka pin ini tidak dapat berfungsi sebagai I/O.

3) TMS merupakan pin yang dapat berfungsi sebagai pengontrol navigasi mesin TAP. Jika pin ini digunakan seperti fungsi periferal tersebut maka pin ini tidak dapat berfungsi sebagai I/O.

4) TD0 merupakan pin yang dapat berfungsi sebagai keluaran data serial dari data register. Jika pin ini digunakan seperti fungsi periferal tersebut maka pin ini tidak dapat berfungsi sebagai I/O.

6) TOSC1 dan TOSC2 jika disambungkan dengan kristal dan bit ASR serta bit ASSR di-set “1” (high) untuk mengaktifkan asyncronous clocking dari Timer/Counter2

maka pin ini dapat digunakan sebagai masukan penguat osilator. Dalam keadaan ini pin tidak dapat berfungsi sebagai I/O.

d) Port D

Fungsi tambahan pada Port D : 1) PD.0 RXD (USART Input Pin) 2) PD.1 TXD (USART Output Pin)

3) PD.2 INT0 (External Interrupt 0 Input) 4) PD.3 INT1 (External Interrupt 1 Input)

5) PD.4 OC1B (Timer/Counter1 Output Compare B Match Output) 6) PD.5 OC1A (Timer/Counter1 Output Compare A Match Output) 7) PD.6 ICP1 (Timer/Counter1 Input Capture Pin)

8) PD.7 OC2 (Timer/Counter2 Output Compare Match Output) Fungsi khusus Port D :

1) RXD dan TXD merupakan pin yang digunakan untuk komnikasi serial.

2) INT0 dan INT1 merupakan pin yang digunakan sebagai masukan interupsi eksternal 0 dan masukan interupsi eksternal 1.

3) OC1A dan OC1B merupakan output untuk PWM mode fungsi timer dan OC1A/B juga berfungsi sebagai output eksternal dari pembandingtimer/counterA/B.

4) ICP1 merupakan pin yang berfungsi sebagai penampung inputtimer/counter1. 5) OC2 merupakan pin yang dapat berfungsi sebagai output untuk PWM mode fungsi

timer dan OC2 juga berfungsi sebagai output eksternal dari pembanding

timer/counter.

2.1.4. ADC

ADC (Analog to Digital Converter) adalah suatu sistem yang merubah besaran analog menjadi data digital. Fasilitas ini digunakan untuk mengambil data analog dari luar.

2.1.4.1. Fitur ADC ATmega8535

Berikut ini adalah fitur ADC yang dimiliki oleh ATmega8535 : a) Resolusi 10-bit

b) 0.5 LSBIntegral Non-linearity

c) Akurasi mutlak ±2 LSB d) Waktu konversi : 65 - 260 µs

e) Maksimum resolusi sampai dengan 15 kSPS

f) 8 Multiplexed Single Ended Input Channels

g) 7 Differential Input Channels

h) 2 Differential Input Channels with Optional Gain of 10x and 200x

i) Optional Left Adjustment for ADC Result Readout

j) Rentang tegangan masukan : 0 - VCCADC

k) Selectable 2.56V ADC Reference Voltage

l) Free Running or Single Conversion Mode

m) ADC Start Conversion by Auto Triggering on Interrupt Sources

n) Interrupt on ADC Conversion Complete

o) Sleep Mode Noise Canceler

2.1.4.2. Pengaturan Register ADC

Register-register I/O yang dipakai untuk konversi ADC antara lain ADMUX, ADCSRA, ADCH-ADCL, ADCLAR dan SFIOR.

2.1.4.2.1. ADMUX

–

ADC Multiplexer Selection Register.

Register ADMUX berisi bit-bit yang mengatur pilihan kanal (MUX4:0), bit pengatur penyajian data (ADLAR), dan bit-bit pemilih tegangan referensi (REFS1:0)

a. Bit 7:6–REFS1:0 : Bit pemilih tegangan referensi

Tabel 2.1. Tegangan Referensi ADC

b. Bit 5–ADLAR : ADCLeft Adjust Result

c. Bit 4:0–MUX4:0 : Bit pemilihanalog channeldangain(lihat tabel 2.2)

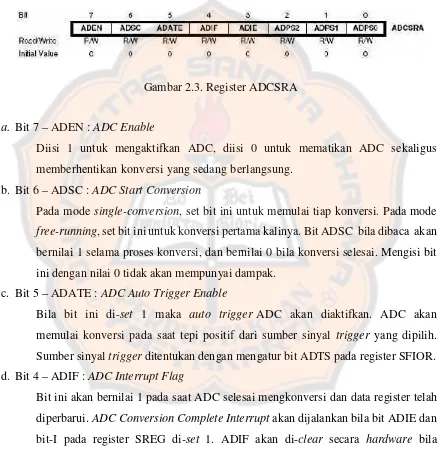

2.1.4.2.2. ADCSRA

–

ADC Control and Status Register A

[image:30.595.84.524.194.646.2]Register ADCSRA berisi bit-bit yang mengatur nilai prescaler (ADPS2:0), bit aktivasi interupsi selesainya ADC (ADIE), bit penanda (flag) selesainya konversi (ADIF), bit aktivasi penyulut otomatis ADC (ADATE), bit pemulai konversi (ADSC), dan bit aktivasi ADC (ADEN).

Gambar 2.3. Register ADCSRA

a. Bit 7–ADEN :ADC Enable

Diisi 1 untuk mengaktifkan ADC, diisi 0 untuk mematikan ADC sekaligus memberhentikan konversi yang sedang berlangsung.

b. Bit 6–ADSC :ADC Start Conversion

Pada modesingle-conversion, set bit ini untuk memulai tiap konversi. Pada mode

free-running, set bit ini untuk konversi pertama kalinya. Bit ADSC bila dibaca akan bernilai 1 selama proses konversi, dan bernilai 0 bila konversi selesai. Mengisi bit ini dengan nilai 0 tidak akan mempunyai dampak.

c. Bit 5–ADATE :ADC Auto Trigger Enable

Bila bit ini di-set 1 maka auto trigger ADC akan diaktifkan. ADC akan memulai konversi pada saat tepi positif dari sumber sinyal trigger yang dipilih. Sumber sinyaltriggerditentukan dengan mengatur bit ADTS pada register SFIOR. d. Bit 4–ADIF :ADC Interrupt Flag

e. Bit 3–ADIE :ADC Interrupt Enable

Mengisi bit ini dan bit-I pada register SREG menjadi 1 akan mengaktifkan ADC Conversion Complete Interrupt.

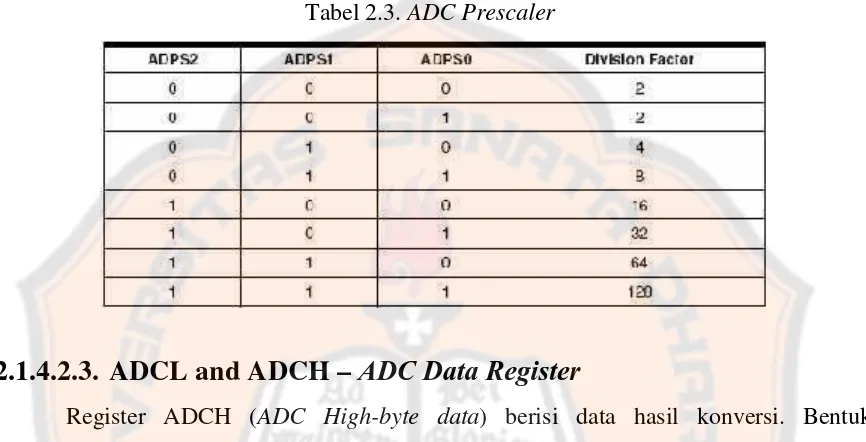

f. Bit 2:0–ADPS2:0–Bit pemilih ADC Prescaler

[image:31.595.88.521.197.418.2]Menentukan bilangan pembagi antara sumberclockXTAL keclockADC.

Tabel 2.3.ADC Prescaler

2.1.4.2.3. ADCL and ADCH

–

ADC Data Register

Register ADCH (ADC High-byte data) berisi data hasil konversi. Bentuk penyajiannya ditentukan oleh bit ADLAR. Jika dibiarkan bernilai 0 (clear), register ini berisi bit MSB dan MSB-1 dari data hasil konversi. Register ADCL (ADC Low-byte data) berisi data hasil konversi. Bentuk penyajiannya ditentukan oleh bit ADLAR. Jika dibiarkan bernilai 0 (clear), register ini berisi bit LSB+7 hingga LSB dari data hasil konversi.

Terdapat 2 kondisi ADCLAR, yaitu : a. Bila ADCLAR = 0

b. Bila ADCLAR = 1

Gambar 2.5.ADC Data Registerjika ADCLAR = 1

Setelah ADC selesai melakukan konversi, kedua register ini berisi hasil konversi. Bila channel differensial dipilih maka hasilnya dalam formattwo’s complement. Saat ADCL dibaca, data register tidak akanupdate data sampai ADCH dibaca. Jika hasilnya dirata kiri (left adjust) dan hanya butuh 8-bit maka cukuplah dengan membaca ADCH. Jika butuh 10-bit, baca ADCL dahulu kemudian ADCH. ADC9:0: Hasil konversi ADC.

Resolusi 10 bit pada fitur ADC ATmega8535 artinya nilai ADC memiliki rentang dari 0 sampai dengan 210(0–1024). Berdasarkan resolusi tersebut maka hasil konversi pada masukan tunggal(single ended conversion)adalah perbandinganVinterhadapVrefdikalikan dengan 1024.

2.1.4.2.4.

SFIOR

–

Special Function Input/Output Register

Register SFIOR berisi beberapa bit yang terlibat dalam ADC, dan beberapa bit yang terlibat dalam fitur lain. Bit-bit yang terlibat dalam ADC adalah bit-bit pemilih sumber penyulut otomatis (ADTS2:0).

a. Bit 7:5–ADTS2:0 :ADC Auto Trigger Source

[image:33.595.87.503.240.580.2]Bila ADATE dalam register ADCSRA di-set 1, maka nilai dalam bit-bit ini akan menentukan sumber mana yang akan menyulut konversi ADC. Bila bit ADATE bernilai 0, maka bit-bit ini tidak akan mempunyai efek. Sebuah konversi disulut oleh sinyal tepi positif dari interrupt flag yang dipilih. Perlu diingat bahwa memindah sumbertriggeryang diberi nilai 0 ke sumbertriggerlain yang di-setakan menyebabkan tepi positif pada sinyal trigger. Bila ADEN dalam register ADCSRA di-set, juga akan memulai konversi. Memindah mode ke mode free-runningtidak akan menyebabkan pulsatrigger, meskipun bilaflag interrupt ADC di-set.

Tabel 2.4.ADC Auto Trigger Source Selections

b. Bit 4–RES :Reserved bit

Bit cadangan, bila dibaca hasilnya nol.

2.1.5. Reset

Gambar 2.7. RangkaianChargedanDischargepada Kapasitor [4]

Rangkaian reset pada dasarnya adalah rangkaian seri antara resistor dan kapasitor seperti pada gambar 2.7. Pada saat terhubung ke sumber tegangan (posisi 1) maka kapasitor akan menyimpan arus listrik sampai tegangan kapasitor sama dengan tegangan sumber. Namun saat antar kedua kaki terhubung singkat (posisi 2) maka kapasitor akan membuang muatannya sampai tegangan kapasitor habis[4]. Grafikcharge dan dischargedapat dilihat pada gambar 2.8.

Gambar 2.8.RC Time Constant[4]

Waktu yang diperlukan untuk pengisian dan pengosongan disebutRC time constant. Kondisi pengosongan yang dipergunakan dalam sistem reset. Time constant ( ) dan tegangan (VC) pada waktu (t) tertentu sangat tergantung dengan nilai hambatan (R) dan

2.2.

Strain Gage

[5]

Strain gage adalah sensor yang digunakan untuk mengukur perubahan fisik (deformasi) dan perubahan resistansi pada material tertentu. Struktur dari strain gage

ditunjukkan pada gambar 2.9. Sensor ini dipasang pada bagian yang hendak diukur besar

strain yang terjadi. Perubahan penampang permukaan akan mempengaruhi perubahan penampangstrain gage.

Gambar 2.9. Struktur Strain Gage

Setiap material memiliki resistansi yang berbeda-beda. Gaya yang diberikan akan merubah besarnya resistansi karena terjadi deformasi pada penampang. Perubahan nilai hambatan (R) sangatlah kecil maka diperlukan rangkaian Wheatstone Bridge untuk merubahnya menjadi tegangan keluaran. Rangkaian Wheatstone Bridge ditunjukkan pada gambar 2.10.

Tegangan keluaran sensor (e) adalah perbandingan antar hambatan dikalikan dengan tegangan masukan (E). Perhitungan untuk mencari tegangan keluaran pada Jembatan

Wheatstoneditunjukkan pada persamaan 2.3.

2.3.

Pengkondisi Sinyal [6]

Rangkaian pengkondisi sinyal merupakan rangkaian untuk mengubah level tegangan sesuai dengan yang diinginkan. Ketidaksesuaian level tegangan antara keluaran analog sensor dan masukan mikrokontroler dapat diatasi dengan membuat rangkaian pengkondisi sinyal. Rangkaian yang dipakai adalah rangkaian penguat atauamplifier.

Penguat yang dipakai dalam penelitian ini adalah penguat instrumentasi. Rangkaian penguat instrumentasi memiliki nilai-nilai hambatan dengan kondisi R1= R4, R2 = R5 dan

R6= R7sehingga diperoleh besar penguatan (Av) :

2.4.

Keypad

4x4 [7]

Pada penelitian ini digunakankeypad matrix 4x4yang berfungsi sebagai perangkat

input data ke dalam sistem melalui mikrokontroler. Keypad memiliki fungsi sebagai

interfaceantara perangkat (mesin) elektronik dengan manusia.

Keypadmatriks merupakan tombol normally open yang disusun berdasarkan baris dan kolom yang bertujuan untuk dapat mengurangi penggunaan pin masukan pada mikrokontroler. Sebagai contoh pada Gambar 2.12 ditunjukan bahwa padakeypad matriks 4x4 cukup menggunakan 8 pin untuk 16 tombol yang disediakan. Hal tersebut dapat dimungkinkan karena konfigurasi rangkaian yang disusun saling terhubung setiap satu kolom dan satu baris.

Konfigurasi yang ada menjadikan penggunaan baris atau kolom secara bersama, maka tidak mungkin untuk dapat dilakukan pengecekan dua tombol atau lebih secara bersama dalam satu siklus waktu. Untuk mengetahui tombol mana yang ditekan maka dilakukan teknikscanningdari bagian kolom terhadap baris atau sebaliknya. Jika semua kolom diberi nilai awallow, pada saat terdapat tombol yang ditekan maka akan bernilaihigh. Misal kolom 1 baris 1 bernilaihighberarti yang ditekan adalah tombol 1, dan seterusnya.

Gambar 2.12.KeypadMatriks 4x4

2.5.

LCD 2x16

susunan kristal cair. LCD 2x16 menandakan bahwa LCD dapat menampilkan sebanyak 2x16 karakter. Gambar 2.13 menunjukan contoh dari LCD 2x16.

Gambar 2.13. LCD 2x16 [8]

LCD akan berfungsi dengan baik jika kita memasang sesuai dengan konfigurasi pin yang sudah ditentukan seperti pada table di bawah ini.

Tabel 2.5. Fungsi dan Konfigurasi Pin LCD 2x16 [8]

Pin Nama Fungsi

1 VSS Ground

2 VDD +5V

3 VEE Tegangan kontras (kira-kira 0V)

4 RS Register Select (0 = Register instruksi 1 = Register data) 5 R/W Read/Write, untuk memilih mode tulis atau baca

0 = mode tulis dan 1 = mode baca

6 E 0 =enable(mulai menahan data ke LCD) dan 1 =disabled

2.6.

Solenoid Valve

Solenoid valve adalah perangkat elektromekanis digunakan untuk mengendalikan cairan atau aliran gas.Solenoid valvedikendalikan oleh arus listrik, yang dijalankan melalui koil. Ketika kumparan diberi energi, medan magnet dibuat, menyebabkan sebuah pendorong dalam kumparan untuk bergerak. Tergantung pada desain katup, plunger akan membuka atau menutup katup. Ketika arus listrik dihentikan dari kumparan, katup akan kembali ke kondisi semula [9].

2.6.1. Cara kerja Solenoid Valve [9]

Padadirect-acting solenoid valves, plunger langsung membuka dan menutup sebuah lubang di dalam katup. Pada katup yang dioperasikan pilot (juga disebut tipeservo), plunger

membuka dan menutup lubang pilot. Tekanan jalur masuk, yang dipimpin melalui lubang pilot, membuka dan menutup segel katup.

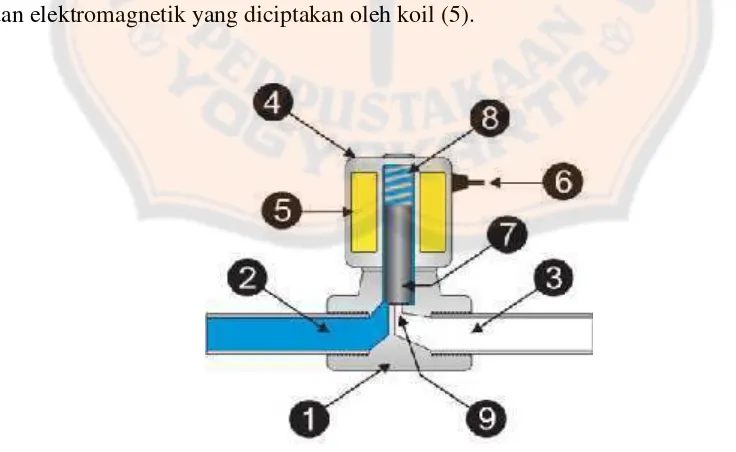

Cara kerja solonid valve seperti ditunjukkan pada gambar 2.14. Media dikontrol oleh katup dan masuk melalui lubang masukan (2). Media harus mengalir melalui lubangorifice

(9) sebelum menuju ke lubang keluaran (3).Orificeditutup dan dibuka olehplunger(7). Katup seperti gambar di atas adalah solenoid valve normal tertutup. Katup biasanya tertutup menggunakan pegas (8) yang menekan ujungplungerterhadap pembukaan lubang.

[image:39.595.105.473.474.700.2]Sealingdi ujung plunger membuat media memasuki lubang, sampaiplungerterangkat oleh medan elektromagnetik yang diciptakan oleh koil (5).

2.6.2. Electric Solenoid Valve G1/2 (Normally Closed) [10]

Solenoid valve yang akan digunakan adalahelectric solenoid valveG1/2 (normally closed). Katup ini dengan catu daya 12 VDC yang memiliki 1 port masukan dan 1 port

keluaran dengan ukuran 1/2 inchi. Sangat baik untuk cairan dengan viskositas rendah dan katup ini banyak digunakan diberbagai aplikasi, contohnya pada kran otomatis. Gambar 2.15 menunjukkan bentuk fisik darielectric solenoid valveG1/2-normally closed.

Gambar 2.15.Electric Solenoid ValveG1/2(Normally Closed)

Spesifikasielectric solenoid valveG1/2(normally closed): 1. Tegangan kerja : 12VDC

2. Arus maksimum: 450mA 3. Mode operasi :normally closed

4. Inlet/Outlet ports: G1/2”

5. Material / bahan :nylon / stainless steel/ Polyoxymethylene 6. Value type:diaphragm valve(dioperasikan oleh servo) 7. Filter screen:stainless steel inlet filter

8. Suhu kerja maksimum : 120°C

9. Rangetekanan operasi : 0.02–0.8 MPa 10. Umur pakai : 200.000+

2.7.

Transistor Sebagai Saklar [11]

Salah satu fungsi transistor yang sederhana adalah sebagai saklar. Pada rangkaian ini terdapat hambatan RB pada kaki basis dan RC pada kaki kolektor, sedangkan kaki emitor

Gambar 2.16. Transistor Sebagai Saklar

Fungsi saklar bisa dilihat pada gambar 2.17 yang menjelaskan kondisi transistor saat

cutt-off dan saturation. Pada bagian (a), basis dan emitor tidak dalam kondisi bias maju sehingga memiliki kondisi saklar terbuka antara kolektor dengan emitor. Kebalikan dengan itu, pada bagian (b) terdapat bias maju sehingga kolektor dan emitor dalam kondisi saklar tertutup. Arus pada kolektor mencapai saturasi sehingga ada tegangan yang mengalir dari kaki kolektor ke emitor, kondisi ini pula yang membuat Voutterhadap ground memiliki nilai tegangan yang dapat dipergunakan untuk mengaktifkan komponen atau alat tertentu.

Gambar 2.17. Transistor pada KondisiCutt-offdanSaturation

Pada saat cut-off (basis-emitor tidak bias maju) dan IB = 0 maka tegangan antara

Basis-emitor bias maju akan menyebabkan arus kolektor maksimal sehingga tercipta kondisi saturasi (VCEdianggap nol). Arus pada kaki kolektor (IC) adalah tegangan catu daya

(VCC) dibagi dengan nilai hambatan (RC) pada kaki kolektor. Arus pada kaki basis (IB) sama

dengan arus pada kaki kolektor dibagi dengan besar penguatan transistor (βdc).

Pada saat transistor aktif maka tegangan pada RB (VRB) adalah tegangan input (Vin)

25

BAB III

RANCANGAN PENELITIAN

3.1.

Perancangan

Hardware

Hardware dirancang untuk memenuhi tujuan penelitian. Hubungan antar masing-masinghardwaredan fungsinya dalam sistem dapat dilihat dalam diagram blok pada gambar 3.1. Masukan diberikan oleh keypad dan sensor berat, pengolah data dilakukan oleh mikrokontroler. Keluaran mikrokontroler terhubung dengansolenoid valvesebagai aktuator. Masukan dari keypad dan hasil pengukuran dari sensor berat ditampilkan melalui LCD. Semuahardwaremembutuhkansupplytegangan sesuai dengan kebutuhan masing-masing.

Gambar 3.1. Diagram Blok PerancanganHardware

3.1.1. Komponen Mekanik

Komponen mekanik adalah komponen-komponen yang mendukung hardware lain sehinggga peralatan penelitian dapat berfungsi dengan baik. Yang termasuk dalam kelompok ini adalah kerangka, saluran, wadah dan komponen lain yang diperlukan dalam sistem. Wadah penampung terletak di atas kerangka. Pada bagian bawah wadah penampung terdapat keluaran berupa saluran yang akan melewati sebuahsolenoid valve.Cairan akan keluar dan jatuh ke dalam wadah takar yang diletakkan di atas sensor berat. Skema dapat dilihat pada gambar 3.2.

LCD Microcontroller

Keypad

Solenoid Valve Power

Supply

Bagian yang membutuhkan

Gambar 3.2. Skema Perancangan Komponen Mekanik

Keterangan gambar :

a. Wadah penampung (galon air 19 liter / Ø22cm x 45cm). b. Saluran (pipa atau selang Ø0,5 inch).

c. Solenoid valve.

d. Wadah takar plastic (Ø15cm x 20cm).

e. Sensor berat / modul timbangan digital EK5055 (48cm x 36cm x 26,5cm). f. Kerangka plastik (25cm x 25cm x 40cm).

3.1.2. Minimum System ATmega8535

Sistem minimum mikrokontroler adalah sistem elektronika yang terdiri dari komponen-komponen dasar yang dibutuhkan oleh suatu mikrokontroler untuk dapat berfungsi dengan baik. Mikrokontoler membutuhkan dua elemen (selainpower supply) untuk berfungsi: KristalOscillator(XTAL) dan rangkaianRESET. Fungsi dari XTAL adalah memompa data. RangkaianRESETdigunakan untuk memulai kembali pembacaan program pada saat mikrokontroler mengalami gangguan dalam mengeksekusi program.

Pada sistem minimum AVR khususnya ATmega8535 terdapat elemen rangkaian pengendalian ADC:AGND (= GND ADC), AVCC (VCC ADC), dan AREF (= Tegangan Referensi ADC). Konektor ISP untuk mengunduh (download) program ke mikrokontroler.

a

d

e

b c

Rangkaian sistem minimum mikrokontroler AVR ATmega8535 dapat dilihat pada gambar 3.3.

Komponen yang dibutuhkan dalam pembuatan sistem minimum untuk ATmega8535 adalah :

a. Dua buah kapasitor 22 pF untuk rangkaian XTAL [2]. b. Sebuah XTAL 16MHz sebagaiexternal clock.

c. Sebuah kapasitor 22 pF untuk rangkaianRESET. d. Sebuahpush buttonsebagai tombolRESET.

AREF tidak dihubungkan ke sumber tegangan karena dalam rancanagn ini dipergunakan tegangan referensi internal sebesar 2,56 volt [3]. AVCC tetap terhubung ke sumber tegangan +5 volt.

Gambar 3.3.Minimum SystemATmega8535 dengan Masukan ADC

Rangkaian RESET menggunakan Reset Pull-up Resistor yang sudah ada pada mikrokontroler dan sebuah external capacitor. Perhitungan untuk menentukan nilai kapasitor tersebut dengan mengacu padadatasheetATmega8535 sebagai berikut [3]:

a. Tegangan kerja mikrokontroler = E = 5 volt. b. Reset Pull-up Resistor = RRST= 30 kΩ - 60 kΩ .

c. VRST= VC= 0,9 volt.

3.1.3. Sensor Berat (Modul Timbangan Digital)

Pada penelitian ini sensor berat yang dipergunakan adalah strain gauge yang terdapat dalam sebuah modul timbangan digital Camry EK5055 seperti pada gambar 3.4[2]. Nilai resistansi (R) yang terdapat dalam modul seperti pada persamaan 2.3. dan gambar 2.10 tidak diketahui, namun bisa dilakukan pengukuran tegangan keluaran sensor (e) dengan pembebanan yang berbeda-beda. Data diambil dengan tegangan masukan (E) sebesar 3 volt DC dari 2 buah batere 1,5 volt.

Hubungan antara berat ditimbang dengan tegangan keluaran yang dihasilkan dari sensor adalah sebagai berikut :

Tabel 3.1. Hubungan antara Berat Ditimbang dan Tegangan Keluaran Sensor

Berat (Gram) 0 350 740 1189 1660 2151 2623 3130 3690 4256 4752 5000 e (mV) 0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 2,1

Gambar 3.4. Hubungan antara Berat Ditimbang dan Tegangan Keluaran Sensor

Grafik hubungan antara berat ditimbang dengan tegangan keluaran sensor merupakan garis linear. Dengan y sebagai nilai tegangan keluaran (mV) dan x sebagai nilai berat (gram) yang ditimbang serta m adalah gradient garis maka diperoleh persamaan dan hasil perhitungan sebagai berikut :

3.1.4. Penguat Instrumentasi

Pada bagian ini dilakukan perhitungan untuk mencari nilai hambatan yang akan dipakai pada penguat instrumentasi. Dasar dari perhitungan adalah tegangan maksimal keluaran yang diharapkan dari pengondisi sinyal adalah sama dengan tegangan referensi

0 0.5 1 1.5 2 2.5

0 1000 2000 3000 4000 5000 6000

e

(

m

V

)

internal ADC dari ATmega8535 sebesar 2,56 volt [3]. Penguat yang dipergunakan adalah LM741 dengan tegangan masukan 15 volt DC [12].

Perhitungan kembali :

3.1.5. Solenoid Driver (Transistor Sebagai Saklar)

Solenoid driver dihubungkan pada portB.4 mikrokontroler ATmega8535. Arus maksimal IC yang melewati solenoid valve sebesar 450 mA [10]. Transistor yang dipakai

adalah TIP31 dengan ICmaksimal 3A. Berdasarkan spesifikasi TIP31 didapatkan besarβ =

hFE = 150 pada saat IC= 450mA [13]. Untuk menghindari arus balik maka dipasang diode

1N4001 yang mampu menahan tegangan balik sebesar 50V DC [14].

Gambar 3.6. RangkaianSolenoid Driver

Berdasarkan data di atas maka dapat dihitung nilai RBasis= R8:

3.1.6. Wiring Keypad 4x4

Keypad 4x4 sebagai perangkat untuk memberikan masukan data dihubungkan ke portD pada ATmega8535. Pada perancangan ini pin-pin kolom (portD.0-3) sebagai masukan sedangkan pin-pin baris (portD.4-7) sebagai keluaran. Koneksi antara keypad 4x4 dengan mikrokontroler ATmega8535 adalah sebagai berikut :

Tabel 3.2.Wiring keypad4x4 pada ATmega8535

ATMEGA 8535 KEYPAD 4X4

PORTD.0 Pin 1 (input)

PORTD.1 Pin 2 (input)

PORTD.2 Pin 3 (input)

PORTD.3 Pin 4 (input)

PORTD.4 Pin A (output)

PORTD.5 Pin B (output)

PORTD.6 Pin C (output)

PORTD.7 Pin D (output)

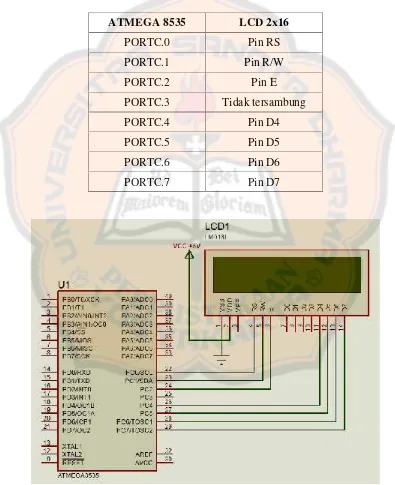

3.1.7. Wiring LCD 2x16

[image:51.595.99.494.215.700.2]LCD berfungsi menampilkan data yang diberikan dari perangkat pengolah data, misalnya mikrokontroler. Pada perancangan ini LCD dihubungkan ke portC dari ATmega8535. Koneksi antara LCD 2x16 dengan ATmega8535 ditunjukkan pada tabel 3.3 dan gambar 3.8. Pin VSS terhubung ke ground dan pin VDD terhubung ke VCC (+5V).

Tabel 3.3.WiringLCD 2x16 pada ATmega8535

ATMEGA 8535 LCD 2x16

PORTC.0 Pin RS

PORTC.1 Pin R/W

PORTC.2 Pin E

PORTC.3 Tidak tersambung

PORTC.4 Pin D4

PORTC.5 Pin D5

PORTC.6 Pin D6

PORTC.7 Pin D7

3.2.

Perancangan Program

Program dirancang dengan berdasarkanflowchartyang telah dibuat yaitu : a. Sistem

b. Kalibrasi c. Penakaran d. Pilihan sendiri

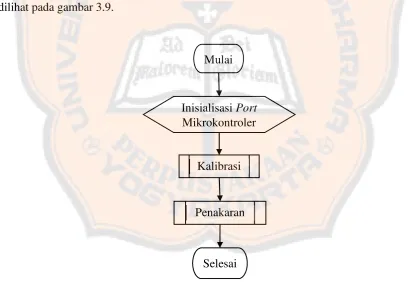

3.2.1. Sistem

[image:52.595.87.496.347.629.2]Sistem adalah rancangan secara umum program yang akan dibuat. Di dalamnya memuat seluruh sub-sub program. Sistem dimulai dengan inisialisasi pada port mikrokontroler. Langkah selanjutnya selanjutnya adalah kalibrasi untuk memastikan berat yang ditakar sesuai dengan keluaran hasil. Proses kalibrasi selesai dan dilanjutkan dengan proses penakaran hingga berat sesuai dengan yang diinginkan.Flowchartdari sistem dapat dilihat pada gambar 3.9.

Gambar 3.9.FlowchartSistem

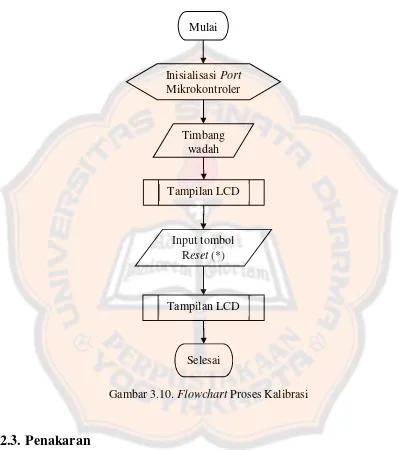

3.2.2. Kalibrasi

Program selalu diawali dengan inisialisasi pada port mikrokontroler. Wadah yang diletakkan di atas sensor berat akan ditimbang dan nilainya akan ditampilkan pada LCD.

Mulai

InisialisasiPort

Mikrokontroler

Kalibrasi

Penakaran

Tombol bintang (*) adalah sebagai tombol reset yang berarti membuat nilai awal adalah nol. Angka 0 (nol) akan ditampilkan pada layar LCD. Flowchart proses kalibrasi dapat dilihat pada gambar 3.10.

Gambar 3.10.FlowchartProses Kalibrasi

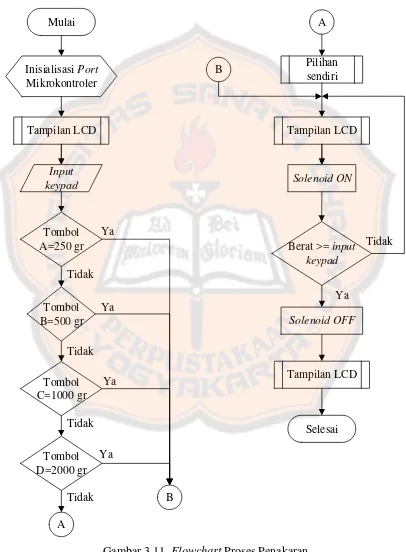

3.2.3. Penakaran

Program proses penakaran diawali dengan inisialisasi port mikrokontroler. Pada awal sebelum penakaran terjadi, LCD akan menampilkan informasi tentang tombol-tombol menu. Pilihan pertama adalah tombol huruf yang sudah menyediakan nilai berat tertentu (250 gram, 500 gram, 1.000 gram, 2.000 gram). Pilihan kedua adalah pilihan sendiri (customize) dengan langsung menekan tombol-tombol angka.

Setiap tombol yang ditekan akan ditampilkan pada LCD. Proses penakaran dimulai dengan solenoid valveyang aktif dan membuka katupnya sehingga cairan mengalir. Cairan

Mulai

InisialisasiPort

Mikrokontroler

Timbang wadah

Tampilan LCD

Selesai Input tombol

Reset(*)

akan jatuh dalam wadah yang diletakkan diatas sensor berat. Setelah nilai berat tercapai maka mikrokontroler memberikan perintahoff sehingga katup tertutup dan cairan berhenti mengalir. Hasil penakaran ditampilkan pada LCD dan proses penakaran selesai.Flowchart

proses penakaran dapat dilihat pada gambar 3.11.

Mulai InisialisasiPort Mikrokontroler Tampilan LCD Input keypad Tombol A=250 gr Tombol B=500 gr Tombol C=1000 gr Tombol D=2000 gr Pilihan sendiri Tidak Tidak Tidak Tidak Ya A Tampilan LCD Solenoid ON

[image:54.595.99.505.167.719.2]Berat >=input keypad Solenoid OFF Selesai Ya Ya Ya A Ya B B Tidak Tampilan LCD

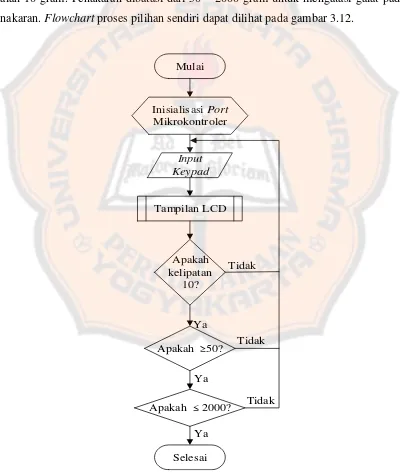

3.2.4. Pilihan Sendiri

Program yang mengaturinput keypadpada penelitian ini dimulai dengan inisialisasi port mikrokontroler. Data masukan diperoleh dari tombol keypad yang ditekan saat memasukkan nilai berat yang akan ditakar. Satuan berat yang dipakai dalam program ini adalah gram. Data tersebut kemudian akan ditampilkan pada LCD jika memenuhi batasan-batasan dalam program.

Nilai berat yang dimasukkan harus merupakan kelipatan dari 10 gram, minimal 50 gram dan maksimal 2.000 gram. Kelipatan 10 dipakai karena ketelitian yang diharapkan adalah 10 gram. Penakaran dibatasi dari 50– 2000 gram untuk mengatasi galat pada saat penakaran.Flowchartproses pilihan sendiri dapat dilihat pada gambar 3.12.

Mulai

InisialisasiPort

Mikrokontroler

Input Keypad

Tampilan LCD

Apakah kelipatan

10?

Apakah ≥50?

Apakah ≤2000?

Selesai Ya Ya Ya

[image:55.595.96.496.249.722.2]Tidak Tidak Tidak

39

BAB IV

HASIL DAN PEMBAHASAN

Bab ini membahas hasil dari sistem yang telah dirancang sebelumnya. Alat dan sistem tersebut diuji dan diambil data untuk mengetahui apakah sesuai dengan tujuan awal dari pembuatan alat. Data yang diambil adalah berat air yang keluar dan diukur dengan alat ukur yang standar atau alat pembanding. Nilai masukan pada sistem dibandingkan dengan hasil keluaran sistem untuk mengetahuierror.

4.1.

Hardware

Mekanik dan Elektronik

Hardwarealat penakar berat air terdiri dari tiga bagian utama, yaitu mekanik, supply tegangan dan bagian elektronik. Berikut uraian masing-masing bagian.

4.1.1.

Hardware

Mekanik dan

Supply

Tegangan

[image:57.595.83.513.440.723.2]Alat penakar berat air berbasis mikrokontroler dibuat dari dispenser yang memiliki bagian-bagian seperti ditunjukkan pada gambar 4.1. dan gambar 4.2.

Gambar 4.1. Tampak Depan Alat Penakar Berat

Dispenser box

LCD

Keypad

Pipa keluaran

Galon air 19 liter

Gelas Ukur 2L

Bagian-bagian dari alat terdiri dari dispenser sebagai rangka utama, galon air 19 liter sebagai tampungan, LCD 2x16 untuk menampilkan karakter data, keypad membran matrik 4x4 untuk masukan data, pipa sebagai saluran keluaran air yang akan ditakar dan timbangan sebagai sensor berat.

Untuk mendapatkan hasil yang baik dari sistem maka rancangan alat dan sistem telah dirubah. Pompa akuarium ditambahkan karena tekanan air tidak cukup membuka katub pada

[image:58.595.95.498.214.592.2]solenoid valve.Pengujian telah dilakukan tanpa pompa dengan hasil aliran yang sangat kecil bahkan kadang air tidak keluar.

Gambar 4.2. Tampak Dalam Sistem Penakar Berat Air

Gambar di atas menunjukkan alat bagian dalam dispenser yang terdiri atas power supply, pompa akuarium,solenoid valve, relaydan saluran masukan maupun keluaran air.

4.1.2.

Hardware

Elektronik

Hardwareelektronik dari alat penakar berat air berbasis mikrokontroler ditunjukkan pada gambar 4.3. Elektronik pada sistem penakar berat air ini terdiri dari LCD 2x16, sistem

Relay Solenoid valve

Pompa akuarium 220 AC

Supply5V DC dan 12/-12 V DC

Saluran keluaran

Supply12V DC untukdriver

mikrokontroler ATMega 8535, keypad 4x4, sensor beratstrain gauge, penguat instrumentasi dandriver.

Gambar 4.3. Panel Elektronik

LDC 2x16 sebagai penampil, mikrokontroler ATMega 8535 sebagai kendali utama, keypad 4x4 sebagai masukan data dari pengguna alat, modul timbangan sebagai sensor berat, penguat instrumentasi sebagai penguat tegangan dari sensor menuju mikrokontroler dan

driveryang mengendalikanrelay, pompa dansolenoid valve.

Gambar 4.4. Penguatan 2 Tahap dengan OP07 CP LCD 2x16

Input keypad

Sistem

mikrokontroler ATMega 8535

Driveruntuk

valvedan pompa Potensio kontras LCD

[image:59.595.94.513.442.724.2]Terdapat perubahan rancangan pada penguat instrumentasi. Penguatan 2.392,52 kali yang dikuatkan satu tahap diubah menjadi dua tahap, penguatan instrumentasi daninverting. Dilakukan perubahan karena hasil pengujian yang tidak stabil pada penguatan satu tahap dengan masukan tegangan yang sangat kecil dari sensor yaitu di bawah 0,1 mV. Gambar 4.5. merupakan rangkaian PCB dari skema gambar 4.4.

Gambar 4.5. Rangkaian PCB Penguatan 2 Tahap danDriver

Perubahan kedua adalah IC yang semula menggunakan LM741 diubah menjadi OP07 CP [15] yang memiliki karakter ultralow offset, low noise, cocok untuk aplikasi instrumentasi dan sensorstrain gauges. Hasil pengujian dengan LM741 menunjukkan derau,

noisedanoffsetyang terlalu besar pada sistem. Besar penguatan menjadi tidak sesuai dengan harapan dan tidak stabil, bahkan selalu lebih besar dari penguatan yang seharusnya. OP07 CP lebih sesuai untuk penguatanstrain gaugedan instrumentasi.

4.2.

Cara Penggunaan Alat Penakar Berat

Gambar 4.6. Tampilan Sistem dan TombolKeypad

1. Masukkan steker ke stop kontak jaringan listrik 220VAC. 2. Letakkan wadah ke atas sensor berat.

3. Tekan saklar yang terdapat pada bagian belakang dispenser pada posisiOn. 4. Pada layar LCD 2x16akan muncul tulisan “Selamat Datang” dan “TekanON”

5. Permintaan kalibrasi wadah akan muncul.

6. Petunjuk kalibrasi muncul berupa perintah “TekanClear”dan layar akan menunjukkan tampilan berat wadah yang dipergunakan.

7. Tekan tombolCleardan nilai berat berubah menjadi 0 (nol).

8. Muncul perintah berikutnya untuk memasukkan nilai berat tertentu. 9. Cara memasukkan berat ada 2 :

a. Tekan tombol instan 250, 500, 1.000 dan 2.000 gram.

b. Tekan tombol angka sesuai keinginan dengan syarat berat minimal adalah 50 gram dan kelipatan 10 gram. Berat maksimal yang bisa ditimbang adalah 2.000 gram. Angka yang ditekan pertama akan muncul paling kiri (angka ke-1) dan seterusnya ke kanan sampai angka ke-3 dan akan kembali ke angka ke-1 pada penekanan ke-4 dan terus berulang.

c. Tekan tombolClearuntuk mereset menjadi nol.

10. TekanEnter(ON) untuk menyatakan selesai. Jika nilai berat kurang dari 50 gram maka

akan muncul peringatan “Terlalu Ringan” dan “BeratMin 50 gr”. Sebaliknya jika nilai

250

500

1.000

2.000

Clear ON

berat lebih besar dari 2.000 gram maka akan muncul peringatan “Terlalu Berat” dan “Berat Max 2.000 gr”

11. Jika nilai berat sesuai dengan batasan alat maka akan diproses.

12.Setelah penakaran selesai maka akan akan muncul sesaat tampilan “proses selesai” dan

nilai hasil penakaran.

13. Tampilan kembali ke awal dan bisa mulai kalibrasi untuk penakaran berikutnya.

4.3.

Percobaan Alat

4.3.1. Percobaan Alat Dengan Rangkaian Lengkap

Percobaan alat berupa pengambilan data dilakukan namun tidak dilanjutkan karena tidak stabilnya sistem. Setiap kali dijalankan sistem penakaran, perintah yang diberikan selalu memiliki hasil yang berubah-ubah sangat ekstrim. Setelah nilai berat dimasukkan baik dengan pilihan sendiri atau instan, kadang proses dianggap selesai tanpa ada hasil diperoleh, namun kadang terjadi proses penakaran yang terlalu lama, seakan tidak tercapai berat yang diminta. Pengambilan data bisa dianggap tidak berhasil dari sistem danhardwareyang telah dibuat. Untuk seterusnya akan dibahas pada bagian analisa.

4.3.2. Percobaan Alat Dengan Rangkaian Yang Disederhanakan

Sistem yang telah dibuat begitu komplek, sehingga mempengaruhi hasil keluaran yang tidak stabil. Untuk mengetahuinya maka dilakukan percobaan berupa perubahan alat menjadi lebih sederhana. Masukankeypaddan keluarandriverdihilangkan. Mikrokontroler hanya memiliki satu masukan dari penguat instrumentasi dan satu keluaran ke LCD 2x16. Program mikrokontroler hanya untuk membaca ADC dari sensor yang tetap dilewatkan melalui penguat instrumentasi dua tahap. Hasil pembacaan data dan konversi berat ditampilkan pada LCD.

Alat dibuat pada sebuahmultiplextebal 5 mm dan disusun seperti pada gambar 4.7. Sistemkeypaddandriveryang merupakan perangkat penakaran dihilangkan pada percobaan ini. Rangkaian lebih sederhana dengan satu power supply dan kabel lebih sedikit. Diharapkan dengan rangkaian dan sistem yang lebih sederhana akan diperoleh hasil yang lebih stabil.

juga diamati apakah bekerja sesuai dengan perubahan berat dan perubahan tegangan pada sensor berat. Untuk mengetahuinya dilakukan dengan pengukuran tegangan keluaran pada sensor dan penguat serta terjadinya perubahan nilai pada LCD.

Gambar 4.7. Alat Yang Sudah Disederhanakan

Dilakukan percobaan dan pengambilan data pada alat baru yang telah disederhanakan. Pengambilan data dilakukan untuk mengetahui hubungan antara nilai berat yang diminta dengan nilai step ADC, nilai berat yang dihasilkan dan error yang terjadi. Nilai tegangan keluaran pada sensor dan penguat instrumentasi juga diambil untuk memastikan adanya perubahan tegangan saat nilai beban berubah. Data hasil percobaan ditunjukkan pada tabel 4.1. dan grafik hubungan antara step ADC dengan nilai set point berat ditunjukkan pada gambar 4.8. Hubungan antara tegangan keluaran sensor terhadap penguat instrumentasi ditunjukkan pada gambar 4.9. Hubungan antara tegangan keluaran baik pada sensor maupun penguat instrumentasi terhadap nilai berat ditunjukkan pada gambar 4.10.

Multiplex

Beban Timba

Power Supply

Penguat Instrumentasi

Mikrokontroler

Modul Timbanga n

LCD 2x16

Tabel 4.1. DataSet Pointdan Keluaran Sistem

Hubungan antara perubahan step ADC terhadap perubahan nilai berat dicari persamaan garis linear yang berguna dalam pembuatan program perhitungan berat ADC

Set Point

Berat Min Maks Sensor Penguat Sensor Penguat

(gram) Min Maks Rata-rata Min Maks Rata-rata (%) (%) (mV) (V) (mV) (V)

0 67 80 73.5 15 118 66.5 - - 0.10 -2.60 0.10 1.15

50 72 88 80.0 47 160 103.5 6.00 220.00 0.10 -2.55 0.10 1.18

100 81 93 87.0 90 190 140.0 10.00 90.00 0.10 -2.49 0.10 1.20

150 85 102 93.5 115 231 173.0 23.33 54.00 0.10 -2.43 0.10 1.22

200 91 107 99.0 146 263 204.5 27.00 31.50 0.10 -2.37 0.10 1.24

250 100 117 108.5 210 307 258.5 16.00 22.80 0.10 -2.31 0.10 1.26

300 107 128 117.5 265 346 305.5 11.67 15.33

350 118 133 125.5 318 405 361.5 9.14 15.71

500 141 154 147.5 461 535 498.0 7.80 7.00 0.20 -2.00 1.35 550 148 164 156.0 501 582 541.5 8.91 5.82

600 157 170 163.5 553 614 583.5 7.83 2.33 650 167 180 173.5 589 658 623.5 9.38 1.23 700 175 186 180.5 645 699 672.0 7.86 -0.14

750 181 196 188.5 696 747 721.5 7.20 -0.40 0.25 -1.69 0.25 1.45 800 194 205 199.5 730 813 771.5 8.75 1.63

850 200 212 206.0 774 852 813.0 8.94 0.24

1000 229 236 232.5 936 1002 969.0 6.40 0.20 0.30 -1.34 0.30 1.56 1050 238 244 241.0 997 1065 1031.0 5.05 1.43

1100 245 253 249.0 1040 1092 1066.0 5.45 -0.73 1150 248 261 254.5 1085 1140 1112.5 5.65 -0.87 1200 258 267 262.5 1149 1209 1179.0 4.25 0.75

1250 266 277 271.5 1195 1254 1224.5 4.40 0.32 0.35 -1.00 0.35 1.66 1300 277 284 280.5 1242 1304 1273.0 4.46 0.31

1350 288 295 291.5 1282 1346 1314.0 5.04 -0.30

1500 310 320 315.0 1433 1507 1470.0 4.47 0.47 0.40 -0.65 0.40 1.76 1550 319 328 323.5 1479 1578 1528.5 4.58 1.81

1600 326 336 331.0 1564 1635 1599.5 2.25 2.19 1650 334 343 338.5 1607 1685 1646.0 2.61 2.12 1700 341 350 345.5 1663 1729 1696.0 2.18 1.71

1750 350 362 356.0 1707 1776 1741.5 2.46 1.49 0.45 -0.29 0.45 1.85 1800 359 370 364.5 1755 1813 1784.0 2.50 0.72

1850 367 378 372.5 1809 1863 1836.0 2.22 0.70

2000 394 405 399.5 1941 2024 1982.5 2.95 1.20 0.50 0.05 0.50 1.93 2050 402 416 409.0 2002 2048 2025.0 2.34 -0.10

2100 410 425 417.5 2035 2107 2071.0 3.10 0.33 2150 421 432 426.5 2090 2147 2118.5 2.79 -0.14 2200 428 442 435.0 2142 2205 2173.5 2.64 0.23

2250 438 448 443.0 2180 2245 2212.5 3.11 -0.22 0.55 0.42 0.55 2.01 2300 445 458 451.5 2254 2326 2290.0 2.00 1.13

2350 453 468 460.5 2262 2361 2311.5 3.74 0.47

2500 478 489 483.5 2436 2459 2447.5 2.56 -1.64 0.60 0.77 0.60 2.09 Step Berat (gr)

Tegangan Keluaran

pada mikrokontroler dan ditampilkan pada LCD 2x16. Nilai step yang dipakai adalah nilai rata-rata karena nilai step yang tertampil pada layar LCD mengalami osilasi.

Gambar 4.8. Hubungan Antara Step ADC Terhadap Berat

Pengambilan data nilai tegangan pada keluaran sensor dan keluaran penguat instrumentasi dimaksudkan untuk melihat tanggapan sistem terhadap perubahan berat. Tegangan diambil pada kondisi penguat terhubung dan tidak terhubung ke mikrokontroler. Percobaan ini untuk melihat kemungkinan terjadinya interferensi tegangan pada sistem yang memiliki kemungkinan mempengaruhi nilai akhir.

Gambar 4.9. Hubungan Antara Penguat Terhadap Sensor y = 6.0142x - 399.64

R² = 0.9996

0 500 1000 1500 2000 2500 3000

0 100 200 300 400 500 600

R a ta -r a ta S te p ( st e p ) Berat (gram)

Hubungan Antara Step Terhadap Berat

-3 -2 -1 0 1 2 3

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7

T e g a n g a n K e lu a ra n Pe n g u a t (V )

Tegangan Keluaran Sensor (mV)

Hubungan Antara Penguat Terhadap Sensor

[image:65.595.120.479.465.689.2]

![Gambar 2.7. Rangkaian Charge dan Discharge pada Kapasitor [4]](https://thumb-ap.123doks.com/thumbv2/123dok/837167.607155/34.595.85.513.296.592/gambar-rangkaian-charge-dan-discharge-pada-kapasitor.webp)