TESIS – PM 147501

MITIGASI RISIKO KETERLAMBATAN PADA PROYEK

KONSTRUKSI LAMBUNG KAPAL DENGAN PENDEKATAN

LEAN

FANDY BESTARIO HARLAN NRP.09211650013053 DOSEN PEMBIMBING Prof. Dr. Ir. Suparno, MSIE

DEPARTEMEN MANAJEMEN TEKNOLOGI BIDANG KEAHLIAN MANAJEMEN INDUSTRI FAKULTAS BISNIS DAN MANAJEMEN TEKNOLOGI INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2018

xv

MITIGASI RISIKO KETERLAMBATAN PADA PROYEK

KONSTRUKSI LAMBUNG KAPAL DENGAN PENDEKATAN

LEAN

Nama : Fandy Bestario Harlan

NRP : 092116500013053

Dosen Pembimbing : Prof. Dr. Ir. Suparno, MSIE

ABSTRAK

Salah satu risiko besar yang sering dialami perusahaan galangan kapal adalah keterlambatan waktu penyerahan kapal kepada owner. Sedangkan kelebihan waktu pada proyek konstruksi akan memperbesar biaya tidak langsung pada proyek. Maka perlu dilakukan analisa secara sistematis penyebab inefisiensi proses produksi yang dilakukan PT. XYZ yang menyebabkan terlambatnya proses pengerjaan konstruksi kapal container 100 TEUS. Tahapan pada penelitian ini yaitu menentukan aktifitas kritis menggunakan metode project network, kemudian menentukan intensitas pemborosan yang terjadi di lapangan dengan metode kuesioner terhadap 4 responden expert yang memahami kinerja di lapangan. Kemudian mencari akar penyebab terjadinya pemborosan yang menimbulkan peluang terjadinya risiko dan menentukan prioritas penyebab risiko yang perlu dikurangi. Selanjutnya, menentukan alternatif pencegahan, pengurangan atau penundaan terhadap risiko. Hasil kuesioner pengolahan data menunjukkan adanya 2 aktivitas pemborosan terbesar yaitu cacat konstruksi sebesar 19,77% dan gerakan yang tidak perlu sebesar 16,10%. Berdasarkan analisis dan kesaksian oleh beberapa pekerja, ketidakstabilan arus listrik, kelelahan dan kurangnya tenaga kerja yang menguasai skill kerja menjadi penyebab terjadinya banyak cacat pada konstruksi. Sedangkan penyebab adanya pemborosan pergerakan yang berlebihan disebabkan oleh penataan material yang kurang baik, terlalu sering terjadi rotasi pekerja dan kelelahan. Sehingga tindakan korektif yang harus dilakukan oleh perusahaan adalah meningkatkan jumlah pekerja lapangan, memperbaiki layout area kerja di lapangan dan memperbaiki regulator las dan peralatan kerja lainnya.

xvi

xvii

MITIGATION OF DELAY RISK IN SHIP CONSTRUCTION

PROJECT WITH LEAN APPROACH

Name : Fandy Bestario Harlan

NRP : 092116500013053

Supervisor : Prof. Dr. Ir. Suparno, MSIE

ABSTRACT

One of the major risks that shipbuilding companies often encounter is the delay in delivery of the ship to the owner. While the excess time on the construction project will increase the indirect cost of the project. Then, need to be analyzed systematically cause inefficiency of production process done by PT. XYZ which led to the delay of the work schedule of 100 TEUS container ship. Stages in this research are to determine the critical activity using the project network method, then determine the intensity of waste that occurred in the field by providing questionnaires to 4 experts respondents who understand the performance in the field. Then look for the root cause of the waste that raises the chance of risk and determine the priority of the cause of the risk that needs to be reduced. Next, determine alternatives for prevention, reduction or delay on risk. The result of the questionnaire of data processing showed that there are 2 biggest waste activity which is construction defect 19,77% and unnecessary motion 16,10%. Based on analysis and testimony by some workers, the instability of electric current, fatigue and lack of labor skills caused many defects in construction. And waste of unnecessary motion caused by the poor material arrangement, too frequent rotation of workers and fatigue. Then, corrective action to be done by the company is to increase the number of field workers, improve the work area layout in the field and improve the welding regulators and other work equipment.

xviii

xix

KATA PENGANTAR

Segala puji syukur kehadirat Allah Subhanahu wa ta'ala Yang Maha Pengasih dan Maha Penyayang, yang selalu memberikan petunjuk, rahmat dan hidayah-Nya kepada kita semua. Tak lupa kita ucapkan sholawat serta salam kepada Nabi Muhammad shallallahu 'alaihi wa sallam. Akhirnya thesis dengan judul “Mitigasi Risiko Keterlambatan Pada Proyek Konstruksi Lambung Kapal Dengan Pendekatan Lean” ini dapat diselesaikan. Penulisan ini sebagai salah satu persyaratan dalam memperoleh gelar Master Manajemen Teknik di MMT-ITS.

Banyak pihak yang telah membantu penulis dalam menyelesaikan penulisan thesis ini. Pada kesempatan ini penulis ingin mengucapkan terimaksih yang sebesar-besarnya kepada:

1. Orangtua dan keluarga tercinta yang selalu memberikan dukungan moral dan material yang tidak ada hentinya selama menjalani studi di MMT-ITS.

2. Bapak Dr. Ir. Mokh. Suef, M.Sc (Eng) sebagai kepala MMT-ITS.

3. Bapak Prof. Dr. Ir. Suparno, MSIE selaku dosen pembimbing thesis yang telah banyak memberikan ide, arahan dan bimbingan dalam pengerjaan thesis ini hingga selesai.

4. Kepada bapak/ ibu dosen yang telah banyak memberikan ilmu dan pengalamannya selama menjalani perkuliahan di MMT-ITS

5. Kepada bapak/ ibu staff MMT-ITS yang banyak memberikan bantuan dan arahannya selama menajalani perkuliahan di jurusan

6. Kepada teman-teman angkatan yang banyak membantu selama berjuang bersama di MMT-ITS.

7. Dan kepada semua pihak yang terlibat dalam membantu penulis dalam pengerjaan proposal thesis ini hingga selesai yang tidak bisa penulis sebutkan satu persatu.

Akhir kata semoga Allah Subhanahu wa ta'ala melimpahkan berkah dan rahmat-Nya kepada kita semua.

xx

vii

DAFTAR ISI

ABSTRAK... i

ABSTRACT ... iii

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR LAMPIRAN ... xiii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 4

1.3 Tujuan Penelitian ... 4

1.4 Manfaat Penelitian ... 4

1.5 Batasan dan Asumsi Penelitian ... 4

1.6 Sistematika Penelitian ... 5

BAB 2 TINJAUAN PUSTAKA ... 7

2.1 Konstruksi Lambung Kapal ... 7

2.2 Manajemen Proyek ... 12

2.3 Siklus Proyek... 12

2.4 Perencanaan Jaringan Kritis Proyek (Critical Path Network) ... 14

2.5 Manajemen Risiko... 18

2.6 Failure Mode and Effect Analysis (FMEA) ... 21

2.7 Risk Priority Number (RPN) ... 22

2.8 Lean ... 27

2.9 Prinsip Lean... 28

2.10 Value Stream Mapping (VSM) ... 29

2.11 Jenis Pemborosan ... 30

2.12 Root Cause Analysis ... 31

2.13 Penelitian Terdahulu ... 32

BAB 3 METODOLOGI PENELITIAN ... 35

viii

3.2 Tahap Pengumpulan Data ... 37

3.3 Tahap Pengolahan Data ... 37

3.4 Tahap Analisis dan Pembahasan ... 40

3.5 Tahap Kesimpulan dan Saran ... 41

BAB 4 PENGUMPULAN DAN PENGOLAHAN DATA ... 43

4.1 Pengumpulan Data ... 43

4.2 Pengolahan Data ... 47

BAB 5 ANALISA DAN PEMBAHASAN ... 67

5.1 Analisa Pemborosan ... 67

5.2 Analisa Moda Kegagalan dan Efeknya ... 70

5.3 Alternatif Perbaikan ... 76

BAB 6 KESIMPULAN DAN SARAN ... 81

6.1 Kesimpulan ... 81

6.2 Saran Penelitian ... 82

Daftar Pustaka... xv LAMPIRAN

ix

DAFTAR GAMBAR

Gambar 1.1 Tingkat overrun cost pada proyek ... 2

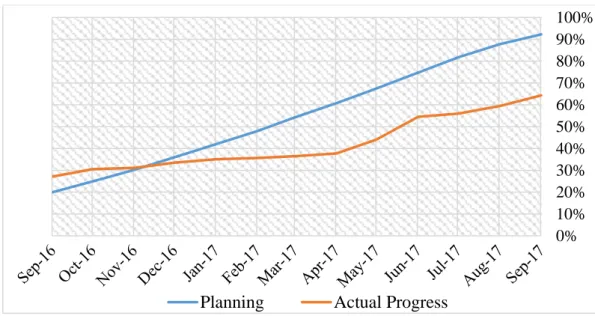

Gambar 1.2 Perbandingan Realisasi Aktual dan Perencanaan Konstruksi ... 3

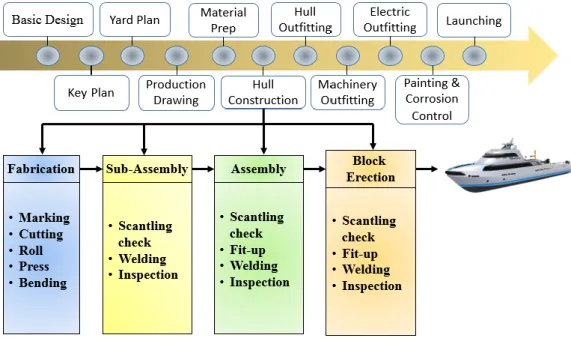

Gambar 2.1 Pembangunan kapal keseluruhan ... 7

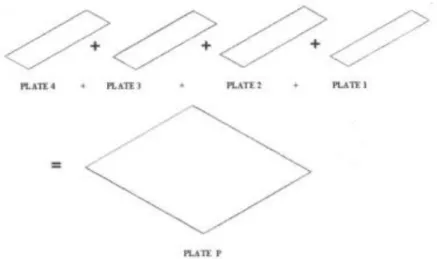

Gambar 2.2 Hasil potongan plat pada tahap fabrikasi ... 8

Gambar 2.3 Penyambungan plat menjadi panel pada tahap sub-assembly ... 9

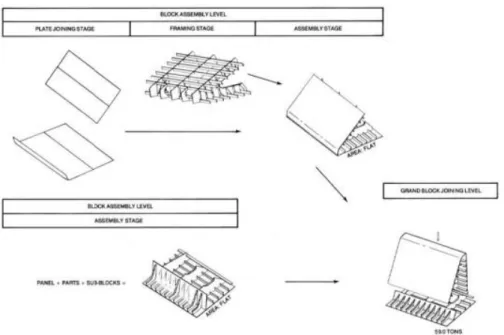

Gambar 2.4 Block assembly ... 11

Gambar 2.5 Block Erection ... 11

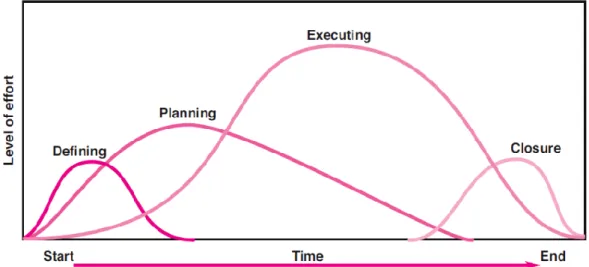

Gambar 2.6 Siklus Proyek ... 13

Gambar 2.7 Penulisan durasi aktivitas ... 16

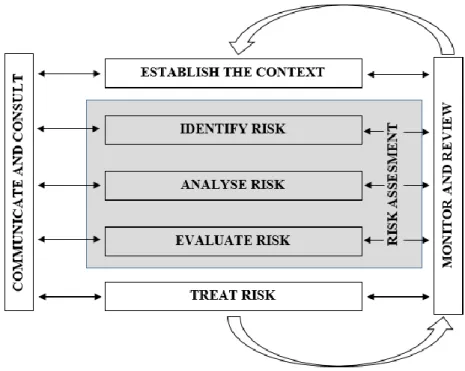

Gambar 2.8 Tahapan Manajemen Risiko ... 20

Gambar 2.9 Risk Priority Matrix ... 26

Gambar 2.10 Toyota Production System House ... 27

Gambar 2.11 Diagram Ishikawa ... 32

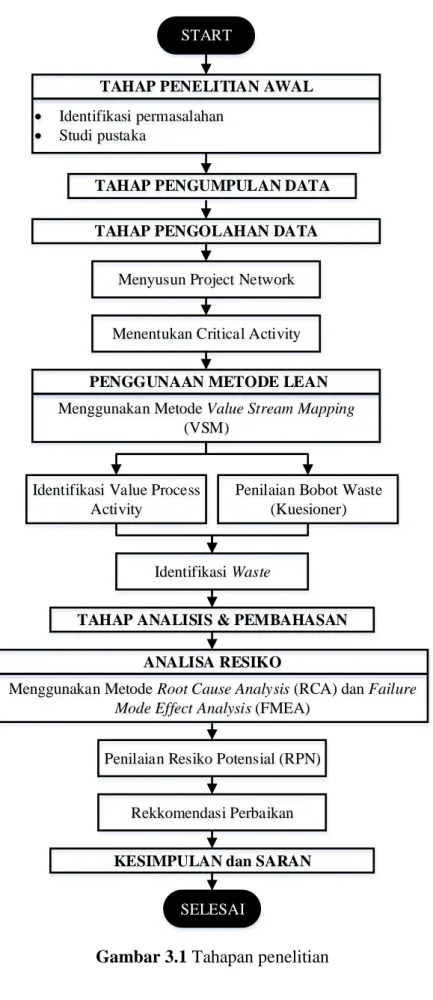

Gambar 3.1 Tahapan penelitian ... 36

Gambar 3.2 Tahapan manajemen risiko menurut AS/NZS 4360:2004 ... 40

Gambar 4.1 Block section kapal kontainer 100 TEUS ... 44

Gambar 4.2 Kerangka kegiatan pembangunan kapal baru ... 50

Gambar 4.3 Big picture mapping area kerja fabrikasi ... 60

Gambar 4.4 Big picture mapping area kerja assembly ... 62

Gambar 4.5 Big picture mapping area kerja erection ... 63

Gambar 4.6 Bar Chart kategori kegiatan pada masing-masing area kerja ... 64

Gambar 5.1 Diagram Ishikawa penyebab pemborosan defect ... 68

Gambar 5.2 Diagram Ishikawa penyebab pemborosan unnecessary motion ... 70

Gambar 5.3 FMEA priority matrix defect ... 73

x

xi

DAFTAR TABEL

Tabel 2.1 Severity Classification ... 23

Tabel 2.2 Occurence Classification ... 24

Tabel 2.3 Detection Classification ... 25

Tabel 2.4 Perbandingan dengan penelitian terdahulu ... 34

Tabel 4.1 Daftar kegiatan, durasi dan bobotnya ... 51

Tabel 4.2 Penentuan aktifitas kritis ... 52

Tabel 4.3 Bobot Keterkaian Antar Pemborosan ... 54

Tabel 4.4 Waste Relationship Matrix (Symbol) ... 54

Tabel 4.5 Skala dan bobot tiap pemborosan ... 55

Tabel 4.6 Total pertanyaan pada tiap jenis kategori hubungan waste ... 56

Tabel 4.7 Nilai pembobotan berdasarkan WRM pada kuesioner ... 56

Tabel 4.8 Pembagian bobot setiap pertanyaan dengan N(i) ... 57

Tabel 4.9 Perhitungan data kuesioner ... 58

Tabel 4.10 Perhitungan pemborosan dominan (final) ... 59

Tabel 4.11 Process activity area kerja fabrikasi ... 61

Tabel 4.12 Process activity area kerja sub-assembly dan assembly ... 62

Tabel 4.13 Process activity area kerja erection ... 64

Tabel 5.1 FMEA pemborosan defect ... 71

Tabel 5.2 FMEA pemborosan unnecessary motion ... 74

Tabel 5.3 Rekomendasi perbaikan permasalahan defect untuk perusahaan ... 76

Tabel 5.4 Penilaian terhadap rekomendasi perbaikan permasalahan defect ... 77

Tabel 5.5 Rekomendasi perbaikan permasalahan motion untuk perusahaan ... 78

xii

xiii

DAFTAR LAMPIRAN

Lampiran A Tahapan kegiatan konstruksi keseluruhan ... xiv

Lampiran B Kegiatan kritis ... xvi

Lampiran C Keterangan keterkaitan antar pemborosan ... xviii

Lampiran D Nilai tingkat hubungan antar pemborosan ... xx

Lampiran E Nilai pembobotan berdasarkan WRM pertanyaan kuesioner ... xxii

Lampiran F Kuesioner Pemborosan ... xxvi

Lampiran G Pembagian bobot setiap pertanyaan dengan N(i) ... xxxiii

Lampiran H Perhitungan data kuesioner ... xxxvii Lampiran I Tabel Process Activity Mapping Area Kerja Fabrikasi ... xli Lampiran J Tabel Process Activity Mapping Area Kerja Assembly ... xliii

Lampiran K Tabel Process Activity Mapping Area Kerja Erection ... xlv

Lampiran L Kuesioner Failure Mode and Effect Analysis Waste Defect ... xlvi Lampiran M Kuesioner Rekomendasi FMEA Waste Defect ... l Lampiran N Kuesioner FMEA Unnecessary Motion ... li Lampiran O Kuesioner Rekomendasi FMEA Waste Unnecessary Motion ... liv

xiv

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Proyek konstruksi pada umumnya merupakan bisnis yang paling memiliki tingkat risiko tinggi. Menurut Construction Industry Institute, 57% dari total kegiatan konstruksi adalah non-added value activity (David, 2013). Sehingga dengan tingkat risiko yang besar perlu adanya perencanaan dan kontrol yang baik dilapangan. Salah satu perencanaan yang dapat dilakukan perusahaan adalah dengan mengurangi risiko potensial yang terjadi didalam proyek konstruksi.

Proyek konstruksi kapal adalah proyek yang kompetitif dengan risiko-risiko besar seperti keterlambatan waktu penyerahan kapal kepada owner, kecelakaan kerja, dan kesalahan produksi yang menyebabkan kapal tidak sesuai dengan pesanan owner. Pihak manajemen di galangan kapal harus berusaha keras untuk meningkatkan produktifitas kinerja di galangan untuk meningkatkan daya saing perusahaan. Proyek konstruksi kapal merupakan proyek besar yang menggunakan waktu, sumberdaya dan dana yang besar sehingga inefisiensi kecil yang terjadi pada proyek konstruksi kapal dapat menyebabkan kerugian besar untuk perusahaan.

PT. XYZ dimulai sebagai perusahaan yang memberikan jasa perbaikan kapal, namun kini telah menjadi galangan kapal lengkap yang mampu membangun kapal baru yang memenuhi standar dan peraturan internasional. Sejak saat konsepsi, PT. XYZ telah membangun banyak kapal yang tidak hanya memenuhi kebutuhan pasar lokal, tapi juga tuntutan pasar global. PT. XYZ juga bekerjasama sebagai mitra operasional dengan Damen Shipyard Gorinchem (Belanda) untuk membantu mereka membangun kapal baru untuk permintaan internasional.

Menurut (Basuki, 2010), salah satu risiko besar yang sering dialami perusahaan galangan kapal adalah keterlambatan waktu penyerahan kapal kepada owner. Perencanaan yang digunakan oleh manajemen perusahaan galangan untuk merencanakan waktu produksi cenderung menghasilkan penundaan sehingga memperbesar biaya

2

tambahan produksi. Selain menambah biaya produksi, perusahaan galangan juga harus membayar risiko keterlambatan jadwal penyerahan kapal kepada pihak owner. Situasi ini mendorong peneliti untuk mengembangkan berbagai pendekatan kuantitatif untuk mengatasi masalah tersebut.

Gambar 1.1 Tingkat overrun cost pada proyek

Berdasarkan gambar diatas (Tariq, 2008), kelebihan waktu pada proyek konstruksi akan memperbesar biaya tidak langsung pada proyek. Biaya tidak langsung merupakan biaya yang secara tidak langsung berhubungan dengan konstruksi pada proyek namun tidak dapat dilepaskan dari anggaran proyek. Biaya tidak langsung ini akan semakin meningkat selama proyek masih berjalan. Maka itu, efisiensi waktu dalam kegiatan konstruksi kapal sangat diperlukan untuk meningkatkan kualitas layanan kepada owner dan meningkatkan profit perusahaan.

3

Gambar 1.2 Perbandingan Realisasi Aktual dan Perencanaan Konstruksi

Grafik diatas merupakan salah satu perbandingan persentase realisasi aktual dengan perencanaan pembangunan kapal kontainer 100 TEUS di PT. XYZ pada durasi proyek September 2016 sampai September 2017. Data diatas menunjukkan adanya inefisiensi dalam penggunaan waktu dalam pembangunan kapal di PT. XYZ. Sehingga perlu dilakukan analisa urutan aktivitas pada kegiatan konstruksi di lapangan.

Kompleksnya kegiatan yang ada di galangan kapal dan keterbatasan manajemen perusahaan untuk melakukan monitoring disetiap aspek kegiatan produksi diperlukan adanya penelitian secara sistematis dan strategis untuk melihat tingkat produktivitas di perusahaan. Dengan meningkatkan produktivitas di perusahaan, maka juga akan meningkatkan profit perusahaan. Salah satu cara menigkatkan produktivitas perusahaan adalah dengan mengurangi non-value added activity pada kegiatan produksi. Non-value added activity adalah aktifitas tanpa nilai tambah atau dapat juga disebut waste, merupakan aktifitas pemborosan dan tidak memberikan keuntungan yang terjadi pada proses, baik proses produksi, proses pelayanan, dan lainnya.

Aktifitas-aktifitas yang tak bernilai tambah (non-value added activity) dikenal dengan 7 waste didalam konsep lean process. Tujuh aspek yang dinilai dalam konsep

lean proccess menurut King (2009) adalah keselamatan dan lingkungan kerja (safety,

health and environment), cacat produksi (defect), pengangkutan (transportation), gerakan

(un-necessary motion), proses yang berlebihan, kegiatan menunggu (waiting), dan 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

4

penyimpanan (inventory). Pemborosan yang dilakukan secara terus menerus didalam proyek akan mengakibatkan permasalahan besar pada proyek yaitu kualitas produk yang tidak sesuai dengan design plan, waktu pengerjaan yang terlambat, dan kecelakaan kerja. Permasalahan-permasalahan tersebut akan mengakibatkan terhambatnya aktifitas proyek dan berakibat pada terlambatnya jadwal penyelesaian proyek.

1.2 Perumusan Masalah

Risiko-risiko yang ditimbulkan oleh pemborosan aktifitas dilakukan analisa untuk mendapatkan perencanaan penanganan risiko serta alternatif-alternatif untuk mengurangi risiko tersebut. Rumusan malasah untuk penelitian ini adalah:

1. Pada proses aktifitas mana yang memiliki persentase aktifitas pemborosan (waste) dominan didalam kegiatan konstruksi lambung kapal?

2. Aktifitas apa yang memiliki prioritas penanganan risiko terbesar? 3. Apa alternatif penanganan risiko terbaik untuk perusahaan?

1.3 Tujuan Penelitian

Tujuan dilakukannya penelitian ini adalah:

1. Melakukan analisa aktifitas pemborosan (waste) di perusahaan.

2. Menemukan risiko-risiko potensial dari kegiatan konstruksi lambung kapal. 3. Menentukan alternatif penanganan risiko untuk konstruksi lambung kapal.

1.4 Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah:

1. Dari analisa proses aktifitas di perusahaan, dapat diketahui aktifitas-aktifitas yang tidak memiliki nilai tambah untuk kegiatan konstruksi lambung kapal. 2. Dari penilaian risiko untuk kegiatan konstruksi lambung kapal, dapat

menentukan alternatif perbaikan dan kebijakan yang dapat dilakukan perusahaan untuk meningkatkan produktifitas.

1.5 Batasan dan Asumsi Penelitian

5

1.5.1 Batasan Penelitian

1. Membahas penanganan risiko untuk aktifitas tidak bernilai tambah di PT. XYZ. 2. Hanya menganalisa proses aktifitas pada konstruksi lambung kapal.

3. Analisa dilakukan pada konstruksi bangunan baru di galangan PT. XYZ

1.5.2 Asumsi Permasalahan

1. Penilaian waste pada kegiatan konstruksi lambung kapal yang dilakukan beberapa responden mewakili seluruh pekerja di perusahaan.

2. Proses aktifitas yang dilakukan pada setiap kegiatan konstruksi lambung kapal untuk bangunan baru dianggap sama.

3. Tidak ada perubahan teknik/ metode dalam proses konstruksi lambung kapal untuk bangunan baru di PT. XYZ.

1.6 Sistematika Penelitian

Untuk memudahkan pengertian yang dibahas didalam penelitian ini, penulis membuat uraian penjelasan secara garis besar disetiap bab didalam penelitian ini, yaitu:

BAB I PENDAHULUAN

Membahas mengenai latar belakang pemilihan topik lean pada bidang konstruksi kapal, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan penelitian, asumsi penelitian dan sistematika penelitian

BAB II TINJAUAN PUSTAKA

Berisi tentang landasan-landasan teori yang berkaitan dengan topik penyusunan penelitian ini. Didalamnya melingkupi teori-teori proses konstruksi kapal, manajemen risiko, manajemen proyek, dan metode dalam penilaian risiko.

BAB III METODE PENELITIAN

Membahas tentang metode yang digunakan dalam menyelesaikan permasalahan didalam penelitian ini. Dan juga berisi langkah-langkah penyelesaian permasalahan didalam penelitian ini.

6

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

Membahas mengenai pengumpulan dan pengolahan data yang digunakan dalam penelitian. Pengumpulan data melalui kuisioner dan pengamatan lapangan, sedangkan pengolahan data dengan metode value stream

mapping dan penilaian risiko dengan failure mode effect analisys (FMEA).

BAB V ANALISIS DAN INTERPRETASI

Melakukan analisis terhadap hasil pengolahan data yang telah dilakukan pada bab sebelumnya. Pada bagian ini juga menjelaskan alternatif-alternatif yang dapat digunakan untuk penanganan risiko di PT. XYZ.

BAB VI KESIMPULAN DAN SARAN

Menjelaskan hasil dari penelitian yang dilakukan pada bab-bab sebelumnya yaitu menjelaskan hasil analisa terhadap tahap konstruksi yang memiliki nilai waste tertinggi dan alternatif yang dapat diterapkan PT. XYZ dalam pencegahan risiko kegiatan konstruksi lambung kapal.

7

BAB 2

TINJAUAN PUSTAKA

Pada bagian ini berisi teori maupun literatur pendukung yang digunakan sebagai acuan untuk mendukung penelitian dan dijelaskan secara rinci pada bab ini. Uraian didalam bab ini bertujuan untuk menyusun kerangka berpikir dan konsep yang akan digunakan didalam penelitian ini.

2.1 Konstruksi Lambung Kapal

Proses yang memerlukan waktu dan biaya yang besar adalah pada tahap konstruksi lambung kapal. Menurut (Basuki, 2012), konstruksi lambung kapal memiliki peluang risiko terbesar dalam proyek pembangunan kapal baru yaitu sebesar 38.67% dibandingkan dengan tahapan desain, outfitting, dll. Pada tahap ini pula perlu dilakukan kontrol terhadap proses produksi. Tahapan konstruksi lambung kapal merupakan salah satu tahapan dalam pembangunan kapal secara keseluruhan. Adapun tahapan-tahapan dalam pembangunan kapal secara keseluruhan dijelaskan pada gambar dibawah ini:

Gambar 2.1. Pembangunan kapal keseluruhan

Tahapan konstruksi lambung kapal sendiri dibagi menjadi beberapa tahap pekerjaan. Menurut (Moore, 1995), garis besar pembagunan lambung kapal dapat dibagi menjadi 4 tahap yaitu:

8

2.1.1 Bagian Fabrikasi (Part Fabrication)

Bagian fabrikasi adalah tingkat pengerjaan fisik paling awal yang dilakukan galangan saat membuat kapal baru. Bagian fabrikasi terdiri dari beberapa kegiatan pokok yaitu; 1. Penandaan (Marking)

Marking adalah proses penandaan komponen berdasarkan data desain, sebelum melakukan pemotongan (cutting) terhadap komponen. Berdasarkan peralatan yang digunakan, marking dibedakan atas:

Penandaan secara manual (manual marking)

Penandaan dengan metode proyeksi (projection marking) Penandaan dengan menggunakan mesin electro photo Penandaan secara numeric (numerical controlled marking)

2. Pemotongan (cutting)

Cutting merupakan tahapan fabrikasi setelah penandaan di mana pemotongan dilakukan mengikuti kontur garis marking dengan toleransi sebagaimana yang ditetapkan di dalam rencana pemotongan pelat (cutting plan). Pemotongan dengan oxygen cutting dengan memperhatikan jarak dari nozzle ke pelat agar menghasilkan pemotongan yang efektif dan lose material yang kecil.

Berdasarkan jenis peralatan yang digunakan untuk pemotongan pelat, maka pemotongan dibedakan atas:

Pemotongan manual dengan menggunakan gas Pemotongan otomatis dengan menggunakan gas

9 3. Pembentukan (roll, press, dan bending)

Roll, press dan bending merupakan kelanjutan proses fabrikasi dari marking dan cutting. Roll adalah proses pembentukan pelat dimana pelat akan berubah bentuk secara

radial dengan tekanan dan gerakan antara dua die (round bar).

Press adalah proses penekanan pelat untuk pelurusan dan perataan permukaan pelat yang

mengalami waving. Bending adalah proses pembentukan pelat atau profil hingga membentuk seksi tiga dimensi (frame/profil) sesuai yang dibutuhkan. Metode bending dibedakan menjadi 2 yaitu:

Pembentukan dingin (cold bending) Pembentukan panas (hot bending)

2.1.2 Bagian Sub-assembly

Proses sub-assembly ini terdiri dari penyambungan (fit-up) dan pengelasan dari part-part produksi yang telah dilakukan pada tahap fabrikasi. Proses sub assembly ini adalah menggabungkan beberapa komponen kecil menjadi komponen per panel, misalkan: 1. Pemasangan stiffener pada plate sekat

2. Pembuatan wrang

3. Penyambungan 2 atau lebih plate

10

Pada proses sub-assembly ini terdapat 2 kegiatan utama, yaitu; 1. Scantling check

Scantling check adalah proses persiapan penggabungan antara 2 atau lebih material.

Kegiatan scantling check meliputi pengukuran dimensi material yang akan digabungkan dan memeriksa kondisi material sebelum digabungkan apakah telah siap untuk dilakukan penggabungan.

2. Penyambungan (Welding)

Proses penyambungan dilakukan dengan pengelasan. Pada tahap penyambungan, tugas

quality control staff adalah memastikan proses dan hasil penyambungan telah sesuai

dengan regulasi dan desain awal.

2.1.3 Block assembly

Tahap block assembly termasuk dari inti pekerjaan pada konstruksi kapal. Block assembly adalah kegiatan menggabungkan dua atau beberapa panel sehingga membentuk sebuah blok kapal. Proses penggabungan ini biasanya memerlukan alat berat dalam mendukung kegiatan produksinya. Pada tahapan ini terdiri dari 4 kegiatan utama yaitu;

1. Persiapan JIG

Pada proses ini dilakukan pembuatan pondasi untuk sebuah blok yang fungsinya membantu pengerjaan pada proses assembly sampai menjadi sebuah blok.

2. Scantling check

Pada proses ini, dilakukan pengukuran dimensi. Hal ini dilakukan untuk mengetahui keselarasan keadaan aktual dengan gambar. Selain itu, proses ini juga untuk mempermudah pada persiapan joint erection. Pengukuran ini dibantu dengan menggunakan rollmeter. Pengukuran dilakukan pada bagian lebar, tinggi, jarak gading dan lain-lain.

3. Penyambungan (Fit-up)

Sama halnya dengan proses sub assembly, pada proses assembly ini juga dilakukan pengecekan persiapan penyambungan. Disini dicek kelengkapan kapal. Selain itu juga dicek pada bagian penggabungan plate, misalkan jika terdapat pelat yang tidak rata.

11 4. Pengecekan Hasil Pengelasan (Inspeksi)

Proses ini merupakan bagian dari tugas QA-QC. Dalam hal ini, dilakukan pengecekan yaitu apakah pengelasan dilakukan sesuai aturan class atau tidak.

Gambar 2.4. Block assembly 2.1.4 Bagian Block Erection

Proses ini merupakan pekerjaan terakhir dalam pembuatan badan kapal. Proses ini melakukan penyambungan antar blok (section) 1 dengan Section yang lainnya dari bagian kapal antar block yang sebelumnya telah dikerjakan pada proses assembly. Pada tahap erection ini, kegiatan-kegiatan yang dilakukan hampir sama dengan tahap block

assembly, yaitu scantling check, penyambungan block dan pengecekan hasil pengelasan.

12

2.2 Manajemen Proyek

Menurut Gray dan Larson (2006) proyek adalah suatu usaha yang kompleks, tidak rutin, kegiatan yang dilakukan satu kali dibatasi oleh waktu, anggaran, sumber daya, dan spesifikasi kinerja yang dirancang untuk memenuhi kebutuhan pelanggan. Sedangkan manajemen proyek adalah salah satu cara yang ditawarkan untuk maksud pengelolaan suatu proyek, yaitu suatu metode pengelolaan yang dikembangkan secara ilmiah dan intensif sejak pertengahan abad ke-20 untuk menghadapi kegiatan khusus yang berbentuk proyek.

Tujuan manajemen proyek adalah agar adanya kegiatan tersebut dapat tercapai secara efisien dan efektif. Efektif dalam hal ini adalah dimana hasil penggunaan sumber daya dan kegiatan sesuai dengan sasarannya yang meliputi kualitas, biaya, waktu dan lain-lainnya. Sedangkan efisien diartikan penggunaan sumber daya dan pemilihan sub kegiatan secara tepat yang meliputi jumlah, jenis, saat penggunaan sumber daya dan lain-lain. Oleh sebab itu manajemen proyek pada suatu proyek konstruksi merupakan suatu hal yang tidak dapat diabaikan begitu saja karena tanpa manajemen proyek kegiatan konstruksi akan sulit berjalan sesuai dengan harapan baik berupa biaya, waktu maupun kualitasnya.

2.3 Siklus Proyek

Berdasarkan Project Management Institute (PMI), manajemen proyek meliputi 3 aspek, yaitu aspek perencanaan kegiatan (planning), aspek pelaksanaan (executing) dan aspek pengendalian (controlling). Proses perencanaan, pelaksanaan dan pengendalian tersebut dikenal dengan proses manajemen. Proses manajemen bertujuan agar semua rangkaian kegiatan:

1. Tepat waktu, durasi pengerjaan proyek sesuai dengan kontrak

2. Biaya yang sesuai, maksudnya agar tidak ada biaya tambahan dari perencanaan biaya yang telah dianggarkan

3. Kualitas yang sesuai dengan persyaratan dan keinginan pemilik proyek 4. Proses kegiatan dapat berjalan dengan lancar

Secara umum siklus dan proses pengerjaan proyek dari awal hingga selesai adalah sebagai berikut.

13

Gambar 2.6. Siklus Proyek 2.3.1 Defining

Semua pengembangan konsep dibangun pada bagian ini dengan kegiatan-kegiatan meliputi; perencanaan proyek secara umum, menentukan tujuan proyek, dan menetapkan seorang manajer proyek

2.3.2 Planning

Perencanaan sangat penting dalam sebuah proyek. Untuk melakukan sesuatu yang unik maka perlu untuk melakukannya dengan benar dan tepat. Akibatnya, ada proses yang relatif lebih detail di bagian planning ini. Beberapa proses perencanaan yang detail memiliki ketergantungan yang jelas yang mengharuskannya dilakukan secara berurutan. Misalnya, tugas harus sesuai jadwal atau penetapan biaya. Tahap perencanaan adalah tahap kritis dalam suatu proyek karena penentuan keberhasilan proyek akan diukur pada tahapan ini. Pada tahapan ini akan direncanakan jangkauan proyek, work breakdown

structure, urutan pengerjaan, estimasi durasi, detail jadwal, estimasi biaya proyek,

penilaian risiko proyek, dan procurement planning.

2.3.3 Executing

Pada tahapan ini, proses yang dilakukan adalah menjalankan proyek sesuai perencanaan awal (planning). Dan pada tahap ini segala keperluan kontrak dengan pihak-pihak yang berhubungan dengan proyek dilakukan.

14

2.3.4 Controlling/Closure

Kemajuan proyek harus diukur secara teratur untuk mengidentifikasi varians berdasarkan rencana dan juga untuk menentukan kapan proyek selesai. Varians yang terlalu signifikan harus diamati dan dikontrol (misalnya, hal-hal yang membahayakan tujuan proyek), dan disesuaikan terhadap rencana (planning). Misalnya, jadwal penyelesaian tugas tidak sesuai dengan planning maka memerlukan penyesuaian terhadap rencana tenaga pekerja saat ini, bergantung pada lembur, atau penambahan total pekerja di suatu bagian. Aspek-aspek yang dilakukan biasanya:

Pengukuran dan pelaporan kemajuan proyek, mengumpulkan & menyebarkan informasi kemajuan

Mendokumentasikan dan mengendalikan perubahan pada lingkup proyek

Melakukan kajian dan pengukuran terhadap pengendalian kualitas untuk menilai apakah sasaran mutu terpenuhi

Peningkatan kualitas, mengevaluasi kinerja proyek secara reguler untuk menentukan bagaimana meningkatkan kualitas proyek

Pengontrolan waktu / jadwal pengendalian dan respons terhadap perubahan jadwal Mengontrol biaya dan merespons perubahan biaya

Kontrol risiko - menanggapi perubahan risiko selama proyek berlangsung

2.4 Perencanaan Jaringan Kritis Proyek (Critical Path Network)

Jaringan proyek merupakan diagram alir yang secara grafis menggambarkan urutan, saling ketergantungan dan waktu mulai hingga selesai dari rencana pekerjaan proyek. Salah satu fungsi jaringan proyek adalah menganalisa kegiatan-kegiatan yang berada pada jalur kritis. Jalur kritis merupakan jalur terpanjang dalam jaringan aktivitas untuk menyelesaikan semua kegiatan yang berhubungan dengan proyek. Penundaan pada jalur kritis akan menunda penyelesaian keseluruhan proyek. Fungsi keseluruhan jaringan proyek adalah:

Menyediakan dasar penjadwalan tenaga kerja dan peralatan. Meningkatkan komunikasi antar pekerja proyek.

Menyediakan perkiraan durasi proyek. Menyediakan dasar penganggaran arus kas.

15 Mengidentifikasi aktivitas yang kritis.

Menyoroti kegiatan yang "kritis" dan tidak bisa ditunda. Membantu manajer untuk mengendalikan rencana proyek.

2.4.1. Istilah Dalam Jaringan Proyek

Beberapa istilah yang sering digunakan didalam penyusunan jaringan proyek adalah:

ES (early start), merupakan seberapa cepat suatu kegiatan bisa dimulai

EF (early finish), merupakan seberapa cepat suatu kegiatan dapat diselesaikan. EF = ES + Durasi aktifitas

ET (expected time), merupakan seberapa cepat proyek dapat diselesaikan LS (late start), merupakan seberapa terlambat suatu kegiatan dapat dimulai.

LS = LF – Durasi aktifitas

LF (late fnish), merupakan seberapa terlambat keiatan dapat diselesaikan Slack/ Float, merupakan seberapa lama aktifitas mengalami penundaan

2.4.2. Penyusunan Critical Path Network

Terdapat beberapa langkah yang dapat dijadikan pedoman didalam penyusunan aliran rantai kritis (critical path network), yaitu:

1. Membuat daftar kegiatan proyek/ proses

Langkah pertama yang dilakukan yaitu mendata seluruh aktifitas proyek dan menyusunnya berdasarkan urutan aktifitas dari awal hingga berakhirnya proyek. 2. Menggambar diagram

Agar dapat menyajikan informasi yang dibutuhkan, diperlukan diagram alir yang menggambarkan keselurusan urutan proyek. Pada pembuatan diagram alir selalu disertakan durasi pengerjaan proyek. Penggambaran durasi aktivitas biasanya disertakan dengan node seperti gambar berikut:

16

Early Start D ura tion Early Finish

Late Start Slack Late Finish

Task Name

Gambar 2.7. Penulisan durasi aktivitas

Untuk waktu aktifitas paling awal disertakan pada ruang bagian kanan atas (EET), sedangkan untuk aktifitas paling akhir pada ruang bagian kanan bawah (LET). 3. Menghitung & analisis earliest event time (EET)

Cara menentukan earliest event time (EET) pada setiap node adalah dengan menggunakan perhitungan ke muka (forward), yaitu: kita mengawali perhitungan dari node nomor 1 dengan anggapan waktu mulai sama dengan nol, selanjutnya bergerak dalam jaringan untuk menghitung:

EET yang terjadi, Ei,

waktu mulai tercepat atau earliest start (ES), dan waktu selesai tercepat atau earliest finish (EF)

untuk setiap kegiatan dalam jaringan sampai perhitungan berakhir di node terakhir. Berikut metode perhitungannya:

(i) Jadikan EET yang terjadi pada permulaan proyek sama dengan nol, artinya,

E1 = 0.

(ii) ES untuk setiap kegiatan (i,j) adalah sama dengan Ei untuk peristiwa sebelumnya, artinya,

ESij = Ei.

(iii) EF untuk setiap kegiatan (i,j) adalah sama dengan ES ditambah durasi kegiatan. Artinya,

EFij = ESij + Dij,

atau EFij = Ei + Dij.

(iv) EET untuk peristiwa j adalah maksimum EF dari semua kegiatan yang berakhir ke dalam peristiwa tersebut. Artinya,

17

Ej = maxi {EFij untuk semua predecessor (i,j)}

Ej = maxi {Ei + Dij}

yang mana D adalah durasi kegiatan.

4. Menghitung & analisis latest event time (LET)

Untuk menentukan latest event time (LET) pada setiap node adalah dengan menggunakan perhitungan ke belakang (backward), yaitu: perhitungan waktu mulai terlama atau latest start (LS) dan waktu selesai terlama atau latest

finish (LF) untuk setiap kegiatan dalam jaringan yang dimulai dari nodeterakhir

dengan Ln sama dengan En pada node terakhir (yang kita ketahui dari perhitungan ke muka) sampai perhitungan berakhir di node nomor 1. Berikut metode perhitungannya:

(i) Untuk peristiwa terakhir anggap

En = Ln.

Ingat bahwa semua ES telah dihitung pada tahap perhitungan ke muka. (ii) LF untuk setiap kegiatan (i,j) adalah sama dengan LET dari peristiwa j,

LFij = Lj.

(iii) LS untuk setiap kegiatan (i,j) adalah sama dengan LF dikurangi durasi kegiatan. Artinya,

atau, LSij = LFij – Dij, atau LSij = Lj – Dij.

(iv) LET untuk peristiwa i adalah minimum LS dari semua kegiatan yang berasal dari peristiwa tersebut. Artinya,

Li = minj {LSij untuk semua successor (i,j)}

Li = minj {LFij – Dij}

18 5. Menentukan jalur kritis

Jalur kritis adalah jalur yang memiliki waktu terpanjang dari semua jalur yang dimulai dari peristiwa awal sampai peristiwa yang terakhir dalam critical path

network. Suatu kegiatan disebut dengan kegiatan kritis bila suatu delay atau

penundaan waktu di kegiatan ini akan mempengaruhi waktu penyelesaian keseluruhan dari proyek. Oleh karena itu, kegiatan disebut tidak kritis bila kegiatan ini mempunyai delay. Delay pada kegiatan tidak kritis disebut slack atau float

time (waktu mengambang).

2.5 Manajemen Risiko

Menurut AS/NZS 4360:2004, risiko merupakan kemungkinan terjadinya suatu kejadian yang berdampak pada tujuan perusahaan. Sedangkan manajemen risiko adalah budaya, proses dan struktur yang diarahkan untuk mewujudkan tujuan sambil mengelola efek samping. Manajemen risiko bertujuan untuk mempersiapkan segala kemungkinan Risiko yang mungkin akan terjadi pada saat berlangsungnya proyek. Semakin berkembangnya daya saing perusahaan saat ini, manajemen risiko juga biasanya menjadi persyaratan yang diberikan investor atau regulator dalam menentukan pelaksana proyek. Manfaat dalam penggunaan manajemen risiko yaitu:

Tidak menimbulkan respon yang mengejutkan untuk perusahaan Pendayagunaan peluang

Memperbaiki perencanaan, performa, dan efektifitas Menguntungkan perusahaan dan efisiensi yang tinggi Memperbaiki hubungan antar stakeholder

Memperbaiki sistem informasi untuk penentuan keputusan Meningkan reputasi perusahaan

Meningkatkan proteksi

Akuntabilitas, tata kelola yang baik dan adanya kepastian manajemen Meningkatkan keselamatan dan kesejahteraan pekerja

Manajemen risiko dapat diterapkan pada seluruh level organisasi dan perusahaan. Biasanya manajemen risiko diterapkan pada suatu metode kerja yang baru, peraturan baru atau strategi perusahaan yang baru. Namun manajemen risiko juga digunakan pada

19

kegiatan yang memiliki nilai ekonomi dan proses yang kompleks. Beberapa jangkauan pada penerapan manajemen risiko adalah:

a) Strategic, operasional dan perencanaan bisnis b) Manajemen asset dan perencanaan sumberdaya c) Gangguan pada bisnis dan kontinuitas bisnis d) Perubahan pada organisasi, teknologi dan politik e) Desain dan pertanggungjawaban produk

f) Pertanggungjawaban pemimpin dan pekerja g) Pengembangan peraturan umum

h) Isu lingkungan

i) Masalah etika, kecurangan, keamanan dan kejujuran j) Alokasi sumberdaya

k) Risiko pada ruang publik l) Studi kelayakan

m) Penyesuaian

n) Kesehatan dan keamanan

o) Operasional dan sistem perawatan p) Manajemen proyek

q) Pembelian dan manajemen kontrak

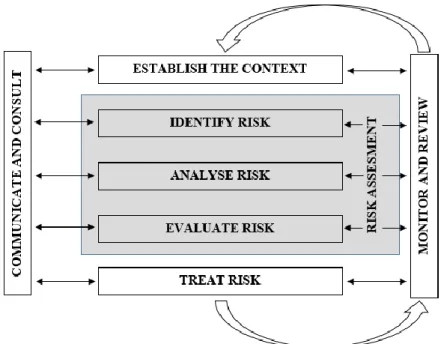

2.5.1 Tahapan Manajemen Risiko

Terdapat beberapa tahapan dan proses dalam manajemen risiko. Tahapan-tahapan tersebut adalah sebagai berikut (AS/NZS 4360:2004):

20

Gambar 2.8 Tahapan Manajemen Risiko

1. Komunikasi dan konsultasi

Melakukan konsultasi dan berkomunikasi dengan stakeholder internal maupun eksternal dari unit bisnis mengenai proses kegiatan secara keseluruhan

2. Menetapkan konteks

Menentukan konteks terhadap proses yang akan dianalisa, keterangan kegiatan dan kriteria risiko yang akan dievaluasi.

3. Identifikasi Risiko

Mengidentifikasi dimana, kapan, mengapa dan bagaimana kejadian dapat dicegah, dikurangi, ditunda untuk dapat mencapai tujuan perusahaan.

4. Menganalisa Risiko

Mengidentifikasi dan mengevaluasi sistem kontrol yang ada. Menentukan konsekuensi dan kemungkinan terhadap tingkat risiko. Analisis harus mempertimbangkan berbagai konsekuensi potensial dan bagaimana hal ini dapat terjadi.

5. Evaluasi Risiko

Membandingkan perkiraan tingkat risiko dengan kriteria yang telah ditentukan sebelumnya. Pada tahapan ini memungkinkan untuk menganalisa prioritas penanganan terhadap risiko yang dihadapi.

21 6. Tindakan terhadap risiko

Mengembangkan dan menerapkan strategi tindakan untuk menghemat biaya dan meningkatkan potensi keuntungan bagi perusahaan.

7. Monitoring dan review

Perlu dilakukan pemantauan terhadap keefektifitasan langkah yang diambil didalam manajemen risiko. Sehingga selalu dilakukan perbaikan terus menerus terhadap tindakan yang kurang tepat.

2.5.2 Komponen Risiko

Komponen dari risiko berdasarkan AS/NZS 4360:2004 adalah: 1. Sumber Risiko

Suatu barang atau alat yang menjadi penyebab terjadinya risiko. Contohnya cairan kimia, alat berat, kompetitor bisnis.

2. Kejadian/ Insiden

Suatu kejadian yang disebabkan oleh sumber risiko. Contohnya, kebocoran pipa, peningkatan daya saing oleh kompetitor, regulasi baru.

3. Konsekuensi

Konsekuensi merupakan hasil atau pengaruh dari insiden yang berdampak pada perusahaan dan asset. Contohnya, kerusakan lingkungan, kehilangan pelanggan, berkurangnya keuntungan.

4. Sebab (apa dan mengapa)

Suatu faktor yang mendorong terjadinya insiden atau kejadian. Contohnya, kesalahan desain, kesalahan manusia, dana tambahan.

5. Kontrol

Pengawasan terhadap tingkat efektifitas. Contohnya Sistem pendeteksian, ketentuan dan keamanan, pelatihan, observasi pasar.

6. Kapan dan dimana terjadinya risiko akan terjadi

2.6 Failure Mode and Effect Analysis (FMEA)

FMEA merupakan metode kualitatif yang digunakan untuk menganalisa penyebab-penyebab kegagalan/ kerusakan pada komponen maupun proses aktifitas konstruksi. Kegagalan/ kerusakan ini berpengaruh terhadap seluruh sistem kegiatan konstruksi dan menyebabkan risiko-risiko untuk perusahaan. Dengan menganalisa

faktor-22

faktor kegagalan/ kerusakan pada sistem kegiatan konstruksi, perusahaan dapat melakukan aksi pencegahan terhadap risiko-risiko tersebut. Untuk dapat menganalisa faktor-faktor kegagalan/ kerusakan pada kegiatan konstruksi maka perlu melakukan analisa terhadap rantai kegiatan konstruksi.

FMEA biasanya digunakan pada kegiatan proyek yang memiliki risiko-risiko besar, contohnya pada industri penerbangan dan militer. FMEA digunakan untuk penentuan kualitas, tindakan pemeliharaan preventif, kendala operasional, sisa umur produk dan informasi lainnya yng diperlukan untuk meminimalkan risiko kegagalan. Hingga saat ini FMEA masih menjadi metode yang sering digunakan untuk mengidentifikasi risiko kegiatan. Selain itu, semua tindakan yang direkomendasikan yang dihasilkan melalui FMEA harus dievaluasi dan disusun secara formal dengan penerapan yang tepat. Adapun langka-langkah untuk menyusun FMEA adalah sebagai berikut (MIL-STD-1629A, 1980):

1. Melakukan analisa proses sistem/ kegiatan. Menentukan dan mengidentifikasi fungsi, alur disetiap proses kegiatan.

2. Menyusun pemetaan proses atau blok diagram yang mengilustrasikan proses kegiatan

3. Indentifikasi setiap poin yang berpotensi memiliki kegagalan dan menentukan efeknya terhadap proses kegiatan.

4. Evaluasi setiap poin kegagalan dan dampak terburuk dari kegagalan tersebut dengan mengkategorikan dalam severity rating

5. Identifikasi metode/ cara mendeteksi kegagalan untuk setiap poin kegagalan. 6. Menganalisa dan menentukan tindakan untuk minimalisasi reiko dari kegagalan. 7. Menganalisa alat/ prosedur dalam tindakan pencegahan kegagalan.

8. Merangkum setiap keputusan didalam suatu format sistematis dan mengevaluasi keputusan.

2.7 Risk Priority Number (RPN)

Risk Priority Number merupakan bilangan kuantitatif yang digunakan untuk mengukur/ memperkirakan tingkat risiko dari kegagalan. Bilangan ini dijadikan urutan

23

peringkat untuk risiko yang menjadi prioritas untuk dilakukan tindakan pencegahan. RPN disusun dari 3 faktor: Severity (S), Occurence (O), dan Detection (D).

RPN = (S) x (O) x (D)

1. Severity (S)

Merupakan penilaian tingkat keseriusan dampak dari kegagalan yang terjadi di suatu proses kegiatan terhadap proyek kegiatan secara keseluruhan. Severity biasanya diestimasikan bernilai skala 1-10. Berikut adalah kategori dari tingkat

severity:

Tabel 2.1 Severity classification

Effect Severity of Effect Peringkat

Bahaya risiko tanpa peringatan

Tingkat keseriusan risiko sangat tinggi. Efek dari risiko dapat menyebabkan kegiatan operasional secara keseluruhan terganggu/ terhenti tanpa adanya peringatan atau deteksi terjadinya kegagalan.

10

Bahaya risiko dengan peringatan

Tingkat keseriusan risiko sangat tinggi. Efek dari risiko dapat menyebabkan kegiatan operasional secara keseluruhan terganggu/ terhenti dengan peringatan atau deteksi terjadinya kegagalan.

9

Sangat tinggi Suatu kegiatan tidak beroperasi 8 Tinggi Suatu kegiatan beroperasi tapi tidak secara

memuaskan 7

Sedang Suatu kegiatan beroperasi tapi hasil produk

tidak memuaskan 6

Rendah Suatu kegiatan beroperasi pada level performa

yang rendah dan hasil produk tidak memuaskan 5 Sangat rendah Hasil produk sesuai tapi kebanyakan cacat 4 Kecil Hasil produk sesuai tapi beberapa cacat dapat

24

Sangat Kecil Hasil produk sesuai tapi sedikit cacat dapat

teridentifikasi 2

Tidak ada Tidak menimbulkan risiko 1

2. Occurence (O)

Merupakan tingkat keseringan muncul kegagalan suatu kegiatan pada keseluruhan proses produksi. Occurence dinilai berdasarkan jumlah terjadinya kejadian gagal terhadap beberapa kegiatan serupa yang dilakukan. Penentuan peringkat berdaarkan kategori tingkatan berikut:

Tabel 2.2 Occurence classification

Risiko Peluang terjadi gagal Peringkat

Sangat Tinggi (Hampir tidak dapat dihindari)

> 1 setiap 2 1 setiap 3 10 9 Tinggi: Kegagalan berulang 1 setiap 8 1 setiap 20 8 7 Sedang: Kegagalan sesekali 1 setiap 80 1 setiap 400 1 setiap 2.000 6 5 4 Rendah: Kegagalan sedikit 1 setiap 15.000 1 setiap 150.000 3 2 Sedikit: Kegagalan

hampir tidak terjadi

< 1 setiap 1.500.000 1

3. Detection (D)

Merupakan penilaian terhadap kemampuan proses kontrol untuk mendeteksi kegagalan pada suatu kegiatan didalam proses. Penilaian faktor detection berdasarkan urutan peringkat sebagai berikut:

25

Tabel 2.3 Detection classification

Detection Kemampuan deteksi berdasarkan kemampuan kontrol

Peringkat

Ketidakpastian mutlak

Sistem kontrol tidak dapat mendeteksi terjadinya

kegagalan suatu kegiatan didalam proses 10 Sangat jarang Kemampuan desain kontrol sangat jarang untuk

bisa mendeteksi kegagalan suatu kegiatan didalam proses

9

Jarang Kemampuan desain kontrol jarang untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

8

Sangat rendah Kemampuan desain kontrol sangat rendah untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

7

Rendah Kemampuan desain kontrol rendah untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

6

Sedang Kemampuan desain kontrol sedang untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

5

Cukup tinggi Kemampuan desain kontrol cukup tinggi untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

4

Tinggi Kemampuan desain kontrol tinggi untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

3

Sangat tinggi Kemampuan desain kontrol sangat tinggi untuk bisa mendeteksi kegagalan suatu kegiatan didalam proses

2

Hampir selalu Deain kontrol hampir selalu mendeteksi adanya

26

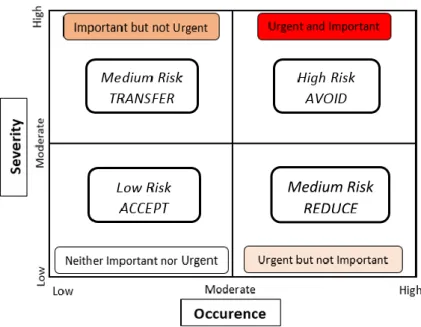

Untuk menentukan prioritas resiko dan ketegori resiko yang paling penting untuk didahulukan maka setiap resiko digambarkan dalam risk priority matrix. Contoh risk priority matirks seperti gambar dibawah ini.

Gambar 2.9 Risk Priority Matrix

Risk priority matrix digambarkan berdasarkan penilaian terhadap severity

(dampak) dan occurrence (keseringan) dari risiko. Dengan risk priority matrix maka kita dapat memetakan risiko prioritas yang perlu didahulukan perbaikannya dan jenis tindakan yang dapat diambil. Jenis tindakan yang dapat diambil adalah:

1. Avoid Risk, keputusan untuk menghindari dan menghilangkan terjadinya risiko ini jika penyebab permasalahan termasuk kedalam kuadran I yaitu urgent dan penting.

2. Transfer Risk, keputusan untuk mengalihkan risiko diambil jika risiko berada pada kuadran II dan III yaitu penting namun tidak urgent atau urgent tapi tidak penting. Selain itu perlu mempertimbangkan perbandingan dampak kerugian yang disebabkan oleh risiko dengan biaya pengeluaran untuk mentransfer risiko. 3. Reduce Risk, keputusan untuk mengurangi risiko diambil jika risiko berada pada

kuadran III yaitu mengurangi intensitas terjadinya permasalahandikarenakan nilai

occurence yang tinggi.

4. Accept Risk, keputusan untuk menerima risiko diambil jika penyebab permasalahan berada pada kuadram IV yaitu tidak urgent dan tidak penting.

Medium Risk REDUCE

27

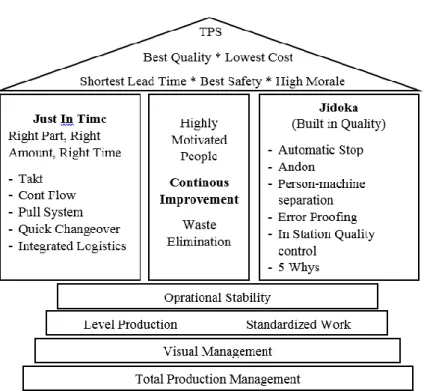

2.8 Lean

Lean merupakan konsep untuk meminimalkan pemborosan atau non-added value

activities dimana semua orang dalam seluruh organisasi bekerja secara bersama-sama

untuk menghilangkannya. Awalnya, konsep lean digunakan dalam sistem manufaktur di Toyota Production System dengan tujuan untuk mengurangi pekerjaan yang tidak perlu sehingga mengurangi biaya produksi dan menjaga kualitas produksi.

Pada dasarnya konsep lean bertujuan untuk mempercepat proses produksi dan memberikan nilai tambah untuk bisnis dan pelanggan dengan meningkatkan produktivitas kerja dan meminimalkan waste. Pada proses lean, kegiatan-kegiatan yang memiliki nilai tambah (value added activities) tidak dihilangkan dalam proses produksi. Namun dengan menghilangkan pemborosan/ waste pada proses kegiatan produksi, diharapkan dapat meningkatkan efektifitas produksi dan mengurangi biaya serta menurunkan tingkat risiko produksi.

Gambar 2.10 Toyota Production System House

Konsep lean yang diperkenalkan Toyota Production System ini diharapkan dapat diimplementasikan pada kegiatan konstruksi kapal yang bertujuan untuk mengurangi risiko terlambatnya jadwal penyelesaian proyek pembangunan kapal. Dengan konsep lean, perusahaan dapat menciptakan proses produksi yang sesuai dengan permintaan

28

pelanggan dengan cara menciptakan nilai tambah dan mengeliminsai non-added value

activities bagi kegiatan produksi.

Didalam menganalisis dan mengaplikasikan konsep lean diperusahaan terdapat beberapa tools/ alat yang biasanya digunakan, diantaranya yaitu:

1. Value Stream Mapping (VSM) 2. Takt Time

3. Kaizen 4. 5S 5. Jidoka

6. Single Minute Exchange of Dies 7. Poka Yoke

8. Five Whys 9. Standart Work

10. Total Productive Maintenance 11. Celullar Manufacturing 12. Heijunka

13. Just In Time 14. Kanban

Tentunya semua tools diatas tidak digunakan semua dalam penggunaan konsep lean di perusahaan namun perlu dipilih salah satu yang paling tepat dengan permasalahan yang sedang dihadapi.

2.9 Prinsip Lean

Menurut King (2009) didalam bukunya Lean for the Process Industries, terdapat 5 prinsip lean yang harus dilakukan di perusahaan yaitu:

1. Mengidentifikasi nilai produk (value) berdasarkan perspektif pelanggan. Untuk meningkatkan daya saing perusahaan dan meningkatkan nilai bisnis, maka perlu melihat apa yang diinginkan oleh pelanggan. Contohnya, penyerahan produk tepat waktu dengan kualitas sesuai spesifikasi dan biaya serendah rendahnya.

2. Value Stream. Menghilangkan pemborosan/ waste yang tidak memberikan nilai tambah pada proses kegiatan produksi. Perusahaan sering kali tidak mempertimbangkan aliran nilai kerja sedangkan banyak waste yang biasanya

29

dilakukan dalam kegiatan produksi. Setelah melihat setiap proses kegiatan produksi secara holistic maka kita perlu mendata setiap aktivitas didalam kegiatan produksi yang bersifat waste dan mengeliminasinya dari rangkaian aktivitas.

3. Flow. Setelah aliran nilai produksi telah ditentukan perusahaan dan menghiangkan

waste di setiap kegiatan produksi maka tahap selanjutnya adalah flow. Flow adalah

perpindahan produk melalui 1 nilai dengan menambahkan tahapan untuk menghasilkan nilai berikutnya namun tetap mempertahankan produk dalam 1 aliran tetap.

4. Pull. Perusahaan harus menerapkan sistem pull didalam kegiatan produksinya, yaitu dimana kegiatan produksi hanya dilakukan berdasarkan rancangan dan penjadwalan yang diminta/ diinginkan oleh pelanggan. Sebaliknya perusahaan harus menghindari inventory berlebih yaitu dengan penerapan push unwanted productsi.

5. Perfection. Prinsip terakhir adalah perbaikan terus menerus (continous improvement)

untuk mencapai kesempurnaan sistem produksi. Tujuan akhir dari penerapan lean adalah sistem kerja yang meminimalkan waktu, ruang kerja, biaya, kesalahan dan usaha kerja dalam memenuhi keinginan pelanggan. Dan hal penting lainnya adalah transparansi dimana setiap orang dapat melihat dan memahami setiap aspek dalam aliran produksi.

2.10 Value Stream Mapping (VSM)

Value stream mapping adalah sistem aliran material dan informasi yang

digunakan Toyota. VSM memberikan gambaran aliran proses dan menekankan pada kegiatan-kegiatan pemborosan yang memberikan dampak negatif pada performa proses dan aliran. VSM merupakan metode standar yang digunakan untuk mengamati dan menggambarkan sebuah aliran proses (Rother & Shook). VSM terdiri dari 3 komponen utama:

1. Aliran Material

Menampilkan seluruh urutan proses dari raw material hingga finished goods dan diserahkan kepada pelanggan.

2. Aliran Informasi

Menampilkan seluruh informasi secara umum yang akan dilakukan dan kapan akan dilakukan. Aliran informasi ini dimulai dari order yang dilakukan pelanggan

30

kemudian kembali keproses internal perusahaan hingga menyerahkan produk jadi kepada pelanggan.

3. Aliran waktu

Menampilkan waktu proses yang dilakukan untuk kegiatan yang bernilai tambah maupun kegiatan yang tidak bernilai tambah. Berdasarkan aliran waktu, kita dapat menentukan pemborosan yang terjadi didalam sistem produksi perusahaan.

2.11 Jenis Pemborosan

Tujuan utama lean adalah untuk mengatur flow agar mengurangi pemborosan di dalam kegiatan produksi. Menurut King (2009) terdapat 7 pemborosan di bidang proses industri yaitu:

1. Waiting (Menunggu)

Jenis pemborosan menunggu dikarenakan terlambatnya proses kerja yang dilakukan pada tahapan sebelumnya sehingga tidak memungkinkan untuk melanjutkan kerja pada tahapan selanjutnya. Pemborosan ini mengakibatkan tenaga SDM di lapangan menganggur dan memperpanjang waktu pengerjaan proyek.

2. Inventory (Persediaan yang tidak perlu)

Penyimpanan raw material yang berlebihan dan tidak diperlukan akan menghabiskan space lebih banyak dan memperbesar biaya penyimpanan. Persediaan dapat berupa bahan baku konstruksi lambung kapal maupun WIP (work in progress) material.

3. Defect (Cacat)

Terjadinya cacat produksi saat pekerjaan, sehingga memerlukan pekerjaan ulang terhadap produk. Produk yang cacat merupakan finished product maupun WIP material. Produk cacat ini dapat menyebabkan komplain dari owner maupun produk tidak sesuai dengan spesifikasi dan regulasi. Cacat produksi contohnya;

31 kesalahan dimensi kapal

kesalahan dalam pemesanan raw material kesalahan desain

4. Safety, Health and Environment (Keselamatan dan lingkungan kerja)

Lingkungan kerja yang kurang ergonomis atau terjadinya kecelakaan kerja menyebabkan terhambatnya beberapa aktifitas atau proses konstruksi di lapangan. 5. Transportation (Perpindahan yang tidak diperlukan)

Terlalu banyak perpindahan material di lapangan mengakibatkan pemborosan pada waktu proyek. Sehingga dapat meningkatkan waktu penyerahan kapal kepada owner dan meningkatkan biaya.

6. Un-necessary motion (Pergerakan yang tidak diperlukan)

Pergerakan yang tidak diperlukan ini berhubungan dengan kondisi fisik lingkungan kerja yang dapat mempengaruhi performansi operator dan pekerja. Pergerakan yang tidak diperlukan ini bisa disebabkan kesalahan tata letak (layout) mesin produksi maupun peralatan produksi yang mengakibatkan pergerakan pekerja dilapangan menjadi tidak efisien.

7. Un-appropriate processing (Proses yang tidak tepat)

Proses yang tidak tepat dapat terjadi dikarenakan penggunaan peralatan kerja yang tidak tepat/ tidak sesuai dengan penggunaannya, baik kapasitas maupun fungsi peralatan tersebut. Selain itu, ketidaksesuaian prosedur kerja standar yang telah ditetapkan perusahaan dengan kondisi di lapangan.

2.12 Root Cause Analysis

Untuk mengidentifikasi risiko perlu adanya analisa penyebab kegagalan/ pemborosan yang terjadi didalam urutan proses konstruksi. Root Cause Analysis merupakan metode yang membantu menentukan hubungan sebab-akibat dalam suatu masalah atau kejadian kegagalan. Metode ini bisa digunakan pada permasalahan apapun yang penyebab sebenarnya dari suatu masalah tidak jelas. Root Cause Analysis merupakan pendekatan menggunakan statistik, kuantitatif, atau kualitatif untuk mengidentifikasi dan menentukan akar permasalahan (Evans & Lindsay, p.190). Terdapat 2 teknik dalam penggunaan metode Root Cause Analysis yaitu dengan Teknik 5 Why dan Diagram Sebab Akibat (Fishbone Diagram)

32

2.12.1 Teknik 5 Why

Menggunakan teknik 5 Why adalah cara termudah untuk memecahkan masalah tanpa penyelidikan terperinci yang membutuhkan banyak sumber. Metode 5 Why adalah salah satu alat investigasi paling sederhana yang mudah diselesaikan tanpa analisis statistik. Cara penggunaan metode ini adalah dengan berulang kali mengajukan pertanyaan “Mengapa?”, dengan begitu peneliti dapat menemukan akar dari penyebab permasalahan dalam suatu kegagalan. Sebuah penjelasan akan menjadi lebih jelas dan logis jika suatu penyebab dijelaskan dari suatu yang paling dasar. Metode ini dimulai dengan sebuah pernyataan situasi dan menanyakan mengapa hal itu terjadi. Kemudian mengubah jawaban untuk pertanyaan pertama menjadi pertanyaan kedua “Mengapa?”. Jawaban berikutnya menjadi yang pertanyaan ketiga kenapa dan seterusnya. Semakin banyak pertanyaan atas penyebab terjadinya suatu kegagalan sistem maka jawabannya akan mendekati kepada akar permasalahannya.

2.12.2 Diagram Sebab Akibat (Fishbone Diagram)

Diagram sebab akibat merupakan metode grafis yang sederhana untuk mendapatkan hipotesa dari rantai sebab dan akibat, menganalisa penyebab potensial dan mengelompokkan penyebab kedalam variabel.

Gambar 2.11 Diagram Ishikawa

Diagram sebab akibat diperkenalkan oleh Kaoru Ishikawa sehingga dikenal juga dengan diagram Ishikawa.

Pada ujung garis horizontal terdapat permasalahan yang didapatkan. Setiap cabang menunjukkan kemungkinan penyebab dari permasalahan. Dan setiap variabel penyebab dilakukan analisa kontribusi yang menyebabkan terjadinya permasalahan.

33

2.13 Penelitian Terdahulu

Penelitian terdahulu yang menjadi acuan penulis dalam melakukan penelitian ini yaitu berdasarkan penelitian Maulida (2013), dengan judul Evaluasi dan Perbaikan Proses Sub Assembly Dengan Pendekatan Lean Risk di PT. PAL Indonesia (Persero). Pada penelitian sebelumnya dibahas mengenai penilaian pada faktor-faktor pemborosan untuk mengurangi risiko pada pembangunan kapal baru fokusnya pada bagian sub-assembly. Sehingga pemborosan yang dominan terdapat pada penelitian tersebut adalah pemborosan berupa waktu tunggu (waiting) dan kerusakan (defect). Kemudian penyebab terjadinya pemborosan tersebut disebabkan oleh tenaga ahli perawatan mesin-mesin terbatas, Tidak cukup penerangan dan keterbatasan waktu kerja. Dan solusi yang diberikan peneliti sebelumnya terhadap masalah yang terjadi adalah dengan menambah tenaga ahli perawatan dan memperbaiki jadwal kerja serta peningkatan kontrol terhadap material.

Penelitian terdahulu lainnya ditulis oleh Aditya & Azizah (2012), dengan judul Identifikasi Waste di PT. Bridgestone Tire Indonesia Menggunakan Pendekatan Lean

Manufacturing. Pada penelitian ini, penulis melakukan pengamatan pemborosan kegiatan

pada proses urutan kegiatan loading dan unloading di raw material house PT. Bridgestone Tire Indonesia. Hasilnya 70 persen dari seluruh kegiatan di raw material

house merupakan pemborosan yang tidak bernilai tambah. Dengan pemborosan yang

paling dominan adalah waktu tunggu (waiting), perpindahan berlebihan (excesive

transportation), proses yang tidak tepat (inapropiate processing), pergerakan tenaga

kerja yang tidak perlu (unnecessary motion) dan kerusakan (defect). Sedangkan rekomendasi perbaikan untuk perusahaan adalah menyarankan supplier menggunakan truk belakang, meningkatkan pengawasan saat loading dan unloading dan melakukan penjadwalan perbaikan pada peralatan kerja seperti timbangan, forklift dan palet.

Sedangkan penelitian yang dilakukan saat ini adalah menganalisa faktor-faktor penyebab pemborosan pada urutan aktifitas konstruksi lambung kapal yang memungkinkan untuk terjadinya risiko-risiko pada proyek. Identifikasi pemborosan dianalisa pada seluruh bagian aktifitas konstruksi yaitu bagian fabrikasi, sub-assembly,

34

Tabel 2.4. Perbandingan dengan penelitian terdahulu

Penulis Judul Penelitian Kerangka Umum

Metode Probability Value Stream Mapping Risk Analysis Critical Path Method Minto B, Djauhar M, Dinariyana, Setyo Nugroho

Probabilictic Risk Assesment of the Shipyard Industry Using the Bayesian Method

Menghitung risiko menggunakan konsep peluang pada tahapan

konstruksi kapal. V

Maulida Putri Imamah

Evaluasi dan Perbaikan Proses Sub Assembly Dengan Pendekatan Lean Risk di PT. PAL Indonesia

Waste Assesment untuk mengurangi

risiko pada pembangunan kapal baru

fokus pada bagian sub assembly V V

Aditya Respati Prabowo, Azizah Aisyanti

Identifikasi Waste di PT. Bridgestone Tire Indonesia Menggunakan Pendekatan

Lean Manufacturing

Pengamatan waste process pada kegiatan loading dan unloading di

raw material house PT. Bridgestone

Tire Indonesia V V D.Kolich, R.L Storch, N. Fafandjel Lean Manufacturing in Shipbuilding with Monte Carlo Simulation

Menggunakan proses assembly baru dan memperbaiki piece flow untuk mempersingkat durasi proyek.

V V

Fandy Bestario Harlan

Manajemen Risiko

Keterlambatan Pada Proyek Konstruksi Lambung Kapal Dengan Pendekatan Lean

Menghitung waste dengan waste

assesment questionnaire dan

dianalisa risiko potensial dari proses konstruksi.

35

BAB 3

METODOLOGI PENELITIAN

Bab tiga ini akan dibahas mengenai metode penelitian yang digunakan dalam penelitian ini, yang meliputi; pengumpulan data penelitian, teknik pengumpulan data, dan metode analisa datanya. Data-data yang lengkap dan metode analisa yang tepat akan menghasilkan pemecahan masalah yang terintegrasi. Maka diperlukannya metodologi penelitian untuk mencapai maksud dan tujuan dari penelitian.

3.1 Tahap Penelitian Awal

Tahap ini merupakan tahap awal dalam memulai penelitian, dimana pada tahap ini peneliti mengamati permasalahan yang ada didalam objek penelitian. Tahap penelitian awal ini dimulai dengan identifikasi masalah pada objek penelitian berdasarkan permasalahan-permasalahan didalam perusahaan. Tahap identifikasi masalah ini dilakukan dengan menganalisa kondisi objek berdasarkan data-data sekunder. Data-data yang digunakan misalnya kondisi proyek, kinerja dan kualitas yang produksi di PT. XYZ. Berdasarkan data schedule penyelesaian kapal di galangan, peneliti dapat menentukan adanya permasalahan mengenai risiko waktu, biaya atau kualitas yang terjadi di perusahaan.

Penelitian ini melalui beberapa tahapan yaitu: 1. Tahap penelitian awal

2. Tahap penggunaan metode lean 3. Tahap analisa risiko

4. Tahap evaluasi

Tahapan-tahapan diatas dijelaskan lebih rinci didalam diagram alir. Diagram alir dari sistematika penelitian ini seperti pada gambar 3.1.

36

START

PENGGUNAAN METODE LEAN

ANALISA RESIKO

TAHAP ANALISIS & PEMBAHASAN

SELESAI

Penilaian Bobot Waste (Kuesioner) Identifikasi Value Process

Activity

Identifikasi Waste

Penilaian Resiko Potensial (RPN) Menggunakan Metode Value Stream Mapping

(VSM)

Menggunakan Metode Root Cause Analysis (RCA) dan Failure Mode Effect Analysis (FMEA)

TAHAP PENGUMPULAN DATA TAHAP PENGOLAHAN DATA

TAHAP PENELITIAN AWAL Identifikasi permasalahan

Studi pustaka

Menyusun Project Network Menentukan Critical Activity

Rekkomendasi Perbaikan KESIMPULAN dan SARAN

37

3.2 Tahap Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini akan diambil dari data produksi pembangunan konstruksi lambung kapal baru. Data primer yang dibutuhkan berupa data bobot intensitas terjadinya masing-masing jenis waste. Pengumpulan data bobot intensitas waste dilakukan dengan metode kuesioner terhadap beberapa responden di perusahaan yang telah berpengalaman dibidangnya. Data primer lainnya yaitu data responden terhadap peringkat risiko prioritas bagi perusahaan.

Sedangkan data sekunder yang dibutuhkan dalam penelitian ini yaitu biaya operasional dilapangan maupun biaya overrun untuk keterlambatan waktu proyek. Selain itu, waktu kerja yang dibutuhkan pada setiap aktifitas dan jumlah orang pekerja. Data sekunder lainnya adalah; rata-rata waktu keterlambatan penyerahan kapal di perusahaan, data perbandingan jumlah pekerja perencanaan dengan realisasi, waktu kerja pada tiap aktifitas, jumlah orang pekerja, rata-rata jumlah

material defect, jadwal dan progress bulanan proyek.

3.3 Tahap Pengolahan Data

Tahap pengolahan data menggunakan 2 metode berbeda, yaitu metode lean dan metode analisa risiko. Metode lean digunakan untuk mengidentifikasi pemborosan yang terjadi didalam proses konstruksi lambung kapal. Untuk memfokuskan analisa pada aktifitas-aktifitas konstruksi yang memiliki jadwal kritis, sebelumnya perlu penyusunan aliran kegiatan berdasarkan waktu menggunakan network project. Sedangkan alat yang digunakan pada metode lean adalah value stream mapping. Tahap selanjutnya adalah mengidentifikasi risiko-risiko yang disebabkan oleh pemborosan kegiatan. Identifikasi dilakukan dengan mencari akar permasalahan menggunakan teknik diagram sebab-akibat (fishbone

diagram). Selanjutnya menghitung risiko potensial menggunakan failure mode and effect analysis dan risk priority number.

3.3.1 Penentuan Jalur Kritis

Tahapan penentuan jalur kritis difungsikan untuk lebih fokus menganalisa permasalahan-permasalahan pada aktifitas yang memiliki jadwal kritis. Artinya, jika terjadinya permasalahan atau pemborosan kegiatan pada jalur kritis dapat