6 BAB II

LANDASAN TEORI

2.1 Perawatan

2.1.1 Devinisi Perawatan

Menurut Rachman, Garside, and Kholik (2017) Perawatan (maintenance) merupakan kombinasi dari beberapa tindakan yang dilakukan untuk menjaga dan memelihara suatu mesin serta memperbaikinya sampai suatu kondisi yang dapat diterima. Umumnya perbaikan yang semakin tinggi atau sering harus dilakukan dalam sebuah sistem produksi, maka peranan manajemen perawatan dalam sistem tersebut juga menjadi semakin penting.

Kegiatan perawatan (maintenance) ditujukan untuk memastikan, bahwa sebuah asset fisik yang dimiliki dapat terus berjalan memenuhi apa yang diinginkan oleh penggunaan terhadap fungsi yang dijalankan oleh asset tersebut. Maintenance merupakan salah satu cara yang efektif untuk meningkatkan keandalan suatu sistem (Hidayat, Ansori, & Imron, 2010). Tanpa adanya sistem perawatan yang baik, pihak perusahaan akan mengala mi kerugian besar seperti mesin rusak dan tidak dapat berfungsi kembali. Peningkatan jumlah produk cacat, hingga kerugian material akibat sering mengganti komponen pada mesin. Oleh karena itu, perawatan penting untuk dilakukan guna menjaga stabilitas asset fisik yang dimiliki perusahaan (Tsang, 2002).

2.1.2 Fungsi Perawatan

Menurut Heizer and Render (2010b) perawatan merupakan suatu aktifita s yang dibutuhkan guna menjaga atau mempertahankan kualitas pemelihar aa n suatu fasilitas, agar fasilitas tersebut dapat berfungsi dengan baik dan dalam kondisi yang siap dan layak pakai. Berikut ini adalah bentuk dari kegiatan perawatan:

1. Memperpanjang waktu pengoperasian mesin yang digunaka n semaksimal mungkin.

2. Menjamin ketersediaan mesin dan peralatan secara optimal.

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperluka n dalam keadaan darurat setiap waktu.

4. Menjamin keselamatan kerja bagi setiap orang yang menggunaka n mesin.

5. Menyediakan informasi yang dapat menunjang pekerjaan perawatan. 6. Menentukan metode evaluasi yang berguna dalam pengawasan

perawatan.

7. Meningkatkan keterampilan para pekerja perawatan. 2.1.3 Bentuk Kebijakan Perawatan

Menurut Assauri (2008) bentuk perawatan terbagi menjadi dua yaitu: 1. Unplanned Maintenance

Kegiatan perawatan yang penerapannya tidak ditentukan dan tidak ada perencanaan sebelumnya. Hanya terdapat satu bentuk unplanned maintenance, yaitu pemeliharaan darurat dimana perlu segera dilakukan tindakan untuk mencegah akibat yang lebih serius. Seperi hilangnya suatu produksi, kerusakan pada peralatan, atau untuk alasan keselamatan kerja. 2. Planned Maintenance

Kegiatan perawatan yang penerapannya telah ditentukan dan dikendalikan sesuai dengan rencana yang dibuat sebelumnya. Terdapat aktifitas utama dalam planned maintenance, yaitu:

Preventive Maintenance (PM)

Pemeliharaan ini biasa disebut Time-Driven Maintenance atau Interval Based Maintenance yang dilakukan dengan memperhatika n kondisi mesin. Preventitive Maintenance merupakan bagian terpenting dalam aktifitas perawatan sebagai sebuah tindakan yang memilik i

fungsi untuk menjaga sistem dapat tetap beroperasi. Kegiatan yang dilakukan dalam Preventive Maintenance adalah pemeriksaan secara periodik penggantian part, perbaikan komponen, penyesuain, pengujian, pelumasan, dan pembersihan mesin atau peralatan. Beberapa tujuan utama dari Preventive Maintenance yaitu untuk meningkatka n umur produktif komponen, mengurangi adanya Breakdown pada komponen yang kritis, mendapatkan perencanaan penjadwalan yang dibutuhkan.

Corrective Maintenance

Corrective Maintenance merupakan perawatan yang tidak

direncanakan untuk mengembalikan kemampuan atau performasi kerja peralatan pada kondisi semula. Tindakan yang dilakukan nantinya berupa penggantian komponen, perbaikan kecil, dan perbaikan besar pada akhir periode tertentu (overhaul).

Predictive Testing and Inspection

Biasa disebut dengan Condition monitoring maintenance, pemeliharaan ini membutuhkan data performa mesin, pengujian, dan pengawasan secara visual. Analisa dari kondisi mesin kemudian akan digunakan untuk membuat perencanaan dan penjadwalan pemeliha ra n sebelum terjadinnya kegagalan.

Reactive Maintenance

Selain dikenal dengan sebutan Breakdown, Reactive Maintenance juga dikenal dengan sebutan Fix when fail maintenance, run-to-failure maintenance, atau Repair maintenance. Pendekatan ini digunakan pada saat komponen ataupun mesin tidak bekerja sesuai dengan fungsinya. Cara ini disebut dengan perawatan yang tidak terjadwal dan sangat jarang digunakan karena memiliki resiko tinggi terhadap keselamatan operator dan juga karena menelan biaya yang tidk sedikit. Pemliha n

Reactive Maintenance dapat digunakan apabila merupakan hasil keputusan yang sangat penting, berdasarkan dari kesimpulan analisa RCM resiko perbandingan biaya kerusakan dan biaya perawatan yang dibutuhkan untuk mengurangi biaya kerusakan.

Schedule Maintenance

Schedule Miantenance memiliki tujuan untuk mencegah terjadinya suatu kerusakan dan perawatannya dilakukan secara terjadwal dalam rentang waktu tertentu. Rentang waktu perawatan ditentuka n berdasarkan pengalaman, data masa lalu atau rekomendasi dari pabrik pembuat mesin bersangkutan.

Predictive Maintenance

Predictive Maintenance merupakan strategi peralatan yang pelaksanaannya didasarkan kondisi mesin itu sendiri. Perawatan prediktif disebut juga perawatan berdasarkan kondisi (condition based maintenance) atau disebut juga monitoring kondisi mesin (machinery condition monitoring) yang itu artinya sebagai penentuan kondisi mesin dengan cara pemeriksaan mesin secara rutin.

2.1.4 Downtime

Downtime didefinisikan sebagai waktu suatu komponen sistem tidak dapat digunakan (tidak dalam kondisi yang baik) sehingga membuat fungsi sistem tidak mampu berjalan. Pada dasarnya prinsip utama dalam manajemen perawatan adalah untuk menekan periode kerusakan sampai dengan batas minimum. Maka dari itu keputusan penggantian komponen sistem

berdasarkan Downtime minimum sangatlah penting (Ahmadi & Hidayah, 2017).

Tindakan penggantian pencegahan dilakukan untuk menghindari terhentinya mesin akibat kerusakan komponen. Tindakan penggantian pencegahan dilakukan dengan menentukan interval waktu antara tindakan

penggantian (tp) yang optimal dari suatu komponen sehingga dicapai minimasi downtime yang maksimal.

2.1.5 Tujuan dan Tindakan Perawatan

Menurut Tampubolon (2004) perawatan sering terabaikan sehingga kegiatan perawatan tidak teratur, yang pada akhirnya apabila mesin dan peralatan mengalami kerusakan dapat mempengaruhi kapasitas produksi. Dengan demikian, kegiatan perawatan harus dilakukan secara konsisten. Sasaran utama fumgsi pemeliharaan antara lain :

1. Menjaga kemampuan dan stabilitas produksi di dalam mendukungn proses konversi.

2. Mempertahankan kualitas produksi pada tingkat yang tepat.

3. Mengurangi pemakaian dan penyimpanan di luar batas yang ditentukan, serta menjaga modal yang diinvestasikan dalam peralatan dan mesin selama waktu tertentu dapat terjamin dan produktif. 4. Mencapai tingkat biaya pemeliharaan seminimal mungkin, dengan

melakukan kegiatan perawatan secara efektif dan efisien secara menyeluruh.

5. Menghindari kegiatan perawatan yang dapat membahayaka n keselamatan dan kesehatan para pekerja.

6. Mengadakan kerjasama yang erat dengan fungsi- fungsi utama lainnya dari suatu perusahaan untuk mencapai tujuan utama perusahaan, yaitu keuntungan (return of investment) dengan sebaik mungkin dan total biaya terendah.

Beberapa tindakan yang seharusnya dilakukan saat perawatan mesin : 1. Pemeriksaan

Periksaan terhadap sistem yang memiliki kondisi siap pakai yang bertujuan untuk melihat apakah ada hal yang dapat mengakibatka n kerusakan. Pemeriksaan pada sistem yang memiliki kondisi tidak siap

atau rusak yang bertujuan untuk menentukan jenis kerusakan, tingkat kerusakan, dan suku cadang yang dibutuhkan. Pemeriksaan yang dilakukan kepada sistem yang sudah mengalami perawatan yang bertujuan untuk melihat apa prosedur dan mutu yang dihasilkan sesuai dengan standar yang digunakan.

2. Service

Merupakan sekumpulan kegiatan seperti mencuci, pelumasan, dan hal lainnya yang bersifat merawat.

3. Perbaikan

Merupakan kegiatan yang tidak terjadwal guna memperbaiki bagian yang rusak. Pekerjaan yang dilakukan seperti pembongkaran, penggant ia n komponen yang rusak, pemasangan, dan pengujian.

4. Modifikasi

Bertujuan mengubah dari kondisi asli sistem dengan menamba h, mengurangi, dan membentuk.

5. Uji coba

Mencakup pengujian yang dilakukan atas suatuperalatan atau mesin untuk meyakinkan apakah peralatan ataupun mesin mampu berfungs i dengan baik.

6. Pengujian

Dilakukan dengan ataupun tanpa alat ukur.

2.2 Definisi Reliability Centered Maintenance (RCM)

Menururt Pranoto (2015) Reliability Centered Maintenance adalah suatu proses yang digunakan untuk menentukan apa yang seharusnya dikerjakan untuk menjamin setiap aset fisik tetap bekerja sesuai dengan yang diinginka n atau suatu proses untuk menetukan perawatan yang efektif.

Menurut Igba, Alemzadeh, Anyanwu-Ebo, Gibbons, and Friis (2013) Reliability Centered Maintenance adalah suatu pendekatan pemeliharaan yang

mengkombinasikan praktek dan strategi dari preventive maintenance (pm) dan corective maintenance (cm) untuk dapat memaksimalkan umur (life time) dan fungsi aset / sistem / equipment dengan biaya yang minimal (minimum cost). Sedangkan menurut Mobley (2002) penerapan Reliability Centered Maintenance pada umumnya lebih terfokus pada penggunaan analisa kualitas untuk menganalisa komponen komponen yang dapat menyebabkan kegagalan pada suatu sistem. Sedangkan alat yang digunakan dalam melakukan analisa kualitatif tersebut adalah Failure Mode Effect Analize (FMEA).

Dalam perencanaannya, RCM berbeda dengan beberapa perawatan lainnya. RCM mampu menghasilkan beberapa pilihan yang dapat ditindaklanjuti secara nyata, berikut adalah hasil yang didapatkan dari pengaplikasian RCM :

1. Jadwal perawatan

a. Waktu yang terarah (kalender, menjalankan berasarkan waktu yang ditentukan dalam perawatan pencegahan)

b. Kondisi yang terarah (conditional based amaintenance) c. Menemukan kegagalan (tugas dari seorang operator)

d. Menjalankan kegagalan (berdasarkan keputusan yang ekonomis) 2. Merubah prosedur operasi yang dilakukan operator untuk melindungi

aset, dimana didalamnya termasuk jenis perawatan. Seperti mengga nt i filter, mengambil sample oli, dan mengukur rekaman operasi pada suatu aset.

3. Daftar perubahan aset yang disarankan untuk mencapai kinerja yang diinginkan.

RCM menekankan bahwa semua bentuk kegagalan itu buruk dan pencegahan harus dilakukan untuk pemahaman yang luas mengenai tujuan dari perawatan. Menemukan strategi yang paling efektif yang terfokus pada kinerja organisasi agar pengaplikasian dari RCM dapat berjalan baik dan dapat menghasilkan sesuai yang diinginkan perusahaan.

2.2.1 Prinsip Reliability Centered Maintenance

Menurut Rausand and Vatn (2008) Prinsip – Prinsip RCM adalah:

1. Merawat fungsional sebuah sistem, bukan hanya sekedar memelihar a suatu sistem atau alat agar mampu beroperasi, tetapi memelihara agar fungsi sistem atau alat tersebut sesuai dengan harapan.

2. Berkonsentrasi pada fungsi sistem dibandingkan dengan suatu komponen tunggal, yaitu apakah sistem masih mampu menjalankan fungsi utama apabila suatu komponen mengalami kegagalan.

3. Berbasiskan pada kehandalan yang merupakan kemampuan sistem agar mampu beroperasi sesuai dengan fungsi yang diingikan.

4. Memliki tujuan kehandalan terhadap fungsi sistem dapat sesuai dengan kemampuan yang dirancang untuk sistem tersebut.

5. Lebih mengutamakan keselamatan lalu kemudian masalah ekonomi. 6. Mengartikan kegagalan sebagai kondisi yang tidak memuaskan atau tidak

memenuhi harapan sebagai takarannya adalah berjalannnya suatu fungs i sesuai dengan performance standart yang telah ditetapkan.

7. Mampu memberikan hasil yang nyata dan jelas. Tugas yang dikerjakan harus mampu menurunkan jumlah kegagalan atau paling tidak meminimalkan tingkat kerusakan akibat kegagalan.

2.2.2 Tujuan Reliability Centered Maintenance (RCM)

Menurut Smith and Hinchcliffe (2003) metode RCM bertujuan untuk mengoptimalkan preventitive maintenance dengan prinsip :

1. Mempertahankan fungsi suatu sistem. 2. Mengidentifikasi mode kegagalan.

3. Mengutamakan kebutuhan fungsi melalui mode kegagalan.

4. Memilih tindakan preventitive maintenance yang efektif dan yang mana yang dapat diterapkan.

2.2.3 Langkah-langkah Penerapan Reliability Centered Maintenance (RCM) Meskipun Reliability Centered Maintenance memiliki banyak variasi dalam penerapannya, kebanyakan mengikuti prosedur sebagai berikut (John Moubray, 2001):

a. Memilih sistem dan mengumpulkan informasi.

Tujuan dari langkah pertama adalah untuk memastikan bahwa perencanaan RCM harus membentuk tim yang bertugas untuk mengetahui sistem yang bermasalah atau penyebab utama dari kegagalan. Dipilihnya sistem

Terdapat dua pertanyaan yang akan muncul ketika menerapkan RCM, yaitu :

1. Proses apa yang harus dilakukan pada level perakitan (komponen atau sistem)? Proses analisis RCM yang dilakukan adalah pada tingkatan sistem, karena pada tingkat sistem akan memberika n informasi yang lebih akurat mengenai fungsi komponen terhadap sistem.

2. Bagaimana dilakukan pemilihan sistem? Apakah seluruh sistem akan dilakukan proses analisa?

Tidak semua sistem dilakukan proses analisis, karena apabila dilakukan proses analisa secara bersamaan untuk lebih dari dua sistem akan sangat luas.

Pengumpulan Informasi

Fungsi dari pengumpulan informasi adalah untuk mendapatkan gambaran dan pengertian yang lebih mendalam mengenai sistem dan bagaimana sistem tersebut bekerja. Informasi yang dikumpulkan dapat melalui pengamatan langsung dilapangan, wawancara, dan sejumla h buku referensi.

b. Mendefinisikan batasan sistem

Setelah sistem dipilih, langkah selanjutnya adalah menetuka n batasan-batasan keseluruhan dari sebuah sistem dan fungsional dari sub-sistem. Langkah ini menjamin bahwa tidak adanya tumpang tindih dari sebuah sistem yang saling berdekatan. Dalam hal ini kita membutuhkan catatan yang jelas untuk referensi dimasa yang akan datang yang persis dari apa yang telah didefinisikan dari sebuah sistem. c. Mendeskripsikan sistem dan diagram blok fungsional.

1. Deskripsi Sistem

Merupakan langkah pendeskripsian sistem yang dibutuhkan untuk dapat mengetahui komponen-komponen mana saja yang terdapat dalam sistem tersebut.

2. Diagram Blok Fungsional

Merupakan representasi dari fungsi utama sistem yang berupa blok-blok berisi fungsi- fungsi dari tiap subsistem yang menyusun sistem tersebut.

d. Sistem fungsi dan kegagalan

Karena tujuan akhir dari RCM adalah untuk melestarikan fungsi dari sebuah sistem, maka sebuah tim yang merancang RCM harus menentuka n daftar yang lengkap dari sebuah sistem fungsi dan kegagalan. Oleh karena itu, dalam langkah keempat ini harus mendokumentasi fungsi dan kegagalan dari sistem tersebut. Langkah berikutnya adalah menentuka n berapa banyak dari masing- masing fungsi yang dapat hilang.

e. Failure mode and effect analysis (FMEA)

Pada mode kegagalan dan analisis efek ini adalah inti dari RCM, dimana pada analasis FMEA ini yaitu proses mengidentifikasi kegagalan dari suatu komponen yang dapat menyebabkan kegagalan fungsi dari sistem. Failure mode and effect analysis meliputi pengidentifikas ia n yaitu:

1. Failure case: penyebab terjadinya failure mode.

2. Failure effect: dampak yang ditimbulkan failure mode, failure effect ini dapat ditinjau dari 3 sisi level yaitu:

a. Komponen/local b. Sistem

c. Plant

Hal utama dalam FMEA adalah Risk Priority Number (RPN). RPN merupakan produk matematis dari keseriusan effect (severity), kemungkinan terjadinya cause akan menimbulkan kegagalan yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut:

RPN = Severity * Occurrence * Detection

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah:

1. Severity

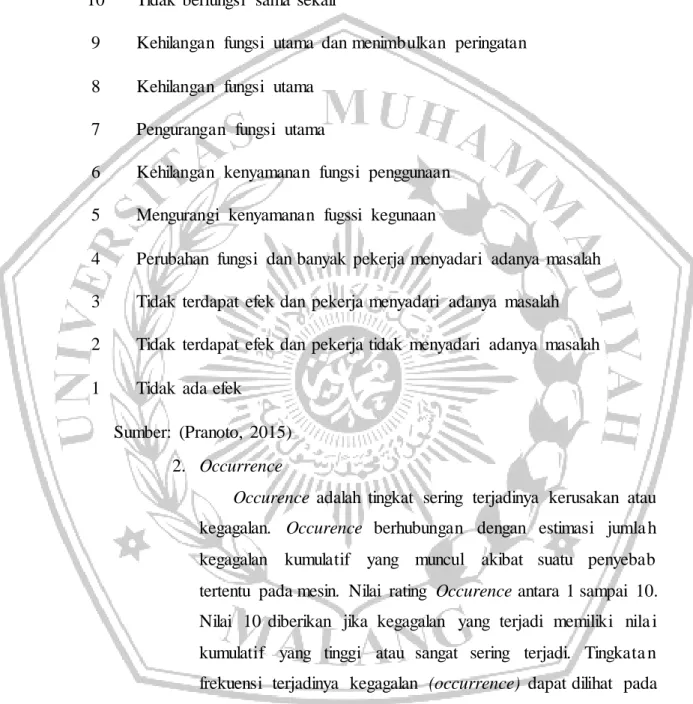

Mengurutkan severity yakni mengidentifikasikan dampak potensial yang terburuk yang diakibatkan oleh suatu kegagalan. Severity adalah tingkat keparahan atau efek yang ditimbulk a n oleh mode kegagalan terhadap keseluruhan mesin. Nilai rating Severity antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki dampak yang sangat besar terhadap sistem. Tingkatan efek ini dapat dikelompokkan menjadi beberapa tingkatan seperti pada tabel 2.1. berikut ini.

Tabel 2.1 Tingkatan Severit Rating Criteria Of Severity Effect

10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fugssi kegunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

Sumber: (Pranoto, 2015) 2. Occurrence

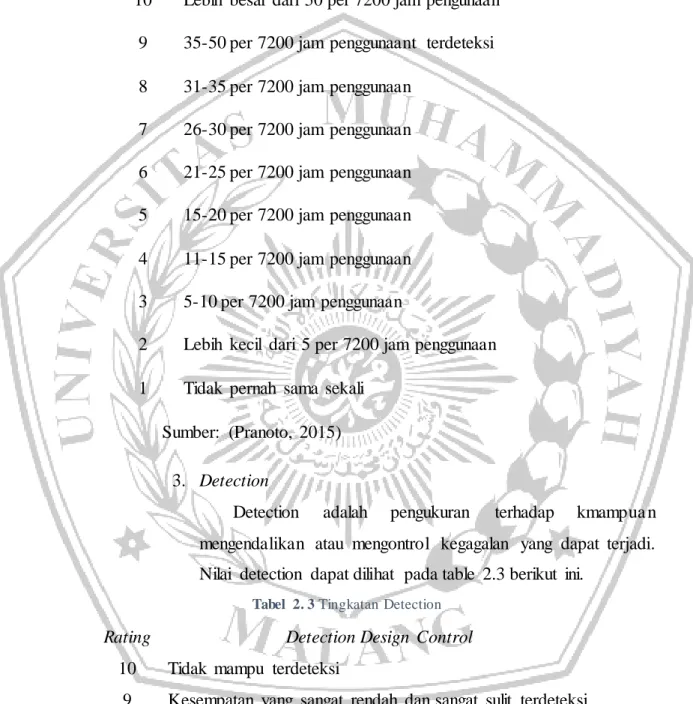

Occurence adalah tingkat sering terjadinya kerusakan atau kegagalan. Occurence berhubungan dengan estimasi jumla h kegagalan kumulatif yang muncul akibat suatu penyebab tertentu pada mesin. Nilai rating Occurence antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki nila i kumulatif yang tinggi atau sangat sering terjadi. Tingkata n frekuensi terjadinya kegagalan (occurrence) dapat dilihat pada tabel 2.2. berikut ini.

Tabel 2. 2 Tingkatan Occurance

Rating Probability Of Occurance

10 Lebih besar dari 50 per 7200 jam pengunaan 9 35-50 per 7200 jam penggunaant terdeteksi 8 31-35 per 7200 jam penggunaan

7 26-30 per 7200 jam penggunaan 6 21-25 per 7200 jam penggunaan 5 15-20 per 7200 jam penggunaan 4 11-15 per 7200 jam penggunaan 3 5-10 per 7200 jam penggunaan

2 Lebih kecil dari 5 per 7200 jam penggunaan 1 Tidak pernah sama sekali

Sumber: (Pranoto, 2015) 3. Detection

Detection adalah pengukuran terhadap kmampua n mengendalikan atau mengontrol kegagalan yang dapat terjadi. Nilai detection dapat dilihat pada table 2.3 berikut ini.

Tabel 2. 3 Tingkatan Detection

Rating Detection Design Control

10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi 7 Kesempatan yang sangat rendah untuk terdeteksi

6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi 2 Kesepatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

Sumber : (Pranoto, 2015)

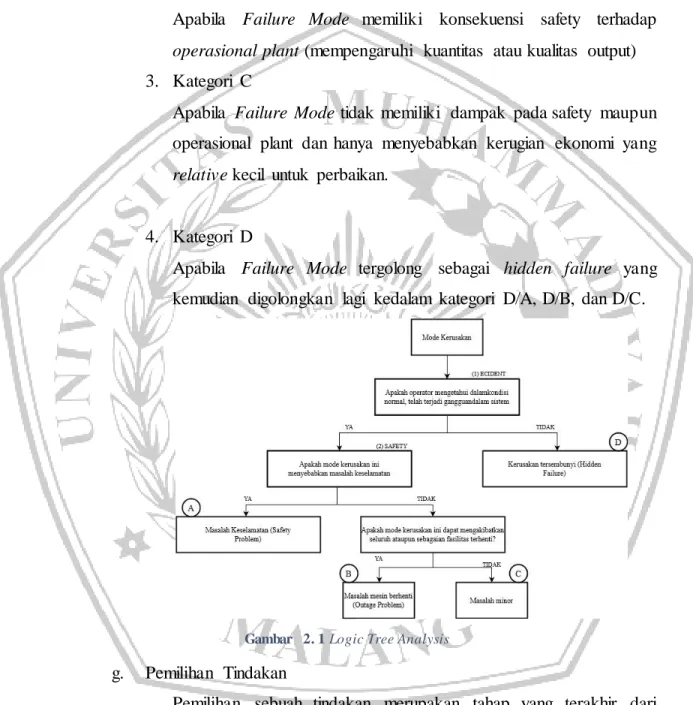

f. Logic Tree Analysis (LTA)

Penyususnan LTA merupakan proses yang kualitatif yang digunakan untuk mengetahui konsekuensi yang di timbulkan oleh masing- masing failure mode. Tujuan LTA adalah mengklasifikas ia n failure mode kedalam beberapa kategori sehingga nantinya dapat ditentukan tingkat prioritas dalam penanganan masing- masing failure mode berdasarkan kategorinya. Beberapa pertanyaan tersebut adalah: 1. Evident: Apakah operator mengetahui dalam kondisi normal telah

terjadi sebuah gangguan sistem?

2. Safety: Apakah mode kerusakan ini menyebabkan masalah pada keselamatan?

3. Outage: Apakah mode kerusakan ini menyebabkan seluruh atau beberapa bagian mesin berhenti?

4. Category: Merupakan pengkategorian yang didapat seelah menjawab pertanyaan-pertanyaan yang diajukan.

Berdasarkan dari penjelasan LTA diatas Failure Mode dapat digolongkan ke dalam empat golongan, yaitu:

Apabila Failure Mode memiliki konsekuensi safety terhadap personel ataupun lingkungan.

2. Kategori B

Apabila Failure Mode memiliki konsekuensi safety terhadap operasional plant (mempengaruhi kuantitas atau kualitas output) 3. Kategori C

Apabila Failure Mode tidak memiliki dampak pada safety maupun operasional plant dan hanya menyebabkan kerugian ekonomi yang relative kecil untuk perbaikan.

4. Kategori D

Apabila Failure Mode tergolong sebagai hidden failure yang kemudian digolongkan lagi kedalam kategori D/A, D/B, dan D/C.

Gambar 2. 1 Logic Tree Analysis

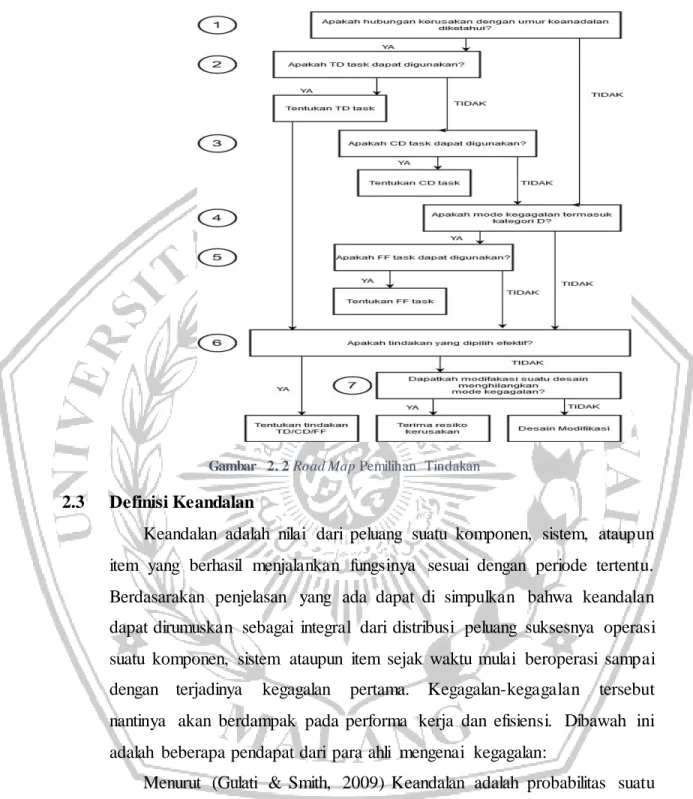

g. Pemilihan Tindakan

Pemilihan sebuah tindakan merupakan tahap yang terakhir dari proses analisi RCM. Dari setiap mode kerusakan dibuat daftar tindakan yang mungkin untuk dilakukan lalu selanjutnya memilih tindakan yang

paling efektif. Dalam pelaksanaan pemilihan tindakan dapat dilakuka n dengan beberapa cara, yaitu:

1. Time Direted (TD)

Suatu tindakan yang memiliki tujuan untuk melakuka n pencegahan langsung terhadap sumber kerusakan peralatan berdasarkan pada waktu atau umur suatu komponen.

2. Condition Directed (CD)

Suatu tindakan yang memiliki tujuan untuk mendeteksi kerusakan dengan cara memeriksa alat. Jika pada saat pemeriksaan ditemukan beberapa gejala kerusakan pada peralatan, maka dilanjutkan dengan melakukan perbaikan atau penggant ia n komponen.

3. Finding Failure (FF)

Suatu tindakan yang memiliki tujuan untuk menentuk a n kerusakan pada peralatan yang tersembunyi dengan melakuka n pemeriksaan berkala.

4. Run to Faitulure (RTF)

Suatu tindakan yang menggunakan peralatan sampai mengala mi kerusakan, karena tidak ada tindakan ekonomis yang dapat dilakukan untuk mencegah kerusakan.

Gambar 2. 2 Road Map Pemilihan Tindakan

2.3 Definisi Keandalan

Keandalan adalah nilai dari peluang suatu komponen, sistem, ataupun item yang berhasil menjalankan fungsinya sesuai dengan periode tertentu. Berdasarakan penjelasan yang ada dapat di simpulkan bahwa keandalan dapat dirumuskan sebagai integral dari distribusi peluang suksesnya operasi suatu komponen, sistem ataupun item sejak waktu mulai beroperasi sampai dengan terjadinya kegagalan pertama. Kegagalan-kegagalan tersebut nantinya akan berdampak pada performa kerja dan efisiensi. Dibawah ini adalah beberapa pendapat dari para ahli mengenai kegagalan:

Menurut (Gulati & Smith, 2009) Keandalan adalah probabilitas suatu asset atau barang akan melakukan fungsi yang dimaksudkan untuk periode waktu tertentu dalam kondisi yang dinyatakan. Sedangkan menurut (Ebeling, 2004) dapat didefinisikan sebagai probabilitas suatu sistem dapat

beroperasi dengan baik tanpa mengalami kerusakan pada waktu yang telah ditentukan.

Secara umum ada dua metode yang digunakan untuk menganalisa keandalan terhadap sistem rekayasa yaitu analisa kualitatif dan kuantitat if. Bentuk dari analisa keandalan secara kualitatif ini bisa berupa:

1. Analisa mode dan dampak kegagalan (failure mode and effect analysis-FMEA)

2. Analisa pohon kegagalan (Fault tree analysis-FTA) 2.3.1 Mengukur Keandalan

Menurut Elsayed (2020) sebuah teori keandalan dapat diaplikasika n secara luas, karena teori ini berbasis aplikasi dari matematika dan statistika yang digunakan untuk memprediksi kemungkinan suatu komponen atau sistem yang mampu berkerja sesuai dengan tujuan yang diinginkan. Suatu keandalan menjadi sangat penting karena berhubungan dengan pengaruh terhadap biaya perawatan yang dilakukan. Keandalan juga merupakan suatu fungsi dari waktu, sehingga untuk mengetahui keandalan dari sebuah sistem tersebut membutuhkan suatu fungsi lagi yaitu fungsi kegagalan.

Suatu sistem atau mesin dengan keandalan yang tinggi akan mengura ngi kerusakan peralatan. Keandalan adalah ukuran dari probabilitas mampu beroperasi tanpa mengalami kegagalan dengan waktu interval yang telah ditentukan, yang sering dinyatakan sebagai :

( ) t

R t e (1)

Reliability system dengan banyak komponen sebagai berikut:

R = R. Component A x R. Component B x R. Component C (2)

Parameter yang digunakan dalam keandalan :

a. Mean Time to Between Failure (MTBF) atau rata-rata jarak waktu antar tiap kegagalan.

b. Mean Time to Repair (MTTR) atau rata-rata jarak yang digunaka n untuk melakukan perbaikan.

c. Mean Life to Component, yaitu angka rata-rata usia komponen. d. Failure Rate, yaitu angka rata-rata kegagalan peralatan pada suatu

satuan waktu.

e. Maximum Number of Failure, yaitu angka maksimum kegagalan peralatan pada jarak waktu tertentu.

Menurut (Ebeling, 2004) terdapat empat konsep yang digunakan dalam pengukuran tingkat keandalan suatu sistem, yaitu :

1. Fungsi kepadatan probabilitas pada fungsi ini menunjukkan bahwa kerusakan terjadi secara terus menerus dan bersifat probabilistik dalam selang waktu (0,∞). Pengukuran kerusakan dilakukan dengan menggunakan data variabel seperti tinggi, jarak, jangka waktu. Dimana fungsi f(x) dinyatakan fungsi kepadatan probabilitas.

2. Fungsi distribusi kumulatif fungsi ini menyatakan probabilita s kerusakan dalam percobaan acak, dimana variabel acak tidak lebih dari x.

3. Fungsi keandalan bila variabel acak dinyatakan sebagai suatu waktu kegagalan atau umur komponen maka fungsi keandalan dinotasika n dengan R t( )memiliki range.

0 < R (t) < 1 dimana:

R = 1 sistem dapat melaksanakan fungsi dengan baik. R = 0 sistem tidak dapat melaksanakan fungsi dengan baik. Maka rumus fungsi keandalan adalah:

R (t) = 1-P(T< 3) (3)

=

t

t

(4)Fungsi keandalan R(t) untuk preventitive maintenance dirumuska n sebagai berikut :

1

R t nT

F t nT

(5)Dimana :

n :Jumlah pergantian pencegahan yang telah dilakukan sampai kurun waktu t.

T : Interval pergantian komponen.

F(t) : Frekuensi distribusi kumulatif komponen.

4. Fungsi laju kerusakan didefinisikan sebagai limit dari laju kerusakan dengan panjang interval waktu mendekati nol. Maka fungsi laju kerusakan adalah laju kerusakan sesaat.

2.3.2 Pola Distribusi

Pola distribusi data dalam Keandalan (Reliability) antara lain : 1. Pola Distribusi Weibull

Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan dan keandalan pada komponen. Fungsi- fungsi dari distribusi weibull :

a. Fungsi Kepadatan Probabilitas, berdasarkan rumus (N. Ansori & Mustajib, 2013)

1 ( ) exp ( ) f t t t a

(6) 0 (7)b. Fungsi Distribusi Kumulatif, berdasarkan rumus (Jardine & Tsang, 2005)

1 exp

t

F t

(8)( ) exp

t

R t

(9)d. Fungsi laju kerusakan, berdasarkan rumus (A. Ansori & Imron, 2013) 1 ( ) ( ) ( ) f t t r t R t a a (10)

Parameter β disebut juga dengan parameter bentuk atau kemiringan Weibull, sedangkan parameter α disebut dengan parameter skala atau karakteristik hidup. Bentuk fungsi distribus i Weibull tergantung pada parameter bentuknya (β), yaitu : β < 1 : Distribusi Weibull akan menyerupai distribusi hyper-exponential dengan laju kerusakan cenderung menurun.

β = 1 : Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

β > 1 : Distribusi weibull akan menyerupai distribusi normal dengan laju kerusakan cenderung meningkat.

2. Pola Distribusi Normal

Distribusi normal (Gausian) mungkin menjadi distribusi probabilita s yang paling penting dalam teori maupun aplikasi statistik. Fungsi-fungsi dari distribusi Normal, berdasarkan rumus (Jardine & Tsang, 2005) Fungsi Kepadatan Probabilitas

Fungsi ini menunjukan bahwa kerusakan terjadi secara terus menerus dan memiliki sifat probabilistic selang waktu (0,). Pengukuran kerusakan dapat dilakukan dengan menggunakan data variable seperti, tinggi, jarak, dan jangka waktu.

2 2 1 ( ) ( ) exp( ); 2 2 t f t t a (11)

a. Fungsi Distribusi Kumulatif

Fungsi ini menyatakan probabilitas kerusakan dalam percobaan acak, dimana variable acak lebih dari x.

2 1 2 1 ( ) ( ) exp( ) 2 2 t t t f t

dt

(12) b. Fungsi Keandalan 2 2 1 (ln( ) ) ( ) exp( ) 2 2 t t f t

dt

(13)c. Fungsi Laju Kerusakan

Menurut (N. Ansori & Mustajib, 2013) Laju kerusakan merupakan suatu probabilitas banyaknya komponen yang rusak pada tiap satuan waktu jika komponen yang sejenis dioperasikan secara bersama.

( )

( )

( )

f t

r t

R t

(14)Konsep reliability distribusi lognormal tergantung pada nila i (rata-rata) dan (standar deviasi).

2.3.3 Menghitung Keandalan Menggunakan Uji Distribusi 1. Distribusi Weibull

Distribusi Weibull merupakan suatu metode yang diterapkan untuk memperkirakan probabilitas pada mesin atau peralatan yang ada. Pemakaian waibull dalam perawatan mesin dan peralatan digunakaa n untuk memprediksi kerusakan sehingga dapat dihitung keandalan me sin ataupun peralatan dan juga mampu meramalkan kerusakan yang akan terjadi. Terdapat dua parameter yang digunakan pada distribusi Weibull yaitu yang merupakan parameter skala, dan yang merupakan parameter bentuk. Berikut ini adalah beberapa persamaan yang digunakan dalam

distribusi Weibull untuk menghitung keandalan menurut (John Moubray, 2001) Fungsi kepadatan probabilitas

1

F(t)

a t

( )

ae

[ ( ) ]

t

a

(15)a. Fungsi distribusi kumulatif

F(t) 1 exp[ ( ) ]

t

a

(16)Fungsi keandalan dalam distribusi Weibull :

( ) ( ) e t R t (17)

Nilai laju kerusakan distibusi Weibull : 1

( )

t

( )

t

(18) MTTF distribusi Weibull : MTTF = T (1+ 1 𝑎) (19)T merupakan fungsi gamma, T(n) = (n-1) dapat diperoleh melalui fungsi gamma. Parameter β merupakan parameter bentuk kemiringa n Weibull (Weibull slope). Sedangkan parameter a merupakan parameter skala atau karakteristik hidup. Bentuk fugsi karakteristik Weibull bergantung pada parameter bentuknya, yaitu:

β < 1 artinya distribusi Weibull akan menyerupai distribusi hyperexponential dengan laju kerusakan cenderung menurun.

Β = 0 artinya distribusi Weibull akan meenyerupai distribusi exponensia l dengan laju kerusakan cenderung konstan.

β >1 artinya distibusi Weibull akan menyerupai distribusi normal dengan laju kerusakan cenderung meningkat.

R(t) = Fungsi Keandalan β = Shape parameter, < 0

η = skala parameter untuk karakteristik life time nyu >0 t = waktu, t

0λ = Laju kerusakan 2. Ditribusi eksponensial

Distribusi eksponensial digunakan untuk memodelkan laju kerusakan yang bersifat konstan untuk sistem yang beroperasi secara kontinyu. Dalam distribusi eksponensial, beberapa persamaan yang digunakan menurut (N. Ansori & Mustajib, 2013):

a. Fungsi kepadatan probabilitas

F(t) =λе-λt ;t > 1 (20)

b. Fungsi distribusi kumulatif

F(t) = 1 – e-λt (21)

c. Fungsi keandalan distribusi eksponensial

R = (t) = e(-λt) (22)

d. Nilai laju kerusakan

λ(t) = λ (23)

e. Mean Time To Failure

MTTF : ∫ 𝑅∅∞ (t)dt = 1 𝜆⁄ (24)

Keterangan :

R(t) = Fungsi Keandalan β = Shape parameter, β < 0

η = skala parameter untuk karakteristik life time η > 0 t = waktu, t

0λ = Kecepatan rata-rata terjadinya kerusakan λ = 0 3. Distribusi Lognormal

Ditribusi lognormal digunakan untuk menggambarkan distribus i kerusakan untuk kondisi yang bervariasi. Disini time to failure (t) dari suatu komponen diasumsikan memiliki distribusi lognormal bila y = In(t). Dan mengikuti distribusi normal dengan rata-rata η dan variasinya adalah s. Dibawah ini merupakan persamaan yang digunakan menurut (John Moubray, 2001):

a. Fungsi keandalan distribusi lognormal

1

( ) 1

[

t

]

R t

ln

s

(25) b. Laju kegagalan λ(t) = 𝑓(𝑡) 𝑅(𝑡) (26)4. Mean Time To Failure

MTTF = exp(η + (0,5 X s2)) (27) 5. Distribusi Normal a. Fungsi keandalan 2 2 1 (t ) ( ) exp[ ]dt 2 2 t R t

(28) b. Laju Kerusakan 2 2 2 2 exp[ (t ) / 2 ] ( ) exp[ ( ) / 2 ] t t t

(29)2.4 Model Age Replacement

Menurut Zhao, Al-Khalifa, Hamouda, and Nakagawa (2017) suatu model penggantian dimana interval waktu penggantian komponen dilakukan dengan memperhatikan umur pemakaian dari komponen tersebut, sehingga dapat menghindari terjdinya penggantian peralatan yang masih baru dipasang dan diganti dalam waktu yang relatif singkat.

Sedangkan menurut Jardine and Tsang (2005) Age Replacement adalah saat dilakukannya penggantian tergantung pada umur dari komponen. Sehingga penggantian pencegahan akan dilakukan denga menetapkan kembali interval waktu penggantian berikutnya sesuai dengan interval yang telah ditentukan. Berikut adalah pembentukan model ongkos penggant ia n komponen :

Ctp = 𝐸𝑥𝑝𝑒𝑡𝑎𝑠𝑖 𝑜𝑛𝑔𝑘𝑜𝑠 𝑝𝑒𝑟𝑎𝑤𝑎𝑡𝑎𝑛 𝑝𝑒𝑛𝑔𝑔𝑎 𝑛𝑡𝑖𝑎𝑛 𝑝𝑒𝑤𝑎𝑘𝑡𝑢

𝑒𝑘𝑠𝑝𝑒𝑡𝑎𝑠𝑖 𝑝𝑎𝑛𝑗𝑎𝑛𝑔 𝑤𝑎𝑘𝑡𝑢 𝑠𝑖𝑘𝑙𝑢𝑠 (30)

Dimana :

a. Ekspetasi ongkos penggantian persiklus

= (ekspetasi ongkos total pada siklus pencegahan x prob. Terjadinya siklus pencegahan) + (ekspetasi pngkos total pada siklus kerusakan x prob. Terjadiya siklus kerusakan)

= (Cp . R(tp)) + (Cf . (I – R(tp)) (31) b. Ekspetasi panjang siklus

= (ekspetasi panjang siklus pencegahan x probabilitas terjadinya siklus perencanaan) + (ekspetasi panjang siklus kerusakan x probabilita s terjadinya siklus kerusakan)

= ((tp + Tp).R(tp)) + (M(tp) + Tf). (1-R(tp)) (32) c. Nilai interval rata-rata terjadinya kerusakan M(tp)

Mtp = 𝑀𝑇𝑇𝐹

1−𝑅𝑡𝑝 (33)

Sehingga, model penentuan interval penggantian pencegahan dengan kriteria meminimasi ongkos dapat ditulis :

Ctp = (Cp .R(tp)) + (Cf .(I – R(tp))

((tp + Tp).R(tp)) + (M(tp) + Tf).(1−R(tp)) (34)

Dimana :

tp = Interval waktu penggantian pencegahan

Tp = Waktu untuk melakukan penggantian terencana Tf = Waktu untuk melakukan penggantian kerusakan

Cp = Biaya penggantian terencana (penggant ia n pencegahan)

Cf = Biaya penggantian tidak terencana (penggant ia n kerusakan)

R(tp) = Probabilitas terjadinya siklus pencegahan Tp+tp = Panjang siklus pencegahan