ISSN 2620-6706

32

CAKRAM Jurnal Teknik Mesin:

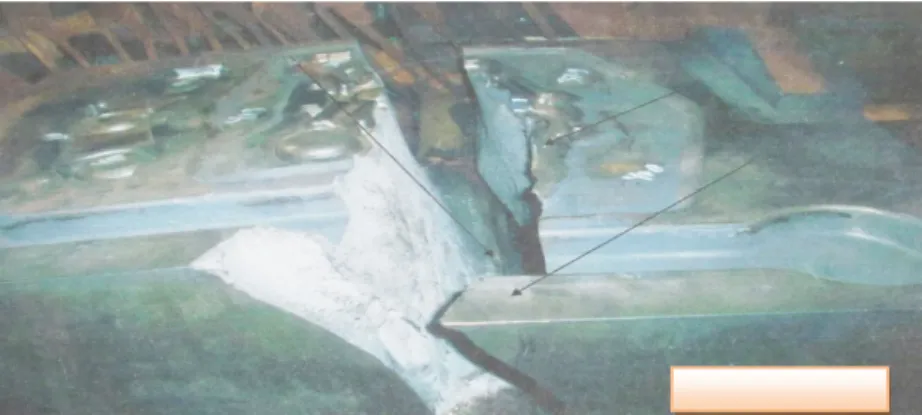

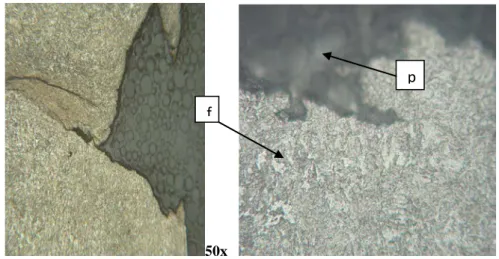

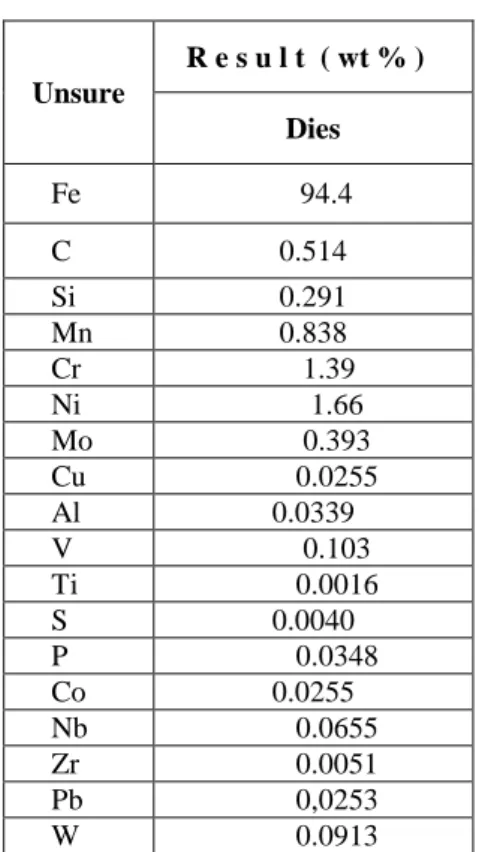

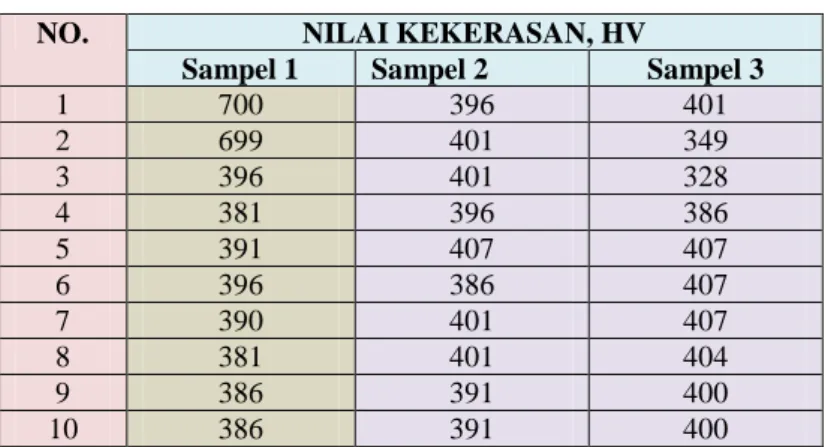

ANALISA KERUSAKAN DIES HAMMER FORGING MATERIAL SKT4 UNTUK PROSES PRODUKSI

UNDER BRACKET

Adin 1

1

Teks penuh

1

Gambar

Dokumen terkait

Kelembagaan tani yang telah ditumbuhkembangkan selama kurun waktu dua tahun berjalan (2005-2006) antara lain: (1) kelembagaan keuangan mikro perdesaan untuk

Maraknya turnamen-turnamen esports yang diadakan di Indonesia pun mendapat lirikan dari pemerintah yang akhirnya turut mendukung penuh pencarian bakat-bakat pemain

Melalui studi eksperimental iterasi optimasi geometri optimal Finite Element Methode (FEM) diperoleh hasil bahwa profil kunci sendi bulat pada suatu lempengan spare part akan

Penelitian ini bertujuan untuk menganalisis pengaruh leader member exchange terhadap organizational citizenship behavior Perawat Suku Bugis-Makassar di Instalasi Rawat

Setelah dilakukan kalibrasi mengacu pada standar JCGM-100-2008 untuk timbangan digital milik Posyandu Puri Permata yang dilakukan di laboratorium massa PT.Global Kalibrasi

Adanya regenerasi pada organisme dewasa mununjukkan suatu bukti bahawa medan morfogenesis tetap terdapat setelah periode embrio, umpamanya regenerasi anggota badan yang

Adapun tujuan yang ingin dicapai pada penelitian ini adalah untuk mengetahui apakah ekstrak metanol daun jambu biji pada dosis 10,5 dan 21,0 mg/ml menunjukkan efek

Penelitian ini bertujuan untuk mengetahui karakter morfologi dan hasil beberapa klon ubi jalar putih lokal Lampung yang ditanam pada lahan dengan tingkat kemasaman yang