Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 10

OPTIMASI KAPASITAS PRODUKSI DENGAN INTEGER LINEAR PROGRAMMING (ILP) DALAM PERENCANAAN JADWAL INDUK

PRODUKSI DI PT INDONESIA EPSON INDUSTRY

Helena Sitorus1, Rifda Ilahy Rosihan2, Muhammad Fizai 3

1,2,3 Program Studi Teknik Industri, Fakultas Teknik, Universitas Bhayangkara Jakarta Raya Jl. Perjuangan No. 81, Marga Mulya, Bekasi Utara Bekasi Jawa Barat

Email : helena.sitorus@dsn.ubharajaya.ac.id

Abstrak – PT. Indonesia Epson Industry (IEI) adalah perusahaan yang memproduksi printer. Produk model Newmar masih memiliki Sisa Order Produksi (SOP) rata-rata sebesar 3,14% per tahun. SOP merupakan jumlah order yang tidak dapat dipenuhi. SOP terjadi karena ketidakseimbangan antara kapasitas yang dibutuhkan dengan kapasitas yang tersedia. Ketidakmampuan pabrik dalam mencapai target produksi tepat waktu dikarenakan Jadwal Induk Produksi (JIP) yang dibuat tidak disesuaikan dengan kapasitas yang tersedia. Untuk itu dilakukan penelitian yang bertujuan mengoptimalkan kapasitas produksi dalam penyususnan JIP dengan meminimumkan SOP sehingga diperoleh profit tertinggi. Solusi optimum dihitung dengan Integer Linier Programming (ILP). Hasil temuan penelitian menunjukkan bahwa penambahan komputer sebanyak 7 di SK-3 dan sebanyak 4 di SK-6 memberikan profit tertinggi dibandingkan penambahan jam lembur dan penambahan karyawan. Profit dengan penambahan computer meningkat sebesar 21,5% dibandingkan dengan kondisi tanpa penambahan kapasitas.

Kata kunci : Optimasi; Kapasitas Produksi; JIP; ILP.

Abstract – PT. Indonesia Epson Industry (IEI) is a company that produces printers. Newmar model printers still have an average Production Order Remaining of 3.14% per year. Production Order Remaining is the number of orders that cannot be fulfilled. Production Order Remaining occurs because of an imbalance between the required capacity and the available capacity. The factory's inability to achieve production targets on time is due to the Master Production Schedule (MPS) that is made not adjusted to the available capacity. For this reason, a study was carried out that aims to optimize production capacity in the preparation of MPS by minimizing Production Order Remaining so that the highest profit is obtained. The optimum solution is calculated by Integer Linear Programming (ILP). The research findings indicate that the addition of 7 computers in SK-3 and as many as 4 in SK- 6 provides the highest profit compared to the addition of overtime hours and employees. Profit with the addition of computers increased by 21.5% compared to the condition without additional capacity..

Keywords : Optimization; Production Capacity; MPS; ILP.

PENDAHULUAN

Perencanaan produksi dalam suatu perusahaan sangat menentukan kemampuan perusahaan dalam menyediakan produk tepat waktu sesuai dengan order konsumen. Jumlah produksi yang optimal dapat diperoleh dengan terlebih dahulu merencanakan aktivitas-aktivitas produksi dengan baik. Salah satunya adalah Jadwal Induk Produksi (JIP) atau Master Production chedule..

Fogarty, et al (2009) menyatakan Jadwal Induk Produksi merupakan rencana tertulis yang memperlihatkan berapa banyak masing-masing

jenis yang akan dibuat pada periode yang akan datang. Menurut Gaspersz (2004) pada dasarnya Jadwal Induk Produksi merupakan suatu pernyataan tentang produk akhir (termasuk parts pengganti dan suku cadang) dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. Sidiq (2017) mwnyatakan Jadwal Induk Produksi bermanfaat untuk merencanakan optimasi kapasitas produksi dengan cara menyusun dan memperbaharui Jadwal Induk Produksi serta memberikan laporan evaluasi dalam periode waktu yang teratur.

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 11 Informasi dari Rough Cut Capacity Planning

(RCCP) berupa kebutuhan kapasitas untuk mengimplementasikan JIP menjadi salah satu input bagi JIP. Rought Cut Capacity Planning digunakan untuk menguji kelayakan kapasitas dari suatu rencana JIP sebelum JIP ditetapkan.

Menurut Vincent (1988) dalam Sirait (2013), keberhasilan perencanaan dan pengendalian produksi membutuhkan perencanaan kapasitas yang efektif agar mampu memenuhi jadwal produksi yang ditetapkan. Untuk itu optimasi kapasitas produksi penting dilakukan dalam membuat Jadwal Induk Produksi.

Optimasi kapasitas produksi dapat dilakukan dengan beberapa cara diantaranya adalah dengan melaksanakan jam lembur, menambah tenaga kerja dan menambah mesin. Perlu dirancang strategi pengambilan keputusan kapasitas produksi sehingga menciptakan kapasitas produksi yang optimal melalui penyusunan JIP. Integer Linear Programming merupakan suatu teknik yang membantu pengambilan keputusan dalam mengalokasikan sumber-sumber kapasitas produksi secara optimal. Tujuannya untuk mencari pemecahan persoalan yang timbul di dalam perusahaan, yaitu mencari keadaan yang optimal dengan cara memperhitungkan batasan yang ada.

Christanty E.M.A., et. al. (2014), menyatakan bahwa optimasi kapasitas produksi untuk meminimumkan sisa order produksi, dapat dilakukan dengan menambah jam kerja (lembur). Model yang dibuat adalah meminimumkan sisa order produksi dengan jumlah produksi sebagai variabel keputusan, serta biaya produksi sebagai parameternya.

Solusi ditemukan dengan Integer Linier Programming (ILP). Nurcahyo, Y. E. (2015) menunjukkan bahwa solusi Linier Programming memberikan hasil optimum dalam penusuna JIP. Nursanty, E., et al (2015) menyatakan model dengan fungsi tujuan maksimisasi profit adalah dengan meningkatkan kapasitas produksi sampai pada level maksimum. Jika melewati level maksimum maka profit turun dan berlanjut menurun. Novitasari, et al (2013), memaksimumkan keuntungan dengan cara

meminimumkan ongkos produksi melalui penentuan jumlah produk yang akan diproduksi.

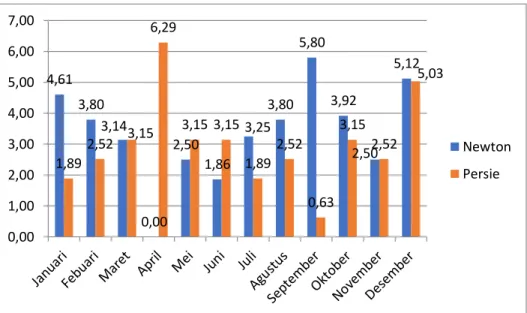

PT. Indonesia Epson Industry (IEI) adalah perusahaan yang memproduksi printer. Ada 3 jenis model printernya yaitu FN-45, Newmar, dan Light. Perusahaan ini beroperasi dengan sistem job order. Pada periode tahun 2020 Sisa Order Produksi (SOP) yaitu jumlah order yang tidak dapat dipenuhi, tertingginya adalah model Newmar sebesar 3,13%, selanjutnya model FN- 45 sebesar 2,66% dan terakhir model Light sebesar 2,08%. Model Newmar terdiri dari 2 tipe yaitu Newton dan Persie. Persentase SOP tipe Newton dan Persie pada Januari – Desember 2020 ditunjukan pada gambar 1. Berdasarkan gambar 1 ditunjukan bahwa SOP tertinggi terjadi pada pada tipe Persie di bulan April yaitu sebesar sebesar 6,29% sedangkan SOP terendah terjadi pada tipe Newton di bulan April sebanyak 0% (mencapai target). SOP tipe Newton sebesar rata-rata 3,30% lebih tinggi dari SOP tipe Persie sebesar rata-rata 2,99%.

Jumlah keseluruhan SOP produk model Neymar sepanjang tahun 2020 rata-rata sebesar 3,14%.

SOP terjadi karena ada ketidakseimbangan antara kapasitas yang dibutuhkan dengan kapasitas yang tersedia. Ketidakmampuan pabrik dalam mencapai target produksi tepat waktu dikarenakan Jadwal Induk Produksi yang dibuat oleh bagian PPIC (Production Planning &

Inventory Control) belum disesuaikan dengan kapasitas yang tersedia. Hal ini disebabkan perencanaan dan penjadwalan produksi hanya didasarkan pada pengalaman masa lalu dan intuisi saja Oleh sebab itu Sisa Order Produksi (SOP) masih cukup banyak untuk program produksi periode selanjutnya. Perlu penelitian untuk menganalisis optimasi kapasitas produksi dalam penyusunan JIP sehingga dapat diambil kebijakan apakah dilaksanakan lembur atau penambahan karyawan atau penambahan mesin. Tujuan penelitian ini adalah optimasi kapasitas produksi dalam penyususnan JIP dengan meminimumkan SOP sehingga diperoleh profit tertinggi dengan menggunakan Integer Linier Programming.

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 12 4,61

3,80 3,14

0,00 2,50

1,86 3,25

3,80 5,80

3,92

2,50 5,12

1,89

2,52 3,15 6,29

3,15 3,15

1,89 2,52

0,63 3,15

2,52 5,03

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00

Newton Persie

Gambar 1 Sisa Order Produksi (SOP) Printer Tipe Newton dan Tipe Persie

METODE

Langkah-langkah pengolahan dan analisis data adalah sebagai berikut:

1. Menguji kecukupan data dan keseragaman data waktu proses produksi pada setiap stage kerja untuk masing-masing tipe dari model Neymar menggunakan metode (stopwatch time study).

2. Menghitung waktu normal dan waktu baku dengan mempertimbangkan performance rating dan allowance bagi operator.

3. Menentukan target order produksi yaitu produksi bulan April 2021 dengan prioritas pemenuhan Sisa Order Produksi (SOP) bulan sebelumnya.

4. Menghitung kapasitas produksi atau Rought Cut Capacity Planning (RCCP) 5. Identifikasi constraints resources disetiap

stage kerja. Identifikasi dilakukan dengan menganalisis dari hasil Rought Cut Capacity Planning (RCCP) yang dapat diketahui nilai varians dan persentase

beban dengan menggunakan

perbandingan capacity requirement dengan capacity available (CR-CA) .

6. Mengelola kapasitas yang tersedia dengan tujuan meminimumkan Sisa Order Produksi (SOP) menggunakan perhitungan Integer Linear Programming (ILP).

7. Meningkatkan kapasitas dengan penambahan jam kerja (lembur) atau dengan penambahan karyawan, atau menambah mesin pada stage kerja yang kapasitasnya tidak mencukupi.

HASIL DAN PEMBAHASAN

Proses produksi printer model Newmar melalui 8 stasiun kerja, yaitu:

1. Stage kerja 1 (SK-1) : Internal proses dengan jumlah tenaga kerja 36

2. Stage kerja 2 (SK-2) : Qr code dengan jumlah tenaga kerja 12

3. Stage kerja 3 (SK-3) : Printing Inspection dengan jumlah tenaga kerja 16

4. Stage kerja 4 (SK-4): Casing Proses dengan jumlah tenaga kerja 10

5. Stage kerja 5 (SK-5): Safety Inspection dengan jumlah tenaga kerja 2

6. Stage kerja 6 (SK-6): Function Test dengan jumlah tenaga kerja14

7. Stage kerja 7 (SK-7): External Inspection dengan jumlah tenaga kerja 2

8. Stage kerja 8 (SK-8): Packing dengan jumlah tenaga kerja 4

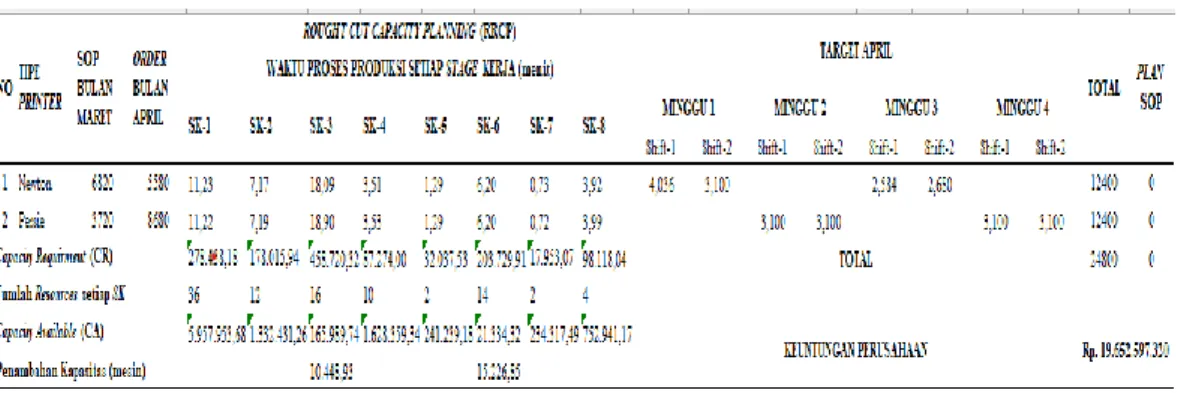

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 13 Berikut pada tabel 1 merupakan data

permintaan produksi printer pada bulan April.

Data ini akan digunakan untuk menyusun jadwal induk produksi optimal dan sebagai target order

yang harus dipenuhi oleh pihak perusahaan pada bulan April.

Tabel 1 Order Produksi Printer Bulan April 2021

No Tipe Produksi

Target Order

SOP (BulanMaret)

Permintaan Produksi (Bulan

April)

Total

1 Newton 6820 5580 12400

2 Persie 3720 8680 12400

Tabel 2 merupakan hasil dari kecukupan dan keseragaman data dari data tipe produk Newton dan Persie.

Tabel 2 Hasil Kecukupan dan Keseragaman Data

Tipe SK N N` BKA BKB

Keterangan

Uji Kecukupan Uji Keseragaman

Newton

1 12 0,0055 9,96 9,98

cukup seragam

2 12 0,0025 6,00 5,97 3 12 3,7647 15,60 2,73 4 12 0,0112 2,93 2,90 5 12 0,7553 1,11 1,01 6 12 0,3509 5,14 4,85 7 12 0,0503 0,73 0,44 8 12 0,0360 3,48 3,19

Persie

1 12 0,0023 9,94 9,89

cukup seragam

2 12 0,0128 6,04 5,97 3 12 0,5202 15,36 14,24 4 12 0,0253 2,95 2,91 5 12 0,3163 1,09 1,03 6 12 0,0087 5,02 4,97 7 12 0,2850 0,61 0,56 8 12 0,0130 3,42 3,337

Perhitungan Waktu Baku

Perhitungan waktu baku, waktu normal dan waktu siklus dilakukan pada setiap stage kerja.

Dalam menghitung waktu baku diperlukan perhitungan untuk mencari performance rating dan allowance untuk setiap stage kerja.

Performance rating untuk SK-1 terdiri dari 4

faktor yaktu skill, effort, condition, consistency, dan 4 kelas yaitu average, good, average, dan average. Lambangnya untuk masing-masing skill dan faktor berurutan yaitu D, C2, D, dan D.

Penilaian 0, 0,03, 0, dan 0 sehingga nilai performance rating menjadi 1,03. Allowance SK 1 dengan proses produksi internal process, contant allowance 2 dan variable allowance 6 sehingga

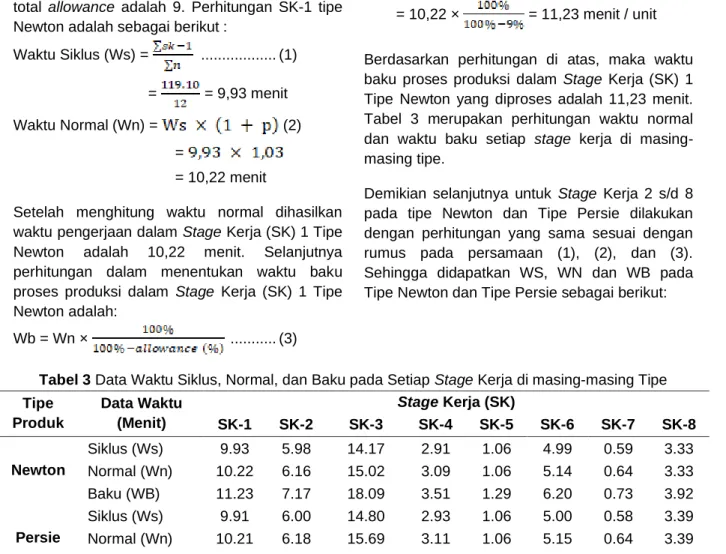

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 14 total allowance adalah 9. Perhitungan SK-1 tipe

Newton adalah sebagai berikut :

Waktu Siklus (Ws) = ... (1)

= = 9,93 menit

Waktu Normal (Wn) = (2)

=

= 10,22 menit

Setelah menghitung waktu normal dihasilkan waktu pengerjaan dalam Stage Kerja (SK) 1 Tipe Newton adalah 10,22 menit. Selanjutnya perhitungan dalam menentukan waktu baku proses produksi dalam Stage Kerja (SK) 1 Tipe Newton adalah:

Wb = Wn × ... (3)

= 10,22 × = 11,23 menit / unit Berdasarkan perhitungan di atas, maka waktu baku proses produksi dalam Stage Kerja (SK) 1 Tipe Newton yang diproses adalah 11,23 menit.

Tabel 3 merupakan perhitungan waktu normal dan waktu baku setiap stage kerja di masing- masing tipe.

Demikian selanjutnya untuk Stage Kerja 2 s/d 8 pada tipe Newton dan Tipe Persie dilakukan dengan perhitungan yang sama sesuai dengan rumus pada persamaan (1), (2), dan (3).

Sehingga didapatkan WS, WN dan WB pada Tipe Newton dan Tipe Persie sebagai berikut:

Tabel 3 Data Waktu Siklus, Normal, dan Baku pada Setiap Stage Kerja di masing-masing Tipe Tipe

Produk

Data Waktu (Menit)

Stage Kerja (SK)

SK-1 SK-2 SK-3 SK-4 SK-5 SK-6 SK-7 SK-8

Newton

Siklus (Ws) 9.93 5.98 14.17 2.91 1.06 4.99 0.59 3.33 Normal (Wn) 10.22 6.16 15.02 3.09 1.06 5.14 0.64 3.33 Baku (WB) 11.23 7.17 18.09 3.51 1.29 6.20 0.73 3.92 Persie

Siklus (Ws) 9.91 6.00 14.80 2.93 1.06 5.00 0.58 3.39 Normal (Wn) 10.21 6.18 15.69 3.11 1.06 5.15 0.64 3.39 Baku (WB) 11.22 7.19 18.90 3.53 1.29 6.20 0.72 3.99 Perhitungan Kapasitas yang dibutuhkan

Pabrik (Capacity Requirement)

Berdasarkan data target order pada Tabel 2 maka dapat dilakukan perhitung kapasitas yang dibutuhkan (capacity requirement) dimana hasilnya didapat dari permintaan (order) pada setiap tipe printer dengan waktu baku (menit) pada masing-masing stage kerja. Kapasitas yang dibutuhkan ini menunjukkan berapa kapasitas waktu yang diperlukan perusahaan untuk mencapai taget order yang akan diselisihkan dengan kapasitas tersedia. Berikut ini perhitungan dengan rumus persamaan 4 dari Capacity Requirement pada SK-1 proses produksi printer untuk SOP bulan Maret sebagai berikut:

CRsk-1 = (6820 × 11,23)+(3720 × 11,22) (4)

= 118.357 menit

Hasil perhitungan kapasitas yang dibutuhkan oleh perusahaan (Capacity Requirement) pada setiap stage kerja untuk target order dapat dilihat tabel 4

Kapasitas yang Tersedia di Perusahaan (Capacity Available)

Kapasitas yang tersedia di dalam perusahaan berlaku dari jumlah printer serta operatornya yang memiliki kapasitas berbeda dalam setiap stage kerja. Maka akan diperoleh perbedaan jumlah kapasitas antar stage kerja. Dimana dalam penelitian ini dilakukan perhitungan untuk jangka waktu produksi selama 1 (satu) bulan.

Tabel 5 berikut merupakan data utilitas dan efisiensi resources di masing-masing stage kerja yang akan digunakan untuk perhitungan capacity available (CA) dengan persamaan 5

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 15

Capacity Available =

... (5) Dari data Tabel 5 maka dapat dilakukan perhitungan kapasitas tersedia (CA). Dimana perhitungan tersebut pada stage kerja 1 untuk semua tipe yaitu dengan menggunakan persamaan 5 didapatkan nilai

CASK-1 = (36 × 16 × 21 × 0,83 × 0,99) × 60

= 5.957.953,68

Perhitungan kapasitas tersedia (CA) untuk SK-2 s/d SK-8 dilakukan dengan rumus yang sama seperti rumus diatas dapat ditunjukkan pada Lampiran sekian dan hasil secara lengkapnya dapat dilihat pada Tabel 6.

Tabel 4 Perhitungan CR (Capacity Requirement) Stage Kerja (SK)

Capacity Requirement / CR (menit)

Total CR (menit) SOP Bulan Maret Order Bulan April

SK-1 118.357,18 160.081,00 278.438,18

SK-2 75.619,65 102.396,29 178.015,94

SK-3 193.702,44 265.017,88 458.720,32

SK-4 37.056,70 50.217,30 87.274,00

SK-5 13.615,43 18.422,11 32.037,53

SK-6 95.332,54 108.397,37 203.729,91

SK-7 7.634,32 10.318,75 17.953,07

SK-8 41.592,27 56.525,76 98.118,04

Tabel 5 Utilitas dan Efesiensi Sumber Daya yang Tersedia

Stage Kerja (SK) Proses Produksi Jumlah Resources

Utilisasi

(%) Efisiensi (%)

SK-1 Internal Proses 36 83 99

SK-2 QR Code 12 60 92

SK-3 Printing Inspection 16 71 73

SK-4 Casing Proses 10 83 97

SK-5 Safety Inspection 2 71 85

SK-6 Function Test 14 83 91

SK-7 Externsal Inspection 2 59 99

SK-8 Packing Proses 4 95 98

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 16 Tabel 6 Perhitungan Kapasitas yang tersedia (CA)

Stage Kerja (SK) Capacity Available/CA (menit)

SK-1 5.957.953,68

SK-2 1.332.431,26

SK-3 165.989,74

SK-4 1.628.359,34

SK-5 241.239,18

SK-6 21.334,32

SK-7 234.317,49

SK-8 752.941,17

Identifikasi dilakukan untuk mengetahui stage kerja yang kapasitasnya tidak memenuhi dalam mencukupi target order melalui perbandingan hasil perhitungan Capacity Requirement (CR) dan Capacity Available (CA) perhitungan dalam mencari selisih (varians) antara kapasitas yang dibutuhkan (CR) dan kapasitas yang tersedia (CA). sehingga dapat dihitung persentase beban (%) setiap stage kerja. Berikut perhitungan varians dan persentase beban pada SK-1 adalah sebagai berikut:

Varians = CR – CA = 278.438,18 - 5.957.953,68

= -5.679.515,50

Persentase beban =

× 100% = 5 %

Nilai varians menunjukkan nilai negatif sebesar -5.679.515,50 dan memiliki beban tidak melebihi 100% yaitu sebesar 5% yang berarti bahwa kapasitas pada stage kerja 1 telah mencukupi untuk memenuhi target order bulan April 2021. Dengan perhitungan varians dan persentase beban pada stage kerja dapat dilihat pada Tabel 7.

Tabel 7 Identifikasi Constraints Resource Stage

Kerja (SK)

Kapasitas Varians Persen

tase Beban

(%)

Ket.

CR CA

SK-1 278.438,18 5.957.953,68 -5.679.515,50 5 Kapasitas Mencukupi SK-2 178.015,94 1.332.431,26 -1.154.415,32 13 Kapasitas Mencukupi SK-3 458.720,32 165.989,74 292.730,58 2,76 Kapasitas Tidak

Mencukupi

SK-4 87.274,00 1.628.359,34 -1.541.085,34 0,05 Kapasitas Mencukupi SK-5 32.037,53 241.239,18 -209.201,65 0,13 Kapasitas Mencukupi SK-6 203.729,91 21.334,32 182.395,59 9,55 Kapasitas Tidak

Mencukupi

SK-7 17.953,07 234.317,49 -216.364,42 0,08 Kapasitas Mencukupi SK-8 98.118,04 752.941,17 -654.823,13 0,13 Kapasitas Mencukupi

Dari hasil identifikasi diatas dapat diketahui bahwa stage kerja 3 dan stage kerja 6 tersebut terdapat kapasitas yang tidak mencukupi target

order bulan April, oleh karena itu perlu dilakukan pengoptimalan kapasitas disetiap Stage Kerja (SK) dengan mengelola dan meningkatkan kapasitas yang tersedia di setiap Stage Kerja.

Sehingga kapasitas yang tersedia pada masing-

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 17 masing stage kerja (SK) dapat dioptimalkan

untuk menghasilkan jumlah produksi optimal sesuai kemampuan pabrik dalam mencapai target order.

Mengoptimalkan Kapasitas Produksi Untuk Meminimalkan Sisa Order Produksi (SOP) dengan Perhitungan Integer Linear Programming (ILP)

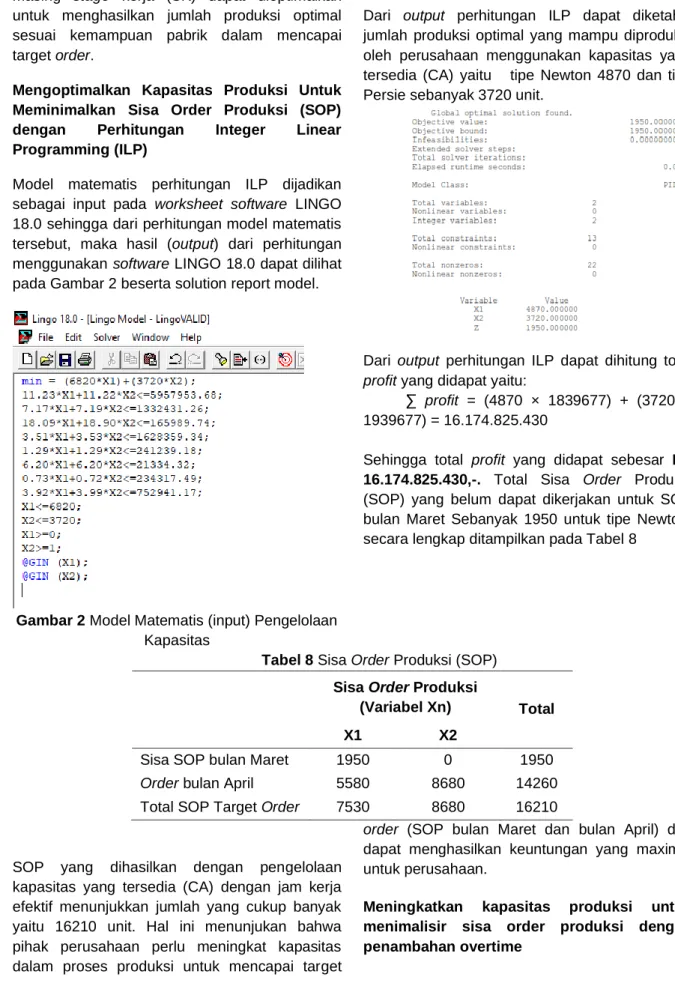

Model matematis perhitungan ILP dijadikan sebagai input pada worksheet software LINGO 18.0 sehingga dari perhitungan model matematis tersebut, maka hasil (output) dari perhitungan menggunakan software LINGO 18.0 dapat dilihat pada Gambar 2 beserta solution report model.

Gambar 2 Model Matematis (input) Pengelolaan Kapasitas

Dari output perhitungan ILP dapat diketahui jumlah produksi optimal yang mampu diproduksi oleh perusahaan menggunakan kapasitas yang tersedia (CA) yaitu tipe Newton 4870 dan tipe Persie sebanyak 3720 unit.

Dari output perhitungan ILP dapat dihitung total profit yang didapat yaitu:

∑ profit = (4870 × 1839677) + (3720 × 1939677) = 16.174.825.430

Sehingga total profit yang didapat sebesar Rp 16.174.825.430,-. Total Sisa Order Produksi (SOP) yang belum dapat dikerjakan untuk SOP bulan Maret Sebanyak 1950 untuk tipe Newton, secara lengkap ditampilkan pada Tabel 8

Tabel 8 Sisa Order Produksi (SOP) Sisa Order Produksi

(Variabel Xn) Total

X1 X2

Sisa SOP bulan Maret 1950 0 1950

Order bulan April 5580 8680 14260

Total SOP Target Order 7530 8680 16210

SOP yang dihasilkan dengan pengelolaan kapasitas yang tersedia (CA) dengan jam kerja efektif menunjukkan jumlah yang cukup banyak yaitu 16210 unit. Hal ini menunjukan bahwa pihak perusahaan perlu meningkat kapasitas dalam proses produksi untuk mencapai target

order (SOP bulan Maret dan bulan April) dan dapat menghasilkan keuntungan yang maximal untuk perusahaan.

Meningkatkan kapasitas produksi untuk menimalisir sisa order produksi dengan penambahan overtime

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 18 Dari output perhitungan ILP dapat diketahui

bahwa perusahaan belum bisa memenuhi SOP bulan Maret dan masih menghasilkan SOP cukup banyak dengan kapasitas tersedia (CA) pada jam efektif kerja yang dapat dilihat pada Tabel 10 Oleh karena itu, perlu dilakukan penambahan jam kerja lembur pada stage kerja disetiap tipe yang kapasitasnya tidak mencapai target order.

Berikut ini merupakan analisis dari penambahan jam kerja (jam lembur) untuk meningkatkan produksi agar meminimalkan Sisa Order Produksi (SOP) sehingga mendapatkan keuntungan yang maximal bagi perusahaan.

Perhitungan penambahan jam lembur sebagai berikut:

Jam lembur yang diberikan perusahaan maksimal 8 hari dalam 1 bulan dengan rata-rata 4 hari perminggu, dimana lama jam lembur yaitu selama 3 jam per hari lembur untuk semua stage kerja (SK) sehingga didapatkan total kapasitas jam lembur yang tersedia dengan persamaan rumus (2.2.1-4) oleh perusahaan adalah:

CAlemburSK3 = 8 (operator) × 8(hari) × 3(jam)

× 0,71 (U) × 0,73 (E) × 60 = 5.970,816 menit

CAlemburSK6 = 7 × 8 × 3 × 0,83 × 0,91 × 60 = 7.613,424 menit

Overtime

165.989,74 + 5.970,816 = 171.780,556 menit Overtime

21.334,32+ 7.613,424 = 27.350,136 menit Dari perhitungan diatas maka total kapasitas yang tersedia (CA) untuk jam lembur yaitu: SK-3 5.970,816 menit dan SK-6 7.613,424 menit Data total kapasitas yang tersedia setelah ditambahkan jam lembur digunakan sebagai batasan kapasitas yang baru pada setiap proses produksi (SK-1 s/d SK-8) untuk menghitung kembali menggunakan perhitungan ILP untuk meminimalkan SOP dalam mencapai target order. Dimana dalam memenuhi target order maka diprioritaskan terlebih dahulu pemenuhan SOP bulan Maret. Lalu dapat dilanjutkan dengan Kapasitas (CA) untuk memenuni order bulan April.

Dari output perhitungan ILP dapat diketahui jumlah produksi optimal diproduksi perusahaan untuk memenuhi SOP bulan Maret menggunakan kapasitas yang tersedia diberikan penambahan kapasitas (jam lembur) pada proses produksi yaitu tipe Newton sebanyak 6620 unit, dan Persie sebanyak 3720 unit. Dari data diatas dapat dihitung profit yang diperoleh, yaitu:

∑ profit = (6620 × 1.818.182) + (3270 × 1.901.299)

= (12.036.364.840 + 6.217.247.730)

= 18.253.612.570

Maka selanjutnya dilakukan perhitungan untuk total profit perusahaan yang mana diketahui sebagai berikut:

∑ profit efektif = Rp. 16.174.825.430

∑ profit jam lembur = Rp. 18.253.612.570 Gaji karyawan = Rp.5.300.000/bln (20hari kerja)

Upah lembur karyawan = Rp. 33.125/jam Sk-3 : 8 (Op) × 8 (hari) × 3 (jam)

= Rp. 6.360.000 Sk-6 : 7 (Op) × 8 (hari) × 3 (jam)

= Rp. 5.565.000

Sk 3 + Sk 6 = Rp. 11.925.000

Perbandingan total CA lembur Sk-3 dan Sk-6 dan total CA efektif

CA lembur Sk-3 + Sk-6 = 5.972,86 + 7.613,424

= 13.404,284 menit CA efektif Sk-1 s/d Sk-8

= 10.334.576,18 menit

= 13.404,284 / 10.334.576,18

= 0,0013

∑ cost = (profit efektif × 0.0013) + total lembur

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 19

= (16.174.825.430 × 0,0013) + 11.925.000

= Rp. 32.904.278

∑ PROFIT = ∑ profit lembur - ∑ cost

= Rp. 18.253.612.570 – Rp.

32.904.278 = Rp. 18.286.516.848

Tabel 9 Peningkatan Kapasitas Dengan Jam Lembur Stage

Kerja

CA Jam Efektif (menit)

CA Jamlembur

(menit)

Total CA (menit) SK-3 165.989,74 5.970,816 171.780,556 SK-6 21.334,32 7.613,424 27.350,136

Meningkatkan kapasitas produksi untuk menimalisir sisa order produksi dengan penambahan mesin dan hire operator

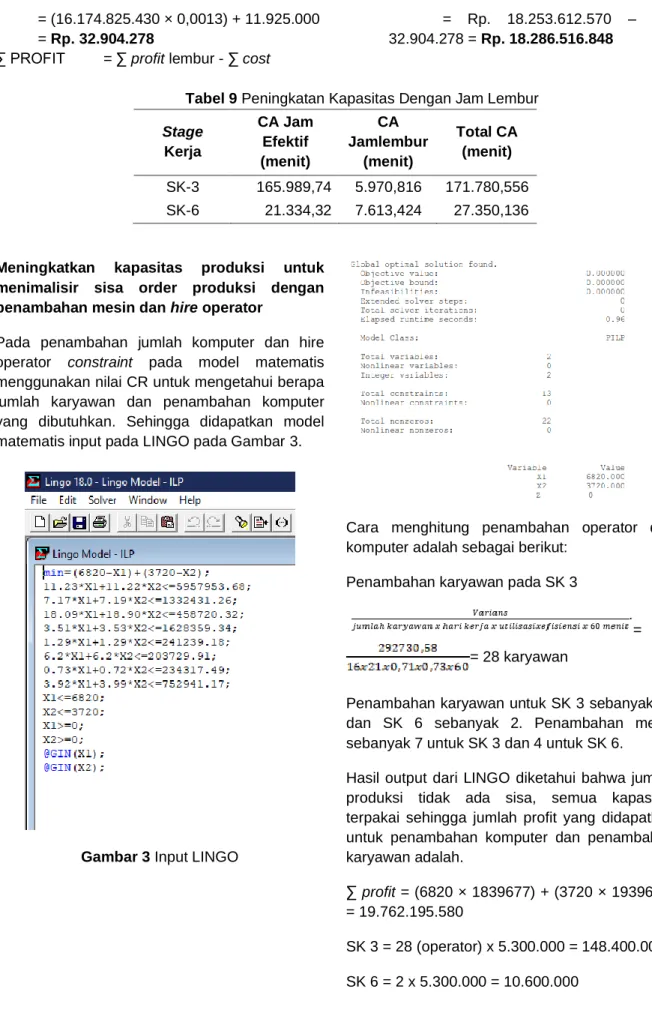

Pada penambahan jumlah komputer dan hire operator constraint pada model matematis menggunakan nilai CR untuk mengetahui berapa jumlah karyawan dan penambahan komputer yang dibutuhkan. Sehingga didapatkan model matematis input pada LINGO pada Gambar 3.

Gambar 3 Input LINGO

Cara menghitung penambahan operator dan komputer adalah sebagai berikut:

Penambahan karyawan pada SK 3

=

= 28 karyawan

Penambahan karyawan untuk SK 3 sebanyak 28 dan SK 6 sebanyak 2. Penambahan mesin sebanyak 7 untuk SK 3 dan 4 untuk SK 6.

Hasil output dari LINGO diketahui bahwa jumlah produksi tidak ada sisa, semua kapasitas terpakai sehingga jumlah profit yang didapatkan untuk penambahan komputer dan penambahan karyawan adalah.

∑ profit = (6820 × 1839677) + (3720 × 1939677)

= 19.762.195.580

SK 3 = 28 (operator) x 5.300.000 = 148.400.000 SK 6 = 2 x 5.300.000 = 10.600.000

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 20 TOTAL = 159.000.000

Perbandingan total CA penambahan karyawan Sk-3 dan Sk-6 dan total CA efektif

CA penambahan tenaga Sk-3 + Sk-6

= 10.448,93 + 15.226,85 = 25.675,78 menit CA efektif Sk-1 s/d Sk-8 = 10.334.576,18 menit

= 25.675,78 / 10.334.576,18 = 0,0025

∑ cost = (profit efektif × 0.0025) + total gaji karyawan

= (19.762.195.580 × 0,0025) + 159.000.000 = Rp. 208.098.260

∑ PROFIT = ∑ profit hired operator - ∑ cost

= Rp. 19.762.195.580 – Rp.

208.098.260 = Rp. 19.554.097.320

Sedangkan untuk perhitungan profit untuk penambahan komputer jika diketahui biaya penambahan komputer/mesin untuk 1 mesin adalah Rp 5.500.000, 00 sehingga nilai profitnya sebagai berikut

∑ profit = (6820 × 1839677) + (3720 × 1939677)

= 19.762.195.580

SK 3 = 7 (jumlah penambahan computer) x 5.500.000 = 38.500.000

SK 6 = 4 x 5.500.000 = 22.000.000 Total = Rp 60.500.000,00

Perbandingan total CA lembur Sk-3 dan Sk-6 dan total CA efektif

CA penambahan mesin Sk-3 + Sk-6 = 10.448,93 + 15.226,85 = 25.675,78 menit CA efektif Sk-1 s/d Sk-8 = 10.334.576,18 menit

= 25.675,78 / 10.334.576,18

= 0,0025

∑ cost = (profit efektif × 0.0025) + total biaya penambahan mesin

= (19.762.195.580 × 0,0025) + 159.000.000 = Rp. 109.598.259,8747

∑ PROFIT = ∑ profit lembur - ∑ cost

= Rp. 19.762.195.580 – Rp. 109.598.259,8747

= Rp. 19.652.597.320,123

Rekap hasil perhitungan profit untuk ketiga kondisi dapat dilihat pada Tabel 10.

Tabel 10 Rekap perhitungan profit Profit Efektif Awal 16.174.825.430

Overtime 18.286.516.848

Penambahan jumlah karyawan 19.554.097.320 Penambahan Mesin 19.652.597.320 Penambahan mesin menjadi 7 komputer untuk SK 3 dan 4 komputer untuk SK 6 dapat mempercepat kinerja operator dan profit yang didapatkan sebesar Rp 19.652.597.320, 00 dari yang semula profit efektif Rp 16.174.825.430, 00.

Ada kenaikan profit sebesar 21,5%.

= (16.174.825.430/ 19.652.597.320)

= 0,215 x 100% = 21,5 % Jadwal Induk Produksi

Dari ouput perhitungsn ILP dengan penambahan mesin berupa komputer maka pihak perusahaan dapat menentukan jadwal induk produksi yang dapat dilihat pada Tabel 11

Tabel 11 Jadwal Induk Produksi Penambahan Mesin

Helena Sitorus 1, Rifda Ilahy Rosihan 2, Muhammad Fizai 3 21 SIMPULAN DAN SARAN

Dari penjelasan di atas diketahui bahwa dengan menambahkan jumlah karyawan dan menambahkan mesin pada SK 3 dan SK 6 dapat menimumkan Sisa Order Produksi bahkan tidak terdapat sisa dan profit yang didapatkan optimal.

Menambahkan mesin menjadi 7 komputer untuk SK 3 dan 4 komputer untuk SK 6 dapat mempercepat kinerja operator dan profit yang didapatkan sebesar Rp 19.652.597.320, 00 dari yang semula profit efektif Rp 16.174.825.430, 00.

Ada kenaikan profit sebesar 21,5%

DAFTAR PUSTAKA

Christanty, E.M.A., Setyanto, N. W., & Hamdala, I. (2014). Optimasi Kapasitas Produksi dalam Penyusunan Jadwal Induk Produksi Menggunakan Integer Linear Programming (ILP) . Jurnal Rekayasa dan Manajemen Sistem Industri. 2(6). 1147-1157

Fogarty, D. W., Blackstone, J. H., & Hoffman, T.

R. (2009). Production & Inventory Management. 3th ed. Ohio: South-Western Publishing Co.,

Gaspersz, V. (2004). Production Planning and Inventory Control. Jakarta : PT. Gramedia Pustaka Utama.

Heizer, J., & Render, B. (2016). Manajemen Operasi. Edisi 11. Jakarta: Salemba Empat.

Livia, C. Y. (2017). Usulan Penjadwalan Produksi untuk Meminimalkan Total Tardiness dengan Metode Integer Linear Programming Pada Bagian Produksi Printing PT Mitra Mulia Makmur. Jurnal Teknik Industri, 18(2), 127- 138

Novitasari, et al. (2013). Pendekatan Goal Programming dalam Perencanaan Produksi.

Jurnal Mahasiswa Matematika, http://matemaika.studentjournal.ub.ac.id Nurcahyo, Y. E. (2015). Perencanaan Jadwal

Induk Produksi dengan Menggunakan Linear Programming pada Industri Manufaktur PT

”X”. HEURISTIC Jurnal Teknik Industri , 12(02), 117-123

Nursanti, E.,Purnama, R.I., & Suardika, I.B.

(2015). Optimasi Kapasitas Produksi untuk Mendapatkan Keuntungan Maksimum dengan Linear Programming. Performa, 14(1). 61-68 Nuryana, I. (2019). Optimasi Jumlah Produksi

pada UMKM RAINA KERSEN dengan Metode Linear Programming. Jurnal Media Teknologi, 6(1), 67–90.

Setiabudi, Y., Afma, V. M., & Irwan, H. {2019).

Perencanaan Kapasitas Produksi ATV12 dengan Menggunakan Metode Rough Cut Capacity Planning (RCCP) Untuk Mengetahui Titik Optimasi Produksi (Studi Kasus di PT Schneider Electric Manufacturing Batam).

PROFISIENSI, 6(2).

Sidiq, M. N. (2017). Perencanaan Dan Penentuan Jadwal Induk Produksi Di PT Arwina Truna Sejahtera. Jurnal Media Teknik

& Sistem Industri Vol. 1, 11-25.

Sirait, M. E., Sinulingga, S., & Ishak, A. (2013).

Perencanaan Kebutuhan Kapasitas (Rough Cut Capacity Planning) Industri Pengolahan Peralatan Rumah Tangga Di PT. X. Jurnal Teknik Industri USU, 2(2), 219339

Suwarso, R.H.,Salmia L. A.,,& Thomas Priyasmanu, T(2021). Perencanaan Kapasitas Produksi Menggunakan Metode Rough Cut Capacity Planning (RCCP) pada Home Industry Loca Nusa. Jurnal Valtech (Jurnal Mahasiswa Teknik Industr, 4(1). 21-28 . Zulaeha, S. S. (2017). Pengukuran Waktu Kerja

Baku Pada Proses Pembuatan Roti Fiphal.

Jurnal Agroindustri Halal, 2(1), 024–030.