70

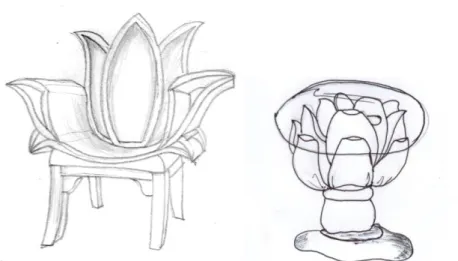

Sketsa awal merupakan proses visualisasi awal dari ide atau gagasan awal desain dalam rupa gambar sebagai bentuk proses pemikiran dan susunan ide serta keputusan desain sebagai pemecahan masalah yang ada di lapangan.

Sketsa diperoleh berdasarkan analisa studi lapangan dan studi literature yang kemudian ditarik kesimpulan sebagai dasar penciptaan produk.

Sketsa desain sangat penting dalam memperoleh desain yang diinginkan. Memperoleh desain yang diinginkan tidak lepas dari perkembangan sketsa desain, mulai dari memperoleh inspirasi kemudian dituangkan diatas secarik kertas, kemudian dikembangkan menjadi produk yang elegan, mudah dalam proses produksi, serta ringan dalam pembahanan.

Tentusaja itu semua menjadi permasalahan yang dipecahkan oleh para desainer. dan Berikut dibawah ini sketsa-sketsa desain alternatife pemecahan masalah:

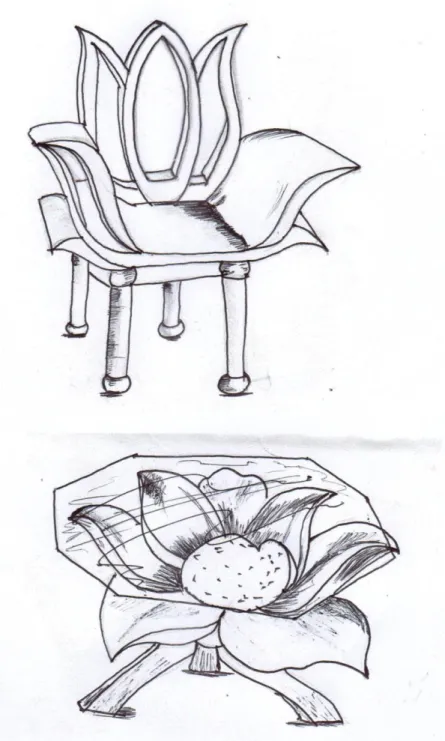

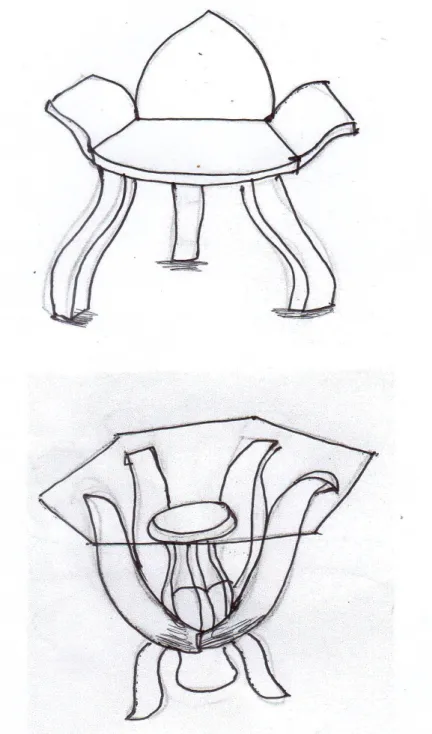

Gambar 19 : Sketsa 1

( Sumber : Lusi Nurindah Sari, 2016. )

Gambar 20 : Sketsa 2

( Sumber : Lusi Nurindah Sari, 2016. )

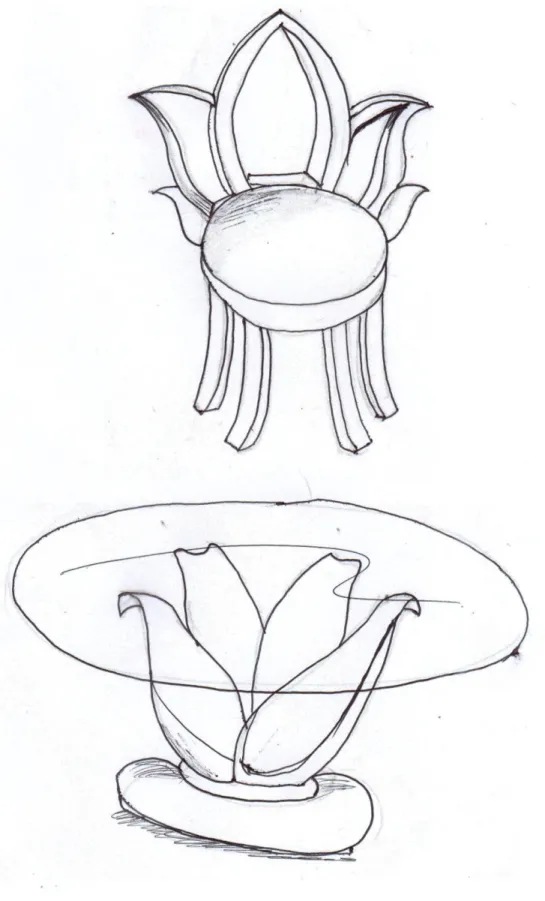

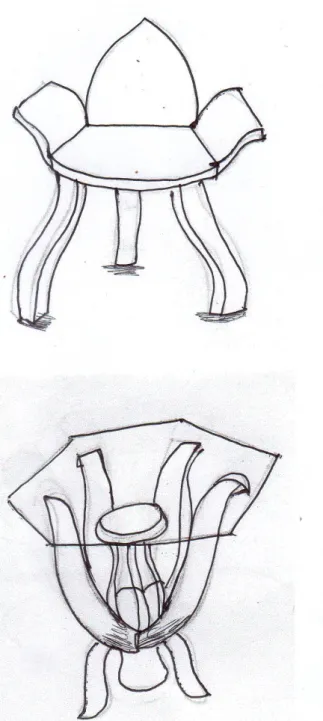

Gambar 21 : Sketsa 3

( Sumber : Lusi Nurindah Sari, 2016. )

Gambar 22 : Sketsa 4

( Sumber : Lusi Nurindah Sari, 2016. )

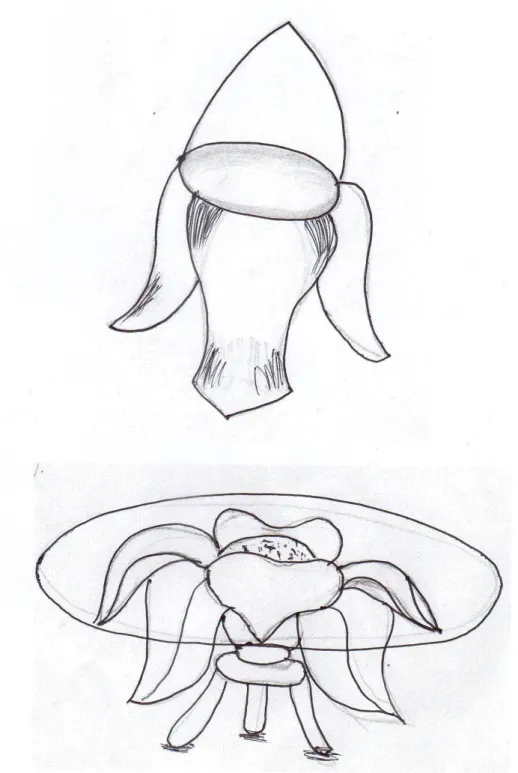

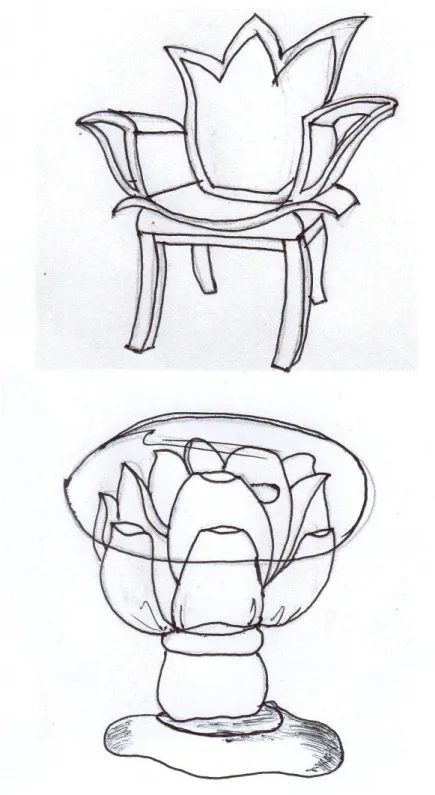

Gambar 23 : Sketsa 5

( Sumber : Lusi Nurindah Sari, 2016. )

Gambar 24 : Sketsa 6

( Sumber : Lusi Nurindah Sari, 2016. )

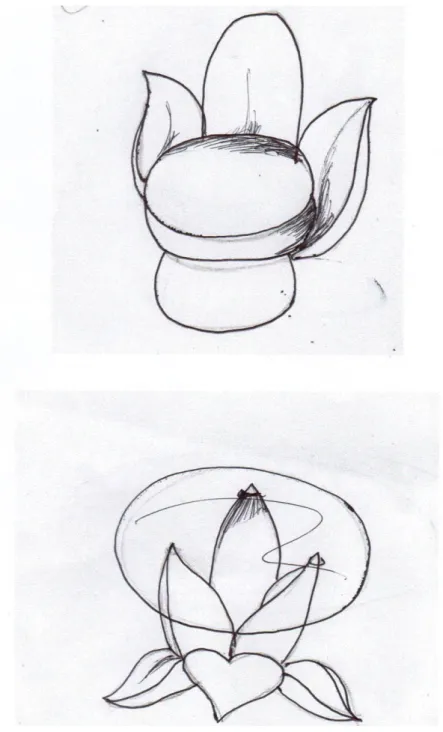

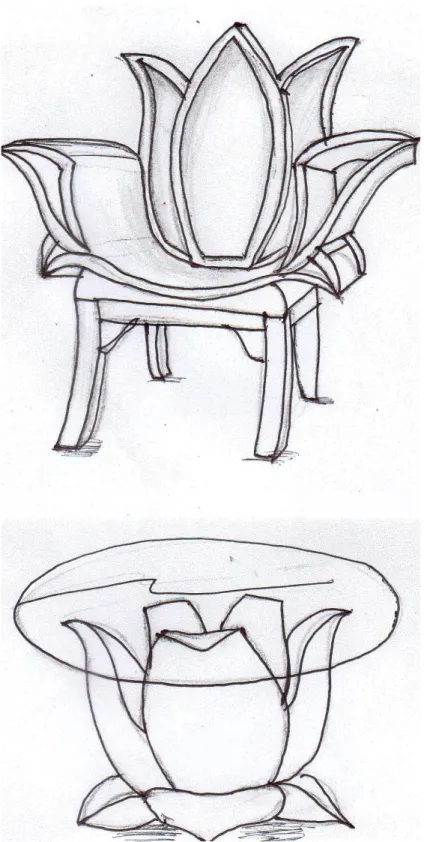

Gambar 25 : Sketsa 7

( Sumber : Lusi Nurindah Sari, 2016. )

Gambar 26 : Sketsa 8

( Sumber : Lusi Nurindah Sari, 2016. )

B. Keputusan Desain.

Berdasarkan sketsa-sketsa alternatif dengan melalui pertimbangan hasil analisa desain baik dari jenis bahan, bentuk, ukuran, fungsi, kontruksi dan finishing yang digunakan penulis mengambil desain kursi sketsa 8 dan meja sketsa 7

Gambar 27 : Desain Terpilih

Alasan penulis memilih desain kursi sketsa 8 dan meja sketsa 7 adalah:

1. Struktur kursi teras dan meja teras lebih spesifik dengan struktur bunga teratai dibandingkan dengan sketsa-sketsa lain.

2. Bentuk kursi teras dan meja teras sesuai dengan konsep yang diinginkan.

3. Bahan yang digunakan lebih sedikit, dan hemat.

Alasan tersebut yang menjadi dasar pemilihan sketsa kursi dan meja teras no.8 untuk dijadikan desain kursi teras dan meja teras terpilih.

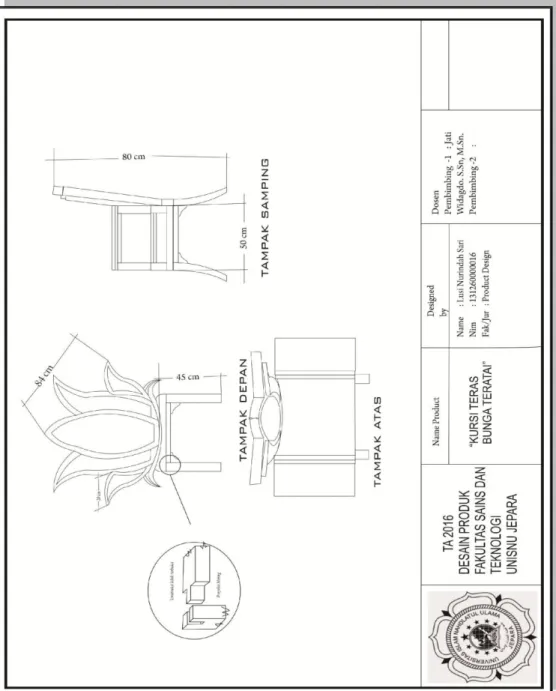

C. Gambar Kerja.

Gambar kerja berfungsi sebagai panduan dalam memproduksi suatu produk. Fungsi gambar kerja dalam perancangan produk antara lain :

1. Membantu pelaksana dalam produksi.

2. Sebagai bahasa gambar yang mudah dimengerti.

3. Menghindari salah satu pengertian antar desainer dan pelaksana.

4. Meningkatkan ketepatan atau akurasi dalam ukuran dan proporsi.

Gambar proyeksi menyajikan gambar suatu objek dengan skala yang tepat, ukuran yang terdapat pada bidang proyeksi adalah ukuran yang terlihat dalam kenyataannya. Untuk itu penulis menggunakan Proyeksi Ortogonal dan Proyeksi Perspektif.

Proyeksi Ortogonal digunakan untuk menyajikan gambar berupa tampak depan, tampak samping, tampak atas, tampak potongan serta gambar- gambar detail sedangkan Proyeksi Perspektif digunakan untuk menyajikan gambar supaya dapat terlihat seperti pandangan kenyataannya.

Berikut adalah gambar kerja meja dan kursi teras:

Gambar 28 : Gambar Kerja Kursi 1 ( Sumber : Lusi Nurindah Sari, 2016)

Gambar 29 : Gambar Kerja Meja ( Sumber : Lusi Nurindah Sari, 2016)

Berdasarkan gambar kerja, penulis memberikan informasi tentang produk dengan rinci agar mempermudah orang awam memahami gambar.

Rincian produk antara lain:

1. Bentuk Produk.

Bentuk produk kursi teras dan meja teras teras mengadopsi bentuk bunga teratai, sedangkan tangkainya digunakan untuk kaki kursi dan kaki meja.

Alasan memilih bentuk bunga teratai sebagai dasar penciptaan kursi dan meja teras karena bunga teratai merupakan bunga yang memiliki filosofi sebagai simbol kesucian

2. Fungsi Produk.

Fungsi utama kursi teras sebagai tempat duduk untuk bersantai atau hanya sekedar relaksasi melepas lelah , selain itu fungsi lain dari kursi teras ini juga sebagai dekorasi ruang teras.

3. Ukuran Produk.

a. Kursi teras : 45x 50 x 85, dengan rincian sebagai berikut

lebar dudukan : 50 cm

lebar dudukan sampai tanganan : 70 cm Tinggi dudukan tanpa bantal dudukan : 45 cm Tinggi dudukan sampai bantal dudukan : 47 cm Tinggi kursi sampai sandaran : 80 cm Tinggi kaki kursi bagian depan : 40 cm

Tinggi kaki kursi bagian belakang : 40 cm b. Meja teras : 65 x 60 x 65. Dengan rincian sebagai berikuit

Diameter daun meja teras( glass ) : 60 cm Diameter penyangga daun meja teras : 40 cm Tinggi penyangga daun meja teras : 45 cm

Tinggi kaki meja teras : 20 cm

Tinggi meja teras : 65cm

4. Bahan Baku.

Bahan baku utama yang digunakan adalah kayu kesambi karena kayu ini merupakan kayu yang memiliki serat indah, sifat bahan yang kuat sehingga sangat cocok dalam pembuatan mebel.

Kontruksi.

Kontruksi yang digunakan pada pembuatan kursi teras dan meja teras adalah kontruksi dengan menggunakan purus serta dibantu bahan penunjangnya paku, sekerup dan lem.

5. Finishing.

Finishing yang digunakan dalam pembuatan kursi teras dan

meja teras adalah finishing dengan menggunakan AC/ Melamine dengan warna natural red mahogani dan warna cat menggunakan cat kayu.

D. Proses Pengerjaan Produk.

Proses pengerjaan produk adalah tahapan yang wajib di laksanakan karena berhubungan dengan terwujudnya ide atau gagasan dan konsep

seorang desainer. Adapun langkah-langkah yang dilakukan dalam proses produksi adalah sebagai berikut :

PROSES PENGERJAAN PRODUK

.

Diagram 4: Skema Proses Pengerjaan Produk ( Sumber : Sutarya, 1996. )

Perakitan Komponen Desain Terpilih

membuat komponen

Pembuatan Kontruksi Gambar Kerja

Finishing

Kontrol Kualitas Akhir

Peralatan Manual

Bahan Pendukung Peralatan Masinal

Kontrol Kualitas Awal Bahan Baku

Pengemalan

Pembahanan

Pembuatan pola

Pemasanagan pola diatas bahan

1. Pembahanan .

Bahan yang digunakan mencakup tentang semua bahan yang digunakan dalam pembuatan produk.

a. Bahan Utama.

Bahan utama dalam pembuatan produk kursi dan meja teras adalah kayu kesambi, dipilih karena memilik beberapa kelebihan diantaranya :

1) Padat.

2) berwarna merah muda hingga kelabu.

3) Kuat dan awet.

4) Tahan ternadap perubahan kering dan basah berganti-ganti.

5) Tidak mudah menyerpih.

Gambar 30 : Pohon Kesambi ( Sumber : Dokumentasi Penulis )

Gambar 31 : Kayu kesambi ( Sumber : Dokumentasi Penulis )

b. Bahan Pendukung.

Bahan pendukung adalah bahan yang diperlukan dan digunakan selain bahan utama. Bahan pendukung yang digunakan dalam pembuatan kursi dan meja teras adalah sebagai berikut : 1) Kaca.

2) Lem epoxy.

3) Skrup.

4) Paku.

Lem epoxy

paku

skrup

Gambar 32 : Bahan Pendukung.

( Sumber : Dokumentasi Penulis )

2. Persiapan Alat.

Persiapan alat dalam proses pembuatan kursi teras yang dimaksud adalah peralatan yang memadai baik peralatan masinal maupun peralatan manual.

a. Peralatan Masinal.

Peralatan masinal yang dibutuhkan terdiri dari berbagai alat antara lain :

1) Mesin Gergaji Piringan (Circular Saw).

Gergaji piringan (Circular Saw) , merupakan gergaji belah untuk membelah kayu .

Gambar 33: Mesin Gergaji Piringan (Circular Saw) ( Sumber : Dokumentasi Penulis )

2) Gergaji Pita ( Band Saw )

Gergaji Pita ( Band Saw ) adalah mesin gergaji yang digunakan untuk memotong kayu menjadi komponen dengan bentuk lengkung.

Gambar 34 : Mesin Gergaji Pita ( Band Saw ) ( Sumber : Dokumentasi Penulis )

3) Mesin Bor Tangan ( Hand Drill )

Mesin bor tangan cara pengoperasiannya dengan menggunakan tangan. Mesin bor tersebut digunakan untuk membuat lubang

yang bentuknya bulat dan juga digunakan membenamkan, mengencangkan dan melepaskan skrup pada permukaan kayu

Gambar 35: Mesin bor tangan ( Hand Drill ) ( Sumber : Dokumentasi Penulis )

4) Mesin Ketam .

Mesin ketam digunakan untuk meratakan permukaan kayu yang sudah diproses menjadi papan dengan menggunakan tangan.

Sehingga permukaan papan rata.

Gambar 36 : Mesin Ketam ( Sumber : Dokumentasi Penulis )

5) Mesin gerinda.

Mesin Gerinda digunakan untuk menghaluskan permukaan papan yang masih kasar setelah proses pengetaman dan untuk merapikan hasil pemotongan kayu.

Gambar 37 : Mesin Gerinda.

( Sumber : Dokumentasi Penulis )

6) Mesin Propil

Mesin propil digunakan untuk membuat rumah sambungan pada tepi kayu .

Gambar 38 : Mesin Propil.

( Sumber : Dokumentasi Penulis )

b. Peralatan Manual.

Peralatan manual diperlukan dan dipergunakan terdiri dari beberapa macam alat antara lain :

1) Gergaji Tangan.

Gergaji tanagan digunakan untuk memotong kayu untuk ukuran kecil dan pekerjaan ringan.

Gambar 39 : Gergaji Tangan ( Sumber : Dokumentasi Penulis )

2) Palu Besi.

Palu Besi digunakan untuk alat bantu dalam memukul. sebaiknya dalam pemilihan palu besi diusahakan permukaan kepala palu rata, sehingga saat digunakan untuk memukul paku, hasilnya akan maksimal dan paku tidak mudah bengkok.

Gambar 40 : Palu.

( Sumber : Dokumentasi Penulis )

3) Tang.

Tang digunakan untuk mencabut paku. Selain sebagai alat pencabut paku, tang juga dapat dipergunakan untuk mencabut sekrup apabila alur pada kepala skrup sudah rusak.

Gambar 41 : Tang ( Sumber : Dokumentasi Penulis )

4) Press Tangan.

Press Tangan atau klem digunakan sebagai alat bantu dalam proses penyambungan komponen. Press tangan tersebut dapat di atur tingkat kekencangannya dengan cara diputar dengan tangan.

Gambar 42 : Press.

( Sumber : Dokumentasi Penulis )

5) Drip.

Drip digunakan untuk membenamkan kepala paku yang menonjolt pada permukaan kayu, sehingga apabila difinishing hasil finising menjadi bagus dan rata.

Gambar 43: Drip.

( Sumber : Dokumentasi Penulis )

6) Pahat.

Pahat digunakan untuk membersihkan sisa-sisa lem dan meratakan bagian tidak rata yang didak bisa dijangkau dengan mesin ketam.

Gambar 44 : Pahat.

( Sumber : Dokumentasi Penulis )

c. Alat bantu.

1) Pensil Tukang. 2) Meteran Gulung. 3) Siku-siku.

Pensil tukang

Meteran gulung

Siku-siku

Gambar 45 : Alat Bantu (Sumber: Dokumentasi Penulis)

3. Penggergajian kayu log.

proses penggergajian adalah proses pemotongan kayu dari bentuk log menjadi bentuk papan. Tujuan penggergajian kayu mulai dari log menjadi papan adalah untuk mempermudah dalam proses produksi, dikarenakan kayu digergaji sesuai ukuran ketebalan yang diinginkan sesuai ukuran produk.

Dalam proses penggergajian diperlukan operator mesin penggergajian yang pengalaman dalam bidangnya, sehingga didapat rendemen yang tinggi. Rendemen dapat dalam penggergajian dengan cara sebagai berikut:

a. Kayu harus dijepit dengan kuat sehingga tidak ada gerakan linier.

b. Mengatur posisi yang tepat pada kayu bulat pada pemotongan pertama.

c. Memerbanyak penggergajian dengan hasil papan papan lebar.

d. Kemampuan atau skill operator dan kecepatan yang tinggi dan cepat.

Untuk lebih jelas, Berikut merupakan gambar yang menunjukkan proses penggergajian kayu.

Gambar 46: Proses penggergajian kayu log (Sumber: Dokumentasi Penulis)

4. Pengeringan kayu.

Proses pengeringan kayu sangat diperlukan karena kayu basah mengalami penyusutan, retak, pecah dan melengkung apabila digunakan sebagai bahan dalam proses produksi.

Keuntungan pengeringan sebelum kayu diolah menjadi produk adalah sebagai berikut:

a. Kadar air kayu berkurang.

b. Mengurangi berat dalam pengangkutan.

c. Meminimalisir resiko menyusut dalam pemakaian.

d. Sifat perekatan lebih baik.

e. Secara fisik kayu kering lebih kuat.

f. Sambungan yang menggunakan baut logam serta paku lebih kuat.

g. Mengurangi daya hantar listrik dan panas.

h. Hasil finishing lebih bagus.

Adapun proses pengeringan kayu dapat dibedakan menjadi 2 yaitu, Pengeringan alami dan pengeringan buatan.

1. Pengeringan Alami.

Pengeringan alami merupakan jenis pengeringan yang dilakukan di alam terbuka atau lapangan dengan proses diangin- anginkan dan dibantu oleh panas sinar matahari. Pengeringan alami mampu menurunkan kadar air sampai 20%. Jenis pengeringan ini jauh lebih murah dibandingkan pengeringan buatan.

2. Pengeringan Buatan.

Pengeringan Buatan merupakan pengeringan yang bersifat indoor, atau dalam ruangan dengan menggunakan oven dapur

pengeringan. Kadar air akhir pada kayu dapat mencapai 8% - 12%.

Hasil pengeringan kayu dengan oven cenderung lebih cepat dari segi waktu dibandingkan proses alami. Dalam pembuatan produk kursi teras menggunakan sistem pengeringan buatan dengan menggunakan tungku.

5. Pengemalan komponen.

Proses pengemalan Komponen diawali dengan memilih kayu jati sesuai ukuran yang diinginkan untuk pembuatan komponen, pengukuran tersebut meliputi pengukuran panjang, lebar dan tebal kayu. Selanjutnya setelah diukur, kemudian mengemal kayu tersebut dengan cermat menurut pola yang ada baik lurus atau melengkung.

Tujuan pengukuran dan pengemalan adalah untuk mendapatkan komponen yang berkualitas dan meminimalisir limbah sisa produksi.

Pembuatan pola

Gambar 47 : Proses pengukuran dan pengemalan (Sumber: Dokumentasi Penulis).

6. Pemotongan komponen.

Pemotongan komponen yang dimaksud dalam hal ini adalah memotong kayu yang sudah di ukur, diberi pola / mal dengan menggunakan alat pemotong.

Gambar 48 : Proses pemotongan komponen.

(Sumber: Dokumentasi Penulis)

7. Penghalusan komponen.

Proses penghalusan komponen disini adalah proses menghaluskan komponen yang masih kasar dengan menggunakan alat penghalus seperti mesin ketam, mesin gerinda dan mesin amplas selendang.

Gambar 49 : Proses penghalusan komponen dengan gerinda (Sumber: Dokumentasi Penulis)

8. Pembutan kontruksi.

Dalam pembuatan kontruksi terlebih dahulu menentukan jenis kontruksi yang akan digunakan. Dalam pengerjaan kursi dan meja teras menggunakan kontruksi dengan scrup.

Gambar 50: Proses pembuatan kontruksi (Sumber: Dokumentasi Penulis)

9. Perakitan Komponen.

Tahap perakitan adalah merangkaikan komponen-komponen sehingga menjadi produk. Perakitan dalam pengerjaan kursi dan meja teras menggunakan kontruksi bertumpuk dengan dibantu alat perekat lem epoxy, skrup, karet, dan alat press.

Gambar 51 : Proses Perakitan (Sumber: Dokumentasi Penulis)

10. Kontrol kualitas awal

Kontrol kualitas dilakukan supaya perabot hasil ciptaan benar- benar sesuai dengan keinginan gambar. Adapun hal-hal yang perlu diperhatikan dalam proses kontrol kualitas :

a. Kerapian dalam pengerjaan . b. Kerapatan sambungan.

c. Keserasian sambungan terutama warna dan tekstur kayu.

d. Penyikuan secara seksama serta keseluruhan.

e. Pengukuran ulang dan lain-lain.

11. Finishing.

Finishing merupakan proses akhir dari pembuatan karya guna

memperindah produk sesuai dengan ketetapan desain yang telah ditentukan. Finishing yang digunakan adalah dengan menggunakan Melamine .

12. Kontrol Kualitas Akhir ( Final QC )

Merupakan proses pengecekan terakhir dari rangkaian proses produksi, pengecekan meliputi keseluruhan dari ketetapan desain yang ada.

E. Teknik Pengerjaan Produk.

1. Teknik Produksi.

Berdasarkan proses produksi diatas penulis dapat mengaplikasikan teknik pengerjaan produk dalam beberapa bagian, antara lain:

a. Teknik pembuatan komponen.

1) Teknik pengukuran dan pengemalan komponen.

Membuat pola diatas kertas atau triplek sesuai dengan ukuran, dan pola diletakkan diatas kayu.

Pada pengerjaan kursi dan meja teras, teknik pengukuran dilakukan pada papan kayu kesambi hasil penggergajian dan pengeringan dengan menggunakan alat bantu materan, pensil, dan mal dengan skala 1:1 dari gambar kerja.

Berikut ini merupakan tata cara dalam teknik pengukuran dan pengemalan komponen:

a) Membuat mal pada kertas karton dengan skala 1:1 berdasarkan gambar potongan pada gambar kerja.

b) Menggoreskan pensil atau pemberian pola pada permukaan kayu sesuai bentuk mal.

2) Teknik Pemotongan Komponen.

Teknik pemotongan dimulai dengan menggoreskan mal pada kayu, kemudian di belah dengan menggunakan gergaji selendang atau bendsaw. Sehingga membentuk komponen- komponen yang siap untuk disambungkan.

Gambar 52: Teknik pemotongan komponen dengan menggunakan gergaji bend saw

( Sumber : Dokumentasi Penulis)

3) Teknik penghalusan komponen.

Penghalusan komponen adalah menghaluskan potongan komponen hasil pemotongan Dalam pemgerjaan kursi dan meja teras, penghalusan komponen menggunakan beberapa cara, yaitu:

a) Penghalusan dengan menggunakan mesin ketam.

Penghalusan dengan menggunakan mesin ketam dilakukan pada permukaan yang lurus dan datar, salah satunya pada komponen .

Gambar 53 : Penghalusan dengan menggunakan Mesin Ketam.

( Sumber : Dokumentasi Penulis) 4) Teknik Penyambungan komponen.

Komponen yang akan disambungkan yaitu komponen-komponen lengkung sehingga komponen harus di potong-potong kemudian barulah di sambungkan menggunakan lem epoxy dan harus melalui proses pengepresan.

Gambar 54: Teknik Perakitan Potongan Komponen ( Sumber : Dokumentasi Penulis)

b) Penghalusan dengan menggunakan mesin amplas gerinda.

Proses Penghalusan dengan menggunakan mesin amplas gerinda ini dilakukan pada bagian lurus atau melengkung yang mudah dijangkau.

Gambar 55: Penghalusan dengan menggunakan mesin amplas gerinda ( Sumber : Dokumentasi Penulis)

b. Kontrol Kualitas.

Kontrol kualitas merupakan kegiatan dalam mengentisipasi kerusakan pada produk, yang diperhatikan yaitu ukuran, bekas lem, atau pengerjaan yang kurang rapi dan ketetapan kursi serta meja diatas lantai.

F. Finishing.

Proses finishing merupakan proses menentukan mutu dari hasil produksi untuk menentukan nilai jual produk. Selain itu fungsinya juga sebagai lapisan pelindung produk, menambah umur pakai produk, serta memberikan nilai keindahan dan meningkatkan keteguhan terhadap gesekan dan pukulan.

Proses finishing memerlukan keahlian dan ketelitian didalam pengerjaannya harus didukung dengan sarana dan prasarana yang baik serta

mempunyai urutan kerja yang terarah agar mendapatkan hasil yang maksimal.

Jenis finishing yang digunakan dalam kursi teras ini adalah Melamine .

Dibawah ini adalah diagram alur proses pengerjaan finishing Melamine:

pengampelasan

V

Diagram 5 : Diagram Proses Finishing.

( Sumber :Lusi Nurindah Sari, 2017. )

1. Tahap Pengamplasan

Tahap pengamplasan yang pertama yaitu menggunakan mesin gerinda.

Kemudian menggunakan amplas No.80. untuk membuka pori-pori pada kayu .

Pewarnaan

Tahap Akhir / Top Coat Pembersihan debu,

lem, minyak, gemuk, goresan pensil, cacat rakit,

cacat mesin dan cacat kayu, serta pengamplasan

AC/ melamine

Persiapan Permukaan Pengisian Pori-pori

Tahap Sanding Sealer Sanding

Sanding

Sanding

2. Tahap Sanding.

Tahap sanding meliputi:

a. Tahap persiapan permukaan

1) Bahan dan alat yang dibutuhkan dalam tahap persiapan permukaan antara lain:

a) Amplas no 100, 180, dan 240.

Gambar 56: Amplas No.240 (Dokumentasi pribadi)

b) Masker.

Masker digunakan untuk melindungi saluran pernafasan dari debu-debu sisa amplasan sehingga dapat mencegah terjadinya infeksi saluran pernafasan.

Gambar 58: Masker standart Internasional (Google search)

c) Karet bantalan.

Karet bantalan digunakan untuk melindungi tangan dari rasa sakit akibat gesekan antar kertas amplas dengan bidang kerja.

Gambar 59: Bantalan karet.

(Dokumentasi pribadi)

d) Kuas.

Kuas digunakan untuk membersihkan serbuk kayu sisa pengamplasan yang tertinggal pada bidang kerja.

Gambar 60 : Kuas ( Sumber : Dokumentasi Penulis )

2) Teknik persiapan permukaan kayu ( pengamplasan ):

a. Pengamplasan pertama dengan menggunakan kertas amplas no 100 sesuai arah serat kayu . fungsinya untuk meratakan permukaaan kayu dan membuka pori-pori pada kayu.

b. Pengamplasan kedua dengan menggunakan ukuran amplas no 180 untuk menghaluskan permukaan kayu setelah perataan pada pengamplasan pertama.

b. Tahap pengisian pori pori kayu.

Pengisian pori-pori kayu atau pendempulan dapat dilakukan dengan menggunakan dempul pada permukaan bidang kerja yang bertujuan untuk menutupi pori-pori, renggangan sambungan atau cacat kayu serta serta penyamaan warna.

1) Bahan yang digunakan adalah:

a) Wood filler b) Kuas 3. Tahap sanding sealer.

Sanding sealer merupakan pelapisan dasar pada media kayu.

Fungsi sanding sealer terutama adalah untuk menebalkan lapisan film sehingga mempunyai kemampuan menutup lekukan atau mengisi permukaan kayu yang tidak rata.

a. Bahan yang digunakan dalam tahap seanding sealer antara lain:

1) Sanding Sealer.

Gambar 61 : Sanding Sealer melamine mss-123 (Sumber : Google search)

2) Thinner sebagai pengencer.

Gambar 62 : Tinner gloss (Sumber : Dokumentasi Penulis)

b. Alat :

1) Kompressor dan Selang untuk menampung udara dan meyalurkan udara ke spray gun.

2) Spray gun merupakan alat untuk menyemprotkan ke bidang kerja.

3) Masker digunakan untuk menutupi hidung dari kontaminasi gas yang mengganggu kesehatan.

kompresor

Spray Gun

Gambar 63 : Sarana Seanding sealer.

( Sumber : Dokumentasi Penulis )

c. Teknik pengaplikasian sanding sealer pada produk : 1) Membuat campuran sanding sealer.

Campur sanding sealer dengan thinner untuk AC/Melamine gloss dengaan perbandingan 1:1.5.

2) Penyemprotan sanding sealer pada permukaan kayu berlawanan arah serat dilanjutkan searah serat kayu pada jarak 20-30 cm dengan menggunakan spray gun dan lubang nozle 1,2 mm untuk mendapatkan hasil yang maksimal.

3) Angin-anginkan media setelah pelapisan seanding sealer untuk mempercepat pengeringan, kurang lebih 45 menit.

4) Amplas dengan menggunakan kertas amplas nomor 240.

Gambar 64 : Proses Pelapisan Dasar ( Sanding Sealer ) (Sumber: Dokumentasi Penulis)

4. Tahap pewarnaan.

Tahap ini berisi tahap pewarnaan. Pewarnaan dibagi menjadi 2 bagian yaitu warna natural.

a. Bahan pewarna yang dibutuhkan antara lain:

1) Warna natural : warna red mahony.

Gambar 65 : Bahan Pewarna red mahony ws – 162 B (Sumber: Dokumentasi Penulis)

b. Peralatan yang dibutuhkan dalam pengaplikasian sebagai berikut:

1) Kompresor.

2) Spray Gun . 3) Kuas.

c. Teknik pengaplikasian warna diantaranya sebagi berikut:

1) Warna Natural.

a) Campurkan warna red mahony dengan sanding sealer.

b) Semprotkan secara merata pada bagian yang akan diwarna red mahony.

c) Keringkan hingga kering sempurna, jangan terkena sinar matahari secara langsung.

d) Amplas dengan menggunakan amplas nomor 400.

Gambar 66 : Hasil pewarnaan pada kayu ( Sumber: Dokumentasi Penulis )

5. Tahap akhir.

Tahap akhir merupakan langkah terakhir pada proses finishing dengan pembarian lapisan clear untuk perlindungan pada produk dari benturan dan gersekan serta memberikan kesan mengkilap.

Penulis menggunakan bahan Melamine clear gloss, Alat yang di gunakan adalah Spray Gun dan kompresor.

Gambar 67 : melamine Clear Gloss ( Sumber: Google Search )

Teknik pengaplikasian tahap akhir:

a. Campurkan melamine Clear Gloss dan thinner ML dengan perbandingan 1 : 1.5 .

b. Semprotkan secara merata pada semua bagian kursi dan meja teras menggunakan Spray Gun dengan lubang nozzle piston 1,5 mm sehingga hasil semprotan lebih lembut.

c. Keringkan dengan tidak di bawah terik matahari secara langsung.

G. Kalkulasi.

Kalkulasi adalah perhitungan tentang biaya produksi yang telah dikeluarkan dan mengetahui jumlah harga pembuatan dan harga jual. Berikut ini adalah kalkulasi biaya produksi kursi teras bunga teratai :

Tabel 1. Kubikasi Bahan Kursi

NO NAMA KOMPONEN DIMENSI

QTY (M3)

P L T

1 Kaki Belakang dan depan 42 5 6 4 0.0048

2 Dudukan +tanganan 122 51 5 1 0.03111

4 Keliling Sandaran 80 50 72 2 0.000404

5 penyanggaTanganan 20 20 5 4 0.008

Total Komponen/Kursi 0.044314

Total Komponen 2 Kursi 0.088628

Tabel 2. Kubikasi Bahan Meja

NO NAMA KOMPONEN DIMENSI

QTY (M3)

D L T

1 Kaki 19 - 20 1 0.0057

2 daun meja atas 19 - 35 7 0.06943

3 Daun meja bawah 24 - 23 4 0.01199

TOTAL 0.08712

Kubikasi kayu I set Furniture Teras = Kubikasi Kursi + Kubikasi Meja

= 0.088628+ 0.08712 Jumlah Kubikasi = 0.175748 M3 Harga Kayu kesambi per M3 = Rp.2.000.000

Kalkulasi Harga Bahan Baku = 3 x Harga Kayu per M3 x Jumlah Kubikasi.

= 3 x 2.000.000 x 0.175748

= Rp. 1.054.488 Dibulatkan menjadi = Rp. 1.055.000,-

Tabel 3. Bahan Finishing

Tabel 4. Kebutuhan Bahan Penunjang.

Nama Bahan finishing Jml Satuan Harga Satuan Jumlah

Melamic Clear Gloss 1 Liter 47.000 47.000

Thinner PU 5 Liter 13.000 65.000

Seanding Sealer 2 Liter 40.000 80.000

Amplas 100 0.5 Meter 10000 5000

Amplas 180 0.5 Meter 10000 5000

Amplas 240 0.5 Meter 10000 5000

Amplas 400 0.5 Meter 10000 5000

Pewarna red Mahony 1 Liter 47000 15000

Kuas 2 Pcs 6000 12000

Jumlah Rp 239.000

No Nama Bahan Jml Satuan Harga Satuan Jumlah

1 Sekrup 1 Plastik kecil 5000 5000

2 Lem Epoxy 1 1 Liter/botol 75000 75000

3 Lem Alteko 2 Pcs 4000 8000

4 Daun Meja Kaca 1 Pcs 150000 150000

5 Bantal Dudukan 2 Pcs 120.000 240000

6 Jok sandaran 2 kursi 150.000 300.000

Jumlah Rp 778.000

Tabel 5. Biaya Pekerja atau Tukang

No Nama Bahan Gaji / Hari Jumlah/Hari Total Gaji

1 Tukang Kayu 75000 12 900.000

2 Tukang Finishing 60000 5 300.000

Jumlah Rp. 1200.000

Tabel 6 : Biaya Produksi

No Nama Jumlah

1 Bahan Baku Rp. 1.055.000

2 Bahan Penunjang Rp. 778.000

3 Bahan Finishing Rp. 239.000

4 Tukang Rp. 1.200.000

Jumlah Rp. 3.272.000