BAB III

METODE PENELITIAN

3.1 Jenis Penelitian

Penelitian ini merupakan penelitian deskriptif. Pada penelitian

deskriptif ini, para peneliti berusaha menggambarkan kegiatan penelitian yang

dilakukan pada objek tertentu secara jelas dan sistematis. Penelitian deskriptif

ini hanya berusaha menggambarkan secara jelas dan sekuensial terhadap

pertanyaan penelitian yang telah ditentukan sebelum peneliti terjun

kelapangan dan mereka tidak menggunakan hipotesis sebagai petunjuk arah

atau guide dalam penelitian. (Sukardi, 2013)

3.2 Lokasi dan Waktu Penelitian

3.2.1 Lokasi Penelitian

Lokasi penelitian dilakukan di Area Produksi PT. Sinar Sosro

Tanjung Morawa dengan alasan potensi bahaya yang berada di lingkungan

kerja produksi dan belum adanya ahli K3 yang dimilki perusahaan.

3.2.2 Waktu Penelitian

3.3 Populasi

Populasi penelitian pada penelitian ini adalah Manager HRD dan

Tim P2K3 PT Sinar Sosro

3.4 Sampel

Teknik pengambilan sampel pada penelitian ini adalah total

populasi.

3.5 Metode Pengumpulan Data

3.5.1 Data Primer

Data primer yang diperlukan dalam penelitian ini berupa gambaran

program pelaksanaan pengendalian risiko kecelakaan kerja meliputi Program K3,

Pelatihan K3, dan Rambu Informasi dan Komunikasi (sign board safety).

3.5.2 Data Sekunder

Data sekunder yang digunakan yaitu struktur organisasi tim P2K3,

program-program pelatihan K3 di PT Sinar Sosro dan gambaran umum

PT. Sinar Sosro Tanjung Morawa Deli Serdang.

3.6 Metode Analisis Data

Teknik analisis data secara deskriptif merupakan teknik analisis yang

dipakai untuk menganalisis data dengan mendeskripsikan atau menggambarkan

data-data yang sudah dikumpulkan seadanya tanpa ada maksud membuat

diantaranya seperti penyajian data kedalam bentuk grafik, tabel, presentase,

4.1 Gambaran Umum Perusahaan 4.1.1 Sejarah Singkat PT Sinar Sosro

Merek Sosro yang sudah dikenal masyarakat sebenarnya merupakan

singkatan dari nama keluarga Sosrodjojo. Pendiri awal bisnis ini adalah Bapak

Sosrodjojo dan disebut dengan Generasi I. Beliau mengawali usaha teh wangi

pada tahun 1940 di kota Slawi, Jawa Tengah. Teh wangi yang diperkenalkan

pertama kali itu diberi merek Cap Botol. Produk teh wangi ini dikemas dengan

kertas dan ada gambar botol yang sederhana.

Pada tahun 1965, tanpa sengaja keluarga Sosrodjojo membaca artikel

ilmiah mengenai manfaat teh. Dikarenakan banyaknya manfaat teh yang

diungkapkan dalam artikel tersebut, keluarga Sosrodjojo bertekad untuk

membiasakan budaya minum teh di Indonesia. Namun pada saat itu masyarakat

cenderung lebih menyukai minuman import, dengan alasan bahwa teh harus

diseduh dulu sehingga tidak praktis dan kesegarannya hanya bertahan 2-3 jam

saja.

Alasan tersebut membuat keluarga Sosrodjojo bertekad membuat

minuman teh asli siap minum yang segar setiap saat. Tekad tersebut diwujudkan

dengan dibangunnya pabrik teh botol pertama di dunia dengan nama PT Sinar

Sosro di Jakarta. Merek yang dipakai adalah Teh Botol sosro (TBS). Nama TBS

Generasi II Sosro dimulai dengan inovasi teh siap minum dengan

pendistribusian secara nasional dan mempunyai kantor di daerah Cakung, suatu

daerah perbatasan antara Jakarta Timur dan Bekasi. Generasi III (1990) dimulai

pengembangan usaha minuman ke berbagai variasi cita rasa, target, segmen,

benefit dan kemasan. Cakupan distribusi produk telah menambah kawasan

internasional dan tetap menempati kantor usaha di wilayah Cakung.

Salah satu dari beberapa pabrik Teh Botol Sosro yang berada di bawah

Sosro Group adalah PT. Sinar Sosro Tanjung Morawa Medan. Perusahaan ini

merupakan perusahaan PMDN (Penanaman Modal Dalam Negeri) yang bergerak

di bidang minuman ringan yang tidak menggunakan bahan pengawet dan zat

pewarna. Perusahaan ini diresmikan pengoperasiannya oleh Gubernur Sumatera

Utara pada waktu itu yaitu Bapak Kaharuddin Nasution pada tanggal 28 Juli 1984

dengan nama PT Toba Sosro Kencono.

Pada tanggal 2 Januari 1995, perusahaan ini berganti nama dari PT.

Toba Sosro Kencono menjadi PT. Reksobudi Adijaya. Hal ini terjadi karena

adanya penggantian mesin produksi, dimana mesin milik PT. Sinar Sosro

Kencono dibawa ke Ungaran (Jawa Tengah) sedangkan mesin penggantinya

dibawa dari Jakarta, sehingga PT. Sinar Sosro Kencono berpindah alamat ke

Ungaran. Perpindahan mesin ini didasarkan pada kapasitas produksi dan

permintaan konsumen.

PT. Reksobudi Adijaya hanya 5 tahun beroperasi, karena pada tanggal

memperkuat aset dan bisnis di bidang minuman ringan dalam rangka menghadapi

era globalisasi perdagangan pasar bebas, sehingga PT. Reksobudi Adijaya

berganti nama menjadi PT Sinar Sosro dengan status cabang di setiap unit

pabrikan, sedangkan kantor pusat tetap berada di Cakung Jakarta Timur.

Pabrik Teh Botol Sosro yang berada di bawah Sosro Group, yaitu:

1. PT. Sinar Sosro Cakung (kantor Pusat), Cakung – Jakarta Timur

2. PT. Sinar Sosro Pabrik Tambun, Bekasi – Jawa Barat

3. PT. Sinar Sosro Pabrik Cibitung, Jawa Barat

4. PT. Sinar Sosro Pabrik Ungaran, Semarang – Jawa Tengah

5. PT. Sinar Sosro Pabrik Gresik, Surabaya – Jawa Timur

6. PT. Sinar Sosro Pabrik Pandeglang, Banten

7. PT. Sinar Sosro Pabrik Gianyar, Gianyar – Bali

8. PT. Sinar Sosro Pabrik Deli Serdang, Tanjung Morawa – Sumatera Utara

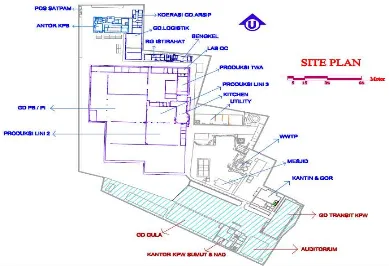

Gambar 4.1 Siteplan PT Sinar Sosro

4.1.2 Visi, Misi dan Filosofi PT. Sinar Sosro Visi dan misi PT. Sinar Sosro adalah sebagai berikut:

4.1.2.1 Visi

Visi PT. Sinar Sosro adalah :

Perusahaan minuman yang dapat melepaskan rasa dahaga konsumen kapan saja,

dimana saja serta memberikan nilai tambah kepada semua pihak terkait.

4.1.2.2 Misi

Misi PT. Sinar Sosro adalah :

1. Membangun merek sosro sebagai merek teh yang alami, berkualitas, dan

2. Melahirkan merek dan produk baru, baik yang berbasis teh, dan

menjadikannya pemimpin pasar dalam kategorinya masing-masing;

3. Membangun dan memimpin jaringan distribusi;

4. Menciptakan dan memelihara komitmen terhadap pertumbuhan jangka

panjang, baik dalam volume penjualan maupun penciptaan pelanggan;

5. Membangun sumber daya manusia dan melahirkan pemimpin yang sesuai

dengan nilai-nilai utama perusahaan;

6. Memberikan kepuasan kepada para pelanggan;

7. Menyumbang devisa ke negara

4.1.2.3 Filosofi PT. Sinar Sosro

Dasar atau Filosofi PT. Sinar Sosro Pabrik Deli Serdang adalah Niat Baik yakni:

1. Peduli terhadap Kualitas

2. Peduli terhadap Keamanan

3. Peduli terhadap Kesehatan

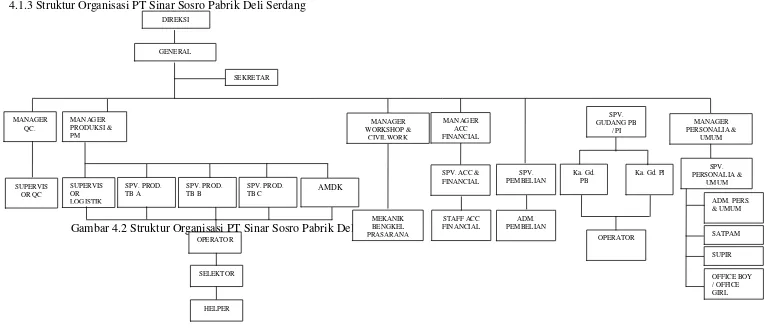

4.1.4 Struktur Organisasi Tim P2K3 PT Sinar Sosro Tabel 4.1 Struktur Organisasi Tim P2K3 PT Sinar Sosro

No Nama Status Jabatan

1 Debora Tamba Ketua Vice General Manager

2 Indra Siregar Wakil Ketua Manager personalia & GA

3 Jusra T. Wakil Ketua Manager produksi &

Maintenance 4 Hendra Syahputra Wakil Ketua Asst. Manager Quality

Control

5 Eva Siagian Wakil Ketua Asst. Manager

Accounting & Finance

6 Abd. Hamid Anggota SPV. PM

7 Rinaldi Anggota Asst. Spv. Personalia &

GA

8 Muhazir Tarigan Anggota Asst. Spv. Produksi & Maintenance

9 Zulfiddin Anggota Spv. Produksi &

Maintenance

10 Ahmad Erwin Anggota Asst. Workshop &

Utility

11 M. Kosasih Anggota Asst. Spv. PBPI

12 Riza Ansari Anggota Asst. Spv. Produksi & Maintenance 13 Rosenta Purba Anggota Asst. Spv. Logistik &

Spare Part 14 Dwi Sari Anggraini Anggota Asst. Spv. Purchasing 15 M. Tri Setia Budi Anggota Asst. Spv. Accounting

& Finance 16 M. E. Azwan Lubis Anggota SPV. Produksi &

Maintenance

17 Budiono Anggota Asst. Spv. Produksi &

Maintenance 18 Andi Triono Anggota Asst. Spv. Produksi &

Maintenance

19 Zulham Anggota Karu PM

21 Wagianto Anggota Operator Mekanik

22 Diana Vianari Anggota Administrasi Personalia

23 Joko Sutrisno Anggota Karu Satpam

24 Ibnu Wardhana Anggota Asst. Spv. QC

25 Tobus Situmorang Anggota Operator Forklift

4.1.5 Uraian Proses Produksi

PT Sinar Sosro yang berada di wilayah Deli Serdang menghasilkan 3

jenis produk minuman, diantaranya Teh Botol, Fruit Tea, dan Prim-A. Proses

produksi ketiga jenis produk yang dihasilkan oleh PT. Sinar Sosro Pabrik Deli

Serdang adalah:

a. Teh Botol

1. Proses Pemasakan Teh Manis Cair Air tanah

Sebagai bahan baku utama, diambil dari kedalaman ± 200 m di bawah

tanah kemudian disterilkan melalui proses water treatment. Air yang

mengalami proses water treatment mengalami tiga perlakuan yaitu air

disaring dengan pasir kuarsa di tanki 1, kemudian dialirkan ke tanki 2

yang berisi karbon, setelah itu dimasukkan ke tanki 3 yang berisi softener.

Setelah melalui proses water treatment, air dimasak hingga 100oC. Air

panas tersebut dialirkan ke tanki teh untuk menyeduh teh wangi yang telah

dimasukkan ke dalam tanki teh. Air panas juga dialirkan ke tanki yang

berisi gula untuk melarutkan gula menjadi sirup gula. Setelah diseduh, teh

dialirkan ke tanki filtrox untuk memisahkan ekstrak teh dari ampas teh.

Dari tanki filtrox ekstrak teh dialirkan ke tanki pencampuran. Pada saat

campuran antara ekstrak teh dan sirup gula menjadi teh manis cair yang

siap diisi ke dalam botol melalui mesin filler.

2. Proses Pencucian Botol

Botol-botol kosong yang telah kembali dari pasar harus dicuci terlebih dahulu.

Krat-krat botol kosong dilewatkan melalui roller yang terhubung dengan

conveyor untuk diangkat oleh mesin crater ke lintasan conveyor menuju bottle

washer. Botol-botol yang telah melewati mesin crater menuju bottle washer

harus disortir oleh operator pos I untuk mengambil botol-botol yang pecah

atau gumpil, botol-botol yang terlalu kotor dan sampah seperti sedotan yang

ikut terangkat. Kemudian botol-botol dicuci pada mesin bottle washer dimana

botol-botol tersebut direndam pada air caustic dengan suhu hingga 90oC untuk

membunuh bakteri sekaligus membersihkan botol. Pada saat akan dikeluarkan

dari mesin bottle washer, botol-botol disemprot dengan hot water untuk

membilas botol dari sisa-sisa air caustic.Setelah itu, botol-botol bergerak

melalui conveyor menuju mesin EBI optiscan. Mesin E.B.I scan berfungsi

untuk mendeteksi benda asing yang masih menempel di bagian dalam dinding

botol. Kemudian botol-botol melewati pos II, dimana operator pos II bertugas

untuk mengambil botol-botol gumpil dan kusam yang terlewat dari pos I dan

mesin bottle washer. Botol-botol yang telah melalui pos II akan menuju ke

filler, sementara itu teh manis cair dialirkan melalui pipa menuju pasteurizer.

Pasteurizer berfungsi untuk memanaskan kembali teh manis cair untuk

membunuh bakteri yang terikut pada saat dialirkan melalui pipa. Kemudian,

crown. Kemudian botol-botol yang telah terisi teh dan ditutup crown akan

melewati mesin video jet untuk diberikan barcode tanggal dan jam produksi.

Setelah itu, produk jadi tersebut melalui pos III untuk disortir apakah tutup

crown telah rapat dan baik, produk yang tidak terkena barcode. Seteleh

melewati pso III, produk kemudian diangkat melalui mesin decrater ke crate.

Produk yang telah jadi harus diinkubasi selama tiga hari sebelum dipasarkan.

b. Fruit Tea

1. Proses Pemasakan Fruit Tea

Air tanah, sebagai bahan baku utama, diambil dari kedalaman ± 200 m di

bawah tanah kemudian disterilkan melalui proses water treatment. Air yang

mengalami proses water treatment mengalami tiga perlakuan yaitu air disaring

dengan pasir kuarsa di tanki 1, kemudian dialirkan ke tanki 2 yang berisi

karbon, setelah itu dimasukkan ke tanki 3 yang berisi softener. Setelah melalui

proses water treatment, air dimasak hingga 100oC. Air panas tersebut

dialirkan ke tanki teh untuk menyeduh teh hitam yang telah dimasukkan ke

dalam tanki teh. Air panas juga dialirkan ke tanki yang berisi gula untuk

melarutkan gula menjadi sirup gula. Setelah diseduh, teh dialirkan ke tanki

filtrox untuk memisahkan ekstrak teh dari ampas teh. Dari tanki filtrox ekstrak

teh dialirkan ke tanki pencampuran. Pada saat yang sama, sirup gula juga

dialirkan ke tanki pencampuran. Hasil campuran antara ekstrak teh dan sirup

2. Proses Pencucian Botol

Botol-botol kosong yang telah kembali dari pasar harus dicuci terlebih dahulu.

Krat-krat botol kosong dilewatkan melalui roller yang terhubung dengan

conveyor untuk diangkat oleh mesin crater ke lintasan conveyor menuju bottle

washer. Botol-botol yang telah melewati mesin crater menuju bottle washer

harus disortir oleh operator pos I untuk mengambil botol-botol yang pecah

atau gumpil, botol-botol yang terlalu kotor dan sampah seperti sedotan yang

ikut terangkat. Kemudian botol-botol dicuci pada mesin bottle washer dimana

botol-botol tersebut direndam pada air caustic dengan suhu hingga 90oC untuk

membunuh bakteri sekaligus membersihkan botol. Pada saat akan dikeluarkan

dari mesin bottle washer, botol-botol disemprot dengan hot water untuk

membilas botol dari sisa-sisa air caustic.Setelah itu, botol-botol bergerak

melalui conveyor menuju mesin EBI optiscan. Mesin E.B.I scan berfungsi

untuk mendeteksi benda asing yang masih menempel di bagian dalam dinding

botol. Kemudian botol-botol melewati pos II, dimana operator pos II bertugas

untuk mengambil botol-botol gumpil dan kusam yang terlewat dari pos I dan

mesin bottle washer. Botol-botol yang telah melalui pos II akan menuju ke

filler, sementara itu fruit tea cair dialirkan melalui pipa menuju pasteurizer.

Pasteurizer berfungsi untuk memanaskan kembali fruit tea cair untuk

membunuh bakteri yang terikut pada saat dialirkan melalui pipa. Kemudian,

botol-botol diisi dengan fruit tea cair oleh mesin filler dan ditutup dengan

crown. Kemudian botol-botol yang telah terisi teh dan ditutup crown akan

Setelah itu, produk jadi tersebut melalui pos III untuk disortir apakah tutup

crown telah rapat dan baik, produk yang tidak terkena barcode. Seteleh

melewati pos III, produk kemudian diangkat melalui mesin decrater ke crate.

Produk yang telah jadi harus diinkubasi selama tiga hari sebelum dipasarkan.

c. Prim-A

1. Proses Pemurnian Air

Pada tahap awal, air dialirkan ke dalam 6 tanki secara bertahap. Air disaring

melalui tanki 1 berisi pasir kuarsa, kemudian melalui tanki 2 dan 3 yang berisi

karbon dan softener. Tanki 4 merupakan tanki buffer 1 yang berisi air karbon.

Tanki 5 merupakan tanki buffer 2, dimana air mengalami demineralisasi.

Tanki 6 merupakan tanki buffer 3 yang berisi karbon dan softener. Air yang

telah melalui 6 perlakuan tersebut kemudian dialirkan ke mesin ozonator.

Pada mesin ini, air mengalami proses ozonifikasi dimana kandungan oksigen

dalam air menjadi meningkat. Air kemudian dialirkan ke filler tank dan siap

dialirkan ke gallon yang telah dicuci.

2. Proses Pencucian Gallon

Proses pembersihan botol bagian luar dilakukan secara manual dengan

menggunakan sabun. Gallon yang telah dibersihkan bagian luarnya kemudian

dimasukkan ke dalam ruang pencucian gallon bagian dalam. Setelah bersih,

maka gallon siap untuk diisi air dari filler tank. Setelah diisi air, gallon di

4.1.6 Risiko Kecelakaan Kerja di Area Produksi PT Sinar Sosro

Area produksi adalah area dengan tingkat risiko kecelakaan kerja

paling besar diantara area lain yang ada di perusahaan seperti area administrasi

dan area workshop. Untuk tingkat risiko yang tinggi maka diperlukan perhatian

dan pengendalian kecelakaan untuk menekan bahkan menghilangkan

kemungkinan terjadinya kecelakaan kerja di area produksi. Ada 3 produk

minuman PT Sinar Sosro yang diproses dengan tingkat risiko kecelakaan kerja

yang tinggi diantaranya produk Teh Botol, Friut Tea dan Prim-A. Ketiganya

memiliki pengendalian kecelakaan kerja yang cenderung setara, seperti Teh Botol

dan Fruit Tea yang merupakan produk dengan hasil produk teh. Pengolahan yang

hampir serupa yaitu sumber air dari keduanya diambil dari kedalaman ± 200 m

dan air kemudian dimasak dengan suhu 90 oC – 100oC. Beberapa sub area

produksi PT Sinar Sosro adalah

Tabel 4.2 Identifikasi Potensi Bahaya Area Produksi

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian karna terlalu lama bekerja dengan menggunakan air

- Mengeringkan lantai yang basah - Menggunakan

safety shoes

sebagai

pengaman dari resiko terpeleset - Membatasi waktu

bekerja yang menggunakan air - Menggunakan

pelindung, seperti mantel agar tubuh pekerja

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian -Isolasi tidak

sempurna -Korsleting

listrik

- Cedera karena listrik seperti agar tidak terjadi kontak langsung

- Menyediakan alat pemadam

- Cedera seperti terkilir,

ketegangan otot dll

- Manual pallet sebaiknya diganti - Membatasi waktu

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko mengangkat beban yang benar termasuk stres akibat kerja 2. PET Bahaya

- Tertabrak forklift yang berlalu-lalang

- Pemberlakuan larangan bagi orang yang tidak berkepentingan untuk tidak berjalan kaki di area forklift beroperasi - Pengemudi harus

mempunyai

- Cedera akibat terjatuh dari ketinggian - Cedera, seperti

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko tersebut haruslah orang yang sudah terlatih/terbiasa - Menggunakan

alat pelindung diri, seperti safety helmet dan safety seperti ear plug

untuk melindungi - Isolasi tidak

sempurna - Korsleting

listrik

- Cedera karena listrik seperti

- Menyediakan alat pemadam

- Cedera seperti sakit punggung,

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko

nyaman dan otot lebih ergonomis

Bahaya stres akibat kerja 3. Kitchen Bahaya

- Cedera akibat terjatuh atau terpeleset dari tangga

- Cedera akibat terkena air panas

- Melakukan

safety shoes agar tidak terpeleset dari tangga - Menggunakan

alat pelindung diri seperti sarung tangan tahan - Isolasi tidak

sempurna - Korsleting

listrik

- Cedera karena listrik seperti - Pastikan alat-alat

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian

- Menyediakan alat pemadam pada alat yang menimbulkan

- Cedera akibat terjatuh atau

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko

pribadi menghilangkan

stres akibat kerja 4. Bottling Bahaya menuju ke lini 3

- Cedera akibat terjatuh atau terpeleset - Cedera akibat

terkena air panas seperti luka bakar

- Jalur tangga oleh pejalan kaki - Pekerja harus

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko jalur masuknya bakteri ke tubuh pekerja -Isolasi tidak

sempurna -Korsleting

listrik

- Cedera karena listrik seperti - Pastikan alat-alat

dalam kondisi

- Menyediakan alat pemadam

- Cedera seperti sakit punggung, gangguan syaraf dan otot

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian seperti ozon, dll

- Menggunakan

- Membatasi waktu kerja di ruangan WTP agar resiko akibat terhirup bahan kimia tidak terlalu besar -Isolasi tidak

sempurna -Korsleting

listrik

- Cedera karena listrik seperti - Pastikan alat-alat

dalam kondisi

- Menyediakan alat pemadam

- Cedera karena listrik seperti - Pastikan alat-alat

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian -Isolasi tidak

sempurna -Korsleting

listrik

kebakaran baik sebelum menghubungkan

- Menyediakan alat pemadam

kebakaran (APAR)

Bahaya Fisika

-Radiasi layar komputer

- Gangguan pada mata

- Sakit kepala - Disfungsi sistem

saraf

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian stres akibat kerja 7 Power

- Ketika terjadi permasalahan

- Ketika terjadi kerusakan

- Cedera akibat terjatuh dari ketinggian - Cedera akibat

terkena uap panas seperti melepuh dan luka bakar - Kehancuran

- Memasang rambu keselamatan di dalam power station

- Melengkapi setiap alat dengan SOP penggunaan alat

- Melakukan pengecekan rutin agar air di dalam boiler tidak habis - Melakukan

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian

pada alat yang menimbulkan - Isolasi tidak

sempurna - Korsleting

listrik

- Cedera karena listrik seperti - Pastikan alat-alat

dalam kondisi

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian stres akibat kerja 8 Workshop Bahaya

- Cedera akibat tersandung dan tertumbuk peralatan kerja

- Peralatan kerja sebaiknya bunga api dari proses

pengelasan

- Gangguan

pendengaran pada pekerja

- Cedera akibat luka bakar pada pekerja akibat

- Memasang rambu keselamatan di dalam ruang kerja - Memastikan

pekerja

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko listrik hatian dalam

penggunaan -Isolasi tidak

sempurna - Pastikan alat-alat

dalam kondisi

- Menyediakan alat pemadam jadwal istirahat di sela-sela waktu bekerja

No Area Potensi Bahaya

Sumber

Bahaya Resiko

Pengendalian Resiko masalah

pribadi

karyawan untuk menghilangkan stres akibat kerja

Sumber : PT Sinar Sosro Pabrik Deli Serdang

Keterangan Tabel :

AMDK : Air Minum Dalam Kemasan

PET : Plastik Segel Produk

PET : Polyethylene terephthalate

Kitchen : Dapur produk

Bottling : Area pengemasan botol minuman

Water Treatment Plant : Instalasi Pengolahan Air

APAR : Alat Pemadam Api Ringan

Power Station : Pembangkit Listrik

Workshop : Area bengkel produksi

4.2 Gambaran Pengendalian Risiko Kecelakaan Kerja PT Sinar Sosro Tempat kerja merupakan lingkungan yang sangat rentan terhadap

pelbagai risiko kecelakaan kerja. Pengendalian risiko kecelakaan kerja merupakan

langkah dalam manajemen K3 untuk dapat menghilangkan atau mengurangi risiko

dari kecelakaan kerja. Tingkat pengendalian yang diterapkan oleh perusahaan

berbeda-beda, perusahaan dengan tingkat risiko kecelakaan kerja yang besar

maka harus memiliki pengendalian yang sangat maksimal.

PT Sinar Sosro Pabrik Deli Serdang yang bergerak dibidang produk

minuman dinilai memiliki risiko kecelakaan kerja yang tergolong rendah, maka

terbentuknya Tim P2K3 PT Sinar Sosro Pabrik Deli Serdang, perusahaan hanya

menggunakan Standar ISO 9001 sebagai pedoman dalam penerapan K3. Terbukti

dengan perusahaan meraih penghargaan zero accident pada tahun 2006 – 2008.

Pada tahun 2008 telah dibentuk tim P2K3 perusahaan agar aspek K3 di

perusahaan lebih diperhatikan dengan tujuan angka kecelakaan kerja dapat

diminimalisir. Pada tahun 2012 – 2014 adalah hasil dari program tim P2K3

dengan kembalinya perusahaan mendapatkan prestasi zero accident. Beberapa

program dari tim P2K3 antara lain :

1.Program K3

a) Pembentukan tim P2K3

Perusahaan mendirikan P2K3 pada tahun 2008 yang berjumlah

25 orang untuk menanggulangi risiko kecelakaan kerja di

perusahaan. Namun dikarenakan perusahaan belum menerapkan

SMK3 maka peraturan yang dibuat oleh Tim P2K3 secara tertulis

dan secara lisan belum tegas tentang prosedur kerja dan SOP

dalam bekerja untuk mengurangi risiko kecelakaan kerja.

Apabila pekerja melanggar SOP perusahaan pada saat bekerja

maka perusahaan akan memberikan teguran tegas namun hanya

teguran secara lisan dan apabila pekerja kembali melakukan

pelnggaran yang sama maka perusahaan akan memberikan

peringatan secara tertulis berupa Surat Peringatan 1 (SP1), dan

Surat Peringatan 2 (SP2). Apabila pekerja masih melakukan

mngeluarkan Surat Peringatan 3 (SP3) dan pekerja dengan

terpaksa dikeluarkan dari perusahaan.

b) Selalu bekerja tepat waktu.

Memulai pekerjaan dengan tepat waktu dan selesai tepat waktu.

Tujuan dari pengaturan waktu ini karena ada beberapa area kerja

terutama area produksi yang diharuskan membatasi jam kerja

maksimal karena terdapat beberapa risiko kecelakaan kerja yang

akan meningkat apabila jam kerja melebihi batas maksimal.

Seperti pekerja pada bagian proses produksi dengan jumlah jam

kerja yang pada umumnya 8 jam per hari atau 40 jam per minggu

dikurangi menjadi 7 jam per hari atau 35 jam per minggu. Hal ini

dilakukan karena wilayah kerja pekerja area produksi memiliki

kebisingan yang ada di atas Nilai Ambang Batas (NAB) yaitu

sebesar 85 dB. Kebisingan yang dihasilkan berasal dari mesin

produksi pada saat memproduksi botol produk.

Pengurangan jam kerja yang diterapkan merupakan langkah dari

perusahaan untuk mengurangi paparan akibat dari kebisingan

yang dihasilkan mesin. Menurut Manager PGA dan assisten

Quality Control bahwa untuk perusahaan produk minuman yang

memiliki risiko kecelakaan rendah, maka untuk kasus seperti

kebisingan yang melebihi NAB hanya diperlukan langkah

admininstratif sederhana dengan mengurangi jumlah jam kerja

c) Pembatasan Jumlah Jam Kerja dan Pemberlakuan Sistem Shift

Jumlah jam kerja pada area produksi dan adminstrasi dibedakan

jumlahnya karena pada area produksi risiko kecelakaan kerja

lebih besar seperti Kebisingan, tertimpa produk hingga lantai

licin. Pengurangan jam kerja dan pergantian shift adalah langkah

dari perusahaan untuk mengurangi risiko kecelakaan kerja dan

ketulian akibat paparan dari kebisingan mesin yang bekerja

selama 5 hari dalam seminggu.

d) Pemberian APD

Selalu menggunakan Alat Pelindung Diri (APD) selama berada

di lingkungan kerja. Lingkungan kerja terutama area produksi

adalah tempat yang selalu terdapat berbagai risiko kecelakaan

yang sewaktu-waktu menimpa pekerja. Penggunaan APD yang

semestinya bukan langkah utama dalam menghindari pekerja dari

risiko kecelakaan, namun dikarenakan risiko kecelakaan kerja

yang kecil di PT Sinar Sosro maka APD adalah langkah yang

tepat bagi perusahaan dalam mengatasi risiko kecelakaan kerja.

Alat Pelindung Diri digunakan bukan untuk menghilangkan

risiko kecelakaan kerja terhadap pekerja, namun dengan

penggunaan APD maka akibat dari kecelakaan kerja dapat

diminimalisir. Setiap pekerja yang bekerja di daerah yang

memiliki potensi bahaya diwajibkan menggunakan APD yang

Berdasarkan identifikasi potensi bahaya yang telah dilakukan,

keseluruhan area pabrik memiliki potensi bahaya yang

berbeda-beda, sehingga hampir keseluruhan pekerja diwajibkan untuk

menggunakan APD tertentu sesuai dengan jenis potensi bahaya

yang dihadapi. Namun penggunaan APD di PT Sinar Sosro

Pabrik Deli Serdang ini lebih difokuskan kepada pekerja yang

bertugas di bagian produksi, hal ini disebabkan karena potensi

bahaya yang lebih besar serta pekerjaan tersebut berhubungan

langsung dengan temperatur tinggi, kebisingan, dan ketinggian.

Beberapa jenis APD yang disediakan perusahaan bagi perkerja terkait

masing-masing potensi bahaya berupa:

1. Safety shoes;

APD ini merupakan APD standar yang wajib dipakai oleh semua

pekerja yang berada di area pabrik karena perusahaan bergerak

dibidang minuman dan lantai menjadi salah satu sumber risiko

kecelakaan kerja apabila produk minuman tumpah kelantai dan

menjadi awal dari pemicu terjadinya terjatuh.

2. Sarung tangan;

Sarung tangan yang digunakan dalam area ini yaitu berupa sarung

tangan kain, maka dari itu walaupun pekerja tidak bersentuhan secara

langsung dengan produk perusahaan tetapi pekerja tetap diberi APD

berupa sarung tangan kain untuk menghindari tangan pekerja dari

juga digunakan oleh pekerja yang bertugas pada area produksi, seperti

area bottling, kitchen, AMDK, PET, Bengkel dan Workshop.

3. Ear muff dan ear plug;

Ear muff dan ear plug ini digunakan sebagai pelindung telinga karena

mampu mereduksi kebisingan yang ada di lingkungan yang akan

terdengar oleh para pekerja. Jenis APD ini wajib digunakan pada area

bottling, kitchen, power station, dan workshop.

4. Masker;

Penggunaan masker pada unit ini berbeda-beda tergantung pada jenis

peruntukannya. Masker yang digunakan yaitu half mask yang wajib

digunakan pada area bottling agar para pekerja tidak terkontaminasi

bakteri yang terdapat pada botol-botol yang belum dicuci. Half mask

juga wajib digunakan bagi para pekerja yang bertugas di area gudang

PB/PI dan gudang below standard untuk melindungi dari debu yang

terdapat pada area tersebut. Selanjutnya full mask wajib digunakan

pada area workshop untuk melindungi wajah dari percikan api saat

melakukan pekerjaan las. Selain itu penggunaan masker karbon

diwajibkan untuk pekerja yang berhubungan langsung dengan bahan

kimia berbahaya seperti pada area laboratorium quality control.

5. Goggle;

Goggle berguna untuk melindungi mata para pekerja dari pecikan dari

percikan api saat melakukan pekerjaan las. APD ini wajib digunakan

2. Pelatihan K3

Berdasarkan hasil wawancana dengan Manager PGA dan Assisten

Supervisor Quality Control dilaksanakannya pelatihan rutin oleh

Manager PGA yang berkaitan dengan K3 kepada seluruh pekerja PT

Sinar Sosro seperti pelatihan tentang tanggap darurat, pelatihan K3

untuk situasi kebakaran, pelatihan K3 untuk keadaan gempa, briefing

tentang keselamatan dalam bekerja, safety talk mingguan, safety

induction secara lisan bagi karyawan baru. Pelatihan yang diberikan

perusahaan hanya bersifat inhouse training dikarenakan perusahaan

belum memiliki tenaga kerja dengan Sertifikat Ahli K3 dan tidak

menggunakan jasa Ahli K3 dari suatu instansi bidang K3 dikarenakan

biaya yang dikeluarkan akan lebih besar. Pelatihan diberikan oleh

Manager PGA dengan berbagai metode seperti metode presentasi oleh

presentator, metode 2 arah dengan tanya jawab dan pertanyaan yang

diberikan presentator kepada peserta pelatihan. Pelatihan yang

diberikan juga tidak hanya sebatas kepada karyawan perusahaan

khusus area produksi yang merupakan area dengan risiko kecelakaan

kerja terbesar, namun karyawan di bagian administrasi dan satpam

juga diikutsertakan dengan alasan apabila sewaktu-waktu terdapat

risiko kecelakaan kerja yang timbul maka siapapun yang berada di

lokasi kejadian tersebut dapat melakukan tindakan untuk mencegah

3. Informasi dan Komunikasi

Pemasangan rambu-rambu peringatan dan informasi yang tersebar di

lingkungan perusahaan baik diluar maupun didalam area produksi

berupa rambu peringatan bahaya, rambu lalu lintas dan bahan kimia

berbahaya . Rambu dipasang tepat disamping area dan alat yang

mempunyai risiko kecelakaan kerja baik risiko kecil maupun risiko

besar. Rambu yang dipasang dengan sangat sederhana agar siapapun

yang melihat dapat dengan mudah memahami maksud rambu tersebut

termasuk dengan meminimalisir tulisan pada rambu dikarenakan

perusahaan yang bergerak dibidang minuman tentunya banyak terdapat

supir mobil penyuplai kebutuhan perusahaan yang tentu apabila berada

dilingkungan perusahaan maka supir tersebut berada pada area dengan

risiko kecelakaan kerja karena beberaa supir ada yang tidak bias

membaca tulisan. Rambu rambu yang dipasang juga semaksimal

mungkin untuk dapat terlihat dengan jelas simbol, warna dan ukuran

agar siapapun dapat memahami maksud dari rambu dengan mudah.

Namun demikian, menurut 2 informan yaitu Manager PGA

dan Assisten Supervisor QC ada beberapa rambu yang sudah mulai

tidak jelas dikarenakan rambu yang ada sudah sangat lama dan belum

diperbaharui, serta ada beberapa rambu yang ukurannya masih

BAB V PEMBAHASAN

5.1 Gambaran Pengendalian Risiko Kecelakaan Kerja di PT Sinar Sosro Pabrik Deli Serdang

Menurut PP No 50 Tahun 2012 bahwa setiap perusahaan wajib

menerapakan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3)

diperusahaannya, kewajiban sebagaimana dimaksud berlaku bagi perusahaan adalah

mempekerjakan pekerja/buruh paling sedikit 100 orang atau mempunyai tingkat

potensi bahaya tinggi.

5.1.1 Program K3

PT Sinar Sosro yang sudah berdiri sejak 1984 belum pernah menerapkan

Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) dan belum memiliki

ahli K3 yang dapat merencanakan program-program SMK3 di perusahaan. Menurut

Adzim (2013) beberapa program K3 adalah Merekrut Ahli K3 dalam merencanakan

Sistem Manajemen Keselamatan dan Kesehatan Kerja dan penerapannya serta

melakukan identifikasi bahaya dan rencana pengendalian terhadapnya.

Berdasarkan hasil penelitian diketahui bahwa PT Sinar Sosro Pabrik Deli

Serdang sejak awal berdiri tidak menerapkan Sistem Manajemen Keselamatan dan

perusahaan sudah menerapkan Standard ISO 9001 : 2008 yang terintegrasi dengan

Sistem Hazard Analysis and Critical Control Points (HACCP).

Pengendalian risiko yang dilakukan oleh perusahaan terhadap pekerja di

area produksi untuk mencegah terjadinya kecelakaan hanya berdasarkan Standard

ISO 9001:2008 dikarenakan perusahan belum pernah menerapkan Sistem Manajemen

Keselamatan dan Kesehatan Kerja (SMK3) sejak perusahaan berdiri. Menurut

Soekidjo (2010) dalam Andani (2014) Usaha pencegahan kecelakaan kerja hanya

berhasil apabila dimulai dari memperbaiki manajemen tentang keselamatan dan

kesehatan kerja. Kemudian, praktek dan kondisi di bawah standar merupakan

penyebab terjadinya suatu kecelakaan dan merupakan gejala penyebab utama akibat

kesalahan manajemen (Soekidjo, 2010).

Pembentukan Tim P2K3 perusahaan PT Sinar Sosro sudah terbentuk

sejak tahun 2008 yang hingga saat ini masih tetap berjalan dan rutin melakukan

pertemuan untuk membahas berbagai permasalahan K3 yang ada diperusahaan baik

temuan berupa pelanggaran pekerja dalam hal K3 (unsafe act) dan risiko kecelakaan

yang diakibatkan lingkungan (unsafe condition).

Ikut serta dalam program BPJS Kesehatan dan BPJS Ketenagakerjaan

Pemerintah, melaksanakan kerjasama dengan rumah sakit terdekat sebagai

rujuakan penanganan kecelakaan kerja ataupun keadaan darurat di tempat kerja

penyedia makanan sehat dengan harga yang terjangku untuk meningkatkan derajat

kesehatan tenaga kerja (Adzim, 2013)

Berdasarkan hasil penelitian, dalam melindungi pekerja dari

kecelakaan kerja maka perusahaan memberikan APD selama berada di lingkungan

kerja seperti kewajiban menggunakan Safety Shoes, Ear Plug/Ear Muff, dan

Sarung tangan. Kondisi ini di dukung penelitian pendapat Santoso (2004) dalam

Saragih (2014) bahwa alat pelindung diri dapat meminimalisir kejadian

kecelakaan kerja pada karyawan yang berada di area yang membahayakan dan

dapat membuat karyawan lebih nyaman dan tenang dalam bekerja.

5.1.2 Pelatihan K3

Dalam menjaga agar angka kecelakaan kerja di perusahaan dapat

diminimalisir sekecil mungkin, maka perusahaan menerapkan program pelatihan K3

di perusahaan (inhouse training) berupa pelatihan tanggap darurat K3, tanggap

darurat kebakaran, gempa, diskusi mengenai temuan risiko kecelakaan kerja di

lingkungan perusahaan terutama area produksi yang menjadi tempat dengan risiko

kecelakaan kerja paling besar. Pelatihan K3yang rutin diberikan oleh Manager PGA

dilaksanakan sekali dalam 3 bulan dan materi yang diberikan menyesuaikan dari

kondisi lingkungan kerja perusahaan pada periode 3 bulan tersebut. Jika terdapat

temuan berupa sikap kerja dan lingkungan kerja yang tidak aman maka topik

Pelatihan yang diberikan perusahaan belum terpenuhi secara dalam

mengenai K3 dikarenakan pelatihan yang diselenggarakan bersifat fleksibel

tergantung pada apa masalah yang ditemukan pada periode tertentu. Menurut Adzim

(2013) menyatakan dasar pelatihan yang diberikan berupa pengertian K3, dasar

hukum K3, tujuan penerapan K3, pengertian bahaya dan faktor bahaya di tempat

kerja, pengertian risiko dan pengendalian risiko K3, pengertian dan sebab-sebab

kecelakaan, kerugian kecelakaan kerja, piramida kecelakaan kerja, upaya pencegahan

kecelakaan kerja, penyakit akibat kerja, tanggap darurat K3, tata cara penggunaan

tabung APAR dan penggunaan APD, izin kerja hingga rambu-rambu K3.

Pelatihan yang diberikan harus sepenuhnya mencakup tentang K3 di

perusahaan, sehingga apabila pelatihan sudah dijalankan maka masalah mengenai K3

yang ada bisa dihilangkan atau diminimalisir.

Menurut Tarwaka (2004) bahwa faktor manusia berupa kurangnya

pengetahuan dan keterampilan merupakan salah satu sebab terjadinya kecelakaan

kerja.Maka dari itu penting bagi pekerja PT Sinar Sosro melakukan pelatihan untuk

meningkatkan pengetahuan terutama dalam hal keselamatan dalam bekerja.

5.1.3 Komunikasi dan Informasi

Untuk selalu mengingatkan para pekerja yang ada di lingkungan kerja

agar terhindar dari kecelakaan kerja, perusahaan memasang beberapa sign board

safety dan informasi tentang cara penggunaan APD, informasi jalur evakuasi dan

Prosedure maupun risiko kecelakaan yang dapat ditimbulkan oleh alat dan bahan

tersebut. Tata tertib selama berada di lingkungan perusahaan terutama bagi tamu

perusahaan seperti menemani tamu apabila berada di lingkungan kerja terutama area

produksi agar mematuhi peraturan yang ada dan tindakan darurat apabila

sewaktu-waktu terdapat kecelakaan di lingkungan kerja. Perusahaan jug menerapkan aturan

akses lalu lintas di tempat kerja dengan diberikan jalur khusus bagi tamu yang

berkunjung.

Komunikasi yang diterapkan PT Sinar Sosro sesuai dengan pendapat

Adzim (2013) bahwa perusahaan wajib memberikan persyaratan K3 untuk pekerja

dan tamu perusahaan, informasi jalur evakuasi dan tempat berkumpul darurat, aturan

mengenai lalu lintas dikarenakan banyaknya kendaraan dan alat berat yang keluar

masuk perusahaan untuk menghindari kecelakaan seperti tabrakan, pengawalan

kepada tamu yang berkunjung ke area perusahaan terkhusus area produksi, dan

penggunaan Alat Pelindung Diri (APD) yang diwajibkan bagi seluruh pekerja dan

tamu yang berada di lingkungan kerja serta tata cara pemakaian APD yang baik dan

6.1 Kesimpulan

Berdasarkan hasil penelitian yang dilakukan, maka dapat disimpulkan bahwa :

1. Penerapan pengendalian risiko yang diterapkan perusahaan sangat baik

dalam menekan angka kecelakaan kerja walaupun perusahaan belum

memiliki SMK3 dan Ahli K3

2. Informasi dan Komunikasi yang diterapkan perusahaan sangat baik dengan

memperhatikan segala aspek mulai pemakaian Alat Pelindung Diri (APD),

jalur evakuasi dan titik kumpul darurat, aturan lalu lintas di perusahaan,

persyaratan K3 untuk pekerja dan tamu perusahaan

6.2 Saran

1. Sebaiknya perusahaan harus sudah menerapkan Sistem Manajemen

Keselamatan dan Kesehatan Kerja (SMK3)

2. Sejalan dengan penerapan SMK3, maka perusahaan juga mulai

mempekerjakan pekerja yang Ahli K3 untuk semakin menunjang manajemen

khususnya P2K3 dan keselamatan para pekerjanya dalam bekerja

3. Pelatihan yang diberikan lebih fokus pada topik Keselamatan dan Kesehatan

4. Dalam waktu dekat akan diusulkan ke perusahaan untuk memperbaharui