BAB I PENDAHULUAN I.1. Definisi

Refraktori atau batu tahan api adalah suatu material inorganik baik natural (langsung dari alam), umumnya senyawa oksida, maupun sintetis, yang mampu mempertahankan sifat mekanis dan kimianya terhadap beban temperatur diatas 15000C tanpa terjadi perubahan bentuk atau melebur. Dengan demikian, salah satu

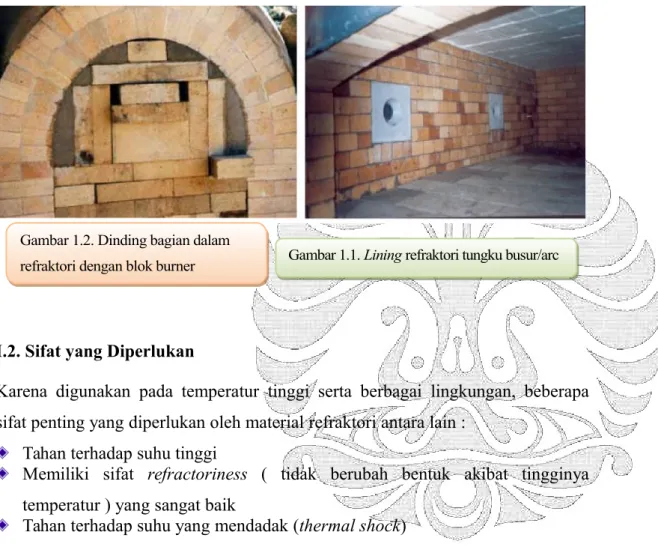

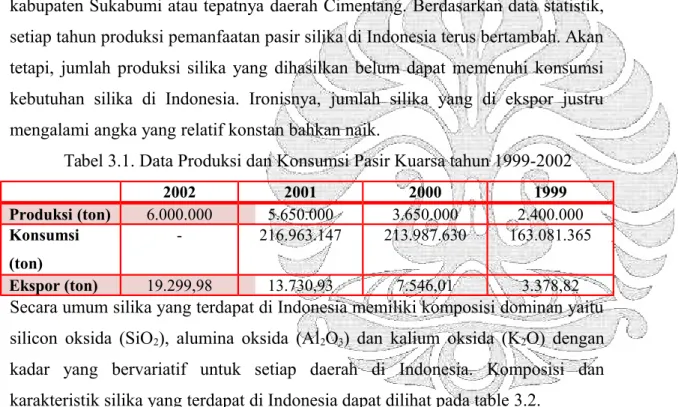

syarat material refraktori adalah pada temperatur tinggi dan berbagai kondisi material ini masih mampu mempertahankan bentuk dan mampu mempertahankan kekuatan. Refraktori digunakan pada berbagai industri antara lain industri besi-baja, industri non-ferous seperti timah, aluminium, nikel, tembaga, industri semen, keramik, pupuk, perminyakan, dll. Contoh pemasangan refraktori ditunjukan pada gambar dibawah ini.

I.2. Sifat yang Diperlukan

Karena digunakan pada temperatur tinggi serta berbagai lingkungan, beberapa sifat penting yang diperlukan oleh material refraktori antara lain :

Tahan terhadap suhu tinggi

Memiliki sifat refractoriness ( tidak berubah bentuk akibat tingginya temperatur ) yang sangat baik

Tahan terhadap suhu yang mendadak (thermal shock)

Gambar 1.1. Lining refraktori tungku busur/arc Gambar 1.1. Lining refraktori tungku busur/arc

Gambar 1.2. Dinding bagian dalam refraktori dengan blok burner

Gambar 1.2. Dinding bagian dalam refraktori dengan blok burner

Tahan terhadap reaksi kimia dengan berbagai zat lain selama kontak dalam penggunaan

Mampu untuk menahan beban dibawah kondisi suhu tinggi selama operasi Tahan abrasi karena perubahan aliran akibat nyala api, partikel halus, dan gas. Harus memiliki perubahan volume yang rendah baik permanen atau reversible pada temperatur pemakaian

Tahan terhadap beban pada kondisi perbaikan

Dapat bersifat isolator artinya mampu menghemat panas Memiliki koefisien ekspansi yang sangat rendah

Tidak boleh mencemari bahan yang bersinggungan

Persyaratan refraktori yang cukup tinggi tersebut mempersyaratkan orang untuk lebih mengenal beberapa sifat-sifat pentingnya terutama sifat fisik dan sifat panasnya. Sifat-sifat tersebut antara lain : titik lebur (melting point), porositas, kekuatan panas dan kekuatan temperatur kamar, ekspansi panas, konduktifitas panas, temperatur sintering, dan shrinkage. Tujuan pemilihan refraktori yang benar adalah untuk memaksimalkan kinerja dapur, klin, atau boiler.

Pemilihan refraktori untuk pembuatan dapur (furnace) harus mempertimbangkan hal-hal berikut :

Jenis tungku

Jenis muatan material Keberadaan terak Suhu kerja

Tingkat abrasi dan dampaknya Beban struktur dapur

Kesesuaian bahan kimia terhadap lingkungan dapur Perpindahan panas bahan bakar

Pertimbangan bia

BAB II

SIFAT-SIFAT REFRAKTORI II.1. Porositas

Porositas merupakan volume pori-pori yang terbuka, dimana cairan dapat menembus, sebagai persentase volum total refraktori. Sifat ini penting ketika refraktori melakukan kontak dengan terak dan isian yang leleh. Porositas yang nampak rendah mencegah bahan leleh menembus refraktori. Sejumlah besar pori-pori kecil biasanya lebih disukai daripada sejumlah kecil pori-pori yang

besar. Jika porositas menurun maka kualitas refraktori akan meningkat (harga juga meningkat). Nilai porositas refraktori umunya sekitar 20-25%. Secara umum porositas sebuah refraktori akan mempengaruhi sifat penetrasi slag, sifat thermal shock, permeabilitas serta nilai konduktivitas panas.

II.2. Refraktoriness

Refraktoriness merupakan sifat refraktori agar material dapat bertahan pada temperatur yang tinggi. Material dikatakan refraktori jika memiliki minimum nilai refractoriness nya 15800C. Sedangkan disebut “high refractory” jika nilai

refractoriness diatas 17800C.

II.3. Refractoriness Under Load

Refractoriness Under Load adalah kemampuan refraktori untuk menahan temperatur tinggi dibawah kondisi pembebanan tertentu. Tujuan dari pengujiannya adalah untuk menentukan ketahanan deformasi refraktori saat diberikan beban konstan pada temperatur yang terus meningkat. Standarisasi pengujiannya adalah ASTM C 16-81 dan ASTM C 832-89.

II.4. Titik Leleh

Bahan-bahan murni meleleh dengan seketika pada suhu tertentu. Hampir kebanyakan bahan refraktori terdiri dari partikel yang terikat bersama dan memiliki suhu leleh tinggi. Pada suhu tinggi, partikel tersebut meleleh dan membentuk terak. Titik leleh refraktori adalah suhu dimana piramida uji (kerucut) gagal mendukung beratnya sendiri.

II.5. Ukuran Refraktori

Bentuk dan ukuran refraktori merupakan bagian dari rancangan tungku, karena hal ini mempengaruhi stabilitas struktur tungku. Ukuran yang tepat sangat penting untuk memasang bentuk refraktori dibagian dalam tungku dan untuk meminimalkan ruang antara sambungan konstruksinya.

Bulk density merupakan sifat refraktori yang penting, yakni jumlah bahan refraktori dalam suatu volum (kg/m3). Kenaikan dalam bulk density refraktori akan menaikan stabilitas volum, kapasitas panas dan tahanannya terhadap penetrasi terak.

II.7. Cold Crushing Strength

Cold crushing strength merupakan resistansi refraktori terhadap kehancuran yang sering terjadi selama pengiriman. Hal ini hanya keterkaitan tidak langsung terhadap kinerja refraktori, dan digunakan sebagai salah satu indikator resistansi terhadap abrasi. Indikator lainnya adalah bulk density dan porositas.

II.8. Thermal Shoock (Ketahanan Panas Kejut)

Thermal Shock adalah suatu sifat yang diperlukan refraktori untuk dapat bertahan pada siklus pemanasan-pendinginan yang cepat. Standar pengujian thermal shock pada refraktori berdasarkan ASTM C 1100. Peralatan yang digunakan terdiri dari burner frame, temperature measurement, gas/air flow system, sample evaluation equipment, serta dryer.

II.9. Kerucut pyrometric dan kerucut pyrometric eqivalen/ Pyrometric Cones Equivalent (PCE)

“Kerefraktorian” batu bata (refraktori) adalah suhu dimana refraktori melengkung yang disebabkan tidak dapat menahan beratnya lagi. Kerucut pyrometric digunakan di industri keramik untuk menguji kerefraktorian batu bata (refraktori). Kerucut ini terdiri dari campuran oksida yang dikenal meleleh pada kisaran suhu yang sempit. Kerucut dengan komposisi berbagai oksida diletakkan berurutan sesuai dengan suhu lelehnya sepanjang bata refraktori dalam tungku. Tungku dibakar dan suhunya akan naik. Satu kerucut akan melengkung bersama bata refraktori. Nilai ini merupakan kisaran suhu dalam oC, dimana

diatas suhu tersebut refraktori tidak dapat digunakan. Hal ini disebut suhu Kerucut Pyrometric Ekivalen (ditunjukan pada Gambar 3 dibawah ini)

II.10. Creep pada suhu tinggi

Creep merupakan sifat yang tergantung pada waktu, yang menentukan rusaknya bentuk pada waktu dan suhu yang diberikan pada bahan refraktori dengan penekanan.

II.11. Stabiitas volum, pengembangan, dan penyusutan pada suhu tinggi Kontraksi atau ekspansi refraktori dapat berlangsung selama umur pakai. Perubahan yang permanen dalam ukurannya dapat disebabkan oleh:

Perubahan dalam bentuk allotropic, yang dapat menyebabkan perubahan dalam specific gravity

Reaksi kimia, menghasilkan bahan baru dari specific gravity yang berubah Pembentukan fase cair

Reaksi sintering

Penggabungan debu dan terak atau karena adanya alkali pada refraktori semen tahan api, membentuk basa alumina silikat. Hal ini biasanya teramati pada blast furnace.

II.12. Ekspansi panas dapat balik

Bahan apapun akan mengembang jika dipanaskan, akan menyusut jika didinginkan. Pengembangan/ekspansi panas yang dapat balik merupakan

cerminan perubahan fase yang terjadi selama pemanasan dan pendinginan.

II.13. Konduktivitas panas

Konduktivitas panas tergantung pada komposisi kimia dan mineral serta kandungan silika pada refraktori dan pada suhu penggunaan. Konduktivitas biasanya berubah dengan naiknya suhu. Konduktivitas panas refraktori yang tinggi dikehendaki bila diperlukan perpindahan panas yang melalui bata, sebagai contoh dalam recuperators, regenerators, muffles, dll. Konduktivitas panas yang rendah dikehendaki untuk penghematan panas seperti refraktori yang digunakan sebagai isolator.

Oleh sebab itu, atap bagian luar dari tungku dengan perapian terbuka/ tungku open hearth biasanya tidak diisolasi, karena akan menyebabkan runtuhnya atap. Refraktori yang ringan dengan konduktivitas panas yang rendah digunakan secara luas pada tungku perlakuan panas suhu rendah, sebagai contoh dalam tungku jenis batch dimana kapasitas panas struktur refraktori yang rendah meminimalkan panas tersimpan selama siklus pemanasan dan pendinginan.

II.14. Ketahanan Terak (Slag Resistance)

Ketahanan refraktori terhadap slag/terak merupakan hal yang sangat penting. Biasanya hal ini dipengaruhi oleh komposisi dan temperatur slag. Terdapat 2 metode pengujian ketahanan slag antara lain :

Drip Slag Testing (ASTM C768-85)

Prinsip Kerja : penuangan “molten slag” secara kontinu pada berbagai refraktori dalam furnace yang dipanaskan.

Tujuan : untuk melihat ketahanan bahan refraktori terhadap penetrasi slag selama proses penuangan berlangsung.

Peralatan : Electric Furnace yang mampu memanaskan dan menahan suhu 16200C.

Rotary Slag Testing (ASTM C874-85)

Prinsip Kerja : Pemutaran furnace dengan kecepatan konstan 2.5 rpm serta menahan temperatur yang diinginkan.

Tujuan : untuk melihat ketahanan bahan refraktori terhadap penetrasi slag selama proses penuangan berlangsung.

Peralatan : Furnace Cylinder shell dengan burner menggunakan gas O2

hingga mencapai suhu 17600C.

BAB III

BAHAN BAKU REFRAKTORI

Mutu dan kualitas refraktori sangat tergantung dari mineral atau bahan baku yang digunakan. Oleh karena itu, pemilihan bahan baku refraktori menjadi hal yang sangat penting. Bahan baku refraktori terbagi atas dua jenis yakni bahan baku natural serta bahan baku sintesis. Selain itu untuk pengingat digunakan juga binder (pengikat).

Refraktori dapat dibagi dalam beberapa kelompok, yaitu: Kelompok silika

Kelompok fire clay (Al2O3-SiO2)

Group high – alumina

Group magnesia atau magnesia-lime dan magnesia-chrome Group Chrome

Group Zirkon III.1. Batuan Silika

Pasir kuarsa adalah bahan galian yang terdiri atas Kristal-kristal silika (SiO2) dan mengandung senyawa pengotor yang terbawa selama proses

pengendapan. Pasir kuarsa juga dikenal dengan nama pasir putih, merupakan hasil pelapukan batuan yang mengandung mineral utama, seperti kuarsa dan feldspar. Hasil pelapukan kemudian tercuci dan terbawa oleh air atau angin yang terendapkan di tepi-tepi sungai, danau atau laut. Pasir kuarsa mempunyai komposisi gabungan dari SiO2, Fe2O3, Al2O3, TiO2, CaO, MgO, dan K2O, berwarna

putih bening atau warna lain bergantung pada senyawa pengotornya, kekerasan 7 (skala mohs), berat jenis 2.56, titik lebur 17150C, bentuk kristal.

Potensi pasir kuarsa di Indonesia umumnya terdapat disepanjang jalur granit kepulauan Riau, Bangka dan Belitung. Pasir laut di perairan Riau memiliki kandungan kuarsa diatas 80%. Namun, daerah yang memiliki produksi pasir kuarsa dan batuan silika terbesar adalah Kalimantan Timur dengan jumlah produksi rata-rata mencapai 502.000 ton pada tahun 1995. Sedangkan untuk penyebaran pasir silika khusus untuk di pulau jawa, daerah yang memiliki potensi terbesar (50 juta ton) dengan kandungan SiO2 cukup tinggi (84,84%) adalah

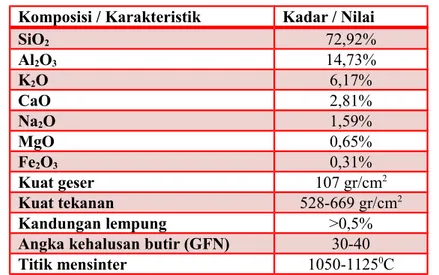

kabupaten Sukabumi atau tepatnya daerah Cimentang. Berdasarkan data statistik, setiap tahun produksi pemanfaatan pasir silika di Indonesia terus bertambah. Akan tetapi, jumlah produksi silika yang dihasilkan belum dapat memenuhi konsumsi kebutuhan silika di Indonesia. Ironisnya, jumlah silika yang di ekspor justru mengalami angka yang relatif konstan bahkan naik.

Tabel 3.1. Data Produksi dan Konsumsi Pasir Kuarsa tahun 1999-2002

2002 2001 2000 1999 Produksi (ton) 6.000.000 5.650.000 3.650.000 2.400.000 Konsumsi (ton) - 216.963.147 213.987.630 163.081.365 Ekspor (ton) 19.299,98 13.730,93 7.546,01 3.378,82

Secara umum silika yang terdapat di Indonesia memiliki komposisi dominan yaitu silicon oksida (SiO2), alumina oksida (Al2O3) dan kalium oksida (K2O) dengan

kadar yang bervariatif untuk setiap daerah di Indonesia. Komposisi dan karakteristik silika yang terdapat di Indonesia dapat dilihat pada table 3.2.

Tabel 3.2. Komposisi Utama Penyusun dan Karakteristik Pasir Silika

Komposisi / Karakteristik Kadar / Nilai

SiO2 72,92% Al2O3 14,73% K2O 6,17% CaO 2,81% Na2O 1,59% MgO 0,65% Fe2O3 0,31% Kuat geser 107 gr/cm2 Kuat tekanan 528-669 gr/cm2 Kandungan lempung >0,5%

Angka kehalusan butir (GFN) 30-40

Titik mensinter 1050-11250C

Fused silika adalah silika yang mempunyai kemurnian tinggi yaitu sekitar 96,4-99,9% SiO2. Fused Silika diproduksi dengan carbon arc, plasma arc

pembakaran gas dari ekstrusi berkesinambungan atau peleburan elektroda karbon. Fused silica biasa digunakan untuk industri elektronik karena sifatnya yang tidak mengantarkan listrik.

III.2. Fire Clay (Al2O3-SiO2)

Bahan baku Fire Clay umumnya mengandung minimum SiO2 sebesar

50-60% dengan oksida lain umumnya Al2O3 sebesar 25-30%. Kaolin

(Al2O3.2SiO2.2H2O) adalah salah satu mineralnya dan ini cukup banyak tersedia di

Gambar 3.2. Batuan Kaolin

Potensi cadangan kaolin yang besar di Indonesia terdapat di Kalimantan Barat, Kalimantan Selatan, dan Pulau Bangka dan Belitung, serta potensi lainnya tersebar di pulau Sumatra, Pulau Jawa (Kabupaten Malang) dan Sulawesi Utara.

Piropilit dalah paduan dari alumunium silikat yang mempunya rumus kimia Al2O3.4SiO2H2O. Mineral yang termasuk piropilit adalah kianit, andalusit,

dan diaspor. Bentuk Kristal piropilit adalah monoklin serta mempunyai sifat fisik dan kimia yang mirip dengan talk. Piropilit terbentuk umumnya berkaitan dengan formasi andensit tua yang memiliki control struktur dari intensitas ubahan hidrotermal yang kuat. Piropilit terbentuk pada temperature tinggi dan PH asam. Piropilit terdapat di beberapa tempat di Jawa Timur, Nusa Tenggara Barat, dan Pulau Sulawesi.

III.3. Kelompok High Alumina

Yang termasuk kelompok ini adalah bauksit (Al2O3.3H2O), diasphore

(Al2O3.H2O), Gibbsite, Silimanite, andalusite, kyanit serta high purity alumina

Tabel 3.3 berbagai mineral yang mengandung Al2O3 yang tinggi. Tabel 3.3.

Berbagai mineral yang mengandung Al2O3 tinggi

Nama MIneral Al2O3(%) SiO2(%) H2O(%) F(%) Fe2O3(%) TiO2(%)

Al4.5Si1.5O9.75 (Mullite) 71.79 28.21 Al2SiO5(Andalusite 62.92 37.08 Al2O3.3H2O(Bauksit) 45-65 1-12 14-36 2-25 >3 Al2SiO5(Kyanite) 62.92 37.08 Al2(SiO4)F1.1(OH)0.9 (Topaz) 55.95 32.97 4.45 11.5 (Al2O3)(SiO2) (Silliminite) 62.92 37.08 Mn3+ 0.75Al1.25SiO5 (Kanoninaite) 34.82 32.83

Bauksit (Gambar 3.3) merupakan bahan yang heterogen, yang mempunyai mineral dengan susunan terutama dari oksida alumunium, yaitu berupa mineral buhmit (Al2O3.H2O) dan mineral gibsit (Al2O3.3H2O). secara umum bauksit

mengandung Al2O3 sebanyak 45-65%, SiO2 1-12%, Fe2O3 2 – 25 %, TiO2>3%, dan

Gambar 3.3. Bijih Bauksit dan Alumina

Bijih bauksit terjadi di daerah tropika dan subtropika dengan memungkinkan pelapukan sangat kuat. Bauksit terbentuk dari batuan sedimen yang mempunyai kadar Al tinggi, kadar Fe rendah dan kadar kuarsa (SiO2)

bebasnya sedikit atau bahkan tidak mengandung sama sekali. Batuan tersebut misalnya sienit dan nefelin yang berasal dari batuan beku, batu lempung, lempung dan serpih. Batuan-batuan tersebut akan mengalami proses laterisasi, yang kemudian oleh proses dehidrasi akan mengeras menjadi bauksit. Bauksit dapat ditemukan dalam lapisan mendatar tetapi kedudukannya di kedalaman tertentu. Potensi dan cadangan endapan bauksit terdapat di pulau Bintan. Kepulauan Riau, Pulau Bangka, dan Pulau Kalimantan.

III.4. Kelompok Magnesia

Magnesit dapat ditemukan dalam mineral sekunder dan biasanya berasosiasi dengan batuan sedimen atau batuan metamorfik yang berasal dari endapan marin, kecuali Brukit. Magnesit ditemukan didalam batuan serpentin. Mineral-mineral lain yang sering ditemukan bersama magnesium seperti talk, limonit, opal, dan kalsit. Magnesit umumnya jarang ditemukan dalam bentuk mineral, tetapi secara utuh terdapat pada larutan padat siderite (FeCO3)

bersama-sama Mn dan Ca yang dapat menggantikan unsur Mg. Magnesit sering digunakan untuk bahan refraktori, industri semen sorel, bahan isolasi, pertanian, peternakan, industri karet, dll.

Batuan atau mineral yang mengandung magnesit adalah dolomite (CaMg (CO3)2), magnesit zedin (MgCO3), epsonil (MgSO4)7.H2O, dan brukit Mg(OH)2.

material tersebut. Magnesia brick terbuat dari periclase, yaitu mineral dengan bentuk magnesia (MgO). Periclase terbentuk dari magnesite (Magnesium Carbonate (MgCO3) atau magnesium hydroxide (Mg[OH]2). Pada umumnya,

magnesia clinker mempunyai sifat sangat tahan korosi, tahan terhadap slag basa, konduktifitas termal tinggi dan ekspansi termal besar.

Bahan dasar magnesite antara lain 91,7 – 97,5%MgO, 0,8 – 4,5 SiO2, 1 –

2% CaO. CaO mempunyai titik lebur 25700C dan mudah menyerap air sehingga

sulit menghilangkan air dari CaO. MgO mempunyai titik lebur 28000C namun

cadangan tidak sebanyak dan semurah batu kapur. MgO-CaO (Dolomite)

Dolomite (Gambar 3.4) merupakan gabungan mineral dan batuan. Dolomite adalah calcium-magnesia carbonate yang mempunyai calcite dan limestone (batu kapur). Dolomite dapat bewarna putih, bewarna terang seperti pink, kuning, maupun tidak bewarna. Dolomite memiliki hardness 3,5-4 dan hanya akan bereaksi dengan asam jika dipanaskan atau dalam bentuk serbuk. Dolomite merupakan dua garam karbonat yaitu CaCO3 dan MgCO3. Gabungan

kedua garam tersebut adalah CaO. MgO dengan titik lebur 23000C sehingga

mempunyai sifat refraktori yang sangat baik.

Dolomite di produksi dengan proses kalsinasi pada temperatur tinggi. Penggunaan dolomite pada furnace akan menghasilkan bentuk MgO pada larutan slag yang berfungsi sebagai coating protection. Dolomite dapat digunakan sebagai bahan baku batu tahan api (basic refractory brick), campuran dalam peleburan dan pemurnian besi dan logam lainnya, pupuk MG dan pengatur PH, campuran pembuatan kaca, pengisi dan pengembang lainnya. Dolomite digunakan sebagai bahan bangunan dari magnesium. Refraktori dolomite juga dapat digunakan pada pembuatan baja, smelting furnace, LD-converter, ladle lining.

Dolomite biasanya mengandung MgO (30-38%), CaO (48,5-57%), Fe2O3

(4,5-10%), SiO2 (0,8-6,7%), Al2O3 (0,2-2,3%). Sebelum dolomite dijadikan

refraktori, CaO harus distabilkan karena reaktif terhadap air, yaitu ditambahkan silika. Jika terdisosiasi pada temperatur 19000C akan terbentuk

CaO dan Orthosilikat yang kuat dengan titik lebur 21300C.

Gambar 3.5. Batuan Forsterite

Forsterite (Mg2SiO4) merupakan mineral olivine yang kaya magnesium. Bahan

baku refraktori forsterite antara lain MgO (50-60%), SiO2 (30-40%), Al2O3

(2-3%), Fe2O3(6-8%), CaO (0,5-1%). Dengan demikian, forsterite memiliki sifat:

Refractoriness 17500C

Ekspansi termal kecil

Tahan terhadap slag asam maupun basa Ketahanan terhadap FeO cukup baik

Di Indonesia batuan dan mineral dolomite dapat ditemukan di DI, Aceh, Sumatera Utara, Sumatra Barat, Jawa Tengah, Jawa Timur, Sulawesi Tengah, Maluku, Irian Jaya.

Tabel 3.4. Persebaran dolomite di Indonesia

Mineral dan Komposisi Sumber

Dolomite dalam bentuk bakar, mentah dan powder (bubuk).

MgO: 20-36%, CaO: 30-42%, Moisture: 0-2%, Mesh: As Requested

Sedayu Gresik, Jawa Timur

Dolomite (MgO=30Up %) Sukabumi, Cianjur Sukaraja, Jawa Barat Dolomite:

MgO 18-22%, CaO +/- 30% Al2O3+Fe2O3 < 1%, SiO2 < 1%

Moisture < 3%, Mesh 80-90%

Medan, Sumatra Utara

Marmer dolomite, cadangan masih berupa sumberdaya dengan kandungan MgO 19%

Propinsi Nangro Aceh Darussalam; Aceh Tenggara, desa Kungki

Lensa dalam batu gamping, cadangan berupa sumberdaya dengan kandungan MgO 11-18%

Propinsi Sumatra Utara; Tapanuli Selatan, desa pengoloan

Dolomite Propinsi Sumatra Barat; Daerah Gunung

Kajai. (antara Bukittinggi – Payakumbuh). Umur diperkirakan permokarbon

Dolomite bewarna putih abu-abu dan putih serta termasuk batu gamping dolomitan yang bersifat keras, kompak dan kristalin

Propinsi Jawa Barat; daerah Cibinong, yaitu di pasir Gedogan

Endapan batuan dolomite dan batugamping dolomitan

Propinsi Jawa Tengah; 10 km timur laut parmotan

Dolomit berumur Miosen dan

merupakan lensa-lensa dalam

batugamping

Propinsi Sulawesi Selatan; di Tonassa

Dolomite kandungan MgO sebesar 10,7-21,8%, dan merupakan lensa-lensa dan kantong-kantong dalam batugamping

Propinsi papua; di Abe Pantai, sekitar Gunung Sejahiro, Gunung Mer dan Tanah Hitam

Untuk propinsi Jawa Timur, batuan dolomite didapat pada daerah-daerah sebagai berikut :

Gn. Ngaten dan Gn. Ngembang, Tuban, formasi batu gamping pliosen. MgO=18,5% sebesar 9juta m3.

Tamperan, Pacitan. Cadangan berupa sumberdaya dengan cadangan sebesar puluhan juta ton. Kandungan MgO = 18%

Sekapuk, sebelah utara kampong sekapuk (Sedayu-Tuban). Terdapat di bukit sekapuk, kaklak dan malang, formasi gamping umur pliosen, ketebalan 50 m, bersifat lunak dan bewarna putih. Cadangan sekitar 50

juta m3; kandungan MgO di sekapuk (7,1-20,54%); di sedayu

(9,95-21,20%); dan di kaklak (9,5-20,8%)

Gunung Lengis, Gresik. Cadangan sumberdaya, dengan kandungan MgO=11,1-20,9%, merupakan batuan dolomite yang bersifat keras, pejal, kompak dan kristalin.

Socah, Bangkalan, Madura; satu km sebelah timur socah. Cadangan 430 juta ton dan sumberdaya. Termasuk formasi Kalibeng berumur pliosen, warna putih, agak lunak, sarang. Ada di bawah batu gamping dengan kandungan MgO=9,32-20,92%

Pacitan, Sentul dan Pancen; batugamping dolomitan 45,5-90,4%, berumur pliosen. Di bukit kaklak, Gresik endapan dolomite terdapat dalam formasi batu gamping pliosen, tebal + 35m dan cadangan sekitar 70 juta m3.

III.5. Kelompok Chromite

Kegunaan chromite sebagai refraktori berdasarkan alasan pada titik lebur chromite yang tinggi yaitu 21800C. Sebaran batuan kromit di Indonesia dapat di

jumpai antara lain :

Endapan kromit primer yang masih merupakan indikasi ditemukan di Tanjung Buli dan Dodaga. Di daerah Tanjung Buli mineral Kromit terdapat dalam bentuk nodular pada batuan dunit. Kandungan kromit yang pernah dianalisis adalah 26-50%Cr.

Kabupaten Morowali

Kromit merupakan satu-satunya mineral yang menjadi sumber logam kronium. Mineral ini mempunyai komposisi kimia FeCr2O3 dengan sifat fisik terpenting

antara lain berwarna hitam dan bentuk Kristal tidak beraturan. Mineral kromit terdapat dalam batuan basa dan ultrabasa (peridotit dan serpentinit), terjadi dengan cara segresi magma pada waktu batuan terbentuk. Kadar bijih: 42,30%CrO3;

19,70% Fe2O3; 20% TiO3 dan termasuk kromit foundry. Khromit terdapat pada

daerah Kecamatan Bungku Barat dan Kecamatan Bungku Tengah Kabupaten Morowali.

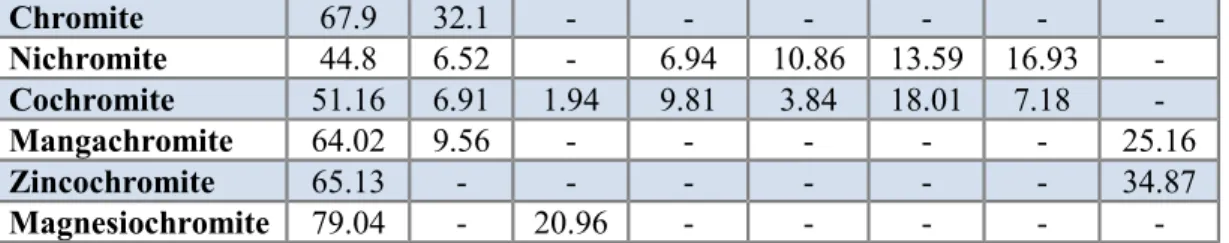

Tabel 3.5. Batuan yang mengandung Cr2O3

Chromite 67.9 32.1 - - - -Nichromite 44.8 6.52 - 6.94 10.86 13.59 16.93 -Cochromite 51.16 6.91 1.94 9.81 3.84 18.01 7.18 -Mangachromite 64.02 9.56 - - - 25.16 Zincochromite 65.13 - - - 34.87 Magnesiochromite 79.04 - 20.96 - - - -

-III.6. Kelompok Zirkon

Ketersediaan dialam, Zircon hadir dalam bentuk senyawa sulfat, paling stabil dibandingkan senyawa oksidanya (ZrO dan ZrO2). Selain itu, mineral zircon

(di alam) juga hadir dengan berasosiasi dengan mineral logam lain, yang digunakan dalam pembuatan refraktori adalah bedeleyite, bentuk oksida dari zircon dan zirconium, bentuk zulfat dari zircon, karena titik lebur mereka yang tinggi. Tabel berikut contoh mineral-mineral zircon.

Tabel 3.6. Batuan yang mengandung Zirkon

Nama Mineral Rumus Kimia Sifat

Zirkelite (Ca,Th,Ce)Zr(Ti,Nb)2O7 Bewarna coklat atau kuning,

dengan Mohs Hardness 5,5 dan spesifik gravity 4.7

Zircophylite (K,Na)3(Mn,Fe)7(Zr,Ti,Nb)2Si8O24( OH,F)7

Mohs Hardness 4-4.5 dan spesifik gravity 3.34

Zirconolite CaZrTi2O7 Bewarna hitam atau coklat

Zirconium ZrSiO4 Density 6.52 gcm-3, Titik Lebur

18550C; 33710F

Weloganite Na2(Sr,Ca)3Zr(CO3)6.3H2O

Painite CaZrBAl9O18

Kimzeyit Ca3(Ti,Zr)2(SiAlFe3+)O4]3 Hardness 7, bewarna coklat tua

Eudialyte Na4(CaCeFeMn)2ZrSi6O17(OHCl)2 Berwarna merah, magenta, hardness 5-5,5

Baddeleyite atau Zirconia

ZrO2 Specific Gravity 5.5-6 dan a Mohs hardness 6.5. Titik Lebur 27000C

Daerah penghasil zircon di Indonesia antara lain adalah Kalimantan Tengah, yakni hampir di semua aliran sungai wilayah Selatan Kalimantan Tengah terdapat aktivitas peti zircon yang jumlahnya mencapai ribuan unit di tiap lokasi. Peti itu tersebar merata di sejumlah daerah, seperti di katingan, Kotim, Kobar, Gunung Mas, dan lain-lain. Demikian juga di Sulawesi Tengah terdapat zircon cukup menarik, karena dari hasil analisis unsur Zr dari endapan sungai cukup signifikan.

III.7. Binder (Pengikat)

Untuk memberikan kekuatan refraktori dalam proses pembuatan ataupun dalam saat penggunaan sehingga proses dapat berjalan dengan baik, maka pada saat pencampuran antara bahan baku digunakan bahan pengikat (Binder) dengan menggunakan media pengikat aktif berupa air. Dalam industri pembuatan refraktori terdapat beberapa jenis refraktori binder, yaitu temporary (gula tetes dan clay), chemical (sodium silikat, asam fosfor, glass fosfat, asam chromic, asam boric, magnesium sulfat), cement binder (kalsium aluminat) dan organic binder (resin, pitches, tar).

Pemilihan bahan pengikat (binder) disesuaikan dengan bahan baku yang dipakai, hal ini dimaksudkan agar ikatan intergranular (ikatan pada permukaan butir) antara butir dengan bahan pengikat sebagai media penghubung terbentuk dengan baik. Kekuatan ikatan antara bahan baku dengan pengikat akan menjamin proses dan hasil refraktori, karena apabila pada saat pembuatan terjadi penurunan kekuatan, atau kekuatan bahan baku tidak dapat menahan perlakuan yang diterima selama proses manufaktur, baik secara thermal atau perlakuan mekanik berupa tekanan dan yang lainnya, maka akan menyebabkan timbulnya kerusakan alat yang nantinya akan menyebabkan kerusakan menyeluruh dalam aplikasi penggunaanya.

BAB IV

JENIS-JENIS REFRAKTORI

Refraktori dapat digolongkan berdasarkan komposisi kimianya, pengguna akhir dan metoda pembuatannya sebagaimana diperlihatkan pada tabel dibawah ini.

Tabel 4.1. Klasifikasi Refraktori berdasarkan komposisi kimianya (sumber dari

Gilchrist)

ASAM, yang siap bergabung dengan basa

Silika, Semisilika, Aluminosilikat

BASA, terutama yang mengandung oksida logam yang tahan terhadap basa

Magnesit, Khrom-magnesit, Magnesit-chromit, Dolomit

NETRAL, yang tidak bergabung dengan asam ataupun basa

Batu bata tahan api, Khrom, Alumina Murni

Khusus Karbon, Silikon Karbid, Zirkon

Pengguna Akhir Blast furnace casting pit

Metoda pembuatan Proses kempa kering, fused cast, cetakan tangan, pembentukan normal, ikatan dengan pembakaran atau secara kimiawi, tidak dibentuk (monolitik, plastik, ramming mass, gunning castable, penyemprotan)

IV.1. Refraktori Semen Tahan Api ( Batu Tahan Api )

Batubata tahan api merupakan bentuk yang umum dari bahan refraktori. Bahan ini digunakan secara luas dalam industri besi dan baja, metalurgi non-besi, industri kaca, kiln barang tembikar, industri semen, dan masih banyak yang lainnya. Refraktori semen tahan api, seperti batu bata tahan api, semen tahan api silika dan refraktori tanah liat alumunium dengan kandungan silika (SiO2)

yang bervariasi sampai mencapai 78 % dan kandungan Al2O3 sampai mencapai

44 %. Tabel 4.2. memperlihatkan bahwa titik leleh (PCE) batu bata tahan api berkurang dengan meningkatnya bahan pencemar dan menurunkan Al2O3.

Bahan ini seringkali digunakan dalam tungku, kiln dan kompor sebab bahan tersebut tersedia banyak dan relatif tidak mahal.

Tabel 4.2. Sifat-sifat batu bata tahan api

Jenis batu bata Persentase

SiO2 Persentase Al2O3 Persentase kandungan lainnya PCE oC Super Duty 49-53 40-44 5-7 1745-1760 High Duty 50-80 35-40 5-9 1690-1745 Menengah 60-70 26-36 5-9 1640-1680

Jenis batu bata Persentase

SiO2 Persentase Al2O3 Persentase kandungan lainnya PCE oC Super Duty 49-53 40-44 5-7 1745-1760 High Duty 50-80 35-40 5-9 1690-1745 Menengah 60-70 26-36 5-9 1640-1680

IV.2. Refraktori Alumina Tinggi

Refraktori silika alumina yang mengandung lebih dari 45 % alumina biasanya dikatakan sebagai bahan-bahan alumina tinggi. Konsentrasi alumina berkisar dari 45 sampai 100 %. Penerapan refraktori alumina tinggi meliputi perapian dan batang as tungku hembus, kiln keramik, kiln semen, tangki kaca dan wadah tempat melebur berbagai jenis logam.

IV.3. Batu Bata Silika

Batu bata silica merupakan suatu refraktori yang mengandung paling sedikit 93 % SiO2. Bahan bakunya merupakan batu yang berkualitas. Batu bata

silika berbagai kelas memiliki penggunaan yang luas dalam tungku pelelehan besi dan baja dan industri kaca. Sebagai tambahan terhadap refraktori jenis multi dengan titik fusi yang tinggi, sifat penting lainnya adalah ketahanannya yang tinggi terhadap kejutan panas (spalling) dan kerefraktoriannya. Sifat batu bata silika yang terkemuka adalah bahwa bahan ini tidak melunak pada beban tinggi sampai titik fusi terdekati. Sifat ini sangat berlawanan dengan beberapa refraktori lainnya, contohnya bahan silikat alumina, yang mulai berfusi dan retak pada suhu jauh lebih rendah dari suhu fusinya. Keuntungan lainnya adalah tahanan flux dan stag, stabilitas volum dan tahanan spalling tinggi.

IV.4. Magnesit

Refraktori magnesit merupakan bahan baku kimia, yang mengandung paling sedikit 85 % magnesium oksida. Tersusun dari magnesit alami (MgCO3).

Sifat-sifat refraktori magnesit tergantung pada konsentrasi ikatan silikat pada suhu operasi. Magnesit kualitas bagus biasanya dihasilkan dari perbandingan CaO-SiO2 yang kurang dari dua, dengan konsentrasi ferrit yang minimum,

terutama jika tungku yang dilapisi refraktori beroperasi pada kondisi oksidasi dan reduksi. Perlawanan terak sangat tinggi terutama terhadap kapur dan terak yang kaya dengan besi.

IV.5. Refraktori Khromit

Dibedakan menjadi dua jenis refraktori khromit antara lain :

Refraktori Khrom-magnesit, yang biasanya mengandung 15-35% Cr2O3

dan 42-50% MgO. Senyawa-senayawa tersebut dibuat dengan kualitas yang bermacam- macam dan digunakan untuk membentuk bagian-bagian kritis pada tungku bersuhu tinggi. Bahan tersebut dapat tahan terhadap terak dan gas yang korosif dan memiliki sifat refaktori yang tinggi.

Refraktori Magnesit-khromit, yang mengandung paling sedikit 60 % MgO dan 8-18 %Cr2 O3. Bahan tersebut cocok untuk pelayanan pada suhu paling tinggi dan untuk kontak dengan terak/slag yang sangat dasar yang digunakan dalam peleburan baja. Magnesit khromit biasanya memiliki tahanan spalling yang lebih baik daripada khrom- magnesit.

IV.6. Refraktori Zirkonia

Zirkonium dioksida (ZrO2) merupakan bahan polymorphic. Penting

untuk menstabilkan bahan ini sebelum penggunaannya sebagai refraktori, yang dicapai dengan mencampurkan sejumlah kecil kalsium, magnesium dan cerium oksida, dll. Sifatnya tergantung terutama pada derajat stabilisasi, jumlah penstabil/stabiliser dan jumlah bahan baku orisinalnya. Refraktori zirkonia memiliki kekuatan yang sangat tinggi pada suhu kamar, yang dicapai sampai suhu setinggi 15000C. Oleh karenanya bahan tersebut berguna sebagai bahan

Konduktivitas panas zirkonium dioksid lebih rendah dari kebanyakan refraktori oleh karena itu bahan ini digunakan sebagai refraktori isolasi suhu tinggi. Zirkonia memperlihatkan kehilangan panas yang sangat rendah dan tidak bereaksi dengan logam cair, dan terutama berguna untuk pembuatan wadah tempat melebur logam pada refraktori dan tempat lainnya untuk keperluan metalurgi. Tungku kaca menggunakan zirkonia sebab bahan ini tidak mudah basah oleh kaca yang meleleh dan tidak mudah bereaksi dengan kaca.

IV.7. Refraktori Oksida (Alumina)

Bahan refraktori alumina yang terdiri dari alumunium oksida dengan sedikit kotoran dikenal sebagai alumina murni. Alumina merupakan satu dari bahan kimia oksida yang dikenal paling stabil. Bahan ini secara mekanis sangat kuat, tidak dapat larut dalam air, steam lewat jenuh, dan hampir semua asam inorganik dan alkali. Sifatnya membuatnya cocok untuk pembentukan wadah tempat melebur logam untuk fusi sodium karbonat, sodium hidroksida dan sodium peroksida. Bahan ini memiliki tahanan tinggi dalam oksidasi dan reduksi pada kondisi atmosfir. Alumina digunakan dalam industri dengan proses panas. Alumina yang sangat berpori digunakan untuk melapisi tungku dengan suhu operasi sampai mencapai 1850oC.

IV.8. Monolitik

Refraktori monolitik adalah sebuah cetakan tunggal dalam pembentukan peralatan, seperti sendok besar. Refraktori ini secara cepat menggantikan refraktori jenis kovensional dalam banyak digunakan termasuk tungku-tungku industri. Keuntungan utama monolitik adalah:

Penghilangan sambungan yang merupakan titik kelemahan Metoda penggunaannya lebih cepat

Tidak diperlukan keakhlian khusus untuk pemasangannya Mudah dalam penanganan dan pengangkutan

Cakupan yang lebih baik untuk mengurangi waktu penghentian dalam perbaikan

menghilangkan bentuk khusus Penghematan panas

Tahanan spalling yang lebih baik Stabilitas volum yang lebih besar

Penempatan monolitik menggunakan berbagai macam metoda, seperti ramming, penuangan, gunniting, penyemprotan, dan sand slinging. Ramming memerlukan tool yang baik dan kebanyakan digunakan pada penggunaan dingin dimana penggabungan bahan merupakan hal yang penting. Dikarenakan semen kalsium aluminat merupakan bahan pengikat, maka bahan ini harus disimpan secara benar untuk mencegah penyerapan kadar air. Kekuatannya mulai berkurang setelah 6 sampai 12 bulan.

BAB V

PEMBUATAN REFRAKTORI

Bahan baku sangat memegang peranan penting dalam menentukan sifat dan karakteristik intrinsik dan refraktori, sedangkan sifat lainnya juga dapat dipengaruhi oleh sifat dan karakteristik bahan pengikat (binder). Kebanyakan alur proses pembuatan refraktori sama/sejenis. Jenis produk refraktori dapat dibagi menjadi 2 macam, yaitu refraktori berbentuk (shaped) dan refraktori monolitik/castable disebut juga refraktori “unshaped”.

Tahapan proses pembuatan refraktori adalah crushing dan grinding, sieving/klasifikasi ukuran, pemisahan secara magnetic (magnetic separator), mixer, moulding, drying, serta firing.

V.1. Proses Crushing dan Grinding

Untuk pembuatan refraktori, pertama kali dilakukan proses crushing dan grinding. Hal ini dikarenakan sifat dari batuan yang memiliki nilai kekerasan yang tinggi dan ukuran batuannya yang cukup besar akibat penambangan terbuka dari alam. Tahapan-tahapan proses crushing dan grinding adalah :

2. Secondary crushing

4. Super fine crushing. Proses ini menggunakan alt-alat seperti vibrating mill, jet mill, dan micronizer. Proses ini mampu mereduksi ukuran butir hingga mencapai kurang dari 10 mikron.

V.2. Proses Sieving

Proses selanjutnya adalah proses pengklasifikasian (sieving) ukuran butir dari hasil proses crushing dan grinding dimana raw material dibagi kedalam friksi ukuran yang dibutuhkan. Proses ini dilakukan secara bertahap dengan tujuan untuk mengefisiensikan konsumsi raw material, dimana batuan yang masih kasar dan memiliki ukuran yang baik untuk diproses berikutnya. Hasil dari proses ini adalah ukuran butir dengan fraksi yang sama dan seragam, tetapi masih terdapat beberapa unsur yang tidak dikehendaki, sehingga membutuhkan proses lebih lanjut untuk pemisahan.

V.3. Proses Magnetic Separation

Proses pemisahan bahan baku dari pengotornya pertama kali adalah dengan menggunakan magnetic separator. Hal ini dilakukan dengan tujuan agar besi (Fe) yang masih terdapat dalam campuran bahan baku dapat dipisahkan dengan memanfaatkan sifat kemagnetan dari besi. Unsur Fe sangat tidak diinginkan pada proses pembuatan refraktori silica dikarenakan pada saat refraktori silica ini diaplikasikan pada kondisi peleburan, dimana proses peleburan tersebut menggunakan gas Karbon Monoksida (CO) sebagai gas katalisator, maka gas CO yang menguap kepermukaan kemudian dapat bereaksi dengan udara dan membentuk CO2 dan C berdasarkan reaksi :

2CO CO2 +C

Sebagaimana kita ketahui, unsur C dapat mengkristal dan merusak refraktori. Oleh karena itu, perlu dilakukan proses magnetic separation untuk meminimalisasi efek terjadinya pengkristalan C akibat reaksi CO dari udara luar.

V.4. Proses Pencampuran ( Mixing )

Proses selanjutnya adalah proses pencampuran dengan menggunakan mixer. Pada proses mixing ini dilakukan proses pencampuran dan pengadukan terhadap seluruh bahan baku, yang meliputi raw material, bahan pengikat (binder), dan cairan pengikat (umumnya air). Proses pengadukan dilakukan untuk mendapatkan distribusi butir yang merata karena dengan didapatnya distribusi yang merata, maka harga bulk density akan meningkat (khusus untuk refraktori silica jenis shaped) dan akan mengurangi kuantitas dari porositas.

V.5. Proses Moulding dan Forming

Proses moulding dan forming ini merupakan proses pembentukan refraktori untuk menghasilkan bentuk-bentuk yang diinginkan. Proses ini dilakukan apabila hasil dari proses sebelumnya ( mixing ) telah memenuhi syarat, dimana “granulometri” nya baik. Hal ini disebabkan, bahwa dengan baiknya granulometri maka bulk density dapat pula dimaksimalkan serta mengurangi porositas. Secara umum, ada beberapa metode yang digunakan untuk proses moulding dan forming ini, yaitu :

Plastic moulding Semi-dry moulding Dry pressing

Proses drying dan firing dilakukan untuk menguatkan ikatan antar butir dan mengurangi kadar air dalam bahan refraktori. Setelah forming, maka proses berikutnya adalah pengeringan yang bertujuan mengurangi kadar air sampai 1 % bahkan hingga mencapai 0.5 %. Umumnya proses ini dilakukan dalam tunel kiln dengan durasi waktu 1 hari (24 jam ). Daerah pemanasan memanfaatkan udara panas yang masuk kedalam tunnel kiln dengan temperatur 150-2500C. Pada

proses ini, metode yang umumnya digunakan adalah solid state firing. Tujuan utamanya adalah untuk meminimalisasikan jumlah pori dan memperbesar nilai densitas produk akhir refraktori.

PENGGUNAAN REFRAKTORI

Industri pengguna refraktori umumnya adalah industri besi baja, logam non-Ferrous, gelas, semen, dan sebagainya. Industri besi baja mengkonsumsi paling banyak refraktori mengingat produksi baja sebagai material rekayasa yang dominan serta temperatur prosesnya yang cukup tinggi yakni sekitar 1550-1600°C. Konsumsi refraktori untuk industri besi baja adalah sekitar 58-72 kg/ton, untuk industri aluminium sekitar 31kg/ton serta produk gelas 49 kg/ton.

VI.1. Penggunaan Pada Electric Arc Furnace

Pada proses peleburan baja pada (EAF) dilakukan beberapa tahapan proses diantaranya:

Tahapan Preparasi

Tahapan preparasi merupakan tahapan menyiapkan kondisi EAF agar siap untuk melakukan proses peleburan berikutnya. Tahapan preparasi ini dilakukan setiap EAF telah melakukan satu kali tapping. Preparasi yang dilakukan biasanya berupa Electrode Setting dan Reparasi Dapur.

Tahap Charging ( Pengisian Dapur )

Charging merupakan proses pemasukan atau pengisian bahan baku spons, scrap, dan bahan baku penunjang lainnya kedalam dapur listrik melalui bucket dengan menggunakan crane dan melalui continous feeding. Gambar Proses charging pada EAF.

Penetrasi adalah penembusan elektroda pada material yang belum mencair dengan kedalaman tertentu dengan menggunakan penyetelan tegangan listrik yang rendah. Penyetelan tegangan listrik yang rendah ini dimaksudkan agar arc dari elektroda tidak merusak dinding dan atap dapur. Sedangkan bila pemakaian scrap 100%, maka dalam periode penetrasi bisa langsung dipakai tegangan listrik yang tinggi, hal ini dikarenakan sifat dari scrap yang mudah ditembus.

Tahap Peleburan ( Melting )

Merupakan proses meleburkan atau melelehkan bahan baku scrap dan besi spons didapur dengan menggunakan energi listrik melalalui 3 buah elektroda yang terbuat dari karbon. Secara teknis tahapan proses peleburan dilakukan setelah baja cair 40% melebur, dimana prosesnya dilakukan dengan penambahan spons secara kontinyu. Tahap meltdown merupakan tahapan setelah tahap penetrasi elektroda, dimana setelah busur listrik terbenam di dalam bahan baku maka tegangan listrik dinaikkan hingga maksimum agar dihasilkan busur listrik yang panjang dengan daya yang sebesar- besarnya untuk melebur bahan baku menjadi baja cair. Pada tahap ini pemasukan bahan baku besi spons dan batu kapur dilakukan secara terus menerusdengan sistem pengisian yang kontinyu, pada saat muata telah melebur 40%. Pada tahap peleburan ini, temperatur baja cair mencapai 1570° C.

Tahap Pemurnian

Refining adalah pengaturan komposisi kimia untuk mendapatkan kualitas baja sesuai dengan spesifikasi yang diiinginkan. Dalam proses refining ini terjadi penambahan dan pengurangan unsure-unsur seperti C, P, Si, S, dan Mn. Proses refining ini dilakukan setelah muatan melebur 100% dan pada suhu sekitar 1540-1570 ° C.

Tahap Penuangan (Tapping)

Merupakan proses penuangan baja cair dari dapur listrik ke dalam ladle. Proses penuangan bergantung pada komposisi dari muatan dan jenis dari muatan akan mempengaruhi temperatur pada saat penuangan.

Gambar dibawah ini menunjukan konstruksi sebuah EAF dari tampak samping dan tampak depan.

Jenis dan komposisi refraktori yang digunakan pada bagian- bagian EAF. Bottom

Bottom merupakan bagian dasar dari dapur yang berkontak langsung dengan baja cair. Material untuk daerah bottom ini harus memiliki sifat thermal shock dan ketahanan erosi pada temperatur tinggi, selain itu juga area bottom harus memiliki cold strength yang baik karena area bottom harus kuat menahan hantaman bahan baku pada saat feeding, sehingga material refraktori yang tepat digunakan pada daerah bottom ini adalah Magnesite Brick.

Komposisi Kimia : MgO = 90% Fe2O3 = 5.5%

Al2O3 = 1.5%

SiO2 = 0.5%

Slag line

Merupakan daerah yang berkontak langsung dengan slag. Daerah ini sangat menentukan ketahanan umur dapur karena mengingat pada daerah tersebut erosinya lebih cepat terjadi dibandingkan dengan daerah dapur yang lainnya, sehingga apabila slag line mengalami kerusakan maka mengakibatkan dapur berhenti beroperasi untuk perbaikan. Penyebab utama kerusakan slag line adalah efek atau pengaruh dari slag selama proses, komposisi slag, dan jumlah slag serta temperature. Jika melihat dari kondisi operasinya, maka sifat refractoriness, slag resistance, dan spalling resistance yang tinggi sangat diperlukan bagi refraktori yang akan digunakan pada daerah slag line ini, sebagai contohnya adalah Pitch Impregnated Brick yang memiliki kandungan MgO yang tinggi.

Komposisi Kimia : MgO = 98-99.5% Fe2O3 = 0.1-0.2% Al2O3 = 0.1-0.2% CaO = 0.6-1.2% SiO2 = 0.2-0.5% Hot spot

Merupakan daerah yang terkena gangguan temperatur yang paling tinggi dibandingkan dengan daerah lainnya, namun daerah ini tidak terkena reaksi kimia slag ataupun baja cair. Jika melihat dari kondisi operasinya, maka sifat refractoriness, spalling resistance, dan hot strength yang tinggi sangat diperlukan bagi refraktori yang akan digunakan pada daerah hot spot ini. Dengan biaya yang sesuai dan dinilai bisa memenuhi kondisi operasi untuk hot spot di EAF, maka material refraktori yang tepat untuk digunakan pada area hot spot ini adalah Magnesite Chrom Brick.

Komposisi Kimia : MgO = 55% Fe2O3 = 14%

CaO = 1.2% SiO2 = 0.5%

Furnace Roof

Merupakan bagian atap penutup dari EAF. Ketika EAF beroperasi, roof mengalami temperatur tinggi, mengalami hantaman dari bahan baku yang terpental ketika mulai dilakukan penetrasi elektroda, mengalami proses abrasi akibat hantaman bahan baku yang terpental dari arc furnace, dan mengalami beban dari bodinya sendiri yang besar. Jika melihat dari kondisi operasinya tersebut, maka sifat refractoriness, spalling resistance, dan hot strength, RUL yang tinggi sangat diperlukan bagi refraktori yang akan digunakan untuk roof ini. Dengan biaya yang sesuai dan dinilai bisa memenuhi kondisi operasi untuk furnace roof di EAF, maka material refraktori yang tepat untuk digunakan pada area furnace roof ini adalah High Alumina Refractory.

Komposisi Kimia : Al2O3 = 85%

Upper Wall

Merupakan dinding dapur diatas batas area slag line dan hot spot. Dalam kondisi operasi di EAF, upper wall ini mengalami temperatur tinggi, hantaman dari bahan baku yang terpental baik pada saat penetrasi elektroda ataupun saat feeding bahan baku ke dapur. Dengan biaya yang sesuai dan dinilai bisa memenuhi kondisi operasi untuk upper wall di EAF, maka material refraktori yang tepat untuk digunakan pada area upper wall ini adalah Magnesite Chrom Brick.

Komposisi Kimia : MgO = 68-71% Fe2O3 = 5.5-7% Al2O3 = 9-11% CaO = 0.5-0.9% SiO2 = 1.5-2.5% Cr2O3 = 13-16%

VI.2. Penggunaan Pada Basic Oxygen Furnace

Proses Basic Oxygen Furnace merupakan proses yang paling umum digunakan untuk memproduksi baja. Fungsi utama Basic Oxygen Furnace adalah

unntuk proses dekarburisasi logam panas dengan menggunakan gas oxygen murni. BOF membentuk bejana yang dilapisi batu refraktori. Lapisan bejana tersebut terdiri dari tar yang diikat dolomite/magnesia carbon brick atau refraktori lain. Bejana tersebut dapat dirotasi 360° dari sumbunya. Alat pembantu meliputi peluncur untuk memasukkan scrap, hopper, untuk alloy dan fluks, lance untuk menginjeksikan gas oksigen murni, sublance untuk mengukur temperatur dan kosentrasi karbon pada molten steel, peralatan lifting untuk lance dan sublance, peralatan untuk memiringkan bejana, dan peralatan untuk me-recover dan membersihkan gas buang.

Pada top blown BOF

Oksigen murni diinjeksikan dengan kecepatan tinggi pada permukaan logam panas, sehingga terjadi penetrasi ke dalam metal bath dengan kedalaman tertentu. Permasalahan top blown BOF adalah pengoksidasian besi ketika kosentrasi karbon rendah dan menghasilkan laju dekarburisasi yang semakin menurun. Ketika kandungan besi oksida dalam slag meningkat secara berlebihan, maka besi oksida itu sangat cepat akan bereaksi dengan karbon dalam molten steel. Hal ini dapat menyebabkan pembentukan gas dengan tiba- tiba, yang berbentuk campuran slag dan molten steel, dan dapat meletus dari bejana. Fenomena ini disebut slopping atau spitting. Fasilitas pada BOF.

Proses dimana gas oksigen murni diinjeksikan kedalam logam panas dari bagian bawah BOF. Bottom blowing ini meningkatkan stirring hot metal dan mempersingkat waktu pencampuran dalam molten steel bath, serta menghasilkan transfer karbon dalam bath, mencegah over oksidasi pada slag, yang merupakan penyebab terjadinya slopping dan spitting. Sebagai konsekuensinya, bottom blowing meningkatkan efisiensi dekarburisasi, terutama pada kandungan karbon yang rendah.

Pada top dan bottom blown BOF

Merupakan kombinasi dari kedua prose diatas. Kombinasi tersebut adalah penggunaan gas inert dalam tempat gas oksigen dan stirring. Proses ini paling menonjol dalam pembuatan baja menggunakan oksigen. Secara umum, pengoperasian BOF diawali dengan memiringkan bejana. Scrap dan logam panas dimasukkan kedalam bejana, kemudian bejana dibalik ke posisi tegak lurus, dan multi hole lance untu top blowing oksigen murni dimasukkan dari throat dan diturunkan ke permukaan logam panas. Skema proses BOF.

Mekanisme perusakan refraktori dapat dipengaruhi oleh beberapa faktor seperti slag, temperatur, oksidasi atmosfer dan abrasi. Batuan refraktori yang umum digunakan dalam BOF adalah magnesia yang dapat dihasilkan dari mineral dan seawater. Selain itu, dolomite juga dapat digunakan sebagai pelapis bejana pada BOF. Pada magnesia, jika kandungan boron oksida dan tingkat impurities rendah maka kekuatan panas refraktorinya akan semakin bagus. Karbon ditambahkan sebagai tar atau grafit.

Refraktori jenis magnesia lime yang digunakan pada lapisan bejana dipilih sesuai dengan tingkat basic finishing slag yang dibutuhkan untuk mengurangi dan menahan kandungan fosfor dalam larutan. Pada saat refining, refraktori dihadapkan pada berbagai kondisi slag dengan basasitas antara 1-4 karena silicon dioksidasi dari bath dan berkombinasi dengan lime. Kandungan besi oksida pada bath meningkat dengan waktu peniupan terutama pada saat kandungan karbon dalam baja dibawah 0,2% dan Fe dioksidasi. Walaupun seluruh material refraktori larut oleh FeO, MgO membentuk solid solution dengan FeO, yang berarti kedua senyawa tersebut saling berdampingan sebagai padatan pada range temperature tertentu. Kosentrasi FeO yang tinggi dapat memperlambat blow sehingga akan mengoksidasi karbon di dalam refraktori.

Kini lining refractory diikat dengan resin magnesia karbon brick yang dibuat dengan kualitas sintering magnesia yang tinggi dan kemurnian grafite flake yang juga tinggi. Resin bonded brick tidak dapat terbakar serta mengandung 5-25% grafit flake dengan kemurnian tinggi dan satu atau lebih serbuk logam. Brick ini membutuhkan curing sederhana pada 350-400 F untuk termoset resin yang membuat brick ini sangat kuat sehingga mudah ditangani saat pemasangan. Kehalusan meliputi penggunaan prefused grain dalam campuran. Penambahan sedikit aditif logam melindungi grafit dari oksidasi karena aditif tersebut lebih diinginkan untuk dioksidasi. Karbida, nitrida, dan magnesium aluminat spinel dapat mengisi kekosongan serta menambah kekuatan dan ketahanan terhadap slag. Laju larutan pada refraktori sangat bergantung pada propertiesnya. Properties ini secara langsung dihubungkan dengan kemurnian dan ukuran kristal dari bahan- bahan awalnya. Penambahan grafit dengan kemurnian tinggi hingga 15 % ke refraktori MgO-carbon akan meningkatkan ketahanan korosi. Penetrasi

slag dan logam diantara butir-butir refraktori, mechanical erosion oleh pergerakan liquid, dan serangan slag secara kimia berkontribusi terhadap kehilangan dari material pelapis. Profile refraktori pada BOF.

Pada saat peniupan konverter pertama, senyawa-senyawa kimia pada slag menjadi sangat tinggi dalam FeO dan kemungkinan bersifat asam. Ketika panas semakin meningkat, maka basasitas harus ditingkatkan untuk mengurangi kandungan fosfor dan sulfur. Kemudian temperatur ditingkatkan diatas 1700° C untuk menghilangkan kadar karbon. Sejak akhir 1970-an sampai awal 1980-an perbaikan konverter life terus dikembangkan.

Slag splashing seperti namanya menunjukan pemanfaatan slag sisa dari proses pembuatan baja untuk memberikan suatu coating pada lapisan refractori. Molten slag dimasukkan dengan tekanan gas yang tinggi ke dalam bagian paling atas pada vessel berbentuk kerucut dimana slag tersebut menjadi lebih kental dan menempel pada converter working lining. Slag splashing membutuhkan konverter untuk menjadi sidelined dari pembuatan baja selama beberapa menit saat proses terjadi.

Bottom

Converter bottom merupakan bagian BOF yang secara konstan kontak dengan molten metal dan proses oksidasi bukan merupakan penyebab utama pada keausan. Pada saat pemasukan scrap beberapa refraktori loss dengan terjadinya impak, tetapi resilience magnesite carbon biasanya cukup untuk

menahan major loss. Magnesite carbon baik dengan penambahan logam ataupun pitch impregnation memberikan kinerja yang ekonomis.

Tuyures dan lingkungannya

Bottom blowing dan bath agitation yang melalui tuyures berkontribusi dalam membatasi wear pada komponen-komponen refraktori. Wear berhubungan dengan aliran turbulen pada molten metal yang memberikan peningkatan erosi pada refraktori , dan tegangan termal yang disebabkan oleh lintasan gas dingin. Densitas yang tinggi serta porositas pitch bonded yang rendah, mengharuskan penggunaan magnesite carbon berdasarkan pada fused magnesia.

Charge pad

Charge pad pada converter selalu berlawanan arah dengan taphole, charging, dan tapping dilakukan pada satu sisi bejana. Charge pad mendapatkan impak dari penjatuhan scrap, kadang- kadan heavy gauge seperti bloom, dan tererosi oleh molten iron. Material untuk charge pad awalnya menggunakan pitch impregnated fired magnesite, namun untuk meningkatkan umur pakai digunakan material magnesite carbon. Material ini memiliki ketahanan impak yang bagus, kuat, dan tahan terhadap slag.

Tapping pad

Tapping pad rentan tererosi oleh baja pada tempratur tinggi , dan terkorosi oleh molten slag. Karena proses wear dominan terjadi pada tapping pad yang meliputi serangan slag pada temperatur tinggi, material magnesit dengan ukuran kristal besar sangat diperlukan. Pitch bonded dan impregnated materials ditemukan untuk memberikan kinerja tapping pad yang superior, sementara untuk mengurangi penetrasi slag oksida dapat digunakan karbon pada porositas bricknya

Slag Zone Crossover

Area pada converter yang terjadi pada pertemuan antara lower tapping pada dan upper lever pada ststic bath, sangat rentan terhadap berbagai macam serangan. Serangan slag, temperature tinggi dan erosi, merupakan serangan yang paling umum terjadi. Pitch bonded, impregnated magnesit karbon dengan

ukuran kristal yang besar, grafit flake dengan kemurnian tinggi dan mengandung logam tambahan.

Trunnions

Area trunnion pada converter sangat sulit untuk di maintenance, karena area ini berotasi, dan slagnya tidak dapat dibersihkan.

Knuckle

Area knuckle di dalam converter merupakan area yang paling aus. Area knuckle sangat rentan terhadap slag, sehingga membutuhkan material refraktori yang memiliki ketahanan terhadap korosi slag dan erosi slag bagus. Upper sidewall

Upper sidewall pada converter selain rentan terhadap slag, tapi juga rentan terhadap siklus temperatur yang berbeda. Material dengan ketahanan slag sangat dibutuhkan, tetapi pada area ini lapisan refraktori sebaiknya harus di coating.

Cone

Area cone dihadapkan pada erosi temperatur tinggi dengan menggunakan gas yang berkecepatan tinggi yang membawa bersama partikel-partikel yang terperangkap. Material resin bonded magnesit karbon memberikan kinerja bagus di area cone.

Upper cone

Pada upper cone mekanisme wear dimodifikasi dengan kehilangan material refraktori saat skull removal. Kerusakan refraktori pada upper cone terjadi saat diskulling baik kehilangan ujung-ujung brick saja ataupun kerusakan pada seluruh brick. Material dengan resilience yang tinggi, dikombinasikan dengan kekuatan dan ketahanan oksidasi merupakan prasyarat untuk area ini. Pitch bonded, impregnated magnesit, comoulded metal plate, yang berekspansi saat oksidasi dankerapatan ring brick merupakan produk yang sangat sesuai.

Untuk mencegah terjadinya lining wear, critical wear zone dalam furnace harus menggunakan brick dengan kualitas terbaik. Dolomite ditambahkan dalam fluks untuk menghasilkan slags dengan MgO. Selain penggunaan brick, refraktori pada BOF dapat juga terbuat dari monolitik refraktori yaitu,

stainless steel fibres. Hal ini karena fibres ductile pada temperatur kamar dan digunakan untuk reinforce sprayed refractories.

VI.3. Penggunaan pada Tundish Continuous Casting

Tundish merupakan salah satu alat penyusun system continuous casting. Fungsi dari tundish adalah sebagai container penghubung antara ladel dengan continuous caster. Tundish bertugas untuk menjaga kestabilan aliran masuk dari metal ke dalam cetakan. Aliran yang stabil akan mencegah reoksidasi pada logam cair. Tundish juga memisahkan material non metalik dalam steel sebelum masuk ke cetakan. Tundish pada Continuous Casting.

Penggunaan refraktories pada tundish bertujuan sebagai thermal insulation guna mencegah skulling serta melindungi permukaan tundish dari over heating dan meningkatkan keamanan operasi kerja. Factor pemilihan refraktori berdasar parameter operasi kerja yakni lamanya preheating time dan besarnya temperature reheating, lama waktu penuangan besi cair ke tundish, besarnya panas yang dihasilkan oleh cast metal dalam tundish dan operating cycle.

Tundish lining merupakan daerah bagian dinding dari tundish. Ketahanan aus sangat dibutuhkan dalam aplikasi ini. Dibutuhkan perawatan terhadap refraktori pelapis dengan melakukan pitching material. Diusahakan pemilihan refraktori yang bernilai ekonomis dan meminimalisir preheating. Pour pads dalam aplikasinya terkena beban impak dari penuangan molten steel dari ladle.

Dibutuhkan refraktori yang memiliki kekuatan tinggi pada temperature kerja serta tahan erosi. Refraktori yang digunakan adalah alumina dan pressed alumina blok.

Tundish cover berfungsi untuk thermal insulation, melinduingi pekerja dari cipratan api saat pouring di lakukan serta melindungi reoksidasi dari atmosfer. Tipe refraktori yang digunakan insulating brick, castables dan raming material. Tundish nozzle befungsi mengalirkan serta menjaga kestabilan aliran molten steel menuju dies. Tujuannya menjaga aliran guna meminimalisir spatter serta oksidasi pada molten steel. Daerah tersebut harus tehan erosi serta bersifat heat insulator agar temperatur tetap terjaga. Refraktori yang digunakan tipe high purity zirconia. Flow control device berfungsi sebagai pembatas antar bagian tundish guna mengatur aliran molten steel menuju pouring tube. Daerah tersebut sering terkena erosi dari aliran molten cair. Jenis refraktori yang digunakan tipe zirconia nozzle inlet serta tipe high alumina bila tak terekspose langsung dengan molten steel.

Pouring tube berfungsi meminimalisir terjadinya oksidasi terhadap molten steel saat dialirkan menuju continuous casting mold. Daerah tersebut sering terkena erosi high velocity dari molten steel. Ditujukan memiliki thermal conductivity rendah guna menghindari freezing molten steel di dalam tube serta dituntut memiliki ketahanan thermal shock. Refraktori yang digunakan adalah tipe alumina grafit dan tipe fused silica ( akan cepat tererosi jika molten steel banyak mengandung Mn )

VI.4. Penggunaan pada Metalurgi Sekunder Proses

Peralatan yang digunakan pada proses sekunder metalurgi, diantaranya adalah RH vacuum degasser, LF, AOD furnace, VOD furnace terutama untuk membuat produk baja berkualitas tinggi, seperti gambar dibawah ini.

Refraktori pada RH Vacuum Degasser

Pada proses ini digunakan material magnesia dan chromite dengan kemurnian tinggi yang disinter pada temperatur tinggi pada tunnel kiln. Sementara itu, refraktori re-bonded magnesia chrome digunakan pada snorkel RH. Refraktori jenis ini memiliki sifat mekanis dengan kekuatan yang tinggi, volume stabil pada suhu tinggi, tahan terhadap korosi akibat slag, tahan terhadap erosi.

Refraktori pada AOD furnace

RADEK SCD merupakan refraktori campuran antara magnesia dan dolomite. Jadi refraktori ini memiliki sifat kombinasi dari dolomite berupa ketahanan kimia yang baik dan magnesit yaitu refractoriness yang sangat baik. Sedangkan refraktori RADEK BD65-01 menawarkan alternatif terbaik yang dapat digunakan untuk daerah tuyure. PENTARAM,PENTAMIX E, PENTAFILL B, dan PENTAREP FL

merupakan campuran antara refraktori dolomite. PENTABRICK merupakan jenis refractori pitch dan resin bonded dari jenis dolomite.

Refraktori pada VOD furnace

Pada daerah slag dapat digunakan refraktori RADEK SCD yang merupakan refraktori campuran antara magnesia dan dolomite. Jadi refraktori ini memiliki sifat kombinasi dari dolomite berupa ketahanan kimia yang baik dan magnesit yaitu refractoriness yang sangat baik. Sedangkan pada daerah meral dapat digunakan refraktori PENTABRICK merupakan jenis refraktori pitch dan resin bonded dari jenis dolomite.