i

MESIN TWISTING TIPE CABLE CORDER 230

TUGAS AKHIR

Disusun Untuk Mencapai Gelar Sarjana di Jurusan Teknik Mesin Fakultas Teknologi Industri

Universitas Mercu Buana

Oleh :

JOHAN WIDYANTO 0130311-047

UNIVERSITAS MERCU BUANA JAKARTA

ii

Saya yang bertanda tangan di bawah ini : Nama : Johan Widyanto

NIM : 0130311-047

Jurusan : Teknik Mesin Fakultas : Teknologi Industri Universitas : Mercu Buana

Dengan ini menyatakan bahwa tugas akhir ini adalah hasil karya saya sendiri dan bukan salinan atau duplikat dari karya orang lain, kecuali pada bagian yang telah disebutkan sumbernya dalam referensi.

Jakarta, 1 Juni 2005

iii

Tugas Akhir ini dengan judul “ANALISA BEBAN DAN UMUR BEARING

625-2RS1 PADA ROL CORD REGULATOR HORISONTAL DAN VERTIKAL MESIN TWISTING TIPE CABLE CORDER 230” telah diperiksa dan disetujui sebagai

salah satu syarat untuk mencapai gelar Sarjana Strata Satu (S1) Fakultas Teknologi Industri, Jurusan Teknik Mesin, Universitas Mercu Buana.

Dosen Pembimbing

iv

Tugas Akhir ini dengan judul “ANALISA BEBAN DAN UMUR BEARING

625-2RS1 PADA ROL CORD REGULATOR HORISONTAL DAN VERTIKAL MESIN TWISTING TIPE CABLE CORDER 230” telah diperiksa dan disetujui sebagai

salah satu syarat untuk mencapai gelar Sarjana Strata Satu (S1) Fakultas Teknologi Industri, Jurusan Teknik Mesin, Universitas Mercu Buana.

Koordinator Tugas Akhir

v

Dalam sebuah ban, terdapat tire cord (kain ban) yang merupakan kerangka bagi ban. Dalam pembuatannya ada 3 proses yang dilakukan, yaitu twisting (pemintalan),

weaving (tenun) dan dipping (celup).

Proses twisting merupakan proses awal yang sangat menentukan kualitas kain ban pada proses berikutnya. Pada proses ini filamen dipilin menjadi benang di Cord

Regulator mesin Twisting Cable Corder 230 pada putaran ± 7500 rpm dengan tegangan

tertentu. Dua filamen melintasi Rol Cord Regulator yang bertumpu pada bearing 625-2RS1 lalu digabungkan menjadi satu.

Terdapat 2 tipe Cord Regulator yaitu tipe Horisontal dan Vertikal. Perbedaan tipe ini ternyata mengakibatkan perbedaan beban dan umur bearing 625-2RS1, sehingga dalam proses produksi memerlukan pemeliharaan dan perawatan yang berbeda.

PT Gajah Tunggal Tbk, Divisi Tire Cord mengoperasikan 80 unit mesin Twisting

Cable Corder, terdiri dari 70 unit tipe Cord Regulator Horisontal dan 10 unit tipe Cord

Regulator Vertikal. Pada setiap unit mesin terdapat 134 buah Cord Regulator dan setiap

Cord Regulator menggunakan 2 buah bearing 625-2RS1, sehingga ada 134x2x80 =

21440 buah yang dipergunakan.

Dari hasil perhitungan didapat beban dan umur bearing:

CORD REGULATOR

VERTIKAL HORISONTAL BEARING A BEARING B BEARING A BEARING B

R = 90% 11,8 thn 16,2 thn 6 thn 6,7 thn R = 95% 7,3 thn 10 thn 3,7 thn 4,2 thn R = 99% 2,5 thn 3,4 thn 1,3 thn 1,4 thn

P (N) 46,3 N 41,7 N 58 N 55,9 N

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh perbedaan letak

bearing Rol Cord Regulator pada posisi Horisontal dan Vertikal terhadap beban dan

vi

Puji syukur kepada Tuhan Yang Maha Esa, atas berkat dan kasih-Nya penulis dapat melaksanakan dan menyelesaikan penulisan dan penyusunan tugas akhir ini dengan

judul “ANALISA BEBAN DAN UMUR BEARING 625-2RS1 PADA ROL CORD

REGULATOR HORISONTAL DAN VERTIKAL MESIN TWISTING TIPE CABLE CORDER 230”.

Tugas akhir ini disusun sebagai salah satu syarat untuk mencapai gelar Sarjana Strata Satu (S1) Fakultas Teknologi Industri, Jurusan Teknik Mesin, Universitas Mercu Buana.

Dalam penulisan dan penyusunan tugas akhir ini banyak hambatan dan rintangan yang harus dihadapi, namun banyak pihak yang telah membantu dan mendukung sehingga tugas akhir ini dapat terwujud. Untuk itu penulis mengucapkan terima kasih sebesar-besarnya kepada :

1. Ir. Rulli Nutranta, M.Eng, selaku Ketua Jurusan Teknik Mesin dan Dosen Pembimbing.

2. R. Ariosuko Dh, Ir, selaku Koordinator Tugas Akhir.

3. Seluruh Dosen, Staf & Karyawan Universitas Mercu Buana. 4. Manajemen PT. Gajah Tunggal Tbk, Divisi Tire Cord, Tangerang.

5. Bapak, Ibu, Desi dan Danik, atas dukungan doa, perhatian dan dorongan semangat yang diberikan.

6. Betauli, sebagai sumber inspirasi, pengertian, perhatian dan doa.

7. Teman-teman dan semua pihak yang telah membantu penulis dalam penyusunan tugas akhir ini.

vii

penyusunan tugas akhir ini.

Akhir kata, semoga tugas akhir ini dapat berguna dan bermanfaat bagi kita semua, serta bagi yang berkepentingan dalam permasalahan ini dan pembaca umumnya.

Jakarta, Juni 2005

viii LEMBAR PERNYATAAN………ii LEMBAR PENGESAHAN………iii ABSTRAK ……….v KATA PENGANTAR………vi DAFTAR ISI………..viii

DAFTAR GAMBAR ………xi

DAFTAR TABEL……….xiii

DAFTAR DIAGRAM ALIRAN………...xiv

DAFTAR SIMBOL DAN SATUAN……….…xv

BAB I. PENDAHULUAN……….…… 1 1.1. Latar Belakang ………. 1 1.2. Tujuan penulisan………2 1.3. Pembatasan Masalah……….……… 2 1.4. Metode Penulisan……….. 2 1.5. Sistematika Penulisan………... 3

BAB II. LANDASAN TEORI……….….. 4

2.1. Mesin Twisting Cable Corder…..……….4

2.1.1. Konstruksi Mesin………6

2.1.2. Headstock ………..7

2.1.3. Spindel……… 8

2.1.4. Sabuk Berjalan..…………. ………..12

2.2. Cord Regulator ………12

ix 2.2.1.3. Tegangan Spindel..……….14 2.2.1.4. Gaya Sentrifugal ………14 2.2.1.5. Berat Komponen ………15 2.2.2. Putaran Rol.. ………..15 2.3. Gaya ……….16 2.3.1. Resultan Gaya ………...16 2.3.2. Kesetimbangan Gaya ………16 2.3.3. Berat ………..17 2.3.4. Gaya Setrifugal ……….17 2.4. Bantalan (Bearing) ………...18

2.4.1. Kapasitas Dukung Dinamis ………..18

2.4.2. Umur Bantalan………20

BAB III. ANALISA BEBAN ………24

3.1. Analisa Beban Pada Cord Regulator Vertikal ………..24

3.1.1. Data Yang Diperlukan ………...24

3.1.2. Menentukan Sudut Kontak ………26

3.1.3. Tegangan Spindel Dan Tegangan Balon ………...28

3.1.4. Berat Rol, Tube Dan Baut… ……….30

3.1.5. Gaya Sentrifugal ………31

3.1.6. Gaya Radial (Fr) ………31

3.1.7. Gaya Aksial (Fa) ………35

3.2. Analisa Beban Pada Cord Regulator Horisontal ……….. ………35

x

3.2.4. Berat Rol, Tube Dan Baut.. ………..44

3.2.5. Gaya Sentrifugal ………44

3.2.6. Gaya Radial (Fr) ………45

3.2.7. Gaya Aksial (Fa) ………49

BAB IV. ANALISA UMUR BEARING ……….. ………51

4.1. Cord Regulator Vertikal ………...51

4.1.1. Beban Ekuivalen Dinamis ……….51

4.1.2. Kecepatan Putaran Rol. ……….52

4.1.3. Umur Bearing Cord Regulator Vertikal ………53

4.2. Cord Regulator Horisontal ………...55

4.2.1. Beban Ekuivalen Dinamis ……….55

4.2.2. Kecepatan Putaran Rol. ……….56

4.2.3. Umur Bearing Cord Regulator Horisontal………..57

BAB V. PENUTUP ………...61

5.1. Kesimpulan ………...61

5.2. Saran ……….61

5.3. Saran Untuk Penelitian Lebih Lanjut ………62 DAFTAR PUSTAKA

xi

Halaman

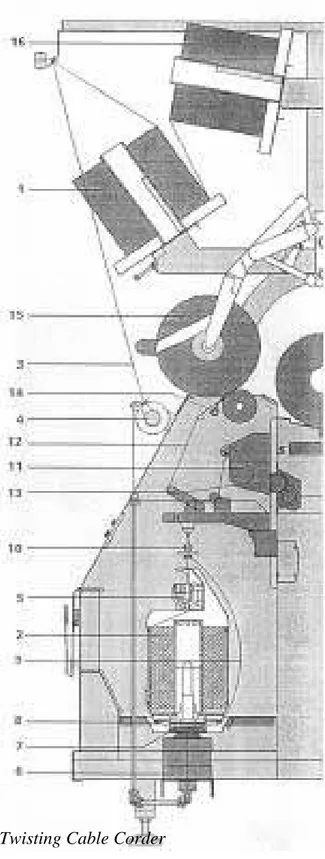

Gambar 2-1. Proses Twisting Cable Corder ………. 5

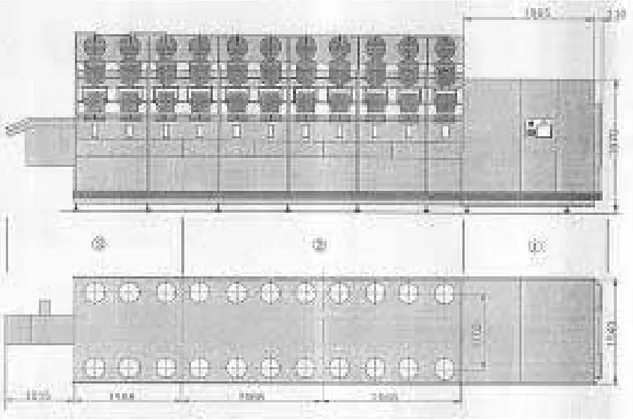

Gambar 2-2. Konstruksi Mesin, Headstock (1), Spindel (2), dan Sabuk Berjalan (3). ………... 6

Gambar2-3. Penggerak Rol Take-up dan Capstan Device (A) dan Penggerak Bolak-balik(B).………. 7

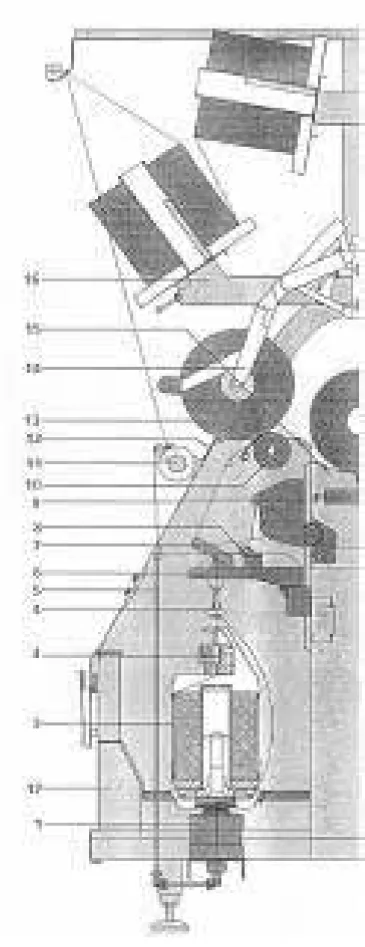

Gambar 2-4. Komponen-komponen Spindel………. 9

Gambar 2-5. Sabuk Berjalan……….. 12

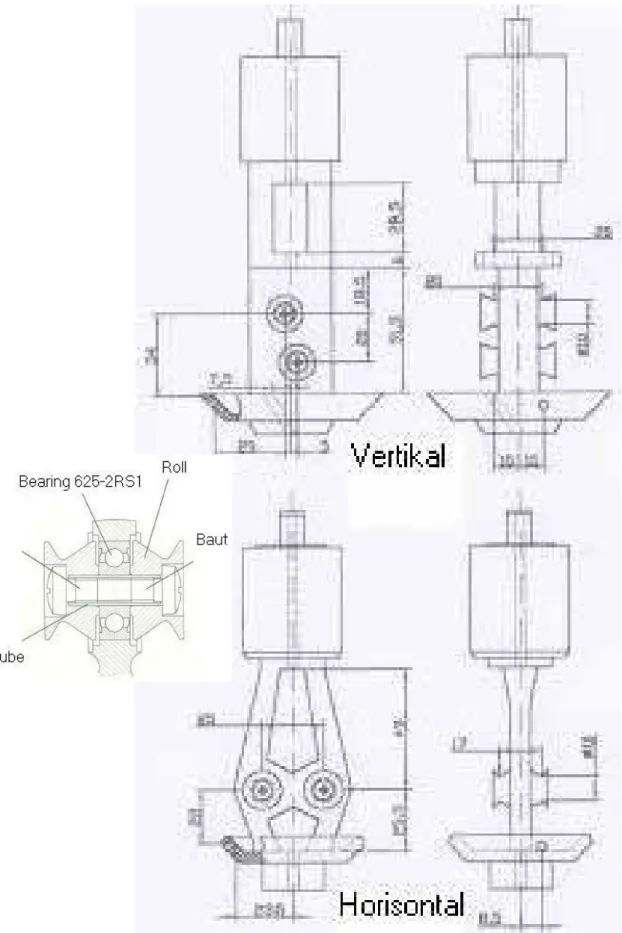

Gambar 2-6. Cord Regulator………. 13

Gambar 2-7. Vektor Gaya………. 16

Gambar 3-1 Cord Regulator Vertikal ………. 25

Gambar 3-2 Sudut a ……… 26

Gambar 3-3 Sudut b ……… 26

Gambar 3-4 Sudut c ……… 27

Gambar 3-5 Sudut d ……… 27

Gambar 3-6 Diagram Benda Bebas 1……… 28

Gambar 3-7 Diagram Benda Bebas 2 ………. 29

Gambar 3-8 Diagram Benda Bebas 3 ………. 30

Gambar 3-9 Gaya-gaya Pada Bearing A ……….. 32

Gambar 3-10 Gaya-gaya Pada Bearing B ……….………… 33

Gambar 3-11 Gaya Radial Pada Bearing A&B Cord Regulator Vertikal…………. 34

Gambar 3-12 Cord Regulator Horisontal ……… 36

xii

Gambar 3-16 Sudut k ………. 39

Gambar 3-17 Sudut g ………. 40

Gambar 3-18 Sudut h ………. 40

Gambar 3-19 Diagram Benda Bebas 4……… 41

Gambar 3-20 Diagram Benda Bebas 5……… 42

Gambar 3-21 Diagram Benda Bebas 6 ……… 42

Gambar 3-22 Diagram Benda Bebas 7 ……… 43

Gambar 3-23 Diagram Benda Bebas 8 ……… 43

Gambar 3-24 Gaya-gaya pada Bearing A ……… 45

Gambar 3-25 Gaya-gaya pada Bearing B ……… 46

Gambar 3-26 Gaya Radial Bearing A&B Cord Regulator Horisontal…..………… 48

Gambar 3-27 Gaya Aksial Pada Bearing A ………... 49

Gambar 3-28 Gaya Aksial Pada Bearing B ………... 49

xiii

Halaman

Tabel 2-1 Data kapasitas Mesin CC230 ……… 4

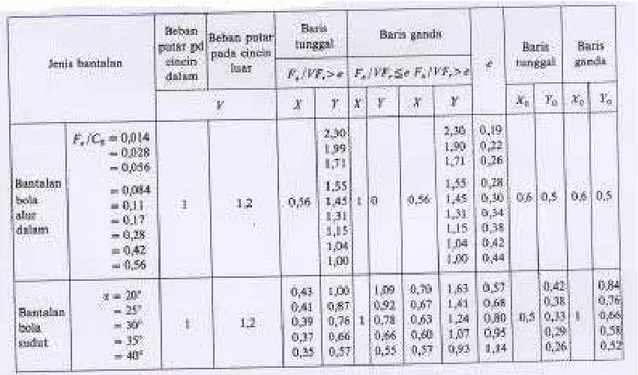

Tabel 2-2 Faktor Radial X dan Faktor Aksial Y Untuk Bantalan Gelinding …... 19

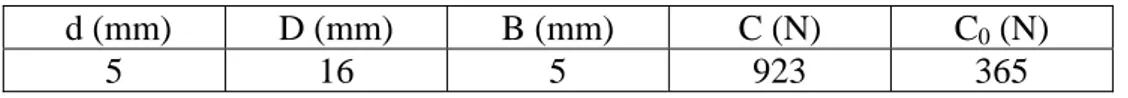

Tabel 2-3 Kapasitas Dukung Dinamis C dan Kapasitas Dukung Statis Co bearing 625-2RS1 ………. 20

Tabel 2-4 Nilai Faktor Keandalan ………. 21

Tabel 3-1 Nilai Fr dan Fa ……….. 50

Tabel 4-1 Data Ld, C, Co, Fr & Fa ………. 51

Tabel 4-2 Umur Dan Beban Bearing 625-2RS1 ………... 59

xiv

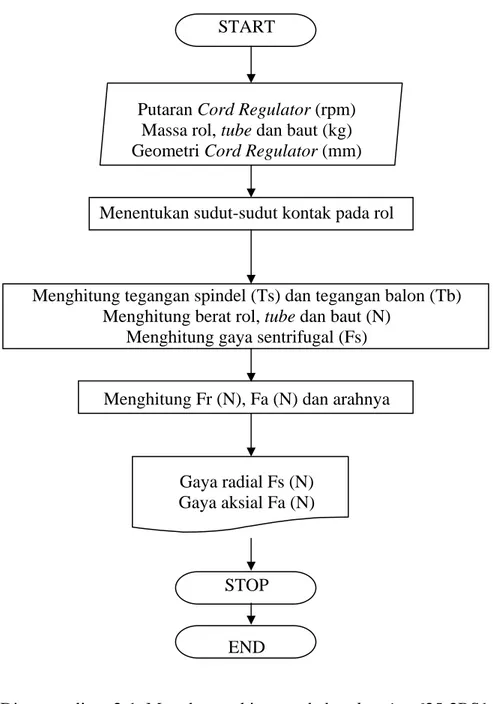

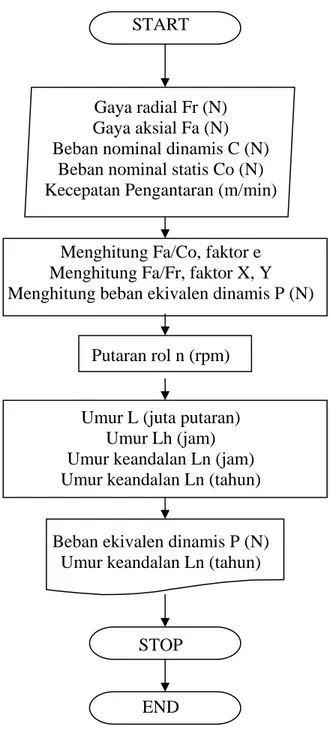

Halaman Diagram Aliran 2-1 Metode Penghitungan Beban Bearing 625-2RS1 ………….. 22 Diagram Aliran 2-2 Metode Penghitungan Umur Bearing 625-2RS1 ……… 23

xv

T : Puntiran per meter / Twist per meter (tpm) N : Kecepatan Putaran (rpm)

Ld : Kecepatan Pengataran (m/min)

n : Kecepatan Putaran (rpm) d : Diameter (m)

F : Gaya (N) W : Berat (N)

m : Massa (kg)

g : Percepatan Gravitasi (m/det2) Fs : Gaya Sentrifugal (N)

ω : Kecepatan putaran (rad/det) r : Jari-jari (m)

P : Beban Ekivalen Dinamis (N) Fr : Gaya Radial (N)

Fa : Gaya Aksial (N)

L : Umur Bantalan (jutaan putaran) Lh : Umur Bantalan (jam)

Ln : Umur Bantalan (jam)

C : Beban Nominal Dinamis (N) Co : Beban Nominal Statis (N) Tc : Tegangan Cable (N)

Ts : Tegangan Spindel (N) Tb : Tegangan Balon (N)

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

Dalam dunia perindustrian saat ini dipakai mesin-mesin industri yang modern. Banyak komponen dipakai dalam mesin-mesin tersebut untuk menghasilkan produk dengan kualitas dan kuantitas yang tinggi. Salah satu komponen utama dalam mesin-mesin industri adalah bantalan (bearing). Bantalan merupakan komponen yang berfungsi untuk menahan beban dan meminimalkan kerugian akibat friksi. Namun demikian bantalan bukanlah komponen yang tidak bisa rusak, seiring dengan lama pemakaiannya bantalan akan mengalami kerusakan.

Bila kerusakannya terjadi saat mesin dalam proses, maka akan mengakibatkan kerugian yang besar berupa kerugian akibat kerusakan komponen dan juga kerugian ekonomis akibat berhentinya proses. Untuk itu diperlukan sistem perawatan dan pemeliharaan yang tepat agar diperoleh umur bantalan yang optimal.

Untuk penyusunan laporan Tugas Akhir ini penulis tertarik untuk melihat serta menganalisa proses kerja bearing 625-2RS1 pada Cord Regulator di mesin Twisting Cable Corder 230 di PT Gajah Tunggal Tbk Divisi Tire Cord yang mengoperasikan 80 unit mesin Twisting Cable Corder untuk menghasilkan kain ban. Dengan membandingkan 2 jenis Cord Regulator yang dipakai, yaitu Cord Regulator Horisontal 70 unit dan Cord Regulator Vertikal sebanyak 10 unit.

Pada setiap unit mesin terdapat 134 Cord Regulator dan setiap Cord Regulator menggunakan 2 buah bearing 625-2RS1, sehingga jumlah totalnya ada 134x2x80 = 21440 buah bearing 625-2RS1 yang dipergunakan.

Adapun penelitian ini menitikberatkan pada masalah beban dan umur bearing 625-2RS1 pada Cord Regulator jenis Horisontal dan Vertikal sehingga dapat ditentukan metode pemeliharaan dan perawatan yang tepat.

1.2 TUJUAN PENULISAN

Tujuan penelitian dan penulisan terhadap bearing 625-2RS1 Cord Regulator ini adalah terutama untuk :

- Menganalisa beban dan umur teoritis bearing 625-2RS1 pada Cord Regulator Horisontal dan Cord Regulator Vertikal.

1.3 PEMBATASAN MASALAH

Agar penelitian dan penulisan Tugas Akhir ini terarah dan memiliki batasan yang jelas, maka penulisan Tugas Akhir ini hanya akan membahas mengenai perbedaan posisi bearing pada Cord Regulator Horisontal dan Cord Regulator Vertikal dan pengaruhnya terhadap beban dan umur bearing 625-2RS1.

1.4 METODE PENULISAN

Untuk menyelesaikan tugas akhir ini, dipakai metode penulisan sebagai berikut :

- Survei langsung ke PT. Gajah Tunggal Tbk, Divisi Tire Cord, Tangerang. - Studi Literatur

- Mempelajari, mengolah dan menganalisa data. - Bimbingan kepada Dosen Pembimbing.

1.5 SISTEMATIKA PENULISAN

Penulisan tugas akhir ini dibagi menjadi lima bagian, dengan sistematika sebagai berikut :

BAB I PENDAHULUAN

Bab ini menguraikan tentang latar belakang, tujuan penulisan, pembatasan masalah, metode penulisan dan sistematika penulisan.

BAB II LANDASAN TEORI

Bab ini berisi tentang dasar-dasar teori Mesin Twisting Cable Corder, proses kerja Cord Regulator, gaya, bearing, dan metode penentuan umur bearing.

BAB III ANALISA BEBAN

Bab ini berisi tentang data-data dan perhitungan beban Cord Regulator. BAB IV ANALISA UMUR BEARING

Bab ini berisi tentang data hasil perhitungan yang dilakukan sebelumnya dan perhitungan umur bearing..

BAB V PENUTUP

Berisi kesimpulan dan saran bagi pemanfaatan hasil tugas akhir ini, yang kemudian dapat dijadikan pertimbangan untuk operasional perawatan dan pemeliharaan mesin Twisting Cable Corder 230.

DAFTAR PUSTAKA LAMPIRAN

BAB II

LANDASAN TEORI

2.1 MESIN TWISTING CABLE CORDER

Mesin Twisting Cable Corder didesain untuk menghasilkan benang ban yang simetris dengan sekali proses. Selama tegangan dari spindel dan creel seimbang (filamen dalam dan luar), maka akan diperoleh tensile strength dari benang yang maksimal.

Data spesifikasi mesin Twisting Cable Corder dan standard inspeksi tension

twisting dapat dilihat pada tabel dibawah ini.

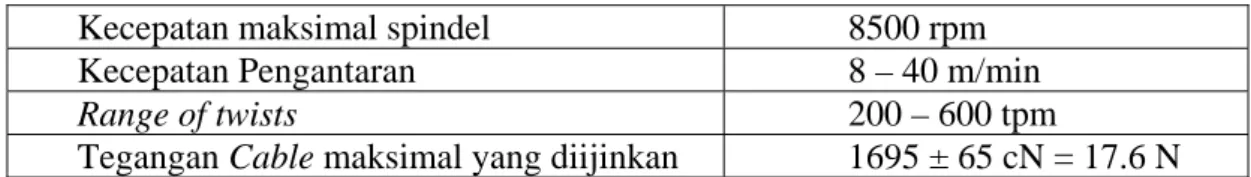

Tabel 2.1. Data Kapasitas Mesin CC 230.

Kecepatan maksimal spindel 8500 rpm

Kecepatan Pengantaran 8 – 40 m/min

Range of twists 200 – 600 tpm

Tegangan Cable maksimal yang diijinkan 1695 ± 65 cN = 17.6 N

Dalam proses twisting (pemintalan), untuk menghasilkan benang (2 ply) diperlukan 2 suplai filamen, yaitu dari filamen yang disuplai dari Creel (1) (creel

yarn = outer thread) dan suplai dari Spindel (2) (spindle yarn = inner thread). Creel yarn (1) ditarik dari creel melintasi Creel Yarn Tensioner (4) masuk ke

poros Spindel dan muncul dari thread duct pada Storage Disc (7). Benang diberikan twist/puntiran kemudian disimpan di storage disc dengan melilit sekitar 360º sebelum melewati ujung Twisting plate (8) menuju ke Cord Regulator (10) dengan mengelilingi pot sehingga balon benang (9) terbentuk. Creel yarn dan Spindle yarn ditwist bersama oleh putaran Cord Regulator (10), dimana proses twisting yang sesungguhnya terjadi. Terakhir, benang yang sudah ditwist diarahkan Capstan

Device (11) ke area penggulungan melalui Compensating Lever (13) dan melewati Traversing Thread Guide (14) dan digulung bersilangan di Tube (15).

1. Creel Yarn 2. Spindle Yarn

3. Creel Yarn (outer thread) 4. Creel Yarn Tensioner 5. Spindle Yarn Tensioner 6. Spindle Motor 7. Storage Disc 8. Twisting Plate 9. Thread Balloon 10. Cord Regulator 11. Capstan Device 12. Twisted Yarn

13. Length Compensation Lever 14. Traversing thread guide 15. Cross-wound take-up package 16. Reverse package-creel

2.1.1 KONSTRUKSI MESIN

Mesin Cable Corder terdiri dari 3 fungsional grup : (1) Headstock & Sistem Kontrol

Berisi Roda Gigi utama untuk Penggerak Capstan Device, Penggerak Rol Take-up dan Penggerak Bolak-balik, Switch Cabinet, Display dan elemen operasi.

(2) Spindel

Dengan individual twisting position, terdiri dari 134 cabling position. (3) Sabuk berjalan

Terdiri dari penggerak untuk Sabuk Berjalan.

Secara umum, setiap spindle pada Cable Corder digerakkan oleh

individual motor spindle. Sedangkan untuk pengantaran (capstan) dan take-up

digerakkan secara bersamaan dalam hubungan mekanik.

Masukan untuk kecepatan spindel, twist dan anti-patterning dimasukkan ke program elektronik melalui keyboard. Berdasarkan kecepatan spindel, sistem kontrol akan menjaga semua data tetap konstan selama proses twisting berlangsung. Sedangkan tegangan penggulungan diatur dengan kombinasi roda gigi/change wheel. Setiap spindel dapat distart sendiri-sendiri. maupun bersamaan melalui switch cabinet.

2.1.2 HEADSTOCK

Didalam Headstock terdapat sistem kontrol elektronik yang mengatur semua data dan mengontrol jalannya mesin, juga terdapat Roda Gigi utama yang menggerakkan Capstan Device, Rol Take-Up dan Gerakan Bolak-balik.

Gambar2-3. Penggerak Rol Take-up dan Capstan Device (A) dan Penggerak Gerakan Bolak-balik (B).

1. Penggerak Rol Take-up dan Capstan Device

Penggerak Rol Take-up dan Capstan Device digerakkan oleh satu motor penggerak yang dihubungkan dengan Sabuk Gilir.

2. Penggerak Gerakan Bolak-balik

Penggerak Gerakan Bolak-balik digerakkan oleh step motor. Putaran step motor melalui Sabuk Gilir dirubah menjadi gerakan longitudinal.

2.1.3 SPINDEL

Dalam satu mesin Twisting Cable Corder terdapat 134 spindel yang memiliki komponen-komponen utama sebagai berikut :

1. Spindel

Spindel digerakkan oleh individual motor. Motor penggerak dihubungkan langsung dengan spindel. Storage disc pada motor spindel digunakan untuk menyimpan cukup yarn untuk kompensasi perbedaan tegangan akibat perilaku take off. Storage (lilitan yarn pada storage disc) disetel melalui creel yarn tensioner. Pada twisting plate yarn masuk ke balon benang.

2. Bobbin Pot

Filamen atau yarn yang belum ditwist ditampung di bobbin pot. Posisi

bobbin pot terletak di poros motor spindel. Magnet menahan posisi bobbin pot sehingga tidak ikut berputar saat poros motor spindel berputar. 3. Spindle yarn tensioner

Komponen dapat disetel sendiri-sendiri di setiap spindel. Tanda warna pada tensioner menunjukkan besarnya gaya pengereman.

1. Spindel 2. Bobbin pot

3. Spindle yarn tensioner 4. Cord Regulator 5. Air threading 6. Swivel support

7. Length compensation level 8. Self-adjusting sensor 9. Capstan device 10. Take-up roller 11. Creel yarn tensioner 12. Package catch 13. Take-up package 14. Take-up cradle 15. Conveyor belt 16. Bobbin creel 17. Cable duct

4. Cord Regulator

Merupakan tempat terjadinya twist dan penggabungan creel yarn dan

spindle yarn menjadi twisted cord (benang). 5. Air Threading

Aliran udara yang dibentuk oleh air threading device mendorong creel

yarn masuk ke spindel dan storage disc. 6. Swivel Support

Cord Regulator, self adjusting sensor dan length compensating lever dipasang di swivel support. Untuk mengganti suplai spindle yarn di pot,

swivel support dapat diputar ke kiri. Setelah bobbin pot diisi swivel support dapat diputar kembali ke posisi semula.

7. Length Compensating Lever

Tegangan penggulungan yang diatur oleh change wheel melalui perbedaan panjang penarikan antara capstan device dan rol take-up. Tegangan tersebut disetel sedemikian rupa sehingga length compensation

lever dapat bergerak bebas. 8. Self Adjusting Sensor

Berfungsi untuk memberikan sinyal bila terjadi tegangan yang berlebihan, untuk menghentikan proses pada spindel.

9. Capstan Device

Berfungsi untuk menarik benang dari Cord Regulator dan bersama Rol

10. Rol Take-up

Berfungsi untuk menarik benang dari Capstan untuk kemudian digulung di Tube yang berada di Package cradle.

11. Creel Yarn Tensioner

Berfungsi untuk mengatur tegangan Creel Yarn. Gaya pengeraman dihasilkan secara elektromagnetik dan disetel melalui keyboard di kontrol program elektronik yang terdapat di headstock.

12. Package Catch

Alat untuk mencegah kemungkinan take-up package terjatuh ke dalam spindle saat terjadi kekeliruan penanganan.

13. Take-up Package

Merupakan hasil proses twisting berupa benang yang digulung pada tube.

14. Take-up Cradle

Sebagai dudukan tube yang juga memberikan tekanan sehingga diperoleh kekerasan gulungan tertentu.

15. Sabuk Berjalan (lihat 2.1.4)

16. Bobbin Creel

Filamen atau yarn yang belum ditwist ditampung di bobbin creel. Posisinya terletak di atas sebagai suplai creel yarn.

17. Cable Duct

2.1.4 SABUK BERJALAN

Terdiri dari motor gearbox dan sabuk berjalan yang berguna untuk mengangkut benang yang sudah selesai diproses di spindel untuk dipindahkan ke

mobile creel yang selanjutnya diproses di mesin Weaving (tenun).

Gambar 2-5. Sabuk Berjalan

2.2 CORD REGULATOR

Cord Regulator merupakan tempat dimana proses twisting yang

sesungguhnya terjadi. Cord Regulator berputar karena putaran motor spindel yang diteruskan oleh creel yarn ke Cord Regulator. Creel yarn dan spindle yarn mengalami twisting / puntiran akibat putaran Cord Regulator. Creel yarn dan spindle

yarn yang sudah ditwist kemudian melintasi Rol Cord Regulator dan ditwist bersama

hingga menjadi benang Cable (2 ply). Benang Cable ini selanjutnya menuju ke

2.2.1 BEBAN PADA BEARING 625-2RS1 2.2.1.1 TEGANGAN CABLE

Tegangan Cable (Tc) adalah tegangan yang terjadi pada benang akibat tarikan capstan drive dan tahanan dari inner brake dan balloning. Besarnya tegangan cable ini ditentukan sesuai spesifikasi benang / style yang akan dihasilkan.

2.2.1.2 TEGANGAN BALON

Tegangan Balon (Tb) adalah tegangan yang terjadi akibat putaran

creel yarn mengelilingi pot, yang besarnya diatur sesuai dengan besarnya

tegangan cable yang hendak dicapai, dengan cara mengatur besarnya tahanan pada creel yarn tensioner.

2.2.1.3 TEGANGAN SPINDEL

Tegangan Spindel (Ts) adalah tegangan yang terjadi akibat tahanan yang diberikan oleh spindle yarn tensioner, yang besarnya diatur sesuai dengan besarnya tegangan cable yang hendak dicapai, dengan cara mengatur posisi magnet brake pada spindle yarn tensioner.

2.2.1.4 GAYA SENTRIFUGAL

Untuk menghasilkan pilinan/twist Cord Regulator diputar dengan kecepatan putar tertentu, sehingga mengakibatkan beban yang berupa gaya sentrifugal pada komponennya. Dalam penghitungan beban yang dialami

bearing 625-2RS1, beban akibat gaya sentrifugal dihitung pada gaya yang

dialami oleh komponen yang didukung oleh bearing yaitu rol, tube dan baut.

2.2.1.5 BERAT KOMPONEN

Dalam hal ini adalah berat komponen yang didukung oleh bearing 625-2RS1, yaitu rol, tube dan baut yang dipasang simetris dengan titik pusat massa di pusat bearing.

2.2.2 PUTARAN ROLL

Twist/puntiran ditentukan oleh rasio putaran spindel dan kecepatan pengantaran. Twist per meter (pilinan tiap meter) : (1)

T = N / Ld (2-1)

Bila T dan N ditentukan, maka Ld dapat ditentukan sebagai berikut:

Ld = N / T (2-2)

Dimana :

Ld = panjang per menit (m/min)

N = putaran Cord Regulator (rpm) T = twist per meter (tpm)

Putaran roll dapat dihitung dengan rasio kecepatan pengantaran Ld dan

keliling roll (π.d). Sehingga didapat persamaan untuk putaran rol :

n = Ld / (π.d) (2-3)

Dimana :

n = putaran rol (rpm)

d = diameter rol ( 10 mm = 0,01 m)

2.3 GAYA

2.3.1 RESULTAN GAYA

Resultan gaya dapat dihitung dengan analisa gaya sebagai penjumlahan vektor, sebagai berikut :

Gambar 2-7. Vektor Gaya.

Resultan gaya R merupakan hasil penjumlahan vektor dari gaya P dan Q

.

(2)2.3.2 KESETIMBANGAN GAYA

Dalam hukum ketiga Newton disebutkan bahwa untuk setiap aksi ada satu reaksi yang sama dan berlawanan arah. (3)

∑ F = 0 (2- 4)

(2) J.K. Gupta, R.S. Khurmi. Machine Design, halaman 11. (3) J.K. Gupta, R.S. Khurmi. Machine Design, halaman 9.

P

Q

2.3.3 BERAT

Berat suatu benda adalah gaya yang menarik masa benda tersebut ke arah pusat bumi. Berat suatu benda dapt dihitung sebagai berikut: (4)

w = m . g (2-5)

Dimana :

w = berat (N) m = massa (kg)

g = percepatan gravitasi ( 9.81 m/det2 )

2.3.4 GAYA SENTRIFUGAL

Massa yang bergerak dengan kecepatan linear pada lintasan lingkaran dengan jari-jari tertentu akan mengalami gaya radial kearah luar dari pusat lingkaran. Gaya sentrifugal :(5)

Fs = mω2r (2-6)

Dimana :

Fs = gaya sentrifugal (N) m = massa (kg)

ω = kecepatan putar (rad/det) r = jari-jari (m)

(4) J.K. Gupta, R.S. Khurmi. Machine Design, halaman 13. (5) J.K. Gupta, R.S. Khurmi. Machine Design, halaman 12.

2.4 BANTALAN (BEARING)

Bantalan adalah elemen mesin yang berfungsi menumpu poros berbeban, sehingga putaran atau gerakan bolak baliknya dapat berlangsung secara aman, halus dan panjang umur. Ada dua jenis bantalan, yaitu bantalan luncur (sliding bearing) dan bantalan gelinding (roller bearing). Bearing 625-2RS1 termasuk jenis bantalan gelinding tipe bantalan bola radial alur dalam baris tunggal. Bantalan jenis ini dapat membawa beban radial dan beban aksial dengan baik.

Sifat-sifat bantalan gelinding dibandingkan dengan bantalan luncur adalah sebagai berikut :

- Gesekan mula jauh lebih kecil

- Gesekan kerja kecil sehingga penimbulan panas lebih kecil pada pembebanan yang sama.

- Penurunan waktu pemasukan dan pengaruh dari bahan poros.

- Pelumasan terus-menerus yang sederhana dan hampir bebas pemeliharaan pada jumlah pelumas yang jauh lebih sedikit.

- Kemampuan dukung yang lebih besar setiap lebar bantalan.

- Normalisasi dari pengukuran luar, ketelitian (presisi), pembebanan yang diizinkan dan perhitungan dari umur kerja, berhubungan dengan pembuatan yang bermutu tinggi dalam pabrik khusus dan dari sini memberikan keuntungan untuk penggunaan dan penyediaan suku cadang.

2.4.1 KAPASITAS DUKUNG DINAMIS

Pada proses twisting Cable Corder, bearing 625-2RS1 bekerja pada kondisi dinamis, sehingga beban dinamisnya dapat ditentukan sebagai berikut :

Menentukan beban ekivalen dinamis : (6)

P = X . Fr + Y . Fa (2-7)

Dimana :

P = beban ekivalen dinamis (N) Fr = beban radial (N)

Fa = beban aksial (N) X = faktor radial Y = faktor aksial

Nilai faktor X & Y dapat ditentukan dengan tabel 2-2.

Tabel 2-2. Faktor radial X dan faktor aksial Y untuk bantalan gelinding.(7)

(6) G. Niemann, Elemen Mesin, halaman :261

Besarnya dukungan dinamis C dan statis C0 bearing 625-2RS1 dapat

dilihat pada tabel 2-3.

Tabel 2-3. Kapasitas dukung dinamis C dan statis C0 bearing 625-2RS1. (8)

d (mm) D (mm) B (mm) C (N) C0 (N)

5 16 5 923 365

2.4.2 UMUR BANTALAN

Umur nominal adalah dinyatakan melalui banyaknya putaran yang 90% dicapai atau dilebihi oleh sejumlah besar bantalan yang benar-benar serupa. (9)

Menentukan umur nominal bantalan jenis bantalan peluru dengan keandalan 90% : (10)

L = (C/P)3 dalam jutaan putaran (2-8) Lh = 106 . L/(60 . n) dalam jam operasi (2-9)

Dimana :

L = Umur bantalan (jutaan putaran) Lh = Umur bantalan (jam)

C = Beban dinamis (N)

P

= Beban ekivalen dinamis (N) n = Kecepatan putaran (rpm)

(8) www.skf.com

(9) G. Niemann, Elemen Mesin, halaman :259 (10) G. Niemann, Elemen Mesin, halaman : 265

Dengan bertambah panjangnya umur karena adanya perbaikan dalam mutu bahan dan karena tuntutan keandalan yang lebih tinggi, maka bantalan modern direncanakan dengan Lh yang dikalikan dengan faktor koreksi. Jika Ln menyatakan keandalan umur (100-n)(%), maka : (11)

Ln = a1 . a2 . a3 . Lh (2-10)

Dimana :

a1 = faktor keandalan (tabel 2-4)

a2 = faktor bahan. a2 = 1 untuk bahan baja bantalan yang dicairkan secara terbuka atau dengan nilai C sama (12), dan kurang lebih = 3 untuk baja bantalan dengan-gas hampa.

a3 = faktor kerja. a3 =1 untuk kondisi kerja normal.

Tabel 2-4. Nilai faktor keandalan. (13)

Faktor Keandalan (%) Ln a1 90 L10 1 95 L5 0.62 96 L4 0.53 97 L3 0.44 98 L2 0.33 99 L1 0.21

(11) Kiyokatsu Suga dan Sularso, Dasar Perencanaan dan Pemilihan Elemen Mesin, halaman : 136 (12) General Catalogue SKF, halaman : 35

Diagram aliran untuk perhitungan beban pada bearing 625-2RS1.

START

Putaran Cord Regulator (rpm) Massa rol, tube dan baut (kg) Geometri Cord Regulator (mm)

Menentukan sudut-sudut kontak pada rol

Menghitung tegangan spindel (Ts) dan tegangan balon (Tb) Menghitung berat rol, tube dan baut (N)

Menghitung gaya sentrifugal (Fs)

Menghitung Fr (N), Fa (N) dan arahnya

Gaya radial Fs (N) Gaya aksial Fa (N)

STOP

END

Diagram aliran untuk perhitungan umur bearing 625-2RS1.

START

Gaya radial Fr (N) Gaya aksial Fa (N) Beban nominal dinamis C (N)

Beban nominal statis Co (N) Kecepatan Pengantaran (m/min)

Menghitung Fa/Co, faktor e Menghitung Fa/Fr, faktor X, Y Menghitung beban ekivalen dinamis P (N)

Putaran rol n (rpm)

Umur L (juta putaran) Umur Lh (jam) Umur keandalan Ln (jam) Umur keandalan Ln (tahun)

Beban ekivalen dinamis P (N) Umur keandalan Ln (tahun)

STOP

END

BAB III ANALISA BEBAN

Dalam analisa beban ini dilakukan penghitungan beban-beban yang dialami

bearing 625-2RS1 saat proses twisting. Perhitungan beban ini didasarkan pada kondisi

maksimal proses, atau kemampuan maksimal mesin yang diijinkan oleh pembuatnya, dengan asumsi kondisi kerja normal dan tidak terjadi kerugian akibat gesekan/friksi pada jalur benang.

Dari tabel 2-1 diketahui :

- N maksimal = 8500 rpm

- Tegangan Cable (Tc) maksimal = 1760 cN = 17,6 N

Langkah analisa dalam bab ini dapat dilihat pada diagram aliran 2-1.

3.1 ANALISA BEBAN PADA CORD REGULATOR VERTIKAL 3.1.1 DATA YANG DIPERLUKAN

- Putaran Cord Regulator N maksimal = 8500 rpm - Massa rol, tube dan baut

- rol = 3,22 gr = 0,00322 kg

- tube = 1,27 gr = 0,00127 kg

- baut = 1,23 gr = 0,00123 kg

3.1.2 MENENTUKAN SUDUT KONTAK

Pada penentuan resultan gaya-gaya yang terjadi pada cord regulator perlu diketahui sudut dari benang terhadap jalurnya.

Menentukan sudut a, b, c, dan d. - Sudut a a /2 = tan–1 (10/28,5) = 19,335° a = 19,335° x 2 = 38,67° Gambar 3-2. Sudut a. - Sudut b b = 90° – (b1+b2) b1 = tan–1 (34/29) = 49,538° AP = 34/sin b1 = 44,688 mm b2 = sin–1 (5/44,688) = 6,424°

Diperoleh : Gambar 3-3. Sudut b.

b = 90° - (49,538° + 6,424°) = 34,038°

- Sudut c c = 90° - (c1 + c2) AB = (5² + 20²)½ = 20,616 mm AB/2 = 20,616 / 2 = 10,308 mm c1 = cos–1 (5/10,308) = 60,984° c2 = tan–1 (5/20) = 14,036°

Diperoleh : Gambar 3-4. Sudut c.

c = 90° – (60,984° + 14,036°) = 14,98° - Sudut d d = d1 + d2 d1 = tan –1 (2,5/38,5) = 3,715° BR = 38,5/cos d1 = 38,581 mm d2 = sin–1 (5/38,581) = 7,446°

Diperoleh : Gambar 3-5. Sudut d.

d = 3,715 + 7,446 = 11,161°

3.1.3 TEGANGAN SPINDEL DAN TEGANGAN BALON

Berdasarkan kesetimbangan gaya dan momen, dapat dihitung besarnya tegangan spindel dan tegangan balon sebagai berikut :

- Diagram Benda Bebas 1 y

x

Gambar 3-6. Diagram Benda Bebas 1.

∑ F = 0

0 = Tc’ cos a/2 + Tc” cos a/2 – Tc

Untuk Tc’ = Tc”, didapat :

0 = Tc’ cos a/2 + Tc’ cos a/2 – Tc Tc = (Tc’ + Tc’) cos a/2

= 2 Tc’ cos a/2

Tc’ = Tc” = Tc / (2 cos a/2) (3-1)

= 17,6 / 2 cos (38,67/2)

Dimana :

Tc = Tegangan Cable (N)

Tc’ = Tegangan Spindel (N) Tc” = Tegangan Balon (N)

- Diagram Benda Bebas 2

Gambar 3-7. Diagram Benda Bebas 2.

∑ MB = 0

0 = (Ts’+ Tb’) . r – (Tc’ + Tc”) . r

Untuk Tc’ = Tc” dan Ts’ = Tb’, didapat : 2 Ts’ = 2 Tc’

- Diagram Benda Bebas 3

Gambar 3-8. Diagram Benda Bebas 3.

∑ MA = 0

0 = Ts . r + Tb . r – (Ts’ + Tb’) . r

Untuk Ts = Tb dan Ts’ = Tb’, didapat : 2 Ts = 2 Ts’

Ts = Tb = Ts’ = Tb’ = 9,326 N

3.1.4 BERAT ROL, TUBE DAN BAUT

Berat rol, tube dan baut : w = mg Dimana :

w = berat (N)

m = massa rol, tube, dan baut (kg) g = gravitasi bumi (9,81 m/det²)

m = m rol + m tube + m baut = (2 x 0,00322) + 0,00127 + (2 x 0,00123) = 0,01017 kg Diperoleh : w = 0,01017 x 9,81 = 0,0998 N 3.1.5 GAYA SENTRIFUGAL Dari persamaan 2-6, Fs = mω2r (2-6) Dimana : Fs = gaya sentrifugal (N)

m = massa rol, tube dan baut (0,01017 kg)

ω = kecepatan putar (8500 rpm = 890,118 rad/det) r = jari-jari (2,5 mm = 0,0025 m)

Diperoleh :

Fs = 0,01017 x 890,118² x 0,0025 = 20,1445 N

3.1.6 GAYA RADIAL (Fr)

Perhitungan gaya radial dapat dihitung dengan terlebih dahulu menghitung Frx dan Fry, kemudian menghitung resultan gayanya, sebagai berikut :

- BEARING A y x

Gambar 3-9. Gaya-gaya pada Bearing A. Frx = - Fs – Tb sin b – Tb’ sin c – Ts’ sin c

= - Fs – Tb (sin b + 2 sin c)

= - 20,1445 – 9,326 (sin 31,272° + 2 sin 14,98°)

= - 29,8065 N (tanda – menunjukkan arah gaya ke kiri)

Fry = -Tb cos b – Ts – Tb’ cos c – Ts’ cos c – w = - Tb (cos b + 1 + 2 cos c) - w

= - 9,326 (cos 31,272° + 1 + 2 cos 14,98°) – 0,09977 = - 35,4145 N (tanda – menunjukkan arah gaya ke bawah) Sehingga, Fr = (29,8065² + 35,4145²)½ = 46,2884 N Dengan sudut, α = tan-1 Fry/Frx = tan-1 (35,4145/29,8065) = 49,9145° (kuadran 3)

- BEARING B y

x

Gambar 3-10. Gaya-gaya pada Bearing B. Frx = Fs + Tb’ sin c + Ts’ sin c – Tc’ sin d – Tc” sin d

= Fs + 2 Tc’ (sin c – sin d)

= 20,1445 + (2 x 9,326 (sin 14,98° - sin 11,161°)) = 20,7495 N

Fry = Tb’ cos c + Ts’ cos c + Tc’ cos d + Tc’ cos d – w = 2 Tc’ ( cos c + cos d) – w = (2 x 9,326 (cos 14,98° + cos 11,161°)) – 0,09977 = 36,2175 N Sehingga, Fr = (20,7495² + 36,2175²)½ = 41,7403 N Dengan sudut, α = tan-1 Fry/Frx = tan-1 (36,2175/20,7495) = 60,191° (kuadran 1)

3.1.7 GAYA AKSIAL (Fa)

Pada Cord Regulator Vertikal semua tension terjadi pada arah radial, baik pada bearing A maupun bearing B, sehingga gaya aksial Fa = 0.

Dari analisa beban pada Cord Regulator Vertikal didapat hasil sebagai berikut : - Bearing A Fr = 46,2885 N Fa = 0 - Bearing B Fr = 41,7403 N Fa = 0

3.2 ANALISA BEBAN PADA CORD REGULATOR HORISONTAL 3.2.1 DATA YANG DIPERLUKAN

- Putaran Cord Regulator N maksimal = 8500 rpm - Massa rol, tube dan baut

- rol = 4,2 gr = 0,0042 kg

- tube = 2,1 gr = 0,0021 kg

- baut = 2,4 gr = 0,0024 kg

3.2.2 MENENTUKAN SUDUT KONTAK

Pada penentuan resultan gaya-gaya yang terjadi pada cord regulator perlu diketahui sudut dari benang terhadap jalurnya.

Menentukan sudut e, f, g, dan h. - Sudut e

Terlebih dulu dihitung rusuk-rusuk balok maya EFNO-QDMP sebagai berikut: - EO = 17/2 = 8,5 mm

EF dan EQ dengan terlebih dahulu menghitung sudut j. - Sudut j j = 180 – (j1 + j2) j1 = tan-1 (49/12,5) = 75,689° DA = (49² + 12,5²)½ = 50,5693 mm j2 = cos-1 (5/50,5693) = 84,3257° j = 180 – (75,689° + 84,3257°) = 19,9853° EF = 12,5 + 5 cos j = 12,5 + 5 cos 19,9853° = 17,1989 mm EQ = 49 – 5 sin j = 49 – 5 sin 19,9853°

Didapat EM,

EM = (EQ² + EO² + EF²)½

= (47,2911² + 8,5² + 17,1989²)½ = 51,0343 mm Didapat, e/2 = cos-1 (47,2911/51,0343) = 22,081° e = 44,162° l = cos-1 (17,1989/51,0343) = 70,3054° m = cos-1 (8,5/51,0343) = 80,4124° n = e/2 = 22,081° Gambar 3-14. Sudut j. - Sudut f

Terlebih dulu dihitung rusuk-rusuk balok maya RJUS-VIKT sebagai berikut: besarnya RJ = 17/2 = 8,5 mm, sedangkan RS dan RV dengan terlebih dahulu menghitung sudut k.

- Sudut k,

k = 180 – (k1 + k2) k1 = tan-1 (25,5/12,5)

BJ = (25,5² + 12,5²)½ = 28,3989 mm k2 = cos-1 (5/28,3989) = 79,8595° k = 180 – (63,8861° + 79,8595°) = 36,2544° RS = 12,5 + 5 cos k = 12,5 + 5 cos 36,2544° = 16,532 mm RV = 25,5 – 5 sin k = 25,5 – 5 sin 36,2544° = 22,5431 mm

Didapat RK, Gambar 3-15. Balok maya SRJU-TVIK.

RK = (RV² + RJ² + RS²)½ = (22,5431² + 8,5² + 16,532²)½ = 29,219 mm Didapat, f = cos-1 (22,5431/29,219) = 39,5092° p = cos-1 (16,532/29,219) = 55,5424° q = cos-1 (8,5/29,219) = 73,0878° Gambar 3-16. Sudut k.

r = f = 39,5092° - Sudut g g = 90 – (g1 – g2) g1 = tan-1 (22/23,5) = 43,1118° BW = (22² + 23,5²)½ = 32,1908 mm g2 = sin-1 (5/32,1908) = 8,9356° Gambar 3-17. Sudut g. g = 90° - (43,1118° - 8,9256°) = 55,8138° - Sudut h h = sin-1 (5/12,5) = 23,5782° Gambar 3-18. Sudut h.

3.2.3 TEGANGAN SPINDEL DAN TEGANGAN BALON

Berdasarkan kesetimbangan momen, dapat dihitung besarnya tegangan spindel dan tegangan balon sebagai berikut :

- Diagram Benda Bebas 4 y

x

Gambar 3-19. Diagram Benda Bebas 4.

∑ F = 0

0 = Tc – Tc’ cos e/2 – Tc” cos e/2 Diketahui Tc’ = Tc”, didapat :

Tc’ = Tc / 2 cos (e/2)

= 17,6 / 2 cos (44,162 / 2) = 9,497 N

- Diagram Benda Bebas 5

Gambar 3-20. Diagram Benda Bebas 5. ∑ MA = 0

0 = Tc’ sin m . r – Tb’ . r Tb’ = 9,497 . sin 80,4124° = 9,364 N

- Diagram Benda Bebas 6

Gambar 3-21. Diagram Benda Bebas 6. ∑ MB = 0

0 = Tb’ . r – Tb . r

Tb = Tb’

- Diagram Benda Bebas 7.

Gambar 3-22. Diagram Benda Bebas 7. ∑ MB = 0

0 = Tc” sin m . r – Ts’ . r Ts’ = 9,497 . sin 80,1424°

= 9,364 N

- Diagram Benda Bebas 8

Gambar 3-23. Diagram Benda Bebas 8. ∑ MB = 0

0 = Ts’ . r – Ts sin q . r Ts = Ts’ / sin q

= 9,364 / sin 73,0878° = 9,787 N

3.2.4 BERAT ROL, TUBE DAN BAUT

Berat rol, tube dan baut : w = mg Dimana :

w = berat (N)

m = massa rol, tube, dan baut (kg) g = gravitasi bumi (9,81 m/det²) m = m rol + m tube + m baut

= (2 x 0,00254) + 0,00093 + (2 x 0,00123) = 0,00847 kg Diperoleh : w = 0,00847 x 9,81 = 0,0831 N 3.2.5 GAYA SENTRIFUGAL Dari persamaan 2-6, Fs = mω2r (2-6) Dimana : Fs = gaya sentrifugal (N)

m = massa rol, tube dan baut (0,00847 kg)

ω = kecepatan putar (8500 rpm = 890,118 rad/det) r = jari-jari (12,5 mm = 0,0125 m)

Diperoleh :

Fs = 0,00847 x 890,118² x 0,0125 = 83,8858 N

3.2.6 GAYA RADIAL (Fr)

Perhitungan gaya radial dapat dihitung dengan terlebih dahulu menghitung Frx dan Fry, kemudian menghitung resultan gayanya, sebagai berikut :

Fr = (Frx² +Fry²)½

- BEARING A y

x

Gambar 3-24. Gaya-gaya pada Bearing A Frx = Tb’ cos h + Ts’ cos h + Tc’ cos l + Ts cos p - Fs

= (Tb’ + Ts’) cos h + Tc’ cos l + Ts cos p - Fs

= (9,364 + 9,364) cos 23,5782° + 9,497 cos 70,3054° + 9,787 cos 55,5424° – 83,8858

Fry = Tb’ sin h - Ts’ sin h + Tc’ cos n - Ts cos r – w

= 9,364 sin h – 9,364 sin h + 9,497 cos 22,081° - 9,787 cos 39,5092°

- 0,0831 = 1,1664 N Sehingga, Fr = (57,9833² + 1,1664²)½ = 57,995 N Dengan sudut, α = tan-1 Fry/Frx = tan-1 (1,1664/57,9833) = 1,1524° (kuadran 4 ) - BEARING B y x

Frx = Fs - Tb’ cos h - Ts’ cos h – Tc” cos l - Tb sin g

= 83,8858 – (9,364 + 9,364) cos 23,5782° - 9,497 cos 70,3054° - 9,364 sin 55,8138°

= 55,7747 N

Fry = Tb’ sin h - Ts’ sin h + Tc” cos n – Tb cos g – w = 9,497 cos 22,081° - 9,364 cos 55,8138° – 0,0831 = 3,4558 N Sehingga, Fr = (55,7747² + 3,4558²)½ = 55,8817 N Dengan sudut, α = tan-1 Fry/Frx = tan-1 (3,4558/55,7747) = 3,5455° (kuadran 1)

3.2.7 GAYA AKSIAL (Fa)

Pada Cord Regulator Horisontal terdapat tegangan arah aksial, sebagai berikut :

- BEARING A y

x

Gambar 3-27. Gaya aksial pada bearing A.

Fa = Tc’ cos m - Ts cos q

= 9,497 cos 80,4124° - 9,787 cos 73,0878°

= - 1,2653 N (tanda – menunjukkan arah gaya kekiri)

- BEARING B y

x

Gambar 3-28. Gaya aksial pada bearing B.

Fa = - Tc” cos m

= - 9,497 cos 80,4124°

Dari analisa beban pada Cord Regulator Horisontal didapat hasil sebagai berikut : - Bearing A Fr = 57,995 N Fa = 1,2653 N - Bearing B Fr = 55,8817 N Fa = 1,5818 N

Sehingga hasil analisa beban dalam bab ini didapat ditunjukkan dalam tabel 3-1, sebagai berikut :

Tabel 3-1. Nilai Fr dan Fa.

CORD REGULATOR VERTIKAL HORISONTAL

BEARING A B A B

Fr 46,2885 N 41,7403 N 57,995 N 55,8817 N

BAB IV

ANALISA UMUR BEARING

Perhitungan umur bearing ini dilakukan dengan mengikuti diagram aliran 2-2 dengan asumsi bahwa kondisi bearing selalu tetap dan mengabaikan faktor lingkungan seperti korosi dan lain-lain. Umur dihitung pada keandalan 90%, 95% dan 99%.

Dari tabel 2-1, tabel 2-3 dan tabel 3-1 diperoleh data Ld, C, Co, Fr, dan Fa,

sebagai berikut :

Tabel 4-1 Data Ld, C, Co, Fr & Fa

CORD REGULATOR

VERTIKAL

CORD REGULATOR HORISONTAL

BEARING A BEARING B BEARING A BEARING B

Ld 40 m/min 40 m/min 40 m/min 40 m/min

C 923 N 923 N 923 N 923 N

Co 365 N 365 N 365 N 365 N

Fr 46,2885 N 41,7403 N 57,995 N 55,8817 N

Fa 0 0 1,2653 N 1,5818 N

4.1 CORD REGULATOR VERTIKAL 4.1.1 BEBAN EKUIVALEN DINAMIS

- BEARING A Diketahui : Fr = 46,2885 N Fa = 0 Didapat : Fa/Co = 0 Fa/Fr = 0

X = 1 Y = 0 P = X . Fr + Y . Fa = Fr = 46,2885 N - BEARING B Diketahui : Fr = 41,7403 N Fa = 0 Didapat : Fa/Co = 0 Fa/Fr = 0 X = 1 Y = 0 P = X . Fr + Y . Fa = Fr = 41,7403 N

4.1.2 KECEPATAN PUTARAN ROL

Kecepatan putaran rol dapat dihitung berdasarkan kecepatan pengantaran Ld

sesuai persamaan 2-3, sebagai berikut :

Dimana :

Ld = kecepatan pengantaran (40 m/min)

n = putaran rol (rpm)

d = diameter rol ( 10 mm = 0,01 m) Didapat :

n = 40 / (π x 0,01) = 1273,24 rpm

4.1.3 UMUR BEARING CORD REGULATOR VERTIKAL

- BEARING A Diketahui : P = 46,2885 N C = 923 N n = 1273,24 rpm Didapat : L = (C/P)3 = (923/46,2885)3 = 7928,404 juta putaran Lh = 106 x L / (60 x n) = 106 x 7928,404 / (60 x 1273,24) = 103782,53 jam = 11,84 tahun Ln = a1 . a2. a3 . Lh

L10 = 1 . 1 . 1 . 11,84 = 11,84 tahun L5 = 0,62 . 1 . 1 . 11,84 = 7,34 tahun L1 = 0,21 . 1 . 1 . 11,84 = 2,49 tahun - BEARING B Diketahui : P = 41,7403 N C = 923 N n = 1273,24 rpm Didapat : L = (C/P)3 = (923/41,7403)3 = 10812,806 juta putaran Lh = 106 x L / (60 x n) = 106 x 10812,806 / (60 x 1273,24) = 141539,249 jam = 16,16 tahun Ln = a1 . a2. a3 . Lh L10 = 1 . 1 . 1 . 16,16 = 16,16 tahun

L5 = 0,62 . 1 . 1 . 16,16

= 10,019 tahun L1 = 0,21 . 1 . 1 . 16,16

= 3,394 tahun

4.2 CORD REGULATOR HORISONTAL 4.2.1 BEBAN EKIVALEN DINAMIS

- BEARING A Diketahui : Fr = 57,995 N Fa = 1,2653 N Didapat : Fa/Co = 1,2653/365 = 0,003 e = 0,19 + ((0,003-0,014)/(0,028-0,014)x(0,22-0,19)) = 0,166 Fa/Fr = 1,2653/57,995 = 0,022 Fa/Fr < e, maka : X = 1 Y = 0 P = X . Fr + Y . Fa = Fr = 57,995 N

- BEARING B Diketahui : Fr = 55,8817 N Fa = 1,5818 N Didapat : Fa/Co = 1,5818/365 = 0,004 e = 0,22 + ((0,004-0,028)/(0,014-0,028)x(0,19-0,22)) = 0,169 Fa/Fr = 1,5818/55,8817 = 0,028 Fa/Fr < e, maka : X = 1 Y = 0 P = X . Fr + Y . Fa = Fr = 55,8817 N

4.2.2 KECEPATAN PUTARAN ROL

Kecepatan putaran rol dapat dihitung berdasarkan kecepatan pengantaran Ld

sesuai persamaan 2-3, sebagai berikut :

Dimana :

Ld = kecepatan pengantaran (40 m/min)

n = putaran rol (rpm)

d = diameter rol ( 10 mm = 0,01 m) Didapat :

n = 40 / (π x 0,01) = 1273,24 rpm

4.2.3 UMUR BEARING CORD REGULATOR HORISONTAL

- BEARING A Diketahui : P = 57,995 N C = 923 N n = 1273,24 rpm Didapat : L = (C/P)3 = (923/57,995)3 = 4031,19 juta putaran Lh = 106 x L / (60 x n) = 106 x 4031,19 / (60 x 1273,24) = 52768,13 jam = 6,02 tahun Ln = a1 . a2. a3 . Lh

L10 = 1 . 1 . 1 . 6,02 = 6,02 tahun L5 = 0,62 . 1 . 1 . 6,02 = 3,73 tahun L1 = 0,21 . 1 . 1 . 6,02 = 1,26 tahun - BEARING B Diketahui : P = 55,8817 N C = 923 N n = 1273,24 rpm Didapat : L = (C/P)3 = (923/55,8817)3 = 4506,05 juta putaran Lh = 106 x L / (60 x n) = 106 x 4506,05 / (60 x 1273,24) = 58984,04 jam = 6,73 tahun Ln = a1 . a2. a3 . Lh L10 = 1 . 1 . 1 . 6,73 = 6,73 tahun

L5 = 0,62 . 1 . 1 . 6,73

= 4,17 tahun L1 = 0,21 . 1 . 1 . 6,73

= 1,41 tahun

Dari perhitungan diatas diperoleh umur bearing 625-2RS1 sebagai berikut : Tabel 4-2. Umur dan beban bearing 625-2RS1

UMUR (tahun) CORD REGULATOR VERTIKAL CORD REGULATOR HORISONTAL

BEARING A BEARING B BEARING A BEARING B

R = 90% 11,8 16,2 6 6,7

R = 95% 7,3 10 3,7 4,2

R = 99% 2,5 3,4 1,3 1,4

P (N) 46,3 41,7 58 55,9

Di dalam kenyataannya umur bearing 625-2RS1 yang dipakai pada kondisi operasi normal (sesuai program produksi / berganti-ganti spesifikasi benang) dapat dilihat pada tabel 4-3 dibawah ini.

Tabel 4-3. Umur riil bearing 625-2RS1.(14) CORD

REGULATOR

VERTIKAL HORISONTAL

Bearing A Bearing B Bearing A Bearing B

Umur rata-rata 2,9 thn 3,6 thn 1,8 thn 1,9 thn

Bearing A VBearing B VBearing A HBearing B Horisontal

Beban (N) 46.29 41.74 58 55.88

Bearing A VBearing B VBearing A HBearing B Horisontal

Umur (tahu 2.49 3.394 1.26 1.41 (N) 0 10 20 30 40 50 60 70 Bearing A Vertikal Bearing B Vertikal Bearing A Horisontal Bearing B Horisontal (Tahun) 0 0.5 1 1.5 2 2.5 3 3.5 4 Bearing A Vertikal Bearing B Vertikal Bearing A Horisontal Bearing B Horisontal

BAB V PENUTUP

5.1 KESIMPULAN

Dari analisa beban dan umur bearing 625-2RS1 pada Crod Regulator Vertikal dan Horisontal pada keandalan 99% dapat diambil kesimpulan sebagai berikut : 1. Pada Cord Regulator Vertikal, bearing 625-2RS1 mengalami beban ekuivalen

dinamis maksimal sebesar 46.3 N untuk bearing A dengan umur teoritis selama 2.5 tahun dan 41.7 N untuk bearing B dengan umur teoritis selama 3.4 tahun. 2. Pada Cord Regulator Horisontal, bearing 625-2RS1 mengalami beban ekuivalen

dinamis maksimal sebesar 58 N untuk bearing A dengan umur teoritis selama 1.3 tahun dan 55.9 N untuk bearing B dengan umur teoritis selama 1.4 tahun.

3. Perbedaan posisi bearing menghasilkan pembebanan dan umur yang berbeda. 4. Dalam hal ini Cord Regulator Vertikal lebih baik.

5.2 SARAN

Dari hasil penelitian ini, penulis menyarankan hal-hal sebagai berikut :

1. Sebaiknya memakai Cord Regulator Vertikal, karena menghasilkan beban yang lebih kecil terhadap bearing 625-2RS1, sehingga diperoleh umur yang lebih panjang.

2. Pemeliharaan dan perawatan bearing 625-2RS1 secara rutin dengan pembersihan dan pelumasan sehingga diperoleh umur yang optimal.

3. Supaya lebih diperhatikan cara pemasangan yang baik dan benar sesuai petunjuk mounting/pemasangan dari pabrik pembuat bearing untuk menghindari

pengurangan umur akibat kesalahan pemasangan, sehingga diperoleh umur yang maksimal.

5.3 SARAN UNTUK PENELITIAN LEBIH LANJUT

Untuk penelitian lebih lanjut, dapat diambil tema tentang :

- Pengaruh posisi bearing 625-2RS1 pada Cord Regulator Vertikal dan Horisontal terhadap pelumas.

Semoga hasil penelitian ini dapat bermanfaat bagi civitas akademika, praktisi dan semua pihak yang berkepentingan. Dan dapat turut serta dalam menambah dinamika perkembangan ilmu pengetahuan.

General Catalog SKF.

Gupta, J.K, Khurmi, R.S, A Text Book of Machine Design, Eurasia Publishing House (PUT) Ltd, Ram Nagar, New Delhi : 1982.

Kiyokatsu Suga, Sularso, Dasar Perencanaan dan Pemilihan Elemen Mesin, Pradnya Paramita, Jakarta, 1986.

Niemann, G, Anton Budiman, Bambang Priambodo, Elemen Mesin, Erlangga, 1986.

Operating Manual of Twisting Cable Corder 230, Allma.

Machine type/machine designation

Cable Corder : CC 205 / CC 230 / CC 290

Number of spindles 14 to 134

Spindle gauge 500 mm

Spindle speed max. mech. CC 205 10000 rpm CC 230 8500 rpm

CC 290 7500 rpm

Delivery speed 8 – 40 m/min

Range of twists 200 – 600 tpm

Twist direction S / Z

Supply packages creel max. 12” spindle 6 – 10” Twist packages 10”, cylindrical

Inside diameter of tube min. 49 mm

Spare Part List

Item Number Part Name Weight (gr)

01 679 350 0131 000 Roll (Horizontal) 2.54

02 679 350 0131 500 Roll (Vertical) 3.22

03 679 350 0131 100 Tube (Horizontal) 0.93

04 679 350 0131 400 Tube (Vertical) 1.27

05 802 200 0045 820 Oval Head Screw 1.23

Standard Inspection

MAXIMUM TENSION (cN)

CABLE TAKE UP CREEL

1695 ± 65 225 ± 80 190 ± 35