HASIL DAN PEMBAHASAN

Keadaan Umum Perusahaaan

Sejarah dan Perkembangan Perusahaan

PT Frisian Flag Indonesia adalah salah satu perusahaan yang bergerak di bidang pengolahan susu di Indonesia yang berada dibawah lisensi Royal

FrieslandCampina, Belanda. PT Frisian Flag Indonesia merupakan pemimpin pasar

industri susu Indonesia yang berkomitmen untuk menghasilkan produk susu berkualitas terbaik dan mempunyai nutrisi yang tinggi. Perusahaan ini telah memberikan pelayanan terbaik bagi konsumen dan mitra usahanya selama lebih dari 90 tahun.

Perusahaan ini memulai perjalanannya di tahun 1922 dengan nama susu “Friesche Vlag” atau lebih dikenal dengan Susu Bendera yang diimpor oleh

Coperative Condensfabriek Friesland di Belanda, yang kemudian berubah nama

menjadi Royal Friesland Foods. PT Friesche Vlag Indonesia didirikan pada tahun 1969 dengan status Penanaman Modal Asing (PMA) dari Belanda dan memulai kegiatan usahanya dengan memasarkan produk-produk susu yang diimpor dari Belanda. PT Friesche Vlag memulai produksi lokalnya dengan produk komersial pertama berupa susu kental manis (SKM).

PT Frisian Flag Indonesia menjalin kerja sama internasional dengan Royal

Friesland Coberco Dairy Foods yang sekarang dikenal dengan nama Friesland Foods. Saham perusahaan ini dimiliki oleh PT Mantrust sebagai pihak nasional dan Friesland Foods dari Leeuwarden, Belanda. PT Friesche Vlag Indonesia mengambil

alih PT Foremost Indonesia yang juga merupakan produsen susu kental manis untuk lebih meningkatkan kapasitas produksinya pada tahun 1976.

PT Friesche Vlag Indonesia mulai memproduksi susu bubuk pada tahun 1979, dan mulai memproduksi susu cair pada tahun 1991. PT Friesche Vlag Indonesia (FVI) berubah nama menjadi PT Frisian Flag Indonesia (FFI) pada tahun 2002 dan pada tahun 2008, perusahaan ini melakukan kerja sama dengan perusahaan

Campina dan membentuk organisasi kooperatif dengan nama Royal

FrieslandCampina.

PT FFI merupakan perusahaan pertama di Indonesia yang mendapatkan sertifikat ISO 9001/9002 dan disempurnakan dengan ISO 14001. Proses produksi

19 susu di PT FFI menggunakan teknologi mutakhir dan praktek sterilisasi terbaik dari awal hingga akhir untuk menghindari kontaminasi dalam proses produksinya sehingga menerima Good Manufacturing Practices (GMP) Award. PT Frisian Flag juga memperoleh Occupational Health & Safety Advisory Services (OHSAS) serta menerapkan Hazard Analysis Critical Control Point (HACCP) untuk menjamin bahwa produk yang dihasilkan memiliki mutu dan kemasan yang terjamin.

PT Frisian Flag Indonesia memiliki dua Plant pabrik, yaitu Plant Pasar Rebo dan Plant Ciracas. PT Frisian Flag Indonesia membagi aktivitas produksinya di

Plant Pasar Rebo menjadi dua lini, yaitu lini produksi susu kental manis dan lini

produksi susu bubuk, sedangkan di Plant Ciracas terdiri atas lini produksi susu kental manis dan lini produksi sterilized milk (susu cair siap minum) dengan jenis produk yang beragam.

PT Frisian Flag Indonesia memperkenalkan logo terbarunya pada tanggal 10 Desember 2010 untuk melestarikan karakter Frisian Flag, yaitu bendera dan warna biru cerah (Gambar 4). Logo baru ini dikelilingi oleh cincin untuk memvisualisasikan radiasi energi Frisian Flag, selain itu juga menggambarkan sinar matahari, sumber inspirasi dan vitalitas.

Tag line yang ditambahkan pada logo ini adalah “Raih Esokmu”. Perubahan

logo dan deskripsinya melambangkan komitmen Frisian Flag untuk merespon konsumen dan mencerminkan perubahan yang sesuai dengan hari ini, dinamis dan modern. Logo baru ini juga memiliki irama yang sama dengan keluarga

FrieslandCampina lainnya di regional, seperti merek Dutch Lady (di Malaysia &

Vietnam) maupun merk Foremost di Thailand.

(a) Logo Lama (b) Logo Baru

20

Visi dan Misi

PT Frisian Flag Indonesia mempunyai visi untuk menjadi pemimpin dalam bidang industri berbahan dasar susu di Indonesia, menjadi perusahaan untuk mengembangkan karyawan yang berbakat, mencapai hasil yang bersih dan memuaskan, serta dapat dipertahankan bagi para pemegang saham. PT Frisian Flag mempunyai misi untuk memenuhi visi tersebut, yaitu selalu berusaha untuk menjadi nomor satu dalam produk secara keseluruhan. PT Frisian Flag Indonesia menstimulasi konsumsi susu di Indonesia dan mencapai pertumbuhan di bidang penting pada pasar susu, serta memegang kuat posisi merk yang lebih disukai oleh masyarakat seluruh Indonesia. Perusahaan ini memiliki karyawan yang berpotensi dan berdedikasi di semua bidang, selain itu juga memiliki succession planning yang dapat memastikan perusahaan dapat terus berkembang.

Organisasi dan Pengelolaan

Struktur organisasi yang baik sangat berperan dalam menunjang suatu kegiatan perusahaan yang lancar dan sistematis. PT Frisian Flag membentuk suatu struktur organisasi dengan bagian dan pertanggungjawaban yang jelas, serta evaluasi yang dilakukan terus-menerus yang mengarah pada pengembangan yang lebih baik. Perusahaan ini dipimpin oleh seorang President Director (Direktur Utama) yang membawahi lima Direktur lainnya, yaitu Consumer Marketing Director (Direktur Pemasaran), Financial Director (Direktur Administrasi dan Keuangan), Human

Resource Development and General Affair Director (Direktur Personalia dan

Umum), Trade Marketing Director (Direktur Penjualan), serta Operation Director (Direktur Operasi). Seluruh kegiatan produksi yang berjalan di perusahaan ini berada di bawah tanggung jawab Direktur Operasi, yang dalam menjalankan tugasnya dibantu oleh Manajer Pabrik (Plant Manager) untuk masing-masing Pabrik (Pasar Rebo & Ciracas). Selain Manajer Pabrik, Direktur Operasi juga membawahi beberapa departemen yang masing-masing mempunyai tugas berbeda. Tiap departemen memiliki Kepala Departmen yang bertanggung jawab dalam departemennya masing-masing, yaitu Corporate QASHE Manager yang membawahi QA (Quality Assurance) & SHE (Safety Health Environtment) Manager, Quality

Control (QC) Manager, Gabungan Manajer Departemen Penelitian dan

21

Plant Manager dibantu oleh beberapa head of department (kepala bagian)

yang bertanggung jawab atas departemennya masing-masing, antara lain bagian

Processing (Pengolahan) & Packaging (Pengemasan). Bagian pengolahan Susu

Kental Manis (SKM) & pengemasannya (dalam kemasan sachet & pouch) serta pengolahan susu bubuk & pengemasannya (dalam pouch & duplex) terdapat di Plant Pasar Rebo, sedangkan di Plant Ciracas terdapat bagian pengolahan SKM & pengemasannya (dalam kaleng) & pengolahan susu cair serta pengemasannya (dalam bentuk kemasan UHT maupun botol steril). Plant Manager juga dibantu oleh

Engineering Department (Departemen Teknik). Masing-masing kepala bagian

dibantu oleh seorang administrator, shift supervisor, shift foreman, dan shift

operator, kecuali untuk Departemen Gudang dan Teknik, supervisor tidak terbagi ke

dalam shift.

Lokasi dan Tata Letak Bangunan

PT Frisian Flag Indonesia pusat berlokasi di Jalan Raya Bogor Km 5, Kelurahan Gedong, Cijantung, Jakarta Timur. Perusahaan ini memiliki dua pabrik yang beroperasi, yaitu terletak di perusahaan pusat (di Pasar Rebo) dengan peruntukan produksi susu bubuk dan susu kental manis sachet dan pouch (dikenal dengan nama Plant Pasar Rebo) dan pabrik kedua terletak di Jalan Raya Bogor Km 26, atau yang lebih dikenal dengan sebutan Plant Ciracas yang memproduksi susu kental manis kaleng dan susu cair. Pemilihan kedua lokasi tersebut dianggap strategis karena memudahkan pengadaan tenaga kerja, pemasokan bahan baku, transportasi distribusi, kemudahan akses sarana komunikasi, serta dekat dengan daerah pemasaran yang potensial.

PT Frisian Flag Indonesia menyediakan fasilitas berupa pengadaan air dan listrik untuk menjaga kenyamanan dan kelancaran produksi di pabrik. Air yang digunakan merupakan air tanah yang berasal dari sumur dalam dengan kedalaman kurang lebih 180 m, dengan jumlah kurang lebih 3 sumur di sekitar pabrik. Air ini digunakan untuk keperluan produksi, proses pencucian peralatan, dan lain sebagainya. Pengadaan listrik diperoleh dari PT PLN dengan daya 1500 kVA, 380 V digunakan untuk pemenuhan kebutuhan listrik kantor, laboratorium, dan kantin. Fasilitas lain berupa pabrik dioperasikan dengan 4 unit generator dengan daya masing-masing 512 kVA, 50 0V dan 2 unit generator dengan daya masing-masing

22 468 kVA, 400 V. PT Frisian Flag Indonesia juga dilengkapi dengan pengadaan uap dari ketel uap (boiler) yang merupakan bagian dari unit pabrik. Uap ini digunakan untuk kepentingan produksi. Total ketel uap yang dimiliki ada tiga buah, ketel pertama memiliki kapasitas 2,5 ton/jam dengan tekanan maksimum 12 kg/cm, ketel kedua memiliki kapasitas 7 ton/jam dengan tekanan maksimum 27,5 kg/cm2, sedangkan ketel terakhir memiliki kapasitas 12 ton/jam dengan tekanan maksimum 29,5 kg/cm2.

Ketenagakerjaan

Tenaga kerja di PT Frisian Flag Indonesia terdiri atas Warga Negara Indonesia (WNI) dan Warga Negara Asing (WNA), namun staff dan karyawan perusahaan ini sebagian besar adalah Warga Negara Indonesia dengan jumlah lebih dari 1000 karyawan. Calon karyawan akan diuji terlebih dahulu oleh bagian HRD dan departemen yang bersangkutan sesuai dengan posisi atau jabatan yang akan dipegang. Calon karyawan yang diterima sebagai karyawan tetap terlebih dahulu harus menjalani masa percobaan selama 3 bulan.

Jumlah jam kerja bagi seluruh karyawan adalah 40 jam kerja setiap minggunya (5 hari kerja, 1 hari = 8 jam). Karyawan yang bekerja di kantor mempunyai shift kerja yang dimulai dari pukul 08.00 sampai 16.30 WIB, sedangkan untuk karyawan pabrik mempunyai shift kerja yang diatur dalam 3 shift, yaitu shift pertama yang dimulai dari pukul 07.00 sampai 15.00 WIB, shift kedua dari pukul 15.00 sampai 23.00 WIB dan shift terakhir dimulai dari pukul 23.00 sampai 07.00 WIB. Karyawan yang bekerja lebih dari 40 jam kerja akan diberi upah lembur sesuai dengan ketentuan perusahaan. Kantin perusahaan menyediakan makan pagi, siang, sore, dan malam untuk karyawan setiap harinya. PT Frisian Flag Indonesia juga memberikan susu hasil produksinya kepada karyawan sesuai dengan ketentuan perusahaan. Karyawan yang bekerja pada shift ketiga atau berpuasa di bulan Ramadhan akan mendapat uang makan sesuai ketentuan perusahaan.

Gaji karyawan diberikan berdasarkan golongan yang ditetapkan oleh PT Frisian Flag Indonesia dan diberikan tiap bulan. Perusahaan mengadakan penilaian bagi karyawan-karyawannya untuk kenaikan gaji sekali dalam setahun. Penilaian tersebut didasari oleh prestasi, masa kerja, dan kecakapan karyawan tersebut dalam bekerja. Kenaikan gaji juga diberikan apabila job value di pasar meningkat atau

23 terjadi kenaikan angka indeks konsumen yang dikeluarkan oleh pemerintah untuk perusahaan itu. Karyawan tersebut harus jujur, baik, terampil, dan loyal terhadap perusahaan agar jabatannya bisa meningkat. Jabatan yang tinggi biasanya mensyaratkan karyawan dengan sifat kepemimpinan yang baik. Perusahaan akan mempertimbangkan dulu karyawan-karyawan lama yang memenuhi persyaratan sebelum menerima atau menempatkan karyawan baru apabila ada kedudukan yang kosong .

Karyawan yang melakukan pelanggaran akan dikenakan sanksi yang berupa peringatan tertulis maupun tidak tertulis. Peringatan tersebut memiliki tiga tingkatan berdasarkan bobot kesalahan yang diperbuat. Semua karyawan berhak mendapatkan cuti tahunan selama 12 hari kerja per tahun, dengan tetap menerima upah penuh setelah bekerja selama 12 bulan terus-menerus. Cuti tidak dapat dikumpulkan dan hanya dapat digunakan selama tahun tersebut. Karyawan wanita yang hamil berhak mendapatkan cuti hamil selama 3 bulan sesuai dengan ketentuan undang-undang. Karyawan yang telah mencapai usia pensiun (55 tahun) berhak mendapatkan uang pensiun dari PT ASTEK, sedangkan tunjangan yang biasa diberikan adalah tunjangan hari raya, bonus akhir tahun, dan asuransi kecelakaan selama 24 jam penuh.

Jenis-jenis Produk

Produk-produk yang dihasilkan oleh PT Frisian Flag Indonesia Plant Pasar Rebo terbagi menjadi dua, yaitu susu kental manis dan susu bubuk. Produk susu kental manis terdiri atas Susu Kental Manis Putih 42 g, Susu Kental Manis Cokelat 42 g, Susu Kental Manis putih 45 g dan Snack Kental Manis untuk produksi dalam negeri. PT Frisian Flag Indonesia juga memproduksi produk yang serupa untuk diekspor ke luar negeri dengan brand yang berbeda. Produk susu bubuk terdiri atas Bendera Bubuk Full Cream, Bendera Bubuk Cokelat, Bendera Bubuk 123 Vanila, Madu dan Cokelat dan Bendera Bubuk 456 Vanila, Madu dan Cokelat.

Identifikasi Permasalahan

Susu kental manis merupakan salah satu produksi PT Frisian Flag Indonesia yang sudah cukup dikenal oleh masyarakat. Salah satu inovasi yang dilakukan oleh PT Frisian Flag Indonesia adalah membuat susu kental manis dalam kemasan sachet.

24 Kemasan sachet mempunyai kelebihan yaitu harganya lebih murah dibandingkan dengan kemasan kaleng dan dapat langsung dihabiskan setelah dibuka. Kemasan

sachet ini selain mempunyai kelebihan, ternyata juga mempunyai kekurangan, yaitu

tingginya persentase kerusakan kemasan yang dihasilkan oleh mesin filling dan mesin sealer. Persentase kerusakan kemasan yang tinggi dapat menyebabkan kerugian pada perusahaan. Evaluasi terhadap kerusakan kemasan sangat dibutuhkan untuk mengetahui mesin yang digunakan yang paling banyak menghasilkan kerusakan kemasan, tipe-tipe kerusakan kemasan, penyebab terjadinya kerusakan kemasan, serta alternatif perbaikkan untuk mengurangi persentase kerusakan kemasan tersebut.

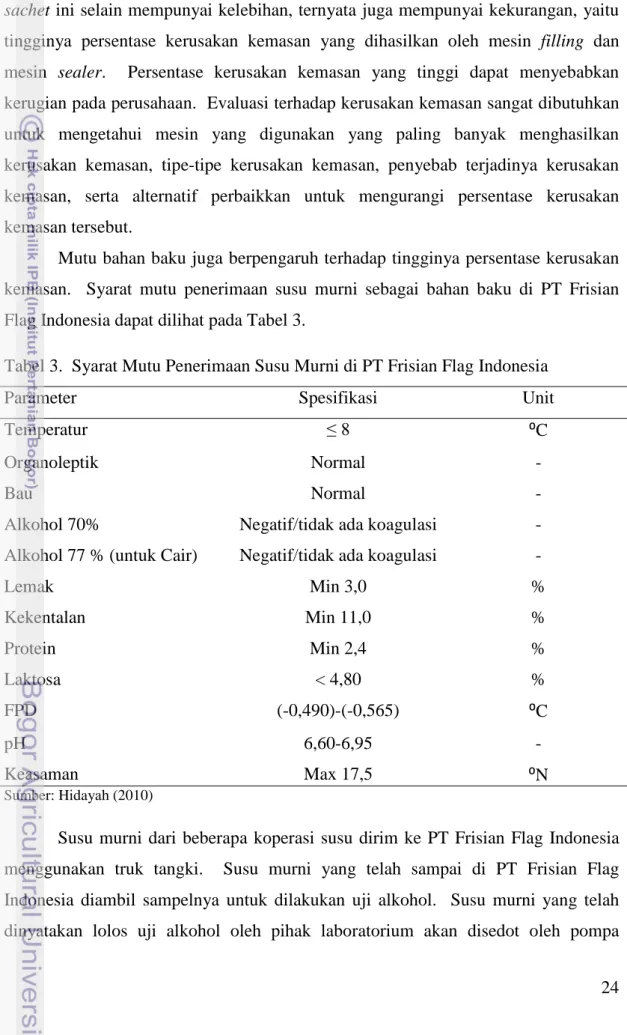

Mutu bahan baku juga berpengaruh terhadap tingginya persentase kerusakan kemasan. Syarat mutu penerimaan susu murni sebagai bahan baku di PT Frisian Flag Indonesia dapat dilihat pada Tabel 3.

Tabel 3. Syarat Mutu Penerimaan Susu Murni di PT Frisian Flag Indonesia

Parameter Spesifikasi Unit

Temperatur ≤ 8 ⁰C

Organoleptik Normal -

Bau Normal -

Alkohol 70% Negatif/tidak ada koagulasi -

Alkohol 77 % (untuk Cair) Negatif/tidak ada koagulasi -

Lemak Min 3,0 % Kekentalan Min 11,0 % Protein Min 2,4 % Laktosa < 4,80 % FPD (-0,490)-(-0,565) ⁰C pH 6,60-6,95 - Keasaman Max 17,5 ⁰N Sumber: Hidayah (2010)

Susu murni dari beberapa koperasi susu dirim ke PT Frisian Flag Indonesia menggunakan truk tangki. Susu murni yang telah sampai di PT Frisian Flag Indonesia diambil sampelnya untuk dilakukan uji alkohol. Susu murni yang telah dinyatakan lolos uji alkohol oleh pihak laboratorium akan disedot oleh pompa

25 penyedot (Hidayah, 2010). Syarat mutu penerimaan susu murni di PT Frisian Flag Indonesia telah memenuhi standar Standar Nasional Indonesia (Tabel 2). Bahan baku dan bahan penunjang pembuatan susu kental manis di PT Frisian Flag juga telah memenuhi standar Codex Stan. Codex Stan (2010) menyatakan bahan baku pembuatan susu kental manis adalah susu dan susu subuk, krim dan krim bubuk dan lemak susu, sedangkan untuk bahan penunjang yang diizinkan adalah air, gula dan

sodium chloride. Air merupakan bahan baku lain selain susu murni. Air yang

digunakan untuk proses produksi berasal dari sumur dan Perusahaan Air Minum dan telah memenuhi standar baku air minum (Hidayah, 2010).

Kerusakan kemasan di PT Frisian Flag Indonesia departemen SCM Packing terbagi menjadi dua, yaitu kerusakan kemasan dari dalam (mesin filling) dan kerusakan kemasan dari luar (mesin sealer). Pengambilan dan penimbangan kerusakan kemasan dilakukan 2 kali dalam satu shift, yang satu harinya terdapat tiga

shift. Hal-hal yang sebaiknya dilakukan dalam penimbangan kerusakan kemasan

agar memperoleh data yang akurat adalah pembuangan kerusakan kemasan di ember masing-masing, pengambilan kerusakan kemasan dari dalam dan luar, penimbangan dilakukan oleh dua orang agar tidak salah ketika membaca angka yang tertera di timbangan, timbangan tidak error dan dalam keadaan zero (0.0), pembacaan nama mesin ketika menimbang dengan benar, penulisan hasil timbangan kerusakan kemasan di kolom mesin yang benar dan penghitungan menggunakan kalkulator. Skema cara kerja mesin filling dapat dilihat pada Gambar 5 dan skema cara kerja mesin sealer dapat dilihat pada Gambar 6.

Analisis dan Penyebab Permasalahan

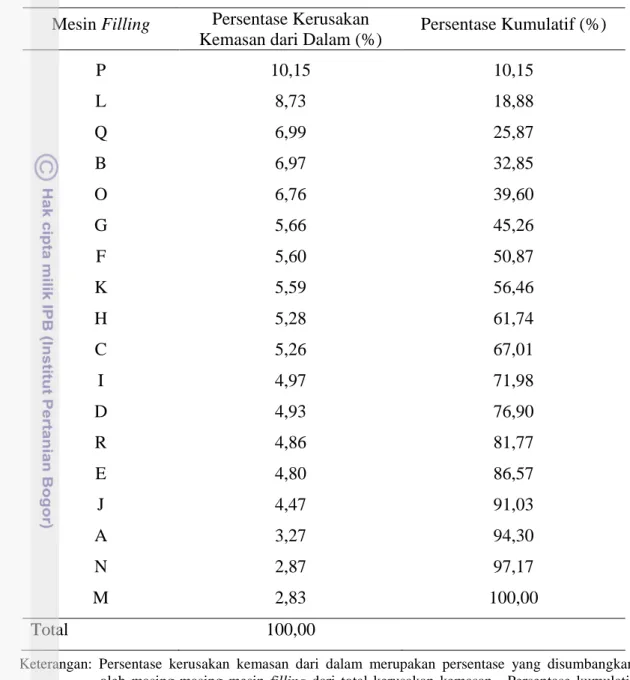

Pengambilan data dimulai dari 3 April 2012 hingga 8 Juli 2012. Data yang telah diperoleh dalam kg dikonversikan ke dalam pcs, kemudian dibuat diagram pareto untuk mengetahui mesin filling yang menghasilkan kerusakan kemasan dari dalam terbanyak dan mesin sealer yang menghasilkan kerusakan kemasan dari luar terbanyak. Tiga mesin filling dan lima mesin sealer penghasil kerusakan kemasan terbanyak diidentifikasi penyebabnya dan dievaluasi tipe-tipe kerusakan kemasan yang sering terjadi, kemudian dianalisis dengan why-why analysis dan diagram tulang ikan (diagram sebab-akibat). Persentase kerusakan kemasan dari dalam selama 14 minggu dapat dilihat pada Tabel 4.

26 Gambar 5. Skema Cara Kerja Mesin Filling

Magazine Al foil Pemberian kode Sensor eyemark Vertical sealer Nozzle (Pengisian) Horizontal sealer Potongan perforasi

Potongan end cut

Konveyor

Mesin sealer Pembelahan Al foil

27 Gambar 6. Skema Cara Kerja Mesin Sealer

Mesin filling konveyor Pelipatan renceng Konveyor Plastik pengemas sekunder Cetakan pelipat kemasan plastik Back sealer End sealer Konveyor Pengemasan dengan karton

28 Tabel 4. Persentase Kerusakan Kemasan dari Dalam Selama 14 Minggu

Keterangan: Persentase kerusakan kemasan dari dalam merupakan persentase yang disumbangkan oleh masing-masing mesin filling dari total kerusakan kemasan. Persentase kumulatif merupakan jumlah kumulatif dari persentase kerusakan kemasan dari dalam seluruh mesin filling.

Persentase kerusakan kemasan dari dalam dan persentase kumulatifnya yang telah diperoleh melalui perhitungan sederhana, kemudian dibuat diagram pareto. Diagram pareto persentase kerusakan kemasan dari dalam selama 14 minggu dapat dilihat pada Gambar 7. Persentase kerusakan kemasan dari dalam berada pada sumbu vertikal sebelah kiri, sedangkan persentase kumulatifnya berada pada sumbu vertikal sebelah kanan.

Mesin Filling Persentase Kerusakan

Kemasan dari Dalam (%) Persentase Kumulatif (%)

P 10,15 10,15 L 8,73 18,88 Q 6,99 25,87 B 6,97 32,85 O 6,76 39,60 G 5,66 45,26 F 5,60 50,87 K 5,59 56,46 H 5,28 61,74 C 5,26 67,01 I 4,97 71,98 D 4,93 76,90 R 4,86 81,77 E 4,80 86,57 J 4,47 91,03 A 3,27 94,30 N 2,87 97,17 M 2,83 100,00 Total 100,00

29 Gambar 7. Persentase Kerusakan Kemasan dari Dalam Selama 14 Minggu. = Persentase Kerusakan Kemasan dari Dalam Masing-masing Mesin, = Persentase Kumulatif dari Persentase Kerusakan Kemasan Semua Mesin.

Tiga belas mesin dari 18 mesin filling merupakan mesin penghasil persentase kerusakan kemasan dari dalam terbanyak selama 14 minggu, yaitu dari mesin P hingga mesin R. Tiga belas mesin filling ini dianggap sebagai mesin penghasil kerusakan kemasan terbanyak karena mencapai persentase kumulatif sebesar 80%. Penyebab persentase kerusakan kemasan dapat dilihat pada Tabel 5.

Penyebab tingginya persentase kerusakan kemasan dalam yang tinggi pada mesin filling P adalah pisau end cut tidak memotong, Al foil melintir, motor pump

fault, pergerakan magazine Al foil tidak kontinyu, menunggu susu dari jalur

produksi, perforasi error, Al foil slitter tumpul dan tekanan angin turun. Pump fault dapat menyebabkan berat tidak sesuai (kurang dari 250 g atau lebih dari 254 g).

Motor pump merupakan bagian dari mesin filling yang berfungsi memompa produk

SKM menuju nozzle.

Perforasi berupa potongan putus-putus yang berfungsi memudahkan konsumen menyobek renceng menjadi satuan pcs. Perforasi yang terlalu tajam dapat mengakibatkan renceng mudah putus saat ditarik. Perforasi yang terlalu tajam disebabkan oleh tekanan angin yang terlalu kuat pada pisau end cut. Perforasi tidak jelas dapat disebabkan oleh pisau end cut kotor, letak pisau end cut kurang maju dan tekanan angin turun. Tekanan angin turun disebabkan oleh supply angin dari bagian

30 Tabel 5. Penyebab Kerusakan Kemasan dari Dalam

Mesin Penyebab Kerusakan Kemasan dari Dalam Minggu ke-

3 4 5 6 7 8 9 10 11 12 13 14

P Pisau end cut tidak memotong √ √ - - √ √ √ √ √ - - -

Al foil melintir √ √ - - √ √ √ - √ - - -

Pump fault √ √ √ √ √ √ - - - -

Pergerakan magazine Al foil tidak kontinyu √ - - - √ - √ - - - - -

Baut pengunci Al foil pada magazine aus √ - - - √ - - - - -

Rubber roll error √ - - - √ - - -

Menunggu susu dari jalur produksi √ √ √ √ - √ √ √ √ - - -

Potongan perforasi error √ √ - - √ - √ - √ - - -

Bearing horizontal sealer error - √ - - - √ - - -

Al foil slitter tumpul - √ √ √ √ √ - √ - - - -

Tekanan angin turun - - √ - √ √ √ - - - - -

L Menunggu susu dari jalur produksi √ √ √ √ √ √ √ √ √ √ √ √

Horizontal bearing error √ - - √ √ - - - √ - - -

Sensor eyemark error √ √ √ - - - √ √ √ -

Tekanan angin turun - - √ - - - - √ - - - -

31 Tabel 5. (Lanjutan)

Mesin Penyebab Kerusakan Kemasan Dalam Minggu ke-

3 4 5 6 7 8 9 10 11 12 13 14

Q Al foil slitter tumpul √ √ - - √ - √ - √ - - -

Sambungan roll Al foil terlewat √ √ - - - √ - - - -

Sistem pengkodean error √ - - - -

Al foil melintir √ √ √ - √ √ - √ - - - -

Pisau end cut tidak memotong √ √ √ √ √ - - - -

Menunggu susu dari jalur produksi √ √ √ √ - √ √ √ √ - - -

Al foil putus √ √ - √ - - √ - - - - -

Rubber roll error √ √ - - √ - - - -

Bearing vertical sealer error - √ - - - -

Bag length error - √ - - √ - - - -

Pump fault - - - √ - - - -

Pergerakan magazine Al foil tidak kontinyu - - √ - - - -

Sensor eyemark error - - - - √ √ √ √ - - - -

Al foil slitter tumpul - - - - √ √ √ √ - - - -

B Menunggu susu dari jalur produksi √ √ √ √ √ √ √ √ √ √ √ √

32 Tabel 5. (Lanjutan)

Mesin Penyebab Kerusakan Kemasan Dalam Minggu ke-

3 4 5 6 7 8 9 10 11 12 13 14

B Tekanan angin turun √ √ - - - -

Al foil slitter tumpul √ √ √ - √ - - √ √ - √ -

Sensor eyemark error - √ √ √ √ √ √ √ √ - √ -

Sistem pengkodean error - - √ √ √ √ √ √ √ √ √ √

Pisau end cut tidak memotong - - - √ - √

Al foil putus - - - √ - - - -

O Menunggu susu dari jalur produksi √ √ √ √ - - √ √ √ - - -

Pergerakan magazine Al foil tidak kontinyu - - - - √ - - - -

Al foil slitter tumpul √ √ - - √ √ √ - - - - -

Sensor eyemark error √ - - - - √ - - - -

Al foil melintir - - - - √ √ √ - √ - - -

Pisau end cut tidak memotong - - - √ - - - -

G Menunggu susu dari jalur produksi √ - - √ √ √ √ √ - √ √ √

Sistem pengkodean error - √ √ - √ √ - - - √ - -

Pisau cutter error - - - √ - - - - -

33 Tabel 5. (Lanjutan)

Mesin Penyebab Kerusakan Kemasan Dalam Minggu ke-

3 4 5 6 7 8 9 10 11 12 13 14

G Al foil slitter tumpul √ √ - √ √ √ - √ √ - - √

F Menunggu susu dari jalur produksi √ - √ √ √ √ √ √ √ √ √ √

Sistem pengkodean error √ - √ √ √ - - - -

Sensor eyemark error √ - - - √ - - - - √ - -

Al foil slitter tumpul - - √ - √ - √ - √ - √ -

Horizontal bearing error - - - √ √ √ - - - -

K Menunggu susu dari jalur produksi √ √ √ √ √ √ - √ √ √ √ √

Al foil slitter tumpul √ - - - √ - √ √ √ - - √

Tekanan angin turun - √ √ - - - √ - - - - -

Horizontal bearing error - √ - - - -

Sistem pengkodean error - - - - √ - - - -

Sensor eyemark error - - √ - √ - √ - - √ √ √

H Menunggu susu dari jalur produksi √ - √ √ √ √ - √ √ - √ √

Sensor eyemark error - √ - √ √ √ √ - - - √ -

Sistem pengkodean error - - √ - √ √ - - - -

34 Tabel 5. (Lanjutan)

Mesin Penyebab Kerusakan Kemasan Dalam Minggu ke-

3 4 5 6 7 8 9 10 11 12 13 14

C Horizontal bearing error - √ √ √ √ √ √ √ √ √ √ -

Menunggu susu dari jalur produksi √ - √ √ √ √ √ √ √ √ √ √

Sistem pengkodean error √ √ √ - - - √ √

Al foil slitter tumpul √ - - - √ √ √ - - √ - -

Tekanan angin turun - √ √ - - - -

I Menunggu susu dari jalur produksi √ - √ √ √ √ - √ √ - √ √

Bearing horizontal sealer error - √ - - √ - √ - - - - -

Tekanan angin turun - - √ - - - -

Sistem pengkodean error √ √ √ - - - √ - - - - -

Al foil slitter tumpul - - - √

D Menunggu susu dari jalur produksi √ √ √ √ - √ √ √ √ - √ √

Sensor eyemark error - - √ - √ - - - √ - √ -

Sistem pengkodean error √ - - - √ √ - - - √

Horizontal sealer error - - √ - - - √ √

Al foil slitter tumpul - - √ - - - √

35 Tabel 5. (Lanjutan)

Mesin Penyebab Kerusakan Kemasan Dalam Minggu ke-

3 4 5 6 7 8 9 10 11 12 13 14

R Berat tidak sesuai - - √ - √ - - - -

Bearing horizontal sealer error - - √ - - - -

Al foil melintir - - √ - √ √ - - - -

Menunggu susu dari jalur produksi - - √ √ √ √ √ √ - - - -

Sistem pengkodean error - - √ - - √ - - - -

Produksi SKM putih 45 g - - √ - √ √ - - - -

Bag length error - - - √ √ - - √ - - - -

Sensor eyemark error - - - - √ √ √ √ - - - -

Rubber roll error - - - - √ √ √ - - - - -

Al foil slitter tumpul - - - - √ √ √ √ - - - -

Pump fault - - - √ - - - -

36 Pisau end cut tidak memotong dapat disebabkan oleh pisau kotor atau pisau tumpul sehingga tidak memotong pada sachet keenam. Al foil melintir dapat disebabkan oleh beberapa hal, antara lain tarikan Al foil yang tidak kontinyu, pengaturan manual kurang tepat dan sensor eyemark error. Pergerakan magazine Al

foil tidak kontinyu dapat menyebabkan terjadinya Al foil melintir. Menunggu susu

dari jalur produksi dapat disebabkan oleh mesin berada jauh dari line dibandingkan dengan mesin lain, bagian proses belum siap untuk produksi (kurang air atau terlalu encer) dan valve error (bocor). Menunggu susu dari jalur produksi dapat menyebabkan mesin filling berhenti mendadak, sehingga berat susu tidak sesuai standar dalam satu sachet. Al foil slitter tumpul disebabkan oleh umur pakai slitter yang telah lama digunakan. Al foil slitter yang tumpul akan membagi Al foil menjadi tidak rata atau Al foil menjadi sobek, sehingga akan menghambat saat proses pengisian dan proses sealing.

Penyebab kerusakan kemasan dari dalam pada mesin filling L adalah menunggu susu dari bagian produksi, sensor eyemark error, squezer error dan

horizontal bearing error. Squezer merupakan salah satu komponen pada mesin filling L yang berfungsi sebagai pengatur berat sachet agar mempunyai berat yang

sama. Squezer error akan menyebabkan berat yang tidak sama dalam satu renceng. Persentase kerusakan kemasan dalam yang tinggi pada mesin Q disebabkan oleh Al foil slitter tumpul, sambungan Al foil terlewat, Al foil melintir, pisau end cut tidak memotong, menunggu susu dari jalur produksi, Al foil putus, rubber roll error dan sensor eyemark error. Satu roll Al foil biasanya terdapat 2-3 sambungan Al foil. Operator akan mematikan tombol autofilling pada saat sambungan roll Al foil sudah terlihat. Akibat dari sambungan yang terlewat adalah susu akan tercecer pada saat proses pengisian karena terdapatnya sambungan di tengah-tengah sachet. Penyebab terlewatnya sambungan Al foil adalah operator kurang fokus pada saat memantau mesinnya atau operator sedang tidak berada di dekat mesin. Al foil putus biasanya disebabkan oleh Al foil yang tersangkut di slitter atau lengket pada bagian sealer horisontal dan sobek.

Penyebab kerusakan kemasan dari dalam pada mesin filling B antara lain adalah menunggu susu dari bagian produksi, Al foil slitter tumpul, sensor eyemark

37 kode tidak mencetak kode pada kemasan atau mesin print error. Mesin print error dapat disebabkan oleh temperatur yang tinggi pada mesin sehinggga menyebabkan mesin print mati mendadak.

Penyebab kerusakan kemasan dari dalam pada mesin filling O hingga mesin

filling I tidak jauh berbeda yaitu menunggu susu dari bagian produksi, Al foil slitter

tumpul, sensor eyemark error, sistem pengkodean error dan bearing horizontal

sealer error. Penyebab kerusakan kemasan dalam pada mesin R adalah berat tidak

sesuai, bearing horizontal sealer error, Al foil melintir, menunggu susu dari jalur

produksi, produksi Susu Kental Manis (SKM) putih 45 g, bag length error, sensor eyemark error,rubber roll error, Al foil slitter tumpul, pump fault dan pisau end cut

tidak memotong. SKM putih 45 g umumnya menghasilkan kerusakan kemasan lebih banyak dibandingkan SKM putih 42 g dan SKM Cokelat 42 g. Hal ini disebabkan oleh kemasan sachet yang berwarna putih keemasan, sehingga sensor eyemark sulit membaca atau membedakan warna eyemark dan Al foil.

Bag length yang error menyebabkan Al foil terpotong tidak sesuai dengan

ukuran yang diharapkan. Bag length merupakan suatu komponen yang terdapat di dalam mesin filling yang berfungsi sebagai pengatur ukuran sachet. Sensor eyemark

error dapat disebabkan oleh posisi sensor kurang sesuai, sehingga tidak dapat

membaca eyemark pada kemasan sachet. Sensor eyemark terdapat di sebelum pemberian kode dan sebelum sealer vertikal. Rubber error disebabkan rubber telah lama digunakan (aus) sehingga sulit menarik Al foil ke bawah. Al foil akan lengket di bagian rubber dan menyebabkan kemacetan.

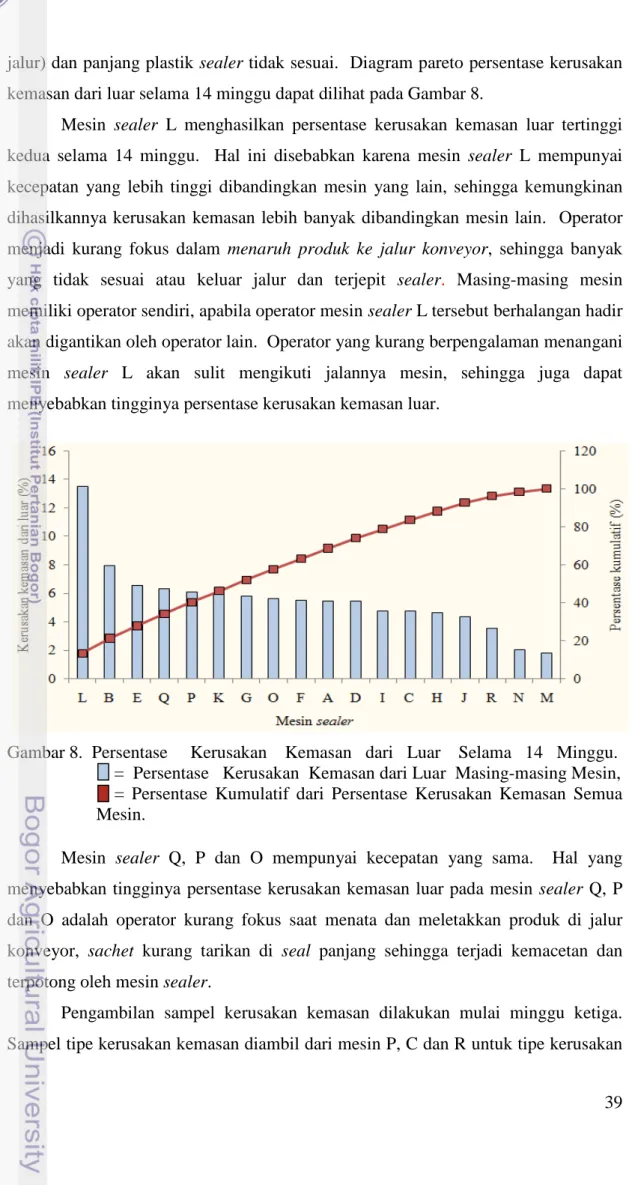

Kerusakan kemasan dari dalam dan kerusakan kemasan dari luar mulai dipisahkan pada awal kegiatan magang, sehingga pada saat pengambilan data, data kerusakan kemasan dari luar tidak tercampur lagi dengan data kerusakan kemasan dari dalam. Persentase kerusakan kemasan dari luar selama 14 minggu dapat dilihat pada Tabel 6. Jumlah mesin sealer yang menghasilkan persentase kerusakan kemasan dari luar sama dengan jumlah mesin filling yang menghasilkan persentase kerusakan kemasan dari luar, yaitu 13 mesin dari 18 mesin sealer. Penentuan mesin

sealer ini juga menggunakan perhitungan sederhana dan mesin yang mencapai

persentase kumulatif 80% yang dianggap sebagai penghasil persentase kerusakan kemasan dari luar terbanyak.

38 Tabel 6. Persentase Kerusakan Kemasan dari Luar Selama 14 Minggu

Keterangan: Persentase kerusakan kemasan dari luar merupakan persentase yang disumbangkan oleh masing-masing mesin sealer dari total kerusakan kemasan. Persentase kumulatif merupakan jumlah kumulatif dari persentase kerusakan kemasan dari dalam seluruh mesin sealer.

Mesin sealer L hingga mesin sealer C merupakan mesin sealer penghasil persentase kerusakan kemasan dasri luar terbanyak selama 14 minggu. Kerusakan kemasan dari luar yang sering terjadi adalah sachet yang terjepit mesin sealer. Beberapa hal yang menyebabkan sachet terjepit adalah lug konveyor miring sehingga menyebabkan sachet terpotong, kecepatan mesin sealer terlalu cepat sehingga operator kurang fokus saat meletakkan produk di jalur konveyor, sachet kurang tarikan di back seal sehingga terjadi kemacetan, sachet miring (tidak sesuai

Mesin Sealer Persentase Kerusakan

Kemasan dari Luar (%) Persentase Kumulatif (%)

L 13,52 13,52 B 7,92 21,43 E 6,54 27,97 Q 6,30 34,27 P 6,10 40,37 K 5,92 46,30 G 5,81 52,11 O 5,63 57,74 F 5,48 63,22 A 5,47 68,69 D 5,44 74,13 I 4,74 78,88 C 4,74 83,62 H 4,62 88,24 J 4,37 92,61 R 3,56 96,17 N 2,04 98,21 M 1,79 100,00 Total 100,00

39 jalur) dan panjang plastik sealer tidak sesuai. Diagram pareto persentase kerusakan kemasan dari luar selama 14 minggu dapat dilihat pada Gambar 8.

Mesin sealer L menghasilkan persentase kerusakan kemasan luar tertinggi kedua selama 14 minggu. Hal ini disebabkan karena mesin sealer L mempunyai kecepatan yang lebih tinggi dibandingkan mesin yang lain, sehingga kemungkinan dihasilkannya kerusakan kemasan lebih banyak dibandingkan mesin lain. Operator menjadi kurang fokus dalam menaruh produk ke jalur konveyor, sehingga banyak yang tidak sesuai atau keluar jalur dan terjepit sealer. Masing-masing mesin memiliki operator sendiri, apabila operator mesin sealer L tersebut berhalangan hadir akan digantikan oleh operator lain. Operator yang kurang berpengalaman menangani mesin sealer L akan sulit mengikuti jalannya mesin, sehingga juga dapat menyebabkan tingginya persentase kerusakan kemasan luar.

Gambar 8. Persentase Kerusakan Kemasan dari Luar Selama 14 Minggu. = Persentase Kerusakan Kemasan dari Luar Masing-masing Mesin, = Persentase Kumulatif dari Persentase Kerusakan Kemasan Semua Mesin.

Mesin sealer Q, P dan O mempunyai kecepatan yang sama. Hal yang menyebabkan tingginya persentase kerusakan kemasan luar pada mesin sealer Q, P dan O adalah operator kurang fokus saat menata dan meletakkan produk di jalur konveyor, sachet kurang tarikan di seal panjang sehingga terjadi kemacetan dan terpotong oleh mesin sealer.

Pengambilan sampel kerusakan kemasan dilakukan mulai minggu ketiga. Sampel tipe kerusakan kemasan diambil dari mesin P, C dan R untuk tipe kerusakan

40 kemasan dari dalam, sedangkan mesin A, E, J, O dan Q untuk tipe kerusakan kemasan dari luar. Pengambilan sampel tipe kerusakan kemasan dari mesin-mesin tersebut telah mewakili dari semua mesin yang ada. Evaluasi dilakukan dengan cara memisahkan berbagai macam tipe kerusakan kemasan, kemudian dihitung jumlahnya dan dicari persentasenya. Tipe kerusakan kemasan yang dicari penyebabnya adalah tipe kerusakan kemasan yang mencapai persentase kumulatif 80% pada diagram pareto. Tipe kerusakan kemasan dari dalam selama 14 minggu dapat dilihat pada Tabel 7.

Tipe kerusakan kemasan yang sering terjadi pada mesin filling P adalah tipe AB, AC, AA, AJ, AE dan AF. Tipe kerusakan kemasan AB merupakan cacat kemasan yang terlihat Al foil pada salah satu sisi depan atau belakang kemasan. Tipe kerusakan kemasan AB disebabkan oleh pergerakan Al foil pada mesin yang tidak stabil, bergeser ke kanan dan ke kiri. Tombol otomatis back front masih terdapat pada mesin P yang berfungsi untuk mengatur agar tidak terlihat Al foil, tetapi kurang berpengaruh sehingga harus diatur manual. Vertical diamond merupakan hasil sealer vertikal yang berupa diamond-diamond berukuran kecil. Vertical diamond yang tipis dapat menjadi salah satu penyebab bocor. Contoh tipe kerusakan kemasan AB dan

vertical diamond dapat dilihat pada Gambar 9.

(a) Tipe kerusakan kemasan AB (b) Vertical diamond Gambar 9. Tipe Kerusakan Kemasan AB (a) Tipe Kerusakan Kemasan AB

b) Vertical Diamond

Tipe kerusakan kemasan ini terus berulang selama 11 minggu, hal ini disebabkan masih belum ada perbaikan yang dilakukan, karena mesin sudah tua dan

sparepart-nya susah didapatkan. Tipe kerusakan kemasan yang sering terjadi selain

tipe AB pada mesin P adalah tipe kerusakan kemasan AC. vertical diamond

41 Tabel 7. Tipe Kerusakan Kemasan dari Dalam

Mesin Tipe Kerusakan

Kemasan Persentase (%) Minggu ke- 3 4 5 6 7 8 9 10 11 12 13 14 P AB 34,83 √ √ √ √ √ √ √ √ √ - - - AC 15,23 √ √ √ √ √ √ √ √ √ - - - AA 9,51 √ - √ √ - - √ - - - - - AJ 9,33 √ √ √ √ √ √ √ √ √ - - - AE 6,65 - √ - √ √ √ √ √ √ - - - AF 5,39 - - √ √ - √ √ √ √ - - - C AC 19,13 √ √ √ √ √ √ √ √ √ √ √ √ AH 14,59 √ √ - √ √ √ √ - √ - - √ AM 13,61 √ √ √ √ √ √ √ √ √ √ √ √ AB 10,68 - - √ √ √ √ √ √ √ √ √ √ AD 7,57 - √ - √ - - √ - - √ - - AJ 7,45 - - √ - √ √ √ √ √ - √ √ AN 5,71 - √ - - - √ √ √ √ √ AG 5,15 - - √ - - - √ √ - √ - - R AB 41,09 - - √ √ √ √ √ √ - - - - AC 10,72 - - - √ √ √ √ √ - - - - AJ 10,30 - - √ √ √ √ √ √ - - - - AA 10,03 - - √ √ √ √ - √ - - - - AE 6,79 - - - - √ √ √ - - - - - AF 5,32 - - √ - - - √ - - - - -

42 Tipe kerusakan kemasan AC merupakan tipe kerusakan dengan bagian kanan, kiri, depan dan belakang kemasan tidak simetris (Gambar 10). Tipe kerusakan kemasan AC menyerupai tipe kerusakan kemasan AB. Perbedaannya adalah tipe kerusakan kemasan AB terlihat Al foil, sedangkan tipe kerusakan kemasan AC belum terlihat Al foil (tetapi bagian kanan kiri dan depan belakang tidak simetris). Tipe kerusakan kemasan AC dapat disebabkan oleh posisi slitter yang tidak simetris dan pergerakan mesin P tidak kontinyu yang menyebabkan Al foil bergeser-geser.

Gambar 10. Tipe Kerusakan Kemasan AC

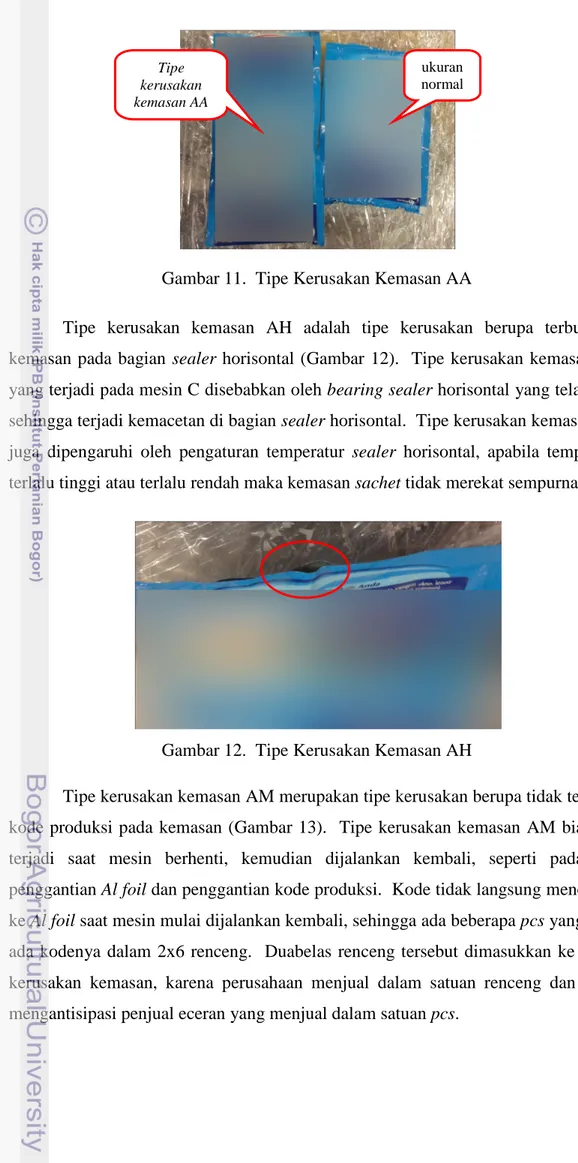

Tipe kerusakan kemasan yang lain adalah tipe kerusakan kemasan AA, AJ, AE dan AF. Tipe kerusakan AA merupakan tipe kerusakan berupa ukuran sachet tidak sesuai dengan standar, yaitu lebih panjang atau lebih pendek (Gambar 11). Tipe kerusakan kemasan AA disebabkan oleh baglenght error, viscodoos error,

kopling error dan sensor eyemark error. Baglenght, viscodoos dan kopling yang error ini menyebabkan Al foil terpotong tidak sesuai dengan ukuran yang

diharapkan.

Tipe kerusakan kemasan AJ merupakan tipe kerusakan berupa dalam satu renceng terdapat satu atau lebih psc yang kosong. Tipe kerusakan kemasan AJ terjadi karena operator yang tidak tepat menekan tombol auto filling pada mesin

filling, sehingga terdapat sachet yang kosong dalam satu renceng.

Tipe kerusakan kemasan AE merupakan tipe kerusakan kemasan berupa dalam satu renceng tidak utuh 6 pcs. Tipe kerusakan kemasan AE ini disebabkan oleh potongan perforasi terlalu tajam, sehingga ketika renceng ditarik mudah putus. Tipe kerusakan kemasan yang sering terjadi pada mesin filling C adalah tipe kerusakan kemasan AC, AH, AM, AB, AD, AJ, AN dan AG.

43 Gambar 11. Tipe Kerusakan Kemasan AA

Tipe kerusakan kemasan AH adalah tipe kerusakan berupa terbukanya kemasan pada bagian sealer horisontal (Gambar 12). Tipe kerusakan kemasan AH yang terjadi pada mesin C disebabkan oleh bearing sealer horisontal yang telah aus, sehingga terjadi kemacetan di bagian sealer horisontal. Tipe kerusakan kemasan AH juga dipengaruhi oleh pengaturan temperatur sealer horisontal, apabila temperatur terlalu tinggi atau terlalu rendah maka kemasan sachet tidak merekat sempurna.

Gambar 12. Tipe Kerusakan Kemasan AH

Tipe kerusakan kemasan AM merupakan tipe kerusakan berupa tidak terdapat kode produksi pada kemasan (Gambar 13). Tipe kerusakan kemasan AM biasanya terjadi saat mesin berhenti, kemudian dijalankan kembali, seperti pada saat penggantian Al foil dan penggantian kode produksi. Kode tidak langsung menembak ke Al foil saat mesin mulai dijalankan kembali, sehingga ada beberapa pcs yang tidak ada kodenya dalam 2x6 renceng. Duabelas renceng tersebut dimasukkan ke dalam kerusakan kemasan, karena perusahaan menjual dalam satuan renceng dan untuk mengantisipasi penjual eceran yang menjual dalam satuan pcs.

ukuran normal Tipe

kerusakan kemasan AA

44 Gambar 13. Tipe Kerusakan Kemasan AM

Terdapat beberapa kendala pada saat penggantian kode, antara lain operator kurang tahu cara mengganti kode tanpa menghasilkan kerusakan kemasan, operator sering membersihkan mesin pada saat penggantian kode dan menyebabkan operator tidak bisa meng on-off kan tombol auto filling sesuai dengan hitungan dan ada pula operator yang hanya menjalankan tugas saja tanpa peduli dengan kerusakan kemasan yang dihasilkan. Operator pada mesin filling C adalah dua operator tetap dan dua operator yang berubah-ubah. Operator tetap biasanya akan lebih peduli pada mesinnya dibandingkan dengan operator mesin lain yang diminta untuk mengoperasikan mesin filling C.

Tipe kerusakan kemasan AD merupakan sachet yang masih bagus dan tidak ditemukan kerusakan kemasan. Tipe AD ditemukan pada saat evaluasi tipe kerusakan kemasan dalam. Hal ini disebabkan oleh operator yang tidak membersihkan sachet bagus yang terkena susu, kemudian langsung dibuang pada ember kerusakan kemasan, sehingga hasil evaluasi didapatkan tipe AD ini.

Tipe kerusakan kemasan AN merupakan kerusakan berupa terdapat sambungan Al foil pada kemasan (Gambar 14), sehingga menyebabkan produk bocor pada sambungan tersebut. Tipe kerusakan kemasan AN disebabkan oleh operator yang kurang fokus pada saat menon aktifkan tombol auto filling, sehingga sambungan Al foil terlewat.

Tipe kerusakan kemasan AG merupakan tipe damage berupa tidak terdapat potongan vertikal pada 2 renceng atau lebih (Gambar 15). Tipe kerusakan kemasan AG terjadi karena pisau slitter tumpul atau operator sedang menonaktifkan tombol

slitter. Operator biasanya menonaktifkan tombol slitter pada saat penggantian Al foil

45 Gambar 14. Tipe Kerusakan Kemasan AN

Change over produk adalah penggantian produk dari SKM putih 42 g ke

SKM Cokelat 42 g. Operator akan mematikan fungsi tombol slitter hingga isi produk telah cokelat sempurna. Beberapa renceng diawal (tanpa potongan vertikal) dimasukkan ke dalam ember kerusakan kemasan karena dianggap produk SKM Cokelat 42 g masih tercampur dengan SKM putih 42 g.

Gambar 15. Tipe Kerusakan Kemasan AG

Tipe kerusakan kemasan AB untuk mesin filling C biasanya hanya dijumpai pada saat penggantian Al foil saja, dikarenakan pergerakan mesin kontinyu. Tipe kerusakan kemasan yang sering terjadi pada mesin filling R adalah tipe AB, AA, AC, AJ dan AE. Tombol otomatis back front sudah tidak terdapat pada mesin R, sehingga apabila terjadi tipe kerusakan kemasan AB harus diatur secara manual.

Kerusakan kemasan luar dipisahkan dan dievaluasi tipe kerusakannya. Kerusakan kemasan dipisahkan antara renceng yang terkena sealer dan yang masih bagus. Renceng yang terkena sealer dapat dilihat pada Gambar 16.

tipe kerusakan kemasan AN

46 Gambar 16. Tipe Kerusakan Kemasan Luar yang Terkena Sealer

Renceng yang masih bagus ini ikut terbuang karena menyambung dengan renceng yang terkena sealer. Operator tidak memisahkannya dan langsung dibuang ke ember kerusakan kemasan luar. Persentase renceng yang terkena sealer dan yang bagus kualitasnya pada mesin sealer A dapat dilihat pada Gambar 16.

Gambar 17. Persentase Tipe Kerusakan Kemasan dari Luar Mesin A. = Renceng Bagus; = Renceng yang Terkena Sealer; = Persentase Kerusakan Kemasan dari Luar.

Persentase renceng bagus yang ikut terbuang untuk mesin A pada minggu ketiga hingga minggu kesembilan masih lebih dari 30 %. Hal ini disebabkan oleh operator yang kurang peduli terhadap renceng bagus yang mungkin masih dapat terjual. Penyebab lain yang juga mempengaruhi banyaknya renceng bagus yang ikut terbuang adalah tidak ada waktu dan kepanikan pada saat terjadi kemacetan atau

47

sachet terpotong sealer, sehingga operator langsung membuang semua

renceng-renceng tersebut.

Persentase renceng bagus yang ikut terbuang pada mesin A terlihat menurun dari minggu kesembilan hingga minggu kesebelas, tetapi meningkat kembali pada minggu keduabelas. Hal ini disebabkan oleh mesin A berproduksi hanya satu hari pada minggu keduabelas, yaitu pada shift malam dan kemungkinan operator membuang sachet bagus ke dalam ember damage sangat besar karena kurangnya

monitoring dari foreman dan supervisor, selain itu juga operator yang mengantuk

pada shift siang dan malam.

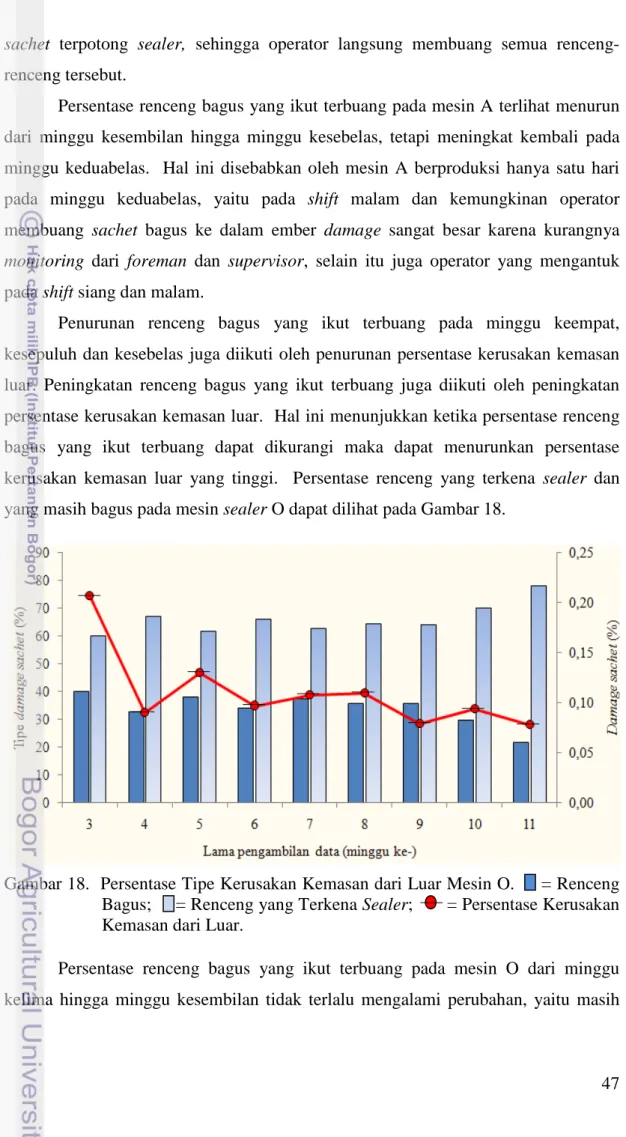

Penurunan renceng bagus yang ikut terbuang pada minggu keempat, kesepuluh dan kesebelas juga diikuti oleh penurunan persentase kerusakan kemasan luar. Peningkatan renceng bagus yang ikut terbuang juga diikuti oleh peningkatan persentase kerusakan kemasan luar. Hal ini menunjukkan ketika persentase renceng bagus yang ikut terbuang dapat dikurangi maka dapat menurunkan persentase kerusakan kemasan luar yang tinggi. Persentase renceng yang terkena sealer dan yang masih bagus pada mesin sealer O dapat dilihat pada Gambar 18.

Gambar 18. Persentase Tipe Kerusakan Kemasan dari Luar Mesin O. = Renceng Bagus; = Renceng yang Terkena Sealer; = Persentase Kerusakan Kemasan dari Luar.

Persentase renceng bagus yang ikut terbuang pada mesin O dari minggu kelima hingga minggu kesembilan tidak terlalu mengalami perubahan, yaitu masih

48 diatas 30 %. Persentase sachet bagus dari minggu kesembilan hingga minggu kesebelas terlihat menurun. Persentase renceng yang terkena sealer dan yang masih bagus pada mesin sealer Q dapat dilihat pada Gambar 19.

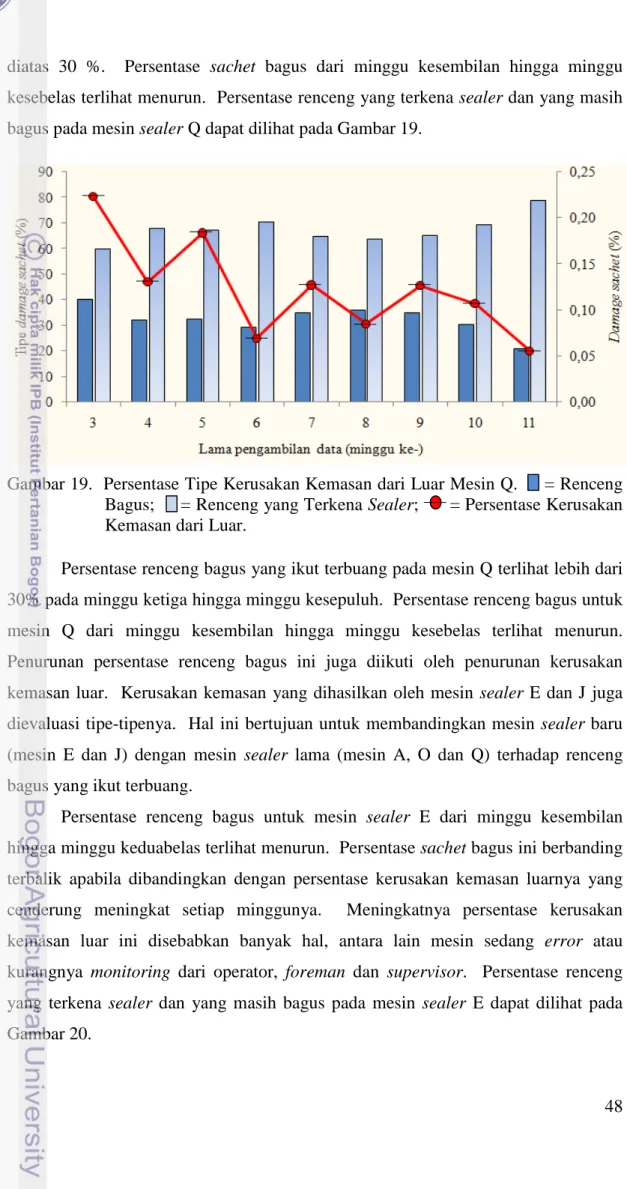

Gambar 19. Persentase Tipe Kerusakan Kemasan dari Luar Mesin Q. = Renceng Bagus; = Renceng yang Terkena Sealer; = Persentase Kerusakan Kemasan dari Luar.

Persentase renceng bagus yang ikut terbuang pada mesin Q terlihat lebih dari 30% pada minggu ketiga hingga minggu kesepuluh. Persentase renceng bagus untuk mesin Q dari minggu kesembilan hingga minggu kesebelas terlihat menurun. Penurunan persentase renceng bagus ini juga diikuti oleh penurunan kerusakan kemasan luar. Kerusakan kemasan yang dihasilkan oleh mesin sealer E dan J juga dievaluasi tipe-tipenya. Hal ini bertujuan untuk membandingkan mesin sealer baru (mesin E dan J) dengan mesin sealer lama (mesin A, O dan Q) terhadap renceng bagus yang ikut terbuang.

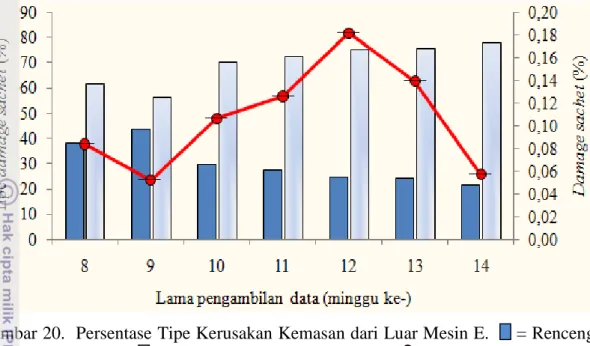

Persentase renceng bagus untuk mesin sealer E dari minggu kesembilan hingga minggu keduabelas terlihat menurun. Persentase sachet bagus ini berbanding terbalik apabila dibandingkan dengan persentase kerusakan kemasan luarnya yang cenderung meningkat setiap minggunya. Meningkatnya persentase kerusakan kemasan luar ini disebabkan banyak hal, antara lain mesin sedang error atau kurangnya monitoring dari operator, foreman dan supervisor. Persentase renceng yang terkena sealer dan yang masih bagus pada mesin sealer E dapat dilihat pada Gambar 20.

49 Gambar 20. Persentase Tipe Kerusakan Kemasan dari Luar Mesin E. = Renceng

Bagus; = Renceng yang Terkena Sealer; = Persentase Kerusakan Kemasan dari Luar.

Persentase renceng bagus mesin sealer baru menunjukkan tidak berbeda jauh dari persentase renceng bagus mesin sealer lama, yaitu lebih dari 30% pada minggu kedelapan dan kesembilan. Persentase renceng yang terkena sealer dan yang masih bagus pada mesin sealer J dapat dilihat pada Gambar 21. Mesin sealer J tidak beroperasi pada minggu ketigabelas, dikarenakan target produksi tidak terlalu banyak.

Gambar 21. Persentase Tipe Kerusakan Kemasan dari Luar Mesin J. = Renceng Bagus; = Renceng yang Terkena Sealer; = Persentase Kerusakan Kemasan dari Luar.

50 Persentase renceng bagus yang terbuang pada mesin sealer J lebih tinggi dari pada renceng yang terkena sealer pada minggu kedelapan dan kesembilan, hal ini disebabkan banyak sachet yang bocor dari mesin filling yang terikut dikemas plastik, kemudian dibuang di ember kerusakan kemasan luar (mesin sealer), seharusnya

sachet yang bocor tersebut dibuang di ember kerusakan kemasan dalam (mesin filling). Renceng bagus yang ikut terbuang mengalami penurunan, hal ini

dikarenakan telah dilakukan briefing dan penempatan keranjang khusus berwarna biru.

Faktor penyebab kerusakan kemasan dalam digolongkan menjadi empat faktor, yaitu manusia, mesin, metode dan material. Faktor-faktor tersebut akan diuraikan satu-persatu. Diagram tulang ikan penyebab kerusakan kemasan dari dalam dapat dilihat pada Gambar 22.

1. Manusia

Manusia (operator) memegang peranan yang sangat penting dalam suatu kegiatan produksi. Operator yang lebih lama bekerja mempunyai lebih banyak pengalaman dalam mengatasi permasalahan mesin, dibandingkan dengan operator yang masih baru. Operator yang telah lama bekerja biasanya sudah banyak menjumpai berbagai permasalahan yang dapat menghasilkan kerusakan kemasan dan cara mengatasinya. Operator yang telah lama bekerja diharapkan dapat memberikan training kepada operator yang masih baru dalam mengatasi permasalahan mesin yang dapat menghasilkan kerusakan kemasan.

Masing-masing operator mempunyai cara masing-masing dalam menangani mesinnya, ada operator yang peduli dan ada pula operator yang hanya melaksanakan kewajibannya saja (rutinitas). Operator yang peduli terhadap mesinnya akan rajin membersihkan mesinnya dan terus mengawasi mesinnya agar tidak terjadi masalah dan menghasilkan kerusakan kemasan.

Motivasi juga mempengaruhi kinerja operator dalam menjalankan tugasnya. Penghargaan dapat diberikan kepada operator untuk meningkatkan motivasi tersebut. Penghargaan yang diberikan dapat berupa penghargaan mesin penghasil persentase kerusakan kemasan terkecil. Cara operator dalam menangani mesinnya sangat sulit untuk diseragamkan, oleh karena itu monitoring dari

51 Gambar 22. Diagram Tulang Ikan Penyebab Kerusakan Kemasan dari Dalam

52 2. Mesin

Mesin merupakan salah satu faktor utama yang sangat berpengaruh terhadap kerusakan kemasan dalam. Beberapa bagian mesin yang sering kali mengalami permasalahan adalah slitter, nozlle, rubber roll, jaw unit horizontal, jaw unit

vertical, bag lenght, stator, sensor eyemark, magazine, laser kode dan inverter.

Semua bagian mesin tersebut harus dirawat dan dipelihara dengan baik agar penggunaannya maksimal. Perawatan mesin dilakukan tiap shift setiap harinya, seperti membersihkan kerak-kerak susu yang menempel di horizontal sealer,

vertical sealer dan pisau end cut, pemberian pelumas pada mesin, serta

membersihkan konveyor agar tidak lengket. Perawatan yang rutin dilakukan juga adalah Cleaning in Place (CIP). Trisnanto (2008) menyatakan bahwa CIP dilakukan segera setelah produksi berhenti, sebelum dilakukan pergantian produk, setelah terindikasi bahwa peralatan telah telah kotor, sebelum aktivasi alat yang sudah lama tidak aktif dan setiap pergantian batch bila prosedur khusus. Tahap-tahap CIP meliputi: 1. pembilasan awal dengan air bersih; 2. Pencucian dengan bahan pembersih basa; 3. Pembilasan; 4. Pencucian dengan bahan pembersih asam; 5. Pembilasan dan 6. Desinfeksi dengan air panas (Spreer, 1998).

3. Metode

Metode merupakan salah satu faktor yang berpengaruh terhadap kerusakan kemasan. Metode penanganan permasalahan pada mesin berbeda-beda oleh setiap operator. Metode yang digunakan biasanya hanya berdasarkan pengalaman yang pernah dijumpai oleh operator. Standar metode penanganan permasalahan mesin, seperti pengaturan temperatur, penggantian bearing, rubber roll dan lain sebagainya belum ada. Standar kerusakan kemasan sudah ada, tetapi kurang disosialisasikan kepada operator, sehingga operator belum sepenuhnya mengetahui batasan kerusakan kemasan dan batasan tipenya yang masih diizinkan untuk dijual. Quality contol dibutuhkan untuk meminimalkan persentase kerusakan kemasan.

4. Material

Material merupakan salah satu faktor yang ikut berperan juga dalam menghasilkan kerusakan kemasan dalam. Material yang ikut berperan adalah Al

53

foil dan susu kental manis (SKM). Al foil yang digunakan terkadang sobek di

bagian tengahnya, sehingga bocor atau tersangkut di mesin. Tebal core yang seragam dan permukaan roll Al foil yang rata akan meminimalkan terjadinya kerusakan kemasan dalam. Viskositas mempengaruhi laju turunnya produk susu kental manis, apabila terlalu kental, produk akan turun perlahan, tetapi apabila terlalu encer, maka produk akan turun lebih cepat. Hal ini akan mempengaruhi berat masing-masing sachet. Quality contol dibutuhkan untuk meminimalkan persentase kerusakan kemasan.

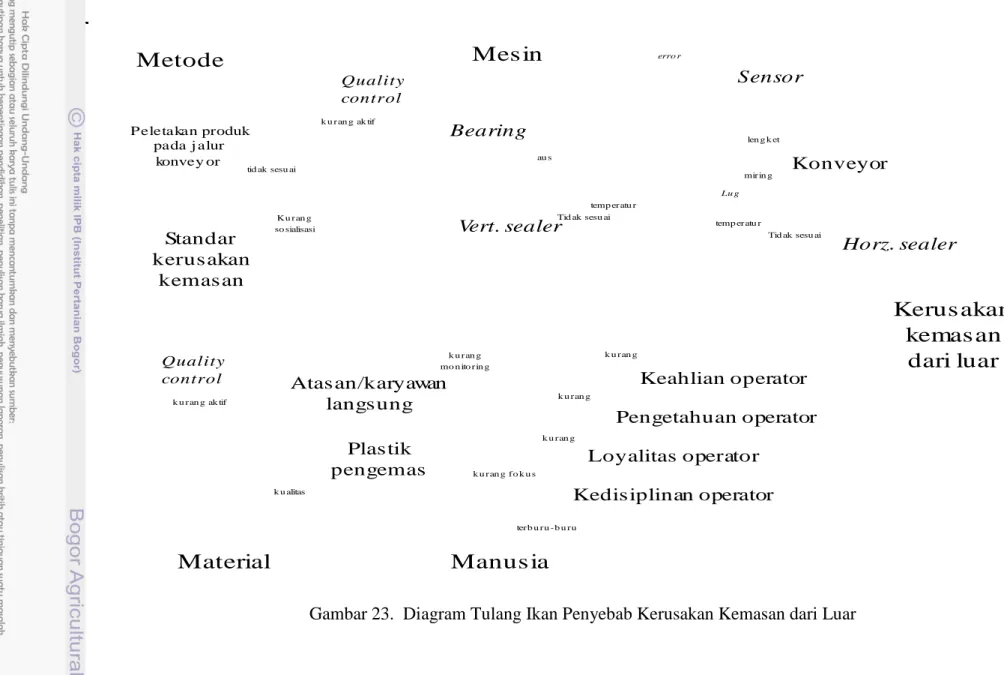

Faktor penyebab kerusakan kemasan luar tidak berbeda dengan faktor penyebab kerusakan kemasan dalam, yaitu manusia, mesin, metode dan material. Diagram tulang ikan penyebab kerusakan kemasan dari luar dapat dilihat pada Gambar 23.

1. Manusia

Manusia (operator) merupakan salah satu faktor utama yang berperan langsung terhadap kerusakan kemasan luar. Kurang fokus dan terburu-buru ingin cepat selesai menyebabkan operator tidak benar meletakkan produk ke jalur konveyor, sehingga produk keluar dari jalurnya dan terjepit oleh sealer. Hal yang menyebabkan operator kurang fokus dalam meletakkan produk ke jalur konveyor adalah rasa jenuh, sehingga operator akan mengobrol.

Pengetahuan mengenai tipe kerusakan kemasan luar, seperti renceng bagus dan renceng terkena sealer harus sering disosialisasikan kepada operator agar operator tidak membuang renceng yang masih bagus. Loyalitas terhadap perusahaan harus ditanamkan kepada operator agar semua operator mempunyai rasa memiliki dalam perusahaan, sehingga kerugian dari renceng bagus yang ikut terbuang dapat diminimalkan. Perawatan dan pemeliharaan mesin sebaiknya sering dilakukan agar kerja mesin dapat maksimal. Perawatan dapat berupa pembersihan kerak susu pada sealer atau konveyor, selain itu juga pemberian pelumas pada bearing.

2. Mesin

Mesin berpengaruh langsung terhadap kerusakan kemasan luar yang dihasilkan. Beberapa bagian mesin yang mempunyai peranan dalam

54 menghasilkan kerusakan kemasan luar adalah bearing, vertical sealer, horizontal

sealer dan konveyor. Perawatan dan pemeliharaan terhadap mesin sangat

dibutuhkan agar mesin dapat bekerja maksimal. Kecepatan mesin juga berpengaruh terhadap banyaknya kerusakan kemasan, apabila mesin terlalu cepat maka operator akan terburu-buru dalam menata dan meletakan produk ke jalur konveyor dan kemungkinan sachet terjepit lebih besar.

3. Metode

Metode yang mempengaruhi kerusakan kemasan adalah metode stacking (menata dan meletakkan produk ke jalur konveyor). Operator harus fokus dalam meletakan produk agar tepat pada jalurnya. Briefing dan sosialisasi mengenai kerusakan kemasan dan tipe kerusakan kemasan juga diperlukan agar operator tidak sembarangan membuang renceng bagus yang masih dapat terjual. Standardisasi mengenai pengaturan mesin, seperti kecepatan, temperatur dan ukuran plastik pengemas harus dibuat dan dilaksanakan. Quality contol dibutuhkan untuk meminimalkan persentase kerusakan kemasan.

4. Material

Material yang berpengaruh langsung pada kerusakan kemasan adalah plastik pengemas. Jenis plastik pengemas dapat berbeda-beda setiap produksinya, oleh karena itu diperlukan pengawasan dalam memilih plastik pengemas. Panjang pendeknya plastik pengemas juga berpengaruh terhadap sachet agar tidak terjepit.

Quality contol dibutuhkan untuk meminimalkan persentase kerusakan kemasan. Alternatif Perbaikan

Alternatif perbaikan diperlukan dalam meminimalkan persentase kerusakan kemasan. Alternatif perbaikan yang dapat dilakukan antara lain:

1. Operator sebaiknya lebih peduli dan sering memantau mesinnya, apabila terjadi Al

foil melintir diharapkan segera mengaturnya kembali agar Al foil tidak melintir

terlalu lebar. Operator sebaiknya menitipkan mesinnya pada operator lain pada saat operator tersebut akan meninggalkan mesinnya. Saat penggantian Al foil sebaiknya tidak diisi susu terlebih dahulu hingga Al foil normal, sehingga tidak terjadi Al foil melintir.

55 k u ran g k u ran g k u ran g fo k u s Keahlian operator Kedisiplinan operator Plastik pengemas k u alitas mirin g Vert. sealer Horz. sealer

Kerus akan

kemas an

dari luar

Mes in

Metode

Manus ia

Material

Sensor erro r Bearing au s Konveyor len g k et Lu g temp eratu r Tid ak sesu ai temp eratu r Tid ak sesu ai Standar kerusakan kemasan P eletakan produk pada j alurkonvey or tid ak sesu ai

Pengetahuan operator Loyalitas operator k u ran g terb u ru -b u ru K u ran g so sialisasi Atasan/karyawan langsung k u ran g mo n ito rin g Quality control k u ran g ak tif Quality control k u ran g ak tif

56 2. Pemberian pelumas pada pisau end cut, serta sering dibersihkan dari kerak susu

dan sisa Al foil yang menempel.

3. Penurunan kecepatan mesin sealer A sebanyak 10 angka dari kecepatan sebelumnya.

4. Renceng dengan tipe kecacatan AB dikumpulkan, kemudian operator yang tidak mengoperasikan mesin menggunting atau menggunakan cutter memotong Al foil yang terlihat tersebut, tetapi dengan syarat vertical diamond di sachet dalam keadaan bagus (jelas).

5. Operator sebaiknya fokus dan tepat dalam menekan tombol auto filling pada hitungan sachet yang keluar. Cara ini sudah disampaikan kepada operator, tetapi tetap saja terdapat tipe damage AM. Sumber daya manusia cukup berperan dalam menghasilkan kerusakan kemasan, oleh karena itu saran perbaikan yang dapat dilakukan adalah dengan memonitoring dan terus melakukan briefing dalam penggantian kode produksi.

6. Pengumpulan renceng dengan tipe kerusakan kemasan AG (renceng yang tidak ada potongan vertikalnya karena slitter tumpul). Renceng tidak langsung dimasukkan ke dalam ember kerusakan kemasan, tetapi dikumpulkan terlebih dahulu, kemudian renceng tersebut kemudian dipotong manual oleh operator yang tidak mengoperasikan mesin.

7. Sosialisasi dan penempatan keranjang khusus berwarna biru pada mesin sealer. Keranjang khusus berwarna biru ini berfungsi sebagai tempat penyimpanan sementara renceng yang masih bagus. Apabila terjadi jammed, operator tidak boleh membuang dua renceng yang menyambung (renceng terkena sealer dan renceng bagus) sekaligus, tetapi renceng harus dipisahkan dahulu. Renceng bagus diletakkan pada keranjang khusus berwarna biru dan ketika ada waktu baru dibuka kemasan plastiknya, dibersihkan dan dikembalikan ke bagian operator yang menata dan meletakkan produk pada jalur konveyor, sedangkan renceng yang terkena sealer dibuang di ember kerusakan kemasan luar.