DPT: 2547 – ÖİK: 563

PLASTİK ÜRÜNLERİ SANAYİİ

ÖZEL İHTİSAS KOMİSYONU RAPORU

ANKARA 2001

SEKİZİNCİ BEŞ YILLIK

KALKINMA PLANI

Ö N S Ö Z

Devlet Planlama Teşkilatõ’nõn Kuruluş ve Görevleri Hakkõnda 540

Sayõlõ Kanun Hükmünde Kararname, “İktisadi ve sosyal sektörlerde

uzmanlõk alanlarõ ile ilgili konularda bilgi toplamak, araştõrma yapmak,

tedbirler geliştirmek ve önerilerde bulunmak amacõyla Devlet Planlama

Teşkilatõ’na, Kalkõnma Planõ çalõşmalarõnda yardõmcõ olmak, Plan

hazõrlõklarõna daha geniş kesimlerin katkõsõnõ sağlamak ve ülkemizin

bütün imkan ve kaynaklarõnõ değerlendirmek” üzere sürekli ve geçici

Özel İhtisas Komisyonlarõnõn kurulacağõ hükmünü getirmektedir.

Başbakanlõğõn 14 Ağustos 1999 tarih ve 1999/7 sayõlõ Genelgesi

uyarõnca kurulan Özel İhtisas Komisyonlarõnõn hazõrladõğõ raporlar, 8.

Beş Yõllõk Kalkõnma Planõ hazõrlõk çalõşmalarõna õşõk tutacak ve toplumun

çeşitli kesimlerinin görüşlerini Plan’a yansõtacaktõr. Özel İhtisas

Komisyonlarõ çalõşmalarõnõ, 1999/7 sayõlõ Başbakanlõk Genelgesi,

29.9.1961 tarih ve 5/1722 sayõlõ Bakanlar Kurulu Kararõ ile yürürlüğe

konulmuş olan tüzük ve Müsteşarlõğõmõzca belirlenen Sekizinci Beş

Yõllõk Kalkõnma Planõ Özel İhtisas Komisyonu Raporu genel çerçeveleri

dikkate alõnarak tamamlamõşlardõr.

Sekizinci

Beş Yõllõk Kalkõnma Planõ ile istikrar içinde büyümenin

sağlanmasõ, sanayileşmenin başarõlmasõ, uluslararasõ ticaretteki payõmõzõn

yükseltilmesi, piyasa ekonomisinin geliştirilmesi, ekonomide toplam

verimliliğin arttõrõlmasõ, sanayi ve hizmetler ağõrlõklõ bir istihdam

yapõsõna ulaşõlmasõ, işsizliğin azaltõlmasõ, sağlõk hizmetlerinde kalitenin

yükseltilmesi, sosyal güvenliğin yaygõnlaştõrõlmasõ, sonuç olarak refah

düzeyinin yükseltilmesi ve yaygõnlaştõrõlmasõ hedeflenmekte, ülkemizin

hedefleri ile uyumlu olarak yeni bin yõlda Avrupa Topluluğu ve dünya ile

bütünleşme amaçlanmaktadõr.

8.

Beş Yõllõk Kalkõnma Planõ çalõşmalarõna toplumun tüm

kesimlerinin katkõsõ, her sektörde toplam 98 Özel İhtisas Komisyonu

kurularak sağlanmaya çalõşõlmõştõr. Planlarõn demokratik katõlõmcõ

niteliğini güçlendiren Özel İhtisas Komisyonlarõ çalõşmalarõnõn dünya ile

bütünleşen bir Türkiye hedefini gerçekleştireceğine olan inancõmõzla,

konularõnda ülkemizin en yetişkin kişileri olan Komisyon Başkan ve

Üyelerine, çalõşmalara yaptõklarõ katkõlarõ nedeniyle teşekkür eder,

Sekizinci Beş Yõllõk Kalkõnma Planõ’nõn ülkemize hayõrlõ olmasõnõ

dilerim.

GÖREVİ ADI SOYADI ADRESİ ÇALIŞTIĞI KURUM BAŞKAN Dr. Rahim İŞLER KALİTE KONTROL VE

TEKNİK SERVİS MÜDÜRÜ PETKİM/ALİAĞA BAŞKAN

YARDIMCISI Dr. Sevim OKUMUŞ

KALİTE KONTROL VE

TEKNİK SERVİS BAŞMÜHENDİSİ PETKİM/ALİAĞA

KOORDİNATÖR Bilge FIRAT DPT UZMANI DPT / ANKARA

KOORDİNATÖR Berrin KACAR DPT UZMANI DPT / ANKARA

RAPORTÖR Dr. İsmail Hakkõ METECAN KALİTE KONTROL VE

TEKNİK SERVİS MÜDÜR YRD. PETKİM/ALİAĞA ÜYE Dr.İsa TAŞKIRAN ARAŞTIRMA MÜDÜRLÜĞÜ

BAŞMÜHENDİSİ PETKİM/YARIMCA ÜYE Mithat KANDEMİRLİ TEKNİK SERVİS

BAŞMÜHENDİSİ PETKİM /YARIMCA RAPORTÖR Cavit ÖZTÜRKCAN KALİTE KONTROL VE

TEKNİK SERVİS BAŞMÜHENDİSİ PETKİM/ALİAĞA ÜYE Erol ERBAY ARAŞTIRMA BAŞ MÜHENDİSİ PETKİM / YARIMCA

RAPORTÖR Ali ÖZİŞ KALİTE KONTROL VE

TEKNİK SERVİS BAŞMÜHENDİSİ PETKİM / ALİAĞA

RAPORTÖR Faruk DEMİRBAŞ PİF BAŞMÜHENDİSİ PETKİM/ALİAĞA

ÜYE Hikmet GÜNDOĞDU PLASTİK İŞLEME FAB. ŞEFİ PETKİM/ALİAĞA ÜYE Veli Nihat ERCİYAS PP FAB. İŞLETME ŞEFİ PETKİM/ALİAĞA

RAPORTÖR Mehmet KARAKURT İŞLETME ŞEFİ PETKİM / ALİAĞA

RAPORTÖR Dr. Mevlüt ÇETİNKAYA SATIŞ ŞEFİ PETKİM/ALİAĞA

RAPORTÖR Nil SIRIMOĞLU KALİTE KONTROL VE

TEKNİK SERVİS ŞEFMÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR Feridun ŞENOL KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA ÜYE Kamil OĞUZ KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR Dr. Tamer COŞAR KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR

Aysun TALAY

KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA

RAPORTÖR Lale GÖNEN ANK. BÜRO MÜHENDİSİ PETKİM/ANKARA

ÜYE

Tülay SERMET

KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR Tevhide HARDALAÇ PAZARLAMA UZMANI PETKİM/ALİAĞA

ÜYE Güngör ÖZADAM İŞLETME YÖNETİM

KURULU BAŞKANI ÖZLER PLASTİK/İST. ÜYE Nejat ÇETİN KALİTE GÜVENCE SORUMLUSU PİMAŞ/İSTANBUL ÜYE Ali GÜROĞLU KALİTE KONTROL MÜDÜRÜ EGEPLAST/İZMİR ÜYE Gökhan KARABİBER ŞİRKET SORUMLUSU BERİCAP LTD/İSTANBUL ÜYE Sancaktar DURAK KALİTE GÜVENCE MÜDÜRÜ PAKPEN/KONYA ÜYE Taner NAKİPOĞLU YÖNETİM KURULU ÜYESİ NAKSAN/GAZİANTEP ÜYE Tacettin DEMİRSU SATIN ALMA MÜDÜRÜ İŞBİR / BALIKESİR ÜYE Özdemir ŞENSÖZ SATIN ALMA MÜDÜRÜ SAF PLASTİK/İZMİR ÜYE Semih KÜRÜM KALİTE KONTROL UZMANI POLİNAS/MANİSA ÜYE Hüseyin Ala KIVÇAK İŞLETME MÜDÜRÜ ETAP PLASTİK/İZMİR ÜYE Tülin BİLGİÇ PAGEV DANIŞMANI PAGEV / İSTANBUL ÜYE Songül BEKTAŞOĞLU UZMAN İGEME/ANKARA RAPORTÖR Dr. Z.Serpil ERTEN LABORATUAR SORUMLUSU ÇANKAYA BLD./ANK

PLASTİK ÜRÜNLERİ SANAYİİ ÖZEL İHTİSAS KOMİSYONU ÜYELERİ AD VE ADRESLERİ

İÇİNDEKİLER

KONU SAYFA

1- BÖLÜM-1 PLASTİK ÜRÜNLERİ SANAYİİ ÖZEL İHTİSAS

KOMİSYONU YÖNETİCİ ÖZETİ 1

1.1 GENEL 1

1.2 DÜNYADA PLASTİK SANAYİİNİN DURUMU 2

1.3 YEDİNCİ BEŞ YILLIK PLAN DÖNEMİNDE GELİŞMELER 2

1.4 SONUÇ VE ÖNERİLER 4

2- BÖLÜM-2 PLASTİK SEKTÖRÜNDE KULLANILAN HAMMADDELER HAKKINDA GENEL BİLGİ 5

2.1 PLASTİK HAMMADDELERİ 5

2.1.1 TERMOPLASTİKLER 6

2.1.1.1 POLİETİLENLER 2.1.1.1.1 AYPE,YYPE 8

2.1.1.1.2 LAYPE 10

2.1.1.1.3 ÇYMAPE(ÇOK YÜKSEK MOLEKÜL AĞIRLIKLI PE) 12

2.1.1.2 VİNİLİK YAPIDAKİ POLİMERLER 13

2.1.1.2.1 PVC 14

2.1.1.2.2 CPVC(KLORLANDIRILMIŞ PVC) 15

2.1.1.2.3 VİNİL KLORÜR BAZLI KOPOLİMERLER 15

2.1.1.2.4 PVDC(POLİVİNİLİDEN KLORÜR) 16 2.1.1.2.5 PVAC(POLİVİNİL ASETAT) 16 2.1.1.2.6 PVAL(POLİVİNİL ALKOL) 17 2.1.1.3 STİRENİK TERMOPLASTİKLER 17 2.1.1.3.1 POLİSTİREN 17 2.1.1.3.2 PPMS(POLİPARAMETİLSTİREN) 18 2.1.1.3.3 P(S-B)(BUTADİEN-STİREN KOPOLİMERLERİ) 19 2.1.1.3.4 P(S-AN) veya(SAN(STİREN-AKRİLONİTRİL KOPOLİMERİ) 19

2.1.1.4 PP(POLİPROPİLEN) 19

2.1.1.5 PA(POLİAMİDLER) 20

2.1.1.5.1 ALİFATİK POLİAMİDLER 20

2.1.1.6 PI(POLİİMİDLER) 22

2.1.1.7 SÜLFON POLİMERLERİ 23

2.1.1.8 ETER OKSİT KÖKENLİ POLİMERLER 23

2.1.1.9 POLİMETİL PENTEN 25 2.1.1.10 EPOKSİ POLİMERLER 25 2.1.1.11 ASETAL HOMOPOLİMER 26 2.1.1.12 ASETAL KOPOLİMERLERİ 27 2.1.1.13 PC(POLİKARBONAT) 29 2.1.1.14 PET(POLİETİLEN TEREFTALAT) 30 2.1.1.15 TERMOPLASTİK KOPOLİESTERLER 31 2.1.1.16 PB(POLİBÜTİLEN) 32 2.1.1.17 POLİÜRETAN 33 2.1.1.18 SELÜLOZİK POLİMERLER 35 2.1.1.19 NİTRİL REÇİNELERİ 36 2.1.1.20 POLİFENİLEN SÜLFİD 37 2.1.1.21 TERMOPLASTİK ELASTOMERLER 38

2.1.1.22 ALİL 39 2.1.1.23 AKRİLİK POLİMERLER 41 2.1.1.24 FLOROPLASTİKLER 42 2.1.1.25 İYONOMER 43 2.1.2 TERMOSET PLASTİKLER 43 2.1.2.1 ALKİD REÇİNELER 44 2.1.2.2 SİLİKON POLİMERLERİ 45 2.1.2.3 AMİNO PLASTİKLER 46 2.1.2.4 TERMOSET POLİİMİD 49 2.1.2.5 FURAN REÇİNELERİ 50 2.1.2.7 FENOLİK REÇİNELER 51 2.1.3 POLİMER ALAŞIMLARI 52 2.2 KATKI MADDELERİ 53

2.2.1 DOLGU VE GÜÇLENDİRİCİ MADDELERİ 54

2.2.2 KARARLILIK SAĞLAYICILAR VE OKSİTLENMEYİ ÖNLEYİCİLER 55

2.2.3 PLASTİKLEŞTİRİCİLER 56

2.2.4 RENKLENDİRİCİLER 56

3- BÖLÜM-3 TÜRKİYE PLASTİK SANAYİ 58

3.1 ÜLKEMİZ PLASTİK EŞYA ÜRETİM SEKTÖRÜNDEKİ MEVCUT

KURULUŞLAR 58

3.1.1 PVC PETVİNİL KULLANAN FİRMALAR 59

3.1.1.1 PETVİNİL S65 59

3.1.1.2 PETVİNİL S39 61

3.1.1.3 PETVİNİL S23 63

3.1.1.4 PETVİNİL S27 65

3.1.2 AYPE PETİLEN KULLANAN FİRMALAR 67

3.1.2.1 PETİLEN G035.5 67

3.1.2.2 PETİLEN F2-12 72

3.1.2.3 PETİLEN H2-8 77

3.1.3 PETOPLEN KULLANAN FİRMALAR 78

3.1.3.1 PETOPLEN MH-418 78

3.1.3.2 PETOPLEN EH-251 83

3.1.3.3 PETOPLEN EH-102 84

3.1.4 PETİLEN YY KULLANAN FİRMALAR 86

3.1.4.1 PETİLEN S 0452 86

3.1.4.2 PETİLEN YY S0464 87

3.1.4.3 PETİLEN YY I-668 91

3.1.5 POLİSTİREN MÜŞTERİLERİ 94

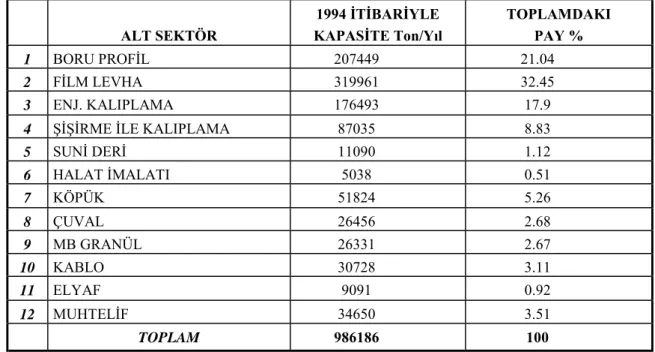

3.2 PLASTİK ÜRÜNLERİ SANAYİİNDE MEVCUT KURULU

KAPASİTENİN VE KAPASİTE KULLANIM ORANININ TESBİTİ 100 3.2.1 PLASTİK ÜRÜNLERİ SANAYİ İŞ KOLUNDA KURULU

KAPASİTENİN ALT SEKTÖRLERE GÖRE DAĞILIMI 100 3.2.2 KAPASİTE BELİRLEME ÇALIŞMASININ GENEL

DEĞERLENDİRMESİ 103

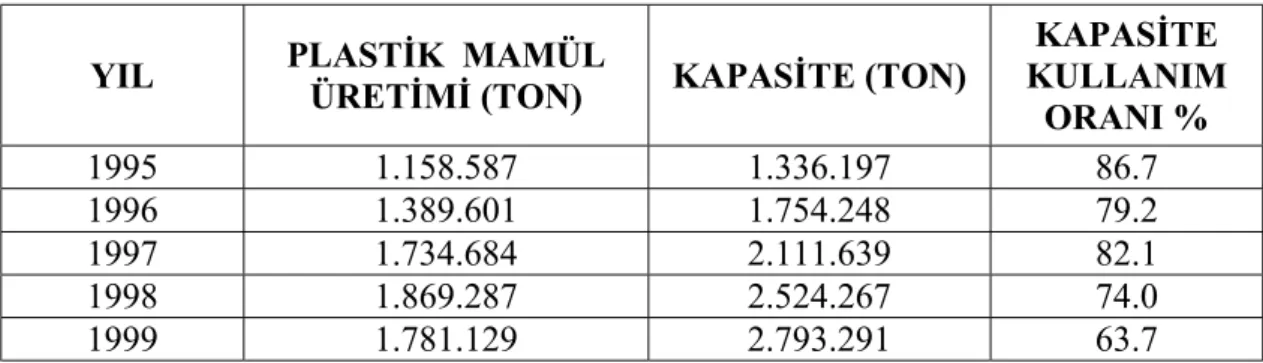

3.2.3 PLASTİK SEKTÖRÜ KAPASİTE KULLANIM ORANI 103

3.3 ÜRÜN STANDARTLARI 104

3.3.1 GENEL 104

3.3.2 PLASTİKLERLE İLGİLİ TÜRK STANDARTLARI VE BU

STANDARTLARA GÖRE ÇALIŞAN FİRMA SAYILARI 104 3.4 ÜRETİM MİKTARI VE DEĞERİ 108

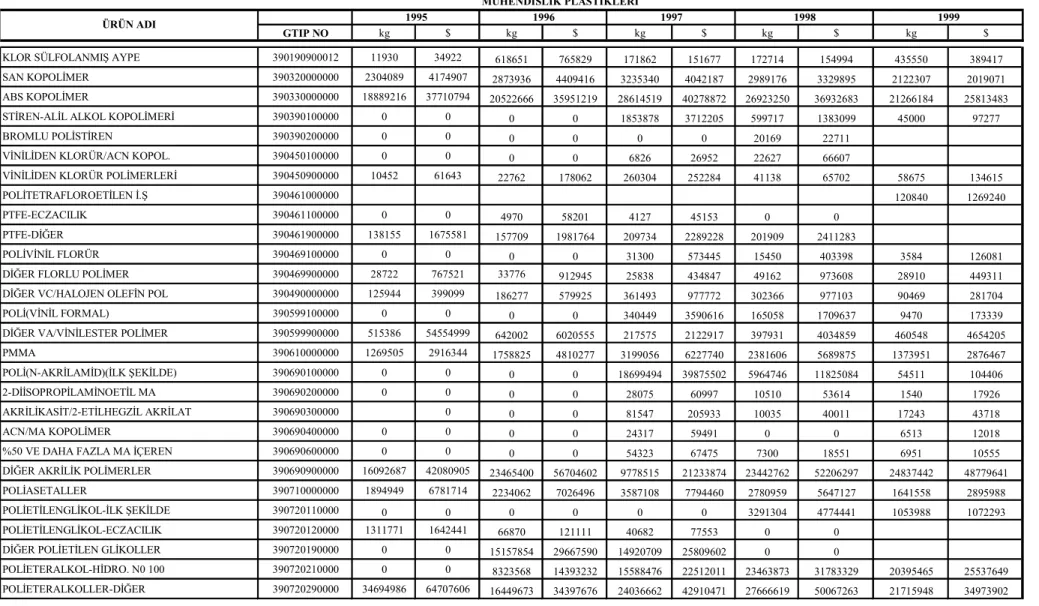

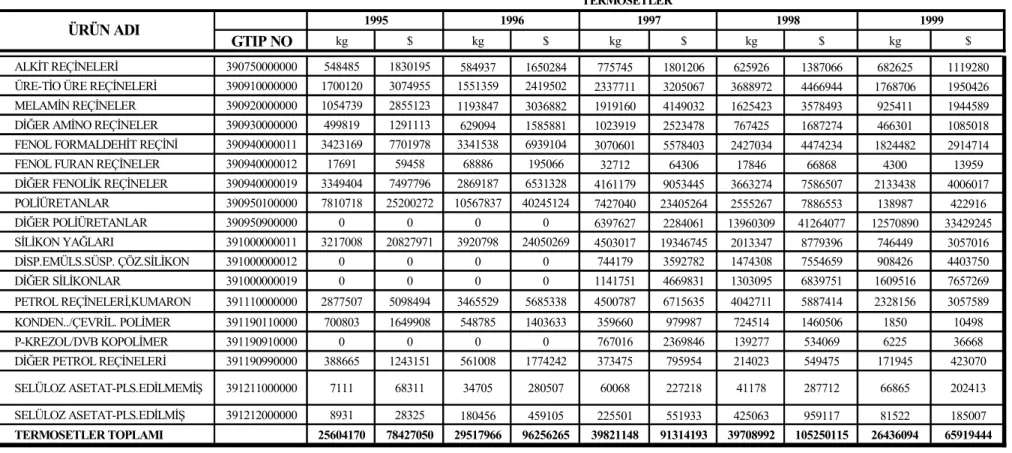

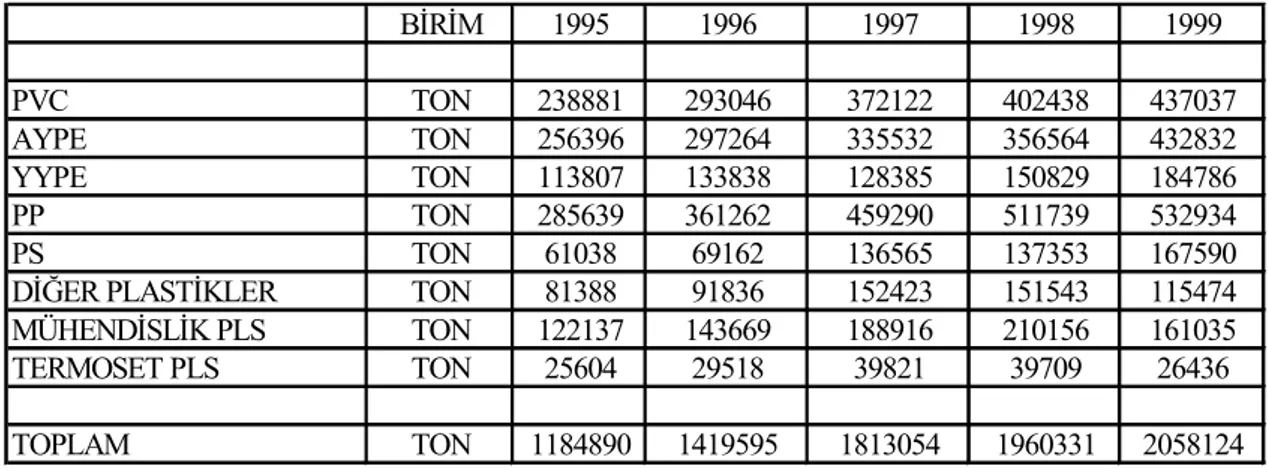

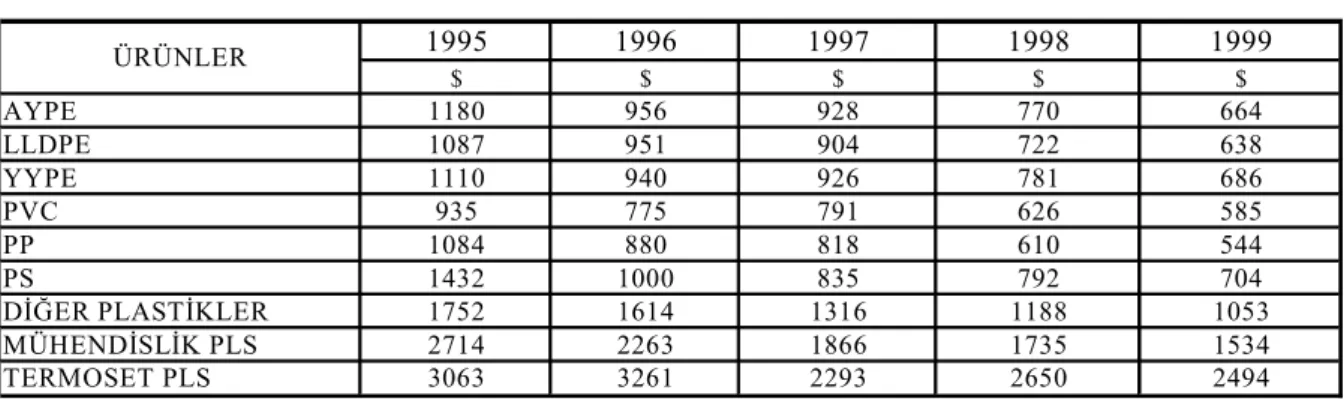

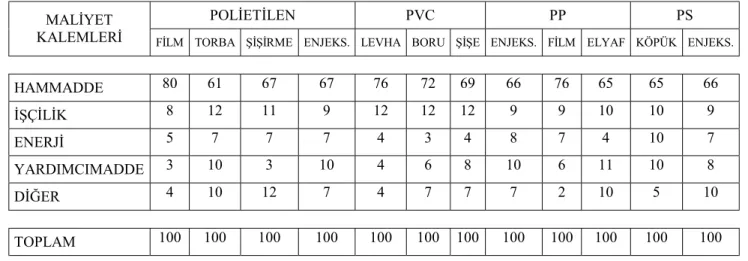

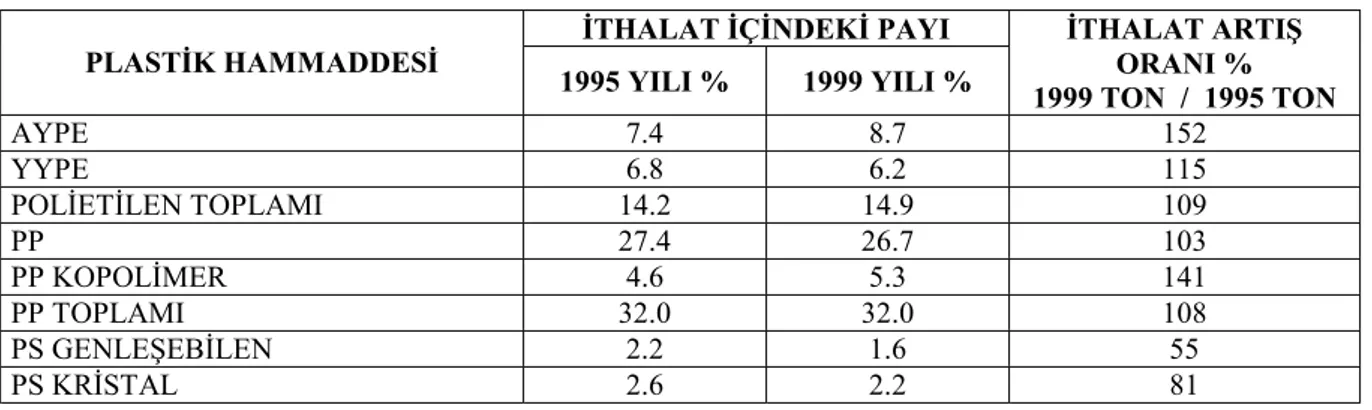

3.5 1995-1999 YILLARI ARASINDAKİ ÜRETİM DEĞERLERİ 114 3.6 GEÇTİĞİMİZ DÖNEM(1995-1999)MALİYETLERİ 115 4- BÖLÜM-4 YEDİNCİ BEŞ YILLIK PLAN DÖNEMİNDE DIŞ TİCARET 117

4.1 ÜRÜN İTHALATI 117

4.1.1 İŞLENMEMİŞ ŞEKİLDE PLASTİK İTHALATI 117 4.1.2 İŞLENMİŞ ŞEKİLDE PLASTİK İTHALATI 118

4.2 ÜRÜN İHRACATI 119

4.2.1 İŞLENMEMİŞ ŞEKİLDE PLASTİK İHRACATI 119 4.2.2 İŞLENMİŞ ŞEKİLDE PLASTİK İHRACATI 120

4.3 İTHALAT-İHRACAT DENGESİ 120

4.4 STOK DURUMU 120

4.5 PLASTİK İTHALATINDA UYGULANAN KORUMA DEĞERLERİ 129 5- BÖLÜM-5 PLASTİK İŞLEME SANAYİİNDE İSTİHDAM 132

5.1 GENEL 132

5.2 SEKTÖRDE ÇALIŞAN KİŞİ SAYISI 132 5.3 SEKTÖRDE ÇALIŞANLARIN MESLEK DALLARINA GÖRE DAĞILIMI 132 6- BÖLÜM-6 PLASTİKLERİN YURT İÇİ ARZ-TALEP DENGESİ,

TÜKETİM PROJEKSİYONLARI 133

6.1 TÜKETİM DENGESİ 133

6.2 KİŞİ BAŞINA TÜKETİM DEĞERLERİ 134 6.3 SEÇİLMİŞ TERMOPLASTİKLERİN YILLARA GÖRE FİİLİ

TÜKETİMLERİ VE TÜKETİM PROJEKSİYONLARI 135

6.3.1 AYPE 135

6.3.2 YYPE 136

6.3.3 PVC 136

6.3.4 PP 137

6.3.5 PS 137

7- BÖLÜM7- AVRUPA BİRLİĞİ POLİMER VE PLASTİK SANAYİİNİN

DURUMU VE ÜRÜN BAZINDA PROJEKSİYONLAR 141

7.1 GENEL BAKIŞ 141

7.1.1 TÜKETİM 141

7.1.2 SANAYİ RASYONALİZASYONU 144

7.1.3 TİCARET 144

7.2 ALÇAK YOĞUNLUK POLİETİLEN 146

7.2.1 TÜKETİM 146

7.2.2 ÜRETİM 148

7.2.3 ARZ/TALEP ve TİCARET 148

7.3 YÜKSEK YOĞUNLUK POLİETİLEN 150

7.3.1 TÜKETİM 150

7.3.2 ÜRETİM 151

7.3.3 ARZ/TALEP ve TİCARET 152

7.4 LİNEER ALÇAK YOĞUNLUK POLİETİLEN 154

7.4.1 TÜKETİM 154 7.4.2 ÜRETİM 156 7.4.3 ARZ/TALEP ve TİCARET 157 7.5 POLİPROPİLEN 159 7.5.1 TÜKETİM 159 7.5.2 ÜRETİM 161 7.5.3 ARZ/TALEP ve TİCARET 161 7.6 POLİVİNİL KLORÜR 163

7.6.1 TÜKETİM 163

7.6.2 ÜRETİM 165

7.6.3 ARZ/TALEP ve TİCARET 166

7.7 POLİSTİREN 168

7.7.1 GENEL AMAÇLI KRİSTAL VE ANTİŞOK POLİSTİREN 168

7.7.1.1 TÜKETİM 168 7.7.1.2 ÜRETİM 169 7.7.1.3 ARZ/TALEP ve TİCARET 170 7.7.2 KÖPÜK POLİSTİREN 172 7.7.2.1 TÜKETİM 172 7.7.2.2 ÜRETİM 173 7.7.2.3 ARZ/TALEP ve TİCARET 174 7.8 AKRİLONİTRİL BÜTADİEN 176 7.8.1 TÜKETİM 176 7.8.2 ÜRETİM 177 7.8.3 ARZ/TALEP ve TİCARET 178 7.9 POLİETİLEN TEREFTALAT(PET) 180 7.9.1 TÜKETİM 180 7.9.2 ÜRETİM 181

8- BÖLÜM-8 PLASTİK SEKTÖRÜNÜN REKABET GÜCÜ 187

8.1 GENEL 187

8.2 GENEL DEĞERLENDİRME 187

8.3 SEKTÖRÜN REKABET GÜCÜ 187

9 BÖLÜM-9 PLASTİK VE ÇEVRE 190 9.1 TÜRKİYE’DE PLASTİK SANAYİİNİN GENEL DURUMU 190 9.2 PLASTİK VE ÇEVRE SORUNLARI 191

9.3 ÖNERİLER 192

10 BÖLÜM-10 TÜRKİYE PLASTİK SEKTÖRÜ KALIP VE MAKİNA

İMALATÇILARI 195

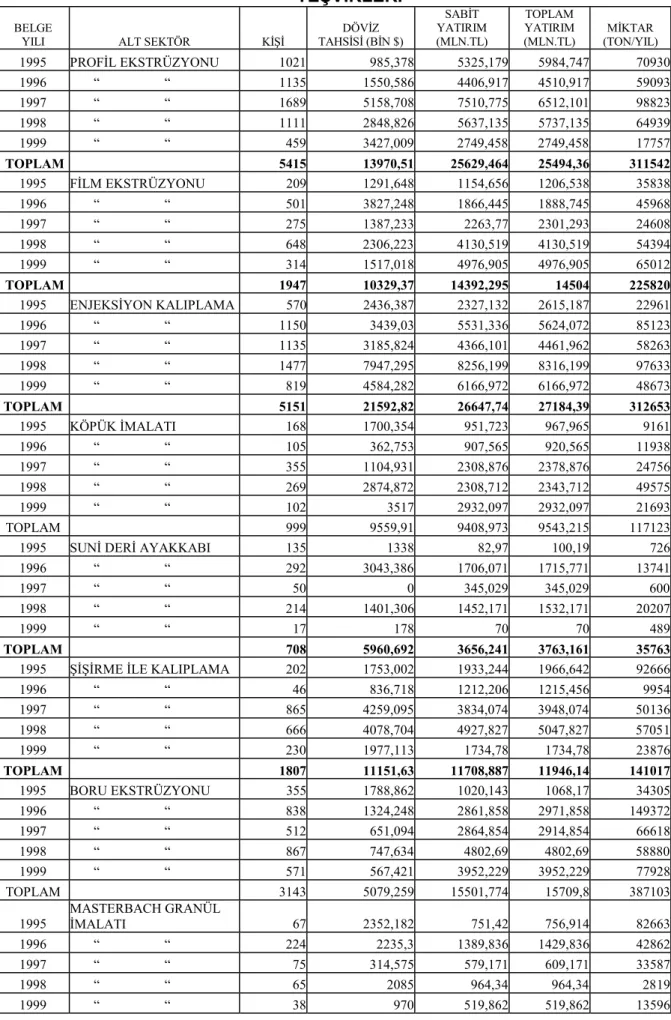

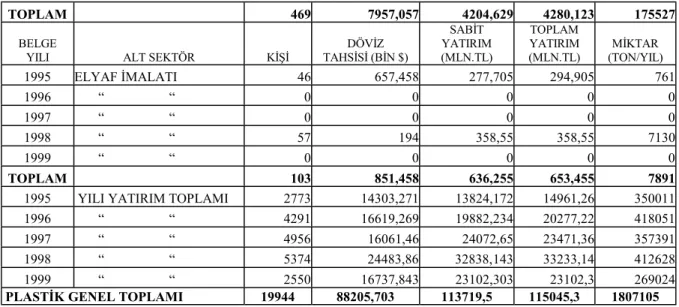

11 BÖLÜM-11 1995-1999 YILLARINDA PLASTİK SEKTÖRÜNE

VERİLEN YATIRIM TEŞVİK BELGELERİ 201 12 BÖLÜM-12 GENEL DEĞERLENDİRME,SORUNLAR VE

ÇÖZÜM ÖNERİLERİ 228

12.1 GENEL 228

12.2 YATIRIMLAR VE TEŞVİK POLİTİKALARI 228

12.3 ÇEVRE BOYUTU 229

12.4 İHRACATI TEŞVİK EDİCİ POLİTİKALAR 230

12.5 KALİTE 230

ISBN 975 – 19 – 2631 - 9 (basõlõ nüsha)

Bu Çalõşma Devlet Planlama Teşkilatõnõn görüşlerini yansõtmaz. Sorumluluğu yazarõna aittir. Yayõn ve referans olarak kullanõlmasõ Devlet Planlama Teşkilatõnõn iznini gerektirmez; İnternet adresi belirtilerek yayõn ve referans olarak kullanõlabilir. Bu e-kitap, http://ekutup.dpt.gov.tr/ adresindedir.

GÖREVİ ADI SOYADI ADRESİ ÇALIŞTIĞI KURUM BAŞKAN Dr. Rahim İŞLER KALİTE KONTROL VE

TEKNİK SERVİS MÜDÜRÜ PETKİM/ALİAĞA BAŞKAN

YARDIMCISI Dr. Sevim OKUMUŞ

KALİTE KONTROL VE

TEKNİK SERVİS BAŞMÜHENDİSİ PETKİM/ALİAĞA

KOORDİNATÖR Bilge FIRAT DPT UZMANI DPT / ANKARA

KOORDİNATÖR Berrin KACAR DPT UZMANI DPT / ANKARA

RAPORTÖR Dr. İsmail Hakkõ METECAN KALİTE KONTROL VE

TEKNİK SERVİS MÜDÜR YRD. PETKİM/ALİAĞA ÜYE Dr.İsa TAŞKIRAN ARAŞTIRMA MÜDÜRLÜĞÜ

BAŞMÜHENDİSİ PETKİM/YARIMCA ÜYE Mithat KANDEMİRLİ TEKNİK SERVİS

BAŞMÜHENDİSİ PETKİM /YARIMCA RAPORTÖR Cavit ÖZTÜRKCAN KALİTE KONTROL VE

TEKNİK SERVİS BAŞMÜHENDİSİ PETKİM/ALİAĞA ÜYE Erol ERBAY ARAŞTIRMA BAŞ MÜHENDİSİ PETKİM / YARIMCA

RAPORTÖR Ali ÖZİŞ KALİTE KONTROL VE

TEKNİK SERVİS BAŞMÜHENDİSİ PETKİM / ALİAĞA

RAPORTÖR Faruk DEMİRBAŞ PİF BAŞMÜHENDİSİ PETKİM/ALİAĞA

ÜYE Hikmet GÜNDOĞDU PLASTİK İŞLEME FAB. ŞEFİ PETKİM/ALİAĞA ÜYE Veli Nihat ERCİYAS PP FAB. İŞLETME ŞEFİ PETKİM/ALİAĞA

RAPORTÖR Mehmet KARAKURT İŞLETME ŞEFİ PETKİM / ALİAĞA

RAPORTÖR Dr. Mevlüt ÇETİNKAYA SATIŞ ŞEFİ PETKİM/ALİAĞA

RAPORTÖR Nil SIRIMOĞLU KALİTE KONTROL VE

TEKNİK SERVİS ŞEFMÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR Feridun ŞENOL KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA ÜYE Kamil OĞUZ KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR Dr. Tamer COŞAR KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR

Aysun TALAY

KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA

RAPORTÖR Lale GÖNEN ANK. BÜRO MÜHENDİSİ PETKİM/ANKARA

ÜYE

Tülay SERMET

KALİTE KONTROL VE

TEKNİK SERVİS MÜHENDİSİ PETKİM/ALİAĞA RAPORTÖR Tevhide HARDALAÇ PAZARLAMA UZMANI PETKİM/ALİAĞA

ÜYE Güngör ÖZADAM İŞLETME YÖNETİM

KURULU BAŞKANI ÖZLER PLASTİK/İST. ÜYE Nejat ÇETİN KALİTE GÜVENCE SORUMLUSU PİMAŞ/İSTANBUL ÜYE Ali GÜROĞLU KALİTE KONTROL MÜDÜRÜ EGEPLAST/İZMİR ÜYE Gökhan KARABİBER ŞİRKET SORUMLUSU BERİCAP LTD/İSTANBUL ÜYE Sancaktar DURAK KALİTE GÜVENCE MÜDÜRÜ PAKPEN/KONYA ÜYE Taner NAKİPOĞLU YÖNETİM KURULU ÜYESİ NAKSAN/GAZİANTEP ÜYE Tacettin DEMİRSU SATIN ALMA MÜDÜRÜ İŞBİR / BALIKESİR ÜYE Özdemir ŞENSÖZ SATIN ALMA MÜDÜRÜ SAF PLASTİK/İZMİR ÜYE Semih KÜRÜM KALİTE KONTROL UZMANI POLİNAS/MANİSA ÜYE Hüseyin Ala KIVÇAK İŞLETME MÜDÜRÜ ETAP PLASTİK/İZMİR ÜYE Tülin BİLGİÇ PAGEV DANIŞMANI PAGEV / İSTANBUL ÜYE Songül BEKTAŞOĞLU UZMAN İGEME/ANKARA RAPORTÖR Dr. Z.Serpil ERTEN LABORATUAR SORUMLUSU ÇANKAYA BLD./ANK

PLASTİK ÜRÜNLERİ SANAYİİ ÖZEL İHTİSAS KOMİSYONU ÜYELERİ AD VE ADRESLERİ

BÖLÜM 1

PLASTİK ÜRÜNLERİ SANAYİİ ÖZEL İHTİSAS KOMİSYONU YÖNETİCİ ÖZETİ

1.1 GENEL

Plastik Ürünleri Sanayii Özel İhtisas Komisyonu tarafõndan incelenen Plastik Ürünleri Sanayii , uluslararasõ standart sanayi sõnõflandõrmasõna göre bölüm 2-3 de yer alan imalat sanayiinin 39‘uncu ana grubunun 399’ uncu alt grubunu oluşturmaktadõr. Raporda bu sanayi koluna kõsaca Plastik Sanayii ya da Plastik İşleme Sanayii denilmiştir.

Genel olarak tarif etmek gerekirse Plastik İşleme Sanayii , Petrokimya Sanayiinin bir alt akõmõ olup girdisinin %90 õnõ bu sektörden dağlar. Plastik İşleme Sanayii diğer sektörlere çok kolay entegre olabilen bir yapõda olup bazen bu sektörlerin içinde değerlendirilir. Plastik sanayiinin temel girdileri termoplastikler, termoset plastikler ve katkõ maddeleridir. Bunun yanõ sõra plastiklerin diğer malzemelerle birlikte kullanõlmalarõ gelişen teknolojiye paralel olarak hõzla artmakta, plastikler cam, metal, kauçuk, ağaç, inorganik maddeler ile birlikte kullanõlmaktadõrlar.

Plastikler bütün dünyada demir, tahta , cam yerine alternatif malzeme olarak kullanõlmakta ve her gün yeni uygulamalara imkan sağlamaktadõr. Gerek ekonomiklik, gerekse kolay uygulanabilirlik plastiğin diğer maddelere göre tüketimini artõrmakta ve plastik tüketiminin fazlalõğõ ülkelerin gelişmişliğinin bir göstergesi olarak değerlendirilmektedir. Plastiklerin LCA (Life Cycle Assesment) yani doğada parçalanmalarõ için geçen ömürlerinin yüksek olmasõ nedeniyle doğada kirlilik yaptõğõ ve Çevreci Gruplar tarafõndan istenmediği yolundaki görüş günümüzde dünya kamuoyunun üzerinde durduğu en önemli konulardan birisi olarak önemini muhafaza etmektedir.

Plastiklerin LCA değerlerinin selülozik yapõdaki malzemelere göre yüksek olduğu bir gerçektir fakat cam, demir, alüminyum, nikel gibi inorganik yapõdaki malzemelere göre de çok düşüktür. Bu tür tartõşmalar plastiklerin geri dönüşümü ve enerji olarak atõklarõn değerlendirilmesi konularõndaki araştõrma ve geliştirme çalõşmalarõna hõz kazandõrmõştõr. Özet olarak plastikler doğada göreceli kirlilik yapar, ancak kontrol edildiğinde plastiklerin bu etkisi en aza indirilebilir. Plastikler ve çevre ile ilgili çarpõcõ bir örnek vermek gerekirse polipropilen kopolimerinden imal edilmiş bir masa ve dört adet sandalye yaklaşõk 5 kg civarõndadõr. Bu eşyalarõ plastik yerine ağaçtan yapsaydõk, yaklaşõk 10 kg‘lõk ham çam ağacõ kerestesi kullanacaktõk. Bir çamõn 200 kg geldiğini kabul edersek bundan 20 takõm çõkar . Bunun yerine 40 takõm polipropilen masa yaptõğõmõzõ düşünürsek doğaya en az 20 yaşõnda bir çam ağacõ kazandõrmõş oluruz diye düşünebiliriz. Polipropilen masanõn kullanõm ömrü 10 yõl civarõndadõr , kullanõmõnõn sonunda bu plastik insanoğlunun başka bir ihtiyacõnõ karşõlamak üzere geri dönüşüm işlemine tabi tutularak yer karosu ya da çit direği olarak değerlendirilebilir. Burada en önemli nokta, plastik atõklarõn başõbozuk bir şekilde kullanõmõnõ engelleyici birtakõm düzenlemelerin ülkelerin kamuoyunda tartõşõlarak bilimsel bir yaklaşõmla yasal bazõ düzenlemelerin yapõlmasõdõr.

1.2. DÜNYADA PLASTİK SANAYİİNİN DURUMU

1998 yõlõnda dünya plastik tüketimi 115 milyon ton , buna karşõlõk Batõ Avrupa’da 28.8 milyon ton ülkemizde ise 2.024 milyon ton olarak gerçekleşmiştir. Ülkemiz plastik tüketimi dünya tüketiminin % 1.756 sõnõ Batõ Avrupa tüketiminin ise %7.013 ‘ünü oluşturmaktadõr. 1998 yõlõnda tüketilen plastiğin türlere göre dağõlõmõ aşağõda verilmiştir.

GRAFİK.1.1

Bir fikir vermesi açõsõndan değişik ülkelerdeki kişi başõna plastik tüketimleri 1998 yõlõ için aşağõda Tablo.1.1‘de verilmiştir.

TABLO.1.1 – ÇEŞİTLİ ÜLKELERDE KİŞİ BAŞINA PLASTİK TÜKETİMLERİ (kg/kişi)

AYPE YYPE PVC PP PS DİĞER TOPLAM

BATI AVRUPA 17,1 10,9 14,4 16,8 5,7 4,1 69 ROMANYA 1,8 0,9 1,4 0,8 1,2 0,0 6,1 ÇİN 2,6 1,5 2,1 2,4 1,3 1,2 11,1 MALEZYA 9,3 6,9 5,5 8,4 4,8 4,7 39,6 HİNDİSTAN 0,4 0,6 0,7 0,7 0,2 0,1 2,7 ABD 24,0 21,0 20,5 19,9 9,1 3,6 98,1 TÜRKİYE 5.60 2.26 6.34 7.10 2.16 6.94 30.4 Kaynak:CMAI

1998 YILI DÜNYA POLIMER TALEBI VE DAGILIMI TOPLAM TALEP =115 MILYON TON

LDPE %13 LLDPE %9 HDPE %17 PVC %22 PP %22 PS %9 ABS %3 PET %5

Yukarõdaki tablodan da görüldüğü gibi ülkemizde 1998 yõlõ içinde kişi başõna toplam plastik tüketimi 30.4 kg olarak gerçekleşmiştir. 1999 yõlõnda ise kişi başõna tüketim 28.35 kg olarak gerçekleşmiş olup bunun başlõca nedeni 1999 yõlõ içindeki büyüme hõzõnõn negatif olmasõdõr. Burada sözü edilen plastik tüketimi termoset ve termoplastik maddelerin tamamõnõ kapsamaktadõr.

GRAFİK.1.2

Kaynak : HC February 2000

Bilindiği üzere plastiğin en önemli hammaddesi petrokimyasal ürünlerdir. Petrokimyanõn arz, talep durumu, plastik ürünlerin arz-talep durumunu doğrudan olarak etkiler. 1970 li yõllardan bu yana petrokimyasal ürünlere olan talep sinüsoidal bir davranõş göstermiştir. Bu durum bu konuda en gelişmiş ülke olan ABD için dönemsel karlõlõk grafiği ile özetlenmeye çalõşõlmõştõr. Plastik arz-talep durumunun petrokimyasal maddelere paralellik göstereceği ve 2001 yõlõndan itibaren plastik talebinde bir artõşõn olacağõ bunun 2003’ e kadar devam edeceği ve 2005 ‘de talebin minimuma ineceği tahmin edilmektedir. Ayrõca sinüsoidal dalgalanmalarõn genliğinin ileriki yõllarda daha da düşeceği tahmin edilmektedir. Bunun en önemli nedeni dünyadaki globalleşmedir.

1.3- YEDİNCİ BEŞ YILLIK PLAN DÖNEMİNDEKİ GELİŞMELER

Yedinci beş yõllõk plan dönemindeki gelişmeler aşağõda verilen tabloda özetlenmiştir.

YIL BİRİM TÜKETİM BİR ÖNCEKİ YILA GÖRE ARTIŞ % 1995 Ton 1.230.324 1996 “ 1.488.441 20 1997 “ 1.889.715 26 1998 “ 2.024.407 7 1999 “ 1.933.471 -5

ABD PETROKİMYA SANAYİİNİN DÖNEMSEL KARLILIK HAREKETİ

0 50 100 150 200 250 300 350 400 ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... ... YILLAR ENDEKS

Yukarõdaki tabloda 1999 yõlõ tüketim miktarõ DİE nin 9 aylõk fiili değerleri esas alõnarak ortalama aylõk değerler üzerinden yõllõk değerler hesaplanarak bulunmuştur. 1999 haricindeki diğer miktarlar DİE’ nin resmi rakamlarõdõr.

Geçtiğimiz beş yõl içinde ülkemizde plastik tüketimi 1230324 tondan 1933471 tona çõkarak toplam %57 lik bir artõş kaydetmiştir. 1999 yõlõnda ülkemiz sanayi sektöründeki %6.5 lik küçülme plastik işleme sektöründe % 5 olarak gerçekleşmiştir. Bu küçülmenin nedeni yurt içi ve yurt dõşõ taleplerindeki düşmedir. Rusya ve Uzak Doğu krizleri de bu düşmeye etki etmiştir.

1.4 – SONUÇ VE ÖNERİLER

Sektörün temel sorunlarõ ana başlõklar halinde aşağõda verilmiştir.

1-Enerji Tedariki: Plastik işleme sektörü , demir çelik endüstrisinden sonra birim üretim

başõna en fazla enerji tüketen sanayi koludur. Şu anda mamul maliyetinin yaklaşõk %10 u tüketilen enerjiden oluşmaktadõr. Avrupa’da enerjinin maliyetteki payõ %4-5 civarõndadõr. Sektörün enerjiyi ucuza tedarik etmesi rekabet gücü açõsõndan çok önem arz etmektedir.

2-Kayõt Dõşõ Enerji ve İşçi Kullanõmõ: Ülkemizde bu sektörde 2000 in üzerinde firma

olduğu tahmin edilmektedir. Bunlarõn sadece %10-15 i Avrupa düzeyinde teknolojiye sahip işletmelerdir. Diğer geri kalanlar orta ve küçük boyutta işletmeler olup daha ziyade yurt içi tüketimine yönelik çalõşmaktadõrlar. Bu tür işletmeler özellikle yurt içine hitap eden plastik mamul arzõnda işçilik ve enerji maliyetleri düşük olduğundan kayõt altõndaki işletmelere göre haksõz rekabete neden olmaktadõrlar. Bu duruma çözüm geldiği takdirde hem haksõz rekabetin önüne geçilmiş olacak hem de ürün kalitesi artmõş olacaktõr. Ayrõca sektörü ilgilendiren hayati konularda geleceğe yönelik plan ve program imkanõ doğacaktõr.

3-Termoplastik Fiyatlarõ: Plastik sektörü girdi olarak kullandõğõ termoplastikleri gerek

Petkim’den gerekse yurt dõşõ pazarlardan sağlamaktadõr. Petkim, şu anda sektörün kullandõğõ termoplastiğin %33 ünü karşõlayabilmektedir. Yani yurt içi plastik pazarõnõn üçte ikisi Petkim dõşõndaki firmalara aittir. Bu durumda, Petkim’in Sektördeki lokomotiflik işlevi giderek azalmaktadõr. Buna rağmen ülkemize dõşardan ithal edilen termoplastik hammadde fiyatlarõnda, dõş tedarikçiler Petkim fiyatlarõnõ dikkate alarak fiyat politikasõ uygulamaktadõrlar. Bu durum, Avrupa ile ülkemiz plastik firmalarõ arasõnda haksõz bir rekabete neden olmaktadõr.

Sonuç olarak , ülkemizdeki tek petrokimyasal madde üreticisi konumunda olan Petkim’in yurt içi pazarõndaki payõ termoplastiklerde %30.2 ye düşmüştür. Yurt içi pazarõn yaklaşõk % 70 ‘lik kõsmõ yabancõ firmalarõn elindedir. Bu yüzden VIII. Plan döneminde petrokimyasallarla ilgili yatõrõm yapõlmasõ ve yurt içi pazarõndaki boşluğun doldurulmasõ uygun olacaktõr.

4-Rekabet Edebilirlik : Sektörde termoplastik ürünlerde dõş rekabete açõklõk oranõ son beş

yõl içinde %50 seviyelerinden %30 lu seviyelere inmiştir. Ülkemiz tükettiği plastiğin % 75 ini ithalat yoluyla sağlamaktadõr. Sektörün dõş rekabet gücünün artõrõlmasõ için sürekli kalitenin ön planda tutulduğu , profesyonel anlayõşõn hakim olduğu ihracatçõ birliklerinin kurulmasõ gerekmektedir.

BÖLÜM 2

PLASTİK SEKTÖRÜNDE KULLANILAN HAMMADDE VE KATKI MADDELERİ HAKKINDA GENEL BİLGİLER

Bu bölümde plastik sektöründe kullanõlan ve bu sektörün en önemli girdilerini oluşturan hammadde ve katkõ maddeleri hakkõnda teknik bilgiler verilmiştir. Bu bilgiler önceki komisyon raporlarõnda da mevcut olup plastik teknolojisindeki en son gelişmeler çerçevesinde revize edilmiş ve ülkemiz sanayicisinin bilgilendirilmesi esas alõnmõştõr. Konu aşağõdaki ana iki başlõk altõnda incelenmiştir.

1) Plastik hammaddeleri 2) Plastik katkõ maddeleri

2.1. PLASTİK HAMMADDELERİ

Maddenin en küçük yapõ taşõ olan atomlarõn bir zincirin halkalarõ gibi birbirine bağlanarak oluşturduğu büyük molekül yapõlõ sentetik maddelere plastik adõ verilir. Plastiğin en küçük yapõ taşõnõ oluşturan bu tür büyük moleküllere literatürde makromolekül adõ verilir. Her atom birleşme değeri ile yanõndaki atoma bağlanõr. Bu yapõ, bir zincire benzetilebilir. Plastikler, polimerizasyon, polikondenzasyon, poliadisyon türü kimyasal reaksiyonlarla veya tabii oluşumlarõn modifikasyonlarõ ile elde edilir. Plastik terimi genelde sanayide kullanõlan bir terimdir , bilimsel olarak polimer ile aynõ anlama gelir. Bu raporda plastik yerine zaman zaman reçine terimi de kullanõlmõş olup , reçine genellikle plastik karõşõmlarõ ve kompaundlarõ söz konusu olduğunda kullanõlan bir terimdir. Polimer gibi plastik anlamõnda kullanõlmõştõr.

Bir çok plastik esas yapõyõ oluşturan "reçine" ile belirtilir. Bunlar saf polimerlerdir. Reçineler doğrudan son ürün üretiminde kullanõlabildiği gibi, son üründe istenen bazõ özelliklere bağlõ olarak bünyesine birçok katkõ maddeleri katõlarak da işlenebilir.

Plastikler, temel olarak üç gruba ayrõlõr.

! Termoplastikler

! Termoset plastikler

! Polimer alaşõmlarõ

Kõsa ve öz olarak termoplastik denilince õsõtõlõp tekrar soğutulduğunda eski şeklini alabilen , termoset ise õsõtõlõp soğutulduğunda eski şeklini alamayan , bozunan maddeler anlaşõlõr. Plastiklerin sõnõflandõrõlmasõ ASTM D 883 ‘de de aynõ şekilde yapõlmõş olup ilave olarak mekanik davranõşlarõna göre de sõnõflandõrõlmõştõr. Buna göre plastikler üç ana gruba ayrõlmõştõr.

! Rijid plastikler : Elastiklik modülü 700Mpa ‘dan yüksek olan (100.000 psi) ! Yarõ rijid plastikler : Elastiklik modülü 70–700Mpa arasõ olan (10.000 –100.000

psi)

! Rijid olmayan plastikler : Elastiklik modülü 70 Mpa ‘dan düşük olanlar (10.000

2.1.1. TERMOPLASTİKLER

Termoplastikler genel olarak sanayide çok kullanõm alanõ bulunan ve commodity plastik diye anõlan bir plastik grubudur. Başlõca termoplastik çeşitleri ve tipik özellikleri aşağõda tablo halinde verilmiştir.

TABLO.2.1-TERMOPLASTİKLERİN TİPİK ÖZELLİKLERİ

ADI KİMYASAL FORMÜLÜ Terime°°°°C Tg °°°°C 1 ALÇAK YOĞUNLUKLU POLİETİLEN (-CH2-CH2-)n 110 -100

2 YÜKSEK YOĞUNLUKLU POLİETİLEN (-CH2-CH2-)n 126-132 -100

3 LİNEER ALÇAK YOĞUNLUKLU POLİETİLEN (-CH2-CH2-)n 120-130 -100

4 ORTA YOĞUNLUKLU POLİETİLEN (-CH2-CH2-)n 110-130 -100

5 POLİVİNİL KLORÜR (-CH2-CHCl-_)n 75-95* 6 POLİSTREN (-CH2-CH6H5-)n 70-115 7 POLİPROPİLEN (-CH2-CHCH3-)n 160-170 -5 8 POLİAMİD [-R1-CO-NH-R2-NH-CO-]n 170-225 9 POLİİMİD [-N-(CO)=R1=(CO)=N-R2-]n 10 POLİSULFONLAR [-(C6H5)-SO2-(C6H5)-]n 370 175-230 11 POLİMETİL PENTENLER [-CH2-CH(C4H9)-]n 230-250 18-40 12 POLİETER-OKSİTLER [-CH2-O-]n 175-200 -85--50

13 FENİLEN OKSİT REÇİNELERİ [-C6H3(CH3)2-O-]n 260 204-234

15 POLİKARBONATLAR [-(C6H5)-C(CH3)2 -(C6H5)-O-C0-O-]n 200-267 143-156

16 TERMOPLASTİK POLİESTERLER [-R-CO-O-]n 224-295 40-90

18 POLİBÜTİLEN [-CH2-CHCH2CH3-]n 98-135 -25

19 POLİAKRİLONİTRİL POLİMERLERİ [-CH2-CHN-]n 317 80-130

20 SELÜLOZİK REÇİNELER [-C4H4CH-OR2CH2-O-R1-]n

21 STİREN AKRİLONİTRİL BUTADİEN (SAN) [-CH2C6H5-C4H9-CH2CHCN--]n

22 AKRİLONİTRİL BUTADİEN STREN (ABS) [-CH2CHCN- C4H9-CH2C6H5-]n

23 FLOROPOLİMERLER [-CF2-CF2-]n 327-330 -130

24 KETON POLİMERLERİ [-O- C6H5-CO- C6H5-]n 367 143

25 ETER-OKSİT POLİMERLERİ(ASETAL) [-CH2-O-]n 175-200 -75

26 POLİFENİLEN SÜLFİT [- C6H5-S-]n 275-290 85-90

2.1.1.1.POLİETİLENLER

Tanõmõ ve Özellikleri

Polietilen termoplastik ailesinin en eski polimerlerinden biri olup önceleri sadece alçak yoğunluklu üretilirken gelişim göstermiş ve yüksek yoğunluklu , lineer , orta yoğunluklu

olmak üzere üç yeni polietilen türü aileye eklenmiştir. Her dört polietilen türünde de monomer etilen olup, polimer molekülünün değişik yapõlarõ bu üç yeni türün ortaya çõkmasõna neden olmuştur. Polimer molekülünü meydana getiren zincir şeklindeki makro moleküllerin değişik dallanma durumlarõ polietilenin çeşitliliğini sağlar. Örneğin lineer alçak yoğunluklu polietilende dallanma yok denecek kadar az , yüksek yoğunlukluda biraz fazla , orta yoğunluklu polietilende ise daha fazladõr. Alçak yoğunluklu polietilende ise dallanma maksimum düzeyde olup dallanmanõn uzun ve kõsa oluşu da polimer özelliklerini etkiler. Bu dört cins polietilen de sanayiinin temel polimerik malzemeleri olup çok farklõ kullanõm sahalarõ mevcuttur.

Polietilenlerin genel karakteristik özellikleri şöyledir :

! Sağlamdõr,

! Asit, baz ve çözücülere dayanõklõdõr, ! Dielektrik özellikleri üstündür,

! Çevre şartlarõna dayanõklõdõr,

! Kolay işlenebilirler.

Polimer zincirindeki dallanmalar kristalliğin derecesini tayin eder. Lineer ve yüksek yoğunluklu polietilende dallanma çok az olup molekül yapõsõ doğrusaldõr. Dallanmanõn az olduğu molekül yapõlarõnda kristalinite genellikle daha fazladõr. Polimer içindeki kristallik arttõkça sertlik artar, mekanik ve kimyasal özellikler iyileşir ve sõvõ ile gazlara karşõ dayanõklõlõk artar.

Polimerleri en iyi tanõmlayan özelliği o polimerin ortalama molekül ağõrlõğõdõr. Ortalama molekül ağõrlõğõ, yaklaşõk olarak erime indeksiyle belirlenir. Erime indeksi molekül ağõrlõğõyla ters orantõlõdõr. Yüksek molekül ağõrlõklõ PE' lerin sertliği ve sağlamlõğõ daha fazla , erime akõş indeksleri (MFI) daha düşüktür. Genellikle bütün polimerler için geçerli olan kurala göre , yüksek molekül ağõrlõğõ düşük erime akõş indeksi ile eşdeğerdir. Polimerlerin molekül ağõrlõklarõ Gel Permeation Chromotography (GPC) cihazõ ile ölçülür. Bu cihaz teknolojinin son ürünlerinden biri olup çalõştõrõlmasõ çok özeldir.

Polietilenlerin özelliklerini iyileştirmek bazõ etkilere karşõ direncini ve dayanõmõnõ artõrmak için eritilerek basõnç altõnda karõştõrma yöntemiyle aşağõdaki kimyasal maddeler polietilenlerin içine katõlõr.

- Oksitlenmeyi önleyiciler (anti oksidantlar) : Bu tür kimyasal maddeler genellikle fenolik yapõda olup primary ve secondary antioksidant olarak iki gruba ayrõlõr. Primary antioksidantlar diğer bir deyişle radikal söndürücüler polimerin õsõtõlmasõ esnasõnda makromolekülün parçalanmasõ ile ortaya çõkan radikalleri etkisiz hale getirir çoğalmasõnõ önler. Secondary anti oksidantlar ise polimerin oksijenli ortamda bozunmasõ ile oluşan hidroksiperoksitleri parçalar ve bozunmanõn devamõnõ engeller. Bu iki antioksidantõn degişik oranlardaki karõşõmlarõ polimerin uzun süre bozunmaya karşõ dirençli olmasõnõ sağlar buna sinerjitik etki denir. Polimer içinde fenolik antioksidantõn 500ppm’in üzerine çõkmasõ halinde özellikle õşõksõz yerlerde depolama esnasõnda sararma problemi ortaya çõkar.

- UV kararlõlõk sağlayõcõlar: Güneş õşõğõnõn ultraviyole kesimi her türlü karbon- karbon bağõna etki eder ve bu bağõ zaman içinde zayõflatarak kõrõlmasõna neden olur. Bunun önüne geçmek için polimer içine güneşin bu etkisini polimerden önce soğuran kimyasal maddeler konur. Bu kimyasal maddeler UV absorber , UV quencher olmak üzere iki ana gruba

ayrõlõrlar. Ayrõca bu iki grubun sinerjitik etki gösteren karõşõmlarõ da UV kararlõlõğõnõ artõrmada kullanõlõr. Ülkemizde bu konuda geçmişte çok spekülatif yaklaşõmlar olmuş konu tam bilinmediği için ülke ekonomisi zarar görmüştür. Burada bu işn tekniğine girilmeyecektir. UV katkõ maddeleri genelde benzofenon , nikel quencher ve HALS olmak üzere üç cinstir. Şu anda sanayide kullanõlan bu tür katkõ maddeleri yukarda verilen maddeler ya da bunlarõn değişik kombinasyondaki karõşõmlarõdõr. HALS diye bilinen maddeler yeni bir ürün olup, kimyasal adlarõ “Hindered Amin Light Stabilizors” dür. HALS ler günümüzde çok yaygõnlaşmõş olup birçok firma tarfõndan üretilmektedir.

Diğer yandan renkli pigmentler de UV önlemede önemli etkiye sahiptirler. Özellike karbon siyahõ polimerin güneşe dayanõmõnõ artõrmada yaygõn olarak kullanõlmaktadõr. Her pigment UV amaçlõ kullanõlamaz bu konuda dikkat etmek gerekir. Bazõ piğmentler UV katkõlarõ ile kullanõldõğõnda katkõnõn etkisini azaltõr.

- Kaydõrõcõ ve bloklaşmayõ önleyiciler : Kaydõrõcõ olarak yağ asitlerinin aminleri (stearik asit , oleik asit ,erusik asit) , bloklaşmayõ önleyici olarak da % 90 õn üzerinde silisyum dioksit ihtiva eden inorganik birleşikler kullanõlõr. Bloklaşmayõ önleyici katkõlarda tane büyüklüğü dağõlõmõ ve maddenin yağ absorbsiyonu çok önemlidir. Kaydõrõcõ ile birlikte kullanõlan bloklaşma önleyicilerde yağ absorbsiyonu önemlidir.

2.1.1.1.1. AYPE , YYPE

Polietilen Üretim Teknolojileri:

Polietilen, yüksek ve alçak basõnç prosesleri olmak üzere belli başlõ iki temel yöntemle üretilir. Yüksek basõnç prosesi ile alçak yoğunluklu polietilen ve kopolimerleri, düşük basõnç prosesiyle ise yüksek yoğunluklu polietilen ve yeni geliştirilmiş olan lineer AYPE türü üretilir. Ayrõca yeni geliştirilen düşük basõnç proseslerinde orta yoğunluklu polietilen üretilmekte olup, istenildiğinde aynõ proseste hem yüksek yoğunluklu hem alçak yoğunluklu polietilen üretmek mümkündür.

Polietilenler sanayide aşağõdaki gibi adlandõrõlõr.

AYPE : LDPE : Alçak yoğunluklu polietilen YYPE : HDPE : Yüksek yoğunluklu polietilen OYPE : MDPE : Orta yoğunluklu polietilen

LAYPE : LLDPE : Lineer alçak yoğunluklu polietilen

Alçak yoğunluklu polietilen (AYPE) bir otoklavda veya boru tipi tübular reaktörde, etilen monomerlerinin 1200-3000 atm basõnç ve 130-350°C sõcaklõkta, organik peroksitlerin yardõmõyla polimerizasyonundan elde edilir. AYPE’nin yoğunluğu 0.910-0.925 gr/cm³ arasõnda değişir.

YYPE ise titanyum tetraklorür katalizör (Ziegler – Natta katalizörü) ve organometalik kokatalizörler yardõmõyla 10-20 atm basõnç ve 70-80 °C sõcaklõkta etilenin polimerizasyonu sonucu elde edilir. Yüksek yoğunluklu polietin (YYPE) dallanmamõş moleküler yapõya sahip olup yoğunluklarõ 0.948-0.968 gr/cm³ arasõnda değişir.

Orta yoğunluklu polietilen (OYPE) yoğunluğu 0.926-0.948 gr/cm³ arasõnda olup, yüksek veya alçak basõnç proseslerinde elde edilir.

LAYPE 1985 li yõllarda hõzlõ bir şekilde ortaya çõkan polietilen türü olup düşük basõnç ve düşük sõcaklõkta gaz fazõ reaktörlerde üretilir. Yoğunluğu normal AYPE gibi olup düşüktür.

PE İşleme Teknikleri:

Polietilenler plastik işleme sektöründe en yaygõn işleme sahasõ olan malzemelerdir.

! Film Ekstrüzyonu

! Ekstrüzyonla kağõt metal kaplama

! Şişirme ile kalõplama

! Rotasyonel kalõplama

! Enjeksiyonla kalõplama

! Toz kaplamalar

! Tel ve kablo imali

! Boru hortum imalatõ

! Köpük film imalatõ

! Masterbeç imalatõ

Uygulama Alanlarõ :

AYPE filmler parlak, şeffaf ve ucuz olup, işlenmesi kolaydõr.

Filmlerin uygulama alanlarõ:

- Yiyecek paketleme - İnşaat örtüsü - Ziraat örtüleri - Çöp gübre torbalarõ - Büzme ile sarma alanlarõ

Kağõdõn yerini almakta olan YYPE, yiyecek paketlenmesinde yaygõn olarak kullanõlmaktadõr. EVA kopolimerleri film tatbikatõnda üstün mekanik özellikleri ve parlaklõklarõ nedeniyle tercih edilirler. Ayrõca, ağõr hizmet torbalarõ imalinde ve sõvõlarõn paketlenmesinde kullanõlõr. YYPE ve AYPE ekstrüzyon kalõplama alanõnda çok yaygõn kullanõlõr.YYPE, kasa, yeraltõ kanallarõ ve büyük boy eşya yapõmõnda; AYPE ise, esneklik, sertlik ve parlaklõk istenen yerlerde kullanõlõr.

Üfleme ile kalõplama yolu ile AYPE 'den sõkõlabilen şişeler imal edilir.

Şişirme ile imalat yapõlan teknolojide ise yaygõn olarak YYPE kullanõlmaktadõr (sõvõ deterjan şişeleri, süt ve diğer şişeler).

Yeni bir tüketim sahasõ da oto benzin depolarõdõr.Bu amaç için yüksek molekül ağõrlõklõ yüksek yoğunluklu polietilen kullanõlõr. AYPE kağõt, kumaş gibi yüzeylerin kaplanmasõnda kullanõlõr. Bu kaplama, yüzeye sertlik verdiği gibi yüzeyin düzgün olmasõnõ sağlar ve dõş şartlara karşõ direncini artõrõr (süt kaplarõ, meyve suyu kutularõ).

Polietilenler toz kaplamada da kullanõlõr. Homopolimer tozlarõnõn fiatlarõ düşüktür ve aşõnmaya karşõ dayanõklõdõr. Kopolimerler daha pahalõ olmakla beraber (EVA , EAA ve lonomer) metallere daha kolay yapõşõrlar. PE tozlar otomotiv halõlarõnõn yapõmõnda ve buzdolabõ rafõ imalinde kullanõlõr.

PE' den tel ve kablo imali giderek yaygõnlaşmaktadõr. Tüm PE' ler bu alanda kullanõlõr.

Yüksek molekül ağõrlõklõ, yüksek õsõ kararlõlõklõ, karbon siyahlõ AYPE ' ler kablolarõn dõş kõlõflarõnda kullanõlõr. Karbon siyahõ bu kõlõfõn UV õşõğõna dayanõmõnõ artõrõr. Erime indeksleri 0.2-0.5 gr/10 dak. arasõndadõr.

YYPE ve PP telefon kablolarõnõn izolasyonunda kullanõlõr. Çok damarlõ kablo izolasyonunda AYPE yanõ sõra OYPE ve YYPE de kullanõlmaktadõr.

YYPE sertliği nedeniyle yaygõn olarak kullanõlan bir madde olup çeşitli kaplarõn imalatõnda aranõlan bir malzemedir. Ayrõca organik çözgenlere dayanõklõ olup, kabloda bulunan petrol jelini emme oranõ düşüktür.

EVA, EEA kopolimerleri kablo izolasyonunda yaygõn olarak kullanõlõr. Etilen-propilen kauçuklarõ kablo üretiminde AYPE ve kopolimerlerle rekabet etmektedir.

Etilen-akrilik asit kopolimerleri daha çok mühürleyici ve yapõştõrõcõ olarak kullanõlõr.

2.1.1.1.2. LAYPE

LAYPE üretim teknolojileri :

Son zamanlarda alçak basõnçlõ otoklav ve tübülar reaktörler kullanmak suretiyle LAYPE üretimi yapõlmaktadõr. LAYPE 'nin özellikleri kayda değer şekilde AYPE ' den farklõdõr. Gerilime dayanõmõ ve uzama AYPE ye nazaran daha yüksek, darbe dayanõmõ daha iyidir. Isõ direnci 15°C 'de daha yüksek, işlenmesi daha zordur. Buna karşõlõk, berraklõk, parlaklõk daha kötü olup, erime gücü daha düşüktür.

LAYPE üretimi gaz fazõ prosesinde gerçekleştirilir, elde edilen reçine, etilen-alfa olefin kopolimeri olup, lineer bir yapõya sahiptir. LAYPE de dallanma olmadõğõndan işleme esnasõnda makine çekim yönündeki uzamasõ çok fazladõr. Çekim yönüne dik uzamasõ ise düşüktür. LAYPE okten , hekzen ve büten ile kopolimer olarak da üretilir.

İşleme teknolojileri :

LAYPE işleme teknikleri ile AYPE işleme teknikleri yaklaşõk aynõ olup , LAYPE yalnõz başõna işlenmek istenildiğinde konvansiyonel AYPE ekstruderlerinde işlenemez. Bu yüzden AYPE içinde LAYPE %40 a varan oranlarda karõştõrõlarak kullanõlõr. LAYPE’ yi tek başõna işlemek için bu ürüne göre dizayn edilmiş yeni ekstruder kullanmak gerekir.

AYPE ve LAYPE’ nin İşleme Teknikleri Açõsõndan Kõyaslamasõ

Özellik AYPE LAYPE

Film En iyi Orta Kalõplama Bükülebilir Sert

Boru Bükülebilir Daha iyi çekme gerilimi Tel ve Kablo Hõzlõ ekstrüzyon Daha iyi ÇBKD ve õsõ direnci Şişirerek kalõplama İyi, ön şekil İyi, ön şekil

Ratosyon kalõplama İyi akõş Daha iyi akõş

Toz kaplama Düşük õsõ, bükülebilirlik Daha yüksek õsõ gerekliliği Ekstrüzyon kalõplama Daha az göçme Yüksek göçme

Çapraz bağlantõ köpüğü Kontrolü kolay Kontrolü zor

Aynõ şartlar altõnda LAYPE ve AYPE ‘nin viskozite değerleri ölçülmüş karşõlaştõrmalõ olarak aşağõda verilmiştir:

KAYMA GERİLİMİ /

SANİYE VİSKOZİTE ( Ns / m2 )

T=170°C T=190°C T=210°C

AYPE* LAYPE** AYPE LAYPE AYPE LAYPE AYPE LAYPE

20 20 2480 3460 1910 2520 1460 1820

40 40 2190 2510 1330 1910 1040 1450

100 100 1030 1630 810 1330 640 1080

200 200 660 1050 540 870 440 730 400 400 430 670 350 570 290 490

* : Burada kullanõlan AYPE MFI’õ 2 olan filmlik türdür. **: Burada kullanõlan LAYPE MFI’õ 1 olan filmlik türdür

Yukarõdaki tablodan da açõkça görüldüğü üzere LAYPE ‘nin viskozite değerleri AYPE ‘den yüksektir. Bu yüzden gerek ekstruder dizaynõ gerekse işleme şartlarõ açõsõndan her iki tür farklõlõk arz eder.

Tipik olarak karşõlaştõrma amacõyla her iki türe ait ekstruder dizayn parametreleri aşağõda verilmiştir.

Genel olarak LAYPE ekstruderlerinin L/D oranõ AYPE ekstruderlerine göre daha yüksek olup vida bölmeleri daha fazladõr. Bunun ana nedeni makromolekül yapõsõndaki farklõlõk olup bu durum viskozite değerlerinden açõkça görülmektedir.

Plastik işleme sektöründe LAYPE homopolimerleri genellikle film imalatõnda kullanõlõr. Üfleyerek kalõplama , enjeksiyon kalõplama , döner kalõplama teknikleri ile LAYPE

kopolimerlerden son günlerde çok önemli kaplarõn imalatõna başlanmõş olup özellikle hekzen , okten koplimerleri geniş uygulama alanõ bulmuştõur.

ŞARTLAR AYPE EKSTRUDERİ LAYPE EKSTRUDERİ

Vida boyu 24D 30D Besleme bölgesi boyu 6D 7D Sõkõştõrma bölgesi boyu 10D 6D Akõş kontrol-1 bölgesi boyu 8D 6D Akõş kontrol-2 bölgesi boyu - 8D Kayma bölümü - 2D Besleme bölgesi diş dibi

derinliği 0.1-0.15D 0.35 inç Sõkõştõrma oranõ 3-4 2-1 Diş üstü genişlik 0.1D 0.1D Adõm 1D - Yukardaki karşõlaştõrma 21/2 inç çapõndaki bir ekstruder için yapõlmõştõr.

Kullanõm alanlarõ :

- Film ekstruzyonu ürünleri: Çöp torbalarõ, zirai amaçlõ ağõr hizmet torbalarõ , branda ve şirinklik film ,market torbalarõ,tekstil ürün ambalajlarõ.

- Enjeksiyon kalõplama ürünleri: Ev eşyalarõ yapõmõnda, oyuncak imalinde, kõrtasiye malzemeleri , elektronik sanayii bağlantõ parçalarõ v.s

- Döner kalõplama ürünleri : Çeşitli büyüklükte konteynõrlar , çöp bidonlarõ , portatif

kulübeler v.s.

- Şişirme ile kalõplama ürünleri : Çeşitli hacimde şişeler, su kaplarõ v.s.

2.1.1.1.3. ÇYMAPE ( ÇOK YÜKSEK MOLEKÜL AĞIRLIKLI POLİETİLEN)

Çok yüksek molekül ağõrlõklõ polietilen (ÇYMA), çok yüksek molekül ağõrlõğõna sahip (2 - 6 milyon) olup, özellikleri aşağõda verilmiştir :

- Termoplastikler içinde yüksek aşõnma direnci, - Yüksek darbe dayanõmõ,

- Düşük sürtünme katsayõsõ, - Kendi kendini yağlama, - Düzgün yüzey,

- İyi kimyasal ve gerilme dayanõmõ, - Ses yalõtõmõnõ sağlayan özellikler,

- Et ve diğer yiyeceklerin ambalajõnda kullanõlmak üzere FDA ve USDA onaylõ.

İşlemenin zor olmasõ nedeniyle, bu maddenin konvansiyonel enjeksiyon kalõplamada ve ekstrüzyon ekipmanõnda kullanõlamamasõ ÇYMAPE için bir dezavantajdõr.

ÇYMAPE üretiminde kullanõlan modifiye edilmiş Ziegler katalizör sistemi, YYPE'nin üretildiği konvansiyonel sisteme çok benzemektedir.

ÇYMAPE 'nin bazõ ilave özelliklere sahip olmasõ için çeşitli dolgu ve polimer iyileştirici katkõlar ilave edilebilir. Grafit,elyaf, talk, toz metal, cam elyafõ vs. sertliğini artõrmak, yük altõnda şekil bozukluğunu azaltmak için ilave edilir.

Silikon yağõnõn ve molibdenyum disulfidin ilave edilmesi sürtünmeyi azaltõr.

İşleme Teknolojileri ve Kullanõm Alanlarõ :

Bileşik halindeki polietilen, ekstrüzyon ve kalenderlemeyle film ve levha ; sõkõştõrarak enjeksiyonla kalõplama yöntemiyle kalõplanmõş parçalar imal etmek için mükemmel bir üründür. Viskozite ve kayma gerilimi değerlerinin çok yüksek olmasõ işleme esnasõnda yüksek tork ve yüksek sõcaklõk gerektirir.

Eriyik halinde bileşik hazõrlama, bilinen ekstruderlerle yapõlõr. Hazõrlanan bileşiğin cinsine göre, sõcaklõk 150-220 °C arasõnda değişir.

Kalenderleme, yumuşak vinilli polimerlerde olduğu gibi yapõlmaktadõr. Yalnõz, ÇYMAPE reçineleri için daha büyük güç gerekmektedir. Sõcaklõk 150-200°C arasõnda değişir. Ayrõca, ÇYMAPE kuru harmandan sonra ekstrude edilir. Yalnõz reçinenin içindeki havanõn vakum ağzõyla alõnmasõ gerekmektedir. En iyi sonuçlar, iki aşamalõ, vakum ağõzlõ ekstruderlerle alõnmaktadõr.

PE temel polimer olarak kullanõlabildiği gibi, alaşõm maddesi ve darbe dayanõmõnõ artõrõcõ olarak da kullanõlabilir.

Temel polimer olarak kullanõldõğõ alanlar :

- Film ve levha, - Tel ve kablo,

- Ekstrude edilmiş profiller, - Kalõplanmõş şekiller, - Kumaş kaplama, - Hortum.

Ayrõca sert PE bileşikleri aşağõdaki alanlarda kullanõlõr:

- Darbe dayanõmõnõ artõrõcõ ve işlemeyi kolaylaştõrõcõ, - Tassarruf sağlayõcõ dolgu maddesi,

- Boya dağõlõmõ geliştirici olarak.

- Günümüzde ÇYMAPE’den insan vücudunda kullanõlabilen eklemler imal edilmektedir. - Özellikle ortopedide bu malzeme yaygõn olarak kullanõlmaktadõr.

2.1.1.2.VİNİLİK YAPIDAKİ POLİMERLER

Vinilik yapõdaki polimerlerin en çok bilineni polvinilklorür ise de, vinil asetat ve viniliden klorür monomerlerinden elde edilen termoplastikler de bu grubun üyeleridir. Bunlara ilave olarak bu grupta ayrõca PVC kopolimerleri, klorlandõrõlmõş PVC, Polivinil Alkol, Polivinil Butiral ve Poliviniliden Florürleri de yer almaktadõr. Bu gruptaki termoplastikler kimyasal olarak inert olup, suya, asitlere, alkalilere, oksitlenmeye ve dõş etkenlere karşõ dayanõklõdõr. Yumuşaktan serte kadar değişen mat ve şeffaf olarak bütün renkleri mevcuttur.

2.1.1.2.1. PVC

PVC dünyada ilk keşifedilen termoplastiklerden birisidir. PVC’nin monomeri etilenden ve klordan elde edilen vinil klorürdür. PVC ürünleri genelde sert (rijid) , yumuşak (soft) olmak üzere iki ana gruba ayrõlõr. Sert PVC ‘ler genellikle boru ve profil , yumuşaklar ise film ve folyo gibi mamullerin üretiminde kullanõlõr.

Belli başlõ dört üretim prosesi vardõr :

- Mikro Süspansiyon : Tane boyutu 1-3 mikron arasõnda değişen polimerler üretilir ve

bunlar plastisol ve organosollerde kullanõlõr.

- Kütle Polimerizasyonu : Monomer, su ve diğer ortamlarõn yokluğunda polimerize edilir. Kõsmi polimerizasyon ilk safhada oluşur. Polimer, reaksiyona girmemiş monomerden arõndõrõlarak elenir ve sõnõflandõrõlõr.

- Emülsiyon Prosesi : Süspansiyon prosesine benzemektedir. Emülsifiye edici katkõlar daha büyük miktarlarda kullanõlmaktadõr. Tane boyutu 0.5 mikron veya daha küçük olabilir. Plastisol ve Organosol yapõmõnda kullanõlmak üzere toz halinde de bulunabilirler.

- Solüsyon Prosesi : Monomer çözücülerde eritilir ve polimerize edilirler. Erimeyen polimer kek halinde çözücüden arõndõrõlõp , kurutularak elenir, toz halinde paketlenir.

PVC Bileşik Hazõrlama Yöntemleri :

PVC õsõl olarak hassas bir termoplastik polimerdir. Son ürüne dönüşmesini sağlamak ve özelliklerini geliştirmek için bazõ katkõlarõn eklenmesi gerekmektedir. En eski bileşik hazõrlama tekniğinde, reçine yüksek devirli bir karõştõrõcõda yoğrulmakta ve elde edilen bileşik ya son ürün olarak işlenmekte, ya da granül haline getirilerek bir sonraki işlem için soğutulmaktadõr. Katkõlar şu şekilde sõnõflandõrõlõr:

Oksitlenmeyi önleyiciler, metal aktifliğini gidericiler, plastikleştiriciler, kaydõrõcõlar, dolgu ve darbe dayanõmõnõ artõrõcõlar, boyar maddeler, alevlenmeyi geciktiriciler, statik elektriklenmeyi önleyiciler, kimyasal şişirme maddeleri, çapraz bağlayõcõ organik peroksitler, vb.

PVC ‘den bileşik (kompaund) hazõrlamada temel olarak iki yöntem mevcuttur. Bunlar plastikleştirici eklenmeyen kuru karõşõm ve eklenen plastisol yöntemleridir. Kuru karõşõmda malzeme çok yüksek devirli kendinden soğutmalõ mikserlerle karõştõrõlõr, ürün toz halde elde edilir. Plastisol imalatõnda ise PVC ve diğer bileşenler ekstruderde karõştõrõlarak ürün pelet ya da granül halinde elde edilir.

İşleme Teknikleri :

Vinil Polimerleri tek veya çift vidalõ ekstruderlerde ekstrüzyon, enjeksiyonla kalõplama, levhayõ õsõyla şekillendirme, şişirerek kalõplama, kalenderleme teknikleriyle işlenebilirler. Vinil polimerlerin plastikleştiriciler içerisinde oluşturduğu dispersyonlar olan pastalar ise döner kalõplama, sõcak daldõrmayla kalõplama, sõcak ve soğuk daldõrmayla kaplama, sprey kaplama, kumaş ve kağõt kaplama teknikleriyle işlenirler. Söz konusu uygulamalar sõrasõnda pastalar, uygun plastikleştiricilerle karõştõrõlarak plastisol, orgonasol, plastijel, orgonojel şekillerinde kullanõlõrlar.

Fikir vermesi açõsõndan K sayõsõ 70 civarõnda olan PVC ‘nin sõcaklõğa bağlõ olarak viskozite değerleri aşağõdaki gibidir. Bu tablodaki değerler PVC-P diye adlandõrõlan plastifiye PVC içindir. VİSKOZİTE ( Ns / m2 ) KAYMA GERİLİMİ / SANİYE T=175°C T=190°C T=205°C 20 2340 1690 1190 40 1450 1050 740 100 770 560 390 200 480 340 240 400 300 210 150

Aşağõdaki tabloda verilen değerler ise K sayõsõ 62-68 arasõndaki genellikle boru ve profil imalatõnda kullanõlan PVC-U plastifiye edilmemiş içindir.

VİSKOZİTE ( Ns / m2) KAYMA GERİLİMİ / SANİYE T=175°C T=190°C T=205°C 20 12800 9800 7360 40 7600 5830 4390 100 3830 2940 2210 200 2280 1750 1320 400 1360 1040 780 Kullanõm Alanlarõ :

PVC yaygõn olarak su temini, dağõtõmõ ve zirai sulamada kullanõlan basõnçlõ sert borular imalinde kullanõlõr. Kanalizasyon, elektrik kanalõ ve telefon kanallarõ olarak ise basõnçsõz PVC borularõ kullanõlmaktadõr. PVC ayrõca evlerdeki sõcak su sistemlerinde, binalardaki pencere çerçevesi, kapõ, oluk, bina içi süslemeler, yer karolarõ, yer döşemesi, tel, kablo ve buzdolabõ contalarõnda, mutfak eşyalarõnda, nakil vasõtalardaki döşeme, taban paspaslarõ, araba kablolarõ, arabanõn iç ve dõş aksesuarlarõ, gõda maddeleri ambalajõnda, şeffaf şişe yapõmõnda, ayakkabõ ve dõş giyim, plak, spor eşyalarõ ve oyuncak yapõmõnda kullanõlmaktadõr.

2.1.1.2.2 CPVC (KLORLANDIRILMIŞ PVC)

Normal PVC molekülündeki bir hidrojen atomu ile klor atomunun yer değiştirilmesi ile klorlanmõş PVC elde edilir. Klorlu PVC üretiminde normal toz PVC kullanõlõr. Klorlama sonunda PVC içindeki klor oranõ %56.8 den %62-72 ye çõkar. Bu ürünün normal PVC ye göre temel üstünlüğü yanmaya, sõcaklõğa ve kimyasal maddelere karşõ direncinin yüksek olmasõdõr. Bu yüzden CPVC sõcak su ve kimyasal madde boru transfer hatlarõnda başarõyla kullanõlõr.

2.1.1.2.3. VİNİL KLORÜR BAZLI KOPOLİMERLER

PVC esaslõ iki temel kopolimer mevcuttur.

Vinilklorür – propilen kopolimeri P(VC-P) , içinde %2-10 arasõnda propilen monomeri

özelliği polarite değerinin düşük, õsõl kararlõlõğõnõn yüksek olmasõdõr. Tõbbi cihazlarõn imalatõnda, oyuncak yapõmõnda ve içecek konteyneri imalatõnda kullanõlõr.

Vinilklorür – vinilasetat kopolimeri P(VC-VAC) , içinde % 3-30 arasõnda vinil asetat

monomeri ihtiva eder. Söz konusu monomer PVC‘nin darbe dayanõmõ özelliğini ve kolay işlenmesini geliştirir. Bu kopolimerden kayõt bandlarõ ve zemin kaplama malzemeleri üretilir. Genellikle kalõplama ve kalenderleme ürünlerinde %10-15 vinilasetat komonomeri mevcuttur.

Vinilklorür esaslõ polimer alaşõmlarõ da bu grubun içinde değerlendirilmiştir. Bu tür

polimer karõşõmlarõndan amaç PVC nin bazõ özelliklerinin geliştirilerek bazõ özel uygulamalar için kullanõlabilir hale getirilmesidir. Bu amaçla EVA , NBR, CPE, PVC ile karõştõrõlarak PVC nin darbe mukavemeti özellikleri geliştirilmektedir. Bu tür karõşõmlar, pencere ve kapõ profil üretiminde önem kazanmõştõr. Öte yandan PVC ‘nin optik özelliklerinin geliştirilmesi için SAN ve PMMA, PVC ile karõşõm hazõrlamada kullanõlmaktadõr.

Polvinil Butiral lamine edilmiş emniyetli cam yapõmõnda yapõşkan olarak ve çelik yõkama primeri olarak kullanõlmaktadõr.

Formal polivinil ise õsõya dayanõklõ tel izolasyonunda kullanõlõr.

2.1.1.2.4. PVDC (POLİVİNİLEDEN KLORÜR)

Poliviniliden klorür PVC den farklõ olarak iki tane klor atomu ihtiva eder ve klor atomlarõ simetriktir. Bu malzemenin kristallenmesi kolaydõr. Erime sõcaklõğõ 200 °C, camsõ geçiş sõcaklõğõ –18 °C dir. İşlenmesi son derece özel şartlar gerektirir. Poliviniliden klorür bazõ sõvõlarõn oksijene , karbondioksite ve suya karşõ direncini artõrmada bariyer olarak kullanõlõr. Gõda ambalajõ için çok özel bir önem taşõr. Ayrõca kimyasal olarak inert olup, yanmaya karşõ direnci yüksektir.

Poliviniliden klorürün işlenmesini kolaylaştõrmak ve sağlamlõğõnõ artõrmak için % 10-15 oranõnda VC ile kopolimer haline getirilir ve buna SARAN denilir. Bu amaçla akrilonitril de kullanõlabilir. Bu durumda PVDC’nin kristalinite yüzdesi% 35-40 oranõna, erime sõcaklõğõ da 50-170 °C arasõna düşer ve işlenilmesi kolaylaşõr. Sonuç olarak elde edile P(VDC-VC) veya P(VDC-AC) ‘den, sterilize olabilen filmler, torbalar ve tekstil ürünleri elde edilir.

2.1.1.2.5. PVAC (POLİVİNİL ASETAT)

Polivinil asetat homopolimeri, düşük camsõ geçiş sõcaklõğõ ve kristal faz ihtiva etmemesi nedeniyle plastik olarak kullanõlmaz. Bünyesindeki çok yüksek polariteye sahip gruplarõn mevcudiyeti bu malzemenin çok iyi bir yapõştõrõcõ olmasõnõ sağlar. Suyla yapmõş olduğu emülsiyonlar çok iyi yayõlma gösterir ve beyaz zamk ve lateks türü boya imalatõnda kullanõlõr.

2.1.1.2.6. PVAL (POLİVİNİLALKOL)

Polivinil alkol homopolimeri (PVAL veya PVOH) suda çözünebilen polaritesi yüksek bir termoplastik polimerdir. Polaritesinin yüksek olmasõnõn nedeni, molekül yapõsõndaki OH hidroksil gruplarõdõr. Polivinil alkol polivinil asetatõn hidrolizi ile elde edilir hidroliz derecesi %70-100 arasõndadõr. Polivinil alkol sõyrõlabilir ve yõkanabilir film imalatõnda kullanõlõr. PVAL’in etilen kopolimeri olan EVOH, bariyer olarak koekstruzyonla film imalatõnda kullanõlõr.

2.1.1.3. STRENİK TERMOPLASTİKLER 2.1.1.3.1. POLİSTİREN

Polistiren, çok yaygõn olarak kullanõlan bir plastik türüdür. Kolay işlenmesi ve ucuzluğu sayesinde kağõt, tahta ve metallerin yerini almõştõr.

Kristal (genel amaçlõ) polistiren, şeffaf ve sağlam bir malzemedir. Söz konusu plastiğin yoğunluğu 1.06 gr/cm³ , gerilme dayanõmõ 8000 psi, vicat yumuşama noktasõ 106°C, İzod darbe dayanõmõ 0.2-0.5 ft.lb/inç, uzamasõ % 3, esneklik modülü 450000 psi' dir. Bu özellikler molekül ağõrlõğõna ve kullanõlan katkõlara bağlõ olarak değişir. Ancak genel maksatlõ polistirenin UV õşõğõna, bazõ kimyasal maddelere ve yiyeceklere karşõ dayanõklõlõğõ azdõr. Aşağõdaki tabloda tipik kristal PS ‘nin sõcaklõğa bağlõ olarak viskozite değerleri verilmiştir.

VİSKOZİTE ( Ns / m2 ) KAYMA GERİLİMİ / SANİYE T=179°C T=198°C T=218°C 20 4490 3260 2400 40 2830 2050 1510 100 1530 1110 820 200 970 700 520 400 610 440 330 Polistiren İşlemeTeknolojileri :

PS işlenilmesinde kullanõlan tipik bir ekstruderin dizayn parametreleri aşağõda verilmiştir.

VİDA BÖLMELERİ ÇAPA GÖRE UZUNLUK

1. Besleme bölgesi ……… .5D Sõkõştõrma bölgesi ………5D 1. Akõş kontrol böl. ………5D Sõkõştõrma böl. ………1D Vent ………4D Sõkõştõrma ………2D 2. Akõş kontrol ………5D Karõştõrma bölgesi ………3D Toplam boy ………30D

Darbeye dayanõklõ PS'ler kütle polimerizasyon ile elde edilir. Ayrõca prosese elastomerler ilave edilir. Belli başlõ iki proses vardõr. Birincisi kesikli proses olup sulu bir süspansiyon içinde gerçekleştirilir. İkincisi ise devamlõ bir proses olup, reaktörlerde gerçekleştirilir. Polistirene kauçuk eklenerek, darbe dayanõmõ daha iyi, sertliği daha az bir ürün elde edilir. Genel amaçlõ ve darbeye dayanõklõ türler, enjeksiyon kalõplama veya ekstruzyon metotlarõ ile işlenirler. Enjeksiyon sõcaklõğõ 195-205°C arasõnda değişir. Ayrõca erime akõşlarõ çok değişik aralõklarda olan ve değişik sahalarda kullanõlabilen PS'ler mevcuttur. Bu ürünün sertliği ve işlenme kolaylõğõ, yüksek veya alçak basõnç prosesi ile köpük imalinde kullanõmõnõ kolaylaştõrmaktadõr. Genel amaçlõ ve darbeye dayanõklõ türlerden levha, profil ve boru imal edilebilmektedir. Kristal polistirenin darbeye dayanõklõ türle birlikte ekstrüzyonuyla, parlaklõğõ iyi olan levhalar elde edilir. Ayrõca polistirenin diğer maddelerle de harmanlanarak işlenmesi mümkündür.

Yeni bir uygulama sahasõ da levha ekstruzyonu - õsõl şekillendirme (termoforming) işlemidir. Bu işlemde, ekstrüzyon donanõmõnõn boyutlarõ artmakta; vida çapõ 6 inç ve L/D oranõ 32:1 olan ekstruderler levha imalinde kullanõlmaktadõr.

Kullanõm alanlarõ :

Ekstrüzyon uygulamalarõ polistiren tüketiminin 1/3' nü kapsamakta ve enjeksiyon uygulamasõna kõyasla daha hõzlõ olarak büyümektedir. Ekstrude edilmiş profiller, ayna ve resim çerçevelerinde ve inşaatta çok geniş tüketim sahasõ bulmaktadõr. Et ve yumurta kutularõ, ekstrude edilmiş PS levhadan õsõl şekillendirme ile elde edilir. İnce çeperli şişelerin imalatõnda, bir kullanõmlõk tabak , bardak imalatõnda bu ürünler yaygõn olarak kullanõlõr. Çift yönlü oryente edilmiş filmler, ekstrüzyonun en yaygõn kullanõm alanõdõr. Sağlamlõğõ ve parlaklõğõ, oriente edilmiş PS'nin, et tepsileri, şişe kapaklarõ, pasta, çikolata ve şeker paketlerinde yaygõn olarak kullanõmõnõ sağlar. PS'den imal edilen paneller, oda ayõrõcõsõ, duş kapaklarõ ve aydõnlatma panelleri olarak kullanõlõr.

Enjeksiyon kalõplama ürünleri ise havalandõrma üniteleri, buzdolabõ ve dondurucu parçalarõ -nõn imalinde kullanõlõr. Ayrõca radyo, TV, stereo kapaklarõ imali de, yaygõnlaşmakta olan bir uygulamadõr.

Alevlenmeyi önleyici katkõlar içeren PS reçineler, bu ürünün TV kutusu imalinde kullanõmõnõ kolaylaştõrõr. Darbeye dayanõklõ PS, ev aletleri, ayakkabõ topuklarõ, oyuncak ve kapak imalinde kullanõlõr.

Genel amaçlõ PS'ile ayrõca tõbbi cihazlar, cam kesitli kutular, taraklar, şişeler imal edilir. Köpük polistiren ise izolasyonda, inşaatta ve paketlemede yaygõn olarak kullanõlõr.

2.1.1.3.2. PPMS (POLİPARAMETİLSTİREN)

Poliparametilstiren polistrene çok benzeyen bir homopolimer olup, polistirenin potansiyel rakibidir. Yeni bulunan bu malzemenin üzerindeki çalõşmalar devam etmektedir. PPMS ‘nin maliyetinin PS ‘den daha düşük olacağõ beklenilmektedir.

2.1.1.3.3. P(S-B) (BUTADİEN-STİREN KOPOLİMERLERİ)

Bu reçineler, stiren grubunun bir üyesi olup, parlaklõklarõ ve darbe dayanõmlarõ fazladõr. Bu nedenlerle çeşitli kutu ve yiyecek kaplarõ imalinde kullanõlõrlar. Ekstrüzyon, enjeksiyon ve şişirme teknikleriyle işlenirler. Ayrõca bu reçinelerin oyuncak imalinde olduğu gibi tõp sahasõnda da kullanõmõ genişlemektedir.

Stirenin dominant olduğu (%70) random kopolimerler, emülsiyon (lateks) formunda boya ve kaplama malzemesi olarak kullanõlõr.Camsõ geçiş sõcaklõğõ 100 °C olan polistirenle , camsõ geçişi –80 °C olan butadien moleküllerinin aynõ polimer zinciri içinde rastgele karõşõmõ, bu malzemeye düşük sõcaklõkta kullanma özelliği verir.

Eğer kopolimer içinde butadien dominant ise (%75) bu malzeme elastomer olarak adlandõrõlõr.

2.1.1.3.4. P(S-AN ) veya SAN (STİREN –AKRİLONİTRİL KOPOLİMERİ)

SAN, %20-30 arasõnda poliakrilonitril ile polistirenin random kopolimerizasyonu ile elde edilen bir üründür. Stirene PAN ‘õn ilave edilmesi, ortaya çõkan kopolimerin şeffaflõğõnõ, kolay işlenebilme özelliğini ve yüzey görünümünü iyileştirir. SAN’õn insan vücudu ve gõdalarla sağladõğõ uyum, özellikle personel koruma ve özel kullanõm aletlerinin imalatõnda büyük bir avantaj sağlar. Ayrõca optik cihazlarõn merceklerinde ve tõbbi ürünlerde kullanõlmasõ SAN’õn şeffaflõk özelliklerinden kaynaklanõr. SAN’õn PVC ve PSU ile olan polimer blendleri sanayide yaygõn olarak kullanõlmaktadõr.

2.1.1.4. PP (POLİPROPİLEN)

Polipropilen, yüksek saflõktaki propilen (%99.9) gazõnõn basõnç altõnda, Ziegler-Natta katalizörleri yardõmõyla radikalik olarak polimerleşmesiyle elde edilir.

Kristal yapõlõ, 0.902 ile 0.910 g/cm³ yoğunluklu bu polimer, termoplastiklerin en hafiflerinden biridir. Erime noktasõ 164°C dir

Polipropilen, polar olmamasõ nedeniyle yüksek dielektrik katsayõsõna ve õsõ izolasyon özelliğine sahiptir. Şüphesiz ki polipropilen, yüksek fiyatlõ belirli özel tip plastikler gibi tüm kimyasallara karşõ dirençli değildir. Uygulamada, derişik sülfürik asit, nitrik asit, potasyum bikromat, kerosen ve karbon tetraklorür hariç diğer tüm kimyasallara karşõ oldukça dayanõklõdõr.

Homopolimerlerin 25°C 'de ortalama 175000 psi esneklik modülleri ve 4900 psi civarõnda gerilme dayanõmlarõ vardõr. Dolgu maddeleriyle yapõlan takviye ile esneklik modülü 350 000 psi'ye kadar artõrõlabilir. Polipropilen %80 ‘lik sülfürik aside ve derişik hidroklorik aside 100°C 'ye kadar dayanõklõlõk gösterir. Ayrõca 80°C altõnda organik çözücülere olan direnci de oldukça iyidir. Diğer olefin reçineler gibi, oksitleyici asitler tarafõndan yavaş etkilenir.

Organik bileşiklerin polipropileni etkileme oranlarõ hayli düşüktür. Absorblama olayõ sõcaklõkla doğru orantõlõ ve çözücünün polarlõk özelliği ile ters orantõlõ olarak değişir.

Polipropilen, molekül yapõsõndaki tersiyer karbon atomu nedeniyle güneş õşõğõna karşõ dayanõksõz bir malzemedir. AYPE ve YYPE bu konuda PP ‘ ye göre daha iyidir.

PP İşleme Teknolojileri ve Kullanõm Alanlarõ :

Polipropilen, termoplastiklere uygulanan bütün metodlarla işlenebilir. Enjeksiyonla kalõplama tekniğinde, çok küçük ayrõntõlarõ olan küçük kalõplar kullanõlarak yüzeyi oldukça düzgün, boyut kararlõlõğõ iyi olan parçalar imal edilebilir.

Polipropilenden üretilen menteşeler, 3 milyon kez bükülebilirler. Bunlar, kalõplama-soğuk çalõşma ya da ekstrüzyon metodlarõ ile imal edilirler.

BOPP (bioryente polipropilen ) film çift taraflõ gerdirilmiş film anlamõnda kullanõlõr. BOPP, son yõllarda kuru gõda ve tekstil ürünleri ambalajõnda yaygõn olarak kullanõlmaktadõr.

Elyaf, polipropilenin ekstruzyondan sonra, hava ile soğutulmuş bir bölgede, ince meme başlarõ içinden bir baştan bir başa geçirilmesi ve bunu takiben bir ruloya sarõlmasõyla elde edilir.Bu tür elyaflar kumaşa parlaklõk kazandõrõr. PP elyaflarõ tekstil sanayinin temel girdisini oluşturmuştur.

Polipropilenden elde edilen monofilament ve şeritlerden dokunan kumaşlar çuval, büyük askõlõ torba (big-bag ) imalatõnda kullanõlmaktadõr.

Polipropilen ayrõca, üfleyerek kalõplama , enjeksiyonla kalõplama ve gererek şişirip kalõplama metodlarõyla da işlenebilir.

Polipropilen õsõ ile şekillendirilir, enjeksiyon kalõplama veya ekstruzyon kalõplama teknikleri ile köpürtülebilir.

2.1.1.5. PA (POLİAMİDLER)

Poliamid ailesi oldukça geniş olup, bu tür termoplastiklerin molekül yapõsõnda –CO-NH- şeklinde kimyasal olarak gösterilen “amid” bağlarõ mevcuttur.Poliamidlerin sanayideki diğer adõ “naylon” dur. Poliamiddeki amid bağlarõnõn aynõsõ protein moleküllerinde de mevcut olup, bu bağlar su gibi polar moleküllere karşõ belli bir çekiciliğe sahiptir..

Genel olarak poliamidin kimyasal formülü aşağõdaki gibidir.

[[[[-R1-CO-NH-R2-NH-CO-]]]]n

Molekül yapõsõndaki R1 ve R2 gruplarõ bu geniş poliamid ailesinin cinsini tayin eder . Günümüzde bu yapõyõ sağlayan değişik poliamid türleri laboratuvarlarda sentezlenmekte ve sanayinin kullanõmõna sunulmaktadõr.

2.1.1.5.1. ALİFATİK POLİAMİDLER

Alifatik poliamidlerin genel formülü PA-n şeklinde olup [[[[-(CH)n-1-CO-NH-]]]] şeklinde gösterilir. Bu

PA-4 : Tg=72°C , Tm=263°C PA - 6 : Tg=50°C , Tm=220°C

PA-7 : Tg=60°C , Tm=225°C

PA-11 : Tg=47°C , Tm=187°C

PA-11 : Tg=40°C , Tm=179°C

Yukarõdaki poliamid türlerinde amid/CH2 oranõ arttõkça, poliamidin ereime sõcaklõğõ ve su tutma kabiliyeti artar. Ticari poliamidlerin ortalama molekül ağõrlõğõ 10000-30000 arasõnda değişir. Amid gruplarõna bağlõ olarak su tutma kapasitesi % 8.5 ‘e kadar çõkabilir. PA 11 ve PA 12 diğerlerine göre daha az su tutma özelliğine sahiptir.

Alifatik poliamidler, sõkõştõrarak kalõplama, film, eriyik elyaf bükme teknikleri ile işlenir. Alifatik poliamidlerin bazõ özellikleri şunlardõr :

- Basõnçla iyi akõş sağlanõr ve kõsa bir süre de camsõ geçiş sõcaklõğõ aşõlarak kolay kalõplanabilirler.

- Maddenin % 10 uzayabilmesi, makineye olan uyumluluğunu sağlar ve kõrõlmayõ azaltõr. - Tekrar öğütülerek kullanõlabilirler ve bozuk kaplamalar tekrar eritilerek düzeltilebilir. - Eriyik halindeyken, döküm makinelerinin kullanõlmasõyla film haline getirilebilirler. - Filmler sõcak mühürleme ile birbirine yapõştõrõlabilir. Alifatik poliamidler, dolgulu ve dolgusuz bileşik veya eriyik halde bulunurlar. Enjeksiyon kalõplama bileşikleri %60 termoplastik poliamid %40 polifenilen sülfid alaşõmõdõr.

İşlemeTeknolojileri :

Dolgusuz bileşiklerin sõkõştõrarak kalõplama sõcaklõğõ 330-350°C, basõnç ise 3000-5000 psi arasõndadõr. İyi akõş sağlamak için 310°C nin üstünde en az 5 dakika kalõplanõrlar. Lamineler, yüksek basõnçlõ preslerle, alçak basõnç vakum veya değişik basõnçlõ vakum uygulanarak yapõlõr.Termoplastik poliamid toz, oda sõcaklõğõnda 40000-50000 psi basõnç altõnda kalõplanõr.

Kullanõm Alanlarõ :

Grafit tozu, molibden, tungsten disülfit ile doldurulmuş poliamidlerden, kendi kendine yağlanan yüzey parçalarõ üretilir. (Piston halkalarõ, valf yatağõ, mil yatağõ v.s.)

Termoplastik poliamid, nükleer uygulamalarda valf yatağõ yapõmõnda da kullanõlõr. Lamine edilmiş ve doldurulmuş parçalar jet motorlarõnda, sõcak makinaya yakõn elektrik ve mekanik parçalarõn imalinde kullanõlõr.