LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN PROSES

1. Storage Tank Metil Asetat (ST - 101)

Fungsi : Menyimpan metil asetat 90% selama 14 hari dengan kapasitas 766.113,1144 kg

Tipe Tangki : Silinder vertikal dengan dasar datar (flat bottom) dan atap (head) berbentuk Torispherical Roof

Bahan : Carbon Steel SA – 7 Kondisi Operasi : Temperatur : 30 oC Tekanan : 1 atm Gambar : ST-301 LI

Gambar.C.1. Tangki penyimpanan bahan baku Metil Asetat

1. Menghitung Kapasitas Tangki Waktu tinggal = 14 hari

Digunakan waktu tinggal 14 hari karena faktor transportasi dan sumber bahan baku berasal dari luar kota.

Jumlah bahan baku per jam = 2280,0986 kg/jam

Jumlah bahan baku untuk 14 hari = 2280,0986 kg/jam x 24 jam x 14 hari = 766.113,1144 kg

Jumlah bahan baku metil asetat yang harus disimpan dalam 14 hari sebanyak 766.113,1144 kg yang disimpan di dalam satu tangki.

a. Menentukan Temperatur dan Tekanan Penyimpanan

Saat siang hari, temperatur dinding tangki diperkirakan mencapai 35 oC. Perancangan akan dilakukan pada temperatur tersebut dengan tujuan untuk menjaga temperatur fluida di dalam tangki untuk menghindari adanya transfer panas dari dinding tangki ke fluida. Jika terjadi transfer panas dari dinding tangki ke fluida akan menyebabkan tekanan uap fluida semakin besar. Dengan peningkatan tekanan uap, perancangan dinding tangki akan semakin tebal. Semakin tebal dinding tangki, maka transfer panas dari dinding ke fluida akan semakin kecil, sehingga dapat diabaikan.

Berikut adalah perhitungan tekanan fluida pada temperatur 35 oC. Dengan cara trial tekanan pada temperatur 35 oC, maka diperoleh hasil sebagai berikut:

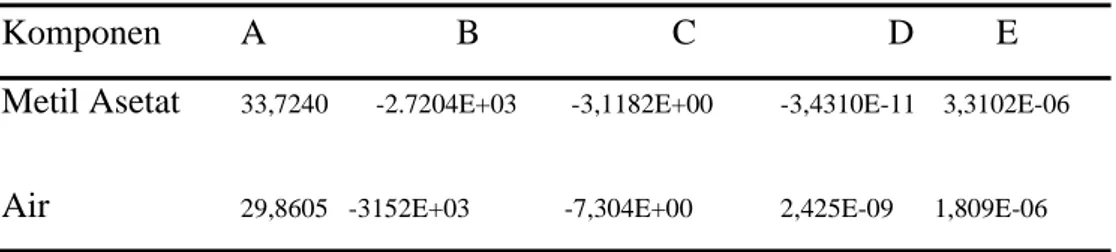

Tabel C.2.1 Tekanan uap metil asetat

Komponen A B C D E

Metil Asetat 33,7240 -2.7204E+03 -3,1182E+00 -3,4310E-11 3,3102E-06

Tabel C.2.2. Hasil perhitungan tekanan fluida di dalam tangki

Komponen Kg/jam kmol/jam Zf Pi, (mmHg) Ki = Pi/P yf = Ki . zf

C3H6O2 2035,607 27,508 0,0686 266,7974 1,2569 0,8652

H2O 226,1786 12,5655 0,3136 31,8649 0,1501 0,0468

Jumlah 2280,0986 40,3212 1,0000 298,6623 1,4070 1,4070

T = 35 oC P = 0,2760 atm

Sehingga desain tangki dilakukan pada kondisi: T = 35 oC

P = 1 atm + 0,2760 atm = 1,2760 atm

= 18,7514 psi

b. Menghitung Kapasitas Tangki Waktu tinggal = 14 hari

Jumlah bahan baku per jam = 2280,0986 kg/jam

Jumlah bahan baku untuk 14 hari = 2280,0986 kg/jam x 24 jam x 14 hari

= 766.113,1144 kg

Jumlah bahan baku metil asetat yang harus disimpan dalam 14 hari sebanyak 766.113,1144 kg yang disimpan di dalam satu tangki.

Volume liquid =

liqud liquid

ρ m

Menghitung densitas campuran : Tabel.C.2.3. Densitas campuran

Komponen Kg/jam Wi (kg/m3) wi/

C3H6O2 2035,607 0,9008 914,2893 0,0010

H2O 226,1786 0,00992 1018,4091 0,0001

liquid =

wi wi = 0,0011 1 liquid = 923,6568 kg/m3 = 57,6619 lb/ft3Sehingga dapat dihitung volume liquid :

Volume liquid = liqud liquid ρ m = 3 kg/m 923,6568 kg 44 766.113,11 = 923,6568 m3 = 29.290,1473 ft3

Over Design = 20 % (Peter and Timmerhaus, 1991,hal. 37)

Vtangki = (100/80) x Vliquid

= 1,1 x 923,6568 m3

= 1.036,7936 m3

= 36.612,6841 ft3

c. Menentukan Rasio Hs/D

Vtangki = Vshell + Vtutup

= ¼ π D2 H + 0,000049 D3 + ¼ π D2 sf

Atangki = Ashell + Atutup

Keterangan :

D = diameter tangki, in

sf = straight flange, in (dipilih sf = 3 in)

Berdasarkan Tabel 4-27 Ulrich 1984, dimana :

D Hs

< 2 (Ulrich, 1984)

Rasio H/D yang diambil adalah rasio yang memberikan luas tangki yang

paling kecil. Hasil trial rasio H/D terhadap luas tangki dapat dilihat pada

Tabel C.2.4. berikut.

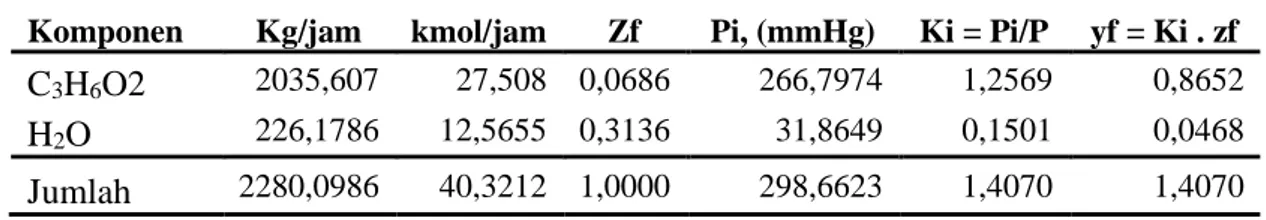

Tabel C.2.4. Hasil Trial Hs/D Terhadap Luas Tangki

trial H/D D (ft) H (ft) A (ft2) Vsilinder , ft3 Vhead, ft3 Vsf, ft3 Vtotal (ft3)

1 0,5 38.0000 19.0000 4616.4680 21537.2600 4646.1220 283.3850 26466.7670 2 0,6 38.5566 23.1340 5219.4926 26997.0989 4853.2874 291.7475 32142.1337 3 0,7 38.5481 26.9837 5683.7818 31475.7892 4850.0783 291.6189 36617.4863 4 0,74 39.2244 29.0261 6078.2097 35056.6412 5109.8570 301.9411 40468.4393 5 0,8 39.6608 31.7286 6510.5603 39178.1617 5282.3142 308.6971 44769.1730 6 0,9 39.5288 35.5760 6957.9405 43636.9302 5229.7610 306.6463 49173.3375

Maka untuk selanjutnya digunakan rasio Hs/D = 0,7

D = 38,5481 ft = 462,5772 in = 11,7496 m Dstandar = 43 ft (516 in) H = 26,9837 ft = 323,8040 in = 8,2246 m

Hstandar = 30 ft (360 in)

Cek rasio H/D :

Hs/Ds = 30/43

= 0,69 memenuhi (0,69-0,74)

d. Menentukan Jumlah Courses

Lebar plat standar yang digunakan :

L = 96 in (Appendix E, item 1, B & Y) = 8 ft Jumlah courses = ft 8 ft 30 = 3,75 = 4 buah

e. Menentukan Tinggi Cairan di dalam Tangki

Vshell = ¼ π D2 H = ¼ π (43 ft)2 x 32 ft = 43.443,9500 ft3 Vdh = 0,000049 D3 = 0,000049 (43)3 = 3,8958 ft3 Vsf = ¼ π D2 sf = ¼ π.(516)2 x 3 = 627.032,8800 in3 = 362,8663 ft3 Vtangki baru = Vshell + Vdh + Vsf

= 43.443,9500 + 3,8958 + 362,8663

= 43.910,7121 ft3

Vruang kosong = Vtangki baru - Vliquid

= 43.910,7121 - 29.290,1473 = 14.620,5648 ft3

Vshell kosong = Vruang kosong – (Vdh + Vsf)

= 14.620,5648 – (3,8958 + 362,8663) = 14.253,9500 ft3 Hshell kosong = 2 . . 4 D Vshellkosong = 2 43 0 14.253,950 4 = 9,8203 ft

Hliquid = Hshell – Hshell kosong

= 30 – 9,8203 = 20,1797 ft

f. Menenetukan Tekanan desain

Ketebalan shell akan berbeda dari dasar tangki sampai puncak. Hal ini karena tekanan zat cair akan semakin tinggi dengan bertambahnya jarak titik dari permukaan zat cair tersebut ke dasar tangki. Sehingga tekanan paling besar adalah tekanan paling bawah. Tekanan desain dihitung dengan persamaan :

Pabs = Poperasi + Phidrostatis

Phidrostatis = 144 L c H g g = 144 ft 20,1797 9,81 9,81 lb/ft 65,4838 3 = 8,0806 psi

Poperasi = 14,6960 x 1,2760

= 18,7514 psi

Pabs = 18,7514 psi + 8,0806 psi

= 26,8320 psi

Tekanan desain 5 -10 % di atas tekanan kerja normal/absolut (Coulson, 1988 hal. 637). Tekanan desain yang dipilih 10 % diatasnya. Tekanan desain pada courses ke-1 (plat paling bawah) adalah:

Pdesain = 1,1 x Pabs

= 1,1 x 26,8320 psi = 29,5152 psi

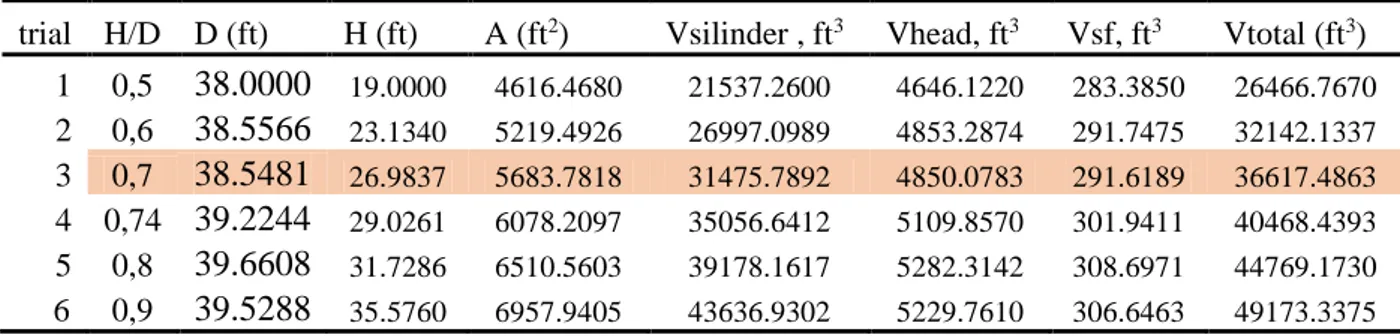

Berikut ini adalah tabel perhitungan tekanan desain untuk setiap courses : Tabel C.2.5. Tekanan Desain Masing-masing Courses

Courses H (ft) HL (ft) Phid (psi) Pabsolut(psi) Pdesain (psi)

1 30,0000 20.1797 8.0806 26.8320 29.5152

2 22,0000 14.1797 5.6780 24.4294 26.8724

3 14,0000 8.1797 3.2754 22.0268 24.2295

4 6,0000 2.1797 0.8728 19.6243 21.5867

g. Menentukan Tebal dan Panjang Shell

Tebal Shell

Untuk menentukan tebal shell, persamaan yang digunakan adalah :

ts = c P E f d Pd 0,6 ) . .( 2 .

(Brownell & Young,1959.hal.254)

keterangan :

ts = ketebalan dinding shell, in Pd = tekanan desain, psi

D = diameter tangki, in

f = nilai tegangan material, psi Carbon Steel SA-283 Grade C

12.650 psi (Tabel 13.1, Brownell & Young, 1959:251) E = efisiensi sambungan 0,75

jenis sambungan las (single-welded butt joint without backing strip, no radiographed)

C = korosi yang diizinkan (corrosion allowance) 0,25 in/20 th (Tabel 6, Timmerhaus,1991:542)

Menghitung ketebalan shell (ts) pada courses ke-1:

ts = ) 9690 , 2 3 6 . 0 ( -) 0,75 x psi x((12.650 2 516 x psi 9690 , 2 3 in + 0,25 in = 1,1484 in (1,15 in)

Tabel C.2.6. Ketebalan shell masing-masing courses

Courses H (ft) Pdesain (psi) ts (in) ts standar (in)

1 30.0000 29.5152 1.0541 0.8500

2 22.0000 26.8724 0.9820 0.8000

3 14.0000 24.2295 0.9099 0.7500

4 6.0000 21.5867 0.8378 0.7000

Panjang Shell

Untuk menghitung panjang shell, persamaan yang digunakan adalah :

L = n weld Do 12. length) ( -π.

(Brownell and Young,1959)

Keterangan :

L = Panjang shell, in Do = Diameter luar shell, in

n = Jumlah plat pada keliling shell

weld length = Banyak plat pada keliling shell dikalikan dengan banyak sambungan pengelasan vertikal yang diizinkan.

= n x butt welding

Menghitung panjang shell (L) pada courses ke-1 : ts = 0,25 in

Do = Di + 2.ts

= 516 + (2 x 0,8500) = 517,7000 in

n = 4 buah

butt welding = 5/32 in (Brownell and Young,1959,hal. 55) weld length = n . butt welding

= 4 . 5/32 = 0,6250 in L = 4 x 12 (0,6250) -in) 517,7000 (3,14).( = 30,2461ft

Tabel C.2.7. Panjang shell masing-masing courses.

Plat ts, (in) do (in) L (ft)

1 0,8500 517,7000 33,8532

2 0,8000 517,6000 33,8466

3 0,7500 517,5000 33,8401

4 0,7000 517,4000 33,8336

h. Desain Head (Desain Atap)

Bentuk atap yang digunakan adalah torispherical flanged and dished head. Jenis head ini untuk mengakomodasi kemungkinan naiknya temperatur di dalam tangki sehingga mengakibatkan naiknya tekanan dalam tangki, karena naiknya temperatur lingkungan menjadi lebih dari 1 atm. Untuk torispherical flanged dan dished head, mempunyai rentang allowable pressuse antara 15 psig (1,0207 atm) sampai dengan 200 psig (13,6092 atm) (Brownell and Young, 1959).

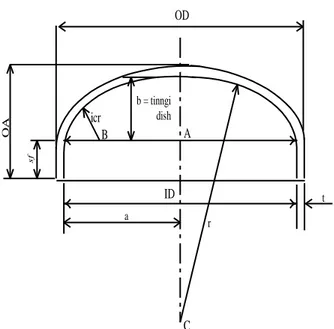

OD ID A B icr b = tinngi dish a t r OA sf C

Gambar C.2.2. Torispherical flanged and dished head.

Menghitung tebal head minimum

Menentukan nilai stress intensification untuk torispherical dished head dengan menggunakan persamaan (Brownell and Young, 1959):

w = icr rc 3 4 1

(Brownell and Young,1959.hal.258)

Diketahui : rc = 516 in icr = 0,06 x 516 in = 30,96 in Maka : w = 96 , 30 516 3 . 4 1 = 1,7706 in

Menentukan tebal head dengan menggunakan persamaan (Brownell and Young, 1959,hal. 258):

th = C 0,2P 2fE .w P.rc = 0,25 ) 6990 , 32 2 , 0 ( ) 75 , 0 650 . 12 2 ( 7706 , 1 516 6990 , 32

= 1,8374 in (dipakai plat standar 2,5 in)

Untuk th = 2,5 in, Dari Tabel 5.8 (Brownell and Young, 1959)

diperoleh:

sf = 1,5 – 4,5 in

Direkomendasikan nilai sf = 3 in

Keterangan :

th = Tebal head (in)

P = Tekanan desain (psi) rc = Radius knuckle, in

icr = Inside corner radius ( in) w = stress-intensitication factor E = Effisiensi pengelasan C = Faktor korosi (in)

Depth of dish (b) (Brownell and Young,1959.hal.87) b = 2 2 2 ) ( rc icr ID icr rc = 2 2 96 , 30 2 516 ) 96 , 30 516 ( 516 = 87,3782 in

Tinggi Head (OA)

OA= th + b + sf (Brownell and Young,1959.hal.87) OA= 1,72 + 87,3782 + 3

= 92,0954 in = 7,6846 ft

i. Menentukan Tinggi Total Tangki

Untuk mengetahui tinggi tangki total digunakan persamaan: Htotal = Hshell + Hhead

= 360 + 92,0954 in = 452,0954 in = 37,6742 ft

j. Desain bagian bawah tangki

Untuk memudahkan pengelasan dan memperhitungkan terjadinya korosi, maka pada lantai (bottom) dipakai plat dengan tebal minimal ½ in. Tegangan yang bekerja pada plat yang digunakan pada lantai harus diperiksa agar diketahui apakah plat yang digunakan memenuhi persyaratan atau tidak (Brownell and Young, 1959).

Tegangan kerja pada bottom :

Compressive stress yang dihasilkan metil isobutil keton S1 = 2 4 1 i D w

(Brownell and Young,1959.hal.156)

Keterangan :

S1 = Compressive stress (psi)

w = Jumlah metil isobutil keton(lbm) Di = Diameter dalam shell (in)

S1 = 2 ) in 516 )( 14 , 3 ( 4 1 lb 1279 , 1688999 = 8,0809 psi

Compressive stress yang dihasilkan oleh berat shell. S2

144 ρ X s

(Brownell and Young,1959.hal.156)

Keterangan :

S2 = Compressive stress (psi)

X = Tinggi tangki (ft)

s

= Densitas shell = 490 lbm/ft3 untuk material steel = konstanta (= 3,14) S2 = 144 490 6843 , 37 = 128,1840 psi

Tegangan total yang bekerja pada lantai : St = S1 + S2

= 8,0809 psi + 128,1840 psi = 136,2649 psi

Batas tegangan lantai yang diizinkan :

St < tegangan bahan plat (f) x efisiensi pengelasan (E)

136,2649 psi < (12.650 psi) x (0,75) 136,2649 psi < 9.487,500 psi (memenuhi)

Tabel. C.2.8. Spesifikasi Tangki Asetat Anhidrit (ST-301) Alat Tangki Penyimpanan Asetat Anhidrit

Kode ST-301

Fungsi Menyimpan Asetat Anhidridsebanyak 766.113,1144 kg

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical. Kapasitas 1.243,4196 m3

Dimensi Diameter shell (D) = 43 ft Tinggi shell (Hs) = 30 ft Tebal shell (ts) = 0,85 in

Tinggi atap = 7,6707 ft Tinggi total = 37,6704 ft Tekanan Desain 29,5152 psi

2. Storage Tank CO (ST-102)

Fungsi : Menyimpan CO dalam fasa gas

Kondisi Operasi :

Temperatur : 303,15 K

Tekanan : 20 atm

Tipe Tangki : Bola (spherical)

2 m

Gambar. Tangki CO

a.Menghitung Kapasitas Tangki Laju alir = 770,224 kg/jam

Untuk menjaga kontinuitas produksi maka tangki dirancang untuk lama penyimpanan 1 hari.

Tabel. Densitas hidrogen

Komponen kg/jam wi ρ (kg/m3) wi/ρ

CO 770,224 1,0000 0,3009 3,1874 TOTAL 770,224 1,0000 3,1874 =

wi wi = 3,1874 1 = 0,2333 kg/m3

= 0,0146 lb/ft3

M = 770,224 Kg

Volume gas hidrogen untuk persediaan :

V =

hari jam t M 24 / = 3 / 0,2333 / 24 1 / 770,224 m kg hari jam x hari x jam kg = 80.035,2988 m3Jumlah bahan baku CO yang harus disimpan dalam 1 hari sebanyak 80.035,2988 kg yang disimpan di dalam delapan buah tangki. Jika disimpan hanya di dalam satu tangki membutuhkan ukuran tangki yang terlalu besar. Digunakan waktu tinggal 1 hari karena sumber bahan baku yang dekat dengan lokasi pabrik.

V = 80.035,2988 m3/ 8 tangki = 10.004,4124 m3

= 353.302,5 ft3

Safety factor = 20% (Peter and Timmerhaus,1991,hal. 37)

Vtangki = (100/80) x VL

= (100/80) x 10.004,4124 m3

= 12.505,5155 m3

= 441.628,1 ft3

b. Menentukan Diameter dan Tinggi Tangki Untuk spheris, Vtangki =

3 3 4 r r = 3 / 1 4 3 Vt x x r = 3 / 1 3,14 x 4 3 x 5 12.505,515 r = 14,4016 m = 47,2492 ft

c. Menghitung Tekanan Desain

Ketebalan shell akan berbeda dari dasar tangki sampai puncak. Hal ini

karena tekanan zat cair akan semakin tinggi dengan bertambahnya jarak

titik dari permukaan zat cair tersebut ke dasar tangki. Sehingga tekanan

paling besar adalah tekanan paling bawah. Tekanan desain dihitung

dengan :

P abs = P operasi + Phidrostatis

Phidrostatis = 144 ) 1 h ( = 144 1) -(47,2492 x 0,0146 = 0,0047 psi P operasi = 20 atm = 20 x 14,696 psi = 293,92 psi

P abs = 293,92 psi + 0,0047 psi

= 293,9247 psi

Tekanan desain 5 -10 % di atas tekanan kerja normal/absolut (Coulson, 1988 hal. 637). Tekanan desain yang dipilih 10% diatasnya.

Pdesain = 1,1 x Pabs

= 1,1 x 293,9247 psi

= 323,3172 psi

d. Menentukan Tebal Dinding

Untuk menentukan tebal dinding, persamaan yang digunakan adalah :

ts = C (Megyesy, 1983, hal.18)

Dimana : ts = Tebal, in

P = Tekanan dalam tangki, psi f = Allowable stress, psi

Material yang digunakan adalah Stainless Steel (austenitic) AISI tipe 316 (Perry, 1984). Maka f = 12.650 psi.

Ketebalan dinding (ts) : ts = 12.650 x 6 566,9904 323,3172 5 psi in = 12,0763 in Diambil tebal standar = 12 in

Tabel. Spesifikasi Storage Tank CO

Fungsi Menyimpan CO sebagai bahan baku Bentuk Bola (spherical)

Kapasitas 10.004,4124 m3

Dimensi Diameter (D) = 14,5056 m = 47,5904 ft Tinggi (Hs) = 14,5056 m = 47,5904 ft Tebal = 12 in

Tekanan Desain 323,3172 psi

Bahan konstruksi Carbon Steel SA 283 Grade C f x 6 L P 5 t

3. Reaktor Fix Bed Mulitube (RE-201)

Fungsi : Mereaksikan Metil Asetat dengan CO untuk membentuk Asetat Anhidrid

Jenis : Reaktor Fixed Bed Multitubular

Kondisi operasi : Isotermal pada suhu (T) 130 oC dan tekanan (P) 5 atm

Katalisator : Rhodium (Rh)

Konversi : 90%

Reaksi yang terjadi adalah :

CH3C(=O)OCH3(l) + CO(g) CH3C(=O)O(O=)CCH3(l) …(1)

Metil Asetat CO Asetat Anhidirid

Berikut adalah neraca massa dan neraca energi reaktor (RE-201). Perhitungannya dapat dilihat pada lampiran A dan Lampiran B

Dari Lampiran A (perhitungan neraca massa) Tabel F.1 Neraca Massa Reaktor (RE-201)

Komponen

Massa Masuk Massa

Terkonsumsi Massa Tergenerasi Massa Keluar F1 F6 F7

Kg/jam Kg/jam Kg/jam Kg/jam Kg/jam

Metil Asetat 2.035,607 - 1832,5461 - 203,5607 Air 226,1768 - - - 226,1768 Karbon Monoksida - 770,224 693,2016 - 77,0224 Asetat Anhidrid - - - 2525,253 2.525,253 Total 3.032,0129 2525,253 2525,253 3.032,0129

Dari Lampiran B (perhitungan neraca panas) Tabel F.2 Neraca Energi Reaktor (RE-201)

Komponen Panas Masuk (kJ/jam) Panas Generasi (kJ/jam) Panas Keluar (kJ/jam) Panas Konsumsi (kJ/jam) Panas Akumulasi (kJ/jam)

ΔHin ΔHreaksi ΔHout

Asetat Anhidrid 0,0000 1.279.849,306 526.332,5255 0,0000 0,0000 Metil Asetat 446.430,64627 44.643,0646 Water 99.574,92624 99.574,9262 CO 84.451,64637 8.445,1646 Air Pendingin 409.070,614 1.640.381,458 Total 1.039.527,833 1.279.849,306 2.319.377,139 0,0000 0,0000 2.319.377,139 2.319.377,139 0,0000

Massa air pendingin yang digunakan untuk menjaga temperatur operasi

reaktor tetap (isothermal) yaitu sebesar 19.519,0559 kg/jam.

Menghitung Konstanta Kecepatan Reaksi (k)

Persamaan kinetika reaksi untuk aseton adalah sebagai berikut: Orde reaksi adalah orde satu

-ra = k.Ca (yoshihiro, 2005)

Keterangan :

k = konstanta laju reaksi, (m3/kg.s) T = Temperatur (K)

CA = konsentrasi metil asetat (kmol/m3)

Cw = konsentrasi water (kmol/m3)

KA = konstanta kesetinbangan adsorpsi metil asetat (m3/kmol)

Kw = konstanta kesetimbangan adsorpsi air (m3/kmol)

Dengan nilai k sebagai berikut :

T 12.460 -exp 10 x 746 , 3 k 7

403,15 12.460 -exp 10 x 746 , 3 k 7 = 1,4158 x 10-6 m3/kg.s Neraca Massa pada 1 tube

Dari perhitungan neraca massa diatas, diperoleh persamaan untuk neraca

massa pada satu buah tube adalah sebagai berikut:

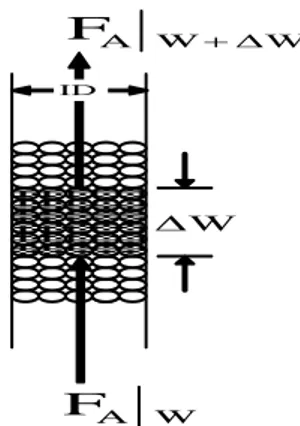

ΔW ID W A F FA W ΔW

Gambar F.1 Persamaan neraca massa pada satu tube

Neraca massa pada elemen volume : w

V

(Rate of mass input) - (Rate of mass output) - (Rate of mass reaction) = (Rate of mass accumulation) 0 w ) r ( F F A W W A W A ) r ( F F 0 lim AW W AW A w w ) r ( w d F d A A FA = FA0 (1- XA) dFA = - FA0 dXA Sehingga, ) r ( w d X d F A A A0

A0 A A F ) (-r dW dX

Dengan menggunakan persamaan aliran yang masuk dan keluar dari

tabel neraca massa di atas, dapat diketahui persamaan umum untuk

konsetrasi umpan, yaitu:

1. Laju volumetrik umpan reaktor

/jam m 5,4688 554,41052 3032,0129 F V 3 mix in tot 0 = 0,0911 m3/menit 2. Konsentrasi umpan reaktor

CA = Metil Asetat

CA0 =

Maka diperoleh persamaan :

A0 A A F k.C dW dX A0 A0 A F )) 1 ( k.(C dW dX X A0 A F X)) -).(5,03x(1 6 -10 x (1,4158 dW dX .(5,03x(1-X)) F 6) -10 x (1,4158 dW dX A0 A Pressure Drop

Pressure drop dalam Tube

Pressure drop pada pipa berisi katalisator dapat didekati dengan

persamaan Ergun (Fogler, 1999).

' 1 1501 1,75G' D D g G dz dP P P Dimana :

m0 = m (kg/s)

ρ0.v0 = ρ.v

dimana v = v0

ρ = ρ0.(v0/v0) = ρ0

sehingga persamaan di atas menjadi :

' 1 3 1501 1,75 ' 0 G D D g G dz dP P P 5) dengan :ΔP = penurunan tekanan dalam tube, lb/ft2

Z = panjang pipa, ft

G’ = kecepatan aliran massa perluas penampang, lb/jam/ft2

ρ0 = densitas fluida, lb/ft3

Dp = diameter partikel katalis, ft

ε = porositas partikel katalis µ = viskositas fluida, lb/jam/ft

g = percepatan gravitasi, 4,18.108 ft/jam2

Pressure Drop dalam Shell

Pressure drop dalam shell dihitung dengan menggunakan persamaan

S S S S S Sg De B L ID G f P 10 2 10 . 22 , 5 12 (

S S S S Sg De N ID G f P 210 10 . 22 , 5 1 (Dengan:ΔPS = penurunan tekanan dalam shell, psi

f = faktor friksi = f(Re) = ft2/m2

IDs = diameter dalam shell, ft

L = panjang pipa, ft Bs = jarak buffle, ft Sg = specific gravity, φS = viscosity ratio 14 , 0 W

, untuk fluida non viscous = 1

N+1 = Number of Crosses

Data fisis dan termal

Densitas

Campuran liquid dihitung dengan persamaan :

(kg/m3) Temperatur Masukan = 130 oC = 403 K ρ mix = 554,41052 kg/m3 Viskositas Log μ = A + + C.T + D. Pada T = 403 K μ campuran = 0,0651 cP = 0,1575 lb/ft.hr

Kapasitas Panas

Kapasitas panas dihitung dengan persamaan sebagai berikut : Cpi = A + B.T + C.T2 + D.T3

Cp,camp =

Keterangan :

Cp = kapasitas panas, kJ/kmol.K T = suhu, K

Cp,campuran = 2,2917

Konduktivitas Panas

Konduktivitas termal beberapa komponen dalam campuran dihitung dengan persamaan Weber (Pers. 8.12 Coulson)

Konduktivitas campuran dihitung dengan metode Bretsnajder (1971)

Keterangan :

k = Konduktivitas panas, W/(m.K) M = Berat molekul

CP = Kapasitas panas spesifik temperatur

ρ = densitas cairan pada temperatur Konduktivitas panas campuran :

kmix = k1.w1 + k2.w2 + k2.w2 +. . .= Σ ki.wi

kmix = 7,777 W/m.K

= 4,494 Btu/ft.hr.F (F.39)

Katalisator

Katalisator yang digunakan adalah Rhodium (Rh) dengan spesifikasi

sebagai berikut :

Nama katalis : Rhodium (Rh)

Bentuk : Pellet

Densitas : 260 kg/m3

Spesific surface : 110 m2/g

Reaktor terdiri dari multitubular sehingga dirancang seperti perancangan heat

exchanger.

Susunan pipa dalam shell

Dalam pemilihan pipa harus diperhatikan faktor perpindahan panas,

pengaruh bahan isian di dalam pipa terhadap koefisien transfer panas

konversi diketik oleh Colburn (Smith, P.571) dan diperoleh hubungan

pengaruh rasio (Dp/Dt) atau perbandingan diameter katalis dengan

diameter pipa dengan koefisien transfer panas pipa berisi katalis

disbanding koefsien transfer panas konveksi pada dinding kosong.

Dp/Dt 0,05 0,1 0,15 0,2 0,25

hw/h 5,5 7,0 7,8 7,5 7,0

Dimana :

Dp/Dt = rasio diameter katalis per diameter pipa

hw/h = rasio koefisien transfer panas pipa berisi katalis disbanding

koefisien transfer panas pada pipa kosong

Dari data diatas dipilih (hw/h) 7,8 pada (Dp/Dt) = 0,15

Dt = 15 , 0 cm 0,5 15 , 0 Dp = 3,3333 cm = 0,0333 in Untuk pipa komersial: (Kern, 1983)

NPS = 1,5 in ID = 1,610 in OD = 1,90 in

a’ = 2,04 in2

Susunan pipa yang digunakan adalah triangular pitch (segitiga sama sisi)

dengan tujuan agar memberikan turbulensi yang lebih baik, sehingga akan

memperbesar koefisien transfer panas konveksi (ho). Sehingga transfer

panasnya lebih baik daripada square pitch (Kern, 1983)

PT = jarak antara 2 pusat pipa

PT = 1,25 OD (coulson vol.6, p. 646)

= 2,375

C’ = Clearance = PT-OD

= 0,475 inchi = 0,0121 cm

CD = PT sin 60O

Gambar F.2 Susunan pipa model triangular pitch

Untuk menghitung diameter shell, dicari luas penampang shell total (A

total).

A total = 2.N.(A pipa + A antar pipa)

= 2.N.(luas segitiga ABC)

luasΔABC =12PT PT sin60O 12PT20,866 /4.IDS2 = 2.N.(12.PT2.sin 60) PT C' 60o 60o 60o A B C D

Jumlah pipa N =

866 , 0 2 1 2 4 2 4 2 2 2 T S S P ID ABC luas ID 4 N P 0.866 IDs 2 TIDS = diameter dalam shell,m

Diameter ekivalen untuk susunan pipa 'triangular pitch' dapat dihitung

dengan rumus : OD 5 . 0 ) 4 OD 5 . 0 P 866 . 0 P 5 . 0 ( 4 De 2 T T dengan : De = diameter ekivalen,m PT = pitch,m

OD = diamater luar tube,m (Kern,1950)

Untuk memperbesar turbulensi dalam shell, maka di antara tube-tube

dipasang baffle (penghalang).

Diambil Baffle Spacing (Bs) = 0,35.IDs (coulson, p. 652)

Luas penampang shell (As) :

T P ' C Bs IDs As Medium Pendingin

Sifat air yang digunakan sebagai pendingin adalah sebagai berikut :

Tin = 30 oC

µ = 0.691 cP k = 0.6245 W/m.K ρ = 992.25 kg/m3

Cp = 4.187 kJ/kg.K

Perpindahan Panas dalam Reaktor

Koefisien Perpindahan Panas didalam Tube

Dihitung dengan persamaan Leva (Wallas, 1959) :

Untuk Dp/Dt < 0,35

hi = 0,813 (K/Dt) . e-G.Dp/Dt. (G.Dp/μ)0,9 untuk 0,35 < Dp/Dt < 0,6

hi = 0,125 (K/Dt) . (G.Dp/μ)0,75

dengan :

hi = koefisien transfer panas dalam pipa, joule/m2jamK

K = konduktivitas gas, joule/mjamK

Dt = diameter pipa, m

Dp = diameter partikel, m

G = kecepatan aliran massa gas, g/m2jam

μ = viskositas gas, g/m jam

Koefisien Perpindahan Panas diluar Tube

Koefisien perpindahan panas di luar pipa (ho) dapat dihitung dengan

persamaan :

.

36

,

0

3 1 55 , 0

Kp

p

Cp

p

Gp

Des

Des

Kp

ho

P

(Kern,1950) dengan :Des = diameter ekivalen pipa, m

Gp = kecepatan aliran pendingin di dalam shell, kg/m2.j

Ho = koefisien transfer panas diluar tube, kkal/j.m2.K.

Kp = konduktivitas panas pendingin, kkal/j.m.K.

Cpp = kapasitas panas pendingin, kkal/kg.K p = viskositas pendingin, kg/j.m

Dirt Factor (Rd)

Gas organik = 0,0002 hr.ft2.F/Btu

Pendingin = 0,00017 hr.ft2.F/Btu

Rd total = 0,00037 hr.ft2.F/Btu

Koefisien Perpindahan Panas Overall Clean dan Design

Koefisien perpindahan panas overall clean dihitung dengan rumus :

ho hio ho hio UC (F.44)

dan harga koefisien perpindahan panas overall design dihitung dengan

rumus : d D R Uc 1 1 U (Kern,1950)(F.45) dengan :

hio = koefisien perpindahan panas antara luar dan dalam tube,

kcal/j.m2.K.

Rd = fouling factor, j.m2.K/kcal

Persamaan diferensial yang telah disusun, diselesaikan dengan metode

Runge Kutta dengan cara sebagai berikut:

Kondisi Masuk Reaktor

Suhu masuk reaktor = 403 K

Tekanan = 5 atm

Konversi reaksi = 0

Tinggi katalis = 5,8522 meter

Diameter reaktor = 2,98 m

Kecepatan aliran masuk = 3032,0129 kg/jam

BM campuran = 101,333 kg/kmol

Densitas = 665,6631 kg/m3

Viskositas = 0,1192 cP

Tabel.F.3. Komposisi Komponen Masuk Reaktor

Komponen BM Massa Masuk

kg/jam kmol/jam

Metil asetat 74 2.035,607 27,508

H2O 18 226,1768 12,5653

CO 28 770,224 27,508

Penyusunan Persamaan Untuk Reaktor Fixed Bed Persamaan-persamaan diferensial yang ada :

a). A0 -6 A F (5,03) 10 x 1,4158 dW dX b).

' 1 3 1501 1,75G' D D g G dz dP P P c Kondisi batasnya adalah : Zo = 0 m

XO = 0

PO = 5 atm

Δw = 0,0994

Penyelesaian persamaan difrensial menggunakan metode Runge Kutta orde 4: Xi+1 = xi + 1/6. (k1 + 2k2 + 2k3 + k4) Pi+1 = Pi + 1/6. (l1 + 2l2 + 2l3 + l4) Dengan: k1 = f1 (wi, Xi) ∆w l1 = f2 (wi, Pi) ∆w k2 = f1 (wi + 2 w , Xi + 2 1 k ) ∆w l2 = f2 (wi + 2 w , Pi + 2 1 l ) ∆w k3 = f1 (wi + 2 w , Xi + 2 2 k ) ∆w l3 = f2 (wi + 2 w , Pi + 2 2 l ) ∆w k4 = f1 (wi+ ∆w, Xi + k3) ∆w l4 = f2 (wi +∆w, Pi + l3) ∆w

Perhitungan nilai wi, Xi, dan Pi di setiap inkeremen w (Δw) adalah :

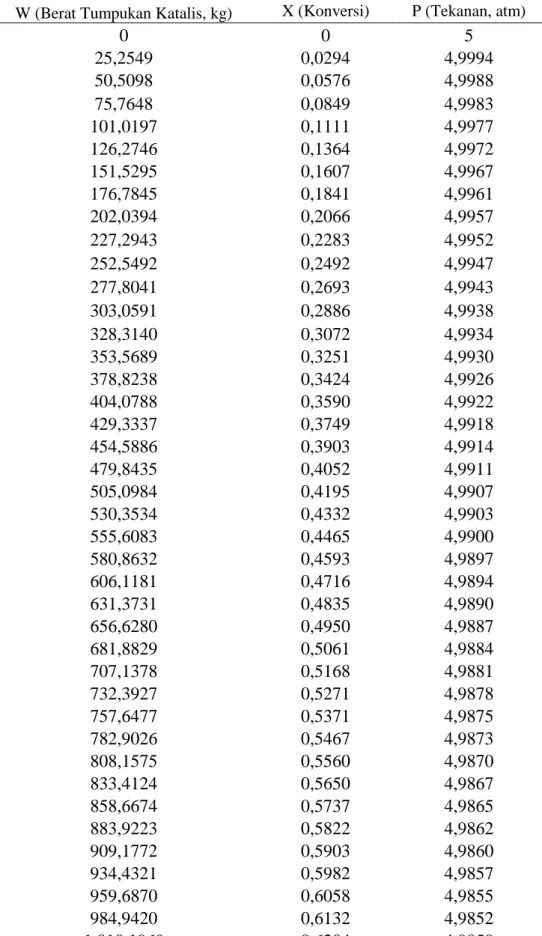

Tabel F.4 Berat Tumpukan Katalis untuk masing-masing konversi

W (Berat Tumpukan Katalis, kg) X (Konversi) P (Tekanan, atm)

0 0 5 25,2549 0,0294 4,9994 50,5098 0,0576 4,9988 75,7648 0,0849 4,9983 101,0197 0,1111 4,9977 126,2746 0,1364 4,9972 151,5295 0,1607 4,9967 176,7845 0,1841 4,9961 202,0394 0,2066 4,9957 227,2943 0,2283 4,9952 252,5492 0,2492 4,9947 277,8041 0,2693 4,9943 303,0591 0,2886 4,9938 328,3140 0,3072 4,9934 353,5689 0,3251 4,9930 378,8238 0,3424 4,9926 404,0788 0,3590 4,9922 429,3337 0,3749 4,9918 454,5886 0,3903 4,9914 479,8435 0,4052 4,9911 505,0984 0,4195 4,9907 530,3534 0,4332 4,9903 555,6083 0,4465 4,9900 580,8632 0,4593 4,9897 606,1181 0,4716 4,9894 631,3731 0,4835 4,9890 656,6280 0,4950 4,9887 681,8829 0,5061 4,9884 707,1378 0,5168 4,9881 732,3927 0,5271 4,9878 757,6477 0,5371 4,9875 782,9026 0,5467 4,9873 808,1575 0,5560 4,9870 833,4124 0,5650 4,9867 858,6674 0,5737 4,9865 883,9223 0,5822 4,9862 909,1772 0,5903 4,9860 934,4321 0,5982 4,9857 959,6870 0,6058 4,9855 984,9420 0,6132 4,9852 1.010,1969 0,6204 4,9850

1.035,4518 0,6273 4,9848 1.060,7067 0,6340 4,9845 1.085,9617 0,6406 4,9843 1.111,2166 0,6469 4,9841 1.136,4715 0,6530 4,9839 1.161,7264 0,6590 4,9837 1.186,9813 0,6648 4,9835 1.212,2363 0,6704 4,9833 1.237,4912 0,6758 4,9831 1.262,7461 0,6811 4,9829 1.288,0010 0,6863 4,9827 1.313,2560 0,6913 4,9825 1.338,5109 0,6961 4,9823 1.363,7658 0,7009 4,9821 1.389,0207 0,7055 4,9820 1.414,2756 0,7099 4,9818 1439,5306 1464,7855 1490,0404 1515,2953 1540,5503 1565,8052 1591,0601 1616,3150 1641,5699 1666,8249 1692,0798 1717,3347 1742,5896 1767,8446 1793,0995 1818,3544 1843,6093 1868,8642 1894,1192 1919,3741 1944,6290 1969,8839 1995,1389 2020,3938 2045,6487 2070,9036 2096,1585 2121,4135 0,7143 0,7185 0,7227 0,7267 0,7306 0,7345 0,7382 0,7418 0,7454 0,7488 0,7522 0,7555 0,7587 0,7618 0,7649 0,7679 0,7708 0,7737 0,7765 0,7792 0,7819 0,7845 0,7871 0,7896 0,7920 0,7944 0,7968 0,7990 4,9816 4,9814 4,9813 4,9811 4,9809 4,9808 4,9806 4,9805 4,9803 4,9801 4,9800 4,9798 4,9797 4,9796 4,9794 4,9793 4,9791 4,9790 4,9789 4,9787 4,9786 4,9785 4,9783 4,9782 4,9781 4,9779 4,9778 4,9777

2146,6684 2171,9233 2197,1782 2222,4332 2247,6881 2272,9430 2298,1979 2323,4528 2348,7078 2373,9627 2399,2176 2424,4725 2449,7275 2474,9824 2500,2373 2525,4922 2550,7471 2576,0021 2601,2570 2626,5119 2651,7668 2677,0218 2702,2767 2727,5316 2752,7865 2778,0414 2803,2964 2828,5513 2853,8062 2879,0611 2904,3161 2929,5710 2954,8259 2980,0808 3005,3357 3030,5907 3055,8456 3081,1005 3106,3554 3131,6104 3156,8653 3182,1202 3207,3751 3232,6300 0,8013 0,8035 0,8057 0,8078 0,8099 0,8119 0,8139 0,8158 0,8177 0,8196 0,8215 0,8233 0,8250 0,8268 0,8285 0,8302 0,8318 0,8334 0,8350 0,8366 0,8381 0,8396 0,8411 0,8426 0,8440 0,8454 0,8468 0,8481 0,8495 0,8508 0,8521 0,8534 0,8546 0,8558 0,8571 0,8582 0,8594 0,8606 0,8617 0,8628 0,8639 0,8650 0,8661 0,8672 4,9776 4,9775 4,9773 4,9772 4,9771 4,9770 4,9769 4,9768 4,9767 4,9765 4,9764 4,9763 4,9762 4,9761 4,9760 4,9759 4,9758 4,9757 4,9756 4,9755 4,9754 4,9753 4,9752 4,9751 4,9750 4,9749 4,9748 4,9747 4,9747 4,9746 4,9745 4,9744 4,9743 4,9742 4,9741 4,9740 4,9739 4,9739 4,9738 4,9737 4,9736 4,9735 4,9734 4,9734

3257,8850 3283,1399 3308,3948 3333,6497 3358,9047 3384,1596 3409,4145 3434,6694 3459,9243 3485,1793 3510,4342 3535,6891 3560,9440 3586,1990 3611,4539 3636,7088 3661,9637 3687,2186 3712,4736 3737,7285 3762,9834 3788,2383 3813,4933 3838,7482 3864,0031 3889,2580 3914,5129 3939,7679 3965,0228 3990,2777 4015,5326 4040,7876 4066,0425 4091,2974 4116,5523 4141,8072 4167,0622 4192,3171 4217,5720 4242,8269 4268,0819 4293,3368 0,8682 0,8692 0,8702 0,8712 0,8722 0,8732 0,8741 0,8750 0,8760 0,8769 0,8778 0,8787 0,8795 0,8804 0,8813 0,8821 0,8829 0,8837 0,8845 0,8853 0,8861 0,8869 0,8877 0,8884 0,8892 0,8899 0,8906 0,8913 0,8921 0,8928 0,8934 0,8941 0,8948 0,8955 0,8961 0,8968 0,8974 0,8981 0,8987 0,8993 0,8999 0,9005 4,9733 4,9732 4,9731 4,9730 4,9730 4,9729 4,9728 4,9727 4,9727 4,9726 4,9725 4,9724 4,9724 4,9723 4,9722 4,9722 4,9721 4,9720 4,9719 4,9719 4,9718 4,9717 4,9717 4,9716 4,9715 4,9715 4,9714 4,9713 4,9713 4,9712 4,9711 4,9711 4,9710 4,9709 4,9709 4,9708 4,9708 4,9707 4,9706 4,9706 4,9705 4,9705

Diperoleh berat katalis yang dibutuhkan = 4.293,3368 kg. 1. Menghitung volume total tumpukan katalis

katalis W V m 5128 , 16 kg/m 260 kg 4.293,3368 V 3 3

2. Menghitung tinggi tumpukan katalis yang dibutuhkan Dipilih pipa dengan ukuran standar (Kern, table 11)

NPS : 1,5 in

Sch. No. : 40

Diameter luar (OD) : 1,90 in = 0,0483m = 0,1583 ft

Diameter dalam (ID) : 1,61 in = 0,0409 m = 0,1342 ft

Perhitungan tinggi katalis dengan volume 1 buah tube adalah : V = W / ρkatalis katalis 2 ID W 4 Z Dengan :Z = tinggi tumpukan katalis (m) V = volume katalis dalam tube (m3) w = berat katalis (kg)

ρkatalis = densitas katalis (kg/m3)

ID = diameter dalam tube (m) Maka tinggi katalis keseluruhan :

m 12.574,923 260 x 0409 , 0 . 4.293,3368 x 4 Z 2

Dipilih tinggi tube standar 24 ft = 7,3152 m Sehingga didapat tinggi tumpukan katalis :Z = 80% dari tinggi tube yang dipilih

= 80% x 24 ft

= 19,2 ft = 5,8522 m

3. Menghitung jumlah tube (Nt) Jumlah tube yang dibutuhkan :

Nt =

Nt =

MECHANICAL DESIGN REAKTOR

Tube

Ukuran tube (Kern,1983):Susunan tube = Triangular pitch

Bahan = Stainless steel

Diameter nominal (NPS) = 1,50 in

Diameter luar (OD) = 1,90 in = 0,0483m = 0,1583 ft Diameter dalam (ID) = 1,61 in = 0,0409 m = 0,1342 ft Schedule number = 40

Luas penampang = 2,04 in2 = 0,0013 m2

Tinggi tumpukan katalis = 5,8522 meter

Panjang pipa (L) = 7,3152 meter

Tebal pipa = (OD-ID)/2 = (1,90 - 1,61)/2 = 0,145 in = 0,0037 m

Jarak antar pusat pipa (PT)

PT = 1,25 x OD = 1,25 x 1,90 per tube katalis tinggi n keseluruha katalis tinggi tube 149 . 2 5,8522 923 , 574 . 12

= 2,375 inchi = 0,0603 m Jarak antar pipa (Clearance)

C’ = PT-OD

= 2,375 – 1,900

= 0,475 inchi = 0,0121 cm

Jumlah pipa = 2.149 buah

Koefisien transfer panas dalam pipat w r e f ID P R k hi 14 , 0 33 , 0 8 , 0 . . . . 021 , 0 . 8 , 7 (F.51) Dimana : Pr = Cp.µ / kf

Cp = kapasitas panas = 0,5474 btu/lb.F

kf = konduktivitas = 4,494 Btu/ft.hr.F

μ/ μw = 1 ,karena non viskos

Tube Side atau Bundle Crossflow Area (at)

' t t t N a a (F.52) = 250. ( 4 .IDt2 ) = 3,1482 m2 Mass velocity (Gt) Gt t t a W 4167 , 31 0803 , 135 . 25 = 800,0552 lb/jam.ft2

Maka,

2. Shell

Bahan yang digunakan adalah Carbon Steel SA 167 grade 11 type 316

Ukuran Shell

Diameter dalam shell (IDs)

IDs = 5 , 0 2 866 , 0 4 T P Nt

(Brownell & Young, 1979)

= 5 , 0 2 375 , 2 149 . 2 866 , 0 4 = 79,1985 in = 6,5999 ft = 2,0116 m Jarak Buffle Bs = IDs x 0,3 (F.56) = 2,0116 x 0,3 = 0,6035 m

= 23,7956 in

= 1,99 ft

Koefisien transfer panas dalam shellShell Side atau Bundle Crossflow Area (as)

P B ID OD) P ( a t s t s 375 , 2 23,7956 79,1985 475 , 0 as as = 376,3442 in2 = 2,6135 ft2 Mass Velocity (Gs) ' Gs s a W Dimana : W = 25.068,9059 lb/jam Gs = 25.068,87/2,6135 Gs = 9.592,077 lb/jam.ft2

Equivalent Diameter (De)

`

De = 1,3734 in = 0,1145 ft = 0,0349 m

Reynold Number (Re) G D Re pendingin s e Re = Re = 605,0893

Maka,

(Kern, hal 137)

Dengan :

Kp = konduktivitas panas pendingin = 0,3623 Btu/hr.ft.oF

Cpp = kapasitas panas pendingin = 1 Btu/lb.oF p = viskositas pendingin = 1,8143 lb/ft jam

Dirt Factor (Rd)- Liquid organik = 0,001 hr.ft2.F/Btu

- Pendingin = 0,003 hr.ft2.F/Btu - Rd total = 0,004 hr.ft2.F/Btu

Koefisien Perpindahan Panas Overall Clean dan DesignKoefisien perpindahan panas overall clean dihitung dengan rumus :

=

= 41,8561 Btu/h.ft2.F

Harga koefisien perpindahan panas overall design dihitung dengan rumus :

(Kern,1950)

=

= 35,8534 Btu/hr.ft2.F = 203,5861 J/s. m2.K

dimana

Ds = diameter shell (IDs) = 6,5999 ft

Mass velocity (Gs) = 9.592,077 lb/jam.ft2 Equivalent diameter (De) = 0,1145 ft

s oefficient correctedc

s

= 1,0 (Hal.121 Kern, 1950)

untuk Re = 605,0893 maka diperoleh : s = specific gravity = 1

f = shell side friction factor = 0,0018 ft2/in2 (Fig.29 Kern, 1950)

psi 0,28404 Ps

Tebal ShellSpesifikasi bahan Stainless steel SA 167 Grade 11 type 316 Tekanan yang diijinkan (f) = 18.750 psi

Efisiensi sambungan (ε) = 0,8 (double welded joint) Corrosion allowanced = 0,25 in

Tebal shell dihitung dengan persamaan ( Brownell & Young)

dengan

ts = tebal shell, inchi

P = tekanan dalam reaktor, psi ε = efisiensi sambungan ri = jari-jari dalam shell, inchi

f = tekanan maksimum yang diijinkan, psi C = Corrosion allowance = 0,25

Tekanan dalam shell

Tekanan desain diambil 20% diatasnya, maka: Pd = 1,2 x P

= 1,2 x 5 atm = 6 atm Pd = 80,8279 psi maka,

0,25 80,8279 0,6 -8 , 0 18.750 122,0024/2 80,8279 ts = 0,4641 indiambil tebal standar 0,5 inchi Diameter luar shell (ODs) ODs = IDs + 2 ts

= 79,1985 + (2 x 0,5) = 80,1985 in

3. Head dan Bottom

Untuk menentukan bentuk-bentuk head ada 3 pilihan :

1. Flanged and Standar Dished Head

Digunakan untuk vesel proses vertikal bertekanan rendah, terutama

digunakam untuk tangki penyimpan horizontal, serta untuk menyimpan

fluida yang volatil.

2. Torispherical Flanged and Dished Head

Digunakan untuk tangki dengan tekanan dalam rentang 15 – 200 psig.

3. Elliptical Flanged and Dished Head

Digunakan untuk tangki dengan tekanan tinggi dalam rentang 100 psig

dan tekanan diatas 200 psig ( Brownell and Young, 1959).

Bentuk head dan bottom yang digunakan adalah Torispherical Flanged

and Dished Head yang sesuai dengan kisaran tekanan sistem yaitu 15 –

dengan bahan shell Carbon Steel SA 283 grade C. Tebal head dapat

dihitung dari persamaan :

Menentukan inside radius corner (icr) dan corner radius (rc).

OD = ID + 2t

= 119,9719 in

Dibulatkan menjadi 120 in untuk menetukan icr & rc

Diketahui tebal t = 1 1/4 in

Maka berdasarkan table 5.7 Brownell & Young :

icr = 7,125 in rc = 114 in maka: icr r w . 3 c 4 1 (Pers. 7.76, Brownel&Young) W = 1,75

Tebal head minimum dihitung dengan persamaan berikut:

c P f w r P th c 2 , 0 2 . . (Pers. 7.77, Brownell&Young) = 0,7878 in

dari tabel 5.6 Brownell & Young untuk

th = 1 in

sf = 2 in

Spesifikasi head :

Gambar F.3 Desain head pada reaktor

Keterangan :

th = Tebal head (in)

icr = Inside corner radius ( in) r = Radius of dish( in) sf = Straight flange (in) OD = Diameter luar (in) ID = Diameter dalam (in) b = Depth of dish (in) OA = Tinggi head (in)

ID = OD – 2th = 120 – 2(2) = 116 in Depth of dish (b)

2

2 2 icr ID icr rc rcb (Brownell and Young,1959.hal.87)

= 12,1782 in t a ID r sf OA icr B b=depth of dish A OD

Tinggi Head (OA)

OA = th + b + sf (Brownell and Young,1959) = (1 + 12,1782 + 2) in = 15,1782 in = 0,3855 m AB = ID/2 – icr = (116/2) in – 7,125 in = 50,8750 in BC = rc – icr = 114 in – 7,125 in = 106,8750 in AC = BC2AB2 = 93,5873 in

Jadi tinggi head = 20,0106 inchi = 0,5082 m

4. Tinggi Reaktor

Dari hasil perhitungan diperoleh tinggi tumpukan katalis yang dibutuhkan yaitu 5,8522 m.

Tinggi shell = Tinggi pipa standar yang digunakan = 24 ft

= 7,3152 m

Tinggi reaktor = tinggi shell + 2.(tinggi head) = 7,3152 + (2 x 0,5082) = 8,2316 m

= 27.0064 ft

5. Luas Permukaan Reaktor

o Luas reaktor bagian dalam - luas shell bagian dalam

Ashi = π x IDs x tinggi shell

= 3,14 x 6,5999 x 24 = 497,6199 ft2

- luas head dan bottom bagian dalam

Ahbi = 2 x (π x IDs x sf + π/4 x IDs2)

= 2 x (3,14 x 6,5999 x 0,25 + ((3,14/4) x 6,59992)) = 75,2983 ft2

Jadi luas reaktor bagian dalam :

= 497,6199 ft2 + 75,2983 ft2 = 572,9182 ft2

o Luas reaktor bagian luar - luas shell bagian luar

Asho = π x ODs x tinggi shell

= 3,14 x 6,6832 x 24 = 503,9021 ft2

-luas head dan bottom bagian luar

Ahbo = 2 x (π x ODs x sf + ((π/4) x ODs2))

= 2 x (3,14 x 6,6832 x 0,25 + ((3,14/4) x 6,68322)) = 77,1231 ft2

Jadi luas reaktor bagian luar :

= 503,9021 ft2 + 77,1231 ft2 = 581,0252 ft2

Algoritma perancangan reaktor multitubular

1. Mengumpulkan data dari hasil perhitungan neraca massa dan panas 2. Menentukan spesifikasi katalis yang digunakan

3. Membuat neraca massa pada 1 tube

4. Menghitung massa katalis berdasarkan neraca massa elemen volum katalis dengan menggunakan persamaan :

A0 A A F C k dW dX

5. Menghitung volum total tumpukan katalis

6. Menghitung tinggi katalis keseluruhan menggunakan persamaan

7. Menentukan spesifikasi tube yang digunakan dan menghitung tinggi katalis per tube

8. Menghitung jumlah tube yang dibutuhkan menggunakan peersamaan :

9. Menghitung koefisien transfer panas dalam tube dan shell

10.Menghitung kecepatan superficial dan mean overall heat transfer coefficient. Batas kecepatan supervisial pada tube reaktor fixedbed katalitik adalah (0,0005 m/s u 0,1 m/s)

11.Menghitung pressure drop dalam shell 12.Menghitung ketebalan shell

13.Menentukan head(tutup) reaktor yang akan digunakan berdasarkan keadaan tekanan operasinya

14.Menghitung ketebalan dan tinggi head reaktor 15.Menghitung tinggi reaktor

Tabel. Spesifikasi reaktor (RE-201)

Fungsi Mereaksikan aseton dengan hidrogen untuk membentuk metil isobutil keton

Kode RE – 201

Jenis Reaktor Fixed Bed Multitubular Kondisi Operasi T = 130 oC

P = 5 atm

Dimensi Diameter = 2,0116 m Tinggi = 8,0863 m Jumlah tube = 2.149 tube Tinggi bed = 5,8522m Diameter tube = 0,0409 m

Rancangan Alat Material = Stainless steel 316 (SA-240) Tebal dinding = 1 in

Posisi alat = vertikal

4. Cooler (CO-201)

Fungsi : Menurunkan temperatur keluaran reaktor dari temperatur 130 oC menjadi 30 oC.

Jenis : Double Pipe heat exchanger

Alasan pemilihan : Sesuai untuk HE dengan luas perpindahan panas kurang dari 200 ft2.

Data desain Inner Pipe :

Fluida panas = Produk keluaran reaktor

Laju alir, W = 3.032,0145 kg/jam (6.701,5931 lb/jam) T1 = 130 oC (266 oF)

T2 = 30 oC (86 oF)

Annulus :

Fluida dingin = Air pendingin

Laju alir, w = 10.323,7399 kg/jam (22.879,469 lb/jam) t1 = 30 oC (86 oF)

t2 = 45oC (113 oF)

1. Menentukan jenis Cooler

Jenis cooler yang digunakan berdasarkan luas perpindahan panas (A). Bila A > 200 ft2, maka jenis heater yang digunakan Shell and Tube. Area perpindahan panas (surface area) :

A = Δt . U Q D

Beban panas cooler

Q = 651.756,1849 kJ/jam

Menghitung Δt LMTD

Fluida Panas (oF) Fluida Dingin(oF) Δt (oF)

266 Temperatur Tinggi 86 180 113 Temperatur Rendah 86 27 153 Difference 0 153 Δt LMTD =

2 1

2 1 1 2 2 1 t T t T ln t T t T = 80,5263 oF Dari tabel 8 (Kern, 1965) dipilih UD untuk :

hot fluid = light organics cold fluid = steam

Range UD = 100 - 200 Btu/jam ft2 °F

dipilh UD = 200 Btu/jam ft2 °F

Area perpindahan panas (surface area)

A = Δt . U Q D = F F ft jam Btu jam Btu o o 80,5263 / 200 / 617743,242 2 = 38,3566 ft2

Karena A < 200 ft2, maka digunakan tipe double pipe dengan ukuran standar yang digunakan (tabel 11, kern, 1965):

Annulus Inner Pipe

IPS (in) 3 IPS (in) 2

Sch. No. 40 Sch. No. 40

OD (in) 3,500 OD (in) 2,380

ID (in) 3,068 ID (in) 2,067

2. Menghitung Rd ( Dirt factor ) yang dibutuhkan Rd = Ud Uc Ud Uc

Untuk menghitung Rd, dilakukan dengan algoritma perhitungan sebagai berikut :

Menentukan temperature kalorik

Menghitung Uc (Clean over all coefficient ) Mengitung Ud (Design Overall Coefficient)

Menentukan Temperatur kalorik

Cek viskositas pada terminal dingin untuk tiap fluida Pipa : Pada T = 113 oF µ = 0,11 cP Annulus : Pada t = 86 oF µ = 0,2925 cP

Karena viskositas fluida pada terminal dingin < 1 cP, maka : Tc = Tavg tc = tavg Tavg = 2 T T1 2 = 2 ) 113 66 2 ( oF = `189,5 oF tavg = 2 t t1 2 = 2 ) 86 6 8 ( OF = 86 oF

Menghitung Uc (Clean over all coefficient ) o io o io h h h h Uc .

Untuk menghitung Uc, terlebih dahulu menghitung hio dan ho, dengan algoritma sebagai berikut :

Annulus : air pendingin Inner pipe : keluaran reaktor

Flow area, aa

D2 = 3,068 in

= 0,2557 ft D1 = 2,38 in

= 0,1983 ft

Menggunakan Pers.6.3 Kern,

aa = 4 ) D D ( 22 12 = 4 ) 2917 , 0 3355 , 0 ( 14 , 3 2 2 = 0,0204 ft2 Equivalent diameter, De Menggunakan persamaan.6.3 Kern, 1965 De = 1 2 1 2 2 D ) D D ( = 0,1312 ft

Laju Alir Massa, Ga Ga = a a W = 2 0,0204 lb/jam 22.879,469 ft = 1.121.542,623 lb/jam ft2 Flow area,ap Dp = 2,067 in = 0,1723 ft ap = 4 2 D = 4 1723 , 0 14 , 3 x 2 = 0,0233 ft2

Laju Alir Massa, Gp Gp = p a w = 2 0,0233 lb/jam 6.701,5931 ft = 287.622,0215 lb/jam.ft2

Reynold number, Rea Pada tav = 86 oF = 0,7076 lb/jam ft Rea = a exG D = 0,7076 623 1.121.542, 0,1312x = 207.951,3739 jH = 400 (Gambar.24, Kern) Pada tav = 86 oF k = 0,3538 Btu/jam ft.oF cp = 1,0541 Btu/lb oF 3 1 k c = 13 0,3538 7076 , 0 1,0541 = 1,282 ho/Φa = 3 1 k c D k jH = 400 x 0,1312 0,3538 x 1,282 = 1.382,84 Btu/jam ft2 oF Reynold Number, Rep Pada Tav = 189,5 oF = 0,2661 lb/jam.ft Rep = Gp Dp = 0,2661 15 287.622,02 0,1723x = 186.235,5291 jH = 380 (Gambar.24, Kern) Pada Tav = 189,5 oF k = 0,0838 Btu/jam ft.oF cp = 2,4915 Btu/lb oF 3 1 k c = 13 0,0838 0,2661 2,4915 = 1,7120 hi/Φp = 3 1 k c D k jH = 380 x 0,1723 0,0838 x 1,7120 =316,407 Btu/jam ft2 oF hio/Φp = hi/Φp x OD ID = 274,7955 Btu/jam ft2 oF Temperatur dinding Tw Tw=

c c

a p a c xT t ho hio ho t / / / = 189,5 86 1.382,84 274,7955 1.382,84 5 , 189 x Pada tw = 293,8342 oF

μw = 0,3084 lb/jam ft.

Φa = (μ/μw)0,14

= (0,7076/0,3084)0,14 = 1,1233

Koreksi koefisien (ho) ho = ( ho/Φa). Φa = 1.382,84 x 1,1233 = 1.553,3442 Btu/jam ft2 oF = 293,8342 oF Pada Tw = 293,8342 oF μw = 0,2931 lb/jam ft. Φp = (μ/μw)0,14 = (0,2661/0,2931)0,14 = 0,9866

Koreksi koefisien (hio) hio = ( hio/Φp). Φp

= 274,7955 x 0,9866 = 271,1132 Btu/jam ft2 oF

Sehingga didapat Clean over all coefficient, Uc

o io o io h h h h Uc . 1.553,3442 271,1132 1.553,3442 271,1132 x Uc = 230,826 Btu/jam ft2.oF

Menghitung Ud (Design Overall Coefficient)

Rd = 0,001 hr.ft2.oF/btu (Tabel 8. Kern, 1965)

Ud 1 = Rd Uc 1 Ud 1 = 0,001 230,826 1 Ud 1 = 0,0053 Ud = 188,6792 Btu/hr.ft2.oF

Menghitung A (surface area) required A = t . U Q D = 80,5263 188,6792 2 617.743,24 = 40,658 ft2

Menghitung jumlah hairpin

External surface / lin ft, a'' = 0,917 ft2 (Tabel.11 Kern, 1965)

Required length, L = " a A = 9170 , 0 40,658 = 44,338 ft

Panjang hairpin = 12, 15, 20 ft (Kern, 1965) Diambil Lh = 20 ft

1 hairpin terdiri dari 2 pipa (n = 2), maka jumlah hairpin yang diperlukan : Hairpin = h 2.L L = 20 2 44,338 = 1,1085 2

Maka jumlah hairpins yang digunakan = 2 buah Koreksi panjang pipa :

Lkor = 2.Lh x hairpin

= 2 x 20 x 2 = 80 ft linier

Menghitung luas permukaan perpindahan yang tersedia sebenarnya

A = Lkor x a”

= 80 x 0,622 = 49,76 ft2

Menghitung actual Design Overall Coeffesient, UD act

Udact = t A Q = 80,5263 49,76 2 617.743,24 = 154,1665 Btu/jam ft2 oF

(asumsi benar karena Ud koreksi< Ud desain)

Setelah didapat nilai Uc dan Udact, maka dapat dihitung nilai Rd :

Rd = Ud Uc Ud Uc = 154,1665 230,826 154,1665 230,826 = 0,0022 hr.ft2.oF/Btu

Rd yang diperlukan = 0,001 hr.ft2.oF/btu (Tabel 8. Kern, 1965). Rdhitung > Rddiperlukan (memenuhi)

3. Menghitung Pressure drop Annulus : air Pendingin

1) De' = (D2 – D1) ( pers. 6.4, Kern)

= 0,0574 ft Rea' = Ga ' De = 90.978,7261

Fanning Factor untuk Turbulen

Inner pipe : keluaran reaktor 1’) Rep = 186.235,5291 f = 0,42 ) (Re 264 , 0 0035 , 0 p

f = 0,42 ') (Re 264 , 0 0035 , 0 a ( pers. 3.47b Kern ) 1). = 0,0057 2). ρ = 42,8783 lb/ft3 2) Fa= De g L Ga f 2 2 2 4 (pers. 6.14, kern) = 2,8443 ft Va = 3600 Ga = 7,2657 ft/det F1 = g V x 2 1 2 = 0,8197 ft Pa =

144 Fi Fa = 1,091 psi < 10 psi (memenuhi) ( pers. 3.47b Kern ) = 0,0051 ft2/in2 ρ = 60,9575 lb/ft3 1').ΔFp= D g L Gp f 2 2 2 4 = 1,0490 ft Pp = 144 Fp = 0,4441psi < 10 psi (memenuhi)Tabel. Spesifikasi Cooler

Nama Alat Cooler

Fungsi Menurunkan temperatur keluaran reaktordari temperatur 130 oC menjadi temperatur 30 oC dengan media air pendingin pada temperatur 30 oC dengan keluaran 45 oC.

Bentuk Double pipe Heat Exchanger

Dimensi pipa Annulus Inner

(air pendingin) (keluaran reaktor) IPS 3 in IPS 2 in Sch. No 40 Sch. No. 40 OD 3,500 in OD 2,38 in ID 3,068 in ID 2,067 in a' 0,917 ft2 a'' 0,622 ft2 1,091 psi 0,4441 psi Panjang pipa 20 Ft Δt 80,5263 oF A 40,658 ft2 Uc 230,826 Btu/jam.ft2 F Ud 154,1665 Btu/jam.ft2 F Rd 0,0022 jam ft2 oF/ Btu Jumlah Hairpin Bahan konstruksi 2 buah

Stainless Steel (austenitic) AISI tipe 316

Pa

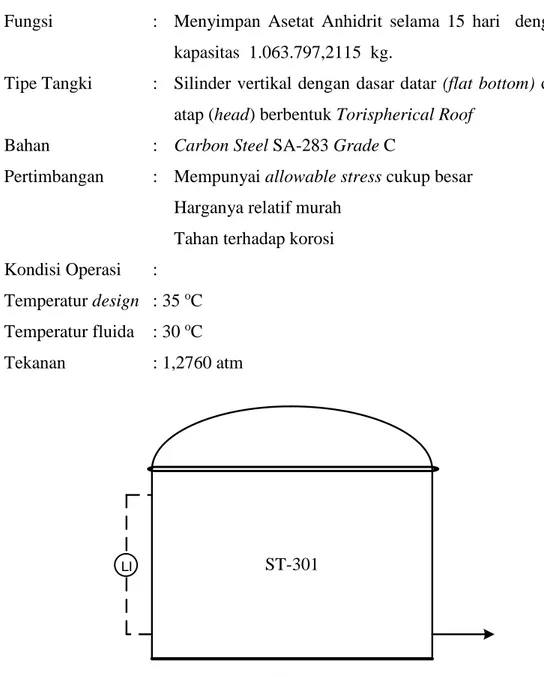

5. STORAGE TANK ASETAT ANHIDRIT (ST-301)

Fungsi : Menyimpan Asetat Anhidrit selama 15 hari dengan kapasitas 1.063.797,2115 kg.

Tipe Tangki : Silinder vertikal dengan dasar datar (flat bottom) dan atap (head) berbentuk Torispherical Roof

Bahan : Carbon Steel SA-283 Grade C

Pertimbangan : Mempunyai allowable stress cukup besar

Harganya relatif murah

Tahan terhadap korosi

Kondisi Operasi : Temperatur design : 35 oC Temperatur fluida : 30 oC Tekanan : 1,2760 atm ST-301 LI

Gambar C.2.1. Tangki penyimpan aseton

k. Menentukan Temperatur dan Tekanan Penyimpanan

Saat siang hari, temperatur dinding tangki diperkirakan mencapai 35 oC. Perancangan akan dilakukan pada temperatur tersebut dengan tujuan untuk menjaga temperatur fluida di dalam tangki untuk menghindari adanya transfer panas dari dinding tangki ke fluida. Jika terjadi transfer panas dari dinding tangki ke fluida akan menyebabkan tekanan uap fluida semakin besar. Dengan peningkatan tekanan uap, perancangan dinding tangki akan

semakin tebal. Semakin tebal dinding tangki, maka transfer panas dari dinding ke fluida akan semakin kecil, sehingga dapat diabaikan.

Berikut adalah perhitungan tekanan fluida pada temperatur 35 oC. Dengan cara trial tekanan pada temperatur 35 oC, maka diperoleh hasil sebagai berikut:

Tabel C.2.1 Tekanan uap Asetat Anhidrid

Komponen A B C D E

Metil Asetat 33,7240 -2.7204E+03 -3,1182E+00 -3,4310E-11 3,3102E-06 Asetat anhidrid 11.353 -2643.4 -0.7852 0.0000E+00 0.0000E+00 Air 29,8605 -3152E+03 -7,304E+00 2,425E-09 1,809E-06

Tabel C.2.2. Hasil perhitungan tekanan fluida di dalam tangki

Komponen Kg/jam kmol/jam Zf Pi, (mmHg) Ki = Pi/P yf = Ki . zf

C3H6O2 203,5607 2,7508 0,0686 558,8980 2,7742 0,1904 C4H6O3 2525,253 24,7574 0,6178 68266,5227 321,5993 198,6830 H2O 226,1786 12,5655 0,3136 92,6550 0,4365 0,1369 Jumlah 2594,9923 40,0737 1,0000 68948,4058 324,8101 324,8101 T = 35 oC P = 0,2760 atm

Sehingga desain tangki dilakukan pada kondisi: T = 35 oC

P = 1 atm + 0,2760 atm = 1,2760 atm

= 18,7514 psi

l. Menghitung Kapasitas Tangki Waktu tinggal = 15 hari

Jumlah produk asetat anhidrid yang harus disimpan dalam 15 hari sebanyak 1.063.797,2115 kg yang disimpan di dalam satu buah tangki.

Digunakan waktu tinggal 15 hari karena faktor distribusi dan pemasaran produk.

Jumlah C6H12O = 3032,0129 kg/jam x 24 jam x 15 hari

= 1.063.797,2115 kg Volume liquid = liqud liquid ρ m

Menghitung densitas campuran : Tabel.C.2.3. Densitas campuran

Komponen Kg/jam Wi (kg/m3) wi/

C3H6O2 203,5607 0,0689 914,2893 0,0001 C4H6O3 2525,253 0,8546 1064,4498 0,0008 H2O 226,1786 0,0765 1018,4091 0,0001 Jumlah 2954,9923 1,0000 0,0010 liquid =

wi wi = 0,0010 1 liquid = 1048,9524 kg/m3 = 65,4838 lb/ft3Sehingga dapat dihitung volume liquid :

Volume liquid = liqud liquid ρ m = 3 kg/m 1048,9524 kg 2115 1.063.797, = 1.014,1520 m3 = 35.813,1341 ft3

Over Design = 20 % (Peter and Timmerhaus, 1991,hal. 37)

Vtangki = (100/80) x Vliquid

= 1.267,6900 m3

= 44.766,4176 ft3

m. Menentukan Rasio Hs/D

Vtangki = Vshell + Vtutup

= ¼ π D2 H + 0,000049 D3 + ¼ π D2 sf

Atangki = Ashell + Atutup

= (¼ π D2 + π D H) + 0,842 D2

Keterangan :

D = diameter tangki, in

sf = straight flange, in (dipilih sf = 3 in)

Berdasarkan Tabel 4-27 Ulrich 1984, dimana :

D Hs

< 2 (Ulrich, 1984)

Rasio H/D yang diambil adalah rasio yang memberikan luas tangki yang

paling kecil. Hasil trial rasio H/D terhadap luas tangki dapat dilihat pada

Tabel C.3.3. berikut.

Tabel C.2.4. Hasil Trial Hs/D Terhadap Luas Tangki

trial H/D D (ft) H (ft) A (ft2) Vsilinder , ft3 Vhead, ft3 Vsf, ft3 Vtotal (ft3)

1 0,5 44,6589 22.3295 6376,6094 34959.3803 7541.6068 391.4044 42892.3915 2 0,6 42,7440 25.6464 6414,4057 36782.9359 6612.4942 358.5585 43753.9886 3 0,7 42,2300 29.6790 6.875,4511 41881.5018 6453.4859 352.7871 48687.7748 4 0,74 41.1205 30.4292 6.680,1534 40390.2496 5887.2839 331.8382 46609.3717 5 0,8 39,6608 31.7286 6.510,6239 39178.1617 5282.3142 308.6971 44769.1730 6 0,9 39,5288 35.5760 6910,8967 43636.9302 5229.7610 306.6463 49173.3375

Maka untuk selanjutnya digunakan rasio Hs/D = 0,8

D = 39,6608 ft

= 12,0888 m Dstandar = 43 ft (516 in) H = 31,7286 ft = 380,7437 in = 9,6709 m Hstandar = 32 ft (384 in) Cek rasio H/D : Hs/Ds = 32/43 = 0,74 memenuhi (0,74-0,83)

n. Menentukan Jumlah Courses

Lebar plat standar yang digunakan :

L = 96 in (Appendix E, item 1, B & Y) = 8 ft Jumlah courses = ft 8 ft 32 = 4 = 4 buah

o. Menentukan Tinggi Cairan di dalam Tangki

Vshell = ¼ π D2 H = ¼ π (43 ft)2 x 32 ft = 46.446,8800 ft3 Vdh = 0,000049 D3 = 0,000049 (43)3 = 3,8958 ft3 Vsf = ¼ π D2 sf = ¼ π.(516)2 x 3

= 627.032,8800 in3 = 362,8663 ft3 Vtangki baru = Vshell + Vdh + Vsf

= 46.446,8800 + 3,8958 + 362,8663

= 46.813,6421 ft3

= 1325,6219 m3

Vruang kosong = Vtangki baru - Vliquid

= 46.813,6421 - 35.813,1341 = 11.000,5080 ft3

Vshell kosong = Vruang kosong – (Vdh + Vsf)

= 11.000,5080 – (3,8958 + 362,8663) = 10.633,7459 ft3 Hshell kosong = 2 . . 4 D Vshellkosong = 2 43 9 10.633,745 4 = 7,3262 ft

Hliquid = Hshell – Hshell kosong

= 32 – 7,3262 = 24,6738 ft

p. Menenetukan Tekanan desain

Ketebalan shell akan berbeda dari dasar tangki sampai puncak. Hal ini karena tekanan zat cair akan semakin tinggi dengan bertambahnya jarak titik dari permukaan zat cair tersebut ke dasar tangki. Sehingga tekanan paling besar adalah tekanan paling bawah. Tekanan desain dihitung dengan persamaan :

Pabs = Poperasi + Phidrostatis Phidrostatis = 144 L c H g g = 144 ft 24,6738 9,81 9,81 lb/ft 65,4838 3 = 11,2204 psi Poperasi = 14,6960 x 1,2760 = 18,7514 psi

Pabs = 18,7514 psi + 11,2204 psi

= 29,9718 psi

Tekanan desain 5 -10 % di atas tekanan kerja normal/absolut (Coulson, 1988 hal. 637). Tekanan desain yang dipilih 10 % diatasnya. Tekanan desain pada courses ke-1 (plat paling bawah) adalah:

Pdesain = 1,1 x Pabs

= 1,1 x 29,9718 psi = 32,9690 psi

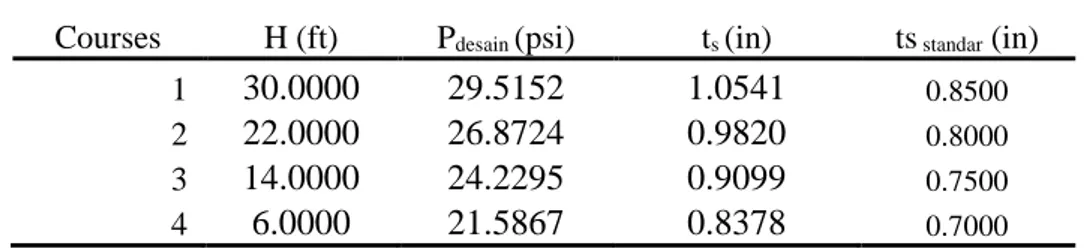

Berikut ini adalah tabel perhitungan tekanan desain untuk setiap courses : Tabel C.2.5. Tekanan Desain Masing-masing Courses

Courses H (ft) HL (ft) Phid (psi) Pabsolut(psi) Pdesain (psi)

1 32,0000 24,6738 11,2204 29,9718 32,9690

2 24,0000 18,6738 8,4919 27,2433 29,9676

3 16,0000 12,6738 5,7634 24,5146 26,9663

4 8,0000 6,6738 3,0349 21,7863 23,9650

q. Menentukan Tebal dan Panjang Shell

Tebal Shell