6 BAB ll

LANDASAN TEORI

1.1 Definisi Pengendalian kualitas

1.1.1 Pengendalian Kualitas Produk

Produk merupakan titik pusat dari kegiatan pemasaran karena produk merupakan hasil dari suatu perusahaan yang dapat ditawarkan ke pasar untuk di konsumsi dan merupakan alat dari suatu perusahaan untuk mencapai tujuan dari perusahaannya. Suatu produk harus memiliki keunggulan dari produk-produk yang lain baik dari segi kualitas, desain, bentuk, ukuran, kemasan, pelayanan, garansi, dan rasa agar dapat menarik minat konsumen untuk mencoba dan membeli produk tersebut.

Menurut Fandy Tjiptono ( 1997) “ Produk merupakan segala sesuatu yang dapat ditawarkan produsen untuk diperhatikan, diminta, dicari, dibeli, digunakan, atau dikonsumsi pasar sebagai pemenuhan kebutuhan atau keinginan pasar yang bersangkutan.

Pengertian (product) menurut Kotler (2009) adalah segala sesuatu yang dapat ditawarkan kepasar untuk mendapatkan perhatian, dibeli, digunakan, atau dikonsumsi yang dapat memuaskan keinginan atau kebutuhan. Secara konseptual

7 produk adalah pemahaman subyektif dari produsen atas sesuatu yang bisa ditawarkan sebagai usaha untuk mencapai tujuan organisasi melalui pemenuhan kebutuhan dan kegiatan konsumen, sesuai dengan kompetensi dan kapasitas organisasi serta daya beli pasar.

Berdasarkan beberapa definisi diatas, produk didefinisikan sebagai kumpulan dari atribut-atribut yang nyata maupun tidak nyata, termasuk di dalamnya kemasan, warna, harga, kualitas dan merek ditambah dengan jasa dan reputasi penjualannya.

1.1.2 Pengertian Pengendalian Kualitas

Pengendalian kualitas (Quality Control) menentukan komponen-komponen mana yang rusak dan menjaga agar bahan-bahan untuk produksi mendatang jangan sampai rusak. Pengendalian kualitas merupakan alat bagi manajemen untuk memperbaiki kualitas produk bila diperlukan, mempertahankan kualitas yang sudah tinggi dan mengurangi jumlah bahan yang rusak (Reksohadiprojo, 1995).

Dewasa ini semakin disadari akan pentingnya kualitas yangbaik untuk menjaga keseimbangan kegiatan produksi dan pemasaransuatu produk. Hal ini timbul dari sikap konsumen yang menginginkanbarang dengan kualitas yang terjamin dan semakin ketatnyapersaingan antara perusahaan yang sejenis. Oleh karena itu pihak perusahaan perlu mengambil kebijaksanaan untuk menjaga kualitasproduknya agar diterima konsumen dan dapat bersaing dengan produk sejenis dari perusahaan lain serta dalam rangka menunjang program jangka panjang perusahaan yaitu mempertahankan pasar yang telahada atau menambah pasar perusahaan. Adapun hal tersebut dapatdilakukan melalui pengendalian kualitas.

8 Pengendalian kualitas di bagi menjadi empat tahapan yaitu :

1. Penetapan standar kualitas dan biaya.

2. Konfirmasi hasil produksi, yaitu membandingkan hasil produksi dengan standar tersebut.

3. Mengadakan koreksi jika hasil produksi tidak sesuai dengan standar. 4. Melakukan usaha-usaha perbaikan terhadap standar yang telah ada,

prosesnya, bahan bakunya, atau lingkungan tempat kerja yang bisa menjadikan produktifitas naik.

Berdasarkan waktu pelaksanaan pengendalian, dikenal tiga macam pengendalian :

1. Preventive control, yaitu pengendalian yang dilakukan sebelum proses produksi dilakukan. Pengendalian ini dimaksudkan agar proses produksi berjalan lancar sesuai dengan rencana produksi dan biaya yang telah ditetapkan dan mencegah atau menghindari produksi cacat atau pengulangan proses. Jadi sifatnya adalah pencegahan kesalahan proses dan menghindari produk cacat.

2. Monitoring control, yaitu pengendalian yang dilakukan pada waktu proses produksi berlangsung. Tujuannya untuk mengendalikan agar hasil akhir sesuai dengan rencana. Jika terjadi penyimpangan terhadap standar harus segera dilakukan koreksi. Koreksi mungkin dilakukan pada mesin, proses, tenaga kerja, bahan baku dan lain-lain. Jadi sifatnya memonitor atau memantau setiap proses berjalan untuk menghindari penyimpangan proses.

3. Repressive control, yaitu pengendalian yang dilakukan setelah semua proses selesai. Repressive control tidak dapat mencegah

9 penyimpangan yang terjadi tetapi sebagai evaluasi untuk mencegah terjadinya kesalahan yang sama pada waktu yang akan datang.

1.1.3 Tujuan Pengendalian Kualitas

Dari pengendalian kualitas yang berdasarkan inspeksi dengan penerimaan produk yang memenuhi syarat dan penolakan yang tidak memenuhi syarat sehinnga banyak bahan, tenaga dan waktu yang terbuang, muncul pemikiran untuk menciptakan sistem yang dapat mencegah timbulnya masalah mengenai kualitas agar kesalahan yang pernah terjadi tidak terulang lagi.

Standar kualitas dari suatu produk tidak hanya ditentukan oleh perusahaan yang bersangkutan, namun konsumen juga ikut berperan untuk menentukan kualitas dari produk, sehingga perusahaan harus mengikuti standar. Sehingga dapat disimpulkan bahwa tujuan pengendalian kualitas adalah sebagai berikut:

1. Untuk mendapatkan kualitas output yang konsisten dengan spesifikasi produk yang diinginkan dan memenuhi syarat – syarat yang ditentukan oleh konsumen sehingga akan meningkatkan kepercayaan dan kepuasan konsumen.

2. Untuk membimbing perusahaan mendapatkan keuntungan yang lebih besar melalui prosedur kerja yang baik, pengurangan produk cacat, penekanan biaya dan peningkatan order yang menguntungkan .

3. Usaha menyidik dengan cepat apabila terjadi pergeseran proses produksi yang menyebabkan penurunan kualitas, sehingga dapat diambil tindakan pencegahan.

10 4. Untuk membantu karyawan dalam memperbaiki kesalahan dan meningkatkan kemampuannya sehingga tujuan dan sasaran perusahaan dapat dicapai.

1.1.4 Dimensi Kualitas Produk

Bagian dari kualitas produk adalah perihal kualitas produk. Kualitas suatu produk perlu ditentukan melalui dimensi-dimensinya. Menurut David Garvin yang dikutip Vincent Gasperz, untuk menentukan dimensi kualitas barang, dapat melalui delapan dimensi seperti yang dipaparkan berikut ini:

1. Performance (kinerja)

Karakterisrik dasar dari sebuah produk. 2. Durability (daya tahan)

Lamanya sebuah produk bertahan sebelum produk tersebut harus diganti. Semakin besar frekuensi pemakaian konsumen terhadap produk, maka semakin besar pula daya tahan produk.

3. Conformance (kesesuaian)

Kesesuaian kinerja dan mutu produk dengan standar, minimalisasi kecacatan produk.

4. Perceived quality (mutu/kualitas yang diterima)

Mutu/kualitas yang diterima dan dirasakan oleh konsumen.

5. Features (fitur)

Karakteristik produk yang dirancang untuk menyempurnakan fungsi produk atau menambah ketertarikan konsumen terhadap produk.

11 6. Aesthetics (estetika)

Penampilan produk yang bisa dilihat dari tampak, rasa, bau, dan bentuk dari produk.

7. Reliability (reliabilitas)

Probabilitas bahwa produk akan bekerja dengan memuaskan atau tidak dalam periode waktu tertentu. Semakin kecil kemungkinnan terjadinya kerusakan, maka produk tersebut dapat diandalkan.

8. Serviceability (kemudahan perbaikan)

Kemudahan servis atau perbaikan produk ketika dibutuhkan.

1.1.5 Statistical Process Control (SPC)

Statistical Process Control (SPC) adalah suatu alat yang dapat membantu dalam memonitor atau mengawasi kinerja suatu proses. Salah satu alat S PC yaitu "control chart" berfungsi membantu merekam data dan memberikan informasi dan signal kinerja proses yang tidak normal, misalnya signal yang terlalu rendah atau yang terlalu tinggi bila dibandingkan dengan kinerja proses yang normal. Selain itu, alat SPC yang lain yang dikenal sebagai "process capability & performance" dapat mengetahui kapabilitas dan kinerja proses dalam menghasilkan suatu produk.

Perusahaan yang menggunakan pengendalian kualitas statistik (statistical quality control) merupakan perusahaan yang masih mentolerir adanya cacat produk dalam batas-batas tetentu. Pengendalian kualitas statistik ini dapat dibagi ke dalam pengendalian kualitas proses, yaitu pengendalian kualitas produk selama

12 masih dalam proses dan pengendalian produk jadi. Untuk itu pengendalian kualitas proses dapat digunakan alat pengendali yang disebut dengan Peta Pengendali Proses (Process Control Chart) atau sering disebut control chart.

Secara umum, peta kendali dalam SPC selalu terdiri dari tiga garis horisontal, yaitu:

• Garis pusat (center line), garis yang menunjukkan nilai tengah (mean) atau nilai rata-rata dari karakteristik kualitas yang di-plot pada peta kendali SPC.

• Upper control limit (UCL), garis di atas garis pusat yang menunjukkan batas kendali atas.

• Lower control limit (LCL), garis di bawah garis pusat yang menunjukkan batas kendali bawah.

1.2 Six Sigma

Six Sigma didefinisikan sebagai suatu metode peningkatan proses produksi dengan memfokuskan diri dalam menemukan faktor-faktor penyebab cacat dan kesalahan. Kemudian melakukan tindakan lanjut dalam penanganannya sehingga mengurangi waktu siklus dan biaya operasi, meningkatkan produktivitas, dan juga dapat memenuhi kebutuhan pelanggan dengan lebih baik. Pada metode Six Sigma ini, proses penyelesaiannya dibagi menjadi 5 bagian, yaitu DMAIC :

• Define (merumuskan)

• Measure(mengukur)

• Analyze(menganalisis)

13

• Control (mengendalikan).

Beberapa ahli mengemukakan definisi Six Sigma:

Menurut Pyzdek (2003) Six Sigma merupakan suatu impelmentasi dari prinsip-prinsip kualitas dan teknik yang sangat efektif dan terfokus. Dengan menggabungkan elemen-elemen kualitas yang telah ada sebelumnya, Six Sigma bertujuan untuk mengelirninasi segala kesalahan yang teljadi dalam suatu proses. Menurut Brue (2002) Six Sigma adalah konsep statistic yang menguknr suatu proses yang berkaitan dengan cacat. Six Sigma pun merupakan falsafah manajemen yang berfokus untuk menghapus cacat dengan menekankan pemahaman, pengukuran dan perbaikan proses.

Six sigma merupakan proses disiplin tinggi yang membantu mengembangkan dan mengantarkan produk mendekati sempurna. Six sigma adalah suatu visi peningkatan kualitas menuju target 3,4 kegagalan per sejuta kesempatan (DPMO) untuk setiap transaksi produk baik barang maupun jasa (Trihendradi, 2006). Dengan demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan semakin baik. Six Sigma juga dapat dianggap sebagai terobosan yang memungkinkan perusahaan melakukan peningkatan luar biasa (dramatic) dan sebagai pengendalian proses industri yang berfokus pada pelanggan, melalui penekanan pada kemampuan proses (process capability).

Six sigma merupakan pendekatan yang menyeluruh untuk menyelesaikan masalah dan me ningkatkan proses melalui fase DMAIC (define, measure,

14 Analyze, Improve and control ). Secara sederhana Six sigma dapat diterjemahkan sebagai suatu proses yang mempunyai kemungkinan cacat (defect opportunity ) sebesar 0,00034 % atau sebanyak 3,4 buat dalam satu juta produk (defect per million). Umumnya six sigma dituliskan dalm symbol 6 .

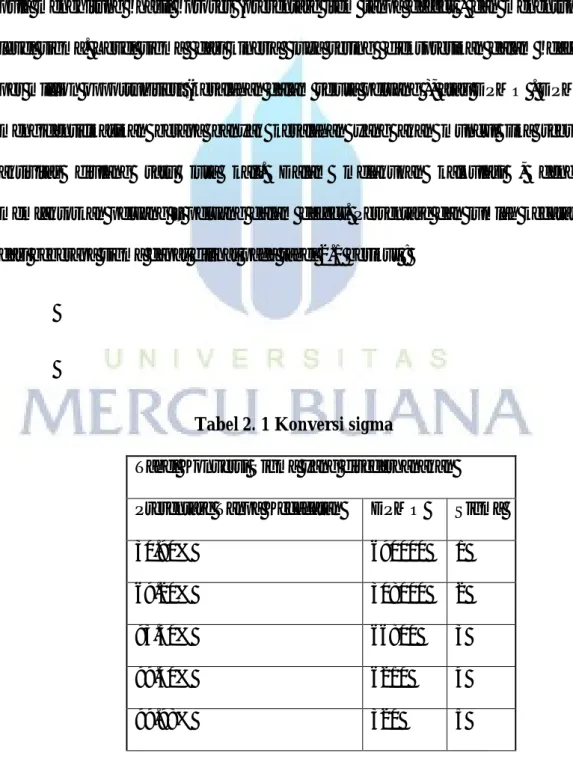

Defect adalah semua kejadian atau semua peristiwadimana produk atau proses memenuhi kebutuhan seorang pelangggan..sekali menghitung defect dapat pula menghitung “hasil “proses (presentase item tanpa defect ) dan menentukan level sigma. Level sigma dari kinerja juga sering diekspresikan dalam “defect per million opportunities”(kesalahan dalam sejuta peluang ), atau DPMO . DPMO mengidentifikasikan berapa banyak kesalahan yang akan muncul jika sebuah aktivitas diulang satu juta kali. Dalam melakukan kalkulasi , dengan memfaktorkan peluang – peluang dalam defect. Persentase dan jumlah kecatatan dari beberapa sigma dapat dilihat pada tabel 2.1 berikut :

Tabel 2. 1 Konversi sigma

Tabel Konversi Sigma yang disederhanakan Presentase Tanpa Kecacatan DPMO Sigma

30.90% 690000 1

69.20% 308000 2

93.30% 66800 3

99.40% 6210 4

15

99.99% 3.4 6

Dalam usaha usaha memperkecil variansi, six sigma dilakukan secara sistematis dengan mendefinisikan , mengukur, menganalisa, memperbaiki, dan mangendalikan produk suatu barang.

Ada enam tema utama dalam six sigma, yaitu :

1. Tema satu : focus yang sungguh-sungguh kepada pelanggan. Dalam six sigma pelanggan menjadi prioritas utama. Jika sebagai prioritas utama maka six sigma perbaikkannya ditentukan oleh pengaruhnya terhadap kepuasan dan nilai pelanggan.

2. Tema dua : manajemen yang digerakan oleh data dan fakta. Six sigma mengambil sikap manajemen by fact pada tingkat yang lebih kuat. Meskipun perhatiannya ditunjukkan kepada ukuran sistem informasi yang telah ditingkatkan, manajemen pengetahuan. Six sigma dimulai dengan menjelaskan ukuran apa yang menjadi kunci untuk mengukur kinerja bisnis, menerapkan pada data dan analisis untuk membangun pemahaman terhadap variable kunci dan hasil optimal.

3. Tema tiga : focus pada proses, manajemen dan perbaikkan. Six sigma proses adalah tempat dimana tindakan dimulai. Six sigma memposisikan proses sebagai kendaraan kunci dari sukses. Six sigma yang sampai saat ini meyakinkan para pemimpin manajer terutama dalam fungsi dan industry termasuk jasa sebenarnya meruoakan cara untuk membangun keunggulan kompetitif dan mengirimkan nilai kepada para pelanggan.

16 4. Tema empat : manajemen proaktif. Six sigma mencangkup sejumlah alat dan praktik yang menggantikan kebiasaan reaktif dan gaya manajemen yang dinamis, proaktif,dan responsive.

5. Tema kelima : kolaborasi tanpa batas. Six sigma memperluas kolaborasi tanpa batas menuntut adanya pemahaman terhadap sebuah proses atau rantai persediaan. Six sigma dalam menciptakan sebuah lingkungan dan struktur manajemen yang mendukung teamwork yang sesungguhnya.

6. Tema enam : dorongan yang sempurna, toleransi terhadap kegagalan. Six sigma menjadi tujuan perusahaan akan terus secara menerus didorong untuk menjadi sempurna darisebelumnya

DMAIC merupakan suatu metodologi yang digunakan dalam Six Sigma untuk menyelesaikan masalah-masalah yang muncul. Metode ini dilakukan berulang-ulang supaya proses perbaikan terjadi secara terus-menerus.Tahapan tahapan dari six sigma adalah :

1.2.1 Tahap define (pendefinisian)

Define adalah fase menentukan masalah, menetapkan persyaratan-persyaratan pelanggan, dan membangun tim. fase ini tidak banyak menggunakan statistik, tools statistik yang sering dipakai pada fase ini adalah diagram cause & effect dan diagram pareto. kedua tool statistik tersebut digunakan untuk mengidentifikasi masalah dan menentukan prioritas masalah.Alat tersebut digunakan untuk mengidentifikasi masalah yang lebih lanjut pada tahapan measure.

Proses mapping adalah grafik yang menggambarkan langkah –langkah yang dilakukan dalam meningkatkan kualitas proses menggunakan symbol symbol

17 standart flowchart . Proses mapping mempunyai lima katagori kerja utama,yaitu mengidentifikasi supplier, input supplier, process, output process, dan pelanggan dari proses..

Kelima katagori tersebut dikenal dengan SIPOC (supplier- input-process- output- customer) dalam keterangan berikut ini :

a. Supplier yaitu orang atau kelompok yang memberikan informasi kunci, bahan- bahan atau sumber daya lainnya kepada proses.

b. Input adalah sesuatu yang diberikan.

c. Process adalah sekumpulan langkah yang mengubah dan idealnya

menambahkan nilai/input.

d. Customer adalah orang atau kelompok yang menerima output .

Simbol-simbol yang digunakan pada pembuatan proses mapping.

: digunakan untuk menggambarkan awal dan akhir proses.

: digunakan untuk menggambarkan tahap-tahap dalam proses.

18 1.2.2 Fase Measure (Pengukuran)

Adalah fase mengukur tingkat kecacatan dan tingkat kinerja. Dalam fase ini, pengukuran yang dilakukan antara lain :

1. Pengukuran baseline kinerja Sebelum dilakukan proses Six Sigma h arus dilakukan pengukuran tingkat kinerja saat ini atau pengukuran baseline kinerja. Ukuran hasil kinerja baseline yang digunakan pada Six Sigma adalah tingkat DPMO ( Defect Per Million Oppurtunity) dan pencapaian tingkat kapabilitas sigma ( sigma level). Perhitungan nilai sigma dilakukan unuk mengetahui performa proses saat ini yang akan menjadi tolak ukur dalam menentukan tindakan perbaikan yang harus dilakukan. Langkah-langkahnya yaitu:

a. Menghitung nilai DPMO

DPMO merupakan suatu ukuran kegagalan dalam Six Sigma yang menunjukan kerusakan suatu produk dalam satu juta barang yang diproduksi. Kriteria DPMO harus didefinisikan dengan teliti. Kerusakan dapat digambarkan dengan tidak bersih, tepat atau tidak sesuai dengan standar. DPMO dituliskan dengan persamaan:

= × 1.000.000

Nilai DPMO dari suatu produk menggambarkan rata-rata pengukuran pada suatu proses.

b. Mengkonversi nilai DPMO ke nilai sigma menggunakan Tabel Konversi Sigma. Setelah diperoleh nilai DPMO dan level sigma,

19 maka kita dapat ketahui besarnya baseline kinerja perusahaan saat ini.

2. Pengukuran tingkat kapabilitas proses (capability process)

Suatu proses disebut mempunyai kapabilitas jika proses tersebut mempunyai kemampuan untuk menghasikan output yang berada dalam batas spesifikasi yang diharapkan. Dimana nilai rata-rata dari proses sama dengan nilai target yang diharapkan dan besar rentang spesifikasi yang diinginkan perusahaan yaitu (USL − LSL) lebih besar dari rentang batas terkontrol pada produk yang dihasilkan UCL − LCL .Untuk lebih jelasnya dapat dilihat pada Gambar 2.1. besarnya batas spesifikasi perusahaan ditentukan oleh bagian Quality Control pada perusahaan sedangkan besarnya batas terkontrol dapat diketahui melalui bagan kendali Shewhart. Ukuran yang menyatakan kemampuan proses tersebut dinamakan capability index. Sedangkan analisanya disebut analisa proses kapabilitas. Analisa proses kapabilitas dapat digunakan apabila proses tersebut berada dalam statistical process control, apabila tidak maka kapabilitasnya tidak dapat dipercaya.

20 Gambar 2. 1 Bagan Kendali Proses Mempunyai Kapabilitas

1.2.3 Analyze (Analisa Proses)

Di sini manajemen berupaya memahami mengapa terjadi penyimpangan dan mencari alasanalasan yang mengakibatkannya. Maka dari itu, manajemen harus mengembangkan sejumlah asumsi sebagai hipotesis. Hipotesis atau dugaan-dugaan sementara mengenai factor-faktor penyebab penyimpangan harus diuji. Jika hasil uji terhadap hipotesis diterima berarti faktor-faktor penyebab simpangan berpengaruh secara signifikan terhadap penyimpangan yang ada. Apabila hasil uji terhadap hipotesis ditolak berarti faktor-faktor tersebut tidak berpengaruh secara signifikan terhadap penyimpangan yang ada. Setelah mendata faktorfaktor yang dominan mengakibatkan penyimpangan, manajemen harus melangkah ke tahap improve.

21 1.2.4 Improve (Peningkatan Proses)

Pada tahap improve, manajemen memastikan variabel-variabel kunci atau faktor-faktor utama (x) dan mengukur daya pengaruhnya terhadap hasil yang diinginkan (y). Sebagai hasilnya, manajemen mengidentifikasi jajaran penerimaan maksimum terhadap masing-masing variabel untuk menjamin bahwa sistem pengukurannya memang layak untuk mengukur penyimpangan yang ada. Kemudian manajemen bisa memodifikasi tiap-tiap variabel kunci agar selalu berada di dalam jajaran penerimaan.

1.2.5 Control (Pengendalian Proses)

Pada tahap terakhir ini, manajemen harus mempertahankan perubahan-perubahan yang telah dilakukan terhadap variabel-variabel x dalam rangka melestarikan hasil (y) yang senantiasa memuaskan pelanggan. Secara berkala manajemen tetap wajib membuktikan kebenaran sambil memantau proses kegiatan yang sudah disempurnakan melalui alat-alat ukur dan metode yang telah ditentukan sebelumnya untuk menilai kapabilitas perusahaan.

1.3 Peningkatan Kualitas

Peningkatan kualitas merupakan aktifitas teknik dan manajemen. Melalui pengukuran karakteristik kualitas dari produk maupun jasa, kemudian membandingkan hasil pengukuran ini dengan spesifikasi produk yang diinginkan pelanggan, serta mengambil tindakan peningkatan yang tepat apa bila ditemukan perbedaan hasil antara kinerja aktual dengan standar yang ada.

Berdasarkan uraian di atas maka dapat diambil kesimpulan bahwa peningkatan kualitas merupakan suatu metodologi pengumpulan dan analisis data kualitas serta meneruskan dan menginterpretasikan pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan

22 kualitas produk guna memenuhi kebutuhan dan ekspektasi pelanggan (Gaspersz,2001).

Dengan demikian pengertian peningkatan sistem manajemen kualitas berdasarkan ISO 9001: 2000 lebih menekankan pada aspek peningkatan proses industri dengan menggunakan data kualitas yang telah dikumpulkan dan diinterpretasikan dengan menggunakan alat-alat analisis termasuk teknik-teknik statistik, bukan sekedar penggunaan alat-alat statistik yang selama ini telah salah diinterpretasikan oleh banyak orang yang berkecimpung di luar bidang teknik dan manajemen industri.

Dalam peningkatan proses tentunya terkait dengan pengendalian proses. Salah satu tugasnya yaitu mengidentifikasi dan merencanakan produksi, pemasangan dan proses-proses pelayanan yang langsung mempengaruhi kualitas dan harus menjamin bahwa proses-proses tersebut dilaksanakan di bawah kondisi yang terkendali. Kondisi-kondisi yang terkendali harus mencakup hal-hal sebagai berikut (Gaspersz,2001):

1. Prosedur yang terdokumentasi mengidentifikasikan cara produksi, pemasangan dan pelayanan, dimana tanpa adanya prosedur-prosedur dapat berpengaruh pada penurunan kualitas.

2. Penggunaan produksi yang sesuai, pemasangan, pelayanan peralatan dan lingkungan kerja yang sesuai.

3. pemenuhan dengan acuan standar atau kode perencanaan kualitas dan atau prosedur yang terdokumentasi.

4. Memantau dan mengendalikan parameter proses serta karakteristik produk yang sesuai.

5. Persetujuan proses dan alat yang sesuai.

23 7. Perawatan yang cocok dari peralatan untuk menjamin kemampuan

berkesinambungannya proses.

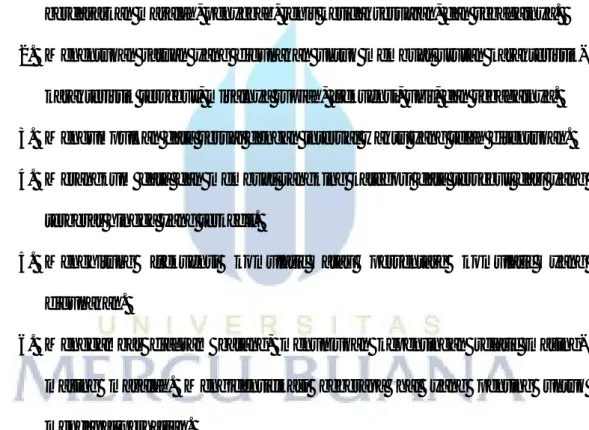

1.3.1 Pareto Diagram

Diagram pareto diperkenalkan oleh seorang ahli yaitu Alfredo Pareto (1848-1923). Diagram pareto ini merupakan suatu gambar yang mengurutkan klasifikasi data dari kiri ke kanan menurut ukuran rangking tertinggi hingga terendah.

Analisa pareto digunakan untuk mengidentifikasi dan mengevaluasi tipe-tipe yang tidak sesuai. Diagram pareto adalah suatu grafik batang yang menunjukan masalah berdasakan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditampilkan oleh grafik batang yang pertama dan yang tertinggi serta ditempatkan pada sisi yang paling kiri, dan seterusnya sampai masalah yang paling pendek ditempatkan pada sisi paling kanan.

Diagram pareto sangat tepat digunakan jika kita mengiginkan hal-hal berikut ini:

1. Menentukan prioritas karena keterbatasan sumberdaya 2. Menggunakan kearifan tim secara kolektif

3. Menghasilkan konsensus atas keputusan akhir 4. Menempatkan keputusan pada data kuantitatif

Diagram pareto adalah suatu metode untuk mengidentifikasi hal-hal atau kejadian-kejadian penting, maka pada dasarnya diagram pareto terdiri dari 2 (dua) jenis yaitu:

1. Diagram pareto mengenai fenomena. Diagram ini berkaitan dengan hasil-hasil termasuk yang tidak diinginkan dan digunakan untuk mengetahui masalah apa yang paling utama.

24 2. Diagram pareto mengenai penyebab. Diagram ini berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui apa saja penyebab masalah yang paling utama.

Langkah-langkah yang digunakan dalam proses penyusunan diagram pareto terdiri dari enam langkah, menurut Mitra (1993) dan Besterfield (1998) adalah:

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya. 2. Menentukan satuan yang digunakan untuk membuat urutan

karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya. 3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan. 4. Merangkum data dan membuat rangking kategori data tersebut dari yang

terbesar hingga yang terkecil.

5. Menghitung frekuensi komulatif atau persentase komulatif yang digunakan.

6. Menggambar diagram batang, menunjukan kepentingan relatif masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

Gambar 2.2 merupakan suatu contoh diagram pareto yang memperlihatkan sebab-sebab kesalahan dalam menangani pesanan pelanggan dalam

25 suatuperusahaan.

Gambar 2. 2 Contoh Diagram Pareto

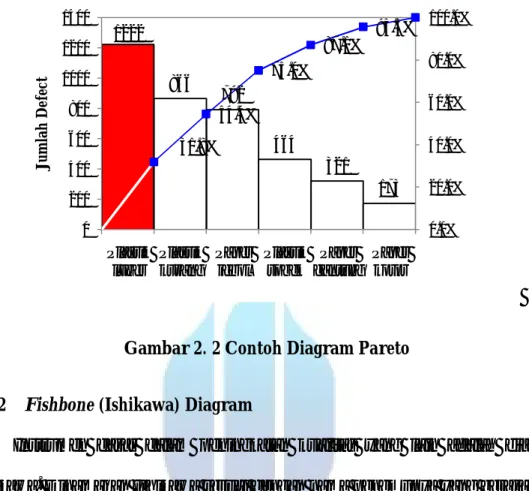

1.3.2 Fishbone (Ishikawa) Diagram

Instrumen dasar dalam peningkatan kualitas yang lain adalah diagram Ishikawa. Dinamakan Ishikawa sesuai dengan nama penemunya yang berasal dari negara jepang yang bernama Kaaru Ishikawa pada tahun 1943. Diagram Ishikawa juga dikenal sebagai diagram sebab akibat atau Fishbone. Fungsi dasarnya adalah untuk mengidentifikasi dan mengorganisasi penyebab-penyebab yang mungkin timbul dari suatu efek spesifik dan kemudian memisahkan akar penyebabnya.

Diagram Fishbone terdiri dari 2 macam yaitu:

1. Standar Fishbone: mengidentifikasi penyebab-penyebab yang mungkin dari suatu masalah yang tidak diinginkan dan bersifat spesifik.

2. Diagram fishbone terbalik: mengidentifikasi tindakan yang harus dilakukan untuk menghasilkan efek atau hasil yang diinginkan.

Langkah-langkah dalam pembuatan diagram sebab akibat atau fishbone adalah sebagai berikut:

1222 866 792 464 321 173 31.8% 54.4% 75.0% 87.1% 95.5% 0.0% 20.0% 40.0% 60.0% 80.0% 100.0% 0 200 400 600 800 1000 1200 1400 Plastik luber Plastik kurang Paper jebol Plastik sobek Paper gantung Paper kotor J u m lah De fec t

26 1. Definisikan masalah yang ada, langkah ini dapat menggunakan dari hasil

diagram pareto.

2. Gambarkan kotak masalah (kepala ikan) dan panah utama serta garis-garis samping (tulang ikan)

3. Tuliskan pernyataan masalah tersebut pada kepala ikan yang merupakan akibat.

4. Spesifikasi kategori utama yang merupakan sumber-sumber penyebeb timbulnya masalah dan tuliskan pada tulang ikan.

5. Identifikasi penyebab-penyebeb sekunder yang mempengaruhi penyebab utama dan tuliskan pada tulang ikan yang lebih kecil.

6. Analisis sebab-sebab timbulnya permasalahan dan kemudian diambil tindakan korektifnya untuk perbaikan.

27 Berikut ini manfaat fishbone diagram:

1. Merupakan alat yang luar biasa untuk mengumpulkan ide dan input-input kelompok, merupakan metode dasar dari brainstorming terstruktur.

2. Dengan mengelompokan penyebab-penyebab yang mungkin, maka kelompok dapat memikirkan banyak kemungkinan ketimbang hanya memfokuskan pada beberapa area tipikal.

3. Membantu dimulainya fase analyze. Dengan menggunakan fishbond diagram, maka dapat digunakan untuk mengidentifikasi beberapa penyebab dengan lebih fokus untuk memulai analisis proses dan data. Fishbone diagram juga membawa kita kembali ke isu variasi. Kita perhatikan bahwa sebuah proses memiliki dua tipe variasi.

Upstream dari pelanggan (pada input atau proses) yang disebut faktor-faktor variasi “X”. Tipe lainnya, down stream atau variasi output yang merupakan hasil perubahan dalam X yang disebut “Y”. Kita dapat menerapkan prinsip X dan Y tersebut kedalam model fishbone diagram. Masalah adalah Y dan akar masalah yang mungkin adalah X yang disimpan di tulang-tulang diagram tersebut (Pande, P.S., 2002:281). Selanjutnya akar-akar penyebab masalah yang ditemukan dimasukan ke dalam fishbond diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu:

1. Manpower (tenaga kerja), yaitu berkaitan dengan kekurangan dalam pengetahuan, kekurangan dalam keterampilan dasar yang berkaitan dengan mental dan fisik, kelelahan, stress, ketidakpedulian dan lain-lain.

28 2. Machines (mesin-mesin) dan peralatan, yaitu berkaitan dengan tidak ada sistem perawatan preventif terhadap mesin-mesin produksi, termasuk fasilitas dan peralatan lain, tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi dan lain-lain.

3. Methods (Metode kerja), yaitu berkaitan dengan tidak ada prosedur dan metode kerja yang benar, tidak jelas, tidak diketahui, tidak terstandarisasi, tidak cocok dan lain-lain.

4. Materials (bahan baku dan bahan pendukung), yaitu berkaitan dengan ketiadaan spesifikasi kualitas dari bahan baku dan bahan pendukung yang digunakan, ketiadaan penanganan yang efektif terhadap bahan baku dan bahan pendukung tersebut dan lain-lain.

5. Media, yaitu berkaitan dengan tempat dan waktu kerja yang tidak memperhatikan aspek-aspek kebersihan, kesehatan, keselamatan kerja, kekurangan lampu penerangan, ventilasi yang buruk, dan lain-lain. 6. Motivation (motivasi), yaitu berkaitan dengan ketiadaan sikap kerja

yang benar dan professional, yang dalam hal ini disebabkan sistem balas jasa dan penghargaan yang tidak adil kepada tenaga kerja.

7. Money (keuangan), yaitu berkaitan dengan ketiadaan dukungan

financial (keuangan) yang cukup guna memperlancar proses pembuatan produk yang berkualitas (Gaspersz, 2002:241).

1.3.3 FMEA (Failure Mode and Effect Analysis)

Failure Mode and Effect Analysis (FMEA) adalah pendekatan sistematik yang menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang digunakan oleh engineers untuk mengidentifikasi mode kegagalan potensial dan efeknya. FMEA merupakan teknik evaluasi tingkat keandalan dari sebuah

29 sistem untuk menentukan efek dari kegagalan dari sistem tersebut. Kegagalan digolongkan berdasarkan dampak yang diberikan terhadap kesuksesan suatu misi dari sebuah sistem.

Gambar 2. 4 Siklus FMEA

Secara umum, FMEA (Failure Modes and Effect Analysis) didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu :

1. Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses selama siklus hidupnya.

2. Efek dari kegagalan tersebut.

3. Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.