EFISIENSI PRODUKSI PABRIK GULA NASIONAL

MANAOR BISMAR NABABAN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2013

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa Tesis berjudul Efisiensi Produksi Pabrik Gula Nasional adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2013

Manaor Bismar Nababan

RINGKASAN

MANAOR BISMAR NABABAN. Efisiensi Produksi Pabrik Gula Nasional. Dibimbing oleh NUNUNG KUSNADI dan WILSON HALOMOAN LIMBONG.

Pabrik gula merupakan salah satu industri strategis di Indonesia karena output pabrik gula dapat memenuhi kebutuhan pangan pokok, kebutuhan industri lainnya, dan penyediaan lapangan pekerjaan. Faktanya produksi gula nasional tidak dapat memenuhi konsumsi gula nasional. Pabrik gula tidak dapat meningkatkan produksi gula karena kadar sukrosa yang penting untuk proses produksi gula banyak yang hilang. Kehilangan sukrosa yang dilihat dari rendemen tebu berdasarkan informasi dari penelitian lain disebabkan oleh mesin sudah berusia tua, kapasitas produksi yang relatif rendah, bahan baku dominan milik rakyat, dan lahan yang tidak subur di luar Jawa. Oleh karena itu, tujuan penelitian ini untuk mengukur efisiensi pabrik gula nasional, menelusuri faktor dan mengukur faktor penentu efisiensi pabrik gula nasional. Untuk menjawab tujuan tersebut, kajian ini menggunakan panel data dari 26 pabrik gula dengan menggunaan model data envelopment analysis (DEA) dan random effects.

Hasil penelitian menunjukkan pabrik gula nasional tidak efisien karena terjadi inefisiensi sebesar 6.70 persen dari tahun 2006 sampai tahun 2011. Pabrik gula yang tidak efisien menunjukkan rasio input dan output yang relatif tinggi daripada pabrik gula lainnya. Pabrik gula kapasitas produksi kecil dan kapasitas produksi sedang tidak efisien jika dibandingkan dengan kapasitas produksi besar. Hal tersebut dikarenakan penggunaan tebu, tenaga kerja, kapasitas produksi, dan bahan bakar yang relatif tinggi pada kedua pabrik gula tersebut. Penggunaan input yang relatif tinggi juga terjadi pada pabrik gula usia mesin di atas 30 tahun daripada pabrik gula pabrik gula usia mesin di bawah 30 tahun. Pabrik gula luar Jawa lebih efisien daripada pabrik gula Jawa dalam hal penggunaan tenaga kerja dan bahan bakar yang rendah. Akan tetapi, isu mengenai lahan yang subur di Jawa tidak terbukti karena rendemen tebu tidak terjadi perbedaan pada kedua pabrik gula tersebut.

Penilaian pengaruh faktor manajerial maka faktor usia mesin, rendemen tebu rakyat/tebu sendiri berhubungan negatif terhadap efisiensi sedangkan faktor kapasitas produksi berhubungan positif terhadap efisiensi. Faktor yang tidak mempengaruhi efisiensi terdapat pada lokasi pabrik gula. Hal tersebut menyatakan bahwa lokasi pabrik gula di Jawa maupun luar Jawa tidak ada hubungan dengan efisiensi.

Usaha peningkatan efisiensi dapat dilakukan dengan cara pergantian mesin dan peningkatan kapasitas produksi secara serentak. Akan tetapi, usaha tersebut jika dilakukan serentak pasti menghadapi permasalahan pada dana yang besar dan pengusaan tebu. Oleh karena itu, usaha peningkatan efisiensi kedua hanya terletak pada pergantian mesin. Pergantian mesin dilakukan dengan target input yang merupakan gambaran pada manajer pabrik gula dalam menggunakan input. Pabrik gula yang bahan baku dominan milik rakyat dapat meningkatkan rendemen tebu jika jadwal tanam dan giling dilakukan serentak dan penggunaan bibit tebu yang keprasan maksimal tiga kali. Hal tersebut berdasarkan petunjuk teknik budidaya tebu milik pabrik gula.

SUMMARY

MANAOR BISMAR NABABAN. Efficiency Production of National Sugar Mills. Supervised by NUNUNG KUSNADI and WILSON HALOMOAN LIMBONG.

The sugar factory is one of the strategic industries in Indonesia because of the sugar mill output can meet the basic food needs, the needs of other industries, and providing jobs. In fact the national sugar production can not meet national sugar consumption. Sugar mills can not increase the production of sugar because sucrose levels which are necessary for the production of sugar lost. Loss of sucrose as seen from yield of sugarcane based on information from other studies due to the machines are old, relatively low production capacity, raw materials predominantly owned by the people, and infertile land outside Java. Therefore, the purpose of this study was to measure the efficiency of the national sugar factories, tracing factors and determinants measure the efficiency of the national sugar mill. To answer these objectives, this study uses panel data from 26 sugar factories by the use of data envelopment analysis models (DEA) and random effects.

The results showed the national sugar factory is inefficient due to the inefficiency of 6.70 percent from 2006 to 2011. Inefficient sugar mills which shows the ratio of input and output is relatively higher than other sugar mills. Sugar mill production capacity of small and medium production capacity is not efficient when compared with large production capacity. That is because the use of the cane, labor, production capacity, and the fuel is relatively high in both sugar factory. Relatively high input use also occurs at the sugar factory machine age of 30 years instead of the sugar mill sugar mill machinery under the age of 30 years. Sugar factories outside Java is more efficient than the sugar mills of Java in terms of employment and low fuel. However, the issue of fertile land in Java is not proven because the yield of sugarcane is not any difference in both the sugar factory.

Assessment of managerial factors influence the machine age factor, the yield of sugarcane/sugarcane itself is negatively related to production capacity efficiencies while factors are positively related to efficiency. Factors that do not affect the efficiency of the sugar contained in the plant site. It is stated that the location of the sugar mills in Java and outside Java no relationship with efficiency.

Efforts to increase the efficiency can be done by the turn of the engine and increased production capacity simultaneously. However, the effort if done synchronously definitely face great problems in funding and procurement of sugarcane. Therefore, efforts to increase the efficiency of the two lies only at the turn of the engine. Substitution is done with a machine that is a picture of the target input in the sugar factory managers in using the input. Sugar factories belonging to the people of the dominant raw material can increase the yield of sugarcane planting schedule and milled if done simultaneously and the use of seed cane that keprasan maximum of three times. It is based on sugarcane cultivation techniques clue owned sugar mills.

© Hak Cipta milik IPB, tahun 2013

Hak cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis ini dalam bentuk apa pun tanpa izin IPB

EFISIENSI PRODUKSI PABRIK GULA NASIONAL

MANAOR BISMAR NABABAN

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ekonomi Pertanian

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

Penguji Luar Komisi pada Ujian Tesis: Dr.Ir. Ratna Winandi, MS Dr Meti Ekayani, S.Hut, MSc

Judul Tesis : Efisiensi Produksi Pabrik Gula Nasional : Nama Mahasiswa

NRP

:

: Manaor Bismar Nababan : H353090071

Disetujui oleh

Komisi Pembimbing

Dr Ir Nunung Kusnadi, MS Prof Dr Ir Wilson H Limbong, MS

Ketua Anggota

Diketahui oleh

Ketua Program Studi llmu Ekonomi Pertanian,

Dr Ir Sri Hartoyo, MS

Dekan Sekolah Pascasarjana,

Dr Ir Dahrul Syah, MScAgr

PRAKATA

Hormat dan puji syukur penulis panjatkan kepada Allah Bapa Surgawi, atas kasih dan karunia-Nya penulis dapat menyelesaikan tesis yang berjudul Efisiensi Produksi Pabrik Gula Nasional sebagai syarat untuk memperoleh gelar Magister Sains pada Program Studi Ilmu Ekonomi Pertanian, Sekolah Pascasarjana, Institut Pertanian Bogor.

Penyelesaian tesis ini terwujud karena bantuan dan dukungan dari berbagai pihak. Oleh karena itu, penulis mengucapkan terimakasih dengan tulus kepada Dr. Ir. Nunung Kusnadi, MS sebagai ketua Komisi Pembimbing dan Prof. Dr. Ir. Wilson Halomoan Limbong, MS sebagai anggota komisi pembimbing, yang selalu memberikan bimbingan dan arahan dari proses penelitian sampai penyelesaian tesis ini. Terimakasih juga penulis sampaikan kepada:

1. Dr. Ir. Sri Hartoyo, MS selaku ketua Program Studi Ilmu Ekonomi Pertanian dan seluruh dosen pengajar yang telah memberikan bimbingan melalui proses pengajaran selama penulis kuliah di Program Studi Ilmu Ekonomi Pertanian. 2. Kedua orang tuaku yaitu: Bapak Posman Nababan dan Ibu Barita Rotua

Simbolon. Mereka telah memberikan dukungan melalui doa dan materi selama proses perkuliahan di IPB. Ucapan terimakasih juga disampaikan kepada adikku dan saudara yang turut serta memberikan doa dan dukungan.

3. Teman-teman EPN angkatan 2009 dan teman-teman di Wisma Fio.

4. Seluruh staf Program Studi EPN yang senantiasa memberikan dukungan selama perkuliahan hingga menyelesaikan studi.

5. Pihak-pihak lain yang namanya tidak dapat disebutkan satu persatu yang turut serta memberikan dukungan sampai penyelesaian studi.

Harapan penulis semoga tesis ini dapat memberikan manfaat kepada pihak yang memerlukan informasi mengenai proses produksi di pabrik gula, kalangan akademisi, dan pihak-pihak lain.

Bogor, November 2013

DAFTAR ISI

DAFTAR TABEL xii

DAFTAR GAMBAR xii

DAFTAR LAMPIRAN xii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 4

Tujuan Penelitian 5

Kegunaan Penelitian 5

Ruang Lingkup Penelitian 6

2 TINJAUAN PUSTAKA 6

Efisiensi Teknis Perusahaan 6

Pendekatan Efisiensi Teknis 9

3 KERANGKA PEMIKIRAN 10 Konsep Efisiensi Produksi 10 Model DEA 12 DEA Asumsi CRS 13

DEA Asumsi VRS 18

Model Faktor Penentu Efisiensi 21

Kerangka Pemikiran Operasional 23

Hipotesis 24

4 METODE PENELITIAN 24 Lokasi, Waktu, dan Metode Penelitian 24 Metode Pengambilan Sampel dan Teknik Pengambilan Data 25 Jenis dan Sumber Data 26 Model dan Analisis Data 26

Analisis Efisiensi Teknis 26

Analisis Faktor Penentu Efisiensi Teknis 29

Definisi Operasional Variabel 29

5 PEMBAHASAN 31

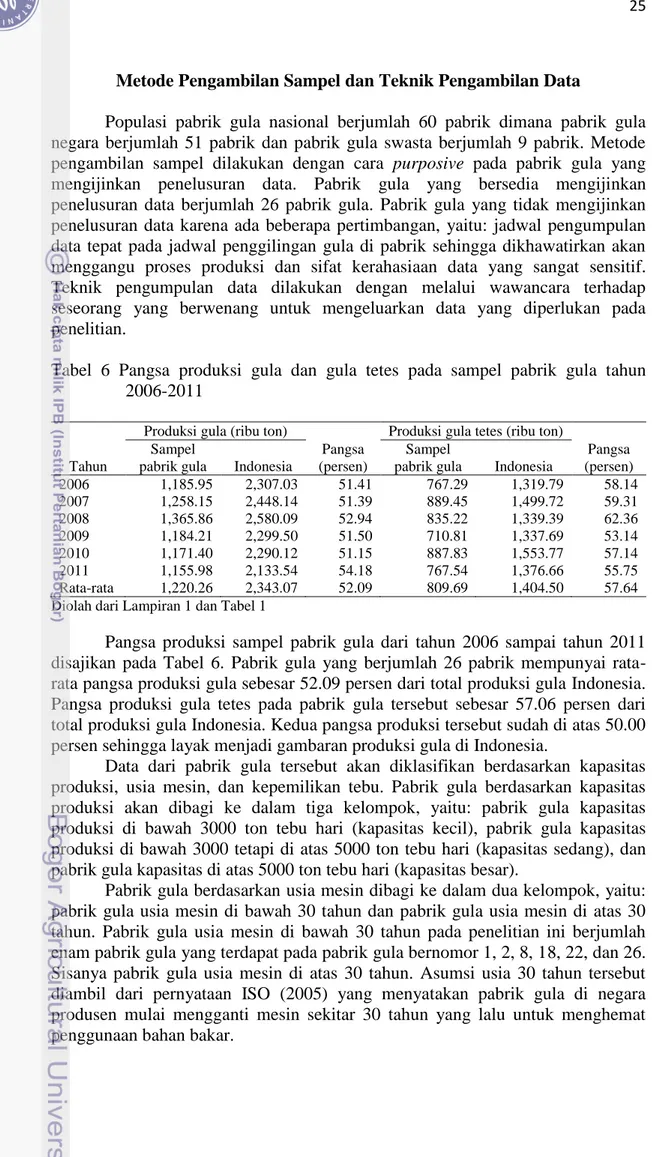

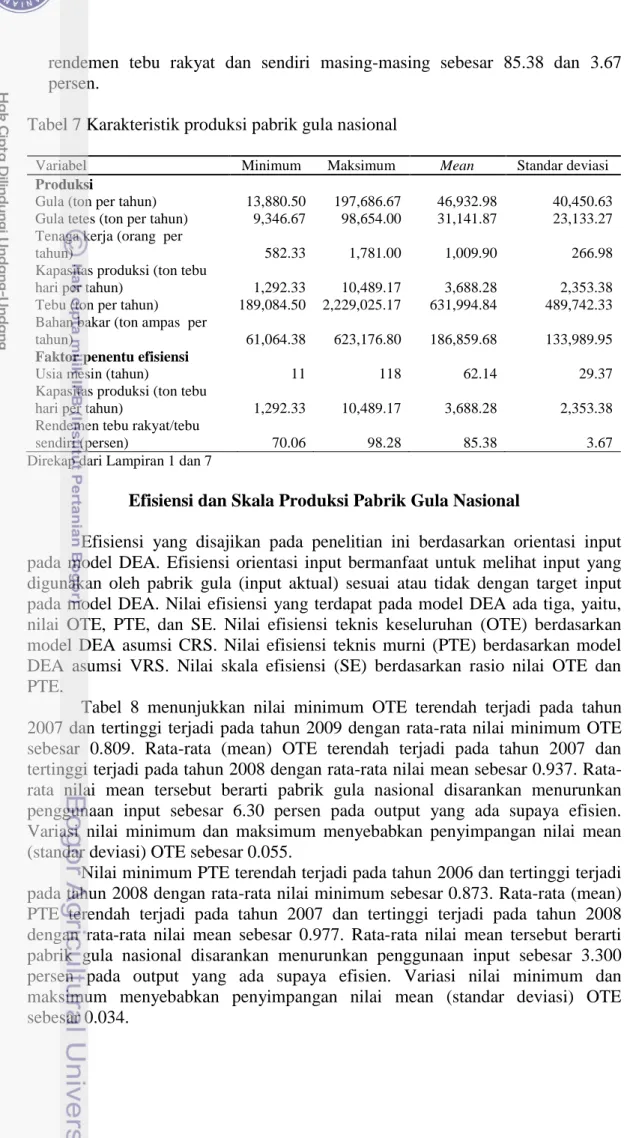

Karakteristik Produksi Pabrik Gula Nasional 31

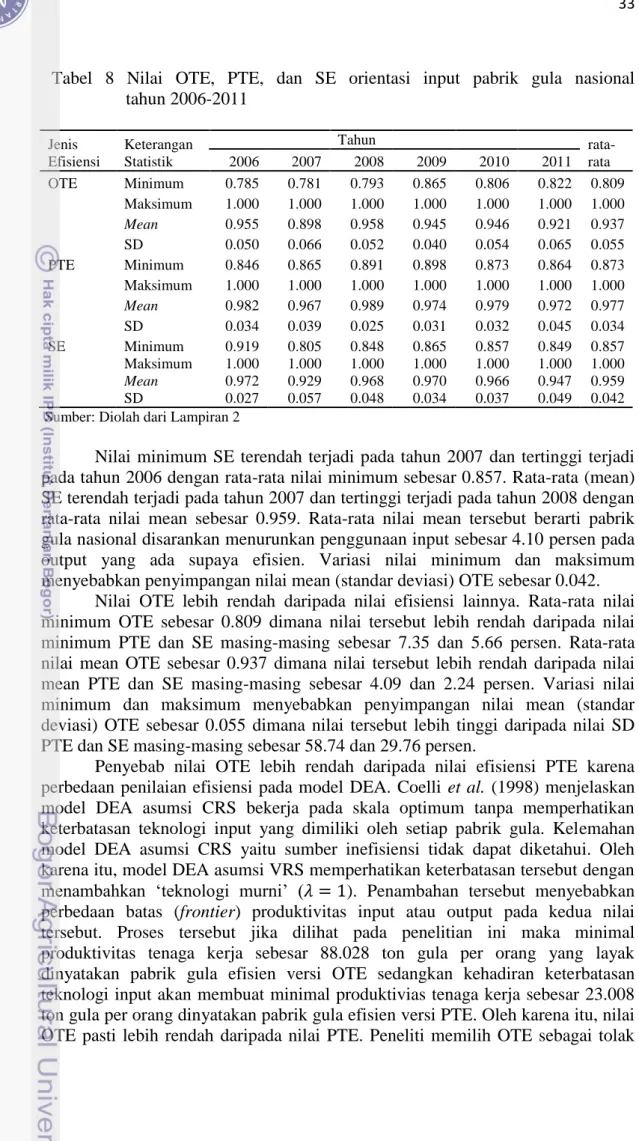

Efisiensi dan Skala Produksi Pabrik Gula Nasional 32

Efisiensi Pabrik Gula Berdasarkan Kapasitas Produksi 35

Efisiensi Pabrik Gula Berdasarkan Usia Mesin 37

Efisiensi Pabrik Gula Berdasarkan Lokasi Lahan 41

Pengaruh Faktor Manajerial Terhadap Efisiensi Pabrik Gula 43

Usaha Peningkatan Efisiensi Pabrik Gula Nasional 48

6. Simpulan dan Saran 53

Simpulan 53

Saran 54

DAFTAR PUSTAKA 55 LAMPIRAN 58

DAFTAR TABEL

1 Produksi konsumsi, dan impor gula Indonesia tahun 2000-2010 1 2 Produksi tebu, gula, dan rendemen gula nasional tahun 2001-2010 3 3 Harga lelang, harga impor, dan rasio harga impor dan lelang tahun

2004-2010 3

4 Aturan skala produksi 20

5 Aturan untuk penilaian efisiensi dan MPSS 21

6 Pangsa produksi gula dan gula tetes pada sampel pabrik gula tahun

2006-2011 25

7 Karakteristik produksi pabrik gula nasional 32

8 Nilai OTE, PTE, dan SE orientasi input pabrik gula nasional tahun

2006-2011 33

9 Nilai OTE pabrik gula berdasarkan kapasitas produksi tahun 2006-2011 35 10 Kinerja produksi pabrik gula berdasarkan kapasitas produksi tahun

2006-2011 36

11 Kinerja produksi pabrik gula berdasarkan usia mesin tahun 2006-2011 39 12 Kinerja produksi pabrik gula berdasarkan lokasi lahan tahun 2006-2011 42 13 Faktor penentu efisiensi teknis keseluruhan (OTE) 43 14 Target input pabrik gula dan persentase pengurangan input berdasarkan

kapasitas produksi tahun 2006-2011 51

15 Perbandingan rendemen tebu pada pabrik gula bernomor 1 tahun

2006-2011 53

DAFTAR GAMBAR

1 Konsep efisiensi 11

2 Konsep fungsi produksi batas dan rata-rata 12

3 Konsep slack dan radial movement orientasi input 17 4 Konsep slack dan radial movement orientasi output 17 5 Konsep Efisiensi OTE, PTE, SE, dan skala produksi orientasi input 19

DAFTAR LAMPIRAN

1 Input dan output pabrik gula nasional tahun 2006-2011 59 2 Nilai efisiensi pabrik gula nasional tahun 2006-2011 62 3 Rujukan efisiensi dan skala produksi pabrik gula nasional tahun

2006-2011 63

4 Target input pabrik gula nasional pada model DEA asumsi VRS tahun

2006-2011 65

5 Target input pabrik gula nasional pada model DEA Asumsi CRS Tahun

2006-2011 67

6 Data panel faktor penentu efisiensi pabrik gula nasional tahun

2006-2011 68

7 Statistik faktor penentu efisiensi pabrik gula nasional 71 8 Uji statistik pabrik gula berdasarkan usia mesin 73 9 Uji statistik pabrik gula berdasarkan lokasi lahan 79 10 Instruksi perangkat lunak pada penelitian pabrik gula nasional 85

Pabrik gula merupakan salah satu industri yang strategis di Indonesia karena pabrik gula bermanfaat untuk memenuhi kebutuhan pangan pokok, kebutuhan industri lainnya, dan penyedia lapangan pekerjaan. Produksi gula ada dua, yaitu: gula dan gula tetes (molasses). Gula bermanfaat untuk memenuhi konsumsi gula yang berada pada posisi ke-enam dari pangan pokok lainnya, dengan rata-rata konsumsi gula mencapai 7.63 kilogram per kapita per tahun sejak tahun 2009 sampai tahun 2011 (BPS 2011). Gula tetes bermanfaat untuk bahan baku industri farmasi dan pakan ternak (P3GI 2008).

Potensi yang besar dari gula dan gula tetes tersebut membuat pabrik gula nasional berusaha meningkatkan produksi. Produksi gula nasional dihasilkan oleh pabrik gula yang tersebar di Jawa dan luar Jawa. Pabrik gula di Jawa berjumlah 48 pabrik dan pabrik gula di luar Jawa berjumlah 12 pabrik (DGI 2011). Bahan baku gula diperoleh dari perkebunan tebu yang kemudian diolah di pabrik gula dan selanjutnya didistribusikan ke konsumen. Proses produksi dari perkebunanan tebu, distribusi tebu ke pabrik, pengolahan tebu menjadi gula dan gula tetes sampai distribusi ke konsumen dapat menyerap tenaga kerja sekitar 1.40 juta orang sehingga dapat membantu program pemerintah dalam mengurangi tingkat pengangguran (Susila 2005).

Pabrik gula nasional awalnya didirikan pada zaman pendudukan Belanda di Indonesia. Periode tersebut merupakan zaman kejayaan pabrik gula nasional karena produksi gula dapat mencapai tiga juta ton per tahun sementara konsumsi gula sebesar 600 ribu ton. Produksi gula tersebut dapat dicapai karena rendemen gula nasional mencapai 11.00 persen per tahun. Penyebab rendemen gula nasional dapat tinggi karena teknik budidaya tebu yang baik dan penggunaan mesin yang berusia muda di pabrik (Susila 2005).

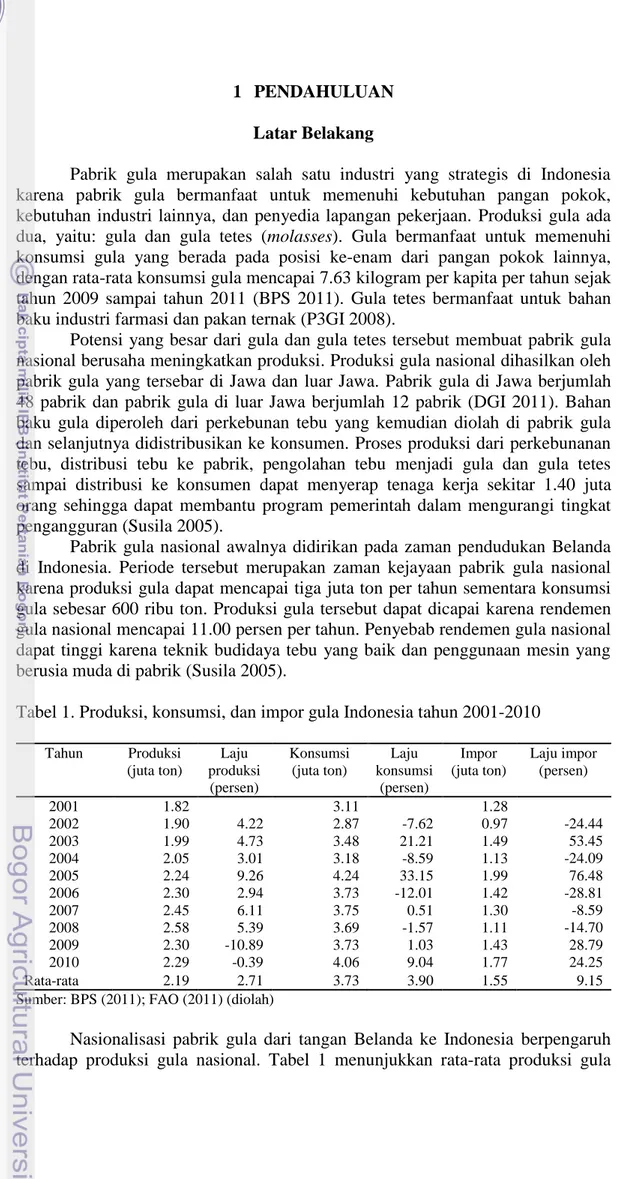

Tabel 1. Produksi, konsumsi, dan impor gula Indonesia tahun 2001-2010 Tahun Produksi (juta ton) Laju produksi (persen) Konsumsi (juta ton) Laju konsumsi (persen) Impor (juta ton) Laju impor (persen) 2001 1.82 3.11 1.28 2002 1.90 4.22 2.87 -7.62 0.97 -24.44 2003 1.99 4.73 3.48 21.21 1.49 53.45 2004 2.05 3.01 3.18 -8.59 1.13 -24.09 2005 2.24 9.26 4.24 33.15 1.99 76.48 2006 2.30 2.94 3.73 -12.01 1.42 -28.81 2007 2.45 6.11 3.75 0.51 1.30 -8.59 2008 2.58 5.39 3.69 -1.57 1.11 -14.70 2009 2.30 -10.89 3.73 1.03 1.43 28.79 2010 2.29 -0.39 4.06 9.04 1.77 24.25 Rata-rata 2.19 2.71 3.73 3.90 1.55 9.15

Sumber: BPS (2011); FAO (2011) (diolah)

Nasionalisasi pabrik gula dari tangan Belanda ke Indonesia berpengaruh terhadap produksi gula nasional. Tabel 1 menunjukkan rata-rata produksi gula

nasional sebesar 2.19 juta ton per tahun. Produksi gula tersebut tidak dapat memenuhi konsumsi gula nasional yang mencapai 3.73 juta ton per tahun. Jika dilihat dari laju maka laju produksi gula nasional hanya sebesar 2.715 persen per tahun dimana laju tersebut lebih rendah 40.22 persen dari laju konsumsi gula nasional per tahun. Defisit produksi gula nasional menyebabkan impor gula harus dilakukan dengan rata-rata impor gula sebesar 1.55 juta ton dan laju impor gula sebesar 9.15 persen per tahun.

Produksi gula nasional tidak dapat ditingkatkan karena kehilangan sukrosa (kadar gula) relatif tinggi di pabrik gula. Penyebab pertama kehilangan sukrosa terjadi terkait pada pasokan bahan baku (tebu) ke pabrik gula. Setiap pabrik gula tidak ada konsolidasi lahan dengan pabrik gula lainnya karena faktanya terjadi perebutan bahan baku sesama pabrik gula. Pabrik gula hanya fokus untuk mendapatkan bahan baku tanpa memperhatikan kualitas tebu. Fokus tersebut membuat pabrik gula mengambil tebu yang lokasinya relatif jauh dari pabrik gula sehingga distribusi tebu relatif lama sampai ke pabrik gula. P3GI (2008) menunjukkan lokasi lahan yang relatif jauh menyebabkan transfer tebu ke pabrik gula relatif lama sehingga menurunkan bobot tebu dan kadar sukrosa masing-masing sebesar 7.73 dan 8.35 persen.

Selain fakta di atas, pabrik gula juga sering mempercepat jadwal giling untuk mendapatkan tebu padahal tebu belum sesuai untuk di panen. Susila (2005) menyatakan jadwal tanam dan giling yang tidak serentak menyebabkan terjadi kehilangan sukrosa di pabrik gula negara dan swasta masing-masing sebesar 6.47 dan 10.87 persen. Jadwal yang tidak serentak tersebut karena percepatan jadwal panen tebu.

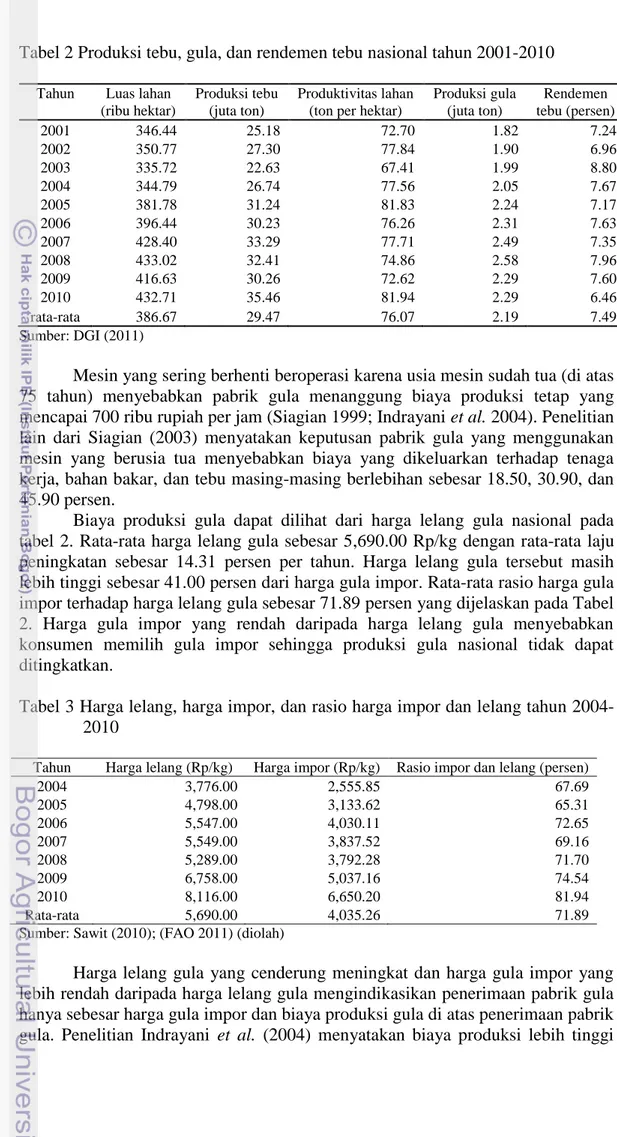

Kehilangan sukrosa mengindikasikan penurunan bobot tebu sehingga produktivitas lahan nasional relatif rendah. Tabel 2 menunjukkan rata-rata luas lahan sebesar 388.67 ribu hektar per tahun dengan produksi tebu sebesar 29.47 juta ton per tahun. Rata-rata produktivitas lahan sebesar 76.07 ton per hektar per tahun. Jika dibandingkan dengan negara lain maka produktivitas tebu nasional lebih rendah daripada produktivitas lahan di Brasil dan Australia masing-masing sebesar 10.50 dan 15.47 persen (USDA 2011). Produktivitas lahan nasional yang rendah tersebut menunjukkan pasokan tebu di pabrik gula nasional relatif rendah daripada pabrik gula di negara lain.

Kehilangan sukrosa juga terkait pada pengolahan tebu di pabrik gula. Mesin yang digunakan oleh pabrik gula nasional rentan terhadap kerusakan yang dilihat dari rata-rata jam berhenti giling di pabrik gula di atas 10.00 persen per tahun dari tahun 1997 sampai sekarang (P3GI 2001). Jam berhenti produksi tersebut menyebabkan penundaan giling sehingga terjadi penurunan sukrosa potensial yang hilang sebesar 3.00 sampai 6.00 persen (P3GI 2001). Penelitian Yuliandari (2008) menyatakan bobot tebu tidak digiling sebesar 8.35 persen menyebabkan sukrosa potensial hilang sebesar 2.67 persen.

Kehilangan sukrosa pada pengolahan tebu di pabrik gula dapat dilihat dari rendemen tebu. Tabel 2 menyatakan rata-rata rendemen tebu nasional sebesar 7.49 persen per tahun. Rendemen tebu nasional sekarang lebih rendah daripada rendemen tebu jaman Belanda sebesar 31.95 persen. Jika dibandingkan dengan rendemen tebu negara lain maka rendemen tebu nasional lebih rendah daripada rendemen tebu negara Brasil dan Austrlia masing-masing sebesar 27.33 dan 34.91 persen (USDA 2011).

Tabel 2 Produksi tebu, gula, dan rendemen tebu nasional tahun 2001-2010 Tahun Luas lahan

(ribu hektar)

Produksi tebu (juta ton)

Produktivitas lahan (ton per hektar)

Produksi gula (juta ton) Rendemen tebu (persen) 2001 346.44 25.18 72.70 1.82 7.24 2002 350.77 27.30 77.84 1.90 6.96 2003 335.72 22.63 67.41 1.99 8.80 2004 344.79 26.74 77.56 2.05 7.67 2005 381.78 31.24 81.83 2.24 7.17 2006 396.44 30.23 76.26 2.31 7.63 2007 428.40 33.29 77.71 2.49 7.35 2008 433.02 32.41 74.86 2.58 7.96 2009 416.63 30.26 72.62 2.29 7.60 2010 432.71 35.46 81.94 2.29 6.46 rata-rata 386.67 29.47 76.07 2.19 7.49 Sumber: DGI (2011)

Mesin yang sering berhenti beroperasi karena usia mesin sudah tua (di atas 75 tahun) menyebabkan pabrik gula menanggung biaya produksi tetap yang mencapai 700 ribu rupiah per jam (Siagian 1999; Indrayani et al. 2004). Penelitian lain dari Siagian (2003) menyatakan keputusan pabrik gula yang menggunakan mesin yang berusia tua menyebabkan biaya yang dikeluarkan terhadap tenaga kerja, bahan bakar, dan tebu masing-masing berlebihan sebesar 18.50, 30.90, dan 45.90 persen.

Biaya produksi gula dapat dilihat dari harga lelang gula nasional pada tabel 2. Rata-rata harga lelang gula sebesar 5,690.00 Rp/kg dengan rata-rata laju peningkatan sebesar 14.31 persen per tahun. Harga lelang gula tersebut masih lebih tinggi sebesar 41.00 persen dari harga gula impor. Rata-rata rasio harga gula impor terhadap harga lelang gula sebesar 71.89 persen yang dijelaskan pada Tabel 2. Harga gula impor yang rendah daripada harga lelang gula menyebabkan konsumen memilih gula impor sehingga produksi gula nasional tidak dapat ditingkatkan.

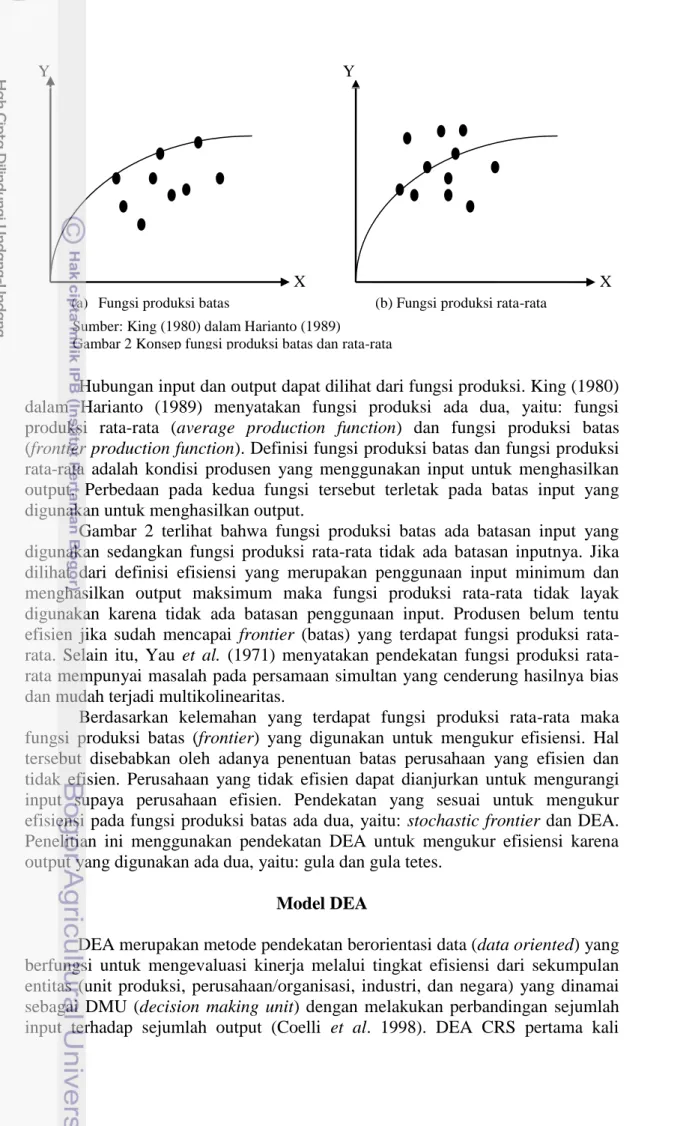

Tabel 3 Harga lelang, harga impor, dan rasio harga impor dan lelang tahun 2004-2010

Tahun Harga lelang (Rp/kg) Harga impor (Rp/kg) Rasio impor dan lelang (persen)

2004 3,776.00 2,555.85 67.69 2005 4,798.00 3,133.62 65.31 2006 5,547.00 4,030.11 72.65 2007 5,549.00 3,837.52 69.16 2008 5,289.00 3,792.28 71.70 2009 6,758.00 5,037.16 74.54 2010 8,116.00 6,650.20 81.94 Rata-rata 5,690.00 4,035.26 71.89

Sumber: Sawit (2010); (FAO 2011) (diolah)

Harga lelang gula yang cenderung meningkat dan harga gula impor yang lebih rendah daripada harga lelang gula mengindikasikan penerimaan pabrik gula hanya sebesar harga gula impor dan biaya produksi gula di atas penerimaan pabrik gula. Penelitian Indrayani et al. (2004) menyatakan biaya produksi lebih tinggi

daripada penerimaan sehingga salah satu pabrik gula menderita kerugian sebesar 758.00 Rp/kg. Fenomena tersebut jika dilihat dari keputusan produksi maka banyak pabrik gula yang tidak mengolah tebu menjadi gula dan membeli gula kasar (raw sugar) untuk diolah menjadi gula. Keputusan yang lain adalah pabrik gula berhenti beroperasi dimana total pabrik gula yang telah berhenti beroperasi berjumlah 11 pabrik gula dari tahun 1998 sampai sekarang (Mediadata 2009).

Salah satu cara untuk meningkatkan produksi gula nasional dapat melalui peningkatan efisiensi pabrik gula nasional. Pentingnya peningkatan produksi gula nasional dapat menghemat devisa di atas 500.00 juta dolar Amerika per tahun dari tahun 2000 sampai tahun 2010 (FAO 2011). Selain itu, penutupan pabrik gula tidak perlu dilakukan. Penelitian ini diharapkan dapat membantu mengidentifikasikan faktor-faktor yang mempengaruhi efisiensi pabrik gula nasional sehingga dapat meningkatkan produksi gula nasional.

Perumusan Masalah

Permasalahan yang selama ini terjadi pada pabrik gula nasional terletak pada rendemen tebu rendah (7.49 persen) dari tahun 2001 sampai tahun 2010. Rendemen tebu dipengaruhi oleh keputusan pabrik gula yang masih menggunakan mesin berusia tua. Rata-rata usia mesin pada penelitian Indrayani et al (2004) sekitar 75 tahun. Mesin tersebut tidak dapat menggiling tebu secara optimal karena kerusakan yang sering terjadi di pabrik gula. Kerusakan dilihat dari jam berhenti produksi mencapai 10.00 persen per hari dari tahun 1997 sampai sekarang. Kerusakan tersebut menyebabkan penundaan giling tebu sehingga rendemen tebu turun sebesar 4.50 sampai 7.00 persen per tahun (P3GI 2001).

Mesin yang tidak produktif tersebut juga menyebabkan bahan bakar yang digunakan relatif tinggi daripada mesin yang berusia muda. Hal tersebut terlihat pada penelitian Yuliandari (2008) yang menyatakan terjadi defisit bahan bakar dari ampas tebu sehingga membeli solar untuk menutupi permasalahan defisit tersebut.

Mesin yang berusia tua juga berkaitan dengan kapasitas produksi. Rata-rata kapasitas produksi sebesar 3000 ton tebu hari. Permasalahan yang sering terjadi karena mesin rusak menyebabkan efisiensi kapasitas produksi hanya berkisar 59.00 sampai 79.00 persen (P3GI 2001). Efisiensi yang rendah tersebut yang menyebabkan penundaan giling sehingga rendemen tebu rendah. Oleh karena itu, pabrik gula yang kapasitas produksi relatif rendah dominan tidak efisien daripada pabrik gula yang kapasitas produksi relatif tinggi (di atas 5000 ton tebu hari) sehingga disarankan pabrik gula meningkatkan kapasitas produksi (Indrayani et al 2004; Siagian 1999).

Peningkatan kapasitas produksi masih dapat diperdebatkan karena rata-rata kapasitas produksi pabrik gula di India hanya sebesar 3000 ton tebu hari tetapi rendemen tebu di pabrik gula tersebut mencapai 8.00 persen per tahun. Rendemen tebu tersebut masih lebih tinggi daripada rendemen tebu di Indonesia yang hanya mencapai 7.49 persen. Singh (2007) menyatakan pabrik gula harus berorientasi pada kemampuan mesin dan pengusaan tebu daripada peningkatan kapasitas produksi. Pernyataan tersebut dapat diterima karena peningkatan kapasitas produksi maka akan meningkatkan luas areal tebu yang dikuasai. Peningkatan luas areal yang mengakibatkan lokasi lahan tebu relatif jauh dari pabrik gula

sehingga waktu distribusi relatif lama. Dampaknya penurunan bobot tebu dan kadar sukrosa masing-masing sebesar 7.73 dan 8.35 persen (Supatma 2008; P3GI 2008).

Rendemen tebu selain dipengaruhi mesin dan kapasitas produksi, juga dipengaruhi oleh lokasi pabrik gula dan tebu rakyat. Pabrik gula nasional berjumlah 60 pabrik dimana 75 persen berada di Jawa dan sisanya di luar Jawa. Pabrik gula dominan di Jawa karena lahannya lebih subur daripada pabrik gula di luar Jawa. Hal tersebut terlihat pada produktivitas lahan di luar Jawa lebih rendah sebesar 19.80 persen daripada produktivitas lahan di Jawa (DGI 2011). Produktivitas lahan yang tinggi di Jawa menunjukkan bobot tebu lebih tinggi sehingga produksi gula akan meningkat. Permasalahan yang terjadi di Jawa karena bahan baku dominan milik rakyat sehingga mempengaruhi kadar sukrosa. Ketergantungan tebu milik rakyat menyebabkan jadwal tanam dan giling yang tidak serentak. Jadwal yang tidak serentak menyebabkan terjadi kehilangan sukrosa di pabrik gula negara dan swasta masing-masing sebesar 6.47 dan 10.87 persen (Susila 2005).

Berdasarkan uraian di atas maka hadir pertanyaan mengenai apakah mesin yang digunakan pabrik gula masih efisien jika dilihat dari penggunaan input?, bagaimana pengaruh usia mesin, kapasitas produksi, lokasi pabrik gula, dan tebu rakyat terhadap efisiensi pabrik gula nasional?, dan cara apa yang harus dilakukan untuk meningkatkan efisiensi pabrik gula nasional?.

Tujuan Penelitian

1. Mengukur efisiensi pabrik gula nasional.

2. Menelusuri dan mengukur faktor penentu efisiensi pabrik gula nasional.

Kegunaan Penelitian

Penelitian ini akan memberikan manfaat langsung bagi para pelaku usaha dan instansi terkait dengan industri gula di Indonesia. Penelitian ini diharapkan dapat menjadi salah satu pedoman dalam penanganan faktor produksi di pabrik gula. Diantisipasikan juga bahwa dengan menelaah beberapa penyebab dari masalah faktor produksi dan dengan adanya pengertian yang lebih baik tentang kebutuhan-kebutuhan teknologi produksi gula, maka penelitian ini dapat menjadi sumber informasi yang sangat berharga bagi agenda pencapaian target produksi gula nasional (swasembada gula), penciptaan lapangan kerja dan pengentasan kemiskinan yang diprogramkan pemerintah.

Bagi para pengambil keputusan kebijakan di bidang pembangunan pertanian, hasil studi ini dapat dijadikan sebagai sumber informasi yang berharga. Identifikasi terhadap berbagai faktor pengaruh, terutama sumber-sumber efisiensi, produktivitas dan teknologi produksi dapat dijadikan bahan masukan maupun rekomendasi bagi penentu kebijakan dalam merencanakan dan mengembangkan industri gula nasional pada waktu mendatang. Rekomendasi akan diarahkan seberapa besar tingkat efisiensi dan inefisiensi yang perlu diperbaiki dan seberapa besar biaya yang harus dihemat dalam rangka meningkatkan keuntungan produksi gula bagi pabrik gula. Pada akhirnya perbaikan di hilir (produksi gula) dapat dinikmati pada bagian hulu (perkebunan tebu) karena mendapatkan keuntungan.

Ruang Lingkup Penelitian

Penelitian ini fokus untuk menganalisis efisiensi pabrik gula nasional. Penelitian efisiensi dengan pendekatan fungsi produksi batas (frontier) yang terdapat pada model DEA.

Keterbatasan-keterbatasan penelitian ini meliputi hal-hal sebagai berikut: 1. Penelitian ini tidak menganalisis nilai ekonomi pada bagian hulu produksi

gula (perkebunan tebu) akan tetapi dibutuhkan data mengenai suplai bahan baku untuk produksi gula.

2. Output yang diteliti ada dua, yaitu: gula kristal putih (GKP) dan gula tetes. 3. Penelitian ini menggunakan data time series dari tahun 2006 sampai tahun

2011.

2 TINJAUAN PUSTAKA

Penelitian mengenai efisiensi sudah banyak dilakukan di dalam maupun luar negeri. Penelitian tersebut sering dilakukan karena input yang digunakan oleh produsen sering tidak seimbang dengan output yang dihasilkan. Oleh karena itu, penelitian efisiensi dilakukan untuk meningkatkan produksi dengan memanfaatkan input (sumberdaya) yang terdapat pada produsen tersebut.

Efisiensi Teknis Perusahaan

Efisiensi perusahaan dipengaruhi oleh dua faktor, yaitu: faktor yang berhubungan langsung dengan produksi (on-production) dan faktor yang mempengaruhi tidak berhubungan langsung dengan produksi (off-production). Faktor yang tidak berhubungan dengan produksi, seperti: kebijakan pemerintah dalam menetapkan tarif impor, pemberian subsidi, dan lain-lain. Hal tersebut terlihat pada penelitian Akpan et al. (2012) yang menyatakan inflasi dan pertumbuhan produk domestik bruto berhubungan negatif dengan efisiensi pabrik gula.

Faktor yang berhubungan langsung dengan produksi ada dua, yaitu: faktor struktural dan faktor manajerial (Ferrantino et al. 1995; Kumar et al. 2012). Faktor struktural merupakan faktor yang mempengaruhi langsung dengan output yang dihasilkan oleh pabrik. Contoh faktor struktural adalah bahan baku, tenaga kerja, dan lain-lain. Faktor manajerial terkait dengan keputusan pabrik dalam melakukan proses produksi. Contoh faktor manajerial seperti: usia mesin, rasio penggunaan tenaga kerja terampil (ahli) terhadap total tenaga kerja.

Penelitian yang pernah ada selama ini, faktor struktural dimanfaatkan untuk mengukur efisiensi teknis. Pengukuran efisiensi teknis tersebut didasarkan atas hubungan input dan output. Penelitian mengenai efisiensi pabrik ada yang menggunakan satu output dan ada yang menggunakan dua output. Efisiensi pabrik gula yang menggunakan satu output terdapat pada penelitian, antara lain: Widarwati (2008), Wahyuni (2007) dan Jason et al. (1995), Akpan et al. (2010). Penelitian yang menggunakan dua output terdapat pada penelitian, antara lain: Siagian (2003) dan Singh (2007), dan Chetchosak et al. (2012). Perbedaan output yang digunakan disebabkan oleh penggunaan model untuk mengukur efisiensi.

Input pertama yang mempengaruhi produksi pabrik adalah bahan baku. Penelitian Siagian (2003) menyatakan tebu tidak efisien digiling di pabrik gula sebesar 18.500 persen. Singh (2007) menyatakan tebu tidak efisien digiling di pabrik gula India sebesar 7.820 persen. Pabrik gula Thailand tidak efisien menggiling tebu segar dan bakar sebesar 21.793 dan 26.021 persen (Chetchosak et

al. 2012). Penelitian Suratiyah et al. (2008), Widarwati (2008), Wahyuni (2007),

dan Jason et al. (1995) menyatakan tebu mempengaruhi produksi gula secara positif masing-masing sebesar 0.641, 0.066, 0.759, dan 0.062. Wongkeawchan et

al. (2002) menyatakan padi yang digunakan di pabrik beras Thailand dan Taiwan

tidak efisien.

Input kedua yang mempengaruhi produksi pabrik gula adalah kapasitas produksi. Penelitian Singh (2007) menunjukkan kapasitas giling tidak efisien sebesar 26.580 persen. Ferrantino et al. (1995) menunjukkan kapasitas giling mempengaruhi produksi gula sebesar 0.465. Wongkeawchan et al. (2002) menyatakan kapasitas produksi pabrik beras di Thailand dan Taiwan tidak efisien.

Input ketiga yang mempengaruhi produksi pabrik gula adalah bahan bakar. Penelitian Siagian (2003) menyatakan bahan bakar tidak efisien sebesar 18.500 persen. Pabrik gula di India tidak efisien menggunakan bahan bakar sebesar 49.470 persen. Suratiyah et al. (2008) dan Jason et al. (1995) menyatakan bahan bakar mempengaruhi produksi gula secara negatif 0.070 dan 0.002.

Input keempat yang mempengaruhi produksi pabrik gula adalah tenaga kerja. Penelitian Siagian (2003) menyatakan tenaga kerja tidak efisien digunakan sebesar 21.700 persen. Pabrik gula di India tidak efisien menggunakan tenaga kerja sebesar 42.900 persen. Wahyuni (2007) menyatakan tenaga kerja tetap dan musiman mempengaruhi produksi gula secara negatif masing-masing sebesar 2.275 dan 3.806. Widarwati (2008) menyatakan tenaga kerja mempengaruhi produksi gula secara negatif sebesar 0.239. Jason et al. (1995) menyatakan tenaga kerja mempengaruhi produksi gula secara positif sebesar 0.062.

Input kelima yang mempengaruhi produksi gula adalah luas lahan. Penelitian Wongkeawchan et al. (2002) menyatakan luas lahan pabrik beras di Thailand dan Taiwan tidak efisien. Akpan et al. (2012) menyatakan luas lahan secara signifikan dapat meningkatkan produksi gula.

Efisiensi pabrik tersebut berdasarkan fungsi struktural di atas pasti tidak semua yang bernilai 100.00 persen atau pasti ada yang tidak efisien. Oleh karena itu, kehadiran fungsi manajerial dapat mengetahui penyebab perusahan tidak efisien. Faktor manajerial berhubungan dengan faktor-faktor yang mempengaruhi nilai efisiensi teknis. Manfaatnya untuk melihat sejauh mana faktor tersebut dapat meningkatkan atau menurunkan efisiensi teknis pabrik.

Faktor pertama yang mempengaruhi efisiensi parik gula adalah usia pabrik. Wongkeawchan et al. (2002) menyatakan usia pabrik menurunkan efisiensi pabrik beras Taiwan dengan koefisien sebesar 0.0391 secara signifikan pada = 0.1. Yang et al. (2009) menyatakan usia perusahaan menurunkan efisiensi perusahaan dengan koefisien sebesar 0.176 secara signifikan pada = 0.01. Agbonlahor (2010) menyatakan usia pabrik kayu menurunkan efisiensi dengan koefisien sebesar 0.003 secara signifikan pada = 0.05. Le et al. (2010) menyatakan usia pabrik menurunkan efisiensi pabrik secara signifikan pada = 0.01.

Peneliti tersebut menyatakan jika hubungan usia pabrik berhubungan positif dengan efisiensi pabrik yang berarti sistem operasi mesin sudah mekanis yang mengindikasikan penggunaan tenaga kerja relatif rendah sehingga biaya produksi dapat diturunkan. Jika usia pabrik berhubungan negatif terhadap pabrik berarti usia mesin relatif tua yang rentan terhadap kerusakan sehingga produksi di pabrik tidak dapat ditingkatkan.

Faktor kedua yang mempengaruhi efisiensi pabrik gula adalah proporsi staf terhadap total tenaga kerja yang disebut variabel keahlian (skill) atau tenaga kerja tidak berproduksi (non-production labour). Staf merupakan tenaga kerja yang tidak melakukan kegiatan produksi atau dengan kata lain tenaga kerja pimpinan. Lakner et al. (2012) menyatakan tenaga kerja yang tidak berproduksi meningkatkan efisiensi perusahaan buah dan sayuran dengan koefisien sebesar 1.0241 secara signifikan pada = 0.05. Tenaga kerja yang tidak berproduksi menurunkan efisiensi perusahaan susu dengan koefisien sebesar 7.9056 secara signifikan pada = 0.01. Tenaga kerja yang tidak berproduksi menurunkan efisiensi perusahaan gandum sebesar 2.2074 secara signifikan pada = 0.05. Kumar et al. (2012) menyatakan keahlian (skill) meningkatkan efisiensi pabrik gula dengan koefisien sebesar 0.3596 secara signifikan pada = 0.05. Kashiwagi

et al. (2010) menyatakan keahlian menurunkan efisiensi pabrik dengan koefisien

0.003 secara signifikan pada = 0.01.

Peneliti tersebut menyatakan jika tenaga kerja tidak berproduksi berhubungan positif terhadap efisiensi pabrik yang berarti tenaga kerja tersebut memiliki keahlian dalam pengawasan dan memberi pelatihan yang benar terhadap tenaga kerja produksi sehingga produksi di pabrik dapat meningkat. Jika berhubungan negatif terhadap efisiensi pabrik berarti tenaga kerja tersebut tidak memiliki keahlian dalam pengawasan dan memberi pelatihan terhadap tenaga kerja produksi.

Faktor ketiga yang mempengaruhi efisiensi adalah ukuran pabrik atau perusahaan (mill or firm size). Ukuran pabrik berhubungan dengan aset produktif yang dikuasai oleh pabrik, antara lain: luas lahan dan kapasitas produksi. He et al. (2012) menyatakan ukuran pabrik menurunkan efisiensi pabrik kayu dengan koefisien 0.093 secara signifikan pada = 0.1. Sauer et al. (2010) menyatakan ukuran perusahaan agribisnis menurunkan efisiensi perusahaan agribisnis di Inggris dan Wales secara signifikan pada = 0.05. Jha et al. (2001) menyatakan ukuran perusahaan agribisnis menurunkan efisiensi perusahaan secara signifikan pada = 0.01. Ferrantino et al. (1995) menyatakan kapasitas produksi berhubungan positif terhadap efisiensi pabrik gula secara signifikan.

Peneliti tersebut menyatakan jika ukuran perusahaan berhubungan positif terhadap efisiensi berarti perusahaan dapat meningkatkan produksi melalui peningkatan bahan baku yang ditanam di lahan tersebut. Jika berhubungan negatif terhadap efisiensi perusahaan berarti perusahaan kesulitan mendapatkan bahan baku karena lahan yang relatif kecil. Pendapat lain menyatakan luas lahan berhubungan negatif terhadap efisiensi perusahaan berarti lokasi lahan untuk penanaman bahan baku tersebar yang menyebabkan peningkatan biaya transportasi sehingga menurunkan keuntungan perusahaan.

Faktor lainnya yang berkaitan dengan faktor manajerial terdapat pada penelitian Ferrantino et al. (1995). Peneliti tersebut menyatakan pabrik gula di India dipengaruhi oleh kapasitas produksi, hari produksi, status perusahaan, pol

tebu, dan peralatan dari luar negeri. Semua variabel tersebut berhubungan positif terhadap efisiensi teknis dan berpengaruh secara signifikan (nyata).

Pendekatan Efisiensi Teknis

Pendekatan efisiensi teknis yang sering digunakan terdapat tiga hal, yaitu OLS (ordinary least square), stochastic frontier (SF), dan data envelopment

analysis (DEA). Coelli et al. (1998) menyatakan penyebaran penggunaan input

terhadap output dengan metode OLS dapat di atas maupun di bawah batas produksi (production frontier) sehingga sulit menentukan produsen yang mana efisien atau tidak efisien. Berdasarkan itu, maka metode OLS tidak layak digunakan.

Pendekatan pengukuran efisiensi yang menggunakan frontier ada dua, yaitu: metode parametrik dan non parametrik (Coelli et al. 1998). Metode parametrik ada dua, yaitu: stochastic frontier dan deterministik frontier. Deterministik frontier pertama kali dikembangkan oleh Aigner et al. (1968) dengan menggunakan fungsi produksi Cobb-Douglas. Peneliti tersebut mengemukakan seorang produsen berbeda dengan produsen lainnya dalam hal proses produksi karena perbedaan skala operasi, parameter teknis dalam produksi, dan struktur organisasi.

Afiat (1972) mengembangkan model yang dibuat oleh Aigner et al. (1968) dengan menyatakan merupakan distribusi gamma dan parameter dari model yang diestimasi dengan menggunakan prosedur maximum likelihood (ML). Richmond (1972) mengembangkan model dari Afiat (1972) dengan menggunakan metode corrected ordinary least square (COLS) yang mudah di aplikasikan karena tidak ada asumsi spesial pada error term ( ). Daryanto (2000) menyatakan bahwa metode COLS ada dua prosedur, yaitu: model diestimasi dengan menggunakan OLS dan intersep dikoreksi dengan menggeser ke atas selama tidak ada residual yang positif dan nol. Residual yang terkoreksi digunakan untuk menentukan efisiensi teknis.

Model deterministik frontier menjelaskan deviasi dari frontier berasal dari pengaruh inefisiensi. Hal tersebut dikritik oleh Russel et al. (1983) yang menyatakan deviasi seharusnya berasal dari kesalahan pengukuran dan gangguan di luar kontrol petani. Faktor di luar kontrol petani seperti: kondisi cuaca, iklim, kegagalan pasar, dan lain-lain.

Model stochastic frontier (SF) mengakomodir permasalahan yang terdapat pada model deterministik frontier. Stochastic frontier mengizinkan kesalahan pengukuran dan gangguan di luar kontrol produsen. Kedua hal tersebut sering disebut random error yang diberikan lambang ( ). Selain itu, model tersebut menangkap pengaruh inefisiensi relatif yang terdapat pada petani (Coelli et al. 1998). Inefisiensi teknis diberi lambang ( ).

Nahraeni (2012) menyatakan output stochastic frontier lebih rendah daripada output deterministik frontier jika random error ( ). Output

stochastic frontier lebih tinggi daripada output deterministik frontier jika random

error ( ) lebih besar dari inefisiensi teknis ( ). Model stochastic frontier sudah banyak digunakan antara lain: Jason et al. (1995) dan Ferrantino et al. (1995).

Model stochastic frontier secara umum memiliki keunggulan yang terdapat pada kehadiran kesalahan pengukuran dan gangguan di luar kontrol

produsen. Kelemahan model tersebut menurut Coelli et al. (1998) dan Adiyoga (1999) yaitu: (1) Model tersebut sulit digunakan pada produsen yang menghasilkan dua output; (2) distribusi dari inefisiensi harus dispesifikasi sebelum mengestimasi model; (3) teknologi yang di analisis harus digambarkan oleh struktur yang cukup rumit; (4) Input yang digunakan harus sesuai dengan estimasi yang dibutuhkan pada properti statistik.

Metode non-parametrik terdapat pada model DEA (data envelopment

analysis). Model DEA menggunakan program matematika pada fungsi linear programming (LP). Model DEA pertama kali dibuat oleh Charnes et al. (1978)

dengan asumsi kenaikan hasil yang tetap (constant return to scale) untuk mengukur efisiensi teknis tergantung pada orientasi penelitian. Efisiensi teknis berorientasi input digunakan untuk meminimumkan proporsi penggunaan input pada keadaan ouput yang konstan sedangkan efisiensi teknis berorientasi output digunakan untuk memaksimumkan proporsi penggunaan output pada keadaan input yang konstan. Model DEA kemudian dikembangkan oleh Banker et al. (1984) untuk mengakomodasikan kondisi produksi yang berada pada kenaikan hasil yang meningkat (increasing return to scale) dan kenaikan hasil yang menurun (decreasing return to scale) yang dikenal dengan nama DEA VRS (variable return to scale).

Banyak peneliti menggunakan model SF dan DEA sehingga dapat diketahui kelemahan dan keunggulan dari masing-masing model tersebut. Kelebihan model DEA daripada SF, yaitu: (1) Model DEA dapat menggunakan lebih dari satu output; (2) Jumlah input yang digunakan pada model DEA dapat lebih kecil daripada model SF karena tidak menggunakan properti statistik; (3) Model DEA tidak membutuhkan parametrik statistik untuk menghubungkan input dan output karena model DEA merupakan persamaan matematika; (4) nilai efisiensi pada model DEA mencapai satu sehingga dapat menjadi rujukan penggunaan input pada produsen lainnya yang tidak efisien. Kelemahan model DEA daripada SF, yaitu: (1) model DEA tidak menggunakan error term sehingga sulit diketahui penyebab inefisiensi; (2) Uji statistik tidak dapat dilakukan karena output yang digunakan lebih dari satu; (3) Model DEA merupakan model pengukuran titik ekstrim point (extreme point technique), jadi kesalahan pengukuran dapat menjadi masalah dalam penelitian (Coelli et al. 1998; Singh 2007; Padilla-Fenandez et al. 2009; Kumar et al. 2012).

Model yang sesuai untuk mengukur efisiensi pabrik gula nasional adalah model DEA. Hal tersebut didasarkan atas model DEA dapat menggunakan dua output yang sesuai dengan output yang dihasilkan oleh pabrik gula ada dua, yaitu: gula dan gula tetes.

3 KERANGKA PEMIKIRAN Konsep Efisiensi Produksi

Produsen dalam menjalankan usahanya bertujuan untuk menggunakan sumberdaya yang dimiliki untuk menghasilkan suatu produk yang dapat dijual kepada konsumen. Tujuan tersebut merupakan hubungan teknis antara input yang digunakan dengan output yang dihasilkan (Doll et al. 1984). Beberapa asumsi

yang terdapat pada fungsi produksi menurut Doll et al. (1984), yaitu: (1) Proses produksi merupakan proses monoperiodik yang berarti aktivitas produksi dalam suatu produksi waktu tertentu atau tidak digabungkan dengan periode waktu berikutnya; (2) Seluruh input dan output dalam proses produksi adalah homogen yang berarti tidak ada perbedaan kualitas input maupun output; (3) Akses dan ketersediaan input tidak terbatas; (4) Tujuan produksi adalah memaksimalkan keuntungan.

Farrell (1957) memperkenalkan efisiensi dari fungsi produksi. Efisiensi menurut Farrell (1957) yang diacu dalam Coelli et al. (1998) ada tiga, yaitu: efisiensi teknis, alokatif, dan ekonomis. Efisiensi teknis (technical efficiency) adalah kemampuan produsen dalam menggunakan input yang minimum untuk menghasilkan output yang maksimum. Definisi lain menunjukkan bahwa TE adalah kemampuan perusahaan untuk memproduksi pada tingkat output tertentu dengan menggunakan input minimum pada tingkat teknologi tertentu. Efisiensi alokatif (Allocative Efficiency-AE) adalah kemampuan suatu perusahaan untuk menggunakan input pada proporsi yang optimal pada harga dan teknologi produksi yang tetap (given). Gabungan kedua efisiensi ini disebut efisiensi ekonomi (Economic Efficiency-EE) atau disebut juga efisiensi total. Hal ini berarti bahwa produk yang dihasilkan oleh suatu perusahaan baik secara teknis maupun alokatif adalah efisien.

Gambar 1 menjelaskan ilustrasi efisiensi menurut Farrell (1957). Garis SS‟ adalah isoquant (kombinasi input yang minimum untuk menghasilkan output satu unit yang efisien secara teknis) dan garis MM‟ adalah garis isocost (kombinasi input yang sama untuk menghasilkan output satu unit). Efisiensi teknis terjadi jika produsen dapat menurunkan input dari titik A ke titik C. Oleh karena itu, efisiensi teknis adalah OC/OA. Efisiensi alokatif terjadi jika kedua biaya input menyentuh titik B. Oleh karena itu, efisiensi alokatif adalah OB/OC. Efisiensi ekonomis terjadi pada titik D. Oleh karena itu, efisiensi ekonomis adalah OB/OA.

Pengukuran tingkat efisiensi jika dihubungkan dengan fungsi produksi maka garis isocost melambangkan marginal factor cost (biaya input marjinal) sedangkan garis isoquant melambangkan value marginal product (nilai produk marjinal). Produksi akan efisien jika nilai produk marjinal sama dengan biaya input marjinal sedangkan nilai produk marjinal tidak sama dengan biaya input marjinal menunjukkan produksi tidak efisien.

Sumber: Coelli et.al. (1998) Gambar 1 Konsep efisiensi

A B C S S‟ D M‟ M 0 X1/y X2/y

Hubungan input dan output dapat dilihat dari fungsi produksi. King (1980) dalam Harianto (1989) menyatakan fungsi produksi ada dua, yaitu: fungsi produksi rata-rata (average production function) dan fungsi produksi batas (frontier production function). Definisi fungsi produksi batas dan fungsi produksi rata-rata adalah kondisi produsen yang menggunakan input untuk menghasilkan output. Perbedaan pada kedua fungsi tersebut terletak pada batas input yang digunakan untuk menghasilkan output.

Gambar 2 terlihat bahwa fungsi produksi batas ada batasan input yang digunakan sedangkan fungsi produksi rata-rata tidak ada batasan inputnya. Jika dilihat dari definisi efisiensi yang merupakan penggunaan input minimum dan menghasilkan output maksimum maka fungsi produksi rata-rata tidak layak digunakan karena tidak ada batasan penggunaan input. Produsen belum tentu efisien jika sudah mencapai frontier (batas) yang terdapat fungsi produksi rata. Selain itu, Yau et al. (1971) menyatakan pendekatan fungsi produksi rata-rata mempunyai masalah pada persamaan simultan yang cenderung hasilnya bias dan mudah terjadi multikolinearitas.

Berdasarkan kelemahan yang terdapat fungsi produksi rata-rata maka fungsi produksi batas (frontier) yang digunakan untuk mengukur efisiensi. Hal tersebut disebabkan oleh adanya penentuan batas perusahaan yang efisien dan tidak efisien. Perusahaan yang tidak efisien dapat dianjurkan untuk mengurangi input supaya perusahaan efisien. Pendekatan yang sesuai untuk mengukur efisiensi pada fungsi produksi batas ada dua, yaitu: stochastic frontier dan DEA. Penelitian ini menggunakan pendekatan DEA untuk mengukur efisiensi karena output yang digunakan ada dua, yaitu: gula dan gula tetes.

Model DEA

DEA merupakan metode pendekatan berorientasi data (data oriented) yang berfungsi untuk mengevaluasi kinerja melalui tingkat efisiensi dari sekumpulan entitas (unit produksi, perusahaan/organisasi, industri, dan negara) yang dinamai sebagai DMU (decision making unit) dengan melakukan perbandingan sejumlah input terhadap sejumlah output (Coelli et al. 1998). DEA CRS pertama kali

X

Y Y

X

(a) Fungsi produksi batas (b) Fungsi produksi rata-rata Sumber: King (1980) dalam Harianto (1989)

diperkenalkan oleh Charnes, Cooper, dan Rhodes yang inti kerjanya terletak pada penilaian suatu kegiatan dikatakan efisiensi berdasarkan asumsi CRS (constant

return to scale) (Charnes et al. 1978). Maksud dari CRS bahwa penambahan n

input harus sesuai dengan penambahan n output. Pengembangan metode DEA dilakukan oleh Banker, Cooper, dan Charnes dikenal dengan nama DEA VRS (Banker et al. 1984) . Inti kerjanya terletak pada asumsi VRS (variable return to

scale) yang maksudnya adalah penambahan n input belum tentu menghasilkan n

output.

Pengembangan DEA diilhami dari makalah Farrell (1957) dengan judul “The Measurement of Productivity Efficiency” dalam “Journal of The Royal Statistical Society” yang memerlukan metode untuk mengevaluasi produktivitas (Cooper et al. 2003). Farrel (1957) menggunakan istilah ukuran efisiensi untuk menggambarkan bagaimana pemanfaatan input dengan asumsi semua akses yang sama oleh setiap DMU dalam menghasilkan output.

Pada dasarnya efisiensi adalah perbandingan antara satu input dengan satu output. Apabila jumlah input dan output lebih dari satu, maka perhitungan lebih kompleks. Selain itu, jumlah input dan output yang banyak maka peran setiap input atau output terhadap efisiensi juga berbeda. Oleh karena itu, Farrel dan Fieldhouse mengembangkan efisiensi hipotesis entitas (unit) dengan memberikan pembobotan terhadap input dan output sebagai pernyataan unit dari efisiensi. Ukuran efisiensi relatif DMU dinyatakan sebagai berikut:

Apabila sejumlah K buah DMU (k = 1,2,….,K) yang dianalisa efisiensinya menggunakan sejumlah I buah input (i = 1,2,…..,I) untuk menghasilkan sejumlah output (j = 1,2,….,J), maka efisiensi DMU ke-k pada persamaan (3.1) dengan menggunakan notasi dapat dinyatakan sebagai berikut:

Dimana: : pembobot output j; : nilai output j untuk unit k; :pembobot input i; : nilai input i untuk unit k.

Nilai efisiensi berkisar antara 0 sampai 1

DEA Asumsi CRS

DEA asumsi CRS diperkenalkan oleh Charnes, Cooper, dan Rhodes pada tahun 1978 yang prinsip kerjanya berada pada kondisi skala optimal (persaingan sempurna, tidak ada kendala pada keuangan, dll). Maksud dari pernyataan di atas adalah faktor produksi yang dimiliki antara suatu pabrik gula akan dibandingkan dengan faktor produksi pabrik gula lainnya tanpa mempertimbangkan kendala penyebab inefisiensi teknis, seperti kapasitas giling tebu yang kecil atau penggunaan tenaga kerja yang terlalu banyak. Oleh karena itu, efisiensi yang dihasilkan oleh asumsi DEA CRS sering disebut efisiensi teknis keseluruhan (overall technical efficiency).

Orientasi DEA CRS (constant return to scale) ada dua, yaitu: DEA CRS orientasi input dan DEA CRS orientasi output. DEA CRS orientasi input adalah metode untuk mengurangi penggunaan input terhadap output yang konstan.

Asumsi dasar dari persamaan (3.2) diatas bahwa bobot yang diberikan berlaku untuk semua unit. Oleh karena itu, pembobotan input dan output dianggap memiliki satuan yang setara padahal mungkin saja dan sering terjadi masing-masing input atau ouput memiliki satuan yang berbeda. Berdasarkan hal tersebut, Charnes et al. (1978) mengakomodasi perbedaan satuan input dan ouput tersebut yang menggunakan pembobotan berbeda sehingga memungkinkan setiap unit dinyatakan sebagai DMU untuk menggunakan sekumpulan set pembobotan sebagai pembanding terhadap unit atau DMU lainnya. Persamaan matematika untuk efisiensi DMU ke-k dinyatakan sebagai berikut:

Fungsi tujuan:

Dengan kendala:

untuk setiap DMU-k

adalah efisiensi dari unit ke-k0. Efisiensi maksimum yang dapat dicapai oleh setiap unit/entitas adalah 100 persen. Nilai , menunjukkan entitas (unit atau DMU) ke-k0 relatif lebih efisien dbandingkan dengan DMU lainnya sedangkan nilai , menunjukkan entitas tidak efisien bila dibandingkan dengan DMU lainnya. DMU dengan nilai sama dengan satu disebut best practice frontier.

Fungsi kendala dinyatakan dalam bentuk persamaan yang memiliki nilai sama dengan atau kurang dari satu. Hal tersebut menunjukkan bahwa perbandingan antara output terbobot terhadap semua input terbobot untuk setiap DMU ke-k, memiliki nilai sama dengan atau kurang dari efisiensi maksimum. Nilai pembobot ( ) tidak ditentukan oleh besarnya nilai input atau nilai ouput tetapi tergantung pada hasil perhitungan optimal linear programming (LP) dari setiap DMU. Nilai pembobot untuk masing-masing DMU memiliki angka yang berbeda. Persamaan (3.3) merupakan program linear pecahan sehingga persamaan tersebut harus dikonversi terlebih dahulu supaya metode LP dapat digunakan. Proses linearisasi dilakukan melalui transformasi.

Fungsi Tujuan

Memaksimumkan fungsi tujuan yang berupa pecahan sama dengan memaksimumkan kombinasi dari pembilang dan penyebut secara bersama-sama. Memaksimumkan fungsi tujuan dengan hanya memaksimumkan fungsi pembilang dapat dilakukan apabila fungsi penyebut dikondisikan konstan (Dyson

et al. 1990). Meskipun demikian, proses transformasi dari fungsi linear pecahan

menjadi bentuk program linear tidak dapat dilakukan secara langsung. Transformasi dilakukan selain dengan mengkondisikan fungsi penyebut menjadi konstan, tetapi juga dengan mengubah variabel bobot input atau output yang dikenal sebagai transformasi Charnes-Cooper (Cooper et al. 2003).

Proses transformasi dilakukan dengan mengasumsikan sama dengan satu atau seluruh biaya input yang dikeluarkan oleh DMU ke-k0 dikondisikan sama dengan satu. Persamaan matematika dinyatakan sebagai berikut:

Linearisasi fungsi kendala dilakukan dengan operasionalisasi aljabar, yaitu: dengan mengalikan bagian kiri dan kanan persamaan dengan fungsi penyebut kemudian bagian kiri dan kanan persamaan dikurangkan dengan fungsi penyebut.

Fungsi kendala:

Masing-masing sisi (persamaan kiri dan kanan) dikalikan dengan fungsi penyebut ,

Sehingga diperoleh:

Setelah melakukan linearisasi terhadap fungsi tujuan dan kendala, linear programming menjadi:

Dengan kendala:

Persamaan (3.4) merupakan penyesuaian terhadap fungsi input (fungsi penyebut) secara konstan sehingga sering disebut model yang berorientasi pada input (input oriented). Persamaan diatas dikenal dengan nama DEA CCR primal (Charnes et al., 1978). Model tersebut mempunyai fungsi kendala yang cukup banyak, yaitu satu kendala untuk satu DMU, satu input, dan satu ouput sehingga total kendala dalam persamaan mecapai 1+K+I+J buah. Misalanya apabila jumlah DMU-nya ada 30 buah (K = 30), variabel input sebanyak 5 buah (I = 6), dan variabel output sebanyak 3 buah (J = 3) maka jumlah kendala mencapai 1 + 30 + 6 + 3 = 40 buah. Suatu kendala yang begitu banyak dalam persamaan. Langkah menyederhanakan dari fungsi kendala yang begitu banyak adalah dengan cara mengubah model primal menjadi dual. Perubahan dari primal menjadi dual dilakukan dalam linear programming melalui proses transformasi.

Proses transformasi dari primal menjadi dual dilakukan dengan menulis fungsi kendala model primal dalam bentuk canonical (untuk fungsi tujuan memaksimumkan, maka fungsi kendala diformat dalam bentuk pertidaksamaan lebih kecil atau sama dengan). Setelah fungsi kendala primal diubah, kemudian persamaan bagian kanan fungsi kendala primal dinyatakan menjadi fungsi tujuan dual dengan fungsi meminimumkan (kebalikan fungsi primal), sementara bagian

kiri pertidaksamaan fungsi kendala primal menjadi fungsi kendala dual dengan fungsi memaksimumkan (Hadley 1980).

Model DEA dual hasil proses transformasi sebagai berikut: Fungsi tujuan:

Dengan kendala:

Model DEA (3.5) diatas hanya memiliki fungsi kendala sebanyak jumlah variabel input ditambah variabel output, yaitu I+J (6 + 3 = 9 buah) kendala. Persamaan LP (linear programming) model dual lebih mudah dipecahkan daripada model primal karena fungsi kendala lebih sedikit. Model LP dual terdapat variabel perantara yaitu yang merupakan harga bayangan (shadow

price) atau pengganti variabel pengganda input atau output (multiplier) yang

terdapat pada fungsi kendala sebelumnya yang nilai efisiensi setiap DMU tidak lebih dari satu.

Model DEA diatas disebut “Farrel Model” karena digunakan oleh Farrel (1957). Dalam porsi ekonomi dari literatur DEA, model DEA di atas disebut sebagai penyesuaian terhadap asumsi “penghapusan yang kuat” karena menghilangkan kehadiran pengurangan input atau output yang tidak nol (non-zero

slacks). Oleh karena itu, penelitian dengan metode DEA tersebut disarankan

menghadirkan pengurangan input atau output yang tidak nol (non-zero slacks). Ilustrasi pengurangan input dalam model DEA asumsi CRS ada dua, yaitu:

slacks movement dan radial movement. Gambar 2 menjelaskan bahwa pabrik gula

akan efisien bila DMU (unit pembuat keputusan) berada pada titik C dan D sedangkan titik A dan B tidak efisien. Efisiensi Farrel (1957) menjelaskan pabrik A dan B harus menurunkan masing-masing input (X2/Y dan X1/Y) ke titik A‟ dan B‟ sehingga kedua pabrik tersebut akan efisien yang dilihat dari rasio OA‟/OA dan OB‟/OB sama dengan satu. Proses penurunan input tersebut dalam model DEA disebut radial movement. Model DEA yang dikembangkan oleh Charnes, Cooper, dan Rhodes (1978) mengatakan bahwa pabrik gula yang berada di titik A‟ masih dapat menurunkan input ke titik C. Proses pengurangan input tersebut disebut

slack movement.

Slack bermanfaat untuk menurunkan input dan meningkatkan output. Oleh

Efisiensi yang terdapat pada CRS sering disebut overall technical efficiency (OTE). Persamaan DEA orientasi input sebagai berikut:

Dimana: : efisiensi teknis input pabrik gulak; : pengurangan (slack) input dari pabrik gulak; : penambahan (slack) output dari pabrik gula; : input yang digunakan pada DMUk; : output yang diproduksi pabrik gulak; :angka non-Archimedean; : vektor konstanta untuk pabrik gulak; : input pada model DEA; : output pada model DEA.

Target pengurangan input dan penambahan output pada orientasi input dapat diketahu melalui rumus sebagai berikut:

;

Dimana: : target penggunaan input pabrik gulak; : efisiensi teknis input; : input aktual pabrik gulak; : pengurangan input; : target output pabrik gulak;

: output pabrik gulak; : pengurangan output.

Y1 Y2 P‟ P R Radial Movement Slack Movement Q Q‟

Sumber: Coelli et al. (1998)

Gambar 4 Konsep slack dan radial orientasi output

0 S S A A’ Slack Movement Radial Movement B B‟ X2/Y X1/Y C D S‟

Sumber: Coelli et al. (1998)

Gambar 3 Konsep slack dan radial movement orientasi input

Uraian di atas mengenai efisiensi input sudah sesuai dengan gambar 3. Efisiensi teknis input dikali dengan input aktual bermanfaaat untuk target penggunaan input radial dan kehadiran slack akan membuat target penggunaan input lebih rendah lagi jika input yang digunakan tidak efisien.

Produksi potensial yang digunakan dari penjelasan di atas belum diketahui karena hanya fokus untuk penggunaan input. Penelitian Chetchosak et al. (2012) menggunakan efisiensi orientasi output supaya produksi potensial dapat diketahui. Efisiensi Farrel (1957) jika pabrik gula meningkatkan output dari titik P ke P‟ atau dari titik Q ke Q‟. Rasio efisiensinya 0P/0P‟ atau 0Q/0Q‟. Proses peningkatan output dalam DEA disebut radial movement. Model DEA yang dikembangkan Charnes, Cooper, dan Rhodes (1978) mengatakan bahwa pabrik gula yang berada di titik P‟ atau Q‟ masih dapat meningkatkan output ke titik R atau S. Proses peningkatan output tersebut disebut slack movement.

DEA CRS orientasi ouput adalah metode untuk meningkatkan produksi output dengan penggunaan input yang tetap. Persamaan DEA dinyatakan sebagai berikut:

Dengan kendala:

Dimana: : efisiensi teknis output pabrik gulak; : pengurangan (slack) input dari pabrik gulak; : penambahan (slack) output dari pabrik gula; : input yang digunakan pada DMUk; : output yang diproduksi pabrik gulak; :angka non-Archimedean; : vektor konstanta untuk pabrik gulak; : input pada model DEA; : output pada model DEA.

Target pengurangan input dan penambahan output pada orientasi output dapat diketahui melalui rumus sebagai berikut:

;

Dimana: : target input; : efisiensi teknis output; : input aktual pabrik gulak; : pengurangan input; : target output; : output pabrik gulak; : pengurangan output.

DEA Asumsi VRS

DEA asumsi VRS diperkenalkan oleh Banker, Charnes, dan Cooper (1984) untuk melengkapi DEA asumsi CRS yang hanya bekerja pada skala optimum sehingga sumber inefisiensi tidak diketahui. Prinsip kerja DEA VRS adalah mengakomodir kendala yang dimiliki oleh DEA CRS dengan menghadirkan keterbatasan teknologi yang disebut efisiensi teknologi murni (pure

technical efficiency). Manfaatnya untuk melihat sumber inefisiensi dari pabrik

Penambahan kendala pada persamaan (3.8) dan (3.9) akan mengubah batasan CRS dan amplop (envelope) data semakin tertutup daripada efisiensi teknis CRS yang dikenal dengan nama efisiensi teknologi murni (pure

technology efficiency). Efisiensi teknologi murni diberi lambang θl yang menjelaskan penurunan input disebabkan penggunaan teknologi yang terbaik untuk menghasilkan output dibawah asumsi constant return to scale (CRS) atau variabel return to scale (VRS). Persamaan DEA VRS orientasi input dapat dinyatakan sebagai berikut:

Dengan kendala:

Dimana: : efisiensi teknis input pabrik gulak; : pengurangan (slack) input dari pabrik gulak; : penambahan (slack) output dari pabrik gula; : input yang digunakan pada DMUk; : output yang diproduksi pabrik gulak; :angka non-Archimedean; : vektor konstanta untuk pabrik gulak; : input pada model DEA; : output pada model DEA.

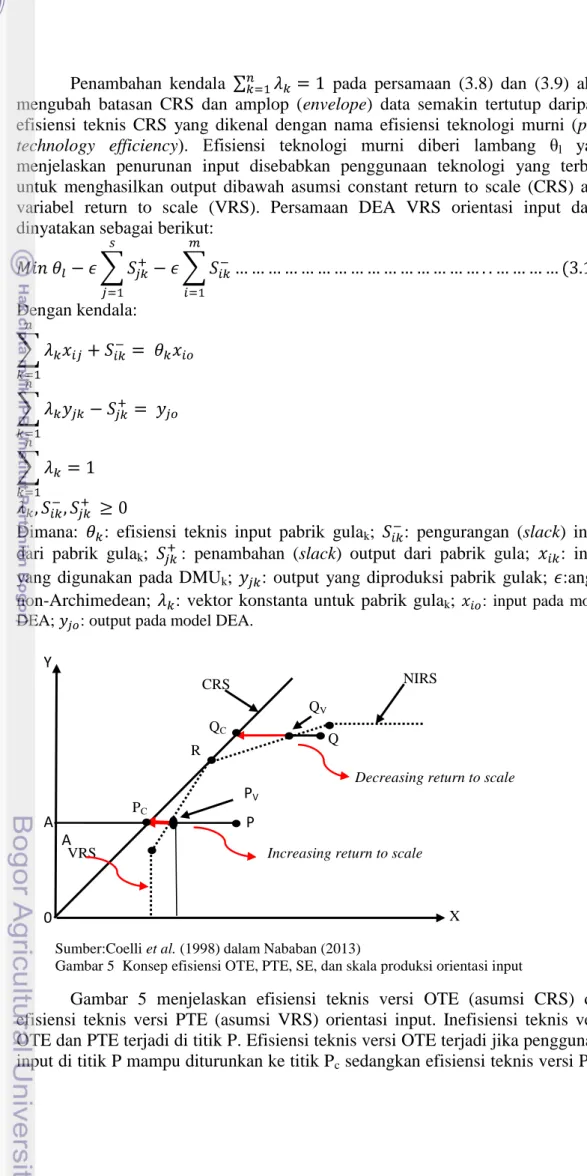

Gambar 5 menjelaskan efisiensi teknis versi OTE (asumsi CRS) dan efisiensi teknis versi PTE (asumsi VRS) orientasi input. Inefisiensi teknis versi OTE dan PTE terjadi di titik P. Efisiensi teknis versi OTE terjadi jika penggunaan input di titik P mampu diturunkan ke titik Pc sedangkan efisiensi teknis versi PTE

CRS VRS NIRS Y 0 A PV PC P

Sumber:Coelli et al. (1998) dalam Nababan (2013)

Gambar 5 Konsep efisiensi OTE, PTE, SE, dan skala produksi orientasi input X

QC

Increasing return to scale

QV

Q

Decreasing return to scale

R

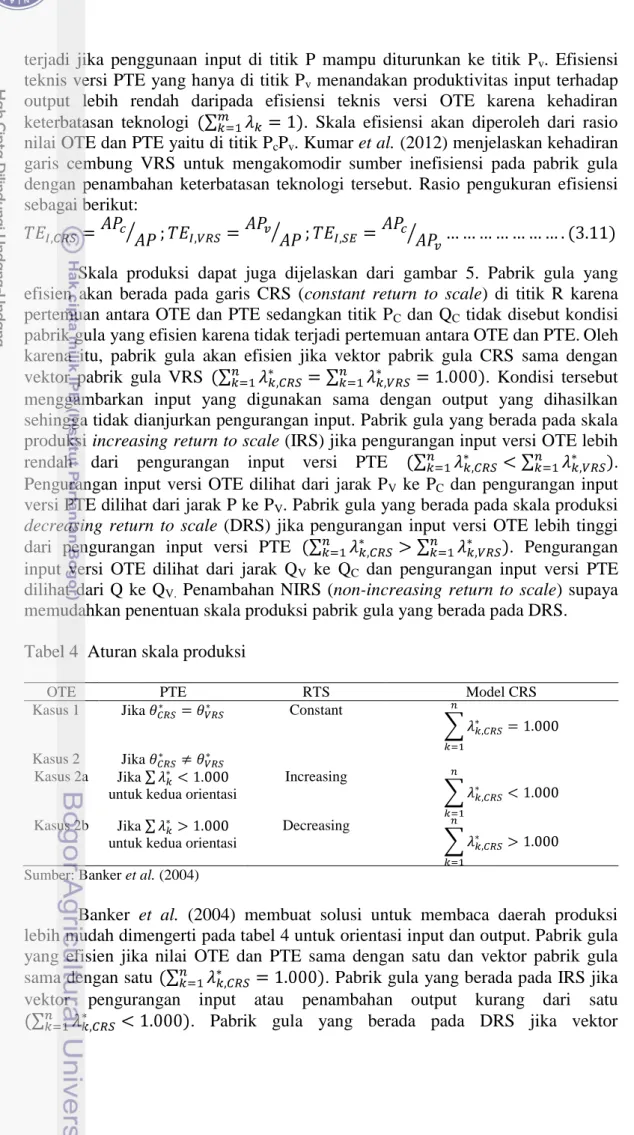

terjadi jika penggunaan input di titik P mampu diturunkan ke titik Pv. Efisiensi teknis versi PTE yang hanya di titik Pv menandakan produktivitas input terhadap output lebih rendah daripada efisiensi teknis versi OTE karena kehadiran keterbatasan teknologi . Skala efisiensi akan diperoleh dari rasio nilai OTE dan PTE yaitu di titik PcPv. Kumar et al. (2012) menjelaskan kehadiran garis cembung VRS untuk mengakomodir sumber inefisiensi pada pabrik gula dengan penambahan keterbatasan teknologi tersebut. Rasio pengukuran efisiensi sebagai berikut:

Skala produksi dapat juga dijelaskan dari gambar 5. Pabrik gula yang efisien akan berada pada garis CRS (constant return to scale) di titik R karena pertemuan antara OTE dan PTE sedangkan titik PC dan QC tidak disebut kondisi pabrik gula yang efisien karena tidak terjadi pertemuan antara OTE dan PTE.Oleh karena itu, pabrik gula akan efisien jika vektor pabrik gula CRS sama dengan

vektor pabrik gula VRS . Kondisi tersebut

menggambarkan input yang digunakan sama dengan output yang dihasilkan sehingga tidak dianjurkan pengurangan input. Pabrik gula yang berada pada skala produksi increasing return to scale (IRS) jika pengurangan input versi OTE lebih

rendah dari pengurangan input versi PTE .

Pengurangan input versi OTE dilihat dari jarak PV ke PC dan pengurangan input versi PTE dilihat dari jarak P ke PV. Pabrik gula yang berada pada skala produksi

decreasing return to scale (DRS) jika pengurangan input versi OTE lebih tinggi

dari pengurangan input versi PTE . Pengurangan

input versi OTE dilihat dari jarak QV ke QC dan pengurangan input versi PTE dilihat dari Q ke QV. Penambahan NIRS (non-increasing return to scale) supaya memudahkan penentuan skala produksi pabrik gula yang berada pada DRS. Tabel 4 Aturan skala produksi

OTE PTE RTS Model CRS

Kasus 1 Jika Constant

Kasus 2 Jika Kasus 2a Jika

untuk kedua orientasi

Increasing

Kasus 2b Jika

untuk kedua orientasi

Decreasing

Sumber: Banker et al. (2004)

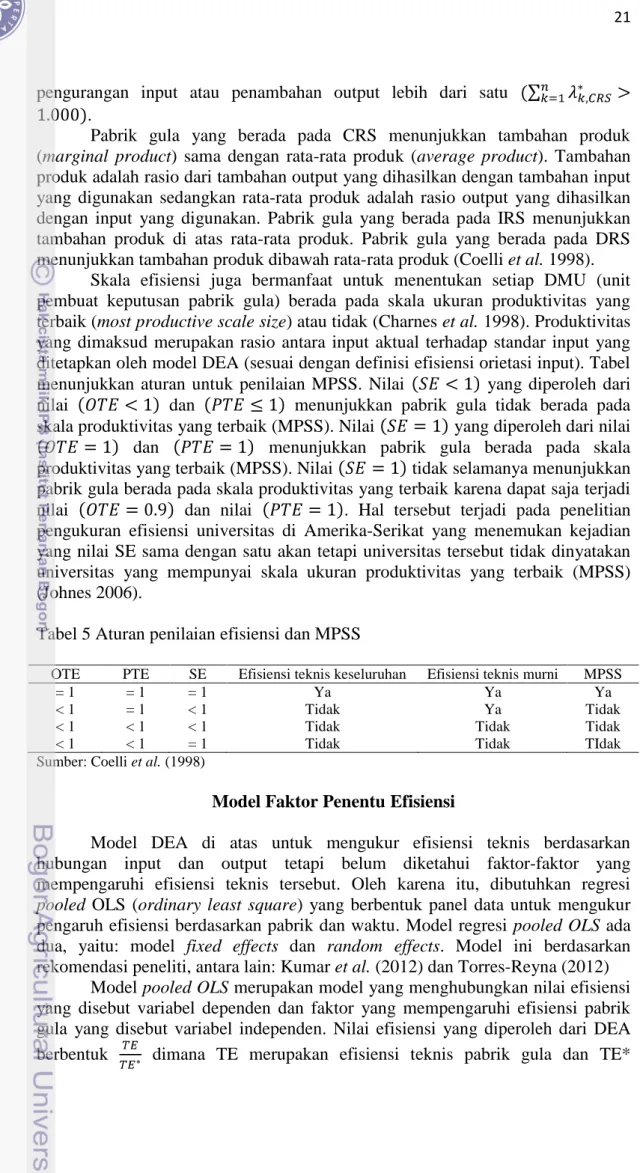

Banker et al. (2004) membuat solusi untuk membaca daerah produksi lebih mudah dimengerti pada tabel 4 untuk orientasi input dan output. Pabrik gula yang efisien jika nilai OTE dan PTE sama dengan satu dan vektor pabrik gula sama dengan satu . Pabrik gula yang berada pada IRS jika vektor pengurangan input atau penambahan output kurang dari satu . Pabrik gula yang berada pada DRS jika vektor