28

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

Pengumpulan data pada penelitian ini diperoleh dari dokumen perusahaan dan wawancara langsung dengan pembimbing lapangan. Adapun pengumpulan data ini dapat dilihat seperti dibawah ini.

4.1.1 Profil Umum Perusahaan

PT Argo Pantes Tbk. merupakan salah satu perusahaan manufaktur di Indonesia yang bergerak di bidang industri tekstil. Perusahaan ini didirikan pada tahun 1961 oleh bapak The Ning King dan bapak Musa yang berlokasi di Salatiga, Jawa Tengah dengan nama awal PT. Daya Manunggal. Pada tanggal 22 Juli 1972 perusahaan meresmikan PT. Daya Manunggal Tangerang, yaitu pabrik tenun baru dengan luas tanah 44,5 hektar yang berkantor pusat di Jalan Pintu Kecil no. 42 Jakarta. Dengan beberapa pertimbangan mengapa mereka memilih kota Tangerang, antara lain :

1. Tangerang adalah salah satu kota industri di Jawa Barat yang saat ini masuk dalam Provinsi Banten dan pada saat itu tersedia lahan yang cukup untuk dibangun tempat industri.

29 2. Tersedianya lahan yang cukup dan murah untuk mendirikan sebuah

pabrik.

3. Berada di jalan utama kota Tangerang.

4. Lokasi dekat dengan sungai Cisadane, sehingga memudahkan dalam pengambilan air dan pembuangan limbah yang sudah diolah kembali. 5. Lokasi dekat dengan ibukota negara yang menjadi pusat

pemerintahan dan perdagangan.

PT. Daya Manunggal Tangerang berfokus pada pertenunan (weaving) yang menghasilkan kain mentah atau umumnya disebut dengan kain grey, dimana bahan baku benang diperoleh dari supplier dari daerah lain. Agar lebih mandiri, maka pada tanggal 11 Januari 1975 didirikan PT. Dharma Manunggal yang ditunjukan untuk memproduksi benang untuk pertenunan, dengan demikian hasilnya dapat langsung dikirim ke PT. Daya Manunggal. Cara ini ditunjukkan untuk mempercepat proses penyaluran bahan baku. Karena pada saat itu, prospek pabrik pemintalan sangat baik, maka pada tanggal 12 Juli 1977 perusahaan mendirikan pabrik spinning sebanyak 2 unit dan berganti nama menjadi PT. Argo Pantes. Kedua unit tersebut diberi nama Argo Pantes 1 dan Argo Pantes 2. PT Argo Pantes Tbk didirikan berdasarkan akta No. 30 tanggal 12 Juli 1977 dari Darwanti Sidi Bakaroedin, S.H., dengan notaris Ibu Winanti Wiryomartini, S.H. Pada tahun 1980 PT. Argo Pantes membangun kembali pabrik Weaving (pertenunan) dan Dyeing Finishing (pencelupan kain) dengan nama Argo Pantes 3 dan Argo Pantes 4.

Pada tahun 1985, unit weaving Daya Manunggal melakukan rekondisi mesin dari mesin tenun shuttle menjadi mesin tenun yang menggunakan tenaga

30 udara (Air Jet Loom) dan juga dilakukan perubahan dimana PT. Daya Manunggal (tenun) diambil alih oleh PT. Dharma Manunggal, sehingga PT. Dharma Manunggal memproduksi benang tenun, dimana unitnya disebut dengan Dharma Manunggal 1 dan Dharma Manunggal 2 untuk memproduksi kain grey. Pada tahun yang sama pun didirikan 1 unit pencelupan benang untuk bahan baku benang berwarna yang manajemennya dikelola langsung oleh PT. Dharma Manunggal, kemudian unit tersebut disebut dengan Dharma Manunggal 3. Pada tahun 1987 didirikan 1 unit baru yaitu unit printing yang akan memproduksi kain kain bermotif, dengan manajemen yang dikelola oleh PT. Argo Pantes, kemudian unit tersebut disebut dengan Argo Pantes 5.Selesainya pembangunan unit-unit produksi yang dilakukan oleh PT. Argo Pantes dan PT. Dharma Manunggal, maka diatas area tanah 52 ha tersebut telah berdiri perusahaan tekstil terpadu, dimana kegiatan produksinya dimulai dari produksi benang sampai pada produksi kain jadi. Karena lokasi pabrik ini terdiri dari dua perusahaan yang berbadan hukum berbeda, maka atas kesepakatan dewan komisaris pada tanggal 1 Juni 1990 dilakukan merger, dimana seluruh aset PT. Dharma Manunggal dilebur pada PT. Argo Pantes dengan berkantor pusat di Wisma Argo Manunggal Jalan Gatot Subroto No. 59 Kav. 22 Jakarta Selatan. Dimana dalam kepengurusan perusahaannya dipegang oleh Dewan Komisaris : bapak The Ning King, Presiden Direktur : bapak The Nicholas dan Sekretaris : ibu Tini.

Unit - unit yang tersedia diadakan perubahan sebagai berikut :

1. Unit Argo Pantes 1 menjadi unit Spinning 1 2. Unit Argo Pantes 2 menjadi unit Spinning 2 3. Unit Argo Pantes 3 menjadi unit Weaving 2

31 4. Unit Argo Pantes 4 menjadi unit Dyeing Finishing

5. Unit Argo Pantes 5 menjadi unit Printing

(Tetapi saat ini unit printing ditiadakan, karena hasil produksinya tidak laku di pasaran).

6. Unit Dharma Manunggal 1 menjadi unit Spinning 3 7. Unit Dharma Manunggal 2 menjadi unit Weaving 1 8. Unit Dharma Manunggal 3 menjadi Yarn Dyeing

Mengingat sudah tidak memungkinkan lagi untuk dilakukan perluasan area pabrik di Tangerang, maka pada tanggal 31 Mei 1990. PT Argo Pantes mendirikan pabrik baru di Bekasi, Jawa Barat, di daerah Industrial Town MM 2100, Kavling B di desa Ganda Mekar, Cibitung, Bekasi dengan mengkhususkan produksi dibidang spinning (pemintalan) sebanyak 2 unit produksi atau yang saat ini disebut dengan spinning 4 dan spinning 5. Kini Argo Pantes merupakan suatu nama yang menyatu dengan mutu produksi tekstil serta memiliki jaringan yang luas baik dalam negeri maupun luar negeri. Perseroan merupakan salah satu penyumbang terpenting dalam pendapatan hasil ekspor Indonesia dalam sektor non migas selain dasar untuk memudahkan pengelolaan dan manajemennya. Guna memudahkan pengelolaan manajemen dan memperluas usaha, pimpinan PT. Argo Pantes merasa terpanggil untuk mengikutsertakan sumber dana dari masyarakat baik nasional maupun internasional, dimana itu merupakan administrasi menuju Go Publik atau Tbk.

PT. Argo Pantes Tbk merupakan bagian dari Argo Manunggal Group telah mencatatkan sahamnya pada bursa efek Jakarta dan Surabaya tanggal 7 Januari 1991. Dalam rangka pengembangan jenis produk guna memenuhi tuntutan pasar

32 serta pemanfaatan tanah semaksimal mungkin maka tanggal 11 Mei 1991 diresmikan PT. Argo Beni dan PT. Argo Fajar yang menempati area di sebelah utara PT. Argo Pantes.

Pabrik tekstil PT. Argo Pantes Tbk terdiri dari :

1. Pemintalan 5 unit produksi (Tangerang 3 unit dan Bekasi 2 unit) 2. Pertenunan 1 unit produksi

3. Pencelupan benang (Yarn Dyeing) 1 unit produksi 4. Pencelupan kain (Dyein Finishing) 1 unit produksi. 4.1.2 Visi dan Misi PT. Argo Pantes Tbk.

Visi PT Argo Pantes Tbk.

a. Menjadi pabrik Tekstil kaliber dunia dengan Sumber Daya Manusia dan Teknologi terbaik.

b. Menghasilkan produk dan pelayanan berkualitas.

c. Menjadi produsen tekstil terpadu dan terkemuka di Indonesia yang menghasilkan produk berkualitas, ramah lingkungan dan berorientasi pada kepuasan pelanggan.

Misi dari PT Argo Pantes Tbk.

a. Meningkatkan keuntungan secara maksimal dengan menghasilkan produk-produk berkualitas tinggi.

b. Memberikan pelayanan yang terbaik. c. Pemanfaatan seluruh sumber daya. d. Pengawasan biaya.

33 e. Memperkuat kerjasama dan meningkatkan pangsa pasar.

f. Mempertahankan kepemimpinan di bidang industri pertekstilan. g. Meningkatkan efisiensi dan produktivitas dengan menerapkan

prinsip “Best Practice”.

h. Menyediakan produk dan pelayanan yang terbaik bagi para pelanggan.

i. Memaksimalkan pengembalian nilai investasi para stakeholder. j. Meningkatkan Tata Kelola Perusahaan yang Baik (Good Corporate

Governance).

k. Berperan aktif bagi pertumbuhan ekonomi Nasional

Karena perusahaan ini sudah bertaraf internasional, maka mereka menerapkan nilai-nilai perusahaan, antara lain :

1. Integritas : Ketulusan / Kesetiaan / Kepercayaan

Bersikap tulus dalam segala permasalahan yang berkaitan dengan seluruh pihak terkait dan berkepentingan. Menghargai karyawan, pemasok dan pelanggan.

2. Kredibilitas : Pertanggung jawaban / Ketetapan Hati

Senantiasa dapat dipercaya untuk mewujudkan apa yang telah diucapkan.

3. Bekerja Demi Keunggulan

Tidak pernah menjadi nomor dua, selalu menjadi yang terbaik. 4. Bekerjasama : Bersinergi

34 Menghargai keanekaragaman dalam organisasi yang meliputi keterampilan, latar belakang, pendidikan, tanggungjawab dan kemampuan.

5. Professional

Cakap dalam tindakan, perkataan dan perbuatan serta sekata dalam sikap pribadi dan lingkungan kerja demi terciptanya hasil yang efektif dan efisien.

4.1.3 Kegiatan Usaha di PT. Argo Pantes Tbk

PT. Argo Pantes Tbk. telah memperoleh ISO-9002 tentang kualitas yang diberikan untuk proses pemintalan benang, pertenunan dan pencelupan kain dan yang dihasilkan perusahaan antara lain bahan baju (shirting) dan bahan celana (suiting). Sebagian dari hasil produksinya yang berupa benang diproduksi kembali menjadi kain grey dan kain jadi yang mempunyai mutu tinggi. PT. Argo Pantes Tbk. Juga telah memperoleh ISO-14001 tentang lingkungan hidup yang salah satunya berkaitan dengan Keselamatan dan Kesehatan Kerja (K3).

Aspek Marketing

PT. Argo Pantes Tbk. merupakan salah satu produsen tekstil berkualitas terkemuka di Indonesia. Saat ini perusahaan memproduksi tekstil bermutu dengan menggunakan bahan baku katun dan katun campuran antara kapas dan polyester. Sebagai produsen tekstil yang berorientasi pada ekspor, perusahaan telah memenuhi persyaratan standar internasional sebagai bagian pemenuhan atas kepuasan pelanggan dengan mendapatkan sertifikat ISO-9002 dan ISO-14001 dari SGS Indonesia. Selain itu juga telah memperoleh sertifikat “Best Delivery Perfomance” dan “Best Vendor Award” dari pelanggan yang berada di luar negeri.

35 Untuk itu pastinya dibutuhkan kerja keras dan tanggung jawab yang besar dari seluruh karyawannya, termasuk pemberian pengaruh yang besar dari pihak marketing untuk memasarkan kain yang telah dihasilkan kepada para pelanggan.

Pada bagian marketing proses untuk memperkenalkan barang dan upaya untuk memberikan pelayanan dilakukan melalui internet, pembagian brosur dan outlet. Karena perusahaan ini merupakan penghasil bahan baku, sehingga tidak menjual brand. Maka untuk memperoleh pelanggan baru selain melalui proses marketing biasanya diperoleh dari rekomendasi dari pelanggan lama atau berdasarkan mouth to mouth. Hasil produksi tersebut juga diekspor dengan tujuan negara antara lain : Belanda, Polandia, Dubai, Srilanka, Bangladesh, Swedia, Turki, Vietnam, Spanyol, Inggris, Amerika Serikat, Peru, Italia, Yunani, Kolombia, Cyprus dan Afrika. Belanda menjadi pelanggan terbesar dengan pertimbangan bahwa Negara Indonesia akan menjual barang dengan harga lebih murah dibandingkan dengan Negara-negara Eropa yang merupakan tetangga Belanda. Sedangkan Afrika menjadi pelanggan terkecil karena daya beli negara tersebut rendah.

Aspek Sumber Daya Manusia

Bagi perusahaan tentunya sumber daya manusia merupakan bagian terpenting dalam usaha pengembangan perusahaan di masa depan. Untuk itu, guna meningkatkan kualitas serta kecakapan bagi setiap karyawan, perusahaan melakukan berbagai usaha melalui pelatihan baik yang dilaksanakan di dalam maupun di luar perusahaan. Pelatihan yang ada di dalam PT. Argo Pantes Tbk berlangsung selama satu minggu baik kepada karyawan baru maupun bagi karyawan yang sedang magang. Diantaranya setelah dilakukan penyeleksian

36 dengan cara testing yang dilakukan sebanyak tiga kali dan dilakukan tes kesehatan (untuk karyawan baru), lalu karyawan akan memperoleh pendalaman Keselamatan dan Kesehatan Kerja (K3), penjelasan mengenai 9002 dan ISO-14001 dengan tujuan agar karyawan tersebut mengetahui kualitas barang yang diinginkan perusahaan dan tentang pentingnya menjaga kelestarian lingkungan hidup serta keselamatan dan kesehatan kerja sehingga akan termotivasi untuk bekerja dengan baik dan yang terakhir adalah penjelasan mengenai upah yang akan diterima (termasuk besarnya insentif, hak buruh dan jamsostek yang akan diterima oleh karyawan tersebut). Mutasi karyawan PT. Argo Pantes Tbk. tidak dilakukan secara kontinu atau ditetapkan dalam kurun waktu tertentu. Mutasi bisa terjadi karena adanya kebutuhan, seperti menggantikan jabatan yang kosong sebelumnya (naik jabatan) ataupun bila ada perluasan unit atau pabrik sesuai dengan kebutuhan bagian shift. Rata-rata karyawan yang bekerja di PT. Argo Pantes Tbk memiliki sifat loyalitas, sehingga turnover perusahaan baik. Hal ini disebabkan oleh faktor usia yang sudah tidak memungkinkan lagi untuk mencari dan memperoleh pekerjaan baru, lagi pula saat ini persaingan para pengangguran pun semakin tinggi. Faktor lainnya yaitu karena mereka membutuhkan pekerjaan utuk membiayai kehidupannya, sehingga sudah pasti akan berusaha dengan sebaik mungkin untuk mempertahankan pekerjaan agar dapat tetap bekerja.

Aspek Kegiatan Produksi

Sesuai dengan pasal 3 Anggaran Dasar Perusahaan, ruang lingkup kegiatan usaha Perseroan meliputi bidang manufaktur produk tekstil. Perseroan

37 berdomisili di Jakarta, sedangkan pabriknya berlokasi di Tangerang, Banten dan Bekasi, Jawa Barat. Kantor Pusat Perseroan beralamat di Wisma Argo Manunggal, Lantai 14, Jl. Jend. Gatot Subroto Kav. 22, Jakarta. Perseroan mulai berproduksi secara komersial pada tahun 1977. Proses produksi yang dilakukan Perseroan dilakukan per unit secara terpadu yang dilakukan di Tangerang yaitu:

A. Spinning

Tahapan paling awal baik dalam pembuatan kain atau benang adalah spinning dimana terdapat beberapa langkah yang baru dijalani antara lain :

1. Blowing yaitu proses penguraian gumpalan kapas yang baru diambil dari pohon dan pencampuran kapas / polyester yang telah terurai serta pembersihan kotoran bahan baku dari benda-benda asing seperti pasir, daun dan lain-lain. Dalam proses ini, bahan baku yang awalnya berbentuk gumpalan diolah menjadi lembaran-lembaran kapas yang panjang dan lebar

2. Carding yaitu penggarukan, pembersihan dan penguraian serat dari gumpalan menjadi individu. Proses ini adalah perubahan bentuk bahan baku dari lembaran menjadi uraian sebesar tali yang cara penggulungannya seperti tali tambang.

3. Pre Drawing yaitu perangkapan dan peregangan bahan baku, mensejajarkan serta (apakah 100% cotton atau ada campuran polyester) dan memperbaiki kerataan bahan baku

4. Lap Former yaitu proses dimana bahan baku yang berbentuk tali tambang berubah dalam bentuk lembaran-lembaran yang lebih tipis dibandingkan pada tahapan carding.

38 5. Combing yaitu pemisahan serta panjang dan pendek agar tidak mudah putus yang kemudian serta tersebut disejajarkan, lalu dilakukan proses perubahan bentuk dari bentuk lembaran tipis menjadi tali-tali yang disimpan dengan cara digulung.

6. Drawing yaitu perangkapan, memperbaiki dan mensejajarkan serta agar tali tidak mudah putus serta mengatur presentase blending.

7. Roving yaitu proses yang akan dilalui oleh benang baik yang sudah dilakukan pewarnaan ataupun benang yang masih berwarna asli.

8. Ring Spinning yaitu proses membentuk benang dalam kapasitas yang lebih kecil dari proses roving dan kemudian benang tersebut diberi nomor dan keterangan mengenai presentase bahan baku yang digunakan, agar lebih mudah menentukan jenis kain yang akan diolah dalam proses weaving. Hasilnya benang roving akan berubah bentuk menjadi benang ring.

9. Winding yaitu proses menggulung benang ring menjadi bentuk benang cones yang lalu akan diperiksa kerataan dan berat gulungan benang tersebut. Setelah semua proses itu selesai, maka dilakukan pengepakan.

Pada tahapan ini PT. Argo Pantes Tbk mempunyai lima buah pabrik spinning, dimana tiga diantaranya ada di kota Tangerang dan pabrik lain di kota Bekasi.

B. Yarn Dyeing

Tahapan berikutnya setelah proses spinning adalah proses yarn dyeing (pewarnaan benang), dalam tahapan ini terdapat proses-proses yang harus dilakukan yaitu :

39 1. Benang grey, yang merupakan bahan baku utama.

2. Singeing, proses menghilangkan bulu-bulu yang terdapat pda serat benang untuk proses diwarnai.

3. Reeling, proses mengubah bentuk cones menjadi bentuk benang grey. 4. Mercerize, proses penarikan benang dalam larutan caustic soda agar

menambah daya serap, kilat dan kekuatan tarik benang proses ini dilakukan pada suhu rendah.

5. Hank ke Cones, proses menggulung benang dari bentuk hank ke bentuk cones.

6. Soft Winder, proses menggulung benang dari bentuk cones ke bentuk stainless tube untuk bentuk dyeing.

7. Dyeing, proses pencelupan benang dalam bentuk cheese atau beam mulai dari proses scourcing lalu bleaching sampai oiling.

8. Dryer, proses mengeringkan benang dari proses pencelupan dengan menggunakan uap panas yang dialirkan dengan bantuan blower.

9. RTW, proses menggulung benang dari bentuk stainless tube ke dalam bentuk cone kembali.

10. Packing, proses pengepakan barang untuk dikirim ke gudang sesuai dengan lot, warna dan lain-lain.

C. Weaving

PT. Argo Pantes Tbk. memiliki 452 mesin tenun dengan kapasitas di setiap bulan sebanyak 3,8 juta yards. Dalam tahap penenunan, benang yang menjadi bahan baku ada dua jenis yaitu benang lusi dan benang pakan. Benang

40 lusi adalah benang yang dipasang sejajar pada mesin tenun sehingga membentuk anyaman untuk kain dengan bentuk memanjang. Sedangkan benang pakan adalah benang anyaman untuk kain dengan bentuk melebar atau arahnya tegak lurus dengan benang lusi. Ada beberapa tahapan pada proses weaving yaitu :

1. Bahan baku, proses penerimaan bahan baku berupa benang dari spinning. 2. Warping, proses pemindahan gulungan dari gulungan cones menjadi

gulungan boom sesuai dengan panjang yang ditentukan agar proses selanjutnya tidak mengalami kesulitan.

3. Sizing, proses pengajian benang lusi untuk menidurkan bulu-bulu benang dan menambah kekuatan benang agar tidak putus saat proses penenunan. 4. Reaching, proses memasukkan benang lusi setelah proses sizing ke dalam

gun, dropper, sisir dan menentukan anyaman tenunan untuk membuat desain struktur pada kain.

5. Tying, proses penyambungan benang lusi diatas mesin tenun dengan benang lusi pada bibit sehingga proses pemasangan pada tenun dapat dipercepat.

6. Mesin tenun, proses pembuatan kain dengan cara menganyam benang lusi dan benang pakan dengan motif anyaman yang telah ditentukan.

7. Inspecting, proses pemeriksaan kain setelah selesai ditenun untuk memisahkan dan membedakan grade sesuai dengan kelompoknya.

8. Folding, proses melipat dan mendata kain yang sudah selesai di inspecting sesuai dengan panjang kain dan grade.

9. Packing, proses menyusun kain di atas palet dan mendata sesuai dengan jenis maupun grade dari kain tersebut. Lalu sebagian di ball pada mesin

41 ball press yang akan dikirim untuk ekspor dan sebagian lagi dikirim ke gudang.

D. Dyeing Finishing

Dalam tahap Dyeing Finishing (pencelupan kain) terdapat proses-proses yang harus dilakukan, diantaranya adalah persiapan, bleaching, dyeing finishing dan verpacking. Uraiannya adalah sebagai berikut :

1. Persiapan adalah proses menyambung kain grey per lembar pada palet dan per jenis warna yang diinginkan.

2. Bleaching terdiri dari proses membakar bulu permukaan kain grey (singeing), proses penghilangan kanji, proses pemasakan untuk menghilangkan kotoran dan kuman pada suhu 120o C selama 40 menit, proses pemutihan, proses penstabilan serat cotton, proses kekuatan kain, proses menambah daya serap dan menstabilkan serat polyester.

3. Dyeing, terdiri dari proses pencelupan / pewarnaan kain dengan zat warna, proses pengikatan zat warna dengan serat polyester pada suhu 200o - 210 o C selama 90 detik, proses pengikatan zat warna reaktif dengan serat cotton pada mesin pad steam dengan suhu 102o C.

4. Finishing, terdiri dari proses penyempurnaan dengan obat resin dan softener, proses setting arah lebar kain dan proses pemantapan kain untuk mendapatkan shrinkage yang diinginkan pelanggan agar kain tidak menciut lagi saat proses selanjutnya.

5. Verpacking, proses pemeriksaan kain untuk menentukan grade kain dengan klasifikasi: grade A (kirim ke pelanggan) sedangkan grade B dan C ex stock (tunggu kelanjutan). Lalu proses rolling yaitu untuk

42 menggulung dan membungkus kain jadi. Dan proses pengepakan kain ke dalam box untuk dikirim ke gudang sesuai kebutuhan permintaan pelanggan.

4.1.4 Struktur Organisasi

Organisasi adalah suatu tempat berkumpul dari individu-individu yang melakukan aktivitas bersama untuk mencapai tujuan organisasi. Dimana para individu tersebut memiliki peranan atau tugasnya masing-masing sesuai dengan kemampuan dan aktivitasnya. Agar tercipta suatu hubungan yang harmonis dan terpadu, maka dibuatlah struktur organisasi dan uraian tugas. Struktur organisasi merupakan hal penting dalam perusahaan, yang menggambarkan hubungan wewenang antara atasan dan bawahan. Masing-masing fungsi mempunyai wewenang dan tanggungjawab yang melekat yang sesuai dengan ruang lingkup pekerjaannya agar tujuan dan sasaran perusahaan dapat tercapai melalui efisiensi dan efektivitas kerja.

44 Tabel 4.1 Susunan Pengurus PT. Argo Pantes Tbk.

Jabatan Nama Pengurus

Dewan Komisaris Komisaris Utama Wakil Komisaris Utama Komisaris Komisaris Independen Komisaris Independen Dewan Direksi Direktur Utama Direktur Direktur Direktur Komite Audit Ketua Anggota Sidik Murdiono The Nicholas Karman Widjaya Toni Hartono Doddy Soepardi Haroen Al Rasyid Gunarso Budiman Yohanes Susanto Surjanto Purnadi Indrawan Kurniadi

Doddy Soepardi Haroen Al Rasyid Faisal

45 4.1.5 Uraian Tugas dan Tanggung Jawab

Bagi Perseroan, penerapan prinsip tata kelola perusahaan yang baik dilaksanakan secara dinamis dan menyesuaikan perkembangan yang ada serta berpegang teguh pada prinsip keadilan, tanggung jawab, akuntabilitas dan transparansi yang meliputi:

1) Dewan Komisaris

Dewan Komisaris Perseroan terdiri atas 1 (satu) Komisaris Utama dan 4 (empat) Komisaris yang 2 (dua) diantaranya adalah Komisaris Independen. Tugas dan wewenang Dewan Komisaris sesuai dengan mandat yang diberikan oleh para Pemegang Saham adalah sebagai berikut:

a. Melakukan tugas dan wewenang serta tanggung jawabnya sesuai dengan ketentuan yang terdapat pada Anggaran Dasar Perseroan, keputusan Rapat Umum Pemegang Saham (RUPS) dan Undang- Undang yang berlaku

b. Melakukan pengawasan jalannya pengurusan Perseroan serta memberikan nasihat kepada Direksi.

c. Aktif dalam mengikuti perkembangan Perseroan.

d. Memberikan pendapat dan saran yang terkait dengan permasalahan yang dihadapi Perseroan.

e. Memberikan persetujuan yang terkait dengan rencana bisnis yang dilakukan Perseroan yang telah disetujui dalam RUPS.

f. Melaporkan dengan segera kepada RUPS jika terjadi penyalahgunaan wewenang hingga menyebabkan turunnya kinerja Perseroan.

g. Memantau pelaksanaan tata kelola perusahaan yang baik yang telah dilakukan Perseroan.

46 h. Melakukan pengawasan atas rencana kerja dan anggaran Perseroan yang telah

mendapat persetujuan dari Dewan Komisaris.

i. Melakukan kajian yang menyeluruh terhadap rencana kerja serta strategi bisnis yang akan dilaksanakan Perseroan.

j. Melakukan pertemuan dengan Dewan Komisaris dan atau dengan Dewan Direksi secara periodik untuk membahas laporan berkala Perseroan.

2) Dewan Direksi

Pada tahun 2012, jajaran Direksi yang dimiliki Perseroan terdiri atas 1 (satu) Direktur Utama dan 3 (tiga) Direktur. Dalam melaksanakan tugasnya, Direksi senantiasa mengacu pada ketentuan Undang - Undang, Anggaran Dasar Perseroan yang berlaku serta telah menerapkan tata kelola perusahaan yang baik. Tanggung jawab Direksi adalah sebagai berikut:

a. Memastikan pelaksanaan setiap kegiatan usaha sesuai dengan visi dan misi Perseroan.

b. Menyiapkan secara menyeluruh rencana kerja, anggaran tahunan serta rencana bisnis yang akan dilakukan Perseroan, yang selanjutnya akan dimintakan persetujuannya di dalam RUPS.

c. Menjalankan setiap kegiatan usaha dengan selalu menerapkan prinsip tata kelola perusahaan yang baik.

d. Menyediakan serta memelihara sistem administrasi Perseroan dengan baik dan benar.

e. Mengelola sumber daya yang tersedia dengan melakukan perbaikan sistem secara periodik hingga mencapai hasil yang lebih baik.

47 f. Melaporkan secara berkala jalannya kepengurusan Perseroan kepada Dewan Komisaris dan Pemegang Saham sesuai dengan cara yang telah ditetapkan dalam Anggaran Dasar Perseroan

g. Menghindari setiap benturan kepentingan yang bisa terjadi dalam hal praktik penyelenggaraan Perseroan.

h. Menjalankan kepengurusan Perseroan dengan menerapkan nilai keterbukaan dalam segala bidang usaha yang terkait dengan rencana kerja Perseroan.

3) Komite Audit

Agar dapat membantu pelaksanaan tugas-tugas Dewan Komisaris, Perseroan juga telah membentuk Komite Audit yang beranggotakan 3 (tiga) orang dengan 1 (satu) Ketua.

4) Sekretaris Perusahaan

Perseroan memiliki 1 (satu) orang Sekretaris Perusahaan. Sekretaris Perusahaan bertanggung jawab kepada Direksi Perseroan. Tugas utama Sekretaris Perusahaan adalah

a. memberikan masukan kepada Direksi untuk mematuhi ketentuan-ketentuan Pasar Modal,

b. memberikan pelayanan kepada investor atas informasi yang diperlukan tentang Perseroan,

c. sebagai penghubung antara Perseroan dengan BAPEPAM dan Bursa serta instansi yang berkaitan dengan bidang usaha Perseroan, dan yang berkaitan dengan status Perseroan sebagai perusahaan terbuka.

48 d. Sekretaris Perusahaan berkewajiban untuk mengikuti perkembangan di

bidang Pasar Modal khususnya peraturan-peraturan yang berlaku.

5) General Manager

a. Menetapkan tugas wewenang kepala departemen serta meminta pertanggungjawaban dari kepala departemen.

b. Menentukan keputusan mengenai langkah kerja.

c. Memberikan pertanggungjawaban dan laporan dari direktur.

6) Kepala Departemen HR dan GA

a. Melakukan perekrutan, pengangkatan dan pemberhentian karyawan.

b. Bertanggungjawab mengatur stok barang yang tidak terpakai lagi karena rusak.

c. Membawahi dan mengawasi kinerja kepala bagian.

d. Memberikan laporan pertanggungjawaban kepada manajer.

7) Kepala Departemen IT

a. Membuat, mengembangkan dan menjaga aplikasi yang ada di perusahaan. b. Bertanggungjawab atas software dan hardware yang ada di perusahaan. c. Memberikan laporan pertanggungjawaban kepada manajer.

8) Kepala Departemen Keuangan, Akunting dan Perpajakan (Finance, Accounting & Tax)

49 b. Membuat invoice untuk pelanggan.

c. Melakukan penagihan atas pembayaran kepada pelanggan.

d. Tanggungjawab dalam menentukan dana sesuai dengan kebutuhan.

e. Bertanggung jawab dalam aktivitas perbankan dan mengenai pajak perusahaan.

f. Memberikan laporan pertanggungjawaban kepada manajer.

9) Kepala Departemen Produksi (Production)

a. Melaksanakan kegiatan produksi berdasarkan order produksi atau penawaran. b. Bertanggungjawab atas kegiatan produksi perusahaan.

c. Memberikan laporan pertanggungjawaban kepada manajer.

10) Kepala Departemen Sekretaris Perusahaan dan Hukum (Corporation Secretary & Legal)

a. Bertanggungjawab atas menjalankan fungsi kepatuhan dan administrasi pengambilan keputusan di dalam perusahaan dan melakukan fungsi komunikasi dalam rangka membangun goodwill keluar perusahaan.

b. Memberikan laporan pertanggungjawaban kepada manajer.

11) Kepala Departemen Pemasaran dan Pengembangan produk (Marketing & Product Development)

a. Bertanggungjawab atas pemasaran produk perusahaan serta melakukan pengembangan terhadap produk yang akan diproduksi selanjutnya.

50 12) Kepala Departemen Operasional Komersil (Commercial Operation)

a. Bertanggungjawab atas pengadaan kerja bagi outsourcing di dalam perusahaan.

b. Memberikan laporan pertanggungjawaban kepada manajer.

13) Kepala Departemen Pergudangan

a. Bertanggungjawab atas penerimaan, penyimpanan barang perusahaan berupa bahan baku, barang jadi dan barang suku cadang.

b. Mendukung proses pengiriman barang kepada pelanggan. c. Memberikan laporan pertanggungjawaban kepada manajer.

14) Kepala Bagian

a. Mengkoordinir dan mengawasi pelaksanaan kerja pada bagiannya masing-masing.

b. Bertanggungjawab terhadap kepala departemen

15) Staff

a. Melaksanakan tugas langsung dari atasan.

b. Memberi arahan tentang pekerjaan kepada karyawan. c. Bertanggungjawab terhadap kepala bagian.

16) Pengatur

a. Mengkoordinir tugas kerja karyawan.

51 c. Memberikan bimbingan serta petunjuk dalam melaksanakan pekerjaan

kepada karyawan.

17) Karyawan

a. Mengoperasikan mesin sesuai standar kerja.

b. Melaksanakan pekerjaan sesuai dengan instruksi kerja pada standar operasi produksi.

4.1.6 Objek Penelitian

Objek penelitian yang digunakan dalam penelitian ini adalah perusahaan yang bergerak dibidang Tekstil dengan menunjuk PT. Argo Pantes Tbk. Dimana data-data yang diperoleh diolah untuk dilakukan analisis rasio keuangan perusahaan tersebut selama kurun waktu tiga tahun untuk melihat kinerja manajemen dalam mengolah perusahaan. Disamping itu juga untuk mengetahui lebih akurat perubahan laba dari tahun ke tahun dan pengaruh analisis rasio keuangan terhadap perkembangan perusahaan. Berikut adalah data-data secara garis besar dari objek penelitian :

1. Objek Penelitian : PT. Argo Pantes Tbk.

2. Alamat Penelitian : Jalan MH. Thamrin KM 4 Cikokol Tangerang 3. Judul Penelitian :

“Evaluasi Efektivitas Mesin Rng Spinning dengan Penerapan Total Productive Maintenance (TPM) Menggunakan Metode OEE (Overall Equipment Effectiviness”.

52 4.2 Data Produksi

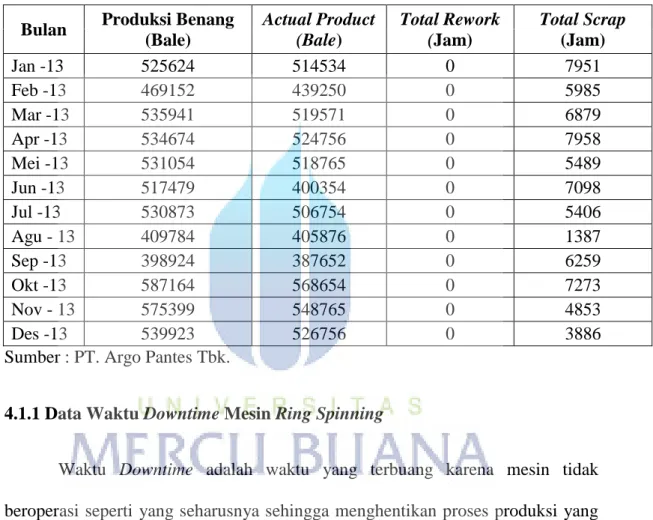

Data produksi Benang di PT. Argo Pantes dapat dilihat pada tabel 4.3 data yang ditampilkan ini merupakan laporan produksi dari PT. Argo Pantes Tbk.

Tabel 4.3 Data Produksi Benang Bulan Januari – Desember 2013

Bulan Produksi Benang (Bale) Actual Product (Bale) Total Rework (Jam) Total Scrap (Jam) Jan -13 525624 514534 0 7951 Feb -13 469152 439250 0 5985 Mar -13 535941 519571 0 6879 Apr -13 534674 524756 0 7958 Mei -13 531054 518765 0 5489 Jun -13 517479 400354 0 7098 Jul -13 530873 506754 0 5406 Agu - 13 409784 405876 0 1387 Sep -13 398924 387652 0 6259 Okt -13 587164 568654 0 7273 Nov - 13 575399 548765 0 4853 Des -13 539923 526756 0 3886

Sumber : PT. Argo Pantes Tbk.

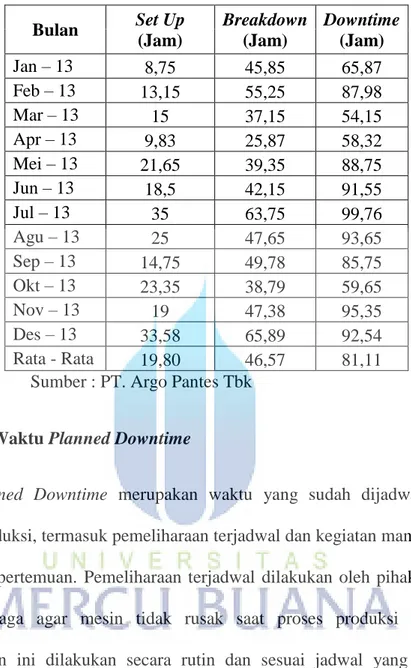

4.1.1 Data Waktu Downtime Mesin Ring Spinning

Waktu Downtime adalah waktu yang terbuang karena mesin tidak beroperasi seperti yang seharusnya sehingga menghentikan proses produksi yang telah direncanakan misalnya seperti terjadi kerusakan atau gangguan pada mesin sehingga mesin tidak dapat beroperasi. Kerusakan (breakdown) atau kegagalan proses pada mesin / peralatan yang terjadi secara tiba – tiba.

Downtime merupakan kerugian yang dapat terlihat dengan jelas karena terjadi kerusakan mengakibatkan tidak adanya output yang dihasilkan disebabkan mesin tidak berproduksi. Data waktu downtime dapat dilihat pada tabel 4.3

53 Tabel 4.3 Data Kerusakan (Breakdown) Mesin Ring Spinning.

Bulan Set Up (Jam) Breakdown (Jam) Downtime (Jam) Jan – 13 8,75 45,85 65,87 Feb – 13 13,15 55,25 87,98 Mar – 13 15 37,15 54,15 Apr – 13 9,83 25,87 58,32 Mei – 13 21,65 39,35 88,75 Jun – 13 18,5 42,15 91,55 Jul – 13 35 63,75 99,76 Agu – 13 25 47,65 93,65 Sep – 13 14,75 49,78 85,75 Okt – 13 23,35 38,79 59,65 Nov – 13 19 47,38 95,35 Des – 13 33,58 65,89 92,54 Rata - Rata 19,80 46,57 81,11

Sumber : PT. Argo Pantes Tbk

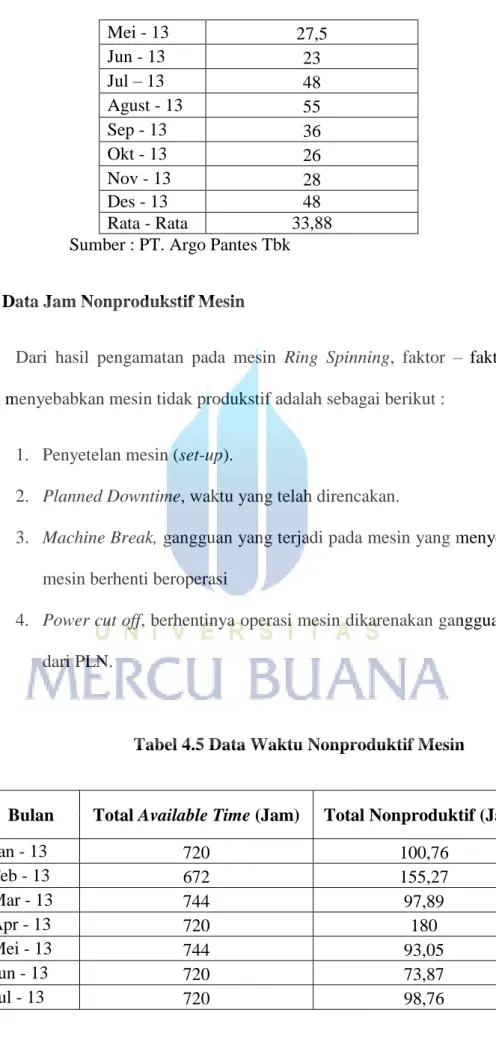

4.1.2 Data Waktu Planned Downtime

Planned Downtime merupakan waktu yang sudah dijadwalkan dalam rencana produksi, termasuk pemeliharaan terjadwal dan kegiatan manajemen yang lain seperti pertemuan. Pemeliharaan terjadwal dilakukan oleh pihak perusahaan untuk menjaga agar mesin tidak rusak saat proses produksi berlangsung. Pemeliharaan ini dilakukan secara rutin dan sesuai jadwal yang dibuat oleh departemen maintenance. Data waktu dapat dilihat pada tabel 4.4.

Tabel 4.4 Data Waktu Planned Downtime

Bulan Planned Downtime (Jam)

Jan - 13 15

Feb - 13 25

Mar - 13 40

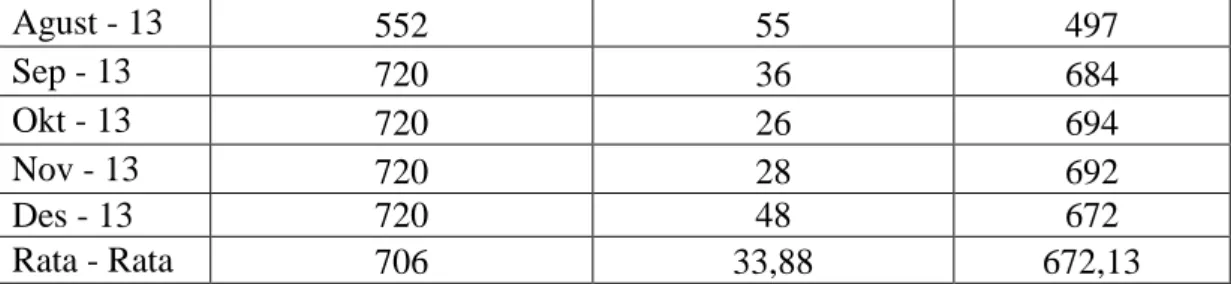

54 Mei - 13 27,5 Jun - 13 23 Jul – 13 48 Agust - 13 55 Sep - 13 36 Okt - 13 26 Nov - 13 28 Des - 13 48 Rata - Rata 33,88 Sumber : PT. Argo Pantes Tbk

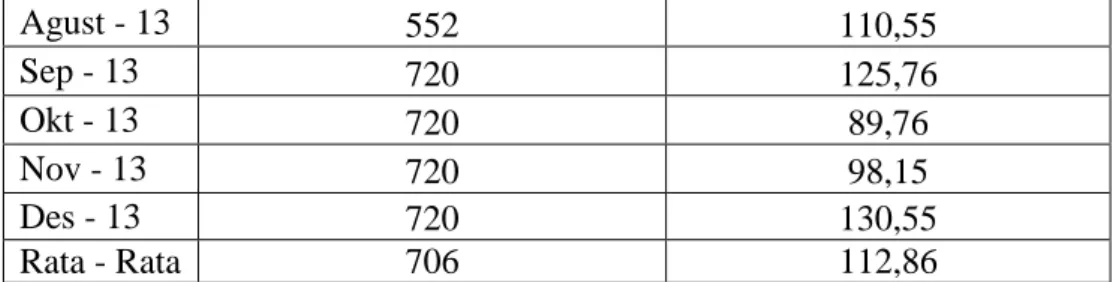

4.1.3 Data Jam Nonprodukstif Mesin

Dari hasil pengamatan pada mesin Ring Spinning, faktor – faktor yang dapat menyebabkan mesin tidak produkstif adalah sebagai berikut :

1. Penyetelan mesin (set-up).

2. Planned Downtime, waktu yang telah direncakan.

3. Machine Break, gangguan yang terjadi pada mesin yang menyebabkan mesin berhenti beroperasi

4. Power cut off, berhentinya operasi mesin dikarenakan gangguan listrik dari PLN.

Tabel 4.5 Data Waktu Nonproduktif Mesin

Bulan Total Available Time (Jam) Total Nonproduktif (Jam)

Jan - 13 720 100,76 Feb - 13 672 155,27 Mar - 13 744 97,89 Apr - 13 720 180 Mei - 13 744 93,05 Jun - 13 720 73,87 Jul - 13 720 98,76

55 Agust - 13 552 110,55 Sep - 13 720 125,76 Okt - 13 720 89,76 Nov - 13 720 98,15 Des - 13 720 130,55 Rata - Rata 706 112,86

Sumber PT. Argo Pantes Tbk 4.3 Pengolahan Data

4.3.1 Perhitungan Avaibility

Untuk menghitung nilai Availability digunakan rumus sebagai berikut :

(

)

(

)

Dimana :

Loading Time = Total Availability – Planned Downtime

Operation Time = Loading Time – Downtime

Hasil dari Loading Time dapat dilihat pada Tabel 4.5

Tabel 4.6 Perhitungan Loading Time

Bulan Total Available Time (Jam) Planned Downtime (Jam) Loading Time (Jam) Jan - 13 720 15 705 Feb - 13 672 25 647 Mar - 13 744 40 704 Apr - 13 720 35 685 Mei - 13 744 27,5 716,5 Jun - 13 720 23 697 Jul - 13 720 48 672

56 Agust - 13 552 55 497 Sep - 13 720 36 684 Okt - 13 720 26 694 Nov - 13 720 28 692 Des - 13 720 48 672 Rata - Rata 706 33,88 672,13

Perhitungan Availability untuk Bulan Januari 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Availability untuk bulan Januari 2013 – Desember 2013 dapat dilihat dalam Tabel 4.7

Tabel 4.7 Perhitungan Availability pada bulan Januari – Desember 2013

Bulan Loading Time (Jam) Total Downtime (Jam) Operation Time (Jam) Availability (%) Jan - 13 705 65,87 639,13 90,66% Feb - 13 647 87,98 559,02 86,40% Mar - 13 704 54,15 649,85 92,31% Apr - 13 685 58,32 626,68 91,49% Mei - 13 716,5 88,75 627,75 87,61% Jun - 13 697 91,55 605,45 86,87% Jul - 13 672 99,76 572,24 85,15% Agus -13 497 93,65 403,35 81,16% Sep - 13 684 85,75 598,25 87,46% Okt - 13 694 59,65 634,35 91,40% Nov - 13 692 95,35 596,65 86,22% Des - 13 672 92,54 579,46 86,23% Rata - Rata 672,13 81,11 591,02 87,75%

57

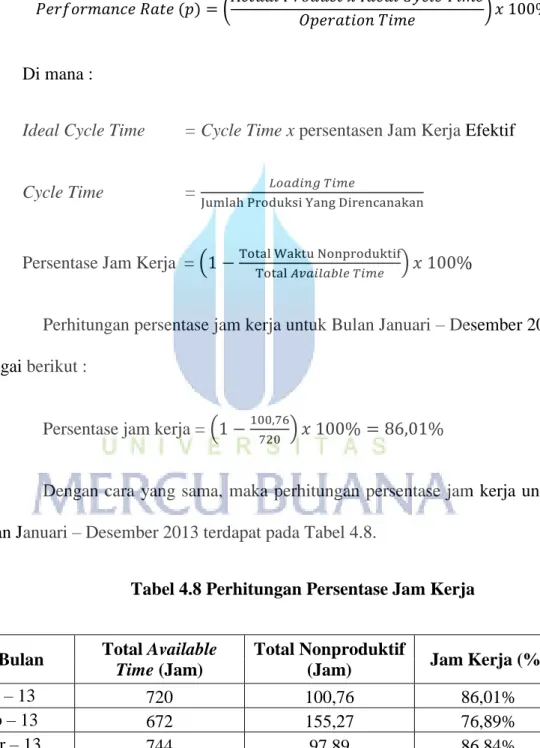

4.3.2 Perhitungan Performance Efficiency

Untuk menghitung nilai Performance Efficiency digunakan rumus sebagai berikut :

(

)

Di mana :

Ideal Cycle Time = Cycle Time x persentasen Jam Kerja Efektif

Cycle Time =

Persentase Jam Kerja = ( )

Perhitungan persentase jam kerja untuk Bulan Januari – Desember 2013 sebagai berikut :

Persentase jam kerja = ( )

Dengan cara yang sama, maka perhitungan persentase jam kerja untuk Bulan Januari – Desember 2013 terdapat pada Tabel 4.8.

Tabel 4.8 Perhitungan Persentase Jam Kerja

Bulan Total Available

Time (Jam)

Total Nonproduktif

(Jam) Jam Kerja (%)

Jan – 13 720 100,76 86,01% Feb – 13 672 155,27 76,89% Mar – 13 744 97,89 86,84% Apr – 13 720 180 75,00% Mei – 13 744 93,05 87,49% Jun – 13 720 73,87 89,74%

58 Jul – 13 720 98,76 86,28% Agust-13 552 110,55 79,97% Sep – 13 720 125,76 82,53% Okt – 13 720 89,76 87,53% Nov – 13 720 98,15 86,37% Des – 13 720 130,55 81,87% Rata - Rata 706 112,86 83,88%

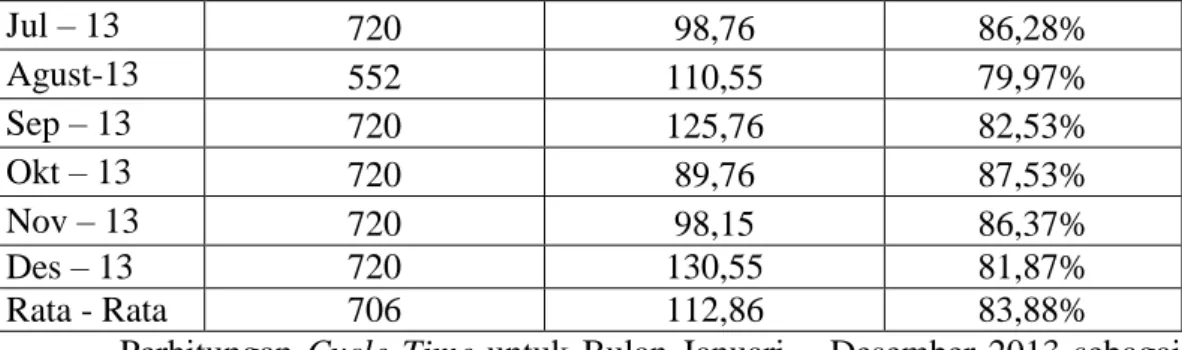

Perhitungan Cycle Time untuk Bulan Januari – Desember 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Cycle Time untuk bulan Januari – Desember 2013 disajikan dalam Tabel 4.9.

Tabel 4.9 Perhitungan Cycle Time

Bulan Produksi Benang (Bale) Loading Time (Jam) Cycle Time (Jam/Bale) Jan -13 525624 705 0,001341263 Feb -13 469152 647 0,001379084 Mar -13 535941 704 0,001313577 Apr -13 534674 685 0,001281154 Mei -13 531054 716,5 0,001349204 Jun -13 517479 697 0,001346915 Jul -13 530873 672 0,001265839 Agu -13 409784 497 0,001212834 Sep -13 398924 684 0,001714612 Okt -13 587164 694 0,001181953 Nov – 13 575399 692 0,001202644 Des -13 539923 672 0,001244622 Rata - Rata 512999 672,13` 0,001319475

Perhitungan Ideal Cycle Time untuk Bulan Januari – Desember 2013 sebagai berikut :

59 Ideal Cycle Time = 0,00081614 x 86% = 0,00115

Dengan cara yang sama, maka perhitungan Ideal Cycle Time untuk Bulan Januari – Desember 2013 didapat dalam Tabel 4.10

Tabel 4.10 Perhitungan Ideal Cycle Time

Bulan Cycle Time

(Jam/Bale) Jam Kerja (%)

Ideal Cycle Time

(Jam/Bale) Jan -13 0,00134 86% 0,00115 Feb -13 0,00138 77% 0,00106 Mar -13 0,00131 87% 0,00114 Apr -13 0,00128 75% 0,00096 Mei -13 0,00135 87% 0,00117 Jun -13 0,00135 90% 0,00121 Jul -13 0,00127 86% 0,00109 Agust -13 0,00121 80% 0,00097 Sep -13 0,00172 83% 0,00142 Okt -13 0,00118 88% 0,00104 Nov – 13 0,0012 86% 0,00103 Des -13 0,00125 82% 0,00102 Rata - Rata 0,00132 84% 0,00111

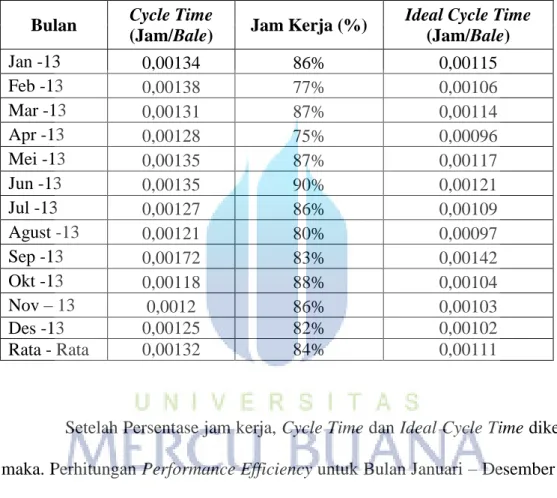

Setelah Persentase jam kerja, Cycle Time dan Ideal Cycle Time diketahui maka. Perhitungan Performance Efficiency untuk Bulan Januari – Desember 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Performance Efficiency untuk Bulan Januari – Desember 2013 didapatkan pada Tabel 4.11

60 Tabel 4.11 Perhitungan Ideal Performance Efficiency

Bulan Operation Time (Jam) Ideal Cycle Time (Jam/Bale) Actual Product (Bale) Performance Efficiency (%) Jan -13 639,13 0,00115 514534 92,82% Feb -13 559,02 0,00106 439250 83,45% Mar -13 649,85 0,00114 519571 91,39% Apr -13 626,68 0,00096 524756 80,47% Mei -13 627,75 0,00117 518765 97,02% Jun -13 605,45 0,00121 400354 80,14% Jul -13 572,24 0,00109 506754 96,44% Agust -13 403,35 0,00097 405876 97,61% Sep -13 598,25 0,00142 387652 92,21% Okt -13 634,35 0,00104 568654 93,23% Nov - 13 596,65 0,00104 548765 95,19% Des -13 579,46 0,00102 526756 92,81% Rata-Rata 591,02 0,00111 488,474 91%

4.3.3 Perhitungan Rate of Quality Product

Untuk menghitung nilai Rate of Quality Product digunakan rumus sebagai berikut :

(

)

Perhitungan Rate of Quality Product untuk Bulan Januari 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Rate of Quality Product untuk Bulan Januari – Desember 2013 didapatkan dalam Tabel 4.12.

61 Tabel 4.12 Perhitungan Rate of Quality Product

Bulan Actual Product

(Bale) Total Rework (Bale) Total Scrap (Bale) Rate of Quality Product (%) Jan -13 514534 0 7951 98,45% Feb -13 439250 0 5985 98,64% Mar -13 519571 0 6879 98,68% Apr -13 524756 0 7958 98,48% Mei -13 518765 0 5489 98,94% Jun -13 400354 0 7098 98,23% Jul -13 506754 0 5406 98,93% Agust -13 405876 0 1387 99,66% Sep -13 387652 0 6259 98,39% Okt -13 568654 0 7273 98,72% Nov – 13 548765 0 4853 99,12% Des -13 526756 0 3886 99,26% Rata-Rata 488474 0 5869 98,79%

4.3.4 Perhitungan Overall Equipment Effectiveness (OEE)

Untuk menghitung nilai Overall Equipment Effectiveness (OEE) digunakan rumus sebagai berikut :

OEE = Availibility x Performance efficiency x Rate of Quality Product x 100%

Perhitungan Overall Equipment Effectiviness (OEE) untuk Bulan Januari 2013 sebagai berikut :

OEE = 0,9066 x 0,8601 x 0,9845 = 76,77%

Dengan cara yang sama, maka perhitungan Overall Equipment Effectiveness (OEE) untuk Bulan Januari 2013 didapatkan dalam Tabel 4.13.

62 Tabel 4.13 Perhitungan Overall Equipment Effectiveness (OEE)

Bulan Availability (%) Performance Efficiency (%) Rate of Quality Product (%) OEE(%) Jan-13 90,66% 86,01% 98,45% 76,77% Feb-13 86,40% 76,89% 98,64% 65,53% Mar-13 92,31% 86,84% 98,68% 79,10% Apr-13 91,49% 75,00% 98,48% 67,57% Mei-13 87,61% 87,49% 98,94% 75,84% Jun-13 86,87% 89,74% 98,23% 76,58% Jul-13 85,15% 86,28% 98,93% 72,68% Agust-13 81,16% 79,97% 99,66% 64,68% Sep-13 87,46% 82,53% 98,39% 71,02% Okt-13 91,40% 87,53% 98,72% 78,98% Nov – 13 86,22% 86,37% 99,12% 73,81% Des-13 86,23% 81,87% 99,26% 70,07% Rata-rata 87,75% 83,88% 98,79% 72,72%

4.3.5 Perhitungan OEE Six Big Losses 4.3.5.1 Perhitungan Downtime Losses

Downtime Losses terdiri dari Breakdown Losses Equipment Failures dan Setup and Adjustment Losses.

Untuk menghitung nilai Breakdown Losses Equipment Failures digunakan rumus sebagai berikut :

(

)

Perhitungan Breakdown Losses Equipment Failures untuk Bulan Januari 2013 sebagai berikut :

63 (

)

Dengan cara yang sama, maka perhitungan Breakdown Losses Equipment untuk Bulan Januari – Desember 2013 didapatkan pada Tabel 4.14

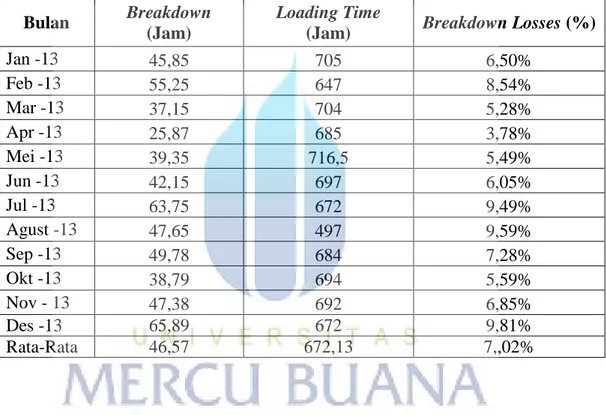

Tabel 4.14 Perhitungan Breakdown Losses

Bulan Breakdown (Jam)

Loading Time

(Jam) Breakdown Losses (%)

Jan -13 45,85 705 6,50% Feb -13 55,25 647 8,54% Mar -13 37,15 704 5,28% Apr -13 25,87 685 3,78% Mei -13 39,35 716,5 5,49% Jun -13 42,15 697 6,05% Jul -13 63,75 672 9,49% Agust -13 47,65 497 9,59% Sep -13 49,78 684 7,28% Okt -13 38,79 694 5,59% Nov - 13 47,38 692 6,85% Des -13 65,89 672 9,81% Rata-Rata 46,57 672,13 7,,02%

Untuk menghitung nilai Setup and Adjustment Losses digunakan rumus sebagai berikut :

(

)

Perhitungan Setup and Adjustment Losses untuk Bulan Januari 2013 sebagai berikut :

64 (

)

Dengan cara yang sama, maka perhitungan Setup and Adjusment Losses untuk Bulan Januari – Desember 2013 didapatkan dalam Tabel 4.15

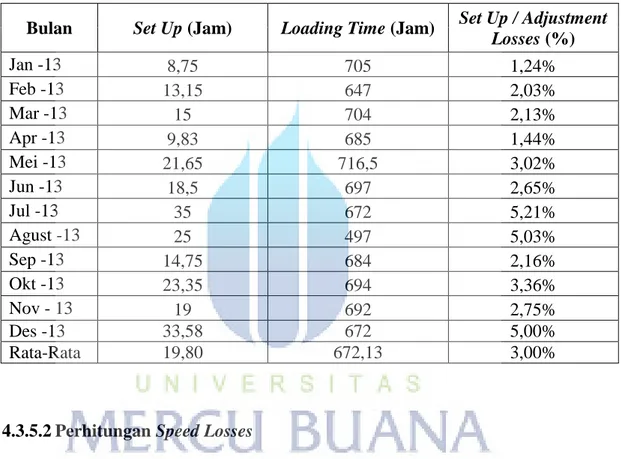

Tabel 4.15 Perhitungan Setup / Adjusment Losses

Bulan Set Up (Jam) Loading Time (Jam) Set Up / Adjustment Losses (%) Jan -13 8,75 705 1,24% Feb -13 13,15 647 2,03% Mar -13 15 704 2,13% Apr -13 9,83 685 1,44% Mei -13 21,65 716,5 3,02% Jun -13 18,5 697 2,65% Jul -13 35 672 5,21% Agust -13 25 497 5,03% Sep -13 14,75 684 2,16% Okt -13 23,35 694 3,36% Nov - 13 19 692 2,75% Des -13 33,58 672 5,00% Rata-Rata 19,80 672,13 3,00%

4.3.5.2 Perhitungan Speed Losses

Speed Losses terdiri dari Idling And Minor Stoppage dan Reduced Speed Losses.

Untuk menghitung nilai Idling and Minor Stoppage Losses digunakan rumus sebagai berikut :

(

65 Perhitungan Idling and Minor Stoppage Losses untuk Bulan Januari 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Idling and Minor Stoppage Losses untuk Bulan Januari – Desember 2013 disajikan dalam Tabel 4.16

Tabel 4.16 Perhitungan Idling and Minor Stoppage Losses

Bulan Loading Time (Jam)

Total Nonproduktif (Jam)

Idling and Minor Stoppages Losses (%) Jan-13 705 100,76 14,29% Feb-13 647 155,27 24,00% Mar-13 704 97,89 13,90% Apr-13 685 180 26,28% Mei-13 716,5 93,05 12,99% Jun-13 697 73,87 10,60% Jul-13 672 98,76 14,70% Agust-13 497 110,55 22,24% Sep-13 684 125,76 18,39% Okt-13 694 89,76 12,93% Nov - 13 692 98,15 14,18% Des-13 672 130,55 19,43% Rata-Rata 672,13 112,86 16,99%

Untuk menghitung nilai Reduced Speed Losses digunakan rumus sebagai berikut :

(

66 Perhitungan Reduced Speed Losses untuk Bulan Januari 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Reduced Speed Losses untuk Bulan Januari – Desember 2013 didapatkan dalam Tabel 4.16

Tabel 4.17 Perhitungan Reduced Speed Losses

Bulan Operation Time (Jam) Ideal Cycle Time (Jam/Bale) Actual Product (Bale) Loading Time (Jam) Reduced Speed Losses (%) Jan -13 639,13 0,00115 514534 705 6,51% Feb -13 559,02 0,00106 439250 647 14,30% Mar -13 649,85 0,00114 519571 704 7,95% Apr -13 626,68 0,00096 524756 685 17,87% Mei -13 627,75 0,00117 518765 716,5 2,61% Jun -13 605,45 0,00121 400354 697 17,25% Jul -13 572,24 0,00109 506754 672 3,03% Agus -13 403,35 0,00097 405876 497 1,94% Sep -13 598,25 0,00142 387652 684 6,82% Okt -13 634,35 0,00104 568654 694 6,19% Nov - 13 596,65 0,00104 548765 692 4,14% Des -13 579,46 0,00102 526756 672 6,20% Rata-Rata 591,02 0,00111 488474 672,13 7,90%

4.3.5.3 Perhitungan Defect Losses

Defect Losses terdiri dari Idling And Rework Losses dan Reduced Field Scrap.

67 (

)

Perhitungan Idling and Rework Losses untuk Bulan Januari 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Rework Losses untuk Bulan Januari – Desember 2013 disajikan dalam Tabel 4.17

Tabel 4.18 Perhitungan Rework Losses

Bulan Loading Time (Jam) Ideal Cycle Time (Jam/Bale) Total Rework (Bale) Rework Time (Jam) Rework Losses (%) Jan -13 705 0,001153 0 0 0 Feb -13 647 0,001062 0 0 0 Mar -13 704 0,001143 0 0 0 Apr -13 685 0,000961 0 0 0 Mei -13 716,5 0,001174 0 0 0 Jun -13 697 0,001212 0 0 0 Jul -13 672 0,001089 0 0 0 Agus -13 497 0,00097 0 0 0 Sep -13 684 0,001423 0 0 0 Okt -13 694 0,00104 0 0 0 Nov - 13 692 0,001035 0 0 0 Des -13 672 0,001021 0 0 0 Rata-Rata 672,13 0,001107 0 0 0

Untuk menghitung nilai Reduced Yield Scrap Losses digunakan rumus sebagai berikut :

(

68 Perhitungan Reduced Yield Scrap Losses untuk Bulan Januari 2013 sebagai berikut :

(

)

Dengan cara yang sama, maka perhitungan Reduced Yield Scrap Losses untuk Bulan Januari – Desember 2013 didapatkan dalam Tabel 4.18

Tabel 4.19 Perhitungan Reduced Yield Scrap Losses

Bulan Loading

Time (jam)

Ideal Cycle Time

(Jam/Bale) Total Scrap (Bale) Yield/Scrap Losses (%) Jan -13 705 0,00115 7951 1,30% Feb -13 647 0,00106 5985 0,98% Mar -13 704 0,00114 6879 1,12% Apr -13 685 0,00096 7958 1,12% Mei -13 716,5 0,00117 5489 0,90% Jun -13 697 0,00121 7098 1,23% Jul -13 672 0,00109 5406 0,88% Agus -13 497 0,00097 1387 0,27% Sep -13 684 0,00142 6259 1,30% Okt -13 694 0,00104 7273 1,09% Nov - 13 692 0,00104 4853 0,73% Des -13 672 0,00102 3886 0,59% Rata-Rata 672,13 0,00111 5869 0,96%