BAB 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer ialah makromolekul yang terbentuk dari perulangan satuan-satuan sederhana monomernya. Beberapa sistem polimer yang penting secara industri adalah karet, plastik, serat, pelapis sampai adhesif (Hartomo, 1996).

Polimer dapat diklasifikasikan ke dalam dua bagian besar yaitu polimer alami dan polimer sintetis. Polimer alami dapat dibagi lagi meliputi protein, polinukleotida, polisakarida dan gum resin. Sedangkan polimer sintetis dibagi menjadi termoplastik dan elastromer.

Polimer alami umumnya biasanya memiliki struktur yang lebih kompleks dibanding polimer sintetik. Istilah umum elastromer digunakan untuk menggambarkan material seperti karet, karena sekarang telah dikenal sejumlah produk sintetis, dimana strukturnya berbeda sangat mencolok dari produk alam termasuk karet, tetapi sifat elastiknya dapat dibandingkan dan kadang lebih baik dari produk asli polimer alami.

Sejumlah besar polimer sintetik sekarang dikenal menempati barisan luas dari peralatan - peralatan. Polimer sintetik dapat dikelompokkan ke dalam tiga kelas, plastik, serat dan elastromer, tetapi tidak ada pembagian batasan tetap antara kelompok polimer sintetik ini. Plastik kaku dan serat tahan terhadap deformasi dan di karakterisasi oleh modulus tinggi dan elongasi persentase rendah. Elastomer secara cepat mengalami deformasi dan menunjukkan elongasi besar reversible dibawah digunakaannya tekanan ( stress ) yang menunjukkan keelastisitasnya (Cowie, 1973 ).

Adapun contoh dari plastik adalah polipropilena, polietilena, polivinilklorida, dan polistirena ( Oxtoby, 2001 ).

2.2. Polipropilena

Polipropilena adalah polimer paling serbaguna karena sifat mekaniknya yang baik, densitas rendah dan harga yang terjangkau. Keuntungan utama penggunaan polipropilena ini adalah ketahanan tekannya pada suhu rendah. Untuk meningkatkan ketahanan tekannya, maka campuran dari EPDM dengan polipropilena pun dikembangkan saat ini. Bagaimanapun, jenis termoplastik elastomer olefinik ini memiliki morfologi yang tak stabil karena perpaduan dari dispersi partikel karet dan kompatibilitas yang rendah antara fase karet dan matriks plastik. Ketidakkompatibilitasan PP dengan EPDM disebabkan karena perbedaan kristalinitas kedua polimer (Ezzati, 2008).

Karena keteraturan ruang polimer polipropilena, rantai dapat dikemas lebih terjejal sehingga menghasilkan plastik yang kuat dan tahan panas. Pada suhu ruang, beberapa sifat seperti daya renggang dan kekakuan, sama dengan sifat polietena bermassa jenis tinggi, tetapi sifat itu berubah pada suhu yang lebih tinggi. Sifat kelarutan poli(propena) sama dengan sifat kelarutan polietena, yakni tak larut dalam suhu ruang. Produk polipropena lebih tahan terhadap goresan daripada polietena bersesuaian ( Coed, 1991 ).

Polipropilena merupakan jenis bahan baku karet plastik yang ringan, densitas 0,90-0,92 g/cm3, memiliki kekerasan dan kerapuhan yang paling tinggi dan bersifat kurang stabil terhadap panas dikarenakan adanya hidrogen tersier. Penggunaan bahan pengisi dan penguat memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan polimer dan tahan terhadap pemecahan karena tekanan (stress-cracking) walaupun pada temperatur tinggi ( Gachter, 1990 ). Polipropilena memiliki ketahanan yang sangat baik pada pelarut organik, zat pendegradasi dan serangan elektrolit. Polipropilena kuat, tahan panas, bahan semi-kaku, ideal untuk transfer panas cair atau gas. Polipropilena memiliki ketahanan terhadap asam dan alkali, tetapi kurang tahan terhadap pelarut aromatik, alifatik dan klorinasi.

Polipropilena merupakan suatu komoditas yang menarik dari polimer termoplastik. Ketertarikan terhadap polipropilena ini ditimbulkan karena aplikasinya di bidang komposit, bioteknologi, teknologi serbuk, bidang elektronik, dan pendukung katalisasi untuk bioreaktor dan pada pengeringan air (Paik, 2007).

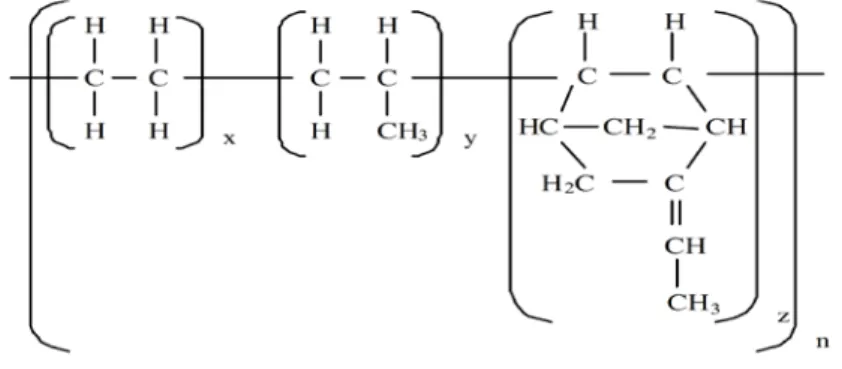

Struktur polipropilena dapat dilihat pada gambar 2.1 dibawah ini :

Gambar 2.1 Struktur Polipropilena

2.3. Karet Alam

Karet adalah polimer hidrokarbon yang terkandung pada lateks beberapa jenis tumbuhan. Sumber utama produksi dalam perdagangan internasional adalah para atau

Hevea brasiliensis (suku Euphorbiaceae).

Karet alam merupakan suatu senyawa hidrokarbon alam yang memiliki rumus empiris ( C5H8 )n. Hidrokarbon ini membentuk lateks alam yang membentul globula –

globula kecil yang memiliki diameter sekitar 0,5 µ (5.10-5 cm) yang tersuspensi di dalam medium air atau serum, dimana konsentrasi hidrokarbon adalah sekitar 35% dari total berat. Partikel hidrokarbon ini tentunya akan bersenyawa dan tidak menutupi konstituen non-karet, yang merupakan protein, dimana protein ini akan diadsorpsi pada permukaannya dan berfungsi untuk melindungi koloid. Dari lateks ini karet padat dapat diperoleh baik dengan pengeringan air maupun dengan pengendapan dengan menggunakan asam. Cara terakhir ini dapat digunakan dengan menghasilkan karet yang lebih murni, karena akan lebih banyak meninggalkan konstituen non-karet di dalam serum ( Treolar, 1958 ).

Isoprena adalah produk dari destilasi destruktif karet, tetapi dapat juga disintetis dari material yang lebih sederhana. Hal tersebut mungkin menyebabkan polimerisasi menjadi senyawa seperti karet, dan tentu karet sintetis bernilai secara komersial saat ini sedang dikembangkan dengan polimerisasi butadiene itu sendiri dengan klorobutadiena ( Flint, 1938 ).

Struktur isoprena dapat dilihat pada gambar 2.2 dibawah ini :

CH3

CH2 = C - CH = CH2 CH3

Gambar 2.2. Struktur Isoprena

Karet merupakan polimer yang memperlihatkan resilensi (daya pegas), atau kemampuan meregang dan kembali kekeadaan semula dengan cepat. Sebagian besar memiliki struktur jaringan. Karet alam eksis dalam bentuk – bentuk yang berbeda, tetapi sejauh ini yang paling penting adalah yang tersusun hampir seluruhnya dari cis-1,4 poliisoprena.

Bentuk utama dari karet alam yang terdiri dari 97% cis-1,4-poliisoprena, dikenal sebagai Hevea Rubber. Hampir semua karet yang diperoleh sebagai lateks yang terdiri dari sekitar 32-25% karet dan sekitar 5% senyawa lain, termasuk asam lemak, gula, protein, sterol, ester dan garam (Steven, 2001 ).

Struktur cis-1,4-poliisoprena dapat dilihat pada gambar 2.3 dibawah ini : H3C H

C = C

H2C CH2 n

Gambar 2.3. Struktur Cis-1,4-Poliisoprena

2.4. Karet Sintetis

Ada beberapa alasan yang melatarbelakangi diproduksinya karet sintetik, yaitu :

1. Untuk mencapai kemandirian dalam membuat produk yang sampai sekarang sudah didapat hanya dari produk alam;

2. Untuk mencapai kemampuan yang lebih besar dengan meningkatnya permintaan

3. Untuk dapat memperoleh karet yang mana sifat yang dimilikinya tidak dimiliki oleh produk alam, seperti ketahanan menggembung dalam minyak, ketahanan

terhadap temperature ekstrim, dan ketahanan terhadap pengaruh buruk, lebih-lebih ozon; dan

4. Rasa ingin tau yang tinggi ( Blackley, 1983 ) Mengenai alasan yang pertama berkaitan dengan kenyataan bahwa karet sintetik merupakan produk yang patut diciptakan, dimana keberadaan karet sintetis ini dapat meningkatkan keuntungan baik di bidang politik maupun ekonomi. Mengenai alasan yang kedua berkaitan dengan pengembangan industri karet yang sangat dekat dengan industri transportasi dimana diperkuat oleh mesin pembakaran internal yang kemungkinan membutuhkan bantuan karet sintetis. Mengenai alasan ketiga kekurangan dari karet alam dalam aplikasinya dalam keperluan alat-alat yang bersifat elastis yang berasal dari karet alam, mampu ditutupi dengan adanya karet sintetis. Meskipun permintaan karet alam memiliki sifat lebih baik untuk ban, karet sintetis ini menjadi meningkat kepentingannya misalnya untuk industri pesawat terbang. Mengenai alasan keempat yaitu pada scientist (Michael Faraday) yang tertarik dengan karet alam dan sifat mekanis yang dimilikinya ( Blackley, 1983 ).

2.5. Keunggulan Karet Alam Dibandingkan dengan Karet Sintetik

Keunggulan yang dimiliki karet alam sulit ditandingi oleh karet sintetis. Adapun keunggulan – keunggulan yang dimiliki karet alam dibanding karet sintetis adalah :

1. Memiliki daya elastis atau daya lenting yang sempurna,

2. Memiliki plastisitas yang baik sehingga pengolahannya mudah, 3. Mempunyai daya aus yang tinggi,

4. Tidak mudah panas (low heat build up), dan

5. Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking

resistance).

Walaupun demikian, karet sintetis memiliki kelebihan seperti tahan terhadap berbagai zat kimia dan harganya yang cenderung bias dipertahankan supaya tetap stabil. Karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku

minyak bumi. Biasanya tiap jenis memiliki sifat tersendiri yang khas. Ada yang tahan tehadap panas atau suhu tinggi, minyak, pengaruh udara, dan bahkan ada yang kedap gas ( Tim Penulis PS, 2004 ).

2.6. EPDM (Ethylene-Propylene Diene Monomer)

Karet ethylene-propylene monomer EPM diperkenalkan di United State dalam jumlah yang terbatas pada tahun 1962. Ada dua jenis karet ethylene propylene, EPM dan EPDM. Desain dari EPM meliputi kopolimer sederhana dari ethylene dan propylene (“E” untuk etilena, “P” untuk propilena, dan “P” untuk polimetilena (- (CH2)x -) jenis

tulang belakang. Pada kasus EPDM, “D” adalah komonomer ketiga, suatu diena, yaitu molekul tak jenuh dalam molekul EPDM. EPDM adalah struktur tak jenuh EPM. Ketidakjenuhan ini ditandai dengan kopolimerisasi etilena dan propilena dengan komonomer ketiga, yaitu suatu diena nonkonjugasi. Diena terstruktur hanya pada satu ikatan rangkap yang akan terpolimerisasi dan ikatan rangkap tak bereaksi berperan sebagai sisi untuk ikat-silang sulfur ( Morton, 1987 ). EPDM memiliki sifat tidak mudah teroksidasi oleh udara, serta ketahanan terhadap ozon. EPDM juga memiliki tingkat kepolaran yang lebih rendah dibanding dengan karet alam. Tingkat ketahanannya dalam pelarut polar dan minyak sangat rendah (Li, 2008).

Struktur karet sintetis EPDM dapat dilihat pada gambar 2.4 dibawah ini :

Gambar 2.4. Struktur karet sintetis Ethylene Polypropilene Diene Monomer Polimer EPDM memiliki berat molekul yang tinggi dan merupakan elastromer padat. EPDM memiliki nilai viskositas larutan encer (Dilute Solution Viscosity/DSV) 1,6 – 2,5, yang diukur dengan 0,2 g EPDM per desiliter toluena pada temperatur 25ºC.

Karet EPDM memiliki nilai kekuatan tarik kira-kira 800-1800 psi (sekitar 5,51-12,40 MPa) dan kemuluran sebesar 600% (Batiuk, et al, 1976).

2.7. Karet Ban

Ban merupakan bagian dari suatu kendaraan yang merupakan produk karet yang paling penting dan diproduksi dalam jumlah yang dalam volume tinggi. Ban juga merupakan suatu bagian dari elemen terpenting dalam suatu kendaraan. Lebih dari setengah karet alam dan karet sintetik di dunia digunakan dalam industri ban (Hoffman, 1989 ).

Beberapa jenis ban seperti ban radial walaupun dalam pembuatannya dicampur dengan karet sintetis, tetapi jumlah karet alam yang digunakan tetap besar, yaitu dua kali lipat komponen karet alam untuk pembuatan ban non-radial. Jenis-jenis ban yang besar kurang baik apabila dibuat dari bahan karet jenis sintetis yang lebih banyak (Tim Penulis PS, 2004).

Proses pembuatan ban radial dimulai dari berbagai macam bahan baku, zat warna, bahan kimia, 30 macam bahan karet, benang kawat, dan sebagainya. Proses dimulai dengan pencampuran dari bahan karet alam, minyak, bahan karbon, zat warna dan antioksidan, akselerator, dan bahan kimia lainnya, yang menghasilkan bahan yang disebut compound. Campuran tersebut dicampur dalam mesin Banbury (blender raksasa) yang dioperasikan pda suhu dan tekanan yang sangat tinggi. Bahan campuran hitam, lembek dan panas tersebut diproses dalam blender raksasa secara berulang kali. Proses pembuatan ban terakhir adalah pemasakan atau vulkanisasi. Ban tersebut dimasak selama selama 8 sampai 25 menit dalam temperatur lebih dari 150ºC tergantung dari ukuran ban

Proses vulkanisasi adalah suatu proses pematangan karet mentah dengan menggunakan panas dan belerang (sulfur), disamping itu daya guna karet mentah akan bertambah sifat-sifat fisisnya akan menjadi lebih baik. Menurut Good Year yang disitasi oleh De Boer (1952) bahwa karet mentah bila dihangatkan dengan belerang akan dapat memperbaiki sifat-sifat fisis karet. Tujuan dari proses vulkanisasi adalah untuk mendapatkan karet jadi yang mempunyai sifat fisis yang baik sehingga menjadi http://www.scribd.com/doc/40629136/Proses-Pembuatan-Ban.

barang yang lebih berguna. Barron (1947) mengatakan bahwa penambahan belerang sebagai bahan pemvulkanisasi mempunyai pengaruh karet menjadi matang, tensile

strength bertambah tinggi, sukar larut dalam pelarut, dan karet menjadi elastis

(Anonim,2010).

Struktur abu ban bekas dapat dilihat pada gambar 2.5 di bawah ini :

H S H C C C H S C Sx

Gambar 2.5 Struktur abu ban

Dimana Sx menunjukkan polisulfida (x ≥ 3) dan S menunjukkan monosulfida.

Penggunaan abu ban bekas pada penelitian ini didasarkan atas penelitian yang dilakukan oleh M. Awang dan H. Ismail (2008), dimana membandingkan sifat PP/abu ban bekas termodifikasi dengan PP/abu ban bekas tak termodifikasi. Awang memodifikasi abu ban bekas dengan lateks dan zat pemvulkanisasi sulfur. Hasil yang diperoleh adalah bahwa penggunaan abu ban bekas yang termodifikasi oleh lateks dan sulfur menunjukkan kekuatan tarik dan ketahanan terhadap minyak yang lebih tinggi dibandingkan dengan PP/abu ban bekas yang tak termodifikasi. Oleh karena itu, dapat dilihat bahwa penambahan abu ban bekas mempengaruhi sifat TPE yang dihasilkan. Sehingga peneliti menggunakan abu ban bekas pada pencampuran TPE antara PP/EPDM/abu ban bekas.

2.8. Dikumil Peroksida

Beberapa jenis monomer, khususnya stirena dan metil metakrilat dan beberapa sikloalkana cincin teregang, mengalami polimerisasi oleh pemanasan tanpa adanya suatu inisiator radikal bebas tambahan. Tetapi sebagian monomer memerlukan beberapa jenis inisiator. Inisiator radikal bebas dikelompokkan menjadi empat tipe utama, yaitu : peroksida dan hidroperoksida, senyawa azo, inisiator redoks dan beberapa senyawa yang membentuk radikal bebas dengan adanya cahaya (fotoinisiator).

Diantara berbagai tipe inisiator, peroksida (ROOR) dan hidroperoksida (ROOH) merupakan jenis yang paling banyak digunakan. Jenis inisiator ini tidak stabil dengan panas dan terurai menjadi radikal – radikal pada suatu suhu dan laju yang tergantung pada strukturnya. Suatu inisiator peroksida mestilah relatif stabil pada suhu pemrosesan polimer untuk menjamin laju reaksi yang layak (Stevens, 2001).

Dekomposisi termal dapat diaplikasikan ke peroksida organik atau senyawaan azo, contohnya benzoil peroksida ketika dipanaskan mungkin membentuk dua fenil radikal dengan melepas CO2 (Cowie, 1973).

Adapun reaksi dekomposisi dari dikumil peroksida adalah sebagai berikut :

pemanasan C CH3 CH3 O radikal kumiloksi C CH3 CH3 O dikumil peroksida C CH3 CH3 O 2

Gambar 2.6 Reaksi dekomposisi dikumil peroksida

(Loganathan, 1998) Teknik crosslinking (ikat silang) karet dengan peroksida telah dikenal sejak lama. Keuntungan umum menggunakan peroksida sebagai zat ikat silang adalah ketahanannya baik pada suhu tinggi dalam waktu yang lama, keelastisannya yang baik, dan tidak ada penghilangan warna pada produk akhir.

Dikumil peroksida adalah sumber radikal yang kuat, digunakan sebagai inisiator polimerisasi, katalis, dan zat pemvulkanisasi. Temperatur waktu paruh 61oC (untuk 10 jam), 80oC (untuk 1 jam) dan 179oC (untuk 1 menit). Dikumil peroksida terdekomposisi dengan cepat, menyebabkan kebakaran dan ledakan, pada pemanasan dan dibawah pengaruh cahaya. DKP bereaksi keras dengan senyawa yang bertentangan (asam, basa, zat pereduksi, dan logam berat). Dikumil peroksida sebaiknya di simpan dalam keadaan kering dan dalam pendingin (< 27oC atau maksimum 39oC) dan untuk menjaga dari zat pereduksi dan senyawa yang bertentangan (incompatible). http://www.chemicalland21.com.

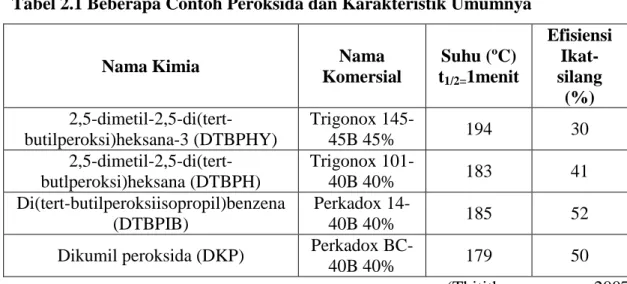

Tabel 2.1 Beberapa Contoh Peroksida dan Karakteristik Umumnya

Nama Kimia Nama

Komersial Suhu (ºC) t1/2=1menit Efisiensi Ikat-silang (%) 2,5-dimetil-2,5-di(tert-butilperoksi)heksana-3 (DTBPHY) Trigonox 145-45B 45% 194 30 2,5-dimetil-2,5-di(tert-butlperoksi)heksana (DTBPH) Trigonox 101-40B 40% 183 41 Di(tert-butilperoksiisopropil)benzena (DTBPIB) Perkadox 14-40B 40% 185 52

Dikumil peroksida (DKP) Perkadox

BC-40B 40% 179 50

(Thitithammawong, 2007) Dikumil peroksida digunakan karena suhu dekomposisinya mendekati suhu pemprosesan termoplastik elastromer. Dimana suhu yang digunakan dalam proses pembuatan TPE ini adalah 175ºC sedangkan suhu DKP pada waktu paruh 1 menit adalah 179ºC.

2.9. Divinilbenzena

Divinilbenzena (DVB), (C6H4(CH=CH2)2, adalah suatu zat pengikat-silang yang

menambah sifat polimer. DVB dibuat dengan cara dehidrogenasi campuran isomer dietilbenzena. Monomer komersial dari DVB adalah meta-DVB dan para-DVB. Berikut adalah sifat-sifat dari divinilbenzena.

Tabel 2.2 Sifat-Sifat dari Divinilbenzena (DVB)

Sifat Nilai

Berat Molekul (g/mol) 130,91

Titik Didih, oC 195

Titik Beku, oC -45

Titik Nyala, oC 65,6

(Kroschwitz, 1990) Divinilbenzena tidak larut dalam air dan larut dalam etanol dan eter. Ketika bereaksi bersama-sama dengan stirena, divinil benzena dapat digunakan sebagai monomer reaktif dalam resin polyester (James, 2005).

Divinilbenzena digunakan dalam berbagai industri. Sebagai contoh, divinilbenzena banyak digunakan pada pabrik adhesif, plastik, elastromer, keramik,

material biologis, mantel, katalis, membran, peralatan farmasi, khususnya polimer dan resin penukar ion. http://www.dow.com/PublishedLiterature.

Adapun struktur dari DVB pada gambar 2.6 dibawah ini adalah:

CH=CH2

CH=CH2

Gambar 2.7 Struktur divinilbenzena (DVB) (Mohamned, 1997).

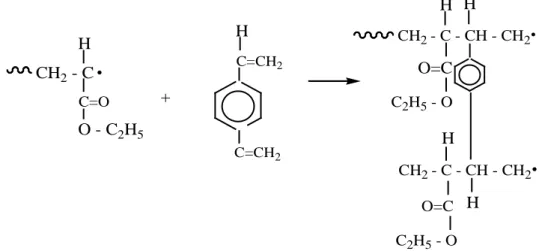

Poli(etilakrilat) merupakan suatu polimer dimana di proses dengan menggunakan DVB sebagai zat pengikat-silang. Reaksinya dapat dilihat gambar 2.7 dibawah ini : CH2 - C H C=O O - C2H5 H C=CH2 C=CH2 H CH2 - C - CH - CH2 C2H5 - O CH2 - C - CH - CH2 C2H5 - O O=C H H H + O=C

Gambar 2.8 Polimerisasi Poli(etilakrilat) dengan DVB sebagai zat pengikat-silang (Sperling, 1986)

2.10. Xilena

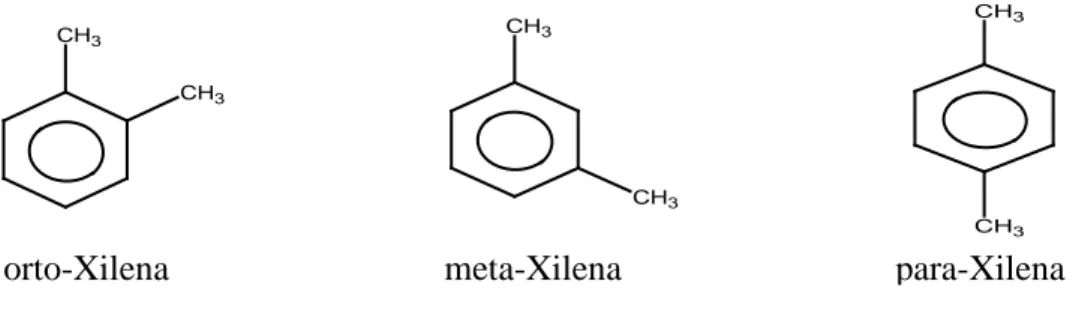

Xilena atau dimetilbenzena, memiliki struktur orto-xilena,meta-xilena, dan para-xilena. Adapun struktur ketiganya sebagai berikut :

Gambar 2.9 Struktur orto-xilena, meta-xilena, dan para-xilena

Xilena diproduksi sama halnya dengan memproduksi benzena, toluena, dan etilbenzena dengan aromatisasi fraksi C6-C8 dari nafta petroleum. Sebagai contoh,

n-oktana dapat menghasilkan xilena, reaksi adalah sebagai berikut :

CH3(CH2)6CH3 +

n-oktana Xilena Etilbenzena

Gambar 2.10 Reaksi sintesis xilena dari n-oktana

Xilena merupakan cairan tak berwarna yang memiliki sifat berbau. Titik didih untuk masing-masing xilena adalah o-xylena 144oC, m-xilena 139oC dan p-xilena 138oC. Xilena mengalami subsitusi elektrofilik dalam cincin sama halnya dengan toluena. Xilena teroksidasi oleh KMnO4 dan K2Cr2O7, membentuk asam dikarboksilat

(Bahl, 2000).

2.11. Paduan Polimer ( Polymer Blend )

Suatu campuran fisis dari dua atau lebih polimer atau kopolimer berbeda yang tidak terikat melalui ikatan-ikatan kovalen merupakan suatu paduan polimer (polymer

blend) atau polipaduan (poliblend). Konsep perpaduan polimer bukan merupakan hal

baru, industri karet telah menggunakannya selama beberapa dekade. Namun, belakangan muncul kebutuhan dari plastik-plastik tehnik dan elastomer dan serat khusus. CH3 CH3 CH3 CH3 CH3 CH3

orto-Xilena meta-Xilena para-Xilena

Pt/Al2O3

500oC/10-12 atm

CH3

CH3

Sejumlah teknologi telah diterapkan untuk membuat polipaduan ini. Sebagian besar polimer tidak kompatibel. Salah satu contoh polipaduan dapat campur mempunyai nilai komersial adalah plastik teknik Noryl (Generic Electric) yang terkomposisi dari polistirena, suatu polimer tidak mahal dan poli(oksi-2,6-dimetil-1,4-fenilena). Dimana sifat Noryl ini memiliki kekuatau tarik yang sangat sinergetik.

Kumpulan-kumpulan blok-blok dua polimer tertentu terbentuk memberikan suatu derajat sifat elastik meskipun demikian kopolimer-kopolimer tersebut masih memperlihatkan sifat-sifat aliran bahan termoplastik. Bahan-bahan tersebut dinamakan dengan elastomer termoplastik (Stevens, 2001).

Termoplastik elastomer (TPE) adalah bahan yang diproses melalui metode yang sama yaitu injeksi molding (molding injection) dan ekstruksi menggunakan termoplastik kaku yang diubah sehingga memiliki sifat dan tampilan yang secara normal seperti karet termoset. TPE merupakan bahan yang cukup penting karena range penggunaannya yang besar untuk berbagai aplikasi di beberapa bidang seperti otomotif, alat rumah tangga, peralatan elektronik, industri-industri, dan peralatan medis. TPE dapat digolongkan menjadi dua kelompok yaitu : kopolimer blok dan campuran karet – plastik (Nakason et al, 2008). Belakang ini TPE dibuat dengan campuran poliolefin termoplastik dan karet berkembang dengan pesat. TPE tersebut dikembangkan dalam dua jenis produk yang berbeda. Jenis yang pertama adalah blend sederhana yang disebut termoplastik elastomer olefin (TPO), didasarkan atas ASTM D5593. Jenis kedua adalah fase karet yang divulkanisasi dinamik, menghasilkan termoplastik vulkanisat (TPV), didasarkan pada ASTM D5046. Umumnya material poliolefin TPE yang sudah dikembangkan terbuat dari karet sintetik seperti EPDM,

etilena-propilena-rubber (EPR) dan butadiene-akrilonitril-rubber (NBR) atau

modifikasinya (Baharudin, 2007).

Salah satu contoh TPE yang sangat populer saat ini adalah TPE polipropilena/EPDM yang mempunyai beberapa keunggulan sifat, seperti tahan terhadap hantaman (impact resistance), stabilitas termal yang baik. Campuran kedua bahan ini menghasilkan produk-produk terutama dalam industri automobil seperti bumper, panel pintu, kibasan lumpur, dan bagian interior mobil (Halimatuddahliana, 2008).

2.12. Ikat-Silang (Crosslinking)

Reaksi ikat-silang adalah suatu reaksi yang memicu pembentukan polimer tak larut dan terurai (infusible) dimana rantai dihubungkan bersama untuk membentuk suatu struktur jaringan tiga dimensi. Sebagai contoh reaksi dari ikat-silang adalah proses vulkanisasi. Proses vulkanisasi ini mampu membuat karet berguna dalam aplikasinya dengan kekuatan tarik yang sangat baik. Polimer yang melalui proses ikat-silang banyak dijumpai pada industri cat, tinta print, adhesif, serta komponen elektronik.

Ikat-silang dapat dilakukan dengan penambahan zat pengikat-silang, suatu molekul yang memiliki dua atau lebih gugus reaktif yang dapat bereaksi dengan gugus fungsi pada rantai polimer. Polimer terikat-silang dapat disiapkan dengan polimerisasi dari monomer dengan rata-rata gugus fungsi lebih dari dua.

Ikat-silang dapat mempengaruhi sifat fisik dari polimer yang diikat-silangkan. Umumnya, ikat silang ini meningkatkan sifat fisik dari polimer tersebut. Dengan

compression set dan stress relaxation meningkat dengan adanya ikat-silang yang

terjadi. Diantaranya, ekspansi panas dan kapasitas panas menurun,suhu distrosi panas, kekuatan tarik, dan indeks bias meningkat. Suhu transisi gelas meningkat seiring dengan bertambahnya densitas ikat-silang.

Termoplastik polimer vinil (berat molekul 40 x 103-106), seperti polipropilena, polietilena, polistirena, poliakrilat dan beberapa poli(vinil)klorida meningkat sifat fisik dan kimianya dengan pembentukan ikat-silang (Kroschwitz, 1990).

Berbagai usaha telah dilakukan untuk menambah karet stirena-butadiena (SBR) dengan menambahkan sejumlah sedikit komonomer lainnya dalam sistem reaksi polimerisasi. Dalam beberapa penelitian untuk meningkatkan sifat dari bahan polimer, sejumlah divinilbenzena (DVB) telah ditambahkan dalam proses polimerisasi. Pengaruh DVB ini menyebabkan ikat silang permanen untuk membentuk molekul antara polimer dalam partikel individual lateks sebagai kopolimerisasi DVB dengan monomer lain. Molekul dalam SBR mengalami ikat silang dengan DVB dimana ikat silang ini menambah keunggulan sifat karet, karena ikat silang dibatasi dalam partikel lateks (Mohammed, 1997).

2.13. Karakterisasi Polimer

Mengkarakterisasi polimer jauh lebih rumit daripada mengkarakterisasi senyawa-senyawa dengan berat molekul rendah. Fokus utama yang dilakukan kimiawan untuk mengkarakterisasi senyawa polimer ditempatkan ke metode-metode spektroskopik dan termal karena paling sering dipakai oleh ilmuwan polimer. Disini juga akan menyinggung analisis permukaan maupun pengujian mekanik dan elektrik.

Karakterisasi yang dilakukan untuk mengetahui dan menganalisa campuran polimer. Karakterisasi yang dilakukan pada penelitian ini adalah menggunakan DSC (Differential Scanning Calorimetry), FT-IR (Faurier Transform Infrared

Spectroscopy), SEM (Scanning Electron Microscopy) dan uji tarik.

2.13.1. FT-IR (Faurier Transform Infrared Spectroscopy)

Dua variasi instrumental dari spektroskopi IR yaitu metode dispertif, dimana prisma atau kisi dipakai untuk mendispersikan radiasi IR dan metode Fourier Transform (FT) yang lebih akhir, menggunakan prinsip interferometri.

Spektroskopi inframerah merupakan metode yang sangat luas digunakan untuk karakterisasi struktur molekul polimer, karena memberikan banyak informasi. Perbandingan posisi absorpsi dalam spektrum inframerah suatu sample polimer dengan daerah absorpsi karakteristik, menunjukkan identifikasi pada keberadaan ikatan dan gugus fungsi dalam polimer (Rabek, 1975).

Spektroskopi inframerah dapat digunakan untuk mengkarakterisasi panjang rantai polimer karena gugus aktif inframerah, adanya rantai polimer, mengabsorbsi seperti jika masing-masing gugus ditempatkan dalam molekul sederhana. Identifikasi dari sampel polimer dapat dibuat dengan menggunakan daerah sidik jari, dimana identifikasi sampel pada akhirnya mungkin untuk satu polimer untuk mempertunjukkan spektrum yang sama persis seperti yang lain. Daerah ini terletak dalam jangka 6,67 sampai 12,50 µm (Cowie, 1973).

Skala pada dasar spektra adalah bilangan gelombang, yang berkurang dari 4000 cm-1 ke sekitar 670 cm-1 atau lebih rendah. Panjang-panjang gelombang

dicantumkan pada bagian atas. Panjang gelombang atau frekuensi titik minimum suatu pita absorpsi, digunakan untuk mengidentifikasi tiap pita. Titik ini lebih dapat diperoleh-ulang (reproduksibel) daripada jarak suatu pita lebar, yang beraneka ragam menurut konsentrasi contoh maupun kepekaan instrument. Banyaknya gugus yang identik. dalam sebuah molekul mengubah kuat relatif pita absorpsinya dalam suatu spektrum (Fessenden, 1986).

Kelebihan-kelebihan FT-IR mencakup persyaratan ukuran sample yang kecil, perkembangan spektrum yang cepat, dan karena instrumen ini memiliki system komputerisasi terdedikasi, kemampuan untuk menyimpan dan memanipulasi spektrum. FT-IR telah membawa tingkat kesebergunaan yang lebih besar ke penelitian-penelitian struktur polimer. Karena spektrum-spektrum bias di-scan, di simpan, dan ditransformasikan dalam hitungan detik, tehnik ini memudahkan penelitian reaksi-reaksi polimer seperti degradasi dan ikat silang (Stevens, 2001).

2.13.2. SEM (Scanning Electron Microscopy)

Skanning Elektron Miskroskopi (SEM) merupakan alat yang dapat membentuk bayangan permukaan. Struktur permukaan suatu benda uji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah mempelajari struktur permukaan itu secara langsung (Nur, 1997).

Pada SEM suatu berkas elektron yang sangat halus di-scan menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron-elektron yang akan terhambur digunakan untuk memproduksi sinyal yang memodulasi berkas dalam tabung sinar katoda, yang memprodukasi suatu citra dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi. SEM memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å.

Aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau peretakan koting, batas-batas fasa dalam polipaduan yang tak dapat bercampur, struktur sel busa-busa polimer, dan kerusakan bahan perekat (Stevens, 2001).

2.13.3. Uji Kekuatan Tarik

Sifat mekanik biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt)

menggunakan alat pengukur tensometer dan dinamometer, bila terhadap bahan diberikan tegangan. Kekuatan tarik mengacu pada ketahanan terhadap tarikan. Kekuatan tarik diukur dengan menarik sekeping polimer dengan dimensi yang seragam. Kekuatan tarik diartikan diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (Ao) (Wirjosentono, 1995).

𝜎𝑡 = 𝐹𝑚𝑎𝑘𝑠𝐴

dalam satuan dyne per sentimeter kuadrat (CGS) atau Newton per meter kuadarat (MKS) (atau pound per inchi kuadrat, psi, dalam satuan Bristish) (Stevens,2001).

Selama deformasi, dapat diasumsikan bahwa volume spesimen tidak berubah sehingga perbandingan luas penampang semula dengan penampang setiap saat. Kemuluran (ε) sebagai nisbah pertambahan panjang terhadap panjang spesimen semula. Tekanan tarik (tensile stress) sebagai rasio dari gaya observasi ke area perpotongan silang dari spesimen yang tidak meregang. Kemuluran dapat dihitung dengan persamaan :

𝑘𝑒𝑚𝑢𝑙𝑢𝑟𝑎𝑛 (%) = 𝐿 − 𝐿𝑜𝐿𝑜 𝑥 100%

Dimana L merupakan panjang spesimen setelah diuji kemulurannya dan Lo merupakan panjang mula-mula spesimen sebelum dilakukan uji kemulurannya dengan satuan milimeter (mm). Kecepatan standar untuk uji-tegang dari karet mesin adalah 500 ± 50 mm (20 ± 2 inch) per menit. Kekuatan tarik dari karet alam, turun secara drastis pada suhu kristis antara 40oC dan 130oC. Hal ini dihubungkan ke ukuran dari retakan yang terjadi secara alami (Morton, 1987).

Hasil pengamatan sifat kekuatan tarik ini dinya takan dalam bentuk kurva tegangan, yaitu grafik antara beban dengan luas penampang terhadap perpanjangan bahan (regangan), yang disebut kurva regangan-tegangan. Bentuk kurva regangan

tegangan ini merupakan karakteristik yang menunjukkan indikasi sifat mekanik bahan yang lunak, keras, kuat, lemah, rapuh atau liat (Wirjosentono, 1995).

Beberapa sifat-sifat mekanik dari homopolimer umum dapat dilihat dari tabel 2.3 dibawah ini :

Tabel 2.3 Sifat-sifat Mekanik Beberapa Homopolimer Umum

Polimer

Sifat-sifat tarik patahan Kekuatan Tarik (MPa) Modulus (MPa) Perpanjangan (%) LDPE (Low Density Polyethylene) 8,3–31 172-283 100-650 HDPE (High Density Polyethylene) 22–31 1070-1090 10-1200 Polipropilena 31-41 1170-1720 100-600

Polistirena 36-52 2280-3280 1,2-2,5

(Stevens, 2001)

2.13.4. Derajat Ikat Silang

Derajat ikat silang pada karet telah diukur setelah proses ekstraksi dalam sikloheksana selama 8 jam. Dimana sampel dikeringkan pada suhu 80ºC selama 30 menit dan ditimbang beratnya. Persentase kandungan gel dari campuran dihitung dengan menggunakan persamaan sebagai berikut:

% kandungan gel =WgWo x 100 %

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum ekstraksi (Halimatuddahliana, 2007).