PENGEMBANGAN MODEL PERHITUNGAN BIAYA GARANSI PADA PRODUK

MULTI KOMPONEN DENGAN PENDEKATAN SIMULASI

Moh Hilmi Firmansyah, Maria Anityasari, Effi Latiffianti Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email: [email protected]; [email protected]; [email protected]

ABSTRAK

Garansi merupakan sebuah kesepakatan dimana produsen bersedia melakukan perbaikan atau penggantian sebuah produk yang mengalami kerusakan dalam masa garansi sehingga biaya garansi harus dikelola dengan baik. Namun selama banyak produsen tidak melakukannya,mereka hanya meniru kebijakan garansi produsen lain. Sebenarnya telah banyak analisa dan formulasi yang dikembangkan dalam menentukan biaya garansi produk namun kebanyakan kurang aplikatif dan masih menganggap produk sebagai single item sehingga tidak bisa mengetahui komponen yang paling berkontribusi terhadap biaya garansi produk. Oleh karena itu, dalam penelitian ini dikembangkan model perhitungan biaya garansi untuk multi komponen dengan menggunakan pendekatan simulasi agar lebih aplikatif dan bisa melihat kecenderungan kerusakan pada komponen. Objek penelitian ini adalah produk kulkas. Hasil dari penelitian ini yaitu kompetisi garansi kulkas masih terbatas pada garansi kompresor. Kelompok komponen yang paling banyak berkontribusi terhadap peningkatan biaya garansi adalah kelompok availability. Hasil dari pengembangan skenario yang dilakukan yaitu pada kulkas keluaran 2000 ke bawah, berkompetisi pada masa garansi sparepart-service lebih menguntungkan namun pada kulkas keluaran 2000 ke atas, berkompetisi pada masa garansi kompresor yang jauh lebih menguntungkan.

Kata Kunci: Garansi, Produk kulkas, Multi komponen, Simulasi, ABSTRACT

Warranty is an agreement in which manufacturer will repair or replace a failed product under the warranty period. So, the warrant cost must be managed properly. But many manufacturers don’t do that and they just imitate the other manufacturers warranty policy. Actually there were a lot of analysis and formulation that developed in determining the cost of product warranty, but most are less applicable and still considers the product as a single item so it can not know the components that most contribute to the cost of product warranty. Therefore, this study develop a warranty cost calculation model for multi-component using a simulation approach to make it more applicable and can determine the trend of component’s damage. The object of this study is refrigerator. The Results from this study that the warranty competition is still limited on the compressor warranty. The group of components that most contribute to the increase warranty costs is the availability group. And the results of the development scenarios that competition in the spare parts warranty is more profitable for refrigerator which is launched in year 2000 or less, but for refrigerator which is launched in year 2000 or more, competition in compressor warranty is more profitable for manufacturer.

Keywords: Warranty, Product refrigerator, Multi-component, Simulation 1. Pendahuluan

Kemajuan dunia industri pada saat ini semakin pesat. Salah satu industri yang

semakin berkembang adalah industri

manufaktur untuk produk rumah tangga seperti kulkas, AC , TV dan lain-lain. Kompetisi antar produsen tidak hanya dalam kualitas produk namun juga dalam service, salah satunya dalah garansi. Garansi adalah kesepakatan kontraktual

antara produsen dan konsumen, dimana

produsen bersedia melakukan perbaikan atau

penggantian terhadap produk yang mengalami kerusakan selama satu periode garansi yang telah ditentukan (Blischke dan Murthy (1990)).

Oleh karena itu, produsen seharusnya

menentukan kebijakan garansi dengan

mempertimbangkan kondisi produknya. Namun sekarang ini banyak produsen yang tidak seperti itu dalam menentukan kebijakan garansinya. Mereka hanya mengikuti kebijakan garansi dari produsen lain yang sejenis. Hal ini terlihat dari hasil observasi dilapangan mengenai masa

garansi kulkas yang ada pada Tabel 1. Sikap produsen yang seperti ini tidaklah tepat karena bila kebijakan yang diambil salah maka produsen akan menanggung biaya garansi sangat besar dan berujung pada kerugian perusahaan.

Tabel 1 Masa Garansi Kulkas Dari Beberapa Merk

No Merk Garansi (Tahun) Sparepart-Service Kompresor 1 Toshiba 1 3 2 LG 1 5 3 Panasonic 1 3 4 Electrolux 1 5 5 Sharp 1 5 6 Sanyo 1 5

Penelitian mengenai permasalahan

garansi sebenarnya sudah banyak. Murthy (1990) dengan menggunakan model matematis

menyatakan bahwa biaya garansi akan

bergantung pada reliability produk yang berdistribusi dengan pola tertentu. Selain itu, biaya garansi juga akan bergantung pada

skenario garansi. Blischke (1990)

mengembangan model simulasi komputer untuk menganalisa biaya garansi. Input model tersebut adalah life distribution produk, panjang periode garansi dan jenis skenario garansi yang

digunakan. Chukova (2003) menganalisa

mengenai biaya garansi dengan pertimbangan

imperfect repairs. Namun penelitian-penelitian

itu selalu menganggap bahwa produk

merupakan single item sehingga tidak bisa melihat kecenderungan kerusakan komponen dan komponen mana yang paling berkontribusi

pada biaya garansi. Jun Bai (2004)

mengembangkan suatu model untuk menghitung biaya garansi dengan menggunakan pendekatan

kerusakan komponen (multi component

approach). Model dalam jurnal ini merupakan

matematis sehingga kurang aplikatif dalam dunia industri. Model matematis juga tidak bisa menangkap kerandoman dari suatu kejadian kerusakan. Oleh karena itum penelitian ini Oleh karena itu, pada penelitian ini dikembangkan suatu model perhitungan biaya garansi yang berbasis pada produk multi komponen dengan

pendekatan simulasi agar model yang

dikembangkan lebih aplikatif, bisa menagkap kerandoman event dan bisa melihat komponen mana yang paling berpengaruh terhadap biaya garansi produk.

2. Metodologi

Pada penelitian ini dibuat model simulasi

dengan menggunakan pendekatan multi

komponen produk. Sebelumnya, semua

komponen dikelompokkan menjadi 3 kelompok besar terlebih dahulu, yaitu: availability,

dependability dan capability (Pech;2006).

Kerusakan yang dapat terjadi pada kulkas juga dicari, baik yang minor yang tidak begitu berpengaruh terhadap sistem kulkas sampai kerusakan yang bersifat mayor yang dapat membuat kulkas tidak dapat berfungsi sama sekali. Setelah itu model simulasi dirancang. Model yang dirancang adalah model reliability produk. Perancangan model menggunakan

software Arena 5.0. Hubungan antar komponen

dan logika kerja digambarkan dalam model

simulasi. Penghitungan biaya garansi

menggunakan formulasi.

...1 dimana :

= biaya total garansi per komponen per unit produk yang disediakan oleh produsen

= biaya garansi per failure komponen = failure komponen yang terjadi selama

masa garansi

= reliability komponen selama masa garansi

Dalam penelitian ini juga dilakukan pengembangan skenario garansi lebih lanjut

dengan mengkombinasikan masa garansi

kompresor dan masa garansi sparepart –service.

Lama masa garansi kompresor yang

dikombinasikan 3-5 tahun sedangkan

sparepart-service 1-3 tahun.

3. Pengumpulan dan Pengolahan Data

Bagian ini menguraikan data yang

diperlukan dalam penelitian ini. 3.1 Sistem Kerja Kulkas

Sistem kerja kulkas terbagi menjadi 4 sub sistem, yaitu :

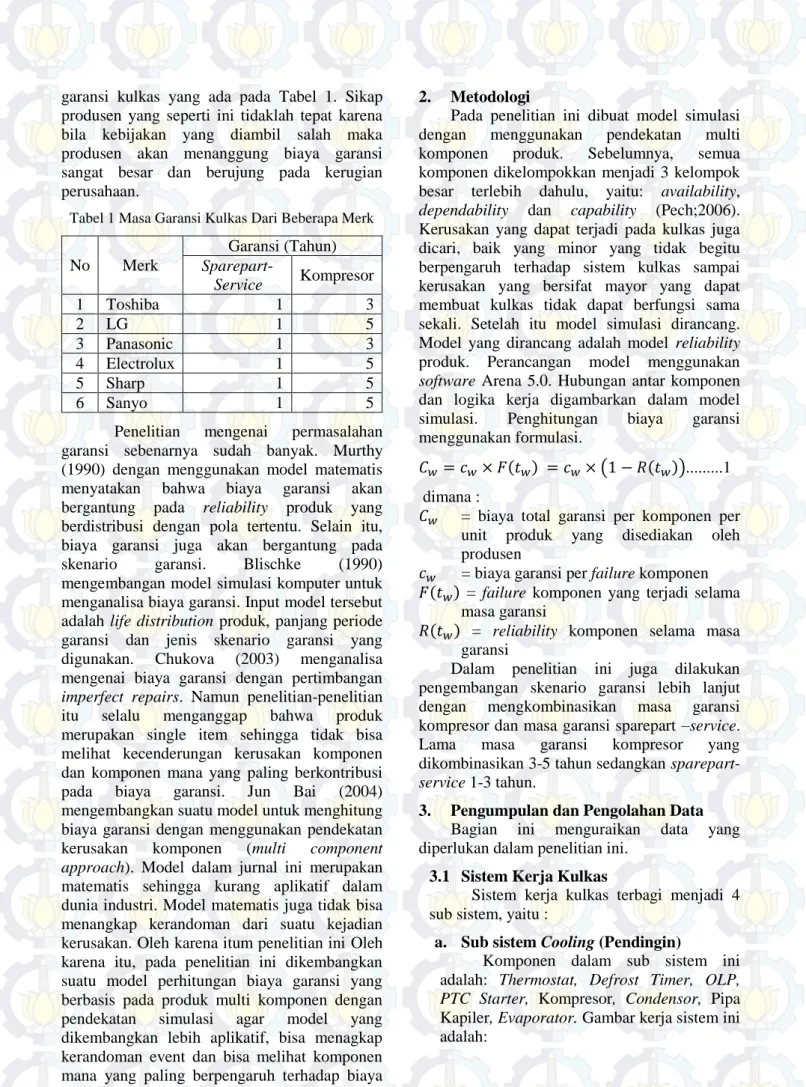

a. Sub sistem Cooling (Pendingin)

Komponen dalam sub sistem ini adalah: Thermostat, Defrost Timer, OLP,

PTC Starter, Kompresor, Condensor, Pipa

Kapiler, Evaporator. Gambar kerja sistem ini adalah:

Thermostat Defrost timer

OLP PTC Starter Kompresor

Condensor Pipa Kapiler Evaporator

Freon Listrik PLN

Aliran Listrik Aliran Refrigerant

Kabel Power

Gambar 1. Kerja Sub Sisitem Cooling b. Sub sistem Defrost (Pencair)

Komponen dalam sub sistem ini adalah:

Thermostat, Defrost Timer, Defrost

Thermo, Heater, Fuse, Saluran

Pembuangan. Gambar kerja sistem ini adalah:

Thermostat Defrost timer

Defrost

thermo Heater Fuse

Saluran pembuangan Evaporator

Es cair Litrik PLN Kabel Power

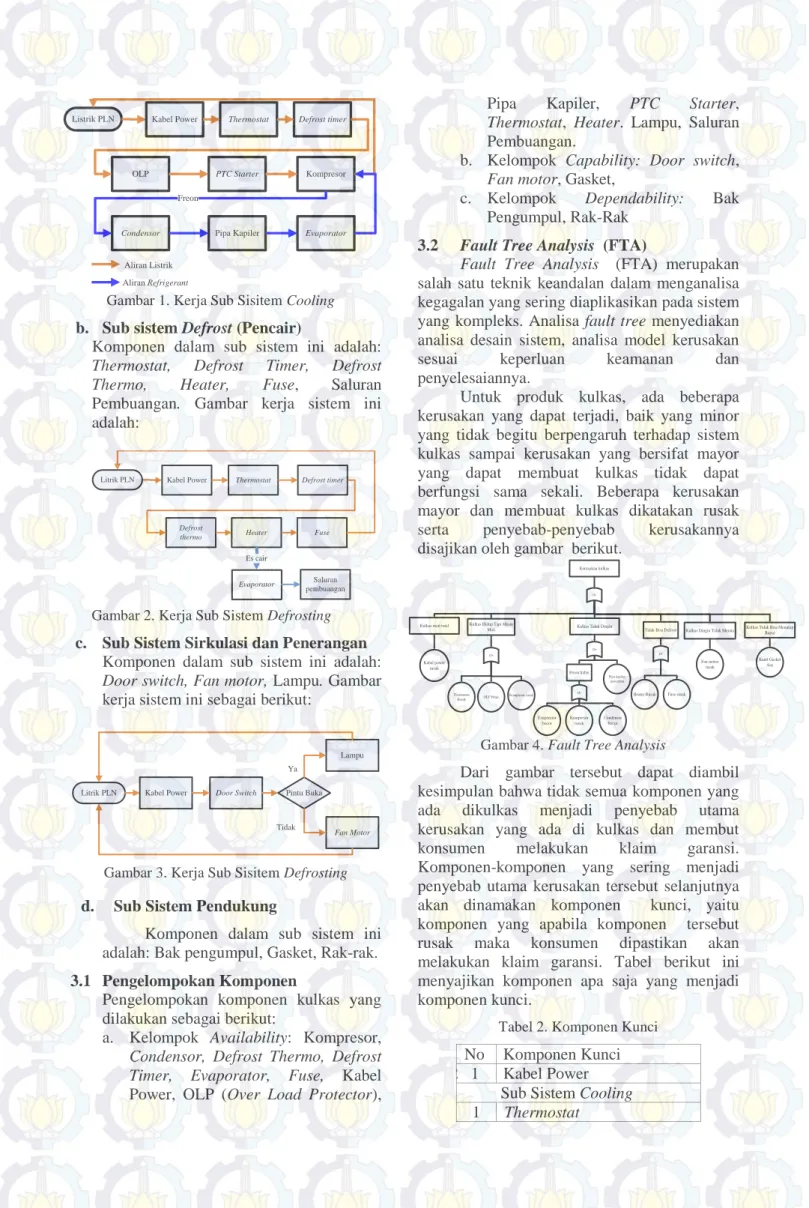

Gambar 2. Kerja Sub Sistem Defrosting c. Sub Sistem Sirkulasi dan Penerangan

Komponen dalam sub sistem ini adalah:

Door switch, Fan motor, Lampu. Gambar

kerja sistem ini sebagai berikut:

Door Switch Lampu Fan Motor Pintu Buka Litrik PLN Ya Tidak Kabel Power

Gambar 3. Kerja Sub Sisitem Defrosting d. Sub Sistem Pendukung

Komponen dalam sub sistem ini adalah: Bak pengumpul, Gasket, Rak-rak. 3.1 Pengelompokan Komponen

Pengelompokan komponen kulkas yang dilakukan sebagai berikut:

a. Kelompok Availability: Kompresor,

Condensor, Defrost Thermo, Defrost Timer, Evaporator, Fuse, Kabel

Power, OLP (Over Load Protector),

Pipa Kapiler, PTC Starter,

Thermostat, Heater. Lampu, Saluran

Pembuangan.

b. Kelompok Capability: Door switch,

Fan motor, Gasket,

c. Kelompok Dependability: Bak

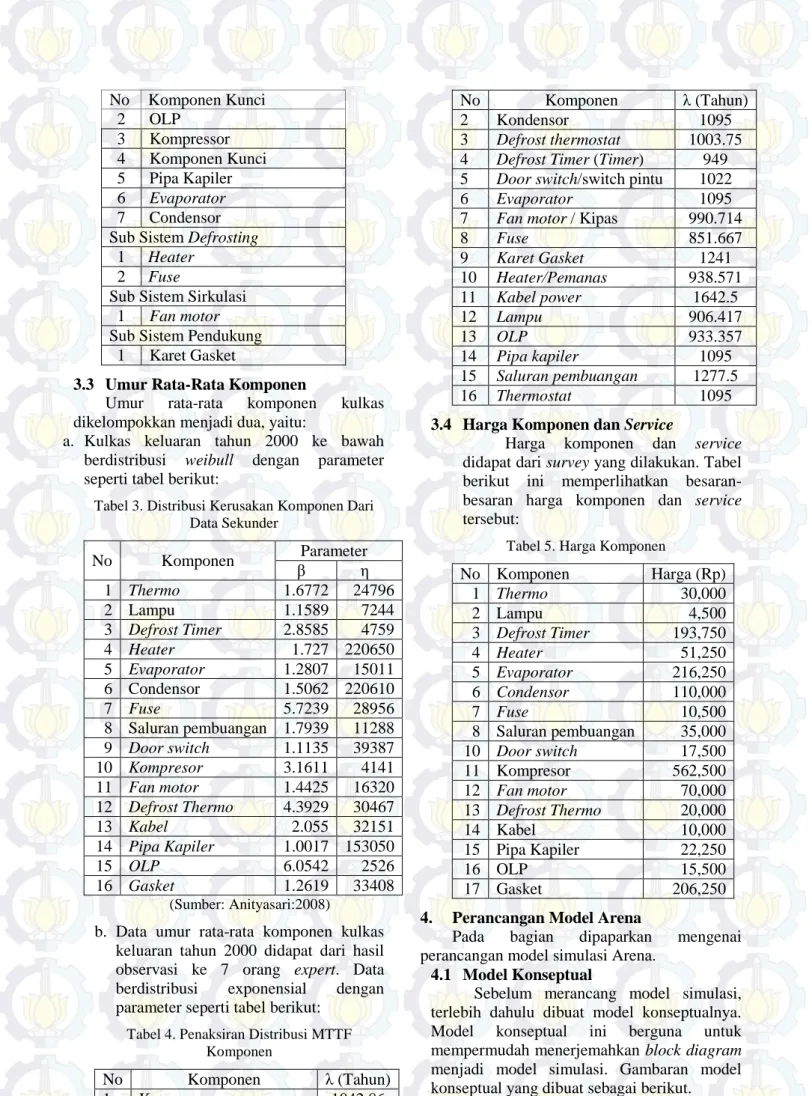

Pengumpul, Rak-Rak 3.2 Fault Tree Analysis (FTA)

Fault Tree Analysis (FTA) merupakan

salah satu teknik keandalan dalam menganalisa kegagalan yang sering diaplikasikan pada sistem yang kompleks. Analisa fault tree menyediakan analisa desain sistem, analisa model kerusakan

sesuai keperluan keamanan dan

penyelesaiannya.

Untuk produk kulkas, ada beberapa kerusakan yang dapat terjadi, baik yang minor yang tidak begitu berpengaruh terhadap sistem kulkas sampai kerusakan yang bersifat mayor yang dapat membuat kulkas tidak dapat berfungsi sama sekali. Beberapa kerusakan mayor dan membuat kulkas dikatakan rusak

serta penyebab-penyebab kerusakannya

disajikan oleh gambar berikut.

Kulkas mati total Kulkas Hidup Tapi Mesin Mati

Kerusakan kulkas

Kulkas Tidak Dingin

Freon habis

Tidak Bisa Defrost Kulkas Dingin Tidak Merata Kulkas Tidak Bisa Menutup Rapat

Kabel power rusak

Pipa kapiler tersumbat Thermostat

Rusak OLP Putus Kompresor rusak Evaporator bocor Kompresor rusak Condensor bocor

Heater Rusak Fuse rusak Fan motor rusak Karet Gasket Aus Or Or Or Or Or

Gambar 4. Fault Tree Analysis

Dari gambar tersebut dapat diambil kesimpulan bahwa tidak semua komponen yang

ada dikulkas menjadi penyebab utama

kerusakan yang ada di kulkas dan membut

konsumen melakukan klaim garansi.

Komponen-komponen yang sering menjadi penyebab utama kerusakan tersebut selanjutnya akan dinamakan komponen kunci, yaitu komponen yang apabila komponen tersebut

rusak maka konsumen dipastikan akan

melakukan klaim garansi. Tabel berikut ini menyajikan komponen apa saja yang menjadi komponen kunci.

Tabel 2. Komponen Kunci

No Komponen Kunci 2 1 Kabel Power

Sub Sistem Cooling

No Komponen Kunci 2 OLP 3 Kompressor 4 Komponen Kunci 5 Pipa Kapiler 6 Evaporator 7 Condensor

Sub Sistem Defrosting

1 Heater

2 Fuse

Sub Sistem Sirkulasi

1 Fan motor

Sub Sistem Pendukung 1 Karet Gasket

3.3 Umur Rata-Rata Komponen

Umur rata-rata komponen kulkas

dikelompokkan menjadi dua, yaitu:

a. Kulkas keluaran tahun 2000 ke bawah berdistribusi weibull dengan parameter seperti tabel berikut:

Tabel 3. Distribusi Kerusakan Komponen Dari Data Sekunder No Komponen Parameter β η 1 Thermo 1.6772 24796 2 Lampu 1.1589 7244 3 Defrost Timer 2.8585 4759 4 Heater 1.727 220650 5 Evaporator 1.2807 15011 6 Condensor 1.5062 220610 7 Fuse 5.7239 28956 8 Saluran pembuangan 1.7939 11288 9 Door switch 1.1135 39387 10 Kompresor 3.1611 4141 11 Fan motor 1.4425 16320 12 Defrost Thermo 4.3929 30467 13 Kabel 2.055 32151 14 Pipa Kapiler 1.0017 153050 15 OLP 6.0542 2526 16 Gasket 1.2619 33408 (Sumber: Anityasari:2008)

b. Data umur rata-rata komponen kulkas keluaran tahun 2000 didapat dari hasil observasi ke 7 orang expert. Data

berdistribusi exponensial dengan

parameter seperti tabel berikut:

Tabel 4. Penaksiran Distribusi MTTF Komponen No Komponen λ (Tahun) 1 Kompresor 1042.86 No Komponen λ (Tahun) 2 Kondensor 1095 3 Defrost thermostat 1003.75

4 Defrost Timer (Timer) 949

5 Door switch/switch pintu 1022

6 Evaporator 1095

7 Fan motor / Kipas 990.714

8 Fuse 851.667 9 Karet Gasket 1241 10 Heater/Pemanas 938.571 11 Kabel power 1642.5 12 Lampu 906.417 13 OLP 933.357 14 Pipa kapiler 1095 15 Saluran pembuangan 1277.5 16 Thermostat 1095

3.4 Harga Komponen dan Service

Harga komponen dan service didapat dari survey yang dilakukan. Tabel berikut ini memperlihatkan besaran-besaran harga komponen dan service tersebut:

Tabel 5. Harga Komponen

No Komponen Harga (Rp) 1 Thermo 30,000 2 Lampu 4,500 3 Defrost Timer 193,750 4 Heater 51,250 5 Evaporator 216,250 6 Condensor 110,000 7 Fuse 10,500 8 Saluran pembuangan 35,000 10 Door switch 17,500 11 Kompresor 562,500 12 Fan motor 70,000 13 Defrost Thermo 20,000 14 Kabel 10,000 15 Pipa Kapiler 22,250 16 OLP 15,500 17 Gasket 206,250

4. Perancangan Model Arena

Pada bagian dipaparkan mengenai

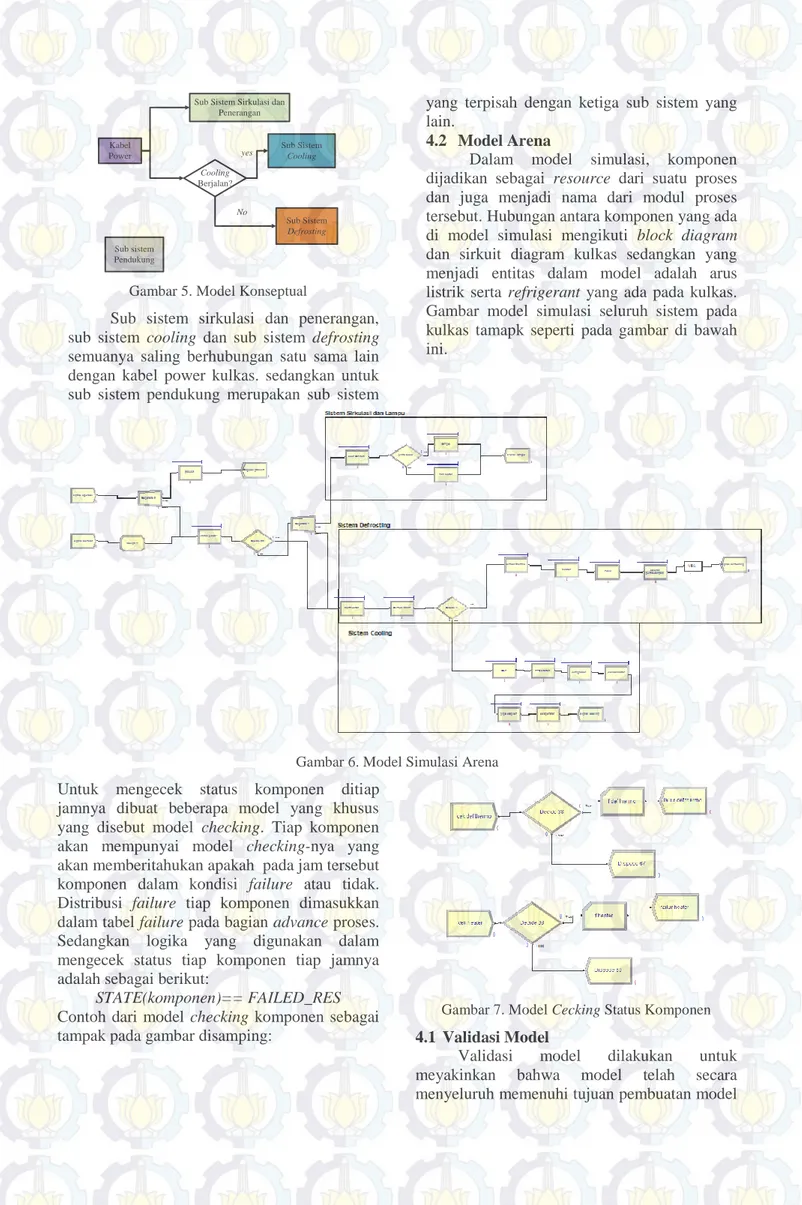

perancangan model simulasi Arena. 4.1 Model Konseptual

Sebelum merancang model simulasi, terlebih dahulu dibuat model konseptualnya.

Model konseptual ini berguna untuk

mempermudah menerjemahkan block diagram menjadi model simulasi. Gambaran model konseptual yang dibuat sebagai berikut.

Kabel Power

Sub Sistem Sirkulasi dan Penerangan Sub Sistem Cooling Sub Sistem Defrosting Cooling Berjalan? yes No Sub sistem Pendukung

Gambar 5. Model Konseptual

Sub sistem sirkulasi dan penerangan, sub sistem cooling dan sub sistem defrosting semuanya saling berhubungan satu sama lain dengan kabel power kulkas. sedangkan untuk sub sistem pendukung merupakan sub sistem

yang terpisah dengan ketiga sub sistem yang lain.

4.2 Model Arena

Dalam model simulasi, komponen dijadikan sebagai resource dari suatu proses dan juga menjadi nama dari modul proses tersebut. Hubungan antara komponen yang ada di model simulasi mengikuti block diagram dan sirkuit diagram kulkas sedangkan yang menjadi entitas dalam model adalah arus listrik serta refrigerant yang ada pada kulkas. Gambar model simulasi seluruh sistem pada kulkas tamapk seperti pada gambar di bawah ini.

Gambar 6. Model Simulasi Arena

Untuk mengecek status komponen ditiap jamnya dibuat beberapa model yang khusus yang disebut model checking. Tiap komponen akan mempunyai model checking-nya yang akan memberitahukan apakah pada jam tersebut komponen dalam kondisi failure atau tidak. Distribusi failure tiap komponen dimasukkan dalam tabel failure pada bagian advance proses. Sedangkan logika yang digunakan dalam mengecek status tiap komponen tiap jamnya adalah sebagai berikut:

STATE(komponen)== FAILED_RES

Contoh dari model checking komponen sebagai tampak pada gambar disamping:

Gambar 7. Model Cecking Status Komponen 4.1 Validasi Model

Validasi model dilakukan untuk

meyakinkan bahwa model telah secara

dan dapat merepresentasikan sistem nyata. Proses validasi dalam model ini dilakukan menggunakan dua metode, yaitu metode white

box dan black box.

a. Validasi white box.

Validasi white box dilakukan dengan Uji struktur model. Uji struktur model dilakukan dengan membandingkan apakah struktur model sudah menyerupai struktur sistem sebenarnya. Dalam hal ini, sirkuit diagram dan block

diagram yaitu gambar 4.4 dan 4.5 yang

digunakan sebagai pembanding. Struktur yang diuji pertama adalah keterkaitan komponen dan jalannya entitas model. Entitas yang ada pada model menggambarkan arus listrik dan cairan

refrigerant yang mengalir pada kulkas.

Berdasarkan perilaku entitas model dan hubungan antar komponen yang di gambarkan oleh model, maka model sudah dianggap valid karena hubungan antar komponen sudah tergambarkan dengan benar dan aliran entitas juga berjalan sesuai dengan sistem sebenarnya.

Selain hubungan secara struktur, uji validasi juga dilakukan terhadap hubungan kerja antar komponen. Hubungan antar komponen digambarkan dengan formulasi yang digunakan dalam model. Dari pengecekan hubungan kerja pada model, model sudah bisa dikatakan valid karena hubungan seluruh komponen sudah digambarkan oleh model melalui logika yang digunakan dalam model.

b. Validasi black box

Validasi black box dilakukan dengan membandingkan hasil dari model simulasi dengan hasil perhitungan secara matematis. Bila hasil simulasi tidak berbeda signifikan, maka model dikatakan valid. Pengujian yang dilakukan untuk meyakinkan apakah hasil dari simulasi dan perhitungan matematis berbeda signifikan atau tidak, adalah dengan uji variansi error. Rumus untuk menghitung

variansi error adalah sebagai berikut:

Dimana:

A = Data perhitungan matematis. S = Data hasil simulasi.

e = Variansi error antara data matematis dan data simulasi, dimana jika e < 0,1 maka model

valid.

Panjang simulasi yang digunakan adalah 1 tahun dan 2 tahun. Komponen dan arameter uji yang digunakan ada pada tabel berikut:

Tabel 6. Parameter Distribusi Validasi Model

No Komponen Parameter Weibullβ η

1 Kompresor 1.3 400

2 Fuse 1.1 560

3 Thermostat 1.3 600

4 Door switch 1.1 520

5 OLP 1.2 300

Dari perhitungan matematis dan hasil simulasi, didapatkan hasil seperti pada tabel berikut:

Tabel 7. Perhitungan Variansi Error

Jumlah kerusakan dengan t = 365 hari (1 tahun)

No Komponen Matematis Simulasi Error

1 Kompresor 0.888 0.933 0.0513

2 Fuse 0.624 0.567 0.0925

3 Thermostat 0.524 0.500 0.0459

4 Door switch 0.678 0.700 0.0331

5 OLP 1.265 1.267 0.0010

Jumlah kerusakan dengan t = 730 hari (2 tahun)

1 Kompresor 2.186 2.233 0.0850

2 Fuse 1.339 1.333 0.0039

3 Thermostat 1.290 1.167 0.0958

4 Door switch 1.452 1.433 0.0130

5 OLP 2.907 2.667 0.0826

Dengan melihat nilai error yang ada pada tabel 4.12 diatas, maka bisa disimpulkan bahwa model telah valid karena nilai error yang ada pada semua komponen < 0,1

5. Analisa Dan Aplikasi Model

Bab ini berisi analisa dan implementasi model perhitungan biaya garansi yang telah dibuat dan telah terbukti valid pada bagian sebelumnya.

5.1 Analisan Perancangan Model

Dalam perancangan model simulasi, ada beberapa hal yang harus diperhatikan, yaitu: 1. Komponen produk

Komponen yang ada pada model harus sesuai dengan komponen yang ada pada produk, terutama jumlah dari komponen yang ada pada produk.

2. Hubungan antar komponen

Hubungan antar komponen pada model juga harus sesuai dengan yang ada pada produk. Bila hubungannya seri maka model juga harus menggambarkan hubungan itu.

Begitu juga bila hubungan dari komponen paralel.

3. Pola Distribusi kerusakan dari Komponen Distribusi kerusakan komponen akan menentukan berapa banyak kerusakan pada komponen dalam kurun waktu yang ditentukan sehingga perhitungan biaya garansi nantinya bisa lebih mendekati yang sebenarnya.

4. Prinsip kerja dari tiap sistem produk

Model merupakan gambaran dari

reliability diagram dari produk, untuk itu

penting sekali mengetahui cara dan prinsip kerja dari tiap sub sistem produk.

5.2 Analisa Kerusakan Kulkas

Kerusakan pada kulkas terbagi menjadi dua jenis, yaitu kerusakan mayor dan kerusakan minor. Keruskaan mayor adalah kerusakan yang membuat kulkas menjadi tidak berfungsi dengan semestinya dan hal itu

dirasakan oleh konsumen.

Kerusakan-kerusakan ini disebabkan oleh komponen-komponen kunci yang kebanyakan masuk dalam kelompok komponen availability, hanya sebagain kecil yang kelompok capability. Bila kerusakan-kerusakan mayor terjadi pada masa garansi, produsen harus menyiapkan dana sebagai biaya garansi karena hampir 100% konsumen akan merasakan kerusakan itu dan akan melakukan klaim garansi.

Sedangkan untuk kerusakan minor adalah kerusakan yang tidak begitu berpengaruh terhadap fungsi utama produk, sehingga konsumen tidak sadar terhadap kerusakan

tersebut atau bila sadar, konsumen

menganggap itu bukan suatu kerusakan berarti, sehingga konsumen tidak membawa produknya ke tukang service. Kerusakan ini biasa terjadi pada komponen yang masuk pada kelompok dependability dan sebagian masuk

capability. Karena konsumen sangat jarang

menyadari dan kemungkinan kecil akan

melakukan klaim kerusakan ini, maka

kerusakan-keruskan boleh masuk namun juga boleh diabaikan dalam perhitungan biaya garansi.

5.3 Analisa Bentuk Skenario Garansi Bila melihat data yang ada, dari 6 merk besar yang ada dipasaran masa garansi yang dipatok untuk komponen-service seluruhnya sama, yaitu 1 tahun, sedangkan untuk masa garansi kompresor lebih beragam. Masa garansi kompresor paling pendek 3 tahun dan yang paling panjang 5 tahun. Dari sini dapat

disimpulkan bahwa, produsen sekarang hanya berkompetisi pada masa garansi kompresor saja namun untuk masa garansi komponen yang lain, tidak ada kompetisi sama sekali. Padahal, bila produsen memperhitungkan untuk berkompetisi pada masa garansi komponen, hal itu pasti akan menjadi

competitive advantage tersendiri bagia

produsen tersebut. Konsumen pun akan mendapatkan lebih banyak pilihan, tidak

hanya mempertimbangkan masa garansi

kompresor namun juga masa garansi sparepart lainnya karena sparepart lainnya tidak kalah penting dengan kompresor.

5.4 Running Simulasi

Dalam running simulasi, digunakan data input umur rata-rata komponen pada bagian 3.3.

5.5 Analisa Perhitungan Biaya Garansi

Formulasi yang digunakan untuk

menghitung biaya garansi merujuk pada model Anityasari (2008), yaitu sebagai berikut :

Dimana :

= biaya total garansi per unit produk yang disediakan oleh produsen

= biaya garansi per failure yang disediakan oleh produsen

= failure yang terjadi selama masa garansi

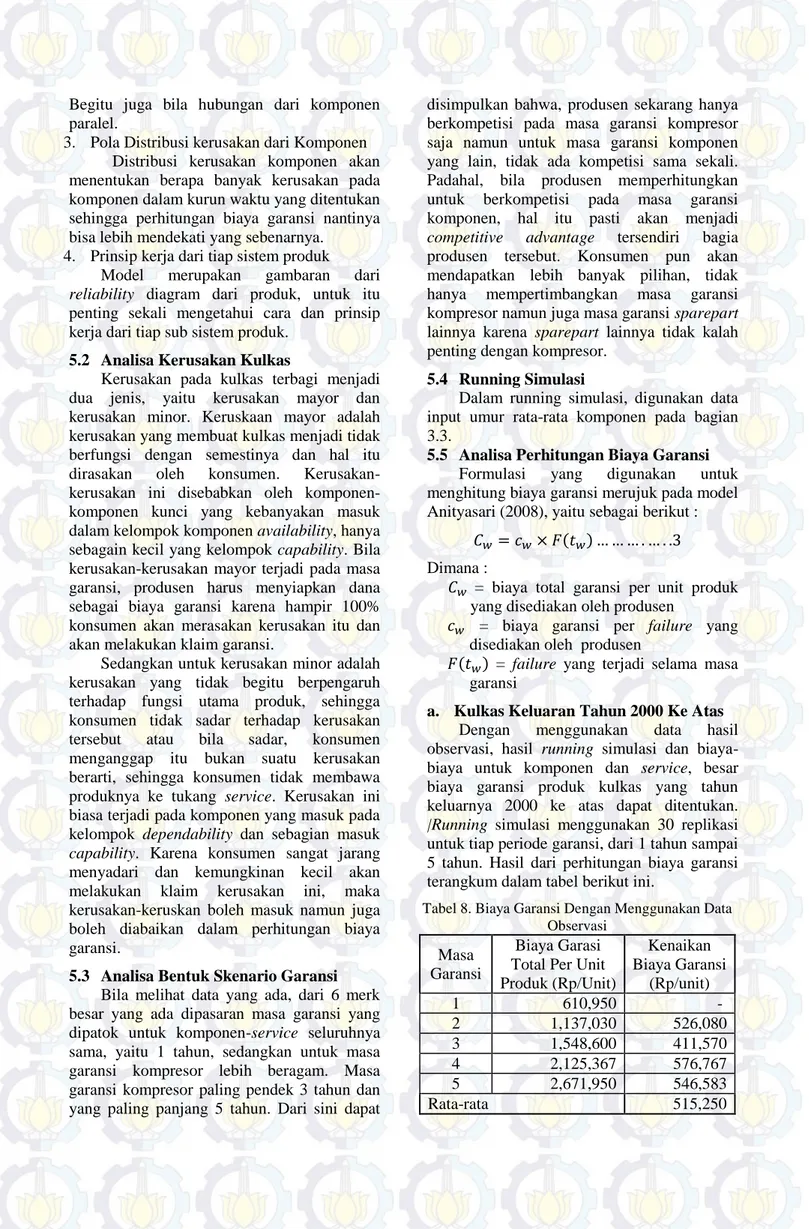

a. Kulkas Keluaran Tahun 2000 Ke Atas

Dengan menggunakan data hasil

observasi, hasil running simulasi dan biaya-biaya untuk komponen dan service, besar biaya garansi produk kulkas yang tahun keluarnya 2000 ke atas dapat ditentukan.

|Running simulasi menggunakan 30 replikasi

untuk tiap periode garansi, dari 1 tahun sampai 5 tahun. Hasil dari perhitungan biaya garansi terangkum dalam tabel berikut ini.

Tabel 8. Biaya Garansi Dengan Menggunakan Data Observasi

Masa Garansi

Biaya Garasi Total Per Unit Produk (Rp/Unit) Kenaikan Biaya Garansi (Rp/unit) 1 610,950 - 2 1,137,030 526,080 3 1,548,600 411,570 4 2,125,367 576,767 5 2,671,950 546,583 Rata-rata 515,250

b. Kulkas Keluaran Tahun 2000 Ke Bawah

Dengan menggunakan data sekunder, hasil running simulasi dan biaya-biaya untuk komponen dan service, maka didapatkan hasil perhitungan biaya garansi pada produk kulkas.

Running simulasi menggunakan 30 replikasi

untuk tiap periode garansi, dari 1 tahun sampai 5 tahun. Hasil dari perhitungan biaya garansi terangkum dalam Tabel berikut ini.

Tabel 9. Biaya Garansi Dengan Menggunakan Data Sekunder Masa Garansi Biaya Garasi Total Per Unit Produk (Rp/Unit) Kenaikan Biaya Garansi (Rp/unit) 1 7,175 - 2 8,475 1,300 3 17,683 9,208 4 38,433 20,750 5 102,625 64,192 Rata-rata 23,863

Dari kedua tabel diatas dapat

disimpulkan bahwa terjadi penurunan kualitas dari kulkas keluaran lama ke kulkas keluaran baru karena pada tahun yang sama, jumlah kerusakan komponen kulkas keluaran baru lebih besar daripada jumlah kerusakan komponen kulkas keluaran lama. Hal ini pun tidak dipungkiri oleh 7 orang expert yang menjadi responden saat observasi, mereka mengakui bahwa memang telah terjadi penurunan kualitas dari kulkas keluaran lama dibanding kulkas keluaran baru. Kulkas keluaran lama lebih awet dan lebih berkualitas daripada kulkas keluaran baru. Kualitas kulkas lama juga diikuti dengan harganya yang lebih tingi daripada kulkas sekarang. Sehingga penurunan kualitas yang terjadi pada kulkas keluaran baru bisa jadi merupakan akibat dari penurunan harga kulkas yang terjadi.

5.6 Analisa Sensitifitas

Analisa ini dilakukan untuk mengetahui komponen mana yang lebih berpengaruh terhadap peningkatan biaya garansi jika masa garansinya diperpanjang. Untuk memudahkan analisa, maka masa garansi kulkas akan dipecah menjadi 2 seperti skenario garansi kulkas yang ada di pasar yaitu masa garansi

sparepart-service dan masa garansi

kompresor. Data yang digunakan adalah data observasi dan data sekunder untuk melihat kecenderungan peningkatan biaya garansi pada kulkas keluaran lama dan baru.

a. Data Observasi

Dengan menggunakan data observasi yang menggambarkan kulkas keluaran baru, peningkatan biaya garansi yang terjadi dapat dilihat pada Tabel berikut.

Tabel 10. Analisa Sensitifitas (Data Observasi)

Periode Garansi Kenaikan Biaya Sparepart-Service Kenaikan Biaya Kompresor 1 - - 2 319,830 206,250 3 261,570 150,000 4 370,517 206,250 5 377,833 168,750

Dari tabel diatas tampak bahwa untuk kulkas keluaran baru, peningkatan biaya garansi tiap tahun untuk sparepart-service selalu jauh lebih tinggi daripada peningkatan biaya garansi kompresor. Sehingga dapat diambil sebuah

simpulan bahwa biaya sparepart-service

merupakan biaya yang sangat sensitif

mempengaruhi biaya garansi yang ditanggung produsen. Dengan demikian, sikap produsen yang selalu berkompetisi dalam masa garansi kompresor cukup tepat. Dengan meningkatkan masa garansi kompresor, maka kenaikan biaya garansi yang harus ditanggung lebih kecil.

b. Data Sekunder

Dengan menggunakan data sekunder yang

menggambarkan kulkas keluaran lama,

peningkatan biaya garansi yang terjadi dapat dilihat pada Tabel berikut.

Tabel 11. Analisa Sensitifitas Kulkas (Data Sekunder) Periode Garansi Kenaikan Biaya Sparepart-Service Kenaikan Biaya Kompresor 1 - - 2 1,300 0 3 9,208 0 4 2,000 18,750 5 26,692 37,500

Pada Tabel di atas dapat diambil suatu kesimpulan bahwa untuk kulkas keluaran lama

sparepart-service lah yang sensitif terhadap

pada tahun ketiga. Perubahan masa garansi

sparepart-service dari 1 tahun ke 3 tahun akan

meningkatan biaya garansi walaupun tidak terlalu besar. Namun pada tahun ke-4 atau lebih, kompresor yang akan labih sensitif terhadap peningkatan biaya garansi kulkas karena pada tahun ke-4 atau lebih, kerusakan-kerusakan kompresor akan banyak terjadi sehingga biaya garansi kompresor akan sangat besar, mengingat kompresor adalah komponen yang paling mahal dibanding komponen lain.

Oleh karena itu bila produsen ingin mengeluarkan jenis kulkas dengan susunan

sparepart yang mempunyai karakteristik seperti

pada data sekunder, kompetisi garansi

kompresor akan menguntungkan jika dilakukan sampai tahun ke-3 saja. Sedangkan untuk masa garansi sparepart-service akan aman sampai tahun kedua karena peningkatan pada tahun kedua tidak terlalu besar.

Dari ulasan di atas dapat disimpulkan bahwa, baik kulkas keluaran baru maupun lama, lama masa garansi akan mempengaruhi biaya garansi yang harus disediakan oleh produsen. Namun, ada komponen yang yang sangat sensitif terhadap kenaikan biaya garansi dan ada pula yang tidak. Derajat sensitifitas itu akan dipengaruhi oleh karakteristik distribsui

failure yang dimiliki oleh komponen yang

membangun produk tersebut serta hubungan antar komponennya

5.7 Pengembangan Skenario Garansi Pengembangan skenario garansi yang

dilakukan adalah dengan menggunakan

kombinasi masa garansi untuk kompresor dan

sparepart lain. Notasi yang digunakan dalam

pengkodean skenario terdiri dari huruf dan angka. Huruf merupakan notasi untuk lamanya masa garansi sparepart-service sedangkan angka adalah notasi untuk lamanya masa garansi

kompresor. Pengembangan skenario yang

dilakukan akan sesuai dengan tabel berikut.

Tabel 12. Pengembangan Skenario

No Skenario

Periode Garansi (tahun)

Sparepart dan Service Kompresor 1 A3 1 3 2 A4 1 4 3 A5 1 5 4 B3 2 3 5 B4 2 4 6 B5 2 5 No Skenario

Periode Garansi (tahun)

Sparepart dan

Service Kompresor

7 C3 3 3

8 C4 3 4

9 C5 3 5

Biaya yang digunakan pada perhitungan biaya garansi pada bagian ini adalah biaya garansi rata-rata baik biaya garansi

sparepart-service maupun biaya garansi kompresor.

Untuk perhitungan biaya garansi, dipergunakan data input dua jenis yaitu data sekunder yang didapat dari Anityasari (2008) dan data hasil observasi yang telah dilakukan.

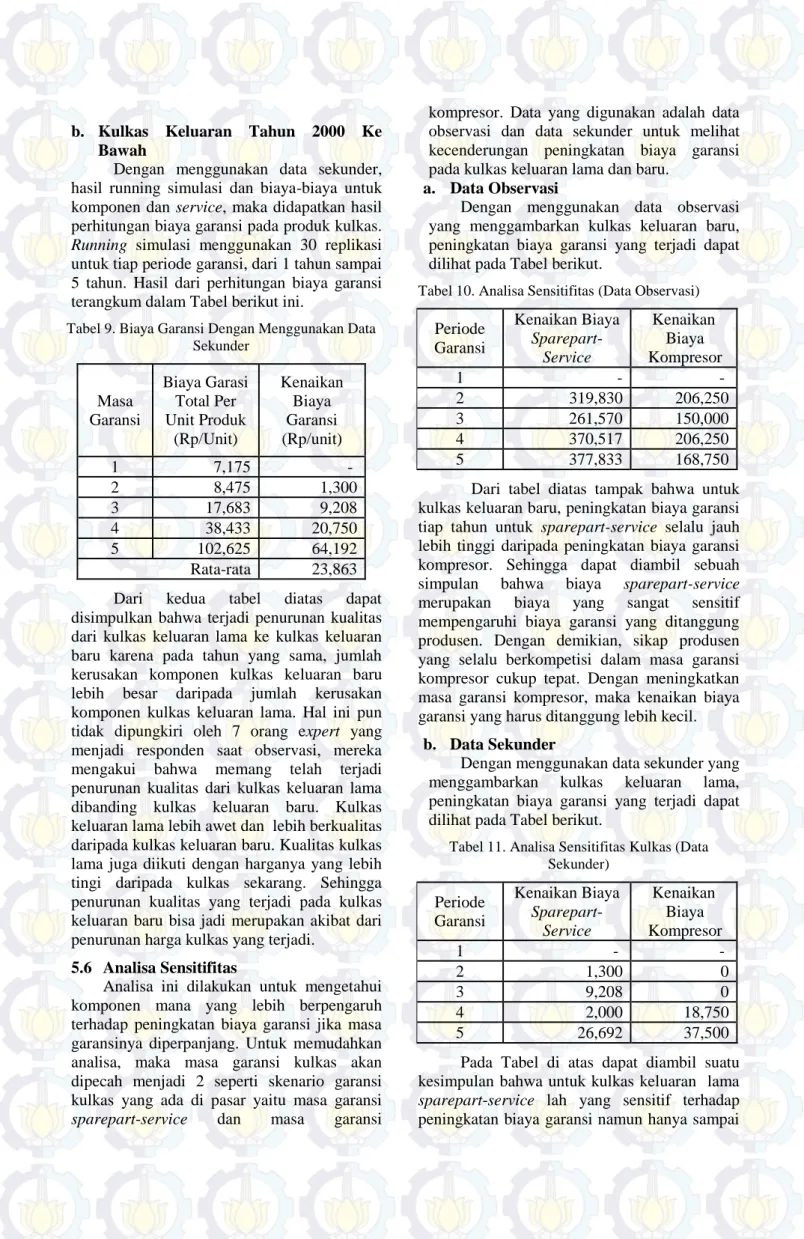

1. Pengembangan Skenario Dengan Input Data Observasi Pada Kulkas Tahun Keluaran 2000 ke atas

Tabel berikut merupakan hasil dari perhitungan biaya garansi yang telah dilakukan dengan menggunakan pengembangan skenario yang telah dilakukan.

Tabel 13. Biaya Garansi Dari Pengembangan Skenario Dengan Input Data Observasi

Skenario Biaya Garansi Total A3 967,200 A4 1,173,450 A5 1,342,200 B3 1,287,030 B4 1,493,280 B5 1,662,030 C3 1,548,600 C4 1,754,850 C5 1,923,600

Bila hasil dalam tabel diubah menjadi bentuk diagram, hasil perhitungan biaya garansi akan seperti gambar berikut.

Gambar 8. Grafik Biaya Garansi Dengan Pengembagan Skenario Dengan Input Data

Observasi - 500,000 1,000,000 1,500,000 2,000,000 2,500,000 A3 A4 A5 B3 B4 B5 C3 C4 C5 B ia y a G a ra ns i Skenario

Dari gambar diatas, terlihat bahwa perubahan skenario memberikan dampak pada biaya garansi yang cukup signifikan. Selama ini,

masa garansi yang berbeda-beda antara

produsen adalah masa garansi kompresor saja, untuk sparepart dan service seluruhnya sama. Hal ini memang tepat karena untuk produk baru,

berkompetisi pada garansi kompresor

memberikan biaya garansi yang lebih rendah dibandingkan dengan berkompetisi pada masa garansi sparepart-service

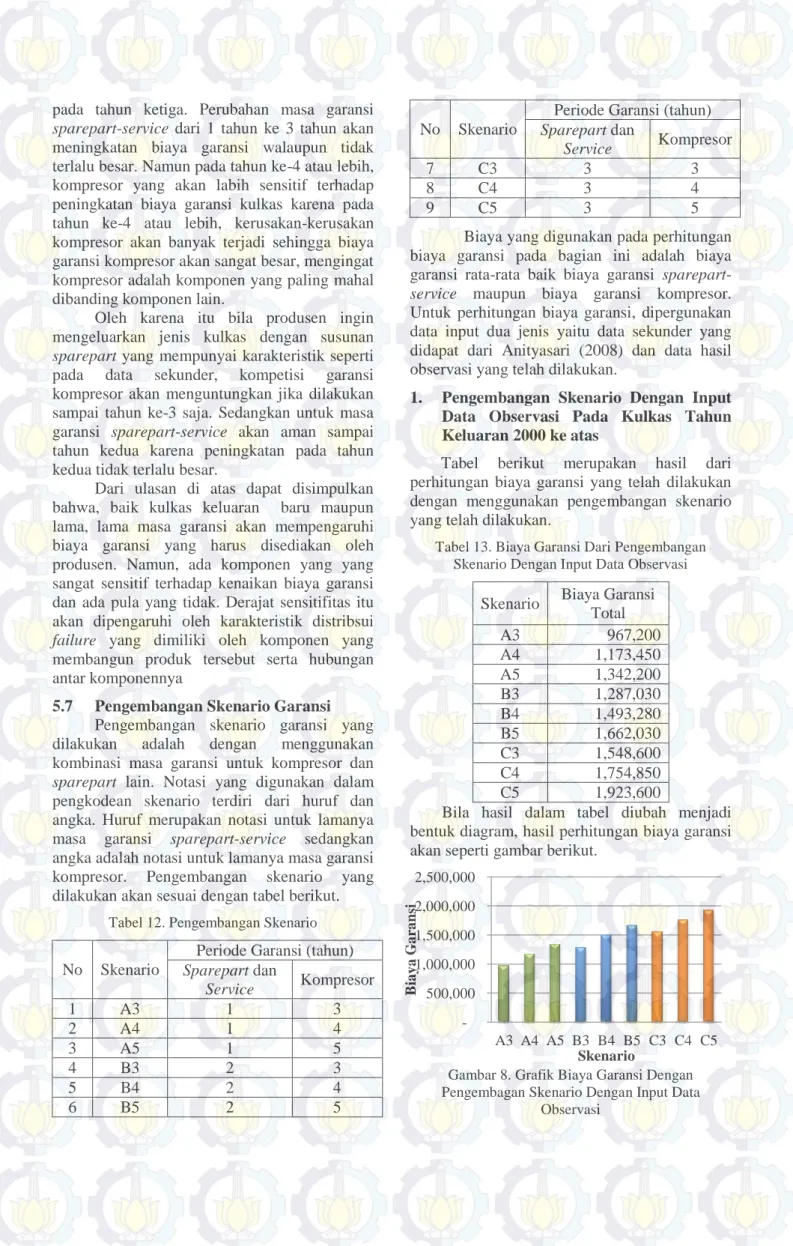

2. Perhitungan Biaya Garansi Dengan Input Data Sekunder

Tabel berikut ini merupakan hasil dari perhitungan biaya garansi dengan input data sekunder dengan menggunakan pengembangan skenario yang dilakukan.

Tabel 14. Biaya Garansi Dari Pengembangan Skenario Dengan Input Data Skunder

Skenario Biaya Garansi

Total A3 7,175 A4 25,925 A5 63,425 B3 8,475 B4 27,225 B5 64,725 C3 17,683 C4 36,433 C5 73,933

Bila hasil dalam tabel diubah menjadi bentuk diagram, hasil perhitungan biaya garansi akan seperti Gambar berikut

Gambar 9. Grafik Biaya Garansi Dengan Pengembagan Skenario Dengan Input Data Skunder

Hasil dari perhitungan biaya garansi

dengan menggunakan data sekunder

memberikan hasil yang tidak begitu berbeda

dengan menggunakan data observasi.

Perbedaannya hanyalah pada peningkatan biaya garansi bila menggunakan skenario yang berbeda. Bila melihat Gambar di atas, meningkatkan masa garansi kompresor menjadi 5 tahun akan memberikan biaya yang jauh lebih besar. Oleh karena itu, bila produsen

mempunyai kulkas dengan karakteristik

komponen seperti data sekunder, dia harus memikirkan lebih jauh karena biaya garansi

yang harus ditanggung akan meningkat

signifikan.

Dari pengembangan skenario yang telah dilakukan, didapatkan simpulan bahwa akan lebih baik jika produsen memperhitungkan hasil dari pengembangan skenario garansi terlebih dahulu sebelum menentukan untuk berkompetisi dalam hal masa garansi sparepart-service atau kompresor. Tidak selalu berkompetisi dalam

masa garansi kompresor akan lebih

menguntungkan bagi produsen karena akan mengakibatkan biaya garansi yang ditanggung akan jauh lebih besar.

6. Kesimpulan

Dari serangkaian proses penelitian yang telah dilakukan maka dapat diambil beberapa kesimpulan yaitu sebagai berikut.

1. Dari hasil observasi, kompetisi pemberian masa garansi kulkas selama ini hanya terbatas pada masa garansi kompresor. 2. Ada beberapa hal yang harus diperhatikan

dalam membuat model simulasi: komponen produk, hubungan antar komponen, pola distribusi kerusakan komponen dan prinsip kerja dari tiap sistem produk.

3. Komponen-komponen yang paling

berkontribusi terhadap peningkatan biaya garansi adalah komponen-komponen yang masuk dalam kelompok availability

4. Baik kulkas keluaran lama ataupun baru,

periode garansi akan mempengaruhi

besarnya biaya garansi dan rata-rata kenaikan biaya garansi dengan pada kulkas keluaran baru adalah Rp 515.250/unit, sedangkan pada kulkas keluaran lama adalah Rp 23.863/unit.

5. Dari hasil pengembangan skenario yang dilakukan, pada kulkas keluaran 2000 ke bawah, kompetisi dalam masa garansi

sparepart-service akan lebih

menguntungkan namun pada kulkas

keluaran 2000 ke atas, justru kompetisi masa garansi kompresor yang lebih menguntungkan. 0 20,000 40,000 60,000 80,000 A3 A4 A5 B3 B4 B5 C3 C4 C5 B ia y a G a ra ns i Skenario

7. Daftar Pustaka

Abernethy, Robert B. Dr. 1993. “The New

Weibull Handbook”, North Palm

Beach, Florida.

Anityasari, M. Kaebernick,H, and Kara, S.2008.

“The Role of Warranty in The Reuse Strategy”, Life Cycle Engineering

and Management Research Group. Bai, Jun And Hoang Pham. 2004. “Cost

Analysis ON Renewable

Full-Service Warranties For

Multi-Component System”. International

Journal .

Berk, Joseph 2009. “Systems failure Analysis ”, ASM International.

Blischke, W. R. And D. N. P. Murthy. 1990.

“Mathematical Models For Analysis Of Warranty Policies”. International

Journal.

Blischke, W. R. 1990. “A simulation model for

warranty Analysis ”. International

Journal.

Chun, Hak. Y. And Kwei Tang. 1993. “

Determining The Optimal Warranty Price Based On The Producer’s ang

Costumer’s Risk Preferences”.

International Journal.

Diks, M.E (2006). “Pengetahuan Praktis Teknik

Pendinginan Dan

Reparasinya”,Bumi Aksara, Jakarta

Jansen, Finn. 1995. “electronic Component

Reliability”,John Willey and Sons

Ltd, England.

Kelton, W. David, Sadowski, Randall P.et al (2002), “Simulastion Wth Arena. sec.

ed” McGraw-Hill , Amerika.

Laporan Bulanan BPS, “Laporan Bulanan Data

Sosial Ekonomi”, Bulan Oktober

201.

M. G. Pecht. 2006. ”Establishing a relationship

between warranty and reliability”,

IEEE Transactions on Electronics Packaging Manufacturing, Vol 29, pp.184-190,

Natans, 2008,”Jenis kerusakan Kulkas”,

http://www.natans.wordpress.com//

Redaksi, 2011,” Penjualan Produk Elektronik

Rumah Tangga”,

http://www.kreditmart. com//

Rudiansyah,Ahmad dkk.(1995), “ Perancangan

Model Simulasi Komputer Sebagai Alat Bantu Analisis Perencanaan Kebutuhan Fasilitas dan Terminal Peti Kemas”, ITS, Surabaya.

Saiful, 2011,”Kerusakan Pada Kulkas Satu

Pintu”, http://www.zonateknik.