BAB 4

PENGUMPULAN, PENGOLAHAN

DAN ANALISIS DATA

Pada bab ini akan diuraikan mengenai proses pengumpulan dan pengolahan data hingga terbentuk rute distribusi usulan serta perancangan alat bantu hitung yang akan dibuat untuk menghitung jumlah bahan baku yang harus disediakan.

Untuk memperoleh rute usulan, data-data yang diperoleh akan diolah menggunakan metode Clark and Wright Saving Heuristic, sedangkan alat bantu hitung dibuat menggunakan Microsoft Excel.

4.1 Pengumpulan Data

Data-data yang dikumpulkan untuk kemudian diolah, meliputi data konsumen, rute yang digunakan perusahaan, waktu pengiriman, kendaraan dan kapasitas angkutnya, serta komponen biaya pengiriman.

4.1.1 Data Konsumen

Data mengenai konsumen yang dikumpulkan meliputi nama konsumen dan jumlah permintaan konsumen terhadap produk yang ada. Rincian data-data tersebut dapat dilihat pada pembahasan dibawah ini.

1. Nama Konsumen

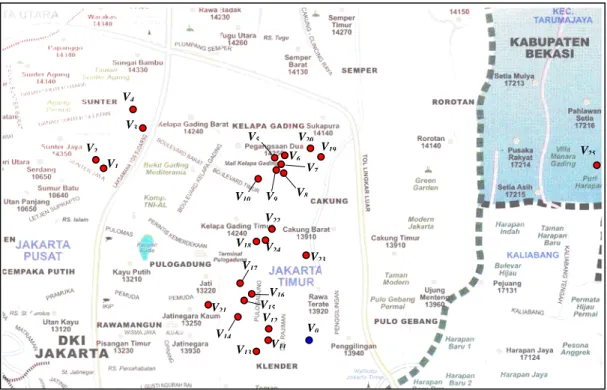

Hingga saat ini, konsumen yang dimiliki perusahaan berjumlah 25 dan tersebar di tiga area, yaitu Jakarta Utara, Jakarta Timur dan Bekasi Utara. Rincian mengenai konsumen dapat dilihat pada tabel 4.1 dan berdasarkan permintaan perusahaan serta untuk mempermudah perhitungan, produsen / depot dan seluruh konsumen, akan dilambangkan dalam kode V0–V25.

Kode Keterangan Kode Keterangan

V0 Produsen V13 Pulo Buaran 2

V1 Yos Sudarso 1 V14 Rawa Gelam 2

V2 Yos Sudarso 2 V15 Pulo Kambing

V3 Sunter Boulevard V16 Pulo Ayang

V4 Gaya Motor V17 Rawa Sumur Barat

V5 Pegangsaan Dua 1 V18 Bekasi Raya

V6 Pegangsaan Dua 2 V19 Tipar Cakung 1

V7 Pegangsaan Dua 3 V20 Tipar Cakung 2

V8 Pegangsaan Dua 4 V21 Pemuda

V9 Pegangsaan Dua 5 V22 Rawa Terate

V10 Pegangsaan Dua 6 V23 Bekasi Raya 1

V11 Pulo Buaran 1 V24 Bekasi Raya 2

V12 Rawa Gelam 1 V25 Pondok Ungu

Tabel 4.1 Produsen dan Konsumen Perusahaan

Konsumen mayoritas berada diarea Jakarta Utara dan kemudian disusul oleh area Jakarta Timur dan yang paling sedikit adalah area Bekasi Utara, yang hanya memiliki 1 konsumen. Sebaran konsumen yang telah di plot kedalam peta, dapat dilihat pada gambar 4.1.

Dalam peta diatas, diperlihatkan letak dan posisi dari depot dan seluruh konsumen yang ada, namun letak dan posisi tersebut tidak mewakili jarak sesungguhnya antara depot dengan konsumen dan jarak antara konsumen dengan konsumen yang lainnya. Jarak sesungguhnya antara depot / produsen dengan konsumen ataupun jarak antara konsumen dengan konsumen yang lainnya, akan dapat diketahui setelah identifikasi seluruh matriks waktu selesai dilakukan dan hal ini akan dibahas pada pembahasan berikutnya.

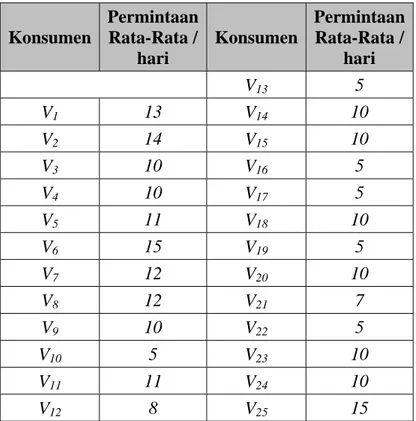

2. Permintaan Konsumen

Permintaan konsumen setiap hari berbeda-beda. Hal ini sangat ditentukan oleh cuaca. Rincian permintaan konsumen dapat dilihat pada lampiran 1 hingga

V1 V2 V3 V4 V5 V0 V6 V7 V8 V9 V10 V12 V25 V20 V19 V21 V18 V24 V22 V23 V11 V13 V14 V15 V17 V16

lampiran 4. Sedangkan rata-rata permintaan konsumen selama kurun waktu Desember 2008 hingga Maret 2009, dapat dilihat pada tabel 4.2 dibawah ini.

Konsumen Permintaan Rata-Rata / hari Konsumen Permintaan Rata-Rata / hari V13 5 V1 13 V14 10 V2 14 V15 10 V3 10 V16 5 V4 10 V17 5 V5 11 V18 10 V6 15 V19 5 V7 12 V20 10 V8 12 V21 7 V9 10 V22 5 V10 5 V23 10 V11 11 V24 10 V12 8 V25 15

Tabel 4.2 Rata-Rata Permintaan Konsumen Desember 2008 – Maret 2009

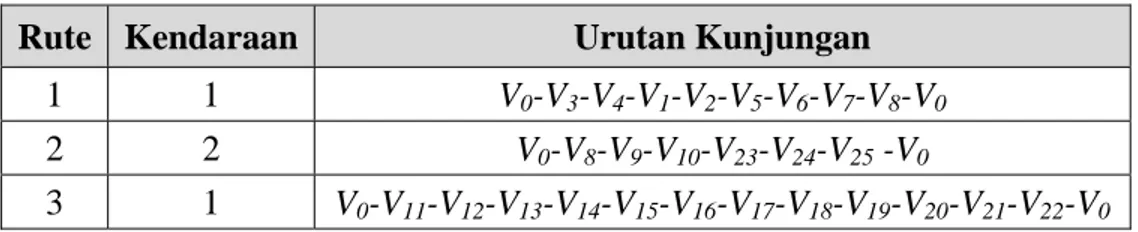

4.1.2 Rute Yang Digunakan Perusahaan

Rute yang digunakan perusahaan merupakan rute yang digunakan untuk mengirim produk, dari depot / produsen ke konsumen awal hingga konsumen akhir, dan kemudian kembali lagi ke depot / produsen. Rute yang digunakan perusahaan dapat dilihat pada tabel 4.3. Dasar yang digunakan perusahaan untuk menentukan rute adalah kedekatan area, tanpa memperhatikan perbandingan antara jumlah permintaan dengan total muatan yang dapat dibawa kendaraan dan total jarak yang ditempuh kendaraan, sehingga terdapat pengulangan kunjungan kepada konsumen, yang secara langsung akan mempengaruhi total biaya pengiriman. Pada tabel tersebut dijelaskan urutan-urutan pengiriman produk dari depot / produsen (V0) ke konsumen

(Vn), yang dilakukan oleh setiap kendaraannya.

Rute Kendaraan Urutan Kunjungan

1 1 V0-V3-V4-V1-V2-V5-V6-V7-V8-V0

2 2 V0-V8-V9-V10-V23-V24-V25 -V0

3 1 V0-V11-V12-V13-V14-V15-V16-V17-V18-V19-V20-V21-V22-V0

Tabel 4.3 Urutan Rute Pengiriman (Rute Perusahaan)

Berdasarkan data yang terdapat pada tabel diatas, terlihat bahwa terdapat pengulangan kunjungan kepada konsumen V8 dikarenakan jumlah pengiriman oleh

kendaraan 1 pada rute 1, masih belum mencukupi permintaan, sehingga konsumen V8

dikunjungi kembali pada rute 2 oleh kendaraan 2, untuk menutupi kekurangan supply produk.

4.1.3 Data Waktu Pengiriman

Waktu pengiriman merupakan akumulasi antara waktu tempuh perjalanan dari depot ke konsumen dengan waktu loading dan unloading produk. Selain sebagai dasar perhitungan waktu pengiriman, waktu tempuh dapat juga digunakan untuk menghitung jarak tempuh setiap kendaraannya.

1. Waktu Tempuh

Waktu tempuh adalah waktu kirim yang digunakan kendaraan untuk menempuh perjalanan setiap kali mengirimkan produk kepada konsumen.

Waktu tempuh yang digunakan dalam penelitian ini, didapatkan dari data yang dimiliki perusahaan dan dapat dilihat pada matriks waktu yang terdapat pada lampiran 5. Pada lampiran tersebut, terdapat data waktu tempuh antara depot (V0) dengan konsumen (Vn), dan waktu tempuh antara konsumen (Vn)

dengan konsumen (Vn’).

Berdasarkan urutan rute yang terdapat pada tabel 4.3, maka waktu tempuh dari masing-masing rute yang digunakan perusahaan adalah sebagai berikut :

Rute 1 (Kendaraan 1)

= (V0-V3-V4-V1-V2-V5-V6-V7-V8-V0) jam

= (0,3825 + 0,03 + 0,1125 + 0,0075 + 0,1575 + 0,0075 + 0,0075 + 0,0025 + 0,205) jam

Rute 2 (Kendaraan 2) = (V0-V8-V9-V10-V23-V24-V25 -V0) jam = (0,205 + 0,005 + 0,0275 + 0,1125 + 0,0125 + 0,3775 + 0,425) jam = 1,165 jam Rute 3 (Kendaraan 1) = (V0-V11-V12-V13-V14-V15-V16-V17-V18-V19-V20-V21-V22-V0) = (0,0375 + 0,0025 + 0,0075 + 0,0155 + 0,0138 + 0,017 + 0,0175 + 0,12 + 0,1238 + 0,0075 + 0,21 + 0,1375 + 0,145) jam = 0,8551 jam

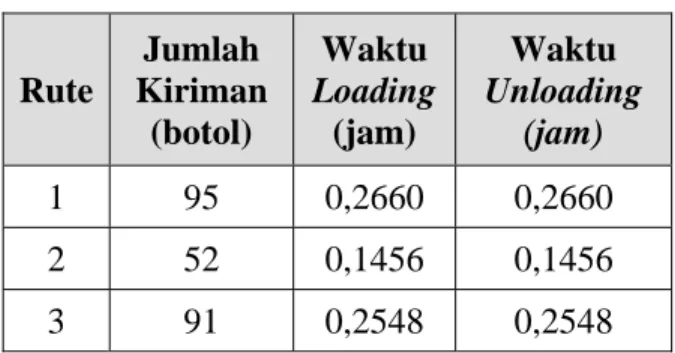

2. Waktu Loading dan Unloading

Waktu total loading / unloading dari tiap kendaraan berbeda-beda, tergantung dari jumlah produk yang dibawanya. Kegiatan yang dilakukan pada saat loading adalah memindahkan produk dari freezer kedalam cool box yang digunakan untuk membawa produk, sedangkan pada saat unloading, kegiatan yang dilakukan adalah memindahkan produk dari cool box kedalam freezer atau lemari pendingin yang dimiliki konsumen / distributor. Kegiatan ini tidak memakan waktu lama, hanya berkisar 10 detik atau 0,08 menit atau 0.0028 jam untuk memindahkan tiap produknya.

Waktu loading dan unloading dari setiap rute yang digunakan perusahaan didasarkan kepada jumlah pengiriman produk dari setiap rutenya. Berdasarkan urutan rute yang terdapat pada tabel 4.3 dan mengacu kepada tabel 4.2, maka

jumlah produk, waktu loading serta waktu unloading dari setiap rute terangkum didalam tabel 4.4. Rute Jumlah Kiriman (botol) Waktu Loading (jam) Waktu Unloading (jam) 1 95 0,2660 0,2660 2 52 0,1456 0,1456 3 91 0,2548 0,2548

Tabel 4.4 Jumlah Kiriman, Waktu Loading dan Waktu Unloading

Berdasarkan seluruh data diatas, maka waktu pengiriman yang dihabiskan oleh setiap rute adalah sebagai berikut :

- Waktu Pengiriman Rute 1 = 0,9125 jam + (0,2660 + 0, 2660) jam = 1,4445 jam

- Waktu Pengiriman Rute 2 = 1,165 jam + (0,1456 + 0,1456) jam = 1,4562 jam

- Waktu Pengiriman Rute 3 = 0,8551 jam + (0,2548 + 0,2548) jam = 1,3535 jam

Total waktu pengiriman produk adalah (1,4445 + 1,4562 + 1,3535) jam atau sama dengan 4,2542 jam.

3. Jarak Tempuh

Jarak tempuh adalah jarak yang dilalui oleh setiap kendaraan untuk mengirimkan produk. Nilai jarak bukan didasarkan atas jarak yang ditarik secara

garis lurus melalui udara, melainkan didasarkan kepada panjang jalan yang dilalui. Jarak yang ditempuh oleh setiap kendaraan dapat dihitung menggunakan persamaan 2.1, dan kecepatan rata-rata dari tiap kendaraan adalah 40 km / jam.

Contoh yang dapat diambil misalnya jarak antara V0-V3. Waktu tempuh antara V0-V3 adalah 0,350 jam (lihat lampiran 5), maka jarak antara V0-V3 adalah sama

dengan 40 km / jam x 0,350 jam = 14 km.Hasil dari seluruh perhitungan jarak yang ditempuh, telah dirangkum dan dapat dilihat pada lampiran 6.

Sedangkan untuk jarak dari tiap rute yang telah ditentukan perusahaan (berdasarkan tabel 4.3) adalah sebagai berikut :

Rute 1 (Kendaraan 1) = (V0-V3-V4-V1-V2-V5-V6-V7-V8-V0) km = (15,3 + 1,2 + 4,5 + 0,3 + 6,3 + 0,3 + 0,3 + 0,1 + 8,2) km = 36,5 km Rute 2 (Kendaraan 2) = (V0-V8-V9-V10-V23-V24-V25-V0) km = (8,2 + 0,2 + 1,1 + 4,5 + 0,5 + 15,1 + 17) km = 46,6 km Rute 3 (Kendaraan 1) = (V0-V11-V12-V13-V14-V15-V16-V17-V18-V19-V20-V21-V22-V0) = (1,5 + 0,1 + 0,3 + 0,62 + 0,55 + 0,68 + 0,7 + 4,8 + 4,95 + 0,3 + 8,4 + 5,5 + 5,8) km = 34,2 km

Untuk jarak total yang ditempuh oleh seluruh rute, dapat dihitung menggunakan persamaan sebagai berikut :

Jarak Total (km) = Jarak Rute 1 + ….. + Jarak Rute ke-n ...(4.1)

Maka, jarak total yang ditempuh oleh rute perusahaan adalah : Jarak total = jarak rute 1 + jarak rute 2 + jarak rute 3

= (36,5 + 46,6 + 34,2) km

= 117,3 km

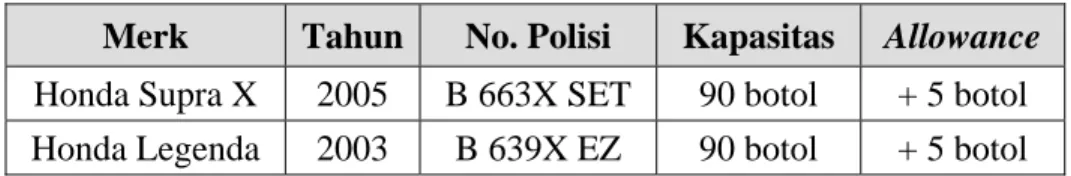

4.1.4 Kendaraan Yang Digunakan Perusahaan

Armada kendaraan yang digunakan perusahaan adalah 2 (dua) buah sepeda motor yang dilengkapi 3 (tiga) buah cool box dengan kapasitas masing-masing 30 buah botol. Dengan demikian, kapasitas angkut maksimal dari tiap-tiap kendaraan adalah 90 botol.

Rincian data kendaraan beserta kapasitasnya dapat dilihat pada tabel 4.5 dibawah ini.

Merk Tahun No. Polisi Kapasitas Allowance

Honda Supra X 2005 B 663X SET 90 botol + 5 botol Honda Legenda 2003 B 639X EZ 90 botol + 5 botol

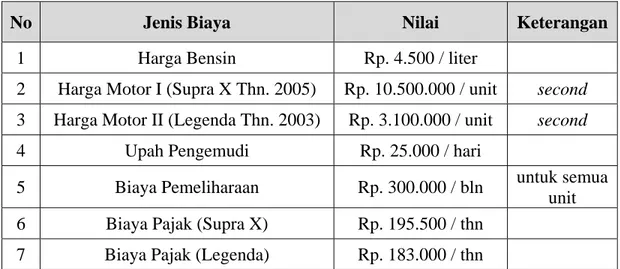

4.1.5 Komponen Biaya Pengiriman Produk

Biaya pengiriman didasarkan pada investasi kendaraan dan biaya operasional yang dikeluarkan oleh perusahaan setiap hari dan setiap bulannya. Data biaya operasional yang dikeluarkan oleh perusahaan dapat dilihat pada tabel 4.6.

No Jenis Biaya Nilai Keterangan

1 Harga Bensin Rp. 4.500 / liter

2 Harga Motor I (Supra X Thn. 2005) Rp. 10.500.000 / unit second

3 Harga Motor II (Legenda Thn. 2003) Rp. 3.100.000 / unit second

4 Upah Pengemudi Rp. 25.000 / hari

5 Biaya Pemeliharaan Rp. 300.000 / bln untuk semua unit 6 Biaya Pajak (Supra X) Rp. 195.500 / thn

7 Biaya Pajak (Legenda) Rp. 183.000 / thn

Tabel 4.6 Data Biaya Operasional

Data-data yang terkumpul tersebut kemudian diolah untuk mendapatkan besar biaya pengiriman per harinya. Perhitungan biaya kirim perharinya adalah sebagai berikut :

a. Biaya Bahan Bakar (Bensin)

Diketahui bahwa rasio penggunaan bahan bakar untuk Motor I dan Motor II adalah sama, yaitu 1 : 30, yang artinya tiap 1 liter bensin yang digunakan oleh tiap motor, mampu digunakan untuk menempuh jarak sejauh 30 km dan harga bensin yang berlaku adalah sebesar Rp. 4.500 / liter.

Dari data-data diatas, maka didapatkan hasil bahwa biaya bahan bakar kendaraan per km = Rp. 4.500,- : 30 = Rp. 150,-/ km.

Dengan menggunakan persamaan 2.3, maka diketahui bahwa biaya bahan bakar total yang dikeluarkan tiap harinya adalah :

(Rp. 150,- / km) x (117,3 km) = Rp. 17.595,- b. Biaya Depresiasi

Biaya depresiasi kendaraan ditentukan perusahaan sebesar 25 % per tahunnya. Sedangkan jumlah hari per tahunnya, ditentukan perusahaan sebanyak 365 hari.

Untuk mencari besar biaya depresiasi kendaraan per harinya, maka digunakan persamaan 2.4, dan didapatkan hasil sebagai berikut :

- Biaya Depresiasi Motor I = Rp. 10.500.000,- x 25 % : 365 = Rp. 7.191,8,- / hari

- Biaya Depresiasi Motor II = Rp. 3.100.000,- x 25 % : 365 = Rp. 2.123,28,- / hari

c. Upah Pengemudi

Jumlah pengemudi adalah 2 orang dan upah per hari yang diberikan perusahaan adalah sebesar Rp. 25.000,- per hari per orang. Dengan demikian, total upah pengemudi yang dikeluarkan perusahaan perharinya adalah sebesar 2 orang x Rp. 25.000,- atau sama dengan Rp. 50.000,- per hari.

d. Biaya Pemeliharaan

Pemeliharaan kendaraan dilakukan di bengkel motor yang telah ditunjuk perusahaan. Total anggaran yang disediakan oleh perusahaan untuk melakukan pemeliharaan seluruh kendaraan yang digunakan adalah sebesar Rp. 300.000,- per bulannya.

Seluruh kendaraan operasional, digunakan perusahaan selama 26 hari dalam satu bulannya (hari kerja per bulan adalah 26 hari kerja). Untuk mencari biaya pemeliharaan per harinya, digunakan persamaan 2.5, dan didapatkan hasil sebagai berikut :

Biaya pemeliharaan = Rp. 300.000,- : 26 = Rp. 11.538,46,- / hari. e. Biaya Pajak

Biaya pajak motor yang digunakan, dapat dihitung menggunakan persamaan 2.6, dan hasil dari perhitungan adalah sebagai berikut :

- Biaya Pajak Motor I = Rp. 195.500,- : 365 = Rp. 535,62,- / hari - Biaya Pajak Motor II = Rp. 183.000,- : 365

= Rp. 501,37,- / hari

Berdasarkan seluruh perhitungan diatas, maka dapat disimpulkan bahwa total biaya kirim / distribusi perhari yang dikeluarkan perusahaan adalah sebesar Rp. 89.485,53,- atau sama dengan Rp. 2.326.623,78,- per bulannya untuk 26 hari kerja.

4.2 Pengolahan Data

4.2.1 Penyusunan Rute Berdasarkan Metode Clark and Wright Saving Heuristic Terdapat beberapa langkah yang harus dilakukan terlebih dahulu. Langkah-langkah tersebut adalah mengidentifikasi matriks waktu, mengidentifikasi saving

matriks, membagi konsumen kedalam rute-rute dan mengurutkan kunjungan kepada

konsumen dalam setiap rute.

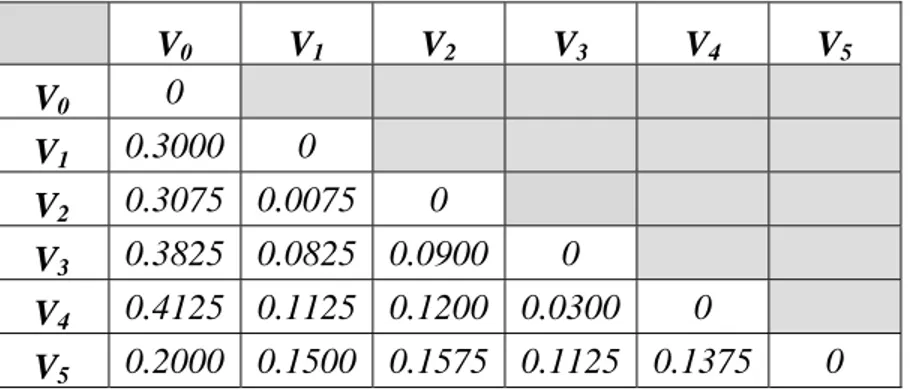

1. Pengidentifikasian Matriks Waktu

Matriks waktu atau time matrix, mengidentifikasikan besar waktu tempuh antara depot / produsen dengan konsumen dan antara konsumen yang satu dengan konsumen yang lainnya. Waktu tempuh tersebut akan mempresentasikan besar jarak yang ditempuh dan besar biaya yang dikeluarkan perusahaan untuk melakukan distribusi produk.

Waktu tempuh yang juga merupakan matriks waktu berdasarkan pengumpulan data yang dilakukan, sebagian dapat dilihat pada tabel 4.7 dibawah ini. V 0 V1 V2 V3 V4 V5 V0 0 V1 0.3000 0 V2 0.3075 0.0075 0 V3 0.3825 0.0825 0.0900 0 V4 0.4125 0.1125 0.1200 0.0300 0 V5 0.2000 0.1500 0.1575 0.1125 0.1375 0

Dari tabel diatas dapat terlihat jumlah waktu yang digunakan kendaraan untuk menempuh perjalanan dari depot / produsen ke masing-masing distributor / konsumen dan dari satu konsumen ke konsumen yang lainnya.

Secara lengkap, matriks waktu tempuh untuk V0 hingga V25, dapat dilihat pada

lampiran 5.

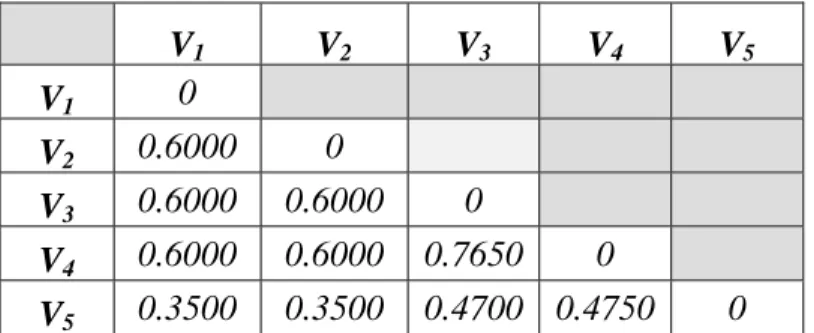

2. Pengidentifikasian Saving Matriks

Saving matriks mempresentasikan pengeluaran yang akan ditimbulkan ketika

konsumen ditambahkan kedalam sebuah armada transportasi dan sebuah perjalanan diidentifikasikan sebagai tahapan kunjungan kendaraan kepada konsumen.

Perhitungan saving matriks dilakukan dengan menggunakan persamaan 2.2, dan sebagai contoh perhitungan adalah sebagai berikut :

- Saving matriks (V1,V2) S(V1,V2) = (WT (V0,V1)+ WT (V0,V2) - WT (V1,V2)) jam = (0,3+ 0,3075 – 0,0075) jam = 0,6 jam - Saving matriks (V4,V5) S(V4,V5) = (WT (V0,V4)+ WT (V0,V5)- WT (V4,V5)) jam = (0,4125+ 0,2 – 0,1375) jam = 0,475 jam

Berdasarkan contoh perhitungan diatas, maka dapat dijelaskan bahwa penghematan waktu tempuh antara lokasi V1 dengan V2 adalah 0,6 jam, begitu

pula penghematan waktu tempuh antara lokasi V4 dengan V5 adalah 0,475 jam.

Hasil dari contoh perhitungan saving matriks antara lokasi V1 dengan V5 dapat

dilihat pada tabel 4.8 dibawah ini.

V 1 V2 V3 V4 V5 V1 0 V2 0.6000 0 V3 0.6000 0.6000 0 V4 0.6000 0.6000 0.7650 0 V5 0.3500 0.3500 0.4700 0.4750 0

Tabel 4.8 Nilai Saving Matriks (Dalam Jam) Untuk V1 – V5

Menggunakan prinsip perhitungan yang sama, seluruh nilai saving matriks dari semua pengiriman dapat dicari dan telah terangkum pada lampiran 7.

3. Pembagian Konsumen Kedalam Rute

Pembagian konsumen kedalam rute-rute harus mempertimbangkan permintaan konsumen dan kapasitas kendaraan yang digunakan. Prosedur yang digunakan untuk menentukan rute bagi setiap konsumen adalah dengan mengurutkannya berdasarkan nilai saving matriksnya. Nilai saving matriks yang tertinggi dari pasangan konsumen yang ada, akan menempati urutan awal dalam sebuah rute pengiriman, diikuti oleh nilai saving matriks berikutnya. Prosedur ini dilakukan hingga seluruh konsumen telah masuk kedalam rute yang ada. Namun seperti telah disebutkan pada bagian awal pembahasan bagian ini, setiap rute yang

ditentukan, tidak boleh memiliki akumulasi permintaan melebihi kapasitas angkut kendaraan.

Pengalokasian konsumen dilakukan dengan membagi pengiriman kepada kendaraan pertama. Setelah kapasitas kendaraan pertama terpenuhi baru kemudian pengalokasian dilakukan kepada kendaraan kedua. Jika masih terdapat sisa konsumen yang belum teralokasi kepada kendaraan pertama ataupun kendaraan kedua, maka sisa konsumen akan dialokasikan kembali kepada kendaraan yang tiba terlebih dahulu ke depot / produsen.

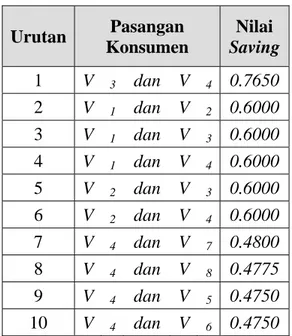

Berdasarkan pengurutan nilai saving matriks, diperoleh urutan pasangan konsumen dengan nilai saving matriks tertinggi hingga terendah. Nilai-nilai tersebut dapat dilihat secara lengkap pada lampiran 8. Sedangkan untuk sepuluh terbesar nilai saving matriks, dapat dilihat pada tabel 4.9 dibawah ini.

Urutan Pasangan Konsumen Nilai Saving 1 V 3 dan V 4 0.7650 2 V 1 dan V 2 0.6000 3 V 1 dan V 3 0.6000 4 V 1 dan V 4 0.6000 5 V 2 dan V 3 0.6000 6 V 2 dan V 4 0.6000 7 V 4 dan V 7 0.4800 8 V 4 dan V 8 0.4775 9 V 4 dan V 5 0.4750 10 V 4 dan V 6 0.4750

Pada tabel 4.9, dapat kita lihat sepuluh urutan nilai saving matriks tertinggi untuk setiap pasang konsumen. Berdasarkan urutan nilai saving matriks tersebut, diperoleh susunan urutan konsumen untuk rute pertama. Susunan konsumen untuk rute pertama tersebut adalah V3, V4, V1, V2, V7, V8, V5 dan V6. Sedangkan

total produk yang dibawa oleh rute ini adalah 94 botol.

Prosedur pembagian konsumen ini dilakukan berulang, hingga seluruh konsumen / distributor telah teralokasi kedalam rute yang ada. Hasil pembagian rute untuk setiap kelompok pengiriman, dapat dilihat pada tabel 4.10 .

Rute Armada Konsumen Jumlah

Pengiriman 1 Motor 1 V3,V4,V1,V2,V7,V8,V5,V6 94 botol 2 Motor 2 V9,V19,V20,V10,V24,V18,V23,V22,V25,V16,V17 90 botol 3 Motor 1 V15,V21,V14,V13,V12,V11 49 botol

Tabel 4.10 Pembagian Rute Pengiriman

Armada untuk rute ke-3 diputuskan menggunakan motor 1, karena berdasarkan perhitungan, motor ke-1 yang digunakan untuk melakukan pengiriman pada rute ke-1, memiliki waktu pengiriman yang lebih kecil dibandingkan dengan waktu pengiriman yang dihabiskan oleh motor ke-2 ketika melayani pengiriman pada rute ke-2 (waktu pengiriman motor 1 untuk rute 1 adalah 1,1772 jam, sedangkan waktu kirim motor 2 untuk rute 2 adalah 1,7797 jam).

4. Pengurutan Kunjungan Dalam Setiap Rute

Pengurutan kunjungan kepada konsumen pada setiap rute yang telah ditentukan, dilakukan untuk mengoptimalkan urutan pengiriman, sehingga diharapkan biaya yang dikeluarkan untuk pengiriman produk dapat ditekan serendah mungkin. Prosedur yang digunakan untuk mengurutkan kunjungan kepada konsumen adalah prosedur nearest neighbor dan sweep. Hasil yang didapat kemudian dibandingkan untuk mendapatkan urutan kunjungan dengan biaya dan waktu pengiriman terendah.

a. Pengurutan Kunjungan Dengan Nearest Neighbor Procedure

Pengurutan kunjungan menggunakan prosedur ini dimulai dari depot / produsen dan kemudian dilakukan penambahan konsumen yang memiliki jarak terdekat dengan depot. Pada setiap tahap, pengurutan dilakukan dengan menambahkan konsumen yang jaraknya paling dekat dengan konsumen terakhir. Untuk mengetahui jarak antar konsumen, digunakan rangkuman data jarak tempuh yang terdapat pada lampiran 6.

Langkah-langkah yang dilakukan untuk mengurutkan kunjungan menggunakan prosedur ini adalah sebagai berikut :

- Tentukan titik depot sebagai titik / node awal.

- Cari konsumen yang memiliki jarak paling dekat dengan depot.

- Cari konsumen berikutnya yang memiliki jarak paling dekat dengan konsumen terakhir.

- Lakukan kembali langkah ke-3, hingga seluruh konsumen teralokasi pada rute.

Sebagai contoh, dengan menggunakan langkah-langkah diatas, rute 1 dengan kelompok konsumen V3,V4,V1,V2,V7,V8,V5,V6 diurutkan sebagai berikut :

V0 ditentukan sebagai titik awal. Kemudian konsumen yang terdekat dari

V0 / depot adalah V5 dengan jarak 8 km. Lalu konsumen yang terdekat dari V5

adalah V7 dengan jarak 0,15 km. Berikutnya berurutan disusul oleh V8 dengan

jarak 0,1 km dari V7 , lalu V6 dengan jarak 0,35 km dari V8 , lalu V3 dengan

jarak 4,8 km dari V6 , lalu V4 dengan jarak 1,2 km dari V3 , lalu V1 dengan

jarak 4,5 km dari V4 dan V2 dengan jarak 0,3 km dari V1 dan berakhir kembali

di V0 / depot dengan jarak tempuh 12,3 km dari V1.

Berdasarkan pengurutan diatas, maka didapatkan urutan kunjungan untuk rute pertama, yaitu V0-V5-V7-V8-V6-V3-V4-V1-V2-V0. Waktu tempuh untuk rute pertama ini adalah sebesar 0,7926 jam dan total muatan yang dibawa adalah sebanyak 94 botol dengan waktu loading / unloading yang dibutuhkan adalah sebesar 2 x 0,2632 jam atau sebesar 0,5264 jam. Sedangkan total jarak tempuh untuk rute pertama ini adalah 31,7 km dan total waktu pengiriman (akumulasi dari waktu tempuh dengan waktu loading / unloading) adalah sebesar 1,319 jam.

Hasil pengurutan kunjungan menggunakan prosedur nearest neighbor untuk rute pertama tersebut, dapat dilihat pada gambar 4.3.

Gambar 4.3 Urutan Kunjungan Untuk Rute 1 (Nearest Neighbor Procedure)

Menggunakan cara dan langkah-langkah yang sama, maka dapat diketahui pula pengurutan kunjungan untuk rute kedua dan ketiga.

Untuk urutan kunjungan bagi konsumen pada rute ke-1, rute ke-2 dan ke-3 beserta data mengenai jumlah muatan, waktu tempuh kendaraan, waktu

loading / unloading, jarak tempuh serta total waktu pengirimannya, telah

Rute Konsumen Jml. Waktu Tempuh (jam) Waktu Loading / Unloading (jam) Total Jarak (km) Total Waktu Kirim (jam) 1 V0-V5-V7-V8-V6-V3-V4-V1-V2-V0 94 btl 0,7926 0,5264 31,7 1,319 2 V0-V16-V17-V24-V18-V22-V23-V19-V20-V9 -V10-V25-V0 90 btl 1,3364 0,504 53,45 1,8404 3 V0-V11-V12-V13-V14-V15-V21-V0 49 btl 0,2868 0,2744 11,47 0,5612 Tabel 4.11 Urutan Kunjungan Kepada Konsumen Menggunakan Nearest Neighbor Procedure

Sedangkan urutan kunjungan untuk rute kedua dan ketiga yang telah di plot pada peta, dapat dilihat pada gambar 4.4 dan 4.5 dibawah ini.

Gambar 4.5 Urutan Kunjungan Untuk Rute 3 (Nearest Neighbor Procedure)

Berdasarkan tabel 4.11 diatas, maka jarak tempuh terpanjang adalah rute kedua untuk kendaraan motor 2 dengan jarak tempuh sejauh 53,45 km. Sedangkan jarak tempuh terpendek adalah rute terakhir dengan kendaraan motor 1, sejauh 11,47 km. Jarak tempuh total per harinya dari kedua kendaraan yang digunakan adalah sebesar 31,7 km + 53,45 km + 11,47 km = 96,62 km.

Sedangkan total waktu kirim untuk ketiga rute tersebut adalah sebesar 1,31 jam + 1,8404 jam + 0,6855 jam = 3,8359 jam.

b. Pengurutan Kunjungan Dengan Sweep Method

Pengurutan kunjungan dengan menggunakan prosedur sweep ini dimulai dengan menarik garis lurus dari titik awal / depot dan kemudian diputar searah atau berlawanan arah jarum jam. Garis tersebut akan menyapu seluruh titik

konsumen / distributor yang ada. Pengurutan kunjungan dimulai dari depot dan dilanjutkan kepada titik konsumen / distributor yang terkena garis terlebih dahulu, namun dengan syarat, total produk yang dibawa tidak boleh melebihi kapasitas kendaraan.

Secara umum, langkah-langkah pengurutan kunjungan menggunakan metode ini adalah sebagai berikut :

1. Tetapkan V0 / depot sebagai titik pusat. V0 ini yang nantinya akan

menjadi titik awal perputaran garis.

2. Plot depot dan seluruh konsumen yang ada pada peta. Konsumen yang diplotkan ke peta adalah konsumen untuk masing-masing rute yang telah ditentukan berdasarkan nilai saving matriksnya (lihat tabel 4.10). 3. Lakukan sweeping dengan menarik garis lurus yang diawali dari titik

V0 / depot lalu memutar garis tersebut searah atau berlawanan arah jarum jam hingga seluruh titik konsumen / distributor teralokasi pada pengurutan kunjungan.

Mengacu kepada langkah-langkah yang disebutkan diatas, maka ketiga rute hasil pengelompokkan konsumen yang didasarkan kepada nilai saving matriks, diplotkan terlebih dahulu kedalam sebuah peta untuk kemudian dilakukan sweeping yang nantinya akan menghasilkan urutan kunjungan kepada konsumen bagi tiap-tiap rute yang ada.

Hasil sweeping untuk pengurutan kunjungan dari masing-masing rute hasil pengelompokkan konsumen, dapat dilihat pada gambar 4.6 hingga gambar 4.8.

Pengurutan kunjungan untuk rute 1 dapat dilihat pada gambar 4.6 dibawah ini.

Gambar 4.6 Urutan Kunjungan Untuk Rute 1 (Sweep Method)

Berdasarkan gambar diatas, tampak hasil pengurutan untuk rute pertama menggunakan metode sweep. Hasil pengurutan kunjungan adalah V 0-V1-V2-V3-V4-V5-V7-V8-V6-V0, dengan total jarak tempuh kendaraan sebesar 31,5 km.

Total muatan yang dibawa adalah 94 botol dengan waktu loading / unloading sebesar 2 x 0,2632 jam atau sebesar 0,5264 jam. Untuk waktu tempuh yang dihabiskan adalah sebesar 0,7876 jam. Sedangkan total waktu pengiriman (akumulasi dari waktu loading / unloading dengan waktu tempuh kendaraan) adalah sebesar 1,314 jam.

Sedangkan pengurutan kunjungan untuk rute 2, dapat dilihat pada gambar 4.7 dibawah ini.

Gambar 4.7 Urutan Kunjungan Untuk Rute 2 (Sweep Method)

Hasil pengurutan kunjungan untuk rute kedua, seperti terlihat pada gambar 4.6 diatas, adalah V0-V16-V17-V18-V24-V22-V10-V9-V23-V20-V19-V25-V0.

Total muatan yang dibawa adalah sebanyak 90 botol dengan waktu untuk

loading / unloading produk adalah sebesar 2 x 0,252 jam atau sebesar 0,504

jam. Keseluruhan jarak tempuh pengiriman produk kepada konsumen / distributor adalah sebesar 58 km. Untuk waktu tempuh yang dihabiskan oleh

kendaraan untuk mengantarkan produk, adalah sebesar 1,4501 jam. Sehingga total waktu pengiriman (akumulasi dari waktu loading / unloading dengan waktu tempuh kendaraan) adalah sebesar 1,9541 jam.

Untuk pengurutan kunjungan bagi rute ketiga, dapat dilihat pada gambar 4.8 dibawah ini.

Gambar 4.8 Urutan Kunjungan Untuk Rute 3 (Sweep Method)

Untuk rute ketiga ini, hasil pengurutan kunjungan kepada konsumen adalah V0-V11-V12-V14-V21-V15-V13-V0. Jumlah muatan yang dibawa pada rute

ini adalah sebanyak 49 botol dengan waktu untuk loading / unloading produk adalah sebesar 2 x 0,1372 jam atau sebesar 0,2744 jam. Total jarak tempuh kendaraan adalah sebesar 12,38 km. Untuk waktu tempuh kendaraan adalah sebesar 0,3095 jam. Sedangkan total waktu pengiriman (akumulasi dari waktu

loading / unloading dengan waktu tempuh kendaraan) adalah sebesar 0,5839

jam.

Keseluruhan data yang dihasilkan dari metode ini, telah terangkum pada tabel 4.12. Rute Konsumen Jml. Waktu Tempuh (jam) Waktu Loading / Unloading (jam) Total Jarak (km) Total Waktu Kirim (jam) 1 V0-V1-V2-V3-V4-V5-V7-V8-V6-V0 94 btl 0,7876 0,5264 31,5 1,314 2 V0-V16-V17-V18-V24-V22-V10-V9-V23-V20 -V19-V25-V0 90 btl 1,4501 0,504 58 1,9541 3 V0-V11-V12-V14-V21-V15-V13-V0 49 btl 0,3095 0,2744 12,38 0,5839 Tabel 4.12 Urutan Kunjungan Kepada Konsumen Menggunakan Sweep Method

Berdasarkan seluruh data yang terdapat pada tabel 4.12 diatas, maka terlihat bahwa jarak tempuh terpanjang terdapat pada rute kedua untuk kendaraan motor 2 dengan total jarak tempuh sejauh 58 km. Sedangkan jarak tempuh terpendek terdapat pada rute terakhir / rute ketiga, dengan jarak tempuh sejauh 12,38 km, untuk kendaraan motor 1.

Jarak total per harinya dari seluruh kendaraan yang digunakan adalah sebesar 31,5 km + 58 km + 12,38 km = 101,88 km. Sedangkan untuk total waktu kirim per harinya untuk keseluruhan rute adalah sebesar 1,314 jam + 1,9541 jam + 0,5839 jam = 3,852 jam.

4.2.2 Penentuan Biaya Pengiriman

Biaya pengiriman dari rute usulan yang telah ditentukan, dilakukan dengan melakukan penjumlahan terhadap seluruh komponen biaya pengiriman yang ada. Komponen biaya pengiriman untuk rute usulan, akan didasarkan pada data biaya operasional yang terdapat pada tabel 4.6.

1. Perhitungan Biaya Pengiriman Untuk Rute Usulan Yang Menggunakan

Nearest Neighbor Procedure

Komponen biaya pengiriman yang digunakan meliputi biaya bahan bakar, biaya tenaga kerja, biaya perawatan kendaraan, biaya depresiasi kendaraan serta biaya pajak kendaraan.

a. Biaya Bahan Bakar

Rasio penggunaan bahan bakar dari seluruh kendaraan yang digunakan adalah sama, yaitu 1 : 30, sehingga dapat diketahui bahwa biaya bahan bakar tiap kendaraan per km adalah Rp. 4.500,- : 30 = Rp. 150,-/ km.

Dengan menggunakan persamaan 2.3, maka diketahui bahwa biaya bahan bakar yang dikeluarkan tiap harinya adalah Rp. 150,- / km x 96,62 km atau sebesar Rp. 14,493,-

b. Biaya Depresiasi

Biaya depresiasi kendaraan ditentukan perusahaan sebesar 25 % per tahunnya. Sedangkan jumlah hari per tahunnya, ditentukan perusahaan sebanyak 365 hari.

Untuk mencari besar biaya depresiasi kendaraan per harinya, maka digunakan persamaan 2.4, dan didapatkan hasil sebagai berikut :

- Biaya Depresiasi Motor I = Rp. 10.500.000,- x 25 % : 365 = Rp. 7.191,8,- / hari

- Biaya Depresiasi Motor II = Rp. 3.100.000,- x 25 % : 365 = Rp. 2.123,28,- / hari

c. Biaya Tenaga Kerja

Jumlah pengemudi adalah 2 orang dan upah per hari yang diberikan perusahaan adalah sebesar Rp. 25.000,- per hari per orang. Dengan demikian, total upah pengemudi yang dikeluarkan perusahaan perharinya adalah sebesar 2 orang x Rp. 25.000,- atau sama dengan Rp. 50.000,- per hari.

d. Biaya Pemeliharaan

Pemeliharaan kendaraan dilakukan di bengkel motor yang telah ditunjuk perusahaan. Total anggaran yang disediakan oleh perusahaan untuk melakukan pemeliharaan seluruh kendaraan yang digunakan adalah sebesar Rp. 300.000,- perbulannya.

Seluruh kendaraan operasional, digunakan perusahaan selama 26 hari dalam satu bulannya (hari kerja per bulan adalah 26 hari kerja). Untuk mencari biaya pemeliharaan per harinya, digunakan persamaan 2.5, dan didapatkan hasil sebagai berikut :

Biaya pemeliharaan = Rp. 300.000,- : 26 = Rp. 11.538,46,- / hari.

e. Biaya Pajak

Biaya pajak motor yang digunakan, dapat dihitung menggunakan persamaan 2.6, dan hasil dari perhitungan adalah sebagai berikut :

- Biaya Pajak Motor I = Rp. 195.500,- : 365 = Rp. 535,62,- / hari - Biaya Pajak Motor II = Rp. 183.000,- : 365

= Rp. 501,37,- / hari

Berdasarkan seluruh perhitungan diatas, maka total biaya kirim / distribusi perhari untuk seluruh rute usulan yang menggunakan nearest neighbor

procedure adalah sebesar Rp. 86.383,53,- atau sebesar Rp. 2.245.971,78,- per

bulannya untuk 26 hari kerja.

2. Perhitungan Biaya Pengiriman Untuk Rute Usulan Yang Menggunakan

Sweep Method

Komponen biaya pengiriman yang digunakan adalah sama dengan komponen biaya pada rute usulan yang menggunakan nearest neighbor procedure, yang meliputi biaya bahan bakar, biaya tenaga kerja, biaya perawatan kendaraan, biaya depresiasi kendaraan serta biaya pajak kendaraan.

a. Biaya Bahan Bakar

Dasar perhitungan biaya bahan bakar pada rute usulan ini adalah perhitungan bahan bakar yang digunakan pada rute usulan sebelumnya, yang membedakan hanyalah jarak total pengiriman / jarak tempuh total yang

digunakan untuk melakukan perhitungan. Dengan menggunakan persamaan 2.3, maka diketahui bahwa biaya bahan bakar yang dikeluarkan tiap harinya adalah Rp. 150,- / km x 101,88 km atau sebesar Rp. 15.282,-

b. Biaya Depresiasi

Biaya depresiasi untuk rute usulan ini adalah sama dengan biaya depresiasi pada rute usulan sebelumnya, yaitu Rp. 7.191,8,- / hari untuk motor pertama dan Rp. 2.123,28,- / hari untuk motor kedua.

c. Biaya Tenaga Kerja

Biaya tenaga kerjapun nilainya sama dengan biaya tenaga kerja pada rute usulan sebelumnya, yaitu sebesar Rp. 50.000,- per hari.

d. Biaya Pemeliharaan

Biaya pemeliharaan untuk kedua kendaraan yang digunakan adalah Rp. 11.538,46,- / hari atau sama dengan biaya pemeliharaan pada rute usulan sebelumnya.

e. Biaya Pajak

Biaya pajak per hari untuk dua kendaraan / motor yang digunakan adalah Rp. 1.036,99,- atau sama dengan biaya pemeliharaan pada rute usulan sebelumnya.

Berdasarkan seluruh perhitungan diatas, maka total biaya kirim / distribusi perhari untuk seluruh rute usulan yang menggunakan sweep methode adalah sebesar Rp. 87.172,53,- atau sebesar Rp. 2.266.485,78,- per bulannya untuk 26 hari kerja.

4.2.3 Pemilihan Rute Usulan Dengan Biaya Pengiriman Terendah

Perbandingan total biaya pengiriman antara rute usulan yang diurutkan dengan menggunakan nearest neighbor procedure dan rute usulan yang diurutkan dengan menggunakan sweep method, digunakan untuk menentukan rute usulan mana yang akan dipilih untuk dianalisis lebih lanjut. Rute usulan dengan biaya pengiriman lebih rendah, akan dipilih dan dianalisis lebih lanjut dan kemudian akan dibandingkan dengan rute yang telah ditentukan perusahaan. Jika rute usulan yang terpilih memberikan hasil yang lebih baiik dibandingkan dengan rute yang telah ditentukan perusahaan, maka rute usulan layak digunakan oleh perusahaan.

Berdasarkan kepada seluruh perhitungan diatas, maka diketahui bahwa biaya pengiriman untuk rute usulan yang menggunakan nearest neighbor procedure adalah sebesar Rp. 2.245.971,78,- tiap bulannya dan untuk rute usulan yang menggunakan

sweep method adalah sebesar Rp. 2.266.485,78,- per bulannya. Dari kedua hasil

tersebut, dapat terlihat jelas bahwa biaya pengiriman rute usulan yang menggunakan

nearest neighbor procedure, memiliki biaya yang lebih rendah dibandingkan dengan

rute usulan yang menggunakan sweep method. Selisih biaya antara kedua rute usulan tersebut adalah Rp. 20.514,- per bulannya atau Rp. 246.168,- per tahunnya.

Melihat kepada data diatas, maka rute usulan yang terpilih untuk dianalisis lebih lanjut adalah rute usulan yang menggunakan nearest neighbor procedure dalam proses pengurutan kunjungan terhadap konsumen, dengan biaya kirim per harinya sebesar Rp. 86.383,53,- atau sebesar Rp. 2.245.971,78,- per bulannya dengan 26 hari kerja.

4.2.4 Penentuan Layak Tidaknya Rute Usulan

Untuk mengetahui layak atau tidaknya rute usulan untuk diterapkan oleh perusahaan, maka dilakukan suatu perbandingan terhadap seluruh data yang dihasilkan oleh kedua rute, baik itu rute usulan ataupun rute perusahaan.

Perbandingan yang paling utama yang dapat dilakukan adalah dengan membandingkan biaya pengiriman antara rute usulan dengan rute yang telah ditentukan oleh perusahaan. Bila rute usulan memiliki biaya kirim yang lebih rendah dibandingkan dengan biaya kirim rute perusahaan, maka rute usulan layak untuk diterapkan oleh perusahaan.

Persamaan yang digunakan untuk menentukan layak atau tidaknya rute usulan adalah sebagai berikut :

(Biaya Rute Perusahaan – Biaya Rute usulan) > 0 atau Selisih Biaya Kirim > 0

Jika diketahui biaya kirim untuk rute yang telah ditentukan perusahaan adalah sebesar Rp. 2.326.623,78,- per bulan untuk 26 hari kerja dan biaya kirim untuk rute usulan sebesar Rp. 2.245.971,78,- per bulannya dengan 26 hari kerja, maka didapatkan selisih biaya kirim sebesar Rp. 80.652,- per bulannya dengan 26 hari kerja.

Berdasarkan hasil diatas, terlihat bahwa selisih biaya kirim adalah Rp. 80.652,- dan nilai tersebut lebih besar dari nol (0), sehingga rute usulan dianggap layak untuk dijalankan oleh perusahaan.

4.2.5 Analisis Hasil

Berdasarkan hasil pengolahan data diatas, didapatkan bahwa rute usulan yang paling tepat dan layak untuk diusulkan kepada perusahaan adalah rute usulan yang menggunakan nearest neighbor procedure dalam penyusunan urutan kunjungan kepada konsumen.

Rute yang dihasilkan berjumlah 3 rute dengan urutan kunjungan seperti yang terangkum pada tabel 4.13 dibawah ini.

Rute Urutan

1 V0-V5-V7-V8-V6-V3-V4-V1-V2-V0

2 V0-V16-V17-V24-V18-V22-V23-V19-V20-V9-V10-V25-V0

3 V0-V11-V12-V13-V14-V15-V21-V0

Tabel 4.13 Rute Usulan (Berdasarkan Kode Konsumen)

Sedangkan pengurutan kunjungan untuk rute usulan yang didasarkan pada nama konsumen / distributor, dapat dilihat pada tabel 4.14 dibawah ini.

Rute Urutan

1

Depot – Pegangsaan Dua 1 – Pegangsaan Dua 3 – Pegangsaan Dua 4 – Pegangsaan Dua 2 – Sunter Boulevard – Gaya Motor – Yos Sudarso 1 – Yos Sudarso 2 - Depot

2

Depot – Pulo Ayang – Rawa Sumur Barat – Bekasi Raya 2 – Bekasi Raya – Rawa Terate – Bekasi Raya 1 – Tipar Cakung 1 – Tipar Cakung 2 – Pegangsaan Dua 5 – Pegangsaan Dua 6 – Pondok Ungu - Depot

3 Depot – Pulo Buaran 1 – Rawa Gelam 1 – Pulo Buaran 2 – Rawa Gelam 2 – Pulo

Kambing – Pemuda - Depot

Berdasarkan tabel 4.13 dan 4.14 diatas, terlihat bahwa setiap rute berawal dan berakhir di depot / produsen. Selain itu, tiap konsumen yang ada dalam setiap rute, hanya dilayani satu kali atau dengan kata lain, pengiriman produk kepada tiap-tiap konsumen hanya dilakukan satu kali setiap harinya. Sedangkan untuk jumlah muatan, total jarak tempuh dan total waktu kirim, terangkum dalam tabel 4.15 dibawah ini.

Rute Jml. Total Jarak

(km) Total Waktu Kirim (jam) 1 94 btl 31,7 1,319 2 90 btl 53,45 1,8404 3 49 btl 11,47 0,5612

Tabel 4.15 Jumlah Muatan, Total Jarak Tempuh Dan Total Waktu Kirim Rute Usulan

Setiap rute yang melayani pengiriman produk kepada konsumen, memiliki jumlah permintaan yang berbeda-beda, dan diusahakan total permintaan kurang dari kapasitas maksimum dari tiap kendaraan yang digunakan.

Untuk mengetahui apakah tiap-tiap permintaan melebihi kapasitas kendaraan atau tidak, maka diperhitungkan Utilitas Kapasitas Kendaraan (UTK) dan persamaan yang digunakan untuk menghitung UTK tersebut adalah persamaan 2.5. Persamaan tersebut adalah :

UTK = x 100 %

Sebagai contoh UTK untuk rute 2 adalah 90 x 100 % = 100 %. 90

muatan kendaraan saat ini kapasitas maksimum kendaraan

Utilisasi Kapasitas Kendaraan (UTK) untuk ketiga rute usulan, terangkum dalam tabel 4.16. Rute Jumlah Permintaan Kapasitas Kendaraan UTK (%) 1 94 1,319 100 2 90 1,8404 100 3 49 0,5612 54,4

Tabel 4.16 Utilisasi Kapasitas Kendaraan Dari Tiap Rute

Untuk rute pertama, jumlah permintaan melebihi kapasitas kendaraan yang tercantum, namun kapasitas kendaraan memiliki allowance sebanyak + 5 botol, sehingga masih dapat ditoleransi dan UTK untuk rute pertama usulan tersebut, dianggap 100 %.

4.3 (Usulan) Perancangan Dan Pembuatan Alat Bantu Hitung

Alat bantu hitung yang akan diusulkan dan dibuat, nantinya akan digunakan sebagai sebuah sistem penghitung banyaknya bahan baku utama yang harus disediakan. Perancangan sistem ini terdiri dari identifikasi sistem dan pemodelan logika dengan menggunakan DFD (Data Flow Diagram) atau DAD (Diagram Alir Data).

4.3.1 Identifikasi Sistem

Identifikasi sistem perlu dilakukan agar faktor-faktor yang akan mempengaruhi kinerja dari sistem informasi dapat diketahui, sehingga sistem dapat berfungsi dengan

baik. Identifikasi sistem ini akan dijadikan bahan pertimbangan dalam mendesain sistem.

1. User Interface

User Interface adalah sebuah media yang menghubungkan antara pengguna

(user) dengan sistem informasi. Sistem yang akan dibangun diharapkan dapat menyediakan interface yang mudah dipahami oleh pengguna, karena jika interface dibuat terlalu rumit dan memakan waktu bagi pengguna untuk memahami dan menggunakannya, dikhawatirkan hal ini justru akan memunculkan kendala yang akan mempengaruhi kinerja dari sistem yang akan dibangun.

Klasifikasi dari interface dapat dijelaskan sebagai berikut : a. Desain menu

Menu yang tersedia harus siap digunakan serta dibuat mudah untuk dipahami. Menu dibagi menjadi beberapa kategori dan di tiap kategori menu terdapat submenu yang berhubungan dengan menu sebelumnya.

b. Desain form

Perancangan sebuah form juga menjadi faktor penting, karena dalam sebuah form inilah proses inti dari sistem perhitungan penyediaan bahan baku berada. Form didesain efisien tanpa mengabaikan efektivitasnya, dan memudahkan pengguna dalam mengoperasikannya. Beberapa hal yang bisa dilakukan untuk mencapai hal ini adalah dengan mengatur urutan input data secara sistematis dan tidak melompat-lompat.

2. Kualitas dan kegunaan informasi

Suatu sistem informasi yang baik diharapkan mampu menyediakan informasi yang berguna dan berkualitas. Informasi yang berguna dan berkualitas dapat dinilai dari ketepatan waktunya dan relevansi dari informasinya. Untuk ketepatan waktu, suatu sistem informasi diharapkan dapat menyediakan informasi yang dibutuhkan secepat mungkin. Sedangkan untuk relevansi informasi, diperlukan suatu analisa mengenai kebutuhan sistem akan informasi.

4.3.2. Data Flow Diagram (DFD) atau Diagram Alir Data (DAD)

Diagram Alir Data digunakan untuk menggambarkan suatu sistem yang ada maupun sistem yang akan dibuat, yang akan dikembangkan secara logika.

DFD dari alat bantu hitung penyediaan bahan baku yang dibuat adalah sebagai berikut :

Gambar 4.9 menggambarkan aliran data antara aktifitas yang ada, serta kaitannya dengan elemen-elemen lain yang terdapat di dalam perusahaan. Aktivitas yang digambarkan pada DFD ini terdiri dari empat aktivitas, yaitu :

1. Aktifitas perencanaan jumlah produksi harian. Aktifitas ini dilakukan oleh bagian Perencanaan Produksi dan mengacu kepada permintaan konsumen per harinya.

2. Aktifitas pengisian data sisa penjualan / stock harian oleh bagian Penjualan. 3. Aktifitas pencetakan daftar belanja dan pembelian bahan baku oleh bagian

Pembelian.

4. Aktifitas pencetakan rekapitulasi belanja mingguan dan bulanan oleh bagian Pembelian yang nantinya akan diserahkan kepada bagian Keuangan.

4.3 3. Perancangan Model Matematis

Pada tahapan ini, perancangan didasarkan pada permasalahan yang ada, dengan harapan permasalahan tersebut dapat diatasi dengan baik. Sering terjadinya ketidakseimbangan antara jumlah produk yang tersedia (akumulasi dari sisa produk yang tidak terkirim, sisa penjualan hari sebelumnya dan jumlah produksi hari berjalan) dengan jumlah produk yang akan disupply keesokan harinya, yang sesuai dengan permintaan konsumen, merupakan permasalahan yang sering timbul. Hal ini sering membuat tingginya stock produk setiap harinya. Perusahaan menginginkan tidak adanya stock produk setiap harinya, karena perusahaan mengkhawatirkan stock

produk yang ada akan terakumulasi terus setiap hari hingga batas kadaluwarsanya, yang hanya selama satu minggu, terlampaui.

Perusahaan membuat forecast produksi berdasarkan jumlah permintaan konsumen perharinya, sehingga jumlah produk yang diproduksi tiap harinya diharapkan sama dengan jumlah permintaan konsumen. Namun pada kenyataannya, jumlah produk yang dihasilkan, terkadang melebihi jumlah forecast yang telah ditentukan atau dengan kata lain jumlah produk yang dihasilkan terkadang melebihi jumlah permintaan konsumen. Masalah ini terjadi karena bahan baku utama yang digunakan, sulit untuk diprediksi hasilnya, walaupun perusahaan telah memiliki standar hasil produk yang dapat dihasilkan oleh tiap-tiap bahan baku, yang didapatkan melalui serangkaian percobaan. Hal inilah yang menyebabkan terdapatnya sisa produk yang tidak terkirim kepada konsumen / distributor setiap harinya. Lihat lampiran 14.

Selain itu, hampir setiap hari juga, terdapat sisa produk yang tidak terjual. Sisa produk tersebut adalah sisa dari produk yang dikirim pada pengiriman satu hari sebelumnya, namun masih layak jual. Lihat lampiran 16.

Kedua hal tersebut diatas, tidak begitu diperhatikan oleh perusahaan dan tidak dijadikan sebagai faktor-faktor yang mempengaruhi penyediaan bahan baku setiap harinya, walaupun keinginan perusahaan adalah menghilangkan adanya stock. Kedua hal tersebut terakumulasi bersama jumlah produksi harian menjadi total produk yang tersedia setiap harinya, sehingga total produk yang tersedia, melebihi total permintaan konsumen.

Berdasarkan hal-hal diatas, maka dapat disimpulkan bahwa perusahaan menyediakan bahan baku yang akan diolah hanya berdasar kepada total permintaan konsumen, tanpa memperhatikan jumlah stock produk yang ada setiap harinya. Kalaupun ada pengurangan jumlah penyediaan bahan baku, hal ini hanya didasarkan kepada feeling akan berapa banyak bahan baku yang harus disediakan, mengacu kepada stock yang ada. Namun hal ini masih tetap menimbulkan permasalahan yang sama.

Untuk mengatasi permasalahan diatas, maka suatu model matematis perlu dibuat. Model matematis ini, nantinya akan digunakan sebagai acuan perhitungan pada sistem. Berdasarkan penelitian, model matematis yang dapat dijadikan acuan perhitungan pada sistem adalah sebagai berikut :

JPB = (F2-S) : SH

dimana

JPB : Jumlah Bahan Baku F2 : Forecast Lusa

S : Stock

SH : Standar Hasil

Pada persamaan diatas, jumlah bahan baku (JPB) adalah jumlah bahan baku yang disediakan untuk produksi esok, bukan untuk produksi hari kerja berjalan. Yang dilakukan pada hari kerja berjalan hanyalah pembelian bahan bakunya. Sedangkan

forecast (F2) yang digunakan adalah forecast lusa. Untuk jumlah stock (S) yang

berjalan dengan sisa penjualan (hasil pengiriman satu hari sebelumnya) yang terkumpul pada hari kerja berjalan pula. Dan yang terakhir adalah standar hasil (SH). Standar hasil ini merupakan standar produk yang dihasilkan oleh masing-masing bahan baku dan telah ditentukan perusahaan. Standar hasil ini dapat dilihat pada tabel 4.17 dibawah ini. Produk Bahan Baku Hasil / kg A Alpukat 10 btl B Jambu 8 btl C Mangga 10 btl D Melon 2 btl E Sirsak 10 btl F Strawberry 10 btl

Tabel 4.17 Standar Hasil Produk Tiap Jenis Bahan Baku

Persamaan matematis diatas akan menghasilkan jumlah tiap jenis bahan baku yang harus disediakan oleh perusahaan. Jumlah bahan baku yang disediakan akan menghasilkan tiap jenis produk dengan jumlah yang telah dikurangi stock yang ada, sehingga diharapkan tidak terjadi lagi penumpukan stock yang berlebih atau bahkan tidak lagi terdapat stock, seperti yang diinginkan perusahaan.

Selain standar hasil, perusahaan juga menentukan Standar Bagi Produk (SBP) dari tiap total permintaan konsumen seperti yang terlihat pada lampiran 18. Standar bagi produk ini berguna untuk mengetahui banyaknya tiap jenis produk yang harus dikirimkan kepada konsumen berdasarkan dari total permintaan konsumen tersebut.

4.3.4. Perancangan Fisik

Pada tahapan ini, perancangan dilakukan dengan perancangan bentuk beberapa tabel untuk input data, seperti data perencanaan produksi (forecast), data stock harian, perancangan beberapa form output data berupa daftar belanja serta rekapitulasi belanja mingguan dan bulanan. Sistem perhitungan ini akan dibuat menggunakan

Microsoft Excel.

1. Perancangan Tabel Input Data

Tabel-tabel yang dirancang dan dibuat pada tahapan ini merupakan tabel-tabel yang memuat data-data yang nantinya akan dihitung oleh sistem perhitungan.

Selain itu, pada tahapan ini dirancang juga beberapa tabel yang nantinya akan menyediakan output berupa data pembelian bahan baku. Rancangan tabel yang digunakan untuk memasukkan data-data yang dibutuhkan, tampak seperti pada tabel-tabel dibawah ini :

Tabel 4.19 Tabel Input Sisa Stock Harian

Tabel 4.18 diisi setiap hari oleh bagian Perencanaan Produksi. Rencana produksi yang diisikan pada tabel ini dapat berupa rencana produksi untuk satu bulan penuh ataupun rencana produksi tiap minggunya, tergantung dari tata cara yang ditentukan oleh perusahaan dan tergantung pula dari permintaan konsumen.

Sedangkan pengisian tabel 4.19 dilakukan oleh bagian Penjualan dan dilakukan setiap hari. Pengisian dilakukan setelah sisa penjualan terkumpul seluruhnya dan pemilihan produk sisa penjualan yang masih layak jual kembali selesai dilakukan.

Data-data yang terdapat pada kedua tabel diatas, akan diproses melalui suatu sistem penghitungan dan akan menghasilkan sebuah output berupa Data Belanja Bahan Baku.

Tabel Data Belanja Harian tampak seperti pada tabel dibawah ini.

Tabel 4.20 Data Belanja Harian

Tabel 4.20 hanya membutuhkan input data berupa tanggal pembelian bahan baku beserta bulannya. Proses ini dilakukan oleh bagian Pembelian.

Selain tabel diatas, bagian Pembelian dapat juga membuat rekapitulasi pembelian bahan baku secara periodik, baik mingguan ataupun bulanan. Tabel-tabel rekapitulasi tersebut hanya membutuhkan input periode tanggal per minggu pada bulan yang diinginkan (untuk rekapitulasi mingguan) dan input bulan yang diinginkan (untuk rekapitulasi bulanan).

Tabel-tabel tersebut tampak seperti dibawah ini.

Tabel 4.21 Rekapitulasi Belanja Mingguan

Pada tabel 4.21, bagian Pembelian hanya perlu mengisi periode dan bulan yang diinginkan. Seluruh data rekapitulasi akan muncul secara otomatis setelah kolom periode dan bulan terisi.

Begitupun pada tabel 4.22, bagian Pembelian hanya perlu memilih bulan yang diinginkan pada kolom periode. Dan setelah pemilihan selesai, seluruh data akan muncul secara otomatis.

Tabel 4.22 Rekapitulasi Belanja Bulanan

2. Perancangan Form Output Data

Perancangan output meliputi perancangan form daftar belanja bahan baku harian, lembar rekapitulasi belanja bahan baku mingguan serta lembar rekapitulasi belanja bahan baku bulanan.

Seluruh data yang tercantum didalam form dan lembar tersebut diatas, merupakan data hasil perhitungan menggunakan persamaan matematis, seperti yang telah ditentukan sebelumnya pada bagian 4.3.3.

Form-form tersebut dirancang seperti pada gambar-gambar dibawah ini.

Gambar 4.10 Form Data Belanja Bahan Baku Harian

Form diatas berisi jumlah bahan baku yang harus disediakan / dibeli oleh bagian pembelian. Form ini juga berfungsi sebagai semacam Purchase Order (PO) yang ditujukan kepada supplier.

Gambar 4.11 Form Rekapitulasi Belanja Bahan Baku Mingguan

Gambar 4.11 merupakan form rekapitulasi yang berisi jumlah keseluruhan bahan baku yang telah dibeli oleh perusahaan dalam jangka waktu 1 minggu. Form ini nantinya diserahkan kepada bagian keuangan untuk dihitung besar biaya yang telah dikeluarkan perusahaan.

Gambar 4.12 Form Rekapitulasi Belanja Bahan Baku Bulanan

Tidak berbeda jauh dengan form sebelumnya, form yang ditunjukkan pada gambar 4.12 diatas juga berisi tentang banyaknya penggunaan bahan baku selama satu bulan. Pada form ini juga ditampilkan jumlah penggunaan bahan baku pada tiap hari kerja yang ada.