BAB IV

PEMBAHASAN

4.1. Analisis Kategorisasi Risiko

Pada penelitian kali ini didapatkan hasil berupa nilai kategorisasi risiko pada bagian ini akan membahas tentang hasil dari risiko pipa Kurau dan Separator V-201 yang telah dihitung dari beberapa aspek yang berpengaruh.

Hasil perhitungan didapat dari perhitungan perangkat lunak hingga didapat hasil nilai akhir risiko dari pipa Kurau dan Separator V-201. Hasil perhitungan risiko berdasarkan pendekatan RBI semikuantitatif memberikan tingkatan risiko yang berbeda-beda pada pipa yang diamati. Tingkat risiko diperoleh melalui perkalian kemungkinan terhadap konsekuensi kemudian di plot pada matriks 5 x 5 seperti pada Gambar 4.1.

Keterangan :

= HIGH = MEDIUM

= MEDIUM HIGH = LOW

Gambar 4.1. Tingkat dan kategorisasi pipa yang dianalisis

High

5

4

3

2

1

A

B

C

D

E

CONSEQUENCE CATEGORY Pipa 16” BG – BG Tie in Pipa 8” AC2 – AC3 Pipa 12” AC3 – BG Pipa 12” BK – BH Pipa 16” BG Tie in – Separator V-201 Separator V-201 •Pipa 12” tj.mayo – BM •Pipa 12” BM – BK •Pipa 12” BH – BG Tie in L I K E L I H O O D C A T E G O R Y4.1.1. Pipa 12” Tanjung Mayo - BM

Pipa 12” Tanjung Mayo – BM memiliki nilai kategorisasi 4D, Tabel 4.1 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 12” Tanjung Mayo – BM.

Tabel 4.1. Hasil perhitungan kemungkinan dan konsekuensi Tj.mayo - BM Peralatan yang dianalisis Pipa 12” Tanjung Mayo – BM

Nilai konsekuensi (ft2) 1674

Kategorisasi konsekuensi D

Nilai kemungkinan kegagalan 358

Kategorisasi kemungkinan 4

Risk = PoF x CoF 4D

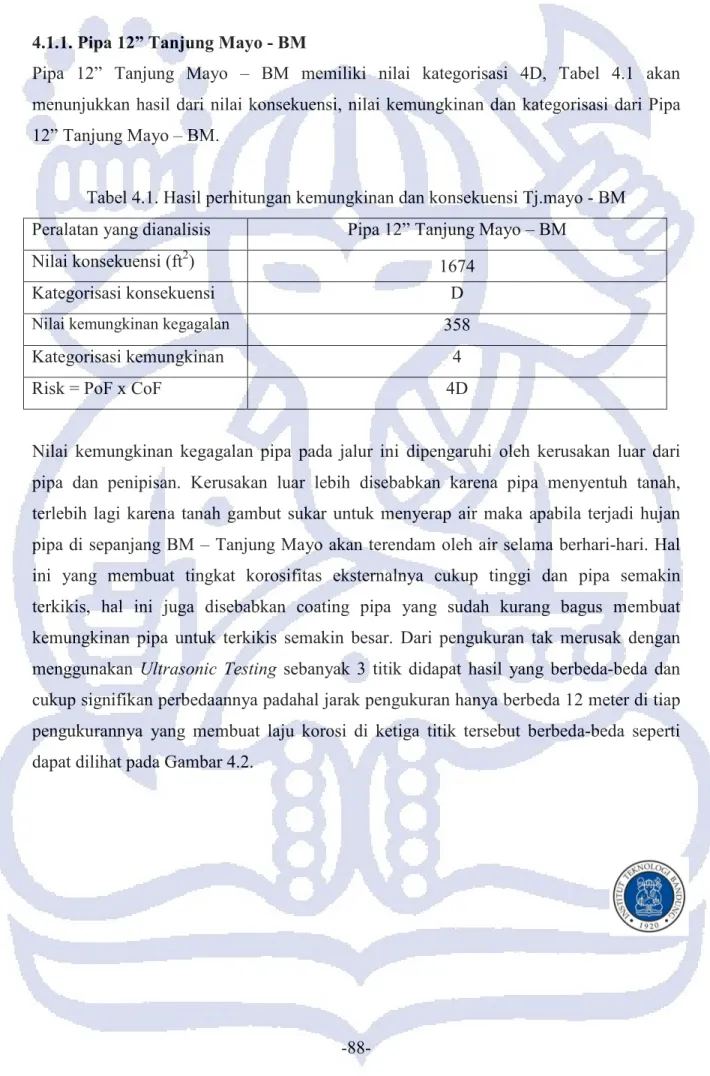

Nilai kemungkinan kegagalan pipa pada jalur ini dipengaruhi oleh kerusakan luar dari pipa dan penipisan. Kerusakan luar lebih disebabkan karena pipa menyentuh tanah, terlebih lagi karena tanah gambut sukar untuk menyerap air maka apabila terjadi hujan pipa di sepanjang BM – Tanjung Mayo akan terendam oleh air selama berhari-hari. Hal ini yang membuat tingkat korosifitas eksternalnya cukup tinggi dan pipa semakin terkikis, hal ini juga disebabkan coating pipa yang sudah kurang bagus membuat kemungkinan pipa untuk terkikis semakin besar. Dari pengukuran tak merusak dengan menggunakan Ultrasonic Testing sebanyak 3 titik didapat hasil yang berbeda-beda dan

cukup signifikan perbedaannya padahal jarak pengukuran hanya berbeda 12 meter di tiap pengukurannya yang membuat laju korosi di ketiga titik tersebut berbeda-beda seperti dapat dilihat pada Gambar 4.2.

0,0025 0,003 0,0035 0,004 0,0045 0,005 19.111 19.127 19.135

jarak dari BG Tie in (km)

L a ju k o ro s i (i n c h /y e a r)

Gambar 4.2. Laju korosi pada BM – Tj.Mayo

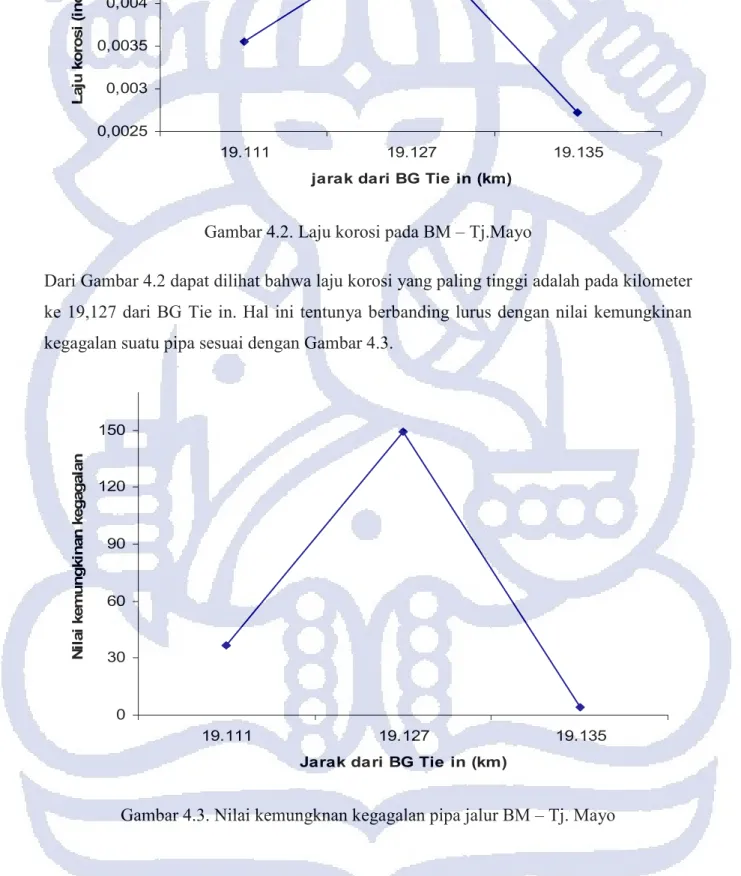

Dari Gambar 4.2 dapat dilihat bahwa laju korosi yang paling tinggi adalah pada kilometer ke 19,127 dari BG Tie in. Hal ini tentunya berbanding lurus dengan nilai kemungkinan kegagalan suatu pipa sesuai dengan Gambar 4.3.

0 30 60 90 120 150 19.111 19.127 19.135

Jarak dari BG Tie in (km)

N il a i k e m u n g k in a n k e g a g a la n

Dari segi konsekuensi pipa ini memiliki laju aliran (flow rate) yang cukup besar yaitu

1831 Barrel Oil Per Day. Pipa ini juga memiliki nilai upstream pressure yang tinggi

sehingga sangat mempengaruhi nilai laju pelepasan fluida. Kondisi lingkungan sekitar pipa merupakan hutan belantara yang mudah terbakar apabila fluida mengalami keterbakaran, hal ini juga memicu amarah warga yang tinggal sekitar 1 kilometer dari pipa jalur ini sehingga nilai konsekuensi sebesar D sesuai dengan keadaan operasi dari pipa yang mengalirkan fluida yang cukup besar jumlahnya, nilai upstream pressure yang

tinggi juga menyebabkan tingginya nilai konsekuensi.

Satu lagi yang perlu diperhatikan adalah kemungkinan adanya korosi internal berupa pitting yang dikarenakan fluida dari pipa mengandung CO2 yang apabila bereaksi dengan

air (H2O) maka akan membentuk H2CO3 dimana senyawa tersebut dapat menyebabkan

korosi piting, dan hal ini diperkuat dengan perbedaan laju korosi yang cukup signifikan dari 3 titik yang berdekatan (dapat dilihat pada gambar 5.2), kemungkinan saat pengukuran UT adanya korosi pitting saat pengukuran, padahal pipa jalur BM – Tj.Mayo adalah satu-satunya jalur pipa yang disuntikkan dengan chemical inhibitor sesuai dengan

gambar 5.4 dan untuk gambaran tentang jalur pipa 12” BM – Tj.Mayo digambarkan pada Gambar 4.5.

Gambar 4.5. Pipa Jalur BM – Tj.Mayo

Inhibitor pada BM – Tj.Mayo harus diperiksa apakah masih layak dipakai atau tidak mengingat fungsi inhibitor itu sendiri yaitu menghindari korosi internal namun yang terjadi pada pengukuran adalah adanya perbedaan ketebalan yang cukup signifikan dari 3 titik yang tidak terlalu jauh jaraknya. Dari Gambar 4.5 dapat dilihat kondisi pipa yang menyentuh tanah sehingga korosi eksternal pipa tinggi, maka sebaiknya pipa tersebut diberikan support dengan besi agar tidak menyentuh tanah.

4.1.2. Pipa 12” BM – BK

Pipa 12” BM - BK memiliki nilai kategorisasi 4D, Tabel 4.2 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 12” BM – BK.

Tabel 4.2. Hasil perhitungan kemungkinan dan konsekuensi BM - BK Peralatan yang dianalisis Pipa 12” BM – BK

Nilai konsekuensi (ft2) 3423

Kategorisasi konsekuensi D

Nilai kemungkinan kegagalan 414

Kategorisasi kemungkinan 4

Dari segi konsekuensi Pipa 12” BM – BK memiliki karakteristik yang hampir sama dengan pipa 12” Tanjung Mayo – BM baik itu keadaan lingkungan sekitar pipa maupun keadaan fluida dari pipa tersebut termasuk nilai laju aliran fluida yang sama karena sumur BM tidak berjalan lagi. Nilai konsekuensi yang cukup tinggi disebabkan adanya faktor penduduk yang cukup banyak berbeda dengan pipa 12” Tanjung Mayo – BM. Hal ini membuat adanya perbedaan nilai konsekuensi antara pipa 12” BM – BK yang memiliki nilai konsekuensi lebih besar dari pipa 12” Tanjung Mayo – BM.

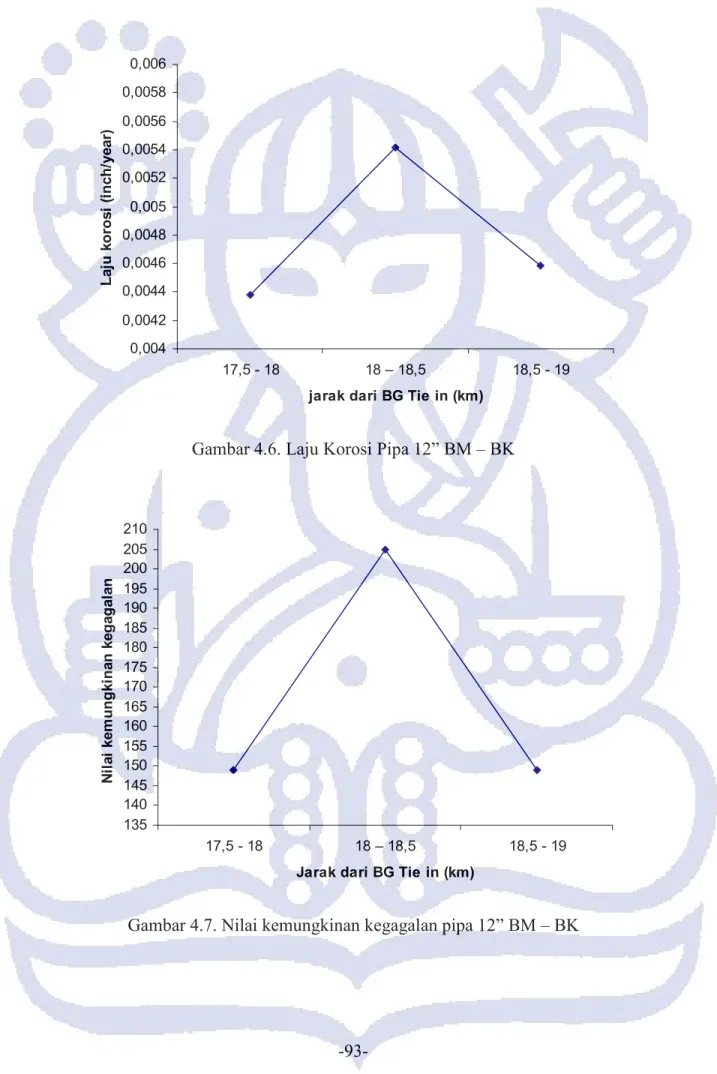

Dari segi kemungkinan kegagalan, nilai 414 didapat sebagian besar karena penipisan dan kerusakan luar, kerusakan luar pada pipa disebabkan pipa yang menyentuh tanah, dan pipa akan tergenang apabila hujan terjadi, hal ini menyebabkan korosi eksternal pipa menjadi tinggi dan akan membuat coating pipa pun akan semakin buruk kualitasnya. Dari segi penipisan internal akibat korosi merata didapat nilai ketebalan yang tipis menyebabkan nilai konstanta reduksi ketebalan yang tinggi yaitu 0,25 sehingga nilai subfaktor dari penipisan adalah 290 (belum dikalikan dengan 0,7) hal ini harus diperhatikan sebab pipa juga menyentuh tanah gambut yang basah dan asam, perbedaan dengan pipa 12” Tanjung Mayo – BM terletak pada nilai ketebalannya, pipa 12” BM – BK memiliki nilai ketebalan yang lebih kecil daripada pipa Tanjung Mayo – BM. Pipa yang memiliki nilai ketebalan yang paling kecil ada pada KM 18 – 18,5 sehingga laju korosi pada jarak tersebut juga paling tinggi sesuai dengan Gambar 4.6. Hal ini menyebabkan nilai kemungkinan dari pipa 12” BM – BK KM 18 – 18,5 juga paling tinggi seperti pada Gambar 4.7 sehingga pada KM 18 – 18,5 dijadikan representatif dari perhitungan.

0,004 0,0042 0,0044 0,0046 0,0048 0,005 0,0052 0,0054 0,0056 0,0058 0,006 17,5 - 18 18 – 18,5 18,5 - 19

jarak dari BG Tie in (km)

L a ju k o ro s i (i n c h /y e a r)

Gambar 4.6. Laju Korosi Pipa 12” BM – BK

135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 17,5 - 18 18 – 18,5 18,5 - 19

Jarak dari BG Tie in (km)

N il a i k e m u n g k in a n k e g a g a la n

Pipa jalur ini juga ada kemungkinan terkorosi internal sebab pipa dialiri oleh CO2 seperti

yang telah dijelaskan sebelumnya. Pengukuran pipa dilakukan pada titik-titik critical

yaitu pada belokan, pada pipa yang setengah terendam sehingga hal ini menyebabkan nilai ketebalan pipa 12” BM – BK lebih rendah daripada pipa Tanjung Mayo – BM.

4.1.3. Pipa 12” BK – BH

Pipa 12” BK – BH memiliki nilai kategorisasi 4D, Tabel 4.3 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 12” BK - BH

Tabel 4.3. Hasil perhitungan kemungkinan dan konsekuensi kegagalan BK – BH

Peralatan yang dianalisis Pipa 12” BK – BH

Nilai konsekuensi (ft2) 4565

Kategorisasi konsekuensi D

Nilai kemungkinan kegagalan 8,1

Kategorisasi kemungkinan 2

Risk = PoF x CoF 2D

Pipa ini berada di bawah tanah sehingga pengukuran dilakukan pada titik-titik looping yang tentunya tidak menyentuh tanah, adanya faktor penduduk yang sangat banyak menyebabkan nilai konsekuensi tinggi, volume yang tinggi juga menyebabkan nilai konsekuensi tinggi.

Dari segi kemungkinan kegagalan setelah diukur dengan Ultrasonic Testing (UT),

didapat hasil yang cukup baik, pipa-pipa ini masih dalam kondisi bagus, nilai test box pada pipa juga masih dalam rentang yang baik yaitu -870 mV, tetapi pengukuran dengan UT memberikan informasi bahwasannya tidak terjadi penipisan secara signifikan pada pipa jalur BM – BK ini.

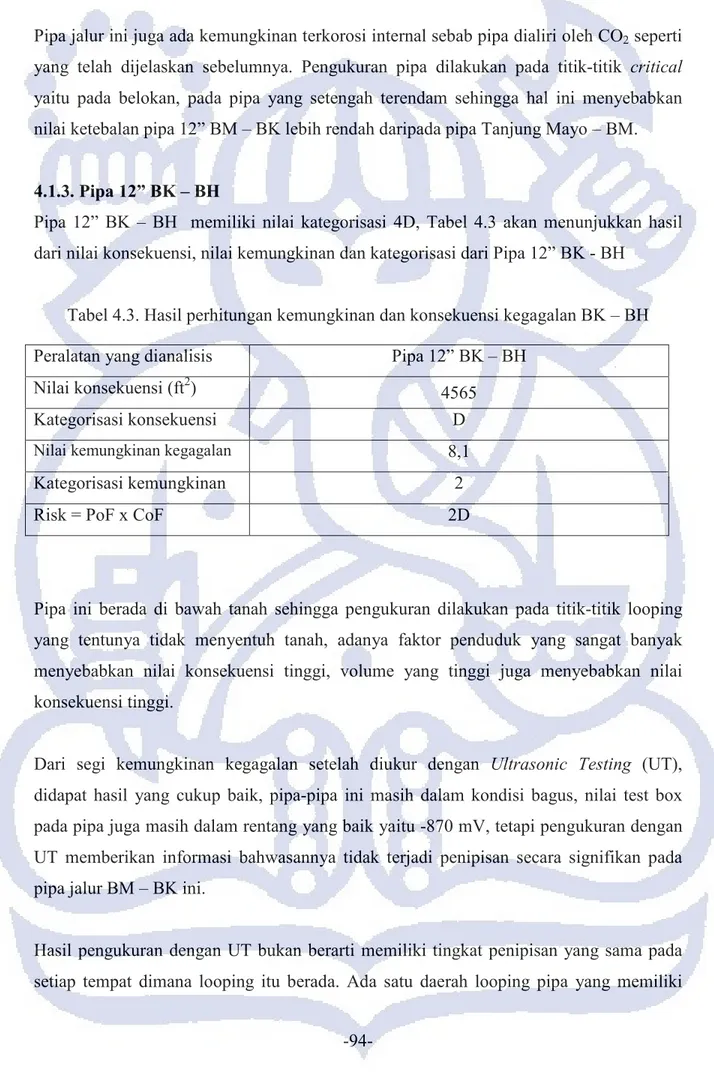

Hasil pengukuran dengan UT bukan berarti memiliki tingkat penipisan yang sama pada setiap tempat dimana looping itu berada. Ada satu daerah looping pipa yang memiliki

laju korosi yang sedikit diatas pipa-pipa lainnya meskipun masih dalam batas yang wajar, pada Gambar 4.8 menunjukkan pada perbedaan jarak ukur dimana dalam hal ini looping pipa, memiliki nilai laju korosi yang berbeda-beda.

0 0,0005 0,001 0,0015 0,002 0,0025 0,003

Loop 1 Loop 2 Loop 3 Loop 4

jarak dari BG Tie in (km)

L a ju k o ro s i (i n c h /y e a r)

Gambar 4.8. Laju korosi pada jalur pipa 12” BK – BH

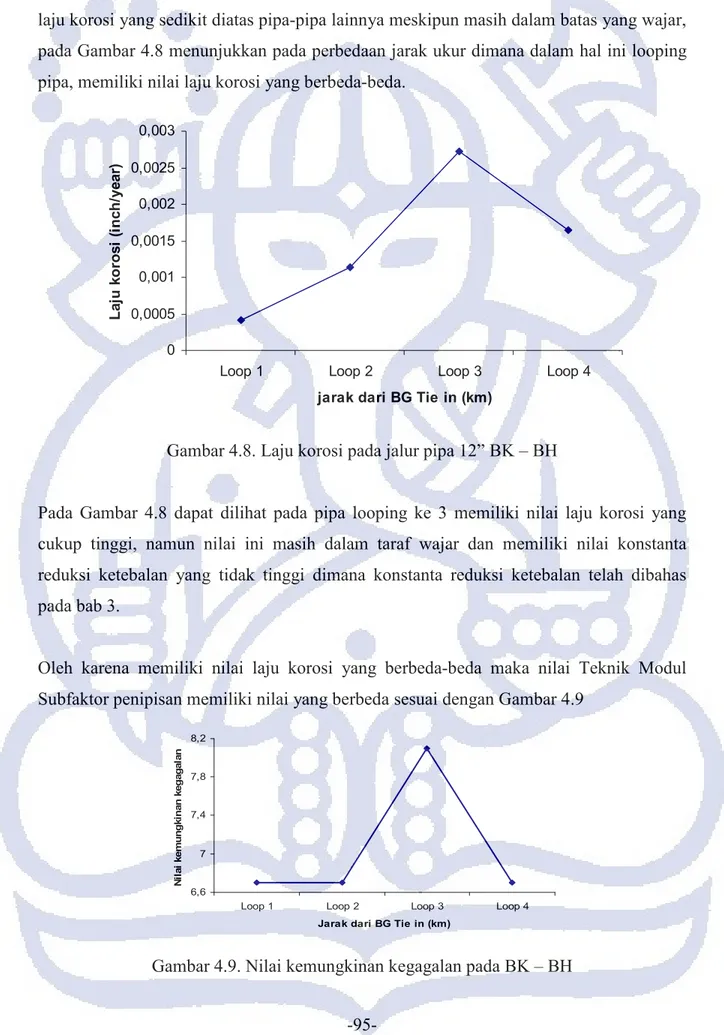

Pada Gambar 4.8 dapat dilihat pada pipa looping ke 3 memiliki nilai laju korosi yang cukup tinggi, namun nilai ini masih dalam taraf wajar dan memiliki nilai konstanta reduksi ketebalan yang tidak tinggi dimana konstanta reduksi ketebalan telah dibahas pada bab 3.

Oleh karena memiliki nilai laju korosi yang berbeda-beda maka nilai Teknik Modul Subfaktor penipisan memiliki nilai yang berbeda sesuai dengan Gambar 4.9

6,6 7 7,4 7,8 8,2

Loop 1 Loop 2 Loop 3 Loop 4

Jarak dari BG Tie in (km)

N il a i k e m u n g k in a n k e g a g a la n

Dari gambar 5.9 didapatkan bahwa pada looping 1, 2, dan 4 nilai kemungkinan bernilai sama yaitu 6,7 meskipun memiliki nilai laju korosi yang berbeda tetapi memiliki nilai kemungkinan yang sama, ini dikarenakan nilai konstanta reduksi penipisan yang tergantung dari laju korosi nilainya ( a.r/t ) masih dalam range yang sama. Untuk melihat range konstanta reduksi penipisan dapat dilihat pada gambar 4.30.

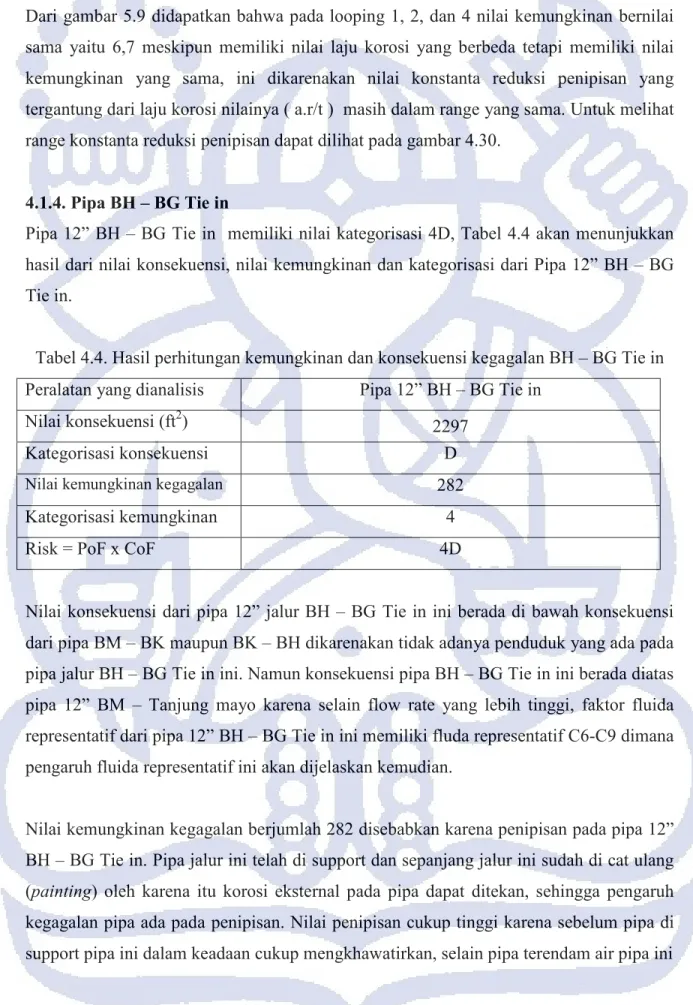

4.1.4. Pipa BH – BG Tie in

Pipa 12” BH – BG Tie in memiliki nilai kategorisasi 4D, Tabel 4.4 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 12” BH – BG Tie in.

Tabel 4.4. Hasil perhitungan kemungkinan dan konsekuensi kegagalan BH – BG Tie in Peralatan yang dianalisis Pipa 12” BH – BG Tie in

Nilai konsekuensi (ft2) 2297

Kategorisasi konsekuensi D

Nilai kemungkinan kegagalan 282

Kategorisasi kemungkinan 4

Risk = PoF x CoF 4D

Nilai konsekuensi dari pipa 12” jalur BH – BG Tie in ini berada di bawah konsekuensi dari pipa BM – BK maupun BK – BH dikarenakan tidak adanya penduduk yang ada pada pipa jalur BH – BG Tie in ini. Namun konsekuensi pipa BH – BG Tie in ini berada diatas pipa 12” BM – Tanjung mayo karena selain flow rate yang lebih tinggi, faktor fluida representatif dari pipa 12” BH – BG Tie in ini memiliki fluda representatif C6-C9 dimana pengaruh fluida representatif ini akan dijelaskan kemudian.

Nilai kemungkinan kegagalan berjumlah 282 disebabkan karena penipisan pada pipa 12” BH – BG Tie in. Pipa jalur ini telah di support dan sepanjang jalur ini sudah di cat ulang

(painting) oleh karena itu korosi eksternal pada pipa dapat ditekan, sehingga pengaruh

kegagalan pipa ada pada penipisan. Nilai penipisan cukup tinggi karena sebelum pipa di support pipa ini dalam keadaan cukup mengkhawatirkan, selain pipa terendam air pipa ini

menyentuh tanah dan sedikit terendam tanah, ada beberapa pipa di jalur ini yang bocor pada tahun 2004 – 2007 dimana terdapat banyak patching pada pipa akibat pipa tersebut

mengalami kebocoran. Akhirnya pada awal 2007 pipa tersebut di angkat dan di cat ulang agar menekan kemungkinan terjadi kegagalan. Akan tetapi sisa-sisa terjadinya korosi merata masih tersisa sehingga pipa masih memiliki nilai ketebalan dinding pipa yang kecil.

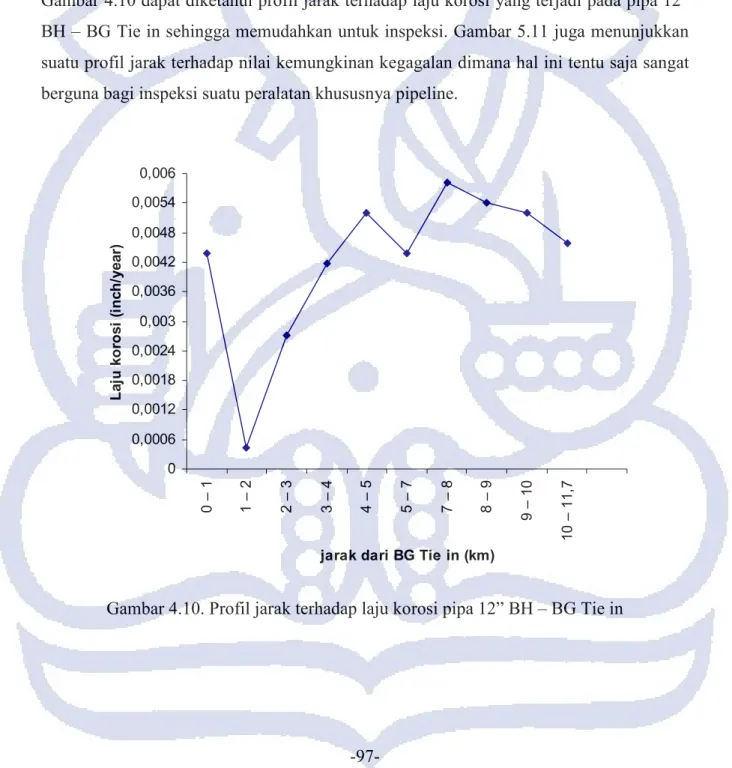

Laju korosi di jalur pipa 12” BH – BG Tie in ini memiliki nilai yang berbeda-beda, pada Gambar 4.10 dapat diketahui profil jarak terhadap laju korosi yang terjadi pada pipa 12” BH – BG Tie in sehingga memudahkan untuk inspeksi. Gambar 5.11 juga menunjukkan suatu profil jarak terhadap nilai kemungkinan kegagalan dimana hal ini tentu saja sangat berguna bagi inspeksi suatu peralatan khususnya pipeline.

0 0,0006 0,0012 0,0018 0,0024 0,003 0,0036 0,0042 0,0048 0,0054 0,006 0 – 1 1 – 2 2 – 3 3 – 4 4 – 5 5 – 7 7 – 8 8 – 9 9 – 1 0 1 0 – 1 1 ,7

jarak dari BG Tie in (km)

L a ju k o ro s i (i n c h /y e a r)

0 40 80 120 160 200 240 280 0 – 1 1 – 2 2 – 3 3 – 4 4 – 5 5 – 7 7 – 8 8 – 9 9 – 1 0 1 0 – 1 1 ,7

Jarak dari BG Tie in (km)

N il a i k e m u n g k in a n k e a g a g a la n

Gambar 4.11. Profil jarak terhadap nilai kemungkinan kegagalan BH – BG Tie in Gambar 4.10 dan 4.11 memperlihatkan pada kilometer 7-8 didapatkan laju korosi dan kemungkinan kegagalan yang paling tinggi sehingga apabila melakukan suatu inspeksi khususkan pada kilometer 7-8, untuk kilometer 1-3 memiliki laju korosi dan kemungkinan kegagalan yang paling kecil.

4.1.5. Pipa 8” AC2 – AC3

Pipa 8” AC2 – AC3 memiliki nilai kategorisasi 3C, Tabel 4.5 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 8” AC2 – AC3.

Tabel 4.5. Hasil perhitungan kemungkinan dan konsekuensi kegagalan pipa 8” AC2 – AC3

Peralatan yang dianalisis Pipa 8” AC2 – AC3

Nilai konsekuensi (ft2) 356

Kategorisasi konsekuensi C

Nilai kemungkinan kegagalan 40,5

Kategorisasi kemungkinan 3

Dari segi konsekuensi di sekitar pipa AC2 – AC3 terbentang luas pasir dengan sedikit rerumputan yang menyambung ke hutan, didaerah ini tidak ada penduduk dan flow rate

pipa 8” pun cenderung tidak sebanyak pipa-pipa lainnya sehingga pipa ini memiliki nilai konsekuensi paling kecil dari pipa-pipa lainnya.

Dari segi kemungkinan pipa ini baru saja di lakukan repainting dan keadaan lingkungan

menyebabkan pipa tidak mengalami korosi eksternal secara signifikan, nilai kemungkinan kegagalan pipa 8” AC2 – AC3 sebagian besar dikarenakan penipisan akibat korosi merata pada internal pipa. Namun nilai laju korosi yang didapat tidak membuat pipa ini mudah untuk gagal.

4.1.6. Pipa 12” AC3 – BG

Pipa 12” AC3 – BG memiliki nilai kategorisasi 3C, Tabel 4.6 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 12” AC3 – BG.

Tabel 4.6. Hasil perhitungan kemungkinan dan konsekuensi kegagalan pipa 12” AC3 – BG

Peralatan yang dianalisis Pipa 12” AC3 – BG

Nilai konsekuensi (ft2) 529

Kategorisasi konsekuensi C

Nilai kemungkinan kegagalan 37

Kategorisasi kemungkinan 3

Risk = PoF x CoF 3C

Dari segi konsekuensi pipa 12” AC3 – BG ini mirip dengan pipa 8” AC2 – AC3 dimana di sekitar pipa AC3 – BG terbentang luas pasir dengan sedikit rerumputan yang menyambung ke hutan, didaerah ini tidak ada penduduk. Namun faktor flow rate pipa

12” AC3 – BG dan diamter pipa yang lebih besar membuat nilai konsekuensinya pun cenderung lebih besar.

Dari segi kemungkinan pipa ini tidak banyak perbedaan dengan pipa 12” AC2 – AC3 dimana pipa baru saja di lakukan repainting dan keadaan lingkungan menyebabkan pipa

tidak mengalami korosi eksternal secara signifikan, nilai kemungkinan kegagalan pipa 12” AC3 – BG sebagian besar dikarenakan penipisan akibat korosi merata pada internal pipa, hanya saja nilai laju korosi pipa 12” AC3 – BG lebih kecil daripada nilai laju korosi pipa 8” AC2 – AC3. Namun nilai laju korosi yang didapat tidak membuat pipa ini mudah untuk gagal.

4.1.7. Pipa 16” BG – BG Tie in

Pipa 16” AC3 – BG Tie in memiliki nilai kategorisasi 4C, Tabel 4.7 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 16” BG – BG Tie in.

Tabel 4.7. Hasil perhitungan kemungkinan dan konsekuensi kegagalan pipa 16” BG – BG Tie in

Peralatan yang dianalisis Pipa 12” BG – BG Tie in

Nilai konsekuensi (ft2) 541

Kategorisasi konsekuensi C

Nilai kemungkinan kegagalan 205

Kategorisasi kemungkinan 3

Risk = PoF x CoF 3C

Dari segi konsekuensi pipa 16” AC3 – BG ini mirip dengan pipa 8” AC2 – AC3 dan pipa 12” BG – BG Tie in dimana di sekitar pipa AC3 – BG terbentang luas pasir dengan sedikit rerumputan yang menyambung ke hutan, didaerah ini tidak ada penduduk. Namun faktor flow rate pipa 12” AC3 – BG dan diameter pipa yang lebih besar membuat nilai

konsekuensinya pun cenderung lebih besar.

Dari segi kemungkinan pipa 16” BG – BG Tie in memiliki nilai yang cukup signifikan yaitu 149 dimana nilai tersebut sebanyak 147 merupakan kontribusi dari teknik modul subfaktor penipisan. Laju korosi yang cukup besar membuat nilai konstanta reduksi

penipisan (ar/t) semakin besar pula sehingga nilai kemungkinan kegagalan pun semakin besar.

4.1.8. Pipa 16” BG Tie in – Separator V-201

Pipa 16” BG Tie in – Separator V-201 memiliki nilai kategorisasi 2D, tabel 4.8 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Pipa 16” BG Tie in – Separator V-201.

Tabel 4.8. Hasil perhitungan kemungkinan dan konsekuensi kegagalan Pipa 16” BG Tie in – Separator V-201

Peralatan yang dianalisis Pipa 16” BG Tie in – Separator V-201

Nilai konsekuensi (ft2) 7398

Kategorisasi konsekuensi D

Nilai kemungkinan kegagalan 4,7

Kategorisasi kemungkinan 2

Risk = PoF x CoF 2D

Dari segi konsekuensi pipa 16” BG Tie in – Separator V-201 memiliki nilai konsekuensi yang tinggi yaitu 2164 ft2 hal ini dikarenakan pipa berada di plant dan faktor penduduk yang tidak lain adalah karyawan dari EMP Malacca Strait sendiri. Nilai flow rate yang

cukup tinggi dan nilai diameter 16” membuat konsekuensi dari pipa merupakan konsekuensi yang tertinggi apabila dibandingkan dengan pipa-pipa sebelumnya.

Dari segi kemungkinan pipa 16” BG Tie in – Separator V-201 memiliki nilai kemungkinan yang kecil yaitu 4,7 dan nilai tersebut kelelahan mekanik memiliki kontribusi paling besar yaitu sejumlah 2,7 adanya indikasi kelelahan mekanik sebab pipa berhubungan dengan kompresor dan letak pipa yang berdekatan dengan pipa lainnya, pipa tersebut bergetar dengan secara terus menerus meskipun tidak terlalu kuat getarannya, nilai 2,7 ini bukan berarti pipa sudah pasti terkena kegagalan mekanik namun ada indikasi untuk pipa mengalami kelelahan mekanik, dan selama ini belum ada pengecekan secara terukur apakah pipa mengalami kelelahan mekanik atau tidak.

4.1.9. Separator V-201

Separator V-201 memiliki nilai kategorisasi 2E, Tabel 4.9 akan menunjukkan hasil dari nilai konsekuensi, nilai kemungkinan dan kategorisasi dari Separator V-201.

Tabel 4.9. Hasil perhitungan kemungkinan dan konsekuensi kegagalan Separator V-201 Peralatan yang dianalisis Separator V-201

Nilai konsekuensi (ft2) 20809

Kategorisasi konsekuensi E

Nilai kemungkinan kegagalan 2,7

Kategorisasi kemungkinan 2

Risk = PoF x CoF 2E

Nilai konsekuensi kegagalan Separator V-201 adalah yang paling tinggi dari 9 segmen yqang dianaisis penyebebnya karena separator memiliki diameter yang sangat besar yaitu 144 inchi, diameter yang sangat besar ini menampung fluida dalam jumlah yang sangat besar. Letak Separator V-201 yang berada dalam Kurau Process Plant dan penduduk

yang lebih dari 100 orang tinggal di sekitar plant membuat konsekuensi kegagalan dari separator menjadi sangat tinggi.

Nilai kemungkinan kegagalan dari Separator V-201 sangat kecil karena secara historical separator jarang mengalami kegagalan, tapi hal ini bukan berarti inspeksi diabaikan, inspeksi tetap dijalankan tetapi cukup satu tahun sekali seperti biasa atau inspeksi secara visual dirasa sudah cukup. Selain itu nilai ketebalan separator yang masih sangat baik membuat nilai laju korosi sangat kecil.

Dari hasil seluruh segmen yang dianalisis, seluruh segmen memiliki indikasi adanya korosi interna berupa pitting sebab seluruh fluida yang mengalir terdapat CO2 yang

apabila bereaksi dengan H2O akan menghasilkan H2CO3 yang dapat menghasilkan korosi

internal berupa pitting.

Oleh karena itu alangkah baiknya menggunakan intelegent pig untuk mengetahuinya

namun dengan cost yang tinggi dan pipa yang sudah banyak di patching maka sudah

tidak memungkinkan lagi dilakukannya intelegent pig. Namun alat LRUT ( Long Range Ultrasonic Testing ) dapat digunakan untuk pengukuran korosi-korosi yang terjadi di

dalam pipa namun pengukuran dilakukan pada eksternal pipa.

4.1.10. Kategorisasi Konsekuensi Kegagalan

Dari nilai seluruh konsekuensi kegagalan yang telah dihitung berdasarkan perhitungan

API 581 semikuantitatif dianalisis pengaruh-pengaruh apa saja yang mempengaruhi

tingkat kategorisasi konsekuensi. Pada Gambar 4.12 dapat dilihat pengaruh flow rate, dan

pengaruh diameter pipa terhadap konsekuensi kegagalan.

0 1000 2000 3000 4000 5000 6000 7000

Pipa 8” AC2 – AC3 Pipa 12” AC3 – BG Pipa 16” BG – BG Tie in Pipa 16” BG Tie in – Separator V-201 Jalur pipa K o n s e k u e n s i (f t2 ) 0 500 1000 1500 2000 2500 F lo w r a te ( B O P D )

Flow Rate konsekuensi

Gambar 4.12. Pengaruh diameter pipa dan flow rate terhadap nilai konsekuensi kegagalan

Dari Gambar 4.12 dapat dilihat semakin besar diameter pipa memiliki kecenderungan konsekuensi kegagalan lebih besar apabila dibandingkan dengan pipa berdiameter lebih kecil sebab secara logika pipa berdiameter lebih besar dapat menampung fluida dengan jumlah yang lebih besar daripada pipa berdiameter lebih kecil sehingga luas area keterbakarannya pun akan semakin luas.

Selain dari diameter pipa, dari Gambar 4.12 dapat dilihat semakin besar flow rate akan

memiliki kecenderungan konsekuensi kegagalan yang lebih luas daripada pipa dengan nilai flow rate yang lebih kecil. Semakin besar flow rate mengindikasikan semakin besar

minyak yang terkandung dimana minyak merupakan fluida yang mudah terbakar.

Selain dari diameter pipa dan flow rate banyak hal lagi yang mempengaruhi besar

konsekuensi dan penentuan fluida representatif salah satunya dimana pengaruh fluida representatif terhadap konsekuensi kegagalan akan diperlihatkan pada Gambar 4.13 dimana untuk mengetahui pengaruh dari fluida representatif, seluruh nilai operasi dianggap sama kecuali nilai fluida representatif.

0 200 400 600 800 1000 1200 1400 1600 C6 - C9 C9 - C12 C13 - C16 Fluida Representatif K o n s e k u e n s i (f t2 )

Dari Gambar 4.13 dapat dilihat fluida representatif C6 – C9 memiliki kecenderungan konsekuensi yang paling tinggi diantara 3 fluida representatif yang lainnya, dan fluida representatif C13 – C16 memiliki kecenderungan nilai konsekuensi paling rendah dibanding dengan 3 fluida representatif lainnya, hal ini dikarenakan pada tabel 3.17 hingga 3.20 fluida representatif C6 – C9 memiliki nilai pengali yang lebih besar daripada ketiga fluida representatif yang lain.

4.3.1. Kategorisasi Kemungkinan Kegagalan

Dari seluruh faktor kerusakan yang dihitung pada API 581, faktor kerusakan akibat

penipisan adaah kerusakan yang selalu ada pada peralatan yang dianalisis, jumlahnya bervariasi sesuai dengan laju korosi terukur dengan menggunakan Ultrasonic testing.

Peralatan yang mengalami penipisan paling besar terdapat pada pipa jalur BH – BG Tie in dimana nilai kemungkinan kegagalan berupa penipisan memiliki nilai 280 dari total 282 nilai kemungkinan kegagalan pada pipa jalur BH – BG Tie in.

Selain faktor kemungkinan kegagalan berupa penipisan yang berpengaruh, faktor kemungkinan kegagalan berupa kelelahan mekanik juga dihitung dan satu-satunya pipa yang ada kemungkinan terpengaruh kelelahan mekanik adalah pipa jalur BG Tie in – Separator V-201 dimana indikasi ini muncul karena adanya getaran cukup tinggi pada pipa 16” BG Tie in – Separator V-201.

Faktor lain pada peralatan yang dianalisis adalah Korosi eksternal pada pipa sesuai dengan pertanyaan saringan yang ada, seuluruh pipa juga terkena korosi eksternal namun hanya ada 2 jalur pipa yang memiliki nilai diatas 1 yaitu pipa jalur tanjung mayo – BM dan pipa BM – BK hal ini dikarenakan kedua jalur pipa ini menyentuh tanah dan korosi yang terjadi adalah CUI eksternal karena pipa diisolasi. Kondisi eksternal di sepanjang pipa Tanjung mayo – BM, BM – BK , BH – BG Tie in semuanya temperate dan selebihnya arid.

4.2. Penentuan Umur Pipa dan Separator

Penentuan umur peralatan erat kaitannya dengan prioritas inspeksi dimana peralatan yang memiliki umur sisa lebih cepat harus di inspeksi terlebih dahulu apabila dibandingkan dengan peralatan yang memiliki umur yang lebih lama. Ada beberapa metode penentuan umur peralatan, pada penelitian kali ini penentuan umur peralatan ditentukan dan dibandingkan dengan dua cara, yang pertama adalah cara perusahaan EMP Malacca

Strait dalam mencari umur pipa yaitu dengan analisis penipisan dengan penentuan Treq

(rumus untuk mendapatkannya dapat dilihat pada persamaan 3.10) dimana nilai tersebut merupakan ketebalan minimum yang diijinkan suatu peralatan dalam beroperasi. Variabel yang berubah ada pada ketebalan peralatan dimana asumsi yang telah disepakati korosi yang terjadi adalah korosi merata sehingga apabila di plot dalam grafik nilai ketebalan akan berubah secara garis lurus sesuai dengan bertambahnya umur suatu peralatan. Sedangkan yang kedua adalah dengan menganalisis tegangan yang bekerja.

4.3.2. Analisis Penipisan

Ada 3 batasan dalam penentuan Treq karena pada rumus terdapat nilai S (allowable stress) sesuai dengan teori untuk API 5L X-42 nilai S ada 3 yaitu :

• SMYS x 0,72 ( 30250 psi ) • SMYS ( 42000 psi ) • UTS ( 60000 psi )

Dimana dari ketiga nilai S tersebut tentunya nilai S dari UTS akan memiliki nilai Treq yang paling kecil daripada nilai S dari SMYS x 0,72 yang artinya umur peralatan dengan UTS sebagai allowable stress akan semakin panjang. Selama ini perusahaan EMP Malacca Strait memakai nilai SMYS x 0,72 sebagai batas aman pemakaian umur

peralatan. Pada Tabel 4.10 diperlihatkan umur sisa peralatan dengan menggunakan analisis pengurangan ketebalan karena laju korosi yang tetap.

Tabel 4.10. Umur sisa peralatan dengan analisis penipisan

Segmen

Umur sisa dengan S pada Trec = SMYS x

0,72 (years)

Umur sisa dengan S pada Trec = SMYS

(years)

Umur sisa dengan S pada Trec = UTS

(years) Separator V-201 >150 >150 >150 Pipa 12” tj.mayo – BM 35 37 39 Pipa 12” BM – BK 29 32 33 Pipa 12” BK – BH 77 81 85 Pipa 12” BH – BG Tie in 26 28 30

Pipa 8” AC2 – AC3 31 35 38

Pipa 12” AC3 – BG 57 62 64

Pipa 16” BG – BG Tie in 38 40 41 Pipa 16” BG Tie in –

Separator V-201 136 144 148

Dapat dilihat umur pipa dengan analisis penipisan memiliki umur sisa yang masih sangat lama, umur pipa tercepat dimiliki oleh pipa dari BH – BG Tie in dengan 26 tahun yang akan datang atau tepatnya pada tahun 2035. Panjangnya umur pipa ini disebabkan hanya pengaruh penipisan saja (tidak terpengaruh pressure pada pipa yang memiliki pressure cukup tinggi) berupa korosi merata yang bekerja pada peralatan sehingga pada grafik pencarian pipa yang failure nilai ketebalannya akan turun linier seiring bertambahnya

tahun. Oleh karena itu diperlukan suatu perhitungan umur pipa yang dipengaruhi oleh penipisan dan tekanan pada peralatan yaitu dengan analisis tegangan.

V.2.2. Analisis Tegangan

Umur sisa peralatan juga dapat dihitung dengan pengaruh penipisan dan pressure pada peralatan dengan cara menghitung tegangan hoop pada pipa sesuai dengan Persamaan (2.3). Batasan dari nilai tersebut, yaitu :

• SMYS x 0,72 ( 30250 psi ) • SMYS ( 42000 psi ) • UTS ( 60000 psi )

Berbeda dengan perhitungan Treq dimana ketiga batasan tersebut dimasukkan kedalam rumus sehingga didapat ketebalan minimumnya, pada perhitungan umur sisa peralatan dengan anlisis hoop ketiga batasan tersebut tidak dimasukkan kedalam suatu rumus karena ketiga nilai tersebutlah yang menjadi batasan dari perhitungan tegangan hoop dimana nilai perpotongan antara tegangan hoop dan perbatasan itulah umur sisa peralatan. Pada Tabel 4.11 terlihat umur sisa peralatan dengan analsis tegangan hoop.

Tabel 4.11. Umur sisa peralatan dengan menggunakan tegangan hoop

Segmen

Umur sisa dengan batasan SMYS x

0,72 (years)

Umur sisa dengan batasan SMYS (years) Umur sisa dengan batasan UTS (years) Separator V-201 >150 >150 >150 Pipa 12” tj.mayo – BM 7 23 36 Pipa 12” BM – BK 4 19 29 Pipa 12” BK – BH 26 55 78 Pipa 12” BH–BG Tie in 2 16 27

Pipa 8” AC2 – AC3 6 26 41

Pipa 12” AC3 – BG 16 40 58

Pipa 16” BG–BG Tie in 4 20 33

Pipa 16” BG Tie in–

Separator V-201 45 89 124

Dari Tabel 4.11 dapat diketahui umur sisa yang paling cepat adalah pipa dengan jalur BH – BG Tie in dimana pada 2 tahun yang akan datang yaitu pada tahun 2011 pipa sudah memasuki batas SMYS x 0,72 namun sebenarnya pipa tersebut masih aman untuk digunakan, tetapi alangkah baiknya apabila setelah pipa melewati daerah batasan tegangannya maka pipa tersebut harus di inspeksi lebih intensif dan menjadi pertimbangan untuk menjadi prioritas inspeksi. Separator V-201 memiliki umur sisa yang sangat lama sebab separator ini berada di plant sehingga separator selalu di inspeksi,

Separator V-201 baru saja di painting ulang, dan ketebalan dinding separator masih

sangat baik, keadaan separator yang seperti ini harus dijaga agar tidak mengalami kegagalan.

Setelah dihitung analisis berbasis risiko dan umur pipa, maka untuk mengetahui apakah hasil perhitungan dengan kondisi aktual di lapangan adalah dengan menghitung

Maximum Allowable Operation Pressure (M.A.O.P) sesuai dengan Persamaan (2.2)

dimana apabila pressure operasi melebihi nilai M.A.O.P (M.A.O.P < Pop) maka peralatan

tersebut seharusnya sudah mengalami kegagalan. Namun sebaliknya apabila nilai M.A.O.P berada diatas pressure operasi ( M.A.O.P > Pop ) maka pipa seharusnya masih

dalam keadaan baik. Pada Tabel 4.12 menunjukkan keadaan nilai M.A.O.P dan kondisi keamanan pipa terhadap nilai M.A.O.P.

Tabel 4.12. Nilai M.A.O.P dan tingkat keamanan pipa

Nilai M.A.O.P yang paling tinggi dimiliki oleh pipa jalur AC2-AC3 dan nilai paling kecil adalah separator V-201 dimana diameter separator paling besar. Semakin besar diameter peralatan maka nilai M.A.O.P pun akan semakin kecil.

4.4. Umpan Balik Inspeksi Berbasis Risiko

Inspeksi berbasis risiko dapat memberikan pemecahan masalah terhadap begitu banyaknya alat yang diinspeksi. Pengaturan frekuensi dan pemilihan metode inspeksi merupakan tugas yang paling penting karena meningkatnya kesadaran akan keselamatan,

banyaknya peralatan yang sudah berumur dan biaya efektifitas dalam mengelola peralatan. Pada API 581 tidak semua kerusakan dipandu dalam merencanakan inspeksi.

Adapun mekanisme kerusakan pada pipa adalah penipisan, SCC, kelelahan mekanik dan kerusakan luar.

Modul penipisan tidak memuat perencanaan inspeksi yang disarankan berdasarkan subfaktor secara langsung tetapi perencanaan inspeksi dilakukan dengan mensimulasikan beberapa rencana inspeksi lalu memilih paling efektif diantara rencana-rencana tersebut. Sebagai contoh perhitungan inspeksi adalah pipa 12” Tanjung Mayo – BG dengan nilai konstanta reduksi ketebalan ( a.r/t ) adalah 0,2 dan dengan efektifitas inspeksi fairly maka

nilai modul penipisan adalah 149 sesuai dengan Tabel 4.30. Maka untuk menurunkan nilai tersebut jumlah inspeksi tiap tahunnya harus ditambah seperti dijelaskan dalam Gambar 4.14. 0 20 40 60 80 100 120 140 160 1 2 3 4 5

Banyak inspeksi dalam 1 tahun

N il a i k e m u n g k in a n k e g a g a la n

nilai TMSF Penipisan batas kemungkinan medium

batas kemungkinan low

Gambar 4.14. Banyaknya inspeksi yang disarankan untuk mengurangi nilai kemungkinan kegagalan

Pada Gambar 4.14 dapat dilihat dimana inspeksi baiknay dilakukan 5 tahun sekali untuk mengurangi tingkat kemungkinan kegagalan hingga mencapai batas low. Tabel 4.13 akan

memperlihatkan seluruh saran inspeksi yang direkomendasikan untuk EMP Malacca Strait.

Tabel 4.13. Saran inspeksi dari hasil analisis perhitungan risiko semikuantitatif

Segmen Saran inspeksi

Separator V-201 Inspeksi cukup dengan UT dan setahun sekali

Pipa 12” tj.mayo – BM 1. lakukan inspeksi sebanyak 5 kali dalam 1 tahun dengan UT khususnya pada km 19.127

2. Cek keadaan inhibitor

3. Baiknya lakukan intelegent pig

Pipa 12” BM – BK 1. lakukan inspeksi sebanyak 6 kali dalam 1 tahun dengan UT khususnya pada km 18 – 18,5

2. Baiknya lakukan intelegent pig Pipa 12” BK – BH 1. Cek test box

2. Inspeksi dapat dilakukan setaun sekali dengan UT terutama pipa looping 3 Pipa 12” BH – BG Tie in 1. Inspeksi dilakukan 6 kali satu tahun dengan UT terutama pada km 7 – 8

2. Sangat disarankan menggunakan intelegent pig atau LRUT Pipa 8” AC2 – AC3 1. Inspeksi dilakukan baiknya 3 kali dalam setahun

2. Inspeksi dengan UT probe tegak 3. Lakukan intelegent pig

Pipa 12” AC3 – BG 1. Inspeksi dilakukan baiknya 3 kali dalam setahun 2. Inspeksi dengan UT probe tegak

3. Lakukan intelegent pig atau LRUT

Pipa 16” BG – BG Tie in 1. Inspeksi dilakukan baiknya 5 kali dalam setahun 2. lakukan intelegent pig atau LRUT

3. Untuk inspeksi lakukan baiknya dengan UT probe sudut Pipa 16” BG Tie in –

Separator V-201

1. Lakukan NDT dengan menggunakan magnetic particle testing 2. Modifikasi pipa oleh seorang engineer bila diperlukan

Selain dari inspeksi-inspeksi pada Tabel 4.14 alangkah baiknya apabila seluruh jalur pipa maupun separator V-201 digunakan coupon corrosion sebagai laju korosi pembanding

terhadap hasil pengukuran ketebalan inspeksi sehingga meningkatkan kepercayaan terhadap laju korosi. Lalu dengan melakukan pengamatan rutin terhadap komposisi aliran, perubahan temperatur dan tekanan, pembersihan permukaan pipa yang tidak diinsulasi, melakukan pengamatan insulasi pada pipa yang terinsulasi, dan pengematan keadaan support, cabang, fitting, dan katub pada perpipaan.Saran untuk para inspektor EMP Malacca Strait adalah dengan mengikuti pelatihan berbasis risiko agar petugas

4.4. Ringkasan

Hasil perhitungan risiko jalur pipa Kurau dan Separator V-201 disarikan melalui risk maping sebagaimana diperlihatkan pada Gambar 4.15. Pada gambar tersebut dapat dilihat

segmen pipa yang memiliki tingkat risiko yang lebih besar dibanding yang lainnya, sehingga perlu mendapat perhatian lebih melalui program inspeksi yang intensif.

Pemeriksaan dilakukan dengan menggunakan portable UT, dimana nilai yang didapat

memberikan hasil laju korosi yang seragam untuk suatu segmen pipa tertentu. Pemeriksaan ini juga tidak dapat mendeteksi korosi lokal pada dinding pipa. Berdasarkan catatan operasi telah terjadi kebocoran pada beberapa segmen pipa. Hal ini menunjukkan adanya laju korosi yang lebih cepat dibandingkan dengan laju korosi menurut pengukuran dengan menggunakan portable UT. Ketidakpastian ini menjelaskan tingkat risiko yang

sebenarnya mungkin lebih tinggi dibandingkan dengan nilai risiko menurut hasil yang diperoleh. Tingkat akurasi perhitungan risiko ini dapat diperbaiki setelah inspeksi dengan menggunakan intelegent pig dilakukan