commit to user LAPORAN UMUM

MAGANG TENTANG KESELAMATAN DAN KESEHATAN

KERJA PT. TIRTA INVESTAMA KLATEN

JAWA TENGAH

Avrina Nur Wiyanti R0008023

PROGRAM DIPLOMA III HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

Surakarta 2011

commit to user

commit to user

iii

PENGESAHAN PERUSAHAAN

LAPORAN UMUM

MAGANG TENTANG KESELAMATAN DAN KESEHATAN KERJA PT. TIRTA INVESTAMA KLATEN

JAWA TENGAH

Disusun oleh :

Avrina Nur Wiyanti

NIM. R0008023

Menyetujui,

SHE Manager SHE Supervisor

Jatmiko Hadi Aris Wahyudi

Kepala Pabrik

commit to user

iv

KATA PENGANTAR

Bismillahirrahmannirahim Assalamu’alaikum Wr.Wb.

Puji syukur penulis panjatkan kehadirat Allah SWT atas berkah, rahmat, karunia, kesehatan, kekuatan dan kemudahan dalam pelaksanaan Magang dan penyusunan laporan magang di PT. Tirta Investama sehingga penulis dapat menyelesaikannya dengan baik.

Laporan ini disusun dan diajukan sebagai salah satu persyaratan untuk menyelesaikan pendidikan di Program Diploma III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret Surakarta. Di samping itu magang ini dilaksanakan untuk membina dan menambah wawasan guna mengenal, mengetahui dan memahami mekanisme serta mencoba mengaplikasikan pengetahuan penulis dan mengamati permasalahan dan hambatan yang ada tentang Keselamatan dan Kesehatan Kerja di perusahaan.

Dalam pelaksanaan magang dan penyusunan laporan ini penulis telah dibantu dan dibimbing oleh berbagai pihak. Oleh karena itu, dengan segala kerendahan hati perkenankan penulis menyampaikan ucapan terima kasih kepada : 1. Bapak Prof., Dr. dr. AA. Subiyanto, MS selaku Dekan Fakultas Kedokteran

Universitas Sebelas Maret Surakarta.

2. Bapak Prof. Dr. Zainal Arifin Adnan, dr. Sp.PD-KR-FINASIM, selaku Dekan baru Fakultas Kedokteran Universitas Sebelas Maret, Surakarta.

3. Bapak dr. Putu Suriyasa, MS SpOk selaku Ketua Program Diploma III Hiperkes dan Keselamatan Kerja.

4. Bapak Sumardiyono, SKM, M.Kes., selaku Ketua Program Diploma III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret Surakarta yang baru dan selaku pembimbing I.

5. Ibu Live Setyaningsih, SKM., selaku pembimbing II.

6. Bapak Budi Hartono, selaku Kepala Pabrik PT. Tirta Investama Klaten yang telah memberikan ijin dan dukungan selama pelaksanaan Praktek Kerja Lapangan.

7. Bapak Jatmiko Hadi dan Aris Wahyudi selaku Pembimbing Lapangan yang telah memberikan bimbingan serta arahan kepada penulis yang telah memberikan ijin pada penulis untuk melaksanakan kerja praktek.

8. Bapak H. Haryanto selaku dokter perusahaan.

9. Bapak Syamsul, Bapak Suhanto, Bapak Topan, Bapak Golong, Bapak Andi, Bapak Nurdin, Ibu Yanti, Mbak Pauline, Ibu Maya, Ibu Vira, Ibu Nining, Ibu Nani, Ibu Hapsari, dan seluruh karyawan PT. Tirta Investama Klaten atas bantuan dan kerjasamanya.

10. Ayah dan Ibu, kedua adikku tercinta beserta seluruh keluarga yang telah banyak berkorban dan memberikan kasih sayang serta doa dan dukungan baik material maupun spiritual kepada penulis.

11. Teman magangku Istaufa beserta teman-teman dekatku yang selalu memberi motivasi, semangat dan kerjasama yang baik.

commit to user

v

12. Seluruh mahasiswa D.III Hiperkes dan KK angkatan 2008 atas kerjasama dan kebersamaan kita selama ini.

13. Semua pihak yang tidak dapat penulis sebutkan satu persatu.

Akhir kata penulis mohon maaf apabila ada kekurangan maupun kesalahan dalam penulisan laporan ini dan penulis berharap semoga laporan ini bermanfaat bagi kita semua, khususnya mahasiswa program Diploma III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret.

Wassalamu’alaikum Wr.Wb.,

Surakarta, Penulis

commit to user

vi

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN PERUSAHAAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... ix

BAB I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian ... 3

C. Manfaat Penelitian ... 4

BAB II. METODE PENGAMBILAN DATA ... 5

A. Persiapan ... 5

B. Lokasi ... 5

C. Pelaksanaan ... 5

D. Sumber Data ... 6

E. Teknik Pengumpulan Data ... 6

BAB III. HASIL MAGANG ... 8

A. Gambaran Umum Perusahaan ... 8

B. Proses Produksi ... . 10

commit to user

vii

D. Kesehatan Kerja ... 28

E. Keselamatan Kerja ... 35

F. Ergonomi ... 50

G. Manajemen Keselamatan dan Kesehatan kerja ... .... 55

H. Lingkungan ... 65

BAB IV. PEMBAHASAN ... 70

A. Higiene perusahaann ... 70

B. Kesehatan Kerja ... 75

C. Keselamatan Kerja ... 82

D. Ergonomi ... 89

E. Manajemen Keselamatan dan Kesehatan kerja ... 93

F. Lingkungan ... 94

BAB V. SIMPULAN DAN SARAN ... 96

A. Simpulan ... 96

B. Saran ... 98

DAFTAR PUSTAKA ... 100 LAMPIRAN

commit to user

viii

DAFTAR TABEL

Tabel 1. Identifikasi Faktor bahaya ... 18

Tabel 2. Hasil Pengukuran Kebisingan ... 21

Tabel 3. Hasil Pengukuran Getaran Whole Body... 23

Tabel 4. Hasil Pengukuran Tekanan Panas ... 24

Tabel 5. Hasil Pengukuran Penerangan ... 24

Tabel 6. Hasil Pengukuran Kualitas Udara Ambien Depan Kantor Kepala Desa Wangen ... 26

Tabel 7. Hasil Pengukuran Kualitas Udara Ambien Desa Beku RT 02 RW 03 Wangen ... 26

Tabel 8. Hasil Pengukuran Tingkat Kebauan ... 27

Tabel 9. Hasil Pengukuran Kadar Ozon ... 27

Tabel10. Identifikasi Potensi Bahaya ... 47

Tabel11. Spesifikasi Alat Pelindung Diri ... 48

Tabel12. Nilai Ambang Batas Getaran Berdasarkan Kepmenaker No.51/MEN/1999 ... 72

Tabel13. Nilai Ambang Batas Tekanan Panas Berdasarkan Kepmenaker No.51/MEN/1999 ... 73

commit to user

ix

DAFTAR LAMPIRAN

Lampiran 1. Surat Keterangan Magang. Lampiran 2. Sertifikat ISO 9001 tahun 2009. Lampiran 3. Sertifikat ISO 14001 tahun 2009. Lampiran 4. Sertifikat ISO 22000 tahun 2008. Lampiran 5. Sertifikat SNI tahun 2004. Lampiran 6. Sertifikat HALAL tahun 2010. Lampiran 7. Gizi Kerja (Natura).

Lampiran 8. Data Kondisi APAR. Lampiran 9. Data Kondisi Hidrant. Lampiran 10. Form Ijin Kerja.

Lampiran 11. Form Investigasi Kecelakaan. Lampiran 12. Data Kelengkapan LOTO.

Lampiran 13. Contoh Poster dan Tulisan K3, Tanda-Tanda K3 Lampiran 14. Contoh Rambu K3 (Aturan Keselamatan). Lampiran 15. Standar dan Aturan Area Laboratorium. Lampiran 16. Contoh MSDS

commit to user

commit to user

1

BAB I

PENDAHULUAN

A. Latar Belakang

Kemajuan ilmu pengetahuan dan teknologi menimbulkan pengaruh yang sangat besar terhadap perkembangan ekonomi bangsa-bangsa di dunia termasuk Indonesia. Sektor ekonomi yang biasanya hanya bersumber dari alam dan pengerjaannya secara sederhana dan tradisional berbalik secara cepat menjadi serba modern dan canggih. Industri, pabrik-pabrik, perusahaan pertambangan dan segala usaha yang mendukung kegiatan tersebut semakin tumbuh dan berkembang seperti jamur di musim hujan sehingga persaingan sangat tinggi baik itu di dalam negeri maupun persaingan ekonomi internasional. Untuk itu diperlukan ilmu pengetahuan dan teknologi serta formula-formula yang tepat agar bangsa Indonesia tidak ketinggalan jauh dari negara-negara lain dan produknya dapat diterima oleh bangsa sendiri maupun bangsa lain (Suma’mur, 2009).

Keselamatan dan kesehatan kerja merupakan hal terpenting dalam upaya melindungi tenaga kerja dari faktor bahaya dan potensi bahaya yang ada di lingkungan kerja. Faktor sumber daya manusia merupakan aset utama yang menentukan keberhasilan proses produksi, sehingga perlu diberikan perlindungan kerja yang sebaik-baiknya agar dapat menunjukkan penampilan kerja yang baik yang akan tercermin dalam tingkat produktivitas kerja yang tinggi (Suma’mur, 2009).

commit to user

Menurut Suma’mur (2009), esensi penerapan Hiperkes dan Keselamatan Kerja Industri adalah :

1. Mencapai derajat kesehatan yang setinggi-tingginya, baik buruh, petani, nelayan, pegawai negeri maupun pekerja.

2. Meningkatkan produksi yang berlandaskan pada meningkatkan efesiensi dan produktivitas.

3. Sumber produksi yang dipakai dan dipergunakan secara aman dan efisien. Tujuan tersebut dapat memberikan pengertian bahwa keselamatan dan kesehatan kerja diperlukan untuk menjamin keselamatan dan kesehatan tenaga kerja dan orang-orang di sekitarnya serta tetap menjaga lingkungan sekitar. Oleh karena itu sudah menjadi kewajiban perusahaan untuk melaksanakan secara berkala terhadap pelaksanaan perundang-undangan Keselamatan dan Kesehatan Kerja (K3) guna mencapai keselamatan, kesehatan serta kesejahteraan bagi tenaga kerja dan masyarakat sekitar (Suma’mur, 2009).

PT. Tirta Investama Klaten merupakan salah satu perusahaan yang memproduksi Air Minum Dalam Kemasan (AMDK) yang berada di Indonesia. Dalam proses produksinya, PT. Tirta Investama Klaten telah menggunakan teknologi canggih yaitu penggunaan mesin-mesin produksi yang didatangkan dari luar negeri. Namun, masih ada kegiatan yang masih menggunakan tenaga manusia sepenuhnya. Kegiatan tersebut terdapat pada bagian packing.

commit to user

Berkaitan dengan latar belakang tersebut di atas, maka penulis melaksanakan observasi dan penelitian serta menyusun laporan magang tentang Keselamatan dan Kesehatan Kerja di PT. Tirta Investama Klaten, Jawa Tengah.

B. Tujuan Magang

Tujuan yang ingin diperoleh dari kegiatan magang ini antara lain adalah : 1. Untuk mengetahui gambaran umum PT. Tirta Investama Klaten. 2. Untuk mengetahui proses produksi di PT Tirta Investama Klaten.

3. Untuk mengetahui penerapan Higiene Perusahan di PT. Tirta Investama Klaten.

4. Untuk mengetahui penerapan Kesehatan Kerja di PT. Tirta Investama Klaten.

5. Untuk mengetahui penerapan Keselamatan Kerja di PT. Tirta Investama Klaten.

6. Untuk mengetahui penerapan Ergonomi di PT. Tirta Investama Klaten. 7. Untuk mengetahui penerapan Sistem Manajemen Keselamatan dan

Kesehatan Kerja di PT. Tirta Investama Klaten.

commit to user

C. Manfaat Magang

1. Bagi Perusahaan

Mendapatkan masukan-masukan yang bermanfaat bagi perusahaan tentang penerapan higiene perusahaan, keselamatan dan kesehatan kerja, ergonomi, SMK3 serta lingkungan hidup.

2. Bagi Program Diploma III Hiperkes dan Keselamatan Kerja

a. Dapat meningkatkan kemampuan dan kualitas mahasiswa Diploma III Hiperkes dan Keselamatan Kerja dalam penerapan ilmu K3 di dunia kerja.

b. Menambah referensi pustaka dalam pengembangan ilmu K3. 3. Bagi Mahasiswa

a. Dapat digunakan sebagai pemenuhan syarat kelulusan Diploma III Hiperkes dan Keselamatan Kerna Universitas Sebelas Maret.

b. Dapat digunakan sebagai sarana dalam memperoleh pengalaman dalam bidang higiene perusahaan, keselamatan dan kesehatan kerja di PTTirta Investama Klaten.

c. Dapat menambah pengetahuan penulis tentang faktor bahaya dan potensi bahaya yang ada di lingkungan kerja perusahaan.

d. Dapat membandingkan antara pengetahuan K3 yang didapat selama kuliah dengan aplikasinya di perusahaan.

commit to user

5

BAB II

METODE PENGAMBILAN DATA

A. Persiapan

Untuk pengambilan data, persiapan yang dilakukan antara lain : 1. Membuat dan mengajukan proposal.

2. Membaca referensi dan buku-buku K3. 3. Membuat jadwal kegiatan ke tiap-tiap bagian. 4. Menyusun pertanyaan-pertanyaan atau check list.

B. Lokasi

Dalam Magang ini, lokasi yang digunakan untuk pengambilan data adalah :

Nama Perusahaan : PT. Tirta Investama Klaten

Alamat Perusahaan : Wangen, Polanharjo, Klaten, Jawa Tengah.

C. Pelaksanaan

Magang ini dilakukan mulai tanggal 1 Februari 2011 sampai 1 April 2011 dengan waktu antara pukul 08.00-15.00 setiap hari senin sampai sabtu. Kegiatan yang dilaksanakan adalah observasi lapangan dan wawancara. Observasi yang dilakukan antara lain adalah :

1. Observasi proses produksi.

2. Observasi, pengkajian dan penilaian higiene perusahaan. 3. Observasi, pengkajian dan penilaian kesehatan kerja.

commit to user 4. Observasi dan pengkajian keselamatan kerja. 5. Observasi dan pengkajian ergonomi.

6. Observasi dan pengkajian manajemen keselamatan dan kesehatan kerja. 7. Observasi dan penilaian lingkungan.

Selain observasi, kegiatan yang dilakukan dalam pengumpulan data adalah berupa wawancara. Wawancara adalah melakukan tanya jawab dengan karyawan, pengawas, dan pembimbing guna memperoleh informasi tentang penerapan Keselamatan dan Kesehatan Kerja di perusahaan.

D. Sumber Data

1. Data Primer

Data primer diperoleh dengan mengadakan observasi langsung ke lapangan dan dengan melakukan wawacara atau tanya jawab.

2. Data Sekunder

Data sekunder ini diperoleh dari studi kepustakaan dan pengambilan data-data tentang keselamatan dan kesehatan kerja di perusahaan yang digunakan sebagai data pendukung.

E. Teknik Pengumpulan Data

1. Observasi Lapangan

Obyek yang diobservasi adalah implementasi keselamatan dan kesehatan kerja di seluruh area kerja.

commit to user 2. Wawancara

Dilakukan dengan tanya jawab dengan petugas pada departemen masing - masing yang terkait yaitu tentang : Keselamatan dan Kesehatan Kerja, lingkungan hidup, tenaga kerja dan operasional kerja.

3. Dokumentasi

Dilakukan dengan cara mempelajari dokumen dan catatan-catatan perusahaan yang berhubungan dengan masalah SMK3 dalam bidang pencegahan kecelakaan kerja.

commit to user

8

BAB III

HASIL MAGANG

A. Gambaran Umum Perusahaan

AQUA dirintis oleh almarhum Bapak Tirto Utomo, SH (1930-1994). Beliau adalah penggagas munculnya industri Air Minum Dalam Kemasan (AMDK) di Indonesia melalui PT. Golden Mississipi pada tanggal 23 Februari 1973.

Kegiatan fisik perusahaan dimulai pada bulan Agustus 1973, ditandai dengan pembangunan pabrik di kawasan Pondok Ungu, Bekasi, Jawa Barat. Percobaan dilakukan pada bulan Agustus 1974 dan produksi komersial dimulai sejak tanggal 1 Oktober 1974 dengan kapasitas 6 juta liter per tahun. Produk pertama adalah AQUA botol 950 ml yang kemudian disusul dengan kemasan AQUA 5 Gallon yang pada saat itu masih terbuat dari kaca. Pada tahun 1981 AQUA memproduksi air minum dalam kemasan baru yaitu 1500 ml, 500 ml, dan 220 ml yang berbahan baku plastik sehingga produk AQUA dapat dijangkau oleh masyarakat luas oleh karena mudahnya transportasi dan harga yang terjangkau.

Diterimanya AQUA oleh masyarakat luas, maka AQUA berusaha meningkatkan kapasitas produksinya dengan memberi lisensi kepada PT. Tirta Jayamas Unggul di Pandaan, Jawa Timur pada tahun 1987 dan Tirta Dewata Semestadi Mambal, Bali pada tahun 1987 untuk memproduksi produk AQUA. Dan upaya ekspor dirintis sejak tahun 1987 dan terus berjalan

commit to user

baik hingga kini mencakup Singapura, Malaysia, Maldives, Fiji, Australia, Timur Tengah, dan Afrika.

PT. Tirta Investama Klaten merupakan salah satu pabrik yang memproduksi Air Minum dalam Kemasan (AMDK) yang berada dalam group Tirta Investama. Pabrik ini berlokasi di Desa Wangen, Kecamatan Polanharjo, Kabupaten Klaten, Provinsi Jawa Tengah.

Pabrik Tirta Investama Klaten ini berdiri pada Bulan Oktober 2002 dan memproduksi AMDK bermerk AQUA. Luas area pabrik Tirta Investama Klaten adalah 105.836 m² yang digunakan untuk bangunan seluas 42.998 m² (40% dari luas area keseluruhan) dan area terbuka berupa taman seluas 62.838 m². Awal berdiri pada tahun 2002 PT. Tirta Investama mempunyai karyawan dengan jumlah 184 karyawan dan terus bertambah sampai saat ini.

Area bangunan di PT. Tirta Investama Klaten yang digunakan untuk proses produksi antara lain

1. Satu gedung untuk memproduksi 5 Gallon dengan 2 mesin. 2. Satu gedung untuk memproduksi 1500 ml dan 600 ml. 3. Satu gedung untuk memproduksi 330 ml dan 240 ml. 4. Satu gedung untuk memproduksi 1500 ml dan MIZONE.

Banyak upaya yang dilakukan PT. Tirta Investama dalam meningkatkan kualitas produksinya, antara lain ditandai dengan diperolehnya sertifikat sebagai berikut:

1. ISO 9001 pada tanggal 19 Juni 2009 (lihat dilampiran 2). 2. ISO 14001 pada tanggal 17 Agustus 2009 (lihat dilampiran 3).

commit to user

3. ISO 22000 pada 31 Juli 2008 (lihat dilampiran 4). 4. SNI pada tanggal 4 Februari 2011 (lihat dilampiran 5). 5. HALAL pada tanggal 20 Agustus 2010 (lihat dilampiran 6).

B. Proses Produksi

1. Penanganan Air

PT. Tirta Investama Klaten merupakan perusahaan yang memproduksi Air Minum Dalam Kemasan (AMDK) dengan menggunakan air pegunungan sebagai bahan baku yang berasal dari sumber mata air Sigedang yang mengalir keluar sendiri dari dalam tanah tanpa melalui pengeboran. Air yang keluar tersebut ditampung pada rumah sumber melalui pipa-pipa.

Tangki penampungan dilengkapi dengan sensor yang berfungsi untuk menghentikan aliran air jika tangki penuh. Sehingga tangki penampungan tidak mudah pecah oleh besarnya tekanan air dari rumah sumber.

a. Tangki Penyimpanan

Sebelum dialirkan ke tangki penyimpanan, air diberi klorin (HCl) dengan konsentrasi 4-6 ppm. Pemberian klorin ini mempunyai tujuan menghancurkan oksida besi, mangaan, hidrogen, sulfida, pengendalian ganggang organisme berlendir. Kemudian air dialirkan ke ruang Water Threatment dengan bantuan pompa.

commit to user b. Water Treatment

Di bagian water treatment ini, air yang berasal dari tangki penyimpanan akan mengalami proses penyaringan. Proses penyaringan air adalah sebagai berikut :

1) Untuk produksi 5 Gallon.

Air dipompa dari tangki penyimpanan menuju ke pre filter dengan catridge filter 5 mikron absolute yang kemudian dialirkan ke catridge filter 1 mikron absolute. Absolute pada catridge 5 mikron, diartikan bahwa benda berukuran diatas 5 mikron dipastikan tidak akan lolos. Begitu juga untuk catridge 1 mikron, benda yang berukuran diatas 1 mikron dipastikan tidak akan lolos. 2) Untuk produksi SPS I, SPS II, SPS III dan Mizone

Air dipompa dari tangki penyimpanan menuju ke pre filter dengan catridge filter 5 mikron nominal yang kemudian dialirkan ke catridge filter 1 mikron absolute.

c. Ozonisasi

Setelah melalui proses water threatment dengan penyaringan menggunakan catridge 5 mikron dan 1 mikron, maka proses selanjutnya adalah ozonisasi. Proses ozonisasi dilakukan dengan menginjeksi air dengan ozon yang kemudian dialirkan ke ozon mixer. Setelah diolah di ozon mixing chamber, air ditampung di finish tank.

commit to user

Ozon yang digunakan dihasilkan oleh ozonerator dengan menggunakan oksigen yang berasal dari oksigen generator yang kemudian dialiri listrik dengan tegangan 20.000 KV.

Pemberian ozon ini bertujuan untuk membunuh mikro organisme berbahaya yang mungkin masih terdapat dalam air, baik berasal dari kontaminasi sekitar maupun kontaminan yang lolos dari penyaringan. Penggunaan ozon karena mengingat kegunaan ozon, antara lain :

1) Dapat membunuh mikro organisme yang terdapat dalam air (bersifat bakteri, oksida, algasida, fungisida) jika melepaskan atom oksigennya.

2) Dapat menghilangkan bau dan rasa yang disebabkan oleh komponen organik dan anorganik dalam air.

3) Atom oksigen bebas selain membasmi bakteri juga dapat memberi rasa segar dalam minuman.

2. Pembuatan Botol, Cup, dan Cap.

PT. Tirta Investama Klaten merupakan perusahaan Air Minum Dalam Kemasan (AMDK) yang memproduksi botol, cup, dan cap sendiri, kecuali botol gallon.

a. Pembuatan Botol

Dalam pembuatan botol plastik untuk 330 ml, 600 ml dan 1500ml, PT. Tirta Investama Klaten menggunakan bahan baku berupa PET (Poly Ethylene). Proses pembuatannya dimulai dari resin atau biji

commit to user

plastik PET dimasukkan dengan cara disedot ke mesin Husky jenis GLG 300 untuk dilelehkan dan dicetak menjadi preform. Dalam proses ini, terkadang ada preform yang rusak saat dicetak. Preform yang rusak ini kemudian dihancurkan di mesin Regrind yang kemudian diolah lagi oleh mesin Husky untuk menjadi preform.

Preform yang sudah jadi didiamkan kurang lebih selama 8 jam (1

shift) kemudian dimasukkan ke dalam mesin SBO jenis Sidel series 2 untuk di blowing (ditiup dengan udara bertekanan) agar menggembung. Preform adalah botol setengah jadi yang bentuknya menyerupai tabung reaksi.

b. Pembuatan Cup

Cup yang diproduksi digunakan untuk 240 ml. Bahan baku dalam pembuatan cup adalah PP (Poly Propylene). Mesin yang digunakan adalah thermaforming cup dengan merk OMN jenis F36. Proses pembuatan cup adalah resin plastik PET ditambah regrind di

mixer kemudian dipanaskan dengan suhu 225° Celcius. Bahan baku

tersebut dirolling dan didinginkan pada suhu 25-30° Celcius dalam bentuk lembaran. Lembaran tersebut dipanaskan pada suhu kira-kira 150°Celcius menggunakan mesin thermoforming cup. Setelah itu cup jadi dipotong pada bagian yang kurang rapi.

c. Pembuatan Cap

Bahan baku yang digunakan dalam pembuatan cap adalah resin plastik HDPE (High Desity Poly Ethilen). Mesin yang digunakan

commit to user

adalah injection screw cap merk Husky. Proses pembuatannya adalah resin HDPE dipanaskan hingga meleleh kemudian dicetak dan didinginkan di screw cap strorage.

Ruang pembuatan botol, cup, dan cap harus selalu dalam keadaan bersih dan steril. Untuk menjaga agar ruangan tetap steril, antara lain dilakukan usaha berupa :

1) Ruangan dan mesin selalu disemprot alkohol.

2) Untuk masuk ke dalam ruangan produksi botol, cup, dan cap harus melewati banyak pintu yang dimaksudkan untuk mengurangi kontaminasi kuman.

3) Tenaga kerja yang memasuki ruangan tersebut harus memakai jas, topi ear plug, masker dan sepatu yang steril.

4) Tidak sembarang orang boleh memasuki ruangan tersebut. 3. Pencucian Botol

Kegiatan pencucian botol secara manual yang ada di PT. Tirta Investama hanya ada di area 5 Gallon. Proses pemilihan botol Gallon yang akan dicuci berawal dari kegiatan bongkar Gallon. Kegiatan bongkar Gallon adalah memilih Gallon kosong dari konsumen. Pemilihan ini antara lain melihat seberapa parah kotoran yang ada, gallon rusak, bocor dan pecah. Untuk gallon yang kotor akan dikumpulkan untuk dibersihkan diproses pencucian botol. Selain gallon kotor dari proses bongkar gallon, gallon kotor yang dicuci juga berasal dari visual control gallon kosong.

commit to user

Proses tahapan yang ada di area 5 Gallon dari awal sampai pencucian oleh mesin adalah sebagai berikut :

a. Proses bongkar Gallon.

Gallon yang datang dari konsumen, dipilih dan dipilah berdasar ada tidaknya kotoran, gallon pecah, bocor, retak, dan keadaan fisik yang tidak sesuai dengan standar AQUA.

b. Proses pretreatment.

Setelah dipilih dan dipilah, botol kotor tersebut dicuci secara manual. Untuk kotoran yang tidak terlalu membandel bisa langsung dicuci. Sedangkan untuk botol 5 gallon yang berlumut harus direndam dulu dengan larutan HCL konsentrasi 30% selama 3-4 jam kemudian dicuci.

c. Infeed

Botol dari proses bongkar yang tidak masuk di pencucian botol, dan botol bersih dari pencucian botol digunakan untuk produksi yang akan melewati visual control gallon kosong.

d. Visual kontrol gallon kosong

Pada visual control gallon kosong, gallon diperiksa bau, dan keadaan fisiknya. Apabila masih ada botol gallon yang kotor, maka akan dikembalikan ke pencucian botol untuk dicuci.

e. Washer

Setelah keluar dari proses visual control, botol gallon akan dicuci oleh mesin pencuci otomatis (mesin washer). Di area 5 Gallon

commit to user

mempunyai 2 mesin washer yaitu Cap Snap dan Bardi. Pencucian dengan mesin ini melalui 3 tahap:

1) Pencucian botol awal

Setiap botol yang masuk ke dalam mesin washer bagian dalam dan luar botol disemprot dengan air hangat dengan suhu 40-50° C untuk menghilangkan sisa-sisa kotoran yang masih menempel dan merupakan proses adaptasi untuk proses selanjutnya dengan suhu yang lebih tinggi.

2) Pencucian dan Sanitasi

Dalam tahap ini botol dicuci dengan detergen MIPCIP sebagai bahan pencuci botol dan sekaligus pembunuh mikro organisme. Detergen ini merupakan larutan basa kaustik soda rendah (3%) yang tidak berbahaya pada makanan, minuman, dan obat-obatan. Suhu air dalam tahap ini sekitar 70 sampai 80°C. 3) Pembilasan Akhir

Setelah melalui tahapan pencucian dan sanitasi, botol disemprot dengan suhu 38°C dan dibilas dengan air segar yang ditambah dengan klorin 8 ppm, agar botol tidak tercemar bakteri. Selanjutnya botol akan melalui proses pengisian botol.

4. Poses Pengisian Botol

Pengisian botol dilakukan di ruang filler yang sangat tetutup dan terkontrol dengan suhu 19-22°C serta tidak boleh ada kemungkinan

commit to user

pencemaran. Setelah botol terisi, botol langsung tertutup secara otomatis di ruang filler.

a. Pengisian Botol 5 Gallon

Setelah keluar dari mesin washer, botol tersebut langsung diisi dan ditutup di ruang filler. Mesin yang digunakan adalah mesin filler Cap Snap dan Bardi. Setelah keluar dari mesin filler, botol tersebut diperiksa volume, tanggal kadaluarsanya, dan labelnya di visual kontrol gallon isi. Botol yang memenuhi syarat dari visual kontrol isi akan diberi seal dan direkatkan oleh mesin pemanas seal yang dinamakan srink tunnel.

b. Pengisian botol SPS (Small Pack Size)

Untuk pengisian botol selain gallon, setelah preform menjadi botol, kemudian dimasukkan ke mesin filling atau mesin pengisi air melewati conveyor. Di mesin filler terdapat bulatan, bulatan besar untuk pengisi air dan bulatan yang kecil untuk memasang tutup botol. Kemudian melewati visual control untuk diteliti botol yang tidak standart, air yang kurang atau melebihi batas dan keadaan lainnya yang menyebabkan produk tidak layak didistribusikan. Setelah itu botol diberi label dan seal. Kemudian produk akan melewati visual

control lagi untuk dicek label dan seal apakah ada yang masih kurang

sempurna. Kemudian melewati mesin pemanas (srink tunnel) untuk merekatkan sealnya.

commit to user 5. Pengepakan, Penyimpanan, dan Pendistribusian

Setelah melalui proses infeed, visual control kosong, washer, filler,

visual control isi, sealing, dan coding maka dilakukan proses pengepakan.

Untuk botol 5 gallon ditata di atas pallet yang kemudian diangkut forklift dan disimpan di gudang produk.

Untuk botol 1500 ml, 500 ml, 330 ml, dan mizone di masukkan ke dalam box karton dengan bantuan mesin box farmer. Sedangkan untuk cup 240 ml dimasukkan ke dalam box secara manual, yang kemudian dibawa dan disimpan sementara di gudang produk.

Di gudang, produk-produk tersebut ditata sesuai Batch dengan maksud untuk mengatur keluar masuknya barang dengan menggunakan system FIFO (First In First Out). Tujuannya adalah agar produk yang terlebih dulu masuk ke gudang, akan keluar terlebih dahulu juga.

C. Higiene Perusahaan

PT. Tirta Investama merupakan salah satu perusahaan besar yang tentunya mempunyai faktor dan potensi bahaya di setiap kegiatan produksinya. Berikut adalah faktor bahaya yang ada di PT. Tirta Investama Klaten.

Tabel 1. Identifikasi Faktor bahaya

No Jenis Pekerjaan Faktor Bahaya Pengendalian yang Sudah Dilakukan

Area 5 Gallon

1 Bongkar Gallon Kebisingan Rolling pekerjaan

2 Mengisi Trolli Kebisingan Rolling pekerjaan

3 Infeed gallon kosong Kebisingan Rolling pekerjaan

4 Visual control gallon

kosong

Kebisingan Penerangan

commit to user Faktor biologi

5 Visual control gallon

isi

Penerangan Rolling pekerjaan

6 Packing Faktor fisiologi

(keluhan sakit punggung, pinggang)

Rolling pekerjaan

7 Washer 5 Gallon Kebisingan

Suhu dingin

Ear plug Baju khusus

8 Filler 5 Gallon Kebisingan

Suhu dingin Ear plug Baju khusus 9 Water Treatment 5 Gallon Kebisingan Suhu dingin Uap ozon Ear plug Baju khusus Pemberian makanan tambahan berupa susu.

10 Pretreatment 5 Gallon Faktor biologi

Faktor kimia

Sepatu boot Sarung tangan

Area Small Pack Size I (SPS I)

11 Packing Factor fisiologi

(keluhan sakit punggung, pinggang) Rolling pekerjaan 11 Filler SPS I Kebisingan Suhu dingin Ear plug Baju khusus 12 Water Treatment SPS I Kebisingan Suhu dingin Uap ozon Ear plug Baju khusus Pemberian makanan tambahan berupa susu. 13 Operator forklift Getaran

Area Small Pack Size II (SPS II)

14 Filler SPS II Kebisingan Suhu dingin Ear plug Baju khusus 15 Water Treatment SPS II Kebisingan Suhu dingin Uap ozon Ear plug Baju khusus Pemberian makanan tambahan berupa susu. 16 Operator forklift Getaran

17 Packing Faktor fisiologi

(keluhan sakit punggung, pinggang)

Rolling pekerjaan

Area Small Pack Size III (SPS III)

18 Filler SPS III Kebisingan

Suhu dingin Ear plug Baju khusus 19 Water Treatment SPS III Kebisingan Suhu dingin Ear plug Baju khusus

commit to user

Uap ozon Pemberian makanan tambahan

20 Operator forklift Getaran

21 Packing Faktor fisiologi

(keluhan sakit punggung, pinggang)

Rolling pekerjaan

Di luar area produksi

22 Work shop, bengkel Kebisingan

Debu

Bahan kimia

Masker, sarung tangan

23 Belah botol Debu Kebisingan Getaran Panas

Masker Sarung tangan

Pengaturan jam operasi mesin

24 Ruang Regrind Debu Kebisingan Getaran Panas

Masker Sarung tangan

Pengaturan jam operasi mesin

1. Faktor Fisik

Di PT. Tirta Investama Klaten telah dilakukan pengukuran faktor fisik seperti kebisingan, kadar uap ozon, getaran, kualitas udara lingkungan kerja, dan kualitas udara emisi sumber bergerak dan tidak bergerak. Pengukuran tersebut dilakukan oleh Badan Pengembangan Keselamatan Kerja dan Hiperkes Jawa Tengah kecuali pada pengukuran kebisingan dan penerangan dilakukan oleh PT. Tirta Investama sendiri. a. Kebisingan

Kebisingan merupakan salah satu faktor bahaya yang sering diterima oleh pekerja, apalagi pada proses produksi yang selalu berhubungan dengan mesin. Di PT. Tirta Investama kebisingan sudah dicegah dengan pemakaian Alat Pelindung Telinga (earmuff maupun

commit to user

kebisingan tinggi. Intensitas kebisingan di perusahaan ini juga masih dibawah nilai ambang batas untuk waktu kerja atau pemaparan selama 8 jam, hanya dibeberapa lokasi tertentu intensitas kebisingannya sudah melebihi NAB.

Tabel berikut merupakan hasil pengukuran intensitas kebisingan di area kerja PT. Tirta Investama Klaten.

Tabel 2. Hasil Pengukuran Kebisingan No Lokasi Pengukuran

Hasil Pengukuran

(dBA)

Area 5 Gallon

1. R. Water Treatment Cap snap 80

2. R. Water Treatment Bardi 85

3. R. Filler Bardi 93

4. R. Filler Cap snap 95

5. R. Washer Bardi 90

6. R. Washer Cap snap 95

7. Infeed 5 Gallon 83

8. Area Bongkar 87

Area Gedung SPS 1

9. R. utility low pressure 85

10 R. utility 85 11. R. Resin Pet 71 12. R. Water Treatment 88 13. Area packing 81 14. R. Husky preform 600/1500 ml 88 15. R. husky cap 87 16. R. SBO 1500 ml 87 17. R. SBO 600 ml 86 18. R. Filler 1500 ml 88 19. R. Filler 600 ml 86 Area Gedung SPS II

20. Area Gudang Produk 80

21. R. utility 85 22. R. Resin pet 74 23. R. Water Treatment 75 24. R. husky preform 330 ml 87 25. R SBO 330 ml 88 26. Area packing 79 27. R. Filler 330 ml 89

commit to user

28. R. Filler 240 ml 84

29. Area Gudang Produk 73

30. R. Sheet maker 91

31. R. Storage cup 70

32. R. Regraind sheet 101

33. R. Forming 88

34. R. Regin 75

Area Gedung SPS III

35. Area packing 82 36. R. SBO 92 37. R. Filler 1500 ml 89 38. R. Husky/SIPA Preform 90 39. R. Blending 89 40. R. Resin Pet 79 41. R. Water Treatment 72 42. R. Filler Mizone 89 43. R. Utility 84

44. Area Gudang Produk 76

Sumber : Pengukuran yang dilakukan oleh PT. Tirta Investama, tahun 2011.

b. Getaran

Di PT. Tirta Investama Klaten frekuensi getaran yang dirasakan cukup besar yaitu pada forklift, sedangkan pada mesin – mesin produksi frekuensi getaran masih normal dan tidak menimbulkan faktor bahaya. Mesin yang dirasa getarannya paling besar yaitu mesin belah gallon, namun setelah diukur hasilnya masih dibawah nilai ambang batas. Pada

forklift tempat duduk sudah dibuat dengan bantalan yang empuk untuk

mengurangi getaran.

Tabel berikut merupakan hasil pengukuran getaran whole body di area kerja PT. Tirta Investama Klaten pada tenaga kerja yang bekerja antara 4 sampai 8 jam.

commit to user

Tabel 3. Hasil Pengukuran Getaran Whole Body

No Lokasi Pengukuran Hasil Pengukuran (m/dt²) 1. Operator mesin belah gallon 1.43 2. Operator forklift yale no.03 8..43 3. Operator forklift yale no.05 6.03 4. Operator forklift Hyster no. 01 8.55 5. Operator forklift Hyster no. 02 7.92 6. Operator forklift Hyster no. 05 11.50 7. Operator forklift Hyster no. 07 11.60 8. Operator forklift Hyster no. 09 10.40 9. Operator forklift Hyster no. 10 9.17 10. Operator forklift Hyster no. 11 7.72

Sumber : Laporan Hasil Pengujian Lingkungan Kerja, Kualitas Udara Ambien dan Kualitas Emisi Sumber Tidak Bergerak bulan Februari tahun 2011.

c. Iklim Kerja (Tekanan Panas)

Tekanan panas dipengaruhi oleh sistem sirkulasi udara, jika sistem sirkulasi buruk maka tekanan panas dilokasi tersebut tinggi. Di PT. Tirta Investama sudah terdapat cerobong disetiap gedung produksi, namun dirasakan tekanan panasnya cukup tinggi. Untuk penanganannya dipasang fan dilokasi produksi yang tekanan panasnya melebihi nilai ambang batas.

Tabel berikut merupakan hasil pengukuran iklim kerja di area

commit to user Tabel 4. Hasil Pengukuran Tekanan Panas

No Lokasi ISBB ( 0 C) Kelembaban (%) Hasil NAB 1 Packing SPS I 29,1 28,0 68 2 Packing SPS II 28,6 28,0 63,3 3 Packing SPS III 29,8 28,0 59,7 4 Area Blending 30,5 28,0 62

Sumber : Laporan Hasil Pengujian Lingkungan Kerja, kualitas Udara Ambien dan Emisi Sumber Tidak Bergerak bulan Mei tahun 2010.

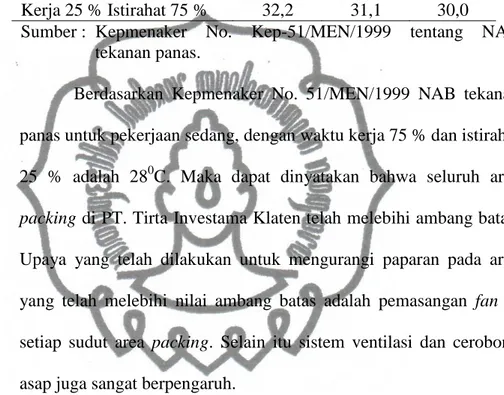

Nilai ambang batas yang digunakan pada pengukuran tekanan panas berdasarkan variasi kerja dan beban kerja tenaga kerja. Variasi kerja di PT. Tirta Investama Klaten yaitu 75% kerja dan 25% istirahat, sedangkan beban kerja pada bagian packing tergolong dalam beban kerja sedang.

d. Penerangan

Disetiap area baik produksi maupun ruang rapat (kantor) di PT. Tirta Investama untuk penerangan menggunakan penerangan alami dan buatan. Pemasangan lampu dilokasi produksi sudah cukup, namun untuk pengawasannya dirasa kurang karena masih terdapat beberapa lampu yang mati dan belum diperbaiki. Untuk penerangan alami telah dibuat ventilasi di setiap lokasi produksi.

Tabel berikut merupakan hasil pengukuran penerangan di area kerja PT. Tirta Investama Klaten

Tabel 5. Hasil Pengukuran Pencahayaan

No. Lokasi Pengukuran Hasil Pengukuran (LUX) Standart (LUX) Area 5 Gallon 1. WT Cap snap 94 538 2. WT Bardi 268 538

commit to user

3. Filler Bardi 108 538

4. Filler Cap snap 184 538

5. Washer Cap snap 169 538

6. Visual Bardi I 299 538

7. Visual Bardi II 252 538

8. Visual Cap snap I 140 538

9. Visual Cap snap II 160 538

Area Gedung SPS 1 10. Resin Pet 117 215 11. Husky 1500 79 538 12. Gd Preform 56 215 13. SBO 600 42 538 14. SBO 1500 313 538 15. Filler 1500 109 538 16. Adm Produksi 157 300 17. R. Spv Prod 187 300 18. R. Meeting 1500 100 300 19. R. Meeting 600 95 300 20. Visual 600 236 538 21. Visual 1500 228 538 22. Adm G. Produk 95 300 23. R meeting G Produk 188 300 Area Gedung SPS II 24. Filler 330 85 538 25. Filler 240 I 74 538 26. Filler 240 II 75 540 27. Filler 240 III 87 542 28. Visual 330 88 538 29. Visual 240 III 79 538 30. Regrind 89 300 31. Storage cap 84 215 32. Husky preform 73 215 33. SBO 91 538

Area Gedung SPS III

34. Filler Mizone 82 538 35. SBO Mizone 92 538 36. Filler 1500 89 538 37. Gd. Preform 90 215 38. Husky/SIPA Preform 89 215 39. R. Formulator 79 538 40. R. Blending 72 538 41. R. meeting 89 300 42. Area produksi 84 300

Sumber : Pengukuran yang dilakukan oleh PT. Tirta Investama, tahun 2011.

commit to user e. Kualitas Udara Ambien

Udara di sekitar lingkungan PT. Tirta Investama Klaten dirasakan masih segar dan alami. Namun masih tetap dilakukan pengukuran kualitas udara ambien sebagai tindakan pencegahan terhadap dampak lingkungan. Pengukuran dilakukan oleh PT. Tirta Investama bekerja sama dengan Tim Penguji dari Balai Hiperkes Semarang.

Hasil pengukuran kualitas Udara Ambien adalah sebagai berikut :

Tabel 6. Hasil Pengukuran Kualitas Udara Ambien Depan Kantor Kepala Desa Wangen

No. Parameter Hasil Pengukuran (g/Nm³) Baku Mutu (g/Nm³)

1. NO2 28,7 316

2. SO2 31,1 632

3. CO 160,7 15.000

4. Debu 63,1 230

Sumber : Laporan Hasil Pengujian Lingkungan Kerja, kualitas Udara Ambien dan Kualitas Emisi Sumber Tidak Bergerak bulan Februari 2011.

Tabel 7. Hasil Pengukuran Kualitas Udara Ambien Desa Beku RT 02 RW 03 Wangen

No. Parameter Hasil Pengukuran (g/Nm³) Baku Mutu (g/Nm³)

1. NO2 39,4 316

2. SO2 42,9 632

3. CO 138,1 15.000

4. Debu 106,5 230

Sumber : Laporan Hasil Pengujian Lingkungan Kerja, kualitas Udara Ambien dan Kualitas Emisi Sumber Tidak Bergerak bulan Februari 2011.

f. Kebauan

Kebauan merupakan hasil samping dari proses produksi, kebauan dianggap berbahaya bila melebihi baku mutu. Di PT. Tirta Investama kebauan yang disebabkan proses produksi hampir tidak ada

commit to user

dan masih jauh dibawah baku mutu. Berikut merupakan hasil pengukuran kebauan yang dilakukan oleh Tim Penguji dari Balai Hiperkes Semarang.

Tabel 8. Hasil Pengukuran Tingkat Kebauan No. Parameter Hasil Pengukuran

(ppm)

Baku Mutu (ppm)

1. H2S 0.006 0.02

2. NH3 0.505 2.0

Sumber : Laporan Hasil Pengujian Lingkungan Kerja, kualitas Udara Ambien dan Kualitas Emisi Sumber Tidak Bergerak bulan Februari 2011

2. Faktor Kimia

Faktor kimia yang ada di PT. Tirta Investama antara lain adalah penggunaan ozon dalam produksinya, hasil pengukuran kadar ozon sebagai berikut :

Tabel 9. Hasil Pengukuran Kadar Ozon No. Lokasi Pengukuran

Hasil Pengukuran (mg/m³) KTD* 1. Ruang filler 600 ml. 0.028 0.2 2. Ruang filler 1500 ml 0.092 0.2 3. Water Treatment SPS 600 / 1500 ml 0.283 0.2 4. Water Treatment SPS 300 ml 2.605 0.2 5. Ruang Filler 330 ml 0.008 0.2 6. Visual 5 Gallon. 0.032 0.2 7. Water treatment 5

Gallon Cap Snap 0.359 0.2

8. Ruang filler 5 Gallon

Bardi 0.193 0.2

Sumber : Laporan Hasil Pengujian Lingkungan Kerja, kualitas Udara Ambien dan Kualitas Emisi Sumber Tidak Bergerak bulan Februari 2011.

commit to user 3. Faktor Biologi

Faktor biologi berasal dari organisme atau mikroorganisme baik hewan maupun tumbuhan yang berada di lingkungan area kerja. Di PT. Tirta Investama area kerja yang lembab seperti pada pretreatment gallon rentan terhadap pertumbuhan bakteri dan jamur karena tempatnya yang lembab yang dapat menyebabkan penyakit akibat kerja. Hewan liar seperti ular dan kadal juga ditemukan disini. Penanganan yang dilakukan untuk area lembab yaitu memakai safety shoes dan sarung tangan karet. Untuk penanganan hewan liar sudah terdapat satpam yang sudah terlatih menangkap ular, satpam berada di pos disetiap area produksi. Selain itu selalu dilakukan pengawasan, pengecekan, dan pembersihan area yang sekiranya dapat dihuni oleh hewan – hewan liar.

4. Faktor Fisiologi

Faktor fisiologi yang ada di PT. Tirta Investama adalah pada area

packing 5 Gallon line Cap Snap, conveyor terlalu tinggi sehingga pekerja

sering mengeluhkan cepat lelah, sakit pinggang dan banyak terjadi gerakan yang dipaksakan.

D. Kesehatan Kerja

Kesehatan Kerja di PT. Tirta Investama Klaten tidak hanya ditujukan kepada karyawan, namun juga bagi keluarga karyawan. Upaya peningkatan kesehatan kerja di PT. Tirta Investama Klaten meliputi P3K (Pertolongan Pertama Pada Kecelakaan), poliklinik, pelayanan kesehatan (Jamsostek), dan gizi kerja.

commit to user 1. Pertolongan Pertama Pada Kecelakaan

a. Kotak P3K

Kotak P3K disediakan di setiap area kerja. Kotak P3K ini berisi obat-obatan seperti obat pengurang rasa sakit, obat diare, obat penurun panas, obat sakit maag, obat luka, obat tetes mata, cream pengurang rasa nyeri otot, kapas, minyak kayu putih, pembalut luka, kasa steril, dan plester luka. Pada setiap kotak P3K di tempel daftar obat dan kegunaannya untuk memudahkan pekerja apabila akan menggunakan obat-obatan yang tersedia di dalam kotak P3K.

P3K menjadi tanggung jawab TL (Team Leader) di masing-masing area. Setiap satu minggu sekali diadakan pengecekan kotak P3K oleh satpam yaitu pada hari Kamis, hari Jumat satpam memberikan daftar obat-obat di kotak P3K yang habis kepada paramedis kemudian hari sabtu paramedis akan keliling area untuk mengisi obat-obatan di kotak P3K yang habis.

b. Training P3K

Training P3K dilaksanakan minimal 1 tahun sekali. Training ini

dilakukan untuk memberikan pengetahuan kepada tenaga kerja tentang pertolongan pertama pada kecelakaan. Dengan adanya training ini, diharapkan apabila ada rekan kerja yang mengalami kecelakaan dapat segera memberikan pertolongan pertama selama menunggu pertolongan selanjutnya.

commit to user 2. Poliklinik

a. Kondisi Poliklinik

PT. Tirta Investama Klaten mempunyai sebuah poliklinik dengan satu kamar periksa, ruang tunggu, ruang dokter serta ruang administrasi dan satu kamar toiler

b. Petugas Poliklinik

Petugas yang bertugas di poliklinik adalah seorang paramedis dan seorang dokter yang sudah bersertifikat Hiperkes. Sistem kerja dari dokter ini yaitu 4 jam sehari dengan 6 hari kerja yaitu hari Senin sampai Jum’at jam : 12.00 – 16.00 WIB dan Sabtu, Jam : 09.00 – 13.00 WIB, Dokter tersebut telah memiliki ijin praktek di perusahaan. Selain itu juga terdapat satu orang paramedis yang selalu berada di poliklinik. Paramedis bekerja selama non shif (dari jam 08.00 – 16.00 WIB) setiap harinya. Paramedis ini bertugas menangani pekerja apabila dokter belum datang, serta memberikan pengobatan kepada pekerja yang sakit. 3. Pelayanan Kesehatan (Jamsostek)

Pelayanan kesehatan kerja tercantum dalam Jamsostek meliputi : a. Perawatan dan Pengobatan Kesehatan

Perawatan dan pengobatan bagi tenaga kerja dan keluarganya juga dilakukan di poliklinik PT. Tirta Investama Klaten. Perusahaan menanggung biaya pengobatan pekerja dan keluarga pekerja. Untuk pekerja yang bersuami perusahaan menanggung biaya pengobatan suami sesuai dengan fasilitas grade pekerja dengan ketentuan suami

commit to user

pekerja mengalami cacat total yang berakibat tidak dapat bekerja, atau suami pekerja tidak bekerja / tidak memiliki pekerjaan tetap yang dapat dibuktikan dengan surat keterangan dari RT/RW atau di tempat suami bekerja tidak menjamin adanya penggantian biaya pengobatan yang dibuktikan dengan surat keterangan dari tempat suami bekerja. Sedangkan biaya pemeriksaan dan pengobatan pada dokter diluar dokter perusahaan akan diganti oleh perusahaan dengan syarat menyertakan Teman Sejawat pada kuitansi pembayarannya.

b. Perawatan Rumah Sakit

Untuk perawatan bagi pekerja ketentuannya adalah sebagai berikut:

1) Dilakukan atas perintah atau persetujuan dokter perusahaan. Dalam keadaan darurat pasien dapat dirawat, tetapi dalam 2 x 24 jam harus melapor ke dokter perusahaan untuk mendapatkan persetujuan dari dokter perusahaan.

2) Perawatan untuk rawat inap pekerja dan keluarganya, perusahaan menjaminkan dalam program asuransi kesehatan yang bekerja sama dengan agen asuransi AVIVA Indonesia. Untuk karyawan nilai asuransi unlimited dan untuk suami/istri serta 3 anaknya mendapat jaminan 35jt per tahun. Akan tetapi semua biaya yang bersangkutan dengan persalinan sepenuhnya ditanggung oleh perusahaan.

commit to user

c. Pemeriksaan dan Pemakaian Kacamata serta Gigi Palsu

Bagi karyawan yang ingin menggunakan gigi palsu, akan mendapatkan penggantian biaya dari perusahaan dengan syarat harus menyertakan surat pernyataan menggunakan kacamata dari dokter ahli, dan juga ditanda tangani oleh kepala seksi area masing-masing serta kepala pabrik. Logam mulia yang dipergunakan pada pembuatan gigi palsu tidak menjadi tanggungan perusahaan. Untuk pembelian kaca mata lengkap (frame dan lensa) berlaku untuk pekerja ditanggung oleh perusahaan diluar jatah pengobatan / perawatan.

d. Pemeriksaan Kesehatan Sebelum Kerja, Berkala dan Khusus

Untuk memantau kesehatan pekerja, PT. Tirta Investama Klaten melaksanakan pemeriksaan kesehatan sebelum kerja dan berkala bagi seluruh tenaga kerja serta khusus tenaga kerja yang bekerja di area yang berisiko tinggi terpapar penyakit akibat kerja.

1) Pemeriksaan Sebelum Kerja

Sebelum perekrutan tenaga kerja dilakukan pemeriksaan sebelum kerja terlebih dahulu pada tenaga kerja yang akan diterima. Hasil pemeriksaan akan dijadikan patokan untuk mengetahui sesuai atau tidak pekerja tersebut terhadap pekerjaan yang akan dia kerjakan.

2) Pemeriksaan Berkala

Pemeriksaan berkala dilakukan setiap satu tahun sekali untuk semua pekerja. Pemeriksaan yang dilakukan meliputi pemeriksaan

commit to user

fisik umum, darah, urine, photo thorax. Pemeriksaan ini bekerja sama dengan jasa laboratorium luar.

3) Pemeriksaan Khusus

Pemeriksaan khusus dilakukan untuk pekerja dengan kriteria pekerjaan tertentu yang memungkinkan terpapar penyakit akibat kerja.

a) Pemeriksaan Audiometri

Pemeriksaan ini dilakukan setiap satu tahun sekali ini ditujukan untuk pekerja yang bekerja di area dengan kebisingan tinggi seperti operator mesin produksi kemasan, operator filler, pekerja pada belah botol, operator regrind, checker gallon kosong pada area bongkar gallon, serta operator washer.

b) Pemeriksaan Spirometri

Pemeriksaan ini dilakukan setiap satu tahun sekali ini ditujukan untuk operator filler, pekerja pada belah botol, operator

regrind, operator forklift, petugas pada gudang kimia, analis

laboratorium, operator water treatment, juru las serta pekerja pada bagian pretreatment

4. Gizi Kerja

Pemeliharaan gizi bagi tenaga kerja di PT. Tirta Investama bekerjasama dengan catering. Pihak perusahaan bekerjasama dengan 3 usaha catering yang ketiganya merupakan usaha di wilayah setempat.

commit to user a. Kondisi Kantin

Kondisi kantin di PT. Tirta Investama Klaten cukup luas, dalam keadan baik dan bersih. Kantin merupakan area terbuka yang jauh dari ruang produksi dan dikelilingi oleh banyak pohon. Di area kantin tidak diperbolehkan melakukan aktivitas pencucian peralatan makan dan sampah kantin yang berupa sisa makanan dibuang keluar lokasi PT. Tirta Investama Klaten.

b. Penyusunan Menu

Gizi bagi tenaga kerja menjadi tanggung jawab pemegang

catering. Catering harus mampu menyediakan makanan yang bergizi

tinggi dan mampu mencukupi nilai gizi para tenaga kerja. Pemilihan menu sepenuhnya berasal dari catering dan menu selalu dibuat bervariasi (contoh penyusunan menu dapat dilihat dilampiran 7).

c. Tenaga Kerja Kantin

Tenaga kerja berasal dari pihak catering yang jumlahnya disesuaikan dengan kebutuhan mereka. Tenaga kerja kantin menjaga kebersihannya dengan memakai celemek dan masker pada saat menyajikan makanan.

d. Waktu Penyajian

Waktu penyajian menu dibagi menjadi :

Shift II (pagi) : disajikan pukul 10.00-13.00 WIB Shift III (siang) : disajikan pukul 15.00-19.00WIB Shift I (malam) : didsajikan pukul 23.00-02.00 WIB

commit to user

Bagi pekerja shift I (malam) disediakan kudapan dalam bentuk

snack berupa kue dan minumnya teh, kopi atau kopi susu. Kudapan ini

disajikan pukul 23.00 WIB sampai 00.30 WIB.

E. Keselamatan Kerja

PT. Tirta Investama Klaten telah menerapkan sistem keselamatan kerja dalam usahanya untuk menciptakan suasana kerja yang aman, nyaman, dan sehat. Upaya yang telah dilakukan antara lain:

1. Penanggulangan Kebakaran

PT. Tirta Investama Klaten telah melakukan upaya dalam pencegahan terjadinya kebakaran dengan menyediakan dan memasang alat pemadam kebakaran yang ditempatkan di setiap area yang mudah dilihat dan dijangkau. Penyediaan alat pemadam kebakaran dimaksudkan agar kebakaran tidak bertambah besar dan mencegah timbulnya banyak korban. Alat pemadam yang ada di PT. Tirta Investama Klaten antara lain adalah APAR, Hydrant, springkler dan smoke detector. Serta telah menyediakan jalur evakuasi untuk menanggulangi bahaya yang ada.

a. Alat Pemadam Api Ringan (APAR)

Tersedia 62 buah APAR dengan jenis AF-11, FE-21, dan Dry

Chemical, APAR yang ada dalam keadaan baik serta siap pakai. Semua

itu telah terdata dengan baik (data kondisi APAR dapat dilihat dilampiran 8). APAR diletakkan di setiap tempat kerja dekat dengan jalur keluar, cukup dekat dengan daerah berbahaya dan digantung di dinding sehingga mudah dilihat serta penempatannya 125 cm dari lantai

commit to user

hingga handle (pegangan pada leher APAR). Penempatan APAR ada yang digantung dan ada yang dimasukkan dalam lemari dengan box kaca. Pengecekan APAR dilakukan satu bulan satu kali, yang dilakukan oleh bagian K3.

Penempatan APAR di PT. Tirta Investama Klaten antara lain memperhatikan :

1) APAR diletakkan pada lokasi dimana mudah diakses dan tersedia untuk digunakan jika terjadi api. Lebih disukai pada jalur jalan atau akses keluar.

2) Kotak atau lemari APAR tidak dikunci, kecuali ada kemungkinan APAR dicuri atau digunakan tanpa ijin dan lemari dilengkapi alat atau cara untuk mengaksesnya.

3) APAR tidak terhalang dari pandangan. Jika kondisinya memaksa terhalang maka dilengkapi dengan penandaan atau cara lain untuk menginformasikan lokasinya.

4) APAR diletakkan digantung pada gantungan atau box yang telah disediakan. Ketinggian pemasangan APAR 125 cm dari permukaan lantai sampai handle dan pemberian tanda merah yaitu

a) : Tanda pada tiang dimana terdapat APAR b) : Tanda pada tembok dimana terdapat APAR 5) Pin pengaman pada segel masih dalam keadaan baik.

6) Pemasangan APAR di tidak dipasang dengan jarak kurang dari 15m. Sedangkan pengecekan bagian APAR meliputi :

commit to user 1) Tabung APAR

2) Pin pengaman atau segel, harus keadaan masih terikat. 3) Pressure gauge, harus menunjukkan pada warna hijau. 4) Blanko, yang berisi nama seksi, lokasi, dan nomor tabung. 5) Label jaminan, berisi tanggal pemeriksaan.

6) Serbuk beku atau tidak jika jenisnya dry chemical, jika jenisnya CO2

maka harus ditimbang untuk mengetahui volumenya. 7) Tanggal kadaluwarsa.

8) Tanda merah pada dinding atau tiang untuk mengetahui keberadaan APAR.

b. Hydrant

Terdapat 14 buah hydrant yang terdapat di setiap area perusahaan dengan air sebagai pemadamnya. Hydrant tersebut dirangkai pada suatu sistem dan ditempatkan di luar gedung dan tidak terhalang oleh apapun sehingga mudah untuk dilihat. Kondisi hidrant masih lengkap dan bagus (data kondisi hydrant dapat dilihat dilampiran 9)

c. Smoke Detector dan Heat Detector

Di PT. Tirta Investama Klaten telah mempunyai alarm kebakaran yang terdiri dari smoke detector dan heat detector. Alarm kebakaran yang terpasang dihubungkan ke panel pengawas sehingga petugas dapat mengetahui tempat terjadinya kebakaran. Alarm ini

commit to user

bekerja secara otomatis, smoke detector berbunyi jika ada asap dan

heat detector mendeteksi panas maupun api.

2. Pencegahan Kecelakaan

Di PT. Tirta Investama Klaten pencegahan kecelakaan merupakan hal pokok yang dilakukan, merupakan tindakan antisipasi untuk semua kemungkinan kejadian. Tindakan pencegahan meliputi :

a. Ijin Kerja

Penerapan sistem ijin kerja diharapkan menjadi upaya pencegahan kecelakaan kerja. Sistem ijin kerja adalah prosedur awal yang akan mengidentifikasi bahaya. Dengan sistem ijin kerja semua langkah-langkah yang diperlukan untuk membuat lingkungan kerja aman dilakukan dengan lebih dahulu mempertimbangkan bahaya yang ada. Setiap karyawan PT. Tirta Investama Klaten yang bekerja di tempat–tempat yang memiliki potensi bahaya serta kecelakaan kerja tinggi diwajibkan untuk memiliki ijin kerja terlebih dahulu. Ijin kerja yang dimaksud meliputi ijin kerja diketinggian lebih dari 1,8 m, ijin kerja di area terbatas (tangki air, tangki solar, boiler, lobang galian), ijin kerja untuk pekerjaan bertekanan tinggi (berhubungan dengan listrik), ijin kerja untuk bekerja dengan sumber panas (pengelasan), serta ijin kerja bagi pengemudi forklift dan operator boiler (berupa SIO) (contoh ijin kerja dapat dilihat dilampiran 10).

commit to user b. Sistem Tanggap Darurat

Prosedur tanggap darurat digunakan untuk menghadapi keadaan darurat terutama untuk menanggulangi bahan kimia berbahaya, peledakan dan kebakaran. Di PT. Tirta Investama prosedur tersebut dilaksanakan dengan kegiatan yang meliputi pembentukan personil yang bertanggung jawab dalam penanggulangan keadaan gawat darurat dan penyediaan fasilitas tanggap darurat. Prosedur ini dibuat untuk mencegah atau membatasi jatuhnya korban manusia dan atau timbulnya bahaya terhadap kesehatan manusia, berikut tatanan sosialnya serta kerusakan fisik dalam menciptakan lingkungan yang aman dalam masyarakat. Untuk penanggulangan keadaan darurat dibutuhkan fasilitas yang memadai, di PT. Tirta Investama disediakan fasilitas tanggap darurat antara lain: poliklinik, tempat berkumpul sementara, sirine keadaan darurat.

c. Investigasi Kecelakaan

Investigasi kecelakaan dilakukan dengan cara pelaporan kecelakaan kerja. Dengan laporan tersebut dapat diketahui apa yang terjadi secara benar untuk direncanakan langkah-langkah yang perlu diambil agar kecelakaan tidak terulang kembali. Hal ini dilakukan dengan target mengurangi jumlah kecelakaan yang terjadi. Investigasi ini dilakukan paling lama 1 X 24 jam setelah terjadinya kecelakaan dan dilakukan dengan adanya kerja sama antara tenaga kerja yang mengalami kecelakaan, Team Leader atau perugas yang berada dilokasi

commit to user

kecelakaan dan petugas keselamatan. Hasil insvertigasi akan dilaporkan ke perusahaan depnaker (contoh form investigasi kecelakaan dapat dilihat dilampiran 11).

d. Pemasangan LOTO

LOTO merupakan suatu sistem kerja yang dilakukan pada saat perbaikan mesin, dengan tujuan melindung karyawan ataupun teknisi dari kecerobohan orang lain menghidupkan alat yang sedang diperbaiki. Selain itu, juga bertujuan mencegah penggunaaan alat, mesin yang tidak aman untuk digunakan. LOTO terdiri dari 3 jenis Lock dan 3 jenis Tag. Jenis lock diantaranya :

1) Master lock

Gembok yang merupakan master dari gembok-gembok lain. Digunakan saat perbaikan dilakukan lebih dari satu orang.

2) Personal lock

Gembok yang digunakan oleh satu orang.

3) Visitor lock

Gembok yang digunakan bersama visitor. Jenis tag yang ada antara lain :

1) Danger Tag

Label yang dipasang seseorang pada suatu alat untuk mencegah agar alat tersebut tidak dihidupkan.

commit to user

2) Out Of Service Tag

Label untuk menandai bahwa sebagian peralatan/part telah diambil untuk diperbaiki.

3) Information Tag

Label dipasang pada mesin yang sedang dalam trial atau masa uji coba.

Perlengkapan LOTO dipasang disetiap area kerja yang mudah dilihat dan dilakukan pengecekan tiap harinya oleh Team Leader sebagai penanggung jawab. Pendataan perlengkapan LOTO selalu dilakukan oleh ahli K3 untuk menjaga kelengkapannya (data kelengkapan LOTO dapat dilihat dilampiran 12).

Ada 12 langkah LOTO yang harus diperhatikan, yaitu : 1) Analisa sumber bahaya

2) Komunikasikan dengan pihak–pihak terkait 3) Isolasi sumber energi

4) Cek zero energi

5) Pemasangan danger tag 6) Mulai perbaikan

7) Menyelesaikan pekerjaan

8) Isolasi daerah kerja dan peralatan 9) Pastikan kondisi aman

10) Lepas danger tag 11) Pasang sumber energi

commit to user 12) Menghidupkan alat dan trial 3. Komunikasi K3

Di PT. Tirta Investama Klaten komunikasi K3 berjalan dengan baik. Untuk pengunjung perusahaan selalu diberi safety induction untuk pencegahan jika terjadi bencana maupun bahaya, dan safety talk yang menjelaskan tentang aturan dan larangan masuk pabrik, jalur pedestrian (pejalan kaki), rambu-rambu yang harus dipatuhi, serta pemberian rompi

visitor.

Setiap pagi sebelum bekerja manajemen lini memberikan briefing kepada n-1 (anak buah). Selain itu, perusahaan telah menerapkan pemasangan poster dan tulisan tentang keselamatan serta tanda-tanda tentang keselamatan kerja di seluruh ruangan produksi, bengkel dan bagian lain disekitar tempat kerja (contoh poster dapat dilihat dilampiran 13). Poster dan tulisan tentang kesehatan dan keselamatan kerja tersebut dibuat menarik agar setiap orang yang melihatnya akan tertarik dan berusaha untuk mematuhinya.

Selain poster keselamatan rambu–rambu peringatan juga dipasang di PT. Tirta Investama. Rambu–rambu tersebut digunakan sebagai pedoman bagi karyawan maupun pengunjung yang datang (contoh rambu K3 dapat dilihat dilampiran 14)

4. Keselamatan Kerja Kimia

Untuk penjelasan bahan kimia tidak dapat penulis jabarkan dalam laporan ini, karena menyangkut komposisi bahan yang merupakan rahasia

commit to user

perusahaan. Namun untuk keselamatan kerja yang berhubungan dengan bahan kimia sudah terdapat aturan-aturan dan standar disetiap area kerja dalam memperlakukan bahan-bahan tersebut (aturan dan standar di area laboratorium dapat dilihat dilampiran 15). Area kerja yang dimaksud yaitu area laboratorium dan blending mizone. Di PT. Tirta Investama telah ada penanganan bahan berbahaya dan beracun, yaitu :

a. Bahan–bahan berbahaya terdiri dari bahan-bahan kimia, bensin, bahan bakar solar, macam-macam zat kimia asam dan bahan kimia sanifer. b. Karyawan harus mengetahui tentang keberadaan bahan berbahaya di

area kerjanya.

c. Pastikan MSDS (Materi Safety Data Sheet) telah tersedia di tempat penyimpanan dan diketahui dan dipahami oleh karyawan terkait (lampiran MSDS dapat dilihat di lampiran 16)

d. Semua bahan berbahaya harus disimpan ditempat penyimpanan yang sesuai karakteristiknya dan pastikan setiap B3 ada labelnya.

e. Karyawan yang pekerjaannya berhubungan dengan B3 harus mendapat pelatihan penanganan B3 dan penanganan bila terjadi keadaan darurat.

f. Prosedur keadaan darurat yang berkaitan dengan bahan-bahan berbahaya harus tersedia dan diketahui oleh karyawan.

g. Tempat penyimpanan B3 dilengkapi peralatan alat tanggap darurat seperti Eye wash, APAR, absorbent.

commit to user

h. Sebelum memulai pekerjaan karyawan harus memahami instruksi kerja yang sudah ditentukan.

i. Hindarilah adanya tumpahan atau ceceran bahan kimia. 5. Keselamatan Kerja Boiler

PT. Tirta Investama Klaten mempunyai dua unit boiler jenis pipa api yang berbahan bakar solar dan mempunyai kapasitas 3,2 ton per jam. Boiler ini dibuat oleh Miura di Jepang. Bentuk boiler ini adalah water tube boiler EH-750 F (drumless atau silinder tegak) yang dibuat tahun 2002 dan

water tube boiler eH-1500 X (drumless atau silinder tegak). Yang dibuat

pada bulan September 2004. Dengan tekanan 10 kg/cm² boiler ini digunakan sebagai pemanas air. Kedua boiler ini telah mempunyai ijin penggunaan serta terdapat 3 orang operator yang telah mendapat pelatihan dan sertifikat dari Depnaker.

Operator boiler melakukan perawatan. Perawatan yang dapat dilakukan antara lain:

a. Membersihkan pipa-pipa saluran steam control air. b. Membersihkan saluran bahan bakar dan filler solar. c. Membersihkan nozzle pembakaran.

d. Membersihkan sensor pembakaran.

e. Pemeriksaan baut-baut flendes.

commit to user

Air pengisian boiler diambilkan dari air softener dengan konsentrasi kesadahan kurang dari 2 ppm. Penilaian kualitas air dilakukan olah bagian Quality Control setiap dua minggu sekali.

Safety device yang ada pada boiler ini meliputi gelas pengukur, dua

buah safety valve, satu peluit bahaya, manometer gelas penduga, blow

down, kran pengatur uap, kran pengatur air dan man hole. Alat Pelindung

Diri yang digunakan operator boiler adalah ear plug dan safety shoes. 6. Keselamatan Kerja Listrik

PT. Tirta Investama Klaten menggunakan suplai listrik dari PLN dan genset untuk keperluan produksinya. PT. Tirta Investama Klaten ini mempunyai 5 buah genset yang digunakan untuk menunjang kegiatan produksinya. Keselamatan kerja listrik ditangani oleh bagian teknik yang ahli di bidang kelistrikan. APD yang disediakan adalah earmuff serta masker untuk melindungi dari bahaya gas buang yang dihasilkan oleh genset. Di PT. Tirta Investama Klaten juga telah dipasang instalasi penangkal petir tiap gedungnya. Pemasangan bertujuan untuk menghindari gangguan teknis akibat sambaran petir. Instalasi penangkal petir yang ada terdiri dari 2 jenis, yaitu elektro statis dan franklin.

7. Keselamatan Kerja Mekanik

Untuk melindungi tenaga kerja dari potensi bahaya yang ditimbulkan dari penggunaan mesin, maka mesin perlu dilengkapi dengan alat pengaman mesin. Dengan pemasangan alat pengaman pada mesin, menunjukkan bahwa PT. Tirta Investama Klaten telah menunjukkan

commit to user

perhatian dan upayanya untuk mencegah dan mengurangi kecelakaan di lingkungan kerjanya. Maka di setiap area mesin dilengkapi dengan alat pengaman mesin. Adapun alat pengaman mesin tersebut antara lain : a. Penutup mesin filler berupa ruangan kaca untuk mencegah meluasnya

kebisingan yang dihasilkan oleh mesin ke tempat kerja yang lain serta untuk mencegah bahan kontaminan masuk ke dalam mesin.

b. Pemasangan AC di ruangan mesin yang panas serta mesin dilengkapi dengan sistem pendingin.

c. Mesin dilengkapi dengan Standart Operating Procedure (SOP) sebagai petunjuk pengoperasian mesin.

d. Penutup mesin yang terbuat dari kaca untuk mencegah kontak langsung dengan mesin yang bergerak.

Potensi bahaya yang cukup berpotensi di PT. Tirta Investama diantaranya : a. Terjepit

Terjepit yang dialami pekerja biasa terjepit roll conveyor pada saat aktivitas packing. Belum ada pencegahan khusus karena terjepit

roll conveyor padsa saat packing bergantung juga pada cara atau posisi

tangan saat mengambil gallon dari conveyor. Resiko terjepit paling rentan karena diakibatkan oleh aktivitas mesin yang berputar.

b. Terpeleset

Selain terjepit, terpeleset juga sering dialami oleh pekerja terutama bagian packing area 5 gallon dan pretreatment gallon. Terpeleset dikarenakan kondisi lantai yang licin karena banyak terdapat