Seminar Nasional Kluster Riset Teknik Mesin 2009

M26 155

Pemudaran Penghalus Butir Fluks 0,019 wt.% Ti Pada Paduan AC4B

Hasil Low Pressure Die Casting

Dwi Rahmalina, Bondan T. Sofyan*)

Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia, Kampus UI Depok 16424

*) corresponding author: [email protected]

Abstrak

Penghalus butir banyak dipakai di dalam proses pengecoran untuk memperbaiki karakteristik produk cor. Salah satu hal yang perlu menjadi perhatian adalah pemudaran akibat mengendapnya nuklean. Penelitian ini mempelajari fenomena pemudaran penghalus butir fluks 0,019 wt. % Ti pada pengecoran Low Pressure Die Casting (LPDC) paduan AC4B. Penambahan penghalus butir fluks 0,019 wt.% Ti dilakukan di dalam laddle yang kemudian dituang ke dalam holding furnace. Proses LPDC berlangsung selama 2 jam, dan karakteristik produk cor diamati pada selang waktu 30 menit, meliputi pengujian kekerasan, kekuatan dan observasi mikrostruktur. Hasil penelitian menunjukkan bahwa pemudaran penghalus butir terjadi setelah 30 menit yang diperkirakan terjadi karena pengendapan partikel AlTi3 pada dasar furnace seiring bertambahnya waktu karena perbedaan densitas partikel AlTi3 (~3,35 gr/cm3) dan aluminium cair (~2,3 gr/cm3).

Keywords: paduan AC4B, penghalus butir Al-Ti, pemudaran, dendrite arm spacing

Pendahuluan

Semakin pesatnya pertumbuhan industri otomotif dewasa ini, turut mempengaruhi perkembangan penggunaan logam aluminium dan paduannya untuk aplikasi pada komponen otomotif. Aluminium sebagai salah satu jenis material yang paling banyak digunakan, memerlukan perhatian khusus pada saat proses perlakuan logam cair di proses pengecorannya. Salah satu cara untuk meningkatkan kualitas produk cor adalah dengan penambahan penghalus butir Al-Ti. Dengan penambahan penghalus butir sebagai nuklean, maka pendinginan dapat lebih terkontrol sehingga butir-butir logam menjadi lebih halus dan dihasilkan kekuatan mekanis yang lebih baik [1]. Selain itu, juga diketahui, penambahan penghalus butir dapat menghasilkan laju pembekuan yang lebih cepat sehingga nilai Dendrite

arm spacing (DAS) mengecil. Semakin kecil DAS, maka nilai kekuatannya semakin

meningkat dan elongasinya juga bertambah besar [2].

Namun demikian, efek pemudaran (fading) menjadi pembatas efektivitas penghalus butir. Schaffer dan Dahle menemukan bahwa laju pengendapan partikel nuklean lebih cepat dari prediksi berdasarkan hukum Stokes [3], dan master alloy TiB mengalami pemudaran lebih cepat. Penghalus butir AlTi3B1 diketahui mengalami pemudaran setelah 120 menit,

namun tetap lebih baik dari jenis penghalus butir lainnya pada paduan biner AlSi7 [4, 5].

Dengan memakai metode injeksi gas argon, efek pemudaran dapat diperlambat akibat terjadinya agitasi partikel nuklean [6]. Efek pemudaran ini perlu dikontrol saat penambahan penghalus butir di dalam aluminium cair, yaitu menemukan waktu kontak keefektifan yang paling tinggi (critical contact time) penghalus butir logam cair. Jika waktu kontak terlalu singkat, maka sulit untuk memperoleh butir yang halus, dan jika waktu kontak terlalu lama,

keefektifan penghalus butir juga semakin turun [5]. Studi ini dilakukan untuk mempelajari mekanisme pemudaran penghalus butir fluks pada pengecoran LPDC.

Metode Penelitian

Peleburan paduan AC4B dilakukan di dapur peleburan reverberatory furnace berkapasitas 500 kg dan temperatur proses 810 ± 5 °C. Aluminium cair kemudian dituang ke dalam ladel yang telah dilakukan preheating dengan temperatur 325 °C selama 15 menit. Gas terperangkap dihilangkan dengan proses Gas Bubble Floatation (GBF). Penghalus butir fluks Al-Ti dengan kandungan 0,019 wt. % Ti, ditambahkan ke dalam aluminium cair dan kemudian diinjeksikan dengan mesin LPDC. Temperatur operasi dari proses LPDC 700 ± 5 °C. Proses diamati selama 2 jam dengan selang waktu 30 menit. Pengujian kekuatan tarik dilakukan berdasarkan standar uji tarik ASTM E-8. Untuk pengujian kekerasan dan pengamatan struktur mikro dipersiapkan sampel cylinder head dari masing-masing selang waktu pengamatan proses pemudaran dengan memotong pada bagian tipis dan tebal dengan dimensi 20 × 20 × 10 mm3. Pengujian kekerasan dilakukan dengan metode Brinell

berdasarkan standard ASTM E10. Pengujian dilakukan dengan memberikan penjejakan di lima titik berbeda pada sampel selama 15 detik dengan indentor bola baja berdiameter 3.15 mm dan beban 31.25 kg. Struktur mikro diamati menggunakan mikroskop optik dan SEM (Scanning Electron Microscope) LEO 420, yang dilengkapi dengan EDXS (Electron

Dispersive X-ray Spectroscopy).

Hasil Penelitian dan Pembahasan

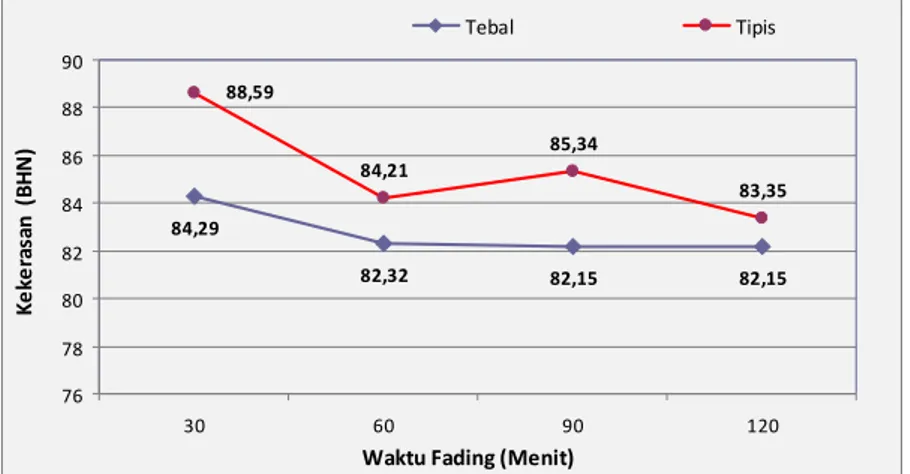

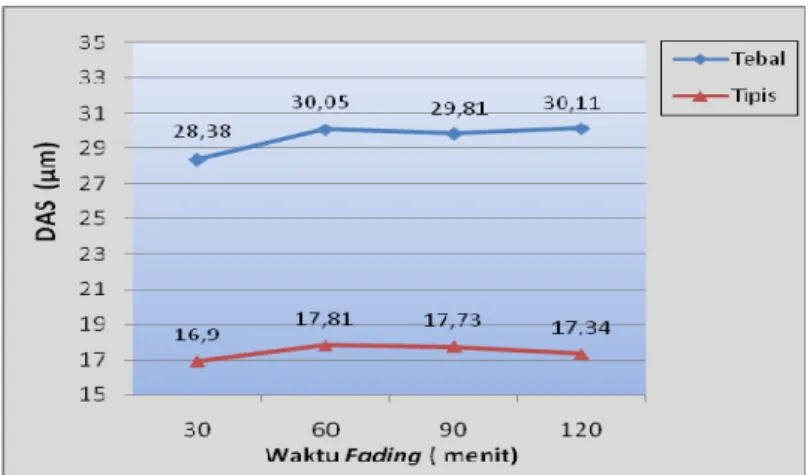

Penambahan 0.019 wt.% Ti meningkatkan kekuatan tarik dari 12.89 MPa menjadi 17 MPa, atau sebesar 31 %. Hal ini terjadi karena struktur dendrit yang semakin halus akibat penambahan penghalus butir. Pada Gambar 1 dapat dilihat perubahan kekerasan seiring penambahan waktu penahanan dari 30 hingga 120 menit di dalam dapur, baik pada bagian tipis maupun tebal. Dari Gambar 1 tersebut, secara keseluruhan terlihat bahwa untuk masing-masing sampel bagian yang tipis dan tebal dari cylinder head mengalami kecenderungan penurunan kekerasan mulai dari menit ke-30 hingga menit ke-120. Hal ini menunjukkan terjadinya efek pemudaran (fading) pada proses LPDC setelah penambahan 0.019 wt.% Ti. Hal ini diikuti dengan bertambah besarnya dendrite arm spacing (DAS) pada menit ke-30, seperti tampak pada Gambar 2, walaupun tampak pada menit ke-120 tidak terjadi perubahan signifikan bila dibandingkan dengan menit ke-90.

84,21 85,34 83,35 82,15 82,15 82,32 84,29 88,59 76 78 80 82 84 86 88 90 30 60 90 120 Waktu Fading (Menit) Ke ke ra sa n (B H N ) Tebal Tipis

Gambar 1. Penurunan kekerasan paduan AC4B hasil LPDC yang diberi penghalus butir 0,019 wt. % Ti selama 120 menit.

Seminar Nasional Kluster Riset Teknik Mesin 2009

M26 157

Gambar 2. Perubahan ukuran DAS selama 120 menit pada paduan AC4B dengan penghalus butir 0,019 wt. % Ti.

Untuk mengkonfirmasi penurunan ukuran DAS, disajikan serangkaian foto mikrostruktur pada Gambar 3. Dari Gambar 3 tersebut terlihat terjadinya pembesaran ukuran dendrit pada menit ke-120 dibandingkan saat menit ke-30. Hal ini sesuai hasil penelitian Kori

et al [4], dimana peningkatan waktu holding dari 5 hingga 120 menit meningkatkan nilai DAS

akibat terjadinya pengendapan partikel Al3Ti, yang dikenal dengan efek fading.

Gambar 3. Mikrostruktur paduan AC4B dengan penghalus butir 0,019 wt. % Ti fluks setelah 30 menit dan 120 menit pada (a-b) bagian tebal, dan (c-d) bagian tipis.

Efek fading yang terjadi pada penambahan 0,019 wt. % Ti fluks diperkirakan terjadi karena pengendapan (settling) partikel penghalus butir pada dasar furnace seiring bertambahnya waktu. Hal ini disebabkan karena perbedaan densitas partikel penghalus butir (partikel TiAl3) dan aluminium cair dimana densitas partikel AlTi3 (~3,35 gr/cm3) lebih

tinggi dari densitas aluminium cair (~2,3 gr/cm3) [3]. Pada penelitian ini tidak dilakukan efek

stirring sebagaimana yang dilakukan Kori et al. [4] karena kondisi dari proses LPDC yang

tidak dilengkapi dengan alat pengaduk. Mungkin hal ini dapat menjadi acuan sementara untuk penelitian lanjutan yang sama bahwa untuk menghindari efek fading, perlu dilakukan pengadukan (stirring) pada aluminium cair secara berkala agar partikel penghalus butir yang

Bagian Tebal 100 µm 100 µm 100 µm Bagian Tipis 30 menit 120 menit a d c b

mengendap dapat kembali merata ke seluruh aluminium cair dan dapat bertindak sebagai nuklean [5].

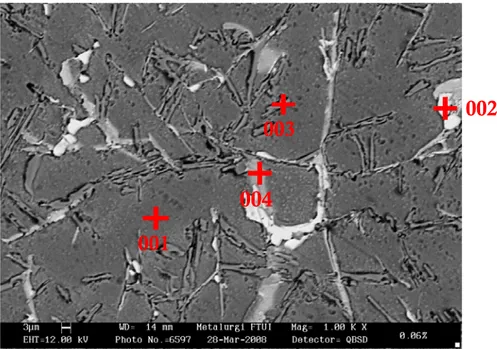

Gambar 6. Hasil pengamatan SEM pada paduan AC4B dengan penambahan 0.019 wt.% Ti pada sampel tipis setelah 30 menit. Nomor menunjukkan posisi analisis mikro menggunakan EDXS. Tabel 1. Hasil analisis mikro pada paduan AC4B dengan penambahan 0.019 wt. % Ti setelah 30 menit,

pada posisi sesuai Gambar 4.

Posisi Cu Si Fe Mn Al Komposisi ( % berat ) Fasa yang mungkin terbentuk

1 - 1,1 - - Sisa Matriks

2 58,75 1,51 - - Sisa Al2Cu

3 - 85,83 - - Sisa Si eutektik

4 - 7,64 13,33 3,28 Sisa β – Al(Fe,Mn)Si

Mikrostruktur paduan AC4B dengan penambahan 0,019 wt. % Ti setelah 30 menit hasil pengamatan SEM ditampilkan pada Gambar 4, berikut hasil analisis mikro EDXS pada Tabel 1. Dari Tabel 1 diketahui bahwa posisi fasa nomor 1 merupakan fasa α-aluminium (matriks) yang merupakan fasa dominan pada aluminium AC4B, pada fasa ini terlihat pada komposisi yang dihasilkan yaitu hingga 99 %. Sementara posisi nomor 2 diindikasikan sebagai fasa Al2Cu, walau kandungan Cu (58,75 wt. %) lebih besar dibandingkan kandungan

Al (39,73 wt. %). Untuk fasa nomor 3 diindikasikan sebagai fasa silikon eutektik, yang terbentuk karena adanya unsur silikon yang berlebih, akibat kelarutan silikon dalam aluminium yang cukup rendah, yaitu sekitar 1,65 wt %. Sisa dari silikon yang tidak larut sebagian akan membentuk partikel bebas yang berbentuk jarum-jarum dan serpihan silikon dan sebagian lagi bersenyawa dengan unsur-unsur pengotor membentuk fasa intermetalik. Pengaruh bentuk jarum menimbulkan kekuatan dan kekerasan yang lebih besar dari pada bentuk serpihan [8]. Sedangkan untuk fasa nomor 4 yang berbentuk jarum-jarum besar diindikasikan sebagai fasa β-Al(Fe,Mn)Si. Terbentuknya fasa ini karena adanya unsur Fe dan Mn yang berlebih, unsur Fe dan Mn pada aluminium memiliki kelarutan yang rendah yaitu 0,052 wt % untuk Fe dan 1,82 wt % untuk Mn, sehingga Fe dan Mn tidak larut pada aluminium..Unsur yang tidak terlarut ini akan membentuk fasa intermetalik. Struktur jarum AlFeSi memberikan sifat yang merusak sifat mekanis karena sangat getas dan mengurangi ketahanan korosi. Penambahan penghalus butir yang mengandung 0,019 wt % Ti menghasilkan fasa intermetalik yang lebih kompleks. Hal ini terlihat dengan adanya fasa

001

002

003

Seminar Nasional Kluster Riset Teknik Mesin 2009

M26 159

intermetalik yang lebih jelas. Pada suatu penelitian [7] dijelaskan bahwa pengaruh Ti memicu pembentukan intermetalik karena Ti tersebut menjadi inti dari intermetalik tersebut.

Secara keseluruhan dari hasil pengamatan SEM/EDXS tidak berhasil mendeteksi keberadaan partikel penghalus butir TiAl3 yang bertindak sebagai nuklean. Hal ini berbeda

dengan penelitian lain yang menggunakan penghalus butir master alloy, seperti misalnya Nafisi [8] menemukan partikel Al3Ti pada penambahan 0.13 wt. % Ti dan 0.021 wt. % B

dengan menggunakan SEM/EDXS. Partikel Al3Ti tersebut kaya akan Ti, Si, Al, dan unsur B

sehingga dikemukakan bahwa α-aluminium ternukleasi oleh campuran dari unsur Al, Ti, dan Si. Namun demikian, hasil penelitian bahwa nilai DAS menurun akibat penambahan

penghalus butir fluks menunjukkan bahwa mekanisme penghalusan butir memang terjadi.

Tidak terdeteksinya Ti diperkirakan karena Ti berada dalam bentuk ionik sebagai bagian dari garam fluks. Penurunan sifat mekanis setelah 30 menit diasumsikan sebagai fenomena fading dari penambahan penghalus butir 0.019 wt.% Ti ke dalam paduan AC4B.

KESIMPULAN

1. Pemudaran penghalus butir fluks 0,019 wt. % Ti pada pengecoran paduan AC4B dengan metode LPDC terjadi mulai dari menit ke-30.

2. Masing-masing sampel bagian yang tipis dan tebal dari cylinder head mengalami kecenderungan penurunan kekerasan dan diikuti dengan bertambah besarnya dendrite

arm spacing (DAS) setelah menit ke-30

3. Terjadinya pemudaran karena terjadinya settling (pengendapan) partikel penghalus butir pada dasar dapur seiring bertambahnya waktu karena perbedaan densitas partikel AlTi3

(~3,35 gr/cm3) dan aluminium cair (~2,3 gr/cm3).

4. Keberadaan intermetalik mengandung Ti tidak terdeteksi di dalam paduan. UCAPAN TERIMA KASIH

Penelitian ini merupakan bagian dari skripsi Sdr. Budi Lesmana yang dibiayai melalui skema Riset Unggulan Universitas Indonesia 2008. Terima kasih kepada PT. Astra Honda Motor yang telah menyediakan fasilitas LPDC.

REFERENSI

[1] Gruzleski, John E.; Closset, Bernard M. The Treatment of Liquid Aluminium – Silicon

Alloys. Illinois : The American Foundrymen’s Society Inc., 1999.

[2] Askeland, Donald R., Pradeep P. Phulé. The Science and Engineering of Materials, 4th ed

(Chapter 8 – Principles of Solidification).

[3] Schaffer P.L., Zindel J.W., Dahle A.K. “Grain Refiner Fade in Aluminium Castings”. Mat. Forum, 28 (2004).

[4] Kori, S.A., Auradi, V., Murty B.S., Chakraborty M. “Poisoning and Fading Mechanism

of Grain Refinement in Al-7Si Alloy”. Mat. Forum, 29 (2005).

[5] Limmaneevichitr, C., Eidhed, W. “Fading mechanism of Grain Refinement of

Aluminum-Silicon Alloy with Al-Ti-B Grain Refiners”. Mat. Sci. Eng. A, A349 (2003),

197-206.

[6] C. Limmaneevichitr, W. Eidhed, Mat.Sci.Eng. A355 (2003) 174-179.

[7] Juan Asensio-Lozano, Beatriz Suarez-Pen˜a.“Effect of the Addition of Refiners and/or

Modifiers on the Microstructure of Die Cast Al–12Si Alloys” Scripta Mat., 54 (2006),

943–947.

[8] Nafisi, Shahrooz., Ghomaschi, Reza. “Grain Refining of Conventional and Semi Solid