BAB IV

PENGUJIAN DAN ANALISA

4.1 Umum

Perancangan sistem PLC web server sebagai sistem kontrol coal crushing plant merupakan sistem yang mampu mengontrol dan memberikan informasi keadaan plant secara real-time, sehingga proses pengoperasian dan monitoring plant produksi dapat dilakukan secara mobile dan real-time. Dengan sistem mobile dan real-time, maka sistem PLC web server ini memungkinkan proses operasi dan troubleshooting plant serta laporan hasil produksi dapat dilakukan secara cepat dan tepat sehingga efektifitas dan efisiensi proses produksi peremukan batubara (coal crushing) dapat ditingkatkan.

4.2 Prinsip Kerja Sistem

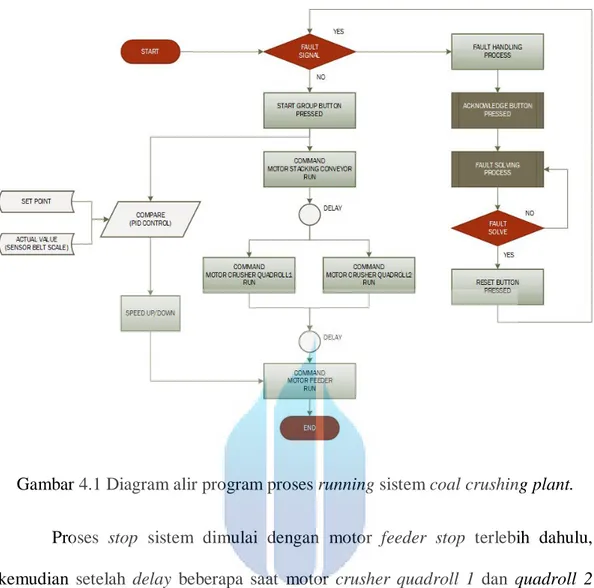

Prinsip kerja sistem kontrol PLC web server coal crushing plant berdasarkan input perintah dari user-defined web pages. Proses start running sistem dimulai dengan motor stacking conveyor running terlebih dahulu, kemudian setelah delay beberapa saat motor crusher quadroll 1 dan quadroll 2 running dan terakhir motor feeder running setelah delay beberapa saat juga. Kecepatan putar motor feeder akan menyesuaikan dengan setting point flowrate yang diberikan dengan memanfaatkan sensor belt scale / belt weigher sebagai pembanding. Pengaturan kecepatan putar motor feeder tersebut menggunakan pengendali PID pada PLC.

Gambar 4.1 Diagram alir program proses running sistem coalcrushingplant. Proses stop sistem dimulai dengan motor feeder stop terlebih dahulu, kemudian setelah delay beberapa saat motor crusher quadroll 1 dan quadroll 2 stop dan terakhir motor stacking conveyor stop setelah delay beberapa saat juga. Jika terjadi fault ketika sistem sedang running, maka seluruh sistem akan stop secara serentak.

Gambar 4.2 Diagram alir program proses stop sistem coalcrushingplant.

4.3 Pengujian Sistem

Tujuan dilakukannya proses pengujian adalah untuk mengetahui sejauh mana kinerja sistem yang telah dibuat dan untuk mengetahui penyebab - penyebab ketidak-sempurnaan sistem serta menganalisa untuk ke arah perbaikan selanjutnya. Dalam pengujian ini yang perlu diperhatikan adalah tentang ketepatan perangkat lunak dalam mengakomodasi dan mengkoneksikan semua perangkat apakah sesuai dengan yang direncanakan atau tidak.

4.3.1 Pengujian I/O PLC

Pemeriksaan dan pengujian I/O PLC dilakukan untuk memastikan bahwa semua cannel I/O PLC dan perangkat – perangkat yang terhubung dengan channel – channel I/O PLC dapat berfungsi dengan baik. Perlu diperhatikan juga kesesuaian antara address PLC perangkat yang terpasang dengan address yang digunakan pada program.

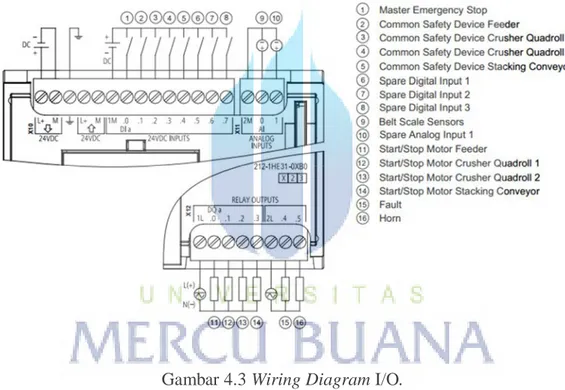

Gambar 4.3 WiringDiagram I/O.

Karakteristik masing – masing perangkat yang terhubung pada channel – channel I/O PLC harus sesuai dengan tipe channel I/O tersebut. Terdapat empat tipe I/O PLC, yaitu : digital input, digital output, analog input dan analog output. Pada tugas akhir ini, hanya digunakan tiga jenis tipe I/O PLC, yaitu digital input, digital output dan analog input.

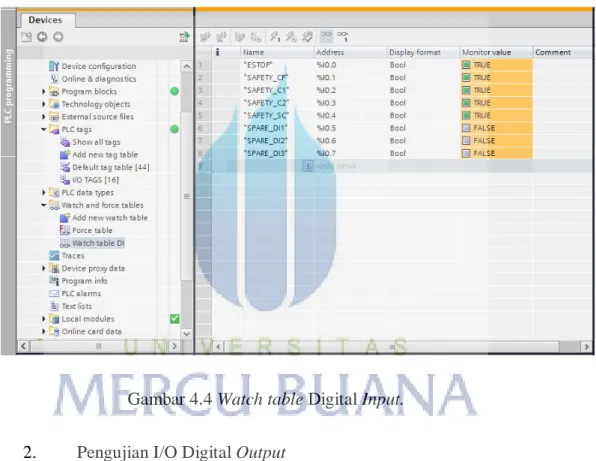

1. Pengujian I/O Digital Input

Metode : Memberikan tegangan 24 VDC pada blok/pin terminal yang terhubung dengan setiap channel digital input PLC atau dengan menekan tombol atau saklar yang terhubung dengan tegangan 24 VDC. Kemudian status atau nilai address I/O dapat di-monitoring melalui watch table pada software TIA Portal.

Gambar 4.4 Watch table Digital Input. 2. Pengujian I/O Digital Output

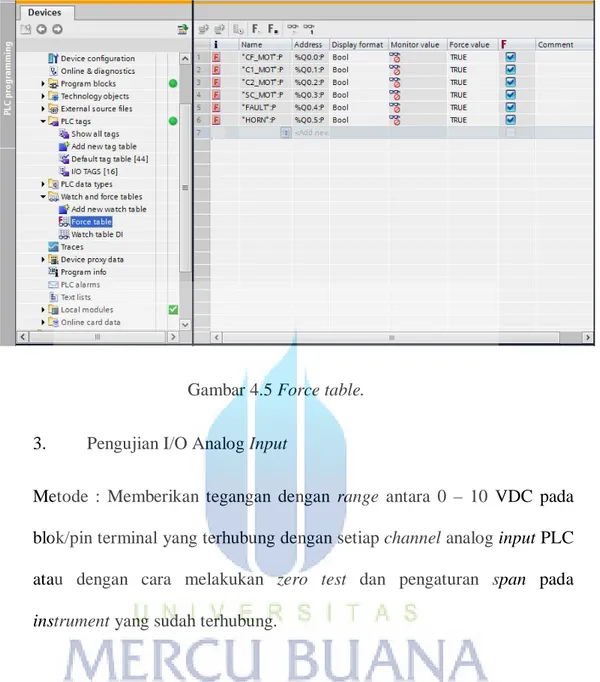

Metode : Force bit addreschannel digital output menggunakan forcetable pada software TIA Portal, kemudian mengukur tegangan pada output pin channel digital output PLC.

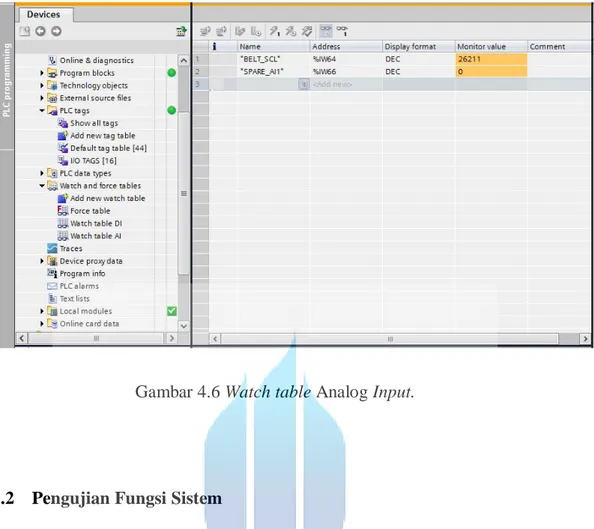

Gambar 4.5 Force table. 3. Pengujian I/O Analog Input

Metode : Memberikan tegangan dengan range antara 0 – 10 VDC pada blok/pin terminal yang terhubung dengan setiap channel analog input PLC atau dengan cara melakukan zero test dan pengaturan span pada instrument yang sudah terhubung.

Gambar 4.6 Watch table Analog Input.

4.3.2 Pengujian Fungsi Sistem

Pengujian terhadap fungsi dari sistem kontrol yang telah dibuat adalah pengujian yang paling utama. Prinsip kerja sistem yang sudah ditentukan sebelumnya menjadi acuan pada pengujian fungsi sistem ini. Pengujian fungsi sistem disini meliputi pengujian terhadap web server atau user-defined web page yang telah dibuat dan proses sequence dari sistem kontrol. Sebelum melakukan pengujian perlu dipastikan perangkat PC atau Smartphone yang digunakan harus terhubung dengan jaringan PLC.

Berikut adalah langkah pengujian fungsi sistem yang dilakukan.

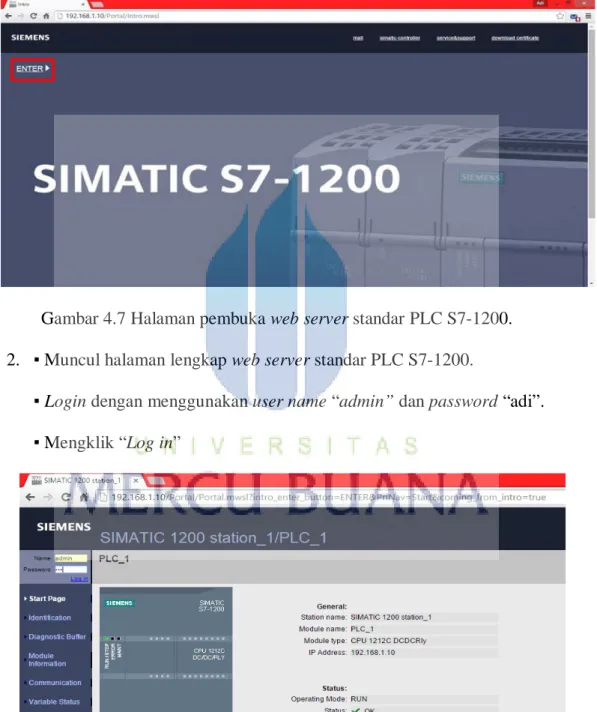

1. ▪ Membuka aplikasi browser pada perangkat PC atau smartphone, misalnya Google Chrome.

▪ Mengetikan IP address CPU PLC sebagai URL address.

http://192.168.1.10. Maka akan muncul halaman pembuka web server standar PLC S7-1200.

▪Link “ENTER” untuk membuka web standart.

Gambar 4.7 Halaman pembuka web server standar PLC S7-1200. 2. ▪ Muncul halaman lengkap web server standar PLC S7-1200.

▪Login dengan menggunakan username “admin” dan password “adi”.

▪ Mengklik “Login”

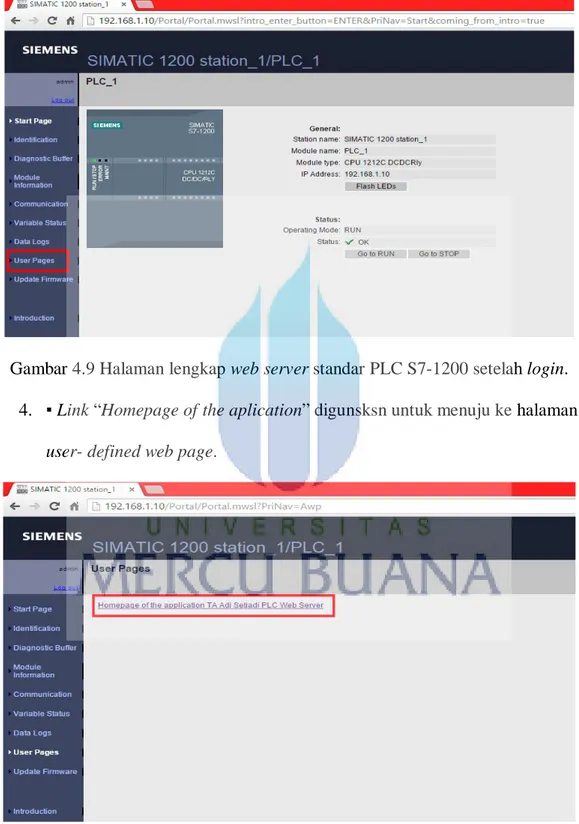

3. ▪Link “UserPages” digunakan untuk mengakses user-defined webpage yang telah dibuat.

Gambar 4.9 Halaman lengkap web server standar PLC S7-1200 setelah login. 4. ▪Link “Homepageoftheaplication” digunsksn untuk menuju ke halaman

user-definedwebpage.

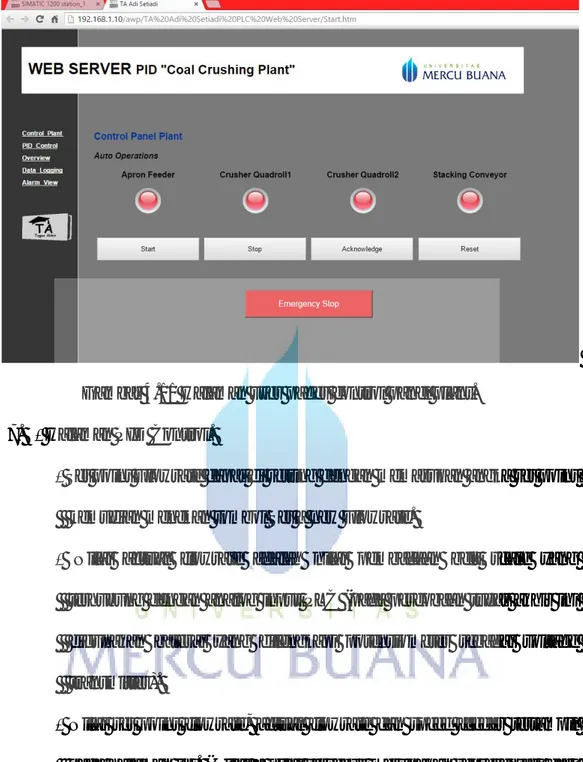

5. ▪ Kontrol dan monitoring status plant dapat dilakukan pada halaman – halaman user-definedwebpages yang telah dibuat.

6. ▪ Halaman Control Panel Plant.

▪ Tombol Start digunakan untuk memulai proses running sequence sistem.

▪ Tombol Stop digunakan untuk memulai proses stop sequence sistem.

▪ Tombol Acknowledge digunakan sebagai silencer horn ketika terjadi alarm.

▪ Tombol Reset digunakan untuk me-resetalarm ketika terjadi fault.

▪ Tombol Emergency Stop digunakan untuk proses stop sistem secara langsung dan serentak.

▪ Proses Startrunning dimulai dengan motor stackingconveyorrunning terlebih dahulu, kemudian ada jeda beberapa saat sebelum motor crusher quadroll 1 dan 2 running dan terakhir motor feeder juga running setelah ada jeda waktu beberapa saat.

▪ Proses stop merupakan kebalikan dari proses start, dimana proses stop dimulai dari stop motor feeder, kemudian stop motor crusherquadroll 1 dan 2 dan terakhir stop motor stackingconveyor.

▪ Status operasi masing – masing motor ditampilkan melalui LED (merah : off ; hijau : on).

▪ Halaman control panel plant akan me-refresh secara otomatis untuk memperbarui nilai / status.

▪Alarm indikator akan muncul ketika terjadi alarm.

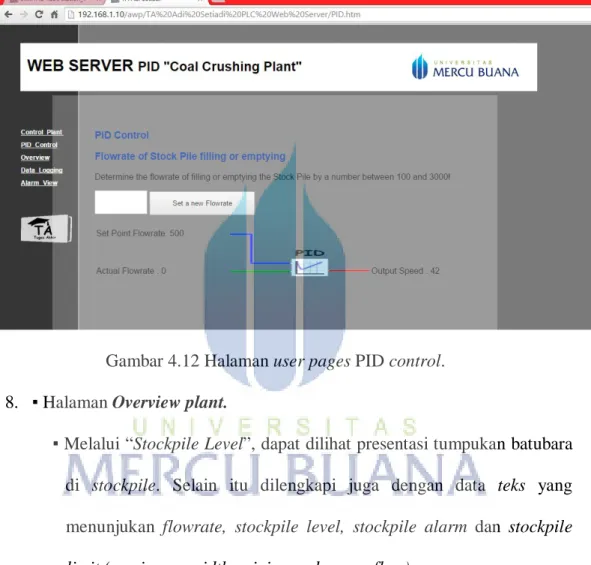

Gambar 4.11 Halaman userpagescontrolpanelplant. 7. ▪ Halaman PID Control.

▪Set pointFlowrate dapat di setting dengan memasukan angka setpoint kemudian menekan tombol Set a new Flowrate.

▪ Nilai actual flowrate adalah nilai pembacaan belt scale yang terhubung dengan analog input PLC (pada percobaan tugas akhir ini digunakan baterai yang dilengkapi potensiometer sebagai voltage transmitter).

▪ Nilai set point flowrate, actual flowrate dan speed feeder tertampil pada halaman ini. (Nilai – nilai tersebut merupakan representasi dari nilai pengendali PID).

▪ Ketika nilai set point flowrate yang diberikan lebih besar dari actual flowrate, maka kecepatan feeder akan meningkat. Sedangkan ketika set point flowrate yang diberikan lebih kecil dari actual flowrate,

▪ Halaman PID control akan me-refresh secara otomatis untuk memperbarui nilai / status.

▪Alarm indikator akan muncul ketika terjadi alarm.

Untuk berpindah ke halaman lainnya digunakan linknavigasi.

Gambar 4.12 Halaman user pages PID control. 8. ▪ Halaman Overview plant.

▪ Melalui “Stockpile Level”, dapat dilihat presentasi tumpukan batubara di stockpile. Selain itu dilengkapi juga dengan data teks yang menunjukan flowrate, stockpile level, stockpile alarm dan stockpile limit (maximum, midth, minimum dan overflow).

▪ Ketika tombol “Start Unloading” ditekan, maka akan terjadi proses pengosongan stockpile.

▪ Proses pengosongan stockpile berhenti ketika ditekan tombol “Stop Unloading”.

▪ Status proses pengosongan stockpile ditampilkan pada baris Stockpile unloading.

▪ Halaman overviewplant akan me-refresh secara otomatis untuk memperbarui nilai / status.

▪Alarm indikator akan muncul ketika terjadi alarm.

Untuk berpindah ke halaman lainnya digunakan linknavigasi.

Gambar 4.13 Halaman user pages Overview plant. 9. ▪ Halaman Data logging.

▪ Halaman web ini menampilkan 20 data logging stockpile level terakhir.

▪ Halaman data logging akan me-refresh secara otomatis untuk memperbarui nilai / status.

Gambar 4.14 Halaman user pages Data logging. 10. ▪ Halaman Alarm View.

▪ Status alarm ditampilkan melalui alarm annunciator. (merah : aktif; transparan : tidak aktif).

▪ Halaman alarm view akan me-refresh secara otomatis untuk memperbarui nilai / status.

Untuk berpindah ke halaman lainnya digunakan linknavigasi.

4.4 Hasil Pengujian Sistem

Hasil dari pengujian sistem dituangkan pada tabel 4.1 sebagai berikut. Tabel 4.1 Hasil pengujian sistem.

No Jenis Pengujian Hasil Kendala

I/O Test

1 Tombol Master Emergency Stop Baik - 2 Saklar Common Alarm Feeder Baik - 3 Saklar Common Alarm Crusher1 Baik - 4 Saklar Common Alarm Crusher2 Baik - 5 Saklar Common Alarm Stacking Baik - 6 Sensor belt scale (Voltage

transmitter)

Kurang Nilai range pembacaan transmitter kurang akurat. 7 Relay / Contact Motor Feeder Baik -

8 Relay / Contact Motor Crusher1 Baik - 9 Relay / Contact Motor Crusher2 Baik - 10 Relay / Contact Motor Stacking Baik - 11 Relay / Contact Fault Indikator Baik -

12 Relay / Contact Horn -

Function Test

1 Akses Web Server Standar Baik - 2 Akses User-defined web page Baik - 3 Link Navigasi User-defined web

page

Baik - 4 Fungsi Tombol Start web Baik - 5 Fungsi Tombol Stop web Baik - 6 Fungsi Tombol Acknowledge

web

Baik - 7 Fungsi Tombol Reset web Baik - 8 Fungsi Tombol Emergency Stop

web

Baik - 9 Tampilan Status Motor Feeder

web

Baik - 10 Tampilan Status Motor Crusher1

web

Baik - 11 Tampilan Status Motor Crusher2

web

Baik - 12 Tampilan Status Motor Stacking Baik -

13 Tampilan Status Alarm web Baik - 14 Interlock dari sinyal Tombol

Master Emergency Stop

Baik - 15 Interlock dari sinyal Saklar

Common Alarm Feeder

Baik - 16 Interlock dari sinyal Saklar

Common Alarm Crusher1

Baik - 17 Interlock dari sinyal Saklar

Common Alarm Crusher2

Baik - 18 Interlock dari sinyal Saklar

Common Alarm Stacking

Baik - 19 Interlock dari sinyal Tombol

Master Emergency Stop Web

Baik - 20 Proses Acknowledge Alarm Baik -

21 Proses Reset Alarm Baik -

22 Proses Sequence Start Baik - 23 Proses Sequence Stop Baik - 24 Input Set point Flowrate Baik - 25 Input Actual Flowrate dari

Potensiometer

Kurang Mengontrol nilai tahanan potensio yang digunakan untuk simulasi cukup sulit.

26 Tampilan set point Flowrate Baik - 27 Tampilan actual Flowrate Baik - 28 Tampilan Speed Feeder Baik -

29 Proses PID control Baik -

30 Tampilan Level Stock pile Baik - 31 Tampilan Limit Stock pile Baik - 32 Fungsi Tombol Start Unloading Baik - 33 Fungsi Tombol Stop Unloading Baik -

34 Proses Unloading Baik -

35 Tampilan 20 data logging stock pile level

Baik - 36 Tampilan Status Common

Alarm Feeder

Baik - 37 Tampilan Status Common

Alarm Crusher1

Baik - 38 Tampilan Status Common

Alarm Crusher2

Baik - 39 Tampilan Status Common

Alarm Stacking

4.5 Analisa Hasil Pengujian

Secara umum, hasil pengujian terhadap sistem kontrol PLC web server PID coal crushing plant sudah berfungsi cukup baik. Meskipun pada simulasi masih dijumpai beberapa kendala.

Kendala yang dijumpai adalah kurang akuratnya nilai yang ditransmisikan oleh instrumen / perangkat menuju analog input PLC. Hal ini dapat disebabkan kurang baiknya pemasangan instrumen tersebut ataupun dapat disebabkan juga karena kualitas instrumennya itu sendiri. Kendala tersebut dapat diatasi dengan menggunakan program scalling PLC dengan range nilai desimal yang dapat disesuaikan.

Gambar 4.16 Program blockscalling yang dibuat dengan range pembacaan analog input yang dapat disesuaikan.

Gambar 4.17 Program blockscallingstandartlibrary siemens.

Selain itu, pada proses simulasi kembali dijumpai kendala yaitu cukup sulitnya mengontrol nilai tahanan potensio yang digunakan untuk simulasi. Potensiometer disini diaplikasikan sebagai pembagi tegangan baterai yang

Nilai range pembacaan Analog input dapat

alat yang digunakan pada simulasi. Potensiometer yang digunakan berupa potensimeter putar dimana wiper bergerak dengan jalan melingkar (memutar). Hal ini berakibat pada proses pengendali PID dimana akan terjadi osilasi yang cukup besar ketika terjadi perubahan pada nilai transmitter yang cukup besar dalam waktu yang cukup singkat. Oleh sebab itu, pemilihan perangkat instrumen harus diperhatikan kualitas pembacaan dan transmitter-nya.

Gambar 4.18 Osilasi output PID yang cukup besar.

Pada praktiknya di lapangan, sistem ini dapat menggunakan industrial wireless router yang mempunnyai jangkauan cukup luas sebagai penghubung antara PLC dengan perangkat PC ataupun smartphone. Sehingga user-defined web pages dapat menggantikan peran localcontrolpanel. Selain itu, jika diaplikasikan pada suatu perusahaan multinasional yang mempunyai jaringan internet sendiri, maka proses pengambilan dan pelaporan data produksi dari site ke head office dapat dilakukan secara real-time.