BAB 4

IMPLEMENTASI DAN EVALUASI

4.1 Spesifikasi Hardware dan Software

Konfigurasi hardware (perangkat keras) yang digunakan untuk merancang dan menguji program aplikasi Paper Tube Production Optimizer adalah sebagai berikut:

• Prosesor : Pentium III 866 MHz • Memori : 256 MByte

• Harddisk : 80 GByte

• Monitor : 17” (resolusi 1024 × 768, 32 bit)

• Input device : Mouse dan keyboard

Konfigurasi hardware dengan spesifikasi yang lebih tinggi dari spesifikasi di atas akan menghasilkan kinerja yang lebih optimal.

Program aplikasi ini dibuat dengan menggunakan bahasa pemrograman Borland Delphi 7 pada sistem operasi Windows XP Professional SP2. Program ini dapat dijalankan pada komputer yang menggunakan sistem operasi Windows 98/Me/2000/XP.

4.2 Implementasi Program Aplikasi

Program aplikasi Paper Tube Production Optimizer dirancang dengan user interface yang sederhana, sehingga user tidak perlu mengalami kesulitan dalam berinteraksi dengan program aplikasi ini. Selain itu, program aplikasi ini juga hanya menghasilkan output yang perlu diketahui oleh user. Proses implementasi ini dilakukan untuk mengetahui sejauh mana program

aplikasi ini dapat memberikan manfaat dan perbedaan terhadap proses produksi yang ada, dibandingkan dengan cara yang biasa digunakan pada PT. ASIA CARTON LESTARI. Data-data yang digunakan dalam pengujian program ini merupakan data-data yang sudah dikumpulkan sebelumnya.

Berikut ini adalah langkah-langkah yang diperlukan dalam menggunakan program aplikasi ini:

1. Jalankan program TubeOptimizer.exe pada harddisk atau media penyimpan lain. Maka akan ditampilkan layar awal (splash form), seperti yang diperlihatkan pada Gambar 4.1 di bawah ini.

Gambar 4.1 Splash Form (Layar Awal)

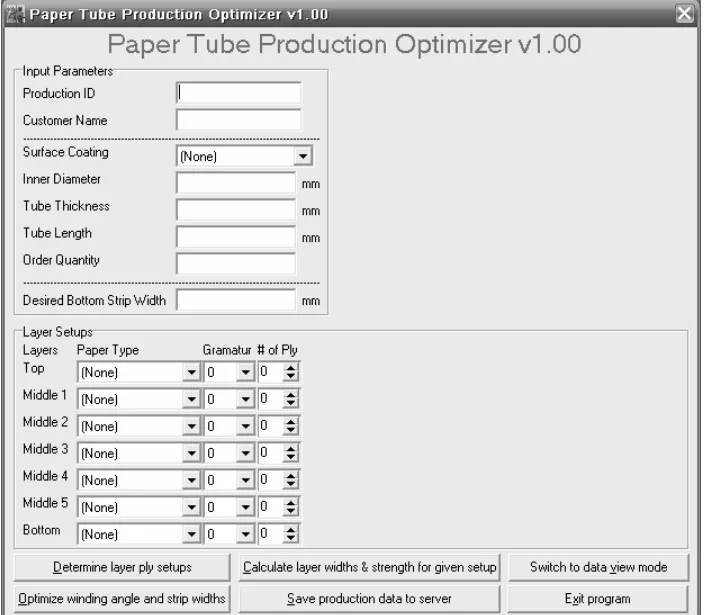

2. Klik tombol atau tekan ↲ (Enter) untuk menampilkan layar utama. Gambar 4.2 memperlihatkan layar utama. Dalam layar ini terdapat 6 buah tombol, yaitu Determine layer

ply setups, Optimize winding angle and strip widths, Calculate layer widths & strength for given setup, Save production data to server, Switch to data view mode, dan Exit program. • Tombol Determine layer ply setups berfungsi untuk menghitung jenis dan jumlah ply

kertas yang diperlukan untuk memproduksi Paper Tube dengan ketebalan yang telah ditentukan.

• Tombol Optimize winding angle and strip widths akan menghitung lebar strip dan sudut gulungan yang optimal untuk produksi Paper Tube, berdasarkan pada input produksi yang dimasukkan (diameter dalam, ketebalan, panjang tabung, susunan ply kertas). Selain itu juga akan dihitung beberapa parameter produksi yang penting, seperti kuat tekan, berat tabung, dan kecepatan produksi.

• Tombol Calculate layer widths & strength for given setup akan menghitung lebar strip, sudut gulungan dan kuat tekan yang optimal untuk konfigurasi input produksi dan lebar strip ply terbawah kertas yang diminta.

• Tombol Save production data to server akan menyimpan data produksi ke server (dalam hal ini berupa suatu file yang menampung data-data produksi, yang isinya dapat dilihat pada modus data view dari program ini).

• Tombol Switch to data view mode akan membawa user pada modus data view, di mana user dapat melihat data-data mengenai produksi yang telah dilakukan pada bulan ini, beserta jumlah total produksi yang telah dilakukan.

Gambar 4.2 Layar Utama Sebelum Proses Input

3. Beri input sesuai dengan yang diinginkan. Pilih jenis-jenis (dan gramatur) kertas yang akan digunakan, posisi surface coating yang diinginkan, diameter dalam tabung, ketebalan dan panjang tabung, serta jumlah pesanan yang diinginkan (order quantity).

4. Setelah itu, klik tombol untuk menentukan jumlah ply dari setiap jenis kertas yang akan digunakan dalam proses produksi. Setelah setup ply yang tepat

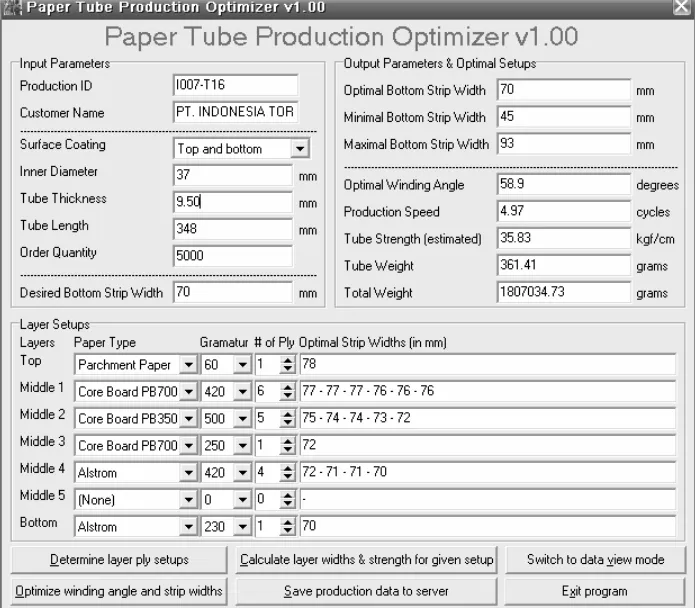

didapatkan, maka sudut gulungan dan lebar strip yang optimal dapat dihitung dan ditampilkan, dengan mengklik tombol . Maka layar akan menampilkan parameter-parameter produksi yang optimal (lebar strip kertas, sudut gulungan, kuat tekan dll.) seperti pada Gambar 4.3 di bawah ini.

5. Jika hasil telah ditemukan, user dapat menyimpan output pada layar ke file induk produksi

dengan menekan tombol . Jika ketersediaan kertas

dan/atau mesin tidak memungkinkan pelaksanaan produksi sesuai dengan hasil output pada layar (misal persediaan salah satu jenis kertas sudah hampir habis), maka user dapat mencoba untuk mengubah jumlah ply untuk setiap jenis kertas yang digunakan dan/atau lebar strip kertas pada layer terbawah secara manual pada form, lalu menghitung kembali lebar strip dan sudut gulungan yang optimal untuk konfigurasi tersebut dengan mengklik tombol

, sebelum menyimpan output ke file.

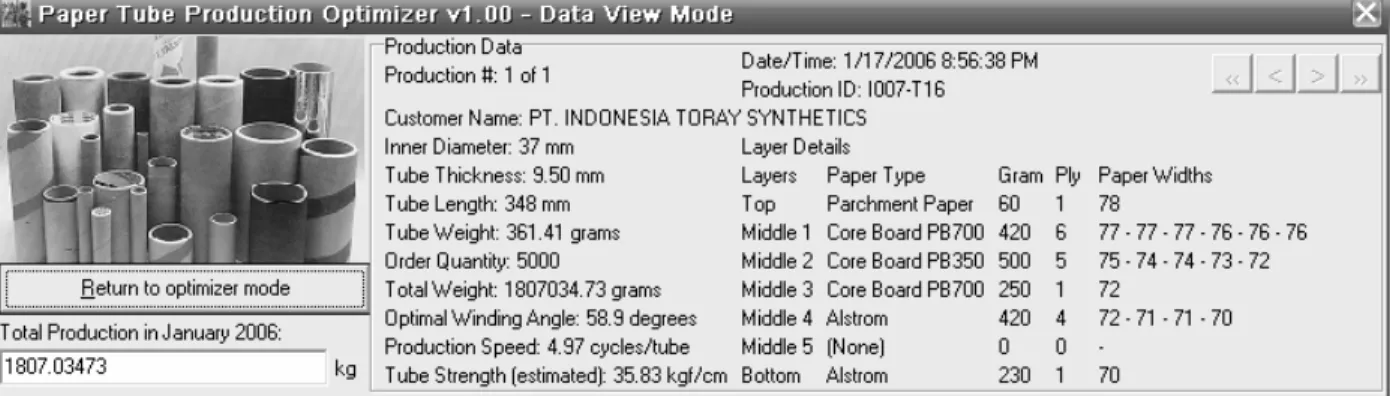

6. Setelah menyimpan output, user dapat melihat data-data produksi (beserta dengan produksi-produksi sebelumnya) pada modus data view dengan mengklik pada tombol

. Maka layar data view akan ditampilkan. Gambar 4.4 memperlihatkan layar data view.

Pada layar data view ini, terdapat tombol-tombol «, <, >, » dan Return to optimizer mode. • Tombol-tombol «, <, >, » berfungsi untuk navigasi user dalam melihat-lihat

record-record data produksi (tombol « untuk ke record-record pertama, tombol < untuk ke record-record sebelumnya, tombol > untuk ke record selanjutnya, dan tombol » untuk ke record terakhir).

• Tombol Return to optimizer mode akan mengembalikan user pada layar utama, untuk melakukan proses produksi lainnya atau untuk keluar dari program.

Gambar 4.4 Layar data view

7. Setelah selesai melihat-lihat data produksi, user dapat melakukan produksi lain dengan mengulangi langkah-langkah 3 s/d 5 atau keluar dari program, melalui layar utama dengan

mengklik tombol , lalu menekan tombol

untuk keluar.

4.3 Analisis Program Aplikasi

Untuk menganalisis program aplikasi ini, akan diberikan satu contoh kasus nyata yang data-datanya diambil langsung dari PT. ASIA CARTON LESTARI.

Kasus 4.1 :

PT. ASIA CARTON LESTARI pada bulan Desember 2005 memproduksi sekitar 1500 ton Paper Tube dalam berbagai jenis dan ukuran, sesuai dengan permintaan pelanggan. Data di bawah ini merupakan data yang diambil dari periode produksi per 24 Desember 2005, dengan nomor ID produksi I007-T16, untuk memproduksi pesanan dari PT. INDONESIA TORAY SYNTHETICS. Spesifikasi dari Paper Tube yang diminta adalah sebagai berikut:

1. Diameter dalam: 37 mm

2. Ketebalan Paper Tube: 9.5 mm 3. Panjang Paper Tube: 348 mm

4. Jumlah pesanan 5000 buah, dikemas dengan kemasan Pack Box yang berisi 70 tabung/pack.

5. Tabung dibuat dengan menggunakan jenis kertas Core Board, dengan lapisan parchment paper berwarna coklat muda pada permukaan sebelah luar tabung dan Alstrom paper pada permukaan bagian dalam tabung.

Untuk mendapatkan lebar strip dan sudut gulungan yang optimal, maka data-data tersebut akan dimasukkan sebagai parameter input program, dengan nilai-nilainya sebagai berikut: Tabel 4.1 Parameter input spesifikasi Paper Tube

Production ID I007-T16

Customer Name PT. INDONESIA TORAY SYNTHETICS

Surface Coating Top & Bottom

Inner Diameter 37 mm

Tube Thickness 9.50 mm

Tube Length 348 mm

Tabel 4.2 Jenis-jenis kertas yang akan digunakan untuk proses produksi Paper Tube

Layers Paper Type Gramatur

Top Parchment Paper 60 gsm

Middle 1 Core Board PB700 420 gsm

Middle 2 Core Board PB350 500 gsm

Middle 3 Core Board PB700 250 gsm

Middle 4 Alstrom 420 gsm

Middle 5 - -

Bottom Alstrom 230 gsm

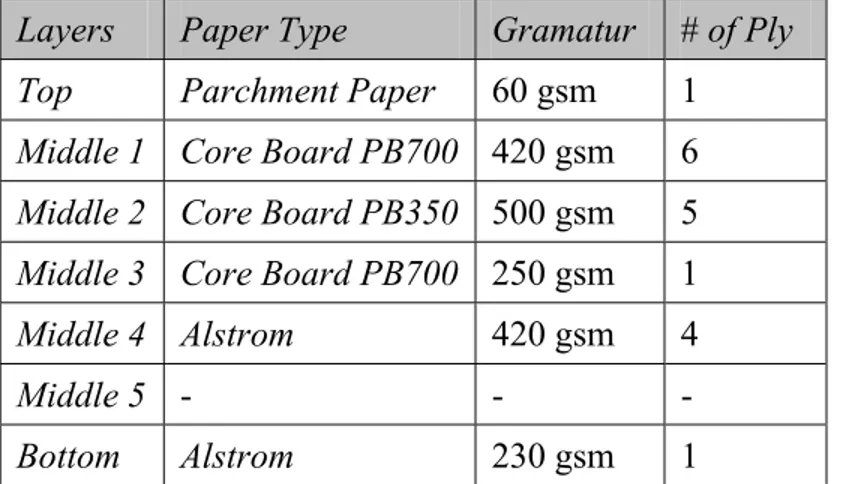

Tabel 4.1 dan 4.2 merupakan input untuk layar utama (main form). Setelah user mengklik tombol Determine layer ply setups, maka akan ditampilkan jumlah ply kertas untuk setiap layer tabung, seperti yang ditampilkan pada Tabel 4.3 dibawah ini.

Tabel 4.3 Jumlah ply kertas yang digunakan untuk produksi Paper Tube

Layers Paper Type Gramatur # of Ply

Top Parchment Paper 60 gsm 1

Middle 1 Core Board PB700 420 gsm 6

Middle 2 Core Board PB350 500 gsm 5

Middle 3 Core Board PB700 250 gsm 1

Middle 4 Alstrom 420 gsm 4

Middle 5 - - -

Bottom Alstrom 230 gsm 1

Jumlah ply yang digunakan dihitung dengan menggunakan algoritma Dynamic Programming, di mana jumlah ini diusahakan agar seimbang antar setiap jenis kertas dan tidak terlalu banyak, dengan meminimalkan jumlah ply yang digunakan untuk mencapai ketebalan yang diinginkan sambil menjaga keseimbangan jumlah ply pada layer-layer dengan kertas yang cukup tebal (layer-layer dengan gramatur 420 dan 500 gsm). Dalam

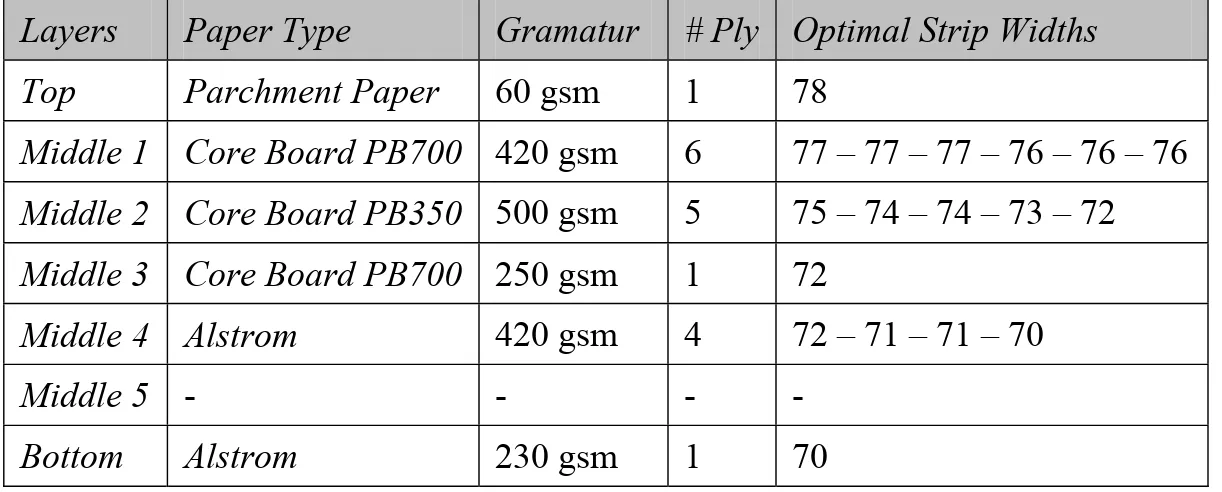

hal ini jumlah ply yang didapatkan kebetulan sama dengan jumlah ply yang dihitung secara manual. Setelah jumlah ply untuk setiap layer kertas diperoleh, maka sudut gulungan dan lebar strip yang optimal bisa dilihat oleh user dengan mengklik tombol Optimize winding angle and strip widths. Untuk kasus ini, sudut gulungan dan lebar strip yang optimal adalah seperti di bawah ini:

• Sudut gulungan yang optimal sebesar 58.6°.

• Lebar strip pada ply terbawah sebesar 70 mm, dengan lebar strip pada ply-ply lain sebagai berikut:

Tabel 4.4 Lebar strip optimal yang didapatkan untuk setiap layer Paper Tube

Layers Paper Type Gramatur # Ply Optimal Strip Widths

Top Parchment Paper 60 gsm 1 78

Middle 1 Core Board PB700 420 gsm 6 77 – 77 – 77 – 76 – 76 – 76

Middle 2 Core Board PB350 500 gsm 5 75 – 74 – 74 – 73 – 72

Middle 3 Core Board PB700 250 gsm 1 72

Middle 4 Alstrom 420 gsm 4 72 – 71 – 71 – 70

Middle 5 - - - -

Bottom Alstrom 230 gsm 1 70

• Kuat tekan tabung: 35.83 kgf/cm

• Berat tabung: 361.41 gram/unit, berat keseluruhan = 5000 × 361.41 = 1807034.73 gram

Dapat diperhatikan bahwa kuat tekan tabung yang didapatkan lebih baik daripada kuat tekan tabung yang didapatkan dengan pengaturan lebar strip dan sudut gulungan secara manual seperti yang biasa dilakukan (dalam kasus ini kuat tekan yang didapatkan sebesar 33 kgf/cm). Sudut gulungan dan lebar strip di atas diperoleh dengan cara mengoptimalkan fungsi yang

didapatkan dari hasil analisis pada bagian 3.2 (untuk mendapatkan sudut gulungan dan lebar strip yang optimal), lalu membulatkan hasilnya ke lebar strip terdekat (dengan mempertahankan konfigurasi optimal) yang sesuai dengan spesifikasi mesin produksi (dalam hal ini lebar strip layer teratas harus berkisar antara 50 ± 2 mm, 77 ± 3 mm, 100 ± 3 mm atau 130 ± 2 mm).

4.4 Evaluasi Program Aplikasi

Dari hasil implementasi program aplikasi ini, kemudian dilakukan suatu evaluasi. Hasil yang didapatkan dari evaluasi tersebut adalah sebagai berikut:

1) Program TubeOptimizer.exe telah dapat melakukan tujuan yang ingin dicapai yaitu menghitung jumlah ply, lebar strip dan sudut gulungan yang optimal untuk spesifikasi Paper Tube yang diminta.

2) Proses penentuan jumlah ply dan lebar strip yang biasa dilakukan secara manual (berdasarkan pengalaman), kini beralih pada penggunaan program aplikasi komputer. Hal ini dapat membuat proses menjadi lebih cepat dan efisien, disamping lebih optimal.

3) Kelebihan program ini adalah dapat memberikan sudut gulungan dan lebar strip optimal untuk keadaan di mana ketersediaan kertas dan/atau mesin produksi terbatas, dengan menghitungnya untuk susunan ply alternatif dan/atau lebar strip teratas alternatif. Namun program ini memiliki kejanggalan, yaitu program ini hanya dapat bekerja dengan baik jika layer Top dan Bottom diisi. Hal ini dapat dimaklumi, karena layer itu digunakan sebagai penanda bagian atas/bawah tabung, selain itu layer-layer tersebut pada umumnya juga selalu terisi dan digunakan untuk kertas pelapis bagian atas/bawah tabung.