commit to user

v ABSTRAK

Fitri Ekasari, 2012. Kajian Serapan dan Penetrasi Beton Normal dengan Bahan Tambah Metakaolin dan Serat Galvalum AZ 150. Tugas Akhir. Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Beton banyak digunakan secara luas sebagai bahan bangunan dibidang teknik sipil. Beton menjadi material pilihan pada lingkungan pesisir yang agresif yang memiliki kandungan klorida, sulfat dan derajat keasaman tinggi yang dapat mengakibatkan beton menjadi keropos. Sifat kekedapan yang tinggi diharapkan mampu menahan beton terhadap lingkungan yang agresif. Penelitian ini bertujuan untuk mengetahui pengaruh penggunaan bahan tambah serat Galvalum AZ 150 dan metakaolin pada beton normal terhadap nilai serapan dan penetrasi sebagai tolak ukur beton kedap air.

Penelitian ini menggunakan metode eksperimen di laboratorium. Benda uji serapan sebanyak 30 sampel dan benda uji penetrasi sebanyak 30 sampel. Variasi serat 0%; 0,25%; 0,5%; 0,75%; dan 1% serta variasi penambahan metakaolin sebesar 0% dan 7,5%. Pada masing-masing variasi terdiri dari 3 benda uji. Benda uji serapan dan penetrasi adalah silinder beton diameter 7,5 cm dan tinggi 15 cm, Porositas dan permeabilitas beton diuji pada umur beton 28 hari.

Berdasarkan SK SNI S-36-1990-03 untuk perendaman air selama 10+0,5 menit, semua benda uji serapan memenuhi syarat untuk beton kedap air normal. Serapan air terbesar terjadi pada beton normal dengan bahan tambah metakaolin dan serat galvalum dengan kadar serat 7,5% yaitu sebesar 2,4091%. Pada perendaman 1 x 24 jam, semua benda uji juga memenuhi syarat untuk beton kedap air normal. Serapan air terbesar terjadi pada beton dengan penambahan metakaolin dan serat 7,5%, yaitu sebesar 3,6266%. Semua benda uji porositas telah memenuhi syarat untuk agresif sedang. Sedangkan benda uji yang memenuhi syarat untuk agresif kuat adalah beton dengan kadar serta 0%; 0,25%; 0,5%; 1% tanpa penambahan metakaolin dan beton dengan kadar serat 0%; 0,25%; 0,5% dengan penambahan metakaolin. Nilai penetrasi maksimum terjadi pada beton dengan kadar serat 0,75% dengan kedalaman penetrasi sebesar 35 mm.

commit to user

vi ABSTRACT

Fitri Ekasari, 2012. Study of Absorption and Penetration of Normal Concrete Metakaolin With Galvalum AZ 150 Fiber. Thesis.Civil Engineering Faculty of Engineering. Sebelas Maret University.

Concrete was a construction material that was very dominant in the structure of the building. Concrete became material choice in aggressive coastal environment. The aggressive environment had content of chloride, sulphate and level of high acidity that could result in concrete becaming porous. This research aimed to got the influence of use Galvalum AZ 150 fiber and metakaolin additive to the normal concrete on absoption and penetration as waterproof concrete.

This study used an experimental method in the laboratory. Absorption of the test object as much as 30 samples and the test object penetration of 30 samples. The variation of fiber were 0%; 0,25%; 0,5%; 0,75%; and 1% while used metakaolin variation of 0% and 7,5%. Each variation consisted of 3 specimens. The absorption and the penetration objects was concrete cylinder with 7.5 cm diameter and 15 cm. The porosity and permeability of specimens were measured in the day-28 of concrete age.

SK SNI based on S-36-1990-03 for water immersion for 10 +0.5 minutes, all specimens absorption eligible for normal water-resistant concrete. Largest water absorption uptake occurs in normal concrete with metakaolin and fiber-added materials galvalum with 7.5% fiber content that was equal to 2.4091%. At 1 x 24 hours of immersion, all specimens were also eligible for a normal water-resistant concrete. Water uptake was greatest with the addition of metakaolin in concrete and fiber 7.5%. All specimen porosity had been qualified for being aggressive. While the specimens were eligible for the concrete with a strong aggressive levels and 0%, 0.25%, 0.5%, 1% without the addition of metakaolin and concrete with a fiber content of 0%, 0.25%, 0.5% with addition of metakaolin. The maximum penetration values occur in the concrete with a fiber content of 0.75% with a penetration depth of 35 mm.

Keywords:

commit to user

1

BAB 1

PENDAHULUAN

1.1.

Latar Belakang

Beton adalah suatu material konstruksi yang tidak dapat dipisahkan dengan kehidupan sosial modern. Seiring dengan berkembangnya zaman, maka kebutuhan manusia akan terus bertambah. Salah satunya adalah kebutuhaan akan bangunan-bangunan konstruksi, baik berupa sarana umum maupun bangunan pribadi. Saat ini banyak dikembangkan konsep Waterfront City, yaitu bangunan-bangunan konstruksi yang dibangun pada lingkungan yang lembab, terutama pada daerah pesisir pantai.

Sifat-sifat air laut yang sangat agresif membuat bangunan-bangunan tersebut memerlukan bahan bangunan yang tahan terhadap air laut. Beton menjadi pilihan bahan bangunan yang tepat untuk digunakan di wilayah pesisir dibanding dengan baja yang sifatnya sangat korosif . Sifat beton yang tahan terhadap korosi, mudah dibentuk dan mudah dalam pengerjaan sangat menguntungkan untuk pembangun di wilayah pesisir terutama dalam skala besar.

Beton yang baik adalah beton dengan kekedapan tinggi. Salah satu faktor yang sangat berpengaruh terhadap tingkat keawetan beton adalah adanya aliran air masuk ke dalam beton (permeation). Terdapat beberapa cara aliran air masuk ke dalam beton, diantaranya adalah masuknya air ke dalam pipa-pipa kapiler (capillary suction) yang disebut serapan air dan penetrasi yang terjadi akibat adanya perbedaan tekanan, baik tekanan cairan maupun tekanan gas.

commit to user

yang bekerja pada beton dan lapisan beton akan melindungi baja agar tidak kontak langsung dengan udara yang dapat mengakibatkan reaksi oksidasi sehingga akan menyebabkan terjadi korosi pada tulangan.

Beton diminati karena banyak memiliki kelebihan-kelebihan dibandingkan dengan bahan lainnya, kelebihan beton antara lain harganya yang relatif murah, ekonomis, mampu menerima kuat tekan dengan baik, tahan aus, awet dan mudah perawatannya. Banyaknya penggunaaan beton dalam konstruksi membuat upaya penciptaan mutu yang baik, salah satu upaya tersebut dengan penambahan pozolan jenis metakaolin dan serat galvalum AZ 150 pada beton dimaksudkan akan memperbaiki parameter-parameter mutu beton.

Pozzolan yaitu bahan yang mengandung silika atau aluminosilika yang dengan sendiri, tidak atau sedikit mempunyai sifat mengikat seperti semen, akan tetapi dalam bentuknya yang halus dan dengan adanya air, senyawa tersebut akan bereaksi secara kimia dengan kalsium hidroksida pada suhu kamar membentuk senyawa yang memiliki sifat seperti semen.

Ditinjau dari segi kimia, pozzolan mempunyai pengaruh positif terhadap beton. Dalam campuran beton SiO2 yang reaktif dari pozzolan akan bereaksi dengan kapur/kalsium hidroksida dari semen Portland membentuk kalsium hidrosilikat.

Semen + Air CSH + Ca(OH)2

Ca(OH)2 + SiO2 + H2O CaOSiO2 + 2H2O

commit to user

permeabilitas, dan meningkatkan kepadatan. Metakaolin sebagai salah satu jenis pozzolan mempunyai ukuran rata-rata partikelnya lebih kecil daripada ukuran rata-rata partikel semen sehingga dapat bekerja untuk mengisi ruang antar butiran semen dan dapat memperkuat ikatan antar partikel-partikelnya. Penyebaran pori-pori dalam beton diharapkan dapat dikurangi dengan adanya metakaolin sehingga total volume pori berkurang dan ukuran rata-rata pori mengecil.

Selain metakaolin dalam penelitian ini juga menggunakan bahan tambah berupa serat galvalum AZ 150, karena memiliki unit densitas lebih rendah dari pada serat baja (sehingga dapat mempertahankan berat jenis beton agar tetap ringan) dan memiliki sifat mekanis yang cukup baik. Sebagai penelitian awal serat galvalum AZ 150 ini mempunyai kuat tarik maksimum 6224,24 kg/cm2, angka ini setara dengan kekuatan baja BJTD 39, hasil penelitian mediyanto (2005) dan hasil ini lebih tinggi dari kekuatan bendrat hasil penelitian Suhendro (1991).

Penambahan serat pada campuran beton akan memberikan kontribusi terhadap perbaikan karakteristik beton diantaranya adalah meningkatkan kekuatan tarik, kekuatan tekan, dan daktilitas beton. Telah banyak penelitian yang dilakukan mengenai beton berserat. Seperti yang telah dilakukan oleh Suhendro (1991) dengan menambahkan serat baja (kawat bandrat), terbukti dapat meningkatkan kuat tarik beton. Penelitian serupa dengan menambahkan serat plastik yang dilakukan oleh Wibowo (2002) juga menunjukan adanya peningkatan kuat tarik beton berserat.

Prinsip penambahan serat adalah memberi tulangan pada beton yang disebar dalam adukan beton dengan orientasi random untuk mencegah terjadinya retakan-retakan beton yang terlalu dini di daerah tarik akibat panas hidrasi maupun akibat pembebanan (Soroushin dan Bayasi, 1997).

commit to user

dan penetrasi dalam beton memenuhi syarat untuk beton kedap air. Disamping itu penambahan serat ini diharapkan mampu meningkatkan kinerja beton, dalam kapasitas tarik, kuat lentur, toughness, ketahanan terhadap formasi retak, dan kuat geser.

1.2.

Rumusan Masalah

Berdasarkan uraian latar belakang masalah diatas, maka dapat dirumuskan suatu masalah sebagai berikut :

a. Bagaimana pengaruh penambahan metakaolin dan serat galvalum AZ 150 terhadap serapan dan penetrasi beton.

b. Berapa kadar serat Galvalum AZ 150 pada beton normal yang memenuhi syarat beton kedap air.

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan-batasan masalah sebagai berikut :

a. Semen yang digunakanadalah semen tipe I OPC.

b. Mix Design rencana menggunakan metode standar Dinas Pekerjaan Umum (SK SNIT-15-1990-03).

c. Berat galvalum yang ditambahkan adalah 0 % ; 0,25 % ; 0,50 %; 0,75 % ; dan 1 % dari volume total beton.

d. Berat metakaolin yang ditambahkan adalah 0 % ; dan7,5 % dari berat semen.

e. Pengujian serapan dan penetrasi beton dilakukan pada umur perawatan benda uji 28 hari.

commit to user

1.4.

Tujuan Penelitian

a. Mengetahui pengaruh penambahan metakaolin dan serat galvalum AZ 150 terhadap serapan dan penetrasi beton.

b. Mengetahui kadar serat Galvalum AZ 150 pada beton normal yang memenuhi syarat beton kedap air.

1.5.

Manfaat Penelitian

Manfaat yang ingin diperoleh dari hasil penelitian ini adalah sebagai berikut : 1. Manfaat Teoritis

a. Memberikan kontribusi bagi perkembangan ilmu bahan dan struktur. b. Menambah pengetahuan tentang persentase serat galvalum pada beton

normal metakaolin ditinjau dari parameter serapan dan penetrasi betonnya. 2. Manfaat Praktis

a. Mengoptimalkan pemanfaatan serat galvalum dan metakaolin dalam pengembangan teknologi beton yang kedap air.

commit to user

6

BAB 2

TINJAUAN PUSTAKA DAN LANDASAN TEORI

2.1. Tinjauan Pustaka

Beton adalah suatu campuran yang tediri dari pasir, kerikil, batu pecah, atau agregat-agregat lain yang dicampur menjadi satu dengan suatu pasta yang terbuat dari semen dan air membentuk suatu massa mirip batuan. Terkadang, satu atau lebih bahan aditif ditambahkan untuk menghasilkan beton dengan karakteristik tertentu, seperti kemudahan pengerjaan (workability), durabilitas, dan waktu pengerasan (McCormac, 2003).

Bentuk dan tekstur permukaan agregat berpengaruh pada kekuatan beton dimana bentuk yang runcing mempunyai kemampuan untuk saling mengunci, dan permukaan yang kasar mempunyai koefisien gesek yang tinggi sehingga akan menghasilkan kekuatan yang tinggi (Sudarmoko, 1998).

Menurut Subakti,1994 (dalam Dharma Putra, 2006), pada proses hidrasi, air dan semen akan menghasilkan Ca(OH)2 yang merupakan bahan yang mudah larut dalam air dan bersifat basa, akan bereaksi dengan SiO2 akan membentuk Kalsium Silikat Hidrat yang bersifat sebagai perekat sehingga dapat meningkatkan kekuatan serta kekedapan beton.

commit to user

Pozzolan adalah bahan alam atau buatan yang sebagian besar terdiri dari unsur-unsur silikat dan atau aluminat yang reaktif. Pozzolan sendiri tidak mempunyai sifat semen tetapi dalam keadaan halus ( lolos ayakan 0,21 mm ) bereaksi dengan air dan kapur padam pada suhu normal (24-27oC) menjadi suatu massa padat yang tidak larut dalam air ( kardiyono, 1996 ).

Metakaolin merupakan hasil pembakaran kaolin ( china clay ) pada suhu 450° C - 900° C. Secara umum keuntungan penggunaan metakaolin adalah karena dapat sebagai pengisi pori-pori beton, sebagai pozzolan dan untuk percepatan proses hidrasi cemen ( Malhotra dan Mehta, 1996 ). Tingkat campuran normal metakaolin dalam beton berkisar antara 5 – 20% dari berat semen ( Kostuck et al, 1993; Sambowo, 2002; Coild, 2004 ).

Metakaolin yang ditambahkan berguna sebagai pereaksi hasil sampingan campuran semen dan air yaitu kalsium hidroksida. Kalsium hidroksida akan mengeras saat bereaksi dengan metakaolin sehingga dapat menambah kekuatan beton. Karena ukuran partikelnya yang sangat kecil maka selain sebagai pereaksi kalsium hidroksida metakaolin juga sebagai filler yaitu pengisi rongga beton (The Concrete Countertop Institute, 2007).

Penambahan metakaolin pada campuran beton ringan berserat alumunium dengan kadar 10% mengakibatkan penurunan KIC (Ervina Hikmawati, 2007), disebabkan oleh reaksi antara metakaolin dan semen yang justru akan mengacaukan matrik serat, sehingga energy yang disumbangkan untuk menahan terjadinya retakan menjadi berkurang. Dibandingkan dengan penambahan metakaolin dengan kadar 7,5% penurunan nilai KIC lebih kecil (Dwi Ernawati,2009).

commit to user

Beton berserat mempunyai kelebihan daripada beton tanpa serat dalam beberapa sifat strukturnya, antara lain keliatan (ductility), ketahanan tehadap baban kejut (impact resistance), kuat tarik dan kuat lentur (tensile and flexural strength), kelelehan (fatigue life), kekuatan terhadap pengaruh susutan (shrinkage), dan ketahanan terhadap keausan (abrasion) (Soroushian dan Bayasi, 1987).

Dosis penggunaan beton serat,fraksi volume rendah (volume serat < 1% dari Volume beton), fraksi volume sedang (volume serat 1% - 2% dari Volume beton), fraksi volume tinngi (volume serat > 2% dari Volume beton) (Solihin As’ad, 2007).

Kosentrasi serat yang masih mungkin dilakukan pengadukan secara mudah adalah 1 % volume. Jika kosentrasi serat melebihi nilai tersebut, adukan akan menjadi sulit diaduk, dan yang masih diijinkan agar adukan beton masih workable adalah L/D < 100 (Sudarmoko, 1987).

Dari penelitian-penelitian yang telah dilakukan dapat disimpulkan bahwa penambahan serat sebanyak 0,75 % sampai dengan 1 % dari volume adukan akan memberikan hasil yang optimal (Wahyu, 2002).

Beton serat didefinisikan sebagai beton yang dibuat dari campuran semen, agregat, air dan sejumlah serat yang disebar secara random. Prinsip penambahan serat adalah memberi tulangan pada beton yang disebar merata ke dalam adukan beton dengan orientasi random untuk mencegah terjadinya retakan-retakan beton yang terlalu dini di daerah tarik akibat panas hidrasi maupun akibat pembebanan (Soroushian dan Bayasi, 1987, Mediyanto, 2001).

commit to user

2.2. Landasan Teori

2.2.1. Beton

Beton adalah batuan buatan yang diperoleh dengan mencampurkan semen Portland, air, dan agregat serta dengan atau tanpa bahan tambahan dengan perbandingan tertentu. Bahan tambahan berupa bahan kimia, serat dan bahan buangan non kimia. Bahan serat yaitu serat baja, plastik, dan tumbuh – tumbuhan.

Beton didapat dari pencampuran bahan – bahan agregat halus dan kasar yaitu pasir, batu pecah atau bahan semacam lainnya, dengan menambahkan secukupnya bahan perekat dan air sebagai bahan pembantu guna kepentingan reaksi kimia selama proses pengerasan dan perawatan beton berlubang (Dipohusodo, 1996).

2.2.2. Beton Serat

Menurut Kardiyono Tjokrodumuljo, beton serat (fiber concrete) ialah bahan komposit yang terdiri dari beton biasa dan bahan lainnya yang berupa serat. Menurut ACI Committe 544 (Sudarmoko dan Pribadi,1997), beton serat didefinisikan sebagai beton yang terbuat dari campuran semen, agregat halus dan kasar, serta sejumlah kecil serat. Penambahan serat dimaksudkan untuk memberi tulangan serat pada beton, yang disebar secara random (acak) untuk mencegah retak-retak yang terjadi akibat pembebanan.

Dengan penambahan serat ke dalam adukan beton, maka sifat-sifat structural beton akan diperbaiki. Serat-serat di dalam beton bersifat mekanis, sehingga tidak akan bereaksi secara kimiawi dengan bahan beton lainnya. Serat membantu mengikat dan mempersatukan campuran beton setelah terjadinya pengikatan awal dengan semen.

commit to user

atau potongan kawat baja. Jika serat yang dipakai mempunyai modulus elastisitas yang lebih tinggi dari pada beton, maka beton serat akan mempunyai kuat tekan, kuat tarik, maupun modulus elastisitas yang sedikit lebih tinggi dari pada beton biasa. Bermacam serat direkomendasikan untuk digunakan sebagai perkuatan beton, namun tipe serat secara umum dapat diklasifikasikan menjadi 4 menurut ACI Committee 544, yaitu:

1. SFRC ( Steel Fiber Reinforced Concrete) 2. GFRC ( Glass Fiber Reinforced Concrete) 3. SNFRC ( Synthetic Fiber Reinforced Concrete) 4. NFRC ( Natural Fiber Reinforced Concrete)

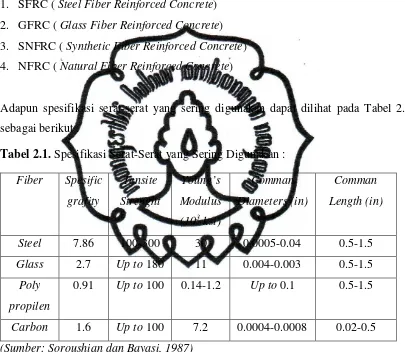

Adapun spesifikasi serat-serat yang sering digunakan dapat dilihat pada Tabel 2.1 sebagai berikut :

Tabel 2.1. Spesifikasi Serat-Serat yang Sering Digunakan :

Fiber Spesific

(Sumber: Soroushian dan Bayasi, 1987)

commit to user

2.2.3. Pengertian Beton Normal dengan Bahan Tambah Metakaolin dan Serat

Galvalum

Beton normal dengan bahan tambah metakaolin dan serat galvalum adalah suatu material bangunan yang dibuat dengan cara menambahkan serat galvalum dan mencampurkannya dengan pasir, kerikil, semen portland, metakaolin serta air dengan perbandingan tertentu.

2.2.4. Material Penyusun Beton Normal dengan Bahan Tambah Metakaolin

dan Serat Galvalum

2.2.4.1. Semen Portland

Semen Portland adalah semen hidrolis yang dihasilkan dengan cara menghaluskan klinker yang terdiri dari silikat - silikat kalsium yang bersifat hidrolis dengan gips sebagai bahan tambahan (PUBI–1982). Fungsi semen ialah untuk merekatkan butir– butir agregat agar terjadi suatu massa yang kompak atau padat, selain itu juga untuk mengisi rongga diantara diantara butiran–butiran agregat.

Semen diperoleh dengan membakar secara bersamaan, suatu campuran dari

calcareous (yang mengandung kalsium karbonat atau batu gamping) dan

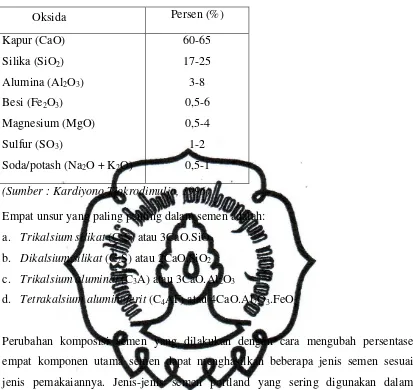

commit to user Tabel 2.2. Susunan Unsur Semen Portland

Oksida Persen (%) (Sumber : Kardiyono Tjokrodimuljo, 1996)

Empat unsur yang paling penting dalam semen adalah: a. Trikalsium silikat (C3S) atau 3CaO.SiO3

b. Dikalsium silikat (C2S) atau 2CaO.SiO2 c. Trikalsium aluminat (C3A) atau 3CaO.Al2O3

d. Tetrakalsium aluminoferit (C4AF) atau 4CaO.Al2O3.FeO2

Perubahan komposisi semen yang dilakukan dengan cara mengubah persentase empat komponen utama semen dapat menghasilkan beberapa jenis semen sesuai jenis pemakaiannya. Jenis-jenis semen portland yang sering digunakan dalam konstruksi serta penggunaannya dicantumkan pada Tabel 2.1.

Tabel 2.3. Jenis Semen Portland di Indonesia Sesuai SII 0013-81

Jenis Semen Karakteristik Umum

Jenis I Semen portland untuk penggunaan umum yang tidak memerlukan persyaratan khusus seperti disyaratkan pada jenis-jenis lain

Jenis II Semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang

commit to user

Jenis IV Semen portland yang dalam penggunaannya menuntut persyaratan panas hidrasi yang rendah

Jenis V Semen portland yang dalam penggunaannya menuntut persyaratan ketahanan yang tinggi terhadap sulfat

Sumber : Tjokrodimuljo (1996)

2.2.4.2. Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisi dalam campuran mortar atau beton. Agregat ini menempati sebanyak 60% - 80% dari volume mortar atau beton. Meskipun hanya sebagai bahan pengisi, tetapi agregat sangat berpengaruh terhadap sifat mortar atau beton, sehingga pemilihan agregat merupakan suatu bagian penting dalam pembuatan mortar atau beton. Terdapat 2 agregat yang dibutuhkan yaitu:

1. Agregat Halus

Agregat halus adalah pasir alam sebagai hasil disintegrasi alami batuan atau pasir yang dihasilkan oleh industri pemecah batu dengan ukuran antara 0,15 mm dan 5 mm. (SK SNI T-15-1991-03).

Dalam Peraturan Beton Indonesia ( PBI ) 1971 NI-2, agregat halus atau pasir yang akan digunakan harus memenuhi persyaratan antara lain :

a. Agregat halus terdiri dari butir-butir yang tajam dan keras. b. Agregat halus tidak boleh mengandung lumpur lebih dari 5%.

c. Agregat halus tidak boleh mengandung zat organik terlalu banyak, yang harus dibuktikan dengan percobaan warna dari Abrams-Header (dengan larutan NaOH)

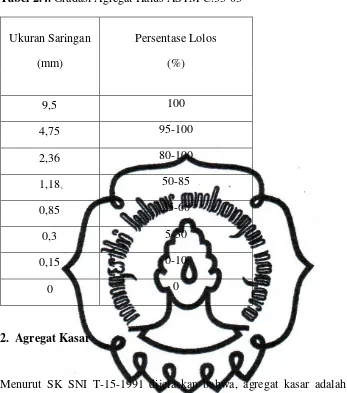

commit to user Tabel 2.4. Gradasi Agregat Halus ASTM C.33-03

Ukuran Saringan (mm)

Persentase Lolos (%)

9,5 100

4,75 95-100

2,36 80-100

1,18 50-85

0,85 25-60

0,3 5-30

0,15 0-10

0 0

2. Agregat Kasar

Menurut SK SNI T-15-1991 dijelaskan bahwa, agregat kasar adalah kerikil yang mempunyai ukuran butiran antara 5 mm – 40 mm sebagai hasil disintegrasi alami dari batuan atau berupa batu pecah yang diperoleh dari industri pemecah batu. Menurut PUBI 1982, agregat kasar yang digunakan pada beton harus memenuhi syarat-syarat sebagai berikut :

1. Agregat kasar harus bersifat kekal, berbutir kasar dan keras serta tidak berpori 2. Agregat kasar tidak boleh mengandung lumpur lebih dari 1% berat pengujian (dari

berat kering), apabila melebihi 1% berat pengujian maka agregat halus harus dicuci sebelum dicampur menjadi beton.

3. Bagian butir agregat kasar yang panjang dan pipih tidak melebihi 20% berat pengujian, terutama untuk bton mutu tinggi.

commit to user

5. Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya dan tidak melewati saringan 4,75 mm.

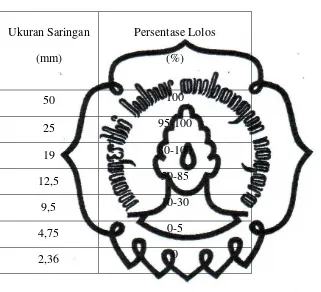

Agregat kasar juga harus memenuhi persyaratan gradasi agregat kasar yang telah ditentukan, pesyaratan gradasi agregat kasar tersebut dapat dilihat pada Tabel 2.3

Tabel 2.5. Gradasi Agregat Kasar ASTM C.33-03

Ukuran Saringan (mm)

Persentase Lolos (%)

50 100

25 95-100

19 80-100

12,5 50-85

9,5 10-30

4,75 0-5

2,36 0

2.2.4.3. Air

Air merupakan bahan yang diperlukan untuk proses reaksi kimia, dengan semen untuk pembentukan pasta semen. Air juga digunakan untuk pelumas antara butiran dalam agregat agar mudah dikerjakan dan dipadatkan. Air dalam campuran beton menyebabkan terjadinya proses hidrasi dengan semen. Jumlah air yang berlebihan akan menurunkan kekuatan beton. Namun air yang terlalu sedikit akan menyebabkan proses hidrasi yang tidak merata.

commit to user

memenuhi syarat pula untuk campuran beton. Tetapi bukan berarti air yang digunakan untuk campuran beton harus memenuhi persyaratan air mnum bersih.

Syarat-syarat air untuk campuran beton sesuai standar PBI 1971/NI-2 Pasal 3.6, yaitu:

a. Tidak mengandung organik (benda melayang lainnya) lebih dari 2 gram/liter. b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik,

dll) lebih dari 15 gram/liter.

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter. d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter

2.2.4.4. Metakaolin

Metakaolin sebagai salah satu jenis pozzolan mempunyai ukuran rata-rata partikelnya lebih kecil daripada ukuran rata-rata partikel semen sehingga dapat bekerja untuk mengisi ruang antar butiran semen dan dapat memperkuat ikatan antar partikel-partikelnya. Sebagai tambahan, metakaolin itu sendiri akan bereaksi secara optimal dengan kristal kalsium hidroksida menghasilkan kalsium silikat hidrat dan kalsium aluminat hidrat. Penyebaran pori-pori dalam beton dikurangi dengan adanya metakaolin sehingga total volume pori berkurang dan ukuran rata-rata pori mengecil. Pembuatan metakaolin dilakukan pada suhu 450º C - 900º C, tetapi metakaolin akan terbentuk sempurna pada kisaran suhu 750º C - 800º C dengan lama pembakaran efektif 6 jam ( Jirawat S, 2001 ).

Secara umum reaksi yang terjadi pada pembakaran kaolin menjadi metakaolin adalah sebagai berikut :

Panas

commit to user Adapun peranan penting metakaolin pada beton yaitu :

1. Sebagai pengisi pori ( filler effect ), ukuran partikel metakaolin yang kecil memungkinkan metakaolin untuk mengisi pori-pori sehingga akan mengurangi porositas beton.

2. Untuk mempercepat proses hidrasi semen

3. Sebagai pozzolan dalam reaksi metakaolin dan C-H, sehingga beton yang terbentuk lebih tahan terhadap serangan asam dan sulfat.

4. Meningkatkan kepadatan dan mengurangi permeabilitas beton.

2.2.4.5. Bahan Tambah

a. Pengertian Bahan Tambah

Bahan tambah merupakan bahan selain air, agregat, semen dan perkuatan dengan menggunakan serat yang digunakan sebagai bahan campuran semen untuk memodifikasi sifat beton segar, waktu pengerasan, dan kinerja beton saat keras dan ditambahkan ke dalam adukan sebelum atau selama proses pencampuran (mixing) (ASTM C 125, 2003).

b. Galvalum AZ 150

Dalam penelitian ini digunakan bahan tambah berupa serat Galvalum AZ 150. Galvalum AZ 150 merupakan lembaran baja yang dilapisi Alumunium Zink (55% Alumunium, 43,5% Seng, dan 1,5% Silikon) 150 gram/m2. Berdasarkan pada penelitian beton ringan berserat galvalum oleh mediyanto, 2003 beberapa sifat dan perilaku beton yang dapat diperbaiki setelah penambahan serat adalah :

a. Kekuatan terhadap lentur dan tarik b. Ketahanan terhadap beban kejut c. Sifat daktilitas beton

commit to user

Keunggulan inilah yang dijadikan dasar dalam pemilihan serat galvalum dalam pembuatan beton normal berserat, selain itu dikarenakan serat galvalum memiliki unit densitas yang lebih rendah dari serat baja.

Penambahan konsentrasi serat yang terlalu banyak ke dalam adukan beton mengakibatkan terjadinya penggumpalan yang akan menghalangi penyebaran secara merata ke seluruh beton. Berdasarkan hal tersebut, maka dalam penelitian ini persentase serat galvalum yang ditambahkan dalam adukan beton maksimum 1% dari volume beton. Persentase serat yang digunakan dalam penelitian ini adalah sebesar 0%, 0,25%, 0,50%, dan 0,75% dan 1%.

2.2.5. Mekanisme Kinerja Serat

Penambahan serat baja ke dalam beton akan meningkatkan kinerja beton dalam kapasitas tarik, kuat lentur, toughness, ketahanan terhadap formasi retak, dan kuat geser. Umumnya peningkatan kinerja disebabkan oleh kontribusi serat yang berfungsi sebagai angkur dalam beton yang menambah kapasitas kuat tarik beton dan setelah beton retak, beton masih diikat oleh angkur serat baja hingga proses pull-out dari beton. (Solihin As’ad, 2007 ).

Kontribusi baja terhadap peningkatan kinerja beton ditentukan oleh kuat lekat antara beton dan serat, kuat pengangkuran, dimensi dan bentuk serat baja, orientasi serat baja kedalaman pengankuran dan jumlah serat baja (Solihin As’ad, 2007 ).

commit to user 2.2.6. Beton Kedap Air

2.2.6.1. Definisi Beton Kedap Air

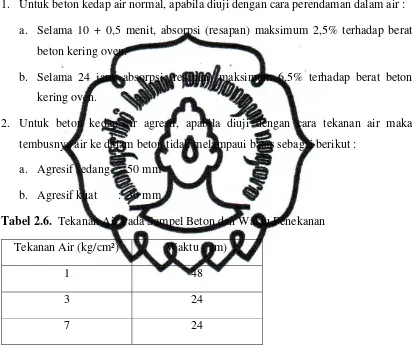

Berdasarkan SK SNI S-36-1990-03 definisi dari beton kedap air adalah beton yang tidak tembus air dan harus memenuhi ketentuan minimum sebagai berikut :

1. Untuk beton kedap air normal, apabila diuji dengan cara perendaman dalam air : a. Selama 10 + 0,5 menit, absorpsi (resapan) maksimum 2,5% terhadap berat

beton kering oven.

b. Selama 24 jam, absorpsi (resapan) maksimum 6,5% terhadap berat beton kering oven.

2. Untuk beton kedap air agresif, apabila diuji dengan cara tekanan air maka tembusnya air ke dalam beton tidak melampaui batas sebagai berikut :

a. Agresif sedang : 50 mm b. Agresif kuat : 30 mm

Tabel 2.6. Tekanan Air Pada Sampel Beton dan Waktu Penekanan Tekanan Air (kg/cm²) Waktu (jam)

1 48

3 24

7 24

2.2.6.2. Spesifikasi Beton Kedap Air

2.2.6.2.1. Bahan yang digunakan untuk membuat beton kedap air adalah :

1. Semen dengan tipe sebagai berikut : a. Semen portland tipe I-V.

commit to user

2. Agregat dengan mutu harus memenuhi standar yang berlaku dan gradasi agregat harus memenuhi ketentuan pada Tabel 2.2 dan Tabel 2.3

3. Air dengan mutu harus sesuai ketentuan yang berlaku.

4. Bahan tambahan harus sesuai dengan ketentuan yang berlaku.

2.2.6.2.2. Ketentuan minimum beton bertulang kedap air :

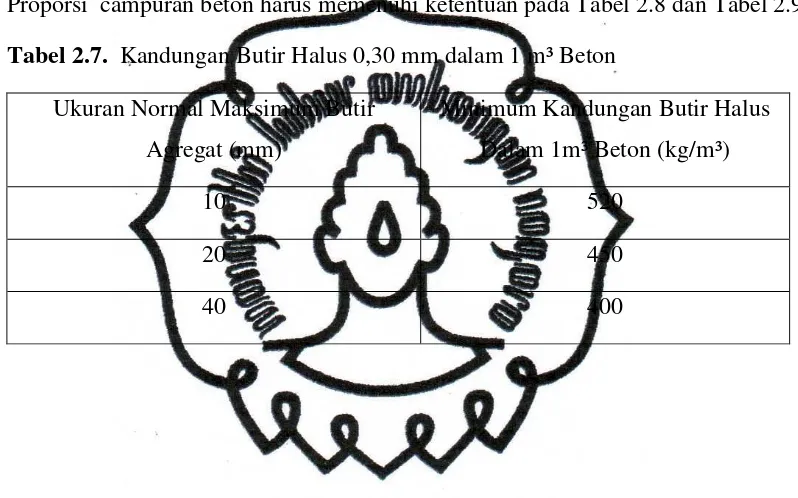

Proporsi campuran beton harus memenuhi ketentuan pada Tabel 2.8 dan Tabel 2.9 Tabel 2.7. Kandungan Butir Halus 0,30 mm dalam 1 m³ Beton

Ukuran Normal Maksimum Butir Agregat (mm)

Minimum Kandungan Butir Halus Dalam 1m³ Beton (kg/m³)

10 520

20 450

commit to user

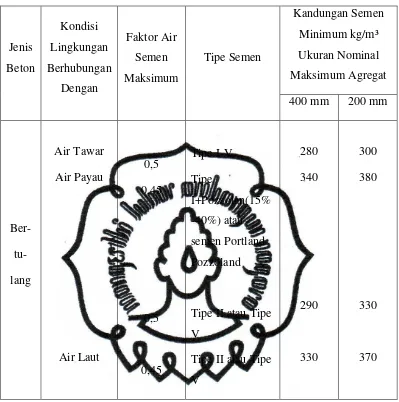

Tabel 2.8. Ketentuan Minimum Untuk Beton Bertulang Kedap Air

Jenis

2.2.7.1. Serapan Air sebagai Salah Satu Faktor Durabilitas

commit to user Durabilitas beton dipengaruhi oleh beberapa kondisi :

1. Kondisi eksternal adalah kondisi yang disebabkan kerusakan karena pengaruh lingkungan luar. Kerusakan-kerusakannya antara lain :

§ Kerusakan mekanikal : akibat adanya benturan, erosi, abrasi

§ Kerusakan chemical : akibat reaksi antara silica dan alkali, gerakan dari ion agresif, serangan sulfat, asam.

2. Kondisi internal adalah kondisi yang disebabkan kerusakan dari dalam beton itu sendiri. Kerusakan-kerusakannya antara lain :

§ Kerusakan physic : akibat adanya temperatur tinggi, akibat pertukaran kering dan basah, akibat masuknya air ke dalam beton.

Pengukuran durabilitas atau daya tahan beton terhadap kerusakan-kerusakan yang terjadi dapat dibuat melalui pengukuran dari sifat-sifat permeation yang didefinisikan sebagai kemudahan air untuk memasuki ataupun keluar dari beton yang berpori (Dhir,1987).

Serapan ( absorption ) sebagai salah satu sifat dari permeation dapat didefinisikan sebagai proses dimana beton diletakkan dalam cairan misalnya air, atau dalam larutan encer dan dipengaruhi oleh adanya tindak kapiler.

Nilai dimana air dapat masuk atau menembus beton yang berpori disebut serapan air, dan biasanya dinyatakan dalam bentuk prosentase.

Berdasarkan Kardiyono Tjokrodimuljo, 1996, serapan air pada beton dirumuskan:

Serapan Air = x100%

Wk Wk

W

-, dimana

commit to user 2.2.7.2. Mekanisme Masuknya Air ke Dalam Beton

Masuknya gas, air atau ion dalam suatu larutan ke dalam beton berlangsung melalui pori-pori atau micro-cracks didalam campuran pasta semen. Variasi dari perbedaan fisik dan mekanisme kimia dapat membangun pengaliran media tersebut ke dalam beton, tergantung dari unsur yang mengalir dan konsentrasinya, kondisi lingkungan, struktur pori pada beton, jari-jari pori atau lebar dari micro-cracks, kelembaban dari sistem pori dan temperatur.

Penelitian mengenai karakteristik pengaliran pada beton diwujudkan dalam satu mekanisme pengaliran dalam rangka untuk mendapatkan koefisien pengaliran sesuai dengan dasar permodelan secara teoritis proses pengaliran. Prosedur ini bagaimanapun juga sangat terbatas sebab dalam beberapa kasus beton tidak sebagai suatu bentuk yang berpori seragam. Sebagai konsekuensinya struktur fisik beton dapat berubah, penyerapan kimia dapat terjadi dan berbagai macam mekanisme pengaliran dapat berlangsung selama proses percobaan. Oleh karena itu, penyederhanaan asumsi harus dilakukan dalam perhitungan dan prosedur test standar adalah wajib.

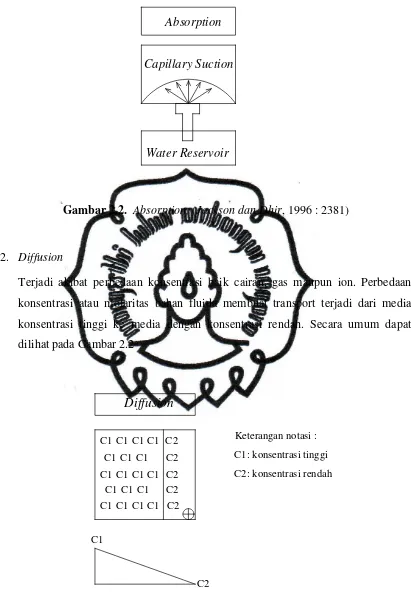

Ada 3 cara mekanisme transportasi air yang dapat beroperasi pada media semi-permeable seperti juga pada beton (Jackson dan Dhir, 1996 : 2381), yaitu :

1. Absorption (penyerapan)

commit to user Absorption

Capillary Suction

Water Reservoir

Gambar 2.2. Absorption, (Jackson dan Dhir, 1996 : 2381)

2. Diffusion

Terjadi akibat perbedaan konsentrasi baik cairan, gas maupun ion. Perbedaan konsentrasi atau molaritas bahan fluida membuat transport terjadi dari media konsentrasi tinggi ke media dengan konsentrasi rendah. Secara umum dapat dilihat pada Gambar 2.2

Diffusion

C1 C1 C1 C1 C1 C1 C1 C1 C1 C1 C1

C1 C1 C1 C1 C1 C1 C1

C2 C2 C2 C2 C2

C1

C2

C1: konsentrasi tinggi C2: konsentrasi rendah Keterangan notasi :

commit to user 3. Permeability

Terjadi akibat perbedaan tekanan, baik tekanan cairan maupun tekanan gas. Contohnya adalah pada bangunan yang selalu bersinggungan dengan tekanan air, tangki dan atau pipa bertekanan, bangunan penahan air, dam, bendungan atau bangunan di dalam air. Secara umum dapat dilihat pada Gambar 2.3

Permeability

P1

P1: Tekanan tinggi

P2: Tekanan rendah

Keterangan notasi :

Gambar 2.4. Permeability, (Jackson dan Dhir, 1996 : 2381)

2.2.7.3. Hal-Hal Yang Mempengaruhi Besar Serapan Air

Menurut Edward J. Garboczi, 1995 (dalam Nurchalief Arief Wibowo, 2004) terdapat dua teori yang dapat menerangkan hal-hal yang mempengaruhi besar serapan air, yaitu :

1. Pore System (Sistem Pori)

Adanya pori pada beton sangat berpengaruh besar pada besar serapan air beton itu, semakin banyak pori yang terdapat pada beton maka serapan airnya semakin besar, demikian pula berlaku sebaliknya.

Menurut Jean Pierre Ollivier, 1995, pori pada beton dapat timbul diakibatkan oleh 3 hal, yaitu :

a. Pori Agregat

commit to user

ketika pembentukannya / dekomposisi mineral pembentuk tertentu oleh perubahan cuaca.

Dikarenakan agregat menempati sebanyak 60-70% volume beton, maka porositas agregat memberikan kontribusi yang cukup besar pada porositas beton (Kardiyono, 1996).

b. Pori Pasta Semen

Pori pasta semen adalah lubang atau rongga yang disebabkan oleh adanya gelembung-gelembung udara yang terbentuk selama atau sesudah pecetakan (Kardiyono, 1996).

Gelembung udara ini timbul akibat pemakaian air yang berlebihan pada adukan, padahal jumlah air yang diperlukan untuk proses hidrasi semen hanya berkisar 25% saja dari berat semennya, kelebihan air ini penting guna memperoleh campuran yang mudah dikerjakan, namun akibat kelebihan air pada adukan, air ini akan menggunakan ruangan yang apabila kering akan menguap (water filled space) dan akan menimbulkan rongga udara dalam pasta semen, atau dengan kelebihan air akan mengakibatkan pasta semen bepori lebih banyak (L.J.Murdock dan K.M.Brook, 1991:23).

Pori yang disebabkan oleh gelembung udara yang terperangkap (air void) dan air yang menguap (water filled space) dan saling berhubungan dinamakan pori kapiler (capillary porous), (Irwan Sutanto, 2003).

c. Pori pada Interface Zone (Zona Transisi) Karakteristik yang terlihat dari pori ini adalah :

1) Mempunyai porositas kapiler yang tinggi

2) Pada umumnya mempunyai pori kapiler yang berukuran besar

Pori pada interface zone ini dapat diakibatkan oleh beberapa hal, yaitu : 1) Efek dari pengadukan yang tidak sempurna

2) Tingkat pemadatan 3) Karakteristik bleeding

4) Pemberian bahan tambah (admixture)

commit to user 2. Connectivity (Hubungan)

Hubungan antar pori juga menentukan besar serapan air, hal ini dapat dijelasakan berdasar Tube Theory (Teori Tabung), yaitu :

a. Tabung yang berdiameter lebih besar mempunyai kemampuan lebih tinggi dalam transport air, daripada tabung yang mempunyai ukuran diameter lebih kecil.

b. Tabung yang tetutup (blocked) tidak mempunyai kemampuan dalam transport air, atau nilainya nol ( Edwad J. Garboczi, 1995).

2.2.8. Penetrasi Beton

Penetrasi beton adalah kemampuan cairan atau gas melewati beton yang terjadi akibat adanya perbedaan tekanan, baik tekanan cairan maupun tekanan gas. Beton yang baik adalah beton yang relatif tidak bisa dilewati air/gas atau dengan kata lain mempunyai penetrasi yang rendah. Menurut Murdock (1979) beton tidak bisa kedap air secara sempurna.

Faktor air semen yang digunakan juga akan mempengaruhi besarnya penetrasi. Makin tinggi faktor air semen akan menyebabkan nilai penetrasi makin tinggi. Hal itu dapat dipahami karena makin banyak air tersisa yang tidak digunakan untuk proses hidrasi semen akan memberikan pori-pori yang besar sehingga beton akan porous dan sangat mudah dilalui air (permeabel), maka pada pembuatan beton-beton yang mensyaratkan kedap air harus digunakan faktor air semen yang rendah sehingga penetrasi akan rendah juga.

Faktor-faktor lain yang mempengaruhi besarnya penetrasi beton adalah : 1. Mutu dan porositas dari agregat yang digunakan dalam adukan beton.

commit to user 2. Umur beton.

Dengan bertambahnya umur beton maka penetrasinya akan menurun. 3. Gradasi agregat dalam adukan beton.

Pemakaian agregat dengan gradasi yang kasar serta terlalu banyak pasir akan menyebabkan workabilitas turun sehingga memerlukan tambahan air untuk kemudahan pengerjaan yang baik dan akan berdampak pada meningkatnya penetrasi beton.

4. Tingkat perawatan (curing) beton.

Perawatan beton yang baik akan sangat berpengaruh sekali terhadap tingkat penetrasi beton, oleh sebab itu perlu membasahi beton selama beberapa hari setelah pengecoran.

commit to user

D h

L B a ro m e te r

P ip a A ir

B e n d a U ji

T a b u n g u d a ra d a n a ir

Gambar 2.5. Rangkaian Pengujian Penetrasi Beton.

Permeabilitas beton dapat pula diekspresikan sebagai koefisien permeabilitas (k), yang dievaluasi berdasarkan hukum Darcy sebagai berikut :

(I/A).(dQ/dt) = k.(∆H/L), dengan dQ/dt = kecepatan aliran air

A = luas penampang

∆H = tinggi air jatuh

L = ketebalan penetrasi air pada beton K = koefisien permeabilitas

commit to user

30

BAB 3

METODE PENELITIAN

3.1.

Uraian Umum

Metode penelitian merupakan langkah – langkah atau metode yang dilakukan dalam penelitian suatu masalah, kasus , gejala, fenomena, atau lainnya dengan jalan ilmiah untuk menghasilkan jawaban yang rasional. Metode yang digunakan dalam penelitian ini adalah metode eksperimental, yaitu metode penelitian yang dilakukan dengan cara mengadakan suatu percobaan untuk mendapatkan data atau hasil yang menghubungkan antara variabel – variabel yang diselidiki.

Variabel adalah segala sesuatu yang akan menjadi objek pengamatan penelitian. Variabel juga dapat diartikan sebagai faktor–faktor yang berperan penting dalam peristiwa atau gejala yang akan diteliti. Dalam penelitian ini terdapat variabel bebas (independent variable) dan variabel terikat (dependent variable). Variabel bebas dalam penelitian adalah beton normal dengan bahan tambah metakaolin dan serat aluminium pada variasi campuran, sedangkan variabel tak bebas adalah serapan dan penetrasi beton.

3.2.

Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium Bahan, Jurusan Teknik Sipil, Fakultas Teknik, Univesitas Sebelas Maret, Surakarta.

3.3.

Benda Uji Penelitian

commit to user

terhadap berat semen. Dimana setiap variasi tersebut terdiri dari 3 buah sampel. Untuk perincian benda uji yang digunakan dalam penelitian ini secara jelas dapat dilihat pada tabel berikut ini :

Tabel 3.1. Rincian Sampel Benda Serapan Beton.

Penambahan metakaolin

Persentase serat terhadap volume

total beton

Kode Benda Uji

Umur

Pengujian Jumlah

0 %

0% S-0

28 hari

3 buah

0,25% S-0,25 3 buah

0,50% S-0,50 3 buah

0,75% S-0,75 3 buah

1% S-1 3 buah

7,5 %

0% SM-0 3 buah

0,25% SM-0,25 3 buah

0,50% M-0,50 3 buah

0,75% SM-0,75 3 buah

1% SM-1 3 buah

commit to user Tabel 3.2. Rincian Sampel Benda Penetrasi Beton.

Penambahan metakaolin

Persentase serat terhadap volume

total beton

Kode Benda Uji

Umur

Pengujian Jumlah

0 %

0% P -0

28 hari

3 buah

0,25% P-0,25 3 buah

0,50% P-0,50 3 buah

0,75% P -0,75 3 buah

1% P -1 3 buah

7,5 %

0% P M-0 3 buah

0,25% P M-0,25 3 buah

0,50% PM-0,50 3 buah

0,75% P M-0,75 3 buah

1% P M-1 3 buah

Jumlah Total Benda Uji 30buah

15cm 7,5cm

Gambar 3.1 Benda Uji Serapan dan Penetrasi Beton

3.4.

Alat dan Bahan Uji Penelitian

Penelitian ini menggunakan alat-alat yang tersedia di Laboratorium Bahan, Jurusan Teknik Sipil, Fakultas Teknik, Univesitas Sebelas Maret, Surakarta.

commit to user

Ayakan baja dan penggetar yang digunakan adalah merk ”controls” Italy, dengan bentuk lubang ayakan bujur sangkar dengan ukuran lubang ayakan yang tersedia adalah 75 mm, 50 mm, 38.1 mm, 25 mm, 19 mm, 12.5 mm, 9.5 mm, 4.75 mm, 2.36 mm, 1.18 mm, 0.85 mm, 0.30 mm, 0.15 mm, dan pan. 2. Timbangan

a. Neraca merk ”Murayama Seisakusho Ltd” Japan dengan kapasitas 5 kg, ketelitian sampai 0,10 gram dan digunakan untuk mengukur berat material yang berada dibawah kapasitasnya.

b. Timbangan ”Bascule Merk DSN Bola Dunia” dengan kapasitas 150 kg dengan ketelitian 0,1 kilogram.

3. Oven

Untuk keperluan pengeringan agregat maupun benda uji digunakan oven listrik merk ”memmert”, West Germany dengan temperatur maksimum 220 oC dan daya listrik 1500 W.

4. Mesin Los Angeles

Mesin los angeles yang digunakan adalah merk ”controls” Italy serta 11 buah baja, digunakan untuk menguji ketahanan aus (abrasi) agregat kasar.

5. Conical Mould

Conical mould dengan ukuran sisi atas Ø 3,8 cm, sisi bawah Ø 8,9 cm dan tinggi 7,6 cm lengkap dengan penumbuknya. Digunakan untuk mengukur keadaan SSD (Saturated Surface Dry) dari agregat halus (pasir).

6. Kerucut Abram

Kerucut abram terbuat dari baja dengan diameter atas 10 cm, diameter bawah 20 cm, dan tinggi 30 cm, digunakan untuk mengukur nilai slump adukan beton.

7. Cetakan benda uji

Digunakan untuk mencetak benda uji. Bentuk cetakan ini adalah silinder yang berupa pipa PVC dengan diameter 7,5 cm dan tinggi 15 cm.

commit to user 9. Alat-alat bantu

Untuk kelancaran dan kemudahan dalam penelitian digunakan beberapa alat bantu yaitu :

a. Gelas ukur 2000 ml untuk menakar air.

b. Gelas ukur 250 ml untuk meneliti kandungan lumpur dan kandungan zat organik agregat halus.

c. Cetok semen digunakan untuk mengambil material, mengaduk dan untuk memasukkan campuran adukan beton ke dalam cetakan beton.

d. Besi penusuk berfungsi untuk pemadatan.

e. Vibrator untuk pemadatan campuran beton agar homogen. f. Alat pencatat waktu.

g. Ember untuk tempat air.

h. Cangkul dan sekop untuk mengaduk bahan-bahan campuran beton agar merata.

10.Satu set alat uji serapan

a. Ember digunakan untuk merendam bahan uji. b. Timbangan digital untuk mengukur berat benda uji. 11.Satu set alat uji penetrasi beton

a. Air compressors untuk menghasilkan tekanan udara.

b. Tabung gas yang dilengkapi dengan pengukur tekanan yang berfungsi untuk pengumpul tekanan udara.

c. Selang tekanan untuk menyalurkan tekanan dari tabung ke benda uji. d. Katup pengatur tekanan untuk mengatur keluar masuknya tekanan dan

sebagai penghubung selang ke benda uji maupun tabung gas. e. Selang transparan dipakai untuk mengukur penurunan aliran air.

f. Tiang penyangga untuk menggantung selang transparan agar dapat tegak.

3.5.

Tahap dan Prosedur Penelitian

commit to user

Tahap ini melakukan studi literatur serta mempersiapkan seluruh bahan dan alat uji yang akan digunakan agar penelitian dapat berjalan dengan lancar. 2. Tahap II (Uji bahan)

Pada tahap ini dilakukan pengujian terhadap bahan yang digunakan. Dari pengujian-pengujian tersebut dapat diketahui apakah bahan yang akan digunakan untuk penelitian tersebut memenuhi syarat atau tidak bila digunakan sebagai data rancang campur adukan beton. Tahap ini dilakukan pengujian terhadap :

a. Agregat halus, antara lain dilakukan uji : 1) Kadar lumpur

2) Kadar organik 3) Spesific grafity 4) Gradasi

b. Agregat kasar, antara lain dilakukan uji : 1) Abrasi

2) Spesific grafity 3) Gradasi

3. Tahap III (Pembuatan mix design)

Pada tahap ini dilakukan pembuatan mix design dengan kuat tekan rencana 30 MPa. Hasil mix design tersebut dipakai untuk pembuatan beton.

4. Tahap IV (Pembuatan benda uji)

Pada tahap ini dilakukan pekerjaan sebagai berikut: a. Pembuatan adukan beton.

b. Pengujian slump test.

c. Pengecoran ke dalam cetakan. d. Pelepasan benda uji dari cetakan.

5. Tahap V (Tahap Perawatan Benda Uji / Curing)

commit to user 6. Tahap VI (Tahap Pengujian Benda Uji)

Pada tahap ini pekerjaan yang dilakukan adalah pengujian serapan dan penetrasi terhadap sampel beton silinder dengan diameter 7,5 cm dan tinggi 15 cm setelah beton mencapai umur 28 hari.

7. Tahap VII (Analisis data)

Pada tahap ini, data yang diperoleh dari hasil pegujian dianalisis untuk mendapatkan suatu kesimpulan hubungan antara variabel-variabel yang diteliti dalam penelitian.

8. Tahap VIII (Pengambilan kesimpulan)

Pada tahap ini, data yang telah dianalisis dibuat suatu kesimpulan yang berhubungan dengan tujuan penelitian.

commit to user

Gambar 3.2. Diagram Alir Tahapan Penelitian Perhitungan Rancang Campur (Mix Design)

Pembuatan Benda Uji Silinder d: 7,5 cm, t: 15 cm

Pembuatan Adukan Beton

Perawatan (Curing)

Pengujian Serapan dan Penetrasi

Analisis Data dan Pembahasan

Kesimpulan dan Saran

Air AgregatHalus Semen Galvalum

Uji Nilai Slump

Ya Tidak

commit to user

3.6.

Standar Penelitian dan Spesifikasi Bahan Dasar

Pengujian terhadap bahan-bahan pembentuk beton perlu dilakukan untuk mengetahui sifat dan karakteristik dari bahan penyusun beton tersebut. Pengujian ini dilakukan terhadap agregat halus dan agregat kasar. Pengujian dilakukan dengan standar ASTM & sedangkan air yang digunakan dalam adukan beton sesuai dengan standar air dalam PBI 1971 pasal 3.6

3.6.1. Standar Pengujian Agregat Halus

Pengujian untuk agregat halus dilaksanakan berdasarkan standar ASTM dan disesuaikan dengan spesifikasi bahan menurut ASTM & PBI 1971. Standar pengujian terhadap agregat halus adalah sebagai berikut :

a. ASTM C-40 : Standar penelitian untuk pengujian kandungan zat organik dalam agregat halus.

b. ASTM C-117 : Standar penelitian untuk pengujian agregat yang lolos saringan no. 200 dengan pencucian (tes kandungan lumpur).

c. ASTM C-128 : Standar penelitian untuk menentukan specific gravity dari agregat halus.

d. ASTM C-136 : Standar penelitian untuk analisis saringan agregat halus.

Spesifikasi bahan untuk agregat halus adalah sebagai berikut : a. ASTM C-33 : Spesifikasi standar untuk agregat halus. b. PBI 1971 : Spesifikasi standar untuk agregat halus.

3.6.2. Standar Pengujian Agregat Kasar

Pengujian untuk agregat halus dilaksanakan berdasarkan standar ASTM dan disesuaikan dengan spesifikasi bahan menurut ASTM & PBI 1971. Standar pengujian terhadap agregat kasar adalah sebagai berikut :

commit to user

b. ASTM C-131 : Standar penelitian untuk pengujian keausan agregat kasar. c. ASTM C-136 : Standar penelitian untuk analisis saringan agregat kasar.

Spesifikasi bahan untuk agregat kasar adalah sebagai berikut : a. ASTM C-33 : Spesifikasi standar untuk agregat kasar. b. PBI 1971 : Spesifikasi standar untuk agregat kasar.

3.7.

Pengujian Bahan Dasar Beton

Pengujian bahan dasar beton sangat penting, hal ini untuk mengetahui kelayakan karakteristik bahan penyusun beton yang nantinya dipakai dalam mix design terhadap satu target tertentu. Pengujian bahan dasar beton hanya dilakukan terhadap agregat halus dan agregat kasar normal.

3.7.1. Pengujian Agregat Halus (pasir)

3.7.1.1. Pengujian Kadar Zat Organik

commit to user

Tabel 3.3. Pengaruh Kandungan Zat Organik Terhadap Penurunan Kekuatan Beton

No Warna Persentase ( % )

1 Jernih 0

2 Kuning muda 0 - 10

3 Kuning tua 10 - 20

4 Kuning kemerahan 20 - 30

5 Coklat kemerahan 30 - 50

6 Coklat tua 50 - 100

Sumber : Prof. Ir. Rooseno (1954)

3.7.1.2. Pengujian Kadar Lumpur

Tujuan pengujian ini adalah untuk mengetahui kadar lumpur agregat halus. Kadar lumpur agregat halus tidak boleh lebih dari 5% dari berat keringnya. Apabila lumpur lebih dari 5% maka pasir harus dicuci terlebih dahulu sebelum digunakan. Kadar lumpur = ၘ ၘ

ၘ

.

100%...(3.1)Dengan : G1: berat kering awal G2: berat kering akhir

3.7.1.3. Pengujian Specific Gravity

Pengujian spesific gravity agregat halus mengacu pada ASTM C 128. Pengujian ini ditujukan agar mendapatkan :

a. Bulk spesific gravity, yaitu perbandingan antara berat pasir dalam kondisi kering dengan volume pasir total

b. Bulk spesific gravity SSD, yaitu perbandingan antara berat pasir jenuh dalam kondisi kering permukaan dengan volume pasir total

c. Apparent spesific gravity, yaitu perbandingan antara berat pasir dalam kondisi kering dengan volume butir pasir

commit to user

Untuk menganalisis hasil pengujian dengan Persamaan 3.2 s/d 3.5 sebagai berikut:

Bulk Specific Gravity

Bulk Specific Gravity SSD

c

Apparent Specific Gravity

c

c = berat Volumetricflash berisi pasir dan air (gram)

d = berat pasir dalam keadaan kering permukaan jenuh (500 gram)

3.7.1.4. Pengujian Gradasi

Gradasi pada pasir sebagai agregat halus menentukan sifat pengerjaan dan sifat kohesi dari campuran beton, sehingga gradasi pada agregat halus sangatlah diperhatikan. Pengujian gradasi agregat halus menggunakan standar pengujian ASTM C 136. Pengujian ini bertujuan untuk mengetahui gradasi atau variasi diameter butiran pasir, prosentase dan modulus kehalusannya. Modulus kehalusan adalah angka yang menunjukkan tinggi rendahnya tingkat kehalusan butir pasir.

Modulus kehalusan pasir dihitung menggunakan persamaan 3.6 sebagai berikut :

딀ú ĖȬĖǴ륐ō氘9ȬĖǴ9Σ 窈9ǴC.

e d

commit to user dengan :

d = Σ prosentase kumulatif berat pasir yang tertinggal selain dalam pan e = Σ prosentase kumulatif berat pasir yang tertinggal

3.7.2. Pengujian Agregat Kasar

3.7.2.1. Pengujian Spesific Gravity Agregat Kasar

Agregat kasar yang digunakan dalam penelitian adalah kerikil atau batu pecah dengan diameter maksimum 20 mm. Standar pengujian yang digunakan pada pengujian spesific gravity agregat kasar adalah ASTM C 33. Pengujian ini ditujukan untuk mengetahui :

1. Bulk spesific gravity, yaitu perbandingan antara berat kerikil dalam kondisi kering dengan volume kerikil total

2. Bulk spesific gravity SSD, yaitu perbandingan antara berat kerikil jenuh dalam kondisi kering permukaan dengan volume kerikil total

3. Apparent spesific gravity, yaitu perbandingan antara berat kerikil dalam kondisi kering dengan volume butir kerikil

4. Absorbtion, yaitu perbandingan antara berat air yang diserap dengan berat kerikil kering

Untuk menganalisis hasil pengujian dengan Persamaan 3.7 s/d 3.10 sebagai berikut:

Bulk Specific Gravity SSD

h g

g

-= ... (3.8)

Apparent Specific Gravity

commit to user dengan :

f = berat agregat kasar (3000 gram)

g = berat agregat kasar setelah direndam 24 jam dan dilap (gram) h = berat agregat kasar jenuh (gram)

3.7.2.2. Pengujian Gradasi Agregat Kasar

Gradasi pada pasir sebagai agregat kasar menentukan sifat pengerjaan dan sifat kohesi dari campuran beton, sehingga gradasi pada agregat kasar sangatlah diperhatikan. Pengujian gradasi agregat kasar menggunakan standar pengujian ASTM C 33. Pengujian ini bertujuan untuk mengetahui gradasi atau variasi diameter butiran kerikil, prosentase dan modulus kehalusannya. Modulus kehalusan adalah angka yang menunjukkan tinggi rendahnya tingkat kehalusan butir pasir.

Modulus kehalusan pasir dihitung menggunakan persamaan 3.11 sebagai berikut:

Mú ĖȬĖǴ륐ō氘9ȬĖǴ9Σ 륐ō.C륐CȬ

n m

... (3.11) dengan :

m = Σ prosentase kumulatif berat kerikil yang tertinggal selain dalam pan n = Σ prosentase kumulatif berat kerikil yang tertinggal

3.7.2.3. Pengujian Abrasi Agregat Kasar

Agregat kasar harus memiliki ketahanan terhadap keausan akibat gesekan. Standar pengujian abrasi pada agregat kasar menggunakan ASTM C 131, dengan menggunakan mesin Los Angeles. Bagian yang hilang akibat gesekan tidak boleh lebih dari 50%. Prosentase berat yang hilang dihitung dengan menggunakan persamaan 3.12 sebagai berikut :

.úǴōΣ)9Ǵō ō.9)9Σ 氘CȬ9Σ x100 %

i j i

commit to user dengan:

i = berat agregat kasar kering oven yang telah dicuci, sebelum pengausan (gram) j = berat agregat kasar kering oven yang tertahan ayakan 2,3 mm dan telah

dicuci, setelah pengausan (gram).

3.8.

Perencanaan Campuran Beton (

Mix Design

)

Perencanaan campuran beton yang tepat dan sesuai dengan proporsi campuran adukan beton sangat diperlukan untuk mendapatkan kualitas beton yang baik. Penelitian ini menggunakan rancang campur beton yang mengacu pada peraturan SK.SNI .T-15-1990-03 dengan kuat tekan (f’c) target 30 MPa.

3.9.

Pembuatan Benda Uji

Langkah-langkah pembuatan benda uji:

1. Menyiapkan dan menimbang bahan-bahan campuran adukan beton sesuai dengan rancang campur adukan beton (mix design).

2. Mencampur bahan-bahan tersebut sampai homogen dengan cara dimasukkan ke dalam alat aduk beton secara berurutan mulai dari kerikil, semen, pasir, serat, dan air.

3. Mengukur nilai slump adukan setelah tercampur homogen.

4. Memasukkan adukan ke dalam cetakan balok berukuran 10 x 10 x 35 cm hingga penuh sambil dipadatkan dengan menggunakan vibrator.

5. Setelah cetakan penuh dan padat, permukaannya diratakan dan diberi kode benda uji di atasnya, kemudian didiamkan selama 24 jam.

6. Setelah 24 jam cetakan dibuka dan dilakukan curing selama 28 hari.

3.10.

Pengujian Nilai

Slump

Slump beton adalah besaran kekentalan ( viscocity ) atau plastisitas dan kohesif beton segar. Menurut SK SNI M-12-1989-F, cara pengujian nilai slump adalah sebagai berikut :

commit to user

3. Mengisi cetakan sampai penuh dalam 3 lapisan dimana tiap lapisan berisi kira-kira ⅓ isi cetakan, kemudian setiap lapis ditusuk dengan tongkat pemadat sebanyak 25 x tusukan

4. Segera setelah selesai penusukan, ratakan permukaan benda uji dengan tongkat dan semua sisa benda uji yang ada di sekitar cetakan harus disingkirkan

5. Mengangkat cetakan perlahan-lahan tegak lurus keatas 6. Mengukur nilai slump yang terjadi

3.11.

Perawatan Benda Uji

Perawatan beton adalah suatu pekerjaan menjaga agar permukaan beton segar selalu lembab sejak adukan beton dipadatkan sampai beton dianggap cukup keras. Hal ini dimaksudkan untuk menjamin agar proses hidrasi berlangsung dengan sempurna sehingga timbulnya retak-retak dapat dihindarkan dan mutu beton dapat terjamin.

Pada tahap ini dilakukan perawatan terhadap benda uji yang telah dibuat pada tahap pembuatan benda uji. Benda uji yang telah berumur 24 jam dilepas dari cetakan. Perawatan dilakukan dengan cara merendam benda uji dalam bak air selama 27 hari.Setelah benda uji direndam selama 27 hari, benda uji diangkat dan diangin-anginkan sampai berumur 28 hari untuk selanjutnya dilakukan pengujian.

3.12.

Prosedur Pengujian

3.12.1. Pengujian Serapan Beton

Pengujian serapan beton menggunakan benda uji silinder diameter

ø

7,5 cm dan tinggi 15 cm. Pengujian absorpsi betondilakukandengan cara sebagai berikut : 1. Setelah mencapai umur 28 hari setelah reaksi hidrasi pada semen selesaicommit to user

3. Merendam sampel beton selama 10 + 0,5 menit, 30 menit, 60 menit, 24 jam, 2 x 24 jam dan 3 x 24 jam.

4. Kemudian dibuat sampel dalam kondisi SSD, setelah itu menimbang masing-masing sampel selama batas waktu perendaman tersebut untuk membandingkan perbedaan antara berat kondisi SSD dengan berat kering oven.

3.12.2. Pengujian Penetrasi Beton

Berdasarkan Neville dan Brooks (1987) uji penetrasi beton dapat diukur dari percobaan sampel beton yang di-sealed dari air yang bertekanan pada sisi atasnya saja dan meliputi aspek banyaknya air yang mengalir lewat ketebalan beton pada waktu tertentu.

Pengujian penetrasi beton menggunakan benda uji silinder diameter 7,5 cm dan tinggi 15 cm. Pengujian penetrasi beton dilakukan dengan cara sebagai berikut : 1. Setelah mencapai umur 28 hari, sampel beton dikeringkan dengan oven

sampai mencapai berat konstan.

2. Selang air bertekanan dipasang pada permukaan atas sampel dengan cara memberi lubang sebesar pipa selangnya. Pipa selang yang berisi air di-sealed di ikat dengan klem pada atas permukaan beton.

3. Sampel dikenakan air bertekanan 1 kg/cm2 selama 48 jam, dilanjutkan air bertekanan 3 kg/cm2 selama 24 jam dan air dengan tekanan 7 kg/cm2 selama 24 jam.

Tabel 3.4. Tekanan Air dan Waktu Penekanan Tekanan Air

commit to user

5. Kemudian sampel dibelah dan diukur kedalaman penetrasi air serta diameter sebaran air.

3.13.Analisis Data dan Pembahasan

Analisis data adalah proses penyederhanaan data ke dalam bentuk yang lebih mudah dibaca dan diinterpretasikan. Dalam proses pengolahan data yang diperoleh dari hasil pengujian ini dipakai microsoft excell untuk menyajikan data menjadi informasi yang lebih sederhana, mudah dimengerti dan dipahami oleh setiap pembaca yang kemudian dilakukan pembahasan guna menarik kesimpulan.

commit to user

48

BAB 4

ANALISIS DATA DAN PEMBAHASAN

4.1.

Hasil Pengujian Bahan Dasar

4.1.1. Hasil Pengujian Agregat Halus

Pengujian terhadap agregat halus yang dilakukan dalam penelitian ini meliputi pengujian kadar lumpur, kandungan zat organik, specific gravity, gradasi agregat dan berat jenis. Hasil-hasil pengujian tersebut disajikan dalam Tabel 4.1. Perhitungan serta data-data pengujian secara lengkap terdapat pada Lampiran A.

Tabel 4.1. Hasil Pengujian Agregat Halus

Jenis pengujian Hasil pengujian Standar Kesimpulan Kandungan zat organik Kuning muda Kuning Memenuhi syarat

Kandungan lumpur 3 % Maks 5 % Memenuhi syarat

Bulk specific gravity 2,54 gr/cm3 - -

Bulk specific SSD 2,56 gr/cm3 2,5 - 2,7 Memenuhi syarat

Apparent specific

gravity

2,60 gr/cm3 - -

Absorbtion 1,01 % - -

Modulus halus 2,74 2,3 – 3,1 Memenuhi syarat

commit to user Tabel 4.2. Analisis Data Gradasi Pasir Normal

Diameter Ayakan

(mm)

Tertahan Berat Lolos

Kumulatif ASTM C-136 yang ditunjukkan dalam Gambar 4.1

Gambar 4.2. Gradasi Agregat Halus 0

Grafik Daerah Susunan Butir Agregat Halus

Batas Bawah

Batas Atas

commit to user 4.1.2. Hasil Pengujian Agregat Kasar

Pengujian terhadap agregat kasar split (batu pecah) yang dilaksanakan dalam penelitian ini meliputi pengujian berat jenis (specific gravity), keausan (abrasi) dan gradasi agregat kasar. Hasil-hasil pengujian tersebut disajikan dalam Tabel 4.3, sedangkan Tabel 4.4 menyajikan hasil analisis ayakan terhadap sampel agregat kasar sehingga dapat diketahui gradasinya. Perhitungan serta data-data pengujian secara lengkap terdapat pada Lampiran A.

Tabel 4.3. Hasil Pengujian Agregat Kasar

Jenis pengujian Hasil pengujian Standar Kesimpulan

Bulk specific gravity 2,55 gr/cm3 - -

Bulk specific SSD 2,59 gr/cm3 - -

Apparent specific

gravity 2,67 gr/cm

3 - -

Absorbtion 1,8 % - -

Abrasi 14 % Maksimum 50 % Memenuhi

syarat

Modulus halus butir 6,84 5 - 8 Memenuhi

syarat

commit to user Tabel 4.4. Analisis Data Gradasi Agregat Kasar

Diameter Ayakan

(mm)

Tertahan Berat Lolos

Kumulatif ASTM C-33 yang ditunjukkan dalam Gambar 4.2.

Gambar 4.2. Gradasi Agregat Kasar 0

Grafik Daerah Susunan Butir Agregat Kasar

commit to user 4.1.3. Hasil Pengujian Metakaolin

Metakaolin dibuat dengan cara memanaskan kaolin (china clay) pada suhu 450º C - 900º C, tetapi metakaolin akan terbentuk sempurna pada kisaran suhu 750º C - 800º C dengan lama pembakaran efektif 6 jam. Metakaolin sebagai salah satu jenis pozzolan mempunyai ukuran rata-rata partikelnya lebih kecil daripada ukuran rata-rata partikel semen sehingga dapat bekerja untuk mengisi ruang antar butiran semen dan dapat memperkuat ikatan antar partikel-partikelnya. Sebagai tambahan, metakaolin itu sendiri akan bereaksi secara optimal dengan kristal kalsium hidroksida menghasilkan kalsium silikat hidrat dan kalsium aluminat hidrat. Penyebaran pori-pori dalam beton dikurangi dengan adanya metakaolin sehingga total volume pori berkurang dan ukuran rata-rata pori mengecil.

Pengujian yang dilakukan khusus untuk pengujian kandungan unsur kimia yang terdapat pada Metakaolin. Pengujian Metakaolin dilakukan di Laboratorium Kimia Analitik Universitas Gadjah Mada Yogyakarta. Hasil pengujian dapat dilihat pada tabel 4.5.

Tabel 4.5. Hasil Analisis Uji Kimia Metakaolin

No

Kode

Sampel Parameter

Kandungan (%) Metode

I II III

1

Metakaolin

Al2O3 16,2659 16,1357 16,6566 Atomatic Absorption Spec.

2 CaO 1,2370 1,1857 1,1601

3 Fe2O3 3,6202 3,5431 3,5817

4 MgO 0,2556 0,2556 0,2668

5 Na2O 1,5485 1,5726 1,5485

6 K2O 1,3086 1,3086 1,3086

7 SiO2 74,0785 73,2948 72,5111

8 MnO2 0,0258 0,0240 0,0264

commit to user

4.2.

Rencana Campuran

Perhitungan rencana campuran adukan beton menggunakan standar Dinas Pekerjaan Umum ( SK SNI T-15-1990-03 ) , dari perhitungan tersebut didapat

(Mix design selengkapnya dapat dilihat pada lampiran B)

Kebutuhan bahan untuk setiap 3 benda uji porositas dan permeabilitas disajikan pada Tabel 4.6 dan Tabel 4.7.

Tabel 4.6. Kebutuhan Bahan Untuk Setiap Adukan (3 benda uji penetrasi)

Total material yang dibutuhkan untuk membuat 30 sampel penetrasi :

commit to user

Tabel 4.7. Kebutuhan Bahan Untuk Setiap Adukan (3 benda uji serapan)

Penambahan

Total material yang dibutuhkan untuk membuat 30 sampel serapan :

a. Air = 4,1748 liter

4.3.

Hasil Pengujian

Slump

commit to user

Gambar 4.3. Hubungan Variasi Serat dan Nilai Slump

4.4.

Hasil Pengujian Porositas

Pengujian serapan ini dilakukan terhadap sampel beton silinder Ø 7,5 cm, tinggi 15 cm setelah sampel beton mencapai umur 28 hari. Pengujian ini adalah untuk mengetahui besarnya air yang dapat diserap oleh beton dengan membandingkan

commit to user

antara berat yang telah melewati proses perendaman dalam air dan dalam kondisi jenuh kering permukaan dengan berat dalam kondisi kering oven. Adapun standar waktu perendaman yang harus dilakukan adalah selama 10+0,5 menit dan 24 jam. Namun demikian sebagai bahan pembanding maka dalam penelitian ini dilakukan perendaman selama 10+0,5 menit, 30 menit, 60 menit, 1 x 24 jam, 2 x 24 jam, dan 3 x 24 jam. Besarnya nilai serapan air dapat dihitung dengan menggunakan

Wk = Berat beton pada kondisi kering oven (gram)

Untuk perhitungan porositas benda uji dengan nama benda uji S0-A pada perendaman 10+0,5 menit adalah sebagai berikut:

Berat benda uji dalam kondisi SSD (W) = 1452 gram Berat benda uji dalam kondisi kering oven (Wk) = 1451 gram

Serapan air = 100% 0,416%

Rata-rata serapan air =

%

commit to user

Tabel 4.9. Hasil Pengujian Serapan Beton Perendaman 10+0,5 menit Benda uji porositas

commit to user

Gambar 4.4. Hubungan Variasi Serat dan Nilai Serapan

Selanjutnya hasil pengujian serapan air untuk perendaman 30 menit, 60 menit, 1 x 24 jam, 2 x 24 jam, dan 3 x 24 jam dapat dilihat pada lampiran D. Rekapitulasi hasil perhitungan serapan dan rata-rata serapan air selanjutnya disajikan dalam table 4.10

0 0.5 1 1.5 2 2.5

0.00% 0.25% 0.50% 0.75% 1.00%

N

il

a

i

se

ra

p

a

n

(

%)

Variasi Serat Galvalum AZ150 (%)

Beton dengan Metakaolin 0%