perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

i

DENGAN BAHAN TAMBAH METAKAOLIN DAN SERAT

GALVALUM AZ 150

STUDY OF IMPACT STRENGTH ON NORMAL CONCRETEWITH ADDITION METAKAOLIN AND FIBRE OF GALVALUM AZ 150

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Pada Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta

Disusun Oleh:

JANUAR AWAL PRIANTO NIM I 0107092

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

ii

KAJIAN KUAT KEJUT (IMPACT) BETON NORMAL

DENGAN BAHAN TAMBAH METAKAOLIN DAN SERAT

GALVALUM AZ 150

STUDY OF IMPACT STRENGTH ON NORMAL CONCRETEWITH ADDITION METAKAOLIN AND FIBRE OF GALVALUM AZ 150

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Pada Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta

Disusun Oleh:

JANUAR AWAL PRIANTO NIM I 0107092

Telah dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta

Persetujuan:

Dosen Pembimbing I Dosen Pembimbing II

Ir. Antonius Mediyanto, MT Endah Safitri, ST, MT

perpustakaan.uns.ac.id digilib.uns.ac.id

commit to user

iii

KAJIAN KUAT KEJUT (IMPACT) BETON NORMAL

DENGAN BAHAN TAMBAH METAKAOLIN DAN SERAT

GALVALUM AZ 150

(STUDY OF IMPACT STRENGTH ON NORMAL CONCRETEWITH ADDITION METAKAOLIN AND FIBRE OF GALVALUM AZ 150)

SKRIPSI

Disusun Oleh:

JANUAR AWAL PRIANTO NIM I 0107092

Telah dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta

Pada Hari : Senin

Tangal : 25 Juni 2012

Tim Penguji:

1. Ir. Antonius Mediyanto, MT ( )

NIP. 19620118 199512 1 001

2. Endah Safitri, ST, MT ( )

NIP. 19701212 200003 2 001

3. Edy Purwanto, ST, MT ( )

NIP. 19680912 199702 1 001

4. Ir. Slamet Prayitno, MT ( )

NIP. 19531227 198601 1 001

Mengesahkan:

Ketua Jurusan Teknik Sipil Fakultas Teknik,

commit to user iv

MOTTO

Barang siapa bertakwa kepada Allah niscaya Dia akan membukakan jalan keluar baginya. Dan Dia memberinya rezeki dari arah yang tidak disangka – sangkanya. Dan barang siapa bertawakal kepada Allah,

niscaya Allah akan mencukupkan (keperluan)-nya. Sesungguhnya Allah melaksanakan urusan-Nya. Sungguh, Allah telah mengadakan ketentuan bagi setiap sesuatu

PERSEMBAHAN

Allah SWT yang telah memberikan petunjuk, rahmat dan kasih sayangnya

Bapak dan Ibuku yang tiada henti memberi doa, semangat dan dukungan serta kasih sayang

Adikku dan seluruh keluargaku yang sangat aku sayangi

Icha tersayang, makasih atas semangat dan dukunganmu hingga hari – hariku selalu penuh semangat

Almamaterku, Universitas Sebelas Maret Surakarta, tempatku menimba ilmu

Pak Mediyanto dan Ibu Endah Safitri selaku dosen pembimbing skripsi saya, terimakasih atas bimbingan dan doa bapak dan ibu

Seluruh Dosen Fakultas Teknik Universitas Sebelas Maret Surakarta, terima kasih atas ilmu yang telah disampaikan dengan ikhlas, semoga pahala selalu mengalir dari Allah SWT

Teman – teman satu kelompokku, terima kasih atas kerjasama kalian, kita akan bersahabat selamanya

commit to user v

ABSTRAK

Januar Awal Prianto, 2012. “KAJIAN KUAT KEJUT (IMPACT) BETON NORMAL DENGAN BAHAN TAMBAH METAKAOLIN DAN SERAT GALVALUM AZ-150”. Skripsi, Jurusan Teknik Sipil Fakultas Teknik, Universitas Sebelas Maret, Surakarta.

Beton memiliki kekurangan yaitu mempunyai kuat tarik yang kecil. Untuk meningkatkan kuat tarik beton, salah satu metode yang dapat digunakan adalah dengan menambahkan bahan tambah berupa serat ke dalam beton tersebut. Galvalum merupakan logam yang mempunyai kuat tarik yang baik dan dapat berfungsi sebagai serat. Disamping mudah didapatkan di pasaran, juga mudah dibentuk menjadi serat karena secara fisik tidak terlalu kaku dan mempunyai dimensi yang tipis. Penambahan metakaolin bertujuan untuk mempercepat proses hidrasi, sebagai pozzolan dan sebagai filler. Tujuan dari penelitian ini adalah Mengetahui pengaruh penambahan metakaolin dan serat galvalum AZ 150 pada beton normal terhadap kuat kejut (impact) dan nilai kadar optimum galvalum yang digunakan agar dapat menghasilkan nilai kuat kejut maksimum

Penelitian ini menggunakan metode eksperimen melalui pengujian di laboratorium dengan membuat benda uji silinder berdiameter 150 mm dengan tinggi 60 mm. Variasi jumlah serat galvalum AZ 150 yang dipakai terhadap volume total adalah sebesar 0%; 0,25%; 0,50%; 0,75% dan 1%, sedangkan untuk presentase berat metakolin yang ditambahkan adalah 0% dan 7,5% terhadap berat semen dimana tiap variasi dibuat 3 benda uji. Pengujian kuat kejut dilakukan setelah benda uji berumur 28 hari dengan menjatuhkan beban seberat 5 kg diatas benda uji pada ketinggian 45 cm. Dari pengujian didapatkan data jumlah pukulan yang membuat benda uji retak pertama dan runtuh total, kemudian dianalisis untuk mendapatkan energi serapan kuat kejut.

Hasil pengujian kuat kejut dalam penelitian ini menunjukkan bahwa penggunaan serat galvalum tanpa metakaolin pada kadar serat 0%; 0,25%; 0,5%; 0,75%; 1% menghasilkan energi serapan saat retak pertama berturut – turut adalah 1528,8 Joule; 1793,4 Joule; 2116,8 Joule; 1749,3 Joule; 1264,2 Joule dan saat runtuh total berturut – turut adalah 1587,6 Joule; 1866,9 Joule; 2234,4 Joule; 1852,2 Joule; 1367,1 Joule. Pada penambahan metakaolin 7,5% dan serat galvalum 0%; 0,25%; 0,5%; 0,75%; 1% menghasilkan energi serapan saat retak pertama berturut – turut adalah 1646,4 Joule; 2028,6 Joule; 2513,7 Joule; 2087,4 Joule; 1367,1 Joule dan saat runtuh total berturut – turut adalah 1690,5 Joule; 2102,1 Joule; 2646,0 Joule; 2190,3 Joule; 1470,0 Joule.

commit to user vi

ABSTRACT

Januar Awal Prianto, 2012. “STUDY OF IMPACT STRENGTH ON NORMAL CONCRETE WITH ADDITION METAKAOLIN AND FIBRE OF GALVALUM AZ 150”. Thesis, Department of Civil Engineering Faculty, Sebelas Maret University, Surakarta.

Concrete has the disadvantage that has little tensile strength. To improve the tensile strength of concrete, one method that can be used is to add the ingredients added in the form of fibers into the concrete. Galvalum is a metal that has good tensile strength and can function as a fiber. Aside from easily available in the market, is also easily formed into fibers because it is physically not too rigid and had a thin dimension. The addition of metakaolin aims to accelerate the hydration process, as a pozzolan and as a filler. The purpose of this study is knowing the effect of adding metakaolin and fiber of galvalum AZ 150 on normal concrete to the strong shock (impact) and the optimum levels of galvalum used in order to produce maximum value of a strong shock.

This study uses an experimental method by testing in the laboratory by creating a cylindrical specimen with a diameter of 150 mm height 60 mm. Variation of the number of fibers used galvalum AZ 150 towards the total volume is at 0%, 0.25%, 0.50%, 0.75% and 1%, while the percentage of the added weight of metakaolin was 0% and 7.5% against weight of cement in which each variation made three test specimens. Strong shock test specimens was performed after 28 days by dropping a weight of 5 kg over the test object at a height of 45 cm. Data obtained from testing the number of strokes that made the first crack specimens and total collapse, and then analyzed to obtain a strong absorption of energy absorbers.

commit to user vii

KATA PENGANTAR

Puji syukur kehadirat Allah SWT atas segala rahmat dan hidayah-Nya sehingga penyusun dapat menyelesaikan laporan skripsi ini dengan baik. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar sarjana di Fakultas Teknik Jurusan Teknik Sipil Universitas Sebelas Maret Surakarta. Penyusun mengambil judul “ Kajian Kuat Kejut (Impact) Beton Normal dengan Bahan Tambah Metakaolin dan Serat Galvalum AZ 150”.

Penulis ingin mengucapkan terima kasih kepada:

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta beserta staf.

2. Pimpinan Jurusan Teknik Sipil, Fakultas Teknik Universitas Sebelas Maret Surakarta beserta staf.

3. Pimpinan Program S-1 Regular Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta beserta staf.

4. Bapak Ir. A. Mediyanto, MT selaku Dosen Pembimbing I. 5. Ibu Endah Safitri, ST,MT selaku Dosen Pembimbing II.

6. Bapak Edy Purwanto, ST, MT dan Bapak Ir. Slamet Prayitno, MT selaku dosen penguji. 7. Bapak Dr.Tech.Ir. Sholihin As'ad, MT selaku Dosen Pembimbing Akademik.

8. Staf pengelola/ laboran Laboratorium Bahan Bangunan dan Struktur Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret.

9. Teman – teman Tim: Agung Mardiyanto, Arif Fajar Nugroho, Arif Suryo Prabowo, Fitri Ekasari yang telah membantu selama di laboratorium.

10. Teman – teman Mahasiswa Sipil UNS angkatan 2007.

Akhir kata semoga skripsi ini dapat memberikan manfaat bagi semua pihak pada umumnya dan mahasiwa pada khususnya.

Surakarta, 25 Juni 2012

commit to user

viii

DAFTAR ISI

HALAMAN JUDUL ... .... i

HALAMAN PERSETUJUAN ... ....ii

HALAMAN PENGESAHAN ... ...iii

HALAMAN MOTTO DAN PERSEMBAHAN ... ...iv

ABSTRAK ... ....v

ABSTRACK ... ...vi

KATA PENGANTAR ... ..vii

DAFTAR ISI... .viii

DAFTAR GAMBAR ... ..xii

DAFTAR TABEL ... .xiv

DAFTAR LAMPIRAN ... ..xv

DAFTAR NOTASI ... xvi

BAB 1 PENDAHULUAN 1.1. Latar Belakang Masalah ...1

1.2. Rumusan Masalah ...2

1.3. Batasan Masalah ...2

1.4. Tujuan Penelitian ...3

1.5. Manfaat Penelitian ...3

1.6. Keaslian Penelitian ...4

BAB 2 LANDASAN TEORI 2.1. Tinjauan Pustaka ...5

2.2. Landasan Teori...8

2.2.1. Pengertian Beton ...8

2.2.2. Beton Serat (Fiber Concrete) ...9

2.2.3. Mekanisme Beton Serat ... 10

2.2.4. Material Penyusun Beton ... 11

1. Semen Portland ... 11

commit to user

ix

3. Agregat Halus ... 15

4. Agregat Kasar ... 16

5. Air ... 18

2.2.5. Sifat – sifat Beton ... 19

1. Sifat Beton Sebelum Mengeras (Fresh Concrete) ... 19

2. Sifat – sifat Beton Setelah Mengeras( Hard Concrete) ... 21

2.2.6. Bahan Tambah ... 22

1. Pengertian Bahan Tambah ... 22

2. Galvalum AZ 150... 22

3. Metakaolin ... 24

2.2.7. Kuat Kejut (Impact) ... 26

1. Umum ... 26

2. Pendekatan Perhitungan Energi Serapan ... 26

BAB 3 METODE PENELITIAN 3.1. Benda Uji Penelitian ... 30

3.2. Bahan Uji Penelitian ... 31

3.3. Tahap dan Prosedur Penelitian... 32

3.4. Alat Uji Penelitian ... 34

3.5. Pengujian Bahan Dasar Beton ... 35

3.5.1. Standar Pengujian Agregat ... 35

3.5.2. Pengujian Agregat Halus ... 35

1. Pengujian Kandungan Zat Organik Agregat Halus ... 35

2. Pengujian Kadar Lumpur Agregat Halus ... 36

3. Pengujian Spesific Grafity Agregat Halus ... 37

4. Pengujian Gradasi Agregat Halus ... 39

3.5.3. Pengujian Agregat Kasar ... 40

1. Pengujian Spesific Grafity Agregat Kasar ... 40

2. Pengujian Gradasi Agregat Kasar ... 42

3. Pengujian Abrasi Agregat Kasar ... 43

3.6. Perencanaan Campuran Beton ... 44

3.7. Pembuatan Benda Uji ... 44

commit to user

x

3.9. Perawatan Benda Uji (Curing)... 45

3.10. Pengujian Kuat Kejut (Impact) ... 46

3.11. Pengumpulan Data ... 47

3.12. Uji Normalitas ... 48

3.12.1.Uji Normalitas dengan Metode Sewart ... 48

3.12.2.Uji Normalitas dengan Metode Lilliefors ... 49

3.13. Analisis Data dan Pembahasan ... 50

BAB 4 ANALISIS DATA DAN PEMBAHASAN 4.1. Hasil Pengujian Bahan Dasar... 51

4.1.1. Hasil Pengujian Agregat Halus... 51

1. Hasil Pengujian Kandungan Zat Organik Agregat Halus... 51

2. Hasil Pengujian Kandungan Lumpur Agregat Halus ... 51

3. Hasil Pengujian Spesific Grafity Agregat Halus ... 52

4. Hasil Pengujian Gradasi Agregat Halus ... 53

4.1.2. Hasil pengujian Agregat Kasar ... 55

1. Hasil Pengujian Spesific Grafity Agregat Kasar ... 55

2. Hasil Pengujian Gradasi Agregat Kasar ... 55

3. Hasil Pengujian Abrasi Agregat Kasar ... 56

4.1.3. Hasil Pengujian Metakaolin ... 57

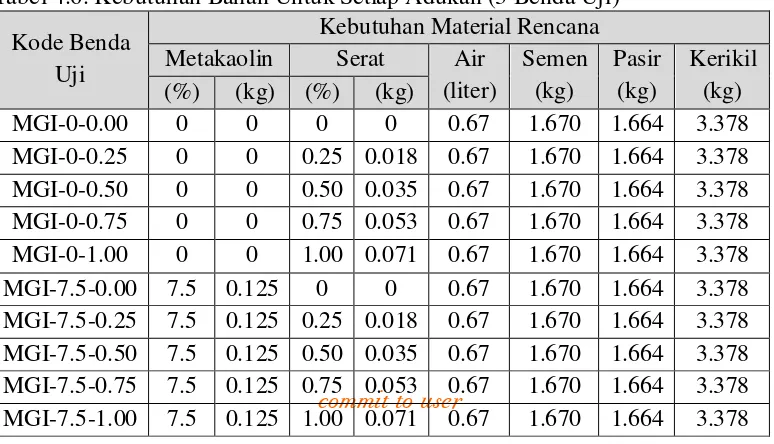

4.2. Rencana Campuran Adukan Beton... 58

4.3. Hasil Pengujian Slump... 59

4.4. Hasil Pengujian Kuat Tekan ... 60

4.5. Hasil Pengujian Kuat Kejut (Impact) ... 62

4.6. Analisis Data Hasil Pengujian ... 65

4.6.1. Analisis Hasil Pengujian Nilai Slump ... 65

4.6.2. Analisis Data Hasil Pengujian Ketahanan Kejut ... 65

4.6.3. Analisis Data Hasil Pengujian Ketahanan Kejut Menggunakan Metode Regresi Polynomial... 69

4.7. Pembahasan Hasil Pengujian ... 74

4.7.1. Energi Serapan Impact Benda Uji ... 74

4.7.2. Mekanisme Kerja Metakaolin Dalam Beton ... 76

commit to user

xi

BAB 5 KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 78

5.2. Saran ... 78

PENUTUP ... ..xvii

DAFTAR PUSTAKA ... .xviii

commit to user

xii

DAFTAR GAMBAR

Gambar 2.1. Galvalum Lembaran ... 23

Gambar 2.2. Susunan Lapisan Galvalum ... 23

Gambar 2.3. Galvalum Setelah Dipotong – potong ... 23

Gambar 2.4. Beban Kejut, Batang Prismatik Akibat Jatuhnya Benda Bermassa m ... 27

Gambar 2.5. Diagaram Tegangan – Regangan Akibat Beban Impact W... 28

Gambar 3.1. Benda Uji Ketahanan Kejut ... 31

Gambar 3.2. Diagram Alir Tahapan Penelitian ... 33

Gambar 3.3. Alat Uji Manual Kuat Kejut (Impact) ... 47

Gambar 4.1. Grafik Daerah Susunan Butir Agregat Halus ... 54

Gambar 4.2. Grafik Daerah Susunan Butir Agregat Kasar ... 57

Gambar 4.3. Nilai Slump pada Berbagai Variasi Campuran ... 60

Gambar 4.4. Nilai Kuat Tekan pada Berbagai Variasi ... 61

Gambar 4.5. Grafik Perbandingan Jumlah Pukulan Terhadap Kadar Metakaolin dan Serat Galvalum saat Benda Uji Retak Pertama ... 64

Gambar 4.6. Grafik Perbandingan Jumlah Pukulan Terhadap Kadar Metakaolin dan Serat Galvalum saat Benda Uji Runtuh Total ... 64

Gambar 4.7. Grafik Nilai Kuat Kejut Terhadap Kadar Metakaolin dan Serat Galvalum saat Benda Uji Retak Pertama ... 68

Gambar 4.8. Grafik Nilai Kuat Kejut Terhadap Kadar Metakaolin dan Serat Galvalum saat Benda Uji Benda Uji Runtuh Total ... 68

commit to user

xiii

Gambar 4.10. Grafik Regresi Hubungan Nilai Enegi Serapan

Runtuh Total terhadap Kadar Serat dengan Kadar

Metakolin 0% dan 7,5% ... 71

Gambar 4.11. Grafik Regresi Hubungan Nilai Enegi Serapan Retak Pertama terhadap Nilai Kuat Tekan dengan Kadar Metakolin 0% dan 7,5% ... 72

Gambar 4.12. Grafik Regresi Hubungan Nilai Enegi Serapan Runtuh Total terhadap Nilai Kuat Tekan dengan Kadar Metakolin 0% dan 7,5%... 73

Gambar 4.13. Matriks Serat dalam Beton ... 77

Gambar 4.14. Aksi Serat Bersama Pasta Semen ... 77

commit to user

xiv

DAFTAR TABEL

Tabel 2.1. Sifat – sifat berbagai jenis kawat yang digunakan

sebagai fiber ... ..6

Tabel 2.2. Susunan Unsur Semen Portland ... 12

Tabel 2.3. Jenis Semen Portland di Indonesia ... 13

Tabel 2.4. Persyaratan Gradasi Agregat Halus ASTM C 33-97 ... 15

Tabel 2.5. Persyaratan Gradasi Agregat Kasar ... 18

Tabel 2.6. Penetapan Nilai Slump (SNI T-15-1990-03) ... 21

Tabel 3.1. Jumlah dan Kode Benda Uji Ketahanan Kejut ... 31

Tabel 4.1. Hasil Pengujian Agregat Halus... 53

Tabel 4.2. Hasil Pengujian Gradasi Agregat Halus dan Syarat ASTM C 33... 53

Tabel 4.3. Hasil Pengujian Gradasi Agregat Kasar... 55

Tabel 4.4. Hasil Pengujian Agregat Kasar... 57

Tabel 4.5. Hasil Pengujian Kandungan Senyawa Kimia Metakaolin ... 58

Tabel 4.6. Kebutuhan Bahan untuk Setiap Adukan (3 Benda Uji) ... 58

Tabel 4.7. Kebutuhan Bahan untuk Setiap Adukan (3 Benda Uji) + Margin 10% ... 59

Tabel 4.8. Hasil Pengujian Nilai Slump ... 59

Tabel 4.9. Hasil Pengujian Nilai Kuat Tekan ... 61

Tabel 4.10. Jumlah Pukulan saat Benda Uji Retak Pertama ... 62

Tabel 4.11. Jumlah Pukulan saat Benda Uji Runtuh Total ... 63

Tabel 4.12. Hasil Analisis Energi Serapan saat Benda Uji Retak Pertama ... 66

commit to user

xv

DAFTAR LAMPIRAN

Lampiran A : HASIL PENGUJIAN BAHAN

Lampiran B : RENCANA CAMPURAN BETON

Lampiran C : DATA DAN ANALISIS HASIL PENGUJIAN

Lampiran D : GRAFIK

Lampiran E : DOKUMENTASI PENELITIAN

commit to user

xvi

DAFTAR NOTASI

a1,a2 = Berat pasir kering oven

a3 = ∑ Persentase berat pasir yang tertinggal selain dalam pan

a4 = Berat agregat kasar

a5 = ∑ persentase kumulatif berat kerikil yang tertinggal selain dalam pan

a6 = Berat agregat kasar kering oven mula - mula

A = Tinggi tali

As = Luas penampang

ASTM = American Society for Testing and Materials

b1 = Berat pasir kering oven setelah pencucian

b2 = Berat volumetric flash + air

b3 = ∑ persentase berat pasir yang tertinggal selain dalam pan

b4 = berat agregat kasar setelah direndam 24 jam dan di lap

b5 = ∑ Persentase kumulatif berat kerikil yang tertinggal

b6 = Berat agregat kasar kering oven yang tertahan ayakan 2,36 mm setelah abrasi

c2 = Berat volumetrick flash + air + pasir

c4 = Berat agregat kasar jenuh

cm = Centimeter

d2 = Berat pasir kering permukaan jenuh

Ek = Energi kinetik

Em = Energi mekanik

Emaks = Energi serapan

Ep = Energi potensial

f = ∑ persentase kumulatif berat pasir / kerikil yang tertinggal

g = Gravitasi

SNI = Standar Nasional Indonesia

Xr = Kuat kejut benda uji rata – rata

commit to user

51

BAB 4

ANALISIS DATA DAN PEMBAHASAN

4.1.

Hasil Pengujian Bahan Dasar

Pengujian bahan dan benda uji dilaksanakan sesuai dengan tata cara dan standar

pengujian. Waktu pelaksanaan percobaan disesuaikan dengan jadwal penelitian

dan ijin penggunaan Laboratorium Bahan dan Laboratorium Struktur Fakultas

Teknik UNS. Pengujian ini meliputi pengujian terhadap agregat halus, agregat

kasar, metakaolin dan serat Galvalum AZ-150. Dalam bab ini akan disajikan hasil

penelitian dan pembahasan terhadap hasil yang diperoleh.

4.1.1. Hasil Pengujian Agregat Halus

Pengujian yang dilakukan terhadap agregat halus meliputi pengujian kandungan

lumpur, kandungan zat organik, spesifik gravity, dan gradasi agregat halus.

1. Hasil Pengujian Kandungan Zat Organik Agregat Halus

Kadar zat organik yang ditentukan dengan mencampur agregat halus dengan

natrium sulfat (NaSO4) 3% tidak menghasilkan warna yang lebih tua dibanding

warna standar. Jika warnanya lebih tua, maka ditolak kecuali :

a. Warna lebih tua timbul karena sedikit adanya arang lignit atau yang sejenis.

b. Ketika diuji dengan uji perbandingan kuat tekan beton yang dibuat dengan

pasir standar silika hasilnya menunjukkan nilai lebih besar dari 95%.

Berdasarkan hasil pengujian di laboratorium, setelah pasir dianalisis

menggunakan larutan NaOH 3% diperoleh hasil bahwa warna larutan NaOH 3%

menjadi kuning muda. Dapat diketahui bahwa pasir masih dalam batas warna

yang diperbolehkan, maka pasir dapat digunakan sebagai agregat halus.

2. Hasil Pengujian Kandungan Lumpur Agregat Halus

Syarat dari pemeriksaan kandungan lumpur adalah kandungan lumpur dalam

commit to user

Hasil uji kadar lumpur pada pasir seberat 100 gram (pencucian hingga jernih):

Berat pasir awal a1 = 100 gr

Berat pasir akhir b1 = 97 gr

Perhitungan kadar lumpur dalam pasir menggunakan Persamaan 3.1.

Kandungan lumpur = Ͷ

Ͷ 100%

= � Vr

� 100% = 3%

Dari hasil pengujian di laboratorium dan perhitungan diperoleh kandungan lumpur

dalam pasir sebesar 3 % sehingga pasir memenuhi syarat sebagai agregat halus

dalam campuran adukan beton.

3. Hasil Pengujian Specific Grafity Agregat Halus

Perhitungan Bulk Specific Grafity, Bulk Specific Grafity SSD, Apparent Specific

Gravity dan Absorbsion adalah sebagai berikut:

Berat pasir SSD d2 = 500 gr

Berat pasir kering oven a2 = 495 gr

Berat volumetrick + air b2 = 710 gr

Berat volumetrick + air + pasir c2 = 1015 gr

Hasil pengujian specific gravity agregat halus menggunakan Persamaan 3.2 – 3.5.

Bulk Specific gravity = Ͷ

=710 500 1015

495

-+ = 2,54

Bulk Specific gravity SSD =

=710 500 1015

500

-+ = 2,56

Apparent Specific gravity = Ͷ

Ͷ =710 495 1015

Dari hasil perhitungan perhitungan diperoleh Bulk Specific gravity SSD adalah

56 ,

2 . Menurut ASTM C 128-97 syarat Bulk Specific Gravity SSD antara 2.5-2.7,

maka sampel pasir memenuhi syarat dan layak digunakan sebagai agregat halus

commit to user 4. Hasil Pengujian Gradasi Agregat Halus

Hasil pengujian – pengujian tersebut disajikan dalam Tabel 4.1.

Tabel 4.1. Hasil Pengujian Agregat Halus

Jenis Pengujian Hasil Pengujian Syarat (Standar) Kesimpulan

Kandungan Lumpur 3% Maks. 5 % Memenuhi

Kandungan zat organik Kuning muda Jernih atau kuning Memenuhi

Modulus halus butir 2,74 2,3 – 3,1 Memenuhi

halus agregat halus sebesar 2,74 sehingga masih memenuhi syarat sebagai agregat

halus.

Untuk hasil pengujian gradasi agregat halus dan syarat batas dari ASTM C 33-99

dapat dilihat pada Tabel 4.2. dan Gambar 4.1.

Tabel 4.2. Hasil Pengujian Gradasi Agregat Halus dan Syarat ASTM C 33.

Ukuran

Ayakan

Tertahan Berat Butir

yang Lewat

Syarat

ASTM C 33

Berat Persentase Komulatif

(mm) (gr) (%) (%) (%)

commit to user

memenuhi syarat sebagai bahan campuran beton. Selain itu, diperoleh Modulus

Kehalusan sebesar 2,74. Berdasarkan ASTM C 33-99, modulus kehalusan adalah

2,3 < MK < 3,1 sehingga pasir memenuhi syarat.

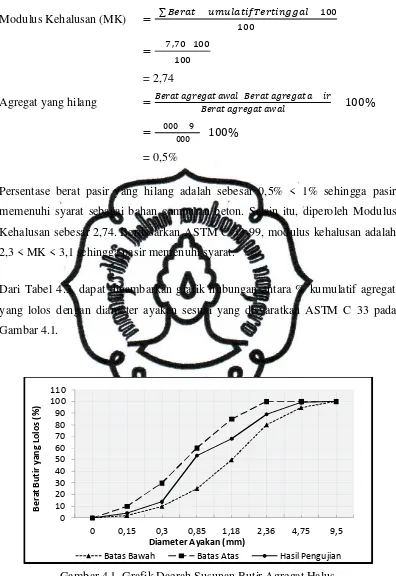

Dari Tabel 4.3. dapat digambarkan grafik hubungan antara % kumulatif agregat

yang lolos dengan diameter ayakan sesuai yang disyaratkan ASTM C 33 pada

Gambar 4.1.

Gambar 4.1. Grafik Daerah Susunan Butir Agregat Halus

Berdasarkan Gambar 4.1 di atas dapat dilihat bahwa pasir tersebut berada di

dalam gradasi yang diizinkan sehingga pasir tersebut memenuhi syarat sebagai

bahan campuran adukan beton.

0

commit to user 4.1.2. Hasil Pengujian Agregat Kasar

Pengujian terhadap agregat kasar split (batu pecah) yang dilaksanakan dalam

penelitian ini meliputi pengujian berat jenis (specific gravity), keausan (abrasi)

dan gradasi agregat kasar. Hasil pengujian agregat kasar adalah sebagai berikut :

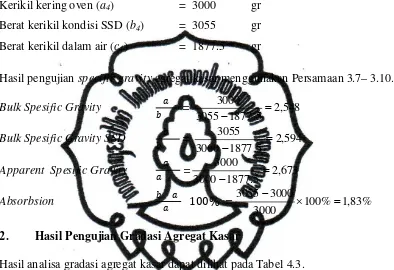

1. Hasil Pengujian Specific Grafity Agregat Kasar

Kerikil kering oven (a4) = 3000 gr

Berat kerikil kondisi SSD (b4) = 3055 gr

Berat kerikil dalam air (c4) = 1877.5 gr

Hasil pengujian specific gravity agregat kasar menggunakan Persamaan 3.7– 3.10.

Bulk Spesific Gravity = Ͷ

2. Hasil Pengujian Gradasi Agregat Kasar

Hasil analisa gradasi agregat kasar dapat dilihat pada Tabel 4.3.

Tabel 4.3. Hasil Pengujian Gradasi Agregat Kasar Menurut ASTM C 33-99

Ukuran

Ayakan

Tertahan Berat Butir

yang Lewat

Syarat

ASTM

Berat Persentase Kumulatif

commit to user

Perhitungan persentase berat agregat yang hilang dapat dihitung dengan

Persamaan 3.12.

Berat kerikil awal = 3000 gr

Berat kerikil setelah diayak = 2981 gr

Perhitungan modulus halus butir dapat dihitung dengan Persamaan 3.11.

Modulus Kehalusan (MK) = S % omo4Ͷsife.Ͷsse.sinMMͶ4 S % e.Ͷsse.sinMMͶ4

Berdasarkan ASTM C 33 Modulus Kehalusan adalah 5<MK<8 sehingga kerikil

memenuhi syarat.

3.

Hasil Pengujian Abrasi Agregat KasarBerat agregat kasar kering oven mula-mula (a6) = 10000 gr

Sisa agregat kasar kering oven diatas ayakan 2,36 (b6) = 8600 gr

Perhitungan persentase berat agregat kasar yang hilang dapat dihitung dengan

Persamaan 3.12.

Abrasi yang terjadi 14% dan ini memenuhi standar yang disyaratkan, yaitu kurang

commit to user

Tabel 4.4. Hasil Pengujian Agregat Kasar

Jenis Pengujian Hasil Pengujian Syarat (Standar) Kesimpulan

Abrasi 14% Maks. 50% Memenuhi syarat

Modulus Halus 5,84 % 5-8% Memenuhi syarat

Bulk specific gravity 2,548 - -

Bulk specific gravity SSD 2,594 2,5 – 2,7 Memenuhi syarat

Apparent specific gravity 2,673 - -

Absorbtion 1,83 % - -

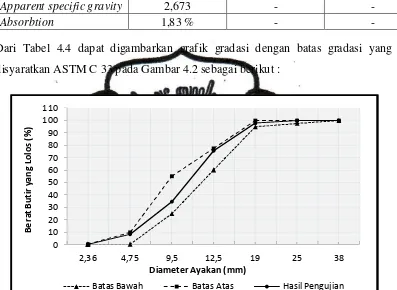

Dari Tabel 4.4 dapat digambarkan grafik gradasi dengan batas gradasi yang

disyaratkan ASTM C 33 pada Gambar 4.2 sebagai berikut :

Gambar 4.2. Grafik Daerah Susunan Butir Agregat Kasar

Untuk perhitungan dan data-data pengujian secara lengkap terdapat pada Lampiran A.

4.1.3. Hasil Pengujian Metakaolin

Kaolin dilakukan pembakaran di daerah Putaran, Miring, Bayat, Klaten selama 2

jam dengan suhu 7500C sehingga menjadi metakaolin kemudian diayak lolos

ayakan 0,21 mm. Pengujian yang dilakukan khusus untuk pengujian kandungan

unsur kimia yang terdapat pada metakaolin.

Pengujian metakaolin dilakukan di Laboratorium Kimia Analitik Universitas

Gadjah Mada Yogyakarta. Hasil pengujian dapat dilihat pada tabel 4.5.

0

commit to user

Tabel 4.5. Hasil Pengujian Kandungan Senyawa Kimia Metakaolin

No Sampel Parameter Hasil Pengukuran Metode

I II III rata - rata %

(Sumber : Laboratorium Kimia Analitik UGM, 2012)

4.2.

Rencana Campuran Adukan Beton

Hasil perhitungan kebutuhan bahan tiap 1 m3 rencana campuran adukan beton

(menggunakan standar Dinas Pekerjaan Umum: SK SNI T-15-1990-03) adalah:

a. Air = 210 liter

menunjukkan kebutuhan bahan untuk pembuatan adukan setiap variasi.

Tabel 4.6. Kebutuhan Bahan Untuk Setiap Adukan (3 Benda Uji)

Kode Benda Uji

Kebutuhan Material Rencana

Metakaolin Serat Air

commit to user

Tabel 4.7. Kebutuhan Bahan Untuk Setiap Adukan (3 Benda Uji) + Margin 10%

Kode Benda Uji

Kebutuhan Material Takaran + Margin 10 %

Metakaolin Serat Air

(liter)

4.3.

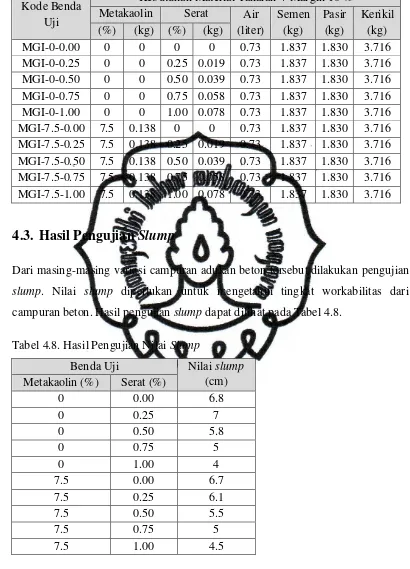

Hasil Pengujian Slump

Dari masing-masing variasi campuran adukan beton tersebut dilakukan pengujian

slump. Nilai slump diperlukan untuk mengetahui tingkat workabilitas dari

campuran beton. Hasil pengujian slump dapat dilihat pada Tabel 4.8.

Tabel 4.8. Hasil Pengujian Nilai Slump

Benda Uji Nilai slump

commit to user

Dari hasil pengujian nilai slump menunjukkan bahwa terjadi penurunan nilai

slump seiring bertambahnya persentase serat dan metakaolin. Hal ini

menunjukkan bahwa penambahan serat dan metakaolin membuat nilai slump

menjadi lebih kecil. Pada beton segar, serat yang ditambahkan akan menahan

agregat agar tidak runtuh sehingga nilai slump turun, sedangkan metakaolin akan

menyerap sebagian air sehingga nilai slump juga akan turun. Hubungan antara

nilai slump beton normal dengan penambahan metakolin dan serat galvalum AZ

150 ditunjukkan pada Gambar 4.3.

Gambar 4.3. Nilai Slump pada Berbagai Variasi Campuran.

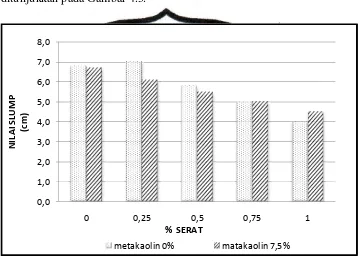

4.4.

Hasil Pengujian Kuat Tekan

Berikut ini diberikan hasil pengujian kuat desak beton pada benda uji silinder

dengan diameter 15 cm dan tingi 30 cm pada umur 28 hari sebagai perbandingan

energy yang dapat diserap beton antara serapan perlahan (kuat tekan) dengan

serapan tiba – tiba (kuat kejut). Hasil selengkapnya disajikan dalam Tabel 4.9 dan

commit to user

Tabel 4.9. Hasil Pengujian Nilai Kuat Tekan

Kode

(Sumber: Nugroho, 2012)

Gambar 4.4. Nilai Kuat Tekan pada Berbagai Variasi

commit to user

4.5.

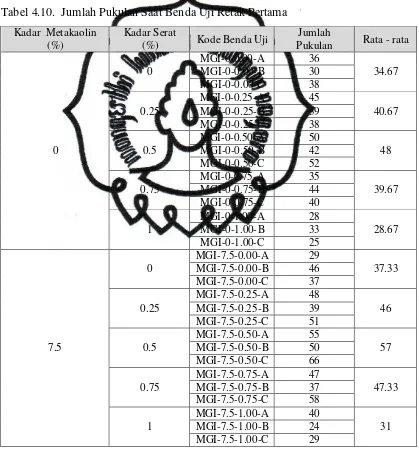

Hasil Pengujian Kuat Kejut (Impact)

Pengujian terhadap beban kejut ini menggunakan tiga buah benda uji silinder

dengan diameter 15 cm dan tinggi 6 cm untuk tiap variasi. Pengujian dilakukan

setelah umur beton mencapai 28 hari. Parameter yang perlu dicatat dalam

pengujian ini adalah jumlah pukulan yang diperlukan hingga benda uji mengalami

retak pertama dan jumlah pukulan yang diperlukan untuk membuat benda uji

runtuh total. Hasil pengujian disajikan dalam Tabel 4.10 dan Tabel 4.11.

Tabel 4.10. Jumlah Pukulan Saat Benda Uji Retak Pertama

commit to user

Tabel 4.11. Jumlah Pukulan Saat Benda Uji Runtuh Total

commit to user

Gambar 4.5. Grafik Perbandingan Jumlah Pukulan Terhadap Kadar Metakaolin

dan Serat Galvalum Saat Benda Uji Retak Pertama

Gambar 4.6. Grafik Perbandingan Jumlah Pukulan Terhadap Kadar Metakaolin

dan Serat Galvalum Saat Benda Uji Runtuh Total

Kadar Serat Galvalum AZ 150

metakaolin 0% metakaolin 7,5%

Kadar Serat Galvalum AZ 150

commit to user

4.6.

Analisis Data Hasil Pengujian

4.6.1. Analisis Hasil Pengujian Nilai Slump

Workability merupakan faktor yang penting dalam pembuatan adukan beton.

Workability yang memadai sangat diperlukan untuk memudahkan proses pengadukan, pengangkutan, penuangan, dan pemadatan. Tabel 4.8 dan Gambar

4.3 menunjukkan nilai slump pada beton turun seiring penambahan serat dan

penambahan metakaolin. Hal tersebut menunjukan bahwa kemudahan pengerjaan

pada beton normal (tanpa penambahan serat atau metakaolin) lebih tinggi dari

beton dengan penambahan serat ataupun metakaolin. Hal ini disebabkan karena

adanya serat pada beton segar sehingga agregat tertahan oleh adanya serat tersebut

dan keruntuhan pada pengujian slump berkurang. Penambahan metakaolin yang

mempunyai sifat dapat menyerap air sehingga berakibat air yang seharusnya

digunakan untuk pasta akan lebih banyak berkurang. Keadaan demikian

menyebabkan workability adukan beton menurun dan nilai slump juga rendah.

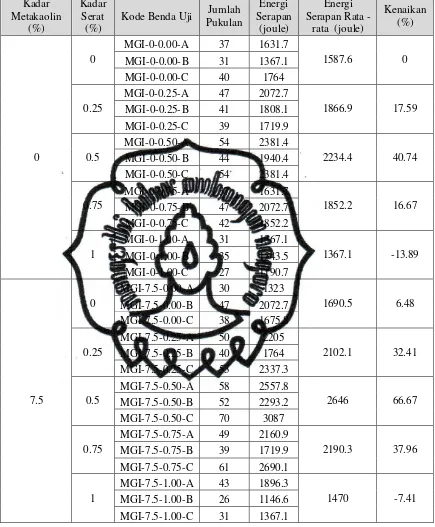

4.6.2. Analisis Data Hasil Pengujian Ketahanan Kejut

Energi serapan dihitung berdasarkan jumlah pukulan yang mampu diterima benda

uji hingga benda uji mengalami retak. Semakin banyak suatu beton menerima

pukulan, maka energi yang diserap oleh beton akan semakin besar.

Berikut ini adalah contoh perhitungan energi yang diserap oleh beton pada saat

benda uji mengalami retak pertama:

Energi serapan = n x 2mgh ... (4.1)

= 36 pukulan x 2 x 5 kg x 9,81 m/dt2 x 0,45m

= 1587,6 joule

Dengan:

n = jumlah pukulan berulang hingga benda uji retak

m = 5 kg

h = 45 cm = 0,45 m

g = 9,81 m/dt2

commit to user

Tabel 4.12. Hasil Analisis Energi Serapan Saat Benda Uji Retak Pertama

Kadar

commit to user

Tabel 4.13. Hasil Analisis Energi Serapan Saat Benda Uji Runtuh Total

Kadar

commit to user

Gambar 4.7. Grafik Nilai Kuat Kejut Terhadap Kadar Metakaolin

dan Serat Galvalum Saat Benda Uji Retak Pertama

Gambar 4.8. Grafik Nilai Kuat Kejut Terhadap Kadar Metakaolin

dan Serat Galvalum Saat Benda Uji Runtuh Total

Kadar Serat Galvalum AZ 150

metakaolin 0% metakaolin 7,5%

Kadar Serat Galvalum AZ 150

commit to user

4.6.3. Analisis Data Hasil Pengujian Ketahanan Kejut Menggunakan

Metode Regresi Polynomial

Berikut ini disajikan grafik fungsi regresi polynomial ordo 2 untuk mengetahui

persamaan hubungan antara kadar serat dan metakaolin dengan energi serapan

benda uji. Dalam persamaan regresi, kadar serat dan metakaolin sebagai variabel

bebas x dan nilai ketahanan kejut sebagai variabel terikat y . Y adalah persamaan

yang menghasilkan nilai ketahanan kejut dengan memasukkan variabel bebas x

dimana grafik regresi y melewati data hasil pengujian ketahanan kejut. R adalah

koefisien korelasi yang mempresentasikan data - data hasil pengujian terhadap

garis persamaan regresi y. Nilai R yang mendekati 1 semakin mempresentasikan

bahwa data – data hasil pengujian mendekati garis regresi y dan data bersifat

teratur. Nilai R yang mendekati 0 semakin mempresentasikan bahwa data – data

hasil pengujian sifatnya tak teratur dan acak.

Sebagai contoh fungsi y pada persamaan pada Gambar 4.9, nilai R=0,930.

Misalkan akan dicari energi serapan pada kadar serat 0,33% dengan kadar

metakaolin 7,5%, maka akan didapat nilai energi serapan dengan memasukkan

harga 0,33% pada persamaan y.

Pada kadar serat 0,33% saat retak pertama pada kadar metakaolin 7,5%

memberikan nilai:

Y = -3561.(0,33)2 + 3361. (0,33) + 1583

= 2304,34 Joule.

Nilai tersebut adalah nilai perkiraan sesuai persamaan regresi Y dengan koefisien

korelasi / kesesuaian 0,93. Sehingga nilai Perkiraan Y adalah berkisar antara:

Y = 2304,34 ± 2304,34.( 2304,34(1-0,93))

Y = 2304,34 ± 161,3 Joule

Dari persamaan Y tersebut memberikan nilai perkiraan nilai energy serapan:

Min Y = 2304,34 – 161,3 Joule = 2143,04 Joule

commit to user

Gambar 4.9. Grafik Regresi Hubungan Nilai Energi Serapan Retak Pertama terhadap Kadar Serat dengan Kadar Metakaolin 0% dan 7,5%

Grafik pada Gambar 4.9 menggunakan analisis regresi polynomial orde 2

sehingga diperoleh hubungan antara nilai energi serapan retak pertama dengan

variasi serat yang menghasilkan persamaan sebagai berikut :

Kadar metakaolin 0% retak pertama:

y = -2503.x2 + 2273.x + 1492 ... (4.1)

R² = 0.930

Kadar metakaolin 7,5% retak pertama:

y = -3561.x2 + 3361.x + 1583 ... (4.2)

R² = 0.930

Keterangan :

y = Nilai Energi Serapan Retak Pertama (Joule)

x = Serat ( % )

commit to user

Gambar 4.10. Grafik Regresi Hubungan Nilai Energi Serapan Runtuh Total

terhadap Kadar Serat dengan Kadar Metakaolin 0% dan 7,5%

Grafik pada Gambar 4.10 menggunakan analisis regresi polynomial orde 2

sehingga diperoleh hubungan antara nilai energi serapan retak pertama dengan

variasi serat yang menghasilkan persamaan sebagai berikut :

Kadar metakaolin 0% runtuh total:

y = -2604x2 + 2421.x + 1547 ... (4.3)

R² = 0.917

Kadar metakaolin 7,5% runtuh total:

y = -3729.x2 + 3588.x + 1624 ... (4.4)

commit to user

Gambar 4.11. Grafik Regresi Hubungan Nilai Energi Serapan Retak Pertama

terhadap Nilai Kuat Tekan dengan Kadar Metakaolin 0% dan 7,5%

Grafik pada Gambar 4.11 menggunakan analisis regresi polynomial orde 2

sehingga diperoleh hubungan antara nilai energi serapan retak pertama dengan

variasi serat yang menghasilkan persamaan sebagai berikut :

Kadar metakaolin 0% retak pertama:

y = 4E-06x2 - 0.007x + 34.61 ... (4.5)

R² = 0.995

Kadar metakaolin 7,5% retak pertama:

y = 3E-06x2 - 0.007x + 36.27 ... (4.6)

1200 1400 1600 1800 2000 2200 2400 2600

K

commit to user

Gambar 4.12. Grafik Regresi Hubungan Nilai Energi Serapan Runtuh Total

terhadap Nilai Kuat Tekan dengan Kadar Metakaolin 0% dan 7,5%

Grafik pada Gambar 4.12 menggunakan analisis regresi polynomial orde 2

sehingga diperoleh hubungan antara nilai energi serapan retak pertama dengan

variasi serat yang menghasilkan persamaan sebagai berikut :

Kadar metakaolin 0% runtuh total:

y = 3E-06x2 - 0.005x + 32.74 ... (4.7)

R² = 0.989

Kadar metakaolin 7,5% runtuh total:

y = 2E-06x2 - 0.005x + 34.80 ... (4.8)

peningkatan kuat tekan disertai dengan peningkatan nilai kuat impact. Untuk

selengkapnya dapat dilihat pada Lampiran D.

y = 3E-06x2 - 0.005x + 32.74

1200 1400 1600 1800 2000 2200 2400 2600 2800

commit to user

4.7.

Pembahasan Hasil Pengujian

4.7.1. Energi Serapan Impact Benda Uji

Pengamatan pertama dilakukan terhadap adanya retak rambut atau retak yang

terjadi pertama kali. Dari hasil pengujian yang telah dilakukan dapat dilihat bahwa

energi serapan yang merupakan indikator penyerapan energi (kuat impact) yang

terjadi meningkat seiring dengan ditambahkannya metakaolin pada kadar 7,5%

dan serat galvalum sampai pada kadar optimum 0,5% kemudian terjadi penurunan

kembali pada kadar serat melebihi 0,5%.

Pada kadar metakaolin 0% (tanpa penambahan metakaolin), energi serapan yang

dihasilkan pada beton normal adalah 1528,8 Joule. Pada penambahan serat 0,25%

dan 0,5% terjadi peningkatan energi serapan berturut – turut sebesar 1793,4 Joule

dan 2116,8 Joule atau kenaikan sebesar 17,31% dan 38,46%. Adanya peningkatan

energi serapan ini disebabkan oleh reaksi mekanisme kinerja serat yang

memberikan kontribusi besar menahan beton dari keretakan dan keruntuhan yang

semakin baik dengan membentuk matriks komposit dalam beton. Penambahan

serat pada campuran beton dapat menaikkan energi serapan beton dibandingkan

dengan beton normal tanpa serat. Pada penambahan serat 0,75% dan 1% terjadi

penurunan nilai energi serapan berturut – turut menjadi 1749,3 dan 1264,2 Joule

atau 14,42% dan -17,31% dari beton normal. Pada penambahan serat sampai

kadar 0,5%, energi serapan beton terus meningkat dikarenakan pada penambahan

serat sampai 0,5% beton masih cukup mudah dikerjakan dan serat bersama pasta

beton mampu membentuk matriks komposit dengan baik sehingga dihasilkan

kepadatan yang baik dan kekuatan yang baik. Namun pada penambahan serat

0,75% dan 1% terjadi penurunan energi serapan karena pada penambahan kadar

serat lebih dari 0,5% beton sudah mulai sulit dikerjakan dikarenakan penambahan

serat pada kadar lebih dari 0,5% ke dalam beton akan mengacaukan matriks serat,

kekuatan ikat antara serat dengan beton berkurang dan kepadatan beton berkurang

sehingga kekuatan beton menurun.

Pada kadar metakaolin 7,5%, energi yang dihasilkan pada penambahan serat 0%,

commit to user

Joule, 2028,6 Joule 2513,7 Joule, 2087,4 Joule dan 1367,1 Joule atau terjadi

peningkatan berturut – turut sebesar 7,69%; 32,69%; 64,42% dan 36,54% dan

-10,58% dibandingkan dengan beton normal. Nilai tersebut lebih tinggi dibanding

beton tanpa metakaolin pada penambahan kadar serat yang sama. Hal ini terjadi

karena metakaolin dapat mengikat kalsium hidroksida yang merupakan hasil

samping dari proses hidrasi semen yang tidak memberikan kontribusi terhadap

beton menjadi kalsium silikat yang mempunyai sifat perekat. Ukuran metakaolin

yang lebih kecil dari semen akan mampu mengisi pori – pori beton sehingga

rongga udara dalam beton menjadi minimal, rongga beton menjadi berkurang dan

beton menjadi padat sehingga meningkatkan kekuatan beton.

Pengamatan kedua terhadap keruntuhan total, dimana pada saat itu benda uji

sudah melewati toleransi dalam menerima beban. Keruntuhan total dapat dilihat

dari benda uji yang mengalami keretakan yang besar hingga terpecah menjadi 2

bagian atau lebih.

Pada kadar metakaolin 0%, variasi penambahan serat sebesar 0%; 0,25%; 0,5%;

0,75% dan 1%, menghasilkan energi serapan berturut – turut sebesar 1587,6

Joule; 1866,9 Joule; 2234,4 Joule;1852,2 Joule dan 1367,1 Joule. Pada kadar

metakaolin 7,5%, variasi penambahan serat sebesar 0%; 0,25%; 0,5%; 0,75% dan

1%, menghasilkan energi serapan berturut – turut sebesar 1690,5 Joule; 2102.1

Joule; 2646 Joule; 2190,3 Joule dan 1470 Joule. Dari data tersebut dapat dilihat

bahwa keruntuhan total memiliki pola yang sama dengan retak pertama.

Keruntuhan total pada beton seiring dengan bertambahnya kadar serat hingga

0,5% (optimum) menunjukkan peningkatan selisih jumlah pukulan antara retak

pertama hingga runtuh total.

Dalam penelitian ini menunjukkan bahwa penambahan metakaolin 7,5% dan

serat galvalum 0,5% adalah yang paling baik dibandingkan dengan persentase

penambahan serat 0,25%; 0,75% dan 1%. Hal ini didasarkan pada penambahan

metakaolin pada kadar 7,5% dan kadar serat galvalum 0,5% adalah yang memiliki

commit to user 4.7.2. Mekanisme Kerja Metakaolin dalam Beton

Pada proses hidrasi semen, semen yang bereaksi dengan air akan menghasilkan

kalsium hidroksida yang tidak memberikan kontribusi terhadap kuat tekan atau

durabilitas beton. Metakaolin yang ditambahkan akan bereaksi dengan kalsium

hidroksida membentuk kalsium silikat hidrat (CSH) yang mempunyai sifat

perekat sehingga beton semakin kuat. Metakaolin mengurangi penetrasi klorida

sehingga resiko terjadi korosi pada beton yang bersentuhan langsung dengan

klorida berkurang. Karena efek keuntungan pada kualitas pasta semen, metakaolin

meningkatkan kuat tekan pada umur 28 hari.

Dapat disimpulkan bahwa metakaolin dapat memperbaiki mutu beton karena pada

saat proses hidrasi semen akan menghasilkan senyawa sisa (kalsium hidroksida)

yang tidak mempunyai sifat seperti semen (mengeras) sehingga menyebabkan pori

– pori yang terisi kalsium hidroksida tidak dapat mengeras. Setelah metakaolin

bereaksi dengan kalsium hidroksida, beton menjadi padat dan mengeras merata.

Metakaolin mempunyai unsur utama yang mendominasi yaitu SiO2 dan Al2O3.

Penambahan metakaolin ini yang mempunyai sifat pozzolan mengakibatkan

terjadinya reaksi antara Kalsium hidroksida / Ca(OH)2 dan silika (SiO2), sehingga

berakibat terhadap perbaikan sifat beton tersebut.

4.7.3. Mekanisme Kerja Serat dalam Beton

Dalam penelitian Wibowo, 2006, mekanisme kerja serat terletak pada adanya

dowel action (aksi lekatan antar muka pada serat dengan beton) yang merupakan

kobinasi dari pull-out resistance dan bending resistance. Dalam hal ini pull out

resistance diartikan sebagai ketahanan tarik yang dimiliki oleh lekatan serat terhadap matrik beton sehingga memungkinkan terjadinya perpindahan tegangan

(stress transfer) dari matrik beton ke serat atau dari serat ke beton, sedangkan

bending resistance berkaitan dengan kelenturan dan keliatan serat sebagai tulangan mikro beton yang membantu menahan tegangan-tegangan dalam yang

terjadi (tegangan normal dan regangan geser). Dengan adanya mekanisme dowel

retakan-commit to user

retakan mikro pada beton sehingga mampu meningkatkan secara dramatis

berbagai sifat mekanik beton.

Untuk mengetahui mekanisme kerja serat dalam adukan beton secara

bersama-sama, yang dapat dijelaskan sebegai berikut :

a. Serat bersama pasta beton akan membentuk matrik komposit, dimana serat

akan menahan beban yang ada sesuai dengan modulus elastisitasnya.

Gambar 4.13. Matriks Serat dalam Beton

b. Pasta beton akan semakin stabil/kokoh dalam menahan beban karena aksi

serat (fiber bridging) yang saling mengikat di sekelilingnya.

Gambar 4.14. Aksi Serat Bersama Pasta Semen

c. Serat akan melakukan aksi pasak (dowel action) sehingga pasta yang sudah

retak dapat stabil / kokoh menahan beban yang ada.

Gambar 4.15. Aksi Pasak dalam Beton

serat

beban beban

retakan

serat

beban beban

commit to user

30

BAB 3

METODE PENELITIAN

Penelitian ini menggunakan metode eksperimen dengan pengujian di laboratorium

dengan penggunaan metakaolin dan galvalum AZ 150 sebagai bahan tambah.

Penelitian ini akan menyelidiki hubungan sebab akibat antara variable yang satu

dengan yang lain dan membandingkan hasilnya dimana persentase metakaolin dan

galvalum AZ 150 sebagai variabel bebas, sedangkan ketahanan kejut benda uji

sebagai variabel tak bebas. Faktor – faktor yang lain seperti proporsi campuran,

cara pemadatan, cara perawatan dan sebagainya dianggap yang tidak berpengaruh.

Setelah benda uji untuk uji ketahanan kejut telah berumur 28 hari, dilakukan

pengujian terhadap masing – masing benda uji menggunakan Alat Uji Kejut /

Impact Testing Machine (ITM). Dari hasil pengujian terhadap benda uji diperoleh data yang berupa jumlah pukulan terhadap benda uji saat benda uji mengalami

retak pertama dan runtuh total.

3.1.

Benda Uji Penelitian

Benda uji yang digunakan dalam penelitian kuat kejut menggunakan benda uji

silinder berdiameter 150 mm dengan tinggi 60 mm disesuaikan dengan standar

ACI 544.2R-89. Dalam pembuatan benda uji ketahanan kejut, persentase variasi

jumlah serat galvalum AZ 150 yang dipakai terhadap volume total beton adalah

sebesar 0%; 0,25%; 0,50%; 0,75% dan 1%, sedangkan untuk persentase variasi

jumlah metakolin yang ditambahkan adalah 0% dan 7,5% terhadap berat semen.

Masing – masing variasi terdiri dari kombinasi metakaolin dan galvalum yang

masing – masing variasi dari kombinasi tersebut dibuat 3 buah benda uji.

Cara perawatan (curing) terhadap benda uji ketahanan kejut pada penelitian ini

dilakukan dengan perendaman menggunakan air biasa. Curing dilakukan selama

14 hari dan setelah benda uji berumur 28 hari, dilakukan pengujian terhadap

commit to user

d=150 mm

Perincian sampel benda uji dapat dilihat pada Tabel 3.1.

Tabel 3.1. Jumlah dan Kode Benda Uji Ketahanan Kejut

No Kombinasi Variasi Campuran Kode Benda Uji Jumlah Benda Uji

Metakaolin(%) Galvalum AZ 150 (%)

1

0

0 MGI-0-0.00 3

2 0,25 MGI-0-0.25 3

3 0,5 MGI-0-0.50 3

4 0,75 MGI-0-0.75 3

5 1 MGI-0-1.00 3

6

7,5

0 MGI-7.5-0.00 3

7 0,25 MGI-7.5-0.25 3

8 0,5 MGI-7.5-0.50 3

9 0,75 MGI-7.5-0.75 3

10 1 MGI-7.5-1.00 3

Jumlah sampel benda uji 30 sampel

Gambar 3.1. Benda Uji Ketahanan Kejut.

3.2.

Bahan Penelitian

Bahan yang dibutuhkan dalam penelitian ini adalah:

a. Ordinary Portland Cement (OPC)

b. Pasir ukuran maksimum 4,75 mm

c. Kerikil alam ukuran maksimum 20 mm

d. Metakaolin

e. Serat Galvalum AZ 150

commit to user

3.3.

Tahap dan Prosedur Penelitian

Tahapan – tahapan pelaksanaan penelitian sebagai berikut :

1. Tahap I

Melakukan studi literatur serta mempersiapkan bahan dan alat uji penelitian.

2. Tahap II

Melakukan pengujian bahan yang akan digunakan dengan tujuan untuk

mengetahui sifat dan karakterstik bahan.

3. Tahap III

Pada tahap ini dilakukan pekerjaan sebagai berikut :

a. Penetapan campuran adukan beton. Rencana proporsi campuran adukan

beton dengan mix design sesuai standar SNI.

b. Pembuatan adukan beton.

c. Pemerikasaan nilai slump.

d. Pembuatan benda uji silinder dengan diameter 150 mm dan tinggi 60 mm

4. Tahap IV

Melakukan perawatan terhadap benda uji dengan cara merendam benda uji

pada hari ke – 2 selama 2 minggu kemudian benda uji dikeluarkan dari air

dan diangin – anginkan sampai benda uji berumur 28 hari.

5. Tahap V

Melakukan pengujian ketahanan kejut beton pada umur 28 hari.

6. Tahap VI

Melakukan analisis data hasil pengujian untuk mendapatkan kesimpulan

hubungan antara variabel – variabel yang diteliti dalam penelitian.

7. Tahap VII

Melakukan pengambilan kesimpulan dari hasil analisis pengujian yang

berhubungan dengan tujuan penelitian.

Tahapan penelitian secara skematis dalam bentuk bagan alir ditunjukkan pada

commit to user

Gambar 3.2. Diagram Alir Tahapan Penelitian Perhitungan Rancang Campur (Mix Design)

Pembuatan Benda Uji

Silinder d: 150 mm, t: 60 mm Pembuatan Adukan Beton

Perawatan (Curing)

Pengujian Ketahanan Kejut

Analisis Data dan Pembahasan

Kesimpulan dan Saran

Air AgregatHalus Semen Galvalum

commit to user

3.4.

Alat Uji Penelitian

Penelitian ini menggunakan alat uji sebagai berikut :

1. Timbangan dengan kapasitas 2 kg dan 50 kg.

2. Ayakan dengan ukuran diameter saringan 38,1 mm; 25 mm; 19 mm; 12,5

mm; 9,5 mm; 4,75 mm; 2,36 mm; 1,18 mm; 0,6 mm; 0,3 mm; 0,15 mm; pan

dan mesin penggetar ayakan (vibrator) yang digunakan untuk pengujian

gradasi agregat.

3. Oven dengan temperatur 220oC dan daya listrik 1500 W yang digunakan

untuk mengeringkan agregat

4. Conical mould dengan ukuran diameter atas 3,8 cm, diameter bawah 8,9 cm, tinggi 7,6 cm, lengkap dengan alat penumbuk. Alat ini digunakan untuk

mengukur keadaan SSD agregat halus.

5. Kerucut Abrams yang terbuat dari baja dengan ukuran diameter atas 10 cm,

diameter bawah 20 cm, tinggi 30 cm, lengkap dengan tongkat baja penusuk

yang ujungnya ditumpulkan dengan panjang 60 cm dan dimeter 16 mm. alat

ini digunakan untuk mengukur nilai slump adukan beton

6. Bekesting benda uji dengan ukuran diameter 150 mm dan tinggi 60 mm

digunakan untuk mencetak benda uji silinder beton untuk uji Impact.

7. Bak air untuk merendam (merawat) benda uji selama perawatan.

8. Impact Testing Machine digunakan untuk pengujian ketahanan kejut

9. Peralatan pendukung:

a. Gelas ukur 250 ml untuk pengujian kadar Lumpur dan kandungan zat

organik dalam pasir

b. Gelas ukur 2000 ml untuk menakar air

c. Cetok semen, ember,

d. Alat tulis, penggaris, formulir penelitian

commit to user

3.5.

Pengujian Bahan Dasar Beton

Untuk mengetahui sifat dan karakteristik dari material pembentuk beton maka

dalam penelitian ini dilakukan pengujian terhadap bahan – bahan pembentuk

beton yang akan dipakai dalam mix design. Pengujian ini hanya dilakukan

terhadap agregat halus dan agregat kasar yang akan digunakan dalam campuran

pembuatan benda uji ketahanan kejut.

3.5.1.

Standar Pengujian Agregat

Standar pengujian agregat halus adalah sebagai berikut :

1. ASTM C 40 = Standar untuk tes kotoran organik dalam agregat halus

2. ASTM C 117 = Standar untuk tes agregat yang lebih halus dari ayakan

75µm (No.200) dalam agregat halus dengan pencucian.

3. ASTM C 128 = Standar untuk menentukan spesific gravity agregat halus

4. ASTM C 136 = Standar penelitian untik analisis saringan agregat halus

Standar Pengujian Agregat Kasar adalah sebagai berikut :

1. ASTM C 127 = Standar untuk menentukan spesific gravity agregat kasar

2. ASTM C 131 = Standar penelitian untuk pengujian abrasi agregat kasar

3. ASTM C 136 = Standar pengujian untuk analisis ayakan agregat kasar

3.5.2. Pengujian Agregat Halus

1. Pengujian Kandungan Zat Organik Agregat Halus

Pasir sebagai agregat halus dalam campuran beton tidak boleh mengandung zat

organik terlalu banyak karena akan mengakibatkan penurunan kekuatan beton

yang dihasilkan.

Kandungan zat organik ini dapat dilihat dari percobaan warna dari Abrams Harder

dengan menggunakan larutan NaOH 3% sesuai dengan ASTM C 40 dengan warna

tidak gelap. Jika wana yang dihasilkan memberikan hasil jernih atau kuning muda,

commit to user

a. Tujuan :

Mengetahui kadar zat organik dalam pasir.

b. Alat dan bahan antara lain :

1) Pasir kering oven

2) Larutan NaOH 3%

3) Gelas ukur 250 cc

c. Cara Kerja :

1) Mengambil pasir kering oven sebanyak 130 cc ke dalam gelas ukur.

2) Menuangkan NaOH 3% hingga volume mencapai 200 cc.

3) Mengocok selama 10 menit.

4) Meletakkan campuran tersebut pada tempat terlindung selama 24 jam.

5) Mengamati warna air yang ada pada gelas ukur.

2. Pengujian Kadar Lumpur Agregat Halus

Agregat halus yang umum dipergunakan sebagai bahan dasar beton adalah pasir.

Kualitas pasir sudah tentu akan mempengaruhi kualitas beton yang dihasilkan.

Untuk itu maka pasir sudah tentu akan mempengaruhi kualitas beton yang

dihasilkan. Untuk itu maka pasir yang akan digunakan harus memenuhi beberapa

persyaratan, salah satunya adalah pasir harus bersih dari kandungan lumpur.

Lumpur adalah bagian dari pasir yang lebih halus dari 75 mikron (ASTM C 117).

Syarat dari pemeriksaan kandungan lumpur adalah kandungan lumpur dalam

agregat halus tidak boleh lebih dari 5 % sesuai dengan ASTM C 33-99 Tabel 1.

Apabila kadar lumpur yang ada lebih dari 5% dari berat keringnya, maka pasir

harus dicuci terlebih dahulu sebelum digunakan sebagai material penyusun beton.

a. Tujuan :

Mengetahui kadar lumpur yang terkandung dalam pasir.

b. Alat dan bahan antara lain :

1) Pasir kering oven

2) Air bersih

3) Gelas ukur 250 cc

4) Oven listrik yang dilengkapi pengatur suhu

commit to user

c. Cara Kerja :

1) Mengambil pasir sebanyak 250 gram

2) Mengeringkan pasir dalam oven dengan temperature 110o C selama 24

jam

3) Mengambil pasir kering oven sebanyak 100 gram lalu di masukkan ke

dalam gelas ukur 250 cc.

4) Menuangkan air ke dalam gelas ukur hingga setinggi 12 cm di atas

permukaan pasir.

5) Mengocok air dan pasir minimal 10 kali lalu membuang airnya.

6) Mengulangi langkah (5) hingga air dalam gelas ukur tampak jernih.

7) Memasukkan air ke dalam cawan lalu mengeringkannya dalam oven

dengan temperatur 110o C selama 24 jam.

8) Setelah 24 jam cawan dikeluarkan dan diangin-anginkan hingga

mencapai suhu kamar.

9) Menimbang pasir dalam cawan.

10) Menghitung kadar lumpur d engan Persamaan berikut:

Â̜Ȗ̜Ϝ Υaj aϜ=Ė3 Æ3

Ė3 100% ... (3.1)

Dengan: a1 = berat pasir kering oven (100 gram)

b1 = berat pasir kering oven setelah pencucian (gram)

3. Pengujian Spesific Gravity Agregat Halus

Berat jenis merupakan salah satu variabel yang sangat penting dalam

merencanakan campuran adukan beton, karena dengan mengetahui variabel

tersebut dapat dihitung volume pasir yang diperlukan. Pengujian specific gravity

agregat halus dengan berpedoman pada ASTM C 128-79.

a. Tujuan :

1) Mengetahui bulk specific gravity, yaitu perbandingan antara berat pasir

dalam kondisi kering dengan volume pasir total.

2) Mengetahui bulk specific gravity SSD (Saturated Surface Dry), yaitu

perbandingan antara berat pasir jenuh kondisi kering permukaan dengan

commit to user

3) Mengetahui apparent specific gravity, yaitu perbandingan antara berat

pasir kering dengan volume butir pasir.

4) Mengetahui daya serap air (absorbtion), yaitu perbandingan antara berat

air yang diserap dengan berat pasir kering.

b. Alat dan bahan antara lain:

1) Cawan

2) Volumetric flash.

3) Conical mould

4) Neraca

5) Pasir kering oven ±1000 gram.

c. Cara Kerja :

1) Membuat pasir dalam keadaan SSD dengan cara :

a) Mengambil pasir yang telah disediakan.

b) Memasukkan pasir dalam conical mould sampai 1/3 tinggi,

kemudian ditumbuk dengan temper sebanyak 15 kali.

c) Memasukkan lagi pasir ke dalam conical mould sampai 2/3 tinggi,

kemudian ditumbuk lagi dengan temper sebanyak 15 kali.

d) Memasukkan lagi pasir sampai penuh dan ditumbuk lagi sebanyak

15 kali.

e) Memasukkan pasir lagi sampai penuh kemudian diratakan

permukaannya.

f) Mengangkat conical mould sehingga pasir akan merosot. Bila

penurunan pasir mencapai 1/3 tinggi atau 2,5 cm maka pasir tersebut

sudah dalam keadaan kering permukaan (SSD).

g) Mengambil pasir dalam keadaan SSD sebanyak 500 gram.

2) Memasukkan pasir tersebut ke dalam volumetric flash kemudian

tambahkan air sampai penuh dan mendiamkannya selama 24 jam.

3) Menimbang volumetric flash yang berisi pasir dan air tersebut, setelah 24

jam (c2).

4) Mengeluarkan pasir dari volumetric flash dan masukkan ke cawan

degnan membuang air terlebih dahulu. Jika dalam cawan masih ada air

commit to user

5) Memasukkan pasir dalam cawan ke dalam oven dengan suhu 110o C

selama 24 jam.

6) Mengisi volumetric flash yang telah kosong dan bersih dengan air sampai

penuh dan menimbangnya (b2).

7) Mendiamkan pasir yang telah dioven sampai mencapai suhu ruang

kemudian menimbang pasir tersebut (a2).

8) Menganalisa hasil pengujian dengan Persamaan 3.2 s.d 3.5 sebagai

b2 = berat volumetricflash berisi air (gram)

c2 = berat volumetricflash berisi pasir dan air (gram)

d2 = berat pasir dalam keadaan kering permukaan jenuh (500 gram)

4. Pengujian Gradasi Agregat Halus

Gradasi pada pasir sebagai agregat halus menentukan sifat workability dan kohesi

dari campuran beton, sehingga gradasi pada agregat halus sangat diperhatikan.

Pengujian gradasi agregat halus menggunakan standar pengujian ASTM C 136.

Modulus kehalusan adalah angka yang menunjukkan tinggi rendahnya tingkat

kehalusan butir pasir.

a. Tujuan :

Mengetahui gradasi atau variasi ukuran butiran pasir dan persentase modulus

kehalusannya.

b. Alat dan bahan antara lain :

1) Satu set ayakan dengan susunan diameter lubang 9.5 mm; 4.75 mm; 2.36

mm; 1.18 mm; 0.60 mm; 0.30 mm; 0.15 mm dan pan.

commit to user

3) Neraca.

4) Pasir kering oven 3000 gram.

c. Cara Kerja :

1) Menyiapkan pasir yang telah dioven sebanyak 3000 gram

2) Memasang ayakan dengan susunan sesuai urutan besar lubang dan yang

terbawah adalah pan.

3) Memasukkan pasir ke dalam ayakan teratas kemudian ditutup rapat.

4) Memasang ayakan terisi tersebut pada mesin penggetar.

5) Memindahkan pasir yang tertinggal dalam masing-masing ayakan ke

dalam cawan lalu ditimbang.

6) Menghitung persentase berat pasir tertinggal pada masing-masing ayakan.

7) Menghitung modulus kehalusan pasir dengan Persamaan 3.6 berikut ini :

Modulus kehalusan = ... (3.6)

Dengan:

a3 = Σ persentase kumulatif berat pasir tertinggal selain dalam pan

b3 = Σ persentase kumulatif berat pasir yang tertinggal

3.5.3. Pengujian Agregat Kasar

1. Pengujian Pengujian Spesific Gravity Agregat Kasar

Berat jenis merupakan salah satu variabel yang sangat penting dalam

merencanakan campuran adukan beton, karena dengan variabel tersebut dapat

dihitung volume dari agregat kasar yang diperlukan. Pengujian spesific gravity

agregat kasar dalam penelitian ini menggunakan kerikil dengan diameter

maksimal 20 mm. Standar pengujian yang digunakan pada pengujian specific

gravity agregat kasar adalah ASTM C 127.

a. Tujuan :

1) Mengetahui bulk specific gravity, yaitu perbandingan antara berat agregat

kasar dalam kondisi kering dengan volume agregat kasar total.

2) Mengetahui bulk specific gravity SSD (Saturated Surface Dry), yaitu

perbandingan antara berat agregat kasar jenuh kondisi kering permukaan

commit to user

3) Mengetahui apparent specific gravity, yaitu perbandingan antara berat

agregat kasar kering dengan volume butir agregat kasar.

4) Mengetahui daya serap air (absorbtion), yaitu perbandingan antara berat

air yang diserap dengan berat agregat kasar kering.

b. Alat dan bahan antara lain :

1) Oven listrik

2) Bejana dan container

3) Air

2) Mengambil agregat kasar kering lalu ditimbang sebanyak 3000 gram dan

didiamkan hingga mencapai suhu ruang (a4).

3) Merendam agregat kasar dalam air selama 24 jam, lalu dikeringkan

dengan kain lap agar permukaan agregat kering, kemudian menimbang

agregat tersebut (b4).

4) Memasang container pada neraca, lalu menuangkan container dalam

bejana hingga container terendam seluruhnya dan mengatur posisi agar

neraca seimbang.

5) Memasukkan agregat kasar dalam container hingga seluruhnya terendam

air.

6) Menimbang agregat kasar tersebut (c4).

7) Menganalisis hasil pengujian dengan Persamaan 3.7 s.d 3.10 sebagai

Apparent Specific Gravity = Ė

Ė ... (3.9)

Absorbsion = Æ Ė

commit to user

Dengan:

a4 = berat agregat kasar kering (3000 gram)

b4 = berat agregat kasar setelah direndam 24 jam dan dilap (gram)

c4 = berat agregat kasar jenuh (gram)

2. Pengujian Gradasi Agregat Kasar

Gradasi pada pasir sebagai agregat kasar menentukan sifat pengerjaan dan sifat

kohesi dari campuran beton, sehingga gradasi pada agregat kasar sangatlah

diperhatikan. Pengujian gradasi agregat kasar menggunakan standar pengujian

ASTM C 136.

a. Tujuan :

Mengetahui gradasi atau variasi ukuran butiran kerikil dan persentase

modulus kehalusannya.

b. Alat dan bahan antara lain :

1) Satu set ayakan dengan susunan diameter lubang 50 mm; 38.1 mm; 25.4

mm; 19.0 mm; 12.5 mm; 9.5 mm; 4.75 mm; 2.36 mm; 1.18 mm; 0.6 mm

dan pan.

2) Mesin penggetar.

3) Neraca kapasitas 5 kg ketelitian 10 gr.

4) Agregat kasar kering oven 3000 gram.

c. Cara Kerja :

1) Menyiapkan agregat kasar yang telah dioven sebanyak 3000 gram.

2) Memasang ayakan dengan susunan sesuai urutan besar lubang dan yang

terbawah adalah pan.

3) Memasukkan agregat kasar ke dalam ayakan teratas kemudian ditutup

rapat.

4) Memasang ayakan terisi tersebut pada mesin penggetar dan digetarkan

selama 5 menit, kemudian susunan ayakan diambil dari mesin penggetar

5) Memindahkan agregat kasar yang tertinggal dalam masing-masing

ayakan ke dalam cawan lalu ditimbang.

6) Menghitung persentase berat agregat kasar tertinggal pada

commit to user

7) Menghitung modulus kehalusan agregat kasar dengan Persamaan 3.11 :

Modulus kehalusan = ... (3.11)

Dengan:

a5 = Σ persentase kumulatif berat kerikil tertinggal selain dalam pan

b5 = Σ persentase kumulatif berat kerikil yang tertinggal

3. Pengujian Abrasi Agregat Kasar

Agregat kasar harus memiliki ketahanan terhadap keausan akibat gesekan. Standar

pengujian abrasi pada agregat kasar menggunakan ASTM C 131, dengan

menggunakan mesin Los Angeles. Berat yang hilang akibat gesekan tidak boleh

lebih dari 50%.

a. Tujuan :

Mengetahui daya tahan agregat kasar terhadap keausan.

b. Alat dan bahan antara lain :

1) Mesin Los Angeles dan bola baja

2) Ayakan

3) Neraca.

4) Agregat kasar

c. Cara Kerja :

1) Mencuci agregat kasar dari kotoran dan debu yang melekat, kemudian

dikeringkan dengan oven bersuhu 110o C selama 24 jam.

2) Mengambil agregat kasar dari oven dan membiarkannya hingga suhu

kamar kemudian mengayak dengan ayakan 12.5 mm; 9.5 mm; 4.75 mm.

Dengan ketentuan : lolos ayakan 12.5 mm dan tertampung 9.5 mm

sebanyak 5 kg. Lolos ayakan 9.5 mm dan tertampung 4.75 mm sebanyak

5 kg.

3) Memasukkan agregat kasar yang sudah diayak sebanyak 10 kg ke mesin

Los Angeles (a6).

4) Mengunci lubang mesin Los Angeles rapat-rapat lalu menghidupkan