KAJIAN KUAT TARIK BELAH DAN MODULUS OF RUPTURE

BETON NORMAL DENGAN BAHAN TAMBAH

METAKAOLIN DAN SERAT ALUMUNIUM

THE STUDY OF TENSILE STRENGTH AND MODULUS OF RUPTURE OF CONCRETE BEAM WITH ADDETION MATERIALS METAKAOLIN AND ALUMUNIUM FIBER

SKRIPSI

Disusun Sebagai Salah Satu Syarat M emperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

U niversitas Sebelas M aret Surakarta

Disusun oleh :

DEWI RATNA SETYAWATI NIM. I 1105013

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

HALAMAN PERSETUJUAN

KAJIAN KUAT TARIK BELAH DAN MODULUS OF RUPTURE

BETON NORMAL DENGAN BAHAN TAMBAH

METAKAOLIN DAN SERAT ALUMUNIUM

THE STUDY OF TENSILE STRENGTH AND MODULUS OF RUPTURE OF CONCRETE BEAM WITH ADDETION MATERIALS METAKAOLIN AND ALUMUNIUM FIBER

SKRIPSI

Disusun Sebagai Salah Satu Syarat M emperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

U niversitas Sebelas M aret Surakarta

Disusun Oleh :

DEWI RATNA SETYAWATI NIM. I 1105013

Telah disetujui untuk dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Persetujuan:

Dosen Pembimbing I

Ir. A. Mediyanto, MT NIP 19620118 199512 1 001

Dosen Pembimbing II

HALAMAN PENGESAHAN

KAJIAN KUAT TARIK BELAH DAN MODULUS OF RUPTURE

BETON NORMAL DENGAN BAHAN TAMBAH

METAKAOLIN DAN SERAT ALUMUNIUM

THE STUDY OF TENSILE STRENGTH AND MODULUS OF RUPTURE OF CONCRETE BEAM WITH ADDETION MATERIALS METAKAOLIN AND ALUMUNIUM FIBER

SKRIPSI

Disusun Oleh :

DEWI RATNA SETYAWATI NIM. I 1105013

Telah dipertahankan di hadapan Tim Penguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Susunan Tim Penguji:

Ketua Program SI Non Reguler JurusanTeknik Sipil Fakultas Teknik UNS

Ir. Agus Sumarsono, MT NIP 19570814 198601 1 001

Mengetahui,

a.n. Dekan Fakultas Teknik UNS Pembantu Dekan I

Ir. Noegroho Djarwanti, MT NIP 19561112 198403 2 007

Disahkan,

Ketua Jurusan Teknik Sipil Fakultas Teknik UNS

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah memberikan

rahmat, berkah, dan bimbingan sehingga penulis dapat menyelesaikan skripsi

dengan judul “Kajian Kuat Tarik Belah dan Modulus Of Rupture Beton Normal dengan Bahan Tambah Metakaolin dan Serat Alumunium”.

Terselesaikannya skripsi ini tidak terlepas dari dukungan dan bantuan dari

berbagai pihak, maka dalam kesempatan ini penulis menyampaikan rasa

terimakasih yang sebesar-besarnya kepada :

1. Pimpinan Fakultas Teknik UNS.

2. Pimpinan Jurusan Teknik Sipil Fakultas Teknik UNS.

3. Pimpinan Program Non Reguler Jurusan Teknik Sipil UNS.

4. Ir. A. Mediyanto, MT selaku dosen pembimbing I.

5. Ir. Slamet Prayitno, MT selaku dosen pembimbing II.

6. Endah Safitri, ST, MT selaku dosen pembimbing akademis

7. Tim penguji pendadaran skripsi Jurusan Teknik Sipil UNS.

8. Segenap staf Laboratorium Bahan dan Struktur Jurusan Teknik Sipil, Fakultas

Teknik, Universitas Sebelas Maret, Surakarta.

9. Segenap staf pengajar Jurusan Teknik Sipil, Fakultas Teknik, Universitas

Sebelas Maret, Surakarta.

10.Teman-teman mahasiswa Jurusan Teknik Sipil Non Reguler angkatan 2005

Universitas Sebelas Maret, Surakarta.

11.Semua pihak yang telah membantu penulis secara langsung maupun tidak

langsung, yang tidak dapat penulis sebut satu per satu.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna baik dari segi isi

maupun penyajiannya, sehingga saran dan kritik yang bersifat membangun sangat

penulis harapkan.

Akhir kata, besar harapan penulis agar skripsi ini dapat bermanfaat bagi semua

pembaca yang membutuhkan.

Surakarta, April 2010

ABSTRAK

Dewi Ratna Setyawati, 2010, Kajian Kuat Tarik Belah dan Modulus Of Rupture Beton Normal dengan Bahan Tambah Metakaolin dan Serat Alumunium, skripsi, Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta.

Dewasa ini perkembangan zaman dan teknologi menuntut kemajuan tak terkecuali dalam bidang material bangunan. Banyak sekali penelitian yang telah dilakukan tentang material bangunan. Penelitian material tersebut tidak hanya pada penentuan komposisi campuran material yang tepat, tetapi juga mencari berbagai alternatif lain seperti penambahan zat aditif dan penggantian suatu komponen dengan komponen lainnya. Salah satu hasil dari berbagai penelitian tersebut adalah beton normal dengan penambahan metakaolin dan serat alumunium.

Tujuan dari penelitian ini adalah untuk mengetahui seberapa besar pengaruh penggunaan metakaolin dan serat alumunium terhadap kapasitas kuat tarik belah dan modulus of rupture beton yang dhasilkan dengan variasi campuran yang telah ditentukan.

Penelitian dilakukan dengan penelitian eksperimental laboratorium. Dalam penelitian ini menggunakan dua benda uji berupa silinder dengan ukuran diameter 150 mm dan tinggi 300 mm untuk uji kuat tarik belah, dan balok beton dengan ukuran panjang 400 mm, lebar 100 mm, dan tinggi 100 mm, untuk uji modulus of rupture dengan masing-masing kadar penambahan metakaolin dan serat alumunium sebesar 0 %, 0,33 %, 0,66 %, dan 1 %. Proses pengujian meliputi uji bahan, uji kuat tarik belah, dan uji modulus of rupture.

Hasil pengujian beton yaitu sebagai berikut dimana nilai kuat tarik belah beton normal (kadar serat 0%) adalah 2,1231 MPa, dan nilai modulus of rupture beton normal (kadar 0%) adalah 3,2499 MPa, sehingga terjadi peningkatan nilai kuat tarik belah sebesar 26,7 % terhadap beton normal pada penambahan kadar serat sebesar 0,33% dengan nilai kuat tarik belah rata-ratanya 2,6893 MPa. Serta peningkatan nilai modulus of rupture sebesar 43,5 % terhadap beton normal pada penambahan kadar serat sebesar 0,33 % dengan nilai modulus of rupture rata-ratanya 4,6629 MPa.

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK

v

ABSTRACT

vi

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR NOTASI DAN SIMBOL ... xiv

BAB 1 PENDAHULUAN

1.1. Latar Belakang Masalah ... 1

1.2. Rumusan Masalah ... 6

1.3. Batasan Masalah ... 6

1.4. Tujuan Penelitian ... 6

1.5. Manfaat Penelitian ... 7

BAB 2 TINJAUAN PUSTAKA DAN DASAR TEORI

2.1. Tinjauan Pustaka ... 82.2. Dasar Teori ... 9

2.2.1. Pengertian Beton ... 9

2.2.2. Sifat-sifat Beton ... 10

2.2.2.1. Sifat-sifat Beton Segar ... 10

2.2.2.1. Sifat-sifat Beton Padat ... 11

2.2.3.1. Definisi Beton Serat ... 12

2.2.3.1. Penambahan Serat Dalam Beton ... 13

2.2.4. Material Penyusun Beton Normal dengan Bahan Tambah Metakaolin dan Serat Alumunium... 13

2.2.4.1. Semen Portland ... 13

2.2.4.2. Agregat ... 14

2.2.4.3. Air ... 16

2.2.4.4. Metakaolin ... 17

2.2.4.5. Serat Alumunium ... 19

2.2.4.6. Superplasticizer (Sikament NN) ... 20

2.2.5. Kuat Tarik Belah ... 22

2.2.6. Modulus Of Rupture ... 23

BAB 3 METODE PENELITIAN

3.1. Uraian Umum ... 273.2. Benda Uji Penelitian ... 28

3.3. Alat-alat yang digunakan... 29

3.4. Tahap dan prosedur penelitian ... 30

3.5. Standar Penelitian dan Spesifikasi Bahan Dasar Beton ... 33

3.5.1. Standar Pengujian Terhadap Agregat Halus ... 33

3.5.2. Standar Pengujian Terhadap Agregat Kasar ... 33

3.6. Pengujian Bahan Dasar Beton ... 34

3.6.1. Pengujian Agregat Halus ... 34

3.6.1.1. Pengujian Kadar Lumpur Agregat Halus ... 34

3.6.1.2. Pengujian Kadar Zat Organik Agregat Halus ... 35

3.6.1.4. Pengujian Gradasi Agregat Halus ... 38

3.6.2. Pengujian Agregat Kasar ... 39

3.6.2.1. Pengujian Spesific Gravity ... 39

3.6.2.2. Pengujian Abrasi ... 41

3.6.2.3. Pengujian Gradasi ... 42

3.7. Perencanaan Campuran Beton ... 43

3.8. Pembuatan Benda Uji ... 43

3.9. Pengujian Nilai Slump ... 44

3.10. Perawatan Benda Uji ... 44

3.11. Pengujian Kuat Tarik Belah ... 45

3.12. Pengujian Modulus Of Rupture ... 45

BAB 4 ANALISIS DATA DAN PEMBAHASAN

4.1. Hasil Pengujian ... 474.1.1. Hasil Pengujian Agregat Halus ... 47

4.1.2. Pengujian Agregat Kasar ... 50

4.1.3. Hasil Pengujian Metakaolin ... 53

4.1.4. Hasil Pengujian Alumunium... 54

4.2. Hasil Hitungan Rencana Campuran Beton ... 54

4.3. Pengujian Nilai Slump ... 55

4.4. Hasil Pengujian Kuat Tarik Belah ... 56

4.5. Hasil Pengujian Modulus Of Rupture ... 58

4.6. Hubungan Antara Kuat Tarik Belah dengan Modulus Of Rupture ... 60

4.7. Pembahasan ... 61

4.7.1. Nilai Slump ... 61

4.7.2. Kuat Tarik Belah ... 61

4.7.3. Modulus Of Rupture ... 62

BAB 5 KESI MPULAN DAN SARAN

5.1. Kesimpulan ... 65

5.2. Saran ... 65

DAFTAR PUSTAKA ... xv

LAMPIRAN

BAB 1

PENDAHULUAN

1.1.

Latar Belakang Masalah

Beton merupakan bahan konstruksi yang sangat penting dan paling dominan

digunakan pada struktur bangunan. Beton sangat diminati karena bahan ini

merupakan bahan konstruksi yang mempunyai banyak kelebihan antara lain,

mudah dikerjakan dengan cara mencampur semen, agregat, air, dan bahan

tambahan lain bila diperlukan dengan perbandingan tertentu.

Kelebihan beton yang lain adalah, ekonomis (dalam pembuatannya menggunakan

bahan dasar lokal yang mudah diperoleh), dapat dibentuk sesuai dengan

kebutuhan yang dikehendaki, mampu menerima kuat tekan dengan baik, tahan

aus, rapat air, awet dan mudah perawatannya, maka beton sangat populer dipakai

baik untuk struktur – struktur besar maupun kecil. Untuk itu bahan konstruksi ini

dianggap sangat penting untuk terus dikembangkan.

Salah satu usaha pengembangannya ialah dengan cara memperbaiki sifat dari

kelemahan beton yaitu tidak mampu menahan gaya tarik, dimana nilai kuat tarik

beton berkisar 9%-15 % dari kuat desaknya (Dipohusodo, 1994). Setiap usaha

perbaikan mutu kekuatan tekan hanya disertai peningkatan kecil kuat tariknya.

kekuatan 0,50–0,60√fc’, sehingga untuk beton normal digunakan nilai 0,57√fc’

(Dipohosodo 1999: 10).

Untuk memperbaiki kuat tariknya, misalnya pada elemen struktur, yang betonnya

mengalami tegangan tarik diperkuat dengan baja tulangan sehingga terbentuk

Gambar 1.1. Penempatan Tulangan Pada Daerah Tarik

Anggapan lain mengatakan bahwa dalam perencanaan struktur, beton dianggap

hanya mampu menahan tegangan desak, walaupun sebenarnya beton mampu

menahan tegangan tarik sebesar 27 kg / cm2 (Suhendro, 1991), sehingga hal ini

dianggap tidak efisien terutama pada perencanaan yang didominasi tarik dan

lentur. Bagian tarik pada balok akan mengalami retak sekalipun hanya

mendapatkan tegangan yang tidak begitu besar. Hal ini disebabkan karena adanya

retak rambut yang merupakan sifat alami dari beton. Secara struktural kondisi

semacam ini sering diabaikan karena tegangan tarik telah didukung sepenuhnya

oleh tulangan dalam jumlah yang cukup dan ditempatkan secara benar.

Berkembang pesatnya teknologi pada saat ini semakin dituntut adanya alternatif

yang terlahir dari beberapa penelitian yang intinya adalah dapat menciptakan

suatu temuan baru atau paling tidak dapat mengembangkan penelitian terdahulu,

sehingga diharapkan dapat menghasilkan produk teknologi beton yang semakin

bermutu dan efisien.

Cara lain untuk memperbaiki kuat tarik beton adalah dengan menambahkan serat

kedalam adukan beton. Dengan penambahan serat kedalam beton normal maka

sifat-sifat struktural beton akan diperbaiki. Serat-serat didalam beton bersifat

mekanis, sehingga tidak akan bereaksi secara kimiawi dengan bahan beton

lainnya. Keunggulan inilah yang dijadikan dasar dan pemilihan serat, dimana akan

digunakan serat alumunium. Dengan adanya serat alumunium dalam campuran

beton maka diharapkan dapat meningkatkan kemampuan beton didalam menahan

Beton serat didefinisikan sebagai beton yang dibuat dari campuran semen,

agregat, air dan sejumlah serat yang disebar secara random. Prinsip penambahan

serat adalah memberi tulangan pada beton yang disebar merata ke dalam adukan

beton dengan orientasi random untuk mencegah terjadinya retakan-retakan beton

yang terlalu dini di daerah tarik akibat panas hidrasi maupun akibat pembebanan

(Soroushian dan Bayasi, 1987, Mediyanto, 2001)(dalam wibowo 2006).

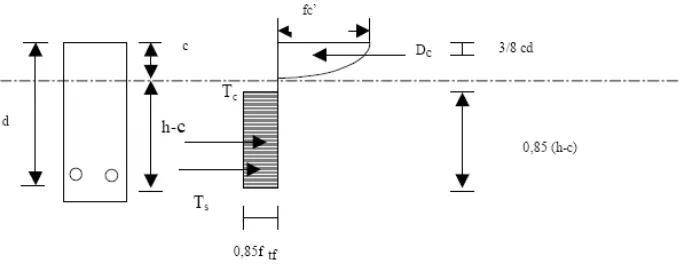

Dasar perhitungan kapasitas momen, akan didekati dengan model yang

diusulkan Suhendro seperti pada Gambar 1. Sebagai berikut :

Gambar 1.2. Diagram tegangan beton serat yang diusulkan Suhendro (1991) (dalam wibowo).

Dc = 0,67 . f’c.c.b (1.1)

Tc = 0,85 (h-c). 0,85 ftf. b (1.2)

Ts = As. fy (1.3)

Persyaratan kesetimbangan gaya-gaya dalam,

memberi hubungan :

Dc – Tc – Ts = 0 (1.4)

Sehingga momen ultimate dihitung dengan

formulasi :

= ℎ − − + − (1.5)

c = jarak garis netral ke serat tekan terluar (mm)

b = lebar balok (mm)

h = tinggi balok (mm)

f’c = kuat desak beton (MPa)

fy = tegangan leleh baja tulangan (MPa)

As = luas tulangan (mm2 )

Mn = momen kapasitas balok (Nmm)

ftf = kuat tarik beton serat (MPa)

Kuat tarik belah ialah nilai kuat tarik tidak langsung dari benda uji beton

berbentuk silinder yang diperoleh dari hasil pembebanan benda uji tersebut yang

diletakkan mendatar sejajar dengan permukaan meja penekanan uji desak (SK

SNI-60-1990-M).

Parameter kuat tarik beton secara tepat sulit untuk diukur. Suatu pendekatan yang

umum untuk mengukur nilai kuat tarik beton adalah dengan pengujian kuat tarik

belah beton yang umumnya memberikan hasil yang mencerminkan besarnya kuat

tarik yang sebenarnya, hasilnya digunakan untuk menentukan nilai kuat tarik

beton. Suatu pendekatan lain pengukuran nilai kuat tarik beton adalah modulus of

rupture (modulus runtuh), dimana hasilnya digunakan untuk mengetahui batas

beban yang bekerja pada struktur tanpa mengalami keruntuhan.

Modulus Of Rupture merupakan dampak dari beton yang mengalami pelenturan

akibat beban-beban yang bekerja pada beton uji beton tersebut. Untuk mengetahui

kekuatan lentur balok harus dilakukan percobaan yang dapat menggambarkan

bagian balok yang hanya menerima beban lentur saja, yaitu meletakkan balok

1.2.

Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan diatas, maka dapat diambil

rumusan masalah yaitu berapa besar kuat tarik belah dan modulus of rupture beton

normal setelah diberi bahan tambah metakaolin dan serat alumunium.

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan-batasan

masalah sebagai berikut :

1. Semen yang digunakan semen tipe I

2. Kadar metakaolin 7,5 % dari berat semen.

3. Penambahan serat alumunium dalam beton direncanakan dengan berbagai

variasi, yaitu 0%, 0,33%, 0,66%, dan 1,00% terhadap volumeadukan beton.

4. Umur beton saat pengujian adalah umur 28 hari.

5. Tidak dibahas reaksi kimia yang terjadi pada campuran tehadap bahan-bahan

yang digunakan.

1.4.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui kuat tarik belah dan modulus

of rupture beton normal dengan bahan tambah metakaolin dan serat alumunium

1.5.

Manfaat Penelitian

Manfaat yang ingin diperoleh dari hasil penelitian ini adalah sebagai berikut :

1. Manfaat teoritis

Memberikan kontribusi bagi perkembangan ilmu bahan dan struktur.

Mengetahui pengaruh penambahan metakaolin dan serat almunium terhadap kuat tarik belah dan modulus of rupture.

2. Manfaat praktis :

Memberikan alternatif penggunaan serat dengan peningkatan mutu beton.

BAB 2

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1.

Tinjauan Pustaka

Beton banyak digunakan secara luas sebagai bahan bangunan. Beton merupakan

bahan bangunan yang dibentuk oleh pengerasan campuran semen, air, agregat

halus, agregat kasar (batu pecah atau kerikil) dan kadang-kadang campuran bahan

lainnya (mulai dari bahan kimia, serat, sampai bahan buangan non kimia) dengan

perbandingan tertentu. Campuran tersebut apabila dituang dalam cetakan

kemudian dibiarkan maka akan mengeras seperti batuan. (Kardiyono

Tjokrodimulyo, 1996)

Sifat yang paling penting dari suatu agregat (batu-batuan, kerikil, pasir dan

lain-lain) adalah kekuatan hancur dan ketahanan terhadap benturan yang dapat

mempengaruhi ikatannya dengan pasta semen, porositasnya dan karakteristik

musim dingin dan agresi kimia, serta ketahanan terhadap penyusutan.

(L.J.Murdok dan K.M.Brook, 1999)

Menurut Kardiyono Tjokrodimuljo (1996 : 47), bahan tambah ialah bahan selain

unsur pokok beton (air, semen, dan agregat) yang ditambahkan pada adukan

beton, sebelum atau selama pengadukan beton. Tujuannya ialah mengubah satu

atau lebih sifat-sifat beton sewaktu masih dalam keadaan segar atau setelah

mengeras, misalnya mempercepat pengerasan, menambah encer adukan,

menambah kuat tekan, menambah daktilitas, mengurangi sifat getas, mengurangi

retak-retak dan sebagainya.

Pozzolan adalah bahan alam atau buatan yang sebagian besar terdiri dari

unsur-unsur silikat dan atau alumunium yang reaktif (Persyaratan Umum Bahan

Bangunan diIndonesia, PUBI-1982). Pozzolan sendiri kecil sekali atau tidak

mempunyai sifat semen, tetapi dalam keadaan halus (lolos ayakan 0,21 mm) akan

bereaksi dengan air dan kapur pada suhu normal (24-270C) menjadi suatu massa

padat yang tidak larut dalam air.

Metakaolin adalah pozzolan yang terbentuk dari pembakaran mineral kaolin pada

kisaran suhu 450-9000C, dan metakaolin akan terbentuk secara sempurna pada

kisaran suhu 700-8000C. (RMC Group, 1996)

Metakaolin menekan reaksi alkali-silika, seperti yang terjadi pada dam di Brasil.

Metakaolin mengurangi penetrasi klorida sehingga resiko terjadi korosi pada

beton yang bersentuhan langsung dengan klorida berkurang. Karena efek

keuntungan pada kualitas pasta semen, metakaolin meningkatkan kuat tekan pada

umur 28 hari. Daya tahan terhadap abrasi juga meningkat dengan penggunaan

metakaolin. (Sabir, 2001)

Beton serat (fiber concrete) ialah bagan komposit yang terdiridari beton biasa dan

bahan lainnya yang berupa serat. Serat pada umumnya berupa batang-batang

dengan diameter antara 5mm sampai 55mm, dan panjang sekitar 25mm sampai

bamboo, ijuk), serat palstik (polypropylene), atau potongan kawat baja.

(Kardiyono Tjokrodimuljo, 1996)

2.2.

Dasar Teori

2.2.1. Pengertian Beton

Beton adalah pencampuran semen portland, air, dan agregat dengan atau tanpa

bahan tambahan (admixture) tertentu. Material pembentuk beton tersebut

dicampur merata dengan komposisi tertentu menghasilkan suatu campuran yang

homogen sehingga dapat dituang ke dalam cetakan untuk dibentuk sesuai

keinginan. Campuran tersebut bila dibiarkan akan mengalami pengerasan sebagai

akibat dari reaksi kimia antara semen dan air yang berlangsung selama jangka

waktu panjang atau dengan kata lain campuran beton akan bertambah keras

sejalan dengan umurnya.

2.2.2. Sifat-sifat Beton

Sifat-sifat beton yang dimaksud adalah sifat-sifat yang dikehendaki dalam

perencanaan konstruksi beton. Sifat-sifat yang ditinjau dalam kondisi, yaitu :

a. Sifat-sifat Beton Segar

b. Sifat-sifat Beton Padat

2.2.2.1. Sifat-sifat Beton Segar a. Mudah Dikerjakan (Workability)

Mudah dikerjakan (workability) merupakan tingkat kemudahan suatu adukan

beton dapat diaduk, diangkut, dituang dan dapat dipadatkan tanpa mengurangi

homogenitas beton dan beton tidak teruai (bleeding yang berlebihan) untuk

kekuatan yang direncanakan. Untuk dapat lebih memperjelas pengertian

workability, maka dapat didefinisikan beberapa istilah sebagai berikut :

a. Compactibility, atau kemudahan beton untuk dapat dipadatkan dan

rongga-rongga udara yang terperangkap dalam beton dapat dihilangkan.

b. Mobility, atau kemudahan dimana beton dapat mengalir kedalam cetakan

c. Stability, atau kemampuan beton untuk tetap sebagai massa yang homogen,

koheren (saling mengikat) dan stabil selama dikerjakan, digetarkan tanpa

terjadi segregasi (pemisahan) butiran dari bahan utama butirannya.

d. Finishability, atau kemudahan dimana tercapai penyelesaian akhir yang baik,

terutama untuk permukaan vertikal.

b. Pemisahan Air (Bleeding)

Bleeding adalah salah satu istilah dalam teknik sipil yang berarti suatu

kecenderungan air campuran beton untuk naik ke atas (memisahkan kerikil) pada

beton segar yang baru saja dipadatkan. Bleeding disebabkan oleh

ketidakmampuan bahan solid dalam campuran beton untuk menahan seluruh air

campuran ketika bahan itu bergerak ke bawah.

Air yang naik akibat bleeding ini akan membawa semen dan butir-butir halus

pasir, yang pada akhirnya setelah beton mengeras akan tampak sebagai selaput

yang disebut sebagai Laitance. Bleeding terjadi pada adukan beton yang kelebihan

air atau campuran adukan beton tersebut memiliki nilai slump yang tinggi.

c. Pemisahan Kerikil (Segregation)

Segregation adalah kecenderungan agregat atau butir-butir kerikil untuk

memisahkan diri dari campuran adukan beton. Ada dua macam bentuk segregasi,

yaitu :

a. Kecenderungan partikel yang lebih besar untuk memisahkan diri, karena

partikel ini cenderung untuk bergerak lebih jauh pada suatu kemiringan atau

berhenti pada partikel yang lebih halus.

b. Terjadinya terutama pada campuran basah yang disebabkan oleh pemisahan

semen dengan air dari campuran.

Campuran beton yang kelebihan air dapat menyebakan segregasi, dimana terjadi

pengendapan partikel yang berat kedasar beton segar dan partikel-partikel yang

lebih ringan akan menuju ke permukaan beton segar. Hal-hal tersebut akan

mengakibatkan beberapa keadaan pada beton yaitu terdapat lubang-lubang udara,

2.2.2.2. Sifat-sifat Beton Padat a. Kekuatan (Strength)

Kekuatan beton meliputi kekuatan tekan, kekuatan tarik belah dan kekuatan geser.

Faktor air semen (f.a.s) sangat mempengaruhi kuat tekan beton, semakin kecil

f.a.s semakin tinggi kuat tekan beton. Kekuatan tekan beton akan semakin

meningkat seiring dengan bertambahnya umur beton. Hal ini dikarenakan proses

hidrasi semen yang ada dalam adukan beton akan terus berjalan walaupun

prosesnya itu lambat.

b. Ketahanan (Durability)

Beton dikatakan mempunyai ketahanan yang baik apabila dapt bertahan lama

dalm kondisi tertentu tanpa mengalami kerusakan selama bertahun-tahun. Kondisi

yang dapat mengurangi daya tahan beton dapat disebabkan faktor dari luar dan

dari dalam beton itu sendiri. Faktor luar antara lain cuaca, perubahan suhu yang

ekstrim, erosi kembang susut akibat basah atau kering yang silih berganti, dan

pengaruh bahan kimia. Faktor dari dalam yaitu akibat reaksi agregat dengan

senyawa alkali.

c. Rangkak dan Susut

Rangkak (creep) adalah deformasi yang berjalan lambat akibat pembebanan

dalam jangka waktu yang panjang dengan tegangan konstan. Rangkak disini

dipengaruhi oleh umur beton, besar regangan, faktor air semen dan kekuatan

beton. Proses susut (shringkage) adalah perubahan bentuk volume yang terjadi

bila terjadi perubahan suhu. Hal yang mempengaruhi susut antara lain mutu

agregat dan faktor air semen. Susut akibat timbulnya retak (cracking) pada beton

akan menjadikan ikatan antara beton dan baja tulangan semakin kuat. Proses susut

dan rangkak saling berkaitan karena berjalan bersamaan dan sering memberikan

pengaruh yang sama yaitu deformasi yang bertambah sesuai dengan berjalannya

waktu.

2.2.3.1. Definisi Beton Serat

Beton serat didefinisikan sebagai beton yang dibuat dari campuran semen,

agregat, air dan sejumlah serat yang disebar secara random. Prinsip penambahan

serat adalah member tulangan pada beton yang disebar merata ke dalam adukan

beton dengan orientasi random untuk mencegah terjadinya retakan-retakan beton

yang terlalu dini di daerah tarik akibat panas hidrasi maupun akibat pembebanan

(Soroushian dan Bayasi, 1987).

Serat pada umumnya berupa batang-batang dengan diameter antara 5 mm sampai

55 mm, dan panjang sekitar 25 mm sampai 100 mm. Bahan serat dapat berupa :

serat asbestos, serat tumbuh-tumbuhan (rami, bambu, ijuk), serat palstik

(polypropylene), atau potongan kawat baja. Jika serat yang dipakai mempunyai

modulus elastisitas yang lebih tinggi dari pada beton, maka beton serat akan

mempunyai kuat tekan, kuat tarik, maupun modulus elastisitas yang sedikit lebih

tinggi dari pada beton biasa.

2.2.3.2. Penambahan Serat Dalam Beton

Penelitian yang dilakukan oleh Suhendro (1991) membuktikan bahwa sifat-sifat

kurang baik dari beton, yaitu getas, praktis tidak mampu menahan tegangan tarik

dan momen lentur dapat diperbaiki dengan menambahkan fiber lokal yang terbuat

dari potongan-potongan kawat pada adukan beton. Dengan penambahan serat ke

dalam adukan beton maka sifat-sifat struktural beton dapat diperbaiki. Serat-serat

di dalam beton bersifat mekanis, sehingga tidak akan bereaksi secara kimiawi

dengan bahan-bahan beton lainnya. Serat hanya membantu mengikat dan

mempersatukan campuran beton.

Serat pada beton dapat menunda retaknya beton, membatasi penambahan retak

dan juga membantu ketidakmampuan semen Portland yang tidak dapat menahan

regangan dan benturan menjadi ikatan komposit kuat dan lebih tahan retak. Serat

juga memperbaiki daktilitas beton dan perilaku terutama retak beton sebelum

beton hancur.

Beton sangat penting dalam dunia teknik sipil yaitu sebagai bahan pembuatan

struktur, maka perlu pemilihan bahan-bahan pembentuk beton yang sangat

berkualitas. Berbagai bahan pembentuk beton adalah semen, agregat, baik agregat

kasar yang berupa kerikil maupun pasir dan biasanya bahan tambahan lainnya.

2.2.4.1. Semen Portland

Fungsi semen yaitu untuk merekatkan butir-butir agregat agar terjadi suatu massa

yang padat dan mengisi juga rongga-rongga diantara butir-butir agregat.

Dalam konsep PBI, 1971 ditentukan bahwa semen yang dipergunakan untuk

pembuatan beton hanya semen portland dan semen portland pozzolan. Semen

yang digunakan dalam pembuatan beton termasuk dalam semen hidraulis

(hydraulic cement), artinya semen akan bekerja sebagai bahan pengikat bila

dicampur dengan air yang pada akhirnya bahan pengikat ini akan mengeras.

Sement Portland merupakan semen hidraulis yang dihasilkan dengan cara

menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang

bersifat hidraulis dengan gips sebagai bahan tambahnya. Penambahan air pada

bahan ini akan menghasilkan suatu pasta yang jika mengering akan mempunyai

kekuatan seperti batu.

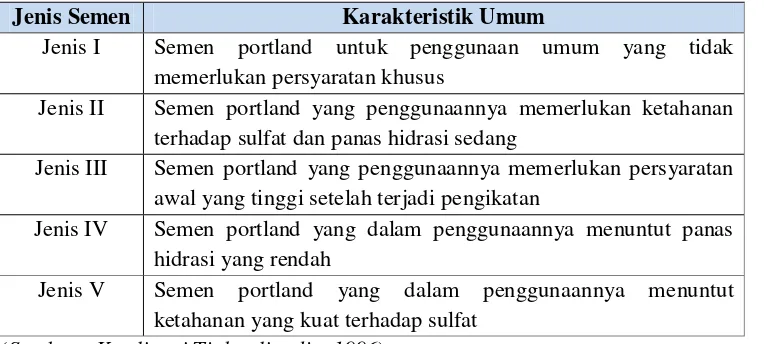

Berdasarkan tujuan pemakaiannya, semen portland di Indonesia dibagi menjadi

lima jenis seperti tertera pada Tabel 2.1.

Tabel 2.1 Jenis-jenis Semen Portland

Jenis Semen Karakteristik Umum

Jenis I Semen portland untuk penggunaan umum yang tidak memerlukan persyaratan khusus

Jenis II Semen portland yang penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang

Jenis III Semen portland yang penggunaannya memerlukan persyaratan awal yang tinggi setelah terjadi pengikatan

Jenis IV Semen portland yang dalam penggunaannya menuntut panas hidrasi yang rendah

Jenis V Semen portland yang dalam penggunaannya menuntut ketahanan yang kuat terhadap sulfat

Pada penelitian ini digunakan semen tipe satu yang digunakan untuk tujuan umum

(Semen Gresik).

2.2.4.2. Agregat

Agregat adalah butiran mineral alami yang berfungsi sebagai bahan pengisian

dalam campuran mortar dan beton. Agregat ini akan menempati sebanyak 60%

sampai 80% dari volume mortar atau beton. Meskipun hanya sebagai bahan

pengisi, namun agregat sangat berpengaruh terhadap sifat mortar atau beton,

sehingga pemilihan agregat merupakan suatu bagian penting dalam pembuatan

mortar atau beton.

Berdasarkan ukuran besar butirnya, agregat yang dipakai dalam adukan beton

dapat dibedakan menjadi dua jenis, yaitu :

a. Agregat Halus

Agregat halus merupakan batuan halus yang terdiri dari butiran sebesar 0,14–

5mm yang didapat dari hasil penghancuran batuan alam (natural sand) atau dapat

juga dengan memecahnya (artificial sand), tergantung dari kondisi pembentukan

terjadi.

Persyaratan gradasi agregat halus dapat dilihat dalam Tabel 2.2. berikut ini :

Tabel 2.2 Persyaratan gradasi agregat halus ASTM C 33 Ukuran Saringan

(mm)

Persentase Lolos Saringan

(%)

9,5 100

4,75 95 – 100

2,36 80 – 100

1,18 50 – 85

0,85 25 – 60

0,30 10 – 30

0,15 2 - 10

0,00 0

(Sumber : Murdock & Brook, 1979)

Agregat kasar adalah agregat yang ukuran butirannya sudah melebihi 5 mm (PBI

1971). Agregat kasar untuk beton dapat berupa kerikil atau batu pecah. Kerikil

adalah bahan yang terjadi sebagai hasil desintegrasi alami dari batu-batuan dan

berbentuk agak bulat serta permukaannya yan licin, sedangkan batu pecah

(kricak) ialah bahan yang diperoleh dari batu yang digiling / dipecah menjadi

pecahan-pecahan berukuran 5 – 70mm.

Persyaratan gradasi untuk agregat kasar dapat dilihat pada tabel 2.3. berikut ini :

Tabel 2.3 Persyaratan gradasi untuk agregat kasar ASTM C 33 Ukuran Saringan

(mm)

Persentase Lolos

(%)

38 100

25 95 - 100

19 -

12,5 35 - 70

9,5 -

4,75 10 - 30

2,36 0 - 5

1,18 -

0,6 -

0,3 -

0,00 -

(Sumber : Murdock & Brook, 1979)

2.2.4.3. Air

Air diperlukan pada pembuatan beton agar terjadi reaksi kimiawi dengan semen

untuk membasahi agregat dan untuk campuran agar mudah pengerjaannya. Pada

umumnya air dapat dipakai untuk campuran beton. Di dalam adukan beton, air

mempunyai dua fungsi, yang pertama adalah untuk memungkinkan terjadinya

pada saat terjadinya pengerasan, dan yang kedua adalah sebagai pelincir

campuran kerikil, pasir, dan semen agar mudah dalam proses pencetakan beton.

Air yang memenuhi syarat sebagai air minum, memenuhi syarat pula untuk bahan

campuran beton. Tetapi tidak berarti air harus memenuhi persyaratan air minum.

Jika diperoleh air dengan standar air minum, maka dapat dilakukan pemeriksaan

secara visual yang menyatakan bahwa air tidak berwarna, tidak berbau dan cukup

jernih.

Tetapi jika masih diragukan, dapat dilakukan uji laboratorium sehingga memenuhi

persyaratan, yaitu :

a. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

b. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

organik, dan sebagainya) lebih dari 15 gram/liter.

c. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

d. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang dibutuhkan agar terjadi proses hidrasi kira-kira 25 % dari berat semen.

Penggunaan air yang terlalu banyak dapat menyebabkan berkurangnya kekuatan

beton. Disamping digunakan sebagai bahan campuran beton, air juga digunakan

pula untuk merawat beton dengan cara pembasahan setelah dicor.

2.2.4.4. Metakaolin

Metakaolin adalah pozzolan yang terbentuk dari pembakaran mineral kaolin pada

kisaran suhu 450-9000C, dan metakaolin akan terbentuk secara sempurna pada

kisaran suhu 700-8000C. (RMC Group, 1996)

Metakaolin mengurangi penetrasi klorida sehingga resiko terjadi korosi pada

beton yang bersentuhan langsung dengan klorida berkurang. Karena efek

keuntungan pada kualitas pasta semen, metakaolin meningkatkan kuat tekan pada

umur 28 hari. Daya tahan terhadap abrasi juga meningkat dengan penggunaan

Metakaolin mengandung SiO2 sebanyak 54,64% dan Al2O3 sebanyak 42,87%

yang merupakan unsur utama semen, sehingga dapat digunakan sebagai bahan

tambah semen. Proses kalnisasi kaolin menjadi metakaolin menurut reaksi kimia

adalah sebagai berikut :

Panas

Al2SiO5(OH)4 Al2O3SiO2 + 2H2O

Dalam penelitian ini digunakan metakaolin dengan suhu pembakaran 7500 C.

Metakaolin juga telah diuji untuk mengetahui unsur kimiawi dan prosentasenya

oleh Balai Penyelidikan dan Pengembangan Teknologi Kegunungapian,

Yogyakarta.

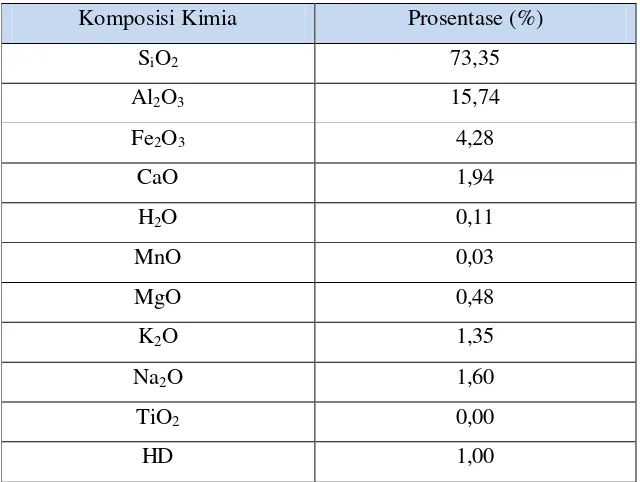

Hasil pengujian komposisi dan bentuk fisik disajikan dalam tabel 2.4 dan 2.5

berikut ini :

Tabel 2.4 Komposisi senyawa kimia metakaolin

Komposisi Kimia Prosentase (%)

SiO2 73,35

Al2O3 15,74

Fe2O3 4,28

CaO 1,94

H2O 0,11

MnO 0,03

MgO 0,48

K2O 1,35

Na2O 1,60

TiO2 0,00

HD 1,00

Sumber : Balai Penyelidikan dan Pengembangan Teknologi kegunungapian, DIY

Tabel 2.5 Komposisi Fisik Metakaolin

Warna Putih

Berat Jenis (Specifik Gravity) 2,6

Berat isi (Bulk Density) 400 kg/m3

Presentase max tertinggal ayakan 44 micron 0,05 %

Presentase max tertinggal ayakan 16 micron 2 %

Sumber : Power Pozz, 2002 & RMC Group, 1996

Partikel metakaolin yang lolos ayakan 44 micron hampir 100 %, sedangkan pada

semen jumlah presentase yang lolos ayakan 44 micron 80 %.

Secara umumkeuntungan penggunaan metakaolin antara lain:

1. Sebagai pengisi pori-pori beton (filler effect)

Ukuran partikel yang lebih kecil dari semen tetapi lebih besar dari silica fume

memungkinkan metakaolin untuk mengisi pori-pori yang tidak terisi oleh

semen, sehinggameningkatkan kepadatan dan kekuatan beton, memperkecil

permeabilitas dan mengurangi porositas beton.

2. Sebagai Pozzolan

Metakaolin sebagai pozzolan yang mengandung silica (SiO2) akan bereaksi

dengan kapur (Ca(OH)2) hasil reaksi hidrasi semen akan menghasilkan

kalsium silikat hidrat (C-S-H) yang memiliki sifat perekat.

Reaksi hasil hidrasi semen dan metakaolin adalah :

C3S/C2S (clinker + H2O) C-S-H + Ca(OH)2

Ca(OH)2+MK C-S-Hpouzz+crystaline product(C2AHS8,C4AH13,C3AH6)

Ketika semen Portland bereaksi dengan air dihasilkan C-S-H yang merupakan

bahan stabil yang membentuk kekerasan, kekuatan dan keawetan pada beton,

namun reaksi ini juga menghasilkan kristal kapur (Ca(OH)2) yang dalam

jangka waktu panjang akan melemahkan beton karena mudah larut dan

bereaksi dengan sulfat. Penambahan metakaolin dapat mengurangi efek

merugikan dari kapur karena metakaolin akan bereaksi dengan kapur dan

Penambahan metakaolin pada campuran beton ringan berserat alumunium dengan

kadar 10% mengakibatkan penurunan KIC, yang disebabkan oleh reaksi antara

metakaolin dan semen yang justru akan mengacaukan matrik serat, sehingga

energy yang disumbangkan untuk menahan terjadinya retakan menjadi berkurang.

Dibandingkan dengan penambahan metakaolin dengan kadar 7,5% penurunan

nilai KIC lebih kecil (Ervina Hikmawati, 2007)(dalam Dwi Ernawati).

2.2.4.5. Serat Alumunium

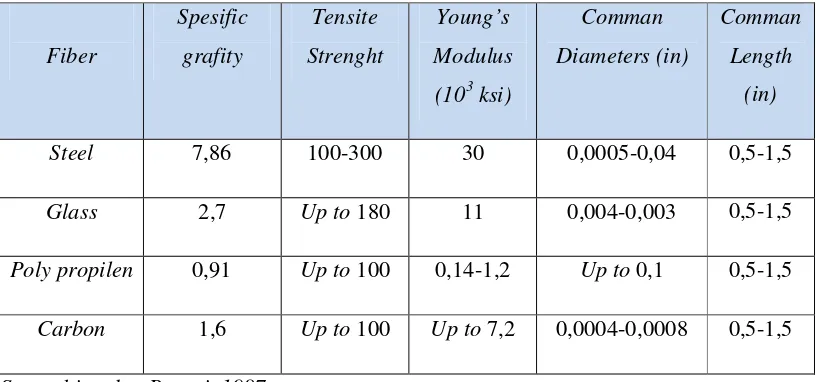

Telah banyak peneliti yang mencoba mencari alternatif bahan yang dapat

memperbaiki kelemahan sifat-sifat beton, terutama berbagai macam jenis bahan

serat. Beberapa macam serat dapat dipakai untuk memperbaiki sifat-sifat beton

yang telah dilaporkan oleh ACI Committee 54 (1902) dan Soroushian & Bayasi

(1987). Sifat-sifat dasar (basic properties) dari berbagai macam serat disajikan

pada tabel 2.6 di bawah ini :

Tabel 2.6 Spesifikasi serat-serat yang sering digunakan :

Fiber

Dalam penelitian ini menggunakan bahan tambah berupa alumunium.

Berdasarkan pada penelitian beton ringan berserat alumunium oleh Mediyanto

(2003) beberapa sifat dan perilaku beton yang dapat diperbaiki setelah

penambahan serat adalah :

a. Kekuatan terhadap lentur dan tarik

c. Sifat daktilitas beton

d. Ketahanan terjadap keausan (abrasion)

e. Kekutan geser beton

Keunggulan inilah yang dijadikan dasar dalam pemilihan serat alumunium dalam

pembuatan beton normal berserat, delain dikarenakan serat alumunium memiliki

unit densitas yang lebih rendah dari serat baja.

Karakteristik serat alumunium yang digunakan dalam penelitian ini mempunyai

ukuran panjang 50 mm dan lebar 2 mm, berat jenis sekitar 2,212 t/m3, dengan

variasi prosentase campuran maksimal 1 % dari volume adukan beton.

2.2.4.6. Superplasticizer (Sikament NN)

ASTM C-494, plasticizer adalah bahan tambah aditif pengurang air yang sangat

efektif. Plasticizer mempunyai tingkat dosis yang dapat meningkatkan kuat tekan

dan daya kedap terhadap air. Plasticizer terbagi dalam berbagai tipe yaitu :

a Tipe A : Water Reducing Admixture (mengurangi jumlah air).

b Tipe B : Retarding Admixture (memperlambat waktu pengikatan beton).

c Tipe C : Accelerating Admixture (mempercepat waktu pengikatan beton).

d Tipe D : Water Reducing and Retarding Admixture (mengurangi jumlah air

dan memperlambat waktu pengikatan beton).

e Tipe E : Water Reducing and Accelerating Admixture (mengurangi jumlah

air dan mempercepat waktu pengikatan beton serta menambah kekuatan awal

beton).

f Tipe F : Water Reducing and High Range Admixture (mengurangi jumlah air

dan meningkatkan mutu beton).

g Tipe G : Water Reducing, High Range and Retarding Admixture (mengurangi

jumlah air, meningkatkan mutu dan memperlambat waktu pengikatan beton).

Dalam penelitian ini digunakan Superplasticizer jenis Sikament NN (Plasticizer

Tipe A) yaitu Water Reducing Admixture karena beberapa faktor yaitu antara lain:

a Dapat mengurangi penggunaan air pada saat pengadukan beton.

b Mempercepat proses pengerasan.

d Mengurangi segresi dan bleeding.

e Beton mudah dikerjakan.

f Meningkatkan mutu dan kekuatan beton.

g Sudah banyak tersedia dipasaran bebas.

Kadar pemakaian Sikament NN pada penelitian ini adalah sebesar 1 % dari berat

semen.

2.2.5. Kuat Tarik Belah

Kuat tarik belah merupakan nilai kuat tarik bahan beton yang lebih mencerminkan

kuat tarik yang sebenarnya dan hasilnya umumnya lebih baik. Kuat tarik yang

dihasilkan diyakini lebih mendekati kuat tarik langsung dari beton, kira-kira 5-12

persen lebih tinggi. Kuat tarik bahan beton ini ditentukan melalui pengujian split

cylinder yang posisinya direbahkan secara tepat kemudian didesak.

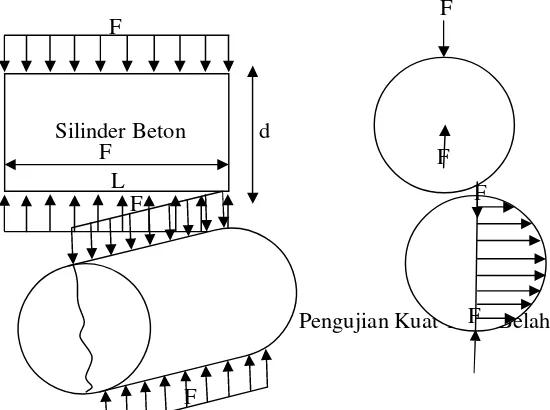

Pengujian split cylinder menurut BS 1881 : Part 117:1983 dengan menggunakan

mesin desak digambarkan pada Gambar 2.1 dibawah ini. Untuk mencegah

timbulnya desakan lokal yang besar pada garis pembebanan pada sampel,

biasanya digunakan plat strip dari bahan hardboard atau plywood yang dipasang

diantara plat beban dan sampel sehingga distribusi beban dapat lebih seragam

sepanjang sampel. Gaya yang bekerja pada sepanjang kedua sisi sampel akan

disebarkan seluas selimut silindernya. Secara berangsung-angsur pembebanan

dinaikkan sehingga tercapai nilai maksimum dan silinder pecah terbelah oleh gaya

tarik horisontal sepanjang silinder. Pada kondisi ini gaya tarik horisontal timbul

akibat terbangunnya perilaku biaxial stress oleh gaya desak vertikalnya.

Gambar 2.1. Pengujian Kuat Tarik Belah Silinder Beton d

L F

F F F

F

F F

Dari pembebanan maksimum yang diberikan, nilai kuat tarik belah dihitung

menurut rumus berikut :

fst

=

(2.1)A

=

. .(2.2)

fst

=

. .

(2.3)

Keterangan :

fst = kuat tarik belah beton (N/mm2)

P = beban maksimum yang diberikan (N)

D = diameter silinder (mm)

L = panjang silinder (mm)

2.2.6. Modulus Of Rupture

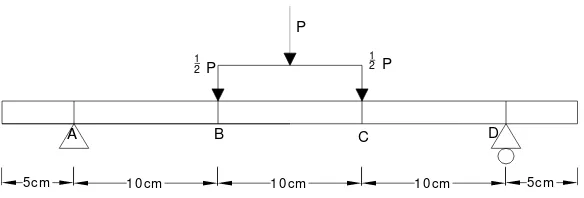

Modulus of rupture diukur dengan menguji balok polos berpenampang bujur

sangkar 10 x 10 x 40cm dan di bebani di titik-titik sepertiga bentang hingga gagal

(ASTM C-78) modulus of rupture mempunyai nilai yang lebih tinggi dibanding

kuat belah. ACI menetapkan nilai 7,5 f,c untuk modulus of rupture beton

normal.

Modulus of rupture merupakan kuat tarik maksimum yang secara teoritis dicapai

pada serat bagian bawah dari sebuah balok uji (Nevill, 1997). Nilai modulus of

rupture bergantung pada dimensi dari balok uji dan susunan beban. Untuk

memperoleh nilai modulus of rupture digunakan metode third point loading.

Metode ini menghasilkan momen yang konstan antara titik beban sehingga

sepertiga dari bentang balok ditentukan sebagai tegangan maksimum dimana pada

bagian tersebut retakan terjadi.

Balok dibebani pada salah satu sisinya dimana beban diletakkan simetris diatas

balok uji. Balok uji dalam keadaan lembab dengan pertambahan kecepatan dalam

pemberian tegangan pada serat bagian bawah yaitu antara 0,002 dan 0,1 Mpa/s

untuk beton yang kekuatannya rendah dan kecepatannya yang tinggi untuk beton

yang kekauannya tinggi.

Besarnya momen yang dapat mematahkan benda uji adalah momen akibat beban

maksimum dari mesin pembebanan dengan mengabaikan berat sendiri dari benda

uji. Besar momen yang mematahkan balok uji dapat digambarkan sebagai berikut:

Gambar 2.2. Momen yang terjadi akibat beban P

Perumusan dari momen maksimum yang terjadi :

Mmaks = × (2.4)

Keterangan :

P = Beban maksimum

L = Panjang bentang balok

Jika terjadi retakan pada daerah tengah bentang yang besarnya sepertiga dari

bentang balok maka modulus of rupture dihitung mendekati 0,1 Mpa (15 psi)

berdasarkan teori elastic biasa (Nevill, 1987). Untuk lebih jelasnya lihat gambar

2.3 berikut :

P

1 2 P 1

2 P

1 / 3 L 1 / 3 L 1 / 3L L

1 2 P

1 2 P +

_

Mc=12 P x 13L

+ +

SFD

Gambar 2.3 Retakan terjadi pada daerah tengah bentang balok Sumber : Neville, 1987

Perhitungan modulus of rupture apabila retakan terjadi didaerah tengah bentang :

MOR =

bagian tengah dari sepertiga bentang maka hasil uji seharusnya tidak dipakai.

Disisi lain, ASTM C 78-84 mengijinkan untuk kegagalan yang terjadi diluar titik

beban dengan menggunakan rata-rata jarak a dari tumpuan terdekat (lihat gambar

2.4) yang dirumuskan dengan persamaan berikut :

Gambar 2.4 Retakan terjadi diluar bagian tengah dari sepertiga bentang Sumber : Neville, 1987

Perhitungan modulus of rupture apabila retakan terjadi diluar daerah tengah

bentang :

MOR = × ×

× (2.7)

Keterangan :

MOR : modulus of rupture

P : beban total maksimum

a : jarak retakan

d : tinggi balok

b : lebar balok

Namun jika kegagalan terjadi pada bagian (1/3 – a) > 0,005 l, maka hasil uji

seharusnya dibuang.

BAB 3

METODE PENELITIAN

3.1.

Uraian Umum

Metode yang digunakan dalam penelitian ini adalah metode eksperimen yaitu

metode yang dilakukan dengan mengadakan suatu percobaan langsung untuk

mendapatkan suatu data atau hasil yang menghubungkan antara variabel-variabel

yang diselidiki. Metode ini dapat dilakukan di dalam ataupun di luar laboratorium.

Dalam penelitian ini akan dilakukan di dalam laboratorium. Penelitian ini

model elemen struktur terhadap kuat tarik belah dan modulus of rupture pada

beton normal dengan bahan tambah metakaolin dan serat alumunium.

Untuk uji kuat tarik belah menggunakan sampel silinder beton berdiameter 15 cm,

tinggi 30 cm sebanyak 12 buah dan untuk uji modulus of rupture menggunakan

sampel balok beton berdimensi 10 x 10 x 40 cm sebanyak 12 buah, dimana

sampel tanpa tulangan dan diuji pada umur 28 hari. Untuk uji kuat tarik belah

menggunakan mesin desak (Compression Testing Machine) merk Controls

berkapasitas 2000 kN, untuk uji modulus of rupture menggunakan set alat uji

lentur manual.

Dari hasil pengujian kuat tarik belah dan pengujian modulus of rupture didapat

data dari tiap-tiap sampel pengujian, data-data itu dirata-rata dan kemudian

diplotkan dalam grafik hubungan antara penambahan kadar serat alumunium

dengan nilai kuat tarik belah beton dan nilai modulus of rupture.

3.2.

Benda Uji Penelitian

Untuk pengujian kuat tarik belah digunakan benda uji berupa silinder dengan

diameter 15 cm dan tinggi 30 cm sebanyak 12 buah dengan berbagai prosentase

variasi penambahan serat seperti yang ditunjukkan dalam tabel berikut:

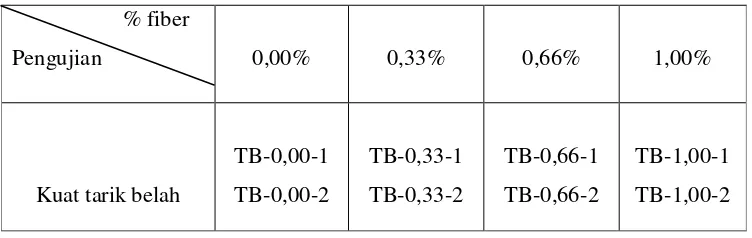

Tabel 3.1. Benda uji kuat tarik belah dengan berbagai prosentase variasi serat % fiber

Pengujian 0,00% 0,33% 0,66% 1,00%

Kuat tarik belah

TB-0,00-1

TB-0,00-2

TB-0,33-1

TB-0,33-2

TB-0,66-1

TB-0,66-2

TB-1,00-1

TB-0,00-3 TB-0,33-3 TB-0,66-3 TB-1,00-3

Untuk uji modulus of rupture, benda uji berupa balok berukuran 10 x 10 x 40 cm

sebanyak 12 buah dengan berbagai prosentase variasi penambahan serat seperti

yang ditunjukkan dalam tabel berikut :

Tabel 3.2. Benda uji modulus of rupture dengan berbagai prosentase variasi serat % fiber

Pengujian 0,00% 0,33% 0,66% 1,00%

Modulus of rupture

MR-0,00-1

MR-0,00-2

MR-0,00-3

MR-0,33-1

MR-0,33-2

MR-0,33-3

MR-0,66-1

MR-0,66-2

MR-0,66-3

MR-1,00-1

MR-1,00-2

MR-1,00-3

3.3.

Alat – Alat yang Digunakan

Penelitian ini menggunakan alat-alat yang ada pada Laboratorium Bahan

Bangunan Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret

Surakarta.

Adapun alat-alat yang dipakai pada penelitian ini antara lain:

1. Timbangan

a) Neraca merk Murayama Seisakusho Ltd Japan, dengan kapasitas 5 kg

dengan ketelitian hingga 0,10 gram. Alat ini digunakan untuk menimbang

berat material yang berada di bawah kapasitasnya.

b) Timbangan “Bascule” merk DSN Bola Dunia, dengan kapasitas 150 kg

dengan ketelitian 0,10 kg. Jenis ini digunakan untuk mengukur berat

material yang jauh lebih berat dan tidak memerlukan ketelitian yang

sangat tepat.

2. Ayakan

Ayakan yang digunakan adalah merk Control Italy, bentuk lubang ayakan

bujur sangkar dengan ukuran 38 mm, 25 mm, 19,0 mm, 12,5 mm, 9,5 mm,

4,75 mm, 2,36 mm, 1,18 mm, 0,85 mm, 0,30 mm, 0,15 mm dan pan.

3. Mesin penggetar ayakan.

Mesin penggetar ayakan yang digunakan adalah mesin penggetar dengan

merk ”Controls italy, mesin digunakan sebagai dudukan sekaligus penggetar

ayakan. Penggunaannya untuk uji gradasi agregat halus maupun kasar.

4. Oven

Oven yang digunakan merk Binder, dengan temperatur maksimum 300o C,

daya listrik 1500 W, digunakan untuk mengeringkan material (pasir dan

kerikil).

5. Corong konik / Conical mould

Corong konik dengan ukuran diameter atas 3,8 cm, diameter bawah 8,9 cm

dan tinggi 7,6 cm lengkap dengan alat penumbuk. Alat ini digunakan untuk

mengukur keadaan Saturated Surface Dry (SSD) agregat halus.

6. Corong / Kerucut Abrams

Kerucut Abrams terbuat dari baja dengan ukuran diameter atas 10 cm dan

diameter bawah 20 cm, tinggi 30 cm dilengkapi dengan tongkat baja yang

ujungnya ditumpulkan, panjang 60 cm diameter 16 mm. Alat ini digunakan

untuk mengukur nilai slump adukan beton.

7. Mesin Los Angeles

Mesin Los Angeles dengan merk ”Controls”, italy, yang dilengkapi dengan

12 buah bola baja. Alat ini digunakan untuk menguji ketahanan aus (abrasi)

8. Cetakan benda uji

Digunakan untuk mencetak benda uji beton yang berbentuk silinder. Cetakan

benda uji yang digunakan adalah cetakan silinder baja dengan ukuran

diameter 15 cm dan tinggi 30 cm dan cetakan benda uji untuk balok 10 x 10 x

40 cm, dilengkapi tongkat pemadatan yang sama dengan tongkat penumbuk

untuk slumptest atau dapat digunakan mesin penggetar atau tongkat vibrator

guna mendapatkan pemadatan yang sempurna.

9. Alat bantu

Untuk kelancaran dan kemudahan penelitian, pada saat pembuatan benda uji

digunakan beberapa alat bantu yaitu:

a) Vibrator yang digunakan untuk pemadatan saat pembuatan benda uji.

b) Cetok semen, digunakan untuk memindahkan bahan batuan dan

memasukkan campuran beton kedalam cetakan beton.

c) Gelas ukur kapasitas 250 ml digunakan untuk meneliti kandungan zat

organik dan kandungan lumpur agregat halus.

d) Ember untuk tempat air dan sisa adukan.

e) Cangkul untuk mengaduk campuran beton.

f) Gelas ukur dengan kapasitas 1000 ml, untuk mengkur kebutuhan air.

10. Satu Set Alat Uji Kuat Belah

Set alat CTM (Compression Testing Mesin) merk Controls Italy kapasitas

2000 kN.

11. Satu Set Alat Uji Modulus Of Rupture

3.4.

Tahap dan Prosedur Penelitian

Sebagai penelitian ilmiah, penelitian dilaksanakan dalam sistematika dengan

urutan yang jelas dan teratur agar hasil yang didapat baik dan dapat

dipertanggungjawabkan. Oleh karena itu, pelaksanaan penelitian ini dibagi

beberapa tahapan, yaitu :

1. Tahap I (Tahap Persiapan)

Pada tahap ini seluruh bahan dan peralatan yang dibutuhkan dipersiapkan

terlebih dahulu agar penelitian dapat berjalan dengan lancar.

Tahap ini dilakukan penelitian terhadap agregat kasar dan agregat halus. Hal

ini dilakukan untuk mengetahui sifat dan karakteristik bahan tersebut. Selain

itu juga untuk mengetahui apakah bahan uji tersebut memenuhi syarat atau

tidak.

3. Tahap III (Tahap Pembuatan Benda Uji)

Pada tahap ini dilaksanakan pekerjaan sebagai berikut :

a. Penetapan rancang campur (mix design) adukan beton.

b. Pembuatan adukan beton.

c. Pemeriksaan nilai slump.

d. Pembuatan benda uji.

4. Tahap IV (Tahap Perawatan Benda Uji/Curing)

Pada tahap ini dilakukan perawatan terhadap benda uji yang telah dibuat pada

tahap III. Perawatan dilakukan dengan cara merendam benda uji pada hari

kedua selama 2 hari, kemudian diangin-anginkan hingga waktu dilakukan

pengujian terhadap benda uji yaitu 28 hari.

5. Tahap V (Tahap Pengujian Benda Uji)

Pada tahap ini dilakukan pengujian kuat tarik belah dan pengujian modulus of

rupture, setelah sampel beton mencapai umur 28 hari. Pengujian kuat tarik

belah dilakukan terhadap sampel beton silinder standar diameter 15 cm dan

tinggi 30 cm. Pengujian modulus of rupture dilakukan terhadap sampel beton

balok dengan ukuran 10 x 10 x 40 cm.

6. Tahap VI (Analisis Data)

Pada tahap ini data yang diperoleh dari hasil pengujian lalu dianalisis untuk

mendapatkan hubungan antara variable-variabel yang teliti dalam penelitian.

7. Tahap VII (Kesimpulan)

Pada tahap ini dibuat suatu kesimpulan berdasarkan data yang telah dianalisis

yang berhubungan langsung dengan tujuan penelitian.

Tahap-tahap penelitian ini dapat dilihat secara skematis dalam bentuk bagan alir

Persiapan

Untuk mengetahui sifat dan karakterisitik dari bahan dasar penyusun beton maka

perlu dilakukan pengujian. Pengujian ini dilakukan terhadap agregat halus dan

agregat kasar.

3.5.1. Standar Pengujian Terhadap Agregat Halus

Pengujian terhadap agregat halus dilakukan berdasarkan ASTM dan disesuaikan

dengan spesifikasi bahan menurut ASTM. Standar pengujian agregat halus adalah

sebagai berikut :

a. ASTM C-33 : Spesifikasi standar untuk agegat halus.

b. ASTM C-40 : Standar penelitian untuk tes kotoran organik dalam agregat

halus.

c. ASTM C-117 : Standar penelitian untuk agegat yang lolos saringan no. 200

dengan pencucian.

d. ASTM C-128 : Standar penelitian untuk menentukan specific grafity

agregat halus.

e. ASTM C-136 : Standar penelitian untuk analisis saringan agregat halus.

3.5.2. Standar Pengujian Terhadap Agregat Kasar

a. ASTM C-127 : Standar penelitian untuk pengujian specific grafity agregat

kasar.

b. ASTM C-131 : Standar penelitian untuk pengujian abrasi (keausan) agregat

kasar.

c. ASTM C-136 : Standar penelitian untuk analisa ayakan agregat kasar.

Pengujian ini dimaksudkan untuk mengetahui sifat dan karateristik dari material

pembentuk beton. Pengujian dilakukan sesuai dengan standar yang ada. Dalam

penelitian ini hanya dilakukan pengujian terhadap agregat halus dan kasar,

sedangkan terhadap semen tidak dilakukan pengujian.

3.6.1. Pengujian Agregat Halus

3.6.1.1. Pengujian Kadar Lumpur Agregat Halus

Pasir adalah salah satu bahan dasar pembentuk beton yaitu sebagai agregat halus.

Kualitas pasir sudah tentu akan mempengaruhi kualitas beton yang akan

dihasilkan. Untuk itu maka pasir yang akan digunakan harus memenuhi beberapa

persyaratan, salah satunya adalah pasir harus bersih. Pasir bersih yaitu pasir yang

tidak mengandung lumpur lebih dari 5 % dari berat keringnya. Lumpur adalah

bagian-bagian pasir yang lolos dari ayakan 0,063 mm. Apabila kadar lumpur

dalam pasir lebih dari 5 % maka pasir harus dicuci terlebih dahulu sebelum

digunakan dalam pembuatan campuran adukan beton.

a) Tujuan :

Untuk mengetahui kadar lumpur yang terkandung dalam pasir.

b) Alat dan bahan :

1. Pasir kering oven

2. Air bersih

3. Gelas ukur ukuran 250 cc

4. Oven

5. Timbangan

6. Cawan

c) Cara kerja :

1. Menyiapkan sampel pasir dan mengeringkannya dalam oven.

2. Mengeringkan pasir dalam oven dengan temperatur 1100 C selama 24 jam.

3. Mengambil pasir kering oven 100 gram lalu dimasukkan ke dalam gelas

ukur 250 cc.

4. Menuangkan air ke dalam gelas ukur hingga setinggi 10 cm di atas

permukaan pasir.

6. Mengulangi perlakuan di atas hingga air tampak bersih.

7. Memasukkan pasir kedalam cawan lalu mengeringkan pasir dalam oven

dengan temperatur 1100 C selama 24 jam.

8. Setelah selesai cawan dikeluarkan dan diangin-anginkan hingga mencapai

suhu kamar.

9. Menimbang pasir dalam cawan

Berat pasir awal G0 = 100 gram, berat pasir akhir = G1, sehingga dapat

dirumuskan :

Kadar lumpur =

× 100 %

(3.1)10.Membandingkan dengan persyaratan PBI NI-2 1971, yaitu kadar lumpur

maksimum 5 %. Bila lebih dari 5 % maka sebelum digunakan pasir harus

dicuci terlebih dahulu.

3.6.1.2. Pengujian Kadar Zat Organik dalam Agregat Halus

Pasir umumnya diambil dari sungai, maka kemungkinan pasir kotor sangat besar,

misalnya bercampur dengan lumpur maupun zat organik lainnya. Pasir sebagai

agregat halus dalam campuran beton tidak boleh mengandung zat organik terlalu

banyak karena akan mengakibatkan penurunan kekuatan beton yang dihasilkan.

Kandungan zat organik ini dapat dilihat dari percobaan warna Abrams Harder

dengan menggunakan larutan NaOH 3 % sesuai dengan persyaratan dalam

Peraturan Beton Bertulang Indonesia 1971 (PBI NI-2, 1971).

Tabel 3.3. Pengaruh zat organik terhadap persentase penurunan kekuatan beton No. Warna Persentase kandungan zat organik

1

2

Jernih

Kuning muda

0 %

3

Sumber : Tabel Prof. Ir. Rooseno, 1995

a) Tujuan :

Untuk mengetahui kadar zat organik dalam pasir berdasarkan tabel perubahan

warna (tabel 3.3).

1. Mengambil pasir kering oven sebanyak 130 gr dan dimasukkan ke dalam

gelas ukur.

2. Memasukkan NaOH 3 % hingga volume mencapai 200 cc.

3. Mengocok pasir selama 10 menit.

4. Mendiamkan campuran tersebut selama 24 jam.

5. Mengamati warna air yang terjadi, bandingkan dengan tabel 3.3

3.6.1.3. Pengujian Spesific Gravity Agregat Halus

Berat jenis merupakan salah satu variabel yang sangat penting dalam

merencanakan campuran adukan beton, karena dengan mengetahui variabel

tersebut dapat dihitung volume pasir yang diperlukan.

1. Untuk mengetahui bulk spesific gravity, yaitu perbandingan antara berat

pasir dalam kondisi kering dengan volume pasir total.

2. Untuk mengetahui bulk specific gravity SSD, yaitu perbandingan antara

berat pasir jenuh dalam kondisi kering permukaan dengan volume pasir

total.

3. Untuk mengetahui apparent spesific gravity, yaitu perbandingan antara

berat pasir kering dengan volume butir pasir.

4. Untuk mengetahui daya serap (aborbsion), yaitu perbandingan antara berat

air yang diserap dengan berat pasir kering.

b) Alat dan bahan :

1. Cawan alumunium

2. Volumetric flash

3. Conical mould

4. Timbangan

5. Oven listrik

6. Pasir kering oven 500 gr

7. Air bersih

c) Cara kerja :

1. Membuat dalam kondisi SSD(Saturated Surface Dry) dengan cara :

a. Mengambil pasir yang telah disediakan. Dianggap kodisi lapangan

SSD.

b. Memasukkan ke dalam conical mould 1/3 tinggi lalu ditumbuk

dengan temper sebanyak 15 kali, tinggi jatuh temper 2 cm.

c. Pasir ditambah lagi hingga 2/3 tinggi lalu ditumbuk lagi sebanyak

15 kali.

d. Pasir ditambah hingga penuh lalu ditumbuk lagi sebanyak 15 kali.

e. Memasukkan pasir lagi sampai penuh kemudian diratakan

permukaanya.

f. Mengangkat conical mould lalu mengukur penurunan pasir yang

terjadi. Pasir berada dalam kondisi SSD apabila penurunan yang

terjadi sebesar 1/3 tinggi conical mould.

2. Mengambil pasir dalam kondisi SSD sebanyak 500 gram dan memasukkan

3. Menimbang berat volumetric flask + air + pasir (c).

4. Mengeluarkan pasir dari volumetric flask lalu menimbang volumetric

flask + air (b).

5. Mengeringkan pasir dalam oven selam 24 jam.

6. Menimbang pasir yang telah kering oven (a).

7. Menganalisa hasil pengujian dengan Persamaan 3.2 – 3.5 sebagai berikut :

Bulk Specific gravity :

(3.2)

Bulk Specific gravity SSD : (3.3)

Apparent Specific gravity : (3.4)

Absorbtion :

× 100%

(3.5)

3.6.1.4. Pengujian Gradasi Agregat Halus

Gradasi adalah keseragaman diameter pasir sebagai agregat haluis lebih

diperhitungkan dari pada agregat kasar, karena sangat menentukan sifat

pengerjaan dan kohesi campuran adukan beton.

a) Tujuan :

Pengujian ini untuk mengetahui variasi diameter butiran pasir, persentase

gradasi dan modulus kehalusannya.

b) Alat dan bahan :

1. Satu set ayakan dengan susunan diameter lubang 9,5 mm, 4,75 mm,

2,36 mm, 1,18 mm, 0,85 mm, 0,30 mm, 0,15 mm, dan pan.

2. Mesin penggetar ayakan.

3. Timbangan

4. Pasir kering oven.

c) Cara kerja :

1. Menyiapkan pasir sebanyak 2000 gram.

2. Memasang saringan dengan susunan sesuai dengan urutan besar diameter

lubang dan yang paling bawah adalah pan.

4. Memasang susunan saringan tersebut pada mesin penggetar selama

5 menit, kemudian mengambil susunan tersebut.

5. Memindahkan pasir yang tertinggal dalam masing-masing saringan ke

dalam cawan lalu ditimbang.

6. Menghitung modulus kehalusan dengan menggunakan rumus :

Modulus kehalusan pasir = (3.6)

Dimana : d = prosentase kumulatif berat pasir yang tertinggal selain

dalam pan.

e = prosentase berat pasir yang tertinggal.

3.6.2. Pengujian Agregat Kasar

3.6.2.1. Pengujian Spesific Gravity

Mengetahui sifat-sifat bahan bangunan yang akan dicapai dalam suatu konstruksi

adalah sangat penting, karena sifat-sifat tersebut dapat ditentukan

langkah-langkah yang tepat untuk mengerjakan banguna tersebut. Berat jenis merupakan

salah satu variabel yang sangat penting dalam merencanakan campuran adukan

beton, karena dengan mengetahui variabel tersebut dapat dihitung volume pasir

yang diperlukan.

a) Tujuan :

1. Untuk menganati bulk spesific gravity, yaitu perbandingan antara berat

kerikil dalam kondisi kering dengan volume pasir total.

2. Untuk mengetahui bulk spesific SSD, yaitu perbandingan antara berat

kerikil jenuh dalam kondisi kering permukaan dengan volume kerikil total.

3. Untuk mengetahui apparent spesific gravity, yaitu perbandingan antar

berat kerikil kering dengan volume butir kerikil.

4. Untuk mengetahui daya serap (absorbsion), yaitu perbandingan antara

berat air yang diserap dengan berat kerikil kering.

b) Alat dan bahan :

1. Timbangan / neraca kapasitas 5 kg ketelitian 100 mg.

2. Bejana dan kontainer.

4. Oven.

5. Agregat kasar.

6. Air jernih.

c) Cara kerja :

1. Mengambil kerikil (sampel) kemudian dicuci untuk menghilangkan

kotoran.

2. Mengeringkan kerikil dalam oven dengan suhu 1100 C selama 24 jam.

3. Mendiamkan kerikil setelah dioven hingga mencapai suhu ruang.

4. Menimbang kerikil seberat 3000 gram (kode a).

5. Memasukkan kerikil ke dalam kontainer dan direndam selam 24 jam.

6. Setelah 24 jam, menimbang kontainer dan kerikil dalam keadaan terendam

dalam air.

7. Mengangkat kontainer dari dalam air kemudian mengeringkan kerikil

dengan dilap.

8. Menimbang kerikil dalam kondisi SSD (kode b).

9. Menimbang kontainer (dalam keadaan tercelup air).

10.Menghitung berat agregat dalam air dengan cara mengurangkan hasil

penimbangan langkah ke-6 dengan kontainer (kode c).

Bulk Spesific Gravity = (3.7)

Bulk Spesific Gravity SSD = b

b−c

(3.8)

Apparent Spesific Gravity =

(3.9)

Absorbsion =

× 100%

(3.10)3.6.2.2. Pengujian Abrasi

Pengujian ini bertujuan untuk mengetahui tingkat kekerasan batuan atau daya

tahan aus batuan, dalam hal ini adalah agregat kasar akibat gesekan atau

perputaran yang dinyatakan dalam prosentase.

a) Tujuan :

Pengujian ini bertujuan untuk mengetahui tingkat kekerasan kerikil,

prosentase dan modulus kehalusannya.