BAB 2

TINJAUAN PUSTAKA

2. 1 Selulosa

Selulosa merupakan konstituen utama kayu. Kira – kira 40 – 45% bahan kering dalam kebanyakan spesies kayu adalah selulosa (Eero Sjostrom, 1995). Selulosa terdapat pada semua tanaman dari pohon tingkat tinggi hingga organisme primitif seperti rumput laut, flagellata, dan bakteri (Fengel dan Wegner, 1995).

Selulosa banyak ditemukan di alam, merupakan konstituen utama dari dinding sel tumbuh-tumbuhan dan rata-rata menduduki sekitar 50% dalam kayu tertentu. Selulosa juga menjadi konstituen utama dari berbagai serat alam yang terjadi sebagai rambut-rambut biji yang mengelilingi biji-bijian dari beberapa jenis tumbuhan misalnya kapas, sebagai kulit bagian dalam kayu yang berserat, batang, dan konstituen-konstituen berserat dari beberapa tangkai daun (serat-serat daun).

Jumlah selulosa dalam serat bervariasi menurut sumbernya dan biasanya berkaitan dengan bahan-bahan seperti air, lilin, pektin, protein, lignin dan substansi-substansi mineral. Derajat polimerisasi dari selulosa kapas berkisar 15.000, dibandingkan dengan sekitar 10.000 untuk selulosa kayu. Pemisahan selulosa kayu dari lignin menyebabkan penurunan DP ke sekitar 2600 (Stevens, 2001).

Selulosa merupakan homopolisakarida yang tersusun atas unit – unit β -D-glukopiranosa yang terikat satu sama lain dengan ikatan – ikatan glikosida (1→4). Berdasarkan derajat polimerisasi dan kelarutan dalam senyawa natrium hidroksida 17,5%, selulosa dapat dibedakan atas tiga jenis yaitu :

1. Selulosa α (Alpha Cellulose) adalah selulosa berantai panjang, tidak larut dalam larutan NaOH 17,5% atau larutan basa kuat dengan derajat polimerisasi 600 – 1500.

2. Selulosa β (Beta Cellulose) adalah selulosa berantai pendek, larut dalam larutan NaOH 17,5 % atau basa kuat dengan derajat polimerisasi 15 – 90, dapat mengendap bila dinetralkan.

3. Selulosa γ (Gamma Cellulose) adalah sama dengan selulosa β, tetapi derajat polimerisasinya kurang dari 15. Struktur kimia dari selulosa dapat dilihat pada gambar 2.1 berikut ini

Gambar 2. 1 Struktur kimia Selulosa Sifat – sifat selulosa adalah :

• Tidak berwarna

• Tidak larut dalam air dan alkali

• Dapat dihidrolisis sempurna dalam suasana asam menghasilkan glukosa

• Hidrolisis tak sempurna menghasilkan maltosa

Selulosa α merupakan kualitas selulosa yang paling tinggi (murni). Selulosa α

>92% memenuhi syarat untuk digunakan sebagai bahan baku utama pembuatan propelan dan atau bahan peledak. Sedangkan selulosa kualitas dibawahnya digunakan sebagai bahan baku pada industri kertas dan industri sandang / kain (Umar S. Tarmansyah, 2007 dan Sinaga, M. Z. E, 2011).

mudah bereaksi, sedangkan gugus – gugus hidroksil yang terdapat dalam daerah kristalin dengan berkas yang rapat dan ikatan antar rantai yang kuat mungkin tidak dapat dicapai sama sekali. Pembengkakan awal selulosa diperlukan baik dalam eterifikasi (alkali) maupun dalam esterifikasi (asam) (Eero Sĵostrom, 1995 dan Sinaga, M. Z. E, 2011).

Ditinjau dari strukturnya, diharapkan selulosa mempunyai kelarutan yang besar dalam air, karena banyaknya kandungan gugus hidroksil yang dapat membentuk ikatan hidrogen dengan air (antaraksi yang tinggi antara pelarut-terlarut). Akan tetapi kenyataannya tidak demikian, selulosa bukan hanya tak larut dalam air tetapi juga dalam pelarut lain. Penyebabnya ialah kekakuan rantai dan tingginya gaya antar-rantai akibat ikatan hidrogen antar gugus hidroksil pada rantai yang berdekatan. Faktor ini dipandang menjadi penyebab kekristalan yang tinggi dari serat selulosa.

Jika ikatan hidrogen berkurang, gaya antaraksi pun berkurang, dan oleh karenanya gugus hidroksil selulosa harus diganti sebagian atau seluruhnya oleh pengesteran (Cowd, 1991). Selulosa dengan morfologi yang baru sedang dikembangkan yang dikenal sebagai MFC (Micro Fibrillated Cellulose). MFC adalah selulosa dari pulp yang sudah mengalami proses refiner dan homogenizer sampai ukurannya berskala nano.

2. 2 Mikrokristal Selulosa

Mikrokristalin selulosa (MCC) digambarkan sebagai hasil pemurnian, sebagian

depolimerisasi selulosa dengan mereaksikan α-selulosa, yang didapat sebagai pulp dari tanaman yang berserat dengan suatu asam mineral. Mikrokristalin selulosa komersial didapat dari berbagai tanaman gymnospermae (umumnya tanaman conifer) dan berbagai softwood dan tanaman hardwood dicotyledons.

Kayu – kayu ini berbeda dari segi komposisi kimianya (proporsi kandungan selulosa, hemiselulosa dan lignin) dan struktur organisasi yang memberikan pengaruh

terhadap komposisi α-selulosa yang terekstrak serta komposisi dan kristalinitas MCC yang dihasilkan.

Hasil penelitian Ohwoavrhua et al, 2011 bahwa mereka telah membuat dan mengkarakterisasi mikrokristalin selulosa yang diperoleh dari serat kasar tanaman Cochlospermum planchonii yang digunakan sebagai bahan pengisi dan bahan pengikat dalam tablet obat – obatan. Berdasarkan hasil yang didapat, MCC yang dapat diekstrak sekitar 21% dimulai dari pembuatan serat kasar. Sedangkan hasil mikrokristalin yang

diperoleh dari α-selulosa adalah 67%.

Material selulosa tersusun sebagai serat – serat selulosa yang tidak teratur dengan kandungan kelembapan 7,2% dan kadar abu 0,12%. Densitas yang diperoleh 1,38. Hasil pengujian sifat fisiko-kimia MCC menunjukkan level kemurnian selulosa yang tinggi. Hal ini diduga karena serat kasar dianggap sebagai bentuk selulosa yang paling murni yang mengandung kira-kira 90% dan 7% kelembapan.

Uji organoleptis dari MCC-CP dihasilkan mikrokristal yang tidak berbau, tidak berasa, putih dan berbentuk granular (Ohwoavrhua et al, 2011).

Gambar 2. 2 Mikrokristalin selulosa

Secara kimia, MCC merupakan polihidroksialdehid, yang secara reaktivitas sangat mirip sebagai suatu molekul – molekul ampifilik (surfaktan). Tablet yang umumnya mengandung MCC komersial yakni AVICEL PH 102, digunakan sebagai bahan aktif yang baru – baru ini diteliti sebagai bahan yang bersifat terapeutik untuk mengatur kecepatan transit makanan di dalam saluran pencernaan manusia di dalam usus halus (Vecchi et al, 1996).

Tabel 2.1 Karakteristik Fisiko – Kimia Mikrokristalin Selulosa (CP-MCC) Ohwavworhua et al (2005)

Uji Hasil Uji CP-MCC

Identifikasi Organoleptik Tidak berbau, putih, tidak berasa, serbuk kasar yang berwarna violet menjadi biru dengan ZnCl2 teriodinasi

Pengotor organik Tidak ada warna merah dengan

floroglusinol asam

Pati dan dekstrin Tidak ada warna biru / merah coklat dengan larutan iodin

pH 7,6

Kelarutan (dalam larutan ammoniakal tetraammin tembaga)

Larut dan tanpa residu

Substansi yang larut air < 0,2% Total kadar abu (%) 0,12 (0,004)

Mikroskopi Bentuk partikelnya tidak beraturan

dimana berupa campuran partikel – partikel dan agregat berbentuk spheris.

(Ohwavworhua et al, 2005)

Ardizzone et al, 1999 telah meneliti tentang struktur, kondisi permukaan dan kapasitas penyerapan air dari mikrokristalin selulosa AVICEL PH 102 komersial dengan beberapa parameter pengujian. Berdasarkan data penyerapan / desorpsi air dan data eksperimen TGA, berikut ini ada beberapa pertimbangan umum yang dapat dibuat pada interaksi air / MCC :

2. Penentuan TGA dan losis air membuktikan adanya perbedaan jumlah air yang dilepaskan.

3. Adsorpsi / absorpsi dari uap jenuh bersifat reversibel dan menunjukkan perbedaan laju desorpsi selama proses berlangsung.

4. Interaksi yang terlibat selama proses hidrasi adalah, gaya Van der Waals, didukung oleh adanya jembatan hidrogen (Ardizzone et al, 1999).

Yakubu et al, 2011 juga telah melaporkan bahwa mikrokristalin selulosa juga dapat dimodifikasi secara kimia dengan proses blending dengan polimer sintetik yakni polietilen menghasilkan kemasan yang biodegradable yang diaplikasikan pada industri tekstil, makanan dan farmasi.

Hasil blending yang diperoleh antara MCC dengan polietilen menunjukkan peningkatan sifat – sifat fisik seperti fleksibilitas, kehalusan, transparansi, kekuatan dan biodegradabilitas yang mana menunjukkan peningkatan hidrofobisitas relatif terhadap sampel yang non modifikasi. Modifikasi ini sangat penting untuk membawa perubahan terhadap interaksi permukaan antara selulosa dengan HDPE (high density polyethylene) berdasarkan prinsip “like dissolve like” (Yakubu et al, 2011).

Hasil penelitian dari Yakubu et al, 2011 yang memodifikasi mikrokristalin selulosa yang telah diasetilasi dan diblending dengan polietilen yakni Acetylated Microcrystalline Cellulose Polyethylene Blend (AMCCPB) memperlihatkan kenaikan sifat mekanik dan sifat kimia, sebagai contoh dihasilkannya tekstur yang halus, transparan, fleksibel, dan biodegradabel.

Karakteristik yang dihasilkan dari proses blending antara mikrokristalin selulosa terasetilasi dengan polietilen mengindikasikan bahwa sifat penahan dalam selulosa dapat berinteraksi dengan polimer sintetik dan karenanya, dimungkinkan untuk proses blending dalam aplikasi untuk kemasan pada makanan, farmasi dan industri tekstil (Yakubu et al, 2011).

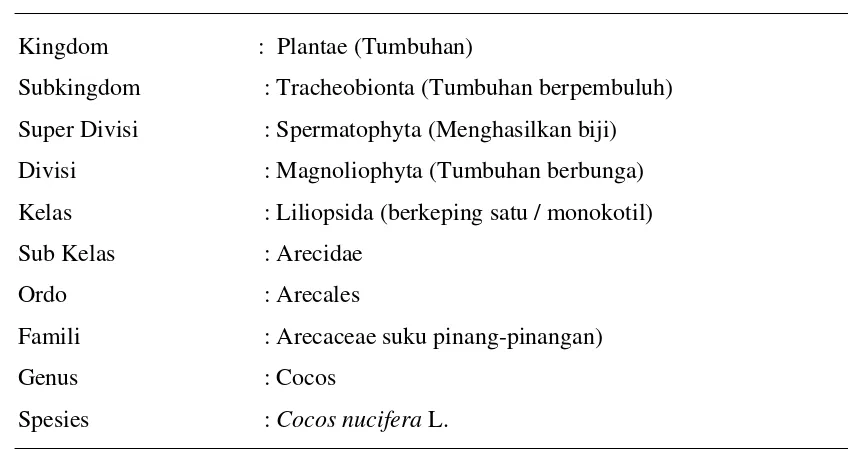

2. 3 Tanaman Kelapa

Tabel 2. 2 Klasifikasi Taksonomi Kelapa Kingdom : Plantae (Tumbuhan)

Subkingdom : Tracheobionta (Tumbuhan berpembuluh) Super Divisi : Spermatophyta (Menghasilkan biji) Divisi : Magnoliophyta (Tumbuhan berbunga) Kelas : Liliopsida (berkeping satu / monokotil) Sub Kelas : Arecidae

Ordo : Arecales

Famili : Arecaceae suku pinang-pinangan) Genus : Cocos

Spesies : Cocos nucifera L.

Pohon dengan batang tunggal atau kadang-kadang bercabang. Serabut, tebal dan berkayu, berkerumun membentuk bonggol, adaptif pada lahan berpasir pantai. Batang beruas-ruas namun bila sudah tua tidak terlalu tampak, khas tipe monokotil dengan pembuluh menyebar (tidak konsentrik), berkayu.

Kayunya kurang baik digunakan untuk bangunan. Daun tersusun secara majemuk, menyirip sejajar tunggal, pelepah pada ibu tangkai daun pendek, duduk pada batang, warna daun hijau kekuningan. Bunga tersusun majemuk pada rangkaian yang dilindungi oleh bractea; terdapat bunga jantan dan betina, berumah satu, bunga betina terletak di pangkal karangan, sedangkan bunga jantan di bagian yang jauh dari pangkal.

merangkai janur). Tangkai anak daun yang sudah dikeringkan, disebut lidi, dihimpun menjadi satu menjadi sapu.

Buah besar, diameter 10 cm sampai 20 cm atau bahkan lebih, berwarna kuning, hijau, atau coklat; buah tersusun dari mesokarp berupa serat yang berlignin, disebut sabut, melindungi bagian endokarp yang keras (batok) dan kedap air, endokarp melindungi biji yang dilindungi oleh membran yang melekat pada sisi dalam endokarp. Endospermium berupa cairan yang mengandung banyak enzim, dan fase padatannya mengendap pada dinding endokarp ketika buah menua, embrio kecil dan baru membesar ketika buah siap untuk berkecambah (kentos) (Anonim, 2012). Gambar 2.3 menunjukkan tanaman kelapa dan tandan kelapanya.

Gambar 2. 3 Tanaman Kelapa dan tandan kelapa

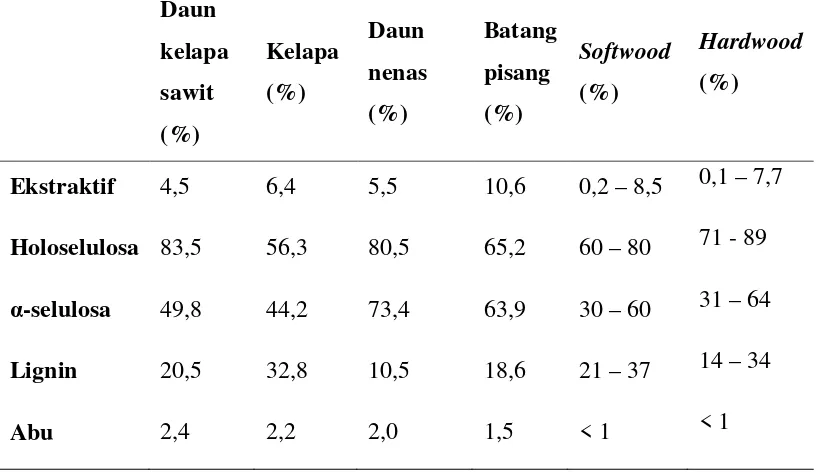

2. 3. 1 Komposisi Kimia dari Serat Kelapa

Konstituen utama dari serat kelapa adalah : Selulosa, Hemiselulosa, Lignin dan komponen - komponen vital lainnya yang disebut dengan “building block” dalam struktur sel. Serat kelapa secara alami merupakan multiselular dan diameternya dan panjang seratnya berbeda dimensinya dan biasanya sangat tebal pada bagian tengah serat. Serat kelapa mengandung volume lignin dengan persentase yang tertinggi, dimana

membuat serat kelapa ini sangat kuat dan kaku jika dibandingkan dengan serat alami lainnya.

Hal ini menjadi pelengkap fakta bahwa lignin membantu menyediakan jaringan tanaman dan sel – sel individu dengan kekuatan yang baik dan juga kekakuan dinding sel serat melindungi karbohidrat dari kerusakan secara fisik maupun kimia. Kandungan lignin juga mempengaruhi struktur; sifat; fleksibilitas, laju hidrolisis dan dengan kandungan lignin yang tinggi menjadikannya lebih halus dan lebih fleksibel (Rajan et al, 2005 dan Abiola, 2008).

Tabel 2. 3 Komposisi Kimia dari Berbagai Jenis Serat Lignoselulosa Daun

2. 3. 2 Pemanfaatan Tanaman Kelapa

seperti dalam bentuk nata de coco, Virgin Coconut Oil (VCO), tepung kelapa (desiccated coconut), hydrogenated coco oil, paring oil, crude glycerine, coco chemical, alkoholamide, serat sabut, arang tempurung dan arang aktif.

Sejak tahun 2000, penggunaan kopra dan butiran kelapa masih meningkat tetapi dengan laju pertumbuhan sangat kecil. Penggunaan tepung kelapa meningkat dengan laju 21,9% per tahun (Badan Penelitian dan Pengembangan Pertanian, 2007). Sebaliknya penggunaan minyak kelapa cenderung berkurang. Penggunaan minyak kelapa di dalam negeri yang semakin berkurang diduga terkait dengan perubahan preferensi konsumen yang lebih menyukai penggunaan minyak kelapa sawit karena harganya lebih murah.

Produksi arang aktif dan arang tempurung selama ini lebih ditujukan untuk memenuhi kebutuhan pasar luar negeri sehingga penggunaan di dalam negeri hampir tidak ada. Demikian pula untuk produk serat sabut,walaupun terdapat indikasi bahwa penggunaan serat sabut di dalam negeri mulai berkembang sejak terjadi krisis ekonomi.

Bagian tanaman kelapa atau hasilnya yang dapat dimanfaatkan sebagai sumber energi alternatif adalah daging buah untuk minyak dan bahan bakar nabati, minyak kelapa dapat dijadikan cocodiesel, sebagai campuran maupung pengganti solar. Tempurung dan serabut serta pelepah daun kelapa dijadikan bahan bakar padat. Bagian lainnya adalah hasil nira, yang dapat dijadikan bahan pembuatan bioetanol. Walaupun kadar energinya berbeda, tetapi bagian tanaman tersebut berpotensi sebagai sumber energi alternatif.

diperhitungkan menghasilkan bioenergi sekitar 0,13 EJ atau 130 juta GJ (Prastowo, 2007).

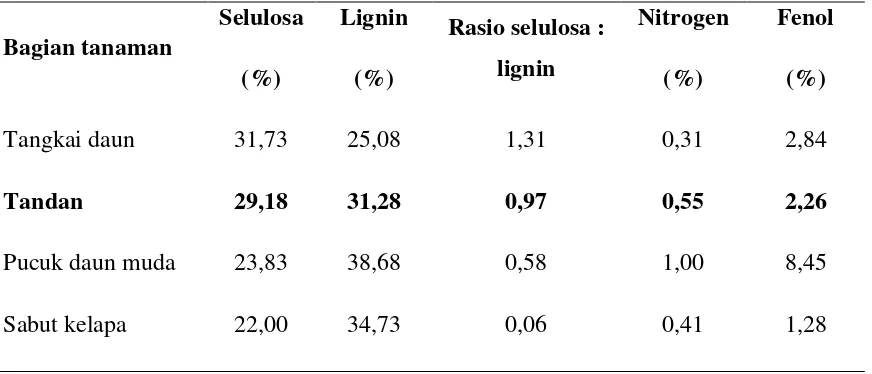

Biomassa lignosellulosik dari tanaman kelapa seperti tandan kelapa, lembaran daun, dan sabut kelapa telah diujikan sebagai substrat untuk pembudidayaan jamur tiram Pleurotus sajr-caju (Fr.) yang dilaporkan oleh Thomas et al (1998). Budidaya jamur konsumsi adalah salah satu proses yang secara ekonomis dapat berjalan terus sebagai biokonversi dari limbah lignosellulosik.

Berikut tabel kandungan selulosa dari bagian tanaman kelapa seperti yang dilaporkan oleh Thomas et al, 1998 pada Tabel 2.4 berikut ini:

Tabel 2. 4 Komposisi kimia berbagai bagian dari tanaman kelapa

Bagian tanaman

Selulosa (%)

Lignin (%)

Rasio selulosa : lignin

Nitrogen (%)

Fenol (%)

Tangkai daun 31,73 25,08 1,31 0,31 2,84

Tandan 29,18 31,28 0,97 0,55 2,26

Pucuk daun muda 23,83 38,68 0,58 1,00 8,45

Sabut kelapa 22,00 34,73 0,06 0,41 1,28

2. 4 Bahan Pengisi

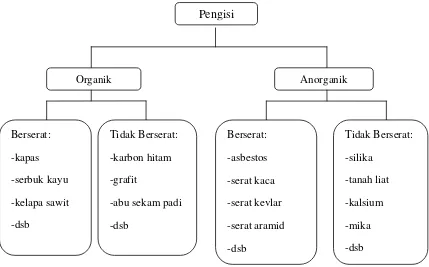

Bahan pengisi dapat diklasifikasikan menurut sifat - sifat kimia dan fisikanya. Pada awalnya pengisi dibagi atas pengisi organik dan anorganik tetapi dapat juga dibagi atas pengisi berserat dan partikulat seperti pada Gambar 2. 4 berikut ini.

Ber

Gambar 2. 4 Skema bahan pengisi polimer

Menurut Maulida, et al, 2000, penggunaan pengisi alamiah sebagai penguat pada material komposit memberikan beberapa keuntungan dibanding bahan pengisi mineral, yaitu: kuat dan pejal, ringan, ramah lingkungan, sangat ekonomis dan sumber dapat diperbaharui. Tetapi disisi lain menurut Belmares et al, 1983, pengisi alamiah juga memiliki kelemahan dan kekurangan yaitu, mudah terurai karena kelembaban, adhesi permukaan yang lemah pada polimer hidrofobik, ukuran pengisi yang tidak seragam, tidak cocok dipakai pada temperatur tinggi dan mudah terpengaruh pada serangan serangga dan jamur. Diantara berbagai jenis bahan pengisi yang umum digunakan dalam

komposit ialah serat kaca, serat karbon, serat kevlar, dan serat alamiah seperti serat kelapa, serat nenas, sera kelapa sawit, serat pohon karet, serbuk kayu dan sebagainya.

Telah banyak penelitian yang dilakukan dengan menggunakan bahan pengisi alami sebagai penguat pada komposit seperti: nenas, sisal, sabut kelapa, tempurung kelapa, rami, kapas, sekam padi, bambu dan tandan kosong kelapa sawit. Luo dan Netravali, 1999 telah meneliti dan membuktikan bahwa sifat-sifat regangan dan fleksibilitas yang dihasilkan pada komposit dengan kandungan serat nenas yang berbeda-beda, lebih baik dibandingkan dengan resin tanpa pengisi. Belmeras et al, 1983 menemukan bahwa serat-serat sisal dan kelapa sawit memiliki sifat regangan, sifat kimia dan fisika yang sama sehingga baik digunakan sebagai bahan pengisi.

Perkembangan teknologi dewasa ini yang menuntut dihasilkannya produk yang ramah lingkungan dan lebih ekonomis, membuat setiap industri berusaha memanfaatkan sumber daya alam yang dapat diperbaharui. Di dalam pembuatan komposit, bahan pengisi yang mengandung selulosa menjadi perhatian yang besar karena kemampuannya sebagai penguat pada polimer – polimer termoplastik dengan titik peleburan yang rendah, salah satu alternatif yang dapat digunakan sebagai bahan pengisi adalah selulosa yang diperoleh dari tandan kelapa (Abu Bakar 2009 dan Hidayani, 2012).

2. 4. 1 Selulosa / Mikroselulosa sebagai bahan pengisi

seperti iklim, jadwal panen, kematangan, desortikasi, kerusakan, modifikasi serat, teksil dan proses teknik. Untuk memahami sifat-sifat serat alami sebagai penguat komposit, maka menjadi perlu untuk mengetahui sifat mekanik, sifat fisik dan sifat kimia serat-serat alami (Van de Velde, 2001).

Serat selulosa mempunyai kekuatan dan kekakuan yang relatif tinggi, dan densitas yang rendah. Perbedaan sifat mekanik dapat digabungkan kedalam serat alami selama periode pemrosesan. Teknik digesti pada serat adalah faktor yang sangat penting dalam menentukan struktur begitu juga nilai karakteristik serat. Modulus elastik dari sejumlah besar serat alami seperti kayu sekitar 10 GPa. Serat selulosa dengan modulus diatas 40 GPa dapat dipisahkan dari kayunya dengan proses kimia. Serat tersebut selanjutnya dapat dibagi menjadi mikrofibril dengan modulus elastik sebesar 70 GPa (Kalia et al, 2011).

Serat selulosa bersifat higroskopis; absorpsi kelembapan dapat menyebabkan penggelembungan serat sehingga menghasilkan keretakan mikro dari komposit dan degradasi sifat mekanik. Permasalahan ini dapat diatasi dengan mereaksikan serat ini dengan bahan kimia yang mengurangi gugus hidroksil yang terlibat dalam pembentukan ikatan hidrogen dalam molekul selulosa. Perlakuan secara kimia dapat mengaktifkan gugus – gugus ini atau menghasilkan gugus baru yang dapat secara efektif terikat dengan matriks.

2. 5 Edible Film

Salah satu jenis kemasan yang bersifat ramah lingkungan adalah kemasan edible (edible packaging). Keuntungan dari edible packaging adalah dapat melindungi produk pangan, penampakan asli produk dapat dipertahankan dan dapat langsung dimakan serta aman bagi lingkungan (Yusmarlela, 2008). Edible Packaging dapat dikelompokkan menjadi dua bagian, yaitu sebagai pelapis (edible coating), dan berupa lembaran (edible film).

Edible film adalah suatu lapisan tipis yang terbuat dari bahan yang dapat dimakan, dibentuk melapisi makanan dengan cara pembungkusan, pencelupan, penyikatan atau penyemprotan. Fungsinya adalah sebagai penahan terhadap perpindahan massa (kelembapan, oksigen, aroma, zat terlarut) dan / atau sebagai pembawa bahan tambahan makanan (pewarna, vitamin, nutrisi, antimikroba, antioksidan) untuk mempertahankan kualitas makanan (Krochta et al, 1994).

Edible film juga dapat digunakan untuk mengontrol perubahan fisiologi, mikrobiologi, dan fisikokimia produk makanan sehingga memperpanjang umur simpan serta meningkatkan kualitas dan keamanan makanan. Pelapisan atau coating produk makanan dengan edible film antimikroba setelah pengolahan dapat menghasilkan lapisan rintangan fisik ekstra yang juga mengandung anti mikroba (Krochta & Johnson, 1997 dan Han, 2003).

Penggunaan jenis – jenis polimer dalam industri pengemasan makanan tergantung dari sifat dan karakteristik dari bahan makanan yang dikemas. Berikut ini jenis – jenis polimer yang beredar di pasaran yang digunakan dalam pengemasan, dalam hal ini terdapat kontak atau tidak dengan makanan :

(i) Poliolefin, yang termasuk low-, linier low-, dan polietilena densitas-tinggi (LDPE, LLDPE, HDPE), Polipropilena (PP), dan biaxially oriented polypropylene (BOPP);

(ii) Kopolimer etilena, seperti etilen-vinil asetat (EVA), etilen-vinil alkohol (EVOH), dan etilen-asam akrilat (EAA);

(iii) Olefin tersubstitusi, seperti polistirena (PS), high-impact polystyrene (HIPS, dengan isomer 1,3-butadiena yang ditambahkan selama polimerisasi PS), oriented polystyrene (OPS), polivinil alkohol (PVOH), polivinil klorida (PVC), dan polivinildena klorida (PVdC), dan politetrafloroetilena (PTFE);

(iv) Poliester, seperti polietilen tereftalat (PET), polietilen naftalat (PEN), dan kopolimer relatif PET-PEN;

(v) Polikarbonat (PC); (vi) Poliamida (PA);

(vii) Akrilonitril, seperti poliakrilonitril (PAN) dan akrilonitril/stirena (ANS);

(viii) Polilasam laktat (PLA) sebagai polimer biodegradasi untuk pengemasan makanan (Siracusa, 2012).

Sehingga tidak ada yang terbuang dan jika film tersebut tidak dikonsumsi maka film tersebut masih memberikan kontribusi kepada lingkungan.

Edible film dibuat dari bahan yang dapat didaur ulang, yakni bahan – bahan yang dapat dimakan untuk mengantisipasi agar lebih mudah terdegradasi dibandingkan material polimer. Edible film dapat meningkatkan sifat – sifat organoleptik dari kemasan makanan seperti komponen (flavor, zat warna, pemanis). Bahan – bahan tersebut dibuat dari polimer alam dan zat tambahan yang food grade secara konstan meningkat dalam industri makanan.

Kegunaan dan penampilan dari edible film terutama tergantung dari kemampuannya sebagai penghalang, sifat mekanik dan warna yang mana bergantung pada komposisi film dan proses pembuatannya. Dalam kasus edible coating, metode aplikasi produk, dan kapasitas pelapis yang melapisi permukaan adalah parameter yang paling penting. Produk makanan biasanya dilapis dengan proses pencelupan atau penyemprotan, membentuk suatu film tipis pada permukaan makanan yang bertindak sebagai membran semi-permiabel, yang pada gilirannya mengatur kehilangan kelembapan atau/dan menahan transfer gas (Lin & Zhao, 2007 dan Dhanapal et al, 2012).

2. 5. 1 Material yang Digunakan dalam Edible Coatings dan Film

Adanya perbedaan yang besar dari bahan – bahan yang digunakan untuk membuat edible coatings dan film, tetapi kebanyakan dari bahan – bahan tersebut dapat dimasukkan kedalam satu dari tiga kategori yaitu polisakarida, protein dan lipid.

2. 5. 2 Bahan – bahan Pembentuk Film 1. Bahan Hidrokoloidal

Hidrokoloid adalah polimer hidrofilik dari hewan, tumbuhan, mikrobial ataupun bahan sintetis asli, yang umumnya mengandung gugus hidroksil dan mungkin polielektrolit sebagai contoh alginat, karagenan, karboksimetilselulosa (CMC), gum arabik, pektin dan gum xanthan. Saat ini, bahan – bahan ini digunakan secara luas sebagai larutan pembentuk film untuk menampilkan dan menjaga tekstur, rasa, dan daya simpan makanan (Williams, 2000 dan Dhanapal et al, 2012).

2. Film Polisakarida

Film polisakarida dibuat dari pati, alginat, eter selulosa, kitosan, karagenan, atau pektin. Sebagai tambahan, film dan coating polisakarida dapat digunakan untuk menambah daya simpan pada makanan dengan mencegah dehidrasi, oksidasi, dan browning pada permukaan makanan, tetapi sifat hidrofiliknya membuat film ini kurang baik dalam menghalangi uap air (Nisperos-Carriedo, 1994 dan Dhanapal et al, 2012).

2. 5. 3 Pati Sebagai Bahan Pembuatan Film Layak Makan

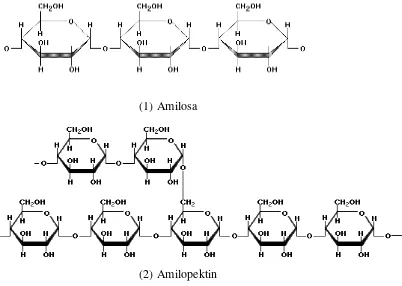

Pati umumnya disusun oleh dua homopolimer dari D-glukosa: amilase, yakni struktur

dan 80 – 90% amilopektin tergantung dari sumbernya (Ramesh et al, 1999 dan Lu et al, 2009). Amilosa larut dalam air dan membentuk struktur heliks (Wallace et al, 1981 dan Lu et al, 2009). Pati secara alami terjadi sebagai granula – granula diskret saat rantai amilopektin dapat membentuk struktur heliks yang terkistalisasi. Granula pati menunjukkan sifat hidrofilik dan gaya inter-molekular yang kuat melalui ikatan hidrogen membentuk gugus hidroksil pada permukaan granula.Sturuktur pati dapat kita lihat pada gambar 2. 5.

(1) Amilosa

(2) Amilopektin

2. 5. 4 Pembuatan Polimer Terbiodegradasi Berbasis Pati

Untuk meningkatkan sifat – sifat pati, berbagai modifikasi fisika atau kimia seperti blending, pembuatan turunan, dan kopolimerisasi-graft telah diteliti. Untuk membuat komposit berbasis pati yang terbiodegradasi, biasanya komponen – komponen yang dicampur dengan pati adalah poliester alifatik, polivinil alkohol (PVA) dan biopolimer. PLA atau poliasam laktat adalah satu dari poliester yang biodegradabel paling penting dengan banyak sifat – sifat yang sangat baik dan telah digunakan secara luas di banyak bidang, terutama di bidang medis (Jun, 2000).

Salah satu masalah pada campuran berbasis pati adalah bahwa pati dan kebanyakan bahan polimer bersifat non-misibel, yang mengacu pada sifat mekanik antara campuran pati / polimer yang umumnya kurang baik.

Modifikasi kimia pada pati umunya dilakukan melalui reaksi dengan gugus hidroksil dalam molekul pati. Kopolimerisasi-graft sering digunakan sebagai cara yang ampuh untuk memodifikasi sifat – sifat pati. Disamping itu, pati-g-polimer dapat digunakan sebagai zat kompatibiliser untuk campuran berbasis pati (Kiatkamjornwong et al , 2002).

Tujuan utama dari memproduksi film komposit adalah meningkatkan sifat mekanik yang digunakan sesuai dengan penggunaan spesifik. Edible film dapat dibuat dengan material yang mempunyai kemampuan membentuk film. Penelitian tambahan masih dibutuhkan pada metode pembuatan film dan metode untuk meningkatkan sifat – sifat mekanik dari film (Bourtoom, 2008).

Film pati umumnya mempunyai sifat daya penahan yang baik terhadap oksigen, karbondioksida, dan lemak dan dapat juga melindungi produk makanan dari oksidasi lemak (Tongdeesoontom et al, 2011).

makan adalah ubi kayu (Manihot esculenta). Secara struktur, pati ubi kayu terdiri dari 17% kandungan amilosa, dan bertanggung jawab terhadap sifat pembentuk film yang kuat (Bangyekan et al, 2006 dan Bourtoom, 2008). Pati ubi kayu dapat langsung dibuat menjadi film. Tetapi bagaimanapun, pati ubi kayu bersifat rapuh dan mudah lembek. Usaha untuk mengatasi kerapuhan pada film ini adalah dengan menambahkan zat plastisiser (Suppakul et al, 2006 dan Bourtoom, 2008).

2. 5. 5 Edible Film/Coating Sebagai Kemasan Antimikrobial

Berbagai penelitian tentang edible film berbahan protein, polisakarida, dan lemak serta beragam agen antimikroba yang telah berpotensi diinkorporasi pada edible film telah dilaporkan dapat menghambat mikroorganisme pembusuk dan patogen, serta meningkatkan umur simpan makanan.

Seydim dan Sarikus (2006) melaporkan bahwa nisin yang ditambahkan ke edible film campuran glukomanan dan kitosan dapat menghambat aktivitas bakteri patogen makanan seperti E. coli, S. aureus, L.monocytogenes, dan B. cereus (Li et al, 2006 dan Zainab, 2009).

kemasan makanan yang berupa cairan, seperti yang dibuat pada permukaan film untuk kemasan makanan padat.

2. 5. 6 Karakteristik Fisiko - kimia Edible Film

2. 5. 6. 1 Permeabilitas Uap Air (WVP)

Film pati / kitosan dengan gliserol menunjukkan efek yang signifikan terhadap permeabilitas uap air (WVP), hasil penelitian Zhong dan Xia, 2007 memberikan hasil 95%. Bagaimanapun juga, ketika pati ubi kayu ditambahkan sebanyak 100 gram per 100 gram kitosan, permeabilitas uap air meningkat dan raihan maksimum saat pati ubi kayu yang ditambahkan sebanyak 150 gram per 100 gram kitosan. Perilaku ini mungkin dapat dihubungkan dengan modifikasi struktural dari jaringan kitosan-pati ubi kayu-gelatin yang terjadi saat 63 gram gliserol ditambahkan per 100 gram kitosan.

2. 5. 6. 2 Permeabilitas Oksigen dan Karbondioksida

Selain permeabilitas uap air, Zhong dan Xia, 2007 juga melaporkan film hasil blending pati ubi kayu dengan fraksi bermassa lebih tinggi menghasilkan permeabilitas yang tinggi terhadap gas O2 dan CO2 dibandingkan dengan fraksi bermassa rendah pada film pati ubi kayu tersebut. Gelatin memperbaiki sifat sebagai penghalang pada film hasil blending. Permeabilitas film hasil blending terhadap gas oksigen dan karbondioksida menurun seiring dengan bertambahnya jumlah gelatin.

Permeabilitas gas benar – benar bergantung pada interaksi antara matriks polimer dengan gas (Garcia et al, 2000). Perbaikan sifat penghalang gas pada film hasil blending meningkat dengan bertambahnya jumlah pati ubi kayu dan gelatin karena pembentukan ikatan hidrogen intermolekular antara ion NH4+ dari kitosan dan backbone

-2. 5. 6. 3 Dehidrasi Osmotik

Dehidrasi osmotik adalah suatu metode perpindahan sebagian air dari buah atau sayuran dengan mencelupkannya kedalam berbagai larutan hipertonik encer. Metode ini merupakan cara yang efektif untuk mengurangi kadar air tanpa mengurangi nilai nutrisi. Gaya yang bekerja saat terjadinya perpindahan air pada saat terjadinya tekanan osmotik ternyata berbeda antara jaringan tanaman dan di sekitar larutan (Jokic et al, 2007).

Struktur sel jaringan tanaman yang kompleks bertindak sebagai membran semi-permeabel. Selama dehidrasi osmotik, air dari jaringan tanaman bergerak ke larutan osmotik dimana zat terlarutnya berdifusi dari larutan ke jaringan tanaman. Hasil yang dilaporkan oleh Levic et al (2008) memberikan gambaran bahwa film coating dari pati jagung yang disalutkan pada wortel menunjukkan efisiensi dehidrasi osmotik dalam larutan sakarosa dan molase. Kadar zat terlarut dalam wortel meningkat lebih dari 30% dalam sampel yang telah dilapisi. Peningkatan kadar zat terlarut yang paling tinggi yakni 35,97% terjadi pada sampel yang berlapis dua.

2. 5. 6. 4 Sifat Mekanik

menggembung. Hal ini juga mengurangi interaksi antara rantai – rantai polimer protein (Sujatha dan Sashipraba, 2009).

2. 5. 6. 5 Aktivitas Air (aw)

Pertumbuhan dan metabolisme mikroba memerlukan air dalam bentuk yang tersedia. Air yang dimaksudkan adalah air bebas atau air yang tidak terikat dalam bentuk ikatan dengan komponen-komponen penyusun bahan pangan lain. Oleh karena itu besarnya kadar air suatu bahan pangan bukan merupakan parameter yang tepat untuk menggambarkan aktivitas mikroba pada bahan pangan. Aktivitas kimia air atau sering diistilahkan aktivitas air (water activity = aw) merupakan parameter yang lebih tepat

untuk mengukur aktivitas mikroba pada bahan pangan. Sebagian besar mikroba (terutama bakteri) tumbuh baik pada bahan pangan yang mempunyai aw = 0,9 – 0,97; khamir membutuhkan aw = 0,87 – 0,91 dan kapang membutuhkan aw = 0,8 – 0,91 (Nurwantoro dan Abbas, 1997 dan Purnomo, 1995).

Pengukuran aktivitas air terhadap suatu bahan pangan sampai saat ini masih berdasarkan pengukuran kelembapan relatif berimbang dari bahan tersebut terhadap lingkungannya. Oleh karena itu ekstrapolasi menjadi cara pengukuran yang lebih

penting daripada tekniknya (Purnomo, 1995).

2. 5. 6. 6 Laju Transmisi Uap air (WVTR)

Laju respirasi uap air bergantung pada jumlah gliserol yang digunakan. Arvanitoyannis dan Biliaderis (1999) menyatakan bahwa karena sifat hidrofilik dari gliserol dapat mengurangi sifat penahan uap air dalam film pelapis kitosan. Peranan gliserol yang lain adalah mengurangi densitas pengemasan, sehingga meningkatkan permeabilitas film pati terhadap uap air dan meningkatkan kemampuan difusi uap air.

2. 5. 6. 7 Teori Permeasi (Peresapan)

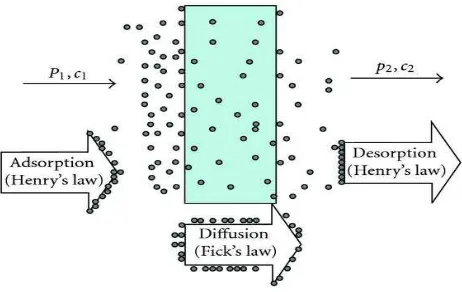

Beberapa faktor dapat mempengaruhi sifat penahan dari suatu material kemasan, seperti kontak dengan makanan dan kondisi lingkungan seperti temperatur dan kelembapan relatif. Difusi peresapan di sepanjang film dipengaruhi oleh struktur film, permeabilitas film terhadap gas-gas spesifik atau uap, ketebalan, area, temperatur, perbedaan tekanan, atau gradien konsentrasi sepanjang film.

Peresapan, seperti yang dijelaskan dalam literatur, ditegaskan sebagai perhitungan transmisi peresapan, gas atau uap melalui material penahan (Galić et al, 2000 dan Pauly, 1999). Jadi, konsep permeabilitas biasanya bergabung dengan evaluasi kuantitatif sifat penahan dari material plastik. Pada material tanpa cacat seperti berlubang atau retak, mekanisme aliran gas atau uap utamanya terjadi disepanjang film atau pelapis adalah difusi aktif. Artinya, zat-zat tersebut larut dalam matriks film pada konsentrasi tinggi, difusi di sepanjang film, diatur oleh gradien konsentrasi, dan penguapan dari permukaan yang lain (Siracusa, 2012). Difusi adalah pergerakan makroskopik komponen-komponen sistem akibat perbedaan konsentrasi (Levine, 2002).

gas tidak dapat meresap kedalam kristal polimer, karena mereka tidak larut dalam material tersebut. Sehingga, peresapan gas kedalam polimer semikristal terbatas pada daerah amorf.

Berdasarkan teori, permeasi atau peresapan gas di dalam polimer digambarkan dengan model difusi, menggunakan Hukum Henry dan Hukum Flick untuk mendapatkan pernyataan yang berhubungan dengan laju peresapan denga area dan ketebalan film (Lee et al, 2008).

Mekanisme difusi dapat digambarkan dalam jalur yang mudah seperti pada Gambar 2. 6. , sebagai berikut:

Gambar 2. 6. Mekanisme umum permeasi gas atau uap di sepanjang film plastik

konsentrasi (mol/cm3) di seluruh membran dengan ketebalan l (cm). D menunjukan kecepatan dimana zat-zat terdifusi kedalam polimer.

Ketika mekanisme difusi berada dalam kondisi tetap, kesetimbangan dalam konsentrasi gas c dan tekanan parsial gas p, mematuhi hukum Henry. Ketika ada suatu gas, untuk mengukur tekanan uap p (atm), maka Δc dapat diganti dengan SΔp dimana S (mol/cm3.atm) adalah koefisien kelarutan sejumlah zat yang terserap dalam polimer, dan

Δp adalah perbedaan tekanan di seluruh film sehingga mekanisme difusi dapat dilihat melalui persamaan (1) dibawah ini:

𝐽𝐽= −𝐷𝐷 �S∆𝑝𝑝𝑙𝑙 �

Ketikan dinding pemisah dipindahkan, dua fase akan mengadakan kontak, dan pergerakan molekular acak akan berkurang dan pada akhirnya menghilangkan perbedaan konsentrasi antara dua larutan (Siracusa, 2012).

2. 6 Gliserol

Gambar 2. 7 Struktur Gliserol

Dewasa ini sumber utama gliserol komersil diperoleh dari pengolahan minyak nabati, sebagai produk samping industri oleokimia dan juga dari industri petrokimia. Gliserol umumnya digunakan pada pembuatan bahan peledak, sebagai bahan anti pembeku, bahan pembasah atau pengemulsi produk kosmetika.

Secara umum senyawa poliol (polihidroksi termasuk gliserol) dari berbagai sumber banyak dimanfaatkan untuk berbagai keperluan industri seperti halnya ester poliol dari senyawa sakarida dengan asam lemak yang digunakan sebagai bahan surfaktan dalam formulasi bahan makanan, kosmetika maupun obat-obatan. Demikian juga dalam industri polimer, senyawa poliol banyak digunakan sebagai plastisiser maupun pemantap (Goudung, 2004).

2. 6. 1 Pemanfaatan Gliserol sebagai Zat Plastisiser dalam Edible Film

Adapun zat pemlastis atau plastisiser yang digunakan adalah gliserol, karena gliserol merupakan bahan yang murah, sumbernya mudah diperoleh, dapat diperbaharui dan juga ramah lingkungan karena mudah terdegradasi di alam.

Penggabungan antara polimer dengan polimer lainnya dapat dicapai melalui proses blending (pencampuran), laminating, atau coating (pelapisan) dengan sifat – sifat yang diinginkan. Blending adalah prosedur yang lebih mudah dan cara yang lebih efektif untuk membuat bahan polimer multifase.

Hasil penelitian Zhong dan Xia, 2007 membuktikan bahwa film kitosan yang dicampur (blending) dengan pati ubi kayu, gelatin dan gliserol menghasilkan film yang transparan, homogen, tipis dan fleksibel. Secara visual, film yang dicampur memberikan penampilan warna kuning yang tipis. Karena konsentrasi kitosan dan gelatin bertambah pada larutan pembentuk film, warna dari film menjadi lebih kuning. Ketebalan dari film kitosan tersebut berkisar 0,100 ± 0,017mm (Zhong dan Xia, 2007).

Indri Juliyarsi et al, 2011 melalui penelitiannya tentang pengaruh penambahan gliserol sebagai plastisiser terhadap kualitas edible film berbahan whey milk. Hasilnya ada kecenderungan penurunan aktivitas air dari edible film whey milk yang sebanding dengan penambahan gliserol sebagai pemlastis.yang diakibatkan oleh karakteristik hidrofilik dari gliserol sehingga gliserol mampu terikat dengan air. Penambahan gliserol yang berlebihan akan menurunkan aktivitas air dari edible film yang diperoleh (Juliyarsi et al, 2011).

2. 6. 2 Plastisasi Bahan Polimer

Pemakaian bahan polimer untuk memenuhi setiap segi kebutuhan manusia memerlukan bahan dengan sifat mekanis dari yang lunak dan ulet sampai yang keras dan kuat. Beberapa jenis polimer dengan struktur kimia rantai yang berbeda akan membentuk bahan dengan sifat mekanis yang berbeda pula. Akan tetapi untuk mendapatkan suatu bahan dengan kekerasan tertentu rancangan struktur kimia rantai sangat sulit dilakukan dan memerlukan biaya besar.

Untuk itu dalam pengolahan membentuk bahan setengah jadi / barang jadi, kedalam bahan polimer murni bisanya ditambahkan suatu zat cair / padat untuk meningkatkan sifat plastisitasnya. Proses ini dinamakan plastisasi, sedang zat yang ditambahkan disebut pemlastis (plastisiser). Disamping itu pemlastis dapat pula meningkatkan elastisitas bahan, membuat bahan lebih tahan beku dan menurunkan suhu alir, sehingga pemlastis kadang – kadang disebut juga elastikator antibeku atau pelembut. Jelaslah, bahwa plastisasi akan mempengaruhi semua sifat fisik dan mekanis polimer seperti kekuatan tarik, elastisitas, kekerasan, sifat listrik, suhu alir, dan suhu transisi kaca.

2. 6. 3 Interaksi Pemlastis dengan Bahan Polimer

Bahan pemlastis yang berupa zat cair perlu mempunyai titik didih yang tinggi sehingga tidak menguap selama pengolahan, misalnya senyawa ester dari asam – asam ftalat, sebasat, fosfat, dsb, juga beberapa hidrokarbon alam. Untuk pemlastis zat padat, titik lelehnya harus tidak terlalu tinggi agar dapat segera mencair pada suhu pengolahan.

komposisi masing-masing komponen dalam sistem. Karena itu ramalan karakteristik polimer yang terplastisasi mudah dilakukan dengan variasi komponen pemlastis.

Bila antara pemlastis dan polimer tidak terjadi interaksi karena pada prakteknya pemlastis ditambahkan menggunakan mesin pencampur (secara cepat), maka mula-mula terjadi campuran koloid yang tak mantap (polimer dan pemlastis tak kompatibel). Sifat fisik dan mekanis polimer terplastisasi dalam kondisi ini sukar diramalkan, bahkan tidak jarang bahwa kualitas sifat fisik polimer menjadi lebih rendah. Bila campuran dibiarkan, akan terjadi pemisahan fase secara perlahan-lahan karena viskositas campuran yang besar, misalnya selama penyimpanan atau dalam pemakaian bahan sebagai barang jadi.

Di dalam bahan polimer yang tembus pandang, pemisahan fase pemlastis ini terlihat berupa pembentukan gelembung pada permukaan dan bahan menjadi keruh. Sebenarnya dalam proses plastisasi tidak selalu diperlukan pemlastis dengan kompatibilitas yang tinggi. Hal yang penting diperhatikan adalah bahwa pada komposisi pemlastis dan daerah suhu pemakaian bahan, sistem polimer-pemlastis masih bersifat kompatibel.

Bilamana dalam kondisi suhu tertentu, misalnya selama penyimpanan atau pemakaian, sistem polimer-pemlastis berada di atas batas kompatibilitasnya, maka pemlastis akan terpisah dan keluar dari sistem.

2. 6. 4 Pengaruh Pemlastis Terhadap Sifat Fisik Polimer

adanya lapisan molekul pemlastis diantara rantai polimer akan menurunkan gaya interaksi antara molekul rantai.

Akan tetapi, bila pemlastis hanya ditambahkan dalam jumlah yang kecil akan terjadi kenaikan mekanis bahan, yang kemudian menurun kembali bila konsentrasi pemlastis bertambah. Secara efektif plastisasi tidak menambah kekuatan mekanis bahan, tetapi lebih diutamakan dalam menaikkan kemuluran (plastisitas) (Wirjosentono et al, 1995).

2. 6. 5 Mekanisme dan Teori Plastisasi

Interaksi antara polimer dengan pemlastis sangat dipengaruhi oleh sifat afinitas kedua komponen. Bila afinitas polimer-pemlastis tidak terlalu kuat, maka akan terjadi seperti apa yang disebut plastisasi antara struktur, yaitu molekul pemlastis hanya terdistribusi diantara struktur. Sebagai contoh, dalam polimer amorf dengan beberapa rantai plimer membentuk satuan struktur globular (bundel) akan terjadi plastisasi antara-bundel.

Plastisasi ini hanya mempengaruhi gerakan dan mobilitas bundel. Bilamana interaksi polimer-pemlastis cukup besar, molekul akan terdifusi ke dalam bundel menghasilkan plastisasi intra-bundel. Dalam hal ini, molekul pemlastis akan berada diantara rantai polimer dan mempengaruhi mobilitas rantai dan segmen. Kedua jenis plastisasi akan menurunkan viskositas, tetapi hanya yang kedua dapat menaikkan plastisitas bahan.

dengan gugus dari rantai-rantai sekelilingnya. Bila polimer polar ini berinteraksi dengan pemlastis yang polar, maka gugus polar plimer akan tersolvasi oleh satu atau dua gugus polar pemlastis. Selanjutnya, karena gugus polar polimer menjadi ”terselubung” maka tidak terjadi lagi interaksi dengan gugus polar rantai sekitarnya.

Dengan kata lain jumlah gugus polar dalam rantai polimer menjadi berkurang dan sesuai dengan mekanisme transisi-kaca, dalam kondisi ini polimer akan berubah ke keadaan kekacaan. Bilamana gugus polar setiap molekul pemlastis dapat mensolvasi satu gugus polar polimer, maka berkurangnya jumlah gugus polar dalam rantai polimer akan sebanding dengan jumlah molekul pemlastis (Wirjosentono et al, 1995).

2. 6. 6 Teori Model Material Berpori

Teori statistik pembentukan gel dalam matriks polimer telah digunakan untuk menjelaskan kebergantungan permeabilitas zat cair terhadap porositas di dalam material berpori. Gel adalah jaringan monomer yang kontinyu, menyebar dari satu tempat ke tempat yang lainnya dalam matriks. Jika kita menganggap bahwa pori-pori dalam material adalah sejumlah gelembung-gelembung kecil di dalam matris padatan, dan setiap gelembung kita anggap adalah suatu monomer di dalam matriks polimer, pembentukan jaringan gelembung-gelembung dipandang sebagai proses polimerisasi, dan pembentukan jaringan berpori sama dengan pembentukan gel, yang menghasilkan kenaikan permeabilitas.

Langkah-langkah dalam model material berpori adalah :

i) Material berpori dipandang sebagai dispersi gelembung-gelembung dalam matriks padatan,

iii) Pembentukan permeabilitas cairan erat kaitannya dengan pembentukan gabungan gelembung, selain porositas material. Sebagai contoh, jikalau dua material mempunyai porositas yang sama, bagaimanapun juga, permeabilitas material di sebelah kiri lebih kecil dibandingkan yang di sebelah kanan, sejak tidak adanya gabungan gelembung yang terjadi di dalam material yang di sebelah kiri.

iv) Untuk memprediksi efek porositas, satu hal yang harus dimengerti adalah penggabungan gelembung-gelembung. Untuk tujuan ini, kita mengadopsi teori statistik pembentukan gel dalam polimer.

Kita anggap volume sampel adalah Vo , yang sangat besar untuk menghindari

efek-efek lain. Jika Vp adalah total volume pori-pori, porositas adalah ɸ = Vp/Vo. Pada

porositas yang rendah, gelembung-gelembung cenderung terdispersi secara homogen dalam material. Tidak ada gelembung yang terhubung, sehingga permeabilitas sangat rendah. Pada porositas yang tinggi, jaringan gelembung terbentuk, ukuran gelembung bertambah seiring dengan meningkatnya porositas. Pada porositas tertentu (porositas kritis), penggabungan gelembung yang tidak terbatas terjadi, menghasilkan kenaikan yang tiba-tiba pada permeabilitas.

Dengan semakin meningkatnya porositas, penggabungan gelembung menjadi tak terhingga yang mendominasi dalam volume material, dan fraksi volume padat menurun. Pada porositas tertentu yang tinggi, jumlah tak terhingga dari penggabungan gelembung ini menghilang, yang menghasilkan patahan dalam material menjadi bentuk yang lebih kecil.

menyekat matriks dalam padatan matriks. Kenaikan porositas untuk menghasilkan kenaikan fraksi volume gelembung sama dengan kenaikan fraksi volume dari bahan pengisi yang terisi dalam matriks untuk meningkatkan konduktivitas elektrik (Mikrajuddin dan Khairurrijal, 2009).

2. 7 Analisis dan Karakterisasi Bahan Polimer

2. 7. 1 Spektroskopi Infra merah Fourier-Transform (FTIR)

Serapan radiasi infra merah oleh suatu molekul terjadi karena interaksi vibrasi ikatan kimia yang menyebabkan perubahan polarisabilitas dengan medan listrik gelombang elektromagnetik. Ada dua jenis vibrasi ikatan kimia yang dapat menyerap radiasi infra merah, yakni vibrasi longitudinal dan vibrasi sudut.

Molekul polimer dikenal dengan karakteristik rantai yang terdiri dari sejumlah satuan-ulangan (sampai 102 – 105 unit per rantai). Secara teori spektrum inframerah bahan polimer akan tergantung dari karakteristik spektrum dan struktur kimia satuan ulangannya. Akan tetapi, berbeda dengan senyawa bobot molekul rendah yang murni, struktur satuan-ulangan dalam rantai polimer tidak selamanya identik. Ditambah lagi perubahan susunan geometris, perubahan orientasi ikatan dan bentuk kristal akan mempengaruhi serapan inframerah oleh kimia satuan-ulangan. Karena itu dapat diduga bahwa polimer dengan bobot molekul tinggi yang terdiri dari 103 – 106 atom per molekul akan memberikan sejumlah besar pita serapan.

2. 7. 2 Pengujan Sifat Mekanis

Penggunaan bahan polimer sebagai bahan teknik misalnya dalam industri suku cadang mesin, konstruksi bangunan dan transportasi, tergantung sifat mekanisnya, yaitu gabungan antara kekuatan yang tinggi dan elastisitas yang baik. Sifat mekanis yang khas ini disebabkan oleh adanya dua macam ikatan dalam bahan polimer, yakni ikatan kimia yang kuat antara atom dan interaksi antara rantai polimer yang lebih lemah.

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan-tarik (𝜎𝜎𝑡𝑡) menggunakan alat pengukur tensometer atau dinamometer, bila terhadap bahan diberikan tegangan. Secara praktis, kekuatan-tarik diartikan sebagai besarnya beban maksimum (𝐹𝐹𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (𝐴𝐴0 ). Kekuatan tarik suatu bahan dapat dilihat pada persamaan (2) (Wirjosentono, 1995).

𝜎𝜎𝑡𝑡 = 𝐹𝐹𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚 / 𝐴𝐴0

2. 7. 3 Mikroskop Pemindai Elektron (SEM)

SEM berbeda dengan mikroskopi elektron transmisi (TEM) dalam hal ini suatu berkas insiden elektron yang sangat halus di-scan menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron-elektron yang terhambur digunakan untuk memproduksi sinyal yang memodulasi berkas dalam tabung sinar katoda, yang memproduksi suatu citra dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi.

sekitar 100 Å . Aplikasi-aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau peretakan koting, batas-batas fasa dalam polipaduan yang tak dapat campur, struktur sel busa-busa polimer, dan kerusakan pada bahan perekat. SEM teristimewa berharga dalam mengevaluasi betapa penanaman (implant) bedah polimerik bereaksi baik dengan lingkungan bagian-bagiannya (Stevens, 2001).

2.7.4. Difraksi Sinar – X (XRD)

Difraksi sinar–X berdasarkan interferensi konstruktif dari sinar–X monokromatik dan kristal sampel. Sinar–X dihasilkan oleh tabung sinar katoda, disaring untuk menghasilkan radiasi monokromatik, dan diarahkan terhadap sampel. Interaksi antara sinar–X dengan sampel menghasilkan interferensi konstruktif (sinar difraksi) ketika kondisinya memenuhi Hukum Bragg yang dapat dilihat pada persamaan (3) berikut:

nλ = 2d sin θ

dengan :

n = Bilangan bulat yang menyatakan fasa pada fraksi yang menghasilkan terang

λ = Panjang gelombang sinar–X yang tergantung dari tabung anoda dari generator penghasil sinar–X yang digunakan

d = Lebar celah

θ = Sudut difraksi (sudut pengukuran dalam derajat)

Hukum ini menyatakan hubungan antara panjang gelombang radiasi elektromagnetik terhadap sudut difraksi dan jarak kisi dalam kristal sampel. Kemudian, difraksi sinar–X terdeteksi, diproses, dan dihitung. Dengan scanning sampel berjarak

Perubahan puncak difraksi untuk jarak (d) memungkinkan untuk melakukan identifikasi bahan karena masing – masing bahan mempunyai satu set jarak (d) yang khas. Biasanya, kondisi tersebut dicapai ketika membandingkan jarak (d) dengan rujukan standar bahan. Karakterisasi XRD bertujuan untuk menganalisis struktur kristal. Prinsip kerja XRD adalah difraksi sinar–X yang disebabkan oleh adanya hubungan fasa tertentu antara dua gerak gelombang atau lebih sehingga paduan gelombang tersebut saling menguatkan.

Sinar-X dihamburkan oleh atom – atom dalam zat padat material. Ketika sinar-X jatuh pada kristal dari material maka akan terjadi hamburan ke segala arah yang bersifat koheren. Sifat hamburan sinar-X yang koheren mengakibatkan sifat saling menguatkan atau saling melemahkan pada paduan gelombang.

Sedangkan ukuran kristal dapat ditentukan dari persamaan Scherrer yang dapat dilihat dari persamaan 4 berikut ini:

𝐿𝐿

=

0,9 𝜆𝜆𝛽𝛽cos 𝜃𝜃

dengan :

L = ukuran kristal

λ = panjang gelombang radiasi sinar-X yang digunakan

β = lebar dari setengah puncak gelombang tertinggi

θ = sudut puncak

2. 8. Ekologi Mikroba pada Bahan Pangan

Pencemaran mikroba pada bahan pangan merupakan hasil kontaminasi langsung atau tidak langsung dengan sumber-sumber pencemar mikroba, seperti tanah, udara, air, debu, saluran pencernaan dan pernafasan manusia atau hewan. Namun demikian, hanya sebagian saja dari berbagai sumber pencemar yang berperan sebagai sumber mikroba awal yang selanjutnya berkembang biak pada bahan pangan sampai jumlah tertentu.

Hal ini berakibat populasi mikroba pada berbagai jenis bahan pangan umumnya sangat spesifik tergantung dari jenis bahan pangannya, kondisi lingkungan, dan cara penyimpanannya. Akan tetapi, apabila kondisi lingkungan memungkinkan mikroba untuk tumbuh dan berkembang lebih cepat, maka bahan pangan akan rusak karenanya (Nurwantoro dan Abbas, 1997).

2. 8. 1 Penyakit Akibat Mikroba Pangan

Penyakit yang ditimbulkan oleh mikroba dengan perantaraan pangan dapat dibedakan menjadi dua golongan, yaitu infeksi dan keracunan. Infeksi terjadi apabila mengkonsumsi pangan atau minuman yang mengandung mikroba patogen yang jumlahnya cukup untuk menimbulkan penyakit. Keracunan pangan disebabkan mengkonsumsi pangan yang mengandung senyawa beracun. Senyawa beracun ini mungkin terdapat secara alamiah dalam tanaman atau hewan atau dihasilkan oleh mikroba.

1. Escherichia coli

minum, daging, keju, dan lain-lain. Pencegahannya antara lain pangan perlu didinginkan dengan baik, menjaga higienis, mencegah air dari kontaminasi oleh kotoran.

2. Salmonella

Bakteri Salmonella berbentuk batang dengan panjang 1 – 3 μm dan lebar 0,5 –

0,7μm. Sebagian bakteri ini dapat bergerak karena memiliki flagella peritrik. Bakteri ini

bersifat gram negatif, tidak membentuk spora, tumbuh optimum pada suhu 37ºC. Pada suhu kurang dari 37ºC atau kurang dari 6,7ºC dan lebih dari 46,6ºC pertumbuhannya terhenti, tetapi hidup pada air yang membeku. Bakteri ini mati pada pemanasan 60ºC selama 30 menit.

Salmonella tumbuh baik pada pangan berasam rendah dengan aw = 0,93 – 0,94. Unggas dikenal sebagai pembawa alami bakteri Salmonella. Apabila unggas terinfeksi oleh bakteri ini, maka dalam kotoran, daging dan telurnya akan ditemukan bakteri ini. Pangan lainnya yang sering tercemar Salmonella adalah sosis, ikan asap, susu segar, es krim, coklat susu dan pangan yang dibuat dari telur. Ada dua jenis penyakit yang ditimbulkan oleh bakteri Salmonella yaitu Salmonellosis dan demam tifus.

3. Shigella

Bakteri Shigella berbentuk batang dengan panjang 2 – 3 μm dan lebar 0,5 – 0,7

μm. Termasuk bakteri gram negatif, bersifat fakultatif anaerob, tidak membentuk