ABSTRAK

Saat ini persaingan dalam dunia industri semakin ketat karena banyak faktor yang harus dipertimbangkan dalam memilih produk yang akan dibeli. Salah satu faktor yang harus dipertimbangkan dalam memilih suatu produk adalah kualitas dari produk itu sendiri. Untuk menghasilkan produk yang berkualitas maka perlu adanya cara pengendalian dan perbaikan kualitas yang baik pula.

Perusahaan yang diamati adalah PT. TRI PRIMA MULTI GARMENT. Saat ini perusahaan khususnya bagian Quality Control melakukan pemeriksaan 100% yaitu perusahaan melakukan pemeriksaan terhadap produk secara menyeluruh dan memisahkan produk yang cacat dan tidak cacat. Oleh karena itu untuk membantu perusahaan, penulis melakukan penelitian untuk mengusulkan cara pengendalian dan perbaikan kualitas yang ditulis dalam laporan Tugas Akhir ini dengan judul Usulan Pengendalian dan Perbaikan Kualitas Dengan Metode DMAIC Di PT. Tri Prima Multi Garment, Bandung.

Data yang dikumpulkan oleh penulis yaitu dengan cara pengamatan secara langsung dan wawancara dengan Kepala Bagian Produksi dan Supervisor QC. Data yang dikumpulkan adalah data umum perusahaan, data proses produksi, data jenis dan jumlah cacat serta sistem pengendalian kualitas yang diterapkan perusahaan saat ini. Setelah semua data terkumpul kemudian dilakukan pengolahan data yaitu stratifikasi cacat dan dibuat diagram paretonya sehingga diperoleh frekuensi yang telah diberi bobot dimulai dari frekuensi terbesar sampai hingga terkecil dengan prioritas penanganan cacat berdasarkan keinginan perusahaan sehingga didapat cacat yang menjadi prioritas penanganan adalah jenis cacat kotor, jahitan tidak rapi dan obras tidak rapi. Selain itu dibuat peta kendali U dan didapat bahwa cacat kotor dan cacat mengkerut tidak terkendali dan dibuat revisi yang sebelumnya telah dikendalikan. Hasil DPMO-nya adalah 17200 yang berarti bahwa dari 1.000.000 kesempatan terdapat 17200 kemungkinan produk tersebut cacat dan nilai sigmanya adalah 3.615. Setelah itu dengan menggunakan FTA dan FMEA maka dapat diketahui akar penyebab cacat yang terjadi dan dapat diketahui cara untuk mengendalikannya.

DAFTAR ISI

LEMBAR PENGESAHAN...ii

PERNYATAAN HASIL KARYA PRIBADI...iii

ABSTRAK ... iv

KATA PENGANTAR DAN UCAPAN TERIMA KASIH... v

DAFTAR ISI... viii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR... xiv

DAFTAR LAMPIRAN ... xv

BAB 1 PENDAHULUAN

1.1.Latar Belakang Masalah... 1 - 1

1.2.Identifikasi Masalah... 1 - 2

1.3.Pembatasan Masalah ... 1 - 2

1.4.Perumusan Masalah ... 1 - 3

1.5.Tujuan Penelitian ... 1 - 3

1.6.Sistematika Penelitian ... 1 - 4

BAB 2 TINJAUAN PUSTAKA

2.1. Konsep Kualitas Secara Umum ... 2 - 1

2.1.1. Definisi Kualitas ... 2 - 1

2.1.2. Pentingnya Kualitas ... 2 - 3

2.1.3. Dimensi Kualitas... 2 - 3

2.1.4. Pengertian Pengendalian Kualitas... 2 - 4

2.1.5. Faktor-Faktor yang Mempengaruhi Kualitas... 2 - 5

2.1.6. Manfaat dan Tujuan Pengendalian Kualitas ... 2 - 7

2.1.7. Ruang Lingkup Pengendalian Kualitas... 2 - 8

2.2. Tujuh Alat Bantu dalam Pengendalian Kualitas ... 2 - 9

2.2.1. Peta Kendali ... 2 - 9

2.2.2. Lembar Pengumpulan Data atau Check Sheet ... 2 - 13

2.2.3. Stratifikasi ... 2 - 14

2.2.4. Diagram Pareto ... 2 - 15

2.2.5. Peta Demerit ... 2 - 16

2.3. Konsep Six Sigma ... 2 - 17

2.3.1. Pengertian Six Sigma... 2 - 17

2.3.2. Manfaat Six Sigma ... 2 - 18

2.3.3. Model Perbaikan Six Sigma (DMAIC) ... 2 - 18

2.3.4. Perhitungan Nilai Sigma ... 2 - 22

2.3.5. Analisis Pohon Kesalahan (FTA) ... 2 - 22

2.3.6. Failure Mode and Effect Analysis ... 2 - 24

2.3.7. Critical To Quality ... 2 - 25

2.3.8. Mistake - Proofing ( Poka - Yoke ) ... 2 - 25

BAB 3 METODOLOGI PENELITIAN

3.1. Studi Pendahuluan ... 3 – 2

3.2 Studi Pustaka...3 - 2

3.3. Identifikasi Masalah... 3 - 2

3.4. Pembatasan Masalah ... 3 - 3

3.5. Perumusan Masalah ... 3 - 3

3.6. Tujuan Penelitian ... 3 - 4

3.7. Pengumpulan Data ... 3 - 4

3.8. Pengolahan Data ... 3 - 4

3.9. Analisis ... 3 - 7

3.10. Usulan ... 3 - 8

3.11. Kesimpulan dan Saran ... 3 - 8

BAB 4 PENGUMPULAN DATA

4.1.1. Sejarah Singkat Perusahaan ... 4 - 1

4.1.2. Waktu Kerja Perusahaan... 4 – 2

4.1.3. Struktur Organisasi Perusahaan... 4 - 2

4.1.4. Job Description... 4 - 2

4.2. Proses Produksi ... 4 - 7

4.3. Peta Proses Operasi... 4 - 8

4.4. Jenis - Jenis Cacat ... 4 - 10

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1. Pengolahan Data ... 5 - 1

5.1.1. Stratifikasi Data ... 5 - 1

5.1.2. Diagram Pareto ... 5 - 2

5.1.3. Pembuatan Peta Kendali U ... 5 - 3

5.1.3.1. Peta Kendali U Cacat Kotor... 5 - 4

5.1.3.2. Peta Kendali U Cacat Jahitan Tidak Rapi ... 5 - 8

5.1.3.3. Peta Kendali U Cacat Obras Tidak Rapi ... 5 - 11

5.1.3.4. Peta Kendali U Cacat Mengkerut ... 5 - 13

5.1.3.5. Peta Kendali U Cacat Salah Ukuran ... 5 - 17

5.1.4. Perhitungan DPMO dan Nilai Sigma... 5 - 20

5.2. Analisis Data ... 5 - 20

5.2.1. Analisis Diagram Pareto ... 5 - 20

5.2.2. Analisis Peta Kendali U ... 5 - 21

5.2.2.1. Analisis Peta Kendali U Cacat Kotor...5 - 22

5.2.2.2. Analisis Peta Kendali U Cacat Jahitan

Tidak Rapi ... 5 - 22

5.2.2.3. Analisis Peta Kendali U Cacat Obras

Tidak Rapi ... 5 - 22

5.2.2.4. Analisis Peta Kendali U Cacat Mengkerut ..5 – 23

5.2.2.5. Analisis Peta Kendali U Cacat

Salah Ukuran ... 5 - 23

5.2.3. Analisis DPMO dan Nilai Sigma ... 5 – 23

5.2.4. Analisis Fault Tree Analysis (FTA) ... 5 - 24

5.2.4.1. Analisis FTA Cacat Kotor ... 5 - 24

5.2.4.2. Analisis FTA Cacat Jahitan Tidak Rapi ... 5 - 25

5.2.4.3. Analisis FTA Cacat Obras Tidak Rapi ... 5 - 29

5.2.4.4. Analisis FTA Cacat Mengkerut ... 5 - 31

5.2.4.5. Analisis FTA Cacat Salah Ukuran ... 5 - 33

5.2.5. Analisis Failure Mode and Effect Analysis (FMEA).. 5 - 42

5.2.5.1. Analisis FMEA Cacat Kotor ... 5 - 40

5.2.5.2. Analisis FMEA Cacat Jahitan Tidak Rapi .. 5 - 54

5.2.5.3. Analisis FMEA Cacat Obras Tidak Rapi .... 5 - 66

5.2.5.4. Analisis FMEA Cacat Mengkerut ... 5 - 79

5.2.5.5. Analisis FMEA Cacat Salah Ukuran ... 5 - 91

5.3. Usulan ... 5 - 95

5.3.1. Usulan Pengendalian Kualitas ... 5 - 95

5.3.2. Usulan Perbaikan Kualitas ... 5 - 96

5.3.2.1. Usulan Berdasarkan FTA ... 5 - 96

5.3.2.1.1. Usulan untuk Cacat Kotor ... 5 - 96

5.3.2.1.2. Usulan untuk Cacat Jahitan

Tidak Rapi ... 5 - 96

5.3.2.1.3. Usulan untuk Cacat Obras

Tidak Rapi ... 5 - 97

5.3.2.1.4. Usulan untuk Cacat

Mengkerut ... 5 - 98

5.3.2.1.5. Usulan untuk Cacat Salah

5.3.2.2. Usulan dengan menggunakan Metode

DMAIC ... 5 - 98

BAB 6 KESIMPULAN DAN SARAN

6.1. Kesimpulan ... 6 - 1

6.2. Saran ... 6 - 2

DAFTAR PUSTAKA... xiii

LAMPIRAN... xiv

KOMENTAR DOSEN PENGUJI ... xviii

DATA PENULIS ... xix

DAFTAR TABEL

Tabel Judul Halaman

1.1 Data Cacat Selama 1 Tahun 1 - 3

3.1 Tabel Klasifikasi Cacat 3 - 5

4.1 Data Jenis Cacat Bulan Februari 4 - 12

4.2 Data Jenis Cacat Bulan Maret 4 - 13

5.1 Tabel Klasifikasi Cacat 5 - 2

5.2 Tabel Diagram Pareto 5 - 3

5.3 Tabel Peta Kendali U Cacat Kotor 5 - 4

5.4 Tabel Peta Kendali U Revisi Cacat Kotor 5 - 7

5.5 Tabel Peta Kendali U Cacat Jahitan Tidak Rapi 5 - 9

5.6 Tabel Peta Kendali U Cacat Obras Tidak Rapi 5 - 11

5.7 Tabel Peta Kendali U Cacat Mengkerut 5 - 13

5.8 Tabel Peta Kendali U Revisi Cacat Mengkerut 5 - 16

5.9 Tabel Peta Kendali U Cacat Salah Ukuran 5 - 18

5.10 FMEA 5 – 35

5.11 Ringkasan FMEA 5 - 39

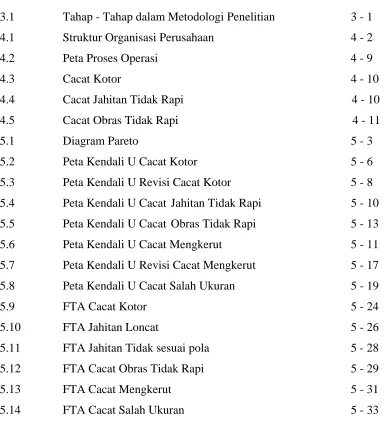

DAFTAR GAMBAR

Gambar Judul Halaman

3.1 Tahap - Tahap dalam Metodologi Penelitian 3 - 1

4.1 Struktur Organisasi Perusahaan 4 - 2

4.2 Peta Proses Operasi 4 - 9

4.3 Cacat Kotor 4 - 10

4.4 Cacat Jahitan Tidak Rapi 4 - 10

4.5 Cacat Obras Tidak Rapi 4 - 11

5.1 Diagram Pareto 5 - 3

5.2 Peta Kendali U Cacat Kotor 5 - 6

5.3 Peta Kendali U Revisi Cacat Kotor 5 - 8

5.4 Peta Kendali U Cacat Jahitan Tidak Rapi 5 - 10

5.5 Peta Kendali U Cacat Obras Tidak Rapi 5 - 13

5.6 Peta Kendali U Cacat Mengkerut 5 - 11

5.7 Peta Kendali U Revisi Cacat Mengkerut 5 - 17

5.8 Peta Kendali U Cacat Salah Ukuran 5 - 19

5.9 FTA Cacat Kotor 5 - 24

5.10 FTA Jahitan Loncat 5 - 26

5.11 FTA Jahitan Tidak sesuai pola 5 - 28

5.12 FTA Cacat Obras Tidak Rapi 5 - 29

5.13 FTA Cacat Mengkerut 5 - 31

5.14 FTA Cacat Salah Ukuran 5 - 33

DAFTAR LAMPIRAN

Lampiran Judul Halaman

1 Definisi FMEA untuk rating severity, occurrence, L1 – 1

dan detectability

LAMPIRAN 1

DEFINISI FMEA UNTUK RATING SEVERITY,

OCCURANCE, DAN DETECTABILITY

Definisi FMEA untuk Rating Severity

Ranking Efek Kriteria

1 Tidak Ada Tidak ada pengaruh.

2

Sangat Minor

Item tidak sesuai dan cacat dilihat oleh konsumen tertentu.

3 Minor

Item tidak sesuai dan cacat dilihat oleh sebagian konsumen.

4

Sangat Rendah

Item tidak sesuai dan cacat dilihat oleh kebanyakan konsumen.

5 Rendah

Item dapat dioperasikan, tetapi kenyamanan item mengalami penurunan. Konsumen agak merasa

kecewa.

6 Sedang Item dapat dioperasikan, tetapi kenyamanan item tidak

ada. Konsumen merasa tidak senang.

7 Tinggi Item dapat dioperasikan, tetapi ada penurunan tingkat

performansi. Konsumen kecewa.

8 Sangat

Tinggi

Item tidak bisa dioperasikan, dengan kehilangan fungsi utamanya

9

Berbahaya Dengan Peringatan

Pengaruh buruk yang sangat tinggi ketika mode kegagalan mempengaruhi keselamatan dari operasi dan atau bertentangan dengan peraturan pemerintah dengan

peringatan

10

Berbahaya Tanpa Peringatan

Pengaruh buruk yang sangat tinggi ketika mode kegagalan mempengaruhi keselamatan dari operasi dan

atau bertentangan dengan peraturan pemerintah tanpa peringatan

Lampiran

Definisi FMEA untuk Rating Occurance

Ranking Kemungkinan Kegagalan

Angka Kemungkinan Kegagalan

1 Tidak Ada : Kegagalan tidak

mungkin terjadi ≤ 1 dalam 1.500.000

2 1 dalam 150.000

3

Rendah : Kegagalan sangat sedikit

terjadi 1 dalam 15.000

4 1 dalam 2.000

5 1 dalam 400

6

Sedang : Kegagalan kadang-kadang terjadi

1 dalam 80

7 1 dalam 20

8

Tinggi : Kegagalan berulang-ulang

terjadi 1 dalam 8

9 1 dalam 3

10

Sangat Tinggi : Kegagalan hampir

tidak bisa dihindarkan ≥ 1 dalam 2

Lampiran

Definisi FMEA untuk Rating Detectability

Ranking

Kemampuan

Deteksi Kriteria Deteksi oleh Kontrol Kualitas

1 Hampir Pasti Hampir pasti bahwa kontrol akan

mendeteksi penyebab kegagalan potensial

2 Sangat Tinggi Kemungkinan sangat tinggi kontrol akan

mendeteksi penyebab kegagalan potensial

3 Tinggi Kemungkinan tinggi kontrol akan

mendeteksi penyebab kegagalan potensial

4 Agak tinggi Kemungkinan agak tinggi kontrol akan

mendeteksi penyebab kegagalan potensial

5 Sedang Kemungkinan sedang kontrol akan

mendeteksi penyebab kegagalan potensial

6 Rendah Kemungkinan rendah kontrol akan

mendeteksi penyebab kegagalan potensial

7 Sangat Rendah Kemungkinan sangat rendah kontrol akan

mendeteksi penyebab kegagalan potensial

8 Kecil Kemungkinan kecil kontrol akan

mendeteksi penyebab kegagalan potensial

9 Sangat Kecil Kemungkinan sangat kecil kontrol akan

mendeteksi penyebab kegagalan potensial

10 Sangat Tidak Pasti Kontrol tidak akan dapat mendeteksi

penyebab kegagalan potensial

Lampiran

LAMPIRAN 2

LEMBAR KERJA CHECK SHEET

Jumlah Cacat Jenis Cacat

No Tanggal Pemeriksaan

Jumlah Produk

BAB 1

PENDAHULUAN

1.1LATAR BELAKANG MASALAH

Saat ini, persaingan dalam dunia industri semakin ketat karena banyak

faktor yang harus dipertimbangkan dalam memilih produk yang akan dibeli.

Selain itu, karena berkembangnya era globalisasi maka banyak perusahaan dari

dalam maupun luar negeri yang saling bersaing untuk memenangkan pasar dan

kepuasan pelanggan terhadap produk yang dihasilkan perusahaan tersebut.

Kepuasan pelanggan hanya didapat jika produk yang dihasilkan tersebut memiliki

kualitas yang baik. Berkaitan dengan hal tersebut maka perusahaan berusaha

untuk menghasilkan produk yang berkualitas baik yaitu dengan cara menerapkan

suatu metode pengendalian kualitas yang baik pula. Tujuan dari metode

peningkatan kualitas ini adalah untuk menghasilkan produk yang berkualitas baik,

lebih cepat dalam pengerjaan dan dengan biaya yang lebih murah.

Salah satu metode peningkatan kualitas adalah dengan metode DMAIC

yaitu metode yang memiliki lima fase siklus perbaikan yaitu Define

(mendefinisikan), Measure (mengukur), Analyze (menganalisis), Improve

(memperbaiki), Control (mengendalikan). DMAIC sebagai metoda untuk

memecahkan permasalahan dan perkembangan produk atau proses.

PT. TRI PRIMA MULTI GARMENT adalah perusahaan yang bergerak di

bidang garment dan memproduksi kemeja, sweater dan T-Shirt. Penelitian tugas

akhir ini hanya mengamati produk kemeja karena paling banyak terdapat cacat

dan paling banyak permintaan (dapat dilihat pada tabel 1.1). Bagian QC

perusahaan melakukan pemeriksaan 100% artinya perusahaan melakukan

pemeriksaan terhadap produk secara menyeluruh dan memisahkan produk yang

cacat dan tidak cacat karena belum ada cara untuk mengendalikan dan

memperbaiki kualitas produk. Oleh karena itu untuk membantu perusahaan,

penulis mengusulkan agar perusahaan menggunakan alat untuk mengendalikan

dan memperbaiki kualitas produk sehingga dapat dilakukan analisis untuk

Bab 1 Pendahuluan

1 - 2

mengetahui penyebab cacat yang diperoleh dari hasil produksi dan dapat

ditentukan tindakan pengendalian dan perbaikan yang perlu dilakukan untuk

mengantisipasi cacat pada produk.

1.2IDENTIFIKASI MASALAH

Permasalahan yang terjadi pada PT. TRI PRIMA MULTI GARMENT

adalah masih terdapat produk-produk yang tidak sesuai dengan keinginan dari

konsumen yaitu adanya cacat dalam produk yang dihasilkan sehingga dapat

merugikan perusahaan dari segi biaya, waktu dan tenaga. Dari seluruh produk

yang dihasilkan perusahaan, produk kemeja yang paling sering terjadi cacat. Cacat

yang dihasilkan adalah kotor, jahitan tidak rapi, obras tidak rapi, mengkerut dan

salah ukuran. Saat ini belum adanya cara pengendalian dan perbaikan kualitas

yang jelas untuk meningkatkan kualitas produk. Bagian Quality Control (QC)

hanya memisahkan produk cacat dan tidak cacat dan tidak melakukan tindakan

lebih lanjut untuk mencegah terjadinya cacat pada produk yang dihasilkan,

sehingga perusahaan sulit untuk mengidentifikasi faktor-faktor penyebab cacat.

Oleh karena itu, perusahaan membutuhkan cara pengendalian dan perbaikan

kualitas untuk meningkatkan kualitas produk yang dihasilkan perusahaan.

1.3PEMBATASAN MASALAH

Dalam penyusunan laporan ini, penulis membatasi permasalahan yang

terjadi agar tidak terlalu luas dan sesuai dengan tujuannya. Pembatasan masalah

dalam penelitian ini adalah :

1. Penelitian yang dilakukan hanya pada kemeja karena produk kemeja yang

paling banyak terjadi cacat (Tabel 1.1) dan paling banyak permintaan.

Bab 1 Pendahuluan

1 - 3

Tabel 1.1

Data Cacat Selama 1 tahun

Bulan Tahun Kemeja Sweater T-Shirt

Sumber : Data Perusahaan TRI PRIMA MULTI GARMENT

1.4PERUMUSAN MASALAH

Berdasarkan identifikasi dan pembatasan masalah diatas maka

permasalahan dapat dirumuskan sebagai berikut :

1. Jenis cacat apa saja yang terdapat pada produk kemeja ?

2. Prioritas jenis cacat apa saja yang mempengaruhi kualitas produk kemeja ?

3. Faktor-faktor apa saja yang mempengaruhi/menyebabkan cacat ?

4. Usulan apa saja yang dapat diberikan sehingga upaya perbaikan dan

pengendalian kualitas dapat lebih ditingkatkan ?

1.5TUJUAN PENELITIAN

Tujuan dilakukan penelitian pada Tugas Akhir ini adalah sebagai berikut :

1. Mengetahui jenis cacat apa saja yang terdapat pada produk kemeja.

2. Mengetahui dan menganalisis prioritas jenis-jenis cacat yang terdapat pada

produk.

3. Mengetahui dan menganalisis faktor-faktor yang mempengaruhi terjadinya

cacat pada produk.

4. Memberikan usulan perbaikan dan pengendalian pada perusahaan dalam usaha

untuk lebih meningkatkan kualitas produk yang dihasilkan.

Bab 1 Pendahuluan

1 - 4

1.6SISTEMATIKA PENELITIAN

Dalam penyusunan Tugas Akhir ini, sistematika yang digunakan adalah sebagai

berikut :

BAB 1 : Pendahuluan

Bab ini berisi tentang latar belakang masalah yang terjadi, identifikasi

masalah, pembatasan masalah, perumusan masalah, tujuan penelitian

dan sistematika penelitian.

BAB 2 : Tinjauan Pustaka

Bab ini berisi tentang uraian singkat teori-teori yang berhubungan

dengan masalah yang terjadi dan digunakan sebagai dasar pemikiran

dalam membantu memecahkan masalah yang terjadi.

BAB 3 : Metodologi Penelitian

Bab ini berisi uraian langkah-langkah sistematis yang dilakukan untuk

memecahkan permasalahan yang terdapat di perusahaan.

BAB 4 : Pengumpulan Data

Bab ini berisi tentang data umum perusahaan dan data-data yang

berhubungan dengan cacat produksi.

BAB 5 : Pengolahan Data dan Analisis

Bab ini berisi pengolahan data untuk memecahkan masalah yang ada dan

diuraikan dengan menggunakan DMAIC yang terdiri dari stratifikasi,

diagram pareto, peta kendali U, FTA (Fault Tree Analysis), FMEA

(Failure Mode Effect Analysis) kemudian dianalisis dari hasil

pengolahan tersebut dan dibuat pula usulan berdasrkan peta kendali,

FTA, FMEA serta usulan perbaikan kualitas dengan menggunakan

metode DMAIC.

BAB 6 : Kesimpulan dan Saran

Bab ini berisi uraian mengenai kesimpulan yang didapat dari analisis

pemecahan masalah yang ada pada bab-bab sebelumnya dan memberikan

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Setelah dilakukan pengumpulan data, pengolahan data dan analisis

sehubungan dengan penelitian yang dilakukan pada PT. TRI PRIMA MULTI

GARMENT maka dapat diperoleh kesimpulan sebagai berikut :

1. Jenis cacat yang terdapat pada produk kemeja adalah cacat kotor, cacat

jahitan tidak rapi, cacat obras tidak rapi, cacat mengkerut dan cacat salah

ukuran.

2. Prioritas jenis cacat yang mempengaruhi kualitas produk kemeja adalah

cacat kotor dengan persentase kumulatif sebesar 43.295%, cacat jahitan

tidak rapi dengan persentase kumulatif 71.615% dan cacat obras tidak rapi

dengan persentase kumulatif 90.934%.

3. Faktor-faktor yang mempengaruhi/menyebabkan cacat yaitu operator

kurang pengalaman dalam menjahit, operator yang kurang terlatih

sehingga belum memahami benar proses yang tepat untuk menjahit,

kurangnya ventilasi udara yang membuat ruangan menjadi tidak nyaman,

operator yang lelah dalam melakukan pekerjaan, pemakaian sistem

perupahan borongan, kesalahan pada saat pembelian benang, pemasangan

jarum jahit yang terlalu naik atau terlalu turun, jadwal perawatan untuk

jarum tidak teratur, mesin yang perlu diperbaiki dan oli habis, tidak ada

keset kaki untuk membersihkan alas kaki, frekuensi pembersihan lantai

produksi jarang dilakukan, adanya hujan yang dapat membuat alas kaki

kotor, operator tidak bertanggung jawab, operator kurang mengerti benar

tentang mesin yang digunakan, operator ceroboh, mencuci tangan tidak

bersih, tempat cuci tangan yang kurang banyak, tidak ada tempat

penyimpanan khusus untuk memisahkan produk baju sesuai ukurannya.

4. Berdasarkan data yang telah diperoleh maka usulan perbaikan untuk

memperbaiki kualitas pada produk kemeja adalah :

Bab 6 Kesimpulan dan Saran

6 - 2

• Menyediakan keset kaki yang ditaruh di pintu masuk lantai produksi.

• Membersihkan lingkungan kerja khususnya lantai produksi sehari 2 kali oleh petugas kebersihan.

• Memberikan penjelasan mengenai takaran oli yang tepat kepada

operator.

• Memberikan penjelasan mengenai sistem perupahan borongan.

• Memberikan pelatihan kepada operator agar operator lebih terlatih dan terampil dalam bekerja.

• Melakukan pembelian benang yang berkualitas, tahan lama dan tidak mudah putus.

• Menyediakan tempat penyimpanan khusus untuk memisahkan kemeja

sesuai dengan ukurannya.

• Melakukan penjadwalan pemeriksaan jarum dan mesin minimal 2

bulan sekali.

• Menambah supervisor baru.

6.2 Saran

Saran yang dapat diberikan kepada PT. TRI PRIMA MULTI GARMENT

untuk dapat meningkatkan kualitas produk yang dihasilkan adalah sebagai

berikut:

1. Melakukan rapat rutin untuk meningkatkan kualitas dan adanya koordinasi

antar bagian dalam perusahaan.

2. Melakukan perbaikan lingkungan lantai produksi agar operator merasa

nyaman dalam bekerja.

3. Menerapkan prosedur perbaikan kualitas dengan metode DMAIC

berdasarkan langkah-langkah pada bagian usulan dan pembentukan tim

kerjanya karena metode DMAIC merupakan suatu siklus yang

DAFTAR PUSTAKA

1. Besterfield, E.H.; “Quality Control”, Fourth Edition, Prentice-Hall, Inc.,United States of

America, 1994.

2. Feigenbaum and Vallin, Armand.; “Total Quality Control”, Third Edition, Mc Graw

Hill Book, Inc., New York, 1986.

3. Gaspersz, Vincent.; ”Pedoman Implementasi Program Six Sigma Terintegrasi

Dengan ISO 9001:2000, MBNQ, Dan HACCP”. PT Gramedia Pustaka Utama,

Jakarta, 2002.

4. Grant, Eugene L. and Leavenworth, Richard S.; “Statistical Quality Control”. Fifth

Edition, Mc Graw Hill Book Company, New York, 1981.

5. Ishikawa, Kaoru; “Teknik Penuntun Pengendalian Mutu”, terjemahan Ir. Nawolo

Widodo, PT. Mediyatama Srana Perkasa, Jakarta, 1993

6. Juran, J.M. and Frank M. Gryna; “Quality Planning and Analysis”, Third Edition, Mc

Graw Hill, New York, 1993

7. Miranda dan Widjaja Tunggal, Amin.; “Six Sigma: Gambaran Umum, Penerapan

Proses dan Metode – Metode yang Digunakan untuk Perbaikan”, Harvarindo,

Jakarta, 2002.

8. Nasution,M.N,; “Manajemen Mutu Terpadu (Total Quality Management)”,

Penerbit Ghalia Indonesia, Jakarta, 2001.

9. Pande, Peter S., Neuman, Robert P. and Cavanagh, Roland R,; “The Six Sigma Way”,

Mc Graw Hill Book, New York, 2000.

10. Pyzdeck, Thomas T.; “The Six Sigma Hand Book Panduan Lengkap untuk

Greenbelts, Blackbelts & Managers Pada Semua Tingkat”, Salemba Empat,

Jakarta, 2002.