NASKAH PUBLIKASI

PRARANCANGAN PABRIK

AKRILONITRIL DARI AMONIAK, PROPILENA DAN UDARA DENGAN KAPASITAS 9.000 TON/TAHUN

Disusun Sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana Teknik pada Program Studi Teknik Kimia Fakultas Teknik

Universitas Muhammadiyah Surakarta

Oleh: Risky Patria Sari

D 500 090 023

Dosen pembimbing:

1. Ir. Nur Hidayati, M.T., Ph.D. 2. Eni Budiyati, ST., M.Eng

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH SURAKARTA

INTISARI

Akrilonitril disebut juga vinil sianida atau propen nitril merupakan salah satu bahan kimia dalam industri sebagai bahan tambahan dalam industri resins, termoplastik, bahan tambahan dalam sintesa organik, akrilamida, dan ABS resins. Pada saat ini kebutuhan akrilonitril di Indonesia masih didatangkan dari import luar negeri, oleh sebab itu pendirian pabrik akrilonitril di Indonesia sangatlah penting guna mengurangi import akrilonitril dari luar negeri.

Bahan baku pembuatan akrilonitril adalah amoniak, propilena dan udara dengan perbandingan mol reaktan propilen : amoniak : udara = 1 : 1,2 : 9,8 yang

direaksikan dalam reaktor fixed bed multitube yang beroperasi secara non adiabatik non isothermal pada suhu 307–308,3 oC dan tekanan 1,5 atm dengan katalis Bismuth phosphomolybdate. Alat utama pada proses pembuatan akrilonitril adalah reaktor, absorber, separator dan menara distilasi. Produk utama yang dihasilkan adalah akrilonitril sedangkan produk samping yang dihasilkan adalah asam sianida dan asetonitril.

Prarancangan pabrik akrilonitril ini berkapasitas 9.000 ton/tahun dan lokasi pabrik dipilih di daerah Cilegon, Jawa Barat dengan luas area 20.000 m2. Bentuk perusahaan yang dipilih adalah Perseroan Terbatas dengan pimpinan tertinggi dipegang oleh seorang direktur dan dibantu oleh para manajer dengan jumlah karyawan sebanyak 158 orang.

Berdasarkan hasil analisa ekonomi prarancangan pabrik ini membutuhkan modal tetap dan modal kerja sebesar Rp. 236.958.282.596 dan Rp.54.653.079.220 dan didapatkan Return of Invetsment sebelum pajak 27,48%, setelah pajak 13,74%,, Break Even Point 48,18%, Shut Down Point 21,81%, Pay Out Time sebelum pajak 2,67 tahun, setelah pajak 4,21 tahun. Berdasarkan analisa ekonomi tersebut, maka dapat disimpulkan bahwa pabrik Akrilonitril ini layak didirikan.

Surat Persetujuan Artikel Publikasi Ilmiah

Yang bertanda tangan di bawah ini pembimbing skripsi/tugas akhir: Nama : Ir. Nur Hidayati, M.T., Ph.D.

NIP/NIK : 975

Telah membaca dan mencermati naskah artikel publikasi ilmiah, yang merupakan ringkasan skripsi/tugas akhir dari mahasiswa:

Nama : Risky Patria Sari

NIM : D 500 090 023

Program studi : Teknik Kimia

Judul skripsi : Prarancangan Pabrik Akrilonitril Dari Amoniak, Propilena dan Udara dengan Kapasitas 9.000 Ton/Tahun

Naskah artikel tersebut layak dan dapat disetujui untuk dipublikasikan. Demikian persetujuan ini dibuat, semoga dapat dipergunakan seperlunya.

Surakarta, ...2013

Dosen pembimbing

A.PENDAHULUAN

Sebagai negara yang sedang berkembang, pembangunan industri di Indonesia merupakan salah satu usaha jangka panjang untuk merombak struktur perekonomian nasional. Sebagaimana pembangunan yang sedang berjalan saat ini, Indonesia sudah seharusnya menuju era industrialisasi untuk menjadi produsen dunia. Hal ini tentunya memacu kita untuk lebih efisien dalam melakukan terobosan-terobosan baru sehingga produk yang dihasilkan mempunyai pangsa pasar, daya saing, efektif dan efisien tetapi tetap harus ramah lingkungan.

Akrilonitril merupakan bahan kimia berbentuk cairan, tidak berwarna, dapat larut dalam hampir semua pelarut organik dan larut di dalam air. Akrilonitril disebut juga vinil sianida atau propen nitril mempunyai rumus molekul H2 C=CH-C≡N. Akrilonitril mempunyai banyak kegunaan diantaranya sebagai bahan tambahan dalam industri resin, termoplastik, bahan tambahan dalam sintesa organik, adiponitril, akrilamida dan acrylonitril-butadiene-styrene (ABS) resin.

Faktor utama yang melatarbelakangi berdirinya pabrik akrilonitril ini pada dasarnya adalah sama dengan sektor-sektor lain yaitu untuk melakukan suatu usaha yang secara sosial-ekonomi cukup menguntungkan. Karena sifatnya prospektif dimasa akan datang mudah diperoleh bahan baku yaitu amoniak, propilena dan udara yang cukup memadai di Indonesia, teknologi dan tenaga pelaksana yang dibutuhkan dapat terpenuhi sehingga keuntungan dapat dicapai dengan adanya pendirian pabrik akrilonitril ini.

menghemat devisa negara yang cukup besar karena berkurangnya import akrilonitril serta mengurangi ketergantungan pada negara lain.

B.PERANCANGAN KAPASITAS

Kapasitas pabrik merupakan faktor yang sangat penting dalam pendirian pabrik karena akan mempengaruhi perhitungan teknis dan ekonomis. Dalam penentuan kapasitas perancangan ini didasarkan pada kebutuhan akan Akrilonitril di Indonesia. Di Indonesia sekarang ini banyak didirikan pabrik-pabrik kimia yang menggunakan akrilonitril sebagai bahan baku utamanya diantaranya adalah pabrik acrylic fibers, Resin ABS dan Akrilonitril stiren. Proyek-proyek yang selama ini menggunakan akrilonitril sebagai bahan baku utamanya adalah PT. Hamparan rejeki, PT. Arindo Nusa Fiber, PT. Graha Swakarsa Prima.

.

C.KONSEP REAKSI

Akrilonitril dapat dibuat dengan mereaksikan propilena, amoniak dan udara dengan katalis bismuth phosphomolybdate. Reaksi dapat berjalan optimum pada tekanan 1,5 atm dan suhu 307-308,3oC. Reaksi dilangsungkan pada reaktor fixed bed multitube (Dutta and Gualy, 1999) :

Reaksi utama yang terjadi :

C3H6 + NH3 + 3/2 O2 C3H3N + 3H2O ...(1)

Sedangkan reaksi samping yang terjadi : C3H6 + 3/2 NH3 + 3/2 O2 3/2CH3CN + 3H2O ...(2)

C3H6 + 3 NH3 + 3 O2 3 HCN + 6H2O ...(3)

C3H6 + 3 O2 3CO + 3H2O ...(4)

C3H6 + 9/2 O2 3CO2 + 3H2O ...(5)

C3H6 + 3/2 O2 C3H4O2 + H2O ...(6)

(Coulson and Richardson, 1983). Untuk mempertahankan kondisi reaktor maka panas harus diserap oleh fluida pendingin berupa Dowtherm A (Perry and Green, 1999).

D.TINJAUAN KINETIKA

Persamaan laju reaksi dan konstanta kecepatan reaksi dituliskan sebagai berikut (Dutta and Gualy, 1999) :

r1 = k1* x CPR0,48 CO20,48CNH30,19 dimana : k1 = 0,171 exp-20000/RT r2 = k2* x CPR0,43 CO20,52CNH30,47 k2 = 0,112 exp-20000/RT r3 = k3* x CPR0,43 CO20,52CNH30,47 k3 = 0,163 exp-25000/RT r4 = k4* x CPR CO20,50 k4 = 0,0529 exp-35000/RT r5 = k5* x CPR CO20,50 k5 = 0,110 exp-35000/RT r6 = k6* x CPR CO20,50 k6 = 0,215 exp-25000/RT

Ditinjau dari kinetika reaksinya, bahwa kecepatan reaksi ammoksidasi akan bertambah besar dengan naiknya temperatur. Hal ini dapat ditunjukkan oleh persamaan berikut ini :

k1 = k01*e-E1*/RT dimana :

r1 = Persamaan reaksi

k1* = Persamaan kecepatan reaksi k01* = Pre-exponensial faktor reaksi

E1* = Energi aktivasi

R = Konstanta gas

T = Temperatur

Namun karena merupakan reaksi amoksidasi katalitik, kecepatan reaksinya tidak hanya dipengaruhi oleh tingginya temperatur, tetapi besarnya energi aktivasi juga dapat diturunkan oleh aktivasi katalis.

E.DESKRIPSI PROSES

Dalam pembuatan akrilonitril dari amoniak, propilena dan udara dilakukan beberapa tahapan sebagai berikut :

a. Tahap Penyiapan Bahan Baku b. Tahap Pembentukan Produk c. Tahap Pemisahan Produk

1. Tahap Persiapan Bahan Baku

Tujuan dari tahap penyiapan bahan baku ini adalah untuk mengkondisikan bahan baku sehingga sesuai dengan kondisi operasi reaktor. Propilena yang disimpan pada kondisi cair jenuh dalam tangki propilena (T-01), dialirkan menuju expander (EX-01) untuk menurunkan tekanan dari 12,7 menjadi 1,5 atm. Penyiapan bahan baku amoniak juga serupa dengan penyiapan bahan baku propilena. Sedangkan udara dengan temperatur 30oC dan tekanan 1 atm dilewatkan melalui filter, kemudian dinaikkan tekanannya dengan kompresor (K-01) sehingga tekanannya naik menjadi 1,5 atm dengan temperatur 34,91oC.

2. Tahap reaksi

Proses ammoksidasi propilena bertujuan untuk menghasilkan akrilonitril dalam reaktor (R-01). Propilena, amoniak dan udara direaksikan dalam reaktor fixed bed multitube. Reaktor ini bekerja secara nonisothermal nonadiabatik. Gas umpan masuk reaktor pada suhu 307oC, tekanan didalam reaktor sebesar 1,5 atm. Dalam proses ini digunakan katalis bismuth phosphomolybdate. Katalis ini ditempatkan pada tube-tube pada reaktor.

tekanan 1,5 atm digunakan pendingin. Sebagai pendingin digunakan Dowtherm A. Produk yang keluar dari reaktor berupa campuran gas.

3. Tahap Pemurnian Produk

Proses pemisahan bertujuan untuk memisahkan akrilonitril (C3H3N) dari campuran gas, sehingga diperoleh produk akrilonitril 99%. Gas yang keluar dari reaktor dilewatkan ke waste heat boiler (WHB-01) untuk membuat steam dengan memanfaatkan panas produk keluar reaktor kemudian didinginkan melalui cooler (Co-01).

Untuk arus recycle dari arus 7 dan arus 9 bertujuan untuk mengambil kembali dan memisahkan bahan baku yaitu C3H6 dan NH3 serta mengambil produk samping yang berupa asetonitril (CH3CN). Arus 7 dan arus 9 dialirkan menuju Chiller (CH-01) untuk menurunkan suhu keduanya dan siap masuk Separator (Sp-02) untuk memisahkan produk atas dengan produk bawah. Kemudian produk bawah dipompa (P-07) menuju Heater (HE-01) untuk menaikkan suhu umpan siap masuk Separator (Sp-03). Sp-03 untuk memisahkan C3H6 dan NH3 sebagai produk atas dengan CH3CN sebagai produk bawah. Produk atas Sp-03 kemudian dialirkan menuju Kompresor (K-02) untuk menaikan tekanan arus dari 1 atm menjadi 1,5 atm dan diumpankan kembali melewati F-01. Sedangkan untuk produk bawah Sp-03 dialirkan menuju tangki penyimpan (T-03).

F. SPESIFIKASI ALAT UTAMA PROSES

Alat-alat yang digunakan dalam proses produksi akrilonitril harus disesuaikan dengan kapasitas perancangan dan standar internasional yang umum digunakan. Dari hasil perhitungan data spesifikasi alat proses pabrik akrilonitril dengan kapasitas 9.000 ton/tahun adalah sebagai berikut:

1. Furnace

Kode : F-01

Fungsi : Menaikkan suhu umpan reaktor menjadi 580 K. Jenis : Box type furnace

Tekanan : 1,5 atm

Beban panas furnace : 3.931.553,3 KJ/jam Bahan bakar : fuel oil

Kebutuhan bahan bakar: 133,85 L/jam Digunakan pipa :

OD : 4,5 in

ID : 4,026 in

Lebar : 6 ft

Tinggi : 9 ft

Volume furnace : 540 ft3 Tinggi stack : 15,06 m

Harga : Rp. 1.869.840.000,00

2. Reaktor

Kode : R-01

Fungsi : Sebagai tempat berlangsungnya reaksi antara Propilena, Amoniak dan udara.

Jenis : Fixed bed multitube Suhu masuk : 580,15 K

Suhu keluar : 652,97 K

Tekanan : 1,5 atm

Fase reaksi : gas

Katalis :

Nama : Bismuth phosphomolybdate

Fase : padat

Bentuk : granular

Ukuran :

- Dp = 0,3175 cm

- b = 1500 kg/m3

- Porositas = 0,411 Tebal shell : 3/16 in Tebal head : 3/16 in Tinggi reaktor : 5,026 m Pipa

OD pipa : 1 ½ in

ID pipa : 1,37 in

Clearance : 0,375 in ID shell : 34,5 in Jarak baffle : 8,625 in Jumlah baffle : 4 buah Tebal isolasi : 0,35 cm

Jumlah : 1 buah

Harga : Rp. 1.440.031.600,00

3. Absorber

Kode : AB-01

Fungsi : Menyerap gas Akrilonitril yang keluar dari reaktor.

Jenis : Packed Tower

Jumlah : 1 buah

Diameter : 1,5 m

Tinggi : 9,91 m

Bahan isian : Raschig Ring 1 1/2 in Tebal Shell : 3/16 in

Tebal head : 3/16 in

Harga : Rp. 636.216.000,00

4. Menara Distilasi 01

Kode : MD-01

Fungsi : Untuk mengambil HCN sesuai dengan spesifikasi yang diinginkan.

Jenis : Sieve Tray

Jumlah : 1 buah

Diameter Atas : 0,89 m Diameter Bawah : 0,76 m

Tinggi : 7,74 m

Tebal Head : 3/16 in

Bahan : Carbon Steel SA-283 grade C Harga : Rp. 109.221.000,00

5. Menara Distilasi 02

Kode : MD-02

Fungsi : Untuk mengambil Akrilonitril sesuai dengan spesifikasi yang diinginkan.

Jenis : Sieve Tray

Jumlah : 1 buah

Diameter Atas : 1,46 m Diameter Bawah : 2,19 m

Tinggi : 12,74 m

Jumlah Stage : 48 buah Tebal Shell : 1/4 in Tebal Head : 3/16 in

Bahan : Carbon Steel SA-283 grade C Harga : Rp. 425.173.000,00

6. Separator 01

Kode : Sp-01

Fungsi : memisahkan Asetonitril dari Akrilonitril dan HCN Jenis : Flash drum horizontal

Tekanan : 1 atm

Temperatur : 99,561oC

Diameter : 2,35 m

Panjang : 5,72 m

Tebal head : 3/16 in Tebal shell : ¼ in

Jumlah : 1 buah

Harga : Rp. 197.960.000,00

7. Separator 02

Kode : Sp-02

Fungsi : Untuk memisahkan O2, N2, CO, CO2, C3H8 sebagai produk atas dengan CH3CN, C3H3N, C3H6, NH3 sebagai produk bawah.

Jenis : Flash drum vertical

Tekanan : 1 atm

Temperatur : -56,22oC

Diameter : 1,87 m

Tinggi : 4,78 m

Tebal head : 3/16 in Tebal shell : 3/16 in

Jumlah : 1 buah

Bahan : Carbon steel SA-283 grade C Harga : Rp. 167.580.000,00

8. Separator 03

Kode : Sp-03

Fungsi : Untuk memisahkan C3H6 dan NH3 dengan CH3CN Jenis : Flash drum vertical

Tekanan : 1 atm

Temperatur : -39,92oC

Diameter : 0,15 m

Tinggi : 1,33 m

Tebal head : 3/16 in Tebal shell : 3/16 in

Jumlah : 1 buah

G.ANALISA EKONOMI

[image:14.595.109.519.333.600.2]Analisa ekonomi berfungsi untuk mengetahui apakah pabrik yang akan didirikan dapat menguntungkan atau tidak dan layak atau tidak jika didirikan berdasarkan valuasi ekonominya. Berdasarkan evaluasi ekonomi yang telah dilakukan pabrik direncanakan beroperasi selama 330 hari pertahun dengan jumlah karyawan 158 orang, modal tetap sebesar Rp. 236.958.282.596 pertahun. Modal kerja sebesar Rp.54.653.079.220 pertahun. Setelah dipotong pajak keuntungan mencapai Rp.32.899.263.754 pertahun. Percent return on investment (ROI) sebelum pajak sebesar 27,48% dan sesudah pajak sebesar 13,74%. Pay out time (POT) sebelum pajak sebesar 2,67 tahun dan setelah pajak 4,21 tahun. Break event point (BEP) sebesar 48,18%, shut down point (SDP) sebesar 21,81%, discounted cash flow (DCF) sebesar 30,18%. Hasil ini dapat ditunjukkan dalam gambar 1.

Gambar 1. Grafik hasil analisis ekonomi pabrik akrilonitril

$5 $10 $15 $20 $25 $30 $35 $40 $45

0 10 20 30 40 50 60 70 80 90 100

jut

a

R

a

Va

Fa Sa

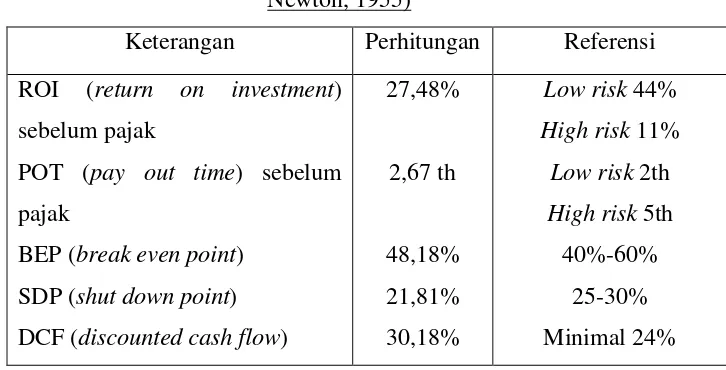

H.KESIMPULAN

Pabrik Akrilonitril digolongkan pabrik beresiko rendah. Karena bahan baku dekat, tidak korosif dan dilihat dari kondisi operasinya pabrik beroperasi pada suhu 307-308,3C dan tekanan 1,5 atm Kelayakan pabrik berdasarkan analisis

[image:15.595.142.505.267.452.2]ekonomi ditunjukkan dalam tabel 2.

Tabel 2. Perbandingan Analisis Ekonomi Perhitungan dan Referensi (Aries and Newton, 1955)

Keterangan Perhitungan Referensi

1. ROI (return on investment) sebelum pajak

2. POT (pay out time) sebelum pajak

3. BEP (break even point) 4. SDP (shut down point) 5. DCF (discounted cash flow)

27,48%

2,67 th

48,18% 21,81% 30,18%

Low risk 44% High risk 11%

Low risk 2th High risk 5th

40%-60% 25-30% Minimal 24%

DAFTAR PUSTAKA

Aries, R.S, and Newton, R.D., 1995, “Chemical engineering Cost Estimation”, Mc. Graw Hill Book Co Inc., New York.

Biro Pusat Statistik, 2012, Statistik Perdagangan Luar Negeri Indonesia. Jakarta. Coulson, J.H., and Richardson, J.F., 1983, “Chemical Engineering Design”, vol.

6, Pergason Press, Oxford.

Dutta S., and Gualy R., 1999, “Hydrocarbon Processing Paper”, GTC. Technology Corp., Houston, Texas.