Universitas Kristen Petra

4

2.1. Tinjauan Pustaka

Dalam beberapa industri dapat ditemui aplikasi sains yakni merubah suatu material dari satu bentuk ke bentuk yang lainnya baik secara kimia maupun secara fisika. Proses demikian membutuhkan penanganan dan penyimpanan material- materialnya dalam suatu tempat, tergantung sifat kimia dan fisika dari material tersebut, serta pelaksanaan yang dibutuhkan untuk pembentukannya. Untuk penanganan fluida-fluida tersebut membutuhkan tempat yang disebut vessel.

Langkah pertama dalam mendesain vessel adalah pemilihan type yang cocok untuk pelayanan proses yang diinginkan. Faktor terpenting dalam pemilihan adalah lokasi dan fungsi vessel, sifat fluida, temperatur dan tekanan operasi serta proses.

Pada umumnya vessel dapat digolongkan dalam beberapa bentuk, yaitu:

1. Open tanks

2. Flat bottomed, vertical cylindrical tanks 3. Vertical cylindrical

4. Horizontal vessel 5. Spherical vessel

Bentuk vertikal biasanya dipergunakan pada area yang sempit. Dan bentuk horizontal dipergunakan jika tersedia area yang cukup luas, sedangkan bentuk bola biasanya digunakan pada tempat yang memiliki fluktuasi temperatur yang tinggi untuk mengantisipasi efek-efek perpindahan panas.

Komponen utama dari pressure vessel yang biasanya dijumpai di pabrik- pabrik terdiri dari:

1. Shell 2. Support 3. Head 4. Accesories

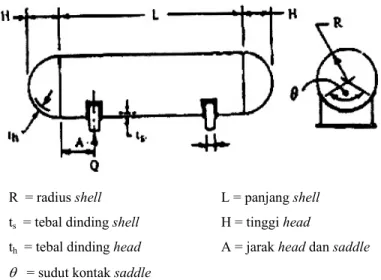

Gambar sket dari pressure vessel horizontal dengan bagian-bagian serta

dimensi atau notasi yang akan dianalisa dapat dilihat pada gambar 2.1.

Universitas Kristen Petra R = radius shell L = panjang shell

ts = tebal dinding shell H = tinggi head

th = tebal dinding head A = jarak head dan saddle θ = sudut kontak saddle

Gambar 2.1. Komponen Utama Pressure Vessel dan Notasinya

Shell merupakan bagian utama dari pressure vessel yang berbentuk silinder dengan ketebalan plat yang konstan (secara umum) sesuai dengan kebutuhan dan kondisi perencanaan.

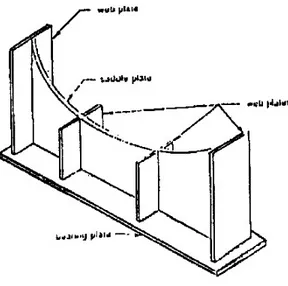

Support merupakan alat penumpu vessel sehingga dapat berdiri diatas tanah. Support dapat berupa skirt dan lug support yang digunakan pada vertical pressure vessel (gambar 2.2). Sedangkan untuk horizontal pressure vessel, sebagai tumpuan digunakan jenis saddle support (gambar 2.3).

Gambar 2.2. Lug Support

Universitas Kristen Petra

Gambar 2.3. Saddle Support

Head merupakan bagian vessel yang berfungsi sebagai penutup shell. Jenis dari head adalah ellipsoidal, torispherical, toriconical dan hemispherical (gambar 2.4).

Gambar 2.4. Macam-macam Bentuk Head

Accesories juga merupakan bagian utama dari vessel terdiri atas nozzle,

flens dan gasket, tangga dan lain-lain.

Universitas Kristen Petra

Proses pembuatan tangki dimulai dengan memilih bahan baku. Untuk tangki bertekanan tinggi (tangki bejana tekan) diperlukan material plat yang lebih tebal karena membutuhkan kekuatan yang tinggi untuk menahan gaya dari tekanan tangki tersebut, sedangkan tangki air dibuat dari material plat yang lebih tipis.

Pertama-tama pembuatan ballfront (head vessel). Pembuatan ballfront (head vessel) dengan menggunakan mesin press hydraulic untuk mendapatkan bentuk yang diinginkan kemudian dilanjutkan dengan proses pembuatan bibir ballfront dengan mesin bending.

Kemudian body tangki dikerjakan dengan rolling process. Plat datar di rolling sampai plat tersebut melengkung sehingga akan membentuk suatu tabung silindris dengan diameter tertentu, lalu body tersebut disambungkan dengan proses pengelasan.

Setelah membentuk ballfron dan body tangki, keduanya disambung atau digabungkan dengan proses pengelasan. Untuk tangki bejana tekan digunakan proses handwelding dan proses automatic arc welding karena tangki bejana tekan mempunyai ketebalan plat yang cukup tinggi sehingga memungkinkan untuk dilakukan proses automatic arc welding.

Proses sandblast dilakukan pada tangki yang sudah jadi untuk membersihkan tangki dari karat dan kotoran-kotoran yang melekat.

Setelah tangki benar-benar bersih, kemudian dilakukan proses pengecatan sesuai dengan warna standart jenis tangki. Untuk bagian dalam tangki dilakukan pengecatan dengan epoxy coating, sedangkan untuk bagian luar dilakukan pengecatan dengan air spray.

Dengan melihat proses pembuatan tangki diatas, maka dapat diketahui bahwa sangat disesalkan apabila terjadi kerusakan atau kebocoran pada waktu dilakukan pengujian akhir pada pressure vessel tersebut. Oleh karena itu, ada baiknya dilakukan analisa terlebih dahulu apakah bahan yang digunakan cukup untuk menahan tekanan dari fluida yang terdapat di dalam tangki atau tidak.

Dengan melakukan analisa terlebih dahulu, akan mengurangi kerugian yang dapat

ditimbulkan.

Universitas Kristen Petra 2.2. Hal yang Perlu Diperhatikan dalam Pembuatan Bejana Tekan

2.2.1. Pengaruh Korosi

Korosi merupakan salah satu penyebab utama kerusakan pada bejana tekan. Hampir semua logam dan paduan-paduannya yang berhubungan dengan udara atau medium lain yang mengelilinginya, secara bertahap akan mengalami perusakan, dimulai dari permukaannya. Peristiwa perusakan permukaan logam secara bertahap yang disebabkan oleh media yang mengelilinginya ini disebut korosi. Jadi, korosi adalah reaksi kimia atau elektrokimia antara suatu logam dengan media disekitarnya yang mengakibatkan perusakan. Cepat atau lambatnya reaksi perusakan ini terutama tergantung pada 3 faktor yaitu: sifat kimia dari logam atau paduan itu sendiri, sifat kimia dari media yang mengelilinginya dan temperatur media tersebut.

2.2.2. Faktor Keamanan

Faktor keamanan digunakan karena tidak ada proses manufaktur yang bisa menjamin 100 % kualitas. Setiap bejana tekan harus memiliki faktor keamanan. Faktor keamanan digunakan untuk memperhitungkan ketidakpastian atau bisa dikatakan ketidaksempurnaan dalam material, perancangan dan fabrikasi. Yang dimaksudkan dengan ketidakpastian dalam material bisa termasuk diskontinuitas yang terjadi pada material. Ketidakpastian dalam perancangan bisa berarti ketidakmampuan untuk memperhitungkan berbagai konsentrasi tegangan yang terjadi. Ketidakpastian dalam fabrikasi bisa meliputi ketidakmampuan untuk mendeteksi sambungan-sambungan las yang kurang baik.

Faktor keamanan dirumuskan:

S

yN = S (2.1)

atau bisa juga:

S

uN = S (2.2)

dimana:

N = faktor keamanan

S

y= yield point atau tegangan luluh material

Universitas Kristen Petra

S

u= tegangan ultimate (ultimate strength) dari material

S = tegangan maksimum yang diijinkan pada konstruksi pressure vessel

Menurut artikel yang membahas mengenai pressure vessel requirement (www.spacex.org/ott/docs/ZG-R-005-Pressure_Vessels.pdf), untuk bejana tekan yang dirancang dengan informasi ultimate strength, faktor keamanan tidak boleh kurang dari 4.0. Sedangkan untuk pressure vessel yang dirancang dengan informasi yield strength, faktor keamanan tidak boleh kurang dari 3.0.

y

3 N S

= S ≥ (2.3)

y

4 N S

= S ≥ (2.4)

2.2.3. Proses Pembuatan Tangki Bejana Tekan

Proses pembuatan tangki dimulai dengan memilih bahan baku. Untuk tangki bertekanan tinggi (tangki bejana tekan) diperlukan material plat yang lebih tebal karena membutuhkan kekuatan yang tinggi untuk menahan gaya dari tekanan tangki tersebut, sedangkan tangki air dibuat dari material plat yang lebih tipis.

Pertama-tama pembuatan ballfront (head vessel). Pembuatan ballfront (head vessel) dengan menggunakan mesin press hydraulic untuk mendapatkan bentuk yang diinginkan kemudian dilanjutkan dengan proses pembuatan bibir ballfront dengan mesin bending.

Kemudian body tangki dikerjakan dengan rolling process. Plat datar di rolling sampai plat tersebut melengkung sehingga akan membentuk suatu tabung silindris dengan diameter tertentu, lalu body tersebut disambungkan dengan proses pengelasan.

Setelah membentuk ballfron dan body tangki, keduanya disambung atau

digabungkan dengan proses pengelasan. Untuk tangki bejana tekan digunakan

proses handwelding dan proses automatic arc welding karena tangki bejana tekan

mempunyai ketebalan plat yang cukup tinggi sehingga memungkinkan untuk

dilakukan proses automatic arc welding.

Universitas Kristen Petra

Proses sandblast dilakukan pada tangki yang sudah jadi untuk membersihkan tangki dari karat dan kotoran-kotoran yang melekat.

Setelah tangki benar-benar bersih, kemudian dilakukan proses pengecatan sesuai dengan warna standart jenis tangki. Untuk bagian dalam tangki dilakukan pengecatan dengan epoxy coating, sedangkan untuk bagian luar dilakukan pengecatan dengan air spray.

Dengan melihat proses pembuatan tangki diatas, maka dapat diketahui bahwa sangat disesalkan apabila terjadi kerusakan atau kebocoran pada waktu dilakukan pengujian akhir pada pressure vessel tersebut. Oleh karena itu, ada baiknya dilakukan analisa terlebih dahulu apakah bahan yang digunakan cukup untuk menahan tekanan dari fluida yang terdapat di dalam tangki atau tidak.

Dengan melakukan analisa terlebih dahulu, akan mengurangi kerugian yang dapat ditimbulkan.

2.3. Dasar Teori

Untuk merancang bejana tekan, bisa dilakukan baik dengan rumus silinder dinding tipis maupun dinding tebal. Suatu bejana tekan disebut memiliki dinding tipis apabila perbandingan antara diameter dan ketebalan dindingnya lebih besar dari 20.

Bejana tekan berdinding tipis : D 20

t > (2.5)

Untuk bejana tekan berdinding tipis, variasi tegangan pada arah radial cukup kecil, sehingga bisa diabaikan. Tetapi untuk bejana berdinding tebal, variasi tegangan ini cukup signifikan untuk diabaikan.

2.3.1. Rumus untuk Bejana Tekan Dinding Tipis

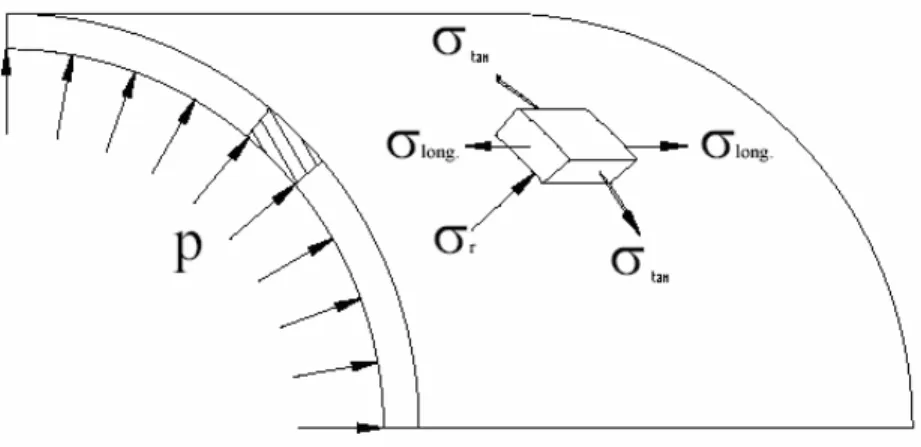

2.3.1.1.Kondisi Tegangan pada Cylindrical Pressure Vessel

Untuk cylindrical pressure vessel dengan dinding tipis, tegangan yang

terjadi pada dinding shell adalah tegangan ke arah memanjang dari bejana

(tegangan longitudinal), tegangan ke arah keliling (tegangan tangensial), dan

tegangan radial yang diakibatkan oleh tekanan dalam. Karena ketiga tegangan

yang bekerja ini beraksi pada arah normal dari dinding, dan dengan tidak

Universitas Kristen Petra

terjadinya tegangan geser, maka ketiga tegangan tersebut bisa disebut tegangan- tegangan utama. Tegangan geser tidak terjadi karena kondisi pembebanan yang simetri pada dinding bejana.

Gambar 2.5. Tegangan-tegangan Utama pada Bejana Tekan Dinding Tipis

Tegangan Tangensial (Tangensial Stress)

Gambar 2.6. Tegangan Tangensial (σ

t) dan Tekanan Dalam (p)

0 F =

∑

( 2 . . . σ

tt dx ) ( − p .2. . r dx ) = 0

t

pr

σ = t (2.6)

Universitas Kristen Petra

dimana:

σ

t= tegangan tangensial (tangensial stress)

p = tekanan internal

r = radius silinder t = ketebalan silinder

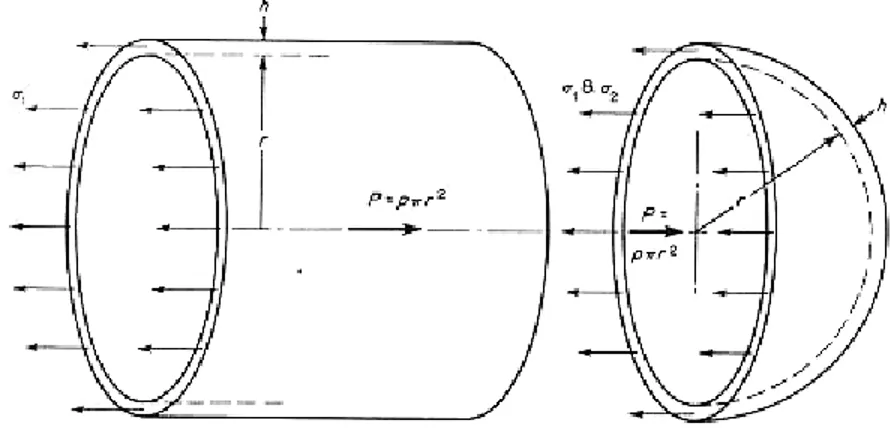

Tegangan Membujur (Longitudinal Stress)

Gambar 2.7. Tegangan Longitudinal pada Bejana Bertekanan

0 F =

∑

( 2 . . . . σ π

lr t ) − ( p . . π r

2) = 0

l

2 pr

σ = t (2.7)

dimana:

σ

l= σ

long.= tegangan longitudinal p = tekanan internal

r = radius silinder

t = ketebalan silinder

Universitas Kristen Petra

2.3.1.2. Kondisi Tegangan pada Spherical Pressure Vessel

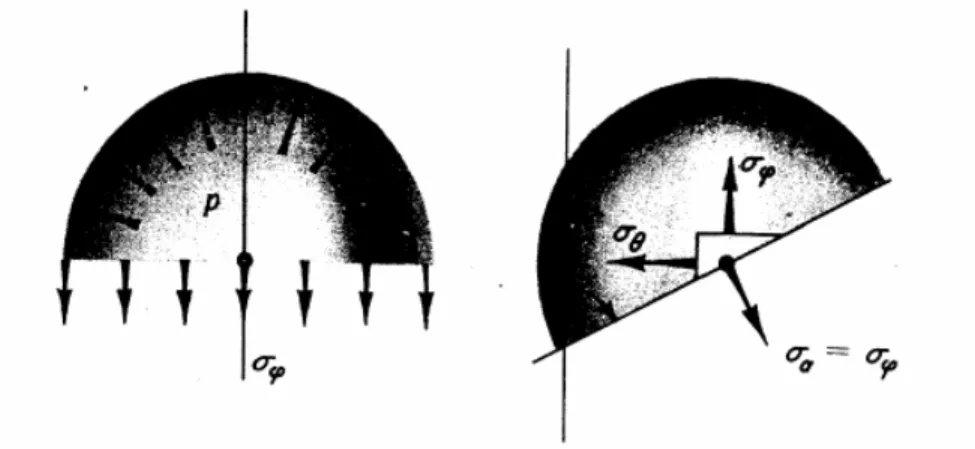

Gambar 2.8. Tegangan yang Terjadi pada Head

Karena spherical pressure vessel memiliki geometri yang axissymmetric pada sembarang sumbu, maka tegangan pada dindingnya apabila diiris secara sembarang akan sama. Pada bejana tekan bentuk bola ini tidak terjadi tegangan geser.

Gambar 2.9. Tegangan pada Dinding Head Bejana Tekan.

Pada bejana ini tidak ditemukan adanya tegangan geser (σ

θ= σ

φ).

Dengan menerapkan konsep kesetimbangan benda tegar pada bejana tekan, dapat dirumuskan:

2 pr

θ ϕ

t

σ = σ = (2.8)

dimana:

Universitas Kristen Petra

p = tekanan internal

r = radius silinder t = ketebalan silinder

2.3.2. Rumus untuk Bejana Tekan Berdinding Tebal

Untuk bejana berdinding tebal, variasi tegangan arah radial pada dinding tidak dapat diabaikan. Perhitungan tegangan yang terjadi pada dinding bisa menggunakan rumusan silinder dinding tebal dari mekanika material dasar.

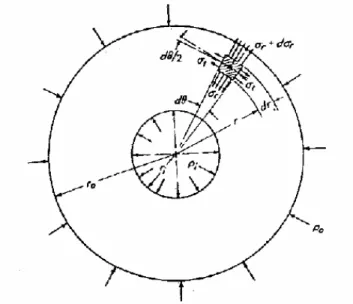

Rumus diturunkan dengan mengamati elemen kecil tak berhingga pada dinding silinder (dinding shell).

Gambar 2.10. Silinder Berdinding Tebal

Gambar 2.10 menunjukkan silinder berdinding tebal yang dibebani pada arah radial yaitu tekanan dalam p

idan tekanan luar p

o. Dengan menyelesaikan persamaan diferensial, didapatkan rumus umum untuk silinder berdinding tebal:

( )

2 2 2

2 2 2

2 2

2

1

r r r

r r p p r

r r p r p

i o

i o o i i

o o o i i

t

−

+ −

−

= −

σ (2.9)

( )

2 2 2

2 2 2

2 2

2

1

r r r

r r p p r

r r p r p

i o

i o o i i

o o o i i

r

−

− −

−

= −

σ (2.10)

Universitas Kristen Petra

dimana :

σ

t= tegangan tangensial (tangensial stress) σ

r= tegangan arah radial

p

i= tekanan yang bekerja di dalam silinder

p

o= tekanan eksternal/tekanan yang bekerja dari luar silinder

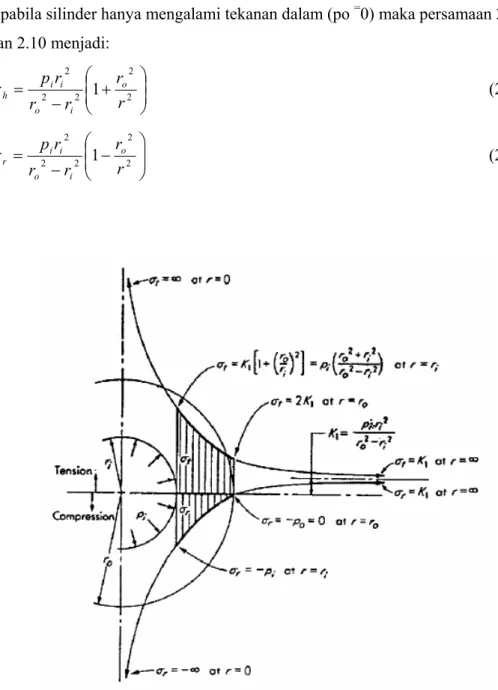

Apabila silinder hanya mengalami tekanan dalam (po

=0) maka persamaan 2.9 dan 2.10 menjadi:

+

= −

22 2

2 2

1 r r r

r r

p

oi o

i i

σ

h(2.11)

−

= −

22 2

2 2

1 r r r

r r

p

oi o

i i

σ

r(2.12)

Gambar 2.11. Variasi Tegangan yang Terjadi pada Silinder Berdinding Tebal

Universitas Kristen Petra

2.3.3. Teori Kegagalan Elastik

Kegagalan (failure) dari suatu elemen mesin yang menerima pembebanan, dinyatakan apabila elemen tersebut tidak dapat berfungsi dengan baik sesuai yang direncanakan. Oleh karena itu, perlu diberikan kriteria-kriteria kapan elemen suatu mesin dapat dikatakan gagal.

Untuk pembebanan dengan beban elastik terdapat dua tipe kriteria kegagalan yaitu:

1. Distorsi (distorsion) atau deformasi plastik (plastic strain). Kegagalan ini menyatakan bahwa bila material dari elemen mesin tersebut sudah mengalami deformasi plastik karena sudah melewati suatu batas harga tertentu. Harga batas ini adalah tegangan atau regangan luluh (yield point) material atau bila material tidak mempunyai data yield point maka dapat digunakan standar 0,2 % offset yield point.

2. Patah/rusak (fracture). Kegagalan ini menyatakan bahwa bila material dari elemen mesin tersebut sudah patah atau terpisah menjadi dua bagian atau lebih. Untuk tipe kegagalan ini dipergunakan batas harga tegangan maksimum (tarik maupun tekan) yang diijinkan pada material.

Dari beberapa teori kegagalan elastik yang dikembangkan, yang paling banyak digunakan adalah:

1. Teori Tegangan Normal Maksimum (Maximum Normal Stress Theory - MNST) 2. Teori Tegangan Geser Maksimum

(Maximum Shear Stress Theory - MSST) 3. Teori Kegagalan Energi Distorsi Maksimum

(Maximum Distortion Energy Theory)

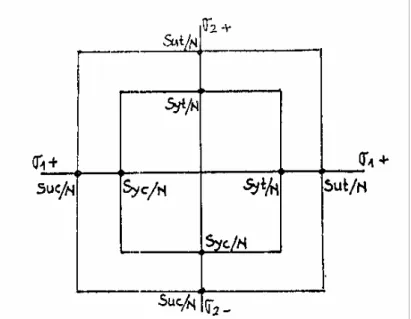

2.3.3.1.Teori Tegangan Normal Maksimum

Teori tegangan normal maksimum (Maximum Normal Stress Theory -

MNST) diusulkan pertama kali oleh W.J.M. Rankine (1802-1872) sehingga sering

Universitas Kristen Petra

juga disebut teori Rankine. Teori ini menyebutkan bahwa suatu material menerima suatu kombinasi pembebanan, akan gagal atau:

1. Luluh, bila tegangan prinsipal positif paling besar, melewati harga tegangan yield tarik material atau bila tegangan prinsipal negatif paling besar melewati harga tegangan yield tekan dari material.

2. Patah atau fracture, bila tegangan prinsipal positif (atau negatif) maksimum, melewati harga tegangan tarik (atau tekan) maksimum dari material.

Sesuai dengan teori ini, jika luluh dianggap gagal dan material mempunyai tegangan yield tarik S

ytdan tegangan yield tekan S

ycserta faktor keamanan yang diambil adalah N, maka agar tidak terjadi kegagalan:

N dan S

N

S

ycmaksimum c yt

maksimum

t

≤ σ ≤

σ

dengan patah dianggap gagal maka:

N dan S

N

S

ucmaksimum c ut

maksimum

t

≤ σ ≤

σ dimana:

S

ut= tegangan tarik maksimum material S

uc= tegangan tekan maksimum material

σ

t-maksimumatau σ

c-maksimumadalah tegangan-tegangan prinsipal maksimum, yang merupakan salah satu dari σ

1,σ

2,σ

3(untuk 3 dimensi) yang secara aljabar adalah σ

1> σ

2> σ

3dan σ

1,σ

2,σ

3masing-masing bisa mempunyai harga positif (tegangan tarik) atau negatif (tegangan tekan).

Gambar 2.12 menunjukkan secara grafis dalam 2 dimensi tentang teori

kegagalan tegangan normal maksimum.

Universitas Kristen Petra

Gambar 2.12. Teori Kegagalan Tegangan Normal Maksimum dalam Koordinat

σ

1dan σ

22.3.3.2.Teori Tegangan Geser Maksimum

Teori tegangan geser maksimum (Maximum Shear Stress Theory - MSST) diusulkan pertama kali oleh C.A. Coulumb (1736-1806), kemudian disempurnakan oleh Tresca (1864) sehingga sering disebut sebagai teori kegagalan Tresca. Teori ini secara khusus dipergunakan untuk material ulet (ductile) dengan dasar bahwa kegagalan terjadi bila tegangan geser maksimum yang terjadi, melewati harga tegangan geser yang diijinkan pada material.

N atau S

N

S

ys us≤

≤

maxmax

τ

τ dimana:

S

ys= tegangan yield geser material N = angka keamanan

Gambar 2.13 menunjukkan kondisi tegangan dengan metode grafis lingkaran Mohr. Dapat dicatat disini bahwa batas-batas dari semua lingkaran Mohr prinsipal tidak menunjukkan kegagalan pada arah garis horisontal ± S

ysataupun ± S

us. Teori ini memprediksi bahwa kegagalan tidak terjadi oleh tegangan

hidrostatik murni.

Universitas Kristen Petra

Gambar 2.13. Lingkaran Mohr Prinsipal sebagai Dasar Teori Kegagalan Tegangan

Geser Maksimum

2.3.3.3.Teori Kegagalan Energi Distorsi Maksimum

Dengan suatu pengetahuan hanya pada tegangan yield dari suatu material, teori kegagalan ini memprediksikan “ductile yielding” di bawah suatu kombinasi pembebanan, dengan akurasi lebih baik daripada teori-teori kegagalan lainnya.

Teori kegagalan ini (Maximum Distortion Energy Theory) diusulkan pertama kali oleh M.T. Hueber (1904) kemudian diperbaiki dan diperjelas oleh R.Von Mises (1913) dan oleh H. Hencky (1925). Teori kegagalan ini lebih sering dikenal dengan teori kegagalan Von Mises saja.

Teori kegagalan ini dianalisa pertama melalui tegangan oktahedral, dengan menggunakan persamaan:

( ) ( ) ( ) ( )

[

2 2 26

2 2 2]

123 1

zx yz xy x

z z

y y

x

oct

σ σ σ σ σ σ τ τ τ

τ = − + − + − + + + (2.13)

Sehingga disebut sebagai teori kegagalan tegangan geser oktahedral maksimum yang menyatakan bahwa luluh akan terjadi bila tegangan geser oktahedral maksimum yang terjadi melebihi harga limit yang diketahui dari hasil tes tarik material standar dengan beban uniaksial.

Dengan menggunakan persamaan (2.13) , tegangan geser oktahedral untuk

test tarik uniaksial (dimana hanya ada σ

1atau σ

x, dan sumbu x juga merupakan

sumbu prinsipal 1) adalah:

Universitas Kristen Petra

3

12 σ

τ

oct= (2.14)

Karena dari test tarik, data yang ada adalah tegangan yield S

y, maka tegangan geser oktahedral material didapat:

y it

oct

S

3 2

) (lim

=

τ (2.15)

Persamaan (2.15) ini disubstitusikan ke persamaan (2.13) dengan menganggap sumbu x,y,z adalah sebagai sumbu prinsipal 1,2,3 dan tegangan geser τ

xy, τ

yz, τ

zx= 0, sehingga:

( ) ( ) ( )

[

3 1 2]

122 3 2 2 2

3

11 3

2 S

y= σ − σ + σ − σ + σ − σ (2.16)

( ) ( ) ( )

[

3 1 2]

122 3 2 2 2

2

12 σ − σ + σ − σ + σ − σ

y

=

S (2.17)

Persamaan (2.17) menunjukkan bahwa kombinasi dari tegangan-tegangan prinsipal 1,2,3, atau tegangan-tegangan tiga dimensi sesuai sistem sumbu x,y,z akan menimbulkan luluh (gagal kriteria yield) pada material bila suku di sebelah kanan melebihi harga tegangan yield dari material (ingat menyertakan faktor keamanan N). Suku sebelah kanan ini disebut tegangan ekuivalen σ

edimana:

( ) ( ) ( )

[

3 1 2]

122 3 2 2 2

2

12 σ σ σ σ σ σ

σ

e= − + − + − (2.18)

Selanjutnya dengan mengambil angka keamanan N, maka:

N S

ye

≤ σ

2.4. Konsep Metode Elemen Hingga

Dalam melakukan perhitungan tegangan dan regangan, komputer

(software ANSYS) menggunakan metode elemen hingga. Metode elemen hingga

adalah suatu metode numerik yang tentunya cocok digunakan dengan komputer

digital. Dengan metode ini suatu struktur elastik kontinu dibagi-bagi (discretized)

menjadi beberapa substruktur (disebut elemen). Kemudian dengan menggunakan

matriks, defleksi dari tiap titik (node) akan dihubungkan dengan pembebanan,

properti material, properti geometrik dan lain-lain. Metode elemen hingga telah

Universitas Kristen Petra

digunakan secara luas untuk menyelesaikan berbagai persoalan mekanika dengan geometri yang kompleks. Beberapa hal yang membuat metode ini favorit adalah karena secara komputasi sangat efisien, memberikan solusi yang cukup akurat terhadap permasalahan yang kompleks, dan untuk beberapa permasalahan metode ini mungkin adalah satu-satunya cara.

2.4.1. Metode Elemen Hingga dengan bantuan Komputer (Software ANSYS) Analisa elemen hingga dilakukan dengan menggunakan software ANSYS. Dalam ANSYS

®langkah analisa dibagi menjadi tiga bagian utama yaitu Preprocessor, Solution, dan General Postprocessor.

Pada Preprocessor pemodelan benda atau alat yang akan dianalisa dilakukan, penentuan jenis material (properti material), pemilihan tipe elemen, meshing, dan juga aplikasi beban. Pada bagian Solution permasalahan yang telah didefinisikan akan dihitung. Pada General Postprocessor hasil perhitungan ditampilkan secara visual dalam bentuk kontur tegangan dan regangan. Beberapa tipe elemen yang digunakan dalam software ANSYS antara lain adalah shell elements, solid elements, dan contact elements.

Berdasarkan geometrinya, pressure vessel dapat dimodelkan sebagai three dimensional symmetric, dan axisymmetric.

¾ Three Dimensional Model adalah pemodelan utuh dari suatu pressure vessel.

¾ Symmetric Model adalah suatu pemodelan dimana hanya separuh dari pressure vessel yang dimodelkan. Symmetric boundary conditions diaplikasikan sepanjang sudut.

¾ Axisymmetric model mengambil bentuk dua dimensi. Hal ini dilakukan karena geometri yang simetri disepanjang sumbu-z.

Berdasarkan pengamatan dari penelitian yang dilakukan oleh David

Heckman (lampiran 4) tentang penggunaan ANSYS untuk simulasi bejana tekan,

pemodelan yang cocok (menghasilkan error yang kecil dan waktu simulasi yang

cukup singkat) digunakan untuk simulasi bejana tekan adalah adalah symmetric

modelling dengan shell63.

Universitas Kristen Petra

2.4.2. Pemilihan Elemen

Shell Element dapat digunakan untuk struktur yang terdiri dari dinding yang tipis (thin walled structure). Shell element akan dimodelkan sebagai dua dimensi, ketebalan material dapat didefinisikan pada properti dari elemen, tapi tidak akan ditunjukkan pada model. Salah satu element shell dalam ANSYS adalah shell63.

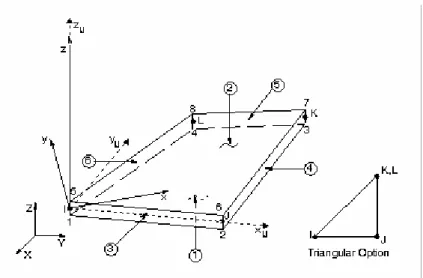

Elemen shell63 tersebut terdiri dari 4 node setiap elemennya. Dasar pemilihan elemen ini karena elemen ini mempunyai bentuk lengkung yang sesuai dengan bentuk geometri pressure vessel. Selain itu, tipe elemen ini mempunyai kemampuan untuk menganalisa tegangan membran dan tegangan akibat bending.

Gambar 3.4 menunjukkan geometri, lokasi node-node dan sistem koordinat dari elemen shell63.

Gambar 2.14. Elemen Shell63 Geometry

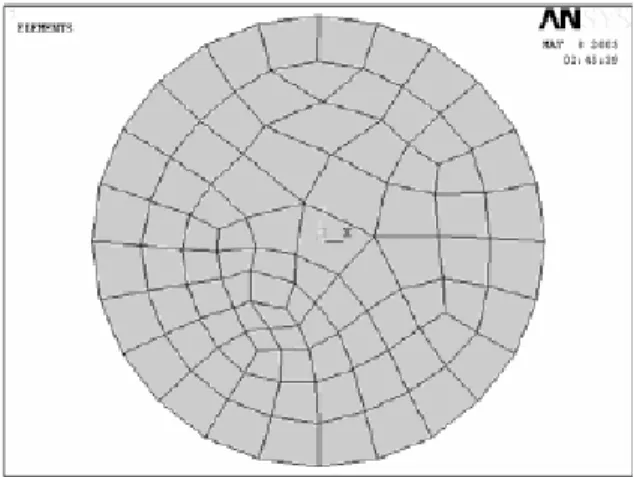

2.4.3. Meshing

Meshing adalah suatu proses pembagian atau diskretisasi suatu struktur

menjadi beberapa substruktur. Substruktur yang biasa disebut elemen ini

mempunyai properti-properti yang mendefinisikan geometri, jumlah node, dan

lain-lain. Geometri yang biasa digunakan untuk pemodelan dua dimensi adalah

quadrilateral dan triangle (segitiga). Untuk tiga dimensi, kedua bentuk tersebut

dikembangkan masing-masing menjadi hexahedral (bidang enam) dan tetrahedral

(bidang empat). Jumlah node untuk geometri yang sama bisa

Universitas Kristen Petra