TUGAS AKHIR

TM. 091486 - Manufaktur

Cipto Adi Pringgodigdo – 2104.100.026

Jurusan Teknik Mesin Fakultas Teknologi Industri Institut Teknologi Sepuluh Nopember Surabaya 2010 PEMODELAN DAN SIMULASI SISTEM INVENTORI UNTUK

MENDAPATKAN ALTERNATIF DESAIN PERGUDANGAN (STUDI KASUS DI PT. PETROKIMIA GRESIK)

Dosen Pembimbing : Ir. Sudiyono Kromodihardjo M.Sc. Ph.D

LATAR BELAKANG

PT. PETROKIMIA GRESIK Membutuhkan bahan baku agar dapat berproduksi menghasilkan pupuk (Konsumsi bahan baku)

Bahan baku yang didatangkan tidak memiliki waktu kedatangan yang tetap, karena bahan baku banyak didatangkan dari tempat yang

sangat jauh dari pabrik dengan menggunakan kapal

Kapal datang dengan waktu yang tidak tetap dan kapasitas angkut yang berbeda – beda (Tonase bongkar muat)

persediaan akan bahan baku harus tetap tersedia,karena proses produksi akan terus

berjalan sepanjang tahun tanpa mengalami suatu proses tunda atau tidak pernah berhenti

sepanjang tahun

Jumlah yang semakin banyak tersebut tidak diimbangi dengan penambahan jumlah kapasitas inventori yang didesain pada awal

pembuatan pabrik, efeknya adalah barang – barang yang seharusnya disimpan didalam inventori tidak dapat masuk kedalam inventori, solusi jangka pendek yang dilakukan di PT. PT. PETROKIMIA GRESIK tersebut adalah dengan menyimpannya diluar inventori tersebut, atau disebut open storage

Perlu tempat penyimpanan yang cukup untuk

mengatasi hal tersebut, dan kapasitas dari tempat penyimpanan tersebut terbatas, dibatasi oleh

kapasitas maksimal yang dapat tersimpan pada tempat penyimpanan tersebut

Kapasitas produksi setiap tahun semakin meningkat karena kebutuhan akan pupuk secara nasional

semakin tinggi

Kebutuhan bahan baku semakin tinggi dan hasil produksi akan semakin banyak

Perlu tempat penyimpanan yang cukup untuk

mengatasi hal tersebut, dan kapasitas dari tempat penyimpanan tersebut terbatas, dibatasi oleh

kapasitas maksimal yang dapat tersimpan pada tempat penyimpanan tersebut

Dibutuhkan suatu balance bahan baku untuk dapat terus menjamin proses produksi

Untuk proses pengemasan, dan pengangkutannya membutuhkan ongkos tambahan serta waktu

tambahan yang digunakan untuk proses mengemas dan pengangkutannya

mengidentifikasikan masalah yang nantinya akan timbul

pada suatu perencanaan sebelum hal tersebut direalisasikan, mengetahui tingkat efisiensi juga dapat mengetahui efek

yang terjadi bila dilakukan suatu modifikasi dari sistem, tanpa harus mengganggu sistem yang sudah berjalan, sehingga dapat meminimalkan penggunaan cost

Digunakanlah metode simulasi untuk mengimplementasikan / mencobakan desain –desain baru yang sedang dirancang, dapat mempelajari perilaku suatu sistem yang biasanya membutuhkan perulangan dari sistem tersebut

RUMUSAN MASALAH

agar dapat menampung aktivitas bongkar muat yang setiap tahun semakin meningkat.

Beberapa permasalahan yang akan dikaji adalah :

Bagaimana mengantisipasi kenaikan kapasitas produksi hingga tahun 2015 ??

Bagaimana mengatasi sistem inventori yang ada bila luasan gudang (Material & produk)

dan kemampuan pengantongan terbatas Bagaimana memperbaiki fasilitas handling material yang tidak memadai karena aktivitas

bongkar muat yang terus meningkat 1

2

3

TUJUAN TUGAS AKHIR

• Pemanfaatan, perbaikan dan penataan fasilitas gudang yang ada untuk menambah kapasitas gudang.

•Mengetahui cost dan benefit pembangunan pergudangan.

•Membuat model simulasi yang dapat mengetahui jumlah dan jenis gudang yang dibutuhkan beserta fasilitas pendukungnya dengan melihat hasil analisa kerja operasional pabrik. serta menganalisa

kecenderungan kinerjanya untuk pengembangan pelabuhan dan inventori sampai tahun 2015

BATASAN MASALAH

•Gudang yang dianalisa adalah gudang09 U400 Phonska, gudang 02 & 09 U650, dan gudang 3 SP- 36 Bag yang berada pada area produksi PT.

Petrokimia Gresik.

•Lahan yang digunakan untuk investasi

pengembangan gudang adalah lahan milik PT.

PETROKIMIA GRESIK.

MANFAAT TUGAS AKHIR

•Mengetahui dan memahami proses sistem pergudangan di PT. Petrokimia Gresik.

•Membantu mengefisiensikan sistem pergudangan yang ada pada PT. Petrokimia Gresik.

PENELITIAN SEBELUMNYA

Diko Handono 2003 dengan judul

“Pemodelan Dinamis dan Peramalan Kebutuhan BBG untuk 10 Tahun Mendatang di Wilayah Surabaya”

didapatkan cara untuk memprediksi jumlah kebutuhan akan bahan baku yang setiap tahunnya semakin meningkat, cara memperoleh dengan memperhatikan data yang ada dari tahun

sebelumnya dan memprediksi kenaikannya dengan mempertimbangkan kebutuhan pemakaian.

Darut Fairuzi 2006 dengan judul

“Perancangan Ulang Alokasi Penyimpanan Produk Untuk Meningkatkan Peformansi Gudang (Studi Kasus Divisi Distribusi dan Pergudangan Gudang

Phospat 1 PT. Petrokimia Gresik),”

di dapatkan bahwa suatu gudang yang kapasitasnya mendekati maksimalnya akan menurun tingkat peformansinya sehingga akan menurunkan

efisiensinya, solusinya adalah menambah kapasitas pergudangan tersebut dengan menambah luasan dari gudang tersebut dengan metode melihat

kecenderungan data yang ada untuk memprediksi data mendatang

Lintang Yuniar Banowosari dan Teuku Yunafa dengan judul

“ Aplikasi Production Planning Inventory Control Dalam Enterprise Resource Planning System di Perusahaan Daging Olahan XYZ”

didapatkan bahwa perencanaan yang baik dalam sistem inventori akan dapat meningkatkan keuntungan dalam perusahaan karena proses produksi dapat berjalan dengan aman, proses perencanaan inventori hendaknya menggunakan software karena dapat lebih mempermudah proses perencanaan, selain itu sistem pada software dapat memeriksa

posisi stok, persediaan akhir, rencana kedatangan bahan baku, serta jumlah bahan baku yang harus dipesan untuk kebutuhan rencana produksi

sehingga dapat bekerja secara efisien, juga dapat menjelaskan mengenai keterkaitan antara fungsi – fungsi perencanaan produksi dan pengendalian persediaan dengan fungsi –fungsi manajemen yang lainnya sehingga dapat melakukan perencanaan produksi dan pengendalian persediaan serta

pengaplikasikannya sesuai dengan kondisi perusahaan

METODOLOGI PERCOBAAN

START

Studi Lapangan:

-Pabrik -Inventori

Identifikasi Permasalahan

Perumusan Tujuan & Manfaat

Studi Literatur : -Buku

-Jurnal -Internet

Pengumpulan Data:

-Data Produksi

-Data Kebutuhan Bahan Baku -Balance Bahan Baku

-Kedatangan Bahan Baku

Pengolahan Data:

-Penentuan kapasitas masing – masing gudang -Penentuan jumlah kedatangan bahan baku -Penentuan kebutuhan akan bahan baku

A

Kesimpulan

& Saran

End Running

Model

Pembuatan Model Simulasi Dengan Extend

Verifikasi model dengan contoh design gudang

Apakah Model simulasi sudah sesuai dan bisa di Run ?

Tidak

Validasi Model

Model Valid

Tidak YA

YA A

Analisa Data

- Melihat gudang mana yang tidak dapat menampung material.

- Menghitung kerugian akibat barang yang tidak terfasilitasi oleh gudang - Membuat sistem inventori baru

Identifikasi Masalah

• Tahap identifikasi masalah ini adalah penentuan area/seksi yang spesifik dari suatu industri yang dijadikan obyek penelitian (dalam hal ini system

inventori pada PT. Petrokimia Gresik). Hal yang menjadi dasar dalam identifikasi masalah ini adalah

berdasarkan latar belakang permasalahan yang ingin diteliti yaitu :

• Pelabuhan (aktifitas Bongkar Muat)

• Transportasi (Sistem Pergerakan Material: Conveyor sistem, Truck, dan Jembatan timbang, parkir truck)

• Pergudangan

Pengumpulan Data

• Tahap ini menyangkut tahap pengumpulan data di lapangan. Data-data yang dimaksud adalah:

• Data umum perusahaan.

• Data Kapasitas Produksi Pabrik.

• Data rencana pengembangan kapasitas

Produksi sampai tahun 2015

Pengolahan Data

• Sebelum proses simulasi dimulai, distribusi probabilitas data yang telah dikumpulkan tersebut harus diketahui, kemudian

parameternya ditentukan. Pola distribusi probabilitas tersebut digunakan untuk

membangkitkan peubah acak yang digunakan

dalam simulasi

Pembuatan Model Simulasi

• Sebelum dibuatkan pemodelan melalui simulator, maka terlebih dahulu dibuat flowchart sistem kerja inventori secara. Sehingga arah berpikir dari program yang akan dibuat bisa menyerupai sistem inventori yang aslinya

• Model simulasi dibuat dengan mengacu pada model konseptual tadi. Model simulasi akan dibangun dengan alat bantu simulator Extend6, dan dijadikan sebagai

model referensi untuk dijalankan (run) sampai waktu yang diinginkan dengan memasukkan data-data yang telah diperoleh sebelumnya

Verifikasi

• Verifikasi mengacu pada bagaimana

membangun model dengan benar (building the model right).

• Dimana model pada komputer harus

merupakan gambaran dari model konseptual

tadi.

Validasi

• Dalam konteks ini validasi mengacu pada bagaimana membangun model yang benar

• Tahap ini digunakan untuk menentukan bahwa model telah mewakili sistem yang sebenarnya dengan akurat.

• Proses ini terus diulangi sampai diperoleh model yang tepat.

• Model yang valid adalah model yang memberi

keluaran rata-rata yang sama dengan keluaran

rata-rata sistem aktual.

Run Simulasi

• Tahap ini adalah proses menjalankan simulasi dari model yang telah dibuat sebelumnya.

• Panjang waktu simulasi tergantung dari sistem yang

dimodelkan apakah tertentu (terminating model) atau tidak (non-terminating model).

• Pendekatan yang banyak dilakukan adalah menjalankan simulasi sampai kondisi stabil tercapai.

• Pendekatan lain yaitu menjalankan simulasi untuk periode waktu yang diatur sendiri, misalnya dalam satu bulan atau satu tahun.

• Pendekatan terakhir adalah mengumpulkan sampel

sebanyak-banyaknya untuk dilakukan pengujian hipotesis.

• Suatu sistem pergudangan yang dioperasikan oleh perusahaaan untuk membantu dalam proses produksi dari distribusi bahan baku

hingga menjadi produk jadi. Sistem inventori ini harus mampu menampung bahan baku

(raw material) dan produk jadi (finished

goods), setiap gudang memiliki kapasitas dan peruntukannya masing-masing dan berbeda setiap gudangnya.

Gambaran

Umum Sistem

Sistem inventori ini harus dapat menjamin

ketersediaan bahan baku (raw material) yang dibutuhkan untuk berjalannya proses produksi,

serta harus dapat menampung hasil dari produksi yang berupa produk jadi (finished goods) baik

dalam bentuk curah ataupun kemasan.

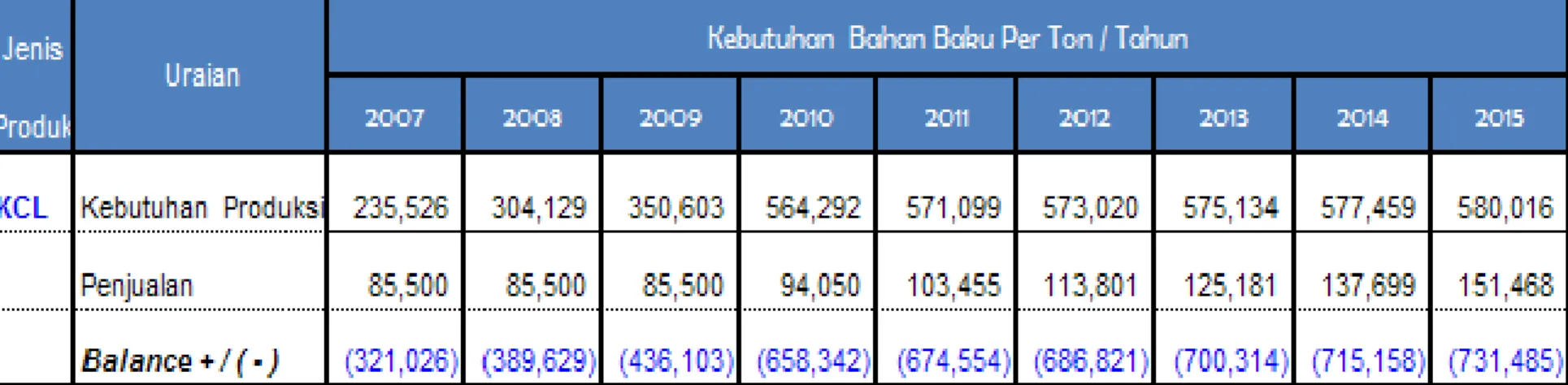

Tabel 4.1. Tabel Balance Bahan Baku Untuk Produksi (Sumber: PT. Petrokimia Gresik)

• pola kedatangan material juga dipengaruhi

oleh jumlah tonase yang dapat di loading atau unloading, kapasitas kapal yang berbeda-beda serta jumlah kapal yang datang akan berbeda – beda pula bergantung kondisi cuaca,

pemesanan dan besarnya kapal

• Durasi dari simulasi ditentukan oleh lamanya waktu pensimulasian yang dilakukan terhadap sistem model dari inventori yaitu 8 tahun atau 2880 hari, dengan cara meletakkan blok executive ke pada bagian pojok kiri atas, kemudian mengatur setting pada simulation setup dengan memasukkan angka tertentu (dalam hal ini adalah lamanya waktu simulasi ), sehingga simulasi akan berhenti bila telah mencapai angka yang telah ditentukan.

Pembuatan Model

Simulasi Extend

Gambar 4.1. Model pengaturan awal simulasi

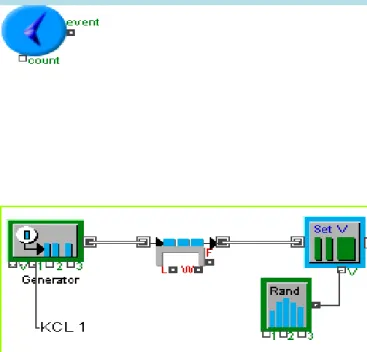

Pola Kedatangan Bahan Baku

• Generator yang menghasilkan atau

membangkitkan item pada selang waktu

tertentu dimana diatur oleh kumpulan logika

• Data kedatangan bahan baku total yang berupa KCL setiap tahun dari 2008 hingga 2015

• Data rata- rata kapasitas kapal yang dibagi

jumlah hari dalam satu tahun

Gambar 4.2. Model pola kedatangan kapal

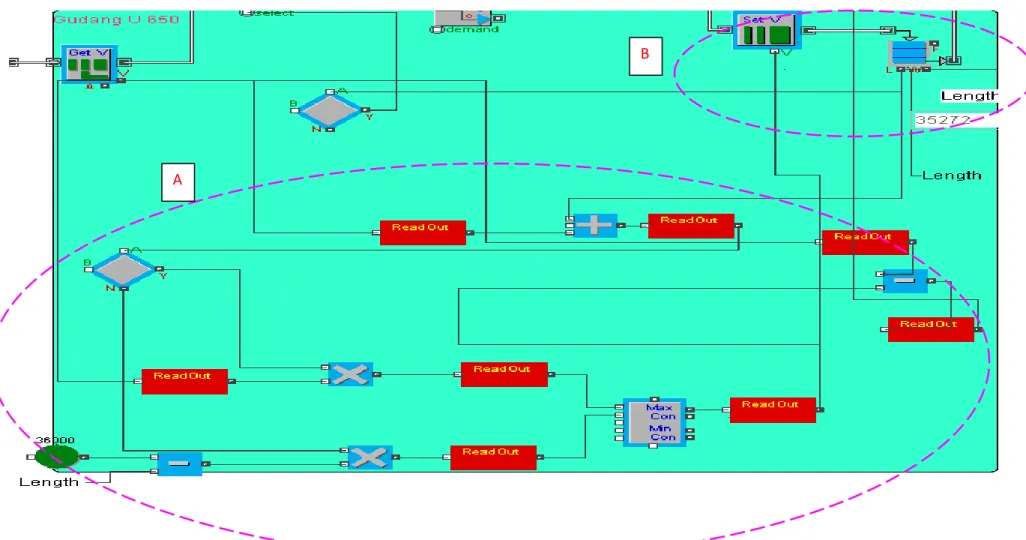

Model Gudang U650

• Bahan baku yang telah di unloading dari kapal langsung

dibawa pada gudang raw material, dimana gudang ini hanya untuk menyimpan persediaan KCL saja dengan kapasitas

maksimal sebesar 36000 ton

• bila bahan baku yang datang lebih besar daripada kebutuhan produksinya maka gudang tidak dapat menampung

• Bahan baku yang tidak terfasilitasi dilakukan pengantongan terlebih dahulu untuk selanjutnya dibawa oleh truk

pengangkat untuk diletakkan di gudang sementara atau gudang terbuka (open storage),

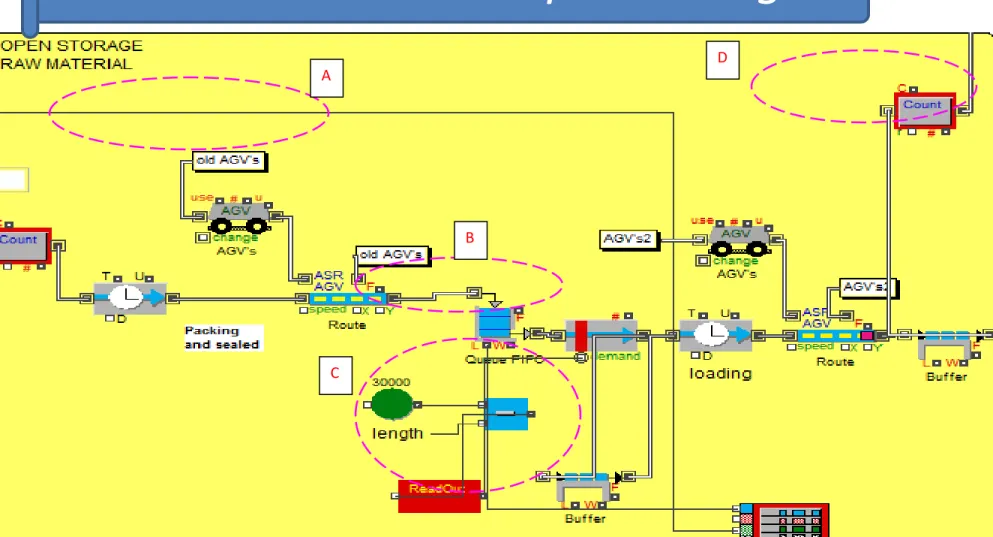

Ket:

A: logika gudang U650 B: gudang U650

A

B

Gambar 4.3 Model gudang U650

Model Open Storage

• Barang yang tidak dapat terfasilitasi oleh

gudang utama akan dibawa pada open storage

• Dengan terlebih dahulu dikemas

• Lalu diangkut dengan truk pengangkut

A

D

B

C

Ket:

A: Tempat tersedianya truk pengangkut B: Gudang open storage

C: Logika pengatur open storage

D: Blok yang berfungsi sebagai penghitung truk pengangkut yang digunakan

Gambar 4.4 Model Open Storage

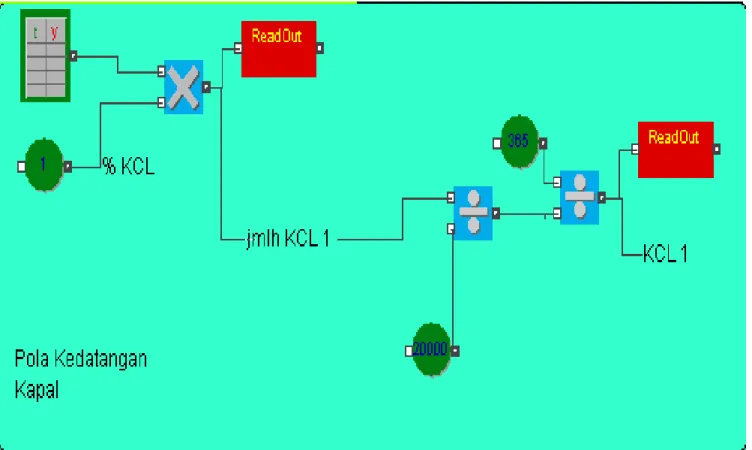

Model kebutuhan KCL

• Setiap tahun mengalami kenaikan akibat kapasitas produksi pabrik yang terus

meningkat sepanjang tahunnya

• Tetapi untuk setiap tahunnya komposisi

kebutuhan KCL ton per ton produknya tetap

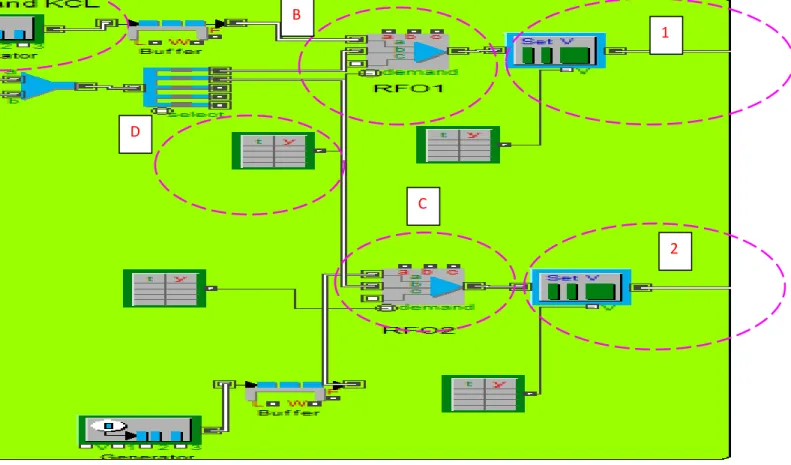

Ket:

A: generator untuk memastikan adanya permintaan dalam 1 hari

B: Blok yang digunakan untuk mengatur kebutuhan KCL yang dipakai proses produksi dalam sehari C: Blok yang digunakan untuk mengatur kebutuhan KCL yang dijual dalam sehari

D: Blok yang digunakan untuk memberikan inputan data kebutuhan akan KCL 1: Jalur yang menuju pabrik

2: Jalur yang menuju gudang phonska A

D

B

2 1

C

Gambar 4.5 Model Kebutuhan Bahan Baku KCL setiap harinya

Model Gudang U400

• Setelah hasil produksi jadi, lalu diteruskan ke

gudang U400 untuk dikemas dan ditimbang

sesuai dengan yang diinginkan, lalu disimpan

sebelum masuk ke proses selanjutnya

Ket:

A: Blok untuk proses pengemasan dan proses penimbangan B: Blok yang mengatur kapasitas gudang U400

1: Jalur1 2: Jalur 2

A

B

1

2

Gambar 4.6 Model Gudang U400

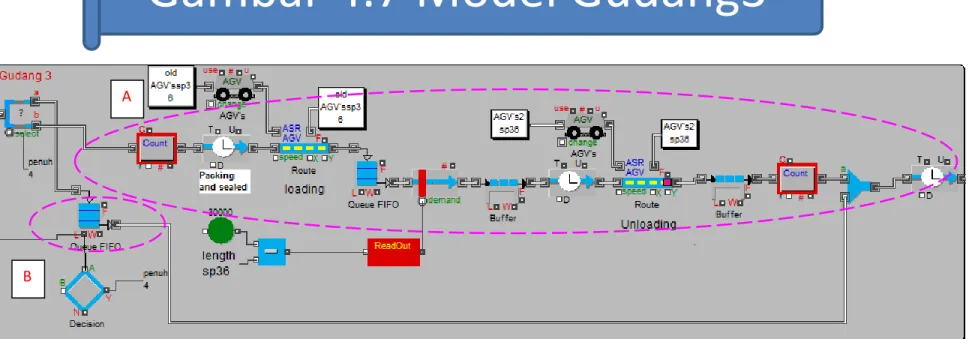

Model Gudang3

• Setelah hasil produksi jadi dari jalur 1, lalu diteruskan ke gudang3untuk disimpan sebelum masuk ke proses selanjutnya, di dalam model ini terdapat blok yang memisahkan 2 jalur, dimana setelah selesai produk yang telah dikemas dibawa ke inventori untuk

disimpan, kapasitas penyimpanan inventori ini terbatas, bila telah melebihi batas minimumnya produk jadi yang tidak terfasilitasi akan langsung

diteruskan ke open storage bila kapasitas maksimum gudang telah terpenuhi

Ket:

A: Open Storage B: Gudang3

A

B

Gambar 4.7 Model Gudang3

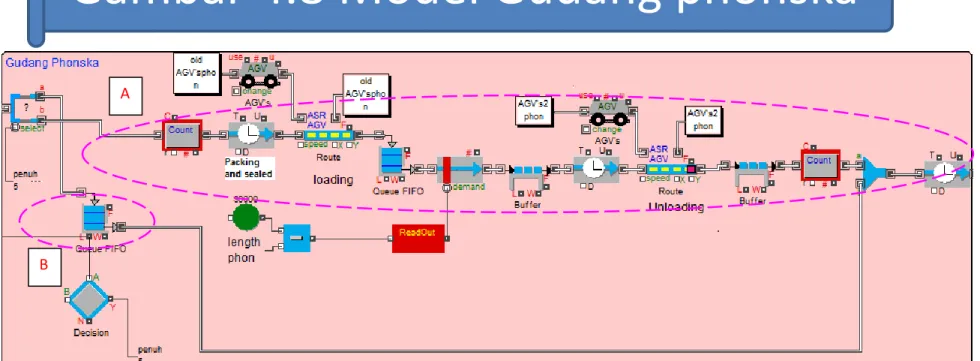

Model Gudang Phonska

• Setelah hasil produksi jadi dari jalur 2, lalu diteruskan ke gudang Phonska untuk disimpan sebelum masuk ke proses selanjutnya, di dalam model ini terdapat blok yang memisahkan 2 jalur, dimana setelah selesai produk yang telah dikemas dibawa ke inventori untuk disimpan, kapasitas penyimpanan inventori ini

terbatas, bila telah melebihi batas minimumnya produk jadi yang tidak terfasilitasi akan langsung

diteruskan ke open storage bila kapasitas maksimum gudang telah terpenuhi

.

Ket:

A: Open Storage

B: Gudang Phonska

A

B

Gambar 4.8 Model Gudang phonska

Gambaran

Umum Sistem

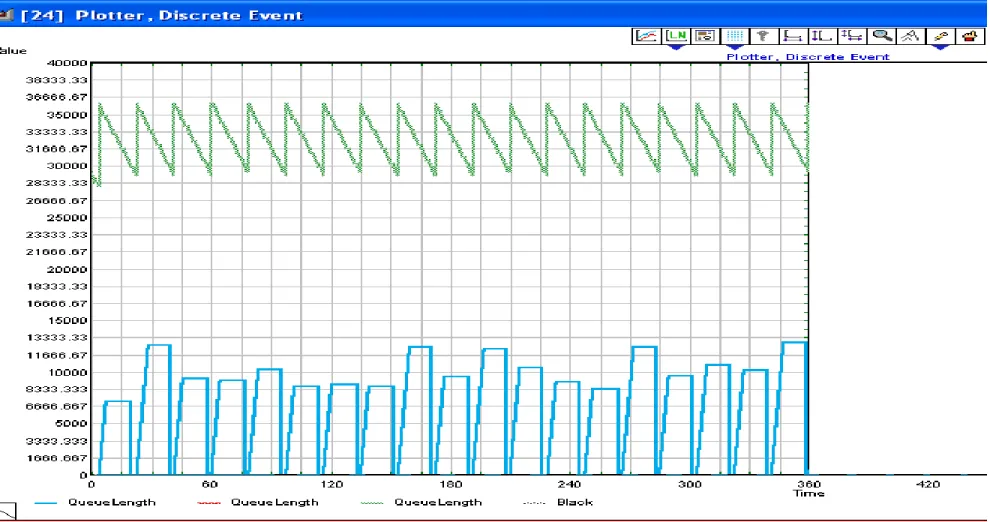

Gambar 4.10 Grafik awal

Ket:

Garis hijau: Gudang 650 Garis biru: Open Storage

Gambar 4.11 Kebutuhan Akan

Bahan Baku

Gambar 4.12 Kedatangan Bahan

Baku (KCL)

Gambar 4.13 Kondisi Gudang U650 yang disimulasikan selama 2880 hari

Garis hijau: Gudang 650 Garis biru: Open Storage

Gambar 4.14 Kapasitas Gudang Pengantongan

• Model alternatif dibuat dengan maksud agar

diperoleh model simulasi yang lebih baik. Beberapa parameter yang diubah antara lain adalah

pengaturan kapasitas maksimum gudang dalam hal ini gudang U650, pemrekdiksian bahan baku yang akan datang agar kapasitas pada gudang U650 bisa lebih dekat dengan kapasitas maksimumnya

• Karena open storage hanya terjadi pada gudang

U650 maka hanya gudang U650 saja yang di analisa

Pembuatan

Model Alternatif

• Pada skenario 1 ini kapasitas maksimal gudang yang sebelumnya 36.000 ton menjadi 61.000 ton

• Kenaikan sebesar 25.000 ton dari kondisi awalnya,

penambahan ini dilakukan dengan cara membangun gudang baru berkapasitas 25.000 ton pada area gudang U650

• Tidak membutuhkan tambahan apapun untuk proses pengangkatannya

• Membutuhkan tambahan biaya pembangunan, jumlah

tambahan kapsitas ini disesuaikan dengan lahan yang ada di area gudang U650, yang hanya mampu dengan penambahan kapasitas hingga 25.000 ton saja

Skenario 1:

Gambar 4.15 Keadaan skenario 1

• Pada skenario 2 ini kapasitas maksimal gudang yang sebelumnya 36.000 ditambah dengan gudang yang dibangun dengan jarak tertentu dengan kapasitas yang tidak terbatas karena lahan yang terseedia banyak , jadi membutuhkan tambahan berupa

conveyor baru yang terinterkoneksi dengan conveyor gudang U650 untuk proses pengangkatannya

• Membutuhkan tambahan waktu pengangkutan, jumlah tambahan kapsitas ini disesuaikan dengan lahan yang ada di area tersebut

Skenario 2:

Gambar 4.17 Sistem Gudang Baru

Menentukan Kapasaitas Gudang Baru

• Untuk memnentukan kapasitas yang harus dibangun maka harus melihat dulu berapa kapasitas dari gudang baru yang terisi, untuk itu dibutuhkan suatu grafik yang menunjukkan jumlah kapasitas yang terisi

• Terlihat dari grafik bahwa maksimal kapasitas terisi 36.000 ton sehingga kita dapat

membangun gudang dengan kapasitas 40.000

ton

Gambar 4.16 Kapasitas Gudang

baru yang terisi

• Pada skenario 3 ini adalah gabungan antara skenario 1 dan 2 dimana kapasitas maksimal gudang yang

sebelumnya 36.000 ton menjadi 61.000 ton , berarti mengalami kenaikan sebesar 25.000 ton dari kondisi awalnya, penambahan ini dilakukan dengan cara

membangun gudang baru berkapasitas 25.000 ton pada area gudang U650

• ditambah dengan gudang yang dibangun dengan jarak tertentu dengan kapasitas 40.000 ton

Skenario 3:

Gambar 4.18 Gambar Model

Skenario 3

• Tower = Rp 300 Juta / ea

• Galery = Rp 18 Juta/ Meter

• Conveyor BW 1000 = Rp 12 Juta /meter

• Gudang Kontruksi Tinggi 18 mtr = 2 juta / M^2

• Gudang Kontruksi T Pendek = 1,2 juta / M^2

• Gudang Portable Tinggi 6 mtr = Rp 250.000,-/ m^2

• Biaya Sewa gudang per ton/ bln = Rp 1411,- ( Dasar kontrak sewa gudang di KIG = 17.000 ton biaya Rp 24 Juta/ bulan)

Biaya yang digunakan dalam perhitungan:

Perbandingan Model awal dengan Model Skenario 1

• Dari skenario 1 didapatkan bahwa adanya open storage yang terjadi karena gudang masih tidak dapat menfasilitasi bahan baku

• Kapasitas gudang dinaikkan dan kebutuhan untuk proses produksi dengan jadwal kedatangan yang

semakin meningkat tidak mampu terfasilitasi dengan baik

• Hasil nya akan dibandingkan dengan model awalnya, hasil yang dibandingkan adalah

banyaknya kapasitas open storage, dan

penggunaan alat transport yang dipakai

dengan biaya pembangunan gudang baru

berkapasitas 25.000 ton

Tabel 5.1 Tabel cost dan benefit

skenario 1

Dapat dilihat bahwa untuk meningkatkan kapasitas gudang 25.000 ton dibutuhkan biaya 19.367.500.000 dan akan kembali selama 9,3 tahun tidak dinutuhkan biaya besar untuk

pembuatan conveyor baru, serta membuat conveyor sistem yang terinterkoneksi dengan gudang U650, karena tetap memakai fasilitas gudang U650.

Kesimpulan Skenario 1

• Dari skenario 2 didapatkan bahwa tidak adanya open storage yang terjadi karena kapasitas gudang dinaikkan dan

kebutuhan untuk proses produksi dengan jadwal kedatangan yang semakin meningkat mampu terfasilitasi dengan baik, hasil nya akan dibandingkan dengan model awalnya

• Hasil yang dibandingkan adalah banyaknya kapasitas open storage, dan penggunaan alat transport yang dipakai dengan biaya pembangunan gudang baru berkapasitas 40.000 ton.

• Total kapasitas itu diambil karena berdasar grafik kapasitas terpakai rata – rata 36.000 ton, sehingga diambil kapasitas 40.000 ton

Perbandingan Model awal dengan

Model Skenario 2

Tabel 5.2 Tabel cost dan benefit

skenario 2

• Dari hasil didapatkan bahwa skenario 2 ini, karena selain biaya kembali yang sangat lama sampai 14,2 tahun, juga dibutuhkan biaya

yang sangat besar untuk pembuatan conveyor baru, serta membuat conveyor sistem yang

terinterkoneksi dengan gudang U650.

Kesimpulan Skenario 2

• Dari skenario 3 didapatkan bahwa tidak adanya open storage yang terjadi karena kapasitas gudang dinaikkan dan

kebutuhan untuk proses produksi dengan jadwal kedatangan yang semakin meningkat mampu terfasilitasi dengan baik,

• Hasil nya akan dibandingkan dengan model awalnya, hasil

yang dibandingkan adalah banyaknya kapasitas open storage,

• Penggunaan alat transport yang dipakai dengan biaya

pembangunan gudang baru berkapasitas 65.000 ton, dengan gudang lama 36.000 ton sehingga total kapasitas 101.000 ton.

Perbandingan Model awal dengan

Model Skenario 3

Tabel 5.3 Tabel cost dan benefit

skenario 3

• Dari hasil didapatkan bahwa skenario 3 ini kapasitasnya tidak terpakai semua dan

cenderung sia –sia, karena selain biaya

kembali yang sangat lama sampai 28,3 tahun, kapasitasnya tidak akan digunakan secara

maksimal selama 8 tahun kedepan, tetapi

dapat dipastikan tidak akan ada open storage

yang terjadi

1. Pengaruh penambahan kapasitas gudang terhadap penggunaan open storage paling besar terletak pada skenario 3, dikarenakan kapasitas gudang jauh melebihi

selisih antara kedatangan material dengan kebutuhan bahan baku (KCL), dan tidak memerlukan open storage.

2. Untuk kebutuhan kapasitas inventori yang tidak terbatas

dapat digunakan skenario 2, karena tersedia lahan yang luas, tetapi pada skenario ini didapatkan hasil bahwa kapasitas terisi hanya sekitar 36.000ton sehingga dapat dibangun gudang berkapasitas 40.000 ton