BAB III

METODOLOGI PENELITIAN

3.1 LOKASI PENELITIAN

Penelitian ini dilakukan di Laboratorium Penelitian dan Laboratorium Lateks, Fakultas Teknik, Universitas Sumatera Utara, Laboratorium Farmasi, Fakultas Farmasi, Universitas Sumatera Utara, dan Laboratorium Fisika, Universitas Negeri Medan.

3.2 BAHAN DAN PERALATAN

3.2.1 Bahan

Bahan yang digunakan dalam penelitian ini adalah : 1. Resin epoksi sebagai matriks, dengan sifat [10]:

a. Wujud : Cairan kental b. Densitas : 1,17 gram/cm3

Epoksi dan epoksi hardener yang digunakan diperoleh dari toko peralatan dan bahan kimia PT. Justus Kimiaraya.

2. Serat buah pinang sebagai pengisi, dengan sifat panjang dan kuat. Serat buah pinang yang digunakan diperoleh dari supplier di Stabat dengan klasifikasi pinang yang tua dan berwarna kecoklatan.

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah : 1. Beaker glass.

2. Mesin cetak tekan (press mold). 3. Neraca analitik.

4. Ayakan 50 mesh. 5. Alat uji tarik. 6. Alat uji bengkok. 7. Alat uji bentur.

10.Indikator pH universal.

11.Cetakan, yang terbuat dari plat besi dengan ukuran 30 x 30 cm. 12.Ball Mill.

3.3 PROSEDUR PENELITIAN 3.3.1 Pengambilan Serat Buah Pinang

1. Serat dipisahkan dengan tangan dari kulit terluar pinang dengan membuang kulit terluar yang terikut dengan serat hingga bersih.

2. Serat buah pinang kemudian dibersihkan dengan menggunakan air.

3. Serat tersebut kemudian dikeringkan selama 3 hari dibawah sinar matahari.

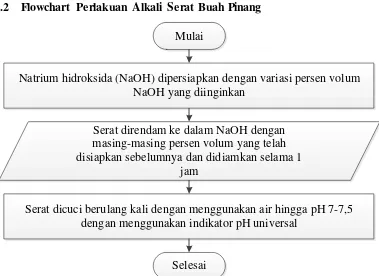

3.3.2 Perlakuan Alkali Serat Buah Pinang

1. Natrium hidroksida (NaOH) yang digunakan sebagai perlakuan alkali pada serat dipersiapkan dengan variasi persen volum NaOH terhadap air 1 %, 2 %, dan 3 %.

2. Serat direndam di dalam NaOH dengan masing - masing persen volum yang telah disiapkan sebelumnya dan kemudian didiamkan selama 1 jam. Kemudian serat tersebut dicuci berulang kali dengan menggunakan air hingga pH 7-7,5 dengan menggunakan indikator pH universal.

3. Serat dikeringkan di dalam oven dengan suhu 100 °C hingga beratnya konstan.

4. Untuk sampel dengan pengisi serat buah pinang tanpa perlakuan alkali prosedur 1 sampai 3 tidak dilakukan.

3.3.3 Pembuatan Partikel Serat Buah Pinang

1. Serat buah pinang yang telah mengalami proses perendaman dan pengeringan kemudian dimasukkan ke dalam ball mill agar serat halus dan membentuk partikel.

2. Serat buah pinang yang telah halus kemudian diayak dengan menggunakan ayakan dengan ukuran 50 mesh.

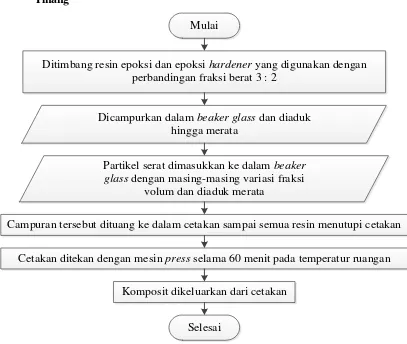

3.3.4 Pembuatan Komposit Epoksi Berpengisi Partikel Serat Buah Pinang

1. Ditimbang resin epoksi dan epoksi hardener yang digunakan dengan perbandingan fraksi berat 3 : 2.

2. Kemudian epoksi dan epoksi hardener dicampurkan dalam beaker glass dan diaduk hingga merata.

3. Serat buah pinang yang telah disiapkan dimasukkan ke dalam beaker glass

dan diaduk merata.

4. Kemudian tuangkan campuran tersebut ke dalam cetakan sampai semua resin menutupi cetakan sesuai dengan masing- masing uji.

5. Kemudian tuangkan resin ke dalam cetakan dan ratakan bagian permukaannya, setelah rata komposit didiamkan selama 1 hari pada suhu ruangan.

6. Komposit dikeluarkan dari cetakan dan dihaluskan bagian permukaannya dengan menggunakan kertas pasir.

7. Dilakukan pengujian terhadap komposit yaitu penentuan uji Fourier Transform-Infra Red (FT-IR), uji kekuatan tarik (tensile strength), uji kekuatan lentur (bending strength), uji kekuatan bentur (impact strength), uji penyerapan air (water absorption), dan uji Scanning Electron Microscopy

(SEM).

3.3.5 Pengujian Komposit

3.3.5.1 Karakteristik Fourier Transform-Infra Red (FT-IR)

Sampel yang dianalisa yaitu berupa epoksi, serat pinang tanpa perlakuan alkali,serat pinang dengan perlakuan alkali dan komposit epoksi berpengisi buah pinang untuk melihat apakah ada terbentuk sambung silang (cross-linking) atau tidak terbentuknya gugus baru. Analisa FT-IR dilakukan di Laboratorium Farmasi, Fakultas Farmasi, Universitas Sumatera Utara.

3.3.5.2 Pengujian Kekuatan Tarik (Tensile Strength) ASTM D 638 Tipe IV

besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan dibagi dengan luas penampang bahan.

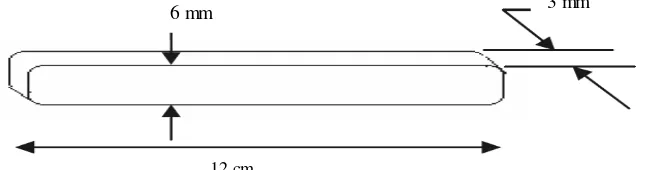

Gambar 3.1 Ukuran Dimensi Spesimen Kekuatan Tarik ASTM D 638 Tipe IV

Komposit hasil spesimen dipilih dan dipotong membentuk spesimen untuk pengujian kekuatan tarik (uji tarik). Pengujian kekuatan tarik dilakukan dengan tensometer terhadap tiap spesimen dengan ketebalan 4 mm. Tensometer terlebih dahulu dikondisikan pada beban 100 kgf dengan kecepatan 50 mm/menit, kemudian dijepit kuat dengan penjepit yang ada dialat. Mesin dihidupkan dan spesimen akan tertarik ke atas spesimen diamati sampai putus, dicatat tegangan maksimum dan regangannya.

3.3.5.3 Pengujian Kekuatan Lentur (Bending Strength) ASTM D 790

Spesimen yang akan diuji kekuatan lenturnya memiliki bentuk slab dan pengujian dilakukan dengan perlakuan uji tiga titik tekuk (three point bend test).

Gambar 3.2 Ukuran Dimensi Spesimen Kekuatan Lentur ASTM D 790 13 mm

4 mm

19 mm

6 mm

57 mm 115 mm 65 mm

12 cm

3.3.5.4Pengujian Kekuatan Bentur (Impact Strength) ASTM D 4812-11

Spesimen yang akan diuji bentur mengikuti metoda Unnotched Izod.

Gambar 3.3 Ukuran Dimensi Spesimen Metoda Izod ASTM D 4812-11

3.3.5.5 Analisa Penyerapan Air (Water Absorption) ASTM D 570

Karakteristik penyerapan air dari komposit poliester tidak jenuh berpengisi selulosa diuji dengan perendaman dalam air pada suhu ruangan setiap 24 jam hingga bahan komposit tidak lagi menyerap air (jenuh). Spesimen tes berbentuk (25 mm x 25 mm) sesuai ASTM D-570. Sebelum direndam dalam air, komposit dimasukkan ke dalam oven dengan temperatur 50 5 oC selama 24 jam terlebih dahulu. Kemudian didinginkan dalam desikator selama 24 jam. Setelah itu dilakukan pencelupan. Setiap rentang waktu pencelupan, maka sampel diambil dan dibersihkan dengan kertas tisu untuk menyerap air. Sampel kemudian ditimbang dan dihitung dengan persamaan:

100%

Wg = Persentase pertambahan berat komposit We = Berat komposit setelah perendaman Wo = Berat komposit sebelum perendaman

3.3.5.6 Pengujian Analisa Scanning Electron Microscopy (SEM)

Analisa Scanning Electron Microscopy (SEM) digunakan untuk mengkarakterisasi morfologi permukaan sampel dengan menggunakan metode

Secondary Electron Image (SEI). Hasil yang didapat adalah foto polaroid dan mampu memfoto dengan perbesaran dari 25 sampai 2 juta kali. Sampel yang difoto berukuran kecil, yaitu 5 mm x 5 mm untuk luas permukaan dan sampel dalam keadaan kering. Untuk sampel yang tidak bersifat konduktif, sampel harus dilapisi 2,5 mm

terlebih dahulu dengan bahan yang bersifat konduktif. Analisa Scanning Electron Microscopy (SEM) dilakukan di Laboratorium Fisika, Universitas Negeri Medan.

3.4 FLOWCHART PENELITIAN

3.4.1 Flowchart Pengambilan Serat Buah Pinang

Mulai

Serat pinang dibersihkan dengan membuang kulit terluar hingga bersih

Dicuci dengan air hingga bersih

Dikeringkan selama 3 hari di bawah sinar matahari

Selesai

Gambar 3.4 Flowchart Pengambilan Serat Buah Pinang

3.4.2 Flowchart Perlakuan Alkali Serat Buah Pinang

Mulai

Natrium hidroksida (NaOH) dipersiapkan dengan variasi persen volum NaOH yang diinginkan

Serat direndam ke dalam NaOH dengan masing-masing persen volum yang telah disiapkan sebelumnya dan didiamkan selama 1

jam

Serat dicuci berulang kali dengan menggunakan air hingga pH 7-7,5 dengan menggunakan indikator pH universal

Selesai

3.4.3 Flowchart Pembuatan Partikel Serat Buah Pinang

Mulai

Serat buah pinang yang telah direndam dan dikeringkan kemudian dihaluskan di dalam ball mill

Serat yang telah halus diayak dengan menggunakan ayakan dengan ukuran 50 mesh

Partikel serat dipisahkan dengan masing-masing ukuran untuk digunakan dalam proses pembuatan komposit partikel epoksi - serat buah pinang

Selesai

Gambar 3.6 Flowchart Pembuatan Partikel Serat Buah Pinang

3.4.4 Flowchart Pembuatan Komposit Epoksi Berpengisi Partikel Serat Buah Pinang

Ditimbang resin epoksi dan epoksi hardener yang digunakan dengan perbandingan fraksi berat 3 : 2

Mulai

Dicampurkan dalam beaker glass dan diaduk hingga merata

Partikel serat dimasukkan ke dalam beaker glass dengan masing-masing variasi fraksi

volum dan diaduk merata

Campuran tersebut dituang ke dalam cetakan sampai semua resin menutupi cetakan

Cetakan ditekan dengan mesin press selama 60 menit pada temperatur ruangan

Komposit dikeluarkan dari cetakan

Selesai

3.4.5 Flowchart Pengujian Komposit

Mulai

Komposit dipotong dan dibentuk sesuai dengan standar masing-masing uji yang digunakan

Dilakukan uji pada masing-masing variasi komposit dan diperoleh data hasil pengujian

Selesai

BAB IV

HASIL DAN PEMBAHASAN

4.1 KARAKTERISTIK FT-IR (FOURIER TRANSFORM-INFRA RED)

EPOKSI, SERAT BUAH PINANG, DAN KOMPOSIT EPOKSI BERPENGISI SERAT BUAH PINANG

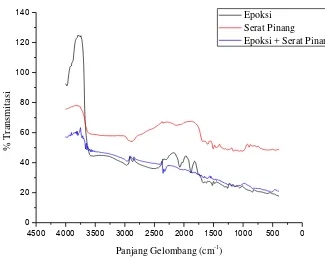

Karakterisasi FT-IR (Fourier Transform Infra Red) epoksi, serat pinang dilakukan untuk mengidentifikasi gugus fungsi dari komposit epoksi berpengisi serat buah pinang.

4.1.1 Karakteristik FT-IR Epoksi

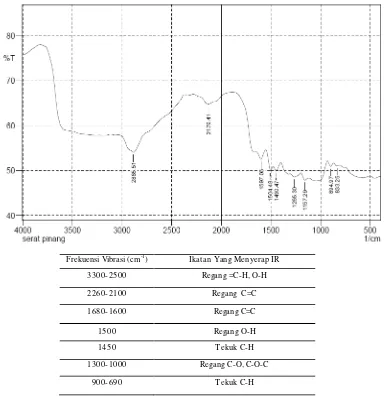

Karakteristik FTIR dari epoksi dapat dilihat pada Gambar 4.1 di bawah ini.

Keterangan analisa gugus fungsi [25]:

Frekuensi Vibrasi (cm-1) Ikatan Yang Menyerap IR

3100-3000 Regang C-H

2130-2100 Regang -N≡C

1840-1800 Regang C=O

Gambar 4.1 Karakteristik FT-IR Epoksi

Dari gambar 4.2 diatas dapat dilihat karakteristik FTIR dari resin epoksi. Resin epoksi mengandung gugus epoksi atau oxirene dan senyawa amina [9]. Gugus epoksi pada FTIR ini ditunjukkan oleh bilangan gelombang 1882,52 cm-1 yang menunjukkan gugus C=O. Senyawa amina pada resin epoksi hasil karakteristik FTIR ini ditunjukkan oleh bilangan gelombang 2067,69 cm-1 yang menunjukkan adanya gugus -N≡C yang merupakan amina tersier. Sedangkan bilangan 2976,09 cm-1 menunjukkan gugus C-H.

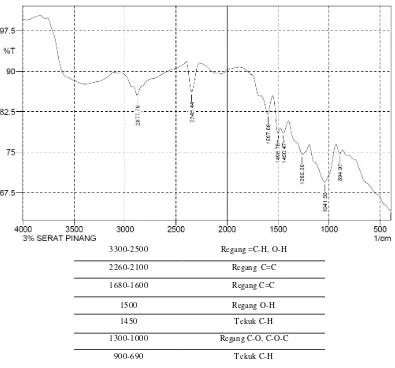

4.1.2 Karakteristik FT-IR Serat Buah Pinang Tanpa Perlakuan Alkali Dan Dengan Perlakuan Alkali

Karakteristik dari serat buah pinang tanpa perlakuan alkali dapat dilihat pada Gambar 4.3 di bawah ini.

Keterangan analisa gugus fungsi [25]:

Frekuensi Vibrasi (cm-1) Ikatan Yang Menyerap IR

3300-2500 Regang =C-H, O-H

2260-2100 Regang C=C

1680-1600 Regang C=C

1500 Regang O-H

1450 T ekuk C-H

1300-1000 Regang C-O, C-O-C

900-690 T ekuk C-H

Dari Gambar 4.3 diatas dapat dilihat gugus fungsi yang dihasilkan oleh serat pinang dengan menggunakan transmisi FT-IR. Serat pinang sebagian besar terdiri dari hemiselulosa dan bahan bukan selulosa. Serat buah pinang mengandung 13 % sampai 24,6 % senyawa lignin, 35 % sampai 64,8 % hemiselulosa, kandungan abu sebanyak 4,4 %, dan sisanya sebanyak 8 % sampai 25 % kandungan air. Senyawa hemiselulosa ditunjukkan oleh adanya gugus OH pada hasil karakteristik FT-IR yang didapat pada puncak 2885,51 dan 1504,48 cm-1. Senyawa lignin ditunjukkan pada puncak 1597,06 cm-1. Pada puncak 2129,41 cm-1 menunjukkan adanya gugus C=C, pada puncak 1157,29 cm-1 menunjukkan adanya gugus C-O dan C-O-C, serta puncak 894,97 cm-1 dan 833,25 cm-1 menunjukkan adanya tekuk C-H.

Karakteristik dari serat buah pinang dengan perlakuan alkali ditunjukkan pada Gambar 4.4 di bawah ini.

4.1.3

Keterangan analisa gugus fungsi [25]:

Frekuensi Vibrasi (cm-1) Ikatan Yang Menyerap IR

3300-2500 Regang =C-H, O-H

2260-2100 Regang C=C

1680-1600 Regang C=C

1500 Regang O-H

1450 T ekuk C-H

1300-1000 Regang C-O, C-O-C

900-690 T ekuk C-H

Pada umumnya hasil karakterisasi FT-IR dari serat buah pinang dengan perlakuan alkali menunjukkan gugus yang hampir sama dengan hasil karakterisasi FT-IR pada serat buah pinang tanpa perlakuan alkali, namun terdapat beberapa pergeseran gugus fungsi jika dibandingkan dari hasil keduanya.

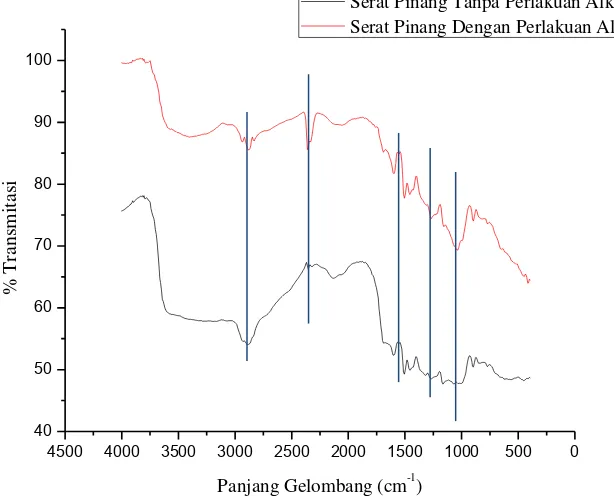

Serat pinang yang digunakan dalam penelitian ini merupakan serat buah pinang yang sebelumnya diberi perlakuan alkali sebelum dijadikan sebagai pengisi komposit, sehingga perlu dilakukan perbandingan hasil karakteristik FT-IR dari serat buah pinang tanpa perlakuan alkali dan serat buah pinang dengan perlakuan alkali.

Gambar 4.5 Perbandingan Karakteristik FT-IR Serat Buah Pinang Tanpa Perlakuan Alkali dan Serat Pinang Dengan Perlakuan Alkali

Dari Gambar 4.5 diatas, perlakuan alkali terhadap serat menunjukkan perbedaan yang signifikan berdasarkan spektrum yang dihasilkan FT-IR. Perbedaan yang signifikan dapat dilihat pada puncak 2885,51 dan 1265,3 cm-1 yang mempunyai kemiripan dengan hemiselulosa, mengalami perubahan, kemudian pada regang O-H pada puncak 1504 yang berkurang akibat perlakuan alkali, dan pada puncak 1157 (regang eter C-O-C) yang merupakan struktur penyusun polisakarida yang sebagian besar ada di selulosa yang mengalami pergeseran. Namun, ada beberapa puncak lainnya yang muncul baik pada serat tanpa perlakuan alkali maupun serat dengan

perlakuan alkali. Sehingga dapat disimpulkan alkali membersihkan permukaan serat dari senyawa lignin, hemiselulosa, dan zat pengotor lainnya [27].

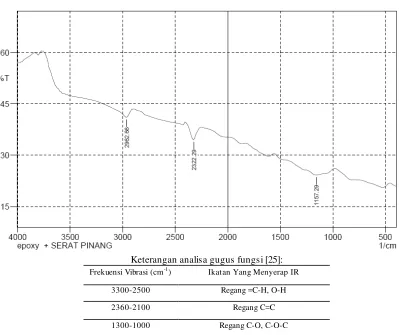

4.1.3 Karakteristik FT-IR Komposit Epoksi Berpengisi Serat Buah Pinang Karakteristik FT-IR dari komposit epoksi berpengisi serat pinang dapat dilihat pada Gambar 4.6 di bawah ini.

Keterangan analisa gugus fungsi [25]: Frekuensi Vibrasi (cm-1) Ikatan Yang Menyerap IR

3300-2500 Regang =C-H, O-H

2360-2100 Regang C=C

1300-1000 Regang C-O, C-O-C

Gambar 4.6 Karakteristik FT-IR Komposit Epoksi Berpengisi Serat Buah Pinang

4500 4000 3500 3000 2500 2000 1500 1000 500 0 0

20 40 60 80 100 120 140

% Tr

ans

mit

asi

Panjang Gelombang (cm-1)

Epoksi Serat Pinang

Epoksi + Serat Pinang

Gambar 4.7 Karakteristik FT-IR Epoksi, Serat Buah Pinang, dan Komposit Epoksi Berpengisi Serat Buah Pinang

Serat Alam

Resin termoset dengan gugus -OH di rantai belakang (backbone)

Resin termoset dengan gugus -OH di rantai belakang (backbone)

Gambar 4.8 Kemungkinan Ikatan Antara Resin dengan Serat Alam [28] Pada Gambar 4.8 diatas dapat dilihat bahwa kemungkinan ikatan antara serat alam dengan resin epoksi yang terjadi seperti yang diutarakan oleh Ray dan Rout

[26]. Serat alam yang mengandung senyawa α-selulosa, hemiselulosa, dan lignin

4.2 PENGARUH KOMPOSISI DAN PERLAKUAN ALKALI TERHADAP KEKUATAN TARIK (TENSILE STRENGTH) KOMPOSIT EPOKSI

BERPENGISI PARTIKEL SERAT BUAH PINANG

Gambar 4.9 menunjukkan pengaruh komposisi matriks resin epoksi dan pengisi serat buah pinang (v/v) serta pengaruh perlakuan alkali terhadap kekuatan tarik dari komposit partikel epoksi yang dihasilkan.

Gambar 4.9 Pengaruh Komposisi dan Perlakuan Alkali Terhadap Kekuatan Tarik Komposit Epoksi Berpengisi Partikel Serat Buah Pinang

Dari Gambar 4.9 dapat dilihat bahwa kekuatan tarik maksimum dari komposit epoksi berada pada komposisi 60:40 (v/v) dengan konsentrasi alkali 2% yakni sebesar 19,311 MPa, sedangkan kekuatan tarik minimum dari komposit epoksi berada pada komposisi 50:50 (v/v) dengan konsentrasi alkali 0% yakni sebesar 10,653 MPa. Kekuatan tarik yang dihasilkan dari komposit meningkat seiring dengan bertambahnya kandungan pengisi serat pinang. Peristiwa ini terjadi karena adanya ikatan yang kuat pada daerah antarmuka pengisi dan matriks, sehingga meningkatkan kemampuan komposit dalam menahan tegangan tarik [29]. Namun, pada perbandingan komposisi 50:50 kekuatan tarik komposit menurun yang disebabkan gaya adhesi antara matrik dan pengisi menurun karena keadaan jenuh pengisi yang tidak tercampur secara sempurna dengan resin epoksi akibat kandungan pengisi yang terlalu banyak yang dapat melemahkan sifat mekanik dari material komposit [30].

Kemudian, dilihat dari pengaruh konsentrasi alkali (NaOH) yang digunakan, secara keseluruhan menunjukkan peningkatan kekuatan dengan semakin

meningkatnya konsentrasi alkali yang digunakan pada serat dan menurun pada konsentrasi alkali 3%. Hal ini disebabkan perlakuan alkali (NaOH) menghilangkan bahan yang berupa semen yang hadir dalam serat yakni senyawa lignin dan hemiselulosa sehingga meningkatkan luas permukaan serat. Peningkatan luas permukaan ini menyebabkan gaya adhesi yang juga meningkat sehingga meningkatkan kekuatan tarik dari komposit yang dihasilkan [7]. Terhalangnya permukaan serat oleh lapisan yang menyerupai lilin juga menyebabkan kegagalan ketika ditarik yang didominasi oleh lepasnya ikatan antara serat dengan matrik yang diakibatkan oleh tegangan geser di permukaan serat yang disebut dengan istilah

”fiber pull out”. Pada kondisi kegagalan ini, matrik dan serat sebenarnya masih

mampu menahan beban dan regangan yang lebih besar, tetapi karena ikatan antara serat dan matrik gagal, maka komposit pun mengalami kegagalan lebih awal. Sedangkan turunnya kekuatan tarik pada konsentrasi 3% disebabkan pada alkalisasi 3% hemiselulosa, lignin dan pektin hilang sehingga kekuatan serat alam akan menurun karena kumpulan microfibril penyusun serat yang disatukan oleh lignin dan pektin akan terpisah, sehingga serat hanya berupa serat-serat halus yang terpisah satu sama lain [14].

4.3 PENGARUH KOMPOSISI DAN PERLAKUAN ALKALI TERHADAP MODULUS ELASTISITAS (ELASTIC MODULUS) KOMPOSIT EPOKSI

BERPENGISI PARTIKEL SERAT BUAH PINANG

Gambar 4.10 menunjukkan pengaruh komposisi matriks resin epoksi dan pengisi serat buah pinang (v/v) serta pengaruh perlakuan alkali terhadap modulus elastisitas dari komposit partikel epoksi yang dihasilkan.

Gambar 4.10 Pengaruh Komposisi dan Perlakuan Alkali Terhadap Modulus Elastisitas Komposit Epoksi Berpengisi Partikel Serat Buah Pinang

Dari Gambar 4.10 dapat dilihat bahwa modulus elastisitas maksimum dari komposit epoksi berada pada komposisi 60:40 (v/v) dengan konsentrasi alkali 2% yakni sebesar 260,605 MPa, sedangkan modulus elastisitas minimum dari komposit epoksi berada pada komposisi 50:50 (v/v) dengan konsentrasi alkali 0% yakni sebesar 185,409 MPa. Berhubung perlakuan NaOH serat memberikan karakteristik kurva kekuatan tarik dan regangan yang mirip, maka modulus elastisitasnya pun akan memiliki trend perubahan. Gambar 4.10 menunjukkan bahwa modulus elastisitas bahan komposit epoksi-serat buah pinang mengalami peningkatan seiring dengan penambahan kandungan pengisi pada komposit dan konsentrasi perlakuan NaOH pada serat. Penurunan tersebut didominasi oleh efek degradasi sifat mekanis serat yang disertai oleh semakin sempurnanya ikatan antara serat dengan matriks.

Jika ditinjau dari pengaruh konsentrasi alkali pada serat, modulus elastisitas dari komposit meningkat seiring dengan bertambahnya konsentrasi alkali, namun

konsentrasi alkali yang semakin tinggi akan menurunkan sifat elastisitas komposit, bahkan perlakuan tersebut dapat menyebabkan komposit menjadi rapuh [1].

4.4 PENGARUH KOMPOSISI DAN PERLAKUAN ALKALI TERHADAP PEMANJANGAN PADA SAAT PUTUS (ELONGATION AT BREAK)

KOMPOSIT EPOKSI BERPENGISI PARTIKEL SERAT BUAH PINANG Gambar 4.11 menunjukkan pengaruh komposisi matriks resin epoksi dan pengisi serat buah pinang (v/v) serta pengaruh perlakuan alkali terhadap sifat pemanjangan pada saat putus dari komposit partikel epoksi yang dihasilkan.

Gambar 4.11 Pengaruh Komposisi dan Perlakuan Alkali Terhadap Sifat Pemanjangan Pada Saat Putus Komposit Epoksi Berpengisi Partikel Serat Buah

Pinang

Dari Gambar 4.11 dapat dilihat bahwa pemanjangan pada saat putus maksimum dari komposit epoksi berada pada komposisi 70:30 (v/v) dengan konsentrasi alkali 2% yakni sebesar 4,52%, sedangkan pemanjangan pada saat putus minimum dari komposit epoksi berada pada komposisi 50:50 (v/v) dengan konsentrasi alkali 0% yakni sebesar 2,46%. Hal ini disebabkan karena kurangnya perpindahan tegangan (stress transfer) dari matriks epoksi ke pengisi serat buah pinang. Peningkatan dari sifat pemanjangan pada saat putus pada suatu komposit meningkatkan kekerasan dan kelembutan dari komposit tersebut [30]. Sifat pemanjangan pada saat putus dari komposit menunukkan trend yang serupa/mirip dengan kekuatan tarik yang dihasilkan oleh komposit.

Kemudian, dilihat dari pengaruh konsentrasi alkali (NaOH) yang digunakan, secara keseluruhan menunjukkan peningkatan kekuatan dengan semakin meningkatnya konsentrasi alkali yang digunakan pada serat dan menurun pada konsentrasi alkali 3%. Hal ini disebabkan perlakuan alkali (NaOH) menghilangkan bahan yang berupa semen yang hadir dalam serat yakni senyawa lignin dan hemiselulosa sehingga meningkatkan luas permukaan serat. Peningkatan luas permukaan ini menyebabkan gaya adhesi yang juga meningkat sehingga meningkatkan kekuatan tarik dari komposit yang dihasilkan [6]. Sedangkan turunnya kekuatan tarik pada konsentrasi 3% disebabkan pada alkalisasi 3% hemiselulosa, lignin dan pektin hilang sehingga kekuatan serat alam akan menurun karena kumpulan microfibril penyusun serat yang disatukan oleh lignin dan pektin akan terpisah, sehingga serat hanya berupa serat-serat halus yang terpisah satu sama lain [14].

4.5 PENGARUH KOMPOSISI DAN PERLAKUAN ALKALI TERHADAP KEKUATAN LENTUR (BENDING STRENGTH) KOMPOSIT EPOKSI

BERPENGISI PARTIKEL SERAT BUAH PINANG

Gambar 4.12 menunjukkan pengaruh komposisi matriks resin epoksi dan pengisi serat buah pinang (v/v) serta pengaruh perlakuan alkali terhadap kekuatan lentur dari komposit partikel epoksi yang dihasilkan.

Gambar 4.12 Pengaruh Komposisi dan Perlakuan Alkali Terhadap Kekuatan Lentur Komposit Partikel Epoksi Berpengisi Serat Buah Pinang

Gambar 4.12 di atas menunjukkan bahwa kekuatan lentur maksimum dari komposit epoksi berada pada komposisi 60:40 (v/v) dengan konsentrasi alkali 2% yakni sebesar 50,36 MPa, sedangkan kekuatan lentur minimum dari komposit epoksi berada pada komposisi 50:50 (v/v) dengan konsentrasi alkali 0% yakni sebesar 28,05 MPa. Kekuatan lentur yang dihasilkan dari komposit meningkat seiring dengan bertambahnya kandungan pengisi serat pinang. Peristiwa ini terjadi karena hubungan antara antarmuka pengisi dan matriks dimana pengisi memperkuat kekuatan lentur komposit dan serat yang tersebar merata sehingga beban yang terpusat dapat ditahan oleh komposit [29]. Namun, pada perbandingan komposisi 50:50 kekuatan lentur komposit menurun yang disebabkan oleh keadaan jenuh dari pengisi pada komposit yang disebabkan serat tidak dapat tercampur secara sempurna akibat jumlah serat yang terlalu banyak sehingga gaya adhesi antara matrik dan pengisi menurun dan melemahkan sifat mekanik dari material komposit [30].

Jika ditinjau dari konsentrasi alkali yang digunakan dalam perlakuan serat, kekuatan lentur meningkat seiring dengan meningkatnya konsentrasi alkali, namun pada konsentrasi alkali 3%, kekuatan lentur komposit mengalami penurunan. Perlakuan alkali pada serat bertujuan untuk melarutkan lapisan yang menyerupai lilin di permukaan serat, seperti lignin, hemiselulosa, dan kotoran lainnya. Dengan hilangnya lapisan lilin ini maka ikatan antara serat dan matriks menjadi lebih kuat serta meningkatkan wetability antara serat dengan matriks sehingga kekuatan lentur komposit menjadi lebih tinggi. Namun, perlakuan NaOH yang lebih banyak dapat menyebabkan kerusakan pada komponen penyusun serat [1].

Hasil di atas juga diperkuat penelitian yang dilakukan oleh Srinivasa pada komposit urea formaldehid berpengisi serat buah pinang dengan perlakuan alkali KOH yang menunjukkan kekuatan lentur maksimum pada komposisi 60:40 dan peningkatan kekuatan setelah serat diberi perlakuan alkali [32].

4.6 PENGARUH KOMPOSISI DAN PERLAKUAN ALKALI TERHADAP KEKUATAN BENTUR (IMPACT STRENGTH) KOMPOSIT EPOKSI

PARTIKEL BERPENGISI SERAT BUAH PINANG

Gambar 4.13 menunjukkan pengaruh komposisi matriks resin epoksi dan pengisi serat buah pinang (v/v) serta pengaruh perlakuan alkali terhadap kekuatan bentur dari komposit partikel epoksi yang dihasilkan.

Gambar 4.13 Pengaruh Komposisi dan Perlakuan Alkali Terhadap Kekuatan Bentur Komposit Partikel Epoksi Berpengisi Serat Buah Pinang

Gambar 4.13 di atas menunjukkan bahwa kekuatan bentur maksimum dari komposit epoksi berada pada komposisi 60:40 (v/v) dengan konsentrasi alkali 2% yakni sebesar 6698,6 J/m2, sedangkan kekuatan bentur minimum dari komposit epoksi berada pada komposisi 50:50 (v/v) dengan konsentrasi alkali 3% yakni sebesar 4996,97 J/m2. Kekuatan bentur yang dihasilkan komposit meningkat seiring dengan penambahan serat sebagai pengisi di dalam komposit. Hal ini disebabkan karena sifat kekuatan bentur dari suatu komposit berhubungan secara langsung terhadap kekerasan yang dipengaruhi secara langsung oleh kekuatan ikatan antarmuka, matrik, dan sifat dari serat, dalam hal ini serat yang digunakan sebagai pengisi berperan sebagai pembentuk titik dimana mulainya pematahan (crack formation) dan media pemindahan tegangan (stress transferring medium). Dalam penelitian ini, kekuatan bentur meningkat karena adanya fleksibilitas jaringan antar fasa yang baik antara matriks dengan pengisi sehingga dengan meningkatnya kandungan bahan pengisi maka bahan komposit akan menyerap energi benturan yang lebih tinggi [33].

Peningkatan sifat-sifat mekanis pada komposit berpenguat serat yang mengalami perlakuan permukaan menunjukkan fakta bahwa terjadi perbaikan karakteristik perekatan (adhesion) permukaan serat oleh perbaikan cacat alami dan topografi permukaan serat menjadi kasar. Selain itu pengaruh pelakuan kimia pada serat juga dapat membersihkan dan mengubah topografi permukaan serat, meningkatkan kekerasan permukaan serat sehingga dapat meningkatkan daya ikat

interfacial antara serat buah pinang dengan matrik/resin epoksi. Perubahan topografi permukaan serat yang kasar tersebut akan menghasilkan mechanical interlocking

yang lebih baik dengan matrik [34].

4.7 PENGARUH KOMPOSISI TERHADAP PENYERAPAN AIR (WATER

ABSORPTION) KOMPOSIT EPOKSI BERPENGISI PARTIKEL SERAT

BUAH PINANG

Gambar 4.14 menunjukkan pengaruh komposisi terhadap penyerapan air (water absorption) komposit partikel epoksi berpengisi serat buah pinang.

Gambar 4.14 Pengaruh Komposisi Terhadap Penyerapan Air (Water Absorption) Komposit Epoksi Berpengisi Partikel Serat Buah Pinang

Gambar 4.14 di atas menunjukkan bahwa epoksi murni memiliki daya serap air yang paling kecil dibandingkan dengan daya serap air dari komposit. Penyeparapan air (water absorption) meningkat seiring dengan bertambahnya fraksi volum serat pada komposit. Penyerapan air pada epoksi murni setelah perendaman selama 9 hari sebesar 0,5213 %, sedangkan untuk komposit epoksi-serat buah pinang masing-masing untuk rasio matriks dan pengisi 70/30, 60/40, 50/50 (v/v) yaitu 1,9391 %, 2,5451 % dan 3,1726 %. Hal ini disebabkan karena karakterisitik serat alam yang memiliki daya serap air yang lebih besar dibandingkan dengan epoksi. Sehingga dengan adanya serat alam yang memiliki daya serap air sebesar 11-12% menyebabkan komposit epoksi-serat buah pinang menyerap air lebih besar dibandingkan dengan epoksi itu sendiri [21].

4.8 ANALISA SCANNING ELECTRON MICROSCOPY (SEM) EPOKSI DAN

KOMPOSIT PARTIKEL EPOKSI BERPENGISI SERAT BUAH PINANG

Gambar 4.15 di bawah ini merupakan gambar hasil analisa SEM, adapun sampel yang dianalisa yaitu patahan hasil pengujian kekuatan bentur untuk komposit epoksi murni, dan komposit partikel epoksi berpengisi serat buah pinang dengan komposisi 60/40 dan konsentrasi alkali 2%.

(a)

(b)

Gambar 4.15 Hasil Analisa Scanning Electron Microscopy (SEM) (a) Patahan epoksi murni dengan perbesaran 500x dan (b) Patahan epoksi-serat pinang dengan

Dari Gambar 4.15 (a dan b) menunjukkan morfologi patahan komposit epoksi-serat buah pinang dengan bentuk permukaan yang tidak merata dan partikel serat yang terdistribusi dengan baik. Pada komposit berpengisi serat buah pinang ini terjadi kegagalan yang didominasi oleh lepasnya ikatan antara serat dengan matriks yang diakibatkan oleh tegangan geser di permukaan serat. Jenis kegagalan ini biasa

disebut dengan istilah “fiber pull out” [21]. Selain itu dapat dilihat bahwa

BAB V

KESIMPULAN DAN SARAN

5.1KESIMPULAN

Dari penelitian yang telah dilakukan dapat diambil beberapa kesimpulan, antara lain :

1. Dari hasil analisa karakterisasi FT-IR terhadap epoksi, serat buah pinang, dan komposit epoksi berpengisi serat buah pinang diketahui bahwa terdapat perbedaan peak yang dihasilkan dari serat dengan perlakuan alkali dan serat tanpa perlakuan alkali dan terdapat ikatan antara resin epoksi sebagai matrik dan serat pinang sebagai pengisi.

2. Dari hasil analisa uji kekuatan tarik, kekuatan tarik maksimum komposit berada pada perbandingan komposisi 60:40 dan perlakuan alkali 2% sebesar 19,311 MPa, sedangkan kekuatan tarik minimum komposit berada pada komposisi 50:50 dan perlakuan alkali 0% sebesar 10,653 MPa.

3. Modulus elastisitas maksimum komposit berada pada perbandingan komposisi 60:40 dan perlakuan alkali 2% sebesar 260,605 MPa, sedangkan modulus elastisitas minimum komposit berada pada komposisi 50:50 dan perlakuan alkali 0% sebesar 185,409 MPa.

4. Pemanjangan saat putus maksimum komposit berada pada perbandingan komposisi 70:30 dan perlakuan alkali 2% sebesar 4,52%, sedangkan Pemanjangan saat putus komposit berada pada komposisi 50:50 dan perlakuan alkali 0% sebesar 2,46%.

5. Dari hasil analisa uji kekuatan lentur, kekuatan bentur maksimum dari komposit berada pada perbandingan komposisi 60:40 dan perlakuan alkali 2% sebesar 50,36 MPa, sedangkan kekuatan lentur minimum komposit berada pada komposisi 50:50 dan perlakuan alkali 0% sebesar 28,05 MPa.

7. Berdasarkan uji penyerapan air, diketahui bahwa penyerapan air komposit partikel epoksi berpengisi serat buah pinang terbesar berada pada perbandingan komposisi 50:50 yaitu sebesar 3,1726 %.

8. Secara umum, sifat mekanik komposit meningkat dengan perlakuan alkali (NaOH) karena perlakuan alkali membersihkan permukaan serat dari lapisan lilin sehingga meningkatkan adhesi dan mechanical interlocking pada antarmuka serat dengan matrik.

5.2SARAN

Demi kesempurnaan penelitian ini, maka peneliti menyarankan :

1. Diperlukannya penggabungan metoda hand lay-up dengan hot press agar

![Gambar 4.2 Rumus Molekul Epoksi [26]](https://thumb-ap.123doks.com/thumbv2/123dok/1977103.1184407/9.596.146.500.294.621/gambar-rumus-molekul-epoksi.webp)