BAB II

TINJAUAN PUSTAKA

2.1.Produktivitas Pada Proses Permesinan 2.1.1. Waktu produksi

Waktu untuk menghasilkan produk atau waktu yang diperlukan

untuk menyelesaikan suatu pekerjaan (memotong bagian tertentu produk)

dengan cara tertentu (menggunakan suatu jenis pahat) adalah merupakan

variabel yang penting dalam rangka penentuan kondisi pemesinan

optimum. Untuk jumlah produk yang cukup besar maka secara kasar dapat

ditentukan waktu pemesinan rata-rata untuk mengerjakan satu produk,

yaitu dengan cara membagi seluruh waktu yang digunakan dengan jumlah

produk yang dihasilkan. Akan tetapi, cara ini tidak baik untuk

dilaksanakan karena tidak memberikan informasi yang jelas mengenai

komponen waktu (bagian waktu total) yang berkaitan dengan setiap

langkah pengerjaan. Sesuai dengan tujuan optimisasi maka diingnkan

pembagian waktu menurut komponennya sehingga dapat diketahui

komponen waktu yang mana yang mungkin dapat diperkecil.Secara garis

besar dapat dikelompokan 2 macam komponen waktu yaitu :

1. Komponen waktu yang dipengerahui oleh variable proses

2. Komponen waktu yang bebas

Untuk menghasilkan satu produk maka diperlukan

komponen-komponen waktu sebagai berikut :

1. Komponen waktu yang dipengaruhi oleh variabel proses

a. �� = ��

�� = ��

�.� ; min/produk………..(2.1)

Keterangan :

�� = waktu pemotongan sesungguhnya (real cutting time) ; min

�� = kecepatan makan ; mm/min

b. �� ��

� ; min/produk………….………..(2.2)

Yaitu waktu penggantian pahat yang dibagi rata untuk sejumlah

produk yang dihasilkan sejak pahat yang baru dipasang sampai pahat

tersebut harus diganti karena aus. Bagi mesin perkakas NC atau ATC,

maka pahat dapat diganti sewaktu pahat tersebut tidak digunakan

(tersimpan pada tempatnya), dengan demikian siklus proses tidak

terganggu, akibat komponen waktu ini dihilangkan.

Keterangan :

a. �� = waktu penggantian atau pemasangan pahat (tool changing time) ; min

b. T = umur pahat ; min

c. ��

� = bagian dari umur pahat yang digunakan untuk menyelesaikan

satu produk

2. Komponen waktu bebas

�� = ���+��� +���+��� +���� ; min/produk……(2.3)

Keterangan :

a. �� = waktu non produktif (auxiliary time)

b. ��� = waktu pemasangan benda kerja (time for loading the workpiece); min/produk

c. ��� = waktu penyiapan yaitu waktu yang diperlukan untuk membawa/menggerakan pahat dari posisi mula sampai pada posisi

siap untuk memotong (advancing tme) ; min/produk

d. ��� = waktu pengakhiran ; yaitu waktu yang diperlukan untuk membawa/menggerakan pahat kembali keposisi mula(retracting

time) ; min/produk

f. ��

�� = bagian dari waktu penyiapan mesin beserta perlengkapannya

(fixture and attachments) yang dibagi rata untuk sejumlah produk

yang direncanakan untuk dibuat saat itu (��, lot size) Dengan demikian waktu pemesinan perproduk rata-rata adalah:

�� = �� +�� +����� ; min/produk…………..(2.4)

Dengan demikian untuk menaikan produktifitas, maka perlu

diusahakan pengecilan waktu pemesinan, yaitu dengan jalan:

a. Memperkecil waktu nonproduktif ��

Waktu nonproduktif mungkin masih dapat diperkecil dengan

menggunakan fixture untuk mempermudah dan mempercepat

pemasangan dan pembongkaran benda kerja, mempercepat ���, dan ��� serta menaikan jumlah produksi. Apabila produksi belum pernah dilakukan, maka waktu nonproduksi ini hanya dapat

diperkirakan berdasarkan pengalaman. Sebaliknya bagi proses

produksi yang telah berjalan, maka dapat dilakukan pengamatan

secara langsung (time and motion study) sehingga dapat diketahui

harga rata-ratanya dan sekaligus bila perlu dapat diusulkan rencana

perbaikan cara kerja.

b. Menurunkan waktu pemotongan ��

Waktu pemotongan dapat diturunkan dengan memperbesar

kecepatan makan ��. Bagi proses bubut (turning, boring, facing), mengurdi (drilling dengan mesin bubut atau mesin gurdi dengan

gerak makan otomatik) dan menyekrap (shapng, 29lanning, hal ini

dapat dicapai dengan menaikan gerak makan f atau putaran spindel

n. Pembesaran gerak makan akan menaikan gaya potong dan

permukaan produk akan makin kasar, sedangkan pembesaran

putaran spindel akan menaikkan daya potong. Apabila hal ini

umur pahat karena pembesaran v atau n dan f. Semakin besar

harga yang dipilih umur pahat akan semakin pendek dan semakin

serng diganti. Akibatnya pada suatu kondisi tertentu produktfitas

tidak mungkn dinaikan lagi malah akan menurun dengan

diperkecilnya waktu pemotongan ��.

Harus diingat pula bahwa semakin sering pahat diganti/diasah

maka ongkos pemakaian pahat akan semakin tinggi, sehingga pada

suatu kondisi tertentu ongkos produksi tidak lagi mengecil,

melainkan membesar kembali. Hal ini menunjukan suatu gambaran

bahwa pada suatu kondisi pemotongan yang memberikan suatu

harga �� tertentu yang menghasilkan produktifitas tertinggi atau ongkos permesinan termurah.

c. Mempercepat cara penggantian pahat ��

Kemudahan penggantian pahat yang telah aus dengan pahat

yang baru (tajam) ditentukan oleh jenis pahat dan system

pemegangnya. Penggantian pahat bubut HSS atau karbida yang

dipatri keras (brazed carbide tip) pada psot mesin bubut jelas akan

lebih lama dibandingkan dengan mengganti sisipan karbida

(throwaway carbide tip) pada badan pahat (tool shank). Apabila

pahat yang baru tidak tersedia didekat mesin, maka berarti operator

harus mencari penggantinya atau mengasah sendiri, dan waktu

yang hilang ini akan termasuk dalam waktu penggantian pahat.

Oleh sebab itu perlu dipertimbangkan untuk menyediakan pahat

cadangan atau mewujudkan bagian pabrik yang mengurusi pahat

(tool cribs dengan tugas menyimpan, mengasah, dan

mempersiapkan segala jenis pahat).(Taufiq Rochim 1993)

2.1.2. Ongkos produksi

Bagi suatu indusrti pemesinan adalah mutlak untuk mengetahui

beberapa ongkos sebenarnya dalam pembuatan suatu produk/komponen

kontrak pembuatan sejumlah produk (subcontract parts) maka dapat

dibayangankan keuntungan yang akan diperoleh. Dalam kenyataan,

penghitungan ongkos pembuatan tersebut tidak selalu mudah, tergantung

pada ukuran perusahaan, ragam dan kompleksitas produk yang

ditanganinya dan struktur penghitungan ongkos (akutansi/cost accounting)

yang dianut oleh perusahaan yang bersangkutan. Ongkos pembuatan dapat

ditentukan dari beberapa komponen ongkos yang membentuknya.

Berbagai bentuk struktur komponen-komponen ongkos telah diajukan

orang, masing-masing dengan cara pendekatan yang berbeda dengan

anggapan dan penyederhanaan yang berlainan disesuaikan dengan kondisi

atau ukuran perusahaan, guna mempermudah perhitungan ongkos (atau

untuk tujuan lain?). Terlepas dari perbedaan yang ada tersebut, dapat

dikatakan bahwa semakin teliti penentuan ongkos pembuatan maka

keuntungan yang akan diperoleh akan semakin pasti atau perusahaan akan

semakin berani untuk mengajukan penawaran yang serendah mungkin.

Hal ini dapat dimaklumi, karena perusahaan dapat mengetahui dan

berusaha untuk menekan bilamana mungkin pada salah satu atau beberapa

komponen ongkos pembuatannya.

Struktur ongkos pembuatan dapat dibuat menjadi bebrapa

komponen ongkos yang sesuai untuk digunakan pada analisis kondisi

pemotongan optimum. Dalam hal ini pembahasan yang akan dibatasi pada

hal-hal yang dianggap perlu dalam kaitannya dengan proses pemesinan.

Sementara itu, penghitungan yang rinci atas komponen ongkos yang lain

dapat dipelajari pada beberapa buku referensi yang sesuai (teknik

akutansi). Dengan demikian, dari pemahaman atas struktur ongkos ini

diharapkan dapat menjadi bekal yang cukup mantap untuk dipraktekan,

dikembangkan atau disesuaikan dengan masalah sesungguhnya di industry

pemesinan.

1. Ongkos total perproduk (unit cost)

Ongkos suatu produk dtentukan oleh ongkos material (bahan dasar)

dan ongkos produksi yang mungkin terdiri atas gabungan beberapa

Cu = CM + Cplan +∑CP ; Rp/produk………..(2.5)

Keterangan :

Cu= ongkos total ; Rp/produk

CM= ongkos material ; Rp/produk

Cpla n= ongkos persiapan/perencanaan produksi ; dapat pula

dimasukan ongkos perencanaan produk (bila produk dirancang

sendiri)

CP= ongkos salah satu proses produksi ; Rp/produk…..(2.6)

Ongkos material terdiri atas tiga pembelian dan ongkos tidak

langsung (indirect/overhead cost of material) yang merupakan

ongkos khusus yang dibebankan bagi material yang berkaitan

dengan penyimpanan (sewaktu masih berupa bahan ataupun

setelah menjadi produk) dan penyiapan. Bagian gudang

membebani perusahaan dengan adanya ruang/gudang mesin-mesin

pemotong (precutting), pengangkutan (material handling) dengan

penghitungan atas bunga, pajak dan asuransi, pemeliharaan, serta

karyawan yang menangani masalah pergudangan. Kesemuanya itu

dibagi (dengan factor pemberat) dan dibebankan bagi

masing-masing material yang ada di gudang sesuai dengan luas lantai yang

diperlukan dan lamanya penyimpanan.

CM = CMo + CMi ; Rp/produk………(2.7)

Keterangan :

CM= ongkos material ; Rp/produk

CMo= harga pembelian ; Rp/produk

CMi= ongkos tak langsung ; Rp/produk

Ongkos proses produksi dapat dirincikan menjadi ongkos

pemesinan (machining cost), dan ongkos pahat (cutter/tool cost),

yaitu:

CP = Cr + Cm + Ce ; Rp/produk ………..(2.8)

Keterangan :

CP= ongkos produksi ; Rp/produk

Cr= ongkos penyiapan dan peralatan ; Rp/produk

Cm= ongkos pemesinan ; Rp/produk

Ce= ongkos pahat ; Rp/produk

Peralatan khusus seperti pemegang (fixture) mungkin

diperlukan guna memperkecil waktu nonproduktif. Fixture ini

dibuat sesuai dengan mesin perkakas yang digunakan, langkah/cara

pemesinan dan geometri bahan. Ongkos pembuatan fixture yang

biasanya mahal (dibuat khusus, toleransi geometri

komponen-komponennya cukup sempit) harus diatasi dengan memperbesar

jumlah produk yang akan dibuat (lot size). Ditinjau dari proses

produksi, ongkos ini dianggap sebagai ongkos tetap yang tidak

dipengaruhi oleh laju kecepatan produksi.

Cr = (Cset + Cfix + Cpr)/nt ; Rp/produk………..(2.9)

Keterangan :

Cr= ongkos persiapan dan peralatan khusus ; Rp

Cset= ongkos pengeturan/setting mesin (Cm, tset) ; Rp

Cfix= ongkos perkakas bentuk cekam (fixture) ; Rp

Cpr= ongkos penyiapan program NC (hanya berlaku bagi mesin

perkakas NC) yang meliputi, programming (cpr , tpr), percobaan

(first article test, cm, tset ditambah bahan habis untuk percobaan)

nt= jumlah produk yang dibuat ; buah

Ongkos pemesinan dihitung bedasarkan waktu pemesinan

rata-rata perproduk dan ongkos operasi (persatuan waktu ; menit)

dengan demikian dipengaruhi oleh laju kecepatan produksi.

Ongkos pahat perlu ditetapkan sebagai komponen ongkos yang

terpisah karena mempunyai kaitan langsung dengan umur pahat

yang merupakan variable utama dalam proses pemesinan.

Cm = cm. tm; Rp/produk ……….(2.10)

Keterangan :

Cm= ongkos pemesinan ; Rp/produk

cm= ongkos operasi mesin (mesin, operator, overhead) persatuan

waktu ; Rp/min

tm= waktu pemesinan ; min/produk

2. Ongkos operasi (operating cost)

Ongkos operasi pesatuan waktu (menit) bagi suatu kesatuan

produksi (mesin yang bersangkutan, operator dan seluruh

bagian/kegiatan pabrik yang mendukungnya) dapat dihitung

berdasarkan ongkos yang membentuknya dalam satu priode (tahun)

dibagi dengan jumlah menit kerja efektif pertahun. Ongkos operasi

pertahun merupakan gabungan dariongkos tetap (fixed cost) dan

ongkos variabel (variable cost) yang selanjutnya dapat dikelompokan

sebagai ongkos langsung (direct cost) dan ongkos tak langsung

(indirect cost), yaitu :

CJ = Cf+ Cd + CI ; Rp/tahun ………(2.11)

Keterangan :

Cf = ongkos tetap pertahun ; Rp/tahun

Cd = ongkos variabel langsung pertahun ; Rp/tahun

Ci = ongkos variabel tak langsung pertahun ; Rp/tahun

3. Ongkos mata potong

Pahat (tool/cutter) merupakan bahan habis yang diperlukan dalam

proses pemesinan. Suatu langkah proses pemesinan menghabiskan

sebagian dari umur pahat sehingga perlu dikenakan beban atau ongkos

mata potong pahat. Ongkos ini dapat dihitung bedasarkan harga pokok

mata potong tersebut ditambah dengan biaya pendukungnya yaitu

penyetelan dan/atau pengasahan. Sesuai dengan jenis dan

konstruksinya, maka dapat dibedakan dua macam pahat yaitu pahat

tanpa pengasahan (throwaway carbide trip) dan pahat yang dapat

diasah (brazed tip yaitu carbide tip yang dipasang mati pada bahan

pahat, dan HSS).

a. Pahat tanpa pengasahan

ce = (z)Coti e +

Csh

r + (csts) ; Rp/mata potong ………….(2.12)

Ketrerangan :

ce= ongkos mata potong pahat ; Rp/mata potong

Coti= harga sisipan karbida (carbide tip/insert) Rp

e = jumlah mata potong sisipan karbida (2,3,atau 4 potong) yang

bisa dimanfaatkan

Csh = harga badan pahat (pemegang sisipan) termasuk

peralatan/komponen dan suku cadangnya ; Rp

r = jumlah pemakaian badan pahat sampai aus/rusak

(diperkirakan sekitar 500 – 1000 kali penggantian/penyetelan

karbida sisipannya)

csts = ongkos penyetelan pahat diluar mesin (bila diperlukan

bagian pahat dan perkakas), dimana cs adalah ongkos operasi

penyetelan permenit dan ts adalah waktu penyetelan ; menit

z = jumlah gigi apabila pahat merupakan jenis pahat freis

dengan karbida sisipan (untuk pahat bubut z =1)

b. Pahat yang dapat diasah

Ce = Cotb+rgcgtg

rg+1 + (csts)

; Rp/mata potong ………..(2.13)

Keterangan :

Cotb= harga pahat HSS atau pahat dengan kerbida sisipan yang

dipatri keras (brazed carbide tip), dalam kondisi siap pakai

(tajam) ; Rp

rg= jumlah pengasahan yang mungkin dilakukan, sampai mata

potong menjadi terlalu pendek (4 -15 kali)

cgtg = ongkos penegasahan pahat tergantung pada ongkos operasi

permenit untuk proses pengasahan cg, dan waktu pengasahan tg

csts = ongkos penyetelan pahat pada tool shank atau tool block,

yang dilakukan diluar mesin perkakas NC ; Rp/mata potong.

(Taufiq Rochim, 1993)

2.2.Permesinan Keras

Kita mengenal bahwa, jika kekerasan benda kerja ditingkatkan

kemampuan pemesinannya akan berkurang, keausan dan keretakan pahat,

kualitas akhir dari permukaan bisa menjadi masalah yang signifikan. Sebuah

contoh umum adalah pemesinan akhir dari baja yang telah diberi perlakukan

panas (45-65 HRC) poros, roda gigi dan komponen otomotif lainya

menggunakan pahat polycrystalline cubic boron-nitride (PcBN), cermet atau

akhir dengan akurasi dimensi yang baik, kualitas permukaan akhir (< 0.25

�m). Daya yang ada, static dan dinamik kekakuan, serta spindel dari mesin juga work holding device dan fixture menjadi factor yang menentukan.

(Serope Kalpakjian, Steven R. Schmid 2009).

2.2.1. Operasi turning

Pembubutan (turning) adalah proses permesinan yang

menghasilkan bagaian-bagian mesin berbentuk silinder yang dikerjakan

dengan mengunakan mesin bubut (lathe). Prinsip dasarnya dapat

didefinisikan sebagai proses permesinan permukaan luar benda silindris

atau bubut rata dengan benda kerja yang berputar, dengan satu mata pahat

bermata potong tunggal (single-point cutting tool), dan dengan

gerakan-gerakan pahat sejajar terhadap sumbu benda kerja pada jarak tertentu

sehingga akan membuang permukaan luar benda kerja.

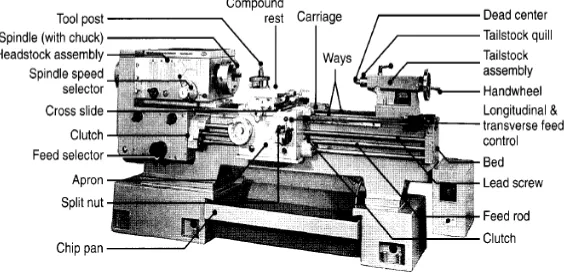

Gambar 2.1 Bagian-bagian mesin bubut konvensional

Benda kerja dipegang oleh pencekam yang dipasang diujung poros

utama (spindle), dengan mengatur lengan pengatur yang terdapat pada

kepala diam, poros utama (n) dapat dipilih. Harga putaran poros utama

umumnya dibuat bertingkat, dengan aturan yang telah distandartkan,

misalnya 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, dan

2000 rpm.

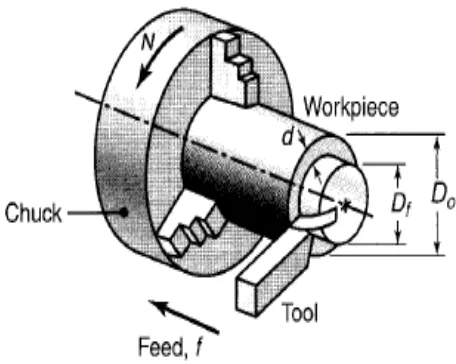

Gambar 2.3 Ilustrasi proses pembubutan

Untuk mesin bubut dengan putaran variable ataupun dengan sistem

transmisi variabel kecepatan putaran poros utama tidak lagi bertingkat

melainkan berkesinambungan (continue). Pahat dipasang pada dudukan

pahat dan kedalaman potong (a) diatur dengan mengeser peluncur silang

melalui roda pemutar menunjukan selisih harga diameter, dengan

demikian kedalaman gerak translasi bersama-sama dengan kereta dan

Gambar 2.4 Ilustrasi skematik proses pembubutan

Gerak makan (f) yang tersedia pada mesin bubut

bermacam-macam dan menurut tingkatannya telah distandarkan misalnya : . . . ., 0,1,

0,112, 0,125, 0,14, 0,16, . . . . (mm/r). Adapaun kondisi pemotongan pada

proses pembubutan adalah sebagai berikut :

Benda kerja :

a. �0 = diameter mula (mm) b. �� = diameter akhir (mm) c. �� = panjang permesinan (mm) Pahat :

a. �� = sudut potong utama (°) b. �� = sudut geram (°) Mesin bubut :

a. a = kedalaman potong

�=

�0

�� �

2 (mm)……….(2.14)

b. f = gerak makan (mm/r)

Elemen dasar permesinan bubut dapat dihitung dengan

rumus-rumus berikut :

1. Kecepatan potong

�= � .�.�

1000 (��min) ………..(2.15)

2. Kecepatan makan

�� = � .���� ���� � ………..(2.16)

3. Waktu pemotongan

�� = �����(min) ………..(2.17)

4. Kecepatan penghasilan geram

�= � .� .� (��3����) ………..(2.18)

2.2.2. Permesinan kering

Permesinan kering (dry machining) adalah proses permesinan yang

tidak menggunakan fluida pendingin dalam proses pemotongannya.

Fenomena kegagalan pahat dan pengunaan cairan pemotong merupakan

salah satu masalah yang banyak dikaji dan mendapat perhatian dalam

kaitannya yang sangat berpengaruh terhadap kekasaran permukaan hasil

pengerjaan, keteltian geometri produk dan mekanisme keausan pahat serta

umur pahat, melaporkan bahwa umumya cairan pemotongan bekas

disimpan dalam kontainer dan kemudian ditimbun di tanah. Selain itu,

masih banyak praktek yang membuang cairan pemotongan bekas langsung

ke alam bebas. Hal ini jelas akan merusak lingkungan.

Pilihan alternatif dari pemesinan basah adalah pemesinan kering,

karena selain tidak ada cairan pemotongan bekas dalam jumlah besar yang

akan mencemari lingkungan juga tidak ada kabut partikel cairan

pemotongan yang akan membahayakan operator dan juga serpihan

pemotongan tidak terkontaminasi oleh residu cairan pemotongan.

antara permukaan benda kerja dan pahat potong, kecepatan keluar

serpihan, serta temperatur potong yang tinggi dan hal tersebut semuanya

terkait dengan parameter pemesinan.

Secara umum industri pemesinan pemotongan logam melakukan

pemesinan kering adalah untuk menghindari pengaruh buruk akibat cairan

pemotongan yang dihasilkan oleh pemesinan basah. Argumen ini secara

khusus didukung oleh penelitian yang telah dilakukan Mukun et. al.,

(1995) secara kuantitatif menyangkut pengaruh buruk pemesinan basah

dengan anggapan pada pemesinan kering tidak akan dihasilkan

pencemaran lingkungan kerja dan ini berarti tidak menghasilkan kabut

partikel cairan pemotongan. Oleh sebab itu perlu diketahui pentingnya

pemesinan kering dilakukan dalam proses. pertimbangan hal diatas pakar

pemesinan mencoba mencari solusi dengan suatu metode pemotongan

alternatif dan mereka merumuskan bahwa pemesinan kering (dry cutting)

yang dari sudut pandang ekologi disebut dengan pemesinan hijau (green

machining) merupakan jalan keluar dari masalah tersebut. Melalui

pemesinan kering diharapkan disamping aman bagi lingkungan, juga bisa

mereduksi ongkos produksi.

Pemesinan kering direkomendasikan penggunaanya untuk

mengatasi masalah pencemaran lingkungan akibat limbah cairan

pendingin, maka para pakar pemesinan merekomendasikan dengan

pemesinan kering. Selain karena alasan masalah pencemaran lingkungan

hal lain yang menjadi alasan dipakainya metode pemesinan kering adalah

Ongkos 2.5 Biaya produksi permesinan secara umum (Sumbes:

Balzers Inc)

Pemesinan kering diakui mampu mengatasi masalah pada dampak

yang telah di uraikan diatas. Pilihan alternatif dari pemesinan basah adalah

pemesinan kering, karena selain tidak ada cairan pemotongan bekas dalam

jumlah besar yang akan mencemari lingkungan juga tidak ada kabut

partikel cairan pemotongan yang akan membahayakan operator dan juga

serpihan pemotongan tidak terkontaminasi oleh residu cairan pemotongan.

Pemesinan kering mempunyai beberapa masalah yang antara lain, gesekan

antara permukaan benda kerja dan pahat potong, kecepatan keluar geram,

serta temperatur potong yang tinggi dan hal tersebut semuanya terkait

dengan parameter pemesinan.

Konsep pemesinan kering ini sebenarnya biasa dilakukan oleh

industri manufaktur. Dari aspek proses pemesinan, pemesinan kering

berarti pemotongan logam dilakukan pada suhu dan gesekan yang relative

tinggi. Sejak akhir tahun 1970 penggunaan proses pembubutan keras (hard

turning) dijadikan inovasi berikutnya untuk mengatasi permasalahan yang

ada, hal ini terbukti melalui proses pembubutan keras dapat mereduksi

2.3.Bahan Baja

Benda kerja yang digunakan untuk penelitian ini adalah baja AISI

4340 yang telah dilakukan proses pengerasan (hardening process). Pemilihan

baja AISI 4340 karena baja ini banyak dipakai dalam pembuatan

komponen-komponen permesinan, murah dan mudah didapatkan di pasaran, komponen-komponen

mesin yang terbuat dari baja ini contohnya automotive dan aircrafts

crankshafts, rear axle shafts, connecting rod, propeller hub, gear, drive shafts.

2.4. Pahat Karbida 2.4.1. Karbida

Jenis karbida yang “disemen” (Cemented Carbide) ditemukan pada

tahun 1923 (KRUPP WIDIA) merupakan bahan pahat yang dibuatdengan

cara menyinter (sintering) serbuk karbida (nitride, oksida) dengan bahan

pengikat yang umumnya dari cobalt (Co). Dengan cara carbruzing

masing-masing bahan dasar (serbuk) tungsten (wolfram,W) titanium (Ti), tantalum

(Ta) dibuat dengan karbida yang kemudian digiling (ball mill) dan

disaring. Salah satu atau serbuk karbida tersebut kemudian dicampur

dengan bahan pengikat cobalt (Co) dan dicetak dengan memakai bahan

pelumas (lilin). Setelah itu dilakukan presintering (1000℃ pemanasan mula untuk menguapkan bahan pelumas) dan kemudian sintering (1600℃) sehingga bentuk keping (sisipan) sebagai hasil proses cetak tekan (cold

atau HIP) akan menyusut menjadi sekitar 80% dari volume semula.

Hot hardness karbida yang disemen (diikat) ini hanya akan

menurun bila tejadi pelunakan elemen pengikat. Semakin besar presentase

pengikat Co maka kekerasannya menurun dan sebaliknya keuletannya

membaik. Modulus elastisitasnya sangat tinggi demikian pula berat

jenisnya (density, sekitar 2 kali baja). Koefisien muainya setengah

daripada baja dan konduktifitas panasnya sekitar 2 atau 3 kali

konduktifitas panas HSS. Ada tiga jenis utama pahat karbida sisipan :

1. Karbida tungsten (WC+Co) yang merupakan jenis pahat karbida untuk

2. Karbida tungsten paduan (TiN+Co; TaC-TiC+Co;

WC-TaC+Co; WC-TiC-TiN+Co; TiC-Ni Mo) merupakan jenis pahat

karbida untuk memotong baja (steel cutting grade)

3. Karbida lapis (coated cemented carbide) merupakan jenis karbida

tungsten yang dilapis (satu atau beberapa lapisan) karbida, nitride,

atau oksida lain yang lebih rapuh tetapi hot hardnessnya tinggi.

(Taufiq Rochim 1993)

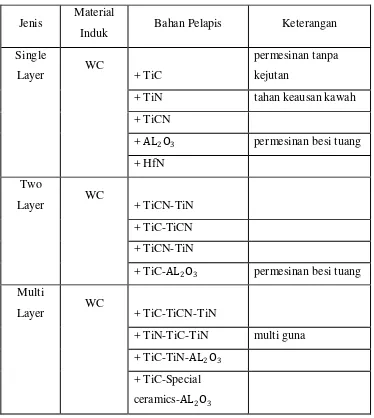

2.4.2. Karbida lapis

Coated cemented carbide pertama kali diperkenalkan oleh KRUPP

WIDIA (1968) dan sampai saat ini jenis karbida lapis semakin

berkembang dan banyak dimanfaatkan dalam berbagai proses permesinan

(dinegara-negara maju, pemaikainya sekitar 40% dari seluruh jenis pahat

karbida yang digunakan). Umumnya sebagai material dasar adalah karbida

tungsten (WC+Co) yang dilapis dengan bahan keramik (karbida, nitride,

dan oksida yang keras tahan temperature tinggi serta nonadhesif). Lapisan

setebal 1-8 mikron ini diperoleh dengan cara PVD atau CVD. Pelapisan

secara CVD (Chemical Vapour Deposition) menghasilkan ikatan lebih

kuat daripada PVD (Physical Vapour Deposition). CVD dilaksanakan

dengan mengendapkan elemen atau paduan elemen (keramik) yang terjadi

akibat reaksi pada fasa uap antara elemen/paduan tersebut dengan gas

Tabel 2.1 Jenis Karbida Lapis (Coated Cemented Carbides)

Jenis Material

Induk Bahan Pelapis Keterangan

Single

Sumatera utara dikenal dengan hasil kebunnya yang berlimpah, salah

satunya adalah kelapa sawit, banyak berdiri industri pengolahan pabrik kelapa

sawit di sumatera utara. Dikutip dari situs pemerintahan Provinsi Sumatera

Utara yait

kehutanan didapat informasi bahwa kelapa sawit adalah usaha perkebunan

Tabel 2.2 Luas area perkebunan Provinsi Sumatera Utara

Jenis komoditas Luas (Ha)

Perk. Rakyat PTPN PBSN PBSA Total Kelapa Sawit 405.921,08 306.393,62 248.500,45 115.202,57 1.076.017,72

Karet 378.423,44 93.282,58 62.271,64 41.258,37 575.236,03 Kelapa 110.138,84 - 1.610,20 1.053,02 112.802,06 Kakao 66.433,25 11.856,11 2.811,36 2.468,10 83.568,82 Lainnya 138.850,31 12.781,25 - 893,05 152.524,61 Jumlah 1.099.766,92 424.313,56 316.086,70 159.982,06 2.000.149,24

Tabel 2.3 Produksi perkebunan Provinsi Sumatera Utara

Jenis komoditas Produksi (Ton)

Perk. Rakyat PTPN PBSN PBSA Total Kelapa Sawit 5.568.269,49 5.099.890,26 3.191.105,65 1.633.784,75 15.493.050,15

Karet 287.653,10 67.148,88 63.24,66 50.621,83 468.648,47 Kelapa 93.984,78 - 1.562,26 1.152,70 96.699,74 Kakao 38.651,95 13.717,76 2.698,52 2.498,36 57.566,59 Lainnya 100.152,93 41.257,00 893,05 - 142.205,66 Jumlah 6.088.712,25 5.222.013,90 3.259.386,82 1.688.057,64 16.258.170,61

Untuk menjaga produktivitas suatu industri kelapa sawit haruslah

diberi perhatian khusus pada setiap komponen/mesin pengolahan kelapa sawit

agar nantinya tidak menggangu proses produksi jikalau ada komponen yang

rusak, salah satunya adalah thresher yaitu berfungsi sebagai pemisah buah

kelapa sawit dengan tandannya.

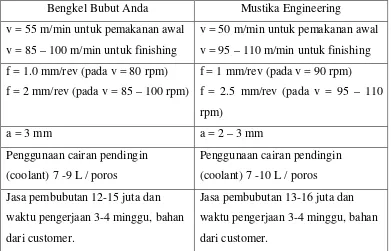

Banyak bengkel (workshop) di kota Medan yang membuat thresher untuk

industri pengolahan kelapa sawit yang berfungsi memisahkan buah kelapa

sawit dari tandannya, salah satunya Bengkel Bubut Anda yang berlokasi di

Jalan Medan-Binjai km 12 dan Mustika Engineering yang berlokasi di Jalan

Pukat Banting II / Mustika, Medan dalam menerima pesanan poros thresher,

row material disediakan oleh pemesan, bengkel tersebut hanya melakukan

proses pembubutan, satu unit poros rata-rata kedua bengkel tersebut dapat

menyelesaikan dalam waktu 3-4 minggu, poros theresher menggunakan

material baja AISI 4140 tanpa adalagi proses pengerasan (hardness), pahat

yang digunakan yaitu brazing cemented carbide, dengan kualitas permukaan

medium finish. Informasi yang didapatkan dari operator kedua bengkel

teresebut bahwa ongkos jasa untuk pembubutan shaft thresher ini adalah

berkisar Rp 11.000.000,- sampai dengan Rp 16.000.000,-. Dalam memproses

poros thresher bengkel memiliki parameter pemotongan ( v = kecepatan poros

(rev/min), f = gerak makan (mm/rev), a = kedalaman potong (mm) ) yang

berbeda, seperti yang ditampilkan pada table berikut ini :

Tabel 2.4 Kondisi pemotongan pada Bengkel Bubut Anda dan Mustika

Engineering

Bengkel Bubut Anda Mustika Engineering

v = 55 m/min untuk pemakanan awal

v = 85 – 100 m/min untuk finishing

v = 50 m/min untuk pemakanan awal

v = 95 – 110 m/min untuk finishing

Jasa pembubutan 12-15 juta dan

waktu pengerjaan 3-4 minggu, bahan

dari customer.

Jasa pembubutan 13-16 juta dan

waktu pengerjaan 3-4 minggu, bahan

dari customer.

Dalam memproses poros thresher rata-rata kedua bengkel melakukan

pengasahan pahat 8 – 10 kali setelah itu pahat tidak digunakan lagi atau umur

pahat habis, indikator operator mengasah pahat adalah melihat permukaan

benda kerja yang tidak halus, bunyi dari gesekan pahat dengan benda kerja

dan bentuk geram setelah pemotongan. Kedua bengkel tidak dapat menyusun

proses perencanaan (job planning) yang baik sehingga tidak dapat

meminimalkan waktu produksi poros shaft thresher agar dapat mencapai

produktivitas yang efektif dan efisien.

Gambar 2.7 Row material shaft thresher baja AISI 4140

Gambar 2.9 Shaft thresher setelah di assembly

2.6.Mesin CNC Turning

Computer Numerical Control / CNC Turning merupakan system

optimasi mesin perkaskas bubut yang dioperasikan oleh perintah yang

diprogram secara abstrak dan disimpan di media penyimpanan, hal ini

berlawanan dengan kebiasaan sebelumnya dimana mesin perkakas biasanya

dikontrol dengan putaran tangan atau otomatis sederhana menggunakan cam.

Kata NC sendiri adalah singkatan dari Bahasa Inggris dari kata Numerical

Control yang artinya control numerik. Mesin NC pertama diciptakan pada

tahun 1940-an sampai1950-an, dengan memodifikasi mesin perkakas biasa.

Dalam hal ini mesin perkakas biasa ditambahkan dengan motor yang akan

menggerakan pengontrol mengikuti titk-titik yang dimasukkan kedalam

system oleh perekam kertas.Mesin perpaduan antara servo motor dan mekanis

ini segera digantikan dengan system analog dan kemudian computer digital,

menciptakan mesin perkakas modern atau mesin CNC (computer numerical

Saat ini mesin CNC mempunyai hubungan yang sangat erat dengan

program CAD. Mesin-mesin CNC dibangun untuk menjawab tantangan

didunia manufaktur modern. Dengan mesin CNC, ketelitian suatu produk

dapat dijamin hingga 1/100 mm lebih, pengerjaan produk masal dengan hasil

yang sama persis dan waktu permesinan yang cepat. NC/CNC terdiri dari

bagian utama yaitu :

a. Program

b. Control unit / processor

c. Motor listrik servo untuk menggerakan control pahat

d. Motor listrik untuk menggerakan/memutar pahat

e. Pahat

f. Dudukan atau pemegang

Prinsip kerja NC/CNC secara sederhana dapat diuraikan sebagai berikut :

1. Programmer membuat program CNC sesuai produk yang akan dibuat

dengan cara pengetikan langsung pada mesin CNC maupun dibuat

pada computer dengan software pemrogaman CNC.

2. Program CNC tersebut lebih dikenal sebagai G-Code, seterusnya

dikirim dan dieksekusi oleh prosesor pada mesin CNC menghasilkan

pengaturan motor servo pada mesin untuk menggerakan perkakas yang

bergerak untuk melakukan proses permesinan hingga menghasilkan

produk sesuai program.

(Wikipedia.org/wiki/CNC)

2.7.Simulasi Proses Permesinan 2.7.1. MasterCam 2017

Mastercam merupakan software yang digunakan untuk

menggambarkan atau merencanakan proses permesinan secara virtual

melalui layar komputer. Hasil perencanaan proses permesinan tersebut

selanjutnya digunakan sebagai pedoman pada pemrograman mesin CNC

(Computer Numerical Controlled). Mastercam dikembangkan di

Mastercam adalah CNC Software, Inc. yang merupakan salah satu dari

beberapa pengembang software PC berbasis computer aided design /

computer aid manufacturing tertua. CNC Software, Inc. saat ini berlokasi

di Tolland Connecticut. Saat ini Mastercam berkembang luas dan sering

digunakan baik di dunia industry maupun dunia pendidikan.

Mastercam mendukung berbagai macam jenis mesin. Berikut

produk-produk dari Mastercam :

a. Design

Untuk membuat bentuk 3D wireframe, pengukuran, serta

importing dan exporting file-file CAD non Mastercam seperti

Autocad, Solidworks, Solid Edge, Inventor, Parasolid, dan

lainnya.

b. Mill

Untuk pekerjaan frais yang dapat dilakukan seperti pocketing,

kontur, pengeboran, dan lainnya. Pengefraisan dapat dilakukan

hngga 5 sumbu.

c. Lathe

Untuk pengerjaan pembubutan berupa bubut silindris atau

pembuatan lubang benda kerja silinder.

d. Wire

Untuk membuat wirepath baik 2 sumbu maupun 4 sumbu

e. Art

Untuk merancang design 3D dengan cepat maupun

mengonversi 2D artwork menjadi bentuk yang machinable

(mampu dikerjakan dengan permesinan)

2.7.2. Swansoft

Swansoft CNC Simulasi (SSCNC) merupakan produk inovatif

yang dirancang dan dikembangkan oleh Nanjing Swansoft perusahaan

teknologi berdasarkan pengalaman mengajar yang diperoleh di

Software Technology telah mengembangkan perangkat lunak mesin

simulasi CNC virtual yang kuat dan akurat yang termasuk kontrol dari

produsen sebagai berikut :

Dengan menggunakan software ini dapat memperoleh pengalaman

yang sangat dibutuhkan “praktis” untuk pemrograman, menyiapakan dan

beroperasi mesin CNC dengan biaya sebagian besar berkurang. Nanjing

Swan Software Technology Company mengkhususkan diri dalam

perangkat lunak visualisasi terutama di bidang CAD / CAM dan NC

simulasi, penetrasi dan penerapan teknologi kunci UG. Beroriantasi

penelitian produk pabrik dan inovasi, Nanjing juga memasok pelanggan

dengan layanan yang sangat sesuai dengan tuntutan masing-masng seperti

desain produk, konsultasi teknis, dan berbasis UG-software layanan

penelitian kuadrat, yang dapat membantu perusahaan menetapkan

prosedur standar desain mereka sendiri.

2.7.3. NC program

Teknologi numerical control yang ada saat ini, dimunculkan pada

pertengahan abad 20, tepatnya pada tahun1952 U.S Air Force yang

bernama John Parsons dan Massachusetts Institute of Technology tidak

datang dalam bentuk CNC, sekitar tahun 1972 dan satu dekade berikutnya

dengan pengenalan computer mikro yang terjangkau. Sejarah dan

pengembangan teknologi ini telah di dokumentasi dan telah banyak di

publikasi.

Dalam manufaktur, terutama pada pengerjaan logam teknologi

numerical controlterjadi karena sebuah revolusi. Pada saat sebelum

computer memiliki perlengkapan yang standart dalam setiap perusahaan,

teknologi numerical control hanya ditemukan pada tempat-tempat khusus.

Evolusi pada mikro elektronik dan pengembangan computer tidak pernah

berhenti berdampak pada teknologi numerical control, yang membawa

perubahan yang signifikan pada dunia manufaktur umumnya dan

pengerjaan logam khususnya.

1. Pengertian dari Numerical Control (NC)

Dalam berbagai publikasi dan artikel-artikel banyak penjelasan

telah digunakan selama bertahun-tahun, untuk mengartikan apa itu

Numerical Control (NC). Banyak pengertian dengan ide yang sama,

konsep dasar yang sama, hanya penggunaan kata yang berbeda. Sebagian

dari semua definisi yang ada dapat disimpulkan menjadi sebuah pengertian

yang relatif sederhana “ Numerical Control dapat didefinisikan sebagai

operasi pemesinan dengan cara instruksi khusus yang dikodekan untuk

system kontrol mesin”

Instruksi adalah kombinasi dari huruf-huruf abjad, angka, dan

symbol-simbol seperti decimal, persen, dan kurung. Semua instruksi

ditulis dalam urutan logis dan bentuk yang telah ditentukan. Kumpulan

semua intruksi yang dibutuhkan untuk mesin adalah sebuah bagian yang

disebut NC program, CNC program, atau part program. Program tersebut

dapat disimpan untuk digunakan di masa mendatang atau digunakan untuk

berulang kali untuk mendapatkan hasil pemesianan yang indentik pada

2. Teknologi NC dan CNC

Dalam kepatuhan yang ketat pada istilah, ada sebuah perbedaan

arti dalam singkatan NC dan CNC. NC adalah singkatan dari Numerical

Control teknologi yang awal dan original, sedangkan CNC adalah

singkatan dari Computerized Numerical Controlteknologi yang baru.

Dalam prakteknya CNC lebih diminati. Untuk menerangkan kedua istilah,

perhatian pada perbedaan utama antara system NC dan CNC. Kedua

system melaksanakan tugas yang sama, yaitu memanipulasi data untuk

tujuan pemesinan. Dalam kedua sistem, desain internal dari system control

berisi instruksi logis data proses, dan memiliki akhir yang sama.

System NC (yang berlawanan dengan system CNC) menggunakan

fungsi logis, system NC dibangun dalam permanen kabel dengan control

unit. Fungsi ini tidak dapat diganti oleh programmer ataupun operator

mesin. Karena kabel tetap dari logic control, system NC ini identik dengan

istilah “hardwire”.System dapat menerjemahkan sebuah program, tetapi

tidak dapat mengizinkan mengganti program, dengan menggunakan

feature control. Semua perubahan yang diperlukan harus dilakukan jauh

dari control, melainkan dilingkungan kantor. System NC juga memerlukan

penggunaan kaset untuk menginput dari informasi program.

System modern CNC tidak seperti system NC, pengunaan mikro

prosesor internal (seperti computer). Computer ini berisi memory register

storing yang beraneka ragam kebiasaan yang dapat memanipulasi fungsi

logical, yang berarti programmer ataupun operator mesin dapat merubah

program pada control mesin perkakas, dengan hasil yang seketika itu juga.

Flexsibilitas ini adalah keuntungan yang terbaik dari system CNC dan

barangkali menjadi kunci elemen dari penggunaan luas di teknologi

manufaktur yang modern. CNC program dan fungsi logical disimpan pada

special computer chips, seperti software instructionslebih baik

dibandingkan dengan penggunaan hardware connection, seperti kabel.

Yang membedakan dengan NC system, CNC system dikenal dengan

Saat menggambarkan fakta tentang teknologi control numerik,

biasanya digunakan istilah NC dan CNC. Perlu diingat bahwa NC dapat

berarti juga CNC dalam pembicaraan, tetapi CNC tidak ditujukan pada

teknologi yang lampau. Huruf C singkatan dari computerized dan tidak

dapat diterapkan dalam system hardwired. Semua system control didunia

manufaktur saat ini adalah sstem CNC.