LAPORAN PRAKTIK KERJA LAPANGAN

PREVENTIVE MAINTENANCE USING CATHODIC

PROTECTION FOR STORAGE TANK

42 T 301B and 42 T 301C

PT. PERTAMINA (PERSERO) REFINERY UNIT VI

BALONGAN

–

INDRAMAYU

JAWA BARAT

Disusun Oleh: Noor Muhammad Bintang

Nim: 201403030

KATA PENGANTAR

Assalamu’alaikum Wr. Wb.

Puji serta syukur penulis panjatkan kepada Allah SWT yang telah melimpahkan rahmat serta hidayah-Nya, sehingga penulis dapat melaksanakan kerja praktek di PT. PERTAMINA (Persero) RU VI Balongan, dan dapat menyelesaikan laporan praktek kerja lapangan yang berjudul “PREVENTIVE MAINTENANCE USING CATHODIC PROTECTION FOR STORAGE TANK 42 T 301B and 42 T 301C PT. PERTAMINA (PERSERO) REFINERY UNIT VI BALONGAN – INDRAMAYU JAWA BARAT”.

Laporan ini disusun sebagai salah satu syarat memenuhi mata kuliah praktek kerja lapangan Program Studi Teknik Elektro POLITEKNIK ENJINERING INDORAMA. Laporan kerja praktek ini disusun berdasarkan data-data literature

dan petunjuk serta penjelasan dari supervisor lapangan dan pembimbing.

Penulis mengucapkan banyak terimakasih kepada semua pihak yang telah banyak membantu kelancaran selama kegiatan kerja praktek serta dalam penulisan laporan ini, dalam kesempatan ini penulis ingin mengucapkan terimakasih sebesar-besarnya kepada :

1. Allah SWT karena atas segala berkah dan rahmatnya penulis masih diberikan kesempatan, kemampuan dan kesabaran untuk menyelesaikan laporan kerja praktek ini.

2. Orang tua, yang telah memberikan dukungan, kasih saying dan kepercayaan serta gurauan-gurauan yang berpengaruh besar pada semangat penulis. Sehingga penulis dapat menyelesaikan laporan ini. 3. Bapak Bima O, selaku pembimbing kerja praktek di PT.

–

4. Bapak Yanto, Bapak Daud serta segenap staf pusdiklat yang telah membantu memberi referensi dan saran untuk penulis sehinga diberi kelancaran dalam melaksanakan kerja praktek.

5. Bapak Dr. Ir. Junaidy Burhan M.Sc. selaku kepala program studi Teknik Elektro sekaligus dosen pembimbing yang senantiasa membantu dan memberikan pengarahan kepada penulis sehingga penulis dapat menyelesaikan laporan kerja praktek ini.

6. Tiara Lidia Kani, yang selalu memberi semangat serta membantu dalam menyelesaikan laporan penulis.

7. Rekan-Rekan kuliah dan rekan-rekan Himpunan Mahasiswa Elektro PEI, yang selalu memberi dukungan moril selama kerja praktek.

8. Semua pihak yang tidak mungkin penulis sebutkan satu persatu, yang telah sangat berjasa membantu penulis selama kerja praktek di PT. PERTAMINA (Persero) Refinery Unit VI.

Penulis menyadari bahwa masih ada kekurangan dari laporan ini, baik dari materi maupun teknik penyajiannya, mengingat kurangnya pengetahuan dan pengalaman penulis. Oleh karena itu, kritik dan saran yang membangun sangat penulis harapkan.

Akhir kata penulis berharap laporan ini dapat bermanfaat sebagai ilmu bagi adik kelas ataupun generasi muda lainnya.

Wassalamu’alaikum Wr. Wb

Balongan,Januari 2017

DAFTAR ISI

1.4 Waktu Pelaksanaan Kerja Praktek ... 4

BAB IITINJAUAN UMUM PERUSAHAAN ... 5

2.1 Sejarah Instansi Tempat PKL ... 5

2.2 Logo, Slogan, Visi dan Misi Perusahaan ... 8

2.2.1 Visi dan Misi PT. Pertamina (Persero) ... 8

2.2.2 Logo dan Slogan PT. PERTAMINA (Persero) ... 9

BAB IIITINJAUAN KHUSUS PERUSAHAAN ... 11

3.1 Sejarah Singkat PT. PERTAMINA (Persero) RU VI Balongan ... 11

3.2 Logo, Slogan, Visi dan Misi PT. PERTAMINA (Persero) RU VI Balongan ... 12

3.2.1 Visi dan Misi PT. Pertamina (Persero) RU VI Balongan ... 12

–

3.4 Pedoman Perilaku ... 17

3.5 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan ... 18

BAB IVTINJAUAN PUSTAKA ... 25

4.1 KOROSI ... 25

4.2 Klasifikasi Korosi ... 29

4.2.1 Korosi Oksidasi dan Korosi Elektrokimia ... 29

4.2.2 Korosi Suhu Rendah dan Suhu Tinggi ... 32

4.2.3 Wet Corrosion dan Dry Corrosion ... 33

4.3Jenis-Jenis Korosi SecaraUmum ... 34

4.4 Pencegahan Terhadap Korosi ... 34

4.4.1 Pemelihan Bahan (Material Selection) ... 34

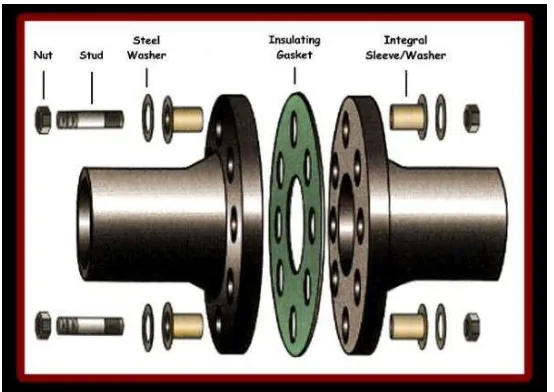

4.4.2Isolasi Listrik (Electrical Isolation / Insulated Joints) ... 35

4.4.3Lapisan Pelindung (Protective Coating) ... 36

4.4.4 CathodicProtection ... 36

BAB V HASIL PELAKSANAAN PKL ... 41

5.1 Cathodic Protection Storage Tank ... 41

5.2 STANDAR PENGUKURAN ... 43

5.1.1 Pengukuran tegangan Cathodic Protection ... 43

5.1.2 Pengukuran Kebocoran Arus Proteksi ... 44

5.3 Data Pengukuran ... 45

5.3.1 Data Pengukuran Potential Soil to Tank ... 45

5.3.2 Data Pengukuran Insulating Joint (Isolasi Sambungan) ... 46

5.3.3 Data Pengukuran Transformator Rectifier ... 46

BAB VI PENUTUP ... 47

6.1 Kesimpulan ... 47

6.2 SARAN ... 47

DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 2. 1 Logo PT. PERTAMINA (Persero) ... 10

Gambar 3. 1 Logo Unggulan PT PERTAMINA (Persero) RU VI Balongan ... 13

Gambar 3. 2 Letak Geografis PT. PERTAMINA (Persero) RU VI Balongan .... 17

Gambar 3. 3 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan 19 Gambar 4. 1 Proses Pengkorosian Logam (Perez, 2016) ... 27

Gambar 4. 2 Korosi Karena Logam Tidak Homogen (Perez, 2016) ... 29

Gambar 4. 3 Proses Korosi Pada Batu Baterai (Perez, 2016) ... 30

Gambar 4. 4 Tabel Potensial Elektroda Logam (Priyotomo, 2008) ... 31

Gambar 4. 5 Insulation Instalation (Wkipedia, 2017) ... 35

Gambar 4. 6 Prinsip Kerja Cathodic Protection (Kroon, 2000) ... 37

Gambar 4. 7 Prinsip Kerja Anoda Korban (Kroon, 2000) ... 38

Gambar 4. 8 Prinsip Kerja Metoda Impressed Curent (Kroon, 2000) ... 38

Gambar 5. 1 Spesifikasi Trafo Penyearah ... 42

Gambar 5. 2 Teknik Pengukuran Tegangan Cathodic Protection ... 43

Gambar 5. 3 Radio Frequency Insulator Tester... 44

–

DAFTAR TABEL

Tabel 2. 1 Sejarah Perkembangan PT. PERTAMINA (Persero) ... 6

Tabel 5. 1 Spesifikasi Tangki ... 41

Tabel 5. 2 Spesifikasi Anoda ... 42

Tabel 5. 3 Data Pengukuran Potential Soil to Tank ... 45

Tabel 5. 4 Data Pengukuran Insulating Joint ... 46

DAFTAR ISTILAH

RU, Refinery Unit

BBM, Bahan Bakar Minyak

RCC, Residue Catalytic Cracking

CDU, Crude Destilation unit

ARHDM, Athmospheric Residue Hydro Demetalization

NPU, Naptha Processing Unit

ROPP, RCC off Gas to Propylene Project

LEU, Light End Unit

KBPSD, Kilo Barrel per Steam Day

EXOR I, Export Oriented Refinery I

MMSCFD, Metrix Standard Cubic Feet per Day

UPPDN, Unit Pengolahan dan Pemasaran Dalam Negri

SBM, Single Buoy Mooring

BUMN, Badan Usaha Milik Negara

HSE, Healt and Safety Environtment

T/A, Turn Around

–

DAFTAR LAMPIRAN

Lampiran 1 Surat Pemberitahuan PKL Lampiran 2 Absensi Praktek Kerja Lapangan

Lampiran 3 Perbandingan Sistem Impressed Current dan Sacrificial Anode

Lampiran 4 Peta Area Tangki (Lama) PT. Pertamina RU VI

Lampiran 5 Cathodic Area Protection 42 T 301 A/B/C, 302A/B, 303 A/B Lampiran 6 Detail Instalasi Zinc Refrence Electrode Tank

Lampiran 7 Groundbed Construction Detail

Lampiran 8 Cathodic Area Protection 42 T 301 A/B/C, 302A/B, 303 A/B (Wiring Diagram)

Lampiran 9 Transformer Rectifier

Lampiran 10 Proses Pengambilan Data Lampiran 11 LogBook Aktifitas Selama PKL Lampiran 12 Formulir Bimbingan PKL

BAB I

PENDAHULUAN

1.1 Latar belakang

Peran minyak bumi sebagai penopang keberlangsungan energi sangatlah sentral di Indonesia. Sejak ditemukan pada abad ke-17 sampai sekarang, minyak telah berkontribusi banyak membantu mencukupi kebutuhan energi masyarakat. Saat ini Bahan Bakar Minyak yang dijuluki sebagai emas hitam yang memiliki ciri fisik cairan kental atau cokelat gelap yang mudah terbakar ini sudah menjadi salah satu kebutuhan primer. Manusia telah mengenal minyak bumi sejak lama yaitu sekitar 6000 tahun yang lalu, yang digunakan untuk keperluan pengobatan, bahan bakar, penerangan, bahan pembuat jalan raya, bangunan dan untuk peperangan.

Di Indonesia, minyak bumi diolah oleh PT. PERTAMINA (Persero) dalam Unit Pengolahan (Refinery Unit). Dalam mengemban tugasnya, PERTAMINA mengoperasikan beberapa Unit Pengolahan diantaranya, RU I pangkalan Brandan, RU II Dumai, RU III Plaju, RU IV Cilacap, RU V Balikpapan, RU VI Balongan dan yang terbaru, RU VII Kasim. Sasaran utama pengadaan Refinery Unit dalam menunjang pembangunan nasional adalah tersedianya BBM dalam jumlah yang cukup dengan kualitas yang memenuhi spesifikasi, suplai yang berkesinambungan, terjamin, dan ekonomis. Pemenuhan kebutuhan BBM merupakan tugas yang cukup berat karena peningkatan kapasitas pengolahan minyak yang dimiliki PERTAMINA tidak sesuai dengan tingginya tingkat konsumsi BBM yang dibutuhkan masyarakat.

–

adalah mengolah minyak mentah (crude oil) menjadi produk-produk BBM (Bahan Bakar Minyak), Non BBM, dan Petrokimia. Refinery Unit VI Balongan mulai beroperasi sejak tahun 1994. Kilang ini berlokasi di Indramayu (Jawa Barat) sekitar ± 200 km ke arah timur Jakarta, dengan wilayah operasi di Balongan, Mundu, dan Salam Darma. Bahan baku yang diolah di Kilang Refinery Unit VI Balongan adalah minyak mentah Duri dan Minas yang berasal dari Propinsi Riau.

Refinery Unit VI Balongan di desain untuk mengolah Crude dengan kapasitas residu yang cukup besar sekitar 62% dari total feed. Refinery Unit VI Balongan memiliki ciri utama yaitu RCC yang terdiri atas dua alat utama adalah reaktor dan regenerator. Oleh karena ciri utama tersebut, RU-VI Balongan mengambil logo berbentuk reaktor dan regenerator. Sebagai kilang yang relatif baru dan telah menerapkan teknologi terkini, Pertamina Refinery Unit VI juga memiliki beberapa unit-unit yang menjadi andalan seperti CDU, ARHDM, NPU, H2Plant, ROPP, LEU, Platformer, HTU, CCU dan lain-lain. Dengan produk - produk unggulan seperti Premium, Pertamax, Pertamax Plus, Solar, Pertamina DEX, LPG, Propylene dan Avtur yang nantinya akan disimpan di tangki – tangki digunakan sebagai tempat penampungan sementara tangki tersebut perlu mendapatkan perlindungan untuk menghindari korosi yang dapat menyebabkan terjadinya penipisan ketebalan dinding dan kebocoran pada tangki salah satunya dengan menggunakan cathodic protection. Perlu diadakannya perawatan pada

bawah tanah tidak terproteksi dengan baik dapat menyebabkan kebocoran yang berdampak pada kerugian secara materi atau financial terhadap perusahaan.

1.2 Tujuan Kerja Praktek

Tujuan dari pelaksanaan kerja praktek di PT. PERTAMINA (Persero) Refinery Unit VI Balongan ini adalah sebagai berikut :

a. Menambah pengetahuan dan aplikasi dalam bidang Teknik Elektro di dunia industri.

b. Mempelajari bagaimana cathodic protection bekerja dan bagaimana penerapannya.

c. Mempelajari bagaimana cara melakukan preventive maintenance terhadap

cathodic protection.

d. Memperoleh pemahaman yang komprehensif akan dunia kerja melalui

learning by doing.

1.3 Manfaat Kerja Praktek

Manfaat dari kegiatan kerja praktek ini adalah sebagai berikut : a. Bagi Perguruan Tinggi

Sebagai tambahan referensi khususnya mengenai perkembangan industri di Indonesia, dan dapat digunakan oleh pihak-pihak yang memerlukan. b. Bagi Perusahaan

–

c. Bagi mahasiswa

Mahasiswa dapat mengetahui secara lebih mendalam tentang kenyataan yang ada dalam dunia industri sehingga nantinya diharapkan mampu menerapkan ilmu yang telah didapat dalam bidang industri.

1.4 Waktu Pelaksanaan Kerja Praktek

BAB II

TINJAUAN UMUM PERUSAHAAN

2.1 Sejarah Instansi Tempat PKL

Bahan bakar minyak (BBM) merupakan kebutuhan masyarakat yang sangat vital, dimana minyak dan gas bumi merupakan salah satu sumber devisa Negara yang memegang peran penting dalam pembangunan nasional. Dikaitkan dengan hal tersebut maka salah satu tugas dari PT. PERTAMINA (Persero) adalah menyediakan dan melayani kebutuhan BBM bagi masyarakat luas. Tugas tersebut didasari oleh UUD 1945 Pasal 33 dan UU no.8 tahun 1971 yaitu melaksanakan pengusahaan minyak dan gas bumi dengan memperoleh hasil yang sebesar-besarnya bagi kemakmuran rakyat dan Negara.

Usaha pengeboran minyak di Indonesia pertama kali dilakukan oleh Jan Raerink pada tahun 1871 di Cibodas dekat Majalengka (Jawa Barat), namun usaha tersebut mengalami kegagalan. Kemudian dilanjutkan oleh Aeilo Jan Zykler yang melakukan pengeboran di Telaga Tiga (Sumatera Utara) dan pada tanggal 15 Juni 1885 berhasil ditemukan sumber minyak komersial yang pertama di Indonesia. Sejak itu berturut-turut ditemukan sumber minyak bumi di Kruka (Jawa Timur) tahun 1887, Ledok Cepu (Jawa Tengah) pada tahun 1901, Pamusian Tarakan tahun 1905 dan di Talang Akar Pendopo (Sumatera Selatan) tahun 1921. Penemuan-penemuan daerah penghasil minyak tersebut kemudian mendorong keinginan beberapa perusahaan asing seperti Shell, Royal Deutsche Company, Caltex, Stanvac dan lainnya untuk turut dalam usaha pengeboran minyak di Indonesia sehingga berdirinya PERTAMINA.

–

diubah menjadi PT Perusahaan Minyak Nasional (PT PERMINA). Kemudian dengan PP No. 198/1961 PT PERMINA dilebur menjadi PN PERMINA. Pada tanggal 20 Agustus 1968 berdasarkan PP No. 27/1968, PN PERMINA dan PN PERTAMINA dijadikan satu perusahaan yang bernama Perusahaan Pertambangan Minyak dan Gas Bumi Negara (PN PERTAMINA). Sebagai landasan kerja baru, lahirlah UU No. 8/1971 pada tanggal 15 September 1971. Sejak itu, nama PN PERTAMINA diubah menjadi PT. PERTAMINA, dan dengan PP No. 31/2003 PT. PERTAMINA menjadi (Persero), yang merupakan satu-satunya perusahaan minyak nasional yang berwenang mengelola semua bentuk kegiatan di bidang industri perminyakan di Indonesia. Berikut ini adalah kronologis sejarah berdirinya PT Pertamina (Persero):

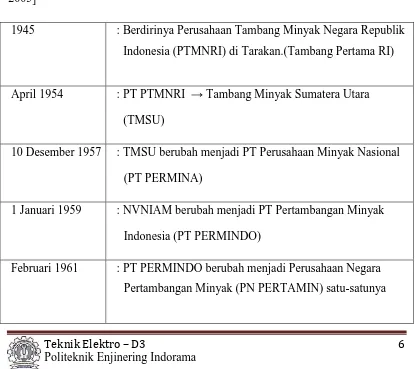

Tabel 2. 1 Sejarah Perkembangan PT. PERTAMINA (Persero) [PERTAMINA, 2005]

1945 : Berdirinya Perusahaan Tambang Minyak Negara Republik Indonesia (PTMNRI) di Tarakan.(Tambang Pertama RI)

April 1954 : PT PTMNRI → Tambang Minyak Sumatera Utara (TMSU)

10 Desember 1957 : TMSU berubah menjadi PT Perusahaan Minyak Nasional (PT PERMINA)

1 Januari 1959 : NVNIAM berubah menjadi PT Pertambangan Minyak Indonesia (PT PERMINDO)

distributor minyak di Indonesia.

1 Juli 1961 : PT PERMINA dijadikan PN PERMINA (PP No. 198/1961)

20 Agustus 1968 : Peleburan PN PERMINA dan PN PERTAMIN menjadi Perusahaan Pertambangan Minyak dan Gas Bumi Nasional

(PN PERTAMINA) sesuai PP No. 27/1968 15 September

1971

: PN PERTAMINA berubah menjadi PT. PERTAMINA berdasarkan UU No. 8/1971

17 September

2003 : PT. PERTAMINA menjadi PT. PERTAMINA (Persero) sesuai PP No. 31/2003

Sebagai salah satu elemen penting dalam usaha pemenuhan kebutuhan BBM di Indonesia tantangan yang dihadapi PT. Pertamina (Persero) semakin berat karena lonjakan kebutuhan BBM harus diiringi dengan peningkatan pengolahan minyak bumi agar suplai BBM tetap stabil. Dalam pembangunan nasional, PT. Pertamina (Persero) memiliki tiga peranan penting, yaitu:

a. Menyediakan dan menjamin pemenuhan akan kebutuhan BBM. b. Sebagai sumber devisa negara.

c. Menyediakan kesempatan kerja sekaligus pelaksana alih teknologi dan pengetahuan.

–

di Indonesia. Saat ini PT. Pertamina (Persero) telah mempunyai tujuh buah kilang, yaitu :

a. RU – I Pangkalan Brandan Tidak Beroperasi

b. RU – II Dumai 170KBPSD

c. RU – III Plaju 133.7KBPSD

d. RU – IV Cilacap 330KBPSD

e. RU – V Balikpapan 253.6KBPSD

f. RU – VI Balongan 125KBPSD

g. RU – VII Kasim/Sorong 10KBPSD

Ket. KBPSD : Kilo Barel Per Steam Day Total : 1022.3 KBPSD

2.2 Logo, Slogan, Visi dan Misi Perusahaan

2.2.1 Visi dan Misi PT. Pertamina (Persero)

Visi dan misi PERTAMINA (Persero) adalah sebagai berikut: Visi:

Menjadi Perusahaan Energi Nasional Kelas Dunia.

Misi:

2.2.2 Logo dan Slogan PT. PERTAMINA (Persero)

Selama 37 tahun (20 agustus 1968 – 1 Desember 2005) orang mengenal logo kuda laut sebagai identitas PERTAMINA. Perkiraan perubahan logo sudah dimulai sejak 1976 setelah terjadi krisis PERTAMINA. Pemikiran tersebut dilanjutkan pada tahun-tahun berikutnya dan diperkuat melalui Tim Restrukturisasi PERTAMINA tahun 2000 (Tim Citra) termasuk kajian yang mendalam dan komprehensif sampai pada pembuatan TOR (Term Of Refrence)

dan perhitungan biaya. Akan tetapi, program tersebut tidak sempat terlaksana karena adanya perubahan kebijakan ataupergantian direksi. Wacana perubahan logo tetap berlangsung sampai dengan terbentuknya PT. PERTAMINA (PERSERO) pada tahun 2003. Adapun pertimbangan pergantian logo yaitu agar dapat membangun semangat baru, membangun perubahan corporate cultre bagi seluruh pekerja, mendapatkan pandangan (image) yang lebih baik diantara global oil dan gas companies serta mendorong daya saing perusahaan dalam menghadapi perubahan-perubahan yang terjadi, antara lain :

a. Perubahan peran dan status hukum perusahaan menjadi perseroan. b. Perubahan strategi perusahaan untuk menghadapi persaingan dan

semakin banyak terbentuknya entitas bisnis baru di bidang Hulu dan Hilir.

Slogan RENEWABELE SPIRIT yang diterjemahkan menjadi “SEMANGAT

TERBARUKAN”. Dengan slogan ini diharapkan perilaku seluruh jajaran pekerja akan berubah menjadi enterpreneur dan costumer oriented, terkait dengan persaingan yang sedang dan akan dihadapi perusahaan.

–

identitas perusahaan dikukuhkan dan diberlakukan terhitung mulai tanggal 10 Desember 2005. Selama masa transisi, lambang /tanda pengenal PERTAMINA masih dapat /tetap dipergunakan.

Gambar 2. 1 Logo PT. PERTAMINA (Persero) Arti Logo :

Elemen logo membentuk huruf P yang secara keseluruhan merupakan representasi bentuk panah, dimaksudkan sebagai PERTAMINA yang bergerak maju dan progresif

Warna – warna yang berani menunjukkan langkah besar yang diambil PERTAMINA dan aspirasi perusahaan akan masa depan yang lebih positif dan dinamis dimana:

Biru : mencerminkan handal, dapat dipercaya dan bertanggung jawab Hijau : mencerminkan sumber daya energi yang berwawasan lingkungan Merah : mencerminkan keuletan dan ketegasan serta keberanian dalam

BAB III

TINJAUAN KHUSUS PERUSAHAAN

3.1 Sejarah Singkat PT. PERTAMINA (Persero) RU VI Balongan

Kilang Balongan dibangun dengan system project financing dimana biaya invetasi pembangunannya dibayar dari revenue kilang Balongan sendiri dan dari keuntungan Pertamina lainnya. Dengan demikian maka tidak ada dana atau equity

dari pemerintah yang dimasukkan sebagai penyertaan modal sebagaimana waktu membangun kilang-kilang lainnya sebelum tahun 1990. Oleh karena itu kilang Balongan disebut kilang milik PERTAMINA. Kilang Balongan adalah merupakan kilang yang dirancang untuk mengolah minyak mentah jenis Duri (80%). Pada tahun 1990-an, crude Duri mempunyai harga jual yang relatif rendah karena kualitasnya yang kurang baiksebagai bahan baku kilang. Kualitas yang rendah dari crude duri dapat terlihat diantaranya dari kandungan residu yang sangat tinggi mencapai 78%, kandungan logam berat dan karbon serta nitrogen yang juga tinggi. Teknologi kilang yang dimiliki di dalam negeri sebelum adanya kilang Balongan tidak mampu mengolah secara efektif dalam jumlah besar, sementara itu produksi minyak dari lapangan Duri meningkat cukup besar dengan diterapkannya metode SecondaryRecovery.

Saat ini, feed yang digunakan pada kilang Balongan merupakan campuran

crude Duri, Minas, dan Nile Blend dengan perbandingan 41:35:24.

Dasar pemikiran didirikannya kilang RU VI Balongan untuk memenuhi kebutuhan BBM yaitu:

a. Pemecahan permasalahan minyak mentah (Crude) Duri.

–

c. Peluang menghasilkan produk dengan nilai tambah tinggi.

Daerah Balongan dipilih sebagai lokasi kilang dan proyek kilang yang dinamakan proyek EXOR I (Export Oriented Refinery I) dan dirikan pada tahun 1991. Pada perkembangan selanjutnya, pengoperasian kilang tersebut diubah namanya Pertamina Refinery Unit VI Balongan. Start Up kilang PT. Pertamina (Persero) RU VI Balongan dilaksanakan pada bulan Oktober 1994 dan diresmikan oleh Presiden Soeharto pada tanggal 24 Mei 1995. Peresmian ini sempat tertunda dari perencanaan sebelumnya (30 Januari 1995) karena unit Residue Catalytic Cracking (RCC) mengalami kerusakan.

Unit RCC ini merupakan unit terpenting di kilang PT. Pertamina (Persero) RU VI Balongan, yang mengubah residu (sekitar 62 % dari total feed) menjadi minyak ringan yang lebih berharga. Residu yang dihasilkan sangat besar sehingga sangat tidak menguntungkan bila residu tersebut tidak dimanfaatkan. Kapasitas unit ini yang sekitar 83.000 BPSD merupakan yang terbesar di dunia untuk saat ini. Dengan adanya kilang minyak Balongan, kapasitas produksi kilang minyak domestik menjadi 1.074.300 BPSD. Produksi kilang minyak Balongan berjumlah kurang lebih 34 % dari bahan bakar minyak yang dipasarkan di Jakarta dan sekitarnya.

3.2 Logo, Slogan, Visi dan Misi PT. PERTAMINA (Persero) RU VI Balongan

3.2.1 Visi dan Misi PT. Pertamina (Persero) RU VI Balongan

Visi dan misi PERTAMINA RU VI Balongan adalah sebagai berikut: Visi:

Misi:

“Mengolah crude dan naptha untuk memproduksi BBM, BBK, Residu, NBBM dan Petkim secara tepat jumlah, mutu, waktu dan berorientasi laba serta berdaya saing tinggi untuk memenuhi kebutuhan pasar.”

“Mengoperasikan kilang yang berteknologi maju dan terpadu secara aman, handal, efisien dan berwawasan lingkungan.”

“Mengelola aset RU VI Balongan secara profesional yang didukung oleh sistem manajemen yang tangguh berdasarkan semangat kebersamaan, keterbukaan dan prinsip saling menguntungkan.”

3.2.2 Logo dan Slogan PT. PERTAMINA (Persero) RU VI Balongan

Slogan dari PT. Pertamina (Persero) adalah “Renewable Spirit” atau

“Semangat Terbarukan”. Slogan tersebut diharapkan mendorong seluruh jajaran pekerja untuk memiliki sikap enterpreneurship dan costumer oriented yang terkait dengan persaingan yang sedang dan akan dihadapi perusahaan.

Gambar 3. 1 Logo Unggulan PT PERTAMINA (Persero) RU VI Balongan Logo PT Pertamina (Persero) RU VI memiliki makna sebagai berikut:

a. Lingkaran : fokus ke bisnis inti dan sinergi

–

c. Warna :

(1) Hijau : berarti selalu menjaga kelestarian lingkungan hidup (2) Putih : berarti bersih, profesional, proaktif, inovatif dan dinamis dalam setiap tindakan yang selalu berdasarkan kebenaran

(3) Biru : berarti loyal kepada visi PT Pertamina (Persero) (4) Kuning : berarti keagungan PT Pertamina (Persero) RU VI

3.3 Tata Letak PT. PERTAMINA (Persero) RU VI Balongan

Pabrik PT. PERTAMINA (Persero) RU VI didirikan di kecamatan Balongan, kabupaten Indramayu, Jawa Barat (40 km arah barat laut Cirebon). Untuk penyiapan lahan kilang, yang semula sawah tadah hujan, diperlukan pengurukan dengan pasir laut yang diambil dari pulau Gosong Tengah yang dikerjakan dalam waktu empat bulan. Transportasi pasir dari tempat penambangan ke area penimbunan dilakukan dengan kapal yang selanjutnya dipompa ke arah kilang.

Sejak tahun 1970, minyak dan gas bumi dieksploitasi di daerah ini. Sebanyak 224 buah sumur berhasil digali. Di antara sumur-sumur tersebut, sumur yang berhasil memproduksi adalah sumur Jatibarang, Cemara, Kandang Haur Barat, Kandang Haur Timur, Tugu Barat, dan lepas pantai. Sedangkan produksi minyak buminya sebesar 239,65 MMSCFD disalurkan ke PT. Krakatau Steel, PT. Pupuk Kujang, PT. Indocement, Semen Cibinong, dan Palimanan. Depot UPPDN III sendiri baru dibangun pada tahun 1980 untuk mensuplai kebutuhan bahan bakar di daerah Cirebon dan sekitarnya.

area perkantoran terletak cukup jauh dari unit-unit yang memiliki resiko bocor atau meledak, seperti RCC, ARHDM, dll. Unit-unit yang berisiko diletakkan di tengah-tengah kilang. Unit terdekat dengan area perkantoran adalah unit utilitas dan tangki-tangki yang berisi air sehingga relatif aman.

Area kilang terdiri dari :

a. Sarana kilang : 250 ha daerah konstruksi kilang : 200 ha daerah penyangga b. Sarana perumahan : 200 ha

Ditinjau dari segi teknis dan ekonomis, lokasi ini cukup strategis dengan adanya faktor pendukung, antara lain :

a. Bahan Baku

Sumber bahan baku yang diolah di PT. PERTAMINA (Persero) RU VI Balongan adalah: Minyak mentah Duri, Riau (awalnya 80%, saat ini 50% feed). Minyak mentah Minas, Dumai (awalnya 20%, saat ini 50% feed). Gas alam dari Jawa Barat bagian timur sebesar 18 Million Metric Standard Cubic Feet per Day (MMSCFD).

b. Air

Sumber air yang terdekat terletak di Waduk Salam Darma, Rejasari, kurang lebih 65 km dari Balongan ke arah Subang. Pengangkutan dilakukan secara pipanisasi dengan pipa berukuran 24 inci dan kecepatan operasi normal 1.100 m3 serta kecepatan maksimum 1.200m3. Air tersebut berfungsi untuk steam boiler, heat exchanger

(sebagai pendingin) air minum, dan kebutuhan perumahan. Dalam pemanfaatan air, kilang Balongan ini mengolah kembali air buangan dengan sistem wasted water treatment, di mana air keluaran di-recycle

–

kualitas effluent parameter NH3, fenol, dan COD sesuai dengan

persyaratan lingkungan.

c. Transportasi

Lokasi kilang RU VI Balongan berdekatan dengan jalan raya dan lepas pantai utara yang menghubungkan kota-kota besar sehingga memperlancar distribusi hasil produksi, terutama untuk daerah Jakarta dan Jawa Barat. Marine facilities adalah fasilitas yang berada di tengah laut untuk keperluan bongkar muat crude oil dan produk kilang. Fasilitas ini terdiri dari area putar tangker, SBM, rambu laut, dan jalur pipa minyak. Fasilitas untuk pembongkaran peralatan dan produk (propylene) maupun pemuatan propylene dan LPG dilakukan dengan fasilitas yang dinamakan jetty facilities.

d. Tenaga Kerja

Gambar 3. 2 Letak Geografis PT. PERTAMINA (Persero) RU VI Balongan

3.4 Pedoman Perilaku

Pedoman Perilaku ini adalah komitmen Pertamina untuk patuh pada ketentuan hukum dan standar etika tertinggi dimana saja Pertamina melakukan kegiatan bisnis/operasionalnya. Model-model perilaku yang diberikan dalam Pedoman Perilaku ini bersumber dari Tata Nilai Unggulan 6C (Clean, Competitive, Confident, Customer Focused, Commercial dan Capable) yang diharapkan menjadi nilai-nilai yang dijunjung tinggi dan menjadi perilaku khas Insan Pertamina:

a. Clean. Perusahaan dikelola secara profesional dengan : menghindari benturan kepentingan; tidak mentolerir suap; menjunjung tinggi

kepercayaan dan integritas; serta berpedoman pada asas-asas tata kelola korporasi yang baik.

–

c. Confident. Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi BUMN dan membangun kebanggaan bangsa. d. Customer Focused. Berorientasi pada kepentingan pelanggan dan

berkomitmen untuk memberikan yang pelayanan terbaik kepada pelanggan.

e. Commercial. Menciptakan nilai tambah dengan orientasi komersial dan mengambil keputusan berdasarkan prinsip-prinsip bisnis yang sehat. f. Capable. Dikelola oleh pemimpin dan pekerja profesional yang memiliki

talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun kemampuan riset dan pengembangan.

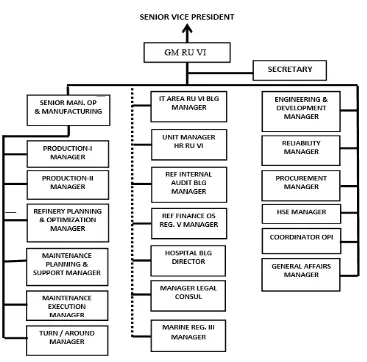

3.5 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan

Gambar 3. 3 Struktur Organisasi PT. PERTAMINA (Persero) RU VI Balongan Keterangan : Garis Komando

Garis Koordinasi

Struktur organisasi RU VI Balongan terdiri atas beberapa bagian yang mempunyai fungsi dan tanggung jawab masing-masing yaitu sebagai berikut :

a. General Manager

–

kilang, supply chain operation, procurement, serta kegiatan pendukung lainnya guna mencapai target perusahaan di Refinery Unit

VI.

b. Senior Man. Op & Manufacturing

Tugas pokok Senior Man. Op & Manufacturing adalah mengarahkan, memonitor, dan mengevaluasi penyusunan rencana operasi kilang, kegiatan operasi kilang, assesment kondisi peralatan, pemeliharaan

turn around / overhoul, pemeliharaan rutin dan non-rutin, pengadaan barang dan jasa, pengadaan bahan baku, intermedia, dan gas, penerimaan, penyaluran, storage management, pengelolaan sistem akutansi arus minyak, dan operasional HSE serta menunjukkan komitmen HSE dalam setiap aktivitas / proses bisnis agar kegiatan operasi berjalan dengan lancar dan aman di Refinery Unit VI

c. Production-I Manager

Tugas pokok Production-I Manager adalah mengarahkan, memonitor, dan mengevaluasi sistem dan tata kerja operasi kilang, rencana operasi dan kegiatan operasi kilang, pengadaan produk, barang, dan jasa, pengelolaan penerimaan, penyaluran, dan storage management, pengelolaan sistem arus minyak, pengelolaan mutu, dan operasional program HSE dalam rangka mendukung seluruh kegiatan operasional kilang dalam melakukan pengolahan minyak mentah menjadi produk BBM / NBBM secara produktif, efisien, aman, dan ramah lingkungan, serta menunjukkan komitmen HSE dalam setiap aktivitas / proses bisnis sesuai dengan perencanaan perusahaan di Refinery Unit VI.

d. Production-II Manager

rencana operasi dan kegiatan operasi kilang, pengadaan produk, barang, dan jasa, pengelolaan penerimaan, penyaluran, dan storage management, pengelolaan sistem arus minyak, pengelolaan mutu, dan menunjukkan komitmen HSE dalam setiap aktivitas / process business

operasional program HSE dalam rangka mendukung seluruh kegiatan operasional kilang dalam melakukan pengolahan minyak mentah menjadi produk BBM, NBBM, secara produktif, efisien, aman, dan ramah lingkungan sesuai dengan perencanaan perusahaan di Refinery Unit VI.

e. Refinery Planning & Optimization Manager

Tugas pokok Refinery Planning & Optimization Manager adalah mengarahkan, mengkoordinasikan, dan memonitor evaluasi perencanaan, pengembangan / pengelolaan bahan baku, dan produk kilang berdasarkan kajian keekonomian, kemampuan kilang serta kondisi pasar; evaluasi pengadaan, penerimaan, dan penyaluran bahan baku; evaluasi kegiatan operasi kilang; evaluasi pengembangan produk; pengelolaan Linear Programming serta pengelolaan hubungan pelanggan dalam rangka mendukung kegiatan operasional yang paling efektif, efisien, dan aman serta menunjukkan komitmen HSE dalam setiap aktivitas / proses bisnis di Refinery Unit VI.

f. Maintenance Execution Manager

Tugas pokok Maintenance Execution Manager adalah mengarahkan, memonitor, dan mengevaluasi kegiatan turn around dan overhaul

(plant stop), pemeliharaan peralatan kilang rutin & non-rutin, pembangunan dan pemeliharaan aset bangunan, fasilitas sosial, dan fasilitas umum lainnya, dan heavy equipment, transportation, rigging, dan scaffolding, optimalisasi aset pengelolaan mutu tools worksho,

–

kilang siap beroperasi dengan tingkat kehandalan, kinerja peralatan yang paling optimal, menjadi role model, dan menunjukkan komitmen HSE dalam setiap aktivitas dan memenuhi HSE excellence di Refinery Unit .

g. Maintenance Planning & Support Manager

Tugas pokok Maintenance Planning & Support Manager adalah mengarahkan, memonitor, dan mengevaluasi kegiatan pemeliharaan serta menunjukkan komitmen HSE dalam setiap aktivitas / process business peralatan kilang yang meliputi rencana strategi perusahaan, pengelolaan mutu, strategi dan rencana dan kehandalan, assesment

kondisi kilang, kegiatan pemeliharaan, vendor management, anggaran, dan pemeliharaan data seluruh peralatan kilang untuk memberikan jaminan kelayakan operasi peralatan sesuai peraturan pemerintah dan / atau standar & code serta aspek HSE yang belaku agar peralatan dapat dioperasikan sesuai jadwal untuk memenuhi target produksi yang direncanakan di Refinery Unit VI.

h. REL Manager

i. T/A (Turn-Around) Manager

Tugas pokok T/A Manager adalah mengkoordinir, mengarahkan, mengendalikan, memonitor, dan mengevaluasi seluruh tahapan proses kerja turn-around (TA/PS/COC) dan over-haul (OH) equipment, mulai dari tahap persiapan / perencanaan, pelaksanaan & proses start-up, hingga post TA-OH yang sesuai best practice / pedoman TA, pedoman pengadaan barang & jasa, peraturan pemerintah, standard & code yang berlaku dalam upaya mendukung kehandalan pengoperasian peralatan kilang hingga seluruh peralatan yang telah diperbaiki dan di-overhaul tersebut dapat beroperasi dengan aman dan handal sampai dengan jadwal TA-OH berikutnya, untuk mendukung pemenuhan target produksi yang direncanakan di Refinery Unit VI.

j. Engineering & Development Manager

Tugas pokok Engineering & Development Manager adalah mengarahkan, memonitor, mengendalikan, dan mengevaluasi penyusunan sistem tata kerja operasi kilang apabila ada modifikasi/revamp/unit baru, kegiatan pengembangan kilang pengembangan teknologi, pengembangan produk, pengelolaan kegiatan operasi kilang, pengelolaan pengadaan barang dan jasa, pengelolaan program HSE, pengelolaan anggaran investasi guna mendukung kegiatan operasi pengolahan berdasarkan hasil identifikasi potensi risiko sehingga dapat terkelola suatu kinerja ekselen yang memberikan kontribusi positif bagi perusahaan dan berorientasi kepada pelanggan, produktivitas, dan keamanan kilang

Refinery Unit VI. k. HSE Manager

–

HSE, identifikasi risiko HSE, mitigasi risiko HSE, peningkatan budaya HSE, implementasi operasional program HSE, investigasi HSE, penyediaan peralatan dan fasilitas HSE, HSE regulation &

standard code compliance serta HSE audit agar kegiatan pencegahan dan penanggulangan keadaan darurat, pelestarian lingkungan, keselamatan dan kesehatan kerja dapat tercapai sesuai dengan rencana dalam upaya mencapai HSE excellence.

l. Procurement Manager

Tugas pokok Procurement Manager adalah mengarahkan, memonitor, dan mengevaluasi sistem tata kerja procurement, pengadaan barang dan jasa, vendor management, penerimaan barang dan jasa, distribusi,

warehouse management, perjanjian kerjasama pengadaan jasa, dan

facility support serta menunjukkan komitmen HSE dalam setiap aktivitas di fungsi Procurement Refinery Unit VI.

m. General Affairs

Tugas pokok General Affairs adalah mengarahkan, memonitor, dan mengevaluasi kegiatan terkait relasi dengan pihak regulator, media, dan stakeholder, hubungan pelanggan (internal & eksternal), kredibilitas perusahaan, komunikasi eksternal dan internal, Corporate Social Responsibility (CSR) / Community Development (CD) /

Community Relation (CR), dokumen dan literatur perusahaan,

BAB IV

TINJAUAN PUSTAKA

4.1 KOROSI

Korosi adalah kerusakan atau degradasi logam akibat reaksi redoks antara suatu logam dengan berbagai zat di lingkungannya yang menghasilkan senyawa-senyawa yang tidak dikehendaki. Dalam bahasa sehari-hari, korosi disebut perkaratan. Contoh korosi yang paling lazim adalah perkaratan besi (Wkipedia, 2017). Sebagian orang bersikeras definisi tersebut hanya berlaku pada logam saja, tetapi para insinyur korosi juga ada yang mendefinisikan istilah korosi berlaku juga untuk material non logam, seperti keramik, plastik, karet. Sebagai contoh rusaknya cat karet karena sinar matahari atau terkena bahan kimia, mencairnya lapisan tungku pembuatan baja, serangan logam yang solid oleh logam yang cair (liquid metal corrosion) .

Adapun definisi korosi lain yaitu :

a. Perusakan material tanpa perusakan mekanis. b. Kebalikan dari metalurgi ekstraktif.

c. Proses elektrokimia dalam mencapai kesetimbangan termodinamika suatu sistem. Jadi korosi merupakan sistem termodinamika logam dengan lingkungan (air, udara, tanah) yang berusaha mencapai keseimbangan. Sistem ini dikategorikan setimbang bila logam telah membentuk oksida atau senyawa kimia lain yang lebih stabil (berenergi paling rendah) .

–

sinar matahari, embun, air tawar, air laut, air danau, air sungai dan tanah yang berupa tanah pertanian, tanah rawa, tanah kapur dan tanah berpasir/berbatu-batu .

Ada beberapa syarat yang harus dipenuhi sebelum sel karat dapat berfungsi, diantaranya :

a. Harus adanya sebuah anoda dan katoda

b. Harus adanya potensi listrik antara anoda dan katoda. (potensial ini bisa dihasilkan dari berbagai macam kondisi di pipa)

c. Harus adanya jalur logam yang secara listrik menghubungkan anoda dan katoda (umumnya, ada di pipa itu sendiri)

d. Anoda dan katoda harus dibenamkan di elektrolit konduktif dimana secara listrik akan terionisasi, yang berarti sebagian molekul air (H2O) akan

terpecah menjadi bagian ion hydrogen positif (H+) dan ion hydrogen negative (OH-). (Umumnya kelembapan tanah, atau air, di sekeliling pipa penuh dengan kondisi seperti ini.)

Begitu syarat-syarat ini bertemu, arus listrik akan mengalir di logam dan akan terkonsumsi di bagian anoda. (Peabody, 1967)

Dimana :

R = tingkat korosi ( mils per year penetration )

W = masa hilang ( mg )

D = kepadatan logam ( g/cm3 ) A = sampel area ( cm2 )

T = waktu paparan sampel logam ( jam )

Gambar 4. 1Proses Pengkorosian Logam (Perez, 2016)

Kondisi lingkungan sangat mempengaruhi tingkat korosifitas pada suatu material. Sebagai contoh bahwa kelembaban di Indonesia sangat korosif, dapat dibuktikan dari percobaan di bawah ini:

–

udara luar tapi tidak kena sinar matahari dan hujan, maka dalam hari ketiga sudah mulai ada lapisan yang berwarna coklat karena terjadi lapisan karat.

Dari segi teori, korosi tidak mungkin sepenuhnya dapat dicegah karena memang merupakan proses alamiah bahwa semua logam akan kembali ke sifat asalnya. Asal dari tanah kembali ke tanah, asal dari bijih besi kembali ke oksida besi. Walaupun demikian pengendalian korosi harus dilakukan secara maksimal, karena dilihat dari segi ekonomi dan segi keamanan merupakan hal yang tidak mungkin ditinggalkan . Sehingga pengendalian terhadap korosi harus dimulai dari perancangan, pengumpulan data lingkungan, proses, peralatan yang dipakai bahan baku dan cara pemeliharaan yang akan dilaksanakan .

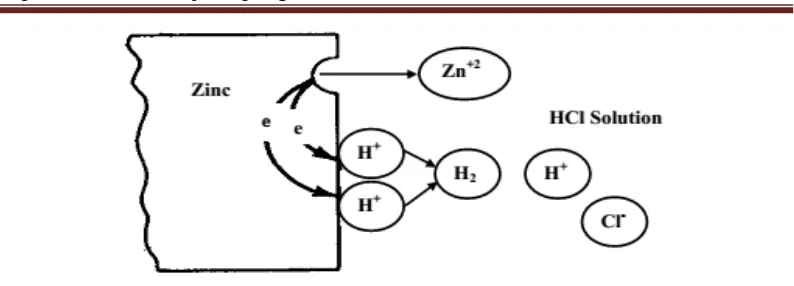

Menurut proses elektrokimia, bahwa proses korosi pada logam disebabkan karena logam itu mempunyai komposisi kimia yang tidak homogen. Dalam kenyataan memang logam sangat sulit untuk dibuat betul-betul homogen. Akibatnya akan ada perbedaan potensial yang dapat menimbulkan korosi galvanis bila ada elektrolit (uap, air dan udara). Bagian yang berpotensial lebih rendah akan menjadi anoda sedangkan yang berpotensial lebih tinggi akan menjadi katoda. Sebagai contoh korosi pada besi .

Anoda akan larut: Fe Fe++ + 2e.

Elektron menuju ke katoda: H2O + O2 + 4e 4OH-

Contoh lain: Bila Zn + 2HCl Zn Cl2 + H2 atau Zn Zn++ (reaksi oksidasi

Gambar 4. 2 Korosi Karena Logam Tidak Homogen (Perez, 2016)

Dapat disimpulkan bahwa logam kontak dengan elektrolit akan terjadi:

a. Anoda di mana terjadi korosi. b. Katoda yang tidak terkorosi. c. Bajanya sebagai pembawa arus.

d. Lingkungan yang korosif (air laut) sebagai elektrolit .

4.2 Klasifikasi Korosi

Korosi dapat diklasifikasikan dalam berbagai cara. Salah satu metode dalam pembagian korosi adalah korosi oksidasi dan korosi elektro kimia. Pembagian lain dari klasifikasi korosi adalah korosi temperatur rendah dan korosi temperature tinggi. Adapun pembagian yang sering digunakan adalah wet corrosion and dry corrosion.

4.2.1 Korosi Oksidasi dan Korosi Elektrokimia

–

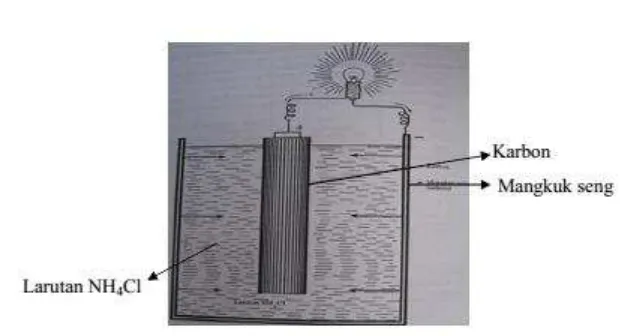

Gambar 4. 3 Proses Korosi Pada Batu Baterai (Perez, 2016)

Apabila elektroda karbon dihubungkan dengan elektroda mangkuk seng melalui sebuah bola lampu, maka bola lampu tersebut akan menyala karena terjadinya arus listrik yang mengalir dari katoda ke anoda melalui elektrolit NH4Cl.

Pada mangkuk seng terjadi reaksi oksidasi .

Zn Zn+++ 2e (reaksi anoda)

Sedangkan pada elektroda karbon terjadi reaksi reduksi

2H++ 2e H2 gas (reaksi katoda)

Akibat oksidasi tersebut, Zn diubah menjadi ion Zn yang terhidrasi Zn2+nH2O. Semakin besar arus yang terjadi, semakin banyak logam Zn yang

menjadi ion sehingga logam seng kehilangan massa atau dengan kata lain berkarat. Berat logam yang bereaksi, sesuai dengan hukum Faraday, dinyatakan dalam persamaan di bawah ini

Berat logam yang bereaksi = kIt

K = konstanta = 3.39 x 10-4g/C

t = waktu dalam detik

Karena serangan karat tersebut, mangkuk seng akan berlubang (perforated) hanya dalam beberapa jam saja, namun apabila kabel penghubung dilepas, arus listrik terputus, umur mangkuk seng dapat bertahun-tahun. Karena dengan kondisi tidak tersambung (open circuit) tersebut, proses pengkaratan seng menjadi sangat lambat, yang umumnya disebabkan oleh kotor, seperti besi yang tertanam di dalam permukaan seng. Kotoran tersebut bekerja sebagai katoda terhadap seng yang bersifat anodik, sehingga terjadi aliran elektron dari anoda kekatoda dan menyebabkan karat di daerah anoda .

Apabila elektroda seng dihubungkan dengan potensiometer, tercatat bahwa potensial elektroda hidrogen lebih tinggi 0.76 volt dibanding potensial elektroda seng. Potensial elektroda baku logam-logam lain pada temperatur 250C dapat dilihat tabel di bawah ini:

–

Semakin anodis suatu zat akan semakin rentan terhadap korosi, namun apabila seng digabungkan dengan platinum di dalam larutan penghantar, maka seng akan bersifat anodik dan platinum akan bersifat katodik. Di daerah anoda terjadi oksidasi dimana atom seng kehilangan elektronnya menjadi ion bermuatan positif yang larut ke dalam larutan penghantar .

4.2.2 Korosi Suhu Rendah dan Suhu Tinggi

Pada umumnya logam-logam pada suhu tinggi sangat mudah rusak, karena adanya reaksi yang yang cepat dengan oksigen dari udara. Kecuali logam mulia yang mempunyai daya 14 affiniteit (daya rapat) yang sangat rendah terhadap oksigen, sehingga terbentuk lapisan oksida yang sangat tipis. Apabila dipanaskan maka oksida tersebut akan terurai kembali. Sebagai contoh perak, diatas 1800C tidak akan terbentuk oksida lagi, juga paladium pada 4500C terjadi hal yang sama.

Wolfram yang dipanaskan di udara maka tidak menunjukan perubahan warna yang nyata, hanya beratnya bisa berkurang karena terjadinya penguapan dari oksida yang terjadi.

Meskipun oksidasi umumnya mengacu pada reaksi menghasilkan elektron, istilah ini juga digunakan untuk menunjukan reaksi yang terjadi antara logam dan udara (oksigen) di dalam lingkungan air atau fase berair. Scaling, tarnishing, dry corrosion kadang-kadang digunakan untuk menggambarkan fenomena ini. Karena hampir setiap logam dan paduan logam akan bereaksi dengan udara pada suhu tinggi, maka ketahanan oksidasi harus diperhatikan dalam aplikasi metalurgi teknik. Karena peningkatan suhu ini, oksidasi logam juga meningkat. Seperti dalam aplikasi untuk turbin gas, mesin roket dan suhu tinggi system petrokimia.

terjadi berkisar diatas 2600C (5000F). Air tidak diperlukan dalam korosi ini karena korosi terjadi oleh reaksi langsung antara logam dengan lingkungannya. Karat suhu tinggi yang terjadi pada sudu-sudu pertama dari turbin gas bekerja di bawah suhu antara 6500C atau di bawah 70000C. Sudu-sudu tersebut mengalami serangan oksidasi yang sangat cepat (accelerated oxiadation) .

4.2.3 Wet Corrosion dan Dry Corrosion

Korosi adalah reaksi kimia antara logam dan lingkungannya yang berakibat mengalirnya arus listrik. Lingkungan yang dimaksud adalah lingungan yang berair, tetapi ini tidak berarti bahwa korosi tidak terjadi bila air tidak ada. Banyak reaksi korosi dapat berlangsung di lingkungan yang dikatakan kering. Selain itu ingat bahwa korosi dapat terjadi di udara karena kandungan uap air, serta bahan-bahan ionik cukup untuk menyebabkan korosi seperti bila logam direndam dalam air. Keberadaan air dan bahan ionik saling menunjang arus hanya dapat diangkut melalui air oleh ion-ion bebas, sementara air menyebabkan terurainya padatan ionik menjadi ion-ion bebas yang dibutuhkan. Sebagai contoh untuk menunjukan bahwa arus listrik mengalir dalam larutan hanya bila larutan itu mengandung ion-ion, misalnya larutan natrium klorida berpelarut air, seandainya ion-ion tidak ada, seperti pada spiritus putih, atau hanya sedikit sekali pada air murni, aliran arus tidak ada dan karena itu aliran listrik tidak terbentuk .

Wet corrosion terjadi ketika ada fasa cair yang terlibat dalam proses korosi. Korosi ini biasanya melibatkan larutan berair atau elektrolit. Contoh yang sering dijumpai adalah korosi besi karena berada dilingkungan berair. Dry corrosion

–

4.3Jenis-Jenis Korosi SecaraUmum

Banyak jenis-jenis korosi, namun secara umum dapat dibagi dalam12 jenis korosi diantaranya.

a. Korosi Seragam (Uniform Corrosion) b. Korosi DwiLogam(Galvanic Corrosion) c. Korosi Celah (Crevice Corrosion) d. Korosi Sumuran (Pitting Corrosion) e. Korosi Erosi

f. Korosi Retak Tegang (Stress Corrosion Cracking) g. Korosi Batas Butir (Intergranular Corrosion) h. Peluluhan Selektif (Selective Leaching) i. Freeting Corrosion

j. Peronggaan (Cavitation) dikarenakan gas dan tekanan k. Peronggaan (Cavitation) dikarenakan mikroba

4.4 Pencegahan Terhadap Korosi

4.4.1 Pemilihan Bahan (Material Selection)

4.4.2 Isolasi Listrik (Electrical Isolation / Insulated Joints)

Isolasi listrik berguna untuk mencegah perpindahan arus listrik yang disebabkan oleh perbedaan potensial pada anoda dan katoda, metoda ini memiliki aplikasi yang sangat terbatas, sebagai contohnya hanya dapat digunakan pada sambungan 2 pipa yang berbeda (Peabody, 1967). Ada beberapa alat yang dapat digunakan diantaranya adalah:

a. Flange insulation Kit

b. Casing Spacer

c. End Seal

d. Link Seal for Casings and Wall Sleves

Secara singkat prinsip kerja dari semua peralatan diatas adalah menyambungkan pipa-pipa tersebut secara mekanik namun secara listrik kedua logam tersebut tidak terkoneksi.

–

4.4.3 Lapisan Pelindung (Protective Coating)

Metoda ini digunakan dengan cara memberikan lapisan khusus diatas permukaan logam yang akan di proteksi ada 3 jenis lapisan pelindung yang memiliki kriteria berbeda diantaranya :

a. Lapisan Penghalang (Barier Coating), prinsip kerja yang digunakan yaitu dengan cara meminimalisir reaksi katoda, menghambat difusi O2 dan

H2O membatasi pergerakan anoda yang agresif, dan juga dapat

menghambat kerusakan dengan jangka waktu yang panjang.

b. Lapisan Korban (Sacrificial Coating), prinsip kerja yang digunakannya adalah dengan cara melapisi objek yang akan dilindungi dengan substrat tertentu yang memiliki celah yang nantinya akan diisi oleh sel-sel korosi.

c. Lapisan Penghambat (Inhibitive Coative), prinsip kerja yang digunakan yaitu dengan cara mencampur bahan pelapis dengan formula larutan inhibitor.

4.4.4 CathodicProtection

Cathodic Protection merupakan sistem proteksi terhadap korosi dengan prinsip kerja memaksa seluruh struktur yang akan dilindungi menjadi katoda dan bersifat katodik ke lingkungan di sekitarnya . tegangan dari proteksi katodik harus lebih besar apabila dibandingkan dengan tegangan sel – sel korosi (Peabody, 1967) . Secara teori Cathodic Protection memliki 2 tipe metoda pemasangan diantaranya adalah dengan sistem anoda korban, dan sistem Impressed Current

Gambar 4. 6 Prinsip Kerja Cathodic Protection (Kroon, 2000)

4.4.5.1 Galcanic Anode (Sacrificial Anode)

Secara sederhana metoda ini menggunakan logam baru yang memiliki level energi yang lebih tinggi sehingga tercipta arus yang mengalir dari logam yang paling rendah ke yang lebih tinggi. Namun anoda tersebut memiliki batas umurnya dimana anoda tersebut akan sepenuhnya terkontaminasi dan harus diganti dengan yang baru.

Setiap metoda pasti memiliki kelebihan dan kekurangannya masing-masing dan berikut adalah beberapa kelebihan dan kekurangan yang dimiliki oleh metoda anoda korban :

a. Kelebihan Metoda Anoda Korban:

1) Tidak diperlukannya power supply tambahan 2) Pemasangannya lebih mudah

3) Biaya perawatan yang minim

4) Tidak memerlukan pengawasan yang intensif

5) Investasi modal rendah untuk tangki berdiameter kecil b. Kekurangan Metoda Anoda Korban:

–

Gambar 4. 7 Prinsip Kerja Anoda Korban (Kroon, 2000) 4.4.5.2 Impressed Current

Metoda yang kedua untuk pemasangan cathodic protection adalah dengan metoda impressed current yang menggunakan sumber dari luar. Metoda ini menggunakan tegangan DC yang biasanya di dapat dari penyearah yang digunakan pada sumber AC. Penyearah merubah arus AC menjadi DC, arus DC tersebut mengalir menuju ipressed current anoda yang terkubur, dari anoda melewati electrolyte (tanah) menuju ke dasar tangki/pipa.

a. Kelebihan Metoda Impressed Current

1) Memiliki kekuatan potensial yang besar

2) Arus yang dhasilkan dapat melindungi struktur yang besar 3) Memiliki variasi arus

4) Dapat digunakan di segala macam jenis tahanan tanah b. Kekurangan Metoda ImpressedCurrent

1) Kehilangan sumber AC = kehilangan proteksi 2) Biaya operasi dan perawatan lebih mahal 3) Diperlukan pengawasan yang lebih sering 4) Aspek keamanan untuk lokasi penyearah

4.4.5.3 Komposisi anoda

Dalam suatu rangkaian cathodic protection perlu digunakannnya sebuah anoda sebagai material perlindungannya, ada beberapa macam jenis material atau komposisi yang bisa di gunakan sesuai dengan kriteria yang dibutuhkan. secara umum apabila menggunakan metoda sacrificial anode anoda yang digunakan adalah zinc dan magnesium (Aryaprakasa, 2012)

Metoda sacrificial anode adalah dimana anoda akan terkonsumsi dalam jangka waktu tertentu. Tingkat konsumsi pada anoda sendiri tergantung pada besarnya arus yang dihasilkan ataupun terbuat dari komposisi anoda tersebut. Tidak semua logam terkonsumsi saat menghasilkan arus yang berguna untuk

cathodic protection beberapa logam juga terkonsumsi karena korosi tunggal. Untuk pengaplikasian di bawah tanah anoda tersebut umumnya di kelilingi oleh

special backfill dan pada umumnya backfill tersebut adalah campuran dari

gypsum, bentonite dan sodium sulfate. Special backfill dapat juga mengurangi tahanan antara anoda dan tanah dan menahan embun atau kelembapan.

–

anoda. Dan pada umumnya untuk metoda ini anoda yang digunakannya adalah

BAB V

HASIL PELAKSANAAN PKL

5.1 Cathodic Protection Storage Tank

Tangki 42 T 301 B dan C digunakan sebagai tempat penyimpanan sementara untuk produk yang sudah di proses sebelumnya di kilang dan produk-produk itu diantaranya Pertalite, Pertamax, Pertamax Plus dan produk-produk-produk-produk jadi lainnya. Dan berikut adalah spesifikasi dari tangki yang digunakan tersebut.

Tabel 5. 1 Spesifikasi Tangki

STORAGE TANK 42 T 301 A, B, C

Diameter 55.500mm Height 15.500mm Max. Ope Temp 400C Network Capacity 29.000m3

Apendix C, E and K Design Press +38/-38mmAq Design Spec Gravity 0.74 Partial Stress Relief, Yes

Revision No 8th ED, Rev.0

Untuk menghindari korosi pada tangki tersebut yang dapat menyebabkan penipisan ketebalan tangki dan kebocoran maka digunakanlah Cathodic Protection sebagai upaya perlindungan tersebut. Dan dikarenakan struktur yang harus dilindungi termasuk struktur yang cukup besar maka digunakan lah metoda

–

Tabel 5. 2 Spesifikasi Anoda

NO Name Item Description

1 Anode Model SI - 5251

Material High Silicon Cast Iron Size 50mm dia x 1500mm long 4 Backfill Substances Coal Coke Breeze

Dengan menggunakan metoda Impressed current maka perlu adanya sumber arus AC yang diubah ke arus DC maka dari itu diperlukan adanya transformator penyearah dan berikut adalah spesifikasi dari trafo penyearah tersebut.

5.2 STANDAR PENGUKURAN

Perlu diadankannya pengukuran terhadap beberapa alat atau suatu sistem untuk memastikan keadaan suatu sistem tersebut berjalan dengan baik tanpa adanya masalah dan untuk menghindari kerusakan dini.

Berdasarkan standar NACE (National Association of Corrosion Engineers) No. RP-01 setidaknya tegangan maksimum yang diperlukan untuk menyatakan bahwa Cathodic Protection bekerja dengan baik adalah -0.85V, dan memastikan bahwa arus yang digunakan untuk melindungi logam tersebut tidak bocor ke area lain yang memang tidak dilindungi seperti misalkan pada sambungan diantara pipa-pipa atau pipa dengan tangki.

5.2.1 Pengukuran tegangan Cathodic Protection

Gambar 5. 2 Teknik Pengukuran Tegangan Cathodic Protection

Berdasarkan Gambar 5. 2 kita dapat melihat teknik sederhana untuk melakukan pengukuran tegangan proteksi katodik. Untuk melakukan pengkuran tersebut perlu digunakannya beberapa alat yang menunjang diantaranya adalah:

a. Voltmeter DC

–

Sebelum melakukan pengukuran alangkah baiknya kita melakukan kalibrasi atau pengecekan untuk memastikan bahwa alat yang akan kita gunakan dalam keadaan baik, setelah itu barulah kita melakukan pengukuran dengan cara:

a. Siapkan alat – alat yang akan digunakan

b. Sambungkan probe positif dari Voltmeter DC ke pipa, apabila tidak memungkinkan umumnya sudah disediakan point tester ( titik yang menyambungkan pipa dan permukaan tanah)

c. Sambungkan probe negative dari Voltmeter DC ke Refrence Electrode

(Cu-CuSO4)

d. Lalu tancapkan Refrence Electrode (Cu-CuSO4) ke tanah

Dengan cara sederhana tersebut kita sudah dapat mengetahui nilai dari tegangan proteksi katodik.

5.2.2 Pengukuran Kebocoran Arus Proteksi

Mengukur kebocoran arus umumnya menggunakan Radio Frequency Insulator Tester (Gambar 5. 3) alat ini dapat mendeteksi 2 logam yang saling terhubung, terhubung secara mekanik namun secara listrik kedua pipa tersebut tidak terhubung karena menggunakan Flange Insulation Kit .

Dan cara menggunakan Radio Frequency Insulator Tester terbilang sangat mudah kita hanya perlu menekankan salah satu kaki ke pipa dan kaki yang lainnya ke pipa yang bersebrangan pada sambungan. Dan apabila kedua pipa tersebut tersambung secara listrik maka penunjuk akan kosong dan berada di kiri Gambar 5. 4 (a) dan apabila tidak akan tampak seperti pada Gambar 5.4 (b).

Gambar 5. 4 (a) Flange Kit bekerja tidak baik (b) Flange Kit bekerja dengan baik

5.3 Data Pengukuran

5.3.1 Data Pengukuran Potential Soil to Tank

Data dibawah yang berhasil didapatkan merupakan tegangan perlindungan

Cathodic Protection Impressed Current method dengan metoda pengukuran ini kita dapat mengetahui apakah sistem tersebut dalam keadaan baik atau tidak menurut bagian yang biasa bertanggung jawab dibagian tersebut.

Tabel 5. 3 Data Pengukuran Potential Soil to Tank

No Tag / Code Natural Potensial Energized Potential

1 42 T 301 B -0.5V -0.46V

–

5.3.2 Data Pengukuran Insulating Joint (Isolasi Sambungan) Tabel 5. 4 Data Pengukuran Insulating Joint

No

5.3.3 Data Pengukuran Transformator Rectifier Tabel 5. 5 Data Pengukuran Transformator Rectifier

Tag Input 42 T 301 B

BAB VI

PENUTUP

6.1 Kesimpulan

Berdasarkan hasil pengukuran dari beberapa sisi pada akhirnya dapat diambil

kesimpulan bahwa tangki 42 T 301 C dalam keadaan yang baik dalam artian

Cathodic Protection di tangki ini baik-baik saja. Namun pada tangki 42 T 301 B terdapat kecurigaan bahwa Cathodic Protection pada tangki ini sudah tidak bekerja dengan baik dengan alasan pengukuran potensial yang dilakukan tidak mencapai nilai minimum yang seharusnya.

6.2 SARAN

Untuk mencegah kejadian yang tidak diinginkan sepetri terjadinya kebocoran yang di alami pada tangki 42 T 107C dikarenakan Cathodic Protection tidak bekerja dengan baik maka perlu diambil langkah seperti berikut:

1. Periksa atau lakukan pengecekan ulang pada tangki 42 T 301 B untuk memastikan hal tersebut.

–

DAFTAR PUSTAKA

American Petroleum Institute. (1997). Cathodic Protection of Aboveground Petroleum Storage Tanks. Washington DC: American Petroleum Institute. Aryaprakasa, J. (2012). IMPRESSED CURRENT CATHODIC PROTECTION

FOR UUNDERGROUND (ONSHORE) P IPELINE.

Bayuseno, A. P., & Handoko, E. D. (n.d.). Analisa Korosi Erosi Pada Baja Karbon Rendah dan Baja Karbon Sedang Akibat. 1-3.

Kroon, D. H. (2000). Fundamentals of Corrosion, Fundamentals of Corrosion Protection and Fundamentals of Cathodic Protection.

Lembaga Penelitian dan Pengabdian Kepada Masyarakat. (2015). Pedoman Praktek Kerja Lapangan. Purwakarta: Politeknik Enjinering Indorama. NACE. (2012). Standard Test Method Measurement Techniques Related to

Criteria for Cathodic Protection on Underground or Submerged Metallic Piping Systems. Texas: NACE International publications.

Peabody, A. W. (1967). Control Of Pipeline Corrosion. Texas: National Association of Corrosion Engineers.

Perez, N. (2016). ELECTROCHEMISTRY AND CORROSION SCIENCE.

Switzerland: Springer International.

Priyotomo, G. (2008). KAMUS SAKU MATERIAL KOROSI. Tanggerang. S, F. A., Komalasari, & Zultiniar. (2014). Proteksi Katodik Metoda Anoda

Tumbal Untuk Mengendalikan Laju Korosi. 1-5.

Singh, R. (2014). CORROSION CONTROL FOR OFFSHORE STRUCTURE Cathodic Protection and High-Efficiency Coating. Waltham: Gulf Professional.

–

–

Lampiran 3 Perbandingan Sistem Impressed Current dan Sacrificial Anode

SACRIF ICIAL ANODE IMPRESSED CURRENT

Tidak perlu adanya sumber arus dari luar Membutuhkan sumber arus dari luar

Tegangan tidak dapat di atur ulang Tegangan dapat di atur atau disesuaikan

Arus tidak dapat diatur ulang Arus dapat diatur ulang atau disesuaikan

Arus yang terbatas (10 – 50 mA) untuk umumnya

Arus yang tidak terbatas (10 – 100) untuk umumnya

Umumnya digunakan pada elektrolit dengan tahanan rendah

Dapat digunakan hampei di seluruh lingkungan dan nilai tahanan

Umumnya digunakan pada struktur yang kecil Dapat digunakan untuk segala struktur dan ukuran

Harga intalasi lebih murah Harga instalasi lebih mahal

–

–

–

–

–

–

–

–