BAB 2

TINJAUAN PUSTAKA

2.1. Kelapa Sawit

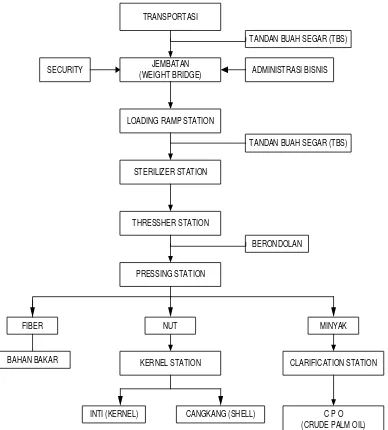

2.1.1. Proses Pengolahan Kelapa Sawit

Pengolahan kelapa sawit merupakan suatu proses pengolahan yang menghasilkan minyak kelapa sawit. Hasil utama yang dapat diperoleh ialah minyak sawit, inti sawit, sabut, cangkang dan tandan kosong.

Berikut ini merupakan proses pengolahan kelapa sawit.

TRANSPORTASI

JEMBATAN (WEIGHT BRIDGE)

LOADING RAMP STATION

STERILIZER STATION

THRESSHER STATION

PRESSING STATION

MINYAK

KERNEL STATION

TANDAN BUAH SEGAR (TBS)

FIBER

CANGKANG (SHELL) INTI (KERNEL)

SECURITY ADMINISTRASI BISNIS

TANDAN BUAH SEGAR (TBS)

BERONDOLAN

NUT

BAHAN BAKAR CLARIFICATION STATION

C P O (CRUDE PALM OIL)

2.1.2. Limbah Kelapa Sawit

Limbah kelapa sawit dapat digolongkan menjadi limbah perkebunan kelapa sawit. Limbah perkebunan kelapa sawit adalah limbah yang dihasilkan dari sisa tanaman yang tertinggal pada saat pembukaan, peremajaan dan panen kelapa sawit. Jenis limbah ini antara lain adalah kayu, pelepah dan gulma. Sedangkan limbah hasil pengolahan kelapa sawit berupa tandan kosong kelapa sawit (TKKS) dan tempurung kelapa sawit.

Limbah batang sawit ini dapat dimanfaatkan sebagai bahan baku furniture dan kayu pertukangan. Limbah batang sawit ini sebagai bahan baku alternatif di tengah kondisi kelangkaan bahan baku kayu.

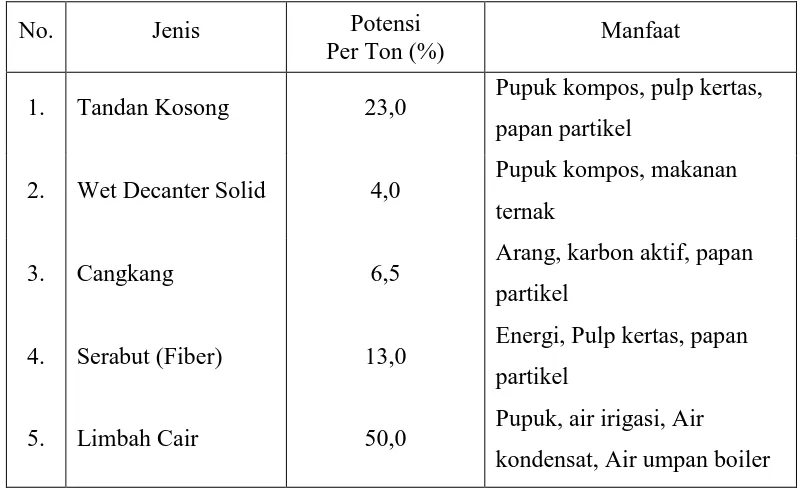

Berikut merupakan tabel pemanfaatan Limbah Pabrik Kelapa Sawit. Tabel 2.1. Jenis, Potensi dan Pemanfaatan Limbah Pabrik Kelapa Sawit No. Jenis Potensi

Per Ton (%) Manfaat

1. Tandan Kosong 23,0 Pupuk kompos, pulp kertas, papan partikel

2. Wet Decanter Solid 4,0 Pupuk kompos, makanan ternak

3. Cangkang 6,5 Arang, karbon aktif, papan

partikel

4. Serabut (Fiber) 13,0 Energi, Pulp kertas, papan partikel

5. Limbah Cair 50,0 Pupuk, air irigasi, Air kondensat, Air umpan boiler

2.1.3. Serat Tandan Kosong Kelapa Sawit

Serat tandan kosong kelapa sawit adalah hasil ikutan pengolahan sawit yang

dipisahkan dari buah setelah pengambilan minyak dan biji dalam proses pemerasan.

Serat tandan kelapa sawit ini merupakan salah satu limbah yang dapat dimanfaatkan

dalam kehidupan sehari-hari. Pemanfaatan limbah serat tandan ini selain sebagai

(a) (b)

Gambar 2.2.(a). Buah Kelapa Sawit ; (b). Serat Tandan Kosong Kelapa Sawit

2.1.3.1. Komposisi Serat Tandan Kelapa Sawit

Sekitar 12-13% dari sawit segar merupakan serat kelapa sawit. Serat kelapa

sawit mengandung serat kasar, lemak, dan magnesium yang tinggi sehingga dapat

digunakan sebagai bahan sumber serat kasar dalam pakan ternak ruminansia.

Berikut ini merupakan Komposisi Nutrien serat kelapa sawit.

Tabel 2.2. Kandungan Nutrisi Serat Kelapa Sawit

No. Kandungan Nutrisi Serat Kelapa Sawit (%)

1. Bahan Kering 93,21

2. Abu 6,46

3. Protein Kasar 5,93

4. Lemak 5,19

5. Serat Kasar 40,80

6. TDN 56,00

7. Selulosa 54,89

8. Lignin 21,18

9. ADF 78,11

10. NDF 84,67

Sumber : Sutardi, 1982.

Serat kelapa sawit merupakan sisa pengolahan kelapa sawit yang termasuk

dalam kelompok media tumbuh jamur tiram karena komponen nutrisi dan serat yang

terdapat NDF, ADF (selulosa, lignin dan silika) merupakan komponen terbesar dari

serat kelapa sawit. Selulosa, hemiselulosa dan lignin adalah sumber karbon dan

energi utama bagi pertumbuhan jamur tiram, sementara protein digunakan sebagai

sumber nitrogen bagi tubuh buah.

Selulosa yang terkandung dalam limbah kelapa sawit memungkinkan kelapa

sawit dapat digunakan sebagai bahan baku produk-produk serat.

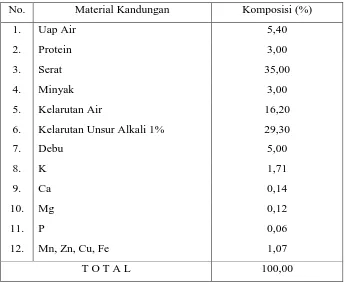

Tabel 2.3. Parameter Tipikal Serat Kelapa Sawit per Kg

No. Material Kandungan Komposisi (%)

1. Uap Air 5,40

2. Protein 3,00

3. Serat 35,00

4. Minyak 3,00

5. Kelarutan Air 16,20

6. Kelarutan Unsur Alkali 1% 29,30

7. Debu 5,00

8. K 1,71

9. Ca 0,14

10. Mg 0,12

11. P 0,06

12. Mn, Zn, Cu, Fe 1,07

T O T A L 100,00

Sumber : http://www.w3.org/TR/REC-html40, 2008

Masalah dalam pemanfaatan serat kelapa sawit adalah tingginya kandungan zat ekstraktif dan lemak sehingga dapat menurunkan kekuatan mekanik material yang dibentuk (Subiyanto). Maka untuk mengantisipasi, serat kelapa sawit direndam dalam larutan NaOH 0.4% selama 1 hari dan kemudian dicuci air sebelum dikeringkan pada suhu kamar selama 3 hari (Gunawan, 2009).

2.1.3.2. Manfaat Serat Tandan Kosong Kelapa Sawit

zaman, serat tandan kosong kelapa sawit ini dimanfaatkan untuk menjadi bahan baku industry karpet, jok dan dashboard kendaraan, kasur,bantal, dan hardboard.

Serat tandan kosong kelapa sawit juga dimanfaatkan untuk pengendalian erosi. Serat tandan kosong kelapa sawit juga dapat diproses untuk dijadikan Coir Fiber Sheet yang digunakan untuk lapisan kursi mobil, Spring Bed dan lain-lain.

Berikut ini merupakan beberapa manfaat serat Tandan Kosong Kelapa Sawit yang diperoleh dari kemajuan teknologi, antara lain:

a. Tandan Kosong Sawit (TKS) sebagai Kompos dan Pupuk Organik

Kompos merupakan limbah padat yang mengandung bahan organik yang telah mengalami pelapukan, dan jika pelapukannya berlangsung dengan baik disebut sebagai pupuk organik. Proses ini dilakukan dengan cara fermentasi sehingga akan mengalami pelapukan.

b. Pembuatan Papan Partikel dari Sabut Kelapa Sawit

Serat Tandan Kosong Kelapa Sawit ini dapat dijadikan sebagai bahan pembuatan papan partikel sehingga dapat mengatasi masalah limbah dan juga dapat memberikan nilai tambah secara ekonomi.

Minyak yang terdapat pada kelapa sawit dapat mengganggu proses perekatan dalam pembuatan papan partikel sehingga kadar minyak terebut harus dikurangi semaksimal mungkin. Proses pengurangan kadar minyak dapat dilakukan dengan mencampurkan larutan NaOH 10% dan selanjutnya dilakukan dengan proses pencucian dengan air bersih dan kemudian dilakukan pengeringan.

c. Pembuatan Pulp dari Sabut Kelapa Sawit

Kertas merupakan salah satu kebutuhan pokok dalam kehidupan sehari hari terutama di bidang pendidikan. Pemanfaatan sabut kelapa sawit merupakan salah satu alternatif bahan baku bagi pabrik-pabrik kertas untuk dapat menghasilkan kertas HVS, manila, karton, dan lain lain.

2.2. Plastik

terdiri dari zat lain untuk meningkatkan performa atau ekonomi. Ada beberapa polimer alami yang termasuk plastik. Plastik dapat dibentuk menjadi film atau fiber sintetik. Nama ini berasal dari fakta bahwa banyak dari mereka "malleable", memiliki properti keplastikan. Plastik didesain dengan variasi yang sangat banyak dalam properti yang dapat menoleransi panas, keras, "reliency" dan lain-lain. Digabungkan dengan kemampuan adaptasinya, komposisi dan beratnya yang ringan memastikan plastik digunakan hampir di seluruh bidang industri.

Plastik dikategorisasikan dengan banyak cara tapi paling umum dengan melihat tulang-belakang polimernya (vinyl, polyethylene, acrylic, silicone, urethane, dll.). Plastik adalah polimer; rantai panjang atom mengikat satu sama lain. Rantai ini membentuk banyak unit molekul berulang, atau "monomer". Pengembangan plastik berasal dari penggunaan material alami (seperti: permen karet, "shellac") sampai ke material alami yang dimodifikasi secara kimia (seperti: karet alami, "nitrocellulose") dan akhirnya ke molekul buatan-manusia (seperti: epoxy, polyvinyl chloride, polyethylene).

2.2.1. Klasifikasi Plastik

Plastik dapat digolongkan berdasarkan: 1. Sifat Fisikanya

a. Termoplastik

Merupakan jenis plastik daur-ulang dengan proses pemanasan ulang. Contoh: polietilen (PE), polistiren (PS), ABS, polikarbonat (PC)

b. Termoset

Merupakan jenis plastik yang tidak bisa didaur-ulang/dicetak lagi. Pemanasan ulang akan menyebabkan kerusakan molekul-molekulnya. Contoh: resin epoksi, bakelit, resin melamin, urea-formaldehida

2. Kinerja Dan Penggunaanya a. Plastik komoditas

sifat mekanik tidak terlalu bagus

tidak tahan panas

Aplikasi: barang-barang elektronik, pembungkus makanan, botol minuman

b. Plastik teknik

Tahan panas, temperatur operasi di atas 100 °C

Sifat mekanik bagus

Contohnya: PA, POM, PC, PBT

Aplikasi: komponen otomotif dan elektronik c. Plastik teknik khusus

Temperatur operasi di atas 150 °C

Sifat mekanik sangat bagus (kekuatan tarik di atas 500 Kgf/cm²)

Contohnya: PSF, PES, PAI, PAR

Aplikasi: komponen pesawat 3. Jumlah Rantai Karbon

a. 1 ~ 4 : Gas (LPG, LNG) b. 5 ~ 11 : Cair (bensin)

c. 9 ~ 16 : Cairan dengan viskositas rendah

d. 16 ~ 25 : Cairan dengan viskositas tinggi (oli, gemuk) e. 25 ~ 30 : Padat (parafin, lilin)

f. 1000 ~ 3000 : Plastik (polistiren, polietilen, dll) 4. Sumber

a. Polimer alami : kayu, kulit binatang, kapas, karet alam, rambut b. Polimer sintetis:

Tidak terdapat secara alami: nylon, poliester, polipropilen, polistiren

Terdapat di alam tetapi dibuat oleh proses buatan: karet sintetis

Polimer alami yang dimodifikasi: seluloid, cellophane (bahan dasarnya dari selulosa tetapi telah mengalami modifikasi secara radikal sehingga kehilangan sifat-sifat kimia dan fisika asalnya)

2. Tahan terhadap arus listrik dan panas, memiliki sedikit elektron bebas untuk mengalirkan panas dan arus listrik;

3. Tahan terhadap korosi;

4. Mempunyai permukaan yang baik dan dapat diberi warna sesuai keinginan.

Beberapa kerugian dari bahan plastik, antara lain: 1. Modulus elastis rendah;

2. Mudah mulur (creep) pada suhu kamar; 3. Maksimum temperatur nominal rendah; 4. Mudah patah.

Karakteristik Sifat Plastik

Berikut beberapa karakteristik sifat plastik. 1. PET atau PolyEthylene Terephthalate

Adalah jenis plastik yang hanya bisa sekali pakai, seperti biasa botol air mineral dan hampir semua botol minuman lainnya. PET bersifat jernih, kuat, tahan bahan kimia dan panas, serta mempunyai sifat elektrikal baik. Pemakaiannya dilakukan secara berulang, terutama menampung air panas, lapisan polimer botol meleleh mengeluarkan zat karsinogenik dan dapat menyebabkan kanker. Pengunaan PET sangat luas antara lain : Botol-botol untuk air mineral, soft drink, kemasan sirup, saus, selai, minyak makan. 2. HDPE atau High Density PolyEthylene

Merupakan jenis plastik yang aman jika dibandingkan dengan jenis plastik PET karena memiliki sifat tahan terhadap suhu tinggi. Sering dipakai untuk botol susu yang berwarna putih susu, Tupperware, botol galon air minum. Meski demikian, jenis plastik disarankan untuk tidak dipakai berulang.

3. PVC atau PolyVinyl Chloride

4. LDPE atau Low Density PolyEthylene

Merupakan jenis plastik yang bisa didaur ulang, baik dipakai untuk tempat minuman maupun makanan.

5. PP atau PolyPropylene

Memiliki sifat tahan terhadap bahan kimia (chemical Resistance) yang baik tetapi ketahan terhadap pukul (Impact Strength) rendah. Juga baik digunakan untuk tempat minuman maupun makanan. Jenis plastik semacam ini lebih kuat dan ringan dengan daya tembus uap yang rendah dan biasanya digunakan untuk botol minum bayi.

6. PS atau PolyStyrene

Digunakan untuk tempat minum atau makanan sekali pakai. Mengandung bahan Styrine yang berbahaya untuk kesehatan otak, mengganggu hormon estrogen pada wanita yang berakibat pada reproduksi dan sistem saraf.

2.2.2. Polypropylene

Polipropilena pertama kali dipolimerisasikan oleh Dr. Karl Rehn di Hoechst AG, Jerman, pada 1951, yang tidak menyadari pentingnya penemuan itu. Ditemukan kembali pada 11 Maret 1954 oleh Giulio Natta.

2.2.2.1. Komposisi Penyusun Polypropylene

Polipropilena atau polipropena (PP) adalah sebuah polimer termo-plastik yang dibuat oleh industri kimia dan digunakan dalam berbagai aplikasi, diantaranya pengemasan, tekstil (contohnya tali, pakaian dalam termal, dan karpet), alat tulis, perlengkapan labolatorium, pengeras suara, komponen otomotif.

Struktur molekul penyusun polipronena, adalah (CH2 = CH - CH3).

H

Polimer adisi yang terbuat dari propilena monomer, permukaannya tidak rata serta memiliki sifat resistan yang tidak biasa terhadap kebanyakan pelarut kimia, basa dan asam.

Pengolahan lelehnya polipropilena bisa dicapai melalui ekstrusi dan pencetakan. Metode ekstrusi (peleleran) yang umum menyertakan produksi serat pintal ikat (spun bond) dan tiup (hembus) leleh untuk membentuk gulungan yang panjang untuk nantinya diubah menjadi berbagai macam produk yang berguna seperti masker muka, penyaring, popok dan lap.

Teknik pembentukan paling umum adalah pencetakan suntik, seperti cangkir, alat pemotong, botol kecil, topi, wadah, perabotan, dan suku cadang otomotif seperti baterai. Teknik pencetakan tiup dan injection-stretch blow molding juga digunakan, yang melibatkan ekstrusi dan pencetakan.

Ada banyak penerapan penggunaan akhir untuk PP karena dalam proses pembuatannya bisa di-tailor grade dengan aditif serta sifat molekul yang spesifik. Sebagai misal, berbagai aditif antistatik bisa ditambahkan untuk memperkuat resistensi permukaan PP terhadap debu dan pasir. Kebanyakan teknik penyelesaikan fisik, seperti pemesinan, bisa pula digunakan pada PP. Perawatan permukaan bisa diterapkan ke berbagai bagian PP untuk meningkatkan adhesi (rekatan) cat dan tinta cetak.

Polipropilena dapat mengalami degradasi rantai saat terkena radiasi ultraungu dari sinar matahari. Jadi untuk penggunaan propilena di luar ruangan, bahan aditif yang menyerap ultraungu harus digunakan. Jelaga (celak) juga menyediakan perlindungan dari serangan UV. Polimer bisa dioksidasi pada suhu yang tinggi, merupakan permasalahan yang umum dalam operasi pencetakan. Antioksidan normalnya ditambahkan untuk mencegah degradasi atau oksidasi polimer.

2.2.2.2. Sifat Kimia dan Sifat Fisik Polypropylene

penggabungan partikel karet, PP bisa menjadi liat serta fleksibel, bahkan di suhu rendah. Hal ini membolehkan polipropilena digunakan sebagai pengganti berbagai plastik teknik, seperti ABS. Polipropilena memiliki permukaan yang tak rata, seringkali lebih kaku daripada beberapa plastik lain, lumayan ekonomis, dan bisa dibuat translusen (bening) tapi tidak setransparan polistirena, akrilik maupun plastik lainnya. Bisa dibuat buram dan/atau berwarna-warni melalui penggunaan pigmen, Polipropilena memiliki resistensi yang bagus terhadap kelelahan (bahan). Polipropilena memiliki titik lebur ~160 °C (320 °F), sebagaimana yang ditentukan Differential Scanning Calorimetry (DSC). MFR (Melt Flow Rate) maupun MFI (Melt Flow Index) merupakan indikasi berat molekulnya PP serta menentukan seberapa mudahnya bahan mentah yang meleleh akan mengalir saat pengolahan. MFR PP yang lebih tinggi akan mengisi cetakan plastik dengan lebih mudah selama berlangsungnya proses pencetakan. Tapi ketika arus leleh (melt flow) meningkat, maka beberapa sifat fisik, seperti kuat dampak, akan menurun.

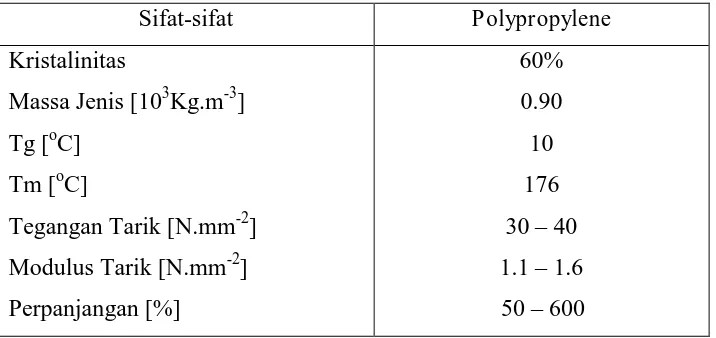

Berikut ini merupakan tabel sifat-sifat polypropylene. Tabel 2.4. Sifat-sifat Polypropylene

Sumber : Hadi Syamsul, Ir. 1995. “Teknologi Bahan 3”, Hal. 36 Keterangan

1. Tg = Temperatur tansisi kaca yaitu temperatur dimana polimer berubah dari keadaan beku (rigid) ke suatu bahan yang liat (fleksibel);

2.2.3. Polystyrene

Polistirena adalah sebuah polimer dengan monomer stirena, sebuah hidrokarbon cair yang dibuat secara komersial dari minyak bumi. Pada suhu ruangan, polistirena biasanya bersifat termoplastik padat, dapat mencair pada suhu yang lebih tinggi. Stirena tergolong senyawa aromatik.

Polistirena foam dikenal luas dengan istilah styrofoam yang seringkali digunakan secara tidak tepat oleh publik karena sebenarnya styrofoam merupakan nama dagang yang telah dipatenkan oleh perusahaan Dow Chemical. Oleh pembuatnya Styrofoam dimaksudkan untuk digunakan sebagai insulator pada bahan konstruksi bangunan, bukan untuk kemasan pangan.

2.2.3.1. Komposisi Penyusun Polystyrene

Stirena merupakan cairan yang tidak berwarna menyerupai minyak dengan bau seperti benzena dan memiliki rumus kimia C6H5CH=CH2 atau ditulis

sebagai C8H8.

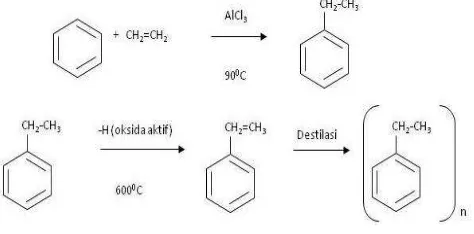

Gambar 2.4. Reaksi Polystyrene

Polistirena banyak dipakai dalam produk-produk elektronik sebagai casing, kabinet dan komponen-komponen lainya. Peralatan rumah tangga yang terbuat dari polistirena, antar lain: sapu, sisir, baskom, gantungan baju, ember. Polistirena dapat dibentuk menjadi berbagai macam variasi produk dengan beberapa cara, antara lain:

Injection molding

Ekstrusi

2.2.3.2. Sifat dan Karakteristik Polystyrene

Polistirena padat murni adalah sebuah plastik tak berwarna, keras dengan fleksibilitas yang terbatas yang dapat dibentuk menjadi berbagai macam produk dengan detail yang bagus. Penambahan karet pada saat polimerisasi dapat meningkatkan fleksibilitas dan ketahanan kejut. Polistirena jenis ini dikenal dengan nama High Impact Polystyrene (HIPS). Polistirena murni yang transparan bisa dibuat menjadi beraneka warna melalui proses compounding.

Beberapa karakteristik dari polystyrene, antara lain:

Stabilitas dimensi yang tinggi dan shrinkage yang rendah

Temperatur operasi maksimal < 90 °C

Tahan air, bahan kimia non-organik, alkohol

Rapuh ( perpanjangan 1-3%)

Tidak cocok untuk aplikasi luar ruangan

Mudah terbakar

2.3. Proses Manufakturing Plastik

2.3.1. Klasifikasi Proses Manufakturing Plastik

Proses manufakturing plastik dapat dilakukan dengan beberapa proses pencetakan, antar lain:

a. Injection Molding

b. Ekstrusi

Bijih plastik (pellet) yang dilelehkan oleh sekrup di dalam tabung yang berpemanas secara kontinyu ditekan melalui sebuah orifice sehingga menghasilkan penampang yang kontinyu.

c. Thermoforming

Lembaran plastik yang dipanaskan ditekan ke dalam suatu cetakan. d. Blow Molding

Biji plastik yang dilelehkan oleh sekrup dalam tabung yang berpemanas secara kontinyu diekstrusi membentuk pipa kemudian ditiup dalam cetakan.

2.3.2. Injection Moulding

Proses injection moulding adalah metode pembentukan material termoplastik dimana material yang meleleh karena pemanasan diinjeksikan oleh plunger ke dalam cetakan yang didinginkan oleh air sehingga mengeras. Termoplastik dalam bentuk butiran bubuk ditampung dalam sebuah hopper kemudian turun ke dalam barrel secara otomatis (karena gaya gravitasi) dimana ia dilelehkan oleh pemanas yang terdapat di dinding barrel dan oleh gesekan akibat perputaran sekrup injeksi.

Semakin panas suhunya, plastik/material itu akan semakin encer (rendah viskositasnya) sehingga semakin mudah diinjeksi,disemprotkan kedalam mold. Setiap material memiliki karakter suhu molding. Semakin lunak formulasinya, yang berarti kandungan plastis tinggi, membutuhkan temperatur rendah, sebaliknya yang memiliki formulasi lebih keras butuh temperatur tinggi. Bentuk-bentuk partikel yang sulit, besar dan jumlah cavity yang banyak serta runner yang panjang menyebabkan tuntutan temperatur yang tinggi atau naik.

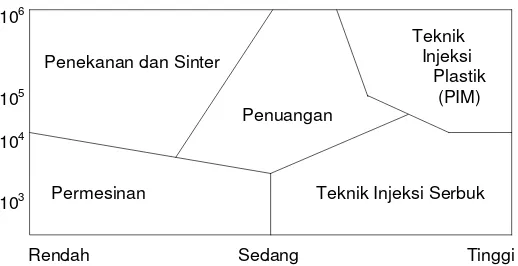

106

105

104

103

Rendah Sedang Tinggi

Permesinan

Penekanan dan Sinter

Penuangan

Teknik Injeksi Serbuk Teknik

(PIM) Plastik Injeksi

Gambar. 2.5. Kelebihan Injeksi Moulding (Cremer, 1994)

Gambar. 2.6. Keistimewaan Injeksi Moulding (Moller, 1994)

Keuntungan plastic injection molding 1. Kecepatan produksi yang tinggi

2. Toleransi tinggi

3. bermacam,-macam material yang dapat digunakan 4. Biaya tenaga kerja yang rendah

5. Plsatik sisa yang terbuang minimal 6. Sedikit kebutuhan dan finishing

Kerugian plastic injection molding 1. Investasi perawatan yang sangat tinggi 2. Biaya menjalankan perlatan tinggi

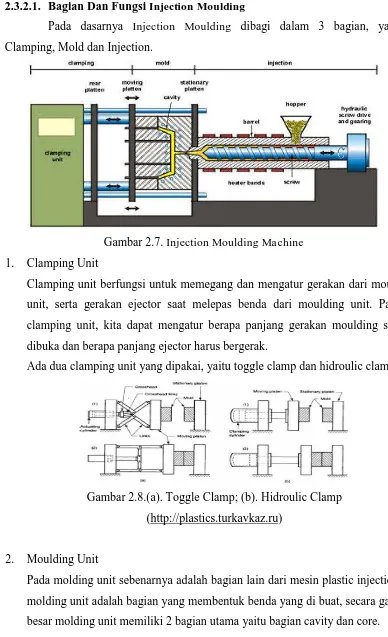

2.3.2.1. Bagian Dan Fungsi Injection Moulding

Pada dasarnya Injection Moulding dibagi dalam 3 bagian, yaitu Clamping, Mold dan Injection.

Gambar 2.7. Injection Moulding Machine 1. Clamping Unit

Clamping unit berfungsi untuk memegang dan mengatur gerakan dari mould unit, serta gerakan ejector saat melepas benda dari moulding unit. Pada clamping unit, kita dapat mengatur berapa panjang gerakan moulding saat dibuka dan berapa panjang ejector harus bergerak.

Ada dua clamping unit yang dipakai, yaitu toggle clamp dan hidroulic clamp.

Gambar 2.8.(a). Toggle Clamp; (b). Hidroulic Clamp (http://plastics.turkavkaz.ru)

2. Moulding Unit

Bagian cavity adalah bagian cetakan yang berhubungan dengan nozle mesin, sedangkan bagian core adalah bagian yang berhubungan dengan ejector.

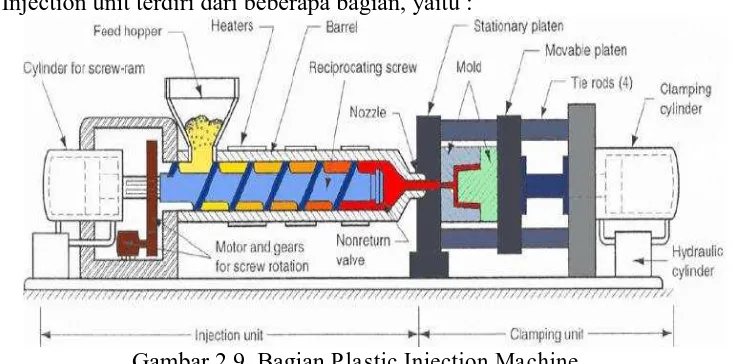

3. Injection Unit

Injection unit terdiri dari beberapa bagian, yaitu :

Gambar 2.9. Bagian Plastic Injection Machine

(www.substech.com/dokuwiki/doku.php?id=injection_molding_of_polymers)

Bagian dari Injection Unit

1. Motor dan Transmisi Gear Unit

Berfungsi untuk menghasilkan daya yang digunakan untuk memutar screw pada barrel, sedangkan transmisi unit berfungsi untuk memindahkan daya dari putaran motor ke dalam screw dan berfungsi untuk mengatur tenaga yang disalurkan sehingga tidak terjadi pembebanan yang terlalu besar.

2. Cylinder Screw Ram

Berfungsi untuk mempermudah gerakan screw dengan menggunakan momen inersia sekaligus menjaga perputaran screw tetap konstan, sehingga dihasilkan kecepatan dan tekanan yang konstan saat proses injeksi dilakukan. 3. Hopper

4. Barrel

Sebagai tempat screw dan selubung yang menjaga aliran plastik ketika dipanasi oleh heater. Pada bagian ini juga terdapat heater untuk memanaskan plastik sebelum masuk ke nozzle.

5. Screw

Reciprocating screw berfungsi untuk mengalirkan plastik dari hopper ke nozzle. Ketika screw berputar, material dari hopper akan tertarik mengisi screw yang selanjutnya dipanasi lalu didorong ke arah nozzle.

6. Nonreturn Valve

Berfungsi untuk menjaga aliran plastik yang telah meleleh agar tidak kembali saat screw berhenti berputar.

2.3.2.2. Proses Injection Moulding

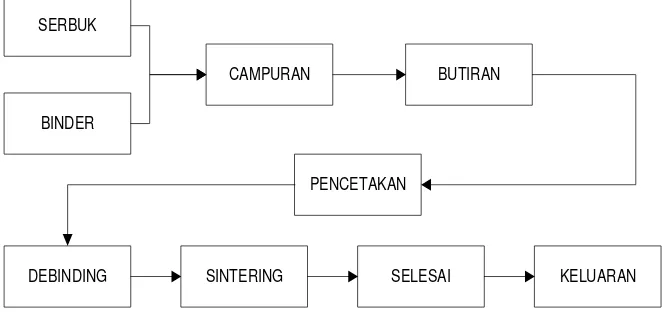

Secara garis besar, proses injection moulding terdiri dari enam tahapan penting. Berikut ini merupakan tahapan proses pencetakan pada Injection Moulding, adalah

SERBUK

BINDER

CAMPURAN BUTIRAN

PENCETAKAN

DEBINDING SINTERING SELESAI KELUARAN

Gambar 2.10. Proses Plastic Injection Moulding (German, 1990)

1. Pengapitan

2. Suntikan

Pada saat penyuntikan, material plastik umumnya dalam bentuk butiran/pellet, diisi kedalam suatu wadah saluran tuang (hopper) yang terdapat bagian atas unit mesin. Butir/pellet ini disuap ke dalam silinder untuk dipanaskan hingga mencair. Di dalam silinder (barrel) terdapat mesin screw (berputar) yang mencampur bahan butiran/pellet cair dan mendorong campuran ke bagian ujung silinder.

Ketika material yang dikumpulkan di ujung screw telah cukup, proses penyuntikan dimulai. Plastik yang dicairkan dimasukkan kedalam cetakan melalui suatu nozzle injector, ketika tekanan dan kecepatan diatur oleh screw tersebut. Sebagian mesin injeksi menggunakan suatu pendorong sebagai pengganti screw.

Gambar 2.11. Pengisian bahan plastic kedalam cetakan (mold)

3. Penenangan

Tahap ini adalah waktu penenangan sesaat setelah proses penyuntikan. Plastik cair telah disuntik kedalam cetakan dan tekanan dipertahankan untuk meyakinkan segala sisi rongga cetakan telah terisi secara sempurna.

Gambar 2.12. Masa penenangan mulai pendinginan

4. Pendinginan

Gambar 2.13. Pengisian bahan plastik sekaligus pendinginan

5. Cetakan Dibuka

Unit pengapit dibuka, yang memisahkan kedua belah cetakan

Gambar 2.14. Pembukaan kedua mold sekaligus pengeluaran hasil cetakan

6. Pengeluaran

Pena dan plat ejector mendorong dan mengeluarkan hasil cetakan dari dalam cetakan,. Geram dan sisa pada sisi-sisi hasil cetakan yang tidak dipakai dapat didaur ulang untuk digunakan pada pencetakan berikutnya.

2.3.2.3. Parameter Proses Injection Moulding

Untuk memperoleh benda cetak dengan kualitas hasil yang optimal, perlu mengaturbeberapa paramateryang mempengaruhi jalannya proses produksi tersebut. Parameter- parameter suatu proses tentu saja ada yang berperan sedikit dan adapula yang mempunyai peran yang signifikan dalam mempengaruhi hasil produksi yang diinginkan. Biasanya orang perlu melakukan beberapa kali percobaan hingga ditemukan parameter-parameter apa saja yang cukup berpengaruh terhadap produk akhir benda cetak.

Adapun parameter produksi plastik melalui metoda injection molding adalah: a. Temperatur Cair (Melting Temperature)

b. Batas Tekanan (Pressure Limit)

Adalah batas tekanan udara yang perlu diberikan untuk menggerakkan piston guna menekan bahan plastik yang telah dileleh- kan. Terlalu rendah tekanan, maka bahan plastik kemungkinan tidak akan keluar atau terinjeksi ke dalam cetakan. Jika tekanan udara terlalu tinggi dapat mengakibatkan tersemburnya bahan plastik dari dalam cetakan dan hal ini akan berakibat proses produksi menjadi tidak efisien.

c. Waktu Tahan (Holding Time)

Adalah waktu yang diukur dari saat temperatur leleh yang di-set telah tercapai hingga keseluruhan bahan plastik yang ada dalam tabung pemanas benar-benar telah meleleh semuanya. Hal ini dikarenakan sifat rambatan panas yang memerlukan waktu untuk merambat ke seluruh bagian yang ingin dipanaskan. Dikhawatirkan jika waktu tahan ini terlalu cepat maka sebagian bahan plastik dalam tabung pemanas belum meleleh semuanya, sehingga akan memper- sulit jalannya aliran bahan plastik dari dalam nozzle.

d. Waktu Penekanan (Compression Time)

Adalah waktu untuk memberikan tekanan pada piston yang mendorong plastik yang telah leleh. Pengaturan waktu bertujuan agar bahan plastik benar-benar mengisi ke seluruh rongga cetak. Oleh karena itu waktu penekanan ini sangat tergantung dengan besar kecilnya dimensi cetakan (mold). Makin besar ukuran cetakan makin lama waktu penekan yang diperlukan.

e. Temperatur Cetakan (Moulding Temperature)

Yaitu temperatur pemanasan awal cetakan sebelum dituangi bahan plastik yang meleleh.

f. Kecepatan Injeksi (Injection Rate)

g. Ketebalan Dinding Cetakan (Wall Thickness)

Menyangkut desain secara keseluruhan dari cetakan (moulding). Semakin tebal dinding cetakan, semakin besar kemungkinan untuk terjadinya cacat shrinkage.

2.4. Uji Tarik (Tensile Test)

Kekuatan tarik adalah kemampuan bahan untuk menerima beban tarik tanpa mengalami kerusakan dan dinyatakan sebagai tegangan maksimum sebelum putus. Proses ini dilakukan dengan cara memberikan gaya tarik berlawanan arah pada salah satu ujung benda yang akan diuji. Proses ini akan mengakibatkan terjadinya perubahan bentuk (deformasi) dari benda uji.

Hukum Hooke (Hooke's Law)

Hampir semua logam, pada tahap sangat awal dari uji tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke yaitu rasio tegangan (stress) dan regangan (strain) adalah konstan. Berikut ini merupakan kurva hubungan antara gaya tarikan dengan perubahan panjang.

Perubahan panjangan dalam kurva disebut sebagai regangan teknik (εeng),

yang didefinisikan sebagai perubahan panjang yang terjadi akibat perubahan statik (ΔL) terhadap panjang batang mula mula (Lo). Tegangan yang dihasilkan pada proses ini disebut dengan tegangan teknik (σeng), dimana didefinisikan sebagai

nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (Ao).

Tegangan normal akibat gaya tarik dapat ditentukan berdasarkan persamaan (2.1).

A

Regangan akibat beban tekan statik dapat ditentukan berdasarkan persamaan (2.2).

L

L = Panjang spesimen akibat beban tarik (mm) Lo = Panjang spesimen mula mula (mm)

Regangan akibat gaya tarik yang terjadi, panjang akan bertambah dan diameter pada spesimen akan menjadi kecil, maka ini akan terjadi deformasi plastis (Nash, 1998). Hubungan antara stress dan strain dirumuskan pada persamaan:

E adalah “Modulus Elastisitas” atau “Young Modulus” merupakan gradien kurva daerah dalam linier, dimana perbandingan tegangan (σ) dan regangan (ε) selalu tetap. Kurva yang menyatakan hubungan antara strain dan stress disingkat kurva SS (SS Curve).

Gambar 2.16. Profil Data Hasil Uji Tarik

Keterangan Gambar:

1. Atas elastic σE (elastic limit), Pada Gambar 3 dinyatakan dengan titik A. Bila

sebuah bahan diberi beban sampai pada titik A, kemudian bebannya dihilangkan, maka bahan tersebut akan kembali ke kondisi semula (tepatnya hampir kembali ke kondisi semula) yaitu regangan “nol” pada titik O. Tetapi bila beban ditarik sampai melewati titik A, hukum Hooke tidak lagi berlaku. 2. Batas proporsional σp (proportional limit). Titik di mana penerapan hukum

Hooke masih bisa ditolerir. Tidak ada standarisasi tentang nilai ini. Dalam praktek, biasanya batas proporsional sama dengan batas elastis.

3. Deformasi plastis (plastic deformation). Perubahan bentuk yang tidak kembali ke keadaan semula. Pada Gambar 3 yaitu bila bahan ditarik sampai melewati batas proporsional dan mencapai daerah landing.

4. Tegangan luluh atas σuy (upper yield stress). Tegangan maksimum sebelum

5. Tegangan luluh bawah σly (lower yield stress). Tegangan rata-rata daerah

landing sebelum benar-benar memasuki fase deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka yang dimaksud adalah tegangan mekanis pada titik ini.

6. Regangan luluh εy (yield strain). Regangan permanen saat bahan akan

memasuki fase deformasi plastis.

7. Regangan elastis εe (ela stic strain). Regangan yang diakibatkan perubahan

elastis bahan. Pada saat beban dilepaskan regangan ini akan kembali ke posisi semula.

8. Regangan plastis εp (pla stic strain). Regangan yang diakibatkan perubahan

plastis. Pada saat beban dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan.

9. Regangan total (total strain). Merupakan gabungan regangan plastis dan regangan elastic (εT= εe+εp).Perhatikan beban dengan arah OABE. Pada titik

B, regangan yang ada adalah regangan total. Ketika beban dilepaskan, posisi regangan ada pada titik E dan besar regangan yang tinggal (OE) adalah regangan plastis.

10. Tegangan tarik maksimum (UTS, Ultimate Tensile Strength). Pada Gambar 3 ditunjukkan dengan titik C (σβ), merupakan besar tegangan maksimum yang

didapatkan dalam uji tarik.

11. Kekuatan patah (breaking strength). Pada Gambar 3 ditunjukkan dengan titik D, merupakan besar tegangan di mana bahan yang diuji putus atau patah.

deformasi plastis yaitu tegangan uji 0,1 atau 0,2%. Disini ditarik garis sejajar dengan bagian elastis kurva tegangan-regangan dari titik dengan regangan 0,2%. Faktor – Faktor Yang Mempengaruhi Kekuatan Tarik :

1. Kadar Karbon

Penambahan kadar karbon akan meningkatkan kekerasan bahan. Sehingga kekuatan bahan juga meningkat namun pertambahan %C hanya sampai ± 1 % 2. Heat Treatment

Heat Treatment berpengaruh pada bentuk buturan.Bila bentuk butiran kecil maka daya tarik antar atom semakin besar sehingga kekuatan tarik menjadi besar, sedangkan butiran besar maka daya tarik antar atom semakin kecil sehingga kekuatan tarik menjadi kecil.

3. Bidang Slip

Logam dan paduannya berdeformasi dengan geseran plastis/slip dimana atom bergeser terhadap bidang atom didekatnya. Deformasi geser terjadi apabila ada gaya tekan, karena gaya – gaya tersebut dapat diuraikan menjadi tegangan geser. Slip dapat terjadi dengan lebih mudah dalam arah kristal atau bidang tertentu.

Dalam uji tarik biasa, gerakan kepala silang mesin penguji memaksa benda uji berada di penjepit. Sebab penjepit harus tetap sebaris. Karena benda uji tidak dapat berubah bentuk secara bebas dengan luncuran merata di tiap –tiap bidang slip sepanjang ukuran benda uji.

4. Homogenitas ( kesamaan partikel logam)

Homogenitas suatu bahan akan terpengaruh terhadap gaya ikatan antar atomnya. Untuk material dengan tingkat homogenitas yang tinggi maka gaya ikat antar atom juga tinggi sehinggaa kekuatan tariknya juga tinggi.

5. Kecepatan Pendinginan

Semakin cepat pendinginan yang dilakukan maka kekerasan akan meningkat begitu pula dengan kekuatan tarikannya juga kecil.

6. Konduktifitas Fermal Bahan

7. Unsur Paduan

Adanya unsur paduan yang pada umumnya dapat bersenyawa dengan baja atau bahan seperti, nikel, chronium dan mangan dapat meningkatkan kekuatan tarik karena unsur paduan tersebut memiliki sifat keras.

8. Ukuran Butir

Ukuran butiran yang besar bersifat ductive dibandingkan dengan butir yang halus. Ukuran butir yang halus memiliki sifat yang keras sehingga kekuatan tarik besar.

9. Dimensi Bahan

Pada dimensi bahan yang kecil kecepatan pendinginan lebih besar jadi kekerasan besar dan kekuatan tarik besar, begitu juga sebaliknya.

Hubungan tegangan-regangan pada kekuatan tarik memberikan nilai yang cukup berubah tergantung pada laju tegangan, temperatur, lebaman dst, sebab dalam bahan polimer sifat-sifat viskoelastik mempunyai kekhasan seperti dinyatakan diatas, Pada bahan thermoplastik kelakuan demikian sangat berubah dengan penyearahan molekul rantai dalam bahan. Umunya kekuatan tarik dari bahan polimer lebih rendah daripada umpamanya baja 70 kgf/mm2, duralumin 44 kgf/mm2 dan sebagainya. Kekuatan tarik nilon 66 adalah 6,5 - 8,4 kgf/mm2 dan PVC 3,5-6,3 kgf/mm2. Pada resin biasa seperti Polystyrene, Polyethylene dan Polypropylene kekuatan tariknya antara 0,7-8,4 kgf/mm2.

Gambar 2.10 menunjukan kekuatan tarik dari bahan polimer dalam bentuk kurva tegangan-regangan menurut kehasannya lunak atau besar, lemah atau kuat, getas atau liat. Dilihat dari kelakuan mulurnya ada tiga jenis kurva tegangan –regangan seperti ditunjukkan pada gambar 2.11.

Seperti ditunjukkan oleh garis OA1 pada (a) laju perpanjangan agak rendah dan meningkat sampai 0,5-2 % pada saat patah menunjukkan hubungan lurus. Bahan yang termasuk kelompok ini adalah fenol, urea, melamin, polister tak jenuh, epoksi dan resin stiren yang bersifat patah getas.

-1000%, dan sebelum patah tegangan tarik meningkat cepat. Kadang-kadang peningkatan terakhir ini tidak dapat teramati. Bahan yang termasuk kelompok ini adalah polyethylene, polypropylene, polyacetal dan lainnya yang terdiri dari molekul rantai.

Jenis (b) ada di antara (a) dan (c) yang tidak menunjukkan penurunan bebas setelah titik mulur seperti halnya ditunjukkan pada (c) tetapi hanya satu titik infleksi, jadi beban meningkat dan akhirnya mengakibatkan patah. Bahan yang termasuk jenis ini adalah resin ABS, Asetat, resin fluoro,dst. Kelakuan bahan tersebut diatas berlaku pada temperatur kamar (20oC). Kelakuan tersebut akan berubah banyak apabila temperatur berubah.

Gambar 2.17. Kelakuan tarikan bahan polimer

Resin termoset seperti resin fenol menunjukkan kelakuan semacam pada (a), walaupun temperatur berubah sampai batas tertentu, sedangkan resin thermoplastik sering berubah dari kelakuan (a) ke (c) apabila temperatur meningkat.

Dari setiap gambar tersebut, konstanta perbandingan antara tegangan dan regangan pada bagian lurus OY adalah modulus elastic yaitu modulus elastic Young. Modulus elastic Young pada bahan polimer terletak di daerah 0,1-21 x 102 kgf/mm2 .

Harga tersebut lebih rendah daripada baja yaitu 200x102 kgf/mm2. Akan tetapi kalau molekul rantai cukup terarah seperti serat, maka harga tersebut