TATA CARA PERENCANAAN JARINGAN PERPIPAAN

AIR LIMBAH TERPUSAT

Tentang

OPERASI DAN PEMELIHARAAN

D E P A R T E M E N P E K E R J A A N U M U M D I R E K T O R A T J E N D E R A L C I P T A K A R Y A

Prakata

Tatacara perencanaan Operasi dan Pemeliharaan Jaringan Perpipaan air Limbah Terpusat ini dimaksudkan sebagai petunjuk bagi pelaksana yang terlibat dalam kegiatan operasi dan pemeliharaan Jaringan perpipaan Air Limbah Sistem Terpusat.

Dengan menggunakan acuan ini diharapkan dapat mengujudkan suatu pekerjaan operasi dan pemeliharaan Jaringan Perpipaan air Limbah Terpusat yang memenuhi ketentuan minimum serta mendapatkan hasil pekerjaan yang memenuhi persyaratan yang telah ditentukan.

DAFTAR ISI

Halaman Prakata ... ... i Daftar Isi... ii Daftar Gambar ... v 1 Deskripsi... 1 1.1 Ruang Lingkup... 1 1.2 Acuan Normatif ... 11.3 Istilah dan Definisi... 1

1.3.1. Operasional Sistem Perpipaan Air Limbah... ...1

1.3.2. Pemeliharaan Sistem Perpipaan Air Limbah... ...1

1.3.3. Penggelontoran... 1

1.3.4. Inspeksi... 2

1.3.5. Panel Listrik... 2

2 Operasional dan Pemeliharaan Sistem Perpipaan... 3

2.1 Persiapan Awal... 3

2.2 Program Pemeliharaan ... 3 2.3 Permasalahan Dalam Sistem Jaringan Pipa Air Limbah... 4 2.4 Penggelontoran Pipa... 4

2.5 Cara Pengawasan dan Pembersihan Pipa... 5

2.6 Pemeliharaan Perbaikan... 7

2.7 Perbaikan Sambungan Rumah... 7

2.8 Perdataan dan Pelaporan... 7

3 Pemeliharaan Pompa... 9

3.1 Jadwal Pemeliharaan Pompa... 9

3.2 Pemeriksaan Kondisi Pompa... 12 3.2.1. Tekanan Pompa... 12

3.2.2. Arus Listrik... 12

3.2.3. Tegangan Listrik... 12

3.2.4. Tingkat Kebisingan dan Getaran... 12

3.3 Pemeriksaan Sekat dan Kopling... 13 3.3.1. Temperatur bantalan... 13

3.3.2. Kebocoran Sekat... 13

3.3.3. Kopling... 14

3.3.4. Poros dan Bantalan... 14

3.3.5. Isolasi... 15

3.3.6. Motor... 15

3.4 Pemeriksaan Kebocoran dan Karat... 15 3.4.1. Rumah Pompa... 15

3.4.2. Impeler atau Rotor Pompa... 15

4 Operasi dan Pemeliharaan Panel... 16

4.1 Pengoperasian dan Koneksi ke Sumber Listrik... 16

4.1.1. Handle Posisi Netral... 16

4.1.2. Handle I... 16

4.1.3. Handle II... 16

4.2 Peralatan Standar Yang Ada Pada Box panel... 16

4.2.1. NBF (No Fuse Braker)... 16

4.2.2. MCB (Magnetic Sircuit Braker)... 16

4.2.3. Contractor... 16

4.2.4. Over Load Thermis... 17

4.2.5. Tomboll On/Off... 17

4.2.6. Lampu Indikator... 17

4.2.7. Saklar Geser... 17

Daftar Gambar

Hala

man

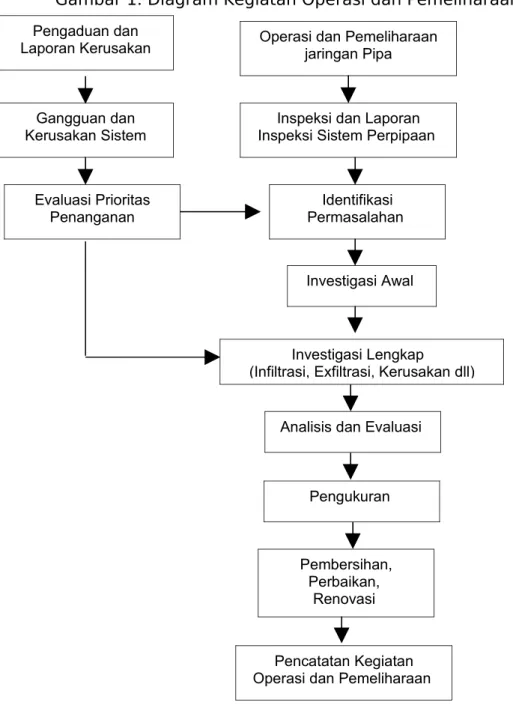

Gambar 1 Diagram Kegiatan Operasi Dan Pemeliharaan Jaringan... 8

Gambar 2 Pemeriksaan Harian Intalasi Pompa... 9 Gambar 3 Pemeriksaan Bulanan Instalasi Pompa... 10

Gambar 4 Pemeriksaan Tahunan Instalasi Pompa... 10

Gambar 5 Pemeriksaan Atas Bagian-Bagian Yang Aus... 11

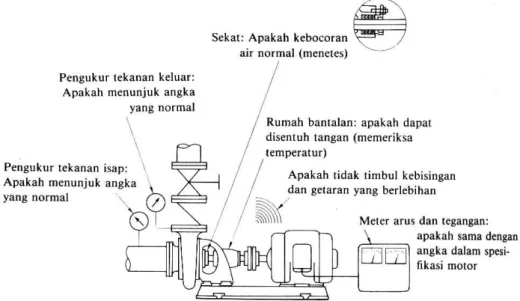

Gambar 6 Bagian Pompa Yang Perlu Diperiksa Setiap Hari... 13

Gambar 7 Cara Momotong Paking Untuk Sekat... ... 13

Gambar 8 Sambungan Setiap Lapis Paking... 13

Gambar 9 Posisi Sambungan Bagian – Bagian Packing Harus Berbeda 90o Antara Bersebelahan... 14 Gambar 10 Penyetelan Posisi Poros Untuk Kopling Elastis... 14

BAB I

DESKRIPSI

1.1. Ruang LingkupTata cara ini mencakup ketentuan-ketentuan mengenai prosedur O&P jaringan perpipaan air limbah mulai sambungan rumah sampai pipa induk air limbah menuju Instalasi pengolahan Air Limbah (IPAL)

1.2. Acuan Normatif

PP RI No. 82 Tahun 2001, Pengelolaan kualitas air dan pengendalian pencemaran air

PP RI No. 16 Tahun 2005, Sistem Penyediaan Air Minum Peraturan Umum Instalasi Listrik (PUIL, 1987)

Peraturan Umum Instalasi Penangkal Petir (PUIPP, 1983) Peraturan keselamatan kerja

Peraturan-peraturan setempat

American Society for Testing and Material (ASTM) Insulated Power Cable Engineers Association (IPCEA) National Fire Protection Association (NEPA)

1.3. Istilah dan Definisi

1.3.1. Operasional Sistem Perpipaan Air Limbah

Adalah kegiatan mengoperasikan seluruh sistem jaringan air limbah agar proses penyaluran air limbah dari sumber agar dapat dapat mengalir sampai Instalasi Pengolahan Air Limbah (IPAL) dapat berjalan sesuai prosedur dan ketentuan teknis yang sudah ditentukan.

1.3.2. Pemeliharaan Sistem Perpipaan Air Limbah

Adalah kegiatan perawatan dari investasi yang ada dalam sistem pengolahan air limbah dengan tujuan untuk menghindari kerusakan atau memperbaiki kerusakan kecil yang terjadi pada bagian-bagian sistem penyaluran air limbah.

1.3.3. Penggelontoran

Adalah kegiatan mengalirkan sejumlah air pada saluran air limbah yang dilakukan pada waktu terjadi debit minimum pada saat kedalaman renang air limbah tidak cukup untuk membersihkan tinja/endapan-endapan pada sistem perpipaan air limbah.

1.3.4. Inspeksi

Inspeksi adalah jadwal rutin untuk memeriksa kondisi jaringan perpipaan dan peralatan yang ada dalam sistem penyaluran air limbah.

Adalah semua perlengkapan listrik dan perlengkapannya yang berfungsi untuk memudahkan komunikasi dan interaksi antara operator dan mesin yang dikelolanya.

BAB II

OPERASIONAL DAN PEMELIHARAAN SISTEM PERPIPAAN

2.1. Persiapan Awal

1. Updating gambar sistem jaringan pipa yang menunjukkan arah aliran, lokasi dan tata-letak manhole, sambungan rumah dan fasilitas lainnya, serta kemiringan pipa.

2. Inventarisasi bagian-bagian jalur pipa yang sering mengalami gangguan.

3. Analis dan pengecekan tingkat keberhasilan perbaikan-perbaikan yang telah dilaksanakan.

4. Pemutahiran data melalui as build drawing yang ada dan survey identifikasi kemungkinan titik-titik yang sering menimbulkan per-masalahan, semuanya diplot dalam peta dan diprogramkan dalam suatu jadwal pemelihara rutin.

2.2. Program Pemeliharaan

1. Tujuan utama program pemeliharaan adalah untuk Proteksi Investasi terhadap gangguan-gangguan dan kerusakan-kerusakan.

2. Pemeliharaan Pencegahan ( Preventive Maintenance )

a.Perencanaan dan penjadwalan perencanaan operasi untuk mem-perkecil gangguan-gangguan, dan koreksi hal-hal yang kurang efesien.

b.Penempatan tenaga cakap dan trampil, agar sistem pipa dipelihara dengan baik sebelum terjadi masalah serius atau bahkan kerusakan berat

3. Pemeliharaan Perbaikan (corrective maintenance)

Kegiatan pemeliharaan dengan cara Reparasi atau mengganti bagian-bagian yang jelek atau bagian-bagian-bagian-bagian yang sudah rusak.

4. Peralatan untuk Pengoperasian dan Pemeliharaan a. Peralatan Utama

Truk, kapasitas 2,50 ton

Derek dengan tenaga penggerak Derek dengan manual

Kabel baja fleksibel, 300 m Pemotong akar

Penyemprot air bertekanan, Combie set, 300 m Sikat pipa

Ember pasir, sekop, dan penyeretnya Tangki penggelontor

Tele-eye (monitoring dengan TV) Kaca pembias

Rotan manila, atau Tongkat pipa dari kayu, yang dapat saling mengunci, 150 m

Alat pemecah lumpur Alat pengeruk

Alat penggulung kawat baja Alat pengangkut kotoran b. Alat keamanan/keselamatan

Detektor gas H2S

Detektor gas CO

Detektor gas combustible Pengaman lalu lintas

2.3. Permasalahan Dalam Sistem Jaringan Pipa Air Limbah 1. Tutup manhole sering hilang

2. Akar pohon masuk ke dalam pipa 3. Banyaknya endapan di dasar pipa 4. Pipa lateral jebol

2.4. Penggelontoran Pipa

1. Dipilih pada waktu keadaan debit aliran minimum, pada saat kedalaman renang air limbah tidak cukup untuk membersihkan tinja/endapan-endapan

2. Kebutuhan unit bak penggelontor dengan besarnya volume air, sesuai dengan perhitungan perencanaan.

3. Melalui pipa lateral air penggelontor dari truk tangki air dapat dimasukkan ke dalam terminal cleanout, dengan debit 15 liter/detik, selama (5 -15 ) menit.

4. Penggelontoran secara kontinyu dapat dipakai air sungai terdekat, dengan memasukkan debit penggelontoran ke dalam perhitungan dimensi pipa.

5. Penggelontoran dengan tangki gelontor dapat dioperasikan secara otomatis, di mana tangki ini dihubungkan ke sistem penyediaan air bersih untuk diisi sekali tiap hari dengan kapasitas tangki + 1 m3

dan/atau 10 % dari kapasitas pipa, atau tergantung pada kemiringan dan diameter pipa.

6. Penggelontoran dengan melalui pintu-pintu penyadap yang dipasang pada inlet dan outlet pipa di setiap bukaan di dalam manhole. Pintu segera dibuka begitu terjadi akumulasi endapan di dalam suatu seksi pipa. Perlu dipasang perlengkapan penyadap seperti bar screen, bangunan ukur, bangunan pelimpah (by pass) dan pintu sadap.

7. Cara-cara lama dengan membendung salah satu seksi pipa untuk beberapa saat, sangat tidak dianjurkan.

2.5. Cara Pengawasan dan Pembersihan Pipa 1. Pemeriksaan Pipa

Pemeriksaan pipa dapat dilakukan secara manual dengan cermin pembias, atau dengan tele-eye yang secara otomatis dapat dilihat dari layar monitor berbagai kondisi pipa atau macam dan jumlah sambungan. Beberapa tele-eye sangat sensisitif terhadap air, sehingga dipakai hanya pada saat pipa yang sudah dibersihkan dan debit rendah. Selama pemeriksaan, perlu dicatat temuan-temuan di lapangan seperti penyumbatan pipa atau pecah/rusaknya pipa untuk dilakukan pembersihan dan perbaikan.

2. Periode Inspeksi

a. Pipa pada topografi datar : 3 bulan b. Pipa dengan masalah akar : 3 bulan c. Pipa tanpa masalah : (6-12) bulan

d. Pipa interseptor : (7-30) hari e. Tangki flushing : 1 bulan f. Sifon inverted : (7-30) hari

3. Cara Pengawasan/pemeriksaan .

a. Untuk pipa besar yang mudah dicapai masuk ke dalam pipa, dapat dilakukan langsung berjalan dalam pipa pada waktu kedalaman dan kecepatan air kecil. Mungkin diperlukan perahu, sewaktu kedalaman air tinggi. Sebelum masuk ke dalam manhole, harus diteliti lebih dahulu, kandungan gas CO2 dengan nyala lampu

lilin/lentera ke dalam manhole/pipa.

b. Untuk pipa kecil, lingkup pengawasannya mungkin hanya keluar masuk manhole saja. Untuk mengetahui kondisi bagian dalam antarmanhole cukup dengan sinar lampu/batery/cermin dengan pantulan cahaya matahari atau dengan kecepatan aliran.

4. Macam atau Titik Lokasi Pengawasan

a. Tutup Manhole : keberadaan dan kondisi fisiknya.

b. Bagian dalam Manhole : tangga, dinding, dasar, pipa terjunan, infiltrasi dan ventilasi

c. Bagian dalam pipa besar : dinding, endapan, pergeseran pipa dan lokasi infiltrasi air tanah

d. Kerusakan-kerusakan :

(a). Pipa besar : dinding retak/bocor, pipa terjunan buntu, dan sambungan pipa lepas/retak

(b) Pipa Kecil : korosi, sambungan lepas, perubahan level pipa (naik-turunnya level pipa), penetrasi akar-akar tumbuhan, pipa buntu, dan kebocoran pipa

5. Alat Bantu Recording

Dokumentasi dengan foto-foto, video tapes dan lain-lain. 6. Program Kerja

1. Penggelontoran dan pembersihan pipa (lihat gambar alat-alat pembersihan).

2. Normalisasi pipa, dengan mengangkat endapan-endapan dari dalam pipa

3. Pembersihan akar tumbuh-tumbuhan 4. Perbaikan dan pemeliharaan konstruksi

2.6 Pemeliharaan Perbaikan (Corrective Maintenance Repairs) 1. Jenis perbaikan

a. Pipa dangkal : pipa yang sering pecah akibat beban bergerak . b. Pipa dalam : mesin pompa dan drop manhole

2. Metode pembersihan

Pembersihan pipa dilakukan rutin terutama pada seksi pipa yang endapannya sudah agak tebal.

3. Urutan pembersihan

a. Dengan bantuan rotan manila, kawat baja dapat dimasukkan ke da-lam pipa yang akan dibersihkan

b. Gunakan alat pemecah lumpur yang diikat pada kedua ujung baja, dimulai atau dipasang mulai dari hilir. Alat ini dipilih yang sesuai dengan ukuran pipa dan macam atau kondisi lumpurnya

c. Dengan menarik kawat baja dari arah hulu, pemecahan lumpur akan terjadi ke arah hulu

d. Dengan cara yang sama, gunakan alat pengeruk lumpur, sehingga lumpur endapan yang telah pecah dapat dikeluarkan dari pipa.

e. Lumpur dapat diangkat ke atas dengan tali dan timba, dan dibuang ke TPA sampah dengan pick-up (mini truck).

2.7 Perbaikan Sambungan Rumah

1. Biarpun pemeliharaan pipa persil adalah tanggung jawab Pemilik/peng-usaha/rumah/persil, namun badan pengelola pipa bias juga memberikan pelayanan jasa pemeliharaan.

2. Jika sambungan rumah buntu, maka pemilik/pengusaha melapor kepada badan pengelola pipa, agar dilakukan pemeriksaan.

3. Petugas akan memperbaiki. Setelah diperbaiki, testing perbaikan dilakukan, sampai berjalan normal. Adapun segala biaya perbaikan tergantung pada peraturan yang ada.

2.8 Pendataan dan Pelaporan

1. Disesuaikan dengan organisasi badan pengelola pipa, juga tergantung pada besar kecilnya lingkup pekerjaan (keadaan pipa ).

2. Pendataan dan Pelaporan meliputi :

a. Laporan Bulanan tentang sambungan rumah yang buntu b. Laporan Harian seluruh sistem pipa

c. Laporan Mingguan seluruh sistem pipa d. Laporan Bulanan seluruh sistem pipa

3. Disamping pipa-pipa, alat-alat dan perlengkapan pipa yang perlu dilaporkan, seperti : penggelontoran, rumah pompa dan karakteristik pemompaan, dan lain-lain.

Gambar 1. Diagram Kegiatan Operasi dan Pemeliharaan Jaringan Pipa Operasi dan Pemeliharaan

jaringan Pipa Pengaduan dan

Laporan Kerusakan

Inspeksi dan Laporan Inspeksi Sistem Perpipaan

Identifikasi Permasalahan Gangguan dan Kerusakan Sistem Evaluasi Prioritas Penanganan Investigasi Awal Investigasi Lengkap (Infiltrasi, Exfiltrasi, Kerusakan dll)

Analisis dan Evaluasi

Pengukuran

Pembersihan, Perbaikan,

Renovasi

Pencatatan Kegiatan Operasi dan Pemeliharaan

BAB III

PEMELIHARAAN POMPA

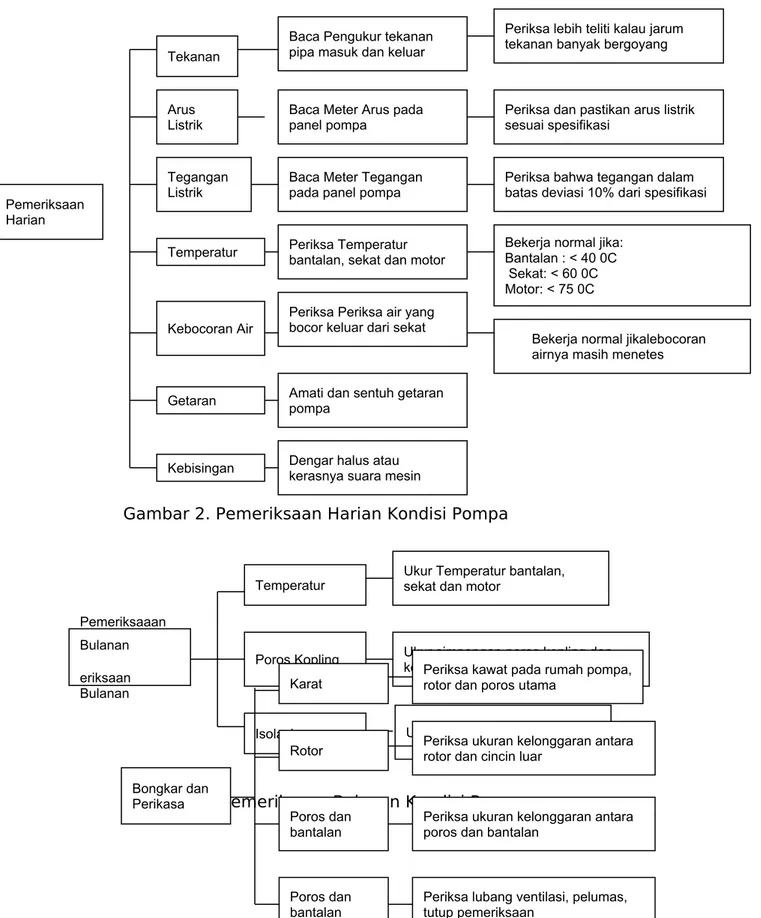

3.1. Jadwal Pemeliharaan PompaPemeriharaan Pompa perlu dilakukan secara harian, berkala (bulanan atau jangka waktu yang ditetapkan), dan juga pemeriksaan yang dilakukan secara mendadak karena situasi khusus. Tata cara pemeriksaan kondisi pompa dapat dilihat pada Gambar berikut:

Gambar 2. Pemeriksaan Harian Kondisi Pompa

Gambar 3. Pemeriksaan Bulanan Kondisi Pompa Pemeriksaan Harian Tekanan Arus Listrik Tegangan Listrik Temperatur Kebocoran Air Getaran Kebisingan

Baca Pengukur tekanan pipa masuk dan keluar

Baca Meter Arus pada panel pompa

Baca Meter Tegangan pada panel pompa

Periksa Temperatur bantalan, sekat dan motor

Periksa Periksa air yang bocor keluar dari sekat

Amati dan sentuh getaran pompa

Dengar halus atau kerasnya suara mesin

Periksa lebih teliti kalau jarum tekanan banyak bergoyang

Periksa dan pastikan arus listrik sesuai spesifikasi

Periksa bahwa tegangan dalam batas deviasi 10% dari spesifikasi

Bekerja normal jika: Bantalan : < 40 0C Sekat: < 60 0C Motor: < 75 0C

Bekerja normal jikalebocoran airnya masih menetes

Pemeriksaaan Bulanan eriksaan Bulanan Temperatur Poros Kopling Isolasi

Ukur Temperatur bantalan, sekat dan motor

Ukur simpangan poros kopling dan kelonggrannya

Ukur Tahanan Isilasi Motor

Bongkar dan Perikasa

Karat

Poros dan bantalan

Periksa kawat pada rumah pompa, rotor dan poros utama

Rotor Periksa ukuran kelonggaran antara rotor dan cincin luar

Periksa ukuran kelonggaran antara poros dan bantalan

Poros dan bantalan

Periksa lubang ventilasi, pelumas, tutup pemeriksaan

Gambar 4. Pemeriksaan Tahunan Kondisi Pompa

Gambar 5. Pemeriksaan Atas Bagian-Bagian yang Aus Pemeriksaan bagian-bagian yang aus Sekat (sekali setahun)

Dikencangkan atau diganti kalau tampak aus pada selubung poros

Sekat mekanik (sekali setahun)

Perlu diganti kalau kebocoran air lebih deras dari tetesan. Umur kira-kira 4000 jam

Karet Kopling (sekali setahun

Bila menimbulkan suara bising dan menimbulkan getaran, karet kopling perlu diganti

Bantalan Peluru (2-3 thn sekali)

Perlu diganti kalau terdengar bising, bergetar, atau gemuk sudah bocor. Umur kira-kira 15.000 jam

Minyak pelumas (sekali setahun)

Perlu diganti kalau minyak pelumas sudah menjadi hitam atau encer sekali

3.2. Pemeriksaan Kondisi Operasi Pompa.

3.2.1. Tekanan Pompa

Tekanan isap dan tekanan keluar dari pompa perlu diperiksa setiap hari untuk mengetahui apakah pompa bekerja normal. Perubahan tekanan isap atau tekanan keluar, merupakan indikasi adanya kelainan dalam instalasi. Ini dapat disebabkan oleh tersumbatnya pipa atau masuknya udara dalam pipa masuk pompa.

3.2.2.Arus Listrik

Untuk pompa yang digerakkan oleh motor listrik, arus listrik yang digunakan dapat digunakan sebagai salah satu indikasi adanya kelainan dalam operasi. Kalau pada panel listrik pengatur motor listrik tersebut dipasang meter pengukur arus (meter amper), cara yang praktis adalah dengan memberi tanda pada kaca penutup meter tersebut nilai arus yang dalam keadaan normal digunakan oleh motor tersebut.

3.2.3.Tegangan Listrik

Tegangan listrik yang tersedia harus sesuai dengan yang dituntut oleh motor listrik penggerak pompa, walaupun biasanya boleh lebih atau kurang sampai sekitar 5 asampai 10%. Pemeriksaan tegangan listrik secara teratur untuk mencegah motor terbakar akibat tegangan melewati batas-batas yang diperbolehkan untuk motornya.

3.2.4.Tingkat Kebisingan dan Getaran

Pengamatan dan pemeriksaan perlu dilakukan pada waktu pompa bekerja, apakah timbul suara bising atau getaran yang tidak wajar. Dengan bertambah ausnya bagian-bagian pompa maupun motor listrik, maka tekanan keluar pompa dan arus listrik masuk ke motor akan berubah pu

Gambar 6. Bagian Pompa yang perlu diperiksa setiap hari 3.3. Pemeriksaan Sekat dan Kopling

Pemeriksaan temperature bantalan dapat dilakukan dengan cara disentuh atau dipegang dengan tangan. Kalan terasa tidak panas sehingga tangan kita bias tahan memegang bantalan tersebut terus menerus, artinya temperatur bantalan masih dalam batas aman.

3.3.2.Kebocoran Sekat

Sekat (gland seal) mekanis tidak boleh ada kebocoran sama sekali. Tetapi sekat dengan bahan paking yang ditekan dengan klem, justru harus "membocorkan" air sedikit demi sedikit (menetes keluar dari sela-sela pakingnya). Kalau paking ditekan terlalu kuat, akibat gesekan dengan poros pompa, akan menjadi hangus. Gambar berikut menunjukkan contoh cara mengganti paking sekat yang sudah terlalu banyak membocorkan air.

3.3.3.Kopling

Perbedaan dalam arah aksial dari poros pompa diperiksa pada empat tempat sekeliling penampangnya. Kalau ada perbedaan ukuran lebih dari 0,05 mm, perlu diperbaiki. Kelonggaran permukaan kopling perlu diperiksa pada dua titik pada diagonal yang sama, dan tidak boleh ada perbedaan ukuran lebih dari 0,1 mm. Kelonggaran permukaan ini biasanya sekitar 2 sampai 4 mm. Karet kopling yang sudah aus akan menimbulkan getaran dan kebisingan.

Gambar 7. Cara Memotong Paking untuk Sekat Gambar 8. Sambungan Setiap Lapis Paking

Gambar 9. Posisi sambungan bagian-bagian packing harus berbeda 900C antara bersebelahan

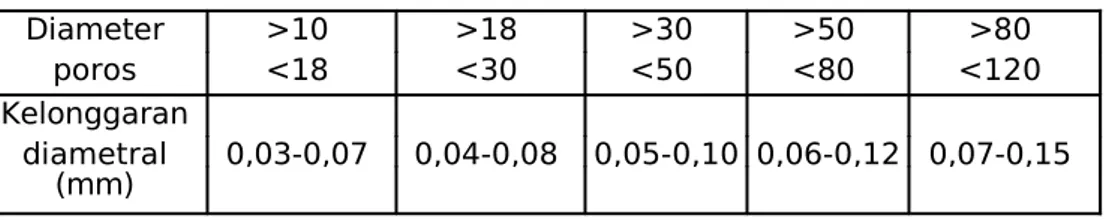

Gambar 10. Penyetelan Posisi poros untuk kopling elastis 3.3.4.Poros dan Bantalan

Kelonggaran antara poros dengan bantalan biasanya seperti yang dimuat dalam Tabel 1. Kalau telah aus dan kelonggaran ini bertambah, menimbulkan getaran dan kinerja pompa akan berkurang. Apabila dicapai kelonggaran sampai tiga kali lipat angka-angka yang dimuat dalam tabel tersebut, sebaiknya bantalannya diganti dengan baru; dan kalau porosnya juga telah aus perlu pula diganti.

Tabel 1. Kelonggaran antara poros dan metal bantalan

Diameter >10 >18 >30 >50 >80 poros <18 <30 <50 <80 <120 Kelonggaran diametral 0,03-0,07 0,04-0,08 0,05-0,10 0,06-0,12 0,07-0,15 (mm) 3.3.5.Isolasi

Tahanan isolasi kumparan motor sebaiknya diperiksa sekurang-kurangnya sekali sebulan. Pengukuran ini lebih-lebih perlu untuk motor yang dibenam (submersible). Kalau pengukuran menunjukkan nilai 1 mega ohm atau kurang, isolasi perlu segera diperbaiki.

3.3.6. Motor

Bagian luar dan lubang-lubang ventilasi perlu diperiksa apakah terdapat kotoran atau endapan debu yang akan menghalangi aliran udara. Setelah tutup lubang pemeriksaan dibuka, perlu diamati adanya kontaminasi, kotoran, atau serbuk bekas-bekas bagian yang bergesek (komutator, cincin kontak, dsb). Pelumas bantalan motor perlu pula diperiksa.

3.4. Pemeriksaan Kebocoran dan Karat 3.4.1.Rumah pompa

Kondisi karat dalam rumah pompa apabila mungkin diperiksa, dan langkah-langkah pencegahan perlu diambil secepatnya kalau ada gejala perkembangan karat yang membahayakan.

3.4.2. Impeler atau sudut pompa

Tingkat keausan impeler perlu diperiksa. Impeler yang sudah aus umumnya dimensinya menjadi lebih kecil dari dimensi pada saat awal pemasangannya (konisi baru). Dan biasanya permukaannya tidak rata. Akibat ausnya impeler dan/atau cincin penutupnya (liner ring), maka kinerja pompa akan menurun, terutama daya dorongnya.

BAB IV

OPERASI DAN PEMELIHARAAN PANEL

4.1. Pengoperasian Koneksi Ke Sumber Listrik4.1.1.Handle Posisi Netral

Pada posisi ini semua listrik baik dari jaringan PLN maupun Genset tidak tersambung ke jaringan, sehingga semua peralatan tidak bisa berjalan / berfungsi.

4.1.2.Handle I

Pada posisi ini sumber listrik berasal dari PLN. 4.1.3.Handle II

Pada posisi ini sumber listrik berasal dari Genset.

4.2. Peralatan Standar Yang Ada Pada Box Panel 4.2.1.NFB (No Fuser Braker)

1. Sebagai pembatas daya/beban listrik yang digunakan 2. Sebagai pengaman jaringan jika terjadi arus pendek

3. Sebagai pemutus atau pemutus jaringan / tegangan listrik yang mempunyai kapasitas amper tinggi.

4.2.2.MCB (Magnetic Sirciut Braker)

Untuk kekuatan pengaman kekuatan arus dengan amper kecil 4.2.3.Contactor

1. Fungsi

Saklar yang bekerja berdasarkan arus listrik

Bisa difungsikan secara otomatis untuk mengontrol kondisi alat/ jaringan yang mempunyai tegangan sampai ribuan watt.

4.2.4.Over Load Thermis

Untuk mengamankan beban listrik, terutama motor listrik agar tidak rusak / terbakar jika kelebihan beban/tidak kuat memutar alat yang digerakkan yang bekerja berdasarkan sensor panas.

4.2.5. Tombol On/Off

1. Warna Hijau

Untuk mengaktifkan kontaktor, menghubungkan kontaktor dengan tegangan agar panel aktif atau bekerja.

2. Warna Merah

Untuk memutuskan kontaktor dari aliran / jaringan tegangan listrik. 4.2.6.Lampu Indikator

1. Fungsi

Sebagai alat bantu visual yang menghubungkan ke push buttom, sehingga dapat dilihat apakah pada posisi on (lampu warna hijau) atau posisi off (lampu warna merah).

2. Cara Kerja

Pada indikator power suplay dengan jaringan 3 phase, lampu indikatornya terdiri dari 3 warna, yaitu merah, kuning dan hijau.

Jika Power supplay dihidupkan ketiga lampu tersebut akan menyala, jika ada lampu yang mati berarti salah satu pasokan listrik 3 phasa tersebut ada yang mati.

Jangan mengaktifkan semua peralatan / mesin jika salah satu phasa mati. 4.2.7.Saklar Geser

Untuk memindahkan fungsi kerja, dari/ke automatic dan manual. 4.2.8.Penghubung Kabel/ Terminal

Untuk memindahkan kabel – kabel yang ada pada sistem panel. 4.2. Pemeliharaan Panel

Panel yang digunakan diluar maupun diluar ruangan harus dari tipe outdoor. Dimana tipe ini merupakan “Free Maintenance”. Namun untuk mencegah terjadinya hal-hal yang dapat menurunkan kinerja panel, maka perlu dilakukan pemeriksaan fisik minimal setiap 3 (tiga) bulan sekali.

Jika ditemukan adanya kerusakan kecil seperti pengelupasan cat harus segera diperbaiki.

Pemeliharaan reguler berupa pengecatan ulang harus dilakukan setiap 1 (satu) tahun sekali.

Pengecekan atau pemeriksanaan terhadap semua kompenen fisik panel dilakukan minimal setiap 3 (tiga) bulan sekali.

Pengecekan / pemeriksaan terhadap fungsi komponen panel dilakukan minimal setiap bulan atau jika diperlukan (Misalnya jika lokasi terkena banjir).