BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Batanghari Tebing Pratama adalah perusahaan swasta nasional yang bergerak di bidang pengolahan bokar (bahan olahan karet) menjadi karet remah

(crumb rubber) yang digolongkan sebagai bahan baku untuk industri ban dan

industri produk jadi karet lainnya. PT. Batanghari Tebing Pratama ini terletak pada tanah dengan luas 42.511 m2

Latar belakang didirikannya PT. Batanghari Tebing Pratama adalah besarnya prospek usaha produksi karet remah (crumb rubber) yang dilihat oleh Drs. H. Asril Sutan Amir, Ak. Setelah mempertimbangkan berbagai hal, akhirnya Drs. H. Asril Sutan Amir, Ak mendirikan PT. Batanghari Tebing Pratama pada tahun 1988 dengan harapan mampu menjawab kebutuhan dunia akan karet remah

(crumb rubber) yang semakin meningkat dari waktu ke waktu.

yang berlokasi di Jalan Prof. HM. Yamin, SH, Kelurahan Tambangan, Kecamatan Padang Hilir, Kota Tebing Tinggi dan memiliki kapasitas produksi reguler sebesar 18.000 ton per tahun.

Usaha pengolahan karet yang digeluti oleh PT. Batanghari Tebing Pratama terus berkembang sejak berdiri hingga akhirnya berhasil bergabung dalam GAPKINDO (Gabungan Perusahaan Karet Indonesia) yaitu komunitas perusahaan karet yang bertujuan untuk membina, mengembangkan, serta meningkatkan usaha perkaretan Indonesia, baik secara kuantitas maupun kualitas ditinjau dari segi produksi, pengolahan, dan pemasarannya sedemikian rupa

sehingga mampu menjadi jalur penunjang utama dalam pembangunan perekonomian bangsa menuju masyarakat yang adil dan makmur.

2.2. Ruang Lingkup Bidang Usaha

PT. Batanghari Tebing Pratama bergerak pada bidang usaha manufaktur penghasil karet remah (crumb rubber) yang diklasifikasikan berdasarkan 2 jenis standar mutu yang ditetapkan oleh SIR (Standard Indonesian Rubber) yaitu SIR 10 dan SIR 20.

PT. Batanghari Tebing Pratama memasarkan produknya pada pabrik ban dan pabrik jadi karet lainnya di luar negeri seperti Good Year, Bridgestone, SMPT, Yokohama, dan lain – lain.

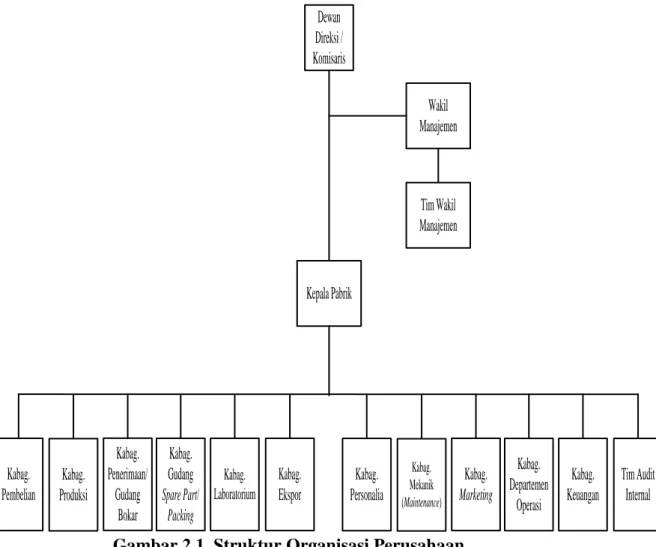

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

Struktur organisasi merupakan gambaran mengenai pembagian tugas serta tanggung jawab kepada individu maupun bagian tertentu dari organisasi. Struktur organisasi ini mempunyai peranan yang sangat penting dalam menentukan dan memperlancar jalannya roda perusahaan. Pendistribusian tugas-tugas, wewenang dan tanggung jawab serta hubungan satu sama lain dapat digambarkan pada struktur organisasi perusahaan sehingga para karyawan akan mengetahui dengan jelas apa tugasnya, dari mana ia mendapatkan perintah, dan kepada siapa ia harus bertanggung jawab.

Adapun tiga bentuk struktur organisasi secara umum adalah sebagai berikut:

1. Struktur organisasi lini yaitu suatu bentuk struktur organisasi dimana kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas kepada tingkat bawahannya.

2. Struktur organisasi fungsional yaitu suatu bentuk struktur organisasi dimana sebagian besar pimpinan tidak mempunyai bawahan yang jelas sebab setiap atasan berwenang memberi komando kepada setiap bawahan sepanjang ada hubungan dengan fungsi atasan tersebut sehingga terdapat pembagian spesialisasi tugas yang jelas terhadap karyawan.

3. Struktur organisasi staf yaitu suatu bentuk struktur organisasi dimana terdapat satu atau lebih tenaga staf yang berperan sebagai ahli dalam bidang tertentu yang tugasnya memberi nasihat dan saran dalam bidangnya kepada pejabat pimpinan di dalam organisasi tersebut.

Berdasarkan uraian di atas, dapat disimpulkan bahwa struktur organisasi yang digunakan oleh PT. Batanghari Tebing Pratama adalah struktur organisasi campuran lini, fungsional, dan staf. Hubungan lini ditunjukkan dengan adanya pendelegasian tugas dari atasan kepada bawahan yang dapat dilihat dari pelimpahan wewenang dari dewan direksi/komisaris kepada kepala pabrik.

Hubungan staf ditunjukkan dengan adanya kelompok ahli yang bertugas untuk memberi saran atau nasihat kepada dewan direksi/komisaris dalam perencanaan, pelaksanaan, dan pengawasan tetapi tidak berhak untuk memberikan perintah yang dapat dilihat dengan adanya wakil manajemen dan tim wakil

manajemen yang memberikan saran pengembangan mutu terhadap dewan direksi/komisaris.

Hubungan fungsional ditunjukkan dengan adanya pembagian departemen berdasarkan fungsinya yaitu : departemen pembelian, departemen produksi, departemen penerimaan/gudang bokar, departemen gudang spare part/packing, departemen laboratorium, departemen ekspor, departemen personalia, departemen mekanik (maintenance), departemen marketing, departemen operasi, departemen keuangan, dan departemen audit internal. Adapun struktur organisasi PT. Batanghari Tebing Pratama dapat dilihat pada Gambar 2.1.

Dewan Direksi / Komisaris Wakil Manajemen Kabag. Penerimaan/ Gudang Bokar Tim Wakil Manajemen Kepala Pabrik Kabag. Pembelian Kabag. Produksi Kabag. Gudang Spare Part/ Packing Kabag. Laboratorium Kabag. Ekspor Kabag. Personalia Kabag. Mekanik (Maintenance) Kabag. Marketing Kabag. Departemen Operasi Kabag. Keuangan Tim Audit Internal

2.3.2. Uraian Tugas dan Tanggung Jawab

Secara rinci, uraian tugas dan tanggung jawab dari masing-masing bagian pada PT. Batanghari Tebing Pratama adalah sebagai berikut:

1. Dewan Direksi/Komisaris

a. Sebagai penanggung jawab tertinggi terhadap mutu produk. b. Mengangkat Wakil Manajemen dan Asisten Wakil Manajemen.

c. Menetapkan struktur organisasi dan tanggung jawab manajemen dalam sistem.

d. Menetapkan kebijakan dan sasaran mutu.

e. Meninjau sistem manajemen mutu secara berkala.

f. Mengembangkan perusahaan termasuk pengadaan pelatihan dan pemeliharaan catatan-catatan perusahaan.

g. Melaksanakan pemasaran produk perusahaan. 2. Wakil Manajemen

a. Menyiapkan, memelihara, dan melaksanakan pedoman mutu beserta prosedur-prosedur pendukung.

b. Mengkoordinir tindak lanjut hasil rapat tindakan manajemen secara sistematis.

c. Memonitor tindakan koreksi terhadap ketidaksesuaian dalam sistem. d. Melaksanakan asesmen (penilaian) atas pengendalian semua produk yang

tidak sesuai dan keluhan pelanggan. 3. Tim Wakil Manajemen

b. Menyiapkan Rapat Wakil Manajemen. 4. Kepala Pabrik

a. Bertanggung jawab kepada dewan direksi/komisaris.

b. Melakukan pengawasan seluruh kegiatan di pabrik baik pada aspek operasional maupun pada aspek yang berkaitan dengan sistem mutu.

c. Melaksanakan penyediaan, pemeliharaan, dan pemeriksaan seluruh peralatan dan mesin produksi.

d. Merencanakan peningkatan volume produksi dan mutu produk yang dihasilkan.

e. Melaksanakan pengendalian terhadap produk yang ditemukan ketidaksesuaian.

5. Kabag. Pembelian

a. Bertanggung jawab kepada kepala pabrik.

b. Melaksanakan pembelian bokar dan kalkulasi harga standar pembelian. c. Membuat pesanan dan membeli bahan penolong dan komponen lainnya. d. Membuat instruksi kerja pembelian.

e. Membuat syarat mutu bokar dan bahan penolong. f. Melakukan persiapan dan pengendalian subkontraktor. 6. Kabag. Produksi

a. Bertanggung jawab kepada kepala pabrik.

b. Melakukan perencanaan produksi, pengendalian proses dan peralatan,

sampling, inspeksi dan identifikasi selama proses produksi dan pada

c. Sebagai penanggung jawab atas seluruh hasil produksi yang dihasilkan. d. Membuat dokumen produksi dan instruksi kerja.

7. Kabag. Penerimaan/Gudang Bokar

a. Bertanggung jawab kepada kepala pabrik.

b. Melaksanakan penerimaan, penyimpanan, dan penyiapan prasarana gudang bokar.

c. Melaksanakan sampling, inspeksi dan identifikasi sesuai dengan klasifikasi. d. Menyiapkan bokar sesuai mutu dan permintaan produksi.

e. Mengecek jumlah persediaan bokar secara berkala. 8. Kabag. Gudang Spare Part/Packing

a. Bertanggung jawab kepada kepala pabrik.

b. Melaksanakan penerimaan, penyimpanan, dan penyiapan prasarana gudang spare part/packing.

c. Melaksanakan pemeriksaan dan identifikasi sesuai dengan jenis dan mutu. d. Mendistribusikan kepada bagian-bagian yang memerlukan.

e. Mengecek jumlah persediaan spare part secara berkala.

f. Menyiapkan rencana pesanan bahan penolong dan komponen lainnya yang akan diajukan kepada kepala bagian pembelian.

g. Melaksanakan proses penanganan, pengemasan, dan perawatan. h. Membuat catatan pengemasan dan pengiriman (penyerahan). 9. Kabag. Laboratorium

b. Melaksanakan kalibrasi dan setting peralatan untuk inspeksi pengukuran dan pengujian yang ada pada laboratorium.

c. Melaksanakan pengujian pada bokar, barang dalam proses, dan produk siap jual/ekspor.

d. Mengidentifikasi peralatan laboratorium dan sampel. e. Melakukan penerapan statistik hasil uji.

10. Kabag. Ekspor

a. Bertanggung jawab kepada kepala pabrik. b. Membuat administrasi dan dokumen ekspor. c. Melaksanakan transport ke pelabuhan.

d. Menjamin keselamatan barang selama penanganan di pelabuhan dan selama transport.

11. Kabag. Personalia

a. Bertanggung jawab kepada kepala pabrik.

b. Melaksanakan penerimaan karyawan sesuai dengan kualifikasi yang dibutuhkan.

c. Membuat perencanaan pelatihan tenaga kerja.

d. Melaksanakan pemeliharaan catatan pelatihan tenaga kerja.

e. Melaksanakan pemeliharaan data-data karyawan selama karyawan masih bekerja.

f. Melaksanakan pembinaan terhadap karyawan terutama mengenai peraturan dan tata tertib di perusahaan.

h. Menjamin ketersediaan sumber daya manusia yang terlatih. 12. Kabag. Mekanik (Maintenance)

a. Bertanggung jawab kepada kepala pabrik.

b. Melaksanakan pemeliharaan dan perbaikan terhadap mesin-mesin dan peralatan produksi.

c. Menetapkan jadwal pemeriksaan mesin-mesin dan peralatan produksi. d. Melaksanakan pemeliharaan dokumentasi operasional, inspeksi, dan

identifikasi mesin-mesin dan peralatan produksi.

e. Memastikan penggunaan mesin-mesin dan peralatan produksi dalam kondisi layak pakai.

f. Menginventarisasikan seluruh peralatan dan permesinan. 13. Kabag. Marketing

a. Bertanggung jawab kepada kepala pabrik.

b. Memasarkan dan melakukan negosiasi dengan calon pelanggan. c. Melaksanakan pemenuhan seluruh persyaratan kontrak.

d. Menanggapi dan menyelesaikan tuntutan dan keluhan pelanggan. 14. Kabag. Departemen Operasi

a. Bertanggung jawab kepada kepala pabrik. b. Melaksanakan aspek operasional perusahaan.

c. Melaksanakan persyaratan atas kontrak yang telah dibuat.

d. Merencanakan pengadaan kebutuhan yang berkaitan dengan operasional perusahaan.

15. Kabag. Keuangan

a. Bertanggung jawab kepada kepala pabrik. b. Merencanakan penggunaan dana perusahaan.

c. Melakukan pengawasan atas dana keuangan perusahaan. d. Membuat laporan keuangan secara periodik.

e. Mengelola sumber-sumber dana keuangan perusahaan.

f. Menyalurkan dana ke seluruh unit kerja yang ada dalam perusahaan. 16. Tim Audit Internal

a. Bertanggung jawab kepada kepala pabrik. b. Merencanakan jadwal audit internal.

c. Melakukan verifikasi kegiatan pengendalian mutu pada bagian-bagian terkait untuk menentukan keefektifan sistem mutunya.

d. Membuat laporan atas penyimpangan yang ditemukan.

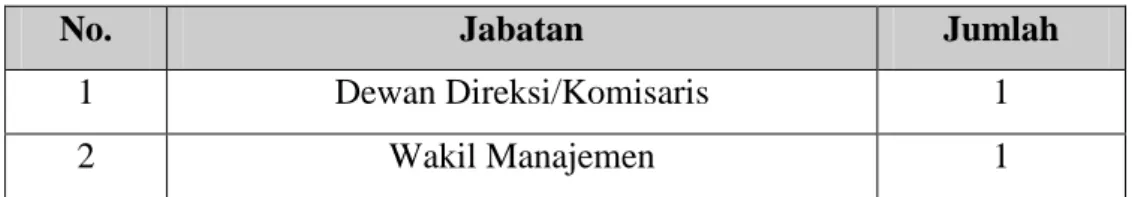

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja 2.3.3.1.Tenaga Kerja

Adapun perincian jumlah tenaga kerja di PT. Batanghari Tebing Pratama dapat dilihat pada Tabel 2.1.

Tabel 2.1. Perincian Jumlah Tenaga Kerja di PT. Batanghari Tebing Pratama

No. Jabatan Jumlah

1 Dewan Direksi/Komisaris 1

Tabel 2.1. Perincian Jumlah Tenaga Kerja di PT. Batanghari Tebing Pratama (Lanjutan)

No. Jabatan Jumlah

3 Tim Wakil Manajemen 4

4 Kepala Pabrik 1

5 Kabag. Pembelian 1

6 Kabag. Produksi 1

7 Kabag. Penerimaan/Gudang Bokar 1

8 Kabag. Gudang Spare Part/Packing 1

9 Kabag. Laboratorium 1

10 Kabag. Ekspor 1

11 Kabag. Personalia 1

12 Kabag. Mekanik (Maintenance) 1

13 Kabag. Marketing 1

14 Kabag. Departemen Operasi 1

15 Kabag. Keuangan 1

16 Tim Audit Internal 5

17 Staf 16

18 Buruh/Karyawan Produksi 241

Total 280

2.3.3.2.Jam Kerja

Pengaturan jam kerja pada PT. Batanghari Tebing Pratama berdasarkan syarat kerja umum yaitu setiap pekerja mempunyai 7-8 jam kerja per hari dan bekerja 6 hari dalam seminggu (senin sampai sabtu). Apabila waktu kerja lebih dari 8 jam per hari maka jam kerja berikutnya terhitung sebagai lembur.

Adapun pembagian jam kerja pada PT. Batanghari Tebing Pratama dapat dilihat pada Tabel 2.2.

Tabel 2.2. Pembagian Jam Kerja pada PT. Batanghari Tebing Pratama No. Hari Jam Kerja Aktif Istirahat Jam Kerja Aktif

1 Senin 08:00 - 12:00 12:00 - 13:00 13:00 - 16:00 2 Selasa 08:00 - 12:00 12:00 - 13:00 13:00 - 16:00 3 Rabu 08:00 - 12:00 12:00 - 13:00 13:00 - 16:00 4 Kamis 08:00 - 12:00 12:00 - 13:00 13:00 - 16:00 5 Jumat 08:00 - 12:00 12:00 - 13:00 13:00 - 16:00 6 Sabtu 08:00 - 12:00 12:00 - 13:00 13:00 - 16:00

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan karyawan di PT. Batanghari Tebing Pratama dapat dibedakan atas:

1. Gaji bulanan diberikan kepada dewan direksi/komisaris, wakil manajemen, tim wakil manajemen, kepala pabrik, para Kabag, tim audit internal, dan staf yang besarnya tetap setiap bulan sesuai dengan jabatannya masing-masing. 2. Upah harian diberikan kepada buruh/karyawan produksi per hari kerja.

Selain gaji atau upah pokok, perusahaan juga memberikan upah lembur kepada karyawan yang bekerja di atas waktu kerja normal. Cara perhitungan upah lembur adalah sebagai berikut:

1. Untuk hari biasa.

a. Perhitungan upah lembur untuk satu jam pertama adalah 1½ (satu setengah) x upah per jam.

b. Perhitungan upah lembur untuk dua jam berikutnya adalah 2 (dua) x upah per jam.

c. Perhitungan upah lembur per jam berikutnya adalah 1/160 2. Untuk hari besar atau hari libur

x upah per bulan.

Perhitungan upah lembur untuk karyawan yang bekerja pada hari besar atau hari libur (minggu) adalah 2 (dua) x upah per hari kerja biasa.

Selain gaji/upah pokok dan upah lembur di atas, perusahaan juga memberikan beberapa fasilitas kepada karyawannya, antara lain:

1. Tunjangan Hari Raya (THR)

Besarnya Tunjangan Hari Raya (THR) ini adalah tambahan satu bulan gaji untuk karyawan yang mempunyai masa kerja lebih dari satu tahun.

2. Cuti Tahunan.

Perusahaan memberikan cuti sebanyak 12 (dua belas) hari kerja per tahun kepada para karyawannya. Sisa cuti yang belum diambil pada tahun tertentu akan ditambahkan ke tahun berikutnya dengan batas maksimal 18 (delapan belas) hari kerja per tahun. Permohonan cuti tenaga kerja diatur dengan peraturan perusahaan, yang hanya mengijinkan 10 orang dari tenaga kerja cuti pada saat bersamaan. Pengaturan ini dimaksudkan agar kegiatan perusahaan dapat terus berjalan dengan stabil.

2.4. Proses Produksi

Proses produksi crumb rubber dilakukan melalui beberapa tahapan proses dengan menggunakan mesin-mesin dan peralatan khusus, dimana terdapat standar mutu berdasarkan Standard Indonesian Rubber (SIR) yang harus dipenuhi dalam proses pembuatan bahan baku menjadi produk jadi.

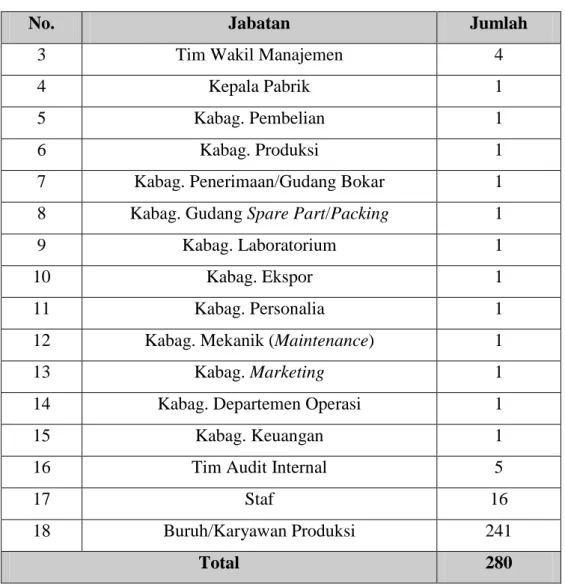

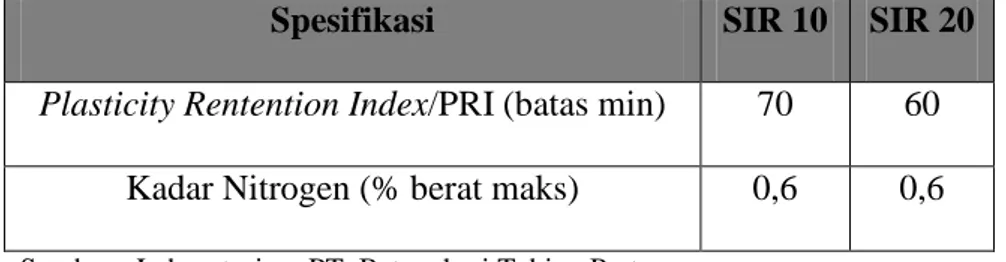

2.4.1. Standar Kualitas

Produk crumb rubber yang dihasilkan oleh PT.Batanghari Tebing Pratama dikualifikasi berdasarkan standar kualitas yang telah ditetapkan oleh pemerintah Indonesia, yaitu Standard Indonesian Rubber (SIR) dengan mengunakan metode uji ISO R 247, ISO R 248, ISO R 249, dan ISO 1656 terhadap kandungan kotoran, kadar abu, kadar zat menguap, rentang Po (Initial Wallace Plasticity), PRI (Plasticity Rentention Index), serta kadar nitrogen yang terdapat pada produk yang dihasilkan. Berdasakan standar kualitas ini, produk yang dihasilkan oleh PT.Batanghari Tebing Pratama dibagi menjadi 2 jenis, yaitu SIR 10 dan SIR 20.

Adapun standar kualitas produk SIR 10 dan SIR 20 yang dihasilkan oleh PT.Batanghari Tebing Pratama dapat dilihat pada Tabel 2.3.

Tabel 2.3. Standar Kualitas Produk SIR 10 dan SIR 20

Spesifikasi SIR 10 SIR 20

Kadar kotoran (% berat maks) 0,1 0,2 Kadar abu (% berat maks) 0,75 1 Kadar zat menguap (% berat maks) 0,8 0,08

Tabel 2.3. Standar Kualitas Produk SIR 10 dan SIR 20 (Lanjutan)

Spesifikasi SIR 10 SIR 20

Plasticity Rentention Index/PRI (batas min) 70 60

Kadar Nitrogen (% berat maks) 0,6 0,6 Sumber : Laboratorium PT. Batanghari Tebing Pratama

Keterangan lebih lanjut mengenai spesifikasi dalam Tabel 2.3. di atas dapat dijelaskan sebagai berikut :

1. Kadar kotoran

Yang dimaksud kadar kotoran adalah kadar keikutsertaan bahan-bahan lainnya yang tidak diinginkan pada produk akhir karet. Dalam hal ini, yang termasuk kotoran dalam produk crumb rubber adalah berupa bahan-bahan logam dan metal yang dapat secara tidak sengaja terikut ke dalam produk jadi.

2. Kadar abu

Yang dimaksud kadar abu adalah kandungan abu yang terikut ke dalam produk

crumb rubber yang dihasilkan.

3. Kadar zat menguap

Yang dimaksud kadar zat menguap adalah jumlah kandungan zat yang dapat menguap pada produk jadi. Kadar kandungan zat menguap dalam suatu produk jadi harus seminimal mungkin untuk menjaga kualitas, elastisitas, dan berat dari karet itu sendiri.

4. Initial Wallace Plasticity

Yang dimaksud Initial Wallace Plasticity adalah bilangan plastis Wallace pada produk crumb rubber yang dihasilkan. Produk karet yang memiliki mutu yang

baik dengan sifat elastisitas tertentu harus memenuhi nilai/batas minimum dari tetapan Wallace yang telah ditentukan berdasarkan standar mutunya.

5. Plasticity Retention Index (PRI)

Yang dimaksud Plasticity Rentention Index adalah indeks rentangan plastis dari karet dimana karet dengan kualitas yang baik harus memenuhi batas minimum indeks rentangan plastis yang telah distandarisasi.

6. Kadar Nitrogen

Yang dimaksud kadar nitrogen adalah jumlah maksimum kandungan nitrogen yang diperbolehkan dalam produk crumb rubber yang dihasilkan.

2.4.2. Bahan yang Digunakan

Bahan yang digunakan dalam proses produksi crumb rubber pada PT. Batanghari Tebing Pratama dapat dikelompokkan menjadi 3 jenis yaitu bahan baku, bahan penolong, dan bahan tambahan.

2.4.2.1.Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam pembuatan produk (dalam proses produksi). Bahan baku yang digunakan dalam proses produksi crumb rubber di PT. Batanghari Tebing Pratama adalah bokar (bahan olahan karet) berupa cup lumb dan slab yang dihasilkan dari penyadapan pohon karet yang umumnya ditanam secara massal dalam perkebunan milik pemerintah, swasta atau dari perkebunan rakyat.

2.4.2.2.Bahan Tambahan

Bahan tambahan merupakan bahan yang tidak ikut dalam proses produksi, tetapi ditambahkan ke produk pada saat atau setelah proses produksi untuk meningkatkan citra produk kepada konsumen, serta untuk melindungi produk dalam transportasi. Bahan tambahan yang digunakan pada proses produksi crumb

rubber adalah kantong plastik. Kantong plastik digunakan untuk membungkus

bongkahan karet yang sudah dipress. Kantong plastik ini dibeli dari toko lalu diberi label PT. Batanghari Tebing Pratama.

2.4.2.3.Bahan Penolong

Bahan penolong adalah bahan yang digunakan untuk membantu proses produksi, tetapi tidak terdapat dalam produk akhir. Kualitas produk yang dihasilkan secara tidak langsung dipengaruhi oleh bahan penolong. Bahan penolong yang digunakan pada proses produksi crumb rubber adalah air. Air yang digunakan adalah air bersih yang tidak mengandung zat-zat kimia dan kotoran. Air digunakan untuk mencuci bahan baku dari kotoran-kotoran yang melekat, mendinginkan motor-motor pembangkit tenaga, dan mencuci alat-alat yang dipakai dalam proses produksi.

2.4.3. Uraian Proses Produksi

Adapun uraian proses produksi crumb rubber pada PT. Batanghari Tebing Pratama dapat dijelaskan secara rinci sebagai berikut:

1. Proses Penyortiran dan Penimbangan

Pada tahap awal ini, bahan baku bokar (bahan olahan karet) yang diterima dari

supplier diperiksa dan disortir terlebih dahulu. Penyortiran dilakukan untuk

memeriksa kualitas getah karet berdasarkan pertimbangan kesegaran dan kelayakan kondisi bokar. Hasil penyortiran kemudian ditimbang sesuai dengan kualitas masing-masing.

2. Proses Penyimpanan Bahan Baku

Bokar yang telah disortir dan ditimbang berdasarkan jenisnya pada tahap sebelumnya disimpan ke dalam gudang bahan baku untuk menunggu proses selanjutnya.

3. Proses Pencincangan dan Pembersihan

Bokar diangkut dari gudang bahan baku dengan shovel loader ke dalam bak air pada mesin slab cutter I. Pada mesin slab cutter I ini, bokar dicincang menjadi potongan-potongan kecil. Mesin ini memiliki beberapa bagian yaitu

vibrating screen, elevator,dan crumb paddle.Hasil olahan dengan mesin slab

cutter I diangkut ke bak pembersihan I, yang disebut juga vibrating screen,

yang berisi air untuk mencuci hasil cincangan bokar. Bak pembersihan ini menggunakan prinsip getaran mekanis untuk memisahkan kotoran dari cincangan bokar. Setelah dicuci dalam bak pembersihan I, bokar diangkut dari

vibrating screen dengan crumb paddle ke mesin slab cutter II dengan

menggunakan elevator. Perbedaannya adalah hasil olahan mesin slab cutter II berukuran lebih kecil. Pecahan-pecahan karet dari slab cutter II dijatuhkan di dalam vibrating screen dengan corong gravitasi. Vibrating screen berfungsi

untuk memisahkan kotoran dan butiran-butiran karet yang hasilnya ditampung oleh belt conveyor untuk diangkut ke bak pembersihan II yang berfungsi untuk memisahkan kotoran. Kemudian butiran-butiran karet diangkut dengan

bucket elevator ke mesin hummer mill, yang mencincang bokar menjadi

potongan-potongan kecil. Gerakan yang terjadi di dalam hummer mill juga menyebabkan kotoran-kotoran yang berada di dalam gumpalan karet menjadi terpisah. Hasil keluaran dari hummer mill dijatuhkan ke vibrating screen dan diayak dengan corong gravitasi dengan diameter lubang 0,5 cm. Butiran-butiran karet yang lolos dari vibrating screen dialirkan ke bak pembersihan III dengan belt conveyor untuk memisahkan kotoran. Kemudian butiran-butiran karet diangkut dengan bucket elevator ke rotary cutter. Hasil olahan rotary

cutter adalah potongan-potongan kecil bokar dimasukkan ke dalam bak

pembersihan IV dan terjadi pemisahan kotoran.

4. Proses Penggilingan dan Pembentukan Lembaran Karet

Butiran-butiran karet diangkut ke stasiun kerja ini dengan menggunakan

bucket elevator. Proses awal dari tahap ini adalah pembentukan lembaran

karet oleh mesin creeper I. Lembaran karet hasil dari mesin creeper I ini masih berbentuk agak kasar dan kadang masih terputus-putus. Lembaran karet diproses lagi ke mesin creeper II menjadi lembaran karet yang lebih panjang dan lebih menyatu. Kemudian, lembaran karet diproses akhir pada mesin

creeper III menjadi lembaran karet dengan panjang sekitar 7 m dan sudah

menyatu seluruhnya. Lembaran karet kemudian diangkut dengan hand truck ke stasiun penjemuran.

5. Proses Penjemuran

Lembaran karet dari stasiun kerja sebelumnya dijemur dengan digantungkan pada rak-rak penjemuran yang tersedia di kamar jemur. Penjemuran dilakukan selama 12-16 hari dengan memanfaatkan angin alami. Penjemuran ini dilakukan untuk penyeragaman kualitas karet.

6. Proses Peremahan dan Pembutiran

Lembaran karet kering dari penjemuran dibawa ke mesin shredder dengan

hand truck. Pada mesin tersebut, lembaran dicincang menjadi butiran-butiran

kecil. Butiran-butiran tersebut kemudian diisi ke dalam trolley. Trolley tersebut terdiri atas kotak-kotak besi yang berjumlah 24 buah. Setelah penuh,

trolley-trolley tersebut dimasukkan ke dalam dryer.

7. Proses Pengeringan

Trolley yang telah penuh berisi butiran karet kemudian dimasukkan ke dryer

dengan suhu 110-1300 C selama 3 jam. Karet yang keluar dari dryer telah menjadi bongkahan mengikuti bentuk kotak sesuai dengan sekatan pada

trolley. Bongkahan karet kering kemudian didinginkan sampai 450

8. Proses Penimbangan dan Pengepresan

C.

Bongkahan karet kering yang sudah dingin kemudian dikeluarkan dari trolley dan dipindahkan ke meja timbang. Petugas timbang kemudian menimbang bongkahan karet masing-masing menjadi 35 kg. Bongkahan seberat 35 kg tersebut kemudian dimasukkan ke dalam mesin press hidrolik untuk dipress dengan tekanan 1.500 Psi sehingga terbentuk bandela dengan ukuran yang

seragam. Bandela kemudian dibungkus dengan kantong plastik polyethilen dengan titik leleh > 450

9. Proses Pengepakan

C.

Bandela yang sudah dibungkus, kemudian dimasukkan ke dalam pallet kayu sesuai dengan jenis SIR dimana isi tiap pallet sebanyak 36 bandela. Setelah itu, pallet-pallet tersebut diangkut ke gudang produk jadi dengan forklift.

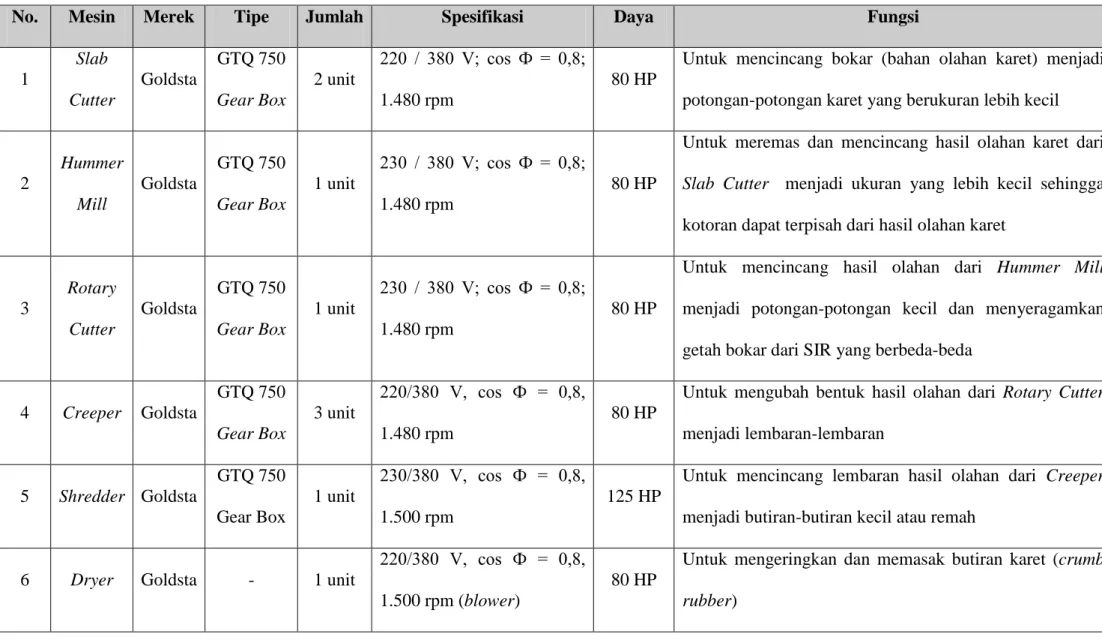

2.4.4. Mesin dan Peralatan 2.4.4.1.Mesin Produksi

Adapun mesin-mesin produksi yang digunakan oleh PT. Batanghari Tebing Pratama dapat dilihat pada Tabel 2.4.

Tabel 2.4. Mesin Produksi

No. Mesin Merek Tipe Jumlah Spesifikasi Daya Fungsi

1 Slab Cutter Goldsta GTQ 750 Gear Box 2 unit 220 / 380 V; cos Ф = 0,8; 1.480 rpm 80 HP

Untuk mencincang bokar (bahan olahan karet) menjadi potongan-potongan karet yang berukuran lebih kecil

2 Hummer Mill Goldsta GTQ 750 Gear Box 1 unit 230 / 380 V; cos Ф = 0,8; 1.480 rpm 80 HP

Untuk meremas dan mencincang hasil olahan karet dari

Slab Cutter menjadi ukuran yang lebih kecil sehingga

kotoran dapat terpisah dari hasil olahan karet

3 Rotary Cutter Goldsta GTQ 750 Gear Box 1 unit 230 / 380 V; cos Ф = 0,8; 1.480 rpm 80 HP

Untuk mencincang hasil olahan dari Hummer Mill menjadi potongan-potongan kecil dan menyeragamkan getah bokar dari SIR yang berbeda-beda

4 Creeper Goldsta GTQ 750 Gear Box 3 unit 220/380 V, cos Ф = 0,8, 1.480 rpm 80 HP

Untuk mengubah bentuk hasil olahan dari Rotary Cutter menjadi lembaran-lembaran 5 Shredder Goldsta GTQ 750 Gear Box 1 unit 230/380 V, cos Ф = 0,8, 1.500 rpm 125 HP

Untuk mencincang lembaran hasil olahan dari Creeper menjadi butiran-butiran kecil atau remah

6 Dryer Goldsta - 1 unit

220/380 V, cos Ф = 0,8, 1.500 rpm (blower)

80 HP

Untuk mengeringkan dan memasak butiran karet (crumb

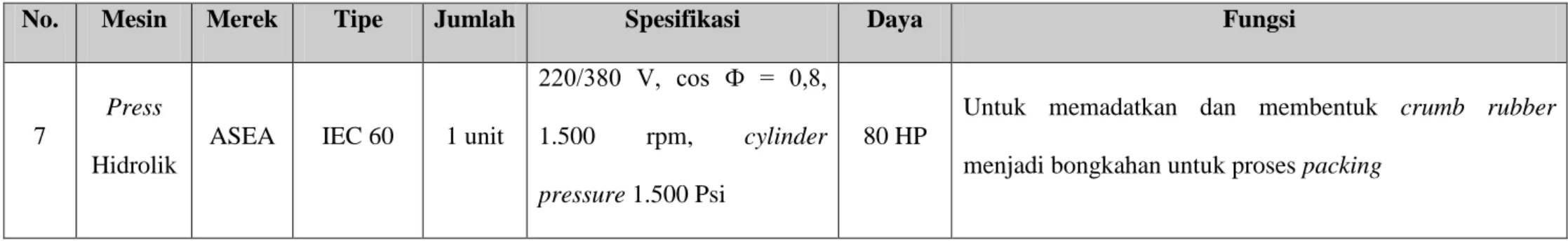

Tabel 2.4. Mesin Produksi (Lanjutan)

No. Mesin Merek Tipe Jumlah Spesifikasi Daya Fungsi

7

Press Hidrolik

ASEA IEC 60 1 unit

220/380 V, cos Ф = 0,8, 1.500 rpm, cylinder

pressure 1.500 Psi

80 HP

Untuk memadatkan dan membentuk crumb rubber menjadi bongkahan untuk proses packing

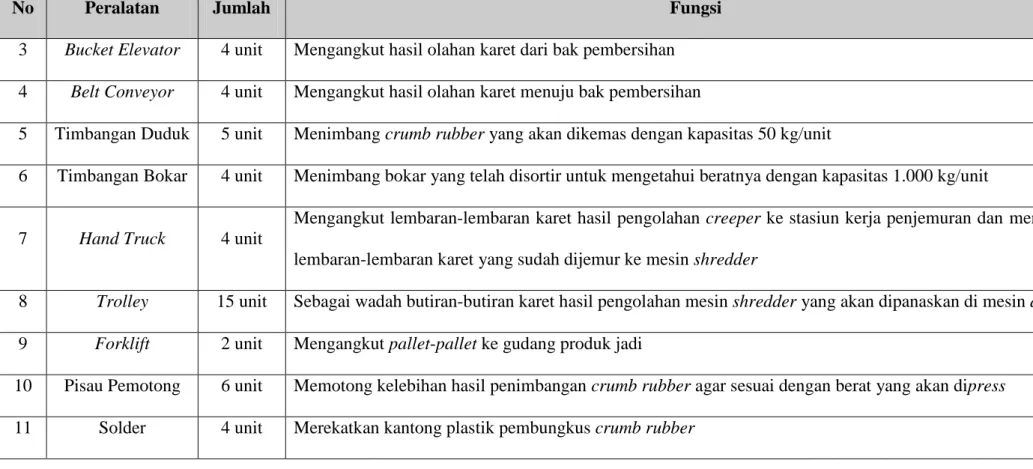

2.4.4.2.Peralatan (Equipment)

Peralatan yang digunakan sebagian besar adalah peralatan material handling,yang digunakan untuk membantu memperlancar jalannya proses produksi karet remah (crumb rubber). Adapun peralatan-peralatan yang digunakan yang digunakan oleh PT. Batanghari Tebing Pratama dapat dilihat pada Tabel 2.5.

Tabel 2.5. Peralatan

No Peralatan Jumlah Fungsi

1 Shovel Loader 1 unit Mengangkut bokar dari gudang bahan baku ke bak air pada mesin Slab Cutter I

Tabel 2.5. Peralatan (Lanjutan)

No Peralatan Jumlah Fungsi

3 Bucket Elevator 4 unit Mengangkut hasil olahan karet dari bak pembersihan

4 Belt Conveyor 4 unit Mengangkut hasil olahan karet menuju bak pembersihan

5 Timbangan Duduk 5 unit Menimbang crumb rubber yang akan dikemas dengan kapasitas 50 kg/unit

6 Timbangan Bokar 4 unit Menimbang bokar yang telah disortir untuk mengetahui beratnya dengan kapasitas 1.000 kg/unit

7 Hand Truck 4 unit

Mengangkut lembaran-lembaran karet hasil pengolahan creeper ke stasiun kerja penjemuran dan mengangkut lembaran-lembaran karet yang sudah dijemur ke mesin shredder

8 Trolley 15 unit Sebagai wadah butiran-butiran karet hasil pengolahan mesin shredder yang akan dipanaskan di mesin dryer

9 Forklift 2 unit Mengangkut pallet-pallet ke gudang produk jadi

10 Pisau Pemotong 6 unit Memotong kelebihan hasil penimbangan crumb rubber agar sesuai dengan berat yang akan dipress 11 Solder 4 unit Merekatkan kantong plastik pembungkus crumb rubber

2.4.5. Utilitas

Adapun utilitas yang digunakan oleh PT. Batanghari Tebing Pratama adalah sebagai berikut:

1. Tenaga Listrik dari PLN

Tenaga ini adalah sumber pasokan listrik utama untuk bagian produksi, bagian kantor, dan lain-lain dengan kapasitas sebesar 450 KVA.

2. Genset

Genset merupakan sumber tenaga listrik cadangan yang digunakan apabila terjadi kekurangan voltase maupun pemadaman listrik. Adapun spesifikasi dari genset yang digunakan adalah sebagai berikut:

Merek : CATER FILLAR Jumlah : 1 unit

Kapasitas : 1.000 KVA.

2.4.6. Safety and Fire Protection

Dalam melaksanakan proses produksi, PT. Batanghari Tebing Pratama sangat memperhatikan masalah keamanan dan kesehatan dari para pekerjanya. Pihak perusahaan selalu menyediakan alat pelindung diri (APD) untuk para pekerja dalam melaksanakan pekerjaannya. Selain itu, pihak perusahaan selalu memasang papan tanda di setiap stasiun kerja yang dianggap cukup berbahaya sehingga setiap personil yang ada di wilayah tersebut dapat bersikap waspada. Adapun alat-alat pelindung diri (APD) yang disediakan oleh PT. Batanghari Tebing Pratama untuk para pekerjanya adalah sebagai berikut:

1. Sepatu

Operator diwajibkan memakai sepatu untuk melindungi kaki mereka dari paku dan benda-benda tajam lainnya yang ada di lantai produksi.

2. Masker

Operator diwajibkan memakai masker untuk melindungi paru-paru dan saluran pernafasan mereka dari pengaruh asap mesin.

3. Sarung tangan

Operator diwajibkan memakai sarung tangan untuk melindungi tangan mereka dari kontak dengan minyak pelumas, listrik, panas, dan benda berbahaya lainnya.

Selain itu, PT. Batanghari Tebing Pratama juga menyediakan pompa

hydrant di area-area kerja yang rentan terjadi kebakaran untuk mengantisipasi

apabila terjadi kebakaran. Seluruh karyawan diberi pelatihan agar dapat menggunakan pompa hydrant tersebut sehingga apabila terjadi kebakaran para karyawan dapat segera menggunakan pompa-pompa hydrant yang tersedia untuk dapat memadamkan api.

2.4.7. Waste Treatment

Adapun tiga jenis cara pengendalian limbah yang dilakukan oleh PT. Batanghari Tebing Pratama adalah sebagai berikut:

1. Minimalisasi Limbah

Minimalisasi limbah pada sumbernya dapat dilakukan dengan cara “source

limbah melalui eliminasi limbah di tempat terjadinya sumber pencemaran dalam proses peningkatan efisiensi pemakaian air untuk proses produksi. Demikian juga dengan penerapan program “house keeping” serta peningkatan kebersihan bahan olahan karet. Minimalisasi limbah pada PT. Batanghari Tebing Pratama dilakukan melalui dua tahapan aktivitas yaitu:

a. Meningkatkan kebersihan bahan baku

Sumber utama yang menyebabkan kotornya limbah pabrik karet adalah kandungan kotoran dari bahan olahan karet. Pabrik berusaha lebih selektif dalam pemilihan bahan olahan karet yaitu dengan menolak bahan olahan karet yang kotor. Pengolahan SIR 20 dari bahan olahan karet rakyat yang bermutu rendah menggunakan air yang sangat besar sehingga jumlah limbahnya juga sangat besar. Untuk kelancaran usaha tersebut, keterpaduan seluruh pabrik sangat diperlukan.

b. Efisiensi pemakaian air

Volume limbah yang dihasilkan sangat berpengaruh dalam pengolahan limbah. Volume limbah yang besar akan memerlukan unit pengolahan yang besar, menggunakan energi yang besar, dan memerlukan pengontrolan yang lebih sulit. Penekanan jumlah atau volume limbah akan menekan biaya pengendalian limbah. Usaha utama untuk menekan volume limbah yang dilakukan oleh perusahaan adalah menghemat penggunaan air.

2. Segregasi

Segregasi adalah upaya untuk memilah-milah aliran limbah berdasarkan perbedaan kualitasnya. Dengan cara pemilahan, limbah yang nilai parameternya di bawah ambang batas tidak perlu diolah lagi dan dapat langsung dimasukkan ke dalam penampungan akhir dan seterusnya dibuang ke sungai. Untuk limbah yang mempunyai parameter di atas ambang batas, dilakukan pengolahan dengan proses aerasi-filterasi.

3. Pengelolaan dan pemanfaatan limbah

Adapun pengelolaan dan pemanfaatan limbah yang dilakukan oleh PT. Batanghari Tebing Pratama diklasifikasi berdasarkan jenis limbah yang dihasilkan yakni sebagi berikut:

a. Limbah Padat

Limbah padat yang dihasilkan oleh PT. Batanghari Tebing Pratama berasal dari hasil sortiran benda-benda asing yang terikut dalam bahan baku yang terdiri dari potongan-potongan kayu, batu, kantong, karung plastik, dan bahan padat lainnya yang secara disengaja maupun tidak disengaja dilakukan oleh petani karet. Sifat limbah padat ini relatif tidak berbahaya. Adapun pengelolaan yang dilakukan terhadap limbah padat yang dapat dibakar seperti kayu, rotan, dan karung plastik adalah membakarnya di tempat pembakaran sampah. Sedangkan limbah padat yang berupa lumpur, pasir, dan batu dijadikan bahan penimbun halaman pabrik yang rendah. Untuk limbah padat dari pembuatan peti SIR berupa potongan-potongan

kayu diberikan kepada penduduk sekitar pabrik untuk dimanfaatkan sebagai kayu bakar dan keperluan rumah tangga lainnya.

b. Limbah Cair

Limbah cair yang dihasilkan oleh PT. Batanghari Tebing Pratama berasal dari air buangan sisa sanitasi. Adapun pengelolaan yang dilakukan terhadap limbah cair tersebut adalah dengan mengalirkan limbah cair tersebut ke kolam pengelolaan limbah cair yang dibangun perusahaan. Di kolam ini, limbah cair akan diolah kembali (direcycle) untuk pencucian bahan olahan karet pada proses awal pengolahan karet.

c. Limbah Gas

Limbah gas yang dihasilkan oleh PT. Batanghari Tebing Pratama berasal dari gudang penyimpanan bahan olahan karet dan cerobong pengering

(dryer). Bau yang dikeluarkan dari gudang penyimpanan bahan olahan karet

mempunyai radius pencemaran yang kecil. Adapun usaha yang dilakukan untuk mengurangi limbah gas tersebut adalah sebagai berikut:

1. Memberi aliran udara yang cukup sehingga konsentrasi bau dapat dikurangi.

2. Meningkatkan kebersihan lantai gudang dan saluran air pembuangan. 3. Mengadakan penanaman pohon-pohon penghijauan untuk mengurangi

kecepatan angin yang membawa bau ke lingkungan pemukiman sekitar pabrik.

4. Bau yang dikeluarkan dari cerobong pengering (dryer) mempunyai radius pencemaran yang cukup jauh. Hal ini disebabkan udara panas

yang membawa bau yang bersifat lebih ringan sehingga jangkauan yang dicapai dapat lebih luas. Untuk mengurangi bau yang dikeluarkan oleh cerobong pengering (dryer), dilaksanakan pendinginan uap panas yang keluar dengan cara mengalirkannya ke dalam kolam air yang mengalir sehingga bau tersebut terikut di dalam air.