NASKAH PUBLIKASI TUGAS AKHIR

PENGARUH UKURAN SERBUK KUNINGAN

TERHADAP KETAHANAN AUS, KOEFISIEN

GESEK, DAN KEKERASAN KAMPAS REM

Diajukan guna memenuhi sebagian syarat memperoleh derajat sarjana S1

pada Jurusan Teknik Mesin Fakultas Teknik Universitas Muhammadiyah

Surakarta

Disusun :

MUH. HUSNI MUBARROK

NIM : D.200.08.0111

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

PENGARUH UKURAN SERBUK KUNINGAN TERHADAP

KETAHANAN AUS, KOEFISIEN GESEK, DAN KEKERASAN

KAMPAS REM

M Husni Mubarrok, Bambang Waluyo F, Agus Hariayanto Teknik Mesin Universitas Muhammadiyah Surakarta

Jl. A. Yani Tromol Pos I Pabelan, Kartasura email : husnipendakigunung@gmail.com

ABTRAKSI

Kampas rem merupakan salah satu komponen dari kendaraan bermotor yang berfungsi menghentikan laju kendaraan sepeda motor. Pada penelitian ini pembuatan kampas rem dengan variasi ukuran serbuk kuningan bertujuan untuk meneliti performa kampas rem dengan perekat resin ripoxy r-802 dibandingkan dengan kampas rem indopart.

Proses pembuatan kampas rem diawali dengan persiapan bahan yang akan digunakan yaitu fiberglass, serbuk kuningan mesh 30,40 atau 50, serbuk alumunium, serbuk kalsium karbonat, serbuk barium sulfat, serbuk silika, resin ripoxy r-802 dan katalis. Setelah itu bahan kampas rem dicampur sesuai komposisi. Selanjutnya dipres dengan gaya 2 ton selama 30 menit. Kemudian disintering dengan suhu 80ºC selama 20 menit. Pengujian spesimen yang dilakukan adalah uji gesek dengan standar SNI 09-2663-1992. Lalu dihitung keausan dan koefisien geseknya, dan diuji kekerasan Brinell dengan gaya 613 N, mengacu standar ASTM E 10-01.

Dari hasil penelitian menunjukan bahwa ketahanan aus pada pengujian gesek kering, uji oli dan uji minyak rem, tingkat ketahanan aus kampas rem indopart masih lebih baik dibandingkan kampas rem variasi ukuran serbuk kuningan. Untuk pengujian gesek pengaruh air, kampas rem variasi ukuran serbuk kuningan mesh 40 memiliki tingkat ketahanan aus yang lebih tinggi dibandingkan kampas rem indopart sebesar 29,44 mm³/jam, untuk indopart sebesar 32,12 mm³/jam. Untuk pengujian gesek pengaruh air garam, kampas rem variasi ukuran serbuk kuningan mesh 40 memiliki ketahanan aus yang sama dengan kampas rem indopart yaitu 34,79 mm³/jam. Koefisien gesek pada pengujian gesek disemua kondisi, kampas rem variasi ukuran serbuk kuningan mesh 40 memiliki koefisien gesek yang paling mendekati kampas rem indopart. Nilai kekerasan brinnel kampas rem indopart lebih baik dibandingkan dengan kampas rem variasi ukuran serbuk kuningan sebesar 23,532 BHN sedangkan nilai kekerasan yang mendekati pada kampas rem variasi ukuran serbuk kuningan mesh 40 sebesar 20,743 BHN. Untuk hasil dari foto mikro kampas rem variasi ukuran serbuk kuningan mesh 30 dan mesh 40 terjadi fenomena kegagalan bonding kohesive. Sedangkan pada kampas rem variasi kuningan mesh 50 terjadi fenomena kegagalan bonding adhesive.

PENDAHULUAN

Seiring dengan pesatnya peningkatan volumekendaraan memberikan peluang usaha dibidang produksi sparepart atau suku cadang. Suku cadang yang sering kali diganti adalah kampas rem. Rem merupakan salah satu komponen vital di kendaraan. Rem berfungsiuntukmemperlambatataumeng hentikangerakandarirodasehinggagerakr odamenjadilambat.Energikinetik yang hilangdaribenda yang bergerakinidiubahmenjadipanaskarenaa danyagesekan. Jika rem tidak berfungsi dengan baik, maka dipastikan akan berakhair dengan kecelakaan. Faktor keamanan dari pengendara adalah hal yang sangat penting. Sehingga setiap produsen kendaraan bermotor merancang sistem dan menggunakan komponen rem (kampas rem) yang sesuai dengan kemampuan kendaraan

(Hamdi, 2013).

Kampas rem dapat dibuat dari berbagai jenis bahan dan kuningan serat adalah salah satu materi tersebut. Kampas rem terbuat dari campuran kuningan serat yang berkualitas tinggi dan cukup handal. Bentuk dari kuningan yang terdapat didalam kampas rem biasanya adalah serbuk. Kampas rem kendaraan biasanya terbuat dari material komposit serbuk (partikularcomposit) karena memiliki sifat yang lebih homogen(Setiawan,2009).

Campuran bahan metal sangat berpengaruh pada tingkat keausn dari kampas rem. Namun komposisi bahan logam yang terlalu banyak akan menyebabkan kampas rem menjadi terlalu keras. Dengan meningkatnya kekerasan suatu kampas rem maka akan berakibat pada terkikisnya piringan cakram. Di samping itu ukuran serbuk yang berbeda juga akan berpengaruh terhadap kenyamanan pada saat pengereman (Nugroho A,2012).

Dengan adanya problem yang terjadi maka penulis akan membuat kampas rem dengan menggunakan variasikan ukuran serbuk kuningan yaitu dengan mesh 30, 40, dan 50. Untuk mencari pengaruhya pada keausan dari kampas rem. Agar mendapatkan hasil yang lebih baik, efektif dalam pengereman dan tetap mengutamakan kualitas.

TUJUAN PENELITIAN

Berdasarkan latar belakang yang telah diuraikan, maka penelitian ini bertujuan untuk :

1. Mencari pengaruh ukuran serbuk kuningan mesh 30, 40, dan 50 dengan matrik vinylester resin ripoxy R-802. Terhadap ketahanan aus kampas rem dengan melakuan pengujian gesek kondisi kering, pengaruh air, pengaruh air garam, pengaruh oli, dan pengaruh minyak rem. Serta membandingkan keseluruhan variasi dengan kampas rem merk indopart.

2. Mencari perbandingan koefisien gesek pada masing-masing variasi ukuran serbuk kuningan dengan kampas rem indopart pada pengujian gesek kondisi kering, pengaruh air, pengaruh air garam, pengaruh oli, dan pengaruh minyak rem.

3. Mencari kualitas kekerasan pada kampas rem yang menggunakan variasi ukuran serbuk kuningan mesh 30, 40, dan 50 dengan matrik

vinylester resin ripoxy R-802 dengan

kampas rem indopart.

4. Mengidentifikasi kerusakan permukaan pada kampas rem variasi ukuran serbuk kuningan mesh 30, 40, dan 50 serta kampas rem indopart dengan melakukan uji foto mikro. BATASAN MASALAH

Untuk mendapatkan hasil pengujian yang tidak melebar, maka perlu adanya pembatasan masalah. Adapun batasan-batasan penelitian tersebut antara lain :

1. Bahan

Pada penelitian ini bahan yang digunakan yaitu serbuk kuningan, serbuk alumunium, serbukcalsium

carbonate, serkuk barite, serbuk graphite, serbuk silica, serat fiberglass, sedangkan matrik yang

digunakan adalah Vinylester resin

type ripoxy R-802 dan katalis.

2. Pengujian

Pada penelitian ini diitik beratkan pada pengujian gesek dan pengujian kekerasan Brilell. Pengujian gesek mengacu pada standart SNI 09-2663-1992. Alat yang digunakan sesuai standart CNS (China National

Standartd) GB 5763. Pengujian kekerasan Brinell mengacu pada setandar ASTM E 10-01. Pada penelitian ini menggunakan kampas rem yang umum dipakai merk

indopart sebagai kontrol atau media

pembanding.

3. Pada bahan serbuk kuningan disaring dengan variasi ukuran mesh 30 menghasilkan opening 600 µm, mesh 40 opening 425 µm,dan mesh 50

opening 300 µm.

MANFAAT PENELITIAN

Manfaat dari penelitian ini adalah sebagai berikut:

1. Bagi ilmu pengetahuan

Memberikan sumbangan informasi tentang manfaat yang bisa digunakan dari hasil pengujian spesimen yang telah dibuat.

2. Bagi dunia pendidikan

Memberikan kontribusi terhadap perkembangan material alternatif selain material yang sudah ada sekarang dengan kualitas yang lebih baik serta harga yang relatif murah. TINJAUAN PUSTAKA

Menurut Eltayeb, N.S.M. dkk (2008) meneliti kampas rem mengenai pengaruh penyemprotan air terhadap

kualitas gesek dan keausan kampas rem. Adapun bahan atau komposisi yang digunakan yaitusteel fiber, graphite,

baryte, rubber, aramid, calsium carbonate,zircon, brass, dan cashew dust, adapun matrik atau pengikat

dipakai adalah resin phenolic.

Berdasarkan pengamatan danpengujian yang dilakukan, pada kondisi kering nilai

frictioncoeffisien kampas rem tersebut

senilai 0,39 dan nilai 0,43 adalahfriction

coeffisien tertinggi kampas rem, sedangkan pada kondisibasah nilai

friction coeffisien kampas rem tersebut

adalah senilai0,02 dan nilai friction

coeffisien tertinggi kampas rem 0,27.

Menurut Riyanto (2011), meneliti tentang variasi komposisi kuningan pada pembuatan kampas rem non asbes. Jumlah kuningan divariasikan yaitu 4, 5, dan 6 gram. matrik yang di gunakan adalah resin vinylester tipe ripoxy r-802. Hasil keausan pada uji gesek kondisi kering, uji gesek pengaruh air garam, dan uji gesek pengaruh oli, kampas rem

indopart memiliki nilai terkecil yaitu

masing-masing 0.0028 mm3/Nm, 0.0048 mm3/Nm, dan 0.0027 mm3/Nm. Pada pengujian yang sama, kampas rem variasi kuningan 6 gram memiliki nilai keausan yang mendekati kampas rem Indopart yang masing-masing besarnya 0.0054 mm3/Nm, 0.0054 mm3/Nm, dan 0.0035 mm3/Nm.

Menurut Bijwe J. dkk (2007), meneliti tentang efek dari variasi kuningan yang mampu meningkatkan performa keausan dari material non

asbes. Jumlah kuningan divariasikan

pada 4, 8, dan 12% serta memvariasikan barit pada 27,31, dan 35%. Matrik yang digunakan adalah phenolic resin.

Dengan alat scenning elektron microscopy dan energy dispersive X-ray analysis (EDAX), hasil pengujian didapat

nilai kekerasan masing-masing 1,83.10-6 m3, 1,67.10-6 m3, dan 2,01. 10-6 m3.

METODOLOGI PENELITIAN

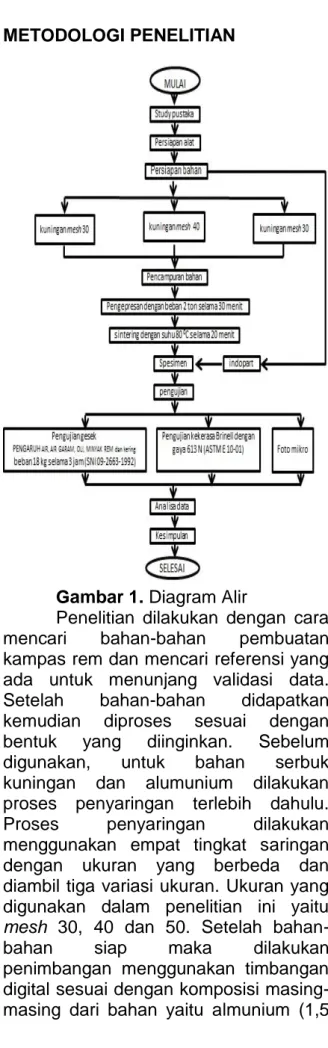

Gambar 1. Diagram Alir

Penelitian dilakukan dengan cara mencari bahan-bahan pembuatan kampas rem dan mencari referensi yang ada untuk menunjang validasi data. Setelah bahan-bahan didapatkan kemudian diproses sesuai dengan bentuk yang diinginkan. Sebelum digunakan, untuk bahan serbuk kuningan dan alumunium dilakukan proses penyaringan terlebih dahulu. Proses penyaringan dilakukan menggunakan empat tingkat saringan dengan ukuran yang berbeda dan diambil tiga variasi ukuran. Ukuran yang digunakan dalam penelitian ini yaitu

mesh 30, 40 dan 50. Setelah

bahan-bahan siap maka dilakukan penimbangan menggunakan timbangan digital sesuai dengan komposisi masing-masing dari bahan yaitu almunium (1,5

gram), kuningan (6 gram),

fiberglass(0,6), resin ripoxy R- 802 (7

gram), katalis (2,5 gram) , kalsium karbonat (0.7 gram), barium sulfat (1 gram), dan graphite (1,5 gram), silika (1,2 gram). Untuk proses pencampuran bahan-bahan material, dicampur secara manual agar hasil dari pencampuran material dapat bercampur secara merata. Setelah bahan-bahan tercampur semua, bahan dimasukkan kedalam

dies atau cetakan. Langahselanjutnya

yaitu pengepressa dengan tekanan kompaksi 2 ton selama 30 Menit. Setelah spesimen dicetak kemudian dilakuan proses sintering dengan suhu 80 °C selama 20 menit.

Kampas rem variasi ukuran serbuk kuningan dicetak sebanyak, tiga puluh tiga spesimen danenam spesimen kampas rem indopart dengan jumlah spesimen uji adalah tiga puluh sembilan spesimen. Sepuluh spesimen dari masing-masing jenis kampas rem variasi ukuran serbuk kuningandan enam spesimen lain yaitu kampas rem

yamahapartdigunakan untuk pengujian

gesek. Satu spesimen dari masing-masing jenis kampas rem digunakan untuk pengujian kekerasan

Brinelldengan standar ASTM E 10-01.

Setelah semua spesimen selesai dibuat maka spesimen diuji gesek tanpa diberikan efek apa-apa (kering). Setelah itu spesimen diuji gesek dengan diberikan efek penyemprotan air, air garam, minyak rem dan oli dengan mengacu pada standar SNI 09-2663-1992.

Pada saat pengujian gesek dilakukan, maka piringan cakram berputar dan kampas rem mulai diuji. Pada saat piringan cakram berputar maka akan terjadi gesekan dan menimbulkan panas. Untuk mengetahui panas yang terjadi pada piringan cakram dan panas kampas rem maka dilakukan pembacaan suhu dengan menggunakan

infrared thermometer yaitu dengan menyorotkan laser kepiringan dan

kampas maka akan diketahui berapa suhu yang diukur.

Untuk mengetahui berapa putaran piringan cakram, maka digunakan alat pengukur putaran atau tachometer.

Tachometer ini berjenis non-contacd

yaitu menggunakkan sinar laser yang ditembakkan ke benda yang akan diukur yang sebelumnya telah diberi stiker. Stiker ini berfungsi sebagai sensor pada

tachometer jenis ini.

Untuk mengetahui voltase dan ampere yang di derita oleh mesin gesek, maka digunakkan Clamp meter. Untuk pembacaan ampere,clampmeter di jepitkan ke salah satu kabel. Sedangkan untuk pembacaan voltasenya alat ini menggunakaan kabel kontak yang di kontakkan pada sumber dari motor atau dinamo. Untuk mengetahui ketinggian spesimen sebelum pengujian gesek dan setelah pengujian gesek, maka digunakan vernier caliper (Jangka Sorong).

Pengujian Kekerasan, letakkan spesimen diatas anvil kemudian putar roda pengatur anvil. Untuk gerak keatas sesuai dengan arah jarum jam, bila menurunkan anvil putar roda tangan berlawanan arah jarum jam. Naikkan anvil perlahan-lahan sehingga spesimen menyentuh penetrator. Jarum kecil dan jarum panjang bergerak. Amati jarum kecil dan tepatkan pada titik tiga dititik merah. Amati jarum panjang yang harus berhenti pada angka nol (0) pada skala hitam. Tekan tombol perlahan-lahan selama ± 1 detik kemudian lepaskan. Jika jarum panjang belum bergerak berarti alat belum bekerja maka diulangi lagi untuk penekanan.

Setelah jarum bergerak tunggu sampai ada bunyi tik = 15 detik dari on. Turunkan anvilperlahan-lahan dengan memutar roda tangan berlawanan arah jarum jam.Bekas injakan penetrator kemudian dipoles menggunakan pensil agar diameter hasil penginjakan dapat terlihat secara jelas di mikroskop.

Bekas injakan penetrator yang dihasilkan diukur kemudian hasil pengukuran digunakan untuk mencari harga kekerasan melalui rumus masing-masing. Pengukuran bekas injakan penetrator dilakukan dengan menggunakan mikroskop dengan pembesaran 50 kali yang berarti 1 strip pada skala mikroskop sama dengan 19 mm.

1. Bahan dan Alat penelitian

Bahan yang digunakan dalam penelitian ini adalah

a. Resin Ripoxy R-802

b. Katalis c. Fiberglass

d. Serbuk alumunium (Al) e. Serbuk kuningan (CU-Zn)

f. Silika (Si)

g. Calcium Karbonat(CaCo3)

h. Grafite (C)

i. Barium sulfat (BaSO4)

Alat yang digunakan dalam pembuatan kompon adalah

a. Saringan Serbuk b. AlatPress

c. Cetakan d. Oven

e. Non-contact Infrared Thermometer f. Clamp Meter

g. Digital Tachometer h. Jangka Sorong i. Timbangan Digital 2. Spesimen

Penelitian ini akan menguji tiga jenis spesimen kampas rem buatan dan satu kampas rem pabrikan.

Gambar 2. Kampas rem variasi ukuran serbuk kuningan mesh 30, 40, 50 dan kampas rem pabrikan.

HASIL DAN PEMBAHASAN A. Formulasi kampas rem

Tabel 1. Formulasi kampas rem

No. Nama Bahan Berat

(gram) 1. Serbuk Kuningan 6 2. Serbuk Alumunium 1,5 3. Fiberglass 0,6 4. Silika 1,2 5. Grafit 1,5 6. CaCo3 0,7 7. Barium Sulfat 1 8. Resin Ripoxy R-802 7 9. Katalis 2,5 10. Plastic Stell 2,2 B. Hasil pengujian

1. Hasil keausan pada uji gesek

Data hasil pengujian keausan didapatkan dari pengujian pada masing-masing spesimen dengan mengacu pada standar SNI 09-2663-1992. Berikut adalah hasil pengujian keausan kondisi kering, pengaruh air, pengaruh air garam, pengaruh oli dan pengaruh minyak rem.

Gambar 3. Histogram hasil keausan uji gesek kondisi kering

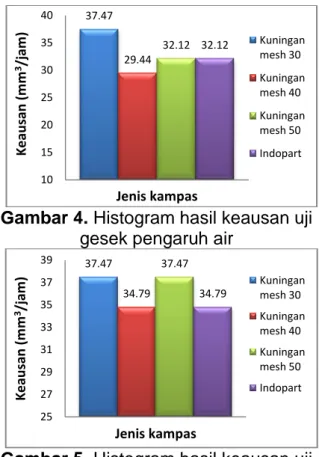

Gambar 4. Histogram hasil keausan uji gesek pengaruh air

Gambar 5. Histogram hasil keausan uji gesek pengaruh air garam.

Gambar 6. Histogram hasil keausan uji gesek pengaruh oli.

Gambar 7. Histogram hasil keausan uji gesek pengaruh minyak rem.

48.16 34.79 37.47 26.77 0 10 20 30 40 50 60 K e aau san ( mm 3/jam ) Jenis kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 37.47 29.44 32.12 32.12 10 15 20 25 30 35 40 K e au san (m m 3/jam ) Jenis kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 37.47 34.79 37.47 34.79 25 27 29 31 33 35 37 39 K e au san (m m 3/jam ) Jenis kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 34.79 32.12 29.44 26.77 0 5 10 15 20 25 30 35 40 K e au san (m m 3/jam ) Jenis kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 45.5 34.79 37.47 26.77 0 10 20 30 40 50 Ke au sa n ( m m 3/jam ) Jenis kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart

Dari grafik diatas menunjukan bahwa pada pengujian gesek kering, oli dan minyak rem keausan terendah adalah kampas rem indopart. Kemudian untuk pengujian gesek pengaruh air, kampas rem yang memiliki keausan terendah adalah kampas rem dengan variasi kuningan mesh 40 lebih rendah keausanya dibandingkan dengan kampas indopart. Untuk pengujian gesek pengaruh air garam, kampas rem variasi kuningan mesh 40 memiliki keausan yang sama dengan keausan kampas rem indopart, dikarenakan ikatan antara partikel dan perekat lebih kuat.

Dari hasil penelitian keausan yang dilakukan dalam beberapa pengujian kampas rem seperti uji kondisi kering, uji pengaruh air, uji pengaruh air garam, uji pengaruh oli, dan uji pengaruh minyak rem, didapatkan hasil keausan pada spesimen uji kampas rem variasi ukuran serbuk kuningan mesh (30, 40, dan 50) dan kampas rem indopart sebagai pembanding. Untuk uji kondisi kering, uji pengaruh oli dan uji pengaruh minyak rem kampas indopart lebih dominan bila dibandingkan dengan kampas rem variasi ukuran serbuk kuninganmesh (30, 40, dan 50). Karena tingkat keausanya lebih rendah, hal ini disebabkan komposisi dari kampas

indopart yang terdapat didalamnya,

seperti resin, campuran logam dan bahan-bahan pengisi dapat menyatu dengan baik dan menghasilkan ikatan yang kuat, sehingga kampas rem menjadi lebih padat, serta tingkat kekerasan kampas yang lebih tinggi dibanding kampas rem dengan variasi ukuran serbuk kuningan. Pada pengujian pengaruh air dan uji pengaruh air garam kampas rem variasi ukuran serbuk kuningan lebih rendah tingkat keausanya dibandingkan dengan kampas rem

indopart, dimana tingkat keausan terendah pada pengujian pengaruh air terletak pada kampas rem variasi kuningan mesh 40. Hal ini karena air membuat suhu kampas rem tetap dalam

keadaan dingin dan melapisi permukaan kampas. Kemudian untuk pengujian pengaruh air garam tingkat keausan terendah terletak pada kampas rem variasi kuningan mesh 40 sama dengan kampas rem indopart, hal ini bisa terjadi karena adanya beberapa faktor diantaranya adalah kandungan garam (NaCl), dimana partikel-partikel dari garam melapisi kedua sisi yeng bergesekan antara piringan cakram dengan kampas rem. Partikel dari garam ini pula yang akhirnya mengisi celah-celah yang kosong pada permukaan kampas rem. Untuk kampas rem yang menggunakan variasi ukuran kuningan

mesh 30 rata-rata memiliki keausan

yang paling tinggi, hal itu disebabkan serbuk yang lebih besar memiliki kerapatan yang kurang maksimal dan ikatan antara material serbuk dan penguat kurang baik. akibatnya terjadi pelepasan serbuk kuningan dari kampas rem.

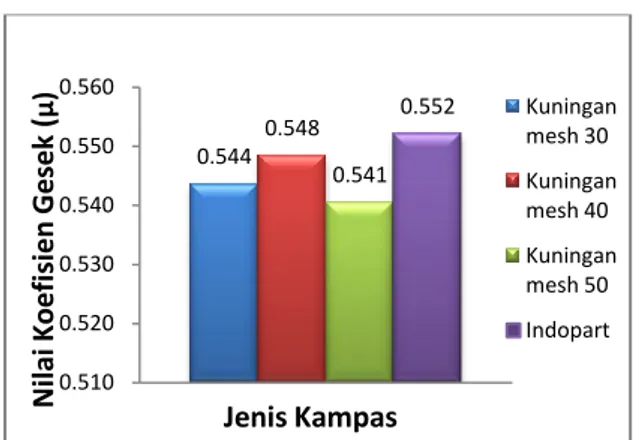

2. Hasil pengujian Koefisien gesek Berikut adalah grafik hasil pengujian koefisien gesek pada kampas rem.

Gambar 8. Histogram hasil koefisien gesek pada uji kondisi kering

0.544 0.548 0.541 0.552 0.510 0.520 0.530 0.540 0.550 0.560 Ni la i Ko e fi sien Ge se k ( µ) Jenis Kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart

Gambar 9. Histogram hasil koefisien gesek pada uji pengaruh air.

Gambar 10. Histogram hasil koefisien gesek pada uji pengaruh air garam

Gambar 11. Histogram hasil koefisien gesek pada uji pengaruh oli

Gambar 12. Histogram hasil koefisien gesek pada uji pengaruh minyak rem

Dari grafik diatas menunjukan bahwa pada pengujian gesek kering, dan pengaruh air, koefisien gesek tertinggi adalah kampas rem indopart, dengan nilaisebesar 0,552 µ dan 0,531 µ. Untuk pengujian gesek pengaruh air gram, oli dan minyak rem koefisien gesek tertinggi adalah kampas rem variasi ukuran serbuk kuningan mesh 30 dengan nilai sebesar 0,537 µ dan mesh 40 sebesr 0,533 µ. Disebabkan karena ukuran serbuk yang besar memiliki gesekan yang besar pula. Untuk uji gesek pengaruh air garam , kampas rem variasi ukuran serbuk kuningan mesh 40 dengan nilai sebesar 0,464 µ untuk pengujian oli, kampas rem variasi ukuran serbuk kuningan mesh 40 dengan nilai sebesar 0,467 µ, lebih besar dari kampas rem indopart.

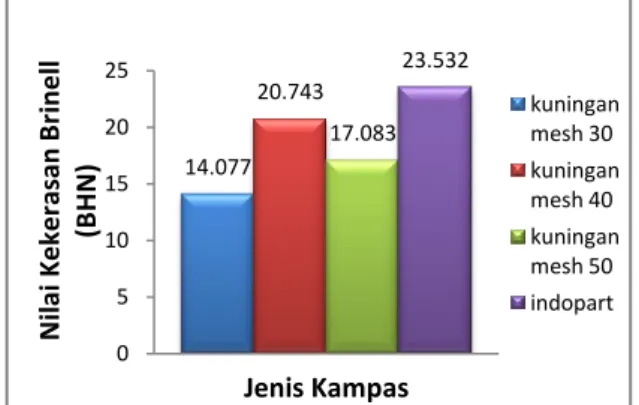

3. Hasil kekerasanBrinell

Berikut ini adalah grafik hasil kekerasan Brinell yang dilakukan mengacu pada standar ASTM E 10-01.

Gambar 13. Histogram hasil antara jenis kampas rem dengan kekerasan Brinell.

Dari grafik hasil pengujian kekerasan Brinell dengan tekanan 613 N didapat nilai kekerasan kampas rem variasi kuningan mesh 30 sebesar 14,077 BHN, variasi kuningan mesh 40 sebesar 20,743 BHN, variasi kuningan

mesh 50 sebesar 17,083 BHN, dan

kampas indopart sebesar 23,532 BHN.

0.517 0.526 0.519 0.531 0.460 0.470 0.480 0.490 0.500 0.510 0.520 0.530 0.540 N ilai Koe fi si e n Ge sek ( µ) Jenis Kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 0.537 0.533 0.525 0.531 0.470 0.480 0.490 0.500 0.510 0.520 0.530 0.540 Ni la i Ko e fi sien Ge se k ( µ) Jenis Kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 0.454 0.464 0.451 0.458 0.400 0.410 0.420 0.430 0.440 0.450 0.460 0.470 Ni la i Ko e fi sien Ge se k ( µ) Jenis Kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 0.464 0.467 0.462 0.466 0.420 0.430 0.440 0.450 0.460 0.470 Ni la i Koefi si en Gesek ( µ) Jenis Kampas Kuningan mesh 30 Kuningan mesh 40 Kuningan mesh 50 Indopart 14.077 20.743 17.083 23.532 0 5 10 15 20 25 N ilai Ke ke ras an B rin e ll (B HN ) Jenis Kampas kuningan mesh 30 kuningan mesh 40 kuningan mesh 50 indopart

Dari semua pengujian kekerasan Brinell nilai yang paling keras adalah kampas

indopart. Dilihat dari besarnya nilai

kekerasan Brinell (BHN), kampas rem variasi ukuran serbuk kuningan mesh 30, mesh 40 dan mesh 50 mempunyai nilai kekerasan yang lebih rendah dibandingkan dengan kampas rem

indopart. Karena pada saat

pencampuran bahan dan proses pengadukanya kurang maksimal sehingga resin dan bahan lainya kurang menyatu. Ukuran dari serbuk kuningan sangat berpengaruh pada kepadatan bahan kampas rem. Karena ukuran serbuk yang terlalu besar pendistribusian partikel serbuk kurang merata. Bila ukuran serbuk terlalu kecil maka serbuk akan mudah keluar dari dalam cetakan ketika proses pengepresan.

4. Foto mikro

a. kampas rem variasi sebuk kuningan

mesh 30.

Gambar 14. Foto mikro kampas rem variasi kuningan mesh 30 sebelum diuji gesek (pembesaran 200x).

Gambar 15. Foto mikro kampas rem variasi kuningan mesh 30 setelah diuji gesek (pembesaran 200x).

b. kampas rem variasi sebuk kuningan

mesh 40.

Gambar 16. Foto mikro kampas rem variasi kuningan mesh 40 sebelum diuji gesek (pembesaran 200x).

Gambar 17. Foto mikro kampas rem variasi kuningan mesh 40 setelah diuji gesek (pembesaran 200x).

c. kampas rem variasi sebuk kuningan

mesh 50.

Gambar 18. Foto mikro kampas rem variasi kuningan mesh 50 sebelum diuji gesek (pembesaran 200x).

Gambar 19. Foto mikro kampas rem variasi kuningan mesh 50 setelah diuji gesek (pembesaran 200x).

d. kampas rem Indoparat.

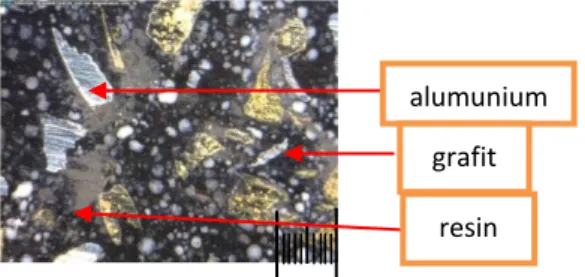

grafit resin Kuningan alumunium 20ᶙ m Kerusakan bondingko hesive 20ᶙ m 20ᶙ m 20ᶙ m 20ᶙ m 20ᶙ m Kerusakan bondingko hesive alumunium Kuningan resin grafit Kuningan grafit alumunium resin Kerusakan bondingad hesive

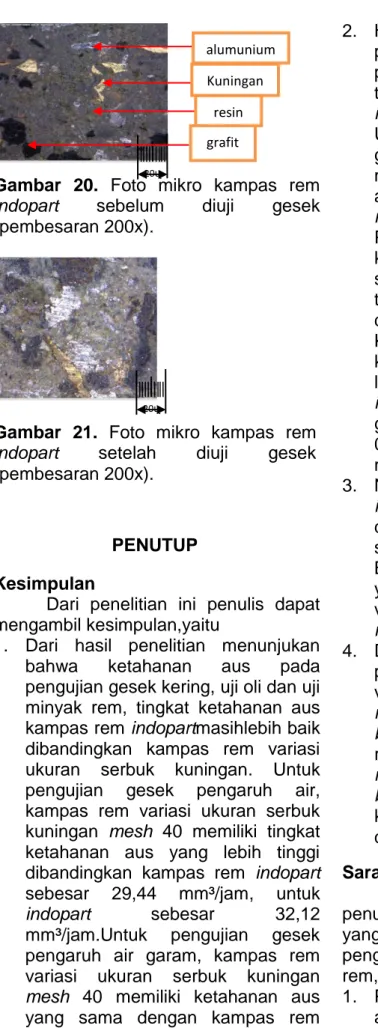

Gambar 20. Foto mikro kampas rem

indopart sebelum diuji gesek

(pembesaran 200x).

Gambar 21. Foto mikro kampas rem

indopart setelah diuji gesek

(pembesaran 200x).

PENUTUP Kesimpulan

Dari penelitian ini penulis dapat mengambil kesimpulan,yaitu

1. Dari hasil penelitian menunjukan bahwa ketahanan aus pada pengujian gesek kering, uji oli dan uji minyak rem, tingkat ketahanan aus kampas rem indopartmasihlebih baik dibandingkan kampas rem variasi ukuran serbuk kuningan. Untuk pengujian gesek pengaruh air, kampas rem variasi ukuran serbuk kuningan mesh 40 memiliki tingkat ketahanan aus yang lebih tinggi dibandingkan kampas rem indopart sebesar 29,44 mm³/jam, untuk

indopart sebesar 32,12

mm³/jam.Untuk pengujian gesek pengaruh air garam, kampas rem variasi ukuran serbuk kuningan

mesh 40 memiliki ketahanan aus

yang sama dengan kampas rem

indopart yaitu 34,79 mm³/jam.

2. Hasil koefisien gesek kampas rem pada pengujian gesek kering dan pengaruh air nilai koefisien gesek tertinggi adalah kampas rem

indopart sebesar 0,552 dan 0,531.

Untuk pengujian gesek pengaruh air garam, pengaruh oli dan pengaruh minyak rem koefisien gesek tertinggi adalah kampas rem variasi kuningan

mesh 30 dengan nilai sebesar 0,537.

Pengaruh oli tertinggi variasi kuningan mesh 40 dengan nilai sebesar 0,464, dan pengaruh oli tertinggi variasi kuningan mesh 40 dengan nilai sebesar 0,467. Koefisien gesek tertinggi adalah kampas rem variasi kuningan karena lebih besar dari kampas rem

indopart sebesar uji pengaruh air

garam 0,531, uji gesek pengaruh oli 0,458 dan uji gesek pengaruh minyak rem 0,466.

3. Nilai kekerasan brinnel kampas rem

indopart lebih baik dibandingkan

dengan kampas rem variasi ukuran serbuk kuningan sebesar 23,532 BHN sedangkan nilai kekerasan yang mendekati pada kampas rem variasi ukuran serbuk kuningan

mesh 40 sebesar 20,743 BHN.

4. Dilihat dari foto mikro, kerusakan pada permukaan kampas rem variasi ukuran serbuk kuningan

mesh 30 dan 40 terjadi kegagalan bondingkohesive. Untuk kampas rem variasi ukuran serbuk kuningan

mesh 50 terjadi kegagalan

bondingadhesive. Sedangkan

kampas rem indopart tampak solid dan tidak terjadi kerusakan.

Saran

Dalam penelitian selanjutnya, penulis mempunyai beberapa saran yang dapat dipakai untuk proses pengembangan dan pembuatan kampas rem, yaitu :

1. Perlunya pengujian yang lebih akurat, seperti pengujian pada kendaraan atau sepeda motor agar 20ᶙ m 20ᶙ m Kuningan resin grafit alumunium

data yang didapat lebih akurat dan sesuai pada kondisi pengaplikasian. 2. Ukuran cetakan yang presisi dan

tepat akan menghasilkan kampas rem yang bagus.

3. Keselamatan dan keamanan perlu diperhatikan dengan menggunakan alat perlindungan keselamatan diri agar dapat mencegah dan mengurangi resiko kecelakaan pada waktu penelitian.

DAFTAR PUSTAKA

Annual Book of ASTM Standart, ASTM E10-01, Standart Test Method for Brinell

Hardness of Metallic Materials. ASTM

international, Unites States.

Bijwe J, dkk., 2007, Optimization of brass

contents for best combination of

tribo-performance and thermal

conductivity of non-asbestos organic (NAO) friction composites, Diakses 10

Januari 2014 jam 15:05 dari (http://www.sciencedirect.com/science/a rticle/pii/S004316480700779X),

Eltayeb, N.S.M., Liew, K.W., 2008, Effect of

Water Spray on Friction and Wear Behaviour of Noncommercial and

Comercial Brake pad Materials,

Elsevier, p. 135-144.

German. R.M,1984. Powder Metalurgi

Science. Metal Powder Federation.

Pricenton, New York.

Gibson, R.F., 1994, Principle of Composite

Material Mechanics, McGraw-Hill

International Book Company, New York. Groover, M.P., 1996, Fundamentals of

Modern Manufacturing, Prentice-Hall,

Inc. A Simon and Schuster company, Upper Saddle River, New Jersey.

Hamdi, 2013, Pengaruh Variasi Tekanan

Kompaksi Terhadap Karakteristik

Komposit Bahan Alternatif Kampas

Rem Berpenguat Serat Bambu,

JurusanTeknikMesin Universitas Sultan Ageng Tirtayasa.

Herman, U.T., 2010, Pengaruh

Lingkungan Terhadap Keausan,

Daya, Koefisien Gesek, Suhu

Kampas Rem, dan Waktu

Pengereman Kampas Rem Berbahan

Fiberglass, Universitas Muhammadiyah Surakarta, Surakarta.

Hidayat, 2009, Definisi Rem, Diakses 10 Desember 2013 jam 16:25 dari (http://sadrihidayat.blogspot.com/).

James, 2003, Stability Analysis of Disk

Brake Model. Diakses 04 Febuari 2013

jam 20:30 dari

(www.fkm.utm.my/arahim/chapter6.pdf). Nugroho A., 2012, Informasi dan

Teknologi, Diakses 10 Febuari 2014

jam 12:05

darihttp://ariefcrb.blogspot.com/.

Riyanto, 2011, Variasi Komposisi Kuningan Pada Pembuatan Kampas Rem Non Asbes Bermatrik Resin

Vinylester Tipe Ripoxy R-802,

Universitas Muhammadiyah Surakarta, Surakarta.

Setiawan I., 2009. Pengaruh Variasi

Tekanan Kompaksi Terhadap

Ketahanan Aus Bahan Rem Gesek Sepatu, Universitas Muhammadiyah Surakarta.

SNI 09-2663-1992, Cara Uji Ketahanan

Terhadap Air, Larutan Garam, Minyak Pelumas Dan Cairan Rem

Untuk Kampas

RemKendaraanBermotor, Diakses 17

November 2013 jam 18:05 dari (www.SNI_kampas_rem.com/en/file/en. pdf/SNI_09-2663-1992).

Sutrisno, 1997, Fisika Dasar Mekanika. Erlangga, Bandung.