Perancangan Tata Letak yang Optimal Menggunakan

Algoritma Corelap dan Metode Graph-Based

Construction

Ardy Wibisono Lugito*1, Teguh Oktiarso2 1,2

Jurusan Teknik Industri, Fak. Sains dan Teknologi Universitas Ma Chung, Jl. Villa Puncak Tidar N-01, Malang 65651

Telp. (0341) 550171; Fax. (0341) 550175

e-mail: *[email protected], [email protected]

Abstrak

Pengembangan usaha bisnis merupakan suatu hal yang penting dalam perusahaan, dalam kondisi lingkungan bisnis yang semakin kompetitif saat ini membuat perusahaan dituntut harus selalu mengembangkan usaha bisnisnya. Ada banyak contoh pengembangan usaha bisnis, salah satunya yaitu peningkatan kapasitas produksi atau pengembangan lokasi produksi. Pada penelitian ini akan dibahas mengenai perancangan tata letak yang optimal. DPP Garment merupakan perusahaan yang memproduksi kemeja pria, permasalahan yang dialami DPP Garment adalah tidak adanya tata letak usulan optimal yang akan diterapkan pada lokasi baru DPP Garment. Perancangan tata letak tersebut dilakukan menggunakan algoritma Corelap dan metode Graph-Based Construction, dari kedua metode tersebut didapatkan dua rancangan tata letak usulan yang dapat dibandingkan melalui total momen perpindahan. Tujuan dari penelitian ini adalah didapatkan satu tata letak usulan bagi DPP Garment yang mempunyai total momen perpindahan terkecil. Analisis dilakukan dengan menghitung total momen perpindahan dari tata letak usulan. Berdasarkan hasil analisis didapatkan bahwa tata letak usulan menggunakan algoritma Corelap memiliki total momen perpindahan sebesar 76,669.45 meter per bulan, sedangkan tata letak usulan menggunakan metode Graph-Based Construction memiliki total momen perpindahan sebesar 75,493.95 meter per bulan. Dari hasil tersebut dipilihlah tata letak usulan menggunakan metode Graph-Based Construction sebagai tata letak usulan yang optimal bagi DPP Garment.

Kata kunci—Tata letak fasilitas, Algoritma Corelap, Metode Graph-Based Construction, Total

momen perpindahan

Abstract

Business development is a crucial matter in a company. The field of business is growing more competitive nowadays, therefore a company is demanded to always expand their business. There are a lot ways for expanding business, one of them is to increase the production capacity or expanding production sites. This study talks about the optimal layout planning. DPP Garment is a company which produces men’s shirt, this company has problem about the absence of optimal layout suggestion which will be applied to DPP Garment’s new location. The new layout planning will be made using Corelap algorithm and Graph-Based Construction method, there will be two layouts planning from those methods which can be compared using total moment of displacement. The purpose of this research is to get a layout suggestion with the lowest total moment of displacement for DPP Garment. The analysis is done by calculating

total moment of displacement from the suggested layout. Based on the analysis, it is known that the suggested layout using Corelap Algorithm has 76,669.45 meter total moment of displacement per month, meanwhile the suggested layout using Graph-Based Construction method has 75,493.95 meter total moment of displacement per month. From those results, then the suggested layout using Graph-Based Construction is chosen as the optimal layout suggestion for DPP Garment.

Keywords— Facility Layout, Corelap Algorithm, Graph-Based Construction method, Total

momen for displacement

1. PENDAHULUAN

engembangan usaha bisnis merupakan suatu proses pembentukan nilai jangka panjang yang akan menguntungkan bagi sebuah organisasi bisnis (Pollack, 2012). Pada umumnya nilai jangka panjang tersebut berasal dari pelanggan, pasar, dan relasi dengan organisasi lain. Salah satu tujuan dari setiap usaha bisnis adalah pengembangan usaha, terutama pada usaha bisnis yang ingin terus bersaing di dunia perindustrian. Adapun contoh dari pengembangan usaha bisnis adalah penambahan kapasitas produksi dan perluasan area produksi. Pengembangan usaha tersebut pada umumnya tidak dapat dilakukan dengan sembarangan, hal tersebut dikarenakan pengembangan usaha yang dilakukan secara sembarangan akan dapat menyebabkan kerugian bagi perusahaan. Tata letak fasilitas merupakan salah satu aspek penting yang harus diperhatikan sebelum sebuah unit bisnis mengembangkan usaha bisnisnya.

Dwi Putra Perkasa Garment merupakan salah satu usaha bisnis yang bergerak di bidang garment khususnya produk kemeja pria. Dwi Putra Perkasa Garment atau disebut juga DPP Garment didirikan oleh Bapak Mujiyanto pada tahun 1989. Pada awalnya DPP Garment hanya memiliki tujuh mesin jahit dan berlokasi di Jalan Manggar Atas No. 31 A. Seiring berjalannya waktu, usaha yang dirintis oleh Bapak Mujiyanto mengalami peningkatan per tahunnya, terhitung pada saat ini jumlah tenaga kerja DPP Garment mencapai 100 pekerja yang terdiri dari tenaga kerja harian dan tenaga kerja borongan.

Pada tahun 2013 DPP Garment

mengembangkan usahanya dengan

membangun lokasi baru yang berada dekat dengan lokasi lama DPP Garment dan juga membangun lini produksi baru. Hal tersebut dilakukan karena DPP Garment ingin menambah kapasitas produksi menjadi ±750 potong baju per harinya, dan juga selain itu faktor lokasi lama DPP Garment yang masih menjadi satu dengan rumah dari pemilik menjadi faktor pertimbangan bagi DPP Garment untuk membangun lokasi baru. Hal tersebut membuat pemilik DPP Garment mempunyai rencana untuk memindahkan semua fasilitas produksi ke lokasi baru tersebut. Akan tetapi rencana pemindahan tersebut mengalami masalah yang dikarenakan tidak adanya rancangan tata letak optimal di lokasi baru. Oleh sebab itu perlu dirancangkan sebuah tata letak yang optimal bagi DPP Garment khususnya lokasi baru.

Perancangan tata letak usulan bagi DPP Garment akan dirancang menggunakan dua metode, yaitu algoritma Corelap dan metode Graph-Based Construction.

Penelitian sebelumnya mengenai

penggunaan algoritma Corelap pernah dilakukan oleh Renata Maywanto S, Danci Sukatendel, dan Ukurta Tarigan. Tiga peneliti tersebut meneliti mengenai tata letak fasilitas produksi yang diterapkan pada PT. XYZ, algoritma Corelap dan BLOCPLAN digunakan untuk mengurangi momen perpindahan yang dilakukan oleh PT. XYZ. Sedangkan penelitian yang menggunakan metode Graph-Based Construction pernah dilakukan oleh Ruth Helena Sirait, penelitian ini dilakukan pada PT. Morawa Electric Transbuana. Penelitian tersebut dilakukan untuk meneliti mengenai tata letak yang tidak efisien dari perusahaan dengan

menggunakan metode Graph-Based

Construction serta metode Travel Chart.

Peneliti ini bertujuan untuk membuat tata letak yang lebih efektif serta jarak perpindahan bahan yang lebih efektif.

2. METODE PENELITIAN

2.1 Pengumpulan Data I

Proses pengumpulan data pertama dilakukan untuk mencari data yang akan mendukung proses perhitungan waktu standar dan output standard. Data yang diperlukan adalah data mengenai operation

process chart, data waktu siklus tiap proses

produksi, dan data mengenai performance

rating dan allowance. Proses pengumpulan

data waktu siklus dilakukan dengan menggunakan snapback timing method, dan data mengenai performance rating serta

allowance dikumpulkan dengan teknik

wawancara dengan manajer produksi DPP Garment yang lebih mengetahui kondisi fisik di lapangan dan kondisi pekerja.

2.2 Pengolahan Data I

Pengolahan data pertama dilakukan dengan cara mengolah data yang telah dikumpulkan pada proses pengumpulan data pertama, pengolahan data yang dilakukan ada beberapa proses antara lain adalah proses uji kenormalan data, uji keseragaman data waktu siklus, uji kecukupan data, dan perhitungan tingkat ketelitian. Dari keempat proses tersebut akan didapatkan data yang telah seragam dan mencukupi, setelah proses tersebut maka dapat dilakukan proses perhitungan waktu standar yang diikuti dengan perhitungan line balancing. Dari hasil perhitungan line balancing dapat dihitung kebutuhan mesin dan tenaga kerja pada proses produksi baru DPP Garment. Pengolahan data yang terakhir dilakukan adalah pengelompokan ruangan yang didasarkan pada stasiun kerja yang dihasilkan dari proses line balancing, dan nantinya akan dihitung kebutuhan luas baru.

2.3 Pengumpulan Data II

Pengumpulan data kedua dilakukan untuk merancang tata letak lokasi baru DPP

Garment. Data-data yang dibutuhkan adalah data-data mengenai data mengenai denah tata letak perusahaan, activity relationship

chart, dan from to chart. Data-data yang

diperlukan dalam penelitian dibagi menjadi dua bagian berdasarkan sumber data yang digunakan. Berikut ini merupakan jenis data yang dibutuhkan:

- Data primer

Data primer adalah data yang didapatkan dari tempat aktual atau tempat kejadian (Sekaran, 2006). Data primer yang dibutuhkan adalah data jumlah departemen, data ukuran setiap departemen, dan jarak antar departemen. - Data sekunder

Data sekunder adalah data yang didapatkan dari sumber-sumber yang melalui media perantara (Sekaran, 2006). Data sekunder yang diperlukan adalah data mengenai pengiriman barang jadi DPP Garment, kapasitas produksi dari Dwi Putra Perkasa Garment, data luas perusahaan, dan data jumlah tenaga kerja

2.4 Pengolahan Data II

Pada tahap pengolahan data ada tiga tahapan yang dilakukan, tiga tahapan tersebut adalah pembuatan tata letak usulan menggunakan algoritma Corelap, pembuatan tata letak usulan menggunakan metode

Graph-Based Construction, dan perhitungan

jarak antar departemen. Berikut ini penjelasan dari masing-masing tahapan pengolahan data:

2.4.1 Pembuatan Tata Letak Usulan Menggunakan Algoritma Corelap

Langkah-langkah dalam pembuatan tata letak usulan menggunakan algoritma Corelap adalah sebagai berikut (Diaz dan Smith, 2008):

1. Pembuatan Activity Relationship Chart dari tiap departemen.

2. Perhitungan TCR (Total Closeness Rating) dari tiap departemen.

Perhitungan TCR menggunakan

ketentuan sebagai berikut:

Tabel 1 Ketentuan Perhitungan TCR

A 6 E 5 I 4 O 3 U 2 X 1

Dari ketentuan tersebut maka akan didapatkan nilai dari TCR dari setiap departemen, nilai TCR tersebut akan berguna untuk penyusunan tata letak usulan.

3. Pengalokasian departemen berdasarkan nilai TCR, dilakukan sampai semua departemen teralokasi, dan dilakukan berdasarkan nilai kedekatan.

2.4.2 Pembuatan Tata Letak Usulan Menggunakan Metode Graph-Based Construction

Langkah-langkah pembuatan tata letak usulan menggunakan metode

Graph-Based Construction adalah dengan mencari

pasangan dari departemen yang mempunyai bobot terbesar. Dari departemen yang mempunyai bobot terbesar akan dibuat segitiga planar, langkah selanjutnya adalah mencari departemen yang memiliki bobot terbesar dengan segitiga planar tersebut. Setelah terpilih maka departemen tersebut diletakkan di dalam segitiga planar, langkah yang sama dilakukan sampai semua departemen masuk dalam segitiga planar. Apabila semua departemen sudah masuk maka langkah selanjutnya adalah membuat

block layout usulan dari metode Graph-Based Construction (Jawin, 2011).

2.4.3 Perhitungan Jarak

Setelah block layout dibuat maka dapat dihitung titik berat dari setiap bagian yang ada pada block layout menggunakan rumus (Purnomo, 2004):

(1) Setelah titik berat telah dilakukan maka perhitungan jarak antar departemen dapat dilakukan, perhitungan tersebut menggunakan metode rectilinear dengan rumus.

| | | | (2)

2.5 Analisis Hasil Pengolahan Data

Tahapan ini dilakukan dengan tujuan membandingkan dua tata letak usulan berdasarkan algoritma Corelap dan metode

Graph-Based Construction. Perbandingan

yang dilakukan adalah dengan melihat total momen perpindahan dari kedua tata letak fasilitas tersebut. Setelah membandingkan total momen perpindahan akan diberikan masukan tata letak yang mempunyai nilai total momen perpindahan material terkecil.

3. HASIL DAN PEMBAHASAN

3.1 Proses Produksi DPP Garment

Proses produksi yang dilakukan dalam mengerjakan satu kemeja terdiri dari 31 buah operasi. Operasi tersebut pada perhitungan akan dijadikan kode O-1 sampai O-31. O-1 merupakan proses pengerjaan dari kain kemeja yang harus digambar sesuai

pattern dan O-31 merupakan operasi packaging.

3.2 Perhitungan Waktu Kerja

Perhitungan waktu kerja dilakukan dengan beberapa tahapan. Tahapan pertama adalah pengambilan data dengan menggunakan metode snap back timming

method, dari data yang diperoleh akan diuji

kenormalan data, keseragaman data, kecukupan data, dan juga akan dihitung tingkat ketelitiannya. Jumlah data yang diambil untuk satu operasi adalah 30 data. Setelah data terkumpul maka data akan diuji kenormalan menggunakan bantuan software SPSS v.20, dari hasil SPSS v.20 didapatkan bahwa data yang diambil telah terdistribusi normal.

Setelah melakukan pengujian kenormalan data maka dilakukan pengujian keseragaman data, uji keseragaman data dilakukan menggunakan bantuan peta kontrol. Apabila data keluar dari Batas Kendali Atas dan juga Batas Kendali Bawah maka data akan dibuang karena akan membuat data tidak seragam. Dari hasil tersebut didapatkan rata-rata baru dari setiap operasi. Berikut ini merupakan hasil dari uji keseragaman data yang dilakukan.

Operasi Ke Mean Akhir (s) Jumlah Data O-1 5.7303 30 O-2 49.9433 30 O-3 12.5157 28 O-4 11.2764 28 O-5 1.4557 30 O-6 4.0323 30 O-7 1.4983 30

Tabel 2 Data Akhir Perhitungan Waktu (Lanjutan) Operasi Ke Mean Akhir (s) Jumlah Data O-8 1.6033 30 O-9 130.1714 28 O-10 42.4428 29 O-11 130.8007 30 O-12 173.2283 29 O-13 216.9264 28 O-14 174.165 30 O-15 83.2943 29 O-16 129.3629 28 O-17 130.3627 30 O-18 128.5903 30 O-19 84.979 29 O-20 85.7717 29 O-21 171.6541 29 O-22 130.036 30 O-23 85.1776 29 O-24 172.6579 29 O-25 129.8934 29 O-26 172.3076 28 O-27 217.7455 28 O-28 86.7668 28 O-29 347.1042 29 O-30 173.5393 29 O-31 37.2324 29

Dari data di atas maka dilakukan uji kecukupan data, hasil dari uji kecukupan data yang dilakukan didapati bahwa tidak ada kekurangan data pada setiap operasi. Dikarenakan data tidak ada yang kurang, maka langkah perhitungan waktu standar dapat dilakukan. Perhitungan waktu standar dilakukan dengan mengalikan waktu mean baru pada tabel 2 dengan nilai performance

rating serta dikalikan dengan nilai

allowance (Apfd) + 1. Nilai performance rating (PR) ditentukan menggunakan

metode westing house. Berikut ini merupakan perhitungan waktu standar dari semua operasi.

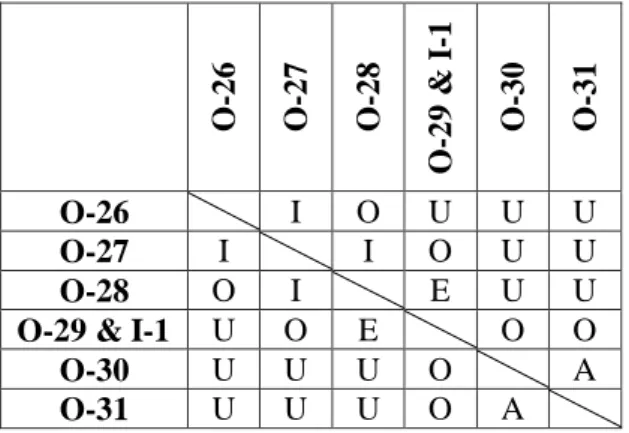

Tabel 3 Perhitungan Waktu Standar (Tstd)

Operasi Tobs (s) PR Apfd Tstd (s) O-1 5.73 1.06 20% 7.289 O-2 49.94 20% 63.524 O-3 12.52 20% 15.925 O-4 11.28 20% 14.348 O-5 1.46 1.04 20% 1.822 O-6 4.03 20% 5.029 O-7 1.5 20% 1.872 O-8 1.6 20% 1.997 O-9 130.17 1.1 20% 171.824 O-10 42.44 1.03 20% 52.456 O-11 130.8 1.06 20% 166.378 O-12 173.23 1.03 20% 214.112 O-13 216.93 1 20% 260.316 O-14 174.17 1.08 20% 225.724 O-15 83.29 1.08 20% 107.944 O-16 129.36 1.08 20% 167.651 O-17 130.36 1.09 20% 170.511 O-18 128.59 1.08 20% 166.653 O-19 84.98 1.08 20% 110.134 O-20 85.77 1.03 20% 106.012 O-21 171.65 1.11 20% 228.638 O-22 130.04 1.08 20% 168.532 O-23 85.18 1.04 20% 106.305 O-24 172.66 1.07 20% 221.695 O-25 129.89 1.09 20% 169.896 O-26 172.31 1.03 20% 212.975 O-27 217.75 1.09 20% 284.817 O-28 86.77 1.08 20% 112.454 O-29 & I-1 347.1 1.05 20% 437.346 O-30 173.54 1.06 20% 220.743 O-31 37.23 1.1 20% 49.144 Nilai PR dari O-1 hingga O-4 digabung dikarenakan operasi tersebut dilakukan oleh satu tenaga kerja. Hal demikian juga diterapkan pada O-5 hingga O-8. Data tersebut akan digunakan sebagai

data awalan dalam menentukan

keseimbangan lini.

Keseimbangan lini dilakukan dengan menggunakan metode RPW (Ranked

Positional Weights). Dalam pengerjaannya

metode ini membutuhkan waktu standar dan

precedence diagram dari aktivitas. Setelah

mengetahui tersebut nantinya akan dihitung nilai RPW dari setiap operasi, perhitungan tersebut dilakukan dengan cara menghitung waktu standar dari operasi tersebut ditambah waktu standar dari operasi yang dilalui setelah operasi itu sendiri.

Data waktu standar harus mempunyai besaran yang sama, hal tersebut menyebabkan waktu standar O-9, 10, 15, 18, dan 23 harus dikalikan dua karena waktu standar operasi tersebut merupakan waktu standar pengerjaan setengah bagian kemeja. Setelah menghitung RPW maka langkah selanjutnya adalah menempatkan stasiun. Berikut ini hasil dari keseimbangan lini.

Tabel 4 Hasil Keseimbangan Lini

Stasiun Ke Operasi Tstd Waktu Stasiun 1 O-1 7.289 1761.714 O-2 63.524 O-3 15.925 O-4 14.348 O-5 1.822 O-6 5.029 O-7 1.872 O-8 1.997 O-13 260.316 O-14 225.724 O-15 215.888 O-16 167.651 O-17 170.511 O-18 333.306 O-19 110.134 O-11 166.378 2 O-20 106.012 1770.055 O-9 343.648 O-21 228.638 O-12 214.112 O-22 168.532 O-10 104.912 O-23 212.610 O-24 221.695 O-25 169.896 3 O-26 212.975 1317.479 O-27 284.817 O-28 112.454 O-29 & I-1 437.346 O-30 220.743 O-31 49.144

Hasil tersebut menunjukkan bahwa DPP Garment dalam lokasi baru membutuhkan tiga stasiun dengan persebaran tiap stasiun seperti di tabel 4 agar lini produksi DPP Garment seimbang. Dari hasil tersebut waktu stasiun akan dijadikan sebagai acuan dari perhitungan kebutuhan tenaga kerja. Tenaga kerja yang dibutuhkan dalam stasiun kerja satu adalah sebanyak 49 tenaga kerja, stasiun kerja dua sebanyak 49 tenaga kerja, dan stasiun kerja tiga sebanyak 47 tenaga kerja. Jumlah tenaga kerja tersebut digunakan sebagai acuan dalam perancangan tata letak menggunakan algoritma Corelap dan metode Graph-Based Construction.

3.4 Perancangan Tata Letak Usulan

Perancangan tata letak usulan dilakukan terhadap setiap stasiun kerja terlebih dahulu, kemudian setelah setiap stasiun telah dirancangkan tata letak usulan menggunakan dua metode tersebut maka dilakukan terhadap bagian nun produksi DPP Garment. Bagian nun produksi DPP Garment antara lain adalah gudang bahan baku, gudang benang dan aksesori, kantor, parkiran. Berikut ini merupakan penjelasan proses perancangan tata letak usulan menggunakan algoritma Corelap dan metode Graph-Based Construction.

3.4.1 Perancangan Tata Letak Usulan Algoritma Corelap

Contoh perancangan tata letak usulan menggunakan algoritma Corelap adalah perancangan terhadap stasiun kerja 3. Data activity relationship chart stasiun 3 adalah sebagai berikut.

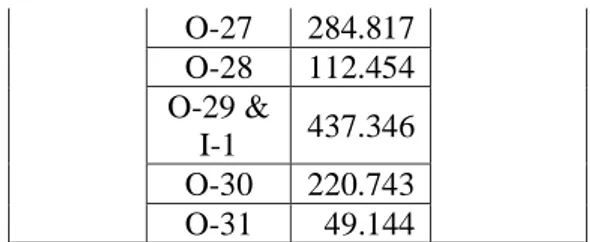

Tabel 5 Activity Relationtship Chart Stasiun Kerja 3

O -26 O -27 O -28 O -2 9 & I -1 O -30 O -31 O-26 I O U U U O-27 I I O U U O-28 O I E U U

O-29 & I-1 U O E O O

O-30 U U U O A

O-31 U U U O A

Dari kode kedekatan tersebut dikonversikan dengan ketentuan pada tabel 1 sehingga didapatkan nilai TCR dari setiap operasi adalah sebagai berikut:

Tabel 6 TCR dan Urutan Pengalokasian Stasiun Kerja 3

TCR URUTAN

O-26 13 4

O-27 15 3

O-28 16 1

O-29 & I-1 16 2

O-30 15 5

O-31 15 6

Urutan dari pengalokasian setiap operasi tidak menggunakan nilai TCR, akan tetapi menggunakan hubungan tertinggi sampai terendah setiap operasi dengan operasi dengan nilai TCR tertinggi.

Gambar 1 Iterasi Pertama Algoritma Corelap Dari hasil iterasi pertama maka kotak 1-8 dapat dihitung dengan

menggunakan algoritma Corelap.

Perhitungan tersebut didapatkan bahwa kotak nomor 1, 3, 6, 8 mempunyai bobot 5

dan kotak nomor 2, 4, 5, 7 mempunyai bobot 2.5. Hal tersebut dikarenakan Operasi 28 dan O-29 & I-1 mempunyai hubungan E sehingga nilai hubungannya 5. Dari hasil tersebut O-29 & I-1 diletakkan pada kotak nomor 5 karena mempunyai nilai bobot tertinggi dan dipilih secara acak.

Gambar 2 Iterasi Kedua Algoritma Corelap Iterasi kedua dan selanjutnya menggunakan cara perhitungan yang sama dengan iterasi pertama. Apabila setiap stasiun telah didapatkan rancangan tata letaknya, maka dilanjutkan dengan perancangan tata letak DPP Garment secara total dengan menggunakan cara yang sama. Hasil akhir dari perancangan tata letak usulan menggunakan algoritma Corelap adalah block layout dari setiap lantai DPP Garment. Berikut ini merupakan block

layout dari perancangan tata letak menggunakan algoritma Corelap DPP Garment pada lokasi baru.

6 7 8 1 2 3 4 Operasi 28 5 1 2 3 7 8 9 10 4 5 Operasi 28 Operasi 29 & I-1 6

Gambar 3 Block Layout Lantai 1 Tata Letak Usulan Algoritma Corelap

Gambar 4 Block Layout Lantai 2 Tata Letak Usulan Algoritma Corelap

3.4.2 Perancangan Tata Letak Usulan Metode Graph-Based Construction

Perancangan tata letak usulan

menggunakan metode Graph-Based

Construction dilakukan dengan cara membuat peta dari ke bagian yang akan dirancang tata letak usulannya, setelah itu dipilih nilai terbesar yang ada pada peta dari ke. Peta dari ke tersebut dapat berupa nilai dari derajat kedekatan setiap operasi. Setelah memilih satu pasang operasi yang mempunyai nilai bobot terbesar maka langkah selanjutnya memilih operasi yang mempunyai bobot terbesar dengan dua operasi yang telah terpilih sebelumnya. Berikut ini merupakan contoh pengerjaan dari perancangan tata letak usulan

menggunakan metode Graph-Based

Construction.

Tabel 7 From To Chart Stasiun 3

O-26 O-27 O-28 O-29 O-30 O-31 O-26 4 3 2 2 2 O-27 4 3 2 2 O-28 5 2 2

O-29 & I-1 3 3

O-30 6

O-31

Dari tabel 7 di atas dipilihlah O-30 dan O-31, hal tersebut dikarenakan mempunyai bobot terbesar yaitu 6. O-30 dan O-31 dimasukkan ke dalam iterasi pertama.

O-30 O-31

Gambar 5 Iterasi 1 Metode Graph-Based

Construction

Tabel 8 Iterasi 1 Penentuan Operasi Selanjutnya

O-30 O-31 Total Nilai

O-26 2 2 4 0 5 1 2 3 4 5 6 12 17 16 15 14 13 23 18 19 13 14 15 16 17 12 11 10 9 8 7 7 8 9 10 6 4 3 2 1

D

A

B

C

E2

22 21 20 19 18 11 E3 E4E1

33 32 31 30 29 28 27 26 25 24 E7 E5 E6 E9 E10 E8 T2L1 T 1 L 1 T3L1 0 2 F3F7

24 16 17 18 19 11 12 13 14 15 6 7 8 9 10 1 2 3 4 5 1 33 32 31 30 29 28 27 26 25 18 17 16 15 14 23 22 21 20 19 3 8 7 6 5 4 13 12 11 10 9G4

G5

G6

G3 G2 F6 F1 T 2 L 2G1

F2

F5

F8

F9F4

T1L2 T 3 L 2O-27 2 2 4

O-28 2 2 4

O-29 & I-1 3 3 6

O-29 & I-1 mempunyai nilai bobot terbesar sehingga O-29 & I-1 masuk ke formasi metode Graph-Based Construction seperti berikut:

O-30 O-31

O-29 & I-1

Gambar 6 Iterasi 2 Metode Graph-Based

Construction

Langkah yang sama dilakukan terhadap semua operasi dan setiap stasiun kerja DPP Garment, setelah melakukan perancangan terhadap stasiun kerja maka dilakukan terhadap empat bagian tambahan DPP Garment ditambah stasiun kerja. Setelah dilakukan terhadap semuanya maka didapatkan block layout seperti berikut:

Gambar 7 Block Layout Lantai 1 Tata Letak Usulan Metode Graph-Based Construction

Gambar 8 Block Layout Lantai 2 Tata Letak Usulan Metode Graph-Based Construction

3.5 Analisis Tata Letak Usulan

Langkah pertama dalam analisis adalah perhitungan titik berat yang nantinya akan digunakan untuk perhitungan jarak. Perhitungan dari titik berat menggunakan rumus (1), berikut ini merupakan hasil dari perhitungan titik berat yang dilakukan.

Tabel 9 Titik Berat Block Layout Algoritma Corelap

Lantai 1 Kode Titik Berat

X Y A 9.50 8.00 B 1.50 19.50 C 16.50 7.50 D 6.00 11.25 E1 12.00 17.00 E2 18.00 18.50 E3 17.00 25.00 E4 12.14 25.18 E5 8.00 27.00 E6 7.00 24.00 0 E4

E1

A

E7 E6 E8 E5 T 1 L 1 T2L1 T3L1D

C

E3

E9 33 32 31 30 29 27 26 25 24 23 28 E10 22 21 20 19 18 17 16 15 14 13 12 11E2

3 2 1 1 10 9 8 7 6 5 17 18 19 12 13 14 15 16 7 8 9 10 11 2 3 4 5 6 4 0G4

G3G2

B

F6F9

G1

F5

F2

F1F4

F3

T1L2 T 2 L 2 T 3 L 2 33 32 31 30 29 28 27 26F8

24 23 22 21 20 25F7

G5

9 8 7 6 5 19 18 17 16 15 14 13 12 5 6 4 3 2 1 1 11G6

10 17 18 19 12 13 14 15 16 7 8 9 10 11 2 3 4E7 2.00 24.00 E8 2.60 27.15 E9 3.00 30.75 E10 7.00 30.75 T1L1 18.50 32.00 T2L1 1.00 21.50 T3L1 18.00 10.50 Lantai 2 Kode Titik Berat

X Y F1 5.00 20.25 F2 1.86 23.68 F3 2.00 27.75 F4 5.33 28.25 F5 6.00 24.00 F6 8.60 22.35 F7 3.00 31.50 F8 11.00 28.75 F9 9.00 27.75 G1 14.00 23.25 G2 15.50 21.00 G3 17.00 17.25 G4 13.00 15.00 G5 15.50 7.50 G6 7.50 8.25 T1L2 18.00 32.50 T2L2 0.50 20.00 T3L3 18.50 11.00

Tabel 10 Titik Berat Block Layout Metode

Graph-Based Construction Lantai 1

Kode Titik Berat

X Y A 3.40 19.80 C 10.50 7.50 D 6.00 11.25 E1 12.50 18.00 E2 10.50 13.00 E3 14.50 7.00 E4 15.86 26.68 E5 8.00 25.50 E6 13.00 27.00 E7 10.00 29.25 E8 6.20 28.65 E9 1.89 28.92 E10 3.00 24.75 T1L1 18.50 32.00 T2L1 1.00 21.50 T3L1 18.00 10.50 Lantai 2

Kode Titik Berat

X Y B 6.00 16.50 F1 9.75 24.00 F2 8.04 22.00 F3 5.63 25.50 F4 6.75 29.00 F5 10.50 30.00 F6 12.75 28.00 F7 4.50 22.00 F8 2.25 30.00 F9 6.75 32.00 G1 17.00 29.25 G2 17.00 24.00 G3 16.00 20.25 G4 15.17 16.61 G5 15.50 7.50 G6 7.50 8.25 T1L2 18.00 32.50 T2L2 0.50 20.00 T3L3 18.50 11.00

Dari hasil perhitungan titik berat, dapat digunakan sebagai perhitungan jarak menggunakan rumus (2). Setelah mengetahui jarak antar bagian yang saling berinteraksi maka dapat dikalikan dengan frekuensi perpindahan sehingga menjadi momen perpindahan. Frekuensi yang digunakan merupakan frekuensi dalam satu bulan kerja. Berikut ini merupakan asumsi-asumsi yang digunakan dalam penentuan frekuensi.

- Dari D menuju A, jumlah kain rol yang datang adalah 180 buah kain kemeja dan 5 buah kain keras. Diasumsikan bahwa pengangkatan kain tersebut dilakukan oleh pekerja dan satu kali mengangkat pekerja dapat mengangkat satu buah kain rol.

- Dari A menuju E1, jumlah kain yang akan dipotong adalah 180 kain kemeja sehingga diasumsikan pengangkatan dilakukan sebanyak 180 kali.

- Dari A menuju E2, jumlah kain keras yang harus dipotong dalam satu bulan yaitu lima buah kain rol.

- Dari B menuju bagian yang

membutuhkan benang dan aksesori, asumsi yang digunakan adalah setiap bagian mengambil benang sendiri-sendiri

serta dalam satu minggu diasumsikan benang dan aksesori diambil lima kali, hal tersebut dikarenakan dalam hari Jumat dan Sabtu jam kerja dikurangi satu jam. Sehingga pada umumnya dalam satu minggu hanya lima kali. Dalam satu bulan terdapat perpindahan material sebanyak 20 kali.

- Dari E1 menuju E4, serta dari E2 menuju E3. Asumsi yang digunakan adalah hasil dari E1 sudah dibagi menjadi bagian-bagian besar. Satu bagian-bagian besar terdiri dari 30 potong kemeja, kebutuhan dalam satu hari yaitu 750 kemeja, sehingga dalam satu hari terdapat 25 kali aliran material dan dalam satu bulan terdapat 600 kali perpindahan material. Hal tersebut dilakukan untuk semua bagian E, F, dan G. Hal tersebut dikarenakan dalam

pengerjaannya DPP Garment

mengerjakan sesuai dengan bagian besar hasil dari E1.

- Dari E3 menuju F7, dari operasi press kerah akan dilanjutkan proses bikin kerah. Akan tetapi terdapat perbedaan lantai antara bagian tersebut, di mana E3 berada pada lantai satu dan F7 berada pada lantai dua apabila menggunakan block layout algoritma Corelap. Asumsi yang digunakan adalah proses pemindahan material dari E3 menuju F7 harus melalui tangga terdekat terlebih dahulu. Hal tersebut digunakan juga sebagai asumsi pada proses yang saling berhubungan akan tetapi beda lantai.

Dari asumsi tersebut didapatkan data untuk dapat menghitung total momen perpindahan. Berikut hasil dari perhitungan momen perpindahan.

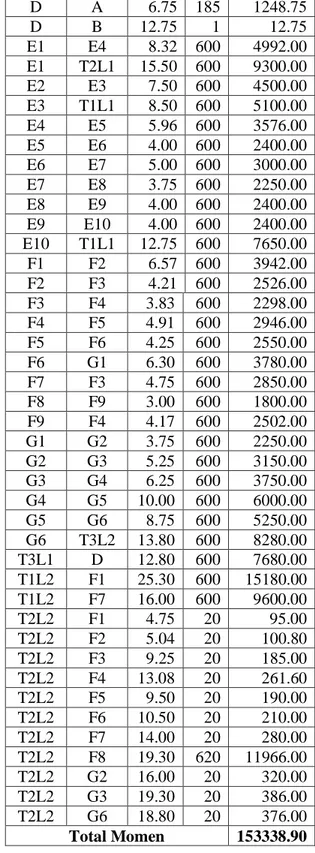

Tabel 11 Total Momen Perpindahan Block

Layout Algoritma Corelap

Dari Ke Jarak F Momen

A E1 11.50 180 2070.00 A E2 19.00 5 95.00 B E5 14.00 20 280.00 B E6 10.00 20 200.00 B E7 5.00 20 100.00 B E8 8.75 20 175.00 B E10 16.75 20 335.00 B T2L1 2.50 220 550.00 D A 6.75 185 1248.75 D B 12.75 1 12.75 E1 E4 8.32 600 4992.00 E1 T2L1 15.50 600 9300.00 E2 E3 7.50 600 4500.00 E3 T1L1 8.50 600 5100.00 E4 E5 5.96 600 3576.00 E5 E6 4.00 600 2400.00 E6 E7 5.00 600 3000.00 E7 E8 3.75 600 2250.00 E8 E9 4.00 600 2400.00 E9 E10 4.00 600 2400.00 E10 T1L1 12.75 600 7650.00 F1 F2 6.57 600 3942.00 F2 F3 4.21 600 2526.00 F3 F4 3.83 600 2298.00 F4 F5 4.91 600 2946.00 F5 F6 4.25 600 2550.00 F6 G1 6.30 600 3780.00 F7 F3 4.75 600 2850.00 F8 F9 3.00 600 1800.00 F9 F4 4.17 600 2502.00 G1 G2 3.75 600 2250.00 G2 G3 5.25 600 3150.00 G3 G4 6.25 600 3750.00 G4 G5 10.00 600 6000.00 G5 G6 8.75 600 5250.00 G6 T3L2 13.80 600 8280.00 T3L1 D 12.80 600 7680.00 T1L2 F1 25.30 600 15180.00 T1L2 F7 16.00 600 9600.00 T2L2 F1 4.75 20 95.00 T2L2 F2 5.04 20 100.80 T2L2 F3 9.25 20 185.00 T2L2 F4 13.08 20 261.60 T2L2 F5 9.50 20 190.00 T2L2 F6 10.50 20 210.00 T2L2 F7 14.00 20 280.00 T2L2 F8 19.30 620 11966.00 T2L2 G2 16.00 20 320.00 T2L2 G3 19.30 20 386.00 T2L2 G6 18.80 20 376.00 Total Momen 153338.90

Total momen perpindahan dari tata letak usulan menggunakan algoritma Corelap total momen perpindahannya adalah 153338.90 satuan jarak dari block layout atau dengan kata lain total momen

perpindahan dari tata letak usulan menggunakan algoritma Corelap adalah 153338.90 dikalikan dengan 50 cm, didapatkan 7,666,945.00 cm atau 76,669.45 meter per bulan.

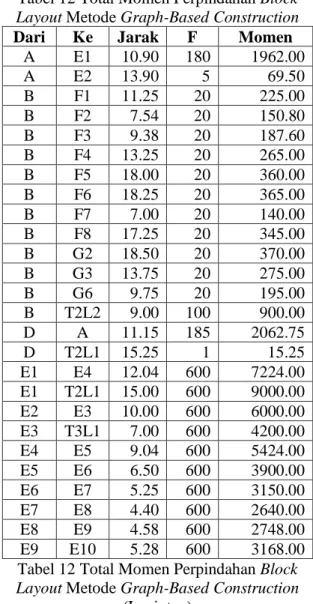

Tabel 12 Total Momen Perpindahan Block

Layout Metode Graph-Based Construction Dari Ke Jarak F Momen

A E1 10.90 180 1962.00 A E2 13.90 5 69.50 B F1 11.25 20 225.00 B F2 7.54 20 150.80 B F3 9.38 20 187.60 B F4 13.25 20 265.00 B F5 18.00 20 360.00 B F6 18.25 20 365.00 B F7 7.00 20 140.00 B F8 17.25 20 345.00 B G2 18.50 20 370.00 B G3 13.75 20 275.00 B G6 9.75 20 195.00 B T2L2 9.00 100 900.00 D A 11.15 185 2062.75 D T2L1 15.25 1 15.25 E1 E4 12.04 600 7224.00 E1 T2L1 15.00 600 9000.00 E2 E3 10.00 600 6000.00 E3 T3L1 7.00 600 4200.00 E4 E5 9.04 600 5424.00 E5 E6 6.50 600 3900.00 E6 E7 5.25 600 3150.00 E7 E8 4.40 600 2640.00 E8 E9 4.58 600 2748.00 E9 E10 5.28 600 3168.00

Tabel 12 Total Momen Perpindahan Block

Layout Metode Graph-Based Construction

(Lanjutan)

Dari Ke Jarak F Momen

E10 T2L1 5.25 600 3150.00 F1 F2 3.71 600 2226.00 F2 F3 5.91 600 3546.00 F3 F4 4.63 600 2778.00 F4 F5 4.75 600 2850.00 F5 F6 4.25 600 2550.00 F6 G1 5.50 600 3300.00 F7 F3 4.63 600 2778.00 F8 F9 6.50 600 3900.00 F9 F4 3.00 600 1800.00 G1 G2 5.25 600 3150.00 G2 G3 4.75 600 2850.00 G3 G4 4.48 600 2688.00 G4 G5 9.44 600 5664.00 G5 G6 8.75 600 5250.00 G6 T3L2 13.75 600 8250.00 T2L1 E5 11.00 20 220.00 T2L1 E6 17.50 20 350.00 T2L1 E7 16.75 20 335.00 T2L1 E8 12.35 20 247.00 T2L1 E10 5.25 20 105.00 T3L1 D 12.75 600 7650.00 T2L2 B 9.00 1 9.00 T2L2 F1 13.25 600 7950.00 T2L2 F8 11.75 600 7050.00 T3L2 F7 25.00 600 15000.00

Total Momen Perpindahan 150987.90

Total momen perpindahan dari tata letak usulan menggunakan metode

Graph-Based Construction adalah sebesar 150987.90 satuan jarak block layout atau dapat dijadikan meter dengan mengalikan dengan 50 cm. Didapatkan hasil sebesar 7,549,395.00 cm atau dengan kata lain 75,493.95 meter per bulan. Dari hasil tersebut didapatkan bahwa tata letak usulan

menggunakan metode Graph-Based

Construction lebih efektif dan efisien

apabila dibandingkan dengan tata letak usulan menggunakan algoritma Corelap dari segi total momen perpindahan per bulan.

4. KESIMPULAN

Berdasarkan hasil dan pembahasan didapatkan bahwa tata letak usulan

menggunakan metode Graph-Based

Construction mempunyai total momen

perpindahan lebih kecil dibandingkan dengan total momen perpindahan tata letak usulan dengan menggunakan algoritma Corelap. Perbandingan tersebut adalah tata letak usulan yang dirancang dengan

menggunakan metode Graph-Based

Construction mempunyai total momen

perpindahan sebesar 75,493.95 meter per bulan, sedangkan tata letak usulan yang dirancang dengan menggunakan algoritma

Corelap mempunyai total momen

perpindahan sebesar 76,669.45 meter per bulan.

5. SARAN

Saran untuk penelitian selanjutnya adalah dapat diberikan metode-metode pembanding lebih dari dua metode, sehingga didapatkan tata letak usulan yang lebih dari dua sehingga analisis dan pembahasan lebih tepercaya.

DAFTAR PUSTAKA

Diaz, A. G., dan Smith, J. M., 2008, Facilities

Planning and Design, Pearson Prantice Hall,

New Jersey.

Jawin, E., 2011, Perancangan Ulang Tata Letak Fasilitas dengan Metode Grafik dan Algoritma Craft pada PT. Prima Indah Saniton, Tugas Sarjana, Teknik Industri Fakultas Teknik Universitas Sumatera Utara Medan.

Pollack, S, 2012, What, Exactly, Is Business Development?,

http://www.forbes.com/sites/scottpollack/ 2012/03/21/what-exactly-is-business-development/, diakses 10 Maret 2014. Purnomo, H., 2004, Perencanaan &

Perancangan Fasilitas, Graha Ilmu, Yogyakarta.

Sekaran, U., 2006, Metodologi Penelitian

untuk Bisnis, Ed.4, Salemba Empat,