i Pembangkit listrik tenaga angin adalah salah satu sumber energi dalam gagasan proyek pembangkit listrik 35.000 megawatt. Bermula dari hal tersebut penulis tergerak untuk meneliti material yang cocok untuk digunakan sebagai sudu kincir angin di lingkungan pantai. Alternatif yang dipilih adalah paduan Al-Si-Cu karena mempunyai sifat ringan, dapat dibentuk, ulet dan memiliki ketahanan korosi yang baik. Tujuan dari penelitian ini untuk mengetahui pengaruh korosi terhadap penambahan 8,5%Si dan 6%Cu pada massa jenis, kekuatan tarik aluminium dengan penambahan 8,5%Si dan 6%Cu.

Penelitian diawali dengan proses pengecoran secara manual Al-8,5%Si-6%Cu dan aluminium Tanpa Paduan sebagai pembanding. Spesimen yang sudah dicor akan mengalami proses machining untuk dibentuk menjadi spesimen pengujian kekuatan tarik menurut standar ASTM A370. Spesimen memiliki panjang ukur (G) 25 mm dan diameter ukur (d) 6,25 mm. Data diperoleh dengan cara mencatat nilai massa dan massa jenis spesimen sebelum diberi perlakuan korosi selama empat bulan di pinggir Pantai Pelangi, Bantul, Yogyakarta. Setiap 30 hari, tiga spesimen diambil untuk dicatat perubahan massanya dan diuji kekuatan tarik.

Melalui penelitian ini didapatkan hasil bahwa terjadi peningkatan massa jenis pada aluminium dengan penambahan 8,5%Si dan 6%Cu dari 2674,59 gr/dm3 menjadi 2836,99 gr/dm3. Nilai kekuatan tarik rata-rata tertinggi terdapat pada aluminium yang diberi paduan 8,5%Si dan 6%Cu yaitu 14,38 kg/mm2 atau 141,88 MPa, lalu pada aluminium Tanpa Paduan nilai kekuatan tarik rata-rata tertinggi 11,50 kg/mm2 atau 112,71 MPa. Penurunan kekuatan tarik selama empat bulan perlakuan korosi pada aluminium Tanpa Paduan rata-rata sebesar 75,45%, dari awal sebelum perlakuan korosi hingga pada bulan keempat menjadi 27,67 MPa. Setelah aluminium Tanpa Paduan diberi penambahan 8,5%Si dan 8%Cu, memberikan hasil yang lebih baik dengan penurunan nilai kekuatan tarik rata-rata sebesar 36,99% dari awal sebelum perlakuan korosi hingga pada bulan keempat menjadi 89,39 Mpa.

ii

Wind power is one source of energy in the idea of power projects of 35,000 MW. Starting from this writer moved to examine the material suitable for use as blade windmills in coastal environments. The selected alternative is an alloy of Al-Si-Cu because it has a mild nature , can be formed , tough and has good corrosion resistance. The purpose of this study was to determine corrosion the effect of 8.5%Si and 6%Cu on the density, the tensile strength of aluminum with the addition of 8.5%Si and 6%Cu .

The study begins with the casting process manually Al-8.5%Si-6%Cu and aluminum baseline for comparison. Specimens have been casted will undergo the machining process to be formed into a specimen tensile strength testing according to ASTM A370 standard. The specimen had gauge length ( G ) measuring 25 mm and diameter ( d ) of 6.25 mm. Data obtained by recording the value of the mass and density of the specimen before corrosion treated for four months at the edge of Rainbow Beach , Bantul , Yogyakarta. Every 30 days , three specimens were taken to note the change in mass and tensile strength tested.

Through this study showed that an increase in the density of the aluminum with the addition of 8.5%Si and 6%Cu from 2674,59 gr/dm3 be 2836,99 gr/dm3. The value of the average tensile strength is highest on aluminum alloys by 8.5%Si and 6% Cu is 14,38 kg/mm2 or 141,88 MPa , and the aluminum baseline value of tensile strength highest average of 11.50 kg/mm2 or 112.71 MPa. A decrease in tensile strength over the four months of treatment corrosion on aluminum initial conditions on average by 75.45% , from the beginning before corrosion treatment until the fourth month became 27.67 MPa. After aluminum initial conditions by the addition of 8.5%Si and 6% Cu, gives better results with a reduction in tensile strength values by an average of 36,99% from the beginning before corrosion treatment until the fourth month became 89,39 MPa .

i

PADUAN AL 8,5%SI 6%CU

SKRIPSI

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1

Diajukan oleh:

ARNOLD ARDHIKA CHRISTI NIM: 125214017

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii FINAL PROJECT

As partial fulfillment of the requirement to obtain the Sarjana Teknik Degree

in Mechanical Engineering

by

Arnold Ardhika Christi Student Number: 125214017

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY SANATA DHARMA UNIVERSITY

v diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan penulis juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta,16 Juni 2016

vi Pembangkit listrik tenaga angin adalah salah satu sumber energi dalam gagasan proyek pembangkit listrik 35.000 megawatt. Bermula dari hal tersebut penulis tergerak untuk meneliti material yang cocok untuk digunakan sebagai sudu kincir angin di lingkungan pantai. Alternatif yang dipilih adalah paduan Al-Si-Cu karena mempunyai sifat ringan, dapat dibentuk, ulet dan memiliki ketahanan korosi yang baik. Tujuan dari penelitian ini untuk mengetahui pengaruh korosi terhadap penambahan 8,5%Si dan 6%Cu pada massa jenis, kekuatan tarik aluminium dengan penambahan 8,5%Si dan 6%Cu.

Penelitian diawali dengan proses pengecoran secara manual Al-8,5%Si-6%Cu dan aluminium Tanpa Paduan sebagai pembanding. Spesimen yang sudah dicor akan mengalami proses machining untuk dibentuk menjadi spesimen pengujian kekuatan tarik menurut standar ASTM A370. Spesimen memiliki panjang ukur (G) 25 mm dan diameter ukur (d) 6,25 mm. Data diperoleh dengan cara mencatat nilai massa dan massa jenis spesimen sebelum diberi perlakuan korosi selama empat bulan di pinggir Pantai Pelangi, Bantul, Yogyakarta. Setiap 30 hari, tiga spesimen diambil untuk dicatat perubahan massanya dan diuji kekuatan tarik.

Melalui penelitian ini didapatkan hasil bahwa terjadi peningkatan massa jenis pada aluminium dengan penambahan 8,5%Si dan 6%Cu dari 2674,59 gr/dm3 menjadi 2836,99 gr/dm3. Nilai kekuatan tarik rata-rata tertinggi terdapat pada aluminium yang diberi paduan 8,5%Si dan 6%Cu yaitu 14,38 kg/mm2 atau 141,88 MPa, lalu pada aluminium Tanpa Paduan nilai kekuatan tarik rata-rata tertinggi 11,50 kg/mm2 atau 112,71 MPa. Penurunan kekuatan tarik selama empat bulan perlakuan korosi pada aluminium Tanpa Paduan rata-rata sebesar 75,45%, dari awal sebelum perlakuan korosi hingga pada bulan keempat menjadi 27,67 MPa. Setelah aluminium Tanpa Paduan diberi penambahan 8,5%Si dan 8%Cu, memberikan hasil yang lebih baik dengan penurunan nilai kekuatan tarik rata-rata sebesar 36,99% dari awal sebelum perlakuan korosi hingga pada bulan keempat menjadi 89,39 Mpa.

vii Wind power is one source of energy in the idea of power projects of 35,000 MW.

Starting from this writer moved to examine the material suitable for use as blade windmills in

coastal environments. The selected alternative is an alloy of Al-Si-Cu because it has a mild

nature , can be formed , tough and has good corrosion resistance. The purpose of this study

was to determine corrosion the effect of 8.5%Si and 6%Cu on the density, the tensile strength

of aluminum with the addition of 8.5%Si and 6%Cu .

The study begins with the casting process manually Al-8.5%Si-6%Cu and

aluminum baseline for comparison. Specimens have been casted will undergo the machining

process to be formed into a specimen tensile strength testing according to ASTM A370

standard. The specimen had gauge length ( G ) measuring 25 mm and diameter ( d ) of 6.25

mm. Data obtained by recording the value of the mass and density of the specimen before

corrosion treated for four months at the edge of Rainbow Beach , Bantul , Yogyakarta. Every

30 days , three specimens were taken to note the change in mass and tensile strength tested.

Through this study showed that an increase in the density of the aluminum with the

addition of 8.5%Si and 6%Cu from 2674,59 gr/dm3 be 2836,99 gr/dm3. The value of the average tensile strength is highest on aluminum alloys by 8.5%Si and 6% Cu is 14,38

kg/mm2 or 141,88 MPa , and the aluminum baseline value of tensile strength highest average of 11.50 kg/mm2 or 112.71 MPa. A decrease in tensile strength over the four months of treatment corrosion on aluminum initial conditions on average by 75.45% , from the

beginning before corrosion treatment until the fourth month became 27.67 MPa. After

aluminum initial conditions by the addition of 8.5%Si and 6% Cu, gives better results with a

reduction in tensile strength values by an average of 36,99% from the beginning before

corrosion treatment until the fourth month became 89,39 MPa .

viii AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma Yogyakarta:

Nama : Arnold Ardhika Christi

NIM : 125214017

Dengan pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma Yogyakarta, yaitu skripsi saya yang berjudul:

PENGARUH KOROSI LINGKUNGAN PANTAI PADA AL 8,5%SI

6%CU

Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma Yogyakarta hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalty kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini saya buat dengan sebenarnya.

Dibuat di Yogyakarta

Pada tanggal:16 Juni 2016

Yang menyatakan,

ix dan karunia-Nya yang melimpah sehingga penulis dapat menyelesaikan skripsi dengan baik serta lancar. Selama melakukan penelitan, penulis telah menerima banyak bantuan dalam bentuk materi maupun dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan kali ini penulis akan menyampaikan rasa terimakasih yang amat dalam kepada:

1. Sudi Mungkasi, Ph.D, Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, S.T., M.T., Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, S.T., M.T., selaku dosen pembimbing tugas akhir, terimakasih untuk bimbingan dan masukan yang sudah diberikan selama ini.

4. A. Prasetyadi, S.Si., M.Si,. selaku dosen pembimbing akademik

5. Drs. Zeno Sutardi dan Damiana Rudiwati, S.Pd., selaku orang tua dari penulis.

6. Anastasia Puji Astuti, S.T., yang sudah selalu memberi semangat dan dukungan selama ini.

7. Antonius Venno Senatio, Laurentius Derry, Raditia Omegawan Sambodo yang selaku teman satu kelompok yang senantiasa menemani suka dan duka.

8. Teman-teman Teknik Mesin USD angkatan 2011, 2012 yang tidak dapat disebutkan satu persatu.

9. Semua pihak yang tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa masih banyak kekurangan-kekurangan yang perlu diperbaiki dalam penyusunan sekripsi, mengenai hal tersebut penulis mengharapkan masukan dan kritik, serta saran yang bersifat membangun dari berbagai pihak agar dapat menyempurnakan. Semoga sekripsi ini dapat bermanfaat untuk penulis maupum pembaca. Terima kasih.

Yogyakarta , 16 Juni 2016

x

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN PERSETUJUAN ... iv

HALAMAN PERNYATAAN ... v

INTISARI ... vi

ABSTRACT ... vii

HALAMAN PERSETUJUAN PUBLIKASI ... viii

KATA PENGANTAR ... ix

DAFTAR ISI... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

2.2 Sifat-Sifat Aluminium ... 5

xi

2.4.7 Paduan Al-Si-Cu ... 17

2.5 Pengujian Tarik ... 19

2.6 Korosi ... 22

2.6.1 Korosi Merata ... 23

2.6.2 Korosi Galvanis. ... 23

2.6.3 Korosi Celah ... 24

2.6.4 Korosi Sumuran ... 24

2.6.5 Korosi Batas Butir... 25

2.6.6 Korosi Retak Tegang ... 26

2.6.7 Korosi Selektif ... 26

2.6.8 Korosi Erosi ... 26

2.7 Tinjauan Pustaka ... 27

2.7.1 Tegangan yang Bekerja pada Sudu Kincir... 27

2.7.2 Laju Korosi ... 28

BAB III METODE PENELITIAN 3.1Diagram Alir ... 30

3.2Bahan dan Alat Penelitian ... 31

3.2.1 Bahan Penelitian ... 31

3.2.2 Alat-alat Penelitian ... 31

3.3Proses Peleburan Logam dan Pengecoran ... 33

3.3.1 Bahan Coran ... 33

3.3.2 Alat-alat yang digunakan ... 34

3.3.3 Proses Persiapan Pengecoran Logam ... 41

3.3.4 Proses Peleburan dan Pengecoran Logam ... 42

3.3.5 Pembongkaran Hasil Coran ... 43

xii

3.5.2 Pengujian Kekuatan Tarik ... 46

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Hasil Penelitian ... 47

4.1.1 Data Penelitian Pengujian Massa Jenis ... 48

4.1.2 Data Penelitian Pengujian Kekuatan Tarik ... 52

4.2 Pembahasan ... 55

4.2.1 Pembahasan Pengujian Massa Jenis ... 55

4.2.2 Pembahasan Pengujian Kekuatan Tarik Terhadap Korosi ... 56

BAB V PENUTUP 5.1 Kesimpulan ... 57

5.2 Saran ... 58

xiii

Tabel 2.2 Sifat-sifat Mekanik Aluminium ... 7

Tabel 2.3 Klasifikasi Paduan Aluminium Cor ... 8

Tabel 2.4 Klasifikasi Perlakuan Bahan ... 9

Tabel 2.5 Sifat-sifat Mekanik Paduan Al-Cu-Mg ... 10

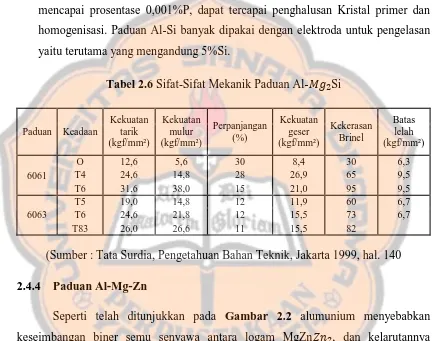

Tabel 2.6 Sifat-sifat Mekanik Paduan Al-Mg2-Si ... 13

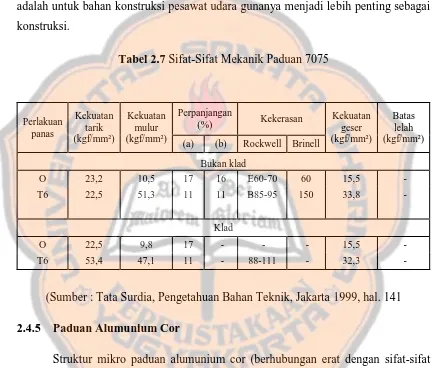

Tabel 2.7 Sifat-sifat Mekanik Paduan 7075 ... 14

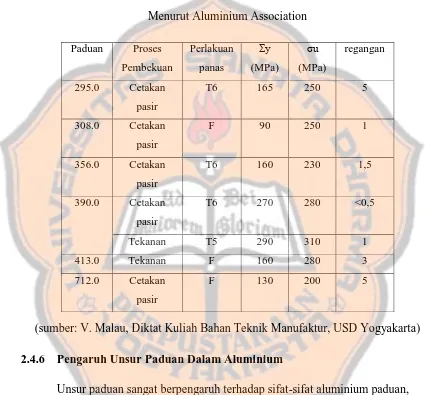

Tabel 2.8 Sifat-sifat Mekanik Paduan Aluminium Cor... 15

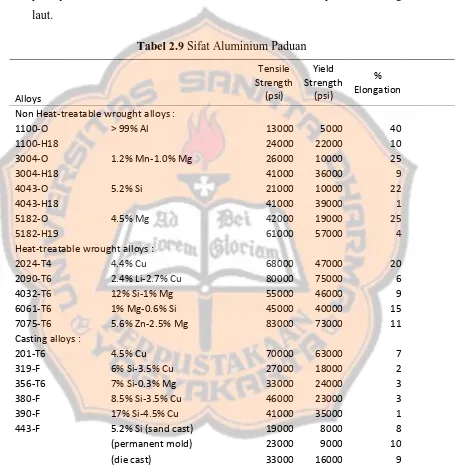

Tabel 2.9 Sifat Aluminium Paduan ... 18

Tabel 2.10 Laju korosi dari Baja, Tembaga, Zink, dan Aluminium dalam (g/m2) di Viriato Stasiun Pesisir (Kuba) ... 29

Tabel 4.1 Komposisi Kimia Paduan Aluminium Cor ... 47

Tabel 4.2 Massa Jenis Al Tanpa Paduan ... 49

Tabel 4.3 Massa jenis paduan Al -8,5%Si -6%Cu ... 50

Tabel 4.4 Massa Jenis Al Tanpa Paduan Setelah Mempergunakan Perhitungan Standar Deviasi... 51

Tabel 4.5 Massa jenis paduan Al-8,5%Si-6%Cu Setelah Mempergunakan Perhitungan Standar Deviasi ... 51

Tabel 4.6 Kekuatan Tarik Al Tanpa Paduan ... 53

Tabel 4.7 Kekuatan Tarik paduan Al-8,5%Si-6%Cu ... 54

xiv

Gambar 2.1 Diagram Fasa Al-Si ... 12

Gambar 2.2 Perbaikan Sifat-Sifat Mekanik oleh Modifikasi Paduan Al-Si ... 12

Gambar 2.3 Kurva Regangan dan Tegangan Uji Tarik. ... 20

Gambar 2.4 Korosi Merata ... 23

Gambar 2.5 Korosi Galvanis ... 24

Gambar 2.6 Korosi Celah ... 24

Gambar 2.7 Korosi Sumuran ... 25

Gambar 2.8 Setruktur Mikro Korosi Intergranular. ... 25

Gambar 2.9 Korosi Erosi. ... 26

Gambar 2.10 Distribusi Kekuatan Tarik pada Sudu Kincir ... 27

Gambar 2.11 Distribusi Tegangan Geser pada Sudu Kincir ... 28

Gambar 3.1 Diagram Alir ... 30

Gambar 3.2 Mesin Uji Tarik ... 31

Gambar 3.3 Neraca Digital ... 32

Gambar 3.4 Gelas Ukur ... 32

Gambar 3.5 Aluminium ... 33

Gambar 3.6 Tembaga ... 33

Gambar 3.7 Batuan Silikon ... 34

Gambar 3.8 Tabung Bertekanan ... 34

Gambar 3.9 Selang Tembaga ... 35

Gambar 3.10 Burner ... 35

Gambar 3.11 Kompresor ... 36

Gambar 3.12 Tang ... 36

Gambar 3.13 Tungku ... 37

Gambar 3.14 Kowi ... 37

Gambar 3.15 Thermokopel... 38

xv

Gambar 3.19 Palu ... 40

Gambar 3.20 Gergaji Tangan ... 40

Gambar 3.21 Kikir ... 40

Gambar 3.22 Proses Peleburan ... 42

Gambar 3.23 Hasil Cor ... 43

Gambar 3.24 Tabel Standar Tes Tegangan dengan Spesimen Bundar dan Contoh Spesimen Ukuran Kecil yang Proposional sebagai Standar Spesimen. ... 44

Gambar 3.25 Dimensi Spesimen ... 45

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Pada saat ini Indonesia memiliki program Pembangkit Listrik 35000 megawatt. Proyek pembangunan pembangkit listrik ini merupakan salah satu program yang di canangkan oleh Presiden Joko Widodo, melihat kebutuhan listrik hingga 2019 diprediksikan meningkat sekitar 8,7 persen perTahun. Rencananya pembangkit listrik ini akan dibangun di seluruh pulau di Indonesia dan di targetkan berlangsung selama 5 tahun. Terdapat 10 jenis pembangkit listrik yang akan dibangun salah satunya adalah pembangkit listrik tenaga angin. Mega proyek kincir angin direncanakan akan didirikan di sepanjang pesisir pantai laut selatan yaitu di Kabupaten Bantul.

Proyek Pembangkit Listrik Tenaga Angin (PLTA) akan dibangun di sepanjang pesisir pantai Bantul, tepatnya di Kecamatan Sanden hingga Srandakan. Lokasi pembangunan kincir angin ada di Dusun Ngepet, Desa Srigading Sanden. Targetnya PLTA ini akan menghasilkan daya listrik sebesar 50 megawatt. Proyek ini akan didirikan 20 kincir angin yang masing-masing akan berdiameter 100 meter.

Bermula dari gagasan kincir angin untuk PLTA, penulis tergerak untuk meneliti bahan yang tepat sebagai bahan dasar kincir angin. Sebagian besar kincir angin berbahan dasar kayu jati, namun sekarang akan dikembangkan kincir angin blade yang berbahan dasar logam. Sudu kincir angin yang berbahan dasar dari logam lebih tahan terhadap tegangan tarik namun tidak akan tahan dengan korosi.

2

kg/dm3 dan ketahanan terhadap korosi yang baik dibanding dengan logam lain.

Seperti yang sudah diketahui bahwa paduan Al-Cu memiliki kekerasan dan kekuatan tarik yang baik, namun pada komposisi yang tidak sesuai akan cenderung bersifat getas, resiko penyusutan besar dan mudah terjadi keretakan, tapi semua kekurangan itu dapat teratasi dengan di tambah dengan unsur Si. Karena Si memiliki karakteristik permukaan yang baik tanpa kegetasan panas, koefisien pemuaian kecil dan memiliki ketahanan terhadap korosi yang baik. Maka paduan Al-Si-Cu dapat menjadi alternatif bahan kincir angin yang baik karena massa jenis yang rendah, daya tahan tarik yang tinggi dan koefisien pemuaian yang rendah serta memiliki ketahanan terhadap korosi.

3

Pengujian akan dilakukan selama 4 bulan untuk diletakkan paduan di pinggir pantai dan dilihat perubahan massa yang terkorosi, dengan umur paduan 0-4 bulan. Pada masing-masing umur paduan memiliki 3 buah spesimen. 3 buah spesimen masing- masing akan di uji tegangan tarik.

Diharapkan penulis dapat menemukan komposisi yang tepat sebagai bahan kincir yang memiliki massa jenis yang rendah, memiliki ketahanan yang baik terhadap beban tarik dan bahan dapat bertahan dengan lingkungan pinggir pantai yang bersifat korosif. Maka pengujian yang akan diujikan pada spesimen paduan Al-Si-Cu ini adalah pengujian tarik dan pengujian korosi.

1.2 Rumusan Masalah

Masalah yang akan dirumuskan dalam penelitian ini adalah :

1. Bagaimana pengaruh paduan Al-8,5%Si dengan penambahan 6%Cu terhadap massa jenis, kekuatan tarik?

4 1.3 Tujuan

Tujuan dari penelitian adalah :

1. Mengetahui pengaruh paduan Al dengan penambahan 8,5%Si-6% Cu terhadap massa jenis dan kekuatan tarik.

2. Mengetahui pengaruh korosi terhadap kekuatan tarik Al tanpa paduan dan paduan Al dengan penambahan 8,5%Si-6%Cu setelah mengalami korosi selama 1-4 bulan.

1.4 Batasan Masalah

Batasan Masalah yang ada dalam penelitian ini adalah :

1. Paduan yang akan penulis teliti adalah paduan Al-8,5%Si dengan variasi 6% 2. Setelah proses machining spesimen tidak mengalami proses perlakuan panas

(normalizing)

3. Data pengujian yang akan diambil adalah massa jenis, tegangan tarik.

4. Pengujian korosi akan dilakukan di pinggir Pantai Pelangi, Bantul, Daerah Istimewa Yogyakarta.

5

BAB II DASAR TEORI 2.1 Aluminium

Aluminium pertama kali ditemukan oleh Sir Humphery Davy pada tahun 1890 sebagai suatu unsur, dan pertama kali direduksi seperti suatu logam pada tahun 1825 oleh Hans Christian Orsted. Pada tahun 1886 industri telah berhasil memperoleh logam aluminium dari alumina dengan cara elektrolisa dari garamnya yang terfusi oleh Paul Heroult dan C. M. Hall dikenal dengan proses Heroult Hall. SaMPai sekarang masih dipakai untuk memproduksi aluminium.

Aluminium memiliki ketahanan terhadap korosi yang baik dan hantaran listrik yang baik dan sifat – sifat yang baik lainnya sebagai sifat logam. Penambahan Cu, Mg, Si, Mn, Zn, Ni, dsb, secara satu persatu atau bersama – sama, memberikan juga sifat – sifat baik lainya seperti ketahanan korosi, ketahanan aus, koefisien pemuaian rendah dsb. Material ini dipergunakan di dalam bidang yang luas bukan saja untuk peralatan rumah tangga tapi juga dipakai untuk keperluan material pesawat terbang, mobil, kapal laut, konstruksi bangunan dsb.

2.2 Sifat-sifat Aluminium

6

ataupun kekuatan tarik yang rendah, aluminium memiliki kekuatan spesifik yang sangat baik.

Aluminium juga memiliki keunggulan sifat yaitu: tahan korosi, karena aluminium merupakan kelompok logam non ferro memiliki kerapatan yang tinggi, maka semakin baik daya tahan korosinya. Meskipun aluminium adalah logam aktif yang memiliki daya senyawa tinggi terhadap oksigen sehingga mudah sekali mengoksidasi, aluminium memiliki lapisan tipis oksida yang dapat mengendalikan laju korosi.

Aluminium memiliki sifat penghantar panas dan listrik yang baik karena aluminium memiliki daya hantar panas dan listrik yang tinggi sekitar 60% dari daya hantar tembaga dan tidak beracun, maka seringkali kita dapat di lihat pada produk-produk kaleng makan dan minuman sebagai bahan pembungkus yang menggunakan aluminium. Hal ini disebabkan karena rekasi kimia antara makanan dan minuman dengan aluminium tidak menghasilkan zat beracun dan membahayakan manusia.

7

Tabel 2.1 Sifat-Sifat Fisik Aluminium

Sifat-sifat Kemurnian Al (%))

99,996 >99,0

Masa jenis (20°C) 2,6989 2,71

Titik cair 660,2 653-657

0,2226 0,2297

Hantaran listrik (%) 64,94 59 (dianil)

Tahanan listrik koefisien temperatur

(/°C) 0,00429 0,0115

Koefisien pemuaian (20-100°C) 23,86 x 10-6 23,5 x 10-6 Jenis kristal , konstanta kisi fcc, a = 4,013

kX

fcc, a = 4,04 kX (Sumber : Surdia , T., Saito, S. : Pengetahuan Bahan Teknik, 135)

Tabel 2.2 Sifat-Sifat Mekanik Aluminium

Sifat-sifat

(Sumber : Surdia , T., Saito, S. : Pengetahuan Bahan Teknik, 135)

2.3 Paduan Aluminium

8

Aluminium paduan merupakan penambahan unsur-unsur paduan yang dapat meningkatkan sifat mekanik aluminium. Paduan aluminium diklasifikasikan oleh beberapa Negara dengan berbagai standar. Saat ini kasifikasi yang sangat terkenal dan sempurna adalah standar Aluminium Association di Amerika (AA) yang didasarkan atas standar terdahulu dari Alcoa (Aluminium coMPany of America). Paduan teMPa d y t k d tu t u du k “S” d k p du or dinyatakan dengan tiga angka. Standar AA menggunaan penandaan dengan 4 angka sebagai berikut : angka pertama menyatakan sistem paduan dengan unsur – unsur yang ditambahkan yaitu : 1 : Al murni, 2 : Al-Cu, 3 : Al-Mn, 4 : Al-Si, 5 : Al-Mg, 6 : Al-Mg-Si dan 7 : Al-Zn. Sebagai contoh Al-Cu dinyatakan dengan angka 2000. Angka pada teMPat kedua menyatakan kemurnian dalam paduan yang dimodifikasi dan Al murni sedangkan angka ketiga dan keeMPat dimaksudkan untuk tanda Alcoa terdahulu kecuali S, sebagai contoh 3S sebagai 3003 dan 63S sebagai 6063. Al dengan kemurnian 99% atau di atasnya dengan kemurnian terbatas (2S) dinyatakan sebagai 1100.

Tabel 2.3 Klasifikasi Paduan Aluminium Cor

Standar AA Standar Alcoa Keterangan

1001

Al murni99,5% atau diatasnya Al murni 99,0% atau diatasnya Cu merupakan unsur paduan utama Mn merupakan unsur paduan utama Si merupakan unsur paduam utama

5050-5086

6061-6069 50S-69S

Mg merupakan unsur paduan utama Mg2Si merupakan unsur paduan

utama

9

Tabel 2.4 Klasifikasi Perlakuan Bahan

(Sumber : Surdia , T., Saito, S. : Pengetahuan Bahan Teknik, 135)

2.4 Paduan Aluminium Utama 2.4.1 Paduan Al-Cu dan Al-Cu-Mg

Paduan Al-Cu yang paling sering diaplikasikan hanya berkisar sekitar 4-5% Cu. Karena pada fasa paduan ini memiliki kekurangan yaitu mempunyai daerah luas dari pembekuannya, penyusutan yang besar, resiko besar pada kegetasan, dan mudah terjadi keretakan. Pada paduan ini adanya Si sangat berguna dalam mengatasi keadaan itu dan Ti sangat efektif untuk memperhalus butir. Dengan perlakuan panas T6 pada coran dapat memiliki kemampuan kekuatan Tarik mencapai 25 kgf/mm2.

Dalam paduan Al-Cu-Mg paduan yang mengandung 4% Cu dan 0,5% Mg dapat mengeras dengan sangat dalam beberapa hari oleh penuaan dapa temperature

Tanda Perlakuan

Sebagian dianil setelah pengerasan regangan

Dianil untuk penyetabilan setelah pengerasan regangan, n=2 (1/4 keras), 4 (1/2 keras), 6 (3/4 keras), 8 (keras), 9 (sangat keras) Perlakuan panas

Penganilan penuh (hanya untuk coran)

Pengerasan regangan setelah perlakuan pelarutan Penuaan alamiah penuh setelah perlakuan pelarutan Penuaan tiruan (tanpa perlakuan pelarutan)

Penuaan tiruan setelah perlakuan pelarutan Penyetabilan setelah perlakuan pelarutan

10

biasa setelah pelarutan, paduan ii ditemukan oleh A. Wilm dalam usaha mengembangkan paduan Al yang kuat dinamakan duralumin. Selanjutnya telah banyak studi yang dilakukan mengenai paduan ini. Khususmya Nishimura menemukan dua senyawa ternet berada dalam keseimbangan dengan Al, yang dinamakan senyawa S dan T, dan ternyata senyawa S (Al2CuMg) mempunyai kemampuan penuaan pada temperature biasa. Duralumin adalah paduan praktis yang sangat terkenal di kenal dengan kode paduan 2017, komposisi standarnya adalah Al-4%Cu-1,5%Mg-0,5%Mn dinamakan paduan dengan kode 2024, nama lamnya disebut duralumin super. Paduan yang mengandung Cu mempunyai ketahanan korosi yang jelek, jadi apabila dibutuhkan ketahanan korosi yang khusus diperlukan permukaanya dilapisi dengan aluminium murni atau paduan Al yang tahan korosi yang disebut pelat alklad.

Tabel 2.5 Sifat-Sifat Mekanik Paduan Al-Cu-Mg

Paduan Keadaan Kekuatan tarik (kgf/mm2)

11

2.4.2 Paduan Al-Mn

Mn adalah unsur yang diperkuat Al tanpa mengurangi ketahanan korosi, dan dipakai untuk membuat paduan yang tahan korosi. Dalam diagram fasa Al-Mn yang ada dalam keseimbangan dengan larutan padat Al adalah Al6Mn (2,5,3%Mn), sistem ortorobik a=6,498 A, b=7,552 A, c=8,870 A, dan kedua fasa mempunyai titik eutektik pada 658,5°C, 1,95% Mn. Kelarutan padat maksimum pada tempertur eutektik adalah 1,82% dan pada 500°C 0,36%, sedangkan pada temperature biasa kelarutannya hampir 0.

Dengan paduan Al-12%Mn dan Al-1,2%Mn-1,0%Mg dinamakan paduan 3003 dan 3004 yang dipergunakan sebagai paduan tahan korosi tanpa perlakuan panas.

2.4.3 Paduan Al-Si

Paduan aluminium silikon (Al-Si) sangat baik kecairannya, mempunyai permukaan yang baik, tanpa kegetasan panas, dan sangat baik untuk paduan coran. Sebagai tambahan, paduan aluminium silikon mempunyai ketahanan korosi yang baik, massa yang ringan, koefisien pemuaian yang kecil dan penghantar listrik dan panas yang baik. Paduan Al-12%Si adalah paduan yang paling banyak dipakai untuk paduan cor cetak.

Gambar 2.1 menunjukkan fasa diagram fasa dari sistem ini. Ini adalah tipe eutektik yang seederhana yang mempunyai titik eutektik pada 577°C, 11,7%Si, larutan padat terjadi pada sisi aluminium, karena batas kelarutan padat sangat kecil maka pengerasan penuaaan sukar diharapkan.

12

eutektik seperti 11,7-14%Si. Si mengkristal sebagai kristal primer dan strukturnya menjadi sangat halus. Ini dinamakan sebagai struktur yang dimodifikasi. Gambar 2.2 menjukkan sifat-sifat mekaniknya yang sangat diperbaiki.

Gambar 2.1 Diagram fasa Al-Si

(Sumber : Surdia, T., Saito, S. : Pengetahuan Bahan Teknik, 137)

Gambar 2.2 Perbaikan sifat-sifat mekanik oleh modifikasi paduan Al-Si

13

Koefisien pemuaian dari Si sangat rendah, oleh karena itu paduannya pun mempunyai koefisien muai yang rendah apabila ditambah. Namun Si tidak memiliki butir primer yang halus tapi untuk memperhalus butir primer dapat menggunakan P oleh paduan Cu-P atau penambahan fosfor klorida (PCl5) untuk mencapai prosentase 0,001%P, dapat tercapai penghalusan Kristal primer dan homogenisasi. Paduan Al-Si banyak dipakai dengan elektroda untuk pengelasan yaitu terutama yang mengandung 5%Si.

Tabel 2.6 Sifat-Sifat Mekanik Paduan Al- Si

Paduan Keadaan

(Sumber : Tata Surdia, Pengetahuan Bahan Teknik, Jakarta 1999, hal. 140

2.4.4 Paduan Al-Mg-Zn

14

telah dikembangkan pada suatu paduan. Yaitu suatu paduan yang tersendiri dari: Al-5,5%Zn-2,5%Mn-1,5%Cu-0,3%Cr-0,2%mn, sekarang dinamakan paduan 7075. Paduan ini mempunyai kekuatan tertinggi diantarapaduan-paduan lainnya, sifat-sifat mekaniknya ditunjukkan pada Tabel 2.5 penggunaan paduan ini yang paling besar adalah untuk bahan konstruksi pesawat udara gunanya menjadi lebih penting sebagai konstruksi.

Tabel 2.7 Sifat-Sifat Mekanik Paduan 7075

(Sumber : Tata Surdia, Pengetahuan Bahan Teknik, Jakarta 1999, hal. 141

2.4.5 Paduan Alumunium Cor

15

Halus dan menyebabkan sifat mekanisnya Tabel 2.8 memperlihatkan sifat-sifat mekanis beberapa paduan cor.

Tabel 2.8 Sifat-sifat Mekanis paduan aluminium cor Menurut Aluminium Association

(sumber: V. Malau, Diktat Kuliah Bahan Teknik Manufaktur, USD Yogyakarta)

2.4.6 Pengaruh Unsur Paduan Dalam Aluminium

Unsur paduan sangat berpengaruh terhadap sifat-sifat aluminium paduan, untuk perlu diketahui pengaruh suatu unsur terhadap sifat-sifat aluminium

A. Si (Silicon)

Mempermudah proses pengecoran

Meningkatkan daya tahan terhadap korosi. Memperbaiki sifat-sifat atau karakteristik coran.

16

Menurunkan penyusutan bahan terhadap beban kejut

Hasil coran akan rapuh jika kandungan silicon terlalu tinggi B. Cu (Tembaga)

Meningkatkan kekerasan bahan. Memperbaiki kekuatan Tarik.

Mempermudah pengerjaan dengan mesin. Menurunkan daya terhadap korosi

Mengurangi kemampuan dibentuk dan dirol. C. Mn (Mangan)

Meningkatkan kekuatan dan daya tahan pada temperature tinggi. Meningkatkan daya tahan terhadap korosi.

Megurangi pengaruh buruk unsur besi. Menurunkan kemampuan penuangan. Meningkatkan kekerasan butiran partikel D. Mg (Magnesium)

Mempermudah proses penuangan.

Meningkatkan kemampuan pengerjaan mesin. Meningkatkan daya tahan terhadap korosi. Menghaluskan butira Kristal secara efektif. Meningkatkan ketahanan beban lanjut.

Meningkatkan kemungkinan timbulnya cacat pada hasil cor. E. Ni (Nikel)

Peningkatan kekuatan dan ketahanan bahan pada temperature tinggi. Penurunan pengaruh unsur Fe (besi) dalam paduan.

17

F. Fe (Besi)

Mencegah terjadinya penempelan logam cair pada cetakan selama proses penuangan.

Penurunan sifat mekanis. Penurunan kekuatan Tarik.

Timbulnya bintik keras pada hasil coran. Peningkatan cacat porositas.

G. Zn (Seng)

Meningkatkan sifat mampu cor. Peningkatan kemampuan dimesin. Mempermudah keuletan bahan. Meningkatkan ketahanan korosi. Menurunkan pengaruh baik dari besi.

Kadar Zn terlalu tinggi dapat menimbulkan cacat rongga udara. H. Ti (Titanium)

Meningkatkan kekuatan hasil cor pada temperature tinggi. Memperhalus butiran dan permukaan.

Mempermudah proses penuangan.

Menaikkan viskositas logam cair dan mengurangi fluiditas logam

2.4.7 Paduan Al-Si-Cu

18

dan kendaraan-kendaraan berat, bodi luar semua aircraft, piston, kano, rel kereta api, dan rangka pesawat. Aluminium paduan cor (casting alloys) sering digunakan pada peralatan makan, mesin otomotif, bodi transmisi dan permesinan angkatan laut.

Tabel 2.9 Sifat Aluminium Paduan

Alloys Heat-treatable wrought alloys :

2024-T4 4.4% Cu 68000 47000 20

19

2.5 Pengujian Tarik

Uji tarik merupakan salah satu pengujian destruktif (pengujian yang bersifat merusak benda uji). Pengujian dilakukan dengan memberikan beban tarik pada beban uji secara perlahan-lahan saMPai putus. Maka akan terlihat batas mulur, kekuatan tarik, perpanjangan, pengecilan luas diukur dari benda uji. Pelaksanaan pengujian sebagai berikut :

a. Ukur gage length dengan jangka sorong, lalu beri tanda. b. Catat nomor sepesimen yang akan di uji tarik.

c. Kemudian benda uji dipasang pada grip (penjepit) atas dan bawah pada mesin uji, dan dinaikan atau diturunkan grip bawah dengan kecepatan sedang sehingga penjepitan benda uji dalam posisi yang tepat. Kedudukan benda uji harus vertikal dan setelah itu kedua penjepit dikencangkan secukupnya. d. Power printer dihidupkan dan kertas mili meter blok dipasang pada printer. e. Mesin dijalankan dan catat angka yang ditampilkan pada data display saMPai

benda uji patah.

Beban tarik yang bekerja pada benda uji akan menimbulkan pertambahan panjang disertai pengecilan penaMPang benda uji. Dari data yang diperoleh dari pengujian tarik, dapat dilakukan perhitungan untuk cari nilai dari tegangan maksimum dan regangan dari benda uji tersebut, perhitungan dilakukan dengan menggunakan rumus berikut :

1. Kekuatan Tarik :

(3)

20

2. Regangan :

(4)

Dengan adalah regangan, adalah Panjang ukur awal , merupakan panjang ukur akhir merupakan pertambahan panjang

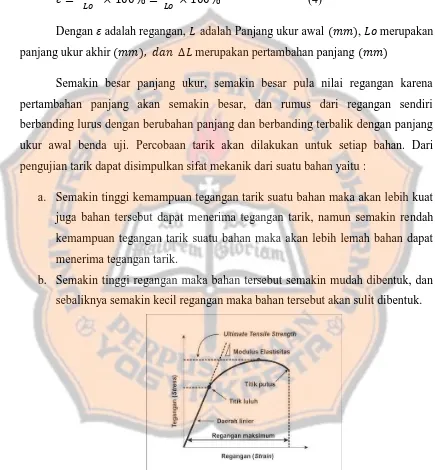

Semakin besar panjang ukur, semakin besar pula nilai regangan karena pertambahan panjang akan semakin besar, dan rumus dari regangan sendiri berbanding lurus dengan berubahan panjang dan berbanding terbalik dengan panjang ukur awal benda uji. Percobaan tarik akan dilakukan untuk setiap bahan. Dari pengujian tarik dapat disimpulkan sifat mekanik dari suatu bahan yaitu :

a. Semakin tinggi kemampuan tegangan tarik suatu bahan maka akan lebih kuat juga bahan tersebut dapat menerima tegangan tarik, namun semakin rendah kemampuan tegangan tarik suatu bahan maka akan lebih lemah bahan dapat menerima tegangan tarik.

b. Semakin tinggi regangan maka bahan tersebut semakin mudah dibentuk, dan sebaliknya semakin kecil regangan maka bahan tersebut akan sulit dibentuk.

Gambar 2.3 Kurva Regangan dan Tegangan Uji Tarik

21

Sifat-sifat terhadap beban tarik:

a. Modulus Elastisitas

Modulus elastisitas adalah ukuran kekakuan suatu material, semakin besar modulus elastisitas suatu material maka akan semakin kecil regangan elastis yang dihasilkan akibat pemberian tegangan pada material tersebut. Modulus elastisitas suatu bahan ditentukan oleh gaya ikatan antar atom pada material, karena gaya ini tidak dapat diubah tanpa terjadinya perubahan mendasar pada sifat bahannya, maka modulus elastisitas merupakan salah satu dari banyak sifat mekanik yang tidak mudah diubah. Sifat ini hanya dapat sedikit berubah oleh adanya penambahan paduan, perlakuan panas atau pengerjaan dingin. Modulus elastisitas biasanya diukur pada suatu suhu tinggi dengan metode dinamik. Pada tegangan tarik rendah terdapat hubungan linier antara tegangan dan regangan yang disebut sebagai daerah elastis, pada daerah ini akan berlaku hokum Hooke. b. Batas Proporsional

Batas proporsional adalah tegangan maksimum elastis pada suatu material, sehingga apabila tegangan-tegangan yang diberikan tidak melebihi batas proporsional suatu material maka material tersebut tidak akan mengalami deformasi dan akan dapat kembali ke bentuk semula.

c. Batas Elastis

22

d. Kekuatan Luluh

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan sejumlah kecil deformasi plastis yang ditetapkan.

e. Tegangan Maksimum

Tegangan maksimum merupakan beban maksimum yang mampu diterima oleh material hingga sebelum material tersebut patah.

2.6 Korosi

Korosi adalah gejala destruktif yang mempengaruhi hampir semua logam, Menurut Denny A. Jones pada buku berjudul Principles and Prevention of Corrosion, definisi korosi adalah rusaknya suatu bahan atau berkurangnya kualitas suatu bahan, dikarenakan reaksi dengan lingkungannya. Korosi tersebut bisa mengakibatkan bahan bertambah berat, bahan menjadi semakin ringan dan sifat-sifat mekanisnya berubah. Korosi harus dicegah karena sangat merugikan. Dari kerugian ekonomi saMPai kerugian materi.

Efek dari Korosi sendiri akan berpegaruh pada umur pemakaian material. Maka untuk mengetahui cepat atau lambatnya korosi pada sebuah material dapat diperhitungankan melalui persamaan :

Dengan adalah laju reaksi korosi, ketetapan laju ukuran energy bebas aktivasi dinyatakan dengan

23

Korosi pada logam sangatlah beragam, disebabkan karena kondisi lingkungan saMPai pada kondisi dari logam itu tersendiri. Adapun jenis-jenis korosi yang bias terjadi pada logam:

2.6.1 Korosi Merata (uniform)

Korosi ini merata di seluruh permukaan logam dan termasuk korosi yang paling sering dijuMPai. Korosi ini dikontrol oleh reaksi kimia antara permukaan logam dengan media pengkorosifnya. Korosi ini bisa terjadi dikarenakan komposisi dan metalurgi material yang sama. Dengan keseragaman tersebut, pelepasan electron akan merata keseluruh permukaan.

Gambar 2.4 Korosi Merata (sumber: Budi Hartono 2011) 2.6.2 Korosi Galvanis (bimetal)

24

Gambar 2.5 Prosews Elektrokimia Korosi Galvanis (sumber: Busman 2010)

2.6.3 Korosi Celah

Korosi celah merupakan korosi local yang mempunyai celah antara keduanya yang mengakibatkan terjadinya perbedaan konsentrasi asam. Biasanya terjadi dikarenakan celah tersebut terisi oleh elektrolit yang mengakibatkan terjadinya sel korosi dengan katodanya adalah sisi luar permukaan celah dan anodanya adalah elektrolit yang mengisi celah itu sendiri.

Gambar 2.6 Korosi Celah

(Sumber : Jones, DA. : Principles and Prevention of Corrosion)

2.6.4 Korosi Sumuran (pitting)

25

Gambar 2.7 Korosi Sumuran

(Sumber : Jones, DA. : Principles and Prevention of Corrosion)

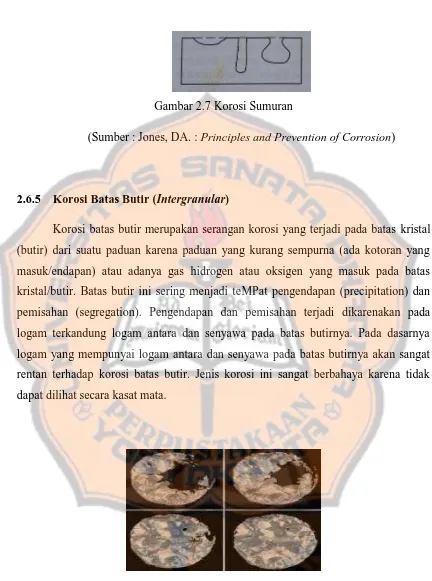

2.6.5 Korosi Batas Butir (Intergranular)

Korosi batas butir merupakan serangan korosi yang terjadi pada batas kristal (butir) dari suatu paduan karena paduan yang kurang sempurna (ada kotoran yang masuk/endapan) atau adanya gas hidrogen atau oksigen yang masuk pada batas kristal/butir. Batas butir ini sering menjadi teMPat pengendapan (precipitation) dan pemisahan (segregation). Pengendapan dan pemisahan terjadi dikarenakan pada logam terkandung logam antara dan senyawa pada batas butirnya. Pada dasarnya logam yang mempunyai logam antara dan senyawa pada batas butirnya akan sangat rentan terhadap korosi batas butir. Jenis korosi ini sangat berbahaya karena tidak dapat dilihat secara kasat mata.

26

2.6.6 Korosi Retak Tegang

Korosi retak tegang adalah keretakan akibat tegangan tarik dan media korosif secara bersamaan dan terjadi pada material yang spesifik. Karakteristik dari korosi ini adalah perpatahannya gatas dimana retakan terjadi dengan regangan yang kecil dari material.

2.6.7 Korosi Selektif

Korosi selektif adalah suatu bentuk korosi yang terjadi karena pelarutan komponen tertentu dari paduan logam. Pelarutan ini terjadi pada salah satu unsur paduan atau komponen dari paduan logam yang lebih aktif yang menyebabkan sebagaian besar dari pemadu tersebut hilang dari paduannya.

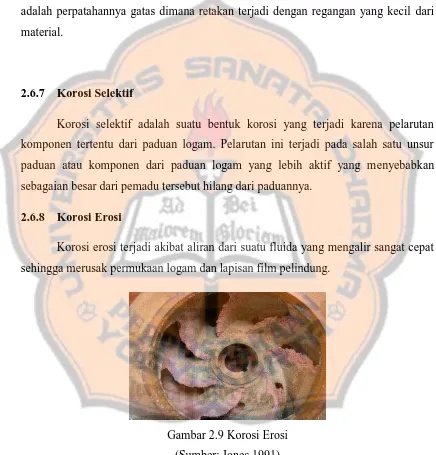

2.6.8 Korosi Erosi

Korosi erosi terjadi akibat aliran dari suatu fluida yang mengalir sangat cepat sehingga merusak permukaan logam dan lapisan film pelindung.

Gambar 2.9 Korosi Erosi (Sumber: Jones 1991)

27

dan sangat mudah terlepas ke udara, bahan ini berada dalam bentuk gas dan sangat mudah terlepas ke udara. Di dunia industry ammonia umumnya digunakan sebagai bahan anti beku (refrigerant) di dalam alat pendingin. Bukan hanya itu saja, dalam aplikasi alat pendingin absorbsi yang digunakan sebagai refrigerant adalah ammonia. Tentu saja dalam prosesnya pengaruh ammonia tersebut akan menyebabkan korosi.

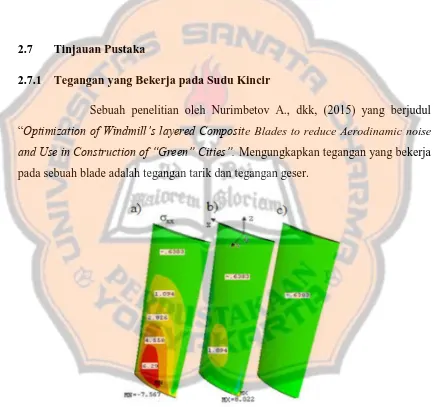

2.7 Tinjauan Pustaka

2.7.1 Tegangan yang Bekerja pada Sudu Kincir

Sebuah penelitian oleh Nurimbetov A., dkk, (2015) yang berjudul

“Optimization of Windmill’s layered Composite Blades to reduce Aerodinamic noise

and Use in Construction of “Green” Cities”. Mengungkapkan tegangan yang bekerja pada sebuah blade adalah tegangan tarik dan tegangan geser.

28

Gambar 2.11 Distribusi Tegangan Geser pada Sudu Kincir (a) karbon silikat (b) boroaluminium (c) fiberglass

2.7.2 Laju Korosi

Menurut F. Corvo, T. Perez, L.R. Dzib, dkk, Corrosion Science Vol 50

2 8 y b r udu “Outdoor-indoor corrosion of metal in tropical coastal

29

Tabel 2.10 Laju korosi dari baja, tembaga, zink, dan aluminium dalam (g/m2) di Viriato stasiun pesisir (Kuba)

30 BAB III

METODE PENELITIAN

3.1 Diagram Alir

Gambar 3.1 Diagram Alir Tanpa perlakuan

korosi

Perlakuan pengujian korosi

Uji tarik Uji tarik Pengujian laju

korosi

31 3.2 Bahan dan Alat Penelitian

3.2.1 Bahan Penelitian

Bahan yang diperlukan dalam membuat benda uji adalah aluminium, silicon dan tembaga. Aluminium dan tembaga diperoleh di toko daerah Jogjakarta, lalu bahan dipotong kecil-kecil, silikon yang didapat di daerah Ceper, Klaten di hancurkan hingga berbentuk halus. Alat-alat yang diperlukan untuk pengecoran anara lain cetakan gerabah, kowi, tabung solar, thermokopel dan burner. Proses pengecoran tersebut akan menghasilkan 2 jenis spesimen uji, yaitu :

1. Aluminium tanpa paduan

2. Aluminium Silikon Tembaga dengan kadar silikon 8,5% tembaga 6%

3.2.2 Alat – alat Penelitian

Alat – alat yang diperlukan dalam proses pengujian antara lain :

a. Mesin Uji Tarik, milik Laboratorium Ilmu Logam, Jurusan Teknik Mesin Universitas Sanata Dharma

32

b. Neraca digital, milik Laboratorium Analisis pusat, Jurusan Farmasi Universitas Sanata Dharma

Gambar 3.3 Neraca digital

c. Gelas ukur

33

3.3 Proses Peleburan Logam dan Pengecoran 3.3.1 Bahan Coran

Bahan – bahan yang digunakan dalam proses pengecoran anatara lain:

a. Aluminium

Gambar 3.5 Aluminium

b. Tembaga

34 c. Batuan Silikon

Gambar 3.7 Batuan silikon

3.3.2 Alat – alat yang digunakan

Alat – alat yang dipergunakan dalam proses pengecoran antara lain:

1. Tabung bertekanan

35 2. Selang tembaga

Gambar 3.9 Selang tembaga 3. Burner

36 4. Kompresor

Gambar 3.11 Kompresor 5. Tang

37 6. Tungku

Gambar 3.13 Tungku 7. Kowi

38 8. Thermokopel

Gambar 3.15 Thermokopel 9. Stopwatch

39 10.Kunci Pas Ring

Gambar 3,17 Kunci ring 11.Cetakan gerabah

40 12.Palu, gergaji tangan dan kikir

Gambar 3.19 Palu

Gambar 3.20 Gergaji tangan

41 3.3.3 Proses Persiapan Pengecoran Logam Proses peleburan logam adalah sebagai berikut:

1. Aluminium (Al) diukur dan dikelompokkan menurut koposisinya.

2. Aluminium (Al) yang berbentuk silinder dipotong – potong pendek sesuai tinggi kowi, agar setelah mencair agar tidak meluber.

3. Batuan silicon metal (Si) dihaluskan hingga halus untuk memudahkan proses peleburan, kemudian timbang sesuai dengan komposisinya.

4. Tembaga (Cu) yang berbentuk silinder ditimbang sesuai komposisinya dan dipotong sesuai tinggi kowi.

5. Bahan bakar Solar dan corong untuk pengisian disiapkan.

6. Tabung bahan bakar diisi solar sampai penuh lalu diberi tekanan denagn memakai pompa hingga bar tekanan penuh.

7. Burner dibersihkan dari kerak dengan menggunakan kompresor dan diberi TBA pada ulir penghubung selang tembaga.

42

3.3.4 Proses Peleburan dan Pengecoran Logam

Gambar 3.22 Proses Peleburan

Prosedur Peleburan adalah sebagai berikut:

1. Aluminium (Al), silicon (Si), dan tembaga (Cu) yang sudah ditimbang dan dikelompokkan disiapkan.

2. Aluminium (Al), silicon (Si), dan tembaga (Cu) dimasukkan kedalam kowi sesuai dengan komposisinya.

3. Kowi diletakkan didalam tungku dan dibawahnya diberi batu tahan api agar semburan dari burner pas menuju ke kowi

4. Pada tempat keluarnya api pada burner dituang oli untuk membantu pemanasan burner.

5. Api dinyalakan pada burner dan tunggu sampai panas.

43

7. Setelah kurah lebih 5 menit, nyala api akan menunjukkan pengapian sempurna.

8. Aluminium (Al) mulai melunak sekitar ±40 menit. 9. Kowi ditutup agar peleburan menjadi sempurna.

10.Paduan diaduk agar aluminium (Al), silikon (Si) dan tembaga (Cu) tercampur dengan baik.

11.Sekitar ±56 menit bahan sudah terlebur sempurna.

12. Kowi dapat diangkat dari tungku dengan tang penjepit selanjutnya dituang ke dalam cetakan gerabah sudah disiapkan yang sebelumnya juga sudah di panaskan (agar cetaan bisa sempurna dan merata).

13.Penuangan membutuhkan waktu kurang lebih nsekitar 3-5 Detik.

3.3.5 Pembongkaran Hasil Coran

Paduan yang sudah dicoran akan didiamkan selama 24 jam hingga dingin. Cetakan terbuat dari tanah liat atau gerabah, maka dalam proses pembongkaran hasil coran dilakukan dengan cara memukul dengan palu hingga cetakan pecah dan bersihkan benda uji dari sisa pecahan cetakan. Selanjutnya benda uji akan dibentuk dengan alat milling.

44 3.4 Pembuatan Benda Uji

Hasil coran berupa 2 plat kotak dengan ukuran 15 cm x 15 cm x 3 cm selanjutnya akan diratakan dengan mesin milling, benda uji akan diratakan sehingga mencapai ketebalan 2 – 2,5 cm. Hasil coran digergaji menjadi 10 bagian, lalu dibubut hingga membentuk silinder dengan dimensi 12 cm x 1 cm x 1 cm, sehingga menghasilkan 20 spesimen benda uji. Dalam 4 bulan, perbulan ada 3 spesimen yang akan diuji ketahanan korosinya, masing – masing akan diuji tarik. Sebagai landasan 3 spesimen dengan umur 0 bulan, akan diuji massa jenis dan uji tarik.

Gambar 3.24 tabel Standar Tes Tegangan dengan Spesimen Bundar dan Contoh Spesimen Ukuran Kecil yang Proposional sebagai Standar Spesimen.

(Sumber : ASTM A370. : Standard Test Method and Definitions for Mechanical Testing of Steel Products)

45

Gambar 3.25 Dimensi spesimen

3.5 Tahap Pengujian Bahan 3.5.1 Pengujian Masa Jenis

Pengujian massa jenis adalah sebagai berikut :

a. Spesimen yang sudah dimachining diberi nomor menurut komposisi, antara paduan Al -8,5%Si -6%Cu dan Al tanpa paduan.

b. Sebelum diberi perlakuan korosi, semua spesimen diberi nomor, ditimbang dan diukur volumenya.

c. Spesimen ditimbang dengan menggunakan neraca digital sebagai data (m). d. Spesimen diukur volumenya dengan menggunakan gelas ukur berkapasitas 50

ml.

e. Gelas ukur diisi air sebanyak 40 ml.

46

g. Data spesimen kemudian ditentukan massa jenisnya dengan menggunakan rumus:

�= �

�

Dengan, � adalah massa jenis dengan satuan gram/dm3, � merupakan massa spesimen (gram), dan � merupakan volume (dm3).

3.5.2 Pengujian Tegangan Tarik

Pengujian tarik dilakukan dengan tujuan untuk menentukan sifat-sifat mekanis material antara lain kekuatan tarik dan regangan.

Proses pengujian tarik adalah sebagai berikut:

a. Benda uji dipasang pada penjepit atau chock atas dan bawah pada alat uji tarik. Penjepit bawah dinaikkan dan diturunkan dengan kecepatan lambat, sehingga penjepit benda uji dalam posisi yang tepat, diusahakan agar kedudukan dari benda uji betul-betul vertikal, kemudian kedua penjepit atau chuck dikencangkan.

b. Benda uji diberi beban tarik, sehingga benda uji akan bertambah panjang dan sampai pada saat benda uji tersebut akan putus atau patah. Perpatahan yang diharapkan adalah pada bagian panjang ukur dari benda uji, apabila patah terjadi di luar benda uji, pengujian tersebut dinyatakan gagal.

c. Data yang didapatkan kemudian dicatat selama pengujian tarik (pertambahan beban dan pertambahan panjang) dengan interval yang ditentukan.

d. Beban tarik maksimal dan kekuatan tarik maksimum setelah benda uji putus dicatat

47

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN 4.1 Hasil Penelitian

Pengujian komposisi kimia bahan uji aluminium dilakukan untuk mengetahui unsur paduan aluminium yang akan diuji. Hasil pengujian komposisi kimia dapat dilihat pada Tabel 4.1

Table 4.1 Komposisi Kimia Paduan Aluminium Cor

UNSUR SAMPEL UJI

15/S-1961 (%) Devinisi

48

Table 4.1 adalah paduan komposisi aluminium, dapat dilihat aluminium sudah memiliki Si 0,194% dan Cu 0,17%, maka kadar Si dan Cu yang ditambahkan pada aluminium sebanyak 8,306% dan 3,83%.

4.1.1 Data Penelitian Pengujian Massa Jenis

Pengujian massa jenis dilakukan pada spesimen aluminium tanpa paduan dan spesimen paduan Al 8,5%Si 6%cu. Perhitungan dilakukan dengan pengukuran volume dan massa yang telah diukur menggunakan gelas ukur dan neraca digital. Semua spesimen diukur pada tanpa paduan sebelum dikorosikan di pinggir pantai, perhitungan massa jenis di peroleh dengan:

⁄

49

Table 4.2 Massa Jenis Aluminum Tanpa Paduan

50

Table 4.3 Massa Jenis Paduan Al-8,5%Si-6%Cu

spesimen Volume (ml) Volume(md³) massa

(g) sehingga diperlukan perhitungan ulang menggunakan rumus standar deviasi. Berikut akan ditampilkan kembali data jenis yang sudah diperbaiki mengguakan rumus standar deviasi. Data akan disajikan pada Tabel 4.4 dan Tabel 4.5.

Perhitungan standar deviasi:

s =

√

∑ ̅51

Tabel 4.4 Massa Jenis Aluminium Tanpa Paduan Setelah Mempergunakan Perhitungan Standar Deviasi.

52

4.1.2 Data Penelitian Pengujian Kekuatan Tarik

Pengujian kekuatan tarik dilakukan pada spesimen aluminium tanpa paduan dan spesimen paduan Al-8,5%Si-6%Cu. Pengujian menggunakan alat uji tarik, menghasilkan nilai beban tarik (kg), elongation atau pertambahan panjang (mm) dan print out grafik hubungan beban dan pertambahan panjang. Adapun penghitungan kekuatan tarik dilakukan dengan rumus :

⁄

⁄ ⁄

53

Table 4.6 Kekuatan Tarik Aluminium Tanpa Paduan

54

Table 4.7 Kekuatan Tarik Paduan Al-8,5%Si-6%Cu

55

4.2 Pembahasan

Proses peleburan spesimen secara manual dengan menggunakan burner dengan bahan bakar solar, media yang digunakan dalam pengecoran terbuat dari bahan gerabah/tanah liat. Proses machining dilakukan dengan gergaji,mesin milling dan mesin bubut, menghasilkan 30 buah spesimen yang terdiri 15 buah spesimen aluminium tanpa paduan dan 15 buah spesimen aluminium paduan Al-8,5%Si-6%Cu. Semua spesimen ditimbang di Laboratorium Analisis Pusat, Fakultas Farmasi Universitas Sanata Dharma, kemudian diberi nomor. Pada tanggal 15 Desember 2015 spesimen mulai diberikan perlakuan korosi yaitu dengan cara digantung di pinggir Pantai Pelangi, Depok, Bantul, Daerah Istimewa Yogyakarta. Setiap tanggal 15 dengan rentan satu bulan, tiga buah spesimen diambil sebagai data korosi dan data kekuatan tarik. Setelah diambil spesimen ditimbang di Laboratorium Analisis Pusat Fakultas Farmasi Universitas Sanata Dharma kembali kemudian dilakukan pengujian tarik di Laboratorium Fakultas Teknik Mesin Universitas Sanata Dharma. Proses pengambilan benda uji dilakukan secara berturut-turut setiap bulannya dan dilakukan selama eMPat bulan sehingga pengambilan data korosi berakhir pada tanggal 15 April 2016.

4.2.1 Pembahasan Pengujian Massa Jenis

Pada Tabel 4.2 dan Tabel 4.3, menunjukkan angka rata-rata massa jenis aluminium tanpa paduan yaitu 2674,59 gr/dm3, dan pada paduan Al-8,5%Si-6%Cu yaitu 2836,99 gr/dm3. Peningkatan massa jenis dari paduan Al-Si-Cu dikarenakan 6% massa aluminium digantikan oleh 6% massa tembaga, dari massa jenis tembaga teoritis yaitu 8930 gram/dm3. Massa jenis paduan Al-Si-Cu ini juga dipengaruhi 8,5% massa silikon teoritis 2329 gram/dm3.

56

secara manual memiliki kemungkinan adanya udara yang terjebak di dalam spesimen saat pengecoran dan menyebabkan adanya kekosongan (vacancy) pada batas butir sehingga menyebabkan turunnya massa jenis dari benda uji.

4.2.2 Pembahasan Pengujian Kekuatan Tarik Terhadap Korosi

Hasil grafik kekuatan tarik yang didapat dari data kekuatan tarik aluminium murni dan aluminium paduan

Gambar 4.1 Hubungan Kekuatan Tarik Aluminium Tanpa Paduan dengan Aluminium 8,5%Si-6%Cu Sebelum dan Setelah Proses Korosi 4 Bulan Pada Gambar 4.1 dapat dilihat kekuatan kekuatan tarik aluminium tanpa paduan lebih rendah dibandingkan aluminium paduan 8,5%Si-6%Cu, pada aluminium tanpa paduan hasil pengujian tarik menunjukkan bahwa kekuatan tarik setiap spesimen mengalami penurunan yang sangat cepat pada setiap bulannya. Spesimen aluminium tanpa paduan mengalami penurunan rata-rata 21,25MPa dari mula-mula. Korosi ini sangat cepat dikarenakan tidak adanya campuran paduan di dalam aluminium tanpa paduan. Penurunan kekuatan tarik pada aluminium paduan Al-8,5%Si-6%Cu penurunannya tidak terlalu signifikan pada setiap bulannya.

57 BAB V PENUTUP 5.1 Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan, dapat ditarik kesimpulan sebagai berikut:

1. Penambahan 8,5%Si-6%Cu meningkatkan massa jenis sebesar 5,72% dari spesimen aluminium tanpa paduan, yang awalnya 2674,59 gr/dm³ menjadi 2836,99 gr/dm³. Kekuatan tarik spesimen paduan Al-8,5%Si-6%Cu meningkat 28% dari aluminium tanpa paduan, menjadi 100,99 MPa..

58 5.2 Saran

Setelah melakukan penelitian ini, penulis memberikan saran agar untuk kedepanya memperoleh hasil yang lebih baik. Ada beberapa saran yang penulis berikan adalah:

1. Agar hasil coran dapat lebih baik, sebaiknya Universitas membeli alat pengecoran yang lebih moderen.

Askeland, Donald R., Phule P., 2011, The Science and Engineering of Materials 6th Edition. Solid State, New Delhi.

Craig, H.L. Jr., 1972, Stress-Corrosion Cracking of Metals-a State of the Art, ASTM-STP 518. Fontana, Mars G., 1986, Corrosion Engineering 3rd Edition, B & Jo Enterprise PTE LTD, Singapore.

Jones, Denny A., 1992, Principles and Prevention of Corrosion, Macmillan Publishing Company, Ontario, Canada.

Metal Handbook Ninth Edition, American Society for Metal.

Spiegel, Murray R., Stephens, Larry J., Schaum’s Outlines : Sta tistik Edisi Ketiga, Erlangga, Jakarta.

Surdia, T., Chijiwa K., 1976, Teknik Pengecoran Logam, edisi kedua. Pradnya Paramita, Jakarta.

Surdia, T., Saito, S., 1995, Pengetahuan Bahan Teknik, cetakan ketiga. Pradnya Paramita, Jakarta.

Lampiran 1.4 Hasil Pengujian Tegangan Tarik Aluminium Kondisi Awal Nol Bulan F(kg)

∆L(mm) ∆L(mm)

F(kg)

F(kg)

Lampiran 1.5 Hasil Pengujian Tegangan Tarik Aluminium Kondisi Awal Bulan Pertama F(kg)

∆L(mm)

F(kg)

∆L(mm)

Lampiran 1.6 Hasil Pengujian Tegangan Tarik Aluminium Kondisi Awal Bulan Kedua F(kg)

∆L(mm)

F(kg)

∆L(mm)

Lampiran 1.7 Hasil Pengujian Tegangan Tarik Aluminium Kondisi Awal Bulan Ketiga ∆L(mm)

F(kg)

∆L(mm) F(kg)

Lampiran 1.8 Hasil Pengujian Tegangan Tarik Aluminium Kondisi Awal Bulan Keempat F(kg)

∆L(mm) F(kg)

∆L(mm)

F(kg)

Lampiran 1.9 Hasil Pengujian Tegangan Tarik Al-8,5%Si-6%Cu Bulan Nol ∆L(mm)

F(kg) F(kg)

∆L(mm)

IMAGE 9

Lampiran 1.10 Hasil Pengujian Tegangan Tarik Al-8,5%Si-6%Cu Bulan Kesatu F(kg)

∆L(mm)

∆L(mm) ∆L(mm)

F(kg)

Lampiran 1.11 Hasil Pengujian Tegangan Tarik Al-8,5%Si-6%Cu Bulan Kedua ∆L(mm)

∆L(mm) ∆L(mm)

F(kg)

F(kg)

Lampiran 1.12 Hasil Pengujian Tegangan Tarik Al-8,5%Si-6%Cu Bulan Ketiga F(kg)

F(kg) F(kg)

∆L(mm) ∆L(mm)

Lampiran 1.13 Hasil Pengujian Tegangan Tarik Al-8,5%Si-6%Cu Bulan Keempat F(kg)

F(kg)

F(kg)

∆L(mm) ∆L(mm)