BAB IV

OPERASI MESIN CNC TURRET PUNCH

IV.1 Profil Mesin CNC Turret Punch Tailift HPS 1500

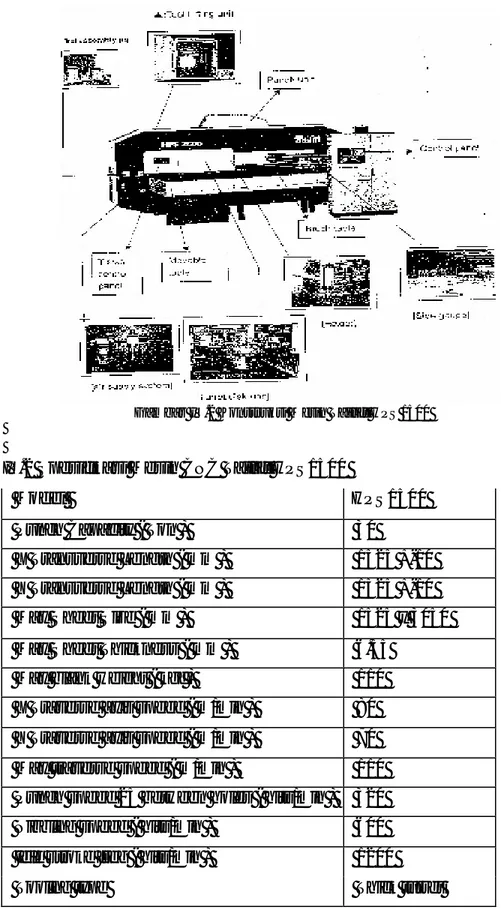

Tahap setelah proses CAD/CAM adalah proses pengerjaan part ke mesin. Dalam hal ini penulis menggunakan Mesin CNC Turret Punch Tailift HPS 2500.

Gambar IV.1 Mesin Tailift HPS 1500

Gambar IV.2 Konstruksi Mesin Tailift HPS 1500

IV.2 Spesifikasi Mesin CNC Tailift HPS1500

Model HPS1500

Punch Capacity ( Ton ) 30

X Transverse Length ( mm ) 1525 +-10 Y Transverse Length ( mm ) 1525 +-10 Max Sheet Size ( mm ) 1525 x 3050 Max Sheet Thickness ( mm ) 6.35

Max blank weight ( kgf ) 110 X Traverse axis speed ( m/min ) 80 Y Traverse axis speed ( m/min ) 70 Max traverse speed ( m/min ) 110 Punch speed 25 between holes ( hits/min ) 320 Nibbling speed ( hits/min ) 600

Max punch diameter ( mm ) 114.3 Number of tool stations 40 Number of auto index ( D type ) 2 Turret rotation ( rpm ) 40 Auto index rotation ( rpm ) 50

Ram stroke ( mm ) 31

Model of working tables Brush Number of workpiece holder ( pics ) 2

Power supply ( KVA ) 40

Compressed air pressuere ( bar ) 6

Oil tnk volume ( I ) 250

Machine length ( mm ) 5190

Machine width ( mm ) 3200

Machine height ( mm ) 2536

Net weight ( kgf aprox ) 12000

Size of separate control cabinet ( mm ) 1200*600*1900

CNC controller FANUC 18P

Number of controllable axes 4

CMOS memory ( KB ) 64/ 512

Serial Interface RS232

Punching akurasi ( mm ) 0.1

IV.3 Panel-panel Mesin CNC Tailift HPS 1500

a. Start Button

Untuk menjalankan program setelah program jadi ( hanya dapat digunakan pada mode MEM dan MDI )

b. Stop Button

Untuk menghentikan program yang sedang berjalan

Mode-mode yang ada Mode ZRN

Digunakan untuk menentukan titik referensi point

Mode RPD

Mode JOG

Digunakan untuk menggerakkan secara manual yang diikuti menekan X+, X-, Y+ atau Y -

Mode MDI

Digunakan untuk membuat program secara manual.

Mode MEM

Digunakan untuk menjalankan program yang telah selesai dibuat.

Mode EDIT

Digunakan untuk mengedit program yang sudah ada.

Fungsi-fungsi tombol

SBK

Mengeksekusi program secara perbaris ( block ) program.MLK

Mengeksekusi program secara perbaris ( block ) program.DRN

Menjalankan program tanpa melakukan pemotonganBDT

OPERATION STOP

Proses pemesinan akan berhenti secara otomatis setelah pada program diberi perintah M01

MANUAL

PUNCH SELECTED

Perintah pemotongan dilakukan secara manual

MANUAL PUNCH

1x penekanan maka 1x alat iris akan melakukan proses pemotongan

RESET

Digunakan untuk menetralkan pada waktu terjadi alarmO.T RELEASE

Menetralkan alarm setelah terjadi over travel.

Sebelumnya posisi diletakkan kembali kedalam area.

AL 2029

Ditekan jika terjadi alarm 2029X-

Gerakan kearah sumbu X-Y-

Gerakan kearah sumbu Y-T-

Gerakan rumah tool searah jarum jamC-

Gerakan tool searah jarum jamX+

Gerakan kearah sumbu X+Y+

Gerakan kearah sumbu Y+T+

Gerakan rumah tool berlawanan arah jarum jamC+

Gerakan tool berlawanan arah jarum jamTabel symbol dan fungsi-fungsi tombol

NAMA

SIMBOLDELETE

POSITION

PROGRAM

OFFSET / SETTING

SYSTEM

MESSAGE

GRAPH

CNC / MMC

SHIFT

INPUT

ALTER

INSERT

DELETE

PAGE UP

PAGE DOWN

HELP

RESET

CUSTOM / GRAPH

Fungsi-funsi dari tombol diatas sebagai berikut : a. Delete : Menghapus progeam.

b. Position : Menampilkan posisi pengerjaan yang sedang dilakukan.

c. Program : Menampilkan progam cnc yang dikerjakan d. Offset / Setting : Menampilkan nilai offset dan data.

e. System : Menampilkan dan mengatur sebuah parameter dan menampilkan data pendiagnosaan sendiri.

f. Message : Menampilkan sebuah pesan dan data sebuah alarm g. Graph : Menampilkan grafik

h. CNC / MMC : Untuk memilih tampilan CNC atau MMC

i. Shift : Menekan [ Shift ] diikuti sebuah kunci addres akan memasukan karakter sebelah kanan atas.

j. Input : Memasukkan karakter untuk parameter mesin . k. Alter : Mengganti karakter dengan menghapus karakter

yang akan d iganti.

l. Insert : Menyisipkan karakter m. Delete : Menghapus karakter

n. Page Up : Menampilkan halaman sebelumnya o. Page Down : Menampilkan halaman sesudahnya.

p. Help : Memberikan bantuan.

q. Reset : Mereset semua pesan-pesan alarm atau membatalkan perintah eksekusi.

r. Custom / Graph : menampilkan data grafik.

IV.4 Kompensasi Tool ( Alat iris )

Pada mesin CNC tersedia fasilitas penggantian alat iris. Setiap alat iris mempunyai bentuk yang berbeda-beda. Oleh karena itu diperlukan kompensasi ala t iris agar pengerjaan permesinan yang menggunakan lebih dari satu alat iris dapat bekerja akurat.

Gambar IV.3 Rumah Tool

IV.5 Pengoperasian Mesin dengan CNCKad 2002

Langkah-langkah pengoperasian mesin CNC Turret Punch Tailift HPS 2500 sebagai berikut :

1. Nyalakan power kompresor dan buka aliran kompresor sebagai penyedia udara terkompresi untuk mesin.

2. Putar saklar utama mesin ke posisi ON yang terletak di samping sebelah kiri panel mesin.

3. Tekan saklar power pada posisi ON untuk menghidupkan mesin dan monitor.

4. Tekan Punch Motor untuk menyalakan mode pengepunchan atau pompa oil.

5. Home Position. Caranya :

a. Putar kunci pada mode JOG ( 3 )

b. Tekan -X dan –Y hingga kurang lebih 400mm c. Putar kunci pada mode REF ( 1 )

d. Tekan +X, +Y, +T dan +C secara bergantian dan berurutan 6. Pemanasan Mesin. Caranya :

a. panggil program pemanasan. Dengan cara Putar kunci pada mode EDIT (6) pilih DIR pada pilihan di monitor kemudian ketik no program pemanasan mesin kemudian tekan anak

b. Tekan DRN. Agar nantinya program berjalan tanpa pelakukan pengepunchan ( pemotongan ).

c. Tekan START menjalankan program. Pemanasan mesin ini dilakukan sekitar 10 menit.

7. Nyalakan computer. Yang nantinya akan berfungsi untuk membuat gambar yang akan diproses di mesin.

8. Pilih software ( program ) yang akan digunakan untuk membuat gambar. Dalam hal ini software yang digunakan adalah CNCKad2002. Berikut ini merupaka n tampilan layar program CNC Kad2002 pada saat pertama kali dibuka.

Gambar IV.4 Tampilan Program CNCKad2002

9. Simulasi di mesin.

Simulasi di mesin berfungsi agar program yang dibuat akan berjalan dengan baik atau aman jika diproses pada mesin. Caranya

a. Mengetahui dan menampilkan posisi clamps. Caranya : - Pilih mode ZRN

- Clamps aka n berjalan searah sumbu X. Hal ini untuk mengetahui posisi clam terakhir.

- Jika clamps sudah berhenti di posisi semula maka posisi clamps akan muncul pada monitor mesin. Apabila kita sebelumnya merubah posisi clamp, maka posisi clamp pada monitor juga berubah.

b. Simulasi pada monitor mesin. Caranya : - Pilih mode MEM ( 5 )

- Pada panel monitor pilih GRAPH - OPRT

- DELETE : menghapus gambar proses simulasi sebelumnya.

- START pada tombol monitor

- Akan nampak gerakan-gerakan pahat pada monitor mesin c. Jika simulasi telah selesai maka mesin akan menyala secara

otomatis. Jika simulasi tersebut ada program yang mau diganti atau mau mengubah posisi clamps maka untuk mematikan mesin tersebut dengan cara :

- Pilih mode MDI ( 6 ) - Ketik M30

- START 10. Menjalankan mesin.

Jika program yang telah disimulasikan berhasil maka proses selanjutnya adalah menjalankan program tersebut dengan mesin.

Caranya :

a. Pilih mode MEM b. START

Pada saat mesin melakukan proses pemotongan, secara otomatis waktu akan berjalan hingga proses pengerjaan selesai, atau program telah mencapai M30. Waktu untuk pengerjaan fan shroud tersebut adalah waktu dengan program CNCKad, yaitu 0:04:24.

11. Mematikan mesin. Caranya : a. pilih mode MDI

b. Ketik alamat tool yang kosong. Contoh T228 kemudian tekan insert.

c. Ketik M30 kemudian teka n insert d. Tekan START

e. Tekan tombol pompa oil ( pompa oil off ) f. Power off

g. Saklar Utama off

IV. 6 Pengoperasian mesin dengan program manual

Pada dasarnya program yang berisi kode-kode numeric adalah sama dengan kode-kode yang digunakan pada program CNCKad. Hanya saja tentu disini kita membuat prograrmnya secara manual. Caranya adalah langkah-langkah no.1 s/d no.6 pada operasi mesin dengan CNCKad 2002, kemudian lakukan langah-langkah sbb:

1. Putar kunci pada mode EDIT .

2. Cari program yang sudah tidak digunakan, atau buat nomor program yang baru.

3. Masukkan angka-angka yang telah kita tentukan agar menjadi sebuah program pemotongan yang kita inginkan. Angka-angka tersebut adalah sebagai berikut :

O002

M05 ;

G98 X10 . Y429.;

M500;

X 141. Y170.5 T236 (RO 9);

Y 380.5;

Y 590.5;

X 184. Y33.5;

X 374.;

X 434.;

X 624.;

X 667. Y 590.5;

Y 380.5;

Y 170.5;

X 624. Y 127.5;

X 509.;

X 299.;

X 184.;

X 100.5 Y 10. T233 (SQ 10);

X 18.5 Y 92.;

Y 669.;

X 100.5 Y751.;

X 707.5;

X 789.5 Y669.;

Y 92.;

X 707.5 Y10.;

X 11. Y 125.5 T 218 (OB 15 10);

Y 635.5;

X 797. Y 635.5;

Y 125.5;

G72 X 105.5 Y0;

G86 I 597. J0 P -55. Q-5. T231 (RE 55 5);

G72 X702.5 Y97.;

G86 I 105.5 J0 P55. Q5.;

G72 X702.5 Y664.;

G86 I 105.5. J0 P55. Q5.;

G72 X105.5 Y 761.;

G86 I 597.J0 P55. Q5.;

G72 X0 Y97.;

G86 I105.5J0 P -55. Q-5.;

G72 X105.5 Y97.;

G86 I97. J270. P-45. Q-5. T214 (RE 45 5);

G72 X 702.5 Y 97.;

G86 I97. J270. P45. Q5.;

G72 X808. Y97.;

G86 I567. J90. P-45. Q-5.;

G72 X702.5 Y664.;

G86 I 97. J90.P -45. Q-5.;

G72 X105.5 Y 664.;

G86 I97. J90. P45. Q5.;

672 X0 Y97.;

G86 I567. J90 P45. Q5.;

M06;

G28;

M30;

4. Setelah semua angka dan kode-kode tersebut kita masukkan semua pada mesin, langkah berikutnya adalah seperti halnya pada pemrograman dengan CNCKad. ( langkah no.15 s/d 17).

Pada saat mesin melakukan proses pemotongan, secara otomatis waktu akan berjalan hingga proses pengerjaan selesai, atau program

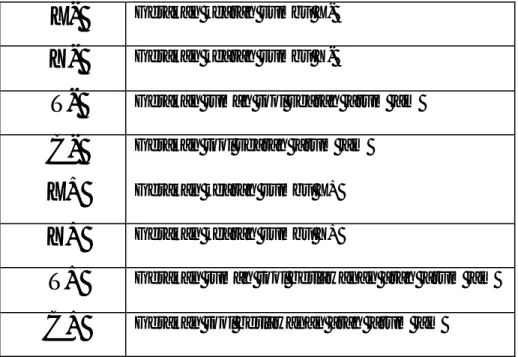

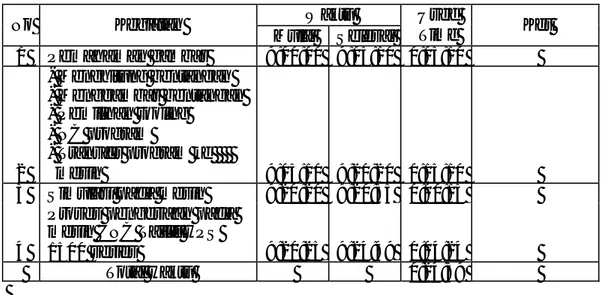

IV. 7 Perbandingan waktu antara program CNCKad dengan program manual

Disini kita akan menghitung waktu keseluruhan dari semua kegiatan yang kita lakukan dari gambar autocad menjadi sebuah program CNC.

Untuk mempermudah dalam penghitungan waktu, kita menggunakan tabel.

Tabel perhitungan waktu dengan menggunakan program CNCKad Waktu

No Kegiatan

Mulai Selesai

Used

Time Ket

1 Pemahaman gambar 9:00:00 9:05:10 0:05:10

2

- Menghitung bentangan - Menggambar bentangan - Pemilihan tooling

- NC program

- Transfer program ke

mesin 9:05:10 9:20:20 0:15:10

3 Simulasi pada mesin 9:20:20 9:20:35 0:00:15

4

Proses pengerjaan pada mesin CNC Tailift HPS

1500 series 9:20:25 9:24:49 0:04:24

Total waktu 0:24:59

Tabel perhitungan waktu dengan menggunakan program manual Waktu

No Kegiatan

Mulai Selesai

Used

Time Ket

1 Pemahaman gambar 9:00:00 9:05:10 0:05:10

2

- Menghitung bentangan - Pemilihan tooling - In put program secara

manual ke mesin 9:05:10 9:34:13 0:29:03 3 Simulasi pada mesin 9:34:13 9:34:30 0:00:17

4

Proses pengerjaan pada mesin CNC Tailift HPS

1500 series 9:34:30 9:40:40 0:06:10

Total waktu 0:40:40

IV. 8 Analisa Pemotongan

Kualitas dari part pemrograman dapat dilihat dari hasil permesinan yang telah dijalankan. Sebelum program dibuat kedalam G-kode, operator harus memperhatikan simulasi CNC yang biasanya tersedia disetiap software CAD/CAM dengan teliti. Setelah program tidak mengalami permasalahan maka program dapat dibuat G-kode melalui perintah post prosessor.

Ketelitian mesin CNC ini dapat mencapai 0,1 m m sehingga menguntungkan bagi proses rumit dengan ketelitian tinggi. Benda-benda yang rumit dapat dikerjakan oleh mesin dengan baik dan penggunaan parameter dan alat iris yang tepat. Fan shroud sendiri adalah salah satu program rumit.

IV. 9 Cacat Pengerjaan Program

Cacat pemrograman yang terjadi pada saat mengerjakan Fan Shroud adalah karena kesalahan plat yang melengkung sehingga terputusnya pegangan antara benda yang akan dibentuk dengan bahan dan kesalahan kurang hati-hatinya operator karena tersangkutnya plat pada sela-sela meja mesin. Kesalahan ini menyebabkan pembuatan atau pemotongan pada tempat yang tidak diinginkan.

Dalam hal ini penulis menggunakan proses transfer data dengan system DNC sehingga mesin tidak dapat dilakukan penghentian sementara selama proses pengerjaan berlangsung karena dikontrol oleh computer langsung.

IV. 10 Alarm

Mesin Fanuc dapat mendianogsa kesalahan yang terjadi saat part pemrograman masuk ke mesin dan dijalankan. Beberapa kesalahan itu sering muncul yaitu :

Solusi : Cek penutup saluran kompresor.

2. Over Travel

Hal ini disebabkan karena gerakan arah X atau Y melebihi limit yang telah ditetapkan oleh mesin.

Solusi : Geser letak X atau Y 3. No Program in Space Memory

Hal ini disebabkan memori mesin sudah tidak cukup untuk ditambahkan data.

Solusi : Hapus program yang tidak dipakai.

4. Addres Not Found

Hal ini disebabkan karena ada data tanpa kode pengerjaan Solusi : Edit program kembali

5. Data Not Found

Hal ini disebabkan karena alamat yang dicari tidak ada dalam memori mesin atau program yang dipanggil tidak ada pada memori mesin.

Solusi : Periksa data

6. X/Y ZRN First atau T ZRN uncompleted

Hal ini disebabkan karena home position belum dikenalkan.

Solusi :

a. Putar kunci pada mode JOG ( 3 ) b. Tekan -X dan –Y

c. Putar kunci pada mode REF ( 1 )

d. Tekan +X, +Y, +T dan +C secara bergantian dan berurutan

7. Fly Wheel ( cover )

Hal ini disebabkan karena penutup atau pengaman mesin yang masih terbuka.

Solusi : Cek dan tutup pengaman mesin.

8. PF issued no Resp

Hal ini disebabkan karena pada saat pergantian tool ada plat yang mengganggunya, sehingga mesin tidak dapat membaca posisi tool yang sedang atau akan dipakai.

Solusinya :

a. Putar kunci pada mode MEM b. Tekan RESET

c. Jika proses masih dilanjutkan maka pindah kursor pada blok diatasnya.

d. Tekan START 9. Work piece shift

Hal ini disebabkan karena benda kerja bergeser dari cekam, sehingga sensor pada clamp mati.

Solusi :

a. Tandai posisi nomer blok program pada saat terjadi alarm.

b. Kembalikan posisi clamp pada 0;0 mesin. ( posisi home ).

c. Buka clamp dan pasang lagi diposisi 0;0 mesin.

d. Jalankan program pada posisi nomer blok program yang kita tandai sebelumnya.

10. Work piece curve

Hal ini disebabkan karena plat plat yang kita proses bergelombang.

Solusi :

Luruskan plat pada bagian yang bergelombang, kemudian tekan tombol reset.