Landasan Teori 6

Tugas Akhir – Teknik Industri UMB BAB II

LANDASAN TEORI

2.1 PERAMALAN PERMINTAAN

Peramalan adalah suatu proses dalam menggunakan data histories yang telah dimiliki untuk diproyeksikan ke dalam suatu model dan menggunakan model ini untuk memperkirakan keadaan masa datang. Tujuan dari peramalan adalah untuk menentukan jumlah permintaan produk masa yang akan datang. Dalam melakukan peramalan perlu dilakukan batas-batas yaitu: produk yang diminta telah teridentifikasikan dan jumlah yang diminta dapat dibuat produsen. Peramalan sendiri terbagi menjadi:

1. Peramalan kualitatif

Peramalan yang melibatkan pendapat pribadi, pendapat ahli, metode dalphi, penelitian pasar dll.

2. Peramlan kuantitatif

a. Model Time Series ( deret waktu )

Permintaan merupakan fungsi dari waktu, pola permintaan pada masa yang akan datang diperkirakan serupa dengan bulan yang masa lalu.

b. Model Causal

Merupakan fungsi dari penyebab-penyebab. Metode peramalan dengan time series terbagai lagi menjadi beberapa bagian yaitu: regresi, perataan, pemulusan dan siklis.

2.1.1 Peramalan dengan Metode Regresi Linier

Salah satu peramalan yang paling sederhana adalah regresi linier, dimana diasumsikan ada terdapat hubungan antara variabel yang ingin diramalkan dengan variabel lain. Peramalan didasarkan pada asumsi bahwa pola dari pertumbuhan data histories bersifat linier, yang dapat dijabarkan sebagai berikut :

t a btLandasan Teori 7

Tugas Akhir – Teknik Industri UMB dimana Y merupakan fungsi terhasap waktu. Variabel a dan b adalah paramaeter yang akan ditentukan dalam perhitungan. Rumus yang akan menghitung a dan b dalah sebagai berikut:

N t N t N t N t N t t t N t t Y t tY N b 1 2 1 2 1 1 1

N t N t t b N t Y N a 1 1 1 12.1.2 Peramalan dengan Metode Regresi Kuadratis

Regresi kuadratis ini didasarkan pada asumsi bahwa pola pertumbuhan data historis bersifat kuadratis. Pada dasarnya peramalan ini serupa dengan regresi linier, hanya saja berbeda dalam hal asumsi data historis. Pola pertumbuhan ini didekatkan dengan suatu model yang menggambarkan hubungan-hubungan yang terkait dalam suatu keadaan. Model tersebut dapat dijabarkan sebagai berikut :

2 ct bt a t Y Diman Y merupakan fungsi terhadap waktu. Rumus-rumus dalam menghitung variabel a,b dan c adalah : 2 b Dimana :

N t N t t N t 1 4 2 1 2

N t N t N t t tY N t Y t 1 1 1

N t N t N t t Y t N t Y t 1 2 1 1 2

N t N t N t t N t t 1 3 1 2 1 Landasan Teori 8

Tugas Akhir – Teknik Industri UMB

N t N t t N t 1 2 2 1 Setelah nilai b diperoleh maka nilai c diperoleh dari persamaan sebagai berikut :

b a c

Selanjutnya nilai a didapat dengan menggunakan nilai b dan c yang telah diperoleh sebelumnya melalaui persamaan :

N t c N t b N t Y a N t N t N t

1 2 1 12.1.3 Peramalan dengan Metode Double Moving Average

Metode ini mampu mengurangi kesalahan sistematis yang terjadi. Dasar dari sistem ini adalah menghitung rata-rata bergerak yang kedua. Rata-rata bergerak ganda merupakan rata-rata bergerak dari rata-rata bergerak dan disimbolkan sebagai MA (M * N ) yang berarti MA M periode dari MAN periode. Prosedur yang digunakan adalah sebagai berikut:

1. Cari x rata-rata dari x1 sampai xt dan nilai permalan untuk periode S’ t+1 adalah x

rata-rata tersebut.

2. Cari x rata-rata dari x2 sampai xt+1, dan nilai permalan untuk periode S’ t+2 adalah x

rata-rata tersebut.

3. Ulangi kedua langkah di atas sampai semua x terhitung. Lanjutkan dengan cara yang sama ntuk meghitung S”thanya saja sekarang yang dirata-ratakan bukan x

melainkan S’t.

4. menghitung at dengan rumus at = 2S’t – S”t

5. Menghitung bt dengan rumus bt =

1 2

N S’t – S”t

6. Menghitung peramalan ( Ft+m ) dimana m merupakan jumlah periode ke muka dari

t. rumus :

Landasan Teori 9

Tugas Akhir – Teknik Industri UMB 2.1.4 Peramalan dengan Metode Double Exponential Smoothing atau Metode Linier

Brown

Merupakan salah satu dari teknik matematika yang secara langsung dapat diterapkan dalam sistem peramalan. Prosedur peramalan ini memilii semua sifat dari teknik moving average. Peramalan dengan metode ini tidak memerlukan data historis dalan jumlah besar tetapi memberikan hasil yang terbaik. Metode ini memberikan bobot yang semakain menurun.

Dasar pemikiran dari metode Linier Brown adalah serupa dengan rata-rata bergerak linier, karena kedua nilai pemuludan eksponensisal tunggal dan ganda ketinggalan dari data yang sebenarya bila mana terdapat unsur trend. Dalam metode ini dikenal konstanta kemulusan

Rumus untuk Metode Linier Brown adalah sebagai berikut :S’t = xt

1

st'1 S”t St'

1

St"1 " 1 ' 2 t t t S S a

' "

1 t t t S S b m b a Ftm t t. Dimana :S’t = pemulusan eksponensial tunggal periode ke-t

S”t = pemulusan eksponensial ganda periode ke-t

= konstanta pemulusan xt = data permintaan periode ke-t

at = penyesuaian pemulusan eksponensial tunggal

bt = taksiran kecendrungan antara periode

Ft+m = peramalan periode ke-( t + m )

m = jumlah periode ke depan yang diramalkan. 2.1.5 Peramalan dengan Metode Siklis

Persamaan matematis yang digunakan untuk data dengan pola siklis ini adalah :

n t c n t b a t Y' .sin2 .cos2Landasan Teori 10

Tugas Akhir – Teknik Industri UMB dimana a, b dan c adalah konstanta yang didapat dari persamaan sebagai berikut :

n t Y a

( ) n n t t Y b

2 sin ) ( 2 n n t t Y c

2 cos ) ( 22.1.6 Peramalan dengan Metode Seasonal

Peramalan dengan metode seasonal sangat baik jika digunakan untuk menghadapi data-data seasonal. Peramalan ke depan dapat menggunakan cara regresi linier.

2.1.7 Nilai Kesalahan Peramalan

Dalam melakukan peramalan, hasil peramalan kita tidak mungkin benar-benar tepat. Selisih antara nilai sebenarnya dengan nilai peramalan dapat dikatakan sebagai error. Hal ini dapat diketahui dari perbandingan antara nilai-nilai kesalahan dari masing-masing metode, metode yang terbaik adalah metode yang paling sesuai dengan data yang dimiliki nilai peramalan kesalahan yang paling kecil. Perhitungan kesalahan dapat dijabarkan sebagai berikut :

Ei = xi - Fi

dimana :

ei = kesalah pada periode ke-I

xi = nilai sesungguhnya pada period ke-I

Fi = nilai hasil peramalan pada periode ke-I

Jumlah kesalahan peramal hanya merupakan ukuran biasa atau selisih biasa yang dihasilkan. Beberapa alternatif metode kesalahan peramalan yang banyak digunakan adalah sebagai berikut :

1. Mean Square Error ( MSE )

N e MSE N i i

1 2Landasan Teori 11

Tugas Akhir – Teknik Industri UMB 2. Mean Absolute Error ( MAE )

N e MAE N i i

13. Mean Absolute Percent Error ( MAP )

N i i i x e N MAP 1 100 2.1.8 Theils-UMerupakan suatu ukuran kesalahan peramalan yang mempertimbangkan ketidak seimbangan unsur kesalahan yang besar serta memberikan dasar perbandingan relatif dengan metode naif. Statistik ini mungkin suatu perbandingan relatif antara metode peramalan formal dengan pendekatan naif dan juga mengkuadratkan kesalahan yang terjadi sehingga kesalahan yang besar diberikan bobot yang besar disbandingkan dengan kesalahan yang kecil yang akan memberikan intepretasi yang intuitif. Secara matematis dapat didefinisikan sebagai berikut :

) 1 ( ) ( ) 1 ( ) ( 1 1 2 1 2 1 1 1 1

n APE n APE FPE U n i i i n i i Dimana : FPE i+1 = i i i x x F1yang merupakan perubahan relatif yang diramalkan

APE i+1 = i i i x x

Landasan Teori 12

Tugas Akhir – Teknik Industri UMB Jika kedua persamaan tersebut disubtitusikan maka :

) 1 ( ) 1 ( 2 1 1 1 1 1 2 1

n x x F n x x F U n i i i i n i i i iNilai statistik yang dihasilkan akan memberikan nilai :

- Nol jika FPEi+1 = APEi+1 hal ini terjadi jika semua hasil ramalan tepat

- Satu jika FPEi+1 = 0 hal ini terjadi jika kesalahan dalam metode peramalan itu sama

dengan nilai kesalahan yang diperoleh dengan meramalkan nilai aktualnya.

- > 1 jika FPEi+1 memepunyai arah yang berlawanan dengan APEi+1 karena

pembilang akan lebih besar dari penyebut. 2.1.9 Tracking Signal

Cara untuk mengontrol peramalan untuk memastikan bahwa metode peramalan yang digunakan akan menghasilkan peramalan yang baik, juga digunakam untuk mengatahui sebaik apakah metode peramalan yang digunakan dalam memprediksikan data aktual.

Tracking signal dihitung sebagai jumlah kesalahan peramalan dibanding dengan nilai MAE, yang dapat didefinisiakn sebagai berikut:

Traking Signal ( TS ) = MAE RSFE dimana : MAE = n e n i

kesalahan peramalan Nilai positif tracking signal menunjukan bahwa data aktual masih lebih besar dibandingkan denga data peramalan.Sedang negatif tracking signal menunjukan bahwa data aktual lebih kecil dibandingkan dengan data peramalannya. Tracking signal yang baik adalah yang memiliki nilai RSFE yang kecil dan titk tengah dari tracking signal mendekati nol. Nilai tracking signal yang dihitng dibandingkan dengan batas kontrol yang telah

Landasan Teori 13

Tugas Akhir – Teknik Industri UMB ditentukan. Batas maksimum 4 MAE untuk jumlah persedian yang besar dan bata maksimum 8 MAE untuk jumlah persedian yang lebih rendah.

-0 M A E + P e r io d e D a e r a h p e n e r im a a n L o w e r C o n t r o l L im it U p p e r C o n t r o l L im it T r a c k in g S ig n a l b e r a d a d i lu a r b a t a s k o n t r o l T r a c k in g S ig n a l

Gambar 2.1 Tracking Signal Chart 2.1.10 Vertifikasi dan Pengendalian Peramalan

Bentuk alat kontrol paling sederhana untuk mengamati vertifikasi peramalan adalah peta kontrol statistik yang digunakan dalam pengendalian kualitas. Salah satu peta kontrol statistik adalah MRC.

MRC dibuat untuk membandingkan nilai yag diamati atau atai nilai observasi atau atau data aktual dengan nilai peramalan atau atau perkiraan, yang dapat didefinisikan sebagai berikut :

1

' 1 ' dt dt dt dt MRSedangkan Moving Range rata rata-rata didefinisikan sebagai berikut :

1

n MR MRBatas kontrol Moving Range Chart didefinisikan sebagai berikut : UCL = + 2.66 MR

Landasan Teori 14

Tugas Akhir – Teknik Industri UMB Jika ada data yang berada diluar batas kontrol yang telah ditentukan maka ada beberapa data yang harus dihilangkan atau mencari metode peramalan yang lain, Jika semua titik berada dalam batas dalam yang ditentukan maka peramalan dinyatakan benar.

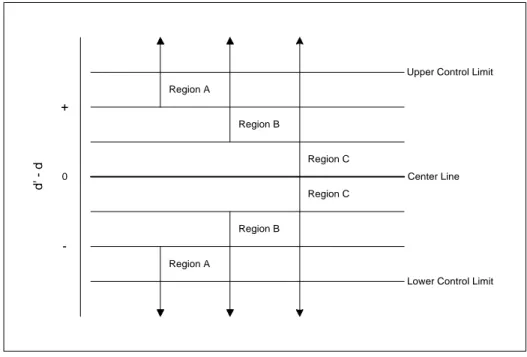

Peta kendali dibagi menjadi 6 daerah yang sama besarnya :

- Daerah A merupakan daerah yang dibatasi

2.66MR

1.77MR 32

- Daerah B merupakan daerah yang dibatasi

2.66MR

0.89MR3

1

- Daerah C merupakan daerah di atad atau di bawah garis sumbu ( central line ) Kondisi tidak terkendali jika :

- 3 titik atau data yang berurutan, 2 atau lebih diantaranya berada di daerah A - 5 titik atau data yang berurutan, 4 atau lebih diantaranya berada di daerah B - 8 titik atau data yang berurutan berada pada salah satu sisi garis sumbu.

Gambar 2.2 Moving Range Chart (MRC)

Region A Region B Region C Center Line Region C Region B Region A

Lower Control Limit Upper Control Limit

0

-+

Landasan Teori 15

Tugas Akhir – Teknik Industri UMB 2.2 PERENCANAAN PRODUKSI

Pengertian perencanaan produksi adalah perencanaan mengenai tenaga kerja, bahan-bahan dan mesin dan peralatan lain serta modal yang diperlukan untuk memproduksi barang-barang pada periode tertentu dimasa mendatang sesuai dengan yang diperkirakan atau yang diramalkan.

Tujuan dari perencanaan produksi adalah :

1. Dapat membuat produk atau jasa dengan harga yang murah

2. Dapat menentukan harga pokok dan harga jual dengan harga yang rendah 3. Dapat bersaing dengan kemampuan yang cukup

4. Dapat menjual barang dalam jumlah yang banyak dan sekaligus menguasai bagian pasar yang luas dari pada penjualan barang atau jasa.

Perencanaa produksi dibagi menjadi dua: 1. Perencanaa jangka pendek

Adalah perancanaan dengan jangka waktu satu tahun atau kurang yang bertujuan untuk mengatur penggunaan tenaga kerja, persediaan barang dan fasilitas pabrik yang dimiliki perusahaan pabrik.

2. Perencanaan jangka panjang

Adalah perancanaan dengan jangka waktu lebih dari satu tahun yang bertujuan untuk mengatur pertambahan kapasitas perlatan atau mesin, ekspansi pabrik dan pengambangan produk.

Perencanaan agregat memberikan gambaran yang menyeluruh tentang permintaan konsumen terhadap produk yang dihasilkan dan berguna juga untuk mengevaluasi dampak dampak perancanaan dan jadwal kapasitas dan mengevaluasi keefektifan dari perencanaan produksi yang ada. Perancanaan agregat juga mengelompokan sumber daya yang tersedia untuk setiap periode dalan horizon waktu dan memutuskan alternatif yang terbaik untuk menggunakan kapasitas yang ada yang bertujuan untuk: Fisibilitas dan Optimalitas.

Metode perancanaan produksi agregat dibagi menjadi:

1. Pure Strategy

- Changing Workforce level

Adalah penambahan jumlah tenaga kerja jika diperlukan dan mengubah tenaga kerja dengan perekrutan tenaga kerja atau melakukan pemutusan hubungan kerja dengan

Landasan Teori 16

Tugas Akhir – Teknik Industri UMB

tujuan untuk menyamakan tingkat produksi dengan jumlah permintaan setiap periodenya, sehingga tidak ada persediaan yang berlebihan.

- Changing Inventory level

Adalah penyamaan jumlah produksi berdasarkan rata-rata permintaan dan menutupi kekurangan produksi dengan persedian yang berasal dari produksi periode terdahulu dan pada metode ini beruhasa menghindarkan hire dan fire.

- Subcontacting

Adalah suatu kegiatan dimana perudahaan berusaha mencukupi jumlah permintaan dengan melakukan subkontrak dengan perusahaan lain.

2. Mixed Strategy

Adalah penggabungan dua atau lebih dari metode Pure Strategy dengan tujuan menghindari dampak negatif dari masing-masing metode yang ada.

2.3 DISAGREGAT

Perencanaan Disagregat (Disaggregat Planning) merupakan langkah selanjutnya setelah perencanaan agregat, tujuan dari perencanaan disagregat ini adalah untuk memecah satuan produk agregat pada perencanaan agregat ke dalam setiap item produk serta mengetahui item-item suatu produk apa saja yang akan diproduksi setiap periodenya dan berapa jumlah setiap item dari suatu produk tersebut akan diproduksi. Diasgaregasi akan dilakukan dengan pendekatan Hax and Bitran (Bedworth, 1982:164)

Langkah-langkah dalam melakukan disagregasi item ini adalah sebagai berikut: 1. Menentukan nilai expected quantity yaitu persediaan awal dikurangi permintaan

)

(Iij,t1Dij . Jika expected quantity bernilai negatif, berarti item itu harus

diproduksi, karena jumlah persediaan yang ada tidak mencukupi permintaan. 2. Menentukan nilai N, yaitu ± banyaknya ulangan permintaan yang akan dipenuhi

oleh jumlah produksi persediaan yang ada sekarang ini, dengan syarat:

N n ijt ij ijn i j ij D SS I K Yi 1 1 * ….. (2.11) * iLandasan Teori 17

Tugas Akhir – Teknik Industri UMB

Untuk Changing Workface Level :Yi*= Demand dalam satuan agregat.

Untuk Changing Inventory Level :Yi*= Produksi dalam satuan agregat.

Untuk Subcontracting : Yi*= Produksi dalam satuan agregat.

Untuk Mixed Strategy: .

RoundNormal

Siklus Waktu Overtime Waktu Reguler Waktu * i Y 0 ij

SS , jika perusahaan tidak mempunyai safety stock.

3. Menghitung E (Excess Demand) atau kelebihan permintaan/kebutuhan dengan

rumus : * 1 1 i N n ijt ij ijn i j ij i K D SS I Y E

….. (2.12)4. Menentukan jumlah produksi untuk masing-masing item dengan rumus :

ijn

i j ij N n ijn i ijt ij ijn i D SS I ED K D Y

1 1 * / ….. (2.13)Perintah produksi, jika :

t ij t ij t ij I D

q, , , ; dimana q = expected quantity ….. (2.14)

Dan jika :

,

0i in j

allMin qijtsij ; dimana s = safety stock ….. (2.15)

Catatan :

Next Per-ending Inventory = Kuantitas produksi – ׀ Expected Quantity ׀ … (2.16).

Jika nilainya negative (-) atau ≤ 0 maka Next Per-ending Inventory = 0.

Jika nilainya positif (+) maka nilai tersebut dituliskan saja langsung.

Kuantitas produksi nilainya harus bulat, apabila tidak bulat maka dibulatkan normal

2.3.1 Jadwal Induk Produksi / Master Production Schedulling (MPS)

Pada dasarnya jadwal induk produksi merupakan suatu pernyataan tentang produk akhir dari suatu perusahaan industri manufaktur yang merencanakan memproduksi output berkaitan dengan kuantitas dan periode waktu. MPS mendisagregasikan dan mengimplementasikan rencana produksi.

Penjadwalan produksi induk, pada dasarnya berkaitan dengan aktivitas melakukan fungsi utama, berikut :

Landasan Teori 18

Tugas Akhir – Teknik Industri UMB

a. Menyediakan atau memberikan input utama kepada sistem perencanaan kebutuhan material dan kapasitas, merupakan aktivitas perencanaan lebel 3 dalam meraraki perencanaan prioritas dan perencanaan kapasitas pada sistem MRP II.

b. Menjadwalkan pesanan-pesanan produksi dan pembelian untuk item.

c. Memberikan landasan untuk penentuan kebutuhan sumber daya dan kapasitas. d. Memberikan basis untuk pembuatan janji tentang penyerahan produk, kepada

pelanggan.

Sebagai suatu aktivitas proses, jadwal induk produksi (MPS) membutuhkan lima input utama yaitu sebagai berikut :

a) Data permintaan total, yang berkaitan dengan ramalan penjualan (sales forecast)

dan pesanan-pesanan (order).

b) Status inventori, berkaitan dengan informasi tentang on hand investory, stock yang

dialokasikan untuk pengunaan tertentu, pesanan produksi dan pembelian yang dikeluarkan.

c) Perencanaan produksi menentukan tingkat produksi, inventori dan sumber daya lainnya.

d) Data perencanaan, berkaiatan dengan aturan-aturan tentang lot sizing, safety stock

dan waktu tunggu (lead time), dari masing-masing item shrinkage factor.

2.3.2 Beberapa Pertimbangan Dalam Mendesain MPS

Dalam mendesain MPS, beberapa faktor utama yang menentukan proses penjadwalan produksi induk (MPS) adalah:

1. Lingkungan manufacturing yang umum dipertimbangkan adalah make to stock, make to order, dan assemble to order.

2. Struktur produk atau Bill of Material (BOM). Struktur produk selalu ditampilkan

dalam bentuk gambar (chart format). Struktur produk yaitu cara

komponen-komponen bergabung kedalam suatu produk selama proses manufacturing.

Landasan Teori 19

Tugas Akhir – Teknik Industri UMB

a. Horizon perencanaan harus sama dengan banyaknya periode dikalikan panjang dari setiap periode (H = L x N, dimana H = Horizon, L = lenght of periode, N = Number of periode)

b. Waktu tunggu produksi, yaitu lama waktu menunggu sejak penempatan pesanan sampai memproleh pesanan tersebut. Waktu tunggu berkaitan dengan waktu menunggu di proses, bergerak/berpindah, antri, set up, dan run time

untuk setiap komponen yang diproduksi.

c. Time fences yaitu sebagai suatu kebijakan atau petunjuk yang ditetapkan untuk

mencatat dimana (dalam zona waktu) terdapat berbagai keterbatasan atau perubahan dalam prosedur operasi, manufakturing. Time fences yang paling

umum dikenal adalah Demand Time Fences (DTF) pada waktu final assembly

dan Planning Time Fences (PTF) yang diterapkan pada waktu tunggu

kumulatif.

2.4 ROUGHT CUT CAPACITY PLANNING (RCCP) 2.4.1 Definisi Rought Cut Capacity Planning (RCCP)

RCCP didefinisikan sebagai proses mengkonversi MPS kedalam sumber daya yang dibutuhkan. Tahap pertama dalam RCCP adalah identifikasi sumber daya yang utama, seperti work center, tenaga kerja atau material kritis. Kemudian tentukan faktor

penggunaan sumber daya per unit untuk setiap item, dan diasumsikan bahwa sumber daya tersebut digunakan dalam periode yang sama sesuai dengan jadwal pesanan yang telah disusun. Kemudian faktor penggunaan tersebut dikalikan dengan jumlah rencana pemesanan untuk RCCP.

Selanjutnya beban sumber dibandingkan dengan kapasitas yang tersedia, apakah

underload atau overload. Jika overload maka jadwal harus diubah atau kapasitas harus

ditambah. Jika underload, kapasitas harus dikurangi dan jadwal harus ditambah. 2.2.7.2 Teknik-Teknik Yang Digunakan Untuk Melakukan RCCP

Teknik-teknik yang digunakan untuk melakukan RCCP adalah: (Sheikh,

2002:441).

Landasan Teori 20

Tugas Akhir – Teknik Industri UMB

Metode ini merupakan metode yang cukup sederhana dalam pendekatan RCCP karena penggunaan perhitungannya paling sedikit. Input datanya berasal dari Jadwal Induk Produksi, waktu total yang dperlukan untuk memproduksi suatu produk dan proporsi waktu penggunaan sumber. Prosedur ini biasanya menggunakan faktor perencanaan yang berasal dari data historik dari produk, sehingga pendekatan ini paling mudah terpengaruh jika terjadi perubahan dalam volume produk maupun jumlah waktu yang dibutuhkan untuk membuat suatu produk.

Adapun rumus yang digunakan dalam metode ini adalah sebagai berikut :

p n p t p t q xh H

1 , ;Iw,t H... (2.16) Dimana : tH = total jam kerja yang dibutuhkan pada periode t

t p

q , = jumlah jam kerja untuk item p yang dibutuhkan pada periode t

p

H = jumlah item p yang akan diproduksi

t w

l , = beban kerja dalam satu jam kerja pada bagian produksi w pada periode t

w

r = persentase dari jam kerja pada bagian produksi w selama periode mendatang.

2. Metode Capacity Bills (Bill Of Resources)

Pada metode Capacity Bills, estimasi beban kerja pada setiap bagian produk untuk setiap periode Jadwal Induk Produksi dihitung dengan rumus :

n p w p t p t w q xh I 1 , , , ... (2.17) Dimana : t wl , = beban kerja dalam satu jam kerja pada bagian produksi w pada periode t

t p

Landasan Teori 21

Tugas Akhir – Teknik Industri UMB

w p

h , = jumlah jam produksi yang diperlukan produk p pada bagian produksi w

N = jumlah produksi yang dibuat

3. Resources Profile Approach

Metode ini selain menggunakan data waktu standar, pendekatan ini juga membutuhkan data waktu senggang (Lead Time) untuk melakukan pekerjaan

tersebut.

Dalam penelitian tugas akhir ini pada perhitungan Rought Cut Capacity Planning

menggunkan metode Bill Of Resources.

2.5 MRP

2.5.1 Definisi MRP

MRP merupakan salah satu teknik perancanaan dan pengendalian produksi dimana jadwal induk produksi digunakan untuk membuat atau membeli material/item yang bersifat

“dependent demand”. Master Requirement Planning yaitu suatu system untuk mengatur

agar-agar komponen-komponen yang diperlukan tersebut dapat tersedia pada waktu dan jumlah yang tepat.

Sebuah produk terdiri dari “Independent demand” yaitu kebutuhan yang tidak

berhubungan dengan produk lain dan ”Dependent demand” yaitu kebutuhan yang

berkaitan dengan produk lain. Jika pada peramalan dan agregat kita berfokus pada

independent demand maka pada MRP kita akan berfokus pada dependent demand.

2.5.2 BOM

Metode “BOM” (Bill Off Material) adalah suatu cara untuk mempermudah kita

dalam berfokus pada dependent demand. Bom merupakan suatu metode untuk

memecahkan suatu independent demand menjadi dependent demand.

2.5.3 Lead Time

Lead Time dibedakan menjadi dua jenis yaitu : 1. Lead Time pembelian

Adalah selang wamu antara pemesanan dengan waktu diterimanya pesanan tersebut.

Landasan Teori 22

Tugas Akhir – Teknik Industri UMB

Adalah waktu yang dibutuhkan untuk perakitan yang diukur dari waktu pemesanan sampai produk tersebut diterimanya pesanan tersebut.

2.5.4 Lot sizing

Lot sizing (lotting) merupakan suatu algoritma Heuristics yang mencoba untuk

mencari jumlah pesanan yang optimal berdasarkan pertimbangan : - Biaya pembelian barang

Adalah harga pembelian, jika barang dibeli atau biaya produksi, jika barang dibuat sendiri. Untuk barang yang dibeli, biaya total adalah harga barang ditambah biaya pengangkutan, pajak, bea dan lain-lain.

- Biaya pesan

Adalah Biaya yang harus dikeluarkan setiap kali memesan barang ke supplier, atau biaya set up yang terjadi setiap kali ada pergantian proses produksi dari satu produk

ke produk lainnya. - Biaya simpan

Adalah biaya yang harus dikeluarkan bila menyimpan barang. Biaya-biaya yang termasuk kelompok ini misalnya : listrik, pajak premi asuransi, biaya tenaga kerja yang mengawasi persediaan dll.

Metode ini sangat berguna untuk mencari biaya yang serendah mungkin dalam perhitungan untuk pemesanan barang.

Beberapa metode Lot Sizing, adalah sebagai berikut : Metode Economic Order Quantity

Metode ini pertama kali dicetuskan oleh Ford Harris pada tahun 1915, tetapi lebih dikenal dengan nama metode Wilson karena dikembangkan oleh Wilson pada tahun 1934. Metode ini digunakan untuk menghitung minimasi total biaya persediaan berdasarkan persamaan tingkat atau titik equilibrium kurva biaya simpan dan biaya pesan. Rumusan untuk menentukan jumlah EOQ adalah :

H DS Q 2

di mana :

Landasan Teori 23

Tugas Akhir – Teknik Industri UMB

D = jumlah permintaan dalam periode N S = biaya pesan

H = biaya simpan dalam periode N

Metode Period Order Quantity (POQ)

Metode POQ sebenarnya adalah pengembangan dari metode EOQ. Jika pada metode EOQ, jumlah barang setiap pemesanan bersifat konstan, maka pada metode POQ ini interval periode pemesanannya yang bersifat konstan. Rumusan untuk menentukan jumlah dan periode POQ adalah :

d Q N

di mana :

N = jumlah periode pemesanan Q = jumlah barang secara EOQ d = rata-rata permintaan

Metode Lot for Lot (L-4-L)

Metode Lot for Lot merupakan metode paling sederhana di mana pada dasarnya

metode ini mengadakan pemesanan persediaan setiap sub-periode. Tujuannya adalah untuk meminimasi biaya simpan, karena tidak adanya persediaan yang tersisa setiap pergantian sub-periode.

Wagner-Within

Prinsip: minimasi ongkos persediaan dengan mensyaratkan persediaan akhir horison perencanaan sama dengan nol.

Langkah-langkah :

1) Hitung matriks ongkos variabel total dari setiap alternatif pemesanan sepanjang N periode yang terdiri dari ongkos pesan / set up dan ongkos simpan.

e c i ci ce ce C hP Q Q Z Keterangan : 1 ≤ c ≤ e ≤ NLandasan Teori 24

Tugas Akhir – Teknik Industri UMB

Zce = ongkos variabel total periode c sampai e jika membuat pesanan di

perode c untuk memenuhi kebutuhan periode c sampai e. C = ongkos pesan / set up

h = persentase ongkos simpan P = ongkos pembelian per unit.

e c k k ce R Q Rk = permintaan di periode k2) Definisikan fe sebagai alternatif ongkos minimum untuk periode 1 sampai e,

dimana persediaan di akhir periode e = 0.

) f Min(Z

fe ce c-1

Keterangan : c = 1, 2, 3, ..., e. Fo = 0

Nilai fN merupakan ongkos untuk jadwal pemesanan optimal.

3) Hitung / uraikan

o fN ZwN fw-1.Pesanan terakhir muncul pada periode w dan cukup

untuk memenuhi permintaan periode w sampai N.

o fw-1 Zv w-1 fv-1. Pesanan sebelum pesanan terakhir yang muncul di periode v untuk memenuhi demand periode v sampai dengan periode

w-1.

o fu-1 Z1u-1 f0. Pesanan pertama muncul di periode 1 dan cukup

untuk memenuhi demand periode 1 sampai periode u –1.

2.6 PEMBUATAN MRP

Langkah-langkah pembuatan MRP, sebagai berikut : 1. Membuat Bill of Material.

2. Menentukan Lead Time terbesar untuk menentukan batas terkecil periode dalam

Landasan Teori 25

Tugas Akhir – Teknik Industri UMB

3. Untuk elemen-elemen BoM yang berada di level terbesar (paling bawah letaknya) dihitung dengan Metode Lot Sizing untuk mencari biaya yang paling minimum. 4. Membuat tabel-tabel MRP dengan memasukkan faktor-faktor :

o Gross Requirement (GR)

o Inventory (I)

o Schedule Receipt (SR)

o Safety Stock (SS)

o Net Requirement (NR) = GR – I – SR + SS

o Planned Order Receipt

o Planned Order Release 2.6.1 Tujuan MRP

Terdapat beberapa tujuan MRP I adalah sebagai berikut: 1. Meminimasi Persediaan

Dengan ditentukan jumlah dan waktu suatu komponenen yang diperlukan, maka pembelian hanya dilakukan sebatas yang diperlukan saja sehingga dapat diminimalkan biaya persedian.

2. Mengurangi resiko keterlambatan pengiriman dan produksi

Dengan diperhatikan lead time untuk setiap komponen akan memperkecil resiko

tidak tersedianya komponen yang akan diproses yang akan dapat menggangu proses produksi

3. Komitmen yang realistis

Dengan dapat dipenuhinya jadwal produksi sesuai waktunya, komitmen terhadap pengiriman barang akan lebih realistis sehingga akan meningkatkan kepuasan dan kepercayaan konsumen

4. Meningkatkan efisiensi

Dengan lebih baiknya perencanaan dalam hal jumlah persedian, waktu produksi dan waktu pengiriman barang maka kan meningkatkan efisiensi dalam perusahaan.

Landasan Teori 26

Tugas Akhir – Teknik Industri UMB 2.6.2 Ongkos Dalam Sistem Persediaan

Ongkos sistem persediaan adalah semua pengeluaran dan kerugianyang timbul sebagai akibat adanya persediaan. Komponenen ongkos tersebut meliputi:

1. Ongkos pemesanan/pengadaan (Procurement Cost)

Ongkos pengadaan tersebut terbagi atas ordering cost (ongkos pemesanan) dan set up cost (ongkos pembuatan). Ongkos pemesanan adalah biaya yang dikeluarkan

untuk mendatangkan barang dari luar contoh ongkos pengetikan dan pengriman pesanan, ongkos pengangkutan, ongkos bonkar dan pemeriksaan barang dll. Biasanya setiap kali pesan. Ongkos pembuatan adalah ongkos yang timbul dalam mempersiapkan produksi suatu barang seperti ongkos penyetelan mesin, ongkos mempersiapkan barang.dll

2. Biaya peyimpanan (Holding cost atau carring cost)

Ongkos simpan adalah ongkos yang harus ditanggung oleh perusahaan sehubungan dengn barang yang disimpan dalam gudang. Ongkos simpan tergantung pada banyaknya unit barang yang disimpan serta nilai barang itu sendiri. Elemen-elemen ongkos tersebut adalah ongkos asuransi barang, penanganan barang, modal dan investasi barang. Ongkos ini dikaitkan dengan jumlah nilai uang pada barang yang disimpan dan tingkat bunga saat itu pada sejumlah uang. Bila dihitung persatuan unit barang tergantung pada kepemilikan gudang yaitu

o milik sendiri (perhitungan dengan menggunakan depresiasi gedung. o Bila sewa, perhitungan dengan ongkos sewa.

o Ongkos administrasi

o Ongkos tidak terpakainya barang karena usang

Pada umumnya ongkos simpan tidak dapat dihitung secara tepat, tetapi biasanya berkisar antara 10% - 30% dari harga barang itu persatuan unitnya.

3. Biaya peyimpanan (Holding cost atau carring cost)

Ongkos yang timbul karena adanya barang pada persediaan, seperti ongkos pemesanan kembali, hilangnya konsumen karena ketidaktepatan pengiriman dsb.

Landasan Teori 27

Tugas Akhir – Teknik Industri UMB 2.6.3 Prasyarat dan Asumsi MRP-1

Agar MRP-1 dapat berfungsi dan dioperasionalisasikan dengan efektif ada beberapa persyaratan dan asumsi yang harus dipenuhi yaitu:

1. Tersedianya Jadwal Induk Produksi (JIP): Suatu rencana yang rinci yang menetapkan jumlah waktu suatu produk akhir harus tersedia.

2. Identifikasi khusus setiap komponen atau material. Hal ini disebutkan karena MRP-1 menggunakan komputer.

3. Tersedianya struktur produk (Bill of Material) yang harus mampu menggambarkan

secara jelas tingkatan-tingkatan suatu produk dibuat mulai dari bahan baku samapi dengan barang jadi.

4. Tersedianya catatan tentang status persediaan (inventory status records). Catatan

semua item yang menyatakan keadaan persediaan sekarang dan yang akan datang/direncanakan.

Sedangkan beberapa asumsi yang diperlukan sebagai pra kondisi berlakunya MRP- 1, adalah sebagai berikut:

1. Adanya data file yang terintegrasi dengan melibatkan data status persediaan dan data strukutur produk. Data file ini dijaga ketelitian dan kelengkapannya sehingga selalu memuat data yang terbaru.

2. Waktu ancang-ancang (lead time) untuk semua item diketahui, paling tidak dapat

diperkirakan. Dalam hal ini waktu ancang-ancang dapat berupa interval waktu antara saat pemesanan dilakukan samapi dengan saat barang tiba dan siap digunakan, tetapi dapat pula berupa waktu proses pembuatan dari satu stasiun kerja untuk item atau kompnen tersebut.

3. Setiap item persediaan selalu ada dalam pengendaliaan. Hal ini berarti tersedia mekanisme yang mampu untuk memantau dan mengevaluasi dari bahan baku sampai dengan produk jadi.

4. Semua komponen suatu perakitan dapat disediaakan pada saat suatu pesanan untuk perakitan tersebut dilakukan.

5. Pengadaan dan pemakaian komponen berseifat diskrit. Terdapat masukan MRP-1 yang diperlukan yaitu:

Landasan Teori 28

Tugas Akhir – Teknik Industri UMB

1. Jadwal Induk Produksi (JIP) 2. Catatan status persediaan 3. Struktur produk

Sementara untuk keluaran dari MRP-1 secara garis besar terdiri atas:

1. Catatan pesanan yang harus dikerjakan atau direncanakan baik dari pabrik sendiri maupun dari suplier.

2. Indikasi untuk penjadwalan ulang atau pembatalan produksi 3. Informasi keadaan persediaan

2.7 PERMASALAHAN KESEIMBANGAN LINTASAN

Persoalan keseimbangan lintasan perakitan bermula dari adanya kombinasi penugasan kerja kepada operator atau grup operator yang menempati tempat kerja tertentu. Karena penugasan elemen kerja (work element) yang berbeda akan menyebabkan

perbedaan dalam sejumlah waktu yang tidak produktif dan variasi jumlah pekerja yang dibutuhkan untuk menghasilkan output produksi tertentu di dalam suatu lintas perakitan.

Masalah kombinasi tersebut menjadi masalah penyeimbangan lintas perakitan, penyeimbangan operasi atau stasiun kerja dengan tujuan untuk mendapatkan waktu yang sama di setiap stasiun kerja sesuai dengan kecepatan produksi yang diinginkan.

Masalah utama yang dihadapi dalam lintasan produksi adalah : (Biegel, 1992) 1. Kendala sistem, yang erat kaitannya dengan maintenance (perawatan)

2. Menyeimbangkan beban kerja pada beberapa stasiun kerja (work station) untuk : Mencapai suatu efisiensi yang tinggi

Memenuhi rencana produksi yang telah dibuat Gejalaketidakseimbangan lintasan produksi:

Adanya stasiun kerja yang sibuk dan idle yang menyolok

Adanya work in process (produk setengah jadi) pada beberapa stasiun kerja

Sedangkan hal-hal yang dapat mengakibatkan ketidakseimbangan pada lintasan produksi antara lain:

Landasan Teori 29

Tugas Akhir – Teknik Industri UMB Peralatan atau mesin sudah tua sehingga seringkali break down dan perlu diset-up

ulang

Operator yang kurang terampil

Metode kerja yang kurang baik

Material handling yang kurang sempurna

Bertumpuknya barang dalam proses

Tata letak yang kurang baik

2.7.1 Beberapa Cara untuk Mencapai Keseimbangan Lini

Beberapa cara yang ditempuh untuk mecapai keseimbangan lini produksi adalah sebagai berikut :

1. Penumpukan material

Cara ini merupakan cara yang paling mudah dibandingkan dengan cara yang lainnya yaitu dengan membuat tumpukan material pada staiun kerja yang memiliki waktu operasi paling lama. Pada stasiun tersebut harus dilakukan kerja lembur atau menambah pekerja. Cara ini bukanlah cara yang terbaik karena dengan adanya tumpukan sejumlah besar material akan mengakibatkan pemborosan ruangan dan waktu pada stasiun kerja yang lain.

2. Pergerakan operator

Caranya adalah apabila seorang operator mempunyai waktu operasi yang lebih cepat dari operator lainnya, operator dapat bergerak sepanjang lini produksi tersebut untuk membantu operator lainnya sehingga operator tersebut dapat menangani lebih dari satu operasi.

3. Pemecahan elemen pekerjaan

Cara ini dilakukan bila suatu operasi membutuhkan waktu yang lebih singkat daripada waktu operasi pada stasiun kerja lainnya. Biasanya digunakan pada penyeimbangan operasi-operasi perakitan karena mudah dibagi-bagi sehingga diperoleh keseimbangan yang tinggi dengan sedikit waktu mengganggur.

Landasan Teori 30

Tugas Akhir – Teknik Industri UMB

Cara ini dilakukan perbaikan pada operasi yang lebih lambat dibandingkan operasi lainnya. Melakukan perbaikan metode kerja dengan studi kerja digunakan untuk mengurangi waktu kerja yang dibutuhkan.

5. Perbaikan performansi operator

Penyeimbangan dapat dilakukan melalui pergantian operator dengan operator lain yang dapat bekerja lebih baik atau lebih cepat. Selain itu, dapat juga dilakukan melalui penambahan latihan pada operator yang bersangkutan.

6. Pengelompokkan operasi

Cara ini berusaha untuk mengelompokkan beberapa operasi atau elemen kerja hasil pembagian ke dalam grup-grup atau stasiun-stasiun kerja secara seimbang, sehingga setiap grup memiliki waktu kerja yang sama panjang. (Buffa, 1987). 7. Mengubah kecepatan mesin

Bila suatu operasi atau sebuah mesin bekerja lambat dapat ditingkatkan agar setingkat dengan kecepatan operasi lainnya dengan cara mengubah kecepatan mesin.

Berdasarkan uraian di atas, dapat ditarik kesimpulan bahwa keseimbangan lintas perakitan tersebut didasarkan pada hubungan antara :

1. Kecepatan produksi (production rate)

2. Operasi-operasi yang diperlukan dan urut-urutan kebergantungan (sequence)

3. Waktu yang diperlukan untuk menyelesaikan setiap operasi (work element time)