KARAKTERISASI HASIL PROSES OKSIDASI-REDUKSI SIKLUS I

URANIUM OKSIDA

Sigit *), Noor Yudhi *), Rahmat Pratomo **) dan R. Didiek Herhady **) *) P2TBDU – BATAN

**) P3TM – BATAN

ABSTRAK

KARAKTERISASI HASIL PROSES OKSIDASI-REDUKSI SIKLUS I URANIUM OKSIDA. Telah dilakukan karakterisasi hasil proses oksidasi yang dilanjutkan dengan reduksi sebanyak satu siklus dari bahan bakar uranium oksida dengan tujuan untuk memperoleh karakteristik serbuk hasil proses oksidasi dan serbuk hasil proses reduksi dalam rangka mempelajari teknik pembuatan bahan bakar DUPIC. Dalam penelitian ini, sebagai bahan awal digunakan pelet UO2

sinter. Pelet tersebut dioksidasi dengan cara dipanaskan pada suhu antara 400 – 500 oC dan

waktu 1 – 3 jam. Hasil oksidasi berupa serbuk U3O8. Serbuk U3O8 ini kemudian direduksi dengan

gas H2 hingga menjadi UO2 kembali. Reduksi dilakukan pada kondisi tetap yaitu suhu 850 oC dan

waktu 2 jam. Proses oksidasi-reduksi satu kali ini disebut dengan siklus I. Baik serbuk U3O8 hasil

oksidasi maupun serbuk UO2 hasil reduksi dikarakterisasi sifat-sifatnya yaitu densitas, kadar

uranium, perbandingan O/U dan efisiensi. Kondisi operasi yang relatif baik pada percobaan ini adalah pemanasan pada suhu 500 oC dan waktu 3 jam. Hasil yang diperoleh pada kondisi

tersebut adalah : untuk serbuk U3O8 hasil oksidasi, densitas 4,9689 g/ml, kadar U 84,79 %, O/U

2,68, efisiensi oksidasi 99,99 %, dan untuk serbuk UO2 hasil reduksi, densitas 6,8681 g/ml, kadar

uranium 88,20 %, perbandingan O/U 1,99 dan efisiensi reduksi 100 %.

ABSTRACT

CHARACTERIZATION OF OXIDATION-REDUCTION PROCESS PRODUCTS FIRST CYCLE OF URANIUM OXIDE. Characterization of oxydation-reduction process product of uranium oxide in order to obtain characteristics of powder oxidation product and powder reduction product in studying of DUPIC fuel fabrication has been investigated. Sintering pellets of UO2

were used in the experiments. The pellets were oxidized by heating at the temperature of 400 – 500 oC and time of 1 – 3 hours. Oxidation products are U

3O8 powder, while this powder then were

reduced by H2 gas to reobtain UO2 powder. The reduction process was carried out at constant

temperature of 850 OC for 2 hours. The once oxidation-reduction process is called first cycle.

Either the oxidation product U3O8 powder and reduction product UO2 powder were characterized

its density, uranium content, O/U ratio and efficiency. The experiments showed that good relatively operation conditions were oxidation at 500 oC for 3 hours. In these conditions, the

results obtained were : for U3O8 powder, density 4.9689 g/ml, uranium content 84.79 %, O/U

2.68, oxidation efficiency 99.99 % and for UO2 powder, density 6.8681g/ml, uranium content

88,20 %, O/U 1.99, reduction efficiency 100 %.

PENDAHULUAN

alam rangka mendukung Landmark Batan bidang Energi yaitu beroperasinya PLTN pertama jenis PWR pada tahun 2016 dan jenis PHWR tahun 2022, maka penggunaan bahan bakar DUPIC (Direct Use of PWR spent fuel In Candu reactor) merupakan sebuah alternatif sebagai pilihan dalam pengelolaan secara konvensional bahan bakar nuklir bekas pada pemungutan kembali (recycle) plutonium dari disposal langsung. Bahan bakar DUPIC tersebut diperoleh dengan memanfaatkan kembali bahan

D

bakar bekas dari reaktor jenis PWR yang masihmengandung U-235 0,9 % dan Pu 0,6 % untuk reaktor jenis PHWR (CANDU) yang mengunakan bahan bakar uranium alam dengan kandungan U-235 0,7 %[1,2]. Bahan bakar bekas dari PWR tersebut dapat dibakar kembali di reaktor jenis CANDU dengan cara refabrikasi langsung. Teknik ini mempunyai prospektif yang sangat baik bilamana digunakan sinergi reaktor jenis PWR dan PHWR.Penggunaan bahan bakar DUPIC memiliki banyak keuntungan yaitu dapat menghemat

pemakaian uranium sampai 25 % pada burn up bahan bakar reaktor CANDU 7,5 MWd/kgU, mengurangi jumlah bahan bakar bekas (spent fuel) 70 % per unit energi listrik yang dihasilkan, prosesnya kering dan sederhana, dapat difabrikasi hanya dengan cara mekanik dan termal tanpa pemisahan unsur yang sensitif, dan mempunyai sifat Non Proliferasi[3,4]. Proses penggunaan kembali bahan bakar uranium dan plutonium yang diperoleh dari bahan bakar bekas ke reaktor sebagai produksi energi tambahan disebut daur ulang (recycling)[5].

Proses ini merupakan salah satu dari metoda daur ulang bahan bakar nuklir cara kering (non aqueous) yang sudah dikembangkan di Canada dan Korea Selatan. Seiring dengan program Landmark Batan di atas, maka perlu kiranya dilakukan studi untuk pengembangan bahan bakar DUPIC di Indonesia.

Proses pengolahan kembali bahan bakar bekas dari reaktor PWR untuk dapat menjadi bahan bakar DUPIC adalah[2-4] :

- disassembly, yaitu pembongkaran bundel elemen bakar bekas reaktor PWR sehingga diperoleh rod

- pemotongan rod menjadi kecil-kecil

- decladding, yaitu pemisahan bahan bakar bekas dari kelongong

- oksidasi-reduksi bahan bakar

- pengkondisian serbuk untuk kompaksi, sinter agar diperoleh hasil yang baik, dengan cara milling, granulasi dan pencampuran - pengompakan serbuk hingga diperoleh pelet

mentah

- sinter untuk memperoleh pelet yang siap untuk dimasukkan ke pin elemen bakar DUPIC

- pelasan tutup ujung kelongsong zircaloy - perakitan

Karena di Indonesia belum ada bahan bakar bekas PWR, maka untuk saat ini litbangyasa daur ulang bahan bakar DUPIC yang dapat dilakukan adalah tahapan proses mulai dari penyiapan serbuk (oksidasi-reduksi) sampai dengan pembuatan pin. Sebagai tahap awal dari studi bahan bakar DUPIC, maka penelitian dan pengembangan diarahkan pada penyiapan umpan yaitu proses pembuatan pelet, sinter, karakterisasi hasil sinter supaya diperoleh hasil yang baik dan tidak mudah retak, dan karakterisasi hasil proses oksidasi-reduksi. Bahan bakar yang digunakan yaitu uranium oksida yang belum ditambah dengan hasil fisi, dan yang telah ditambah dengan hasil fisi secara simulasi.

Tahapan proses yang cukup penting dalam fabrikasi bahan bakar DUPIC adalah reduksi bahan bakar bekas. Proses oksidasi-reduksi ini dilakukan beberapa kali (siklus) sampai diperoleh serbuk yang baik dan memenuhi syarat. Setelah bahan bakar yang berbentuk pelet dipisahkan dari kelongsong, pelet ini kemudian dioksidasi hingga menjadi serbuk dengan reaksi :

3 UO2 + O2 U3O8

Proses reduksi merubah kembali U3O8 menjadi

UO2 reaksinya adalah :

U3O8 + 2 H2 3 UO2 + 2 H2O

Pada proses oksidasi, hasil U3O8 bersifat

stabil, sedangkan pada proses reduksi, hasil UO2

sifatnya stabil. Proses oksidasi-reduksi satu kali belum memberikan hasil yang baik sehingga perlu dilakukan sampai beberapa kali. Di Amerika, proses oksidasi-reduksi ini disebut dengan AIROX (Atomic International Reduction Oxidation) dan di Canada disebut OREOX (Oxidation Reduction of Oxide Fuel)[6].

Pada penelitian ini dipelajari karakterisasi hasil proses oksidasi pada berbagai suhu dan waktu yang bervariasi dari bahan pelet UO2

hingga menjadi serbuk U3O8, kemudian reduksi

pada suhu 850 oC selama 2 jam yang merupakan

siklus I dari proses oksidasi-reduksi. Pada penelitian ini baru dilakukan dengan UO2 belum

dengan penambahan hasil fisi dengan tujuan untuk mendapatkan data base dalam rangka mempelajari fabrikasi bahan bakar DUPIC secara simulasi. Pada penelitian lanjut akan ditambah dengan hasil fisi. Suhu dan lamanya waktu pemanasan memungkinkan memberikan perbedaan hasil atau karakter dari serbuk yang diperoleh sehingga dihipotesiskan bahwa suhu dan waktu oksidasi berpengaruh terhadap sifat-sifat serbuk yang dihasilkan seperti densitas, konsentrasi, O/U, efisiensi proses.

TATA KERJA Bahan

Bahan yang digunakan adalah pelet UO2

sinter, untuk oksidasi digunakan udara dalam tungku, untuk reduksi digunakan gas nitrogen dan gas hidrogen., larutan CCl4 untuk penentuan

densitas.

Alat

Alat yang digunakan adalah tungku pemanas (furnace) untuk proses oksidasi, opalle furnace untuk proses reduksi, krus alumina, piknometer, timbangan analitik, cawan proselin.

Cara kerja

1. Pelet UO2 sinter ditimbang lalu ditempatkan

dalam subuah cawan porselin dan dimasukkan ke dalam tungku pemanas bertekanan atmosfir, untuk dioksidasi pada suhu 400, 500 dan 600 OC dengan waktu

berkisar antara 1-3 jam.

2. Setelah waktu pemanasan tercapai, tungku dimatikan, ditunggu sampai dingin dan sampel dikeluarkan. Dalam proses oksidasi ini pelet pecah dan berubah menjadi serbuk U3O8.

3. Sebagian serbuk U3O8 yang diperoleh

dianalisis guna menentukan densitasnya dengan menggunakan piknometer, konsentrasi uranium dan O/U secara gravimetri dan efisiensi oksidasi yaitu perbandingan konsentrasi U yang diperoleh dengan konsentrasi U dalam U3O8 teoritis

(84,80%) dikalikan 100 %.

4. Sebagian serbuk U3O8 yang lain dtempatkan

di dalam krus alumina dan dimasukkan ke dalam tungku reduksi. Proses reduksi dilakukan pada kondisi tetap yaitu suhu 850 oC dan waktu 2 jam sehingga U

3O8

berubah menjadi UO2 kembali.

5. Sebagian serbuk UO2 yang diperoleh

dianalisis guna menentukan densitasnya dengan menggunakan piknometer, konsentrasi uranium dan O/U secara gravimetri dan efisiensi reduksi yaitu

perbandingan konsentrasi U yang diperoleh dengan konsentrasi U dalam UO8 teoritis

(88,15%) dikalikan 100 %. Sebagian serbuk UO2 yang lain digunakan untuk proses

oksidasi-reduksi percobaan siklus berikutnya.

HASIL DAN PEMBAHASAN

Pengaruh Suhu Dan Waktu Terhadap Hasil Oksidasi

Reaksi oksidasi akan makin sempurna jika ada tambahan panas dari luar, sehingga suhu oksidasi berpengaruh terhadap reaksi antara UO2

dan oksigen, di mana makin tinggi suhu, maka reaksi makin sempurna karena kecepatan difusinya lebih besar. Waktu oksidasi juga berpengaruh bila suhu yang digunakan sama, artinya makin lama waktu pemanasan, reaksi semakin sempurna. Hal ini dapat dilihat pada hasil percobaan di bawah ini.

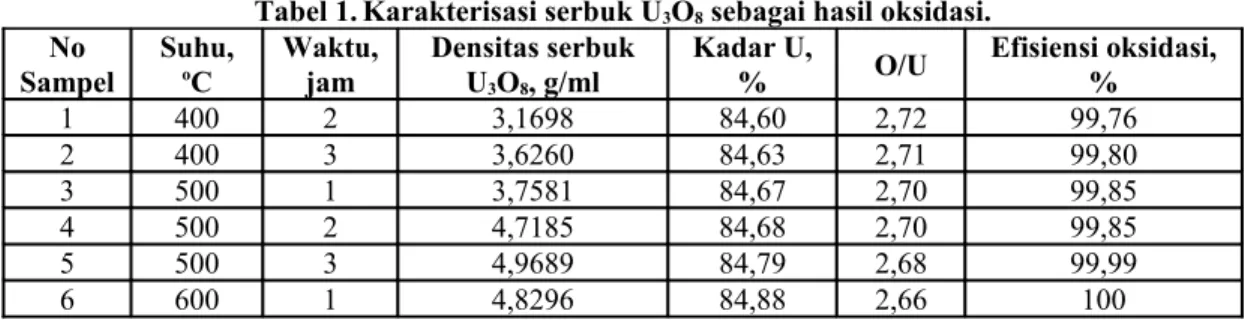

Pada Tabel 1 disajikan hasil karakterisasi proses oksidasi pelet UO2 sinter yang

menghasilkan serbuk U3O8. Oksidasi dilakukan

pada suhu 400 oC selama 2 dan 3 jam, pada suhu

500 oC selama 1, 2, 3 jam dan pada suhu 600 oC

selama 1 jam. Karakterisasi dilakukan terhadap densitas serbuk U3O8, konsentrasi atau kadar

uranium, perbandingan O/U dan efisiensi oksidasi yaitu perbandingan kadar U dalam U3O8

yang diperoleh dari percobaan dan kadar teoritisnya (84,80%).

Tabel 1. Karakterisasi serbuk U3O8 sebagai hasil oksidasi. No

Sampel

Suhu,

oC Waktu,jam Densitas serbukU 3O8, g/ml Kadar U, % O/U Efisiensi oksidasi, % 1 400 2 3,1698 84,60 2,72 99,76 2 400 3 3,6260 84,63 2,71 99,80 3 500 1 3,7581 84,67 2,70 99,85 4 500 2 4,7185 84,68 2,70 99,85 5 500 3 4,9689 84,79 2,68 99,99 6 600 1 4,8296 84,88 2,66 100

Dari Tabel 1 terlihat bahwa suhu dan waktu berpengaruh terhadap densitas serbuk U3O8. Pada

suhu oksidasi 400 oC dan waktu 2 jam, diperoleh

densitas serbuk U3O8 yang masih rendah yaitu

3,1698 g/ml. Bila waktu oksidasi diperpanjang sampai 3 jam, maka terjadi kenaikan densitas menjadi 3,6260 g/ml. Waktu oksidasi juga berpengaruh terhadap densitas, hal ini dapat dilihat pada suhu 500 OC (gambar 1). Untuk

waktu oksidasi 1 jam, densitas yang diperoleh adalah 3,7581 g/ml, untuk waktu oksidasi 2 dan 3 jam densitas bertambah besar menjadi

masing-masing 4,7185 dan 4,9689 g/ml. Tetapi bila suhu oksidasi dinaikkan lagi menjadi 600 oC walau

hanya dalam waktu yang relatif singkat yaitu 1 jam, maka densitas justru menurun. Hal ini mungkin disebabkan pada suhu tersebut U3O8

makin mengembang sehingga pori-pori bertambah besar.

Bila ditinjau pengaruh suhu dan waktu terhadap kadar U dalam serbuk U3O8 atau O/U

yang diperoleh, maka tampak pula bahwa makin tinggi suhu dan makin lama waktu oksidasi baik kadar U maupun efisiensi oksidasi bertambah

besar. Hal ini nampak pada suhu 400 oC untuk

waktu oksidasi 2 jam kadar U yang diperoleh 84,60 %, efisiensi 99,76 %, dan untuk waktu 3 jam kadar U 84,63 % dan efisiensi 99,80 %. Bila suhu dinaikkan menjadi 500 oC dengan waktu

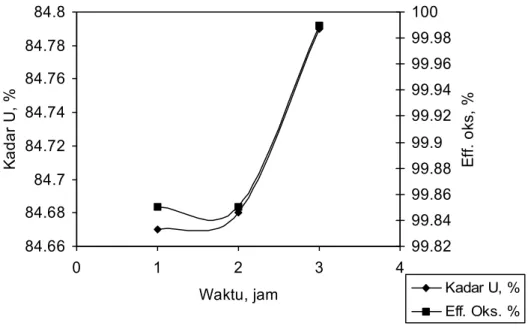

oksidasi 1 jam kadar U naik menjadi 84,67 % dan efisiensinya 99,85% (gambar 2), namun untuk waktu 2 jam tidak banyak terjadi

perubahan; jika waktu oksidasi diperlama menjadi 3 jam kadar bertambah menjadi 84,79 % dan efisiensi 99,99 %. Jika suhu dinaikkan lagi sampai 600 oC, masih terjadi kanaikan kadar U

dan efisiensi masing-masing menjadi 84,88 % dan 100%. 0 1 2 3 4 5 6 0 1 2 3 4 Waktu, jam D e n si ta s U 3 O 8 , g /m l

Gambar 1. Pengaruh waktu terhadap densitas pada suhu oksidasi 500 oC

84.66 84.68 84.7 84.72 84.74 84.76 84.78 84.8 0 1 2 3 4 Waktu, jam K a d a r U , % 99.82 99.84 99.86 99.88 99.9 99.92 99.94 99.96 99.98 100 E ff . o ks , % Kadar U, % Eff. Oks. %

Gambar 2. Pengaruh waktu terhadap kadar U dan efisiensi oksidasi pada suhu 500 oC

Dari uraian di atas terlihat bahwa densitas serbuk U3O8 masih rendah, hal ini dapat

dimaklumi karena bahan tersebut karena pada saat perubahan UO2 menjadi U3O8, terjadi

perubahan fasa matriks dari kubik (UO2) menjadi

ortorombik (U3O8) yang ditunjukkan oleh

perubahan densitas yang menyebabkan perubahan volume dan menimbulkan adanya retakan mikro yang memecah pelet menjadi serbuk. Dibandingkan dengan hasil pengukuran

di tempat lain, densitas yang diperoleh lebih kecil, demikian juga pada untuk serbuk (bukan berasal dari pemanasan pelet) yang dioksidasi pada suhu 800 OC selama 2 jam sehingga

menjadi U3O8 densitasnya 6,3956 g/ml[6].

Menurut peneliti dari Korea, apparent density dan tap density dari Oreox powder masing-masing 0,55 g/ml dan 0,83 g/ml dari dan milled powder 2,10 g/ml dan 2,91 g/ml, sedangkan untuk serbuk UO2 (AUC) antara 1,9 – 2,4 g/ml

dan 2,6 – 3,1 g/ml[3]. Peneliti lain mengukur poor dan tap density dari UO2 segar,

Oreox-treated UO2 dan milled UO2 dengan nilai

masing-masing untuk poor density sekitar 2 g/ml, 1,3 g/ml dan 2,6 g/ml dan untuk tap density 2,5 g/ml, 2,1 g/ml dan 4,4 g/ml[7]. Sementara itu uranium dioksida produk A Canadian Mining & Energy Cooperation densitas curah (bulk density) 1,1 g/ml dan tap density (densitas ketuk) 1,6 g/ml.

Dalam penelitian ini belum dilakukan untuk bahan bakar teriradiasi mengingat kesulitan belum adanya bahan bakar berkas dari reaktor daya dan juga fasilitas yang belum tersedia.

Untuk kadar U yang diperoleh telah mendekati harga teroritis dan efisiensi proses oksidasi bisa mencapai 100 % khususnya oksidasi pada suhu 600 OC

waktu 1 jam. Untuk O/U, harga yang diperoleh berkisar antara 2,66 – 2,72 mendekati harga teoritisnya yaitu 2,67. Serbuk U3O8 tersebut belum dapat

digunakan untuk bahan bakar, maka perlu direduksi dulu hingga menjadi UO2.

Pengaruh Suhu Dan Waktu Terhadap Hasil Reduksi

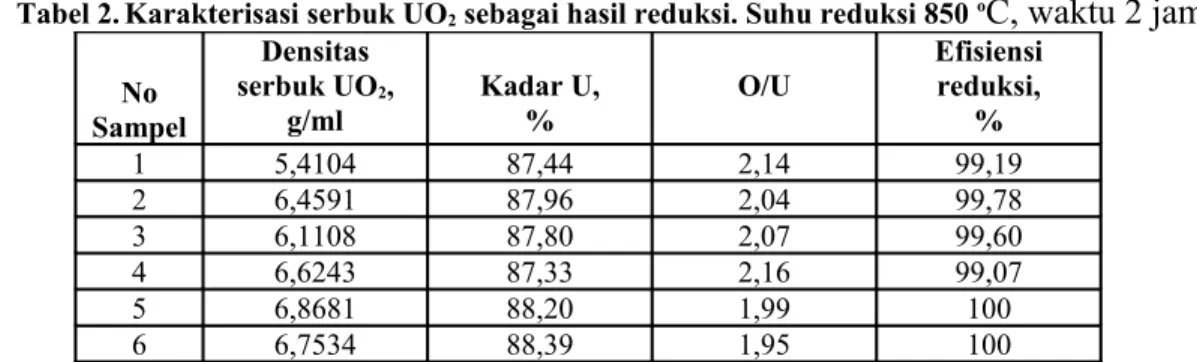

Pada Tabel 2 disajikan hasil karakterisasi proses reduksi serbuk U3O8 hasil proses oksidasi

UO2 sebelumnya. Proses reduksi dijalankan pada

suhu tetap 850 oC selama 2 jam. Pada proses ini

serbuk U3O8 direduksi dengan H2 hingga

menjadi UO2 kembali. Terhadap UO2 hasil

reduksi ini dilakukan karakterisasi yaitu penentuan densitas serbuk, konsentrasi atau kadar uranium, perbandingan O/U dan efisiensi reduksi yaitu perbandingan kadar U dalam UO2

yang diperoleh dari percobaan dan kadar teoritisnya (88,15%). Pada tabel 2 tampak bahwa terjadi kenaikan densitas serbuk UO2

dibandingkan dengan serbuk U3O8 hasil oksidasi

(tabel 1). Hal ini dapat dimaklumi karena terjadi perubahan fase matriks dari ortorombik (U3O8)

ke kubik (UO2), dimana kerapatannya lebih

besar.

Jika ditinjau dari serbuk UO2 hasil proses

reduksi, maka tampak pengaruh suhu dan waktu proses oksidasi sebelumnya. Untuk sampel nomor 1 dan 2 adalah sampel yang sebelumnya dipanaskan (dioksidasi) pada suhu 400 OC waktu

2 dan 3 jam, ternyata terjadi kenaikan densitas dari 5,4104 g/ml menjadi 6,4591 g/ml. Demikian juga untuk sampel nomor 3, 4 dan 5 yaitu yang tadinya dioksidasi pada suhu 500 OC waktu 1, 2

dan 3 jam menunjukkan adanya pengaruh waktu terhadap densitas yang diperoleh yaitu adanya kenaikan densitas dari 6,1108 g/ml menjadi 6,8681 g/ml. Sedangkan untuk sampel nomor 6 yaitu yang tadinya dioksidasi pada suhu 600 OC

waktu 1 jam densitasnya justru menurun yang mungkin disebabkan oleh mengembangnya kembali UO2 sehingga kerapatannya lebih besar.

Jika dilihat hasil O/U yang diperoleh dibandingkan dengan nilai teoritisnya, maka harga yang paling mendekati yaitu sampel yang tadinya dioksidasi pada suhu 500 OC dan waktu 3

jam (sampel nomor 5). Harga O/U pada kondisi tersebut adalah 1,99. Kondisi tersebut ternyata juga memberikan nilai efisiensi reduksi yang maksimum yaitu 100 %.

Tabel 2. Karakterisasi serbuk UO2 sebagai hasil reduksi. Suhu reduksi 850 o

C, waktu 2 jam.

No Sampel Densitas serbuk UO2, g/ml Kadar U,% O/U Efisiensi reduksi, % 1 5,4104 87,44 2,14 99,19 2 6,4591 87,96 2,04 99,78 3 6,1108 87,80 2,07 99,60 4 6,6243 87,33 2,16 99,07 5 6,8681 88,20 1,99 100 6 6,7534 88,39 1,95 100Dari percobaan yang telah dilakukan di atas dan hasil karakterisasinya, maka bila ditinjau kemungkinannya untuk digunakan sebagai bahan bakar kembali khususnya untuk DUPIC, maka perlu kiranya dilakukan proses oksidasi-reduksi berikutnya (siklus II, III dst.) guna mengetahui karakteristik dari serbuk yang dihasilkan. Dari sisi konsentrasi U yang diperoleh maupun efisiensi, proses oksidasi-reduksi sikklus I sudah menunjukkan hasil yang cukup baik, namun perlu ditinjau mengenai densitasnya. Oleh karena itu penelitian ini perlu dilanjutkan ke proses oksidasi-reduksi siklus-siklus berikutnya sehingga diperoleh data karakteristik serbuk untuk pemahaman dan pemilihan kondisi proses. Untuk lebih mendekati ke bahan bakar DUPIC, maka ke dalam UO2 perlu ditambahkan berbagai

hasil fisi, kemudian dilakukan percobaan oksidasi-reduksi beberapa siklus. Diharapkan paket data yang diperoleh dari percobaan ini dapat digunakan sebagai kelengkapan data pada pembuatan bahan bakar Dupic secara simulasi nantinya.

KESIMPULAN

Dari penelitian yang dilakukan dapat disimpulkan sebagai berikut :

1. Suhu dan waktu pada proses oksidasi pertama mempengaruhi karakteristik serbuk yang dihasilkan baik serbuk hasil oksidasi maupun serbuk hasil reduksi.

2. Pada proses oksidasi, makin lama waktu oksidasi memberikan nilai densitas serbuk U3O8 makin besar. Hal ini tampak pada

proses oksidasi suhu 400 oC waktu 2 dan 3

jam, serta pada suhu 500 OC waktu 1, 2 daan

3 jam. Kondisi yang relatif baik adala suhu oksidasi 500 OC waktu 3 jam dengan

perolehan hasil densitas 4,9689 g/ml, kadar U 84,79%, O/U 2,68 dan efisiensi oksidasi 99,99%.

3. Untuk reduksi, proses dilakukan pada suhu konstan 850 oC dan waktu 2 jam. Suhu dan

waktu proses oksidasi sebelumnya berpengaruh terhadap karakteristik serbuk hasil reduksi di mana makin tinggi suhu dan makin lama waktu memberikan nilai densitas yang lebih besar. Pada suhu oksidasi 500 OC dan waktu 3 jam (sampel

nomor 5), densitas yang diperoleh sebesar 6,8681 g/ml, kadar uranium 88,20 % harga O/U 1,99 dan efisiensi reduksi 100 %. 4. Penelitian proses oksidasi-reduksi perlu

dilanjutkan dengan siklus-siklus berikutnya, dan juga penambahan hasil fisi pada UO2

guna mengetahui lebih lanjut karakeristik serbuk yang dihasilkan.

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu hingga terlaksananya penelitian ini.

DAFTAR PUSTAKA

1. YANG, M.S., ”DUPIC, An Alternative for More Power but Less Disposal”, KAERI, Taejon, Korea.

2. BRADLEY, K.J., BOCZAR, P.G., FEHRENBACH, P.J., ”CANDU Advanced Fuel Cycles : Key to Energy Sustainability”, Prosiding Presentasi Ilmiah Bahan Bakar Nuklir III, PEBN-BATAN, Jakarta, 1997. 3. LEE, J.W., ” Introduction of DUPIC Fuel

Fabrication”, KAERI, Taejon, Korea, 2004. 4. PARK, J.J., YANG, M.S., BAE, K.K., CHOI, H.B., KIM, H.D., PARK, H.S., ”Technology and Implementation of the DUPIC Concept for Spent Nuclear Fuel in the Rok”, KAERI, Taejon, Korea.

5. COCHRAN, R.G., TSOULFANIDIS, N., ”The Nuclear Fuel Cycle : Analysis and Management”, American Nuclear Society, Illinois, 1990.

6. SIGIT, R.DIDIEK HERHADY, BUSRON MASDUKI, “Karakterisasi Umpan dan Uji Coba Dingin Proses Fluoridisasi Pada Olah Ulang Bahan Bakar Bekas Metoda Kering”, Prosiding PPI, Litdas Iptek Nuklir, P3TM BATAN, Yogyakarta, 1999.

7. KIM, J.H., KANG, K.H., KIM, B.G., LEE, W., LEE, J.W., YANG, M.S., “Optimization of Powder/Pellet Fabrication for DUPIC Fuel”, KAERI, Taejon.

TANYA JAWAB Muryono

Bahan bakar DUPIC dapat diperoleh dengan memanfaatkan kembali bahan bakar bekas. Untuk ke depan apa cukup hanya dari pemanfaatan bahan bekas saja?Sigit

Bahan bakar DUPIC diperoleh dengan memanfaatkan bahan bakar bekas dari reaktor PWR untuk digunakan pada reaktor PHWR (CANDU). Untuk ke depan tidak cukup hanya dengan bahan bakar bekas saja,melainkan bahan bakar segar tetap diperlukan.

Damunir

Metoda apa yang digunakan untuk menganalisis O/U pada UO2, padahal UO2yang diperoleh pada hasil proses reduksi belum murni nuklir?

Sigit

Metoda yang digunakan adalah metoda gravimetri, metoda ini sangat teliti untuk analisis O/U sesuai dengan yang tertulis pada prosedur standar.Dwi Biyantoro

Mengapa bahan bakar bekas PWR dapat dipakai untuk CANDU?

Apa tujuan proses oksidasi-reduksi?

Apa kriteria serbuk hasil proses oksidasi-reduksi dikatakan baik?Sigit

Bahan bakar bekas PWR masih mengandung U-235 sebanyak 0,9%, sedangkan bahan bakar reaktor CANDU adalah uranium alam yang mengandung U-235 sekitar 0,7%.

Tujuan untuk memperoleh serbuk UO2sesuai spesifikasi agar dapat digunakan kembali sebagai bahan bakar.