REVIEW JURNAL

PENGARUH RAKE ANGLE, CUTTING FEED DAN CUTTING

DEPTH TERHADAP RESIDUAL STRESSES

PADA PROSES HARD TURNING

Disusun Oleh :

1. Rizha Yushak ( I 1414035 ) 2. Setiawan Eka Prawira ( I 1414037 )

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

DAFTAR TABEL

DAFTAR GAMBAR

Gambar 1. Parameter pemesinan dalam proses bubut [Rochim,1983]... 7

Gambar 2. Profil permukaan [Rochim, 2001]... 10

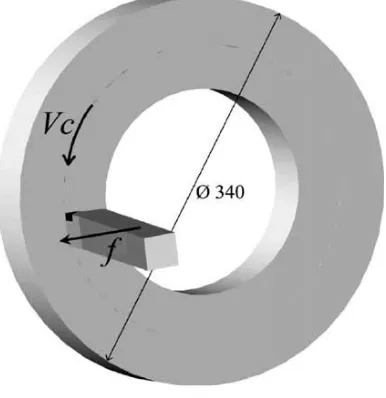

Gambar 3. Spesimen untuk pembubutan face... 13

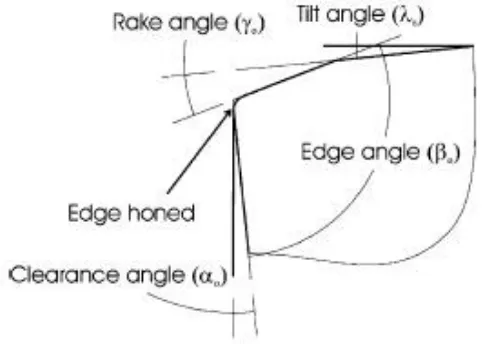

Gambar 4. Geometri pahat untuk sisi chamfer... 14

Gambar 5. Residual stresses yang diukur dengan metode difraksi X-Ray pada feed dan speed direction... 15

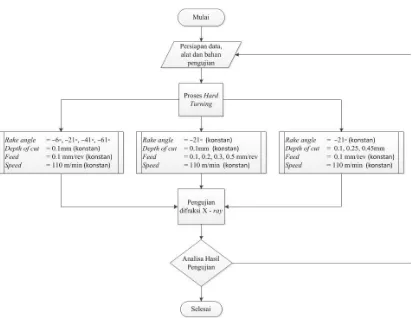

Gmbar 6. Diagram Alir Penelitian ... 17

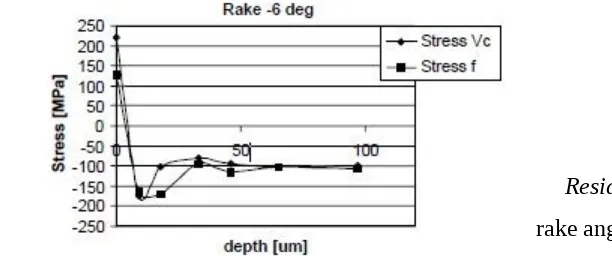

Gambar 7. Residual stresses pada rake angle – 6 ◦... 18

Gambar 8. Residual stresses pada rake angle - 21◦... 19

Gambar 9. Residual stresses pada rake angle –41◦... 19

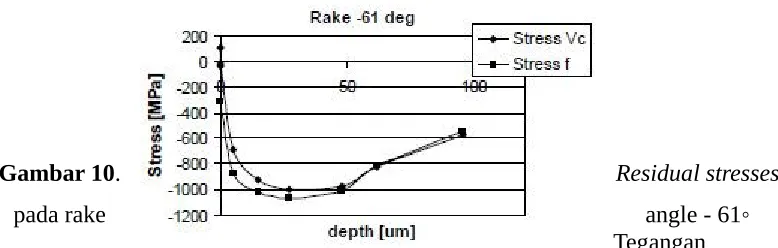

Gambar 10. Residual stresses pada rake angle - 61◦... 20

Gambar 11. Speed direction residual stresses sebagai sebuah fungsi dari feed rate, Vc = 10 m/min, ap = 0.15 mm... 21

Gambar 12. Feed direction residual stresses sebagai sebuah fungsi dari feed rates, Vc = 10 m/min, ap = 0.15 mm... 21

Abstrak

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kegunaan proses hard turning tidak hanya menjadi lebih luas saja, tetapi sekarang menjadi sebuah metode dalam mencapai peningkatan kualitas produk pada pekerjaan finishing. König et al. (1993) menunjukkan bahwa penggunaan hard turning adalah sebagai pengganti dari proses grinding, yang mana lebih mudah untuk mengontrol integritas permukaan suatu produk. Pada proses grinding, sisi gerinda atau multiple edge tersebar secara acak di roda gerinda dan rake angle bervariasi pada area yang luas. Sedangkan pada proses turning, diketahui bila sebuah titik pada permukaan pahat dapat menimbulkan keausan. Pada hard turning, rake angle dapat dimodifikasi secara presisi. Hal ini yang memungkinkan untuk mengadaptasi hard turning untuk rough dan finish turning. Semenjak sebuah mesin bubut penyetingan ulangnya lebih mudah dari penyetingan ulang pada mesin gerinda, maka fleksibilitas yang lebih tinggi dapat dicapai dengan menggunakan proses hard turning. Ketika pengerjaan mesin yang terakhir adalah proses honing, maka proses hard turning lebih menguntungkan dari pengerjaan proses grinding.

hone yang luas secara bersama-sama dengan kecepatan dan kedalaman yang rendah, secara terus menerus sisi radius memotong material atau benda kerja. Sehingga sebuah rake angle yang efektif dapat disesuaikan. Pengujian pada insert dengan perbedaan rake angle tidak dilakukan. Pada pengujian yang dilakukan oleh Capello (1999), pengaruh dari feed rate radius nose dilaporkan memiliki dampak residual stresses pada permukaan. Namun tidak dilakukan pengujian untuk permukaan bagian bawah.

BAB II

DASAR TEORI

2.1 Tinjauan Pustaka

Mesin bubut adalah sarana yang digunakan untuk proses pemesinan bentuk silinder luar dan dalam serta bentuk-bentuk konus. Benda kerja dicekam pada chuck di spindel utama dalam keadaan berputar dan sebuah pahat bermata tunggal digerakkan secara longitudinal, maka proses pemesinan terjadi pada benda kerja.

Ada beberapa parameter yang harus diatur agar proses pemesinan [Rochim, 1983] bisa menghasilkan benda kerja dengan spesifikasi yang diharapkan, yaitu sebagai berikut :

Gambar 1. Parameter pemesinan dalam proses bubut [Rochim,1983] 1. Kecepatan putar bendakerja (n)

dipengaruhi oleh material bendakerja dan pahat potong. Persamaan yang menyatakan hubungan tersebut adalah [Rochim, 1983]:

………..(1)

dimana :

Vc = Kecepatan potong (m/menit)

D = Diameter rata-rata benda kerja (mm)

n = putaran spindel (rpm)

2. Gerak makan (f) dan kecepatan makan (vf)

Gerak makan adalah perpindahan mata pahat potong saat spindel utama berputar satu putaran. Hubungan antara gerak makan dan kecepatan makan adalah sebagai berikut [Rochim, 1983] :

vf = f x n ……….. (2)

dimana :

vf = kecepatan makan (mm/menit)

3. Kedalaman pemakanan (a)

Kedalaman pemakanan, bersama-sama kecepatan potong dan gerak makan menentukan kecepatan penghasilan geram (material removal rate). Persamaan yang menyatakan hubungan tersebut adalah [Rochim, 1983] :

Z = f x a x Vc ………. (3)

Dimana :

Z = kecepatan penghasilan geram (cm3/menit)

Kedalaman pemakanan juga menentukan lebar geram sebelum terpotong. Persamaan yang menyatakan hubungan tersebut adalah [Rochim, 1983] :

………. (4)

Permukaan suatu bendakerja sebenarnya dapat terdiri dari lapisan-lapisan [Rochim, 1983]. Lapisan ini diantaranya ada yang terlihat lebih menonjol membentuk pola yang kompleks yang disebut profil. Berdasarkan profil ini permukaan bendakerja dapat terdiri dari empat ketidakteraturan, yaitu :

1. Ketidakteraturan makro geometri.

2. Ketidakteraturan gelombang.

3. Ketidakteraturan alur.

Dari keempat ketidakteraturan tersebut, yang disebut dengan kekasaran permukaan adalah kombinasi dari ketidakteraturan alur dan serpihan.

Kekasaran permukaan merupakan salah satu faktor penting dalam menentukan kualitas suku cadang, diantaranya mengenai:

1. Daya tahan

2. Kekuatan suku cadang.

3. Ketahanan terhadap karat.

4. Kekokohan suku cadang yang dirangkai dengan komponen lain.

Untuk memproduksi profil suatu permukaan maka jarum peraba dari alat ukur kekasaran permukaan akan bergerak sepanjang lintasan yang berupa garis lurus dengan jarak yang telah ditentukan terlebih dahulu. Panjang lintasan ini disebut dengan panjang pengukuran (lm). Sesaat setelah jarum berhenti maka secara elektronis

alat ukur melakukan perhitungan berdasarkan data yang telah terdeteksi oleh jarum peraba. Bagian dari panjang pengukuran dimana dilakukan analisa profil permukaan disebut panjang sampel (l).

Reproduksi dari profil sesungguhnya adalah terlihat seperti gambar di bawah ini dengan penambahan keterangan [Rochim, 2001] sebagai berikut:

a. Profil geometrik ideal

adalah profil permukaan ideal.

b. Profil terukur

adalah profil permukaan terukur.

c. Profil referensi

adalah profil yang digunakan sebagai acuan untuk menganalisa dari ketidakteraturan konfigurasi permukaan. Profil ini dapat berupa garis lurus atau garis yang bentuknya sesuai dengan profil geometrik ideal serta menyinggung puncak tertinggi dari profil terukur.

d. Profil alas

adalah profil referensi yang digeserkan ke bawah (arah tegak lurus terhadap profil geometrik ideal) pada suatu panjang sampel hingga menyinggung titik terendah dari profil terukur.

adalah nama yang diberikan kepada profil referensi yang digeserkan ke bawah pada suatu panjang sampel sedemikian rupa sehingga jumlah luas daerah diatas profil tengah sampai ke profil terukur sama dengan luas daerah profil di bawah profil tengah sampai ke profil terukur.

Berdasarkan profil– profil yang diterangkan di atas maka dapat didefinisikan beberapa parameter kekasaran permukaan yang berhubungan dengan dimensi pada arah tegak dan arah mendatar. Untuk dimensi arah tegak dikenal beberapa parameter [Rochim, 2001] yaitu :

1. Kekasaran total (Rt)

Adalah jarak antara profil referensi dengan alas.

2. Kekasaran perataan (Rp)

Adalah jarak rata-rata antara profil referensi dengan profil tengah.

3. Kekasaran rata-rata aritmatik (Ra)

Adalah rata-rata aritmatik dari harga absolut antara profil terukur dengan profil tengah. Dapat dirumuskan sebagai berikut [Rochim, 2001] :

Adalah akar dari jarak kuadrat rata-rata antara profil terukur dengan profil tengah. Dapat dirumuskan [Rochim, 2001] :

……….. (6)

5. Kekasaran rata-rata total (Rz)

Merupakan jarak rata-rata profil alas ke profil terukur pada lima puncak tertinggi dikurangi jarak rata-rata profil alas ke profil terukur pada lima lembah terendah [Rochim, 2001].

Rz = (P1 + P2 + … + P5 – V1 – V2 - … - V5)/………..(7)

Dari bermacam parameter kekasaran permukaan diatas, parameter Ra relative

lebih banyak digunakan untuk menentukan tingkat kekasaran permukaan suatu produk. Parameter Ra cocok apabila digunakan untuk memeriksa kualitas permukaan

komponen mesin yang dihasilkan dalam jumlah banyak dengan menggunakan suatu proses tertentu. Dibandingkan dengan parameter lainnya, harga Ra lebih sensitif

terhadap penyimpangan yang terjadi pada proses pemesinan.

BAB III

METODOLOGI PENELITIAN

3.1 Alat dan Bahan

Spesimen atau benda kerja yang dipakai adalah sebuah Ring dengan diameter luar 340 mm dan diameter dalam 180 m. Material yang digunakan pada penelitian ini adalah hardened steel AISI 52100, nilai kekerasannya diukur 62 HRC. Ring tersebut dibubut permukaannya ( face turning) , lihat gambar 1.

3.1.2 Pahat

Pembubutan dilakukan menggunakan solid CBN insert (CBN 100) dengan sebuah radius nose (rε) 0.8 mm dari pahat Seco. Rake angle efektif

adalah jumlah dari sudut chamfer (

ᵧ

0) dan kemiringan insert di tool holder (tilt angle גּs), lihat gambar 2.Gambar 4. Geometri pahat untuk sisi chamfer

Ketika pemotongan dengan kedalaman potong 0.1 mm, zona kontak chip terhadap insert hanya terkonsentrasi pada sisi permukaan chamfer. Untuk kedalaman pemotongan yang lebih tinggi, bagian dari deformasi mengambil tempat pada pemmukaan rake biasa dengan sudut -6◦. Semua eksperimen dilakukan dalam dry condition.

Mesin bubut yang digunakan yaitu Torshalla 250C. Ini memberikan penyetingan yang stabil, mengurangi vibrasi.

3.1.4 Alat Uji

Gambar 5. Residual stresses yang diukur dengan metode difraksi X-ray pada feed dan speed direction

Supaya memperoleh banyak tekanan sebagai sebuah fungsi dari deep of cut, 9-10 lubang dari variasi kedalaman dietsa pada permukaannya. Ini menghilangkan ketidakpastian pada nilai pengukuran dikarenakan keausan pahat. Proses etsa diatur untuk memberikan peningkatan yang sama dari kedalaman lubang. Kedalaman dari semua lubang diukur secara terpisah. Kedalaman maksimal proses etsa adalah 100 µm. Itu adalah titik yang dimana kebanyakan

efek dari proses pengerjaan machining diabaikan. Pada kedalaman tersebut tegangan awal sudah di-induce oleh pengerjaan hardening yang bisa terbaca.

Ada tiga perbedaan, faktor pertama desain yang digunakan sampai setiap faktor membutuhkan investigasi lebih lanjut. Jika nilai maksimum pada pemakanan, deep of cut dan rake angle dikombinasiakan, maka masalah-masalah mengenai pahat akan muncul. Perencanaan pengujian untuk tiga pengujian yang terpisah, ditampilkan dalam tabel 1.

Gambar 6. Diagram alir penelitian

BAB IV

HASIL DAN PEMBAHASAN

Pada umumnya, residual stresses adalah tensile atau kekuatan tarik pada permukaan untuk perbedaan rake angle. Namun, pada kedalaman antara 5-10 µm

hanya compressive stresses yang diamati. Dengan sebuah rake angle efektif -6◦, compressive stresses maksimal yang terjadi, pada kedalaman 15 µm. Tegangan tarik

pada permukaan bervariasi dari 125 - 225 MPa tergantung pada arah pengukuran, lihat gambar 7.

Gambar 7. Residual

stresses pada rake angle – 6◦

Kedalaman ketika residual strees dipengaruhi oleh pengerjaan machining antara 30 µm pada titik dimana tegangan-tegangan yang tersisa dari pengerjaan

Gambar 8. Residual stresses pada rake angle - 21◦

Penggunaan rake angle - 41◦, compressive stresses maksimal sudah tidak meningkat, lihat gambar 9.

Gambar 9. Residual

stresses pada rake

angle – 41◦

Namun, kedalaman yang terlena dampak dari residual stresses menjadi lebih besar, kebanyakan pada 90 µm. Ini disebabkan sebuah perbedaan differensi

yang besar pada total level tegangan dari daerah permukaan, disebabkan oleh perubahan rake angle. Posisi dari tegangan maksimal dipindahkan lebih dalam pada material sampai kedalaman 25 µm.

Dengan rake angle maksimum -61◦, tingkat tegangan ekstrim telah di-induced, lihat gambar 10. Pada feed direction, tegangan kompresi maksimal setinggi 1050 MPa 30 µm dibawah permukaan. Pada kedalaman permukaan 100

µm dibawah permukaan residual stresses sekitar -550 MPa pada kedua direction.

Gambar 10. Residual stresses

pada rake angle - 61◦

Tegangan

permukaan bervariasi dengan perbedaan rake angle. Banyak sekali percobaan yang ditunjukkan untuk memastikan hal ini. Pada dry turning, chip yang panas tidak secara merata dihilangkan dari zona pemotongan, yang menimbulkan pemanasan kecil dan tidak teratur dari lapisan permukaan terluar. Meskipun tegangan permukaan bervariasi sudut kemiringannya sama diantara perbedaan rake angle.

Ketika meningkatkan rake angle semua level tegangan meningkat. Perubahan signifikan yang diamati yaitu pada seberapa jauh tingkat residual stresses yang berpengaruh magnitudonya dari pengukuran residual stresses; dari 20 µm untuk rake angle - 61◦ sampai lebih dari 100 µm untuk rake angle - 61◦.

Ini memaparkan kemungkinan dari penggunaan rake angle yang berbeda supaya pengontrolan compressive stresses dalam hard turning kedua - duanya berkaitan antara nilai maksimum dan nilai kedalaman. Thiele dan Melkcote (1999) telah menyajikan persamaan hubungan tapi dengan peningkatan sisi hones. Namun, teori mereka tentang generasi dari induced residual stresses secara mekanik dapat diaplikasikan untuk rake angle yang berbeda.

Gambar 11. Speed

direction residual

stresses sebagai sebuah fungsi dari feed rates, Vc = 10 m/min, ap = 0.15 mm.

Gambar 12. Feed

direction residual

stresses sebagai sebuah fungsi dari feed rates, Vc = 10 m/min, ap = 0.15 mm.

Untuk f = 0.1 mm/ref, posisi tegangan maksimal terjadi pada kedalaman 15 µm, ini juga berlaku untuk f = 0.2 dan 0.3 mm/ref. Namun, untuk f = 0.5 m/ref feed, perubahan maksimal sampai 20 µm. Tingkat kompresi tegangan dibawah permukaan terjadi peningkatan secara konstan dengan feed rate yang lebih tinggi. Ini dapat menjadi sebuah konsekuensi dari feed rate yang lebih tinggi menghasilkan gaya potong yang lebih tinggi dan karena itu deformasi plastis yang berlebih.

sangat dekat satu sama lain. Namun, ketika feed lebih tinggi penelitian itu dapat dilihat dengan jelas bahwa kompresi tegangan meningkat dengan feed yang lebih tinggi.

Dengan mempertimbangkan percobaan 3 pada table 1, kedalaman pemotongan. Sebuah hubungan yang menarik ditemukan. Lihat gambar 13.

Gambar 13. Speed

direction residual

stresses untuk

perbedaan cutting depth.

Yang dapat dilihat bahwa tegangan-tegangan di speed direction pada umumnya sama untuk percobaan kedalaman pemotongan. Sebuah penyimpangan yang kecil dapat terlihat pada kedalaman pemotongan antara 20 dan 100 µm.

stresses. Produk yang mengalami distorsi dimensional disebabkan karena ketidakmerataan.

BAB V

KESIMPULAN

Pengujian dilakukan untuk menambah pengetahuan tentang bagaimana geometri pahat serta parameter pemotongan berdampak pada residual stresses. Dari hasil dapat ditarik kesimpulan :

a. Sebuah rake angle negatif yang lebih besar memberikan compressive stresses yang lebih tinggi sekaligus mempengaruhi zona yang lebih dalam dibawah permukaan. Dengan peningkatan rake angle, posisi tegangan maksimum dipindahkan ke material.

c. Peningkatan pemakanan atau feed menghasilkan compressive stresses yang lebih tinggi secara signifikan.

d. Dengan mengontrol pemakanan atau feed dan rake angle memungkinkan menghasilkan tegangan yang dibuat khusus pada produk. Tegangan maksimal terjadi pada kedua tingkatan dan pada kedalaman.

e. Semua pengujian yang dilakukan menunjukan bahwa compressive stresses yang dihasilkan selalu di bawah permukaan atau surface.

DAFTAR PUSTAKA

D. Patrik, G. Fredrik, J.Michael.The influence of rake angle, cutting feed and cutting depth on residual stresses in hard turning.Gothenburg. (2003) 412-96

J.D. Thiele, S.N. Melkote, Effect of cutting edge geometry and workpiece hardness on surface generation in the finish hard turning of AISI 52100 steel, J. Mater. Process. Technol. 94 (1999) 216–226

![Gambar 1. Parameter pemesinan dalam proses bubut [Rochim,1983]](https://thumb-ap.123doks.com/thumbv2/123dok/2912991.1700057/8.612.196.446.362.570/gambar-parameter-pemesinan-dalam-proses-bubut-rochim.webp)